ESTUDO DE CASO

JAHN, Igor [1]

JAHN, Igor. Implantação da metodologia de PPCP em uma empresa prestadora de serviços de informática. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 03, Ed. 09, Vol. 11, pp. 70-97 Setembro de 2018. ISSN:2448-0959

RESUMO

Este artigo apresenta o desenvolvimento e implantação de técnicas e ferramentas de Planejamento, Programação e Controle da Produção (PPCP) em uma empresa prestadora de serviços de informática. Os principais procedimentos metodológicos adotados foram a abordagem quantitativa, através da coleta de dados e o estudo de caso para avaliar o desempenho. O objetivo foi abordar os principais conceitos da metodologia de PPCP com a finalidade de aumentar a eficiência, diminuir a ociosidade e organizar os processos. Tal aplicação apresentou resultados satisfatórios e sugere benefícios em diversas etapas do sistema produtivo da empresa objeto de estudo, afim de maximizar os resultados positivos nas operações para que o sistema produtivo possa atender ao planejado.

Palavras-chave: PPCP, planejamento, programação e controle da produção.

INTRODUÇÃO

Diariamente, dependemos da tecnologia e dos meios de informática, razão pela qual pequenas empresas de informática vêm crescendo a cada dia. Com esse crescimento contínuo, tendem a se destacar as empresas que estudam e possuem as melhores maneiras de reduzir seus custos, aumentando assim a eficiência e a competitividade no mercado.

A busca pela melhoria dos processos não é uma preocupação advinda da modernidade, mas sim um processo contínuo de aprimoramento e inovação, baseado principalmente nas técnicas de racionalização, nascidas em conjunto com os pressupostos da administração científica de Taylor, datadas no início do século XX. Contudo, o aumento da concorrência vem provocando profundas transformações nos sistemas produtivos das empresas, dessa forma, a busca incessante pela melhoria da eficiência e da produtividade tem sido uma das principais preocupações das empresas de bens e serviços (BORNIA, 2009).

Slack (2002), qualquer operação produtiva requer planejamento e controle, embora o grau de formalidade e os detalhes possam variar, deste modo, relata à existência de alguns princípios e métodos de planejamento e controle, sendo, o planejamento dos recursos da empresa administrados através de softwares Enterprise Resource Planning (ERP). Estes softwares oferecem suporte para que as atividades de produção possam ser executadas, sendo que as suas ações geram reflexos em vários setores da organização.

Para Russomano (1995), a prestação de serviços apresenta várias peculiaridades em relação a produção industrial, os insumos são de difícil padronização, a exigência de mão de obra é grande e sua produção intangível, não podendo ser estocada e/ou transformada.

Atualmente, a empresa em questão, objeto de estudo, enfrenta diversos problemas que são causados pela falta de planejamento de fluxo de serviço e pela falta de um processo consolidado. Dentre esses problemas, pode-se destacar o número de técnicos ociosos e, ao mesmo tempo, o número de técnicos que possuem excesso de serviço e a impossibilidade de estimar um prazo de entrega para os clientes. Estes problemas interferem no desempenho da empresa e, contudo, se tornam mais críticos à medida que a empresa cresce.

A resolução de todos os problemas com esse projeto é importante para a empresa, porém o problema prioritário é relacionado ao prazo de entrega para os clientes. A resolução dessa questão é influenciada diretamente pelas outras, uma vez que para que seja possível controlar tempo de realização de serviço e estimar o prazo de entrega é necessário corrigir o fluxo de produção, de modo a manter a carga de trabalho igualmente distribuída entre os técnicos, priorizando os atendimentos por tipo de serviço, caráter de urgência e clientes que possuem contrato de prestação de serviços, determinando um processo a ser seguido por todos, a fim de manter o serviço com qualidade.

O PPCP (Planejamento, Programação e Controle da Produção) é uma atividade importante para uma organização, pois cabe a responsabilidade de monitorar e gerenciar as atividades de produção de modo a satisfazer continuamente a demanda dos clientes, e reduzir os custos relacionados aos processos, sendo eles, custos com matéria-prima, insumos, mão-de-obra, tempo, entre outros.

Esta implantação da metodologia de PPCP visará buscar constantemente o melhor sequenciamento de produção, contribuirá para o balanceamento e distribuição de serviços, que estão em linha com a filosofia Lean de melhoria contínua e eliminação dos desperdícios.

Este artigo apresenta os resultados do desenvolvimento e aplicação da implantação da metodologia de PPCP em uma empresa prestadora de serviços de informática. O mesmo está estruturado na seguinte forma: na seção 2 é apresentado o referencial teórico, na seção 3 o estudo aplicado (metodologia), na seção 4 a síntese dos resultados e na seção 5, as conclusões deste trabalho.

2. REFERENCIAL TEÓRICO

Esta sessão apresenta a pesquisa teórica realizada acerca de temas que cerceiam o objeto de estudo. Entre eles buscou-se fundamentação sobre a metodologia utilizada e sobre o desenvolvimento dos assuntos abordados ao longo deste trabalho.

2.1 SETOR DE SERVIÇOS NA ECONOMIA BRASILEIRA

O Instituto Brasileiro de Geografia e Estatística – IBGE, realiza a Pesquisa Anual de Serviços – PAS (IBGE, 2014), que constitui em uma importante fonte de dados para a compreensão do comportamento do mercado formal sob a ótica de oferta de serviços no Brasil. As informações da PAS sobre a estrutura do setor de serviços são fundamentais para planejamento público e privado, para a comunidade acadêmica e para o público em geral.

O setor de serviços é caracterizado por atividades bastante heterogêneas quanto ao porte das empresas, a remuneração média e a intensidade no uso de tecnologias. Nas últimas décadas, o desempenho das atividades que compõem o setor vem se destacando pelo dinamismo e pela crescente participação na produção econômica brasileira. Em 2014, a PAS estimou os resultados a seguir, quanto aos segmentos de atividades que compõem o âmbito da pesquisa, observou-se que: (i) Serviços profissionais, administrativos e complementares, somaram 409,9 mil empresas, o que representa 30,8% do total de empresas de serviços no Brasil; (ii) O segmento de serviços profissionais, respondeu por 5,1 milhões de pessoas ocupadas (41,0%), gerando R$ 254,3 bilhões em valor adicionado (34,1%) e pagando o montante de R$ 93,1 bilhões em salários (36,7%).

Segundo dados do Sebrae (2012), as pequenas e médias empresas são responsáveis por aproximadamente 60% da mão de obra empregada no país, por 90% das empresas existentes e por aproximadamente 20% do PIB nacional. Ao se caracterizar o setor de prestação de serviços no Brasil, sua maior parte é formado por pequenas e microempresas (MPES), que possuem além de características próprias, uma grande participação no mercado de trabalho. Devido a isto, tornou-se relevante a apresentação de alguns dados estatísticos na nossa economia, o que por si mostra a importância de um trabalho voltado a atender essa fatia no mercado produtivo.

2.2 FATORES DE COMPETITIVIDADE NA ÁREA DE MANUFATURA DE BENS E SERVIÇOS

Segundo Davis, Aquilano e Chase (2001), em todas as áreas da manufatura, seja de bens ou serviços, a chave para o desenvolvimento de uma estratégia de produção efetiva está em compreender como criar valor agregado através da prioridade ou das prioridades competitivas. Em uma empresa de serviços, o papel da produção é fundamental para conquistar ou garantir a competitividade perante os concorrentes, devido a inseparabilidade entre processos e produtos, o que torna a sua capacidade produtiva o grande diferencial. Também se deve levar em conta que dentre as empresas do mesmo ramo de atividade possuem diferentes níveis de padronização para serviços e produtos. Estas diferenças fazem com que haja uma grande diversificação de processos, desde os processos mais simples até processos mais complexos e contínuos, com isto, uma capacidade de flexibilização maior fará com que a empresa obtenha uma eficiência melhor perante seus concorrentes.

A capacidade de flexibilização torna uma empresa ágil, mas ao mesmo tempo aumenta a complexibilidade da programação de produção. Isto é especialmente sentido em uma área prestadora de serviços, que por sua própria natureza faz com que seja difícil mensurar capacidades e resultados (DAVIS; AQUILANO; CHASE, 2001).

Segundo Barros e Tubino (1998), outro aspecto característico da área de prestação de serviços, é o fato de que a contratação de mais recursos é normalmente inviável. A substituição de um recurso por outro na execução de uma determinada tarefa, pode não ser aconselhável. Assim o que normalmente se busca é uma programação ou sequenciamento de ordens que permita eliminar a sobrecarga de trabalho dos recursos utilizados e atender os prazos contratuais acordados. A questão dos prazos contratuais é importante neste segmento de indústria, pois o prazo de entrega é condição determinante no fechamento do negócio. Isto faz com que entre todos os aspectos, o de maior influência seja o fluxo de informações, uma vez que os prazos contratuais dependem delas.

2.3 FUNÇÃO DA PRODUÇÃO

Conforme Barros e Tubino (1998), a função da produção consiste em todas as atividades que diretamente estão relacionadas com a produção de bens ou serviços. A função da produção não compreendem apenas em operações de fabricação e montagem de bens, mas também em atividades de armazenamento, movimentação e outras, desde que, voltadas para a área de serviços. Consiste também, em adicionar valor aos bens e/ou serviços durante todo o processo de transformação.

Para Harding (1981), a produção e o sistema de produção são partes inter-relacionadas que quando são ligadas transformam em objetivos a função da produção. Todos os subsistemas trabalham juntos, por isso não podem haver barreiras entre os setores de produção e projeto, mão de obra, processamento de dados, manutenção e controle da qualidade, para que juntos possam formar um único objetivo que é o produto e/ou serviço para o mercado.

2.4 PLANEJAMENTO, PROGRAMAÇÃO E CONTROLE DA PRODUÇÃO (PPCP)

De acordo com Lustosa, Mesquita, Quelhas e Oliveira (2008), a Programação e Controle da Produção (PCP), surgiu no início do século, tendo como um de seus pioneiros Henry Gantt, que desenvolvia cálculos manuais baseados no tempo e na capacidade de produção. Desde aquela época, o PCP vem evoluindo constantemente na busca por melhorias capazes de suprir o avanço do setor produtivo.

Segundo Chiavenato (1991), a função do PPCP é planejar e programar a produção e as operações da empresa, bem como controlá-la adequadamente, objetivando o aumento da eficiência e a eficácia através da administração da produção. Para que o setor de PPCP possa ser eficaz em suas tarefas, é necessário que ele administre informações vindas de várias áreas da empresa, o que nem sempre é uma tarefa fácil, conciliar os interesses de todos os setores, além disto, a interpretação dos dados advindos de fontes diversas, podem gerar dúvidas se não houver uma padronização dos mesmos.

Barros e Tubino (1998), considera que o planejamento da produção é responsável pela coordenação e aplicação de recursos produtivos de forma a atender da melhor maneira possível os planos estabelecidos em níveis estratégicos, táticos e operacionais.

Segundo Machline (1986), as atividades e fases do PPCP são divididas em: programação, roteiro, aprazamento, liberação e controle.

A programação da produção é a fase onde são determinados os tipos e as quantidades de produtos e/ou serviços que serão fabricados e/ou realizados, baseados nos pedidos ou emissão de ordens de serviços recebidos dos clientes. Russomano (1995), afirma que a primeira fase consiste no acerto do programa de produção para um determinado período a partir das perspectivas de vendas, da capacidade de produção e dos recursos financeiros disponíveis. É nesta fase do PPCP que se emite as ordens de serviços/produção e a programação das mesmas. Na programação das ordens é realizada uma análise, ou seja, em que ocasião serão executadas a operação de fabricação.

Conforme Machline (1986), roteiro é o momento de determinar quem fará as operações, onde elas serão feitas e os tempos unitários de fabricação do produto para cada uma das operações.

Russomano (1995), diz que o roteiro da produção tem a função de determinar o melhor método de produção, subconjuntos e da montagem de vários produtos, além de determinar o tempo padrão de preparação e de operação. É nesta fase que ocorre a divisão do trabalho a ser feito.

O aprazamento é determinado quando será iniciado a produção, quando terminará e quanto tempo levará, e assim estabelecer um controle de tempo e ainda garantir o atendimento ao cliente no quesito prazo de forma satisfatória.

Antes da produção ser iniciada, deverá ser realizada a mobilização e a liberação dos recursos que serão utilizados. Conforme Russomano (1995), nos sistemas de PCP mais complexos, a liberação ou movimentação das ordens de fabricação se encarregam de todas as providencias para fabricar, por exemplo: retirada de matéria-prima de almoxarifado, contagem de peças, transferências e entrega de peças produzidas.

O controle é responsável pelo acompanhamento de todos os aspectos da produção com intuito de garantir que os planos sejam executados, como também que seja devidamente modificado caso seja necessário.

Segundo Slack (2002), o planejamento tem como objetivo garantir que o produto seja produzido com eficácia e entregue como planejado e exigido pelo cliente.

Para Moreira (1993), o planejamento envolve todos os funcionários da empresa, passando por avaliações de desempenho, e de todos os setores da empresa, podendo assim futuramente aplicar decisões corretivas.

Segundo Vollmann, Berry e Whybark (2006), o objetivo é gerenciar com eficiência de pessoas, fluxos de materiais e equipamentos da empresa. O PPCP fornece informações a partir das decisões tomadas pelos gerentes. O sistema de PPCP não toma nenhuma decisão, apenas dá o apoio para que os envolvidos tomem as decisões da melhor forma possível.

2.5 SISTEMA ERP

Conforme Cortês (2008), o sistema Enterprise Resource Planning (ERP), em português: Planejamento de Recursos da Empresa, é um sistema de informação que integra todos os dados e processos de uma organização em um único sistema. Exemplo: Módulo de fabricação, finanças, contabilidade, recursos humanos, marketing, vendas, compras, entre outros. Ele integra todos os setores, o que facilita a comunicação e agiliza o tráfego das informações. Tudo isso contribui para a diminuição de prazos.

Durante a década de 1970, foi criado o Material Requirementes Planning (MRP), em português: Planejamento dos Recursos de Manufatura, era um software que apenas calculava as necessidades de matérias-primas, a partir das quantidades de produtos acabados que se desejava produzir, sem analisar a capacidade disponível existente (LUSTOSA; MESQUITA; QUELHAS e OLIVEIRA, 2008).

Já na década de 1980, começou a explosão do uso dos computadores, evolução da capacidade de processamento, surgimento de softwares e redes de comunicação, o MRP evoluiu para o Material Requirementes Planning (MRP II), software que nesta época permitia a conexão da base de dados criada e mantida pelo MRP com o sistema financeiro da empresa e outras áreas funcionais (LUSTOSA; MESQUITA; QUELHAS e OLIVEIRA, 2008).

Na década de 1990, a integração do MRP II e os demais sistemas em uma única base de dados ganhou força, gerando o Enterprise Resource Plannig (ERP), isso representou uma revolução para o tratamento dos processos, acabou-se com as redundâncias de informações, pois havia apenas uma única base de dados, as informações são em tempo real e houve uma integração de todas as informações de cada organização (LUSTOSA; MESQUITA; QUELHAS e OLIVEIRA, 2008).

Cortês (2008), salienta que seria possível ampliar o planejamento para além do setor de manufatura e produção, verificando não apenas a previsão de consumo de materiais e produção, mas também realizando previsões orçamentárias e de investimentos. Assim o sistema ERP amplia as funcionalidades do MRP e MRP II para outros setores, torna-se possível um maior monitoramento e conhecimento da empresa, ele proporciona e auxilia um gerenciamento eficiente das informações, resultando em alto desempenho nas atividades operacionais e estratégicas.

2.6 DESCOBRIMENTO DE CONHECIMENTO EM DADOS (KDD)

O processo de descoberta de dados Knowledge Data Discovery (KDD), em português: descobrimento de conhecimento em dados, foi formalizado em 1989 em referência ao amplo conceito de procurar conhecimento a partir de base de dados.

Segundo Fayyad, Shapiro, Smyth e Uthurusamy (1996), KDD é um processo, de várias etapas, não trivial, interativo e iterativo, que visa a identificação de padrões compreensíveis, válidos, novos e potencialmente úteis a partir de grandes conjuntos de dados.

Segundo Goldschimidt e Passos (2005), o termo iterativo sugere a possibilidade de repetições integrais ou parciais do processo de KDD e a expressão não trivial alerta para a complexidade normalmente presente na execução de processos de KDD.

Como os processos de descoberta de conhecimento em dados são complexos, deve-se realizar um planejamento das atividades, ou seja, estabelecer os objetivos desde o início do processo, de acordo com a aplicação de KDD com os objetivos da extração do conhecimento. Deve-se definir o que fazer no processo diante da base de dados, estabelecendo os objetivos e incluindo as atividades, como tais: (BOENTE; GOLDSCHMIDT; ESTRELA, 2008). (i) Identificar pessoas e áreas envolvidas; (ii) Levantar o hardware e software existente; (iii) Verificar base de dados disponíveis; (iv) Analisar, compreender e avaliar a relevância dos atributos, qualidade e quantidade dos dados disponíveis.

Em um processo de KDD, os objetivos devem ser definidos e deve haver um claro entendimento da situação no ambiente onde será realizado o processo. Esta etapa requer uma forte interação entre o analista e domínio da aplicação abordada. Conforme Mcgee e Prusak (1994), não é simplesmente um conjunto de dados, informações são dados coletados, organizados, ordenados, aos quais são atribuídos significados e contexto.

2.7 MINERAÇÃO DE DADOS

Segundo Mardegan, Azevedo e Oliveira (2002), a mineração de dados é uma das etapas do processo de KDD, composto pelas etapas de onde visa a extração de conhecimento de uma base de dados exigindo uma compreensão melhor das diferenças entre dado, informação e conhecimento. A mineração de dados possibilita descobrir novas correlações, padrões e tendências entre as informações da empresa, contidas em base de dados. Esta etapa oferece um diferencial para a empresa, pois em tempos de crise econômica, concorrência acirrada, exigência de qualidade por parte dos clientes e dificuldade econômicas, ter um sistema de apoio a decisão é necessário. Através desta etapa é possível extrair conhecimentos e tempos que estão ocultos em um banco de dados, podendo ser utilizado como estratégia no negócio.

Atualmente muitas empresas perdem negócios por tomarem decisões que não estão fundamentadas em dados reais, obtidos de fontes seguras. Nesse sentido o conhecimento extraído de uma base de dados pode fornecer as informações necessárias e imprescindíveis para a tomada de decisão. De acordo com Mardegan, Azevedo e Oliveira (2002), devido à grande concorrência, a utilização de informações imprecisas e dados incorretos em uma empresa podem prejudicá-la em muito no processo de tomada de decisão, em sua produtividade e, inclusive, na própria permanência no mercado e competitividade.

A mineração de dados tem como objetivo extrair conhecimento, visa coletar dados de todas as formas e inter-relacioná-los para assim poder gerar informação, podendo ou não ser útil para o empresário, ou seja, é o conhecimento gerencial. Mesmo se esses dados não tiverem valor específico para a situação em questão, podem chamar a atenção para outras áreas de atuação da empresa, muitas vezes esquecidas, pela preocupação em manter-se focada na sua área foco (CARNIEL; STAHNKE, 2009).

2.8 TRATAMENTO DAS INFORMAÇÕES

As planilhas eletrônicas são softwares desenvolvidos para computadores que possibilitam ao usuário cálculos e dispor rapidamente de visualizações a partir de tabelas e/ou gráficos através das manipulações realizadas. O software Microsoft Office Excel é muito utilizado na prática, o grande atrativo é a facilidade de criar interfaces flexíveis para o usuário com um custo baixo, permitindo assim que ele possa tomar as decisões dentro de um ambiente customizado. Como consequência, tem prestado grande importância ao apoio no processo de tomada de decisão gerencial, melhorando o desempenho dos diversos setores que compõem as organizações (GROSSMAN, 2017).

Para Libâneo (2002), certas demandas do processo produtivo levam as necessidades de mais conhecimento, uso da informática e de outros meios de comunicação, desenvolvimento de habilidades cognitivas, comunicativas e flexibilidade de raciocínio. Sendo o software Excel muito utilizado no mundo do trabalho, a utilização deste programa para a análise estatística necessária na metodologia, possibilita que, uma vez inseridos no mercado de trabalho, em pequenas e médias empresas que não possam adquirir softwares específicos, os engenheiros tenham a oportunidade de aplicar a metodologia e usufruir de seus benefícios.

2.9 ESTUDO DE TEMPOS

Uma das finalidades do estudo de tempos é caracterizada por encontrar o tempo que está sendo perdido no trabalho, porém, nem sempre a perda de tempo é causada por funcionários e sim por diversos fatores que levam a esta causa incluindo o fator planejamento do processo. Se a empresa tem uma equipe para planejar toda a rotina de trabalho que é feita, esta empresa possui grande vantagem sobre as outras, pois aumenta o rendimento dos funcionários, reduz a fadiga e aumenta sua produtividade (REIS, 1978).

Para Barnes (1977), o estudo de tempos foi introduzido por Taylor tendo como prioridade de uso o tempo padrão, instalada pelo casal Gilberth, foi utilizado para melhorar a maneira de trabalho, cujo objetivo, é a busca pela prática perfeita ou ideal para cada empresa. Peroni (1970), afirma que o estudo de tempo visa: (i) A forma mais econômica e funcional para que o método possa ser implantado; (ii) Padronizar os métodos; (iii) Determinar e medir o tempo de realização; (iv) Dar suporte e treinamento ao novo método.

O tempo padrão é definido através da medição do tempo de duração de cada operação, sendo que essa medida deve ser efetuada por pessoas devidamente treinadas e qualificadas com experiências no processo que está sendo utilizado (TOLEDO, 1987).

Silva (2010), salienta que a produtividade está ligada ao lucro que a empresa irá conseguir da sua operação. Nesse sentido, o surgimento de técnicas e métodos associados à melhoria da produtividade de uma organização é de suma importância, pois tanto podem ser utilizadas para detectar problemas, como para a verificação do acerto de decisões tomadas no passado perante as mudanças no processo produtivo da organização. Reduzir o tempo ocioso de algumas atividades e constantemente melhorar o método para sua execução são características diferenciais positivas de uma empresa. Nesse contexto, a busca pela produtividade impactará no lucro da empresa.

Para Tardin (2013), define o tempo padrão como a quantidade de tempo necessário para a execução de uma tarefa específica por um operário, sendo realizada em um determinado ambiente, incluindo o tempo requerido com margens para acontecimentos, necessidades pessoais, repouso, atrasos imprevisíveis e pessoais. Desta forma, através do encontro do tempo padrão, deve-se padronizar o método e estabelecer o tempo para cada tarefa, fazendo com que o trabalhador trabalhe em um ritmo considerado normal, com isso, servirá como referência para que possa determinar a capacidade produtiva de determinada área e elaboração de programas de produção.

Segundo Martins e Laugeni (2005), o fator de tolerância é incorporado ao tempo normal da operação. No entanto, trata-se de um fator que pode variar bastante conforme as condições a que o trabalhador fica exposto e que tipo de serviço ele realiza. Desta forma, encontrado o fator de tolerância, torna-se possível à descoberta do tempo padrão de cada tipo de serviço.

3. METODOLOGIA

3.1 CENÁRIO

O trabalho foi desenvolvido na empresa objeto de estudo que está localizada no município de Parobé, RS. Inaugurada no ano de 2003, possui hoje dez colaboradores, atua no mercado da região da grande Porto Alegre, Vale dos Sinos, Vale do Paranhana, Serra e Litoral. É uma empresa de distribuição e comercialização de peças, componentes, acessórios e prestadora de serviços de qualidade para computadores, servidores, notebooks, monitores, nobreaks e impressoras, exerce atividades de informática e manutenção personalizada, oferecendo soluções sob medida as empresas.

3.2 PROCEDIMENTOS METODOLÓGICOS

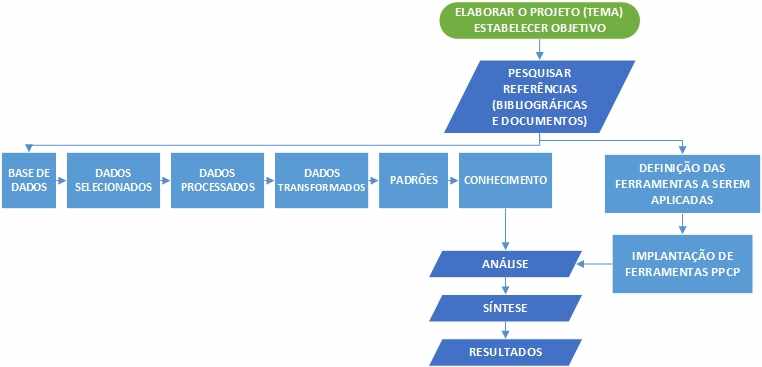

Antes de analisar o sistema produtivo da empresa, foi observado o fluxo de informações e produção de toda a empresa, buscando visualizar melhor todo o processo e as informações necessárias para as melhorias necessárias dentro da empresa. Foi elaborado o tema e estabelecido os objetivos do trabalho, em seguida aplicou-se as teorias de planejamento, programação e controle de produção (PPCP) em paralelo a metolodogia de KDD. A figura 1 mostra o fluxo metodológico da pesquisa:

Figura 1 – Diagrama Metodológico da Pesquisa

3.3 DESCRIÇÃO DOS PROCEDIMENTOS

Iniciado a etapa de levantamento inicial, foram selecionados um conjunto de dados baseado nas ordens de serviços preenchidas que permitem filtrar tempo e quantidade, pertencentes a base de dados do sistema ERP da empresa referente a seis meses (maio a outubro) do ano de 2016 para serem analisados e comparados após a realização da implantação de melhorias, com os resultados dos mesmos meses (maio a outubro) do ano de 2017. Os dados foram gerados e criou-se um relatório de 324 páginas em formato PDF com extensão do arquivo .pdf.

Após a base de dados, ocorre a seleção de dados. Para tal é exigida criatividade, para que o trabalho não se torne uma compilação dos dados coletados (Pádua, 1996).

Não houve um método e software eficiente que gerasse e/ou convertesse o relatório de 324 páginas em formato PDF diretamente em uma planilha eletrônica, os dados foram digitados manualmente em uma planilha eletrônica para servir como dados processados no software Microsoft Office Excel, que geraram 1437 linhas.

Após a fase inicial, foram definidos objetivos quanto as categorias que os dados iriam ser classificados e transformados para consequentemente o planejamento de atividades ser claro e objetivo. Foram aplicados métodos de tratamento, pois os dados encontraram-se em formato inadequado, denominado de limpeza de dados.

Gil (1988), específica atividades que devem ser feitas para cada um dos tipos de processamento de dados: (i) Classificação e organização das informações coletadas; (ii) Estabelecimento das relações existentes entre os dados; (iii) Tratamento estatístico dos dados (quando necessário).

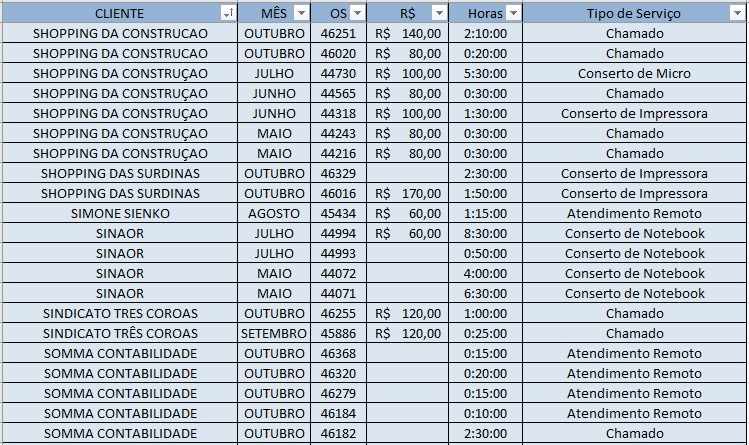

Após o processo de limpeza de dados foi necessário realizar a codificação dos dados, com o intuito de que estejam na forma correta para serem usados e posteriormente foi enriquecê-los de forma a agregar informação no processo de extração de conhecimento. Os mesmos foram classificados e organizados em seis categorias: cliente, mês, número da ordem de serviço (OS), valor (em reais), tempo (hh:mm:ss) e tipo de serviço. Conforme é apresentado na tabela 1

Tabela 1 – Pré-processamento dos Dados

A atividade de transformação dos dados deve relacionar os dados com a estrutura do trabalho que vem sendo realizado. A transformação dos mesmos permite uma visão de conjunto de pesquisa, proporcionando ao pesquisador a possibilidade de avaliar se existe necessidade de complementação dos dados (PÁDUA, 1996).

Ainda Pádua (1996), sugere o emprego de categorias, que podem ser utilizadas para o agrupamento de elementos, ideias ou expressões em torno de conceitos capazes de abranger todos os aspectos dos dados coletados, processados e transformados.

Após o pré-processamento dos dados, os mesmos foram transformados através de fórmulas e formatados de forma adequada à aplicação. Foram geradas categorias para análise e tomada de decisão, tais como: produtividade mensal, tempo médio, capacidade de produção, faturamento vs. cliente, faturamento mês vs. cliente, horas vs. cliente, quantidade de ordens de serviço vs. cliente, faturamento vs. tipo de serviço, horas vs. tipo de serviço, faturamento e horas vs. tipo de serviço, tempo e faturamento médio, quantidade serviços por mês.

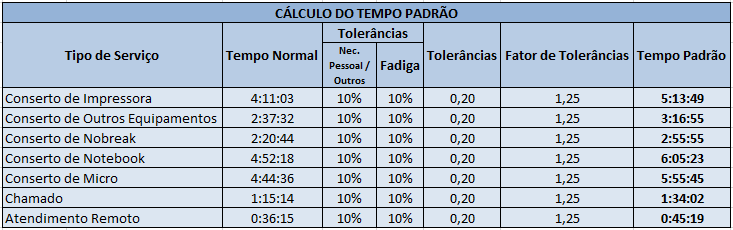

Após a atividade de transformação concluída, obteve-se através do processo de mineração de dados o tempo médio dos tipos de serviços classificados anteriormente. Porém, o tempo médio não pode ser considerado como tempo padrão, visto que para os serviços realizados deve haver alguma tolerância, sejam interrupções, descanso, atender necessidades pessoais ou esperas. Para Martins e Laugeni (2005), há dois tipos de tolerância: para atendimento a necessidades pessoais e para alívio de fadiga. Assim, por meio de pesquisas, entrevistas e diálogos realizadas com os colaboradores da empresa, foram definidas as seguintes concessões de tolerâncias a serem acrescentadas no tempo médio:

- Tolerância pessoal: o colaborador atende suas necessidades especiais como ir ao banheiro, beber água e/ou café, comer algum lanche, algumas vezes durante o período de trabalho. Visto que a empresa possui de cozinha completa, com geladeira, micro-ondas, cafeteira, entre outros utensílios disponíveis para todos os colaboradores durante o horário de trabalho. Nesse sentido, foi atribuído um percentual de 10% para seus atendimentos pessoais.

- Tolerância para a fadiga: Até hoje não existe uma forma satisfatória de se medir a fadiga. Dessa forma, foram analisadas e discutidas com os colaboradores da empresa, as condições favoráveis de tolerância para fadiga, que são: o trabalho as vezes realizado em pé, tanto em laboratório interno na empresa, como em determinados clientes. Em certos clientes, o desgaste físico é ocasionado devido a grandes distâncias percorridas a pé, diferença de temperatura devido ao clima. A limpeza constantemente da bancada de trabalho é um fator que interfere no desempenho, visto que muitos equipamentos possuem grande volume de sujeira, poeira e os mesmos necessitam de limpeza, que são levados a um laboratório de limpeza. Sendo assim, foi atribuído um percentual de 10% para as tolerâncias para a fadiga.

Assim, a soma das tolerâncias para execução dos serviços na empresa é de 20%. Para a realização do cálculo do fator de tolerâncias é utilizado a soma das tolerâncias e dividido pelo tempo médio de cada tipo de serviço e posteriormente é obtido o tempo padrão por tipo de serviço.

Após o tempo médio, também conhecido como tempo normal (TN) obtido, e o fator de tolerâncias (FT), obtém-se o tempo padrão (TP) por tipo de serviço, que é dado por:

TP = TN x FT

Desta forma, descobrimos o tempo padrão, o que indica segundo Martins e Laugeni (2005), a quantidade de tempo necessário para desenvolver uma unidade de trabalho, usando um método e equipamentos, sob certas condições de serviço, por um trabalhador que possua uma quantidade específica de habilidade na atividade e que utilizará dentro de um período de tempo, seu esforço físico para desenvolver tal trabalho sem efeitos prejudiciais.

A seguir na tabela 2 é apresentado o resultado do tempo padrão:

Tabela 2 – Cálculo do Tempo Padrão

3.4 PLANILHAS PARA CONTROLE

A coleta de dados deve se iniciar por aquelas informações que se encontram disponíveis. Frequentemente os dados quantitativos de produção de atividades (processo) e de recursos disponíveis (estrutura) são os de mais fácil acesso no nível local ou mesmo na gerência do programa (TANAKA; OSWALDO; MELO, 2001).

Para a coleta de dados pode se utilizar as folhas de verificação que segundo Barbosa e Fernandes, (1993) são formulários usados para padronizar e verificar resultados de trabalho, ou para verificar e coletar dados.

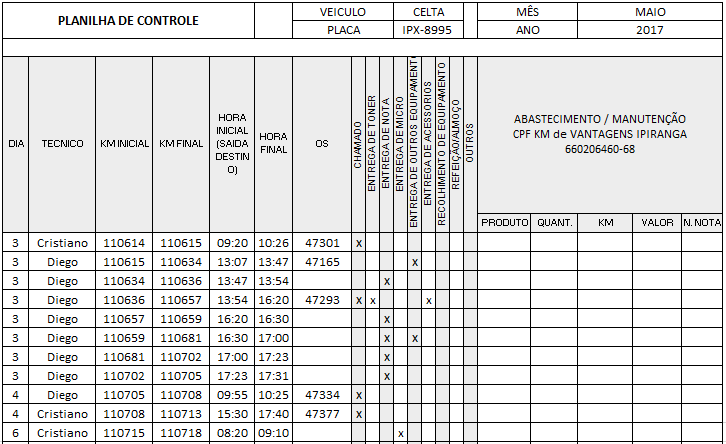

Foram criados formulários padronizados em folhas de tamanho A4 e inseridos nos veículos da empresa para serem preenchidos manualmente durante cada atividade e/ou roteiro de cada colaborador da empresa com o veículo da mesma. Com a finalidade de ser coletado o tempo médio (hh:mm) e a distância percorrida (em km), para ser avaliado posteriormente, e obter-se o tempo padrão, além também de servir como base de apoio para tomada de decisão.

Após cada formulário estar devidamente preenchido, o colaborador que finalizar a última linha deverá entregar a mesma para a secretária da empresa, que terá a função de transcrever os dados do formulário para uma planilha de Excel e fornecer um novo formulário padrão em branco. A figura 2 mostra a planilha de controle nos veículos sendo preenchida no software Excel:

Figura 2 – Planilha nos Veículos

Era notório que alguns técnicos apresentavam ociosidade durante o período de trabalho, não parecendo estar realizando nenhuma tarefa e/ou função. Quando eram perguntados sobre o que estavam fazendo, sempre respondiam com a afirmação de que estavam realizando atendimento remoto, o serviço de atendimento remoto pode ser realizado em qualquer computador da empresa através de softwares que permitem visualizar e interagir com outros computadores distantes (neste caso, de clientes).

Porém, ao verificar-se as ordens de serviço (OS) no sistema ERP da empresa, não se encontravam ordens de serviço de atendimento remoto, ou seja, alguns técnicos não abriam ordens de serviço para os atendimentos remoto realizados e/ou não estavam realizando atendimento remoto.

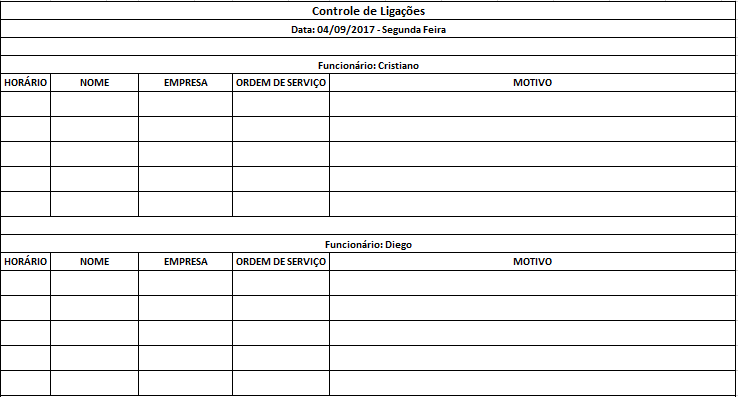

Devido a estes fatos, foi elaborado e criado uma planilha para controle das ligações que eram repassadas aos técnicos. Todas as ligações que a empresa recebe são atendidas pela secretária da empresa, a mesma repassa a ligação ao técnico solicitado ou devido ao tipo de serviço ou dúvida, conforme solicitado pelo cliente que está na linha. A planilha foi desenvolvida no software Excel e está salva no computador da secretária, durante todo o decorrer do trabalho ela vai preenchendo conforme as ligações forem sendo recebidas e repassadas aos respectivos técnicos.

No dia seguinte, a secretária imprime a planilha do dia anterior e repassa aos técnicos, para os mesmos irem preenchendo com o motivo da ligação recebida e o número da ordem de serviço que foi e/ou será obrigatoriamente aberta para a ligação. Após todos preencherem a planilha, a mesma é repassada ao dono da empresa, que irá conferir e caso tenha alguma dúvida sobre alguma ligação e/ou atendimento específico contate o técnico responsável. Abaixo na figura 3, é demonstrado a planilha de controle de ligações:

Figura 3 – Planilha de Controle de Ligações

3.5 IMPLANTAÇÕES NO SISTEMA

A empresa enfrentava problemas que eram causados pela falta de planejamento de fluxo de serviço e pela inexistência de um processo consolidado, não havia tempo padrão para a realização de serviço, era impossível estimar um prazo de entrega para o cliente, os procedimentos das ordens de serviço eram muito complexos e não havia balanceamento e distribuição dos serviços entre os técnicos.

Todos estes problemas mencionados não precisavam ser discutidos e debatidos diariamente durante cada tipo de serviço entre os técnicos, caso o sistema ERP que a empresa utiliza, fornecesse as informações necessárias. Foi realizado o estudo sobre as ações e modificações a serem tomadas conforme a metodologia de PPCP no sistema ERP em conjunto com os programadores do sistema.

O sistema (software) que a empresa utiliza, é um software simples (programado em linguagem Magic, da década de 90) comparado aos softwares existentes de hoje em dia, de baixo custo e de um familiar do dono da empresa objeto de estudo. O que impossibilita a sua substituição por outro software mais completo e/ou que tenha mais funções e ferramentas. Os programadores da software house desenvolveram e criaram as ferramentas visuais no sistema, após diversos meses, através de conhecimento transmitido para os programadores.

Os mesmos participaram de forma direta no processo de melhoria contínua, pois eram responsáveis por desenvolver e criar as ferramentas visuais no sistema. Foi preciso transmitir conhecimento para os programadores, para entenderem o que era solicitado, ficando mais fácil a compreensão e ter uma agilidade maior no prazo de entrega das modificações.

A disciplina de teoria das filas descreve o método usado para determinar a ordem em que os serviços (neste caso) devem ser atendidos pelos técnicos de acordo com a regra de prioridade PRI (priority service), que são estabelecidas prioridades de atendimentos por ordem de chegada, exceto, havendo prioridade apenas para casos em caráter de urgência e caso o cliente tem contrato de prestação de serviços com a empresa.

Foi adicionado campos de preenchimento obrigatório na abertura das ordens de serviço (OS) no sistema, para o usuário que estiver utilizando o sistema, marcar se o tipo de serviço a ser realizado tem caráter de urgência e o cliente tem contrato de prestação de serviços com a empresa.

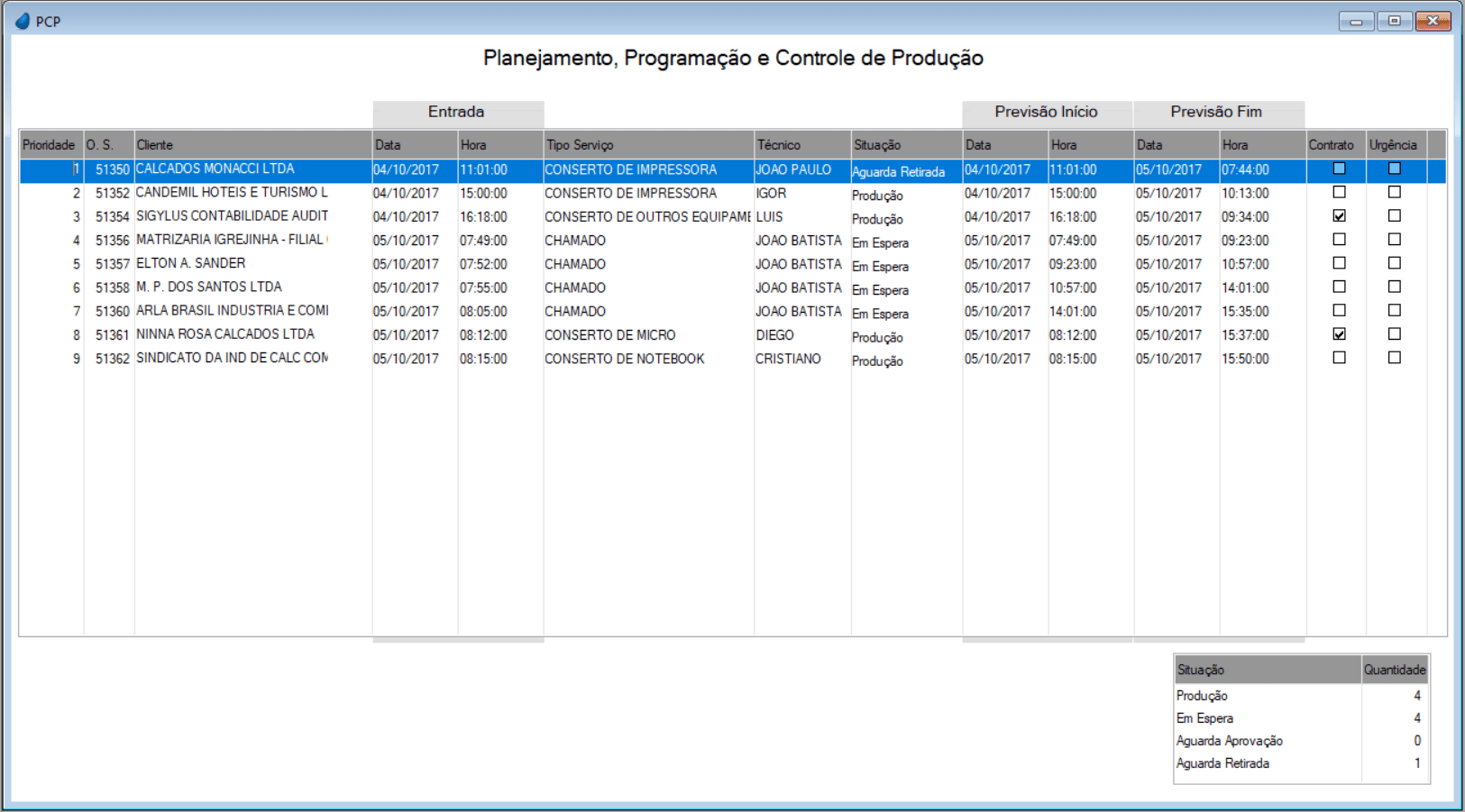

Foi desenvolvido uma tela para todos os técnicos terem acesso no sistema ERP dos serviços que estão na situação “em aberto”, para os mesmos começarem a ser executados conforme as prioridades pré-estabelecidas no sistema, de acordo com a teoria das filas – PRI (priority service). A figura 4 demonstra o resultado da implantação no software.

Figura 4 – Implantação de Melhorias no Software

3.6 TABELA DE POLIVALÊNCIA

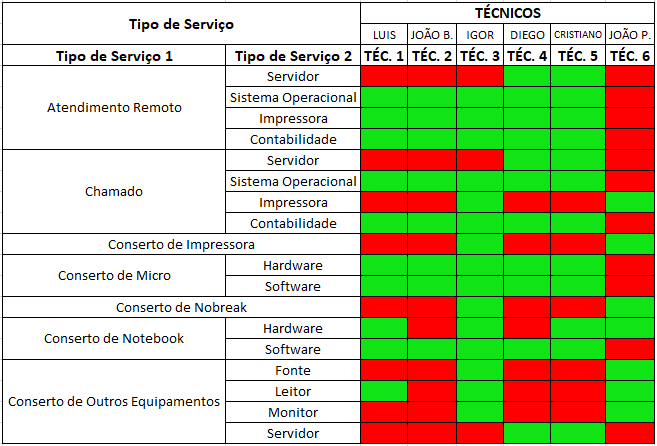

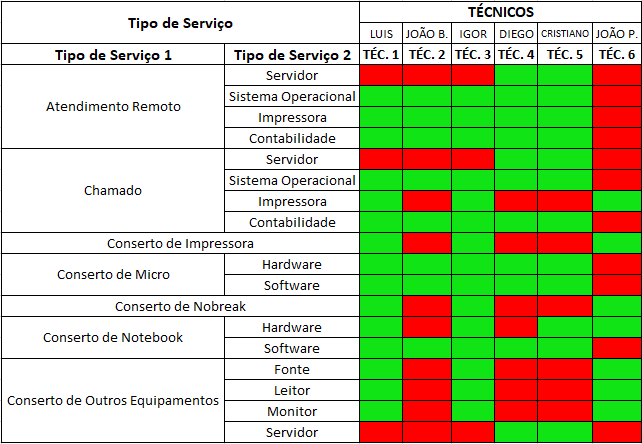

A partir da categoria de tipos de serviço, foram determinados através do conceito de polivalência, os técnicos polivalentes, ou seja, técnicos multifuncionais. Abaixo, a figura 5 mostra o resultado de como era antes:

Figura 5 – Tabela de Polivalência (Antes)

3.9 LAYOUT

Layout ou arranjo é definido por Corrêa e Corrêa (2007) como maneira pela qual encontra-se organizado fisicamente os meios que estão dentro do espaço da operação. O layout pode variar desde uma mesa até uma única pessoa. O layout ou arranjo tem por objetivo facilitar a movimentação tanto das pessoas quanto dos materiais dentro da organização (SLACK, 2002).

Moreira (1993), enfatiza que sempre haverá uma preocupação na hora de fazer os movimentos de fluxo de pessoas ou materiais para que seja suave, sem prejudicar o ambiente de trabalho com ruídos indevidos e desnecessários.

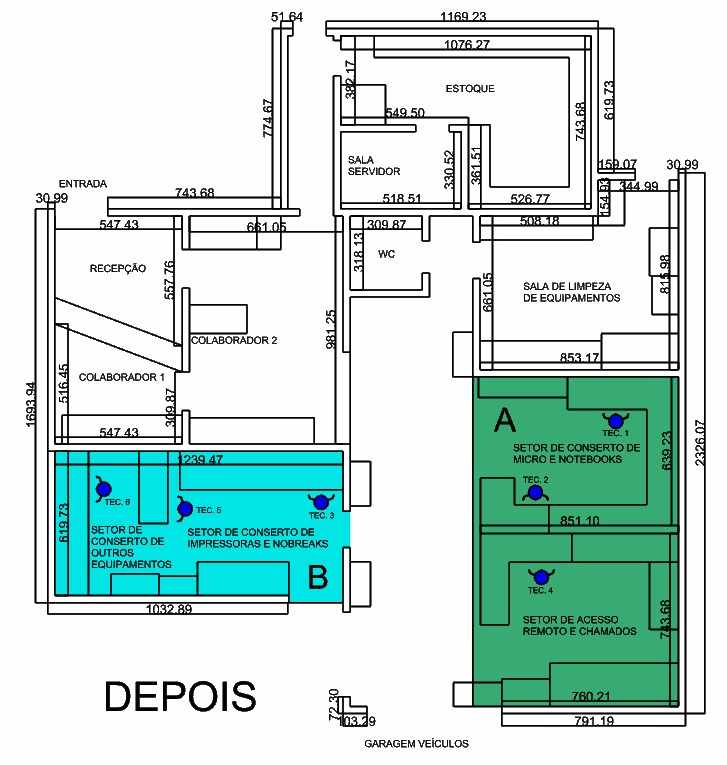

Após a tabela de polivalência desenvolvida, os postos de trabalho dos técnicos foram inseridos no layout da empresa e foi dividido o laboratório de manutenção em dois laboratórios (Laboratório A e Laboratório B), conforme segue a figura 6 a seguir:

Figura 6 – Layout (Antes)

Após todo o processo de descobrimento de conhecimento em dados (KDD), os resultados obtidos a partir dos cálculos de eficiência e ociosidade entre os meses de maio a outubro de 2016, pôde-se observar que no laboratório A, haviam quatro técnicos (Técnico nº 1, 2, 4 e 5) que tinham uma eficiência de 56,70% e eram responsáveis por realizar atendimentos remotos, atenderem chamados externos e realizarem conserto de computadores (micro) e notebooks. Enquanto que no Laboratório B, haviam apenas dois técnicos (Técnico nº 3 e 6) e que tinham uma eficiência de 92% e eram responsáveis por toda manutenção em placas eletrônicas, consertos de nobreaks, impressoras, e outros equipamentos, tais como: estabilizadores, monitores, etc. A ociosidade geral estava em 32%.

Após os resultados obtidos entre os meses de maio a outubro de 2016, com a comparação entre a eficiência e a ociosidade destes dois laboratórios, chegou-se à conclusão de que poderia ser realocado um posto de trabalho (um técnico) para o laboratório B, pois neste laboratório haviam apenas dois técnicos e realizava-se uma gama grande de serviços com equipamentos eletrônicos, o que dificultava decisões da empresa para organizar período de férias entre estes dois técnicos e a possibilidade de treinar e capacitar mais um técnico da empresa para operar equipamentos eletrônicos, tais como: ferro de solda, osciloscópio digital, e multímetro.

A realocação foi decidida através da análise do perfil e polivalência de cada técnico do laboratório A, dentre os quatro técnicos que haviam no laboratório A, um técnico tem a preferência em atender chamados externos, o que impossibilitaria ele de permanecer durante muito tempo dentro da empresa. Outros dois técnicos não se mostraram a disposição em trabalhar com manutenção de impressoras e nobreaks, serviço que é realizado no laboratório B, alegando que não gostariam de trabalhar com equipamentos sujos e empoeirados. Pois impressoras modelos jato de tinta, contém excesso grande de resquícios de tinta em seu interior, impressoras modelos laser, possuem grande quantidade de pó de toner em seu interior e nobreaks contém baterias estacionárias internas, causando oxidações e por vezes vazamento de ácidos. Por fim, o último técnico demonstrou interesse em aprender novos serviços e alegou estar disposto a trabalhar com manutenção, pois em seu último emprego já trabalhava com manutenção e não se importava em “sujar as mãos”. A figura 7 mostra os postos de trabalho alterados, após a mudança:

Figura 7 – Layout (Depois)

4. SÍNTESE DOS RESULTADOS

O PPCP desenvolve métodos simples, preferencialmente visuais e adequados aos recursos existentes. Foi preciso conhecer as atividades e particularidades da empresa objeto de estudo e como elas funcionam. Essas atividades facilitaram a integração, transformando dados obtidos da empresa em informações importantes, que foram trabalhados atentamente e encontrados os pontos de melhoria nos quais foram aplicadas as ferramentas.

Através da utilização do descobrimento de conhecimento em dados (KDD) e realizado o estudo de tempos, foi obtido o tempo padrão para cada tipo de serviço, que até então a empresa não tinha.

Foi considerado para o estudo da eficiência e ociosidade, os dados históricos das ordens de serviço preenchidas no sistema, entre os meses de maio a outubro de 2016, e dividido os 6 técnicos que a empresa tem em dois laboratórios, laboratório A e B.

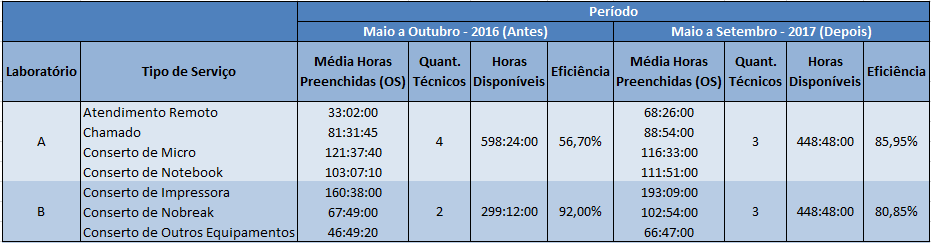

Após a realocação de um posto de trabalho (um técnico) do laboratório A para o laboratório B, a partir do mês de maio de 2017, e levantado novamente os dados para verificar os resultados obtidos até o mês de setembro de 2017, chegou-se no seguinte resultado, como mostra a tabela 3:

Tabela 3 – Resultados

Logo, houve uma melhora, o nivelamento entre os laboratórios ficou de forma satisfatória, foi melhorada a eficiência em 9,04% e a ociosidade diminuiu 15%, com destaque para o tipo de serviço de atendimento remoto que teve um aumento de 48% no número de horas preenchidas nas ordens de serviço e aumento de 44% na quantidade de ordens de serviço, isso devido ao controle de ligações criado, obrigando os técnicos a abrirem ordens de serviço para cada ligação recebida e fazendo com que fosse possível monitorar mais os atendimentos remotos e as aberturas de ordens de serviço. Também obteve-se um aumento de 28% na quantidade de serviços que o técnico realocado (Téc. 1) esta apto a realizar, de acordo com a tabela de polivalência desenvolvida, conforme segue abaixo na figura 8:

Figura 8 – Tabela de Polivalência (Depois)

Através da planilha nos veículos, foi constatado os técnicos mais eficientes por tipo de serviço e os motivos do deslocamento dos veículos, com isso foi observado que boa parte das saídas com os veículos eram para entregar equipamentos e notas fiscais, serviços estes que não eram cobrados. Logo, passou-se a ser cobrado o valor de uma hora técnica (chamado) para o recolhimento e devolução de determinados tipos de equipamento, transformando em faturamento o que era despesa. Os técnicos menos eficientes (que demoravam muito nas suas saídas), foram comunicados e orientados, agora sabem que estão sendo monitorados periodicamente, fazendo com que se tornem mais ágeis. Também existe hoje um maior controle dos veículos, o que evita desperdício e fica fácil a identificação por qualquer tipo de avaria ou multas.

Outro resultado importante, foi a criação de um mapeamento de processos, que visa demonstrar claramente os pontos fortes, pontos fracos (complexidade, custos altos, atividades redundantes, movimentação desnecessária), além de ser uma excelente forma de aprimorar o entendimento sobre os processos e aumentar a performance do negócio.

Os resultados obtidos foram satisfatórios, no ponto de vista acadêmico e profissional, que pode se comprovar toda a teoria aplicada em resultados práticos, saindo do academicismo para aplicação no mercado. E também para o empresário, que pode perceber a importância do acadêmico de Engenharia de Produção inserido na empresa com resultados reais, palpáveis e mensuráveis.

5. CONCLUSÃO

Este artigo apresentou os resultados de uma pesquisa quantitativa, através da metodologia de Planejamento, Programação e Controle de Produção (PPCP), aplicado em uma empresa prestadora de serviços de informática.

Entretanto, apesar das dificuldades encontradas durante o desenvolvimento do trabalho, tais como: não aceitação de alguns colegas de trabalho, não divulgação de dados financeiros por parte da empresa, prazo extenso de entrega pela empresa desenvolvedora do software e a dificuldade em encontrar referência bibliográfica atualizada, foram alcançados todos os objetivos elencados no trabalho.

Destaca-se, dentre os principais o aumento da eficiência em 9,04% e a redução da ociosidade em 15%. Também, o serviço de atendimento remoto teve um aumento em 44% na quantidade de ordens de serviço e 48% de aumento no número de horas preenchidas nas ordens de serviço.

Obteve-se um aumento de 28% na quantidade de serviços que o técnico realocado está apto a realizar, o que significa que houve um aumento na mão de obra do laboratório B. Foi realizado o levantamento e identificado os técnicos mais eficientes por tipo de serviço, o tempo padrão para a realização de cada tipo de serviço e planilhas para controle que auxiliam o dono da empresa na tomada de decisão. Outro fator importante foi a cobrança de uma hora técnica (chamado) para o recolhimento e devolução de equipamentos em clientes, pois, a partir da planilha nos veículos foi verificado que o tempo para recolhimento e devolução dos equipamentos eram altos e não era cobrado o deslocamento e a hora do técnico.

A implantanção proporcionou: (i) Desenvolver métodos visuais e adequados da programação dos serviços no software ERP; (ii) Identificação e priorização de serviços classificados como urgente; (iii) Otimização do processo e de operações; (iv) Criação de planilhas para controle que auxiliam o gestor da empresa na administração e apoio a tomada de decisão da empresa; (v) O papel importante da tecnologia aliada no desenvolvimento dos serviços.

O aprendizado durante o curso de Engenharia de Produção contribuíram para a elaboração deste projeto de forma satisfatória. Observou-se que a utilização dos conceitos e metodologias aprendidas em salas de aula durante os anos letivos, proporcionaram a realização de um trabalho mais organizado com etapas bem definidas e que permitiram planejar, programar e controlar a produção da empresa. Os benefícios da metodologia foram percebidos imediatamente, mesmo com uma adaptação rejeitada no início por parte da equipe de colegas de trabalho, alguns fatos ocorridos no decorrer do trabalho deixam algumas lições a serem aprendidas para o resto da vida.

Salienta-se a real importância do conhecimento necessário do ambiente e das ferramentas utilizadas, de nada adianta perder horas, dias, semanas e meses em cima de um projeto que não sai do lugar, é necessário dispor tempo para ler e entender, é necessário realizar leituras em livros e artigos científicos, assistir video aulas e conversas com professores. Sem isso é praticamente impossível desenvolver um trabalho em tempo hábil curto com excelência.

REFERÊNCIAS

BARBOSA e Fernandes. Gerência da Qualidade Total na Educação. Belo Horizonte: UFMG, 1993.

BARNES, R. M. Estudo de movimentos e de tempos: projeto e medida do trabalho. São Paulo, 1977.

BARROS, J. R.F. e TUBINO, D.F.; 1998. O Planejamento e Controle da Produção nas Pequenas Empresas – Uma Metodologia de Implantação.. Disponível em: <www.abepro.org.br/biblioteca/ENEGEP1998_ART262.pdf>. Acesso em: 05 de março de 2017.

BOENTE, A. N. P.; GOLDSCHMIDT; ESTRELA, V. V. Uma Metodologia de Suporte ao Processo de Descoberta de Conhecimento em Bases de Dados. V Simpósio de Excelência em Gestão e Tecnologia, Resende, 2008.

BORNIA, A. C. Análise gerencial de custos: aplicação em empresas modernas. São Paulo: Atlas, 2009.

CARNIEL, J. D; STAHNKE, A. M. Transformação de dados em conhecimento gerencial para apoio a decisões. 2009.

CHIAVENATO, Idalberto. Iniciação à Administração da Produção. São Paulo: Makron, 1991.

CORRÊA, H.L.; CORRÊA, C.A. Administração da produção de operações: manufatura e serviços: uma abordagem estratégica. São Paulo: Atlas, 2007.

CÔRTES, PEDRO LUIZ. Administração de sistemas de informação. São Paulo: Saraiva, 2008.

DAVIS, M. M., AQUILANO, N. J. e CHASE, Richard B. Fundamentos da administração da produção. Porto Alegre: Bookman, 2001.

FAYYAD, U.; P. SHAPIRO, G.; SMYTH, P.; UTHURUSAMY, R. Advances in Knowledge Discovery & Data Mining. Califórnia, 1996.

GIL, A. C. Como elaborar projetos de pesquisa. São Paulo: Atlas, 1988.

GOLDSCHIMIDT, R e PASSOS, E. Data mining: Um guia prático. Rio de Janeiro: Campus, 2005

GROSSMAN, T. A.; Os sistemas de informação de planilhas são essenciais para os negócios. Disponível em: <http://sprig.section.informs.org/sprigfiles/INFORMS05_01.pdf>. Acesso em: 14 de maio de 2017.

HARDING, H. A., Administração da produção. São Paulo: Atlas, 1981.

IBGE. Pesquisa Anual de Serviços – 2014. Disponível em: <https://biblioteca.ibge.gov.br/visualizacao/periodicos/150/pas_2014_v16.pdf>. Acesso em 21 de fevereiro de 2017.

LIBÂNEO, J. C. Adeus professor, adeus professora? Novas exigências educacionais e profissão docente. São Paulo: Cortez, 2002.

LUSTOSA, L. J.; MESQUITA, M. A.; QUELHAS, O. L. G.; OLIVEIRA, R. J. Planejamento e controle da produção. Rio de Janeiro: Elsevier, 2008.

MACHLINE, Claude. Manual de Administração da Produção. Rio de Janeiro: FGV, 1986.

MARDEGAN, R.; AZEVEDO, R. C.; OLIVEIRA, J. F. G. de. Os Benefícios da Coleta Automática de Dados no Chão-de-Fábrica para o Processo de Negócio e Gestão da Demanda. Curitiba: ENEGEP, 2002.

MARTINS, P. G.; LAUGENI, F. P. Administração da produção. São Paulo: Saraiva, 2005.

MCGEE, J. V.; PRUSAK, L. Gerenciamento estratégico da informação: aumente a competitividade e a eficiência de sua empresa utilizando a informação como uma ferramenta estratégica. Rio de Janeiro: Campus, 1994.

MOREIRA, Daniel A. Administração da produção. São Paulo: Pioneira, 1993.

PÁDUA, E. M. M. Metodologia da pesquisa: abordagem teórico-prática. São Paulo: Papirus, 1996.

PERONI, W. J. Tempos e Movimentos. Rio de Janeiro: Confederação Nacional da Indústria, 1970.

REIS, D. A. Administração da produção sistemas, planejamento, controle. São Paulo: Atlas, 1978.

RUSSOMANO, V. H. Planejamento e controle da produção. São Paulo: Pioneira, 1995.

SEBRAE. Participação das Micro e Pequenas Empresas na Economia Brasileira. Disponível em: <https://m.sebrae.com.br/Sebrae/Portal%20Sebrae/Estudos%20e%20Pesquisas/Participacao%20das%20micro%20e%20pequenas%20empresas.pdf >. Acesso em 21 de fevereiro de 2017.

SILVA, M. T. Gestão de operações: a engenharia de produção a serviço da modernização da empresa. São Paulo, 2010.

SLACK, N. Administração da produção. São Paulo: Atlas, 2002.

TANAKA; OSWALDO; MELO. Avaliação de Programas de Saúde do Adolescente- um modo de fazer. São Paulo: Edusp, 2001.

TARDIN, M. G. Aplicação de conceitos de engenharia de métodos em uma panificadora: um estudo de caso na panificadora Monza. Salvador: ENEGEP, 2013.

TOLEDO, B. J. Planejamento, Programação e Controle da Produção. São Paulo, 1987.

VOLLMANN, T. E.; BERRY, W. L.; WHYBARK, D. D. Gestão integrada de produção e inventário. Business one irwin, 2006.

Recebido: Janeiro de 2018

Aprovado: Setembro de 2018

[1] Formando em engenharia de produção