ARTIGO ORIGINAL

MALACARNE, Suelen Marques [1], SUEGAMA, Patrícia Hatsue [2], VEGA, William Renzo Cortez [3]

MALACARNE, Suelen Marques. SUEGAMA, Patrícia Hatsue. VEGA, William Renzo Cortez. Processamento e caracterização do resíduo da queima do bagaço da cana-de-açúcar para incorporação em compostos cimentícios. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 07, Ed. 07, Vol. 01, pp. 84-115. Julho de 2022. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-civil/queima-do-bagaco, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-civil/queima-do-bagaco

RESUMO

O alto consumo de cimento e as emissões de dióxido de carbono (CO2), que são geradas para produção do mesmo, mostram a necessidade da busca de alternativas que visem a sustentabilidade nesse setor. Nesse aspecto, a substituição parcial de cimento por cinza do bagaço da cana-de-açúcar em concretos pode incrementar o desempenho desses materiais, reduzir as emissões de CO2 pela indústria devido a menor necessidade de produção de cimento puro e dar outra destinação a esse resíduo que normalmente é apenas descartado no meio ambiente. Posto esse contexto, a fim de realizar uma investigação mais profunda, o presente estudo pautou-se na seguinte questão norteadora: qual é o impacto da substituição parcial de cimento por cinza do bagaço da cana-de-açúcar em concreto? Dessa forma, teve-se como objetivo caracterizar a microestrutura da cinza do bagaço da cana-de-açúcar gerada pela Usina Bunge em Dourados – MS e avaliar as propriedades dos concretos confeccionados com a substituição parcial do cimento Portland pela cinza, a fim de dar uma destinação ao resíduo para que possa trazer benefícios ambientais e econômicos. Diante disso, realizou-se uma pesquisa experimental. Assim, a cinza utilizada para o estudo passou por tratamentos de secagem, peneiramento e moagem. Ademais, realizaram-se ensaios de umidade, perda ao fogo, composição granulométrica, massa específica, microscopia eletrônica de varredura (MEV), espectroscopia de energia dispersiva (EDS) e difração de raio X (DRX). Foram moldados corpos de prova de concreto utilizando traço de referência 1:2,1:2,92 (cimento:areia:brita) com relação água/cimento 0,6 sem uso de aditivo, e outros traços com a substituição parcial do cimento pela cinza nas porcentagens de 5%, 10%, 15% e 20%, em peso. Dessa forma, executou-se ensaios de consistência, resistência mecânica à compressão e absorção de água. Logo, os resultados mostraram que quanto maior o teor de cinza no concreto, menor sua consistência. Porém, concretos com até 10% de substituição parcial apresentaram maior resistência mecânica que o concreto convencional e para substituições em até 15% houve redução da taxa de absorção de água. Portanto, concluiu-se que os concretos com até 10% de substituição parcial apresentaram melhor desempenho. Dessa forma, a criação de um cimento utilizando esse resíduo agrega valores de reciclagem e diminuição das emissões de CO2, podendo, assim, trazer benefícios ambientais e econômicos.

Palavras-chave: Concreto, Concreto ecológico, Cinza, Bagaço da Cana, Cana-de-açúcar.

1. INTRODUÇÃO

O concreto é um material formado pela mistura homogênea de cimento, agregados miúdo, graúdo e água, com ou sem a incorporação de componentes minoritários, que desenvolve suas propriedades pelo endurecimento da pasta de cimento (NBR 12655) (ABNT, 2015). Assim, quando recém misturado, deve apresentar propriedades de plasticidade que facilitem seu transporte, lançamento e adensamento e, quando endurecido, propriedades que atendam ao especificado em projeto quanto às resistências mecânicas, módulo de deformação, entre outras (WALID, 2013).

Nesse contexto, o insumo fundamental para o processo produtivo do concreto é o cimento Portland, material mais produzido no mundo, superando a produção de metais e de polímeros (ASHBY, 2015). Posto isso, destaca-se que o consumo Brasileiro desse material no ano de 2019 totalizou 54,5 milhões de toneladas vendidas (SNIC, 2019).

Apesar disso, infelizmente, está intrínseco no processo produtivo do cimento a emissão de dióxido de carbono (CO2), tanto na transformação química da matéria-prima em cimento quanto na queima de combustíveis utilizados para possibilitar essa transformação, o que contribui de forma significativa para as mudanças climáticas. Nesse aspecto, a indústria cimenteira responde, globalmente, por cerca de 7% de todo o gás carbônico emitido pelo homem (SNIC, 2019a).

Diante disso, o alto consumo e as elevadas emissões de CO2 geradas para a produção do cimento evidenciam a necessidade da busca por alternativas que visem a sustentabilidade nesse setor. Pautado nisso, pesquisas têm sido realizadas quanto aos materiais alternativos, principalmente resíduos, capazes de substituir ao menos parcialmente o cimento Portland. Como exemplo, tem-se os estudos que envolveram o uso dos resíduos da palha de soja (GALVÃO et al., 2018); da cinza de caroço de açaí (CORDEIRO et al., 2019); da cinza da madeira de eucalipto (BORTOLETTO et al., 2017), da cinza da casca de arroz (HE, LI e DU, 2017); da cinza do bagaço da cana-de-açúcar (BERENGUER et al., 2018), dentre outros.

Nesse aspecto, o setor agrícola representa um dos setores que mais produz resíduos sólidos no Brasil. Somente as culturas associadas a cana-de-açúcar tem geração em torno de 200 milhões de toneladas que, apesar de possuírem características relevantes como matéria-prima (altos teores de Sílica e Alumina) para diversos setores industriais, muitas vezes são apenas descartados no meio ambiente (IPEA, 2012).

Dessa forma, estima-se que a cada tonelada de cana é possível gerar aproximadamente 250 kg de bagaço úmido (ANDREOLI, 2008) e para cada tonelada de bagaço incinerado, são gerados por volta de 25 kg de cinzas (SALES e LIMA, 2010). Posto isso, tendo em vista que a produção brasileira de cana-de-açúcar estimada para a safra 2019/20 é de 615,98 milhões de toneladas (CONAB, 2019), o volume de cinza proveniente do bagaço de cana-de-açúcar poderia atingir quase 4 milhões de toneladas/ano. Uma quantidade significativa em termos de adição, considerando-se que as vendas de cimento no mercado interno, entre janeiro a dezembro de 2019, totalizaram 54,5 milhões de toneladas (SINIC, 2019a).

Desse modo, a possibilidade de substituição parcial do cimento por esse resíduo acarretaria na redução do impacto ambiental da disposição desse material na natureza, além da diminuição do consumo de cimento por metro cúbico de concreto e consequente redução das emissões de CO2 por tonelada de cimento.

Diante disso, destaca-se que as exigências atuais de alternativas sustentáveis em diversos setores da construção civil tornam ainda mais relevante essa problemática. Além disso, qualquer avanço de conhecimento técnico-científico nessa área poderá trazer benefícios não apenas ambientais, mas também econômicos.

Muitos pesquisadores estudaram maneiras de incorporar resíduos no processo construtivo. Rajasekar et al., (2018), por exemplo, realizaram ensaios de resistência à compressão, resistência à penetração de cloretos e sortividade em concretos, substituindo parcialmente o cimento Portland comum pela cinza do bagaço da cana-de-açúcar, após a realização de tratamento de secagem, queima sob temperatura controlada e moagem. Dessa forma, o resultado referente a taxa de substituição ideal da cinza foi de 15%, o qual resultou em um melhor desempenho em todos os testes. Já Zareei, Ameri e Bahrami (2018) investigaram a possibilidade do uso de cinza de bagaço da cana como substituição parcial do cimento em concretos comuns, leves e autoadensáveis, onde a cinza utilizada passou por processo de requeima a 700 oC durante uma hora. Para tanto, foram realizados testes de resistência à compressão, tração e ao impacto, e os resultados mostraram que a quantidade ótima de substituição de cimento pela cinza foi de 5%. Para esse teor de substituição, nos concretos leves e autoadensáveis, houve aumento da resistência ao impacto em 50%.

Posto isso, faz-se oportuno destacar que, além do fator sustentável, em estruturas com grandes volumes de concreto, a redução do consumo de cimento é extremamente vantajosa, pois reduz o aumento da temperatura minimizando a retração térmica; melhora a trabalhabilidade reduzindo a demanda de água; e diminui a absorção de água devido a menor porosidade, dificultando a entrada de agentes agressivos ao concreto (REZENDE, 2016). Ademais, adições minerais que apresentem reatividade química e tenham distribuição de partículas adequadas promovem ganhos no desempenho dos concretos (RODRIGUES, BATISTA FILHO e ANDRADE, 2017).

Diante disso, a fim de realizar uma investigação mais profunda, o presente estudo pautou-se na questão norteadora: qual é o impacto da substituição parcial de cimento por cinza do bagaço da cana-de-açúcar em concretos? Tendo, portanto, como objetivo caracterizar a microestrutura da cinza do bagaço da cana-de-açúcar gerada pela Usina Bunge em Dourados – MS e avaliar as propriedades dos concretos confeccionados com a substituição parcial do cimento Portland pela cinza, a fim de dar uma destinação ao resíduo para que possa trazer benefícios ambientais e econômicos.

Para isso, com base em uma pesquisa experimental, caracterizou-se a microestrutura da cinza do bagaço da cana-de-açúcar em diferentes formas de processamentos e apresentou-se os resultados obtidos através de ensaios que avaliaram, em termos de resistência mecânica e durabilidade, o concreto produzido com a substituição parcial do cimento Portland pela cinza, nas porcentagens de 5%, 10%, 15% e 20%, sendo feita a comparação dos resultados com um concreto de referência.

2. MATERIAIS E PROGRAMA EXPERIMENTAL

2.1 CIMENTO

Para o desenvolvimento desta pesquisa utilizou-se o cimento Portland CPV ARI (Cimento de alta resistência inicial) produzido pela Cimento Nacional, de massa específica aparente 1,2 g/cm3 e densidade 2,99 g/cm3, de acordo com o fabricante.

A escolha se deu devido à ausência em sua composição de escória e material pozolânico, a fim de não interferir nos resultados da pesquisa. A composição em massa desse cimento deve ficar entre teores de 90 a 100% de clínquer e sulfato de cálcio, com a adição de até 10% de material carbonático (NBR 16697) (ABNT, 2018).

2.2 AGREGADOS

Como agregado miúdo foi utilizado a areia quartzosa, na qual foram realizados os ensaios de massa específica, conforme NBR NM 52 (ABNT, 2009b), e de granulometria utilizando o agitador de peneiras mecânico, de acordo com as prescrições da NBR NM 248 (ABNT, 2003), sendo desenvolvida a sua curva granulométrica e determinado o módulo de finura e o diâmetro máximo característico (DMC) do agregado.

Quanto ao agregado graúdo, empregou-se a brita basáltica, na qual foram realizados os ensaios de massa específica, conforme NBR NM 53 (ABNT, 2009c), e de granulometria utilizando o agitador de peneiras mecânico, de acordo com a NBR NM 248 (ABNT, 2003), também sendo desenvolvida sua curva granulométrica e determinado o diâmetro máximo característico (DMC) do agregado.

2.3 ÁGUA

Foi empregada água potável, disponível pela Empresa de Saneamento de Mato Grosso do Sul (SANESUL). De acordo com a NBR 15900-1 (ABNT, 2009), a água de abastecimento público é considerada adequada para uso em concreto e não necessita ser ensaiada.

2.4 CINZA DO BAGAÇO DA CANA-DE-AÇÚCAR

Os Resíduos da queima do bagaço da cana-de-açúcar utilizados neste estudo foram coletados no pátio de cinzas da Usina Bunge, situada na Av. Hum, s/n – Distrito Industrial, Dourados – MS. A cinza bruta (como se encontrava no ambiente) foi coletada manualmente e armazenada em tambores plásticos fechados que foram levados até o Laboratório de Engenharia de Produto e Processo (LEPP) da Universidade Federal da Grande Dourados.

No laboratório, portanto, foi realizado o ensaio de umidade, conforme as prescrições da NBR NM 24 (ABNT, 2002), onde verificou-se que a cinza bruta ainda continha bagaços que não haviam sido totalmente queimados na caldeira, além de pedras e folhas. Assim, foram realizados tratamentos de secagem, peneiramento e moagem, a fim de obter um material com partículas mais uniformes, com granulometria semelhante ao do cimento (CORDEIRO, 2006).

Diante disso, destaca-se que a cominuição é imprescindível para ativar as reações químicas, cujas taxas são diretamente proporcionais à superfície específica do material que, por sua vez, é inversamente proporcional ao tamanho das partículas (CORDEIRO, 2006).

Dessa forma, o resíduo foi secado em uma estufa durante 24 horas sob temperatura de 100°C, a fim de adquirir constância em massa. Logo, após a secagem foi realizado, manualmente, um peneiramento grosso para retirada dos bagaços não queimados, pedras e folhas com o uso da peneira de malha 10 cuja abertura tem 2 mm. Em seguida, foi realizada a moagem a fim de reduzir o tamanho das partículas da cinza, em moinho de bolas composto por 62 esferas cerâmicas de aproximadamente 2,5 cm de diâmetro, onde padronizou-se a quantidade de material no moinho de bolas em 1300g para um tempo de moagem de 60 minutos, em virtude do alto consumo energético envolvido nesta etapa. Logo, para a produção de todos os concretos, empregou-se a cinza moída por 60 minutos.

Sendo assim, durante o tratamento da cinza, alguns ensaios foram sendo realizados. Após a etapa do peneiramento foi determinada a massa específica da cinza conforme a NBR 16605 (ABNT, 2017).

Na etapa de moagem, primeiramente realizou-se um estudo a fim de verificar a granulometria da cinza conforme os tempos de moagem de 0, 30 e 60 minutos. Seguindo os procedimentos da NBR NM 46 (ABNT, 2003a) e da NBR NM 248 (ABNT, 2003) foram desenvolvidas as curvas granulométricas. Assim, com o resíduo tratado, foi realizado o ensaio de perda ao fogo conforme a NBR NM 18 (ABNT, 2012). Para isso, foi utilizado forno mufla sob temperatura de 1000 graus +- 50 durante 1 hora.

Nesse sentido, a melhor temperatura de queima para obtenção de maior índice de atividade pozolânica da cinza do bagaço da cana-de-açúcar diz respeito a temperatura controlada de 600 oC (CORDEIRO, TOLEDO FILHO e FAIRBAIRN, 2009). No entanto, a requeima da cinza apenas se tornaria energeticamente viável se ela estivesse integrada no processo de produção do cimento, na produção do clínquer por exemplo, o que também é válido para o processo de moagem. Outra possibilidade seria se nas usinas ocorresse a queima sob temperatura controlada, sendo, posteriormente, o resíduo armazenado adequadamente e encaminhado para indústria cimenteira.

Diante disso, foram caracterizadas em termos químicos e de morfologia da superfície, por meio de microscopia eletrônica de varredura (MEV), espectroscopia de energia dispersiva (EDS) e difração de Raio (DRX), quatro tipos de amostras da cinza do bagaço da cana-de-açúcar, a saber:

- Cinza não moída;

- Cinza moída por 60 minutos;

- Cinza moída por 60 minutos e requeimada a 600 oC;

- Cinza moída por 60 minutos e requeimada a 1000 o

2.5 PRODUÇÃO DOS CONCRETOS, MOLDAGEM DOS CORPOS DE PROVA E ENSAIOS

Nas pesquisas, os teores de adição ou de substituição parcial do cimento pela cinza da cana-de-açúcar se limitam geralmente a 30%, mas os melhores resultados foram vistos em teores entre 7,5 a 20% (HARISH, RANGARAJU e VEMPATI, 2010; ANTIOHOS, PAPADAKIS e TSIMAS, 2014; GASTALDINI et al., 2014; BIE et al., 2015; VENKATANARAYANAN E RANGARAJU, 2015; HE, LI e DU, 2017; ZAREEI et al., 2017; BERENGUER et al., 2018; RAJASEKAR et al., 2018).

Assim, esse estudo confeccionou corpos de prova com a substituição do cimento Portland CP V-ARI pela cinza do bagaço da cana-de-açúcar moída por 60 minutos apenas nos teores de 5, 10, 15 e 20%, além de uma amostra de controle (sem cinza).

Os corpos de prova foram preparados com concreto convencional de traço de referência 1:2,1:2,92 (cimento:areia:brita) com relação água/cimento igual a 0,6 sem uso de aditivo. A substituição parcial do cimento pela cinza se deu em peso. Dessa forma, o traço de referência utilizado foi adaptado com base no Manual de traços de concreto do Engenheiro Gildásio Rodrigues da Silva (1974).

Na produção, os materiais foram colocados na betoneira na seguinte ordem: metade da água, todo agregado graúdo, todo agregado miúdo, o cimento e a cinza moída por 60 minutos e, por fim, o restante da água. Após todos os materiais adicionados, a betoneira permaneceu ligada durante 4 minutos até que o concreto estivesse totalmente homogeneizado.

Após o preparo do concreto, realizou-se o ensaio de abatimento do tronco de cone (slump test) conforme a NBR NM 67 (ABNT, 1998) a fim de analisar a consistência/trabalhabilidade. Os corpos de prova cilíndricos (10×20 cm) foram então moldados seguindo as prescrições da NBR NM 5738 (ABNT, 2015b) e após 24 horas foram desmoldados, permanecendo em solução saturada com cal até o momento de sua ruptura em prensa hidráulica.

O ensaio padrão de resistência à compressão ocorreu de acordo com as prescrições da NBR 5739 (ABNT, 2018a), para as idades de 7, 28 e 91 dias. Para cada traço e idade, foram ensaiados 3 corpos de prova, obtendo-se a média dos resultados. Com isso, calculou-se o desvio padrão (Se) e fez-se a avaliação do coeficiente de variação (CV) dos ensaios.

Com relação ao ensaio de absorção, para cada traço 3 corpos de prova foram ensaiados aos 28 dias seguindo as prescrições da NBR 9778 (ABNT, 2005), sendo determinado a média e o desvio padrão dos resultados referentes a taxa de absorção de água, índice de vazios e massa específica da amostra seca.

3. RESULTADOS E DISCUSSÕES

3.1 CARACTERIZAÇÃO DOS AGREGADOS

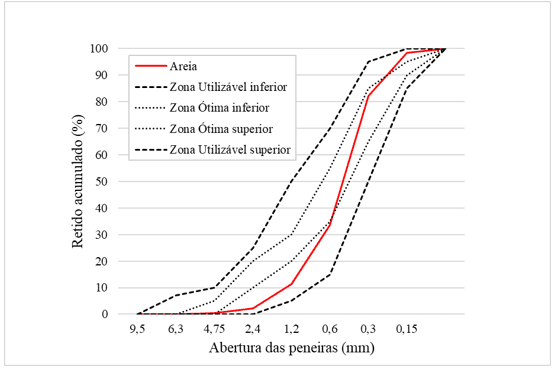

Os ensaios realizados na areia mostraram que a mesma apresenta massa específica de 2,63 g/cm3, com diâmetro máximo característico de 2,4 mm e módulo de finura de 2,28. A Figura 28 apresenta sua curva granulométrica, ilustrando também os limites que devem ser atendidos das zonas granulométricas estabelecidos pela NBR 7211 (ABNT, 2009a).

Verificou-se que com a redução da abertura das peneiras ocorreu o aumento acentuado da porcentagem do material retido. A curva granulométrica variou entre as zonas ótimas e utilizáveis, indicando que a areia é adequada para ser empregada na fabricação de concretos. A dimensão dos grãos compreende principalmente entre 0,3 a 1,2 mm, podendo classificar o agregado como uma areia média.

Figura 1. Gráfico da curva granulométrica da areia

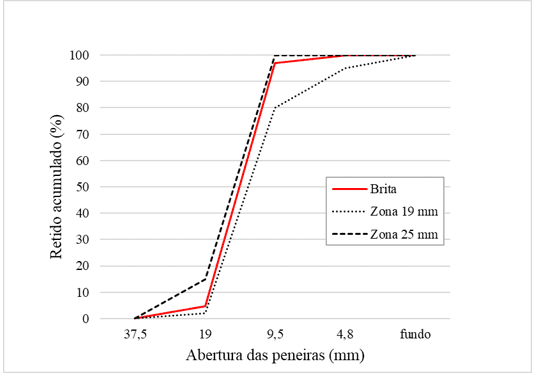

Os ensaios realizados na brita resultaram em valores de massa específica 2,88 g/cm3 e diâmetro máximo característico 19 mm. A Figura 2 apresenta a curva granulométrica da brita, ilustrando também os limites estabelecidos pela NBR 7211 (ABNT, 2009a) para a zona granulométrica 9,5/25, que mostrou-se ser a mais próxima do agregado utilizado e adequada para a produção dos concretos. Como a dimensão dos grãos variou principalmente entre 9,5 mm a 19 mm, pôde-se classificar o agregado como brita 1.

Figura 2. Gráfico da curva granulométrica da brita

3.2 CARACTERIZAÇÃO DA CINZA DO BAGAÇO DA CANA-DE-AÇÚCAR

Conforme os ensaios, a cinza bruta (coletada nos arredores da Usina Bunge em Dourados – MS) apresentou alto teor de umidade (53,99%) com desvio padrão de 1,05. No entanto, após tratamento de secagem e peneiramento ela apresentou massa específica de 1,89 g/cm3.

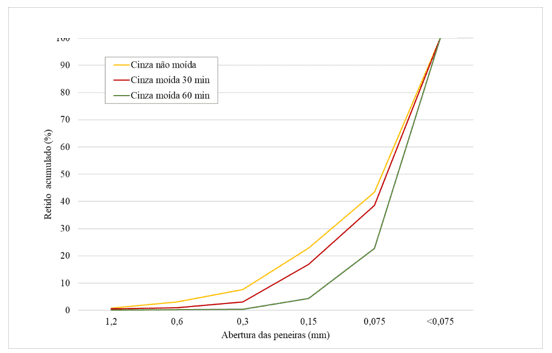

O gráfico da Figura 3 exibe as curvas granulométricas das cinzas. Foi possível perceber que com o aumento do tempo de moagem ocorreu uma redução mais acentuada do material retido nas peneiras de aberturas de 0,15mm e 0,075mm.

Figura 3. Gráfico das curvas granulométricas da cinza do bagaço da cana-de-açúcar.

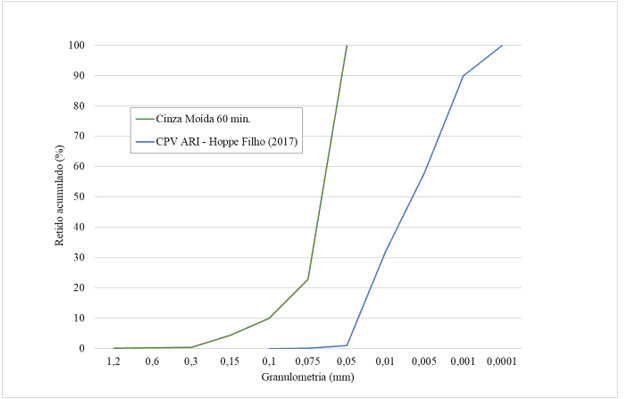

Já na Figura 4 foram apresentadas a curva granulométrica da cinza do bagaço da cana-de-açúcar moída por 60 minutos e a curva de distribuição granulométrica do cimento Portland CPV-ARI, obtida através do ensaio de granulometria tendo como base o estudo de Hoppe Filho (2017). Diante disso, pôde-se perceber que mesmo depois de realizada a moagem por 60 minutos, a cinza não conseguiu atingir a mesma ordem de granulometria que o cimento.

Figura 4. Gráfico da curva granulométrica da cinza do bagaço da cana e do cimento CPV-ARI.

Para que o material seja classificado como pozolana, a NBR 12653 (ABNT, 2014) estabelece que ele deve apresentar menos de 20% de material retido na peneira 45 micrômetros. No entanto, estudos anteriores mostraram que concretos com teores em até 20% de cinza resultam em materiais com propriedades mecânicas semelhantes ao concreto convencional mesmo a cinza estando fora desse limite granulométrico para ser classificada como pozolana (CHUSILP, JATURAPITAKKUL e KIATTIKOMOL, 2009; PEREIRA et al., 2015; BAHURUDEEN, VAISAKH e SANTHANAM, 2015; CORDEIRO, TAVARES e TOLEDO FILHO, 2016; RAJASEKAR et al., 2018).

Além disso, a cinza moída por 60 minutos teve perda ao fogo de 12,48%, superando o limite de 6% estabelecido pela NBR 12653 (ABNT, 2014). No entanto, vale ressaltar que a pesquisa não buscou classificar ou não a cinza como pozolana, mas sim caracterizar a mesma e avaliar seu emprego como substituinte parcial do cimento Portland em compostos cimentícios mesmo que ela não possa, por norma, ser classificada como pozolana e utilizada durante a fabricação de cimentos com adição de material pozolânico.

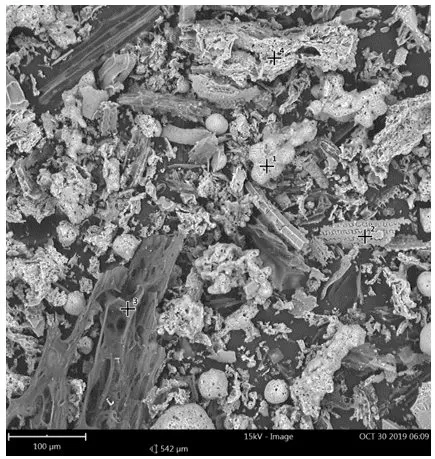

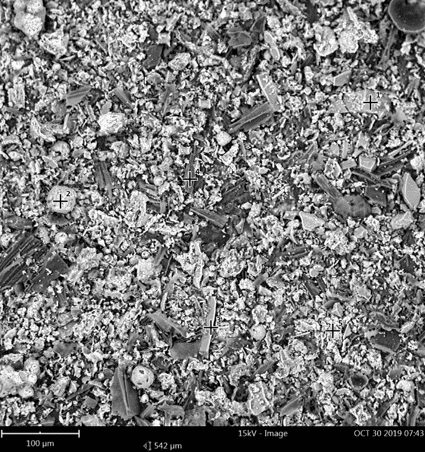

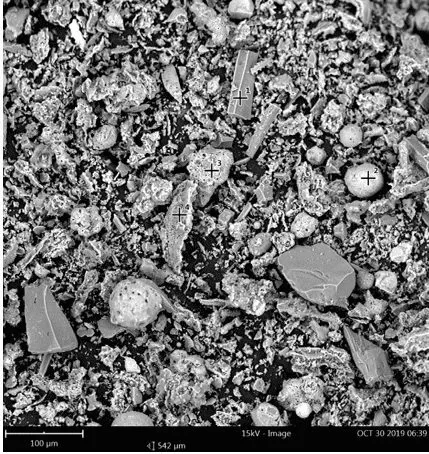

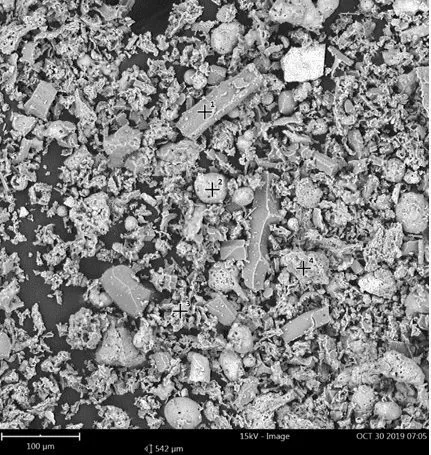

Sendo assim, a partir dos ensaios de MEV foram obtidas as imagens apresentadas nas Figuras 5, 6, 7 e 8. Com relação à sua micromorfologia, notou-se que a cinza, sem moer e moída por 60 minutos, apresentou partículas com formas e tamanhos bastante variados com algumas estruturas de arestas bem definidas, onde a superfície apresentou certa rugosidade. Além disso, foi possível perceber uma redução na granulometria da cinza, resultado do processo de moagem por 60 minutos. Nesse sentido, quando foi requeimada a 600°C e a 1000 °C, a cinza começou a apresentar um aumento de elementos pontiagudos indicando possível cristalinidade.

Figura 5. Cinza não moída zoom de 500X obtida no ensaio de MEV.

Figura 6. Cinza moída 60min zoom 500X obtida no ensaio de MEV.

Figura 7. Cinza moída 60 min e requeimada a 600 oC zoom 500X obtida no ensaio de MEV.

Figura 8. Cinza moída 60 min e requeimada a 1000 oC zoom 500X obtida no ensaio de MEV.

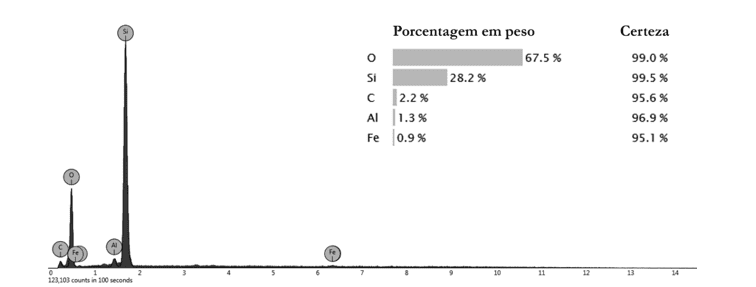

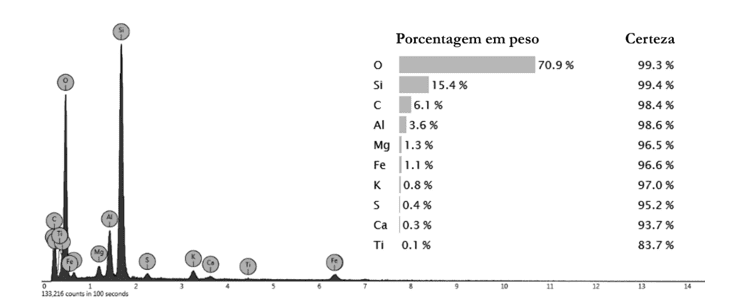

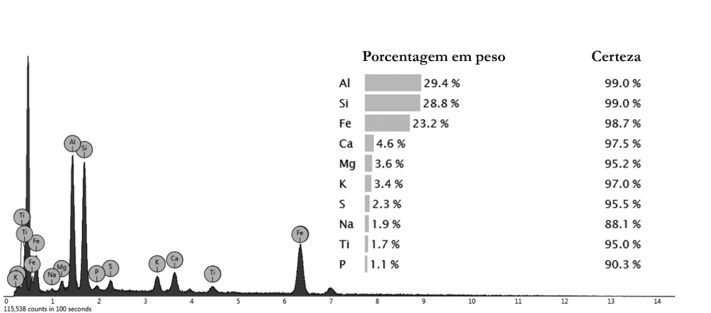

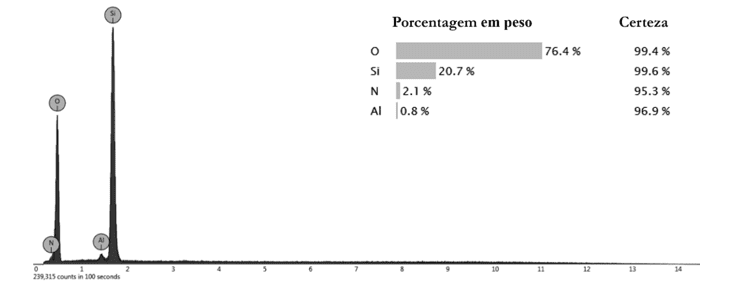

Durante o ensaio de MEV foi realizado em alguns pontos o ensaio de EDS, sendo identificados diversos elementos químicos presentes nas amostras de cinza, como a própria sílica e alumina, óxidos de cálcio, assim como a presença de elementos minoritários como óxidos de ferro, magnésio, titânio, fósforo, enxofre e a presença de carbono. As Figuras 9, 10, 11, e 12 apresentam os difratogramas obtidos com relação ao ponto analisado da amostra.

Figura 9. Ensaio de EDS realizado no ponto 2 da Figura 5.

Figura 10. Ensaio de EDS realizado no ponto 3 da Figura 6.

Figura 11. Ensaio de EDS realizado no ponto 2 da Figura 7.

Figura 12. Ensaio de EDS realizado no ponto 1 da Figura 8.

A amostra moída e a não moída apresentaram a mesma composição, porém, quando a cinza passou pelo processo de requeima, tanto em 600 oC quanto em 1000 oC, não foi mais detectado pelo aparelho a presença de carbono.

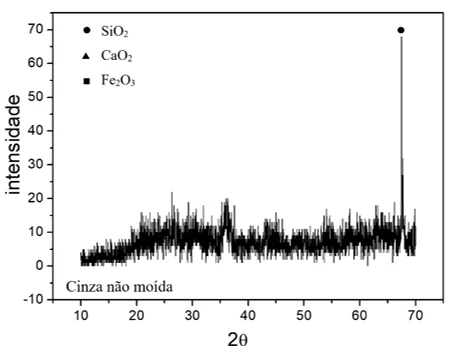

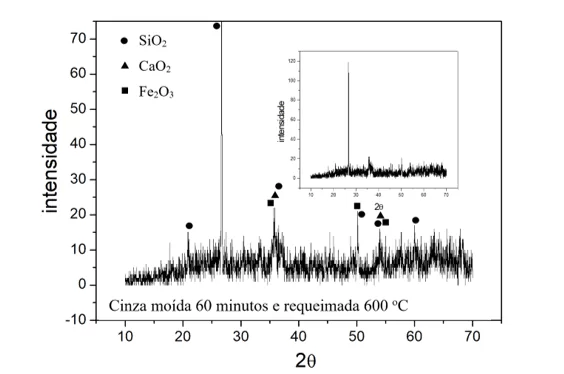

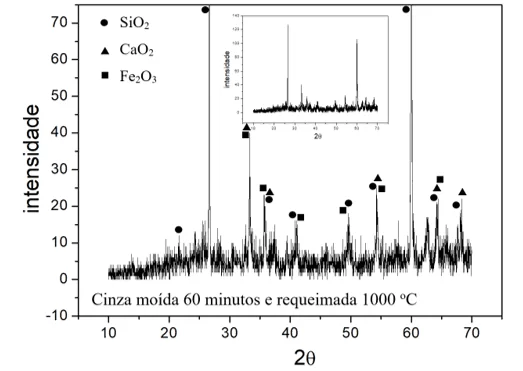

Os resultados obtidos no ensaio de DRX foram apresentados nos difratogramas das Figuras 13, 14, 15 e 16.

Figura 13. Difratograma de raios X da amostra de cinza não moída destacando a fase SiO2 (85-796).

Figura 14. Difratograma de raios X da amostra de cinza moída 60 minutos destacando a fase SiO2 (85-796).

Figura 15. Difratograma de raios X da amostra de cinza moída e requeimada a 600oC mostrando uma mistura de fases destacando SiO2 (85-796), CaO (48-1467) e Fe2O3 (86-230).

Figura 16. Difratograma de raios X da amostra de cinza moída e requeimada a 1000oC mostrando uma mistura de fases destacando SiO2 (85-796), CaO (48-1467) e Fe2O3 (86-230).

Percebeu-se que a cinza que não passou pela requeima apresentou composição praticamente amorfa, ao passo que, quando foi realizada a requeima à 600 oC a mesma começou a apresentar alguns picos, indicando que a cinza tinha começado o seu processo de cristalização, onde aos 1000 oC apresentou picos mais bem definidos, indicando cristalinidade.

Na Tabela 1 foram apresentadas as fases cristalinas encontradas nas amostras da cinza do bagaço da cana-de-açúcar por meio da difração de raios X, onde foi possível verificar a presença de quartzo, cal, hematita e outros compostos como alumina, magnésia e caulim.

Tabela 1. Fases cristalinas encontradas na amostra de Cinza do bagaço da cana por análise de difração de raios X.

| Código de Referência | Mineral | Nome do Composto | Fórmula Química |

| 85-796 | Quartzo | Óxido de Silício | SiO2 |

| 48-1467 | Cal | Óxido de Cálcio | CaO |

| 86-230 | Hematita | Óxido de Ferro II | Fe2O3 |

| 23-10009 | Alumina | Óxido de Alumínio | Al2O3 |

| 76-1363 | Magnésia | Óxido de Magnésio | MgO2 |

| 15-890 | Caulim | Hidróxido de Potássio | KOH |

Fonte: Autor

3.3 ENSAIOS NOS CONCRETOS

3.3.1 CONSISTÊNCIA

Os valores dos abatimentos foram apresentados na Tabela 2. Diante disso, foi possível observar que conforme o aumento no teor de adição da cinza do bagaço da cana-de-açúcar houve uma redução no slump do concreto, ou seja, na sua consistência, em que para manter um mesmo slump seriam necessárias alterações na relação água/cimento ou uso de aditivo plastificante.

Tabela 2. Resultados obtidos no slump test conforme teor de cinza no concreto.

| Teor de cinza (%) | Abatimento (mm) |

| 0 | 155 |

| 5 | 135 |

| 10 | 120 |

| 15 | 110 |

| 20 | 100 |

Fonte: Autor

Entretanto, todos os concretos ficaram dentro da classe de consistência S100, com abatimento maior ou igual a 100 mm e menor que 160 mm, cujas aplicações típicas foram para elementos estruturais, com lançamento convencional do concreto conforme NBR 8953 (ABNT, 2015a). Conforme a pesquisa de revisão de Yadav (2019), foi verificado que as partículas de cinza do bagaço da cana-de-açúcar requerem de 17 a 24% de água a mais do que as partículas de cimento.

3.3.2 RESISTÊNCIA À COMPRESSÃO

Na Tabela 3 foram apresentadas, conforme o teor de substituição do cimento Portland pela cinza do bagaço da cana, a resistência mecânica à compressão de cada corpo de prova, a resistência média para cada traço, o desvio padrão, o coeficiente de variação do ensaio e a sua avaliação.

Tabela 3. Resistência mecânica à compressão conforme teor de cinza para as idades de 7, 28 e 91 dias.

| Resistência à compressão (MPa) | ||||

| Traço do concreto | Idade (dias) | |||

| 7 | 28 | 91 | ||

| Referência | CP1 | 27,98 | 34,65 | 36,35 |

| CP2 | 27,46 | 32,80 | 37,77 | |

| CP3 | 27,39 | 32,30 | 36,91 | |

| Resistência média | 27,61 | 33,25 | 37,01 | |

| Desvio padrão | 0,32 | 1,24 | 0,72 | |

| Coef. de variação (CV) | 1,17 | 3,72 | 1,93 | |

| Avaliação CV | Excelente | Muito bom | Excelente | |

| 5% | CP1 | 31,25 | 34,81 | 38,40 |

| CP2 | 29,64 | 34,43 | 37,03 | |

| CP3 | 30,49 | 32,25 | 36,53 | |

| Resistência média | 30,46 | 33,83 | 37,32 | |

| Desvio padrão | 0,81 | 1,38 | 0,97 | |

| Coef. de variação (CV) | 2,64 | 4,08 | 2,59 | |

| Avaliação CV | Excelente | Bom | Excelente | |

| 10% | CP1 | 30,24 | 33,69 | 40,03 |

| CP2 | 28,19 | 35,56 | 37,44 | |

| CP3 | 27,97 | 33,05 | 37,91 | |

| Resistência média | 28,80 | 34,10 | 38,46 | |

| Desvio padrão | 1,25 | 1,30 | 1,38 | |

| Coef. de variação (CV) | 4,35 | 3,82 | 3,59 | |

| Avaliação CV | Bom | Muito bom | Muito bom | |

| 15% | CP1 | 24,82 | 33,26 | 33,30 |

| CP2 | 26,12 | 32,47 | 35,27 | |

| CP3 | 27,00 | 32,55 | 34,75 | |

| Resistência média | 25,98 | 32,76 | 34,44 | |

| Desvio padrão | 1,10 | 0,43 | 1,02 | |

| Coef. de variação (CV) | 4,22 | 1,33 | 2,96 | |

| avaliação CV | Bom | Excelente | Excelente | |

| 20% | CP1 | 23,88 | 28,79 | 33,11 |

| CP2 | 26,24 | 30,42 | 31,70 | |

| CP3 | 24,79 | 28,69 | 33,17 | |

| Resistência média | 24,97 | 29,30 | 32,66 | |

| Desvio padrão | 1,19 | 0,97 | 0,83 | |

| Coef. de variação (CV) | 4,77 | 3,31 | 2,55 | |

| Avaliação CV | Bom | Muito bom | Excelente | |

Fonte: Autor

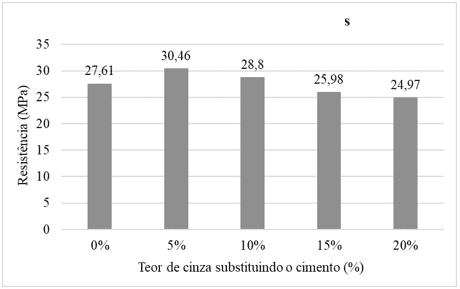

A partir da Tabela 3 foram produzidos os gráficos apresentados nas Figuras 17, 18 e 19, conforme o teor de cinza e a idade do concreto.

Figura 17. Resistência à compressão aos 7 dias conforme teor de cinza.

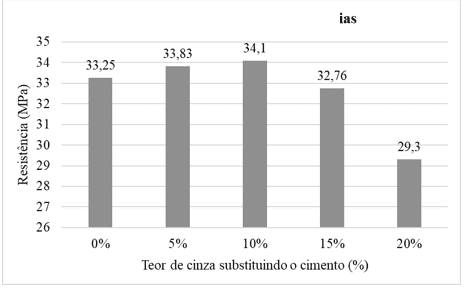

Figura 18. Resistência à compressão aos 28 dias conforme teor de cinza.

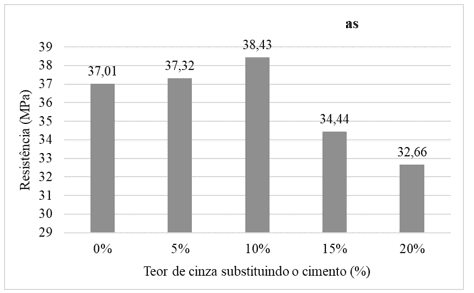

Figura 19. Resistência à compressão aos 91 dias conforme teor de cinza.

Aos 7 dias, a substituição em até 10% de cimento pela cinza no concreto apresentou resistência superior ao concreto de referência. Esse ganho foi de aproximadamente 10,3% para o traço com 5% de substituição do cimento e de 4,3% para o traço com 10%. Já para os teores de adição maiores que 10% houve uma redução na resistência à compressão, sendo essa diminuição equivalente a 6% para o traço com 15% de substituição do cimento e de 9,6% para o traço com 20%.

Aos 28 dias essa diferença no ganho da resistência à compressão dos concretos com teores de substituição de 5% e 10% diminuiu, caindo para aproximadamente 1,7% para o traço de 5% e 2,6% para o traço com 10%. Da mesma forma, para os teores de substituição de 15% a redução na resistência à compressão foi de 1,5% e para o traço com 20% a redução foi igual a 11,9%.

Porém, quando atingiu os 91 dias, a resistência dos concretos com substituição em até 10% do cimento pela cinza continuou apresentando melhores resultados se comparados ao do concreto de referência, de modo que o concreto com 5% de substituição teve resistência praticamente equivalente ao traço de referência com um aumento de apenas 0,83% e o concreto com 10% de substituição teve um aumento de 3,83%. Todavia, os traços com teores de substituição de 15% e 20% tiveram uma queda na resistência de 6,94% e 11,75% respectivamente.

3.3.3 ABSORÇÃO DE ÁGUA, ÍNDICE DE VAZIOS E MASSA ESPECÍFICA

A redução do consumo de cimento com o uso de adições minerais, em estruturas com grandes volumes de concreto, é extremamente vantajosa, pois reduz o aumento da temperatura minimizando a retração térmica; melhora a trabalhabilidade reduzindo a demanda de água; e diminui a capacidade de absorção de água devido a menor porosidade, dificultando a entrada de agentes agressivos ao concreto [17].

Na Tabela 4 foram apresentados os resultados da taxa de absorção de água, o índice de vazios, a massa específica da amostra seca, o valor da média para cada traço e o desvio padrão do ensaio.

Tabela 4. Resultados de absorção, índice de vazios e massa específica seca no concreto conforme teor de substituição do cimento pela cinza nos concretos.

| Traço do concreto | Absorção de água (%) | Índice de vazios (%) | Massa específica da amostra seca (g/cm3) | ||

| Referência | CP1 | 6,26 | 12,50 | 2,00 | |

| CP2 | 5,97 | 12,79 | 2,07 | ||

| CP3 | 6,07 | 11,55 | 1,96 | ||

| Média | 6,10 | 12,28 | 2,01 | ||

| Desvio padrão | 0,15 | 0,65 | 0,06 | ||

| 5% | CP1 | 5,17 | 10,27 | 1,95 | |

| CP2 | 4,98 | 11,7 | 2 | ||

| CP3 | 5,46 | 12,9 | 1,96 | ||

| Média | 5,20 | 12,00 | 1,97 | ||

| Desvio padrão | 0,24 | 1,40 | 0,03 | ||

| 10% | CP1 | 6,01 | 11,44 | 1,91 | |

| CP2 | 6,27 | 12,06 | 1,90 | ||

| CP3 | 5,12 | 11,93 | 1,90 | ||

| Média | 5,80 | 11,81 | 1,90 | ||

| Desvio padrão | 0,60 | 0,33 | 0,01 | ||

| 15% | CP1 | 5,96 | 11,52 | 1,84 | |

| CP2 | 5,72 | 10,90 | 1,90 | ||

| CP3 | 6,41 | 11,99 | 1,87 | ||

| Média | 6,03 | 11,47 | 1,87 | ||

| Desvio padrão | 0,35 | 0,55 | 0,03 | ||

| 20% | CP1 | 6,26 | 11,77 | 1,89 | |

| CP2 | 5,98 | 10,88 | 1,82 | ||

| CP3 | 6,27 | 11,31 | 1,87 | ||

| Média | 6,17 | 11,32 | 1,86 | ||

| Desvio padrão | 0,16 | 0,45 | 0,04 | ||

Fonte: Autor

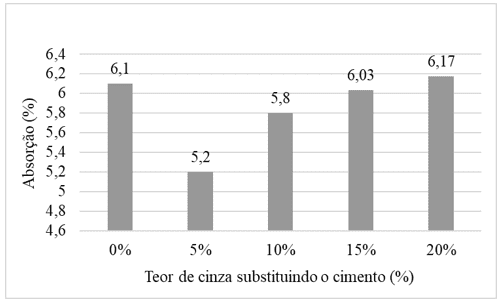

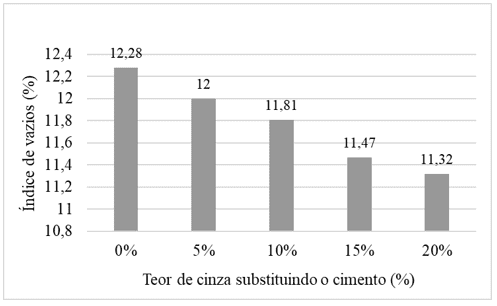

A partir da Tabela 4 foram produzidos os gráficos das Figuras 20, 21 e 22.

Figura 20. Absorção conforme teor de cinza.

Figura 21. Índice de vazios do concreto conforme teor de cinza.

Figura 22. Massa específica seca do concreto conforme teor de cinza.

Em comparação a amostra de referência, os resultados referentes às taxas de absorção mostraram que, nos teores de 5, 10 e 15% de cinza, o concreto apresentou menor absorção. Assim, com a substituição de 5% do cimento pela cinza o concreto produzido reduziu sua taxa de absorção em 14,8%, no traço de 10% apresentou redução de 4,9% e no traço com 15% apresentou uma pequena redução de 1,2%. Já para o traço com 20% ocorreu um pequeno aumento na taxa de absorção do concreto em 1,2%.

Diante dos dados apresentados, quanto ao índice de vazios, ficou evidente que houve uma relação entre a quantidade de material substituído e a porosidade da amostra. Dessa forma, notou-se que quanto maior o teor de cinza do bagaço da cana-de-açúcar no concreto, menor é o índice de vazios. Isso mostra, portanto, a boa capacidade de preenchimento de poros que a cinza proporciona, o efeito fíler, conferindo ao material maior durabilidade frente aos agentes agressivos capazes de penetrar nos poros do concreto. Joshaghani e Moeini (2017) e Lima et al., (2011) também puderam comprovar a melhora na durabilidade do concreto com o uso da cinza do bagaço da cana.

Posto isso, ao analisar os resultados da massa específica seca, foi possível perceber que quanto maior o teor de cinza na massa, mais leve ficou o concreto. Propriedade essa muito relevante, visto que no concreto armado, a maior parte da armadura tem por função apenas sustentar o peso próprio da estrutura. Logo, ressalta-se que um concreto mais leve pode gerar economia de custos com aço no concreto armado.

4. CONCLUSÕES

O presente estudo foi desenvolvido com base na seguinte questão norteadora: qual é o impacto da substituição parcial de cimento por cinza do bagaço da cana-de-açúcar em concreto? Dessa forma, estabeleceu-se como objetivo caracterizar a microestrutura da cinza do bagaço da cana-de-açúcar gerada pela Usina Bunge em Dourados – MS e avaliar as propriedades dos concretos confeccionados com a substituição parcial do cimento Portland pela cinza, a fim de dar uma destinação ao resíduo para que possa trazer benefícios ambientais e econômicos.

Diante disso, pode-se concluir que as cinzas analisadas apresentaram grande potencial para utilização em compostos cimentícios. Da mesma forma que o simples tratamento de secagem e moagem do bagaço de cana queimado permitiu transformá-lo em um material adequado para substituir parcialmente o cimento Portland.

Contudo, observou-se que para o concreto produzido com a cinza do bagaço da cana moída por 60 minutos seria necessário um maior teor de água ou uso de aditivos plastificantes para manter a mesma consistência que o concreto sem as cinzas; entretanto, todos os concretos analisados ficaram dentro da classe de consistência cujas aplicações típicas foram para elementos estruturais, com concreto convencional.

Posto isso, os corpos-de-prova com até 10% de substituição parcial do cimento pela cinza do bagaço de cana apresentaram melhores propriedades. Nesses níveis, em idades de 28 e 91 dias, o uso de cinzas proporcionou um material com maior resistência mecânica às tensões de compressão, menor taxa de absorção de água, menor porosidade e, ainda, um material mais leve em relação ao concreto de referência.

Assim, o aproveitamento das cinzas geradas na Usina em estudo, após tratada, mostrou-se apta para ser utilizada na construção civil. Além disso, esse estudo mostrou que a cinza apresentou altos teores de sílica amorfa, capaz de reagir com os produtos formados na hidratação do cimento e também de atuar como agente de enchimento.

Dessa forma, destaca-se que o seu uso pode agregar valores de reciclagem pela utilização desse resíduo que é apenas descartado no meio ambiente e diminuição das emissões de CO2 pela indústria cimenteira através da redução da quantidade de cimento puro nos concretos, trazendo benefícios ambientais e econômicos.

AGRADECIMENTOS

O presente trabalho foi realizado com o apoio da Coordenação de Aperfeiçoamento de Pessoal de Nível Superior – Brasil (CAPES) – Código de Financiamento 001.

Agradecimento à empresa multinacional de agronegócio e alimentos (BUNGE) de Dourados – MS pela doação dos resíduos gerados no processo de incineração do bagaço da cana-de-açúcar.

REFERÊNCIAS

ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 12653/2014 versão corrigida: 2015: Materiais pozolânicos – Requisitos. Rio de Janeiro. 2014.

ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 12655/2015: Concreto de cimento Portland – Preparo, controle, recebimento e aceitação – Procedimento. Rio de Janeiro, 2015.

ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15900-1/2009: Água para amassamento do concreto. Parte 1: Requisitos. Rio de Janeiro, 2009.

ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 16605/2017: Cimento Portland e outros materiais em pó – Determinação da massa específica. Rio de Janeiro, 2017.

ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 16697/2018: Cimento Portland – Requisitos. Rio de Janeiro, 2018.

ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7211/2009: Agregado para concreto. Rio de Janeiro, 2009a.

ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 8953/2015: Concreto para fins estruturais – Classificação pela massa específica, por grupos de resistência e consistência. Rio de Janeiro, 2015a.

ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 9778/2005 versão corrigida 2:2009: Argamassa e concreto endurecidos – Determinação da absorção de água, índice de vazios e massa específica. Rio de Janeiro, 2005.

ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 18/2012: Cimento Portland – Análise química – Determinação de perda ao fogo. Rio de Janeiro, 2012.

ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 24/2002: Materiais pozolânicos – Determinação do teor de umidade. Rio de Janeiro, 2002.

ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 248/2003: Agregados – Determinação da composição granulométrica. Rio de Janeiro, 2003.

ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 46/2003: Agregados – Determinação do material fino que passa através da peneira 75 micrometro, por lavagem. Rio de Janeiro, 2003a.

ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 52/2009: Agregado miúdo – Determinação da massa específica e massa específica aparente. Rio de Janeiro, 2009b.

ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 53/ 2009: Agregado graúdo – Determinação da massa específica, massa específica aparente e absorção de água. Rio de Janeiro, 2009c.

ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 5738/2015 versão corrigida: 2016: Concreto – Procedimento para moldagem e cura de corpos de prova. Rio de Janeiro, 2015b.

ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 5739/2018: Concreto – Ensaio de compressão de corpos de prova cilíndricos. Rio de Janeiro, 2018a.

ABNT. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 67/1998: Concreto – Determinação da consistência pelo abatimento do tronco de cone. Rio de Janeiro, 1998.

ANDREOLI, C. Convergência de Agricultura e Energia: I. Produção de Biomassa Celulósica para Biocombustíveis e Eletricidade. Economia & Energia, Ano XI – N° 66, 2008.

ANTIOHOS, S. K.; PAPADAKIS, V. G.; TSIMAS, S. Rice husk ash (RHA) effectiveness in cement and concrete as a function of reactive silica and fineness. Cem. Concr. Res. 61–62, 20–27, 2014.

ASHBY, M. F. Materials and Sustainable Development. Ed. Elsevier, 312p., 2015.

BAHURUDEEN, A.; VAISAKH, K.S.; SANTHANAM, M. Availability of sugarcane bagasse ash and potential for use as a supplementary cementitious material in concrete. Indian Concr. J. 89, 2015.

BERENGUER R. A. et al. A influência das cinzas de bagaço de cana-de-açúcar como substituição parcial do cimento na resistência à compressão de argamassa. Revista ALCONPAT, vol. 8 no 1, pp. 30–37, 2018. Disponível em: http://dx.doi.org/10.21041/ra.v8i1.187

BIE, R. S. et al. Studies on effects of burning conditions and rice husk ash (RHA) blending amount on the mechanical behavior of cement. Cem. Concr. Compos. 55, 162–168, 2015.

BORTOLETTO, M. et al. Avaliação do resíduo Cinza da Madeira de Eucalipto como substituição parcial da areia em argamassas de cimento. Revista Científica ANAP Brasil, vol. 10, no, 18, 2017. Disponível em: http://dx.doi.org/10.17271/19843240101820171644

CHUSILP, N., JATURAPITAKKUL, C., KIATTIKOMOL, K. Utilization of bagasse ash as a pozzolanic material in concrete. Constr. Build. Mater. 23, 3352–3358, 2009.

CONAB. COMPANHIA NACIONAL DE ABASTECIMENTO. Acompanhamento da safra brasileira de cana-de-açúcar. V.6 – SAFRA 2019/20 N.1 – Primeiro levantamento – maio 2019. Brasília, 2019. Disponível em: https://www.conab.gov.br/info-agro/safras/cana. Acesso em: 10 jun. 2019.

CORDEIRO, G. C. Utilização de cinzas ultrafinas do bagaço de cana-de-açúcar e da casca de arroz como aditivos minerais em concreto. Tese (Doutorado em Ciências em Engenharia Civil). Instituto Alberto Luiz Coimbra de Pós-Graduação e Pesquisa de Engenharia (COPPE), Universidade Federal do Rio de Janeiro, Rio de Janeiro, 2006.

CORDEIRO, G. C.; TOLEDO FILHO, R. D.; FAIRBAIRN, E. M. R. Characterization of sugar cane bagasse ash for use as pozzolan in cementitious materials. Química Nova. 32(1), 82-86, 2009. Disponível em: (http://dx.doi.org/10.1590/S0100-40422009000100016).

CORDEIRO, G. C.; TAVARES, L. M.; TOLEDO FILHO, R. D. Improved pozzolanic activity of sugar cane bagasse ash by selective grinding and classification. Cem. Concr. Res. 89, 269 –275, 2016.

CORDEIRO, L. de N. P. C. et al. Caracterização da cinza de caroço de açaí residual para adição ao concreto. Ambiente Construído, Porto Alegre, vol. 19, no. 1, pp. 45-55, 2019. Disponível em: http://dx.doi.org/10.1590/s1678-86212019000100292.

GALVÃO, J. K. L. et al. Materiais alternativos para adição ao Cimento Portland dosagem utilizando resíduos da palha da soja. 2018. 23º CBECiMat – Congresso Brasileiro de Engenharia e Ciência dos Materiais, Foz do Iguaçu, PR, Brasil, novembro de 2018.

GASTALDINI, A. L. G. et al. Total shrinkage, chloride penetration, and compressive strength of concretes that contain clear-colored rice husk ash. Constr. Build. Mater. 54, 369–377, 2014.

HARISH, K.; RANGARAJU, P.; VEMPATI, R. Fundamental investigations into performance of carbon-neutral rice husk ash as supplementary cementitious material. Transp. Res. Rec.: J. Transp. Res. Board 2164, 26–35. 2010.

HE, Z. H.; LI, L. Y.; DU, S. G. Creep analysis of concrete containing rice husk ash. Cem. Concr. Compo. 80, 190–199, 2017.

HOPPE FILHO, J. et al. Atividade pozolânica de adições minerais para cimento Portland (Parte II): Índice de atividade pozolânica com cimento Portland (IAP), difração de raios-X (DRX) e termogravimetria (TG/DTG). Revista Matéria, v.22, n.3, ISSN 1517-7076, 2017.

IPEA. INSTITUTO DE PESQUISAS ECONÔMICAS APLICADAS. Diagnóstico dos resíduos orgânicos do setor agrossilvopastoril e agroindústrias associadas. 2012. Disponível em: (http://www.ipea.gov.br/portal/index.php?option=com_content&view=article&id=15493)

JOSHAGHANI, A.; MOEINI, M. A. Evaluating the effects of sugar cane bagasse ash (SCBA) and nanosilica on the mechanical and durability properties of mortar. Constr. Build. Mater. 152, 818–831, 2017.

LIMA, S. A. et al. Concretes made with sugarcane bagasse ash: evaluation of the durability for carbonation and abrasion tests. Built Environment. 11 (2), 201–212, 2011.

PEREIRA, A. et al. Mechanical and durability properties of alkali-activated mortar based on sugarcane bagasse ash and blast furnace slag. Ceram. Int. 41, 13012–13024, 2015.

RAJASEKAR, A. et al. Durability characteristics of Ultra High Strength Concrete with treated sugarcane bagasse ash. Construction and Building Materials. pp. 171, 350-356, 2018. Disponível em: https://doi.org/10.1016/j.conbuildmat.2018.03.140

REZENDE, M. F. Uso de cinza de bagaço de cana-de-açúcar em cimento Portland como mecanismo de desenvolvimento limpo. Tese (Doutorado em Engenharia de Materiais) – Universidade Federal de Ouro Preto, Ouro Preto, 118 f., 2016. Disponível em: http://www.repositorio.ufop.br/handle/123456789/6981.

RODRIGUES, C. S.; BATISTA FILHO, C. A.; ANDRADE, D. B. Cinza proveniente da queima do bagaço de cana-de-açúcar processada para ser incorporada na fabricação de cimentos Portland ou para substituir parcelas de cimento Portland e/ou areia na preparação da mistura de traços de concretos e argamassas da construção civil. Depositante: Centro Federal de Educação Tecnológica de Minas Gerais, BR n. 102017020870-2 A2. Depósito: 28 set. 2017.

SALES, A.; LIMA, S. A. Use of Brazilian sugarcane bagasse ash in concrete as sand replacement. Waste Manag. v. 30, n. 6, p. 1114-22, 2010.

SILVA, G. R da. Manual de traços de concreto. Rio de Janeiro. Nobel, 1974.

SNIC. SINDICATO NACIONAL DA INDÚSTRIA DO CIMENTO. Resultados Preliminares 2019. Rio de Janeiro, 2019. Disponível em: http://snic.org.br/numeros-resultados-preliminares-ver.php?id=44. Acesso em: 30 jul. 2020.

SNIC. SINDICATO NACIONAL DA INDÚSTRIA DO CIMENTO. ROADMAP tecnológico do cimento: potencial de redução das emissões de carbono da indústria do cimento brasileira até 2050/coordenado por Gonzalo Visedo e Marcelo Pecchio. Rio de Janeiro: SNIC, 64 p., 2019a.

VENKATANARAYANAN, H. K.; RANGARAJU, P. R. Effect of grinding of low-carbon rice husk ash on the microstructure and performance properties of blended cement concrete. Cem. Concr. Compos. 55, 348–363, 2015.

WALID, Y. A Técnica de Edificar. 13. ed. São Paulo: Pini: Sinduscon, 2013.

YADAV, L. A. et al. An Overview of the influences of mechanical and chemical processing on Sugarcane bagasse ash characterisation as a Supplementary Cementitious Material. Journal of Cleaner Production, 2019. Disponível em: https://doi.org/10.1016/j.jclepro.2019.118854.

ZAREEI, S. A.; AMERI, F.; BAHRAMI, N. Microstructure, strength, and durability of eco-friendly concretes containing sugarcane bagasse ash. Construction and Building Materials. v. 184, pp. 258–268, 2018. Disponível em: https://doi.org/10.1016/j.conbuildmat.2018.06.153.

ZAREEI, S. A. et al. Rice husk ash as a partial replacement of cement in high strength concrete containing micro silica: evaluating durability and mechanical properties. Case Stud. Constr. Mater. 7, 73–81, 2017.

[1] Doutoranda em Ciência e Tecnologia Ambiental pela Universidade Federal da Grande Dourados, Mestre em Ciência e Tecnologia Ambiental pela Universidade Federal da Grande Dourados e graduação em Engenharia Civil pelo Centro Universitário da Grande Dourados. ORCID: 0000-0001-8548-2720.

[2] Doutorado em Química pela Universidade Estadual Paulista Júlio de Mesquita Filho, mestrado em Química pela Universidade Estadual Paulista Júlio de Mesquita Filho e graduação em Química (Bacharelado) pela Universidade Estadual Paulista Júlio de Mesquita Filho. ORCID: 0000-0001-9421-8454.

[3] Orientador. Doutorado em Engenharia e Ciência de Alimentos pela Universidade Federal do Rio Grande, mestrado em Engenharia e Ciência de Alimentos pela Universidade Federal do Rio Grande e graduação em Engenharia de Alimentos – Universidad Nacional San Agustin. ORCID: 0000-0001-7772-1998.

Enviado: Maio, 2022.

Aprovado: Julho, 2022.