KRAUSE, Andrielle Regina [1]

KRAUSE, Andrielle Regina. Capacidade Produtiva e Aplicação de PDCA no Setor de Pintura de uma Unidade de Produção de Moveis Planejados. Revista Científica Multidisciplinar Núcleo do Conhecimento. Edição 04. Ano 02, Vol. 01. pp 460-473, Julho de 2017. ISSN:2448-0959

RESUMO

Este artigo tem o objetivo de analisar o processo produtivo em um setor de pintura em uma indústria moveleira, coletar dados e tempos de produtividade avaliando a capacidade produtiva, instalada, efetiva e realizada, onde os resultados foi uma baixa produtividade de demanda, necessitando aplicação de PDCA, a fim de propor melhorias e mudanças para aumentar a produção, no entanto foi desenvolvido produtos novos com matéria prima de qualidade onde o tempo e custo de transformação são extremamente baixa, um plano de ação de longo prazo onde os resultados serão obtidos no ano de 2017 baseados nos níveis de venda em todo o Brail.

Palavras-Chave: Capacidade de Produção, Estudo de Tempos, PDCA.

1. INTRODUÇÃO

A economia e o capitalismo têm forte influência acelerada no ramo industrial, onde os níveis de conhecimento se estratificaram de uma forma incrível, mudando alguns hábitos que tínhamos no passado. Atualmente a competitividade das organizações aumentou de uma forma acelerada permanecendo apenas quem segue essas inovações e novidades do mercado que se antecede a cada dia, os processos mudaram seu comportamento onde os parâmetros de estudo e trabalhos elevam o grau de conhecimento por parte dos profissionais (SLACK; STUART; ROBERTS, 2010).

Segundo Vasconcellos (2001, p. 9), “as questões relacionadas a “o que”, “como” e “para quem” produzir existe em todas as sociedades, não importando se o grau de desenvolvimento ou sua forma de organização política”.

A qualidade é um dos requisitos primordiais ao qual a empresa deve se preocupar se quiser se manter no mercado de trabalho, independente da operação e do tipo de atividade a ser executada deve ser melhorado a cada dia, impondo regras e cuidados em cada ação e serviços ao qual garante resultados extremamente favoráveis (STADLER, 2006).

Gestão de qualidade e entendida como “busca de melhorias no processo que envolva eficiência e produtividade” (PALADINI, 2008, p. 191). Uma cronoanalise e coleta de dados bem realizada, determina resultados concretos e confiáveis, logo a qualidade não está somente no produto mais abrange todos os caminhos para chegar até ele.

O estudo de tempos e cronoanalise auxilia no comportamento e tempo de processamento de cada ciclo da operação, mostra como está a capacidade relativa ocupada em determinado período de tempo, e reflete o quanto isso afeta o custo de transformação da peça. O estudo de tempo, movimentos e métodos “aborda técnicas que se submetem a uma detalhada análise cada operação de uma dada tarefa, com objetivo de eliminar qualquer elemento desnecessário a operação” (PEINADO; GRAEML, 2007, p. 88).

Para Graeml e Peinado (2007, p. 241) capacidade produtiva “deve-se considerar o volume ou a quantidade máxima em condições fixas desde ativo ou instalações”. Pode-se citar 3 tipos de capacidade existente dentro de uma organização a fim de facilitar o estudo e o controle da produtividade da empresa, são elas: capacidade Instalada, capacidade disponível, capacidade efetiva, capacidade realizada. Além disso a capacidade instalada “é a capacidade máxima que uma unidade produtora pode produzir se trabalhar ininterruptamente, sem que seja considerada nenhuma perda”. Essa capacidade existente, no entanto, dificilmente uma empresa trabalhara 100% da capacidade instalada, os colaboradores precisam e necessitam de folgas, tempos de setup e outras variáveis. A capacidade instalada da organização é encontrada multiplicando o total de horas do dia, 24h pelos 30 dias disponíveis do mês, ela pode ser definida em tempo e em quantidade. Assim: Capacidade Instalada: 24h x 30dias do mês x 60minutos.

Já capacidade disponível está associada ao quanto à empresa tem disponível para realizar as suas atividades. Define-se como quantidade máxima que uma unidade produtiva pode produzir durante a jornada de trabalho disponível, sem levar em consideração qualquer tipo de perda, segundo (PARANHOS FILHO, 2007).

E capacidade efetiva está relacionada à disponibilidade da empresa diminuindo as perdas planejadas, assim teremos a efetividade do processo, ou seja, o tempo realmente disponível para realização das atividades já definindo o que foi planejado para não comprometer a capacidade (MARTINS; LAUGENI, 2005).

De acordo com Moreira, (2004), “a capacidade efetiva não pode exceder a capacidade disponível, isso seria o mesmo que programar uma carga de máquina por um tempo superior ao disponível”. Há dois tipos de perdas que interfere na capacidade da produção, são elas: a) Capacidade Planejada: a capacidade planejada identifica as variáveis como troca de turno, setup, manutenção planejado, almoço, cronoanalise e; b) Capacidade não planejada: identifica variáveis como quebra de máquina, manutenção corretiva, ida aos banheiros, maquina parada, falta e matéria prima, energia elétrica.

A capacidade efetiva dividida pela capacidade disponível nos mostra um índice de utilização que mostra o porcentual importante do quanto a empresa utiliza efetivamente o tempo disponível, lembrando que essa capacidade não diminui o tempo de perdas não planejadas. A Capacidade realizada se define como total de quanto realmente a produção realizou. A capacidade realizada é obtida subtraindo-se as perdas não planejadas da capacidade efetiva, em outras palavras, e a capacidade que realmente aconteceu em determinado período (SENGE, 2009).

Nos processos produtivos, é mais do que necessário uma avaliação e diagnostico para a realização das melhorias, ressaltando também a unidade de medida utilizada em cada posto operativo, principalmente em empresas que trabalham com produção por encomenda.

Isso se torna complicado e um desafio aos analistas de custos realizarem o custo da peça e a capacidade produtiva da máquina, pois como podem ser produtos muito diferenciados em suas dimensões tornando complicado determinar a produção por peças levando a encontrar outra possibilidade métrica de tempo.

Assim, visando contribuir com a cadeia produtiva de móveis planejados, que sofre com a determinação da real capacidade produtiva do setor, este trabalho, tem o objetivo de analisar o processo produtivo em um setor de pintura em uma indústria moveleira.

2. MATERIAL E MÉTODOS

Este trabalho foi realizado em uma tradicional empresa do ramo moveleiro localizada na região Sudoeste do Estado do Paraná. Para isso foi analisada a sua capacidade produtiva no setor de pintura a indústria, a fim de estudar o processo, e todas as máquinas do setor mensurando a capacidade instalada e real para ajustar os tempos de roteiros da engenharia, fornecendo o valor real atual para o setor de engenharia e custos.

No desenvolvimento do trabalho, foram analisados dois tipos de fluxogramas de processos adotados pelo setor, sendo um processo onde as peças dos móveis são pintadas apenas uma das faces e outro fluxograma onde as peças são pintadas nas duas faces.

Após análise dos fluxogramas dos processos identificou-se a melhor maneira de medir os tempos que as operações executaram suas atividades. Foram acompanhados dois lotes em processo contínuo de determinado tamanho onde se mediu o tempo que às maquinas levariam para executar o trabalho, para isso utilizou-se alguns materiais como cronômetro, prancheta, folha e caneta.

Após as análises dos fluxogramas de processos da unidade, os dados foram coletados e os tempos de produtividade foram avaliados por meio da determinação da capacidade produtiva, instalada, efetiva e realizada. A coleta de dados referente ao estudo dos tempos de cada atividade e ciclo foi baseada na produção de um mês de trabalho, essa é relativamente a quantidade produzida todo o mês.

Com essa análise foi possível aplicar ferramentas da qualidade nas etapas dos processos onde ocorreu baixa produtividade de demanda. As ferramentas aplicadas foi o Ciclo PDCA, a fim de propor melhorias e mudanças para aumentar a produção. Um plano de um plano de ação de foram propostos, onde os resultados serão obtidos nas etapas posteriores a implementação, baseados nos níveis de venda em todo o Brasil.

3. RESULTADO E DISCUSSÃO

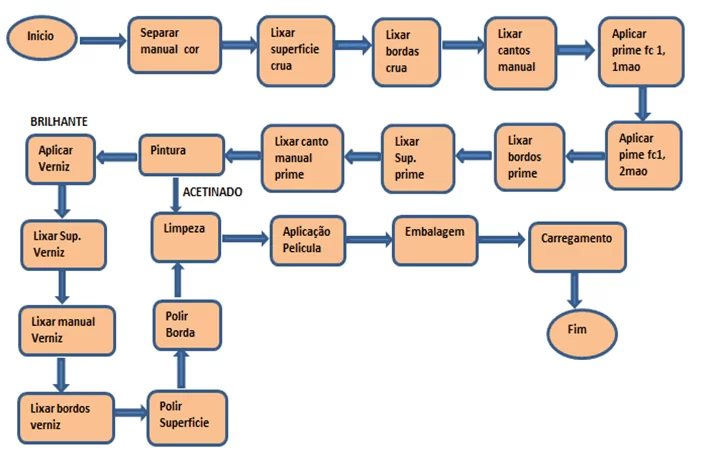

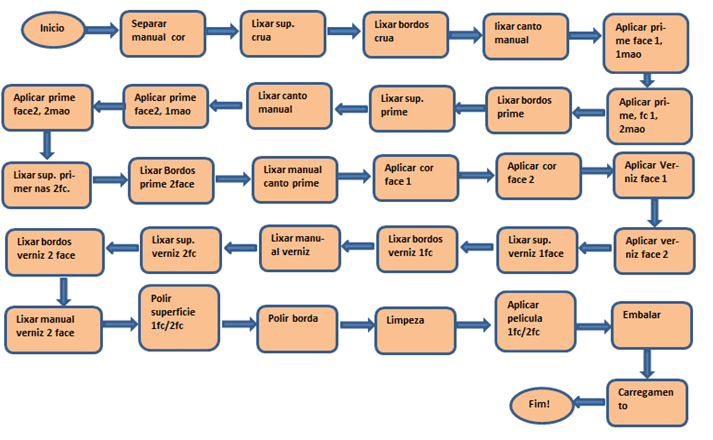

O setor de pintura laca e lacato são compostos por 6 maquinas, possui um processo bem delicado e demorado, os produtos que foram objetos de estudo para o trabalho foram peças pintadas 2 faces e pecas pintadas 1 face apenas, onde inclui acetinadas e brilhantes, assim, tem-se dois fluxogramas: peças de móveis são pintadas em apenas uma das faces (Figura 1) e peças de móveis que são pintadas nas duas faces (Figura 2).

O processo inicia quando as peças são separadas por cor assim facilita a aplicação de tinta, depois passa para o lixamento cru na superfície, bordas e cantos manuais, isso alinhará a peça preparando para aplicação do fundo. Aplicam-se duas demãos de primer e torna-se a lixar a superfície, bordas e cantos manuais, mantendo uniforme e lisa para aplicar a cor. No entanto, peças que são acetinadas após a aplicação de cor são limpas, aplicada película e embalada, já peças brilhantes depois da aplicação da tinta voltam para o robô para aplicar verniz, e novamente são levada ao processo para lixar superfície, bordas e cantos manuais, em seguida as peças são polidas, então limpas, aplica-se a película e por final são embaladas.

O processo de fabricação dessas peças é mais rápido, pois a pintura e lixamento ocorrem apenas em uma face, a outra face é uma cor branca da própria chapa. A figura 2 mostra o fluxograma de peças que são pintadas nas 2 faces.

As peças duas faces são fabricadas apenas no padrão brilhante, no entanto é um processo mais longo, pois as atividades se repetem na segunda face. É importante analisar e estudar bem os processos para uma conclusão de como realizar as atividades seguintes, todo esse procedimento torna o produto caro e demorado para chegar o cliente.

3.1 CAPACIDADE DE PRODUÇÃO

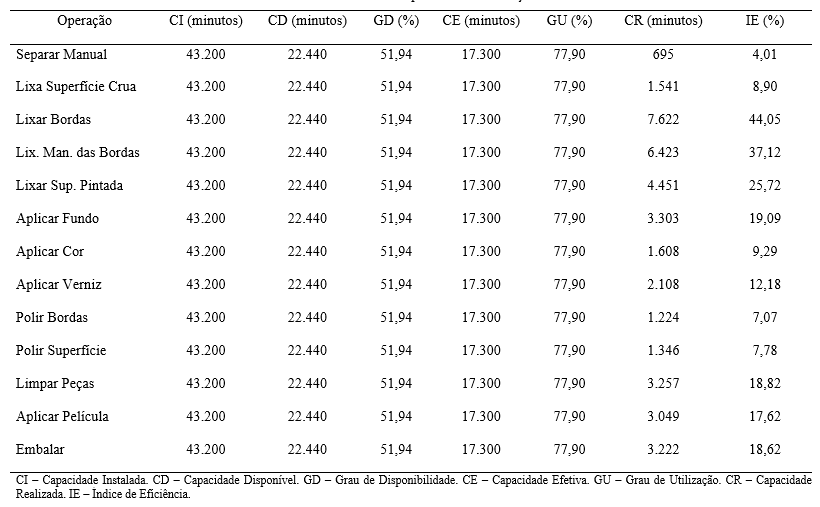

Analisamos a capacidade Instalada, capacidade disponível, e capacidade realizada como mostra a Tabela 1.

A capacidade instalada é o que tem disponível no mês inteiro para realizar as atividades da empresa, isso nos fornece um total de 43.200 minutos instalados, assim: Capacidade Instalada: 30 dias do mês x 24h do dia x 60 segundos.

A capacidade disponível é o que a empresa está disposta a trabalhar e ocupar da capacidade instalada, sem contar as perdas planejadas e não planejadas, nos fornecendo 22.440 minutos no mês. Isto é: Capacidade Disponível: 22 dias x 17 horas (2 turnos) x 60 minutos.

O grau de disponibilidade e um índice que nos mostra o quanto ocupa-se da capacidade instalada, dividi-se a capacidade disponível pela instalada e verificou-se um grau de 51,94 % de utilização da capacidade instalada.

A capacidade efetiva foi calculada, a capacidade disponível e diminuíram-se as perdas planejadas com tempo de almoço que foi de 2.760 minutos, tempo de alongamento, que foi de 460 minutos, tempo de limpeza do robô e regulagem que foi de 1.920 minutos, obtendo-se um total de 5.140 minutos. Dessa forma obtev-se a: Capacidade Efetiva: 22.440 – 5140 = 17.300 minutos. Com isso teve-se o Grau de Utilização: GU: 17.300 / 22.440 x 100 = 77,90%.

A capacidade realizada se define como o que realmente a fábrica trabalhou e isso significa diminuir da capacidade efetiva das perdas não planejadas, ou seja, tempo que a operação fica parada como, ida ao banheiro, máquina quebrada, máquina ociosa, a Tabela 2 mostra o tempo em minutos de cada processo em que ficou parado e a capacidade realizada.

Em análise a Tabela 1, verifica-se que as etapas que mais consomem têm de produção é o lixamento de bordas e a superfície das peças.

Tabela 2 – Cálculo de Capacidade Realizada (CR)

| Operação | PNP | CE | CR | IE |

| Separar Manualmente | 16.605 | 17.300 | 695 | 4,01 |

| Lixar Superfície Crua | 15.759 | 17.300 | 1.541 | 8,90 |

| Lixar Bordas | 9.678 | 17.300 | 7.622 | 44,05 |

| Lixamento Manual das Bordas | 10.877 | 17.300 | 6.423 | 37,12 |

| Lixamento da Superfície Pintada | 12.849 | 17.300 | 4.451 | 25,72 |

| Aplicar Fundo | 13.997 | 17.300 | 3.303 | 19,09 |

| Aplicar Cor | 15.692 | 17.300 | 1.608 | 9,29 |

| Aplicar Verniz | 15.192 | 17.300 | 2.108 | 12,18 |

| Polir Bordas | 16.076 | 17.300 | 1.224 | 7,07 |

| Polimento | 15.954 | 17.300 | 1.346 | 7,78 |

| Limpar Peças | 14.043 | 17.300 | 3.257 | 18,82 |

| Aplicar Película | 14.251 | 17.300 | 3.049 | 17,62 |

| Embalar | 14.078 | 17.300 | 3.222 | 18,62 |

PNP – Parada não Planejada (Minutos). CE – Capacidade Efetiva (Minutos). CR – Capacidade Realizada (Minutos). IE – Índice de Eficiência (%).

Considerando os dados contidos na Tabela 2, observa-se que a Paradas não Planejadas no processo produtivo, envolve um volume muito grande tempo, que por consequência o Índice de Eficiência da cada etapa torna-se muito baixo, como é o caso as Separar manualmente as peças, que foi de apenas 4,01 %.

3.2 APLICAÇÕES DO PDCA

A partir da cronoanalise foi detectado um problema que comprometia o setor de pintura. Houve-se então a necessidade de aplicar o Ciclo PDCA para detectar a causa de tais problemas e sugerir melhorias.

Para Menezes (2013, p. 9) “o ciclo PDCA e um método gerencial de tomada de decisões para garantir o alcance das metas necessárias a sobrevivência de uma organização”.

Os dados aqui utilizados refletem os dias que as máquinas trabalharam, compararam-se as informações e obtiveram-se os resultados de quantos dias no mês as máquinas ficaram ociosas, como mostra a Tabela 3.

Tabela 3 – Porcentagem de dias ociosos

| Porcentagem dias Ociosos | |||

| Operação | Dias Ociosos | Dias Disponíveis no mês | (%) |

| Separar Manual | 18 | 22 | 81,81 |

| Lixar Superfície Crua | 11 | 22 | 50,00 |

| Lixar Bordos | 2 | 22 | 9,09 |

| Lixar Canto Manual | 3 | 22 | 13,63 |

| Lixar Superfície Pintada | 4 | 22 | 18,18 |

| Aplicar Fundo | 7 | 22 | 31,81 |

| Aplicar Cor | 14 | 22 | 63,64 |

| Aplicar Verniz | 12 | 22 | 54,55 |

| Polir Bordas | 14 | 22 | 63,64 |

| Polir Superfície | 11 | 22 | 50,00 |

| Limpar Peças | 11 | 22 | 50,00 |

| Aplicar Película | 9 | 22 | 40,91 |

| Embalar | 11 | 22 | 50,00 |

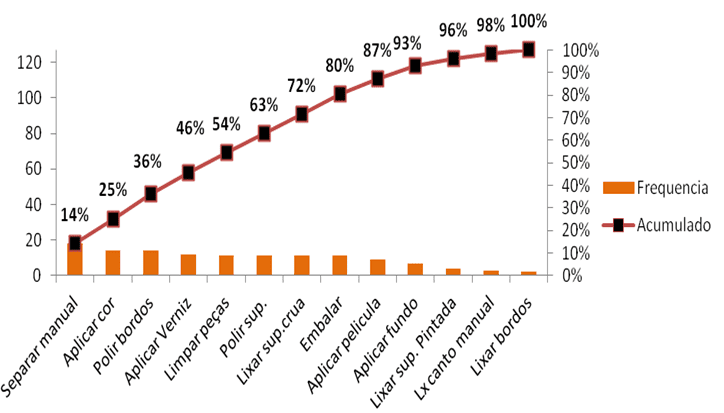

Essa relação demostra claramente o quanto as máquinas ficaram paradas durante o tempo de avaliação. Deve-se considerar que as peças são demoradas para ser fabricada devido a sua complexidade. Os coletados dados foram aplicados ao Gráfico de Pareto (Figura 3).

De acordo com os dados obtidos verifica-se que as operações estão trabalhando em um nível menor que o normal. Esses dados foram considerados pelos gestores para buscar soluções para aumentar a produtividade.

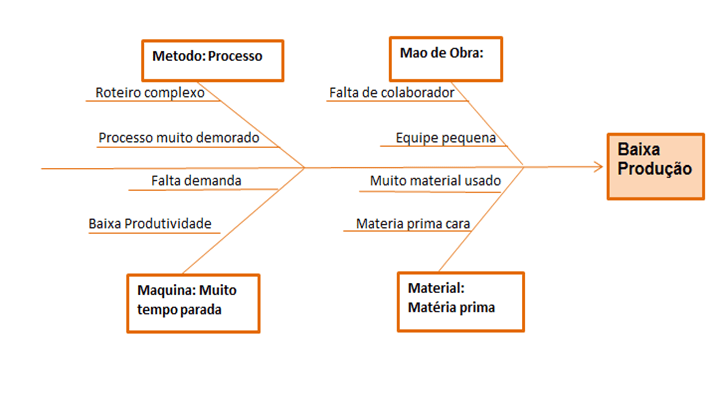

Para auxílio do estudo foi preciso analisar detalhadamente as características do problema, pois o nosso objetivo era de entender as causas de ocorrer essa ociosidade e seus efeitos, para isso foi utilizado a ferramenta de Diagrama de Ishikawa (Figura 4), onde relaciona os motivos do problema.

Para Menezes (2013, p. 37) “o diagrama dá uma ideia clara das “causas” prováveis que contribuem para um “efeito”. As categorias de causas mais utilizadas são: método, mão de obra, material e maquina meio ambiente e medições”.

Diante dos dados mensurados foi necessário uma análise mais profunda para detectar o que realmente estava acontecendo e descobrir os reais motivos que se justifica o alto nível de ociosidade nas operações. Com isso utilizou-se a ferramenta 5 porquês (5W2H) para identificar a raiz do problema e propor um plano de ação.

Segundo Menezes (2013, p. 50) “a técnica dos 5 por quês é aplicada na solução de anomalias com a finalidade de descobrir sua principal causa, por tanto quando chegar ao quinto por que, deve se ter a definição clara, devido ao processo analise”. O quadro 1 especifica melhor essas informações.

Quadro 1 – Por quês para identificar a raiz dos problemas: Alto índice de ociosidade nas operações (1) e Máquinas Paradas (2)

| Problema (1) | Alto índice de ociosidade nas operações |

| 1° Por quê? | Baixa Demanda |

| 2° Por quê? | Produtos muito caro |

| 3° Por quê? | Matéria prima/ transformação muito cara |

| 4° Por quê? | Processo demorado/muito material usado |

| 5° Por quê? | Produção complexa. |

| Problema (2) | Máquina parada |

| 1° Por quê? | Falta de Operador |

| 2° Por quê? | Não começa outro lote sem terminar um |

| 3° Por quê? | Não tem demanda |

| 4° Por quê? | Produtos caros |

Essa ferramenta permitiu verificar e analisar as causas dos problemas que atingem o setor de pintura, pois se verifica que a porcentagem de ociosidade das máquinas é muito grande. Um dos fatores que favorece para a ocorrência é a falta de demanda, pois a venda muito baixa propiciou uma fraca produção na fábrica, isso ocorre porque simplesmente o produto lacato e laca tem um preço elevado tornando ele caro. Além disso, a matéria prima que é parte de uma linha mais sofisticada, podendo-se considerar também o longo e o processo de fabricação. Como mostram os fluxogramas nas figuras 1 e 2 às peças passam por vários ciclos e atividades similares para poder chegar ao verdadeiro lacato italiano. Esse um produto é produzido com exclusividade para o Brasil, porém não bem aceito pelos brasileiros, além disso, são peças que se ocorrer algum defeito devem passar por todo processo de fabricação novamente, levando quase uma semana a ficar pronta. Muitos casos as cargas ficam dois a três dias esperando por uma peça para ser fechada e transportada.

Outro problema que influenciou muito e levou na demora em fechar as cargas era falta de funcionários. Muitas operações às vezes ficavam sem ser executadas porque tinha que esperar os funcionários terminar outra, isso mantinha a atividade parada por algum tempo. Após alguns estudos e levantamento das causas dos problemas, foi necessário um planejamento a fim de reajustar os problemas causados e aumentar a produtividade. O 5W2H é uma ferramenta que propicia respostas a perguntas onde envolve todos os parâmetros relacionados aos problemas. Para Tubino (2007, p. 168) “uma forma de organizar seus itens de controle sobre o programa de produção consiste em montar uma tabela de verificação a partir de seis questões a serem respondidas, conhecidas como 5W1H”. O quadro 2 mostra o que deve ser feito, quem será a pessoa certa para executar a função, quando irá acontecer, local, motivo da ocorrência e qual custo para a melhoria.

Quadro 2 – 5W2H – para o setor de pintura

| O que? | Quem? | Quando? | Onde? | Por quê? | Como? | Quanto? |

| Inovar novos produtos da pintura. | Engenharia | Dez/2016 | Setor de Pintura | Aprimorar produtos com custo menor em matéria prima e transformação | Lançamento da linha Pintura da Marel. | Custo a definir. |

| Aumentar equipe do setor. | Recursos Humanos e Supervisão. | Janeiro/32017. | Setor de Pintura | Para agilizar o tempo de processos. | Transferindo colaborador de um setor para o outro | Sem custo. |

| Diminuir Operações | Engenharia | Dez/2016 | Setor de pintura. | Diminuir tempos de roteiro, diminuído custo de transformação. | Enxugando processos, os novos produtos terão um processo menos complexo. | Custo a definir. |

| Matéria prima. | Engenharia e Setor. | Dez/2016 | Nos produtos | Diminuir custo de material | Diminuindo operações, e chapas de mdf brasileira . | A definir. |

Pós a aplicação da ferramenta, foi realizada uma reunião e todos concluíram que as melhorias devem ser implementadas para sanar o problema do setor de pintura. O Setor dos Recursos Humanos ficou responsável em transferir funcionários para o setor ao qual resolveria o problema da falta de colaborador. O outro problema ao qual gerou discussão foi à ideia de que o produto laca e lacato não tinha boa aceitação no mercado para suprir os gastos da sua implementação.

A partir dessa preocupação o setor de planejamento e engenharia de novos produtos, justamente com o setor de marketing lançaram novos produtos com preços mais acessíveis aos clientes e com designer atualizados. Decidiram que as linhas lacato e laca deviam permanecer no portfólio de produtos, no entanto os novos produtos seriam diferenciados. Uma das propostas foi a de usar peças em MDF amadeirados e aplicar tinta, onde não existe a necessidade de lixar a peças várias vezes.

Deve-se destacar que todas essas ações estão planejadas para o ano de 2017 com lançamento dos novos produtos. O lançamento desses produtos foi baseado em pesquisas de mercado e o que foi bem aceito ao público, considerando qualidade, preço e serão implementados. A tendência é para que com esse lançamento dessas novas linhas de produtos a produtividade aumente e reduza principalmente custos, melhore o tempo e os processos.

CONSIDERAÇÕES FINAIS

As ferramentas que foram aplicadas para descobrir as raízes dos problemas, forneceram capacidade e facilidade para mensurar os dados e chegar a conclusões bem definidas e planejadas. Esse trabalho teve por finalidade dar uma visão das possibilidades e identificar a importância de cada tema como cronoanalise, capacidade produtiva e PDCA, além disso permitiu o ganho de experiência em vivenciar tais ferramentas, não apenas na teoria como na pratica, obtendo gratificação nos resultados e planejamento das ações.

Com os dados e as análises verificou-se que o setor de pintura não está trabalhando em nível normal, está extremamente baixa tornando o índice de ociosidade maior que o normal, abrindo leques de preocupação, onde a necessidade de mudança exige uma atenção maior.

As melhorias planejadas em médio prazo vão passar para um processo de atividades onde relacionam estrutura, cadastro, marketing e todos os setores envolvidos para que a nova coleção de 2017 seja um sucesso, os clientes irão se impressionar com a nova linha de produtos do setor de pintura, o desenvolvimento de produtos novos pode ser a salvação deste setor, ao qual abrange peças com custos baixos, com matéria prima barata e tempo de processamento muito menor, evitando retrabalhos. Essas peças além de custo baixo se alinharão a uma nova coleção inspirada com tendência inovadora e beleza apreciada pelos clientes.

REFERÊNCIAS

MARTINS, Pedro Gabriel; LAUGENI, Francisco. Administração da produção. São Paulo: Saraiva, 2005.

MENEZES, Morais Felipe. MASP: Metodologia de Analise e Solução de Problemas. Porto Alegre: Produttare, 2013, 53p.

MOREIRA, Daniel Augusto. Administração da produção e operações. São Paulo: Pioneira/Thomson Learning, 2004.

PALADINI, Pacheco Edson. Gestão da Qualidade: Teoria e Pratica. 2ed. São Paulo: Atlas,2008, 465p.

PARANHOS FILHO, Moacir. Gestão da produção industrial. Curitiba: Ibpex, 2007.

PEINADO, Jurandir; GRAEML, Alexandre Reis. Administração da Produção: Operações Industriais e de Serviços. Curitiba: UnicenP, 2007, 750p.

SENGE, Peter. A quinta disciplina: arte e prática da organização que aprende. Rio de Janeiro: Best Seller, 2009.

SLACK, Nigel; STUART Chambers; ROBERT Johnston. Administração da produção. São Paulo: Atlas, 2010.

STADLER, Humberto. Estratégias para a qualidade: o momento humano e o momento tecnológico. Curitiba, Juruá Editora, 2006.

TUBINO, Dalvio Ferrari. Planejamento e Controle de Produção: teoria e pratica. São Paulo: Atlas,2007, 208p.

VASCONCELLOS, Marco Antônio Sandoval. Economia Micro E Macro. São Paulo: Editora Atlas, 2001, 451p.

[1] União de Ensino do Sudoeste do Paraná – UNISEP – Faculdade Educacional de Francisco Beltrão – PR.