ARTÍCULO ORIGINAL

ALMEIDA, Rodrigo Tito de [1], MACHADO, Marcos André [2], MACEDO, Amarildo [3], LUZ, Iremar Bezerra da [4]

ALMEIDA, Rodrigo Tito de. Et al. Principios de metodología lean aplicada en una línea de mantenimiento en una aerolínea: un estudio de caso de la aeronave (modelo de helicóptero S-70). Revista Científica Multidisciplinar Núcleo do Conhecimento. Año 06, Ed. 12, Vol. 11, págs. 31 a 47. Diciembre 2021. ISSN: 2448-0959, Enlace de acceso: https://www.nucleodoconhecimento.com.br/ingenieria-ingenieria-mecanica/aerolinea

RESUMEN

El mantenimiento de las aeronaves y sus componentes es una actividad compleja y debe ser realizada por organismos o empresas competentes, siempre preocupados por la eficiencia de los trabajos realizados, con el fin de garantizar la seguridad de la actividad aérea. Como forma de garantizar esta eficiencia y aumentar la seguridad en el mantenimiento, se han desarrollado y aplicado una serie de metodologías en el segmento de mantenimiento aeronáutico. Con el fin de optimizar todos los procesos involucrados en la línea de mantenimiento, se propuso una secuenciación de las tareas realizadas en una inspección periódica del avión S-70, helicóptero fabricado por la empresa estadounidense Sikorsky Aircraft Corporation, en un taller en la ciudad de Manaos / AM. El desarrollo de la metodología propuesta comenzó en mayo/2019, con una reunión entre los gerentes de taller, a cargo y los desarrolladores de la metodología, y se creó un grupo de estudio con el fin de identificar todos los procesos, delinear una secuencia efectiva para llevar a cabo tarjetas de inspección y estudiar formas de optimizar la aplicación de los recursos disponibles en la línea de mantenimiento. Siguiendo esta línea, tras la fase de planificación, se aplicó la metodología en versión beta en la primera aeronave, donde fue posible recopilar, en la práctica, todos los obstáculos, con el objetivo de mejorar el proceso. Después de los ajustes necesarios, el proyecto se aplicó nuevamente, en otra aeronave, con la corrección de los problemas encontrados en la inspección anterior. Con la aplicación de la metodología propuesta se logró mejorar la asignación de recursos humanos y materiales, así como optimizar el tiempo de inspección, reduciendo de un promedio histórico de siete meses a apenas tres meses, superando las expectativas iniciales.

Palabras clave: mantenimiento de aeronaves, secuenciación de tareas, efectivo, metodología.

1. INTRODUCCIÓN

Después de la Segunda Gran Guerra, el mundo experimentó una profunda transformación en las relaciones entre las naciones. Capitaneado por Japón, el mundo migró de una metodología de gestión, conocida como Fordismo, que se caracterizaba por grandes stocks de materia prima y producto final, líneas de producción que funcionaban independientemente de la demanda y centralización de todo el proceso, a una nueva llamada Toyotismo, que tenía como características la producción bajo demanda, por lo tanto sin necesidad de grandes almacenes para stocks, descentralización de la cadena de producción, externalización de numerosas partes del proceso, y enfoque en la calidad del producto final.

Así surgió la metodología Lean, o Toyotism, que se basaba en un modelo reducido y lean. Su objetivo es optimizar todos los procesos, centrándose en aprovechar al máximo los recursos disponibles, evitando el desperdicio y centrándose en lo esencial. El método busca producir cada vez mejor, reduciendo los recursos necesarios para la operación completa y el tiempo de ejecución, incorporando valor al cliente. Todo esto es posible a través del desarrollo de técnicas innovadoras, evaluación de tendencias de la industria y monitoreo constante de la competencia, con la introducción de MASP (Metodología, Análisis y Resolución de Problemas), buscando resolver los cuellos de botella existentes, que impiden el flujo completo de actividades, a través de la implementación de procesos más simples y eficientes. Otro aspecto importante es la adopción de sistemas de gestión que automaticen los procesos. Las tecnologías de análisis y control de datos permiten a los gerentes tratar con mayor claridad las acciones estratégicas automatizadas, haciendo uso de cada vez menos procedimientos manuales, repetitivos, complejos y burocráticos.

Al analizar cualquier sistema, además de la prevención, es necesario evitar la recurrencia del problema, para que se evite el desperdicio, así como en la calificación y el aprendizaje de quienes lo resuelven. Según Sobek y Smalley (2010), es esencial desarrollar habilidades en todos los empleados, independientemente de la posición de ocupación. En la década de 1970, una herramienta llamada TPM fue desarrollada por el japonés Seiichi Nakajima con el objetivo de aumentar al máximo la eficiencia de un proceso de producción a través de la implementación estructurada de sus ocho pilares de soporte, minimizando fallas, promoviendo el mantenimiento productivo y total. Centrándose en el mantenimiento de sus máquinas y equipos, TPM también valora la participación de todos, creando compromiso, reflejándose directamente en la productividad y la calidad del producto. Todo esto solo es posible a través de un cambio de postura y mentalidad, introduciendo una nueva cultura organizacional con la herramienta TPM introducida.

El TPM se integró rápidamente en Lean Manufacturing, junto con su amplia gama de herramientas que buscan cumplir un objetivo común, que es promover la mayor estabilidad posible, condición indispensable para que el modelo lean funcione. Sus ocho pilares son: Mantenimiento Autónomo, Mantenimiento Planificado, Mantenimiento de Calidad, Mejoras Específicas, Control Inicial, Formación, Seguridad y Medio Ambiente, TPM Administrativo.

En este contexto, en la línea de mantenimiento de una aeronave Sikorsky S-70, el modelo de gestión de procesos no estándar se ha mostrado ineficiente, con gran dificultad para medir y contabilizar las tareas realizadas, ya que el modelo no puede cuantificar las sub -tareas.que constituyen las tareas principales, lo que lleva a una falta de precisión en los costos de cada fase. La falta de estandarización y secuenciación de las tareas a realizar diariamente genera un desajuste entre los talleres encargados de realizar las tareas correspondientes a cada sistema de aeronaves, creando así cuellos de botella de mantenimiento, como por ejemplo el intercambio de equipos de apoyo y herramientas calibradas. Además, existen subtareas interdisciplinarias, que requieren la participación de dos talleres o más, lo que sin la estandarización de acciones, ha creado, asimismo, cuellos de botella que impactan directamente en el tiempo y costo de las inspecciones.

Según Yaman (2008), el propósito de una línea de producción es aumentar la eficiencia del sistema de producción maximizando la relación entre los resultados previstos y el costo efectivo de producción.

Según Ford (1997), la organización y secuenciación de las actividades de mantenimiento son cuestiones importantes que deben observarse en la actividad de mantenimiento aeronáutico. Para el autor, aunque el manual de mantenimiento y las tarjetas de tareas especifican los procedimientos a seguir, existe la posibilidad de divergencia entre los procedimientos en papel y cómo se realiza realmente el trabajo, Machado; Urbina y Eller (2010).

El presente trabajo se justifica por la necesidad de estandarización y secuenciación de tareas a realizar en la línea de mantenimiento preventivo de una aeronave S-70. El modelo actual de proceso de mantenimiento no prioriza correctamente las etapas de las actividades de cada taller, generando un mal control de las tareas a realizar a todos los niveles, imposibilitando así la cuantificación de subtareas, que constituyen gran parte de las actividades principales, haciendo inexactos los costes reales de cada fase.

En vista de lo anterior, este proyecto propone optimizar los procesos involucrados en la línea de mantenimiento de la aeronave S-70 a través de una planificación eficiente, identificando los procesos involucrados en la línea de mantenimiento aeronáutico, desarrollando soluciones optimizadas, definiendo una secuencia efectiva para la realización de tareas de mantenimiento, con el fin de garantizar la máxima eficiencia del uso de recursos materiales y humanos de extremo a extremo en el proceso de mantenimiento.

Se creó un grupo de estudio para identificar los problemas, proponer soluciones compatibles con la realidad de la línea de mantenimiento y probarlos, recogiendo los resultados y aplicando las correcciones necesarias. El grupo definió el uso del software “MS-PROJECT” como la herramienta para la secuenciación y automatización de tareas de mantenimiento, siendo el mismo moldeado según el formato de “SPRINTS“, donde cada sprint corresponde a una fase y nivel de mantenimiento, basado en el manual de inspecciones del fabricante.

2. METODOLOGÍA

2.1 LA BÚSQUEDA

Este artículo se llevó a cabo durante el año 2019 en una aerolínea de Manaos – AM que opera helicópteros modelo S-70 Sirkosky y apunta desde una perspectiva cuantitativa y aplicada, teniendo como estructura la gestión de procesos aplicada a la línea de mantenimiento de un avión S-70. Se codificó el estudio y se creó un grupo de estudio para analizar los problemas, proponer soluciones y probar los cambios.

2.2 POBLACIÓN Y MUESTRA

El grupo estuvo compuesto por un mantenedor de cada uno de los cinco talleres, el más experimentado, dos inspectores de mantenimiento y el jefe de mantenimiento de línea.

2.3 INSTRUMENTOS

Se definió, el uso del software “MS-PROJECT” en la automatización y cuantificación de tareas de mantenimiento, teniendo como referencia la inspección intermedia denominada “PMI-I”.

2.4 RECOPILACIÓN DE DATOS

Los datos fueron tomados del manual del fabricante “TM 1-2840-248-23&P” y del sistema integrado de gestión y logística de la aerolínea.

2.5 PROCEDIMIENTOS DE ESTUDIO

Se celebraron cinco reuniones del grupo de estudio, dividiendo los trabajos a realizar en “SPRINTS“, y se aplicó el concepto de metodología google, con discusión de los resultados en reuniones posteriores. En la primera reunión, cada taller se propuso relevar todos los problemas que históricamente afectaron el flujo de mantenimiento, a través de óptica empírica, debido a que no existía un sector estadístico de la línea. Adicionalmente, se pidió a cada sector que hiciera una relación secuenciada de toda la actividad de mantenimiento que fuera necesaria, pero que no fuera contemplada por el plan de mantenimiento del fabricante de la aeronave, con el fin de acercarse lo más posible al esfuerzo de mantenimiento real.

Con la segunda reunión se llevó a cabo la división de la inspección en 6 Sprints, siendo: Sprint 1 – Preparación de la aeronave para la inspección, Sprint 2 – Desmontaje de la aeronave, Sprint 3 – Inspecciones Grandes, Sprint 4 – Inspecciones Menores, Sprint 5 – Montaje de Aeronaves y Sprint 6 – Comprobaciones. Los sprints 1 y 2 fueron alfombrados para encontrar la secuencia más eficiente de las tareas y evitar cualquier cuello de botella en el flujo de las actividades de mantenimiento.

En el tercer encuentro se realizó el paso sprint 3, que corresponde a las tareas de mantenimiento que requieren mucho más tiempo para ser realizadas en relación al tiempo promedio. También se definió que el período vespertino de todos los viernes no tendría mantenimiento programado, a fin de reservar tiempo para resolver problemas administrativos o demoras.

La cuarta reunión se utilizó para recopilar y procesar toda la información recopilada hasta el momento con la retroalimentación de las partes involucradas, junto con la encuesta sobre la necesidad de herramientas calibradas necesarias y especiales y alfombras de los Sprints 4 y 5.

En la quinta y última reunión se realizó el paso del Sprint 6 y se recopiló toda la información recopilada en las reuniones anteriores, así como el feedback de todo el estudio y presentación de toda la planificación, lista para ser ejecutada.

2.6 LIMITACIONES DEL ESTUDIO

Necesidad de supervisión diaria de la planificación, porque solo se automatizó la cuantificación de las actividades, no se automatizó la supervisión. Adaptabilidad y/o capacidad de gestión del supervisor, ya que esta gestión se realiza a través de una rotación con los mantenedores de los propios talleres de mantenimiento. No se pudo acceder a los datos históricos de más de cinco años porque no había registros. Hubo dificultades con la logística y la falta de piezas de repuesto de manera oportuna, lo que, sumado al déficit de equipo calibrado, dificulta el flujo de desarrollo de las actividades.

2.7 ANÁLISIS DE DATOS

Se realizó un análisis estadístico al final del primer ciclo de inspección después de la implementación de la metodología, con el fin de comparar los resultados del antes y el después.

3. RESULTADOS Y DISCUSIÓN

Según Knapp; Zeratsky y Kowitz (2017), el concepto Sprint de la metodología google es ampliamente utilizado, principalmente en startups, debido a su agilidad en el desarrollo del proyecto. Básicamente, consiste en un flujo de acciones que duran cinco días, y cada día corresponde a una fase de evolución del proyecto. Día uno – Entender, Día dos – Dibujar, Día tres – Decidir, día Cuatro – Prototipo y Día Cinco – Prueba, como prototipo dibujado en la figura 1 a continuación. Debido a las peculiaridades de esta aerolínea, no fue posible celebrarse en cinco días, sino que se celebraron cinco reuniones siguiendo el estándar de la metodología.

Figura 1: Diagrama de flujo de la metodología de Google.

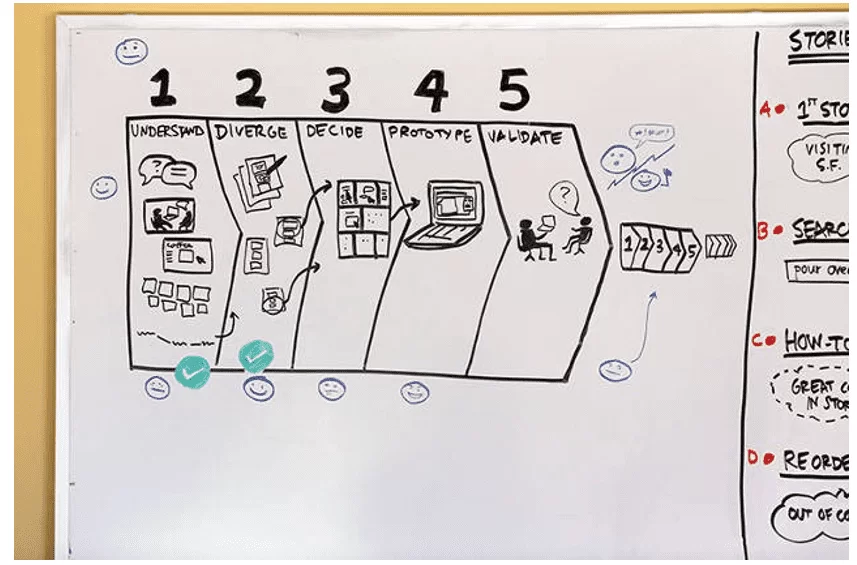

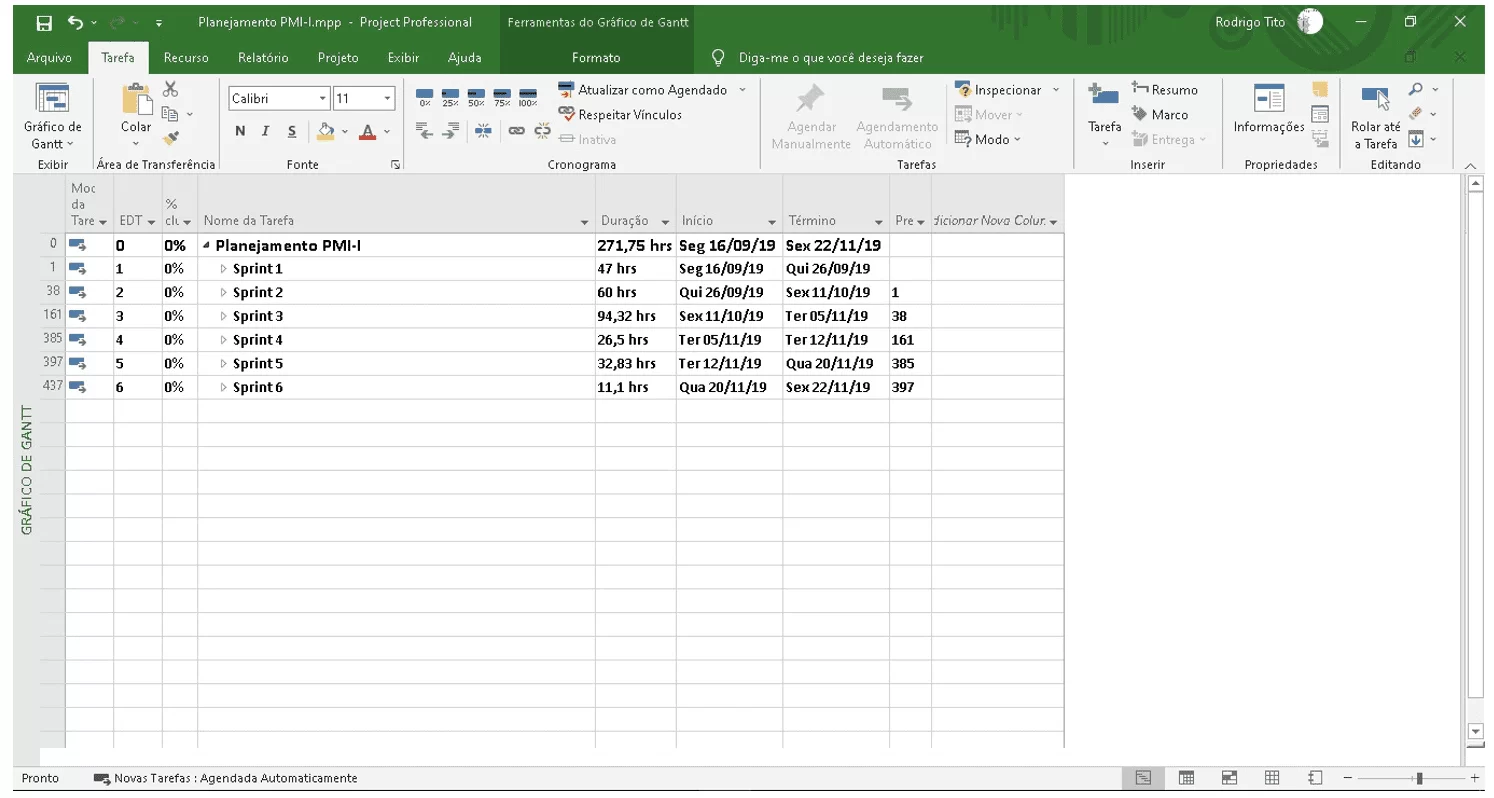

El prototipo fue todo estructurado en el software MS-Project, Oliveira (2005), se divide en seis fases, también llamadas sprints. Cada uno de los sprints correspondió a un paso de evolución. Sprint es la etapa de preparación de la aeronave para las actividades de mantenimiento, donde se realiza la eliminación de carenados (fuselaje extraíble) para un mejor lavado. Sprint dos corresponde al paso de desmontaje de los componentes que serán inspeccionados/reemplazados por los talleres en bancos de mantenimiento. Con el fin de evitar el efecto descrito por la teoría de la ley de Parkinson, se modeló el tercer sprint que da prioridad a la inspección para las actividades que requieren mucho tiempo para ser realizadas. La concentración de estas actividades en un período específico dio mayor previsibilidad del esfuerzo laboral, definiendo el punto en el que hay un pico de trabajo, y por lo tanto, donde existe una mayor necesidad de uso de recursos humanos y materiales. Para el cuarto sprint fueron las otras inspecciones, llamadas “inspecciones menores”, es decir, aquellas que requerían menos tiempo de ejecución, o que eran más sencillas de realizar. Sprint cinco es la fase de montaje de todos los componentes y caricias eliminadas. En el sprint seis se concentraron todas las comprobaciones que son necesarias tras el mantenimiento de una serie de componentes electrónicos. Esta concentración era necesaria porque las comprobaciones se realizan con equipos calibrados que, en la mayoría de los casos, no estaban disponibles, ya sea por averías o por la alta demanda de su uso, y al concentrarlos en un periodo determinado, se puede saber exactamente el periodo en el que se utilizarían dichos equipos.

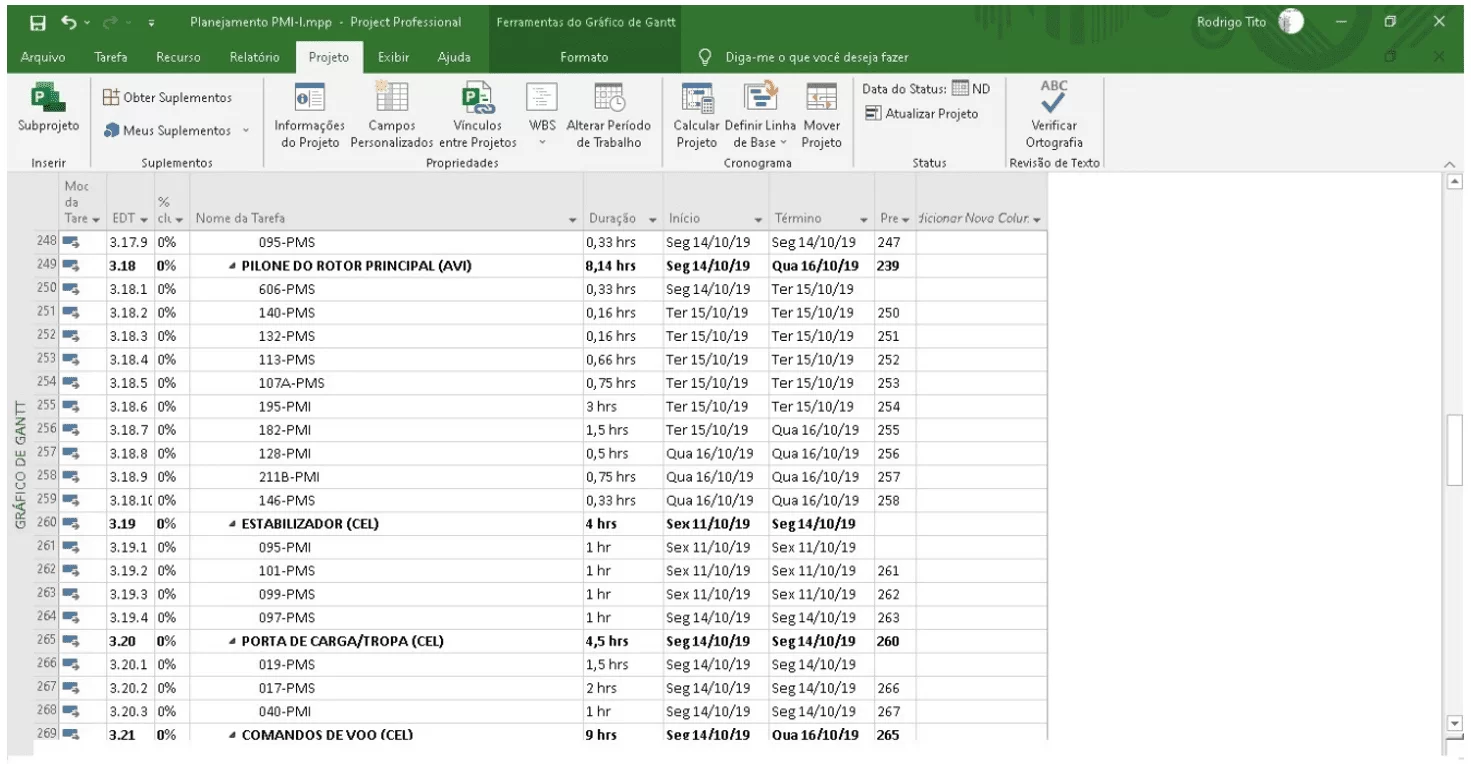

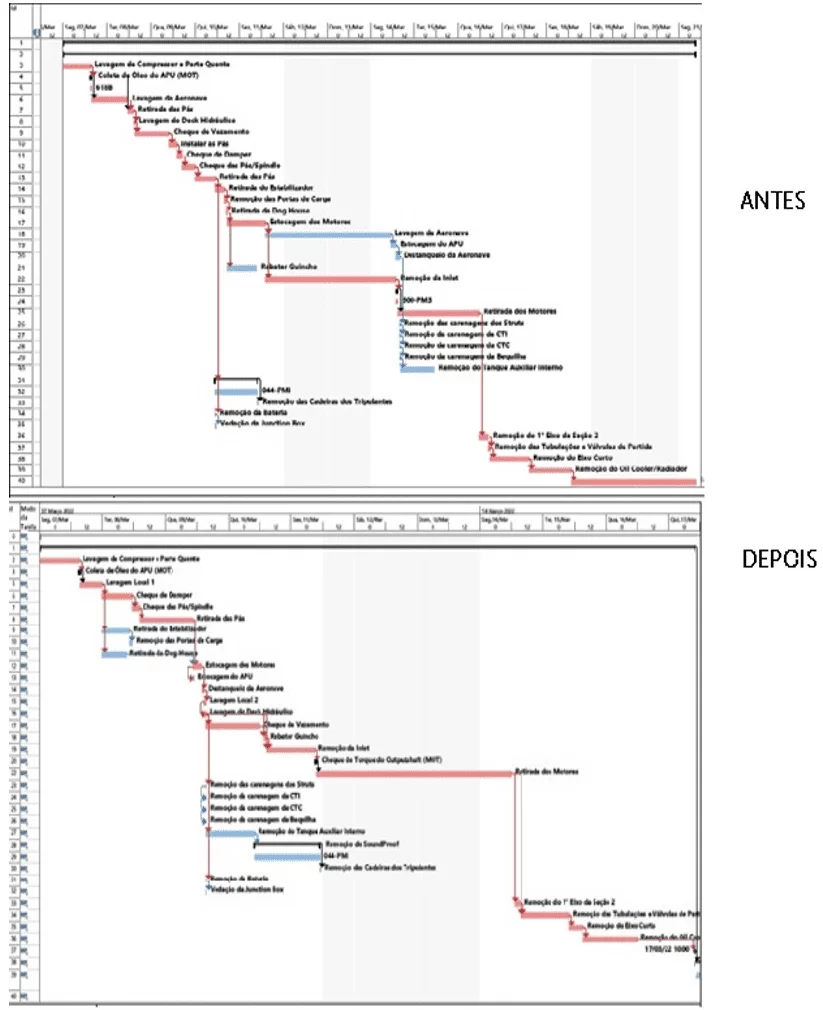

Las siguientes figuras muestran la estructuración de la planificación de la inspección desarrollada en su forma analítica, Figura 2, y en el gráfico de Gantt, Figura 3. Las actividades de mantenimiento se han secuenciado de forma inteligente para garantizar un flujo constante entre una tarea y su predecesora, reduciendo el tiempo de ejecución y los conflictos entre sí.

Figura 2: Modelo de estructuración de software

Figura 3: Modelo de estructuración de software en el gráfico de Gantt

Las tareas se secuenciaron de tal manera que dieron un flujo eficiente a las actividades, descascando aquellas tareas que crearían un cuello de botella, ya sea compartiendo equipos de uso común, como izar polipastos, o mediante herramientas calibradas. Las tareas más grandes se dividieron en tareas más pequeñas, llamadas subtareas, lo que brinda una mayor fluidez en las acciones y una mejor medición del progreso de la inspección, como se muestra en la figura a continuación.

Figura 4: Modelo de estructuración de software – Forma analítica

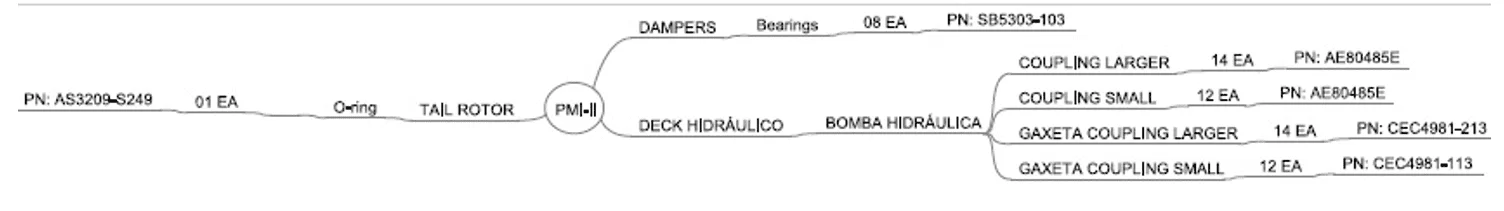

Se realizó un briefing con los observadores del taller para iniciar el proyecto y se estandarizó que todos los jueves habría una breve reunión para comparar lo planificado y ejecutado, proponiendo los ajustes necesarios y la lectura de las actividades de la semana siguiente. La primera medida adoptada fue la aplicación de la metodología de “B.O.M (Bill of Materials)” en todos los talleres, con el fin de mitigar el cuello de botella del flujo logístico, dando más previsibilidad y anticipación de los materiales utilizados en las tareas de mantenimiento. Esto proporcionó conocimiento con anticipación y precisión de todos los materiales necesarios y cuándo se necesitan en las actividades de inspección.

Figura 5: B.O.M – Adaptación

Como se puede observar en la Figura 5, se contempló toda la necesidad de material de los talleres necesarios para realizar todas las actividades de mantenimiento sin interrupción de los servicios. El proyecto se probó en dos aeronaves en secuencia, llevándose a cabo en las aeronaves de matrícula S-70 8903 y S-70 8914.

3.1 AERONAVE S-70 8903

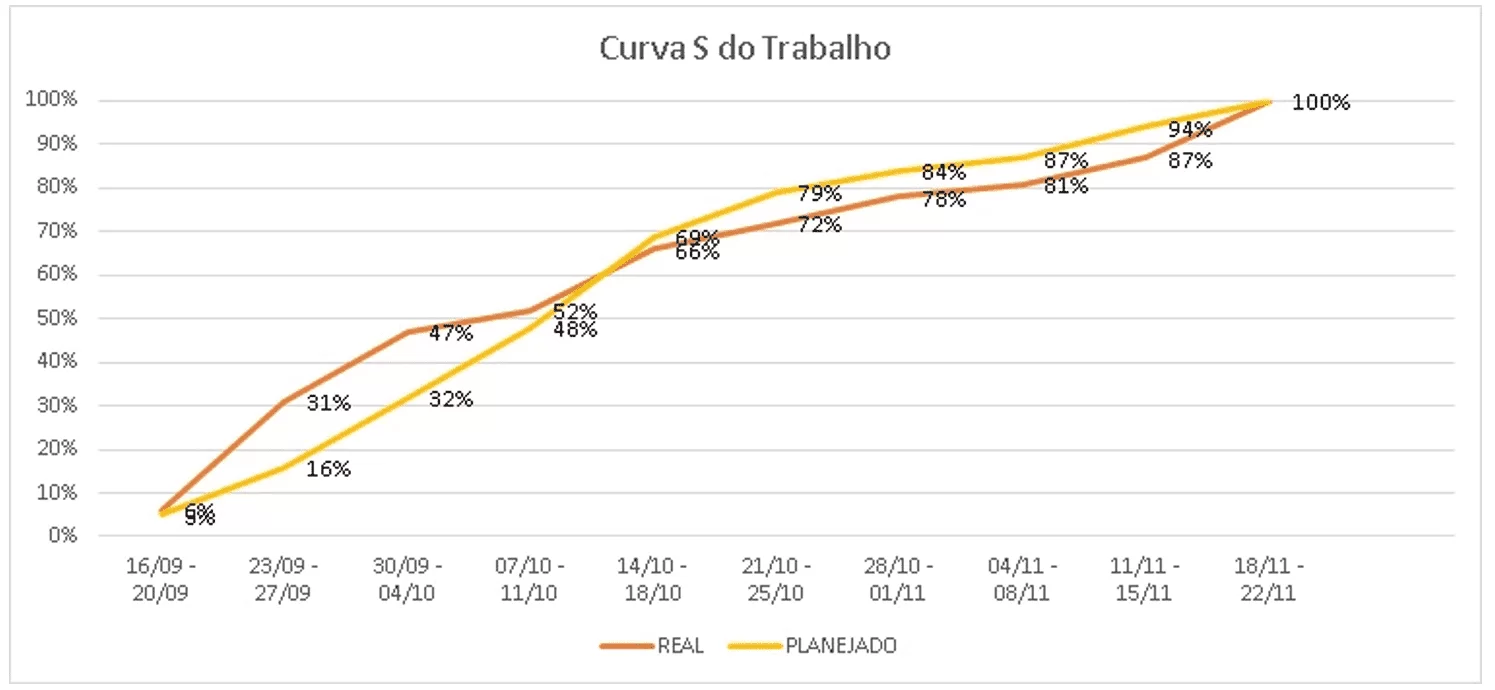

La inspección del S-70, numerada 8903, tenía prevista una duración de diez semanas, del 16/09/19 al 22/11/19, donde se actualizaba semanalmente la evolución según la siguiente tabla. La Tabla 1 proporciona un resumen de los eventos durante las diez semanas previstas para las actividades.

Cuadro 1: Resumen

| SEMANA | DESCRIPCIÓN |

| UNO | Sin retrasos en el horario. Terminado temprano a la 1p.p. |

| DOS | Hubo una aceleración en el desempeño de las actividades. Terminó temprano a las 15p.p. |

| TRES | Producción muy por encima de lo previsto, pero detectó una tendencia de inversión de la Curva S. Terminó temprano a las 15p.p. |

| CUATRO | Retraso en la entrega de nuevos equipos, lo que creó un efecto dominó en las subtareas que requerían que sus predecesoras se realizarán con el aditivo de un aumento en la demanda de mano de obra en otros frentes de mantenimiento. Terminó temprano en 4p.p. y con una fuerte tendencia de reversión en la curva. |

| CINCO | Se vio impactada por problemas logísticos y baja mano de obra disponible, siendo mitigada por la producción de talleres que no sufrieron retrasos en la entrega de material. La primera semana por debajo del plan, terminó tarde a las 3p.p. |

| SEIS | Algunos equipos comenzaron a llegar. Se creó un turno de noche para dar flujo a los materiales que llegaban y ampliar las horas de trabajo para minimizar la falta de disponibilidad de recursos humanos. Terminó con un retraso de 7p.p. |

| SIETE | El turno de noche demostró ser eficiente, por lo que el retraso se estabilizó. No hubo cambios significativos en relación con la logística. Terminó con un retraso de 6p.p. |

| OCHO | Se reorganizó el personal de los talleres sin demoras para los talleres retrasados, de modo que la ruta crítica se mantuviera sin obstáculos. Terminó con un retraso de 6p.p. |

| NUEVE | Mejora del flujo de materiales, así como la llegada de los equipos necesarios para realizar la prueba del sistema de combustible que alimenta los motores. Tal prueba debería haberse realizado en la segunda semana y haber causado el efecto dominó más impactante. Sin embargo, la tasa de falta de disponibilidad de mano de obra aumentó debido al inicio de una inspección de otra aeronave en paralelo con esta aeronave. Terminó con un retraso de 7p.p. |

| DIEZ | Llegada del material restante para su finalización. Se planificó un grupo de trabajo con paralización puntual y todas las demandas adicionales para aplicar toda la capacidad de recursos humanos disponible, junto con el turno de noche. Se acabó a tiempo. |

Fuente: Archivo del jefe de la línea de mantenimiento. p.p. = Puntos porcentuales.

Según la Figura 6, podemos seguir, traducido por curva S, todo el desarrollo de actividades agrupadas por semana durante el periodo planificado. Es posible observar claramente el resumen de la Tabla 1 y cómo los obstáculos afectaron a los servicios a lo largo de las semanas, así como la dificultad para realizar las actividades retrasadas concomitantemente con las programadas para esa semana dada.

Figura 6: Curva S

Finalizada la inspección, se realizó un análisis de los datos obtenidos con el fin de comprender los obstáculos y mejorar los procesos. Se encontró que hubo un sobredimensionamiento del tiempo de ejecución de las tareas de las semanas dos y tres, mientras que hubo un sobredimensionamiento de las tareas de las semanas cinco y seis. Se realizaron los ajustes necesarios en cuanto al tiempo de duración. También hubo algunos conflictos ocasionales en la secuencia de algunas tareas, y se ajustó su ruta crítica. Después de los ajustes, la planificación se volvió a probar en la aeronave matrícula S-70 8914.

3.2 S-70 8914

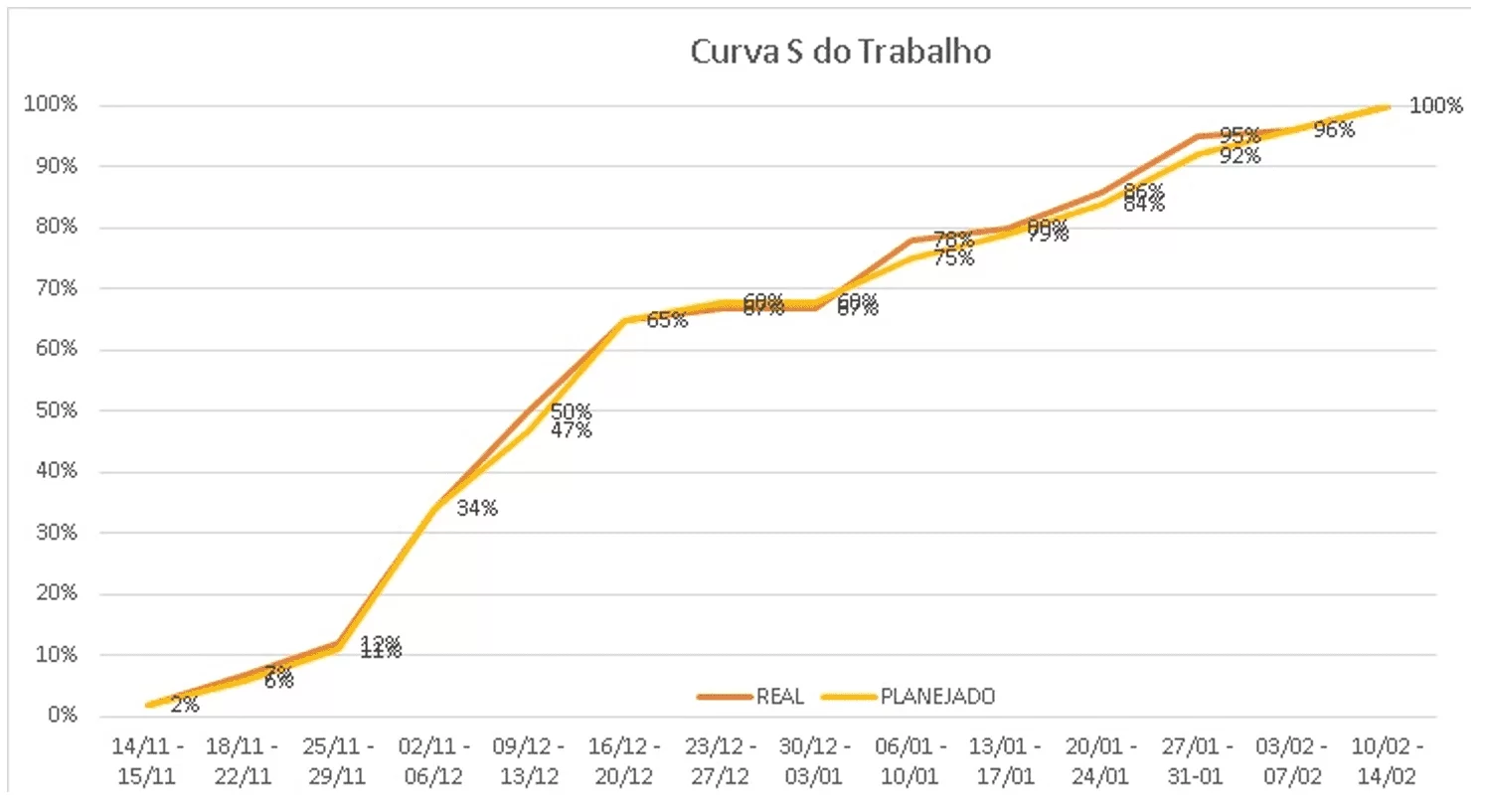

Debido a que el inicio de la inspección fue un jueves, la primera semana tuvo solo dos días de inspección y la última semana cuatro, que, sumado a la paralización de dos semanas debido al receso de fin de año, duró catorce semanas de carreras.

En el cuadro 1 figura un resumen de los acontecimientos ocurridos durante las catorce semanas previstas para las actividades.

Cuadro 2: Resumen

| SEMANA | DESCRIPCIÓN |

| UNO | Como estaba previsto, sin obstáculos. |

| DOS | Salió según lo planeado, terminó con un avance de 1p.p. |

| TRES | Hubo imprevistos puntuales, pero sin afectar la vía crítica. Mantuvo el avance de 1p.p. |

| CUATRO | Sin grandes evoluciones, terminó según lo planeado. |

| CINCO | Ligeramente acelerado y sin nuevos imprevistos. Finalizó con 3p.p. de avance. |

| SEIS | De nuevo con imprevistos puntuales, logró mantener lo previsto para la semana. |

| SIETE | Con la mitad de la capacidad debido al receso navideño, las actividades evolucionan más lentamente. Terminó con un retraso de 1p.p. |

| OCHO | No hubo actividades de mantenimiento debido al receso de Año Nuevo. |

| NUEVE | La semana después de los recesos, hubo una aceleración de las actividades para compensar el cierre de la semana anterior. Finalizó con 3p.p. de avance. |

| DIEZ | Siguió a paso lento, sin obstáculos. Terminó con un avance de 1p.p. |

| ONCE | Según el ritmo de semanas anteriores y sin problemas de aspecto material y humano, finalizó con avance de 2p.p. |

| DOCE | Salió según lo planeado, terminando con un avance de 3p.p. |

| TRECE | Afectadas por una avería en un componente del sistema de suministro de combustible del motor, las actividades continuaron más lentamente, sin embargo, la semana terminó sin retrasos en el cronograma. |

| CATORCE | Con la inspección prácticamente terminada y sin obstáculos, se completó de acuerdo con la planificación. |

Fuente: Archivo del jefe de la línea de mantenimiento. p.p. = Puntos porcentuales.

En la Tabla 7, podemos observar que los cambios realizados después de los datos recopilados con la inspección del S-70 8903 fueron precisos con la línea de trabajo REAL casi coincidente con la línea de trabajo planificada.

Figura 7: Curva S

Las inspecciones de las aeronaves S-70 8903 y S-70 8914 se planificaron durante 50 días hábiles y 59 días hábiles, respectivamente, mientras que la antigua planificación representó la inspección en 70 días hábiles. El promedio histórico de esta aerolínea fue de siete meses por inspección PMI-I, mientras que con esta planificación, las dos inspecciones, juntas, duraron seis meses.

En la Figura 8 podemos observar la construcción de la ruta crítica (en rosa) por la línea de tiempo. Se denomina crítico porque es la “columna vertebral” de la planificación correspondiente a aquellas tareas que no tienen margen de retraso, es decir, retrasan o adelantan el plazo para toda la inspección.

Figura 8: Ruta crítica

A pesar de los obstáculos encontrados en las inspecciones de ambas aeronaves, hubo un gran esfuerzo para que la realización de tareas críticas se mantuviera a la altura, donde incluso con los retrasos observados, no permitieron que hubiera un retraso en el cronograma general planificado.

Se observaron ahorros superiores al 60% del coste total de inspección en relación con el modelo de inspección previo al estudio con un aumento de la eficiencia (reducción de tiempo) en más del 100%.

4. CONSIDERACIONES FINALES

El Proyecto logró claramente su objetivo, reduciendo los costos de inspección, traducido en reducir el tiempo de ejecución de las tareas en más del 50%, optimizando la secuenciación de las actividades con un uso eficiente de los recursos materiales y humanos. Se agregó una nueva cultura organizacional en la gestión de procesos en la línea de mantenimiento donde todos los involucrados en el proceso fueron sometidos a una nueva dinámica de control y ejecución.

En línea con lo presentado, estudios similares con aplicación de metodología lean siguen la misma línea de implementación y ejecución de la metodología, como es el caso de Bernard (2017), cuya investigación aportó una visión clara de los beneficios de la implementación de la metodología lean en entornos hospitalarios. Los beneficios implican mejoras operativas en la optimización de procesos, aumento de la satisfacción del paciente, reducción del tiempo de espera, aumento de la motivación de los empleados, reducción de costos, compromiso del equipo hospitalario, etc. En Lindgren (2001), el estudio analiza la implementación de la metodología lean, especialmente en EMBRAER, una empresa brasileña de fabricación de aviones. La investigación muestra un resultado robusto y consistente en términos de racionalización de procesos, recursos y burocracia.

REFERENCIAS

BERNARDO, Vítor Zanetti. Melhorias Na Gestão Estratégica Hospitalar Com A Utilização Do Lean Six Sigma: Uma Contribuição Teórica, São Carlos, 2017.

FERREIRA, Renata. Sistemas Lean. Volume 1, Belo Horizonte, 2018.

KNAPP, Jake.; ZERATSKY, John.; KOWITZ, Braden. Sprint – o método usado no google para testar e aplicar novas ideias em apenas cinco dias, Rio de Janeiro, 2017.

LINDGREN, Paulo Cesar Corrêa. Implementação Do Sistema De Manufatura Enxuta (Lean Manufacturing) Na Embraer, Taubaté, 2001.

MARTINS, Gabriel Kazuo Kimura. Implementação De Uma Sistemática Para Resolução De Problemas Na Origem: Um Estudo De Caso Em Uma Empresa Do Segmento De Duas Rodas Do Polo Industrial De Manaus, Manaus, 2020.

MACHADO, Márcio Cardoso.; URBINA, Lígia Maria Soto.; ELLER, Michelle Aparecida Gomes. Planejamento de uma linha de manutenção de aeronaves. Aplicação dos conceitos de balanceamento, São Carlos, 2010.

OLIVEIRA, Guilherme Bueno De. Ms Project & Gestão De Projetos, São Paulo, 2005.

[1] Licenciado en Ingeniería Mecánica. ORCID: 0003-4807-8555.

[2] Licenciado en Ingeniería Mecánica. ORCID: 0002-5572-8221.

[3] Licenciado en Ingeniería Mecánica. ORCID: 0001-5322-4735.

[4] Consejero. ORCID: 002-8897-9166.

Enviado: Junio de 2021.

Aprobado: Diciembre de 2021.