ORIGINALER ARTIKEL

ALMEIDA, Rodrigo Tito de [1], MACHADO, Marcos André [2], MACEDO, Amarildo [3], LUZ, Iremar Bezerra da [4]

ALMEIDA, Rodrigo Tito de. Et al. Prinzipien der Lean-Methoden , die in einer Wartungspläne in einer Fluggesellschaft angewendet werden bei einer Fluggesellschaften : eine Fallstudie des Flugzeugs (Hubschraubermodell S-70). Revista Científica Multidisciplinar Núcleo do Conhecimento. Jahrgang 06, Ed. 12, Vol. 11, S. 31-47. Dezember 2021. ISSN: 2448-0959, Zugangslink: https://www.nucleodoconhecimento.com.br/engineering-maschinenbau/fluggesellschaften

ZUSAMMENFASSUNG

Die Instandhaltung von Luftfahrzeugen und ihren Bauteilen ist eine komplexe Tätigkeit und muss von zuständigen Stellen oder Unternehmen durchgeführt werden, die stets um die Effizienz der durchgeführten Arbeiten besorgt sind, um die Sicherheit der Luftverkehrs Tätigkeit zu gewährleisten. Um diese Effizienz zu gewährleisten und die Sicherheit in der Instandhaltung zu erhöhen, wurden im Bereich der luftfahrttechnischen Instandhaltung eine Reihe von Methoden entwickelt und angewendet. Um alle Prozesse in der Wartungspläne zu optimieren, wurde eine Sequenzierung der Aufgaben vorgeschlagen, die bei einer regelmäßigen Inspektion des S-70-Flugzeugs, eines Hubschraubers der amerikanisches Unternehmen Sikorsky Aircraft Corporation, in einer Werkstatt in der Stadt Manaus / AM durchgeführt werden. Die Entwicklung der vorgeschlagenen Methodik begann im Mai/2019 mit einem Treffen zwischen den verantwortlichen Workshop-Managern und den Entwicklern der Methodik, und es wurde eine Studiengruppe eingerichtet, um alle Prozesse zu identifizieren, eine effektive Reihenfolge für die Durchführung von Inspektionskosten abzugrenzen und Möglichkeiten zur Optimierung der Anwendung der in der Instandhaltungspläne verfügbaren Ressourcen zu untersuchen. Nach dieser Linie wurde die Methodik nach der Planungsphase in der Beta-Version im ersten Flugzeug angewendet, wo es möglich war, in der Praxis alle Hindernisse zu kompilieren, um den Prozess zu verbessern. Nach den notwendigen Anpassungen wurde das Projekt in einem anderen Flugzeug erneut angewendet, wobei die bei der vorherigen Inspektion aufgetretenen Probleme behoben wurden. Mit der Anwendung der vorgeschlagenen Methodik war es möglich, die Zuweisung von personellen und materiellen Ressourcen zu verbessern sowie die Inspektionszeit zu optimieren, indem von einem historischen Durchschnitt von sieben Monaten auf nur drei Monate reduziert und die ursprünglichen Erwartungen übertroffen wurden.

Schlüsselwörter: Flugzeugwartung, Aufgabenreihenfolge, effektiv, Methodik.

1. EINLEITUNG

Nach dem Zweiten Weltkrieg erlebte die Welt einen tiefgreifenden Wandel in den Beziehungen zwischen den Nationen. Unter der Führung Japans wanderte die Welt von einer Managementmethoden, bekannt als Fordismus, die durch große Bestände an Rohstoffen und Endprodukten gekennzeichnet war, Produktionslinien, die unabhängig von der Nachfrage und Zentralisierung des gesamten Prozesses arbeiteten, zu einem neuen Toyotismus, der als Merkmale die Produktion auf Abruf hatte, also ohne die Notwendigkeit großer Lagerhäuser für Bestände, Dezentralisierung der Produktionskette, Outsourcing zahlreicher Teile des Prozesses und Konzentration auf die Qualität des Endprodukts.

So kam die Lean-Methoden oder Toyotismus, die auf einem reduzierten, schlanken Modell basiert. Ziel ist es, alle Prozesse zu optimieren, wobei der Schwerpunkt darauf liegt, die verfügbaren Ressourcen optimal zu nutzen, Verschwendung zu vermeiden und sich auf das Wesentliche zu konzentrieren. Die Methode zielt darauf ab, immer besser zu produzieren, die für den vollen Betrieb und die Ausführungszeit erforderlichen Ressourcen zu reduzieren und dem Kunden einen Mehrwert zu bieten. All dies ist möglich durch die Entwicklung innovativer Techniken, die Bewertung von Branchentrends und die ständige Überwachung des Wettbewerbs mit der Einführung von MASP (Methodik, Problem-Analyse-Schema), um bestehende Engpässe zu lösen, die den vollen Fluss der Aktivitäten verhindern, durch die Implementierung einfacherer und effizienterer Prozesse. Ein weiterer wichtiger Aspekt ist die Einführung von Managementsystemen, die Prozesse automatisieren. Datenanalyse- und Steuerungstechnologien ermöglichen es Managern, klarer mit automatisierten strategischen Aktionen umzugehen und immer weniger manuelle, sich wiederholende, komplexe und bürokratische Verfahren zu nutzen.

Bei der Analyse eines Systems ist es neben der Vermeidung notwendig, das Wiederauftreten des Problems zu vermeiden, so dass Verschwendung vermieden wird, sowie bei der Qualifizierung und dem Lernen derjenigen, die es lösen. Laut Sobek und Smalley (2010) ist es wichtig, Fähigkeiten bei allen Mitarbeitern zu entwickeln, unabhängig von der Position des Berufs. In den 1970er Jahren wurde vom Japaner Seiichi Nakajima ein Tool namens TPM mit dem Ziel entwickelt, die Effizienz eines Produktionsprozesses durch die strukturierte Implementierung seiner acht Stützpfeiler maximal zu steigern, Ausfälle zu minimieren, produktive und vollständige Wartung zu fördern. TPM konzentriert sich auf die Wartung seiner Maschinen und Anlagen und schätzt auch die Beteiligung aller, schafft Engagement und spiegelt sich direkt in Produktivität und Produktqualität wider. All dies ist nur möglich durch eine Änderung der Haltung und Denkweise, die Einführung einer neuen Organisationskultur mit dem eingeführten TPM-Tool.

Das TPM wurde schnell in Lean Manufacturing integriert, zusammen mit seiner breiten Palette von Werkzeugen, die ein gemeinsames Ziel erreichen wollen, nämlich die größtmögliche Stabilität zu fördern, eine unverzichtbare Voraussetzung für das Funktionieren des Lean-Modells. Seine acht Säulen sind: Autonome Wartung, Geplante Wartung, Qualitätspflege, Spezifische Verbesserungen, Erstkontrolle, Schulung, Sicherheit und Umwelt, Administratives TPM.

In diesem Zusammenhang hat sich das standardisierte Prozessmanagement Modell in der Wartungspläne eines Sikorsky S-70-Flugzeugs als ineffizient erwiesen, mit großen Schwierigkeiten bei der Messung und Abrechnung der ausgeführten Aufgaben, da das Modell die Teilaufgaben, die die Hauptaufgaben darstellen, nicht quantifizieren kann, was zu einem Mangel an Präzision der Kosten jeder Phase führt. Der Mangel an Standardisierung und Sequenzierung der täglich auszuführenden Aufgaben führt zu einem Missverhältnis zwischen den Werkstätten, die für die Ausführung der Aufgaben verantwortlich sind, die jedem Flugzeugsystem entsprechen, wodurch Wartungs Engpässe entstehen, beispielsweise aufgrund der gemeinsamen Nutzung von Unterstützungs Ausrüstung und kalibrierten Werkzeugen. Darüber hinaus gibt es interdisziplinäre Teilaufgaben, die die Beteiligung von zwei oder mehr Workshops erfordern, was ohne die Standardisierung von Maßnahmen ebenfalls Engpässe geschaffen hat, die sich direkt auf den Zeit- und Kostenaufwand von Inspektionen auswirken.

Laut Yaman (2008) besteht der Zweck einer Produktionslinie darin, die Effizienz des Produktionssystems zu steigern, indem das Verhältnis zwischen den beabsichtigten Ergebnissen und den effektiven Produktionskosten maximiert wird.

Laut Ford (1997) sind die Organisation und Abfolge von Instandhaltungs Aktivitäten wichtige Themen, die bei der Tätigkeit der Luftfahrt Wartung beachtet werden müssen. Für den Autor, obwohl das Wartungshandbuch und die Aufgabenkarten die zu befolgenden Verfahren angeben, besteht ein Potenzial für Abweichungen zwischen Papierverfahren und der Art und Weise, wie die Arbeit tatsächlich ausgeführt wird, Machado; Urbina und Eller (2010).

Die vorliegende Arbeit ist durch die Notwendigkeit der Standardisierung und Sequenzierung von Aufgaben gerechtfertigt, die in der vorbeugenden Wartung Linie eines S-70-Flugzeugs ausgeführt werden sollen. Das aktuelle Instandhaltungsprozess Modell priorisiert die Phasen der Aktivitäten jeder Werkstatt nicht korrekt, was zu einer außer Kontrolle auf allen Ebenen auszuführenden Aufgaben führt, wodurch es unmöglich wird, Unteraufgaben zu quantifizieren, die einen großen Teil der Hauptaktivitäten ausmachen, wodurch die tatsächlichen Kosten jeder Phase ungenau werden.

In Anbetracht dessen schlägt dieses Projekt vor, die Prozesse in der Wartungspläne des S-70-Flugzeugs durch effiziente Planung, Identifizierung der prozesse in der luftfahrttechnischen Wartungspläne, Entwicklung optimierter Lösungen und Definition einer effektiven Reihenfolge für die Durchführung von Wartungsaufgaben zu optimieren, um eine maximale Effizienz des Einsatzes von Material und Personal im Wartungsprozess zu gewährleisten.

Eine Studiengruppe wurde eingesetzt, um die Probleme zu identifizieren, Lösungen vorzuschlagen, die mit der Realität der Instandhaltungslinie vereinbar sind, und sie zu testen, die Ergebnisse zu sammeln und die erforderlichen Korrekturen vorzunehmen. Die Gruppe definierte die Verwendung der Software “MS-PROJECT” als Werkzeug für die Sequenzierung und Automatisierung von Wartungsaufgaben, wobei das gleiche nach dem Format von “SPRINTS” geformt ist, wobei jeder Sprint einer Phase und einem Wartungsniveau entspricht, basierend auf dem Handbuch der Inspektionen des Herstellers.

2. METHODIK

2.1 DIE SUCHE

Dieser Artikel wurde im Laufe des Jahres 2019 in einer Fluggesellschaft von Manaus – AM durchgeführt, die Hubschrauber Modell S-70 Sirkosky betreibt und aus quantitativer und angewandter Perspektive abzielt, wobei als Struktur das Prozessmanagement auf die Wartungslinie eines S-70-Flugzeugs angewendet wird. Die Studie wurde objektiviert und eine Studiengruppe gebildet, um die Probleme zu analysieren, Lösungen vorzuschlagen und die Änderungen zu testen.

2.2 GRUNDGESAMTHEIT UND STICHPROBE

Die Gruppe bestand aus einem Instandhalter aus jeder der fünf Werkstätten, dem erfahrensten, zwei Instandhaltungsinspektoren und dem Leiter der Linienwartung.

2.3 INSTRUMENTE

Es wurde definiert, die Verwendung der Software “MS-PROJECT” bei der Automatisierung und Quantifizierung von Wartungsaufgaben, mit der Zwischenprüfung namens “PMI-I”.

2.4 DATENERHEBUNG

Die Daten stammen aus dem Herstellerhandbuch “TM 1-2840-248-23&P” und dem integrierten Management- und Logistiksystem der Fluggesellschaft.

2.5 STUDIENVERFAHREN

Es fanden fünf Sitzungen der Studiengruppe statt, in denen die durchzuführenden Papiere in “SPRINTS” unterteilt wurden, und das Konzept der Google-Methodik wurde angewendet, wobei die Ergebnisse in den folgenden Sitzungen diskutiert wurden. Beim ersten Treffen wurde jeder Workshop vorgeschlagen, um alle Probleme, die den Wartungsfluss historisch beeinflusst haben, durch empirische Optik zu untersuchen, da es keinen statistischen Sektor der Linie gab. Darüber hinaus wurde jeder Sektor gebeten, eine sequenzielle Beziehung aller Wartungsaktivitäten herzustellen, die notwendig waren, aber im Wartungsplan des Flugzeugherstellers nicht vorgesehen waren, um dem tatsächlichen Wartungsaufwand so nahe wie möglich zu kommen.

Mit dem zweiten Treffen fand die Aufteilung der Inspektion in 6 Sprints statt, nämlich: Sprint 1 – Vorbereitung des Flugzeugs für die Inspektion, Sprint 2 – Demontage des Flugzeugs, Sprint 3 – Große Inspektionen, Sprint 4 – Kleinere Inspektionen, Sprint 5 – Flugzeugmontage und Sprint 6 – Kontrollen. Sprint 1 und 2 wurden mit Teppichboden ausgelegt , um die effizienteste Reihenfolge der Aufgaben zu finden und Engpässe im Ablauf der Wartungsaktivitäten zu vermeiden.

In der dritten Sitzung wurde das Etatering von Sprint 3 durchgeführt, was Wartungsaufgaben entspricht, die im Verhältnis zur Durchschnittszeit viel mehr Zeit in Anspruch nehmen. Es wurde auch festgelegt, dass in der Nachmittagsphase eines jeden Freitags keine Wartungsarbeiten geplant waren, um Zeit für die Lösung von Problemen oder administrativen Verzögerungen zu haben.

Das vierte Treffen wurde genutzt, um alle bisher gesammelten Informationen mit dem Feedback der beteiligten Parteien zusammenzustellen und zu verarbeiten, zusammen mit der Erhebung des Bedarfs an notwendigen und speziellen kalibrierten Werkzeugen und Teppichböden der Sprint 4 und 5.

Im fünften und letzten Meeting wurde Sprint 6 mit Teppichboden ausgelegt und alle aus den vorherigen Meetings gesammelten Informationen sowie das Feedback aus der gesamten Studie und die Präsentation der gesamten Planung zusammengestellt, die zur Ausführung bereit waren.

2.6 EINSCHRÄNKUNGEN DER STUDIE

Notwendigkeit einer täglichen Überwachung der Planung, da nur die Quantifizierung der Aktivitäten automatisiert wurde, die Überwachung nicht. Anpassungsfähigkeit und/oder Managementkapazität des Supervisors, da dieses Management durch eine Rotation mit den Betreuern der Wartungswerkstätten selbst erfolgt. Historische Daten, die älter als fünf Jahre waren, konnten nicht abgerufen werden, da es keine Aufzeichnungen gab. Es gab Schwierigkeiten mit der Logistik und den Mangel an Ersatzteilen in einer rechtzeitigen Weise, die, zusätzlich zu dem Mangel an kalibrierter Ausrüstung, den Entwicklungsfluss der Aktivitäten behinderte.

2.7 DATENANALYSE

Am Ende des ersten Inspektionszyklus nach der Implementierung der Methodik wurde eine statistische Analyse durchgeführt, um die Ergebnisse von vorher und nachher zu vergleichen.

3. ERGEBNISSE UND DISKUSSION

Laut Knapp; Zeratsky und Kowitz (2017), das Sprint-Konzept der Google-Methodik ist weit verbreitet, vor allem in Startups, aufgrund seiner Agilität bei der Entwicklung des Projekts. Grundsätzlich besteht es aus einem Fluss von Aktionen, die fünf Tage dauern, und jeder Tag entspricht einer Phase der Entwicklung des Projekts. Tag eins – Verstehen, Tag zwei – Unentschieden, Tag drei – Entscheiden, Tag Vier – Prototyp und Tag Fünf – Test, als Prototyp in Abbildung 1 unten gezeichnet. Aufgrund der Besonderheiten dieser Fluggesellschaft war es nicht möglich, in fünf Tagen abgehalten zu werden, aber fünf Sitzungen wurden nach dem Standard der Methodik abgehalten.

Abbildung 1: Flussdiagramm der Google-Methodik.

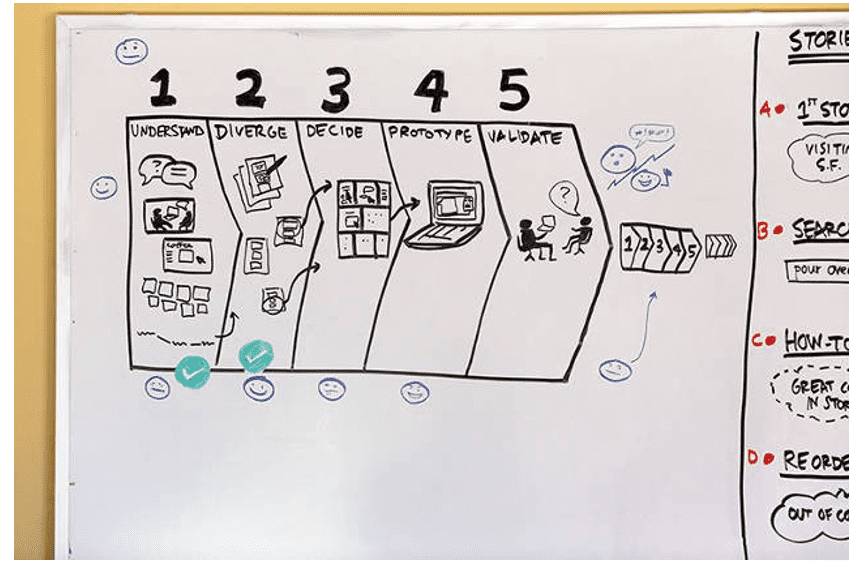

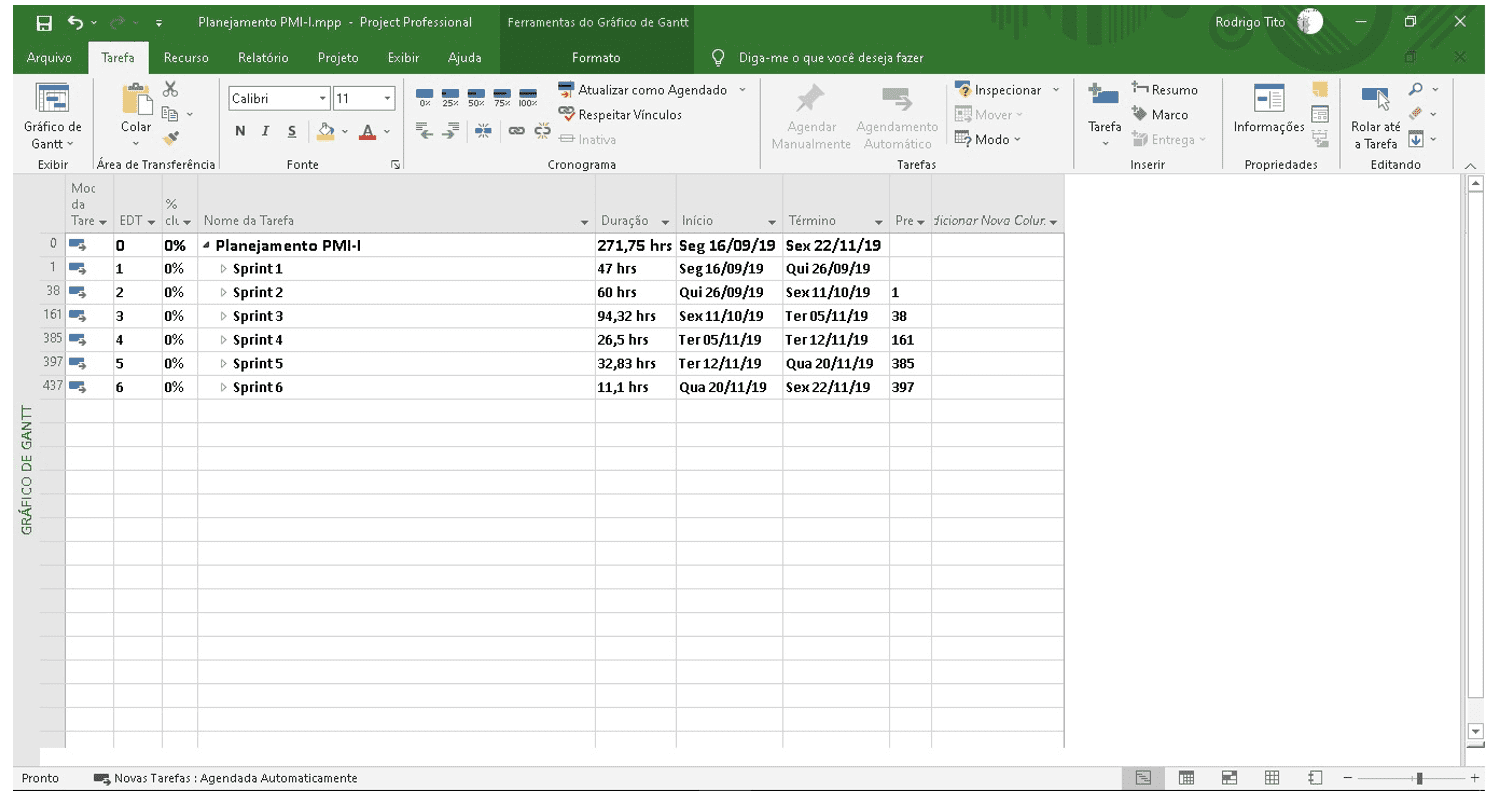

Der Prototyp wurde in der MS-Project-Software Strukturiert, Oliveira (2005), ist in sechs Phasen unterteilt, auch Sprint genannt. Jeder der Sprint entsprach einem Evolutionsschritt. Sprint eins ist die Phase der Vorbereitung des Flugzeugs für Wartungsarbeiten, in der die Verkleidungen (abnehmbarer Rumpf) für eine bessere Reinigung entfernt werden. Sprint zwei entspricht dem Demontageschritt der Komponenten, die von den Werkstätten auf Wartungsbänken inspiziert/ausgetauscht werden. Um den von der Parkinsonschen Gesetztheorie beschriebenen Effekt zu vermeiden, wurde der dritte Sprint modelliert, der der Inspektion Priorität für Aktivitäten einräumt, die viel Zeit in Anspruch nehmen. Die Konzentration dieser Aktivitäten in einem bestimmten Zeitraum führte zu einer größeren Vorhersehbarkeit des Arbeitsaufwands und definierte den Punkt, an dem es einen Höhepunkt der Arbeit gibt und somit ein größerer Bedarf an menschlichen und materiellen Ressourcen besteht. Für den vierten Sprint waren die anderen Inspektionen, die als “minor inspections” bezeichnet wurden, dh solche, die weniger Ausführungszeit erforderten oder einfacher durchzuführen waren. Sprint fünf ist die Montagephase aller Komponenten und Liebkosung entfernt. In Sprint sechs wurden alle Kontrollen konzentriert, die nach der Wartung einer Reihe von elektronischen Komponenten notwendig sind. Diese Konzentration war notwendig, weil die Kontrollen mit kalibrierten Geräten durchgeführt wurden, die in den meisten Fällen entweder aufgrund von Ausfällen oder aufgrund der hohen Nachfrage nach ihrer Verwendung nicht verfügbar waren, und durch die Konzentration auf einen bestimmten Zeitraum kann man genau wissen, in welchem Zeitraum solche Geräte verwendet werden würden.

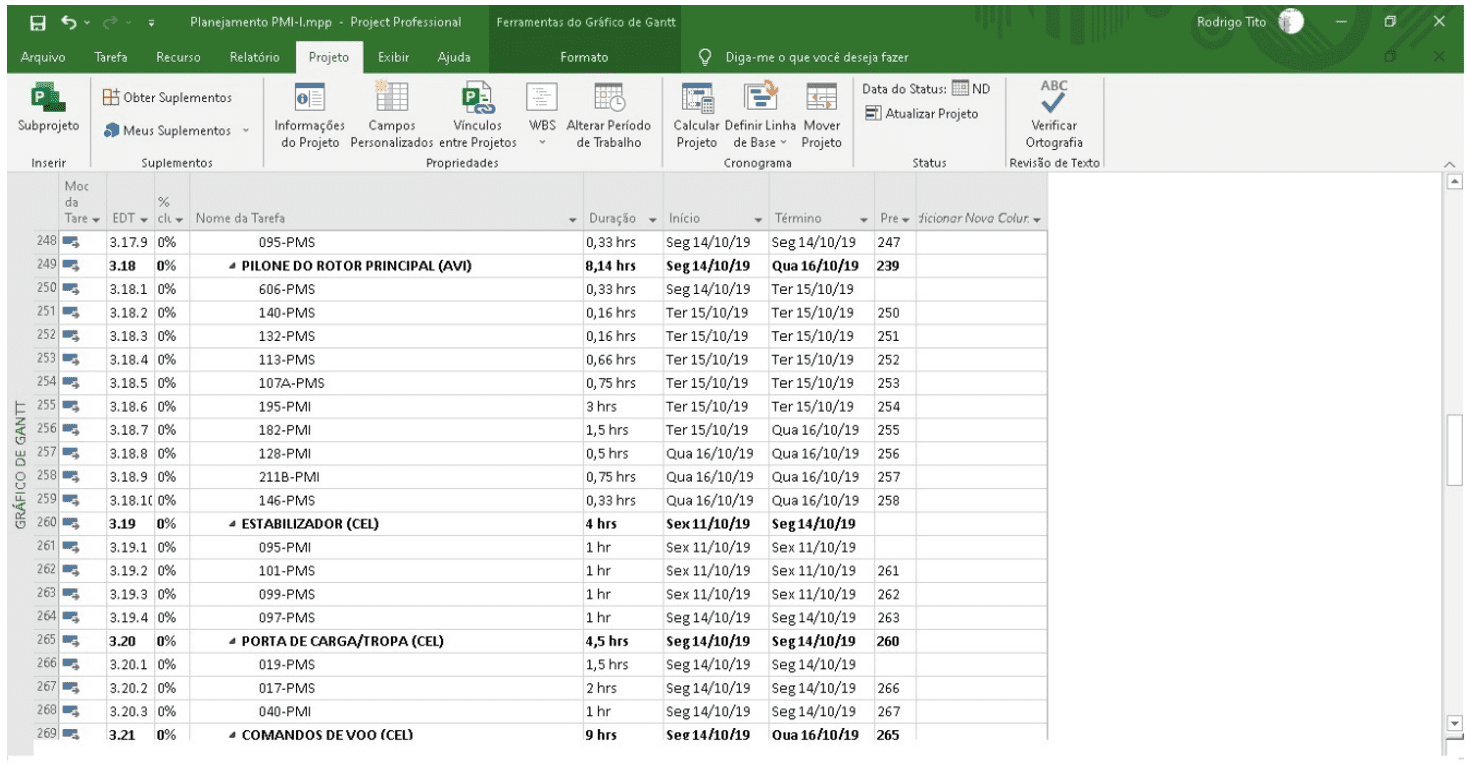

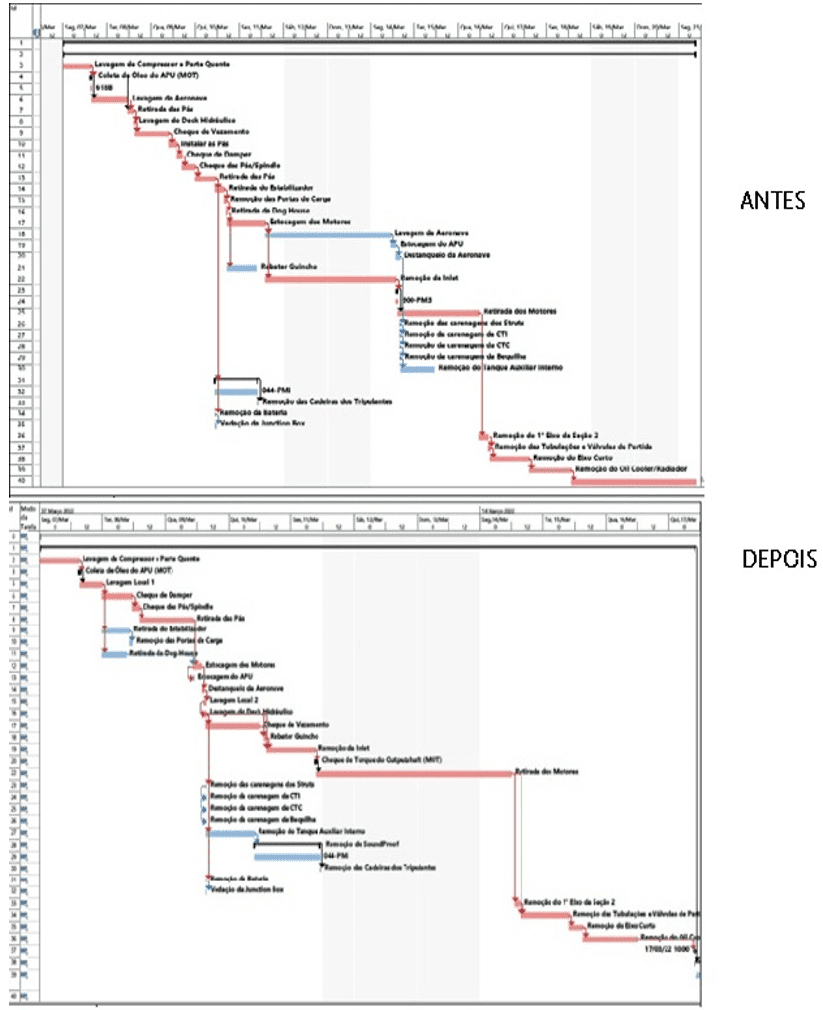

Die folgenden Abbildungen veranschaulichen die Strukturierung der in ihrer analytischen Form entwickelten Prüfplanung, Abbildung 2, und in der Grafik von Gantt, Abbildung 3. Wartungsaktivitäten wurden intelligent sequenziert, um einen konstanten Fluss zwischen einer Aufgabe und ihrem Vorgänger zu gewährleisten, wodurch die Ausführungszeit und Konflikte miteinander reduziert werden.

Abbildung 2: Software Strukturierungsmodell

Abbildung 3: Software Strukturierungsmodell im Gantt-Diagramm

Die Aufgaben wurden so sequenziert, dass die Aktivitäten effizient ablaufen und die Aufgaben, die einen Engpass verursachen würden, entweder durch die gemeinsame Nutzung von häufig verwendeten Geräten wie Hebezeugen oder durch kalibrierte Werkzeuge aufgehoben wurden. Größere Aufgaben wurden in kleinere Aufgaben unterteilt, die als Unteraufgaben bezeichnet wurden, was zu einer größeren Flüssigkeit der Aktionen und einer besseren Messung des Inspektionsfortschritts führte, wie in der folgenden Abbildung dargestellt.

Abbildung 4: Software Strukturierungsmodell – Analytische Form

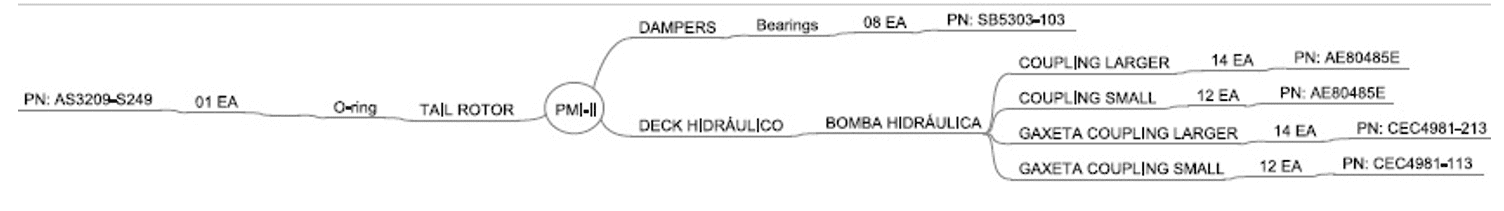

Ein Briefing wurde mit den Workshop-Spottern durchgeführt, um das Projekt zu starten und zu standardisieren, dass jeden Donnerstag ein kurzes Treffen stattfinden würde, um die geplanten und durchgeführten zu vergleichen, notwendige Anpassungen vorzuschlagen und die Aktivitäten der folgenden Woche zu lesen. Die erste Maßnahme, die ergriffen wurde, war die Umsetzung der Methodik von “B.O.M (Bill of Materials)” in allen Werkstätten, um den Engpass des Logistikflusses zu mildern und mehr Vorhersehbarkeit und Antizipation der für Wartungsaufgaben verwendeten Materialien zu ermöglichen. Dies lieferte Wissen mit Antizipation und Genauigkeit alle notwendigen Materialien und wann sie in Inspektionsaktivitäten benötigt würden.

Abbildung 5: B.O.M – Anpassung

Wie in Abbildung 5 zu sehen ist, wurde der gesamte Bedarf an Material aus den Werkstätten in Betracht gezogen, das für die Durchführung aller Wartungsarbeiten ohne Unterbrechung der Dienste erforderlich ist. Das Projekt wurde an zwei Flugzeugen nacheinander getestet, die auf der Flugzeugregistrierung S-70 8903 und S-70 8914 durchgeführt wurden.

3.1 FLUGZEUGE S-70 8903

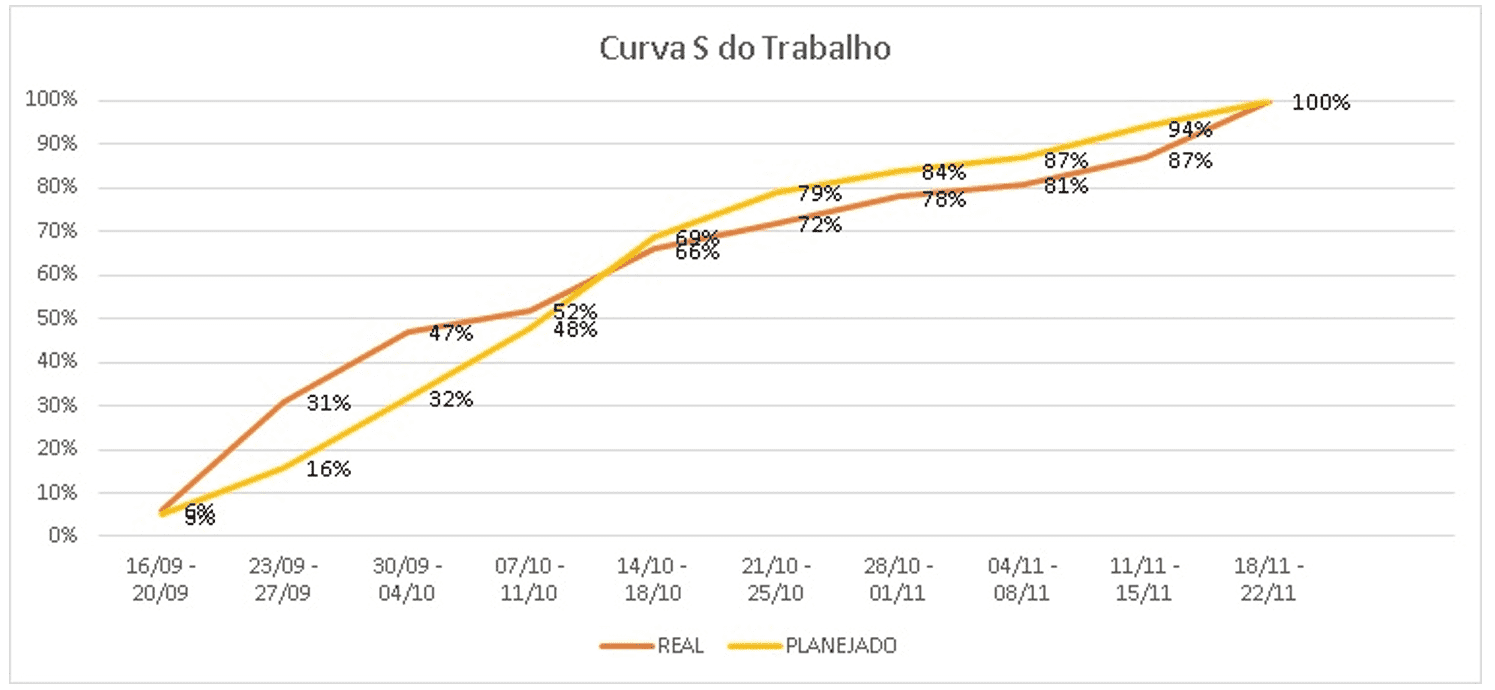

Die Inspektion der S-70 mit der Nummer 8903 sollte zehn Wochen dauern, vom 16.09.19 bis zum 22.11.19, wobei die Entwicklung wöchentlich gemäß der folgenden Tabelle aktualisiert wurde. Tabelle 1 enthält eine Zusammenfassung der Ereignisse während der zehn Wochen, die für die Aktivitäten geplant sind.

Tabelle 1: Zusammenfassung

| WOCHE | BESCHREIBUNG |

| EINS | Keine Terminverzögerungen. Früh um 13 Uhr fertig. |

| ZWEI | Es gab eine Beschleunigung in der Leistung der Aktivitäten. Es endete früh um 15 Uhr. |

| DREI | Die Produktion lag deutlich über planmäßig, erkannte aber einen Umkehrtrend der Kurve S. Wurde früh bei 15p.p. beendet. |

| VIER | Verzögerung bei der Lieferung neuer Geräte, was zu einem Dominoeffekt auf Unteraufgaben führte, bei denen seine Vorgänger mit dem Zusatz eines Anstiegs der Nachfrage nach Arbeitskräften an anderen Wartungsfronten ausgeführt werden mussten. Es endete früh bei 4p.p. und mit einem starken Umkehrtrend in der Kurve. |

| FÜNF | Es wurde durch logistische Probleme und gering verfügbare Arbeitskräfte beeinträchtigt, die durch die Produktion von Werkstätten gemildert wurden, die keine Verzögerungen bei der Materiallieferung erlitten. Erste Woche unter Plan, endete spät um 15 Uhr. |

| SECHS | Einige Geräte kamen herein. Eine Nachtschicht wurde geschaffen, um den ankommenden Materialien den Fluss zu geben und die Arbeitszeit zu verlängern, um die Nichtverfügbarkeit von Humanressourcen zu minimieren. Beendet mit einer Verzögerung von 7p.p. |

| SIEBEN | Die Nachtschicht erwies sich als effizient, so dass sich die Verzögerung stabilisierte. In Bezug auf die Logistik gab es keine wesentlichen Veränderungen. Beendet mit einer Verzögerung von 6p.p. |

| ACHT | Es wurde das Werkstattpersonal ohne Verzögerungen für verzögerte Workshops neu entwickelt, so dass der kritische Pfad ohne Hindernisse aufrechterhalten werden konnte. Beendet mit einer Verzögerung von 6p.p. |

| NEUN | Der Materialfluss verbesserte sich, ebenso wie die Ankunft der Ausrüstung, die benötigt wird, um den Test des Kraftstoffsystems durchzuführen, das die Motoren antreibt. Ein solcher Test hätte in der zweiten Woche durchgeführt werden müssen und den wirkungsvollsten Dominoeffekt verursacht. Die Rate der Nichtverfügbarkeit von Arbeitskräften stieg jedoch aufgrund des Beginns einer Inspektion eines anderen Flugzeugs parallel zu diesem Flugzeug. Beendet mit einer Verzögerung von 7p.p. |

| ZEHN | Ankunft des restlichen Materials zur Fertigstellung. Geplant war eine Task Force mit punktueller Paralisierung und all den zusätzlichen Anforderungen, um alle verfügbaren Personalkapazitäten zusammen mit der Nachtschicht einzusetzen. Es ist planmäßig vorbei. |

Quelle: Archiv des Leiters der Instandhaltungslinie. p.p. = Prozentpunkte.

Gemäß Abbildung 6 können wir, übersetzt durch die Kurve S, die gesamte Entwicklung der Aktivitäten nach Wochen während des geplanten Zeitraums verfolgen. Es ist möglich, die Zusammenfassung von Tabelle 1 und die Auswirkungen der Hindernisse auf die Dienste im Laufe der Wochen sowie die Schwierigkeit, die verzögerten Aktivitäten gleichzeitig mit den für die jeweilige Woche geplanten Aktivitäten durchzuführen, klar zu beobachten.

Abbildung 6: Kurve S

Nach der Inspektion wurde eine Analyse der gewonnenen Daten durchgeführt, um die Hindernisse zu verstehen und die Prozesse zu verbessern. Es wurde festgestellt, dass es eine Überdimensionierung der Ausführungszeit der Aufgaben der Wochen zwei und drei gab, während es eine Unterdimensionierung der Aufgaben der Wochen fünf und sechs gab. Die notwendigen Anpassungen wurden im Zeitaspekt vorgenommen. Es gab auch einige spezifische Konflikte nach einigen Aufgaben, und ihr kritischer Pfad wurde angepasst. Nach Anpassungen wurde die Planung erneut auf der Flugzeugkennzeichen S-70 8914 getestet.

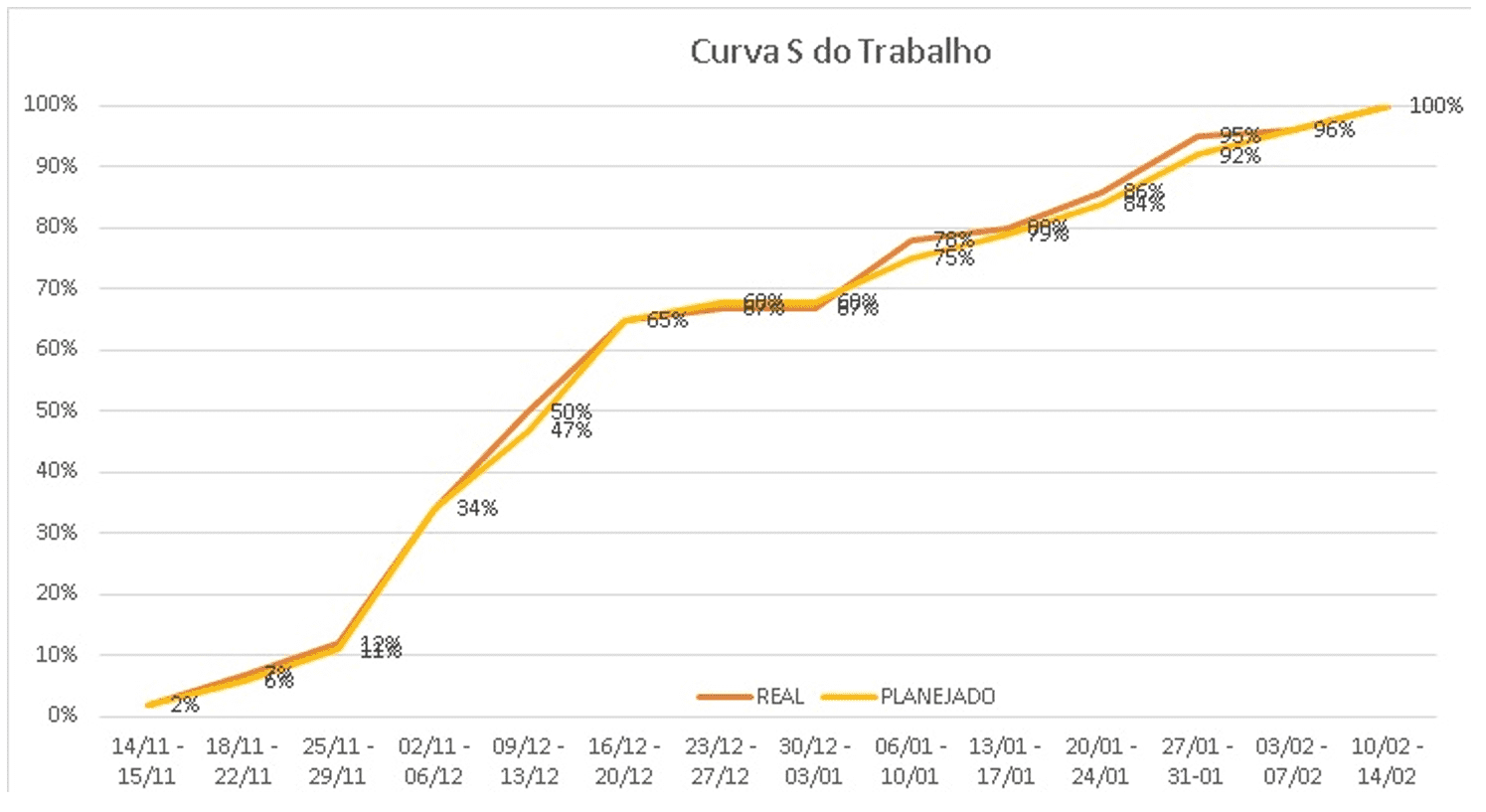

3.2 S-70 8914

Da der Beginn der Inspektion an einem Donnerstag stattfand, hatte die erste Woche nur zwei Inspektionstage und die letzten vier Wochen, die zusammen mit der Paralisierung von zwei Wochen aufgrund der Jahresendpause vierzehn Wochen dauerte.

Tabelle 1 gibt eine Zusammenfassung der Ereignisse während der vierzehn Wochen, die für die Aktivitäten geplant sind.

Tabelle 2: Zusammenfassung

| WOCHE | BESCHREIBUNG |

| EINS | Wie geplant, keine Hindernisse. |

| ZWEI | Es verlief nach Plan, endete mit einem Vorschuss von 1p.p. |

| DREI | Es gab punktuelle unvorhergesehene Ereignisse, aber ohne den kritischen Pfad zu beeinträchtigen. Hielt den Vorsprung von 1p.p. |

| VIER | Ohne größere Entwicklungen endete es wie geplant. |

| FÜNF | Leicht beschleunigt und ohne neue unvorhergesehene Ereignisse. Beendet mit 3p.p. Vorschuss. |

| SECHS | Wieder mit pünktlichen unvorhergesehenen Ereignissen, schaffte es, für die Woche geplant zu bleiben. |

| SIEBEN | Mit der Hälfte der Kapazität aufgrund der Weihnachtspause entwickelten sich die Aktivitäten langsamer. Es endete mit einer Verzögerung von 1p.p. |

| ACHT | Aufgrund der Neujahrspause gab es keine Wartungsarbeiten. |

| NEUN | Woche nach den Pausen gab es eine Beschleunigung der Aktivitäten, um den Shutdown der Vorwoche auszugleichen. Beendet mit 3p.p. Vorschuss. |

| ZEHN | Er folgte in einem langsamen Tempo, ohne Hindernisse. Beendet mit einem Vorschuss von 1p.p. |

| ELF | Entsprechend dem Tempo der vergangenen Wochen und ohne Probleme des materiellen und menschlichen Aspekts, endete mit einem Vorschuss von 2p.p. |

| ZWÖLF | Es verlief wie geplant und endete mit einem Vorschuss von 3p.p. |

| DREIZEHN | Betroffen von einem Ausfall einer Komponente des Kraftstoffversorgungssystems des Motors gingen die Aktivitäten langsamer weiter, die Woche endete jedoch ohne planmäßige Verzögerungen. |

| VIERZEHN | Nachdem die Inspektion praktisch abgeschlossen und ohne Hindernisse war, wurde sie gemäß der Planung abgeschlossen. |

Quelle: Archiv des Leiters der Instandhaltungslinie. p.p. = Prozentpunkte.

In Tabelle 7 können wir beobachten, dass die Änderungen, die nach den bei der Inspektion der S-70 8903 gesammelten Daten vorgenommen wurden, genau mit der REAL-Arbeitslinie übereinstimmten, die fast mit der geplanten Arbeitslinie übereinstimmte.

Abbildung 7: Kurve S

Inspektionen der Flugzeuge S-70 8903 und S-70 8914 waren für 50 Arbeitstage bzw. 59 Arbeitstage geplant, während die alte Planung die Inspektion in 70 Arbeitstagen berücksichtigte. Der historische Durchschnitt dieser Fluggesellschaft betrug sieben Monate pro PMI-I-Inspektion, während mit dieser Planung die beiden Inspektionen zusammen sechs Monate dauerten.

In Abbildung 8 sehen wir die Konstruktion des kritischen Pfads (in Rosa) entlang der Zeitachse. Sie wird als kritisch bezeichnet, weil sie das “Rückgrat” der Planung darstellt und jenen Aufgaben entspricht, die keinen Verzögerungsspielraum haben, d. h. sie verzögern oder verkürzen den Termin der gesamten Inspektion.

Abbildung 8: Kritischer Pfad

Trotz der Hindernisse, die bei den Inspektionen beider Flugzeuge festgestellt wurden, gab es große Anstrengungen, um die Ausführung kritischer Aufgaben auf dem neuesten Stand zu halten, wobei trotz der beobachteten Verzögerungen keine Verzögerung des geplanten Gesamtzeitplans zuließ.

Einsparungen von über 60% der gesamten Inspektionskosten wurden im Vergleich zum Inspektionsmodell vor der Studie bei einer Effizienzsteigerung (Zeitverkürzung) um mehr als 100% beobachtet.

4. ENDGÜLTIGE ÜBERLEGUNGEN

Das Projekt hat sein Ziel, die Inspektionskosten zu senken, klar erreicht, was zu einer Verkürzung der Ausführungszeit von Aufgaben um mehr als 50% führte und die Sequenzierung der Aktivitäten mit effizientem Einsatz von Material und Personal optimierte. Eine neue Organisationskultur wurde bei der Verwaltung von Prozessen in der Instandhaltungslinie hinzugefügt, in der alle am Prozess Beteiligten einer neuen Dynamik der Kontrolle und Ausführung ausgesetzt waren.

Im Einklang mit den vorgestellten folgen ähnliche Studien mit Anwendung der Lean-Methoden der gleichen Linie der Implementierung und Ausführung der Methodik, wie es bei Bernard (2017) der Fall ist, dessen Forschung einen klaren Überblick über die Vorteile der Implementierung der Lean-Methoden in Krankenhausumgebungen brachte. Zu den Vorteilen gehören operative Verbesserungen bei der Prozessoptimierung, erhöhte Patientenzufriedenheit, kürzere Wartezeiten, erhöhte Mitarbeitermotivation, Kostensenkung, Engagement des Krankenhausteams usw. In Lindgren (2001) analysiert die Studie die Implementierung der Lean-Methoden, insbesondere bei EMBRAER, einem brasilianischen Flugzeughersteller. Die Forschung zeigt ein robustes und konsistentes Ergebnis in Bezug auf die Rationalisierung von Prozessen, Ressourcen und Bürokratie.

VERWEISE

BERNARDO, Vítor Zanetti. Melhorias Na Gestão Estratégica Hospitalar Com A Utilização Do Lean Six Sigma: Uma Contribuição Teórica, São Carlos, 2017.

FERREIRA, Renata. Sistemas Lean. Volume 1, Belo Horizonte, 2018.

KNAPP, Jake.; ZERATSKY, John.; KOWITZ, Braden. Sprint – o método usado no google para testar e aplicar novas ideias em apenas cinco dias, Rio de Janeiro, 2017.

LINDGREN, Paulo Cesar Corrêa. Implementação Do Sistema De Manufatura Enxuta (Lean Manufacturing) Na Embraer, Taubaté, 2001.

MARTINS, Gabriel Kazuo Kimura. Implementação De Uma Sistemática Para Resolução De Problemas Na Origem: Um Estudo De Caso Em Uma Empresa Do Segmento De Duas Rodas Do Polo Industrial De Manaus, Manaus, 2020.

MACHADO, Márcio Cardoso.; URBINA, Lígia Maria Soto.; ELLER, Michelle Aparecida Gomes. Planejamento de uma linha de manutenção de aeronaves. Aplicação dos conceitos de balanceamento, São Carlos, 2010.

OLIVEIRA, Guilherme Bueno De. Ms Project & Gestão De Projetos, São Paulo, 2005.

[1] Bachelor in Maschinenbau. ORCID: 0003-4807-8555.

[2] Bachelor in Maschinenbau. ORCID: 0002-5572-8221.

[3] Bachelor in Maschinenbau. ORCID: 0001-5322-4735.

[4] Berater. ORCID: 002-8897-9166.

Eingereicht: Juni 2021.

Genehmigt: Dezember 2021.