ARTICOLO ORIGINALE

ALMEIDA, Rodrigo Tito de [1], MACHADO, Marcos André [2], MACEDO, Amarildo [3], LUZ, Iremar Bezerra da [4]

ALMEIDA, Rodrigo Tito de. Et al. Principi della metodologia Lean applicati in una linea di manutenzione di una compagnia aerea: un caso di studio di un aeromobile (elicottero modello S-70). Revista Científica Multidisciplinar Núcleo do Conhecimento. Anno 06, Ed. 12, Vol. 11, pp. 31-47. Dicembre 2021. ISSN: 2448-0959, Link di accesso: https://www.nucleodoconhecimento.com.br/ingegneria-meccanica-ingegneria/compagnia-aerea

RIEPILOGO

La manutenzione degli aeromobili e dei suoi componenti è un’attività complessa e deve essere svolta da enti o società competenti, sempre preoccupati dell’efficienza del lavoro svolto, al fine di garantire la sicurezza dell’attività aerea. Per garantire questa efficienza e aumentare la sicurezza nella manutenzione, sono state sviluppate e applicate una serie di metodologie nel segmento della manutenzione aeronautica. Al fine di ottimizzare tutti i processi coinvolti nella linea di manutenzione, è stato proposto un sequenziamento dei compiti eseguiti in un’ispezione periodica del velivolo S-70, elicottero prodotto dalla società americana Sikorsky Aircraft Corporation, in un’officina nella città di Manaus / AM. Lo sviluppo della metodologia proposta è iniziato a maggio/2019, con un incontro tra i responsabili dell’officina, responsabili e gli sviluppatori della metodologia, ed è stato creato un gruppo di studio al fine di identificare tutti i processi, delineare una sequenza efficace per l’esecuzione delle schede di ispezione e studiare modi per ottimizzare l’applicazione delle risorse disponibili nella linea di manutenzione. Seguendo questa linea, dopo la fase di pianificazione, la metodologia è stata applicata nella versione beta nel primo velivolo, dove è stato possibile compilare, in pratica, tutti gli ostacoli, con l’obiettivo di migliorare il processo. Dopo i necessari adeguamenti, il progetto è stato nuovamente applicato, in un altro velivolo, con la correzione dei problemi riscontrati nella precedente ispezione. Con l’applicazione della metodologia proposta è stato possibile migliorare l’allocazione delle risorse umane e materiali, nonché ottimizzare i tempi di ispezione, riducendo da una media storica di sette mesi a soli tre mesi, superando le aspettative iniziali.

Parole chiave: manutenzione dell’aeromobile, sequenziamento delle attività, efficace, metodologia.

1. INTRODUZIONE

Dopo la Seconda Grande Guerra, il mondo ha subito una profonda trasformazione nelle relazioni tra le nazioni. Capitanato dal Giappone, il mondo è migrato da una metodologia di gestione, nota come fordismo, che era caratterizzata da grandi scorte di materie prime e prodotto finale, linee di produzione che lavoravano indipendentemente dalla domanda e dalla centralizzazione dell’intero processo, a un nuovo chiamato Toyotismo, che aveva come caratteristiche la produzione su richiesta, quindi senza la necessità di grandi magazzini per le scorte, decentralizzazione della catena di produzione, esternalizzazione di numerose parti del processo e attenzione alla qualità del prodotto finale.

Così è arrivata la metodologia Lean, o Toyotismo, basata su un modello ridotto e snello. Mira a ottimizzare tutti i processi, concentrandosi sullo sfruttamento delle risorse disponibili, evitando sprechi e concentrandosi su ciò che è essenziale. Il metodo cerca di produrre sempre meglio, riducendo le risorse necessarie per il pieno funzionamento e il tempo di esecuzione, incorporando valore per il cliente. Tutto ciò è possibile attraverso lo sviluppo di tecniche innovative, la valutazione delle tendenze del settore e il costante monitoraggio della concorrenza, con l’introduzione del MASP (Metodologia, analisi e risoluzione dei problemi), cercando di risolvere i colli di bottiglia esistenti, che impediscono il pieno flusso delle attività, attraverso l’implementazione di processi più semplici ed efficienti. Un altro aspetto importante è l’adozione di sistemi di gestione che automatizzano i processi. Le tecnologie di analisi e controllo dei dati consentono ai manager di affrontare in modo più chiaro le azioni strategiche automatizzate, avvalendosi di sempre meno procedure manuali, ripetitive, complesse e burocratiche.

Quando si analizza qualsiasi sistema, oltre alla prevenzione, è necessario evitare il ripetersi del problema, in modo che gli sprechi siano evitati, così come nella qualificazione e nell’apprendimento di coloro che lo risolvono. Secondo Sobek e Smalley (2010), è essenziale sviluppare competenze in tutti i dipendenti, indipendentemente dalla posizione di occupazione. Nel 1970, uno strumento chiamato TPM è stato sviluppato dal giapponese Seiichi Nakajima con l’obiettivo di aumentare al massimo l’efficienza di un processo produttivo attraverso l’implementazione strutturata dei suoi otto pilastri di supporto, riducendo al minimo i guasti, promuovendo la manutenzione produttiva e totale. Concentrandosi sulla manutenzione delle proprie macchine e attrezzature, TPM valorizza anche il coinvolgimento di tutti, creando engagement, che si riflette direttamente nella produttività e nella qualità del prodotto. Tutto questo è possibile solo attraverso un cambio di postura e mentalità, introducendo una nuova cultura organizzativa con l’introduzione dello strumento TPM.

Il TPM è stato rapidamente integrato nel Lean Manufacturing, insieme alla sua vasta gamma di strumenti che cercano di raggiungere un obiettivo comune, che è quello di promuovere la massima stabilità possibile, condizione indispensabile per il funzionamento del modello lean. I suoi otto pilastri sono: Manutenzione autonoma, Manutenzione pianificata, Manutenzione di qualità, Miglioramenti specifici, Controllo iniziale, Formazione, Sicurezza e ambiente, TPM amministrativo.

In questo contesto, nella linea di manutenzione di un aeromobile Sikorsky S-70, il modello di gestione dei processi non standard si è rivelato inefficiente, con grande difficoltà nel misurare e contabilizzare i compiti svolti, poiché il modello non è in grado di quantificare il sub -compiti che costituiscono i compiti principali, portando ad una mancanza di precisione nei costi di ciascuna fase. La mancanza di standardizzazione e di sequenziamento dei compiti da svolgere quotidianamente genera una discrepanza tra le officine preposte allo svolgimento dei compiti corrispondenti a ciascun sistema aeronautico, creando così colli di bottiglia di manutenzione, dovuti ad esempio alla condivisione di attrezzature di supporto e strumenti calibrati. Inoltre, esistono sotto-compiti interdisciplinari, che richiedono il coinvolgimento di due o più workshop, che, senza la standardizzazione delle azioni, hanno creato colli di bottiglia che incidono direttamente sui tempi e sui costi delle ispezioni.

Secondo Yaman (2008), lo scopo di una linea di produzione è quello di aumentare l’efficienza del sistema di produzione massimizzando la relazione tra i risultati previsti e il costo effettivo di produzione.

Secondo Ford (1997), l’organizzazione e il sequenziamento delle attività di manutenzione sono questioni importanti che devono essere osservate nell’attività di manutenzione aeronautica. Per l’autore, sebbene il manuale di manutenzione e le schede delle attività specificano le procedure da seguire, esiste un potenziale di divergenza tra le procedure cartacee e il modo in cui il lavoro viene effettivamente eseguito, Machado; Urbina e Eller (2010).

Il presente lavoro è giustificato dalla necessità di standardizzazione e sequenziamento dei compiti da eseguire nella linea di manutenzione preventiva di un velivolo S-70. L’attuale modello di processo di manutenzione non privilegia correttamente le fasi delle attività di ciascuna officina, generando un controllo errato delle attività da svolgere a tutti i livelli, rendendo così impossibile quantificare i sotto-compiti, che costituiscono gran parte delle attività principali, rendendo imprecisi i costi effettivi di ogni fase.

Alla luce di quanto sopra, questo progetto si propone di ottimizzare i processi coinvolti nella linea di manutenzione del velivolo S-70 attraverso una pianificazione efficiente, identificando i processi coinvolti nella linea di manutenzione aeronautica, sviluppando soluzioni ottimizzate, definendo una sequenza efficace per l’esecuzione delle attività di manutenzione, al fine di garantire la massima efficienza dell’uso dei materiali e delle risorse umane end-to-end nel processo di manutenzione.

È stato istituito un gruppo di studio per identificare i problemi, proporre soluzioni compatibili con la realtà della linea di manutenzione e testarli, raccogliendo i risultati e applicando le correzioni necessarie. Il gruppo ha definito l’utilizzo del software “MS-PROJECT” come strumento per il sequenziamento e l’automazione delle attività di manutenzione, essendo lo stesso modellato secondo il formato di “SPRINTS“, dove ad ogni sprint corrisponde una fase e un livello di manutenzione, basato sul manuale delle ispezioni del produttore.

2. METODOLOGIA

2.1 LA RICERCA

Questo articolo è stato realizzato durante l’anno 2019 in una compagnia aerea di Manaus – AM che opera elicotteri modello S-70 Sirkosky e mira da una prospettiva quantitativa e applicata, avendo come struttura la gestione del processo applicata alla linea di manutenzione di un velivolo S-70. Lo studio è stato oggettivato ed è stato creato un gruppo di studio per analizzare i problemi, proporre soluzioni e testare i cambiamenti.

2.2 POPOLAZIONE E CAMPIONE

Il gruppo era composto da un manutentore di ciascuna delle cinque officine, il più esperto, due ispettori di manutenzione e il responsabile della manutenzione di linea.

2.3 STRUMENTI

E’ stato definito, l’utilizzo del software “MS-PROJECT” nell’automazione e quantificazione delle attività di manutenzione, avendo come riferimento l’ispezione intermedia denominata “PMI-I”.

2.4 RACCOLTA DEI DATI

I dati sono stati presi dal manuale del produttore “TM 1-2840-248-23&P” e dal sistema integrato di gestione e logistica della compagnia aerea.

2.5 PROCEDURE DI STUDIO

Si sono tenute cinque riunioni del gruppo di studio, dividendo gli elaborati da svolgere in “SPRINTS“, ed è stato applicato il concetto di metodologia google, con discussione dei risultati negli incontri successivi. Al primo incontro, ogni workshop è stato proposto per esaminare tutte le problematiche che storicamente hanno influenzato il flusso di manutenzione, attraverso l’ottica empirica, perché non esisteva un settore statistico della linea. Inoltre, a ciascun settore è stato chiesto di stabilire una relazione sequenziale di tutte le attività di manutenzione che erano necessarie, ma che non erano contemplate dal piano di manutenzione del costruttore dell’aeromobile, al fine di avvicinarsi il più possibile allo sforzo di manutenzione effettivo.

Con il secondo incontro si è tenuta la divisione dell’ispezione in 6 Sprint, essendo: Sprint 1 – Preparazione del velivolo per l’ispezione, Sprint 2 – Smontaggio del velivolo, Sprint 3 – Grandi ispezioni, Sprint 4 – Ispezioni minori, Sprint 5 – Assemblaggio aeromobili e Sprint 6 – Controlli. Sprint 1 e 2 sono stati tappezzati per trovare il sequenziamento più efficiente delle attività ed evitare eventuali colli di bottiglia nel flusso delle attività di manutenzione.

Nel terzo incontro si è svolto lo sprint 3 step, che corrisponde alle attività di manutenzione che richiedono molto più tempo da svolgere rispetto al tempo medio. È stato inoltre definito che il periodo pomeridiano di ogni venerdì non avrebbe previsto manutenzioni programmate, in modo da riservare tempo a problemi amministrativi o ritardi da risolvere.

Il quarto incontro è stato utilizzato per compilare ed elaborare tutte le informazioni raccolte finora con il feedback delle parti coinvolte, insieme all’indagine sulla necessità di strumenti calibrati necessari e speciali e alla moquette degli Sprint 4 e 5.

Nel quinto e ultimo incontro, lo Sprint 6 è stato tappezzato e sono state raccolte tutte le informazioni raccolte dagli incontri precedenti, nonché il feedback dell’intero studio e la presentazione dell’intera pianificazione, pronta per essere eseguita.

2.6 LIMITAZIONI DELLO STUDIO

Necessità di supervisione quotidiana della pianificazione, perché solo la quantificazione delle attività era automatizzata, la supervisione non lo era. Adattabilità e/o capacità di gestione del supervisore, perché questa gestione avviene attraverso una rotazione con i manutentori delle officine di manutenzione stesse. Non è stato possibile accedere ai dati storici più vecchi di cinque anni perché non c’erano record. C’erano difficoltà con la logistica e la mancanza di pezzi di ricambio in modo tempestivo, che, aggiunto al deficit di attrezzature calibrate, ostacolava il flusso di sviluppo delle attività.

2.7 ANALISI DEI DATI

Un’analisi statistica è stata eseguita alla fine del primo ciclo di ispezione dopo l’implementazione della metodologia, al fine di confrontare i risultati del prima e del dopo.

3. RISULTATI E DISCUSSIONE

Secondo Knapp; Zeratsky e Kowitz (2017), il concetto Sprint della metodologia google è ampiamente utilizzato, principalmente nelle startup, grazie alla sua agilità nello sviluppo del progetto. Fondamentalmente, consiste in un flusso di azioni che durano cinque giorni e ogni giorno corrisponde a una fase di evoluzione del progetto. Primo giorno – Capire, Secondo giorno – Disegnare, Giorno tre – Decidere, giorno quattro – Prototipo e Giorno cinque – Test, come prototipo disegnato nella figura 1 qui sotto. A causa delle peculiarità di questa compagnia aerea, non è stato possibile tenersi in cinque giorni, ma si sono tenuti cinque incontri seguendo lo standard della metodologia.

Figura 1: Diagramma di flusso della metodologia Google.

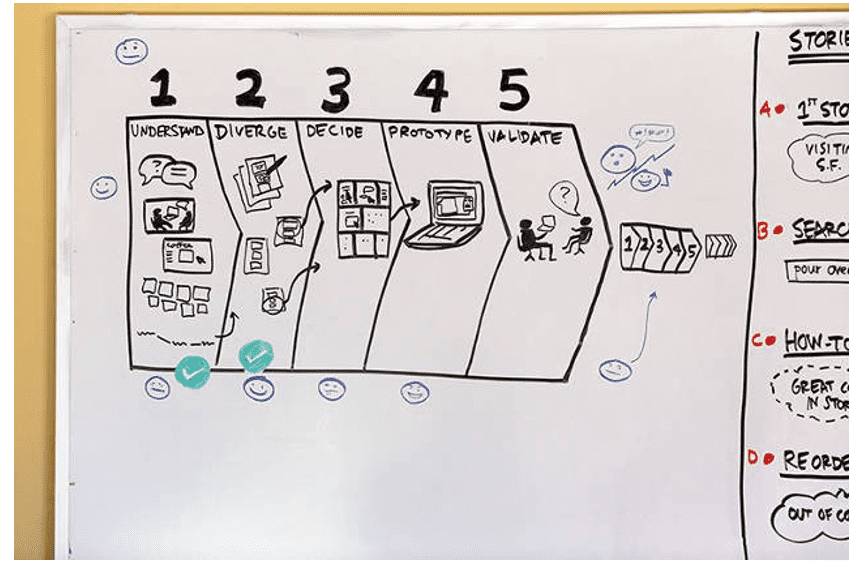

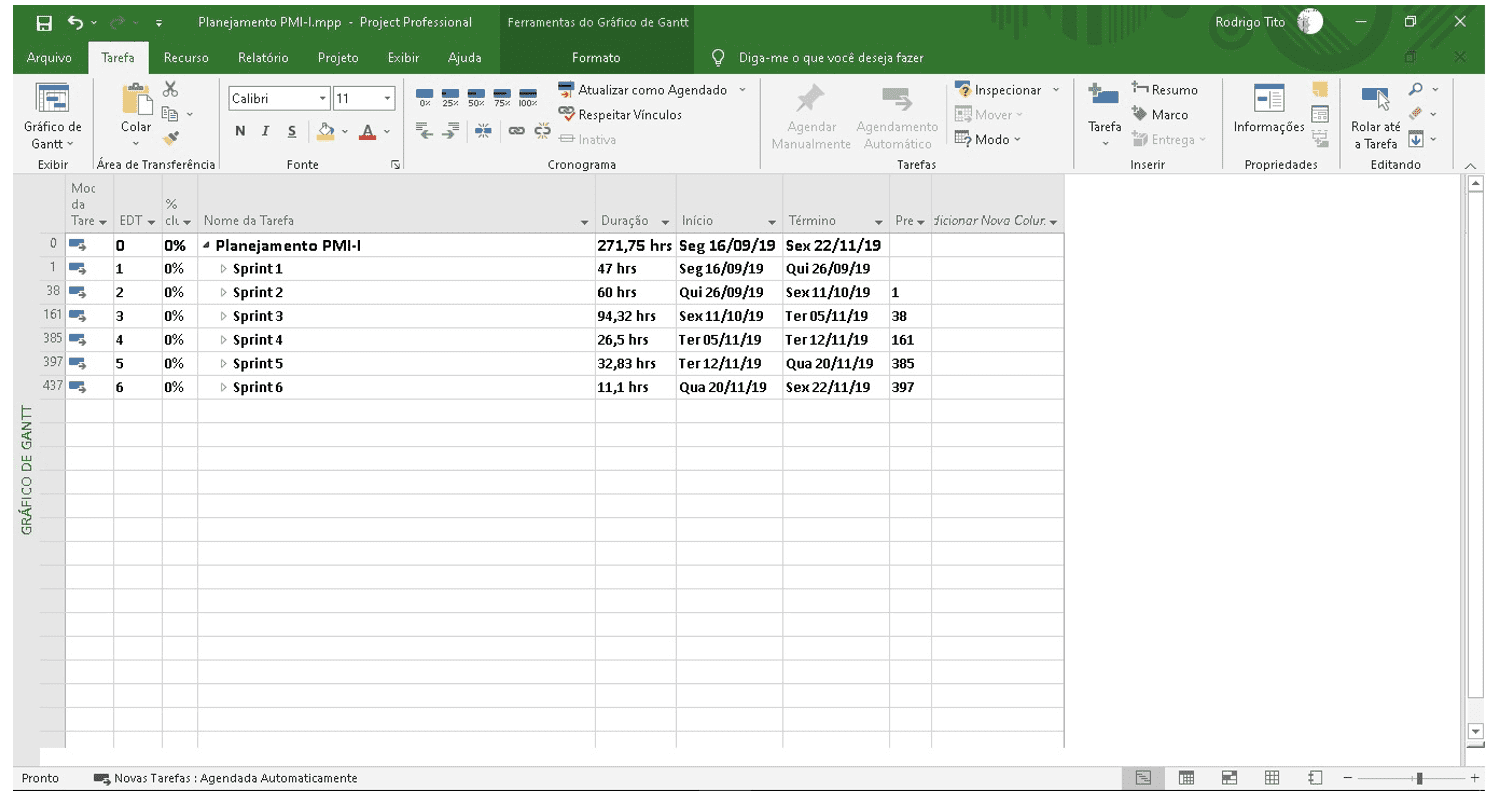

Il prototipo è stato tutto strutturato nel software MS-Project, Oliveira (2005), è diviso in sei fasi, chiamate anche sprint. Ciascuno degli sprint corrispondeva a un passo di evoluzione. Sprint one è la fase di preparazione dell’aeromobile per le attività di manutenzione, in cui viene eseguita la rimozione delle carenature (fusoliera rimovibile) per un migliore lavaggio. Sprint due corrisponde alla fase di smontaggio dei componenti che verranno ispezionati/sostituiti dalle officine sui banchi di manutenzione. Al fine di evitare l’effetto descritto dalla teoria della legge di Parkinson, il terzo sprint è stato modellato dando priorità all’ispezione per le attività che richiedono molto tempo per essere eseguite. La concentrazione di queste attività in un periodo specifico ha dato una maggiore prevedibilità dello sforzo lavorativo, definendo il punto in cui vi è un picco di lavoro e, quindi, dove vi è una maggiore necessità di utilizzo delle risorse umane e materiali. Per il quarto sprint c’erano le altre ispezioni, chiamate “ispezioni minori”, cioè quelle che richiedevano meno tempi di esecuzione, o che erano più semplici da eseguire. Sprint five è la fase di assemblaggio di tutti i componenti e carezze rimosse. Nello sprint sei sono stati concentrati tutti i controlli che sono necessari dopo la manutenzione di una serie di componenti elettronici. Questa concentrazione era necessaria perché i controlli venivano eseguiti con apparecchiature calibrate che, nella maggior parte dei casi, non erano disponibili, sia per guasti che a causa di una forte domanda per il loro utilizzo, e concentrando in un certo periodo, si può sapere esattamente il periodo in cui tali apparecchiature sarebbero state utilizzate.

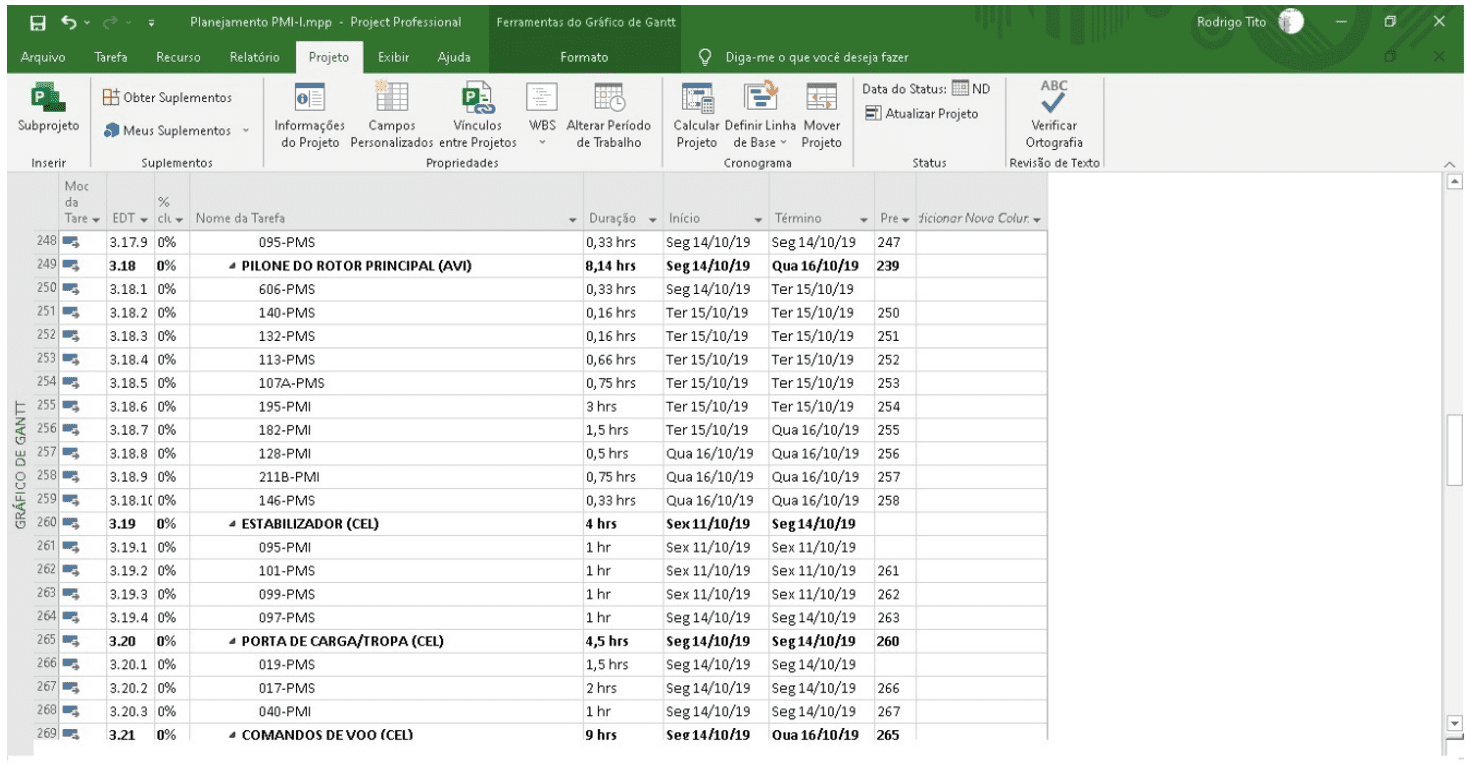

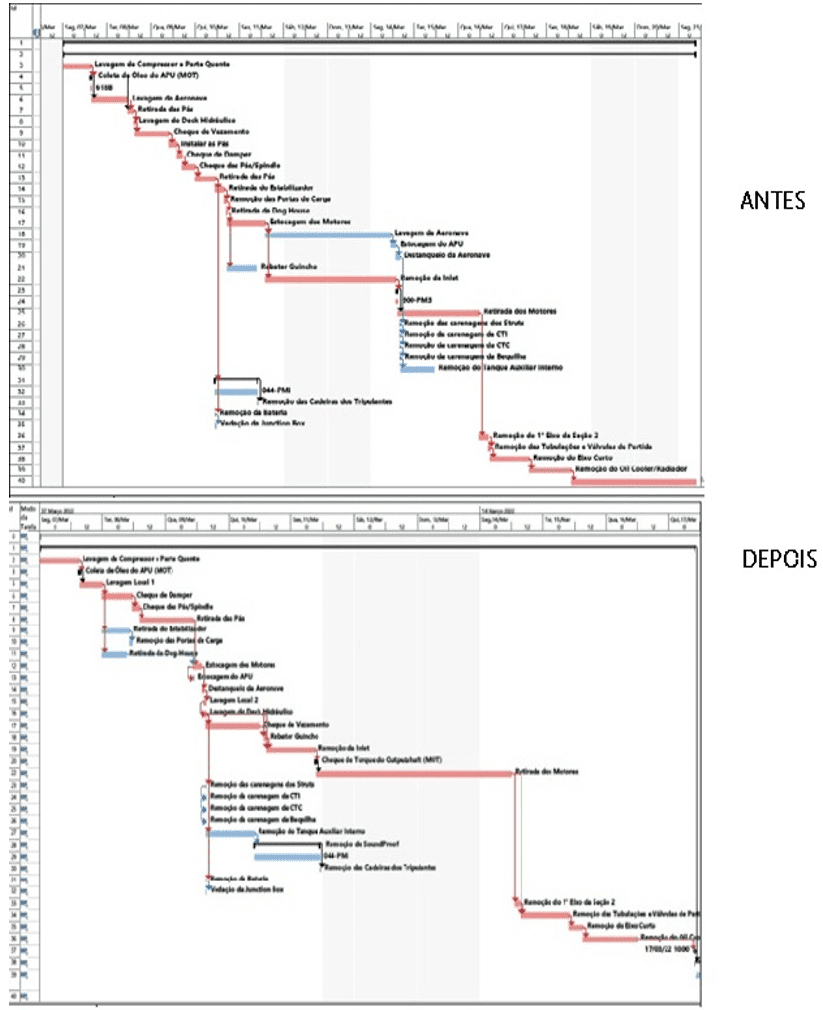

Le figure seguenti illustrano la strutturazione della pianificazione ispettiva sviluppata nella sua forma analitica, Figura 2, e nel grafico di Gantt, Figura 3. Le attività di manutenzione sono state sequenziate in modo intelligente per garantire un flusso costante tra un’attività e il suo predecessore, riducendo i tempi di esecuzione e i conflitti tra loro.

Figura 2: Modello di strutturazione del software

Figura 3: Modello di strutturazione del software nel grafico di Gantt

I compiti sono stati sequenziati in modo tale da dare un flusso efficiente alle attività, annullando quei compiti che avrebbero creato un collo di bottiglia, sia condividendo attrezzature di uso comune, come i paranchi di sollevamento, sia con strumenti calibrati. I compiti più grandi sono stati suddivisi in compiti più piccoli, chiamati sotto-compiti, dando una maggiore fluidità nelle azioni e una migliore misurazione dei progressi dell’ispezione, come mostrato nella figura seguente.

Figura 4: Modello di strutturazione del software – Modulo analitico

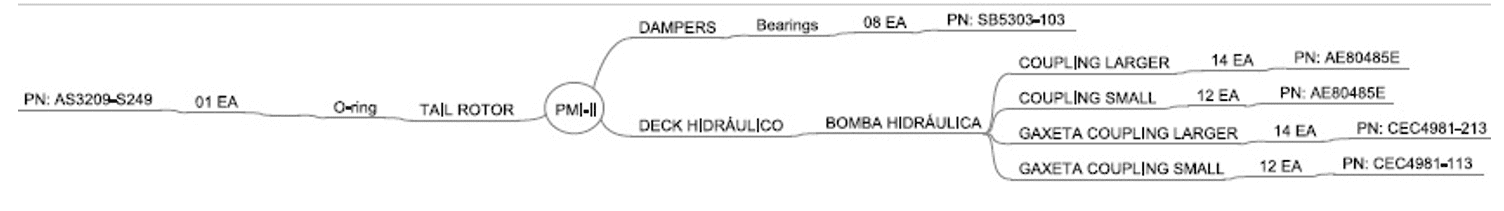

È stato effettuato un briefing con gli osservatori del workshop per avviare il progetto e standardizzato che ogni giovedì ci sarebbe stato un breve incontro per confrontare il pianificato e l’eseguito, proponendo gli adeguamenti necessari e la lettura delle attività della settimana successiva. La prima azione intrapresa è stata l’implementazione della metodologia di “B.O.M (Bill of Materials)” in tutte le officine, al fine di mitigare il collo di bottiglia del flusso logistico, dando maggiore prevedibilità e anticipazione dei materiali utilizzati nelle attività di manutenzione. Ciò ha fornito conoscenza con anticipazione e precisione a tutti i materiali necessari e quando sarebbero stati necessari nelle attività di ispezione.

Figura 5: B.O.M – Adattamento

Come si può vedere nella Figura 5, è stata contemplata tutta la necessità di materiale proveniente dalle officine necessario per eseguire tutte le attività di manutenzione senza interruzione dei servizi. Il progetto è stato testato su due velivoli in sequenza, in corso di registrazione sugli aeromobili S-70 8903 e S-70 8914.

3.1 AEREO S-70 8903

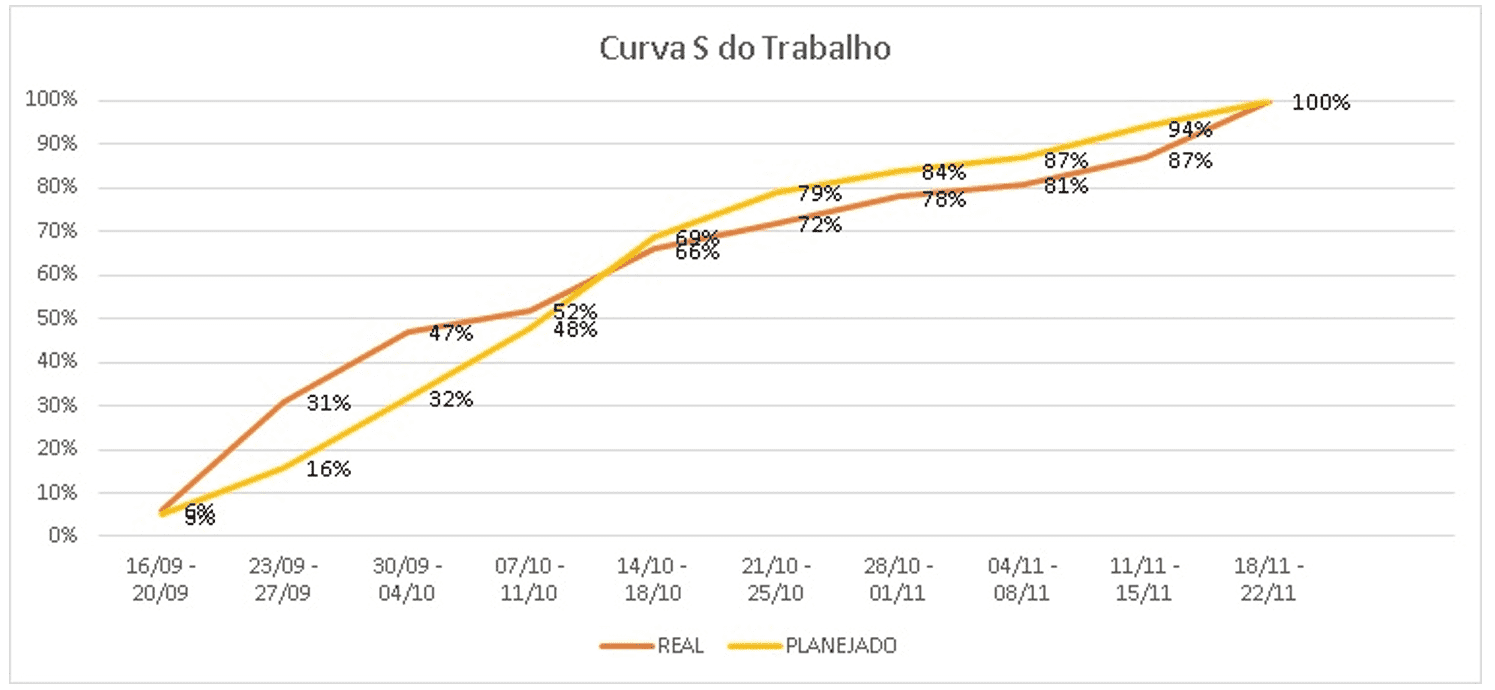

L’ispezione dell’S-70, numerato 8903, doveva durare dieci settimane, dal 16/09/19 al 22/11/19, dove l’evoluzione è stata aggiornata settimanalmente secondo la tabella sottostante. La tabella 1 fornisce un riepilogo degli eventi durante le dieci settimane previste per le attività.

Tabella 1: Riepilogo

| SETTIMANA | DESCRIZIONE |

| UNO | Nessun ritardo di pianificazione. Finito presto alle 1p.p. |

| DUE | C’è stata un’accelerazione nello svolgimento delle attività. Si è concluso presto alle 15p.p. |

| TRE | Produzione ben al di sopra del previsto, ma rilevata una tendenza di inversione della curva S. Terminata presto a 15p.p. |

| QUATTRO | Ritardo nella consegna di nuove apparecchiature, che ha creato un effetto domino sui sotto-compiti che richiedevano che i suoi predecessori fossero eseguiti con l’additivo di un aumento della domanda di manodopera su altri fronti di manutenzione. Ha chiuso in anticipo a 4p.p. e con una forte tendenza all’inversione della curva. |

| CINQUE | È stato influenzato da problemi logistici e bassa manodopera disponibile, essendo mitigato dalla produzione di officine che non hanno subito ritardi nella consegna del materiale. La prima settimana sotto il piano, si è conclusa in ritardo alle 3p.p. |

| SEI | Alcune attrezzature hanno iniziato ad arrivare. È stato creato un turno di notte per dare flusso ai materiali che arrivavano e prolungare l’orario di lavoro in modo da ridurre al minimo l’indisponibilità delle risorse umane. Terminato con un ritardo di 7p.p. |

| SETTE | Il turno di notte si è dimostrato efficiente, quindi il ritardo si è stabilizzato. Non ci sono stati cambiamenti significativi in relazione alla logistica. Terminato con un ritardo di 6p.p. |

| OTTO | C’è stata una riqualificazione del personale dell’officina senza ritardi per le officine ritardate, in modo che il percorso critico sarebbe stato mantenuto senza ostacoli. Terminato con un ritardo di 6p.p. |

| NOVE | Il flusso di materiale è migliorato, così come l’arrivo delle attrezzature necessarie per condurre il test del sistema di alimentazione che alimenta i motori. Tale test avrebbe dovuto essere eseguito nella seconda settimana e causare l’effetto domino più impattante. Tuttavia, il tasso di indisponibilità di manodopera è aumentato a causa dell’inizio di un’ispezione di un altro velivolo in parallelo con questo velivolo. Terminato con un ritardo di 7p.p. |

| DIECI | Arrivo del materiale rimanente per il completamento. È stata pianificata una task force con una puntuale paralizzazione e tutte le richieste extra al fine di applicare tutte le capacità di risorse umane disponibili, insieme al turno di notte. È finita nei tempi previsti. |

Fonte: Archivio del responsabile della linea di manutenzione. p.p. = Punti Percentuali.

Secondo la Figura 6, possiamo seguire, tradotto dalla curva S, tutto lo sviluppo delle attività raggruppate per settimana durante il periodo pianificato. È possibile osservare chiaramente la sintesi della Tabella 1 e come gli ostacoli hanno impattato sui servizi nel corso delle settimane, nonché la difficoltà nello svolgimento delle attività ritardate in concomitanza con quelle programmate per quella determinata settimana.

Figura 6: Curva S

Dopo l’ispezione, è stata eseguita un’analisi dei dati ottenuti al fine di comprendere gli ostacoli e migliorare i processi. Si è riscontrato che c’era un sovradimensionamento del tempo di esecuzione dei compiti delle settimane due e tre, mentre c’era un sottodimensionamento dei compiti delle settimane cinque e sei. Gli adeguamenti necessari sono stati apportati per quanto riguarda la durata. Ci sono stati anche alcuni conflitti specifici a seguito di alcuni compiti e il loro percorso critico è stato regolato. Dopo le regolazioni, la pianificazione è stata nuovamente testata sulla registrazione dell’aeromobile S-70 8914.

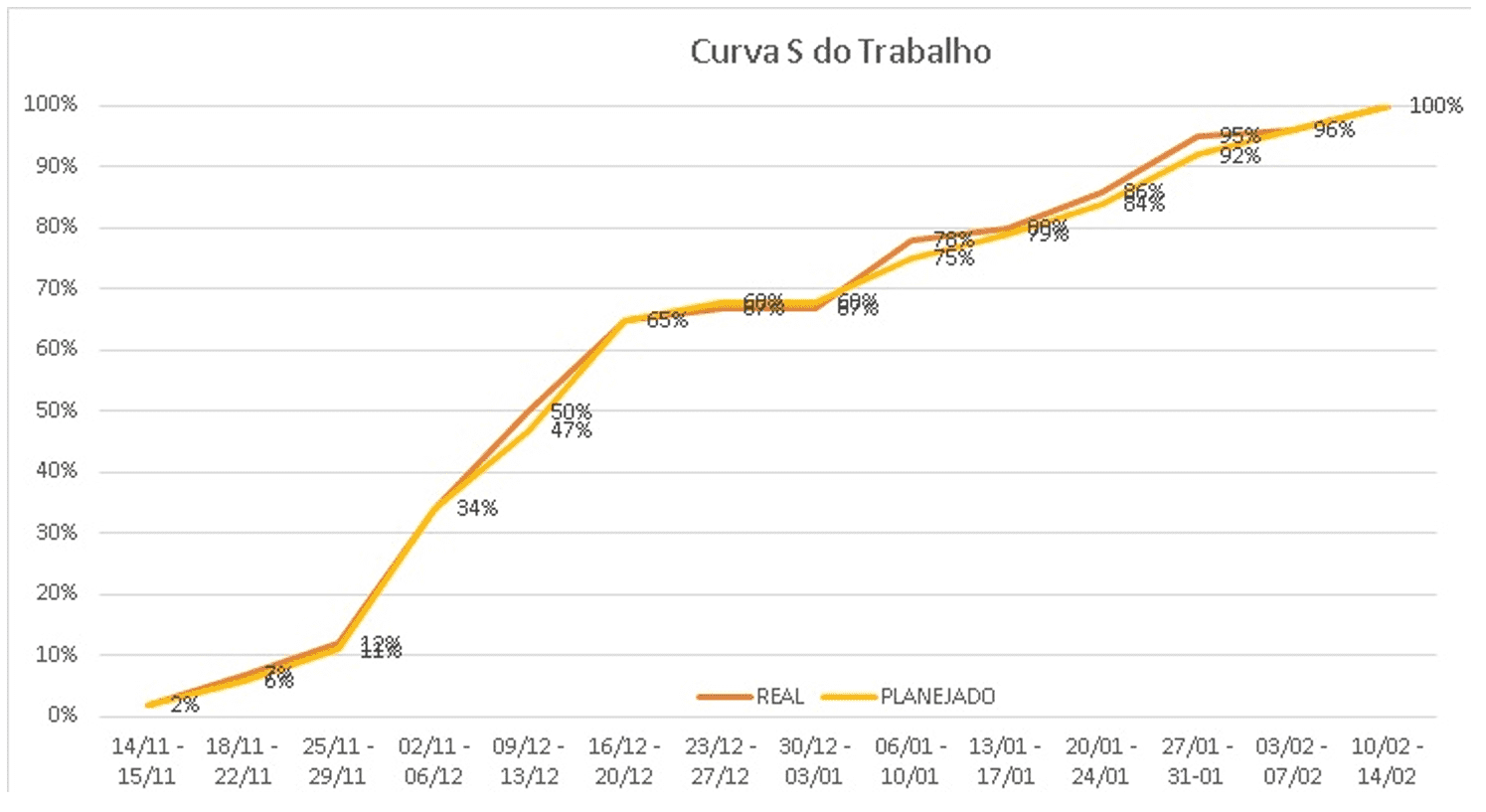

3.2 S-70 8914

Poiché l’inizio dell’ispezione era di giovedì, la prima settimana aveva solo due giorni di ispezione e le ultime quattro settimane, che, sommate alla paralizzazione di due settimane a causa della pausa di fine anno, duravano quattordici settimane di gare.

La tabella 1 fornisce un riepilogo degli eventi durante le quattordici settimane previste per le attività.

Tabella 2: Riepilogo

| SETTIMANA | DESCRIZIONE |

| UNO | Come previsto, nessun ostacolo. |

| DUE | È andato secondo i piani, si è concluso con un anticipo di 1p.p. |

| TRE | Ci sono stati eventi imprevisti puntuali, ma senza intaccare il percorso critico. Mantenuto l’anticipo di 1p.p. |

| QUATTRO | Senza grandi evoluzioni, si è conclusa come previsto. |

| CINQUE | Leggermente accelerato e senza nuovi imprevisti. Terminato con 3p.p. anticipo. |

| SEI | Ancora una volta con puntuali imprevisti, è riuscito a mantenere il programma per la settimana. |

| SETTE | Con la metà della capacità dovuta alla pausa natalizia, le attività si sono evolute più lentamente. Si è concluso con un ritardo di 1p.p. |

| OTTO | Non ci sono state attività di manutenzione a causa della pausa di Capodanno. |

| NOVE | Settimana dopo le pause, c’è stata un’accelerazione delle attività al fine di compensare lo spegnimento della settimana precedente. Terminato con 3p.p. anticipo. |

| DIECI | Seguiva a passo lento, senza ostacoli. Terminato con un anticipo di 1p.p. |

| UNDICI | Secondo il ritmo delle settimane precedenti e senza problemi di aspetto materiale e umano, si è concluso con anticipo di 2p.p. |

| DODICI | È andato come previsto, terminando con un anticipo di 3p.p. |

| TREDICI | Influenzata da un guasto in un componente del sistema di alimentazione del carburante del motore, le attività sono continuate più lentamente, tuttavia, la settimana si è conclusa senza ritardi di programma. |

| QUATTORDICI | Con l’ispezione praticamente terminata e senza ostacoli, è stata completata secondo la pianificazione. |

Fonte: Archivio del responsabile della linea di manutenzione. p.p. = Punti Percentuali.

Nella Tabella 7, possiamo osservare che le modifiche apportate dopo i dati raccolti con l’ispezione dell’S-70 8903 erano accurate con la linea di lavoro REAL quasi coincidente con la linea di lavoro pianificata.

Figura 7: Curva S

Le ispezioni degli aeromobili S-70 8903 e S-70 8914 sono state pianificate rispettivamente per 50 giorni lavorativi e 59 giorni lavorativi, mentre la vecchia pianificazione ha rappresentato l’ispezione in 70 giorni lavorativi. La media storica di questa compagnia aerea è stata di sette mesi per ispezione PMI-I, mentre con questa pianificazione, le due ispezioni, insieme, sono durate sei mesi.

Nella Figura 8 possiamo osservare la costruzione del percorso critico (in rosa) da parte della linea temporale. Si chiama critico perché è la “spina dorsale” della pianificazione corrispondente a quelle attività che non hanno un margine di ritardo, cioè ritardando o anticipando la scadenza per l’intera ispezione.

Figura 8: Percorso critico

Nonostante gli ostacoli riscontrati nelle ispezioni di entrambi gli aeromobili, c’è stato un enorme sforzo per far sì che le prestazioni dei compiti critici rimangono al passo con i tempi, dove anche con i ritardi osservati, non hanno permesso che ci fosse un ritardo nel programma generale pianificato.

Risparmi superiori al 60% del costo complessivo dell’ispezione sono stati osservati in relazione al modello di ispezione prima dello studio con un aumento dell’efficienza (riduzione del tempo) di oltre il 100%.

4. CONSIDERAZIONI FINALI

Il Progetto ha chiaramente raggiunto il suo obiettivo, riducendo i costi di ispezione, tradotto in una riduzione dei tempi di esecuzione delle attività di oltre il 50%, ottimizzando il sequenziamento delle attività con un uso efficiente delle risorse materiali e umane. Una nuova cultura organizzativa è stata aggiunta nella gestione dei processi nella linea di manutenzione dove tutti i soggetti coinvolti nel processo sono stati sottoposti a nuove dinamiche di controllo ed esecuzione.

In linea con quanto presentato, studi simili con applicazione della metodologia lean seguono la stessa linea di implementazione ed esecuzione della metodologia, come nel caso di Bernard (2017), la cui ricerca ha portato una visione chiara dei benefici dell’implementazione della metodologia lean in ambienti ospedalieri. I benefici riguardano miglioramenti operativi nell’ottimizzazione dei processi, maggiore soddisfazione del paziente, riduzione dei tempi di attesa, maggiore motivazione dei dipendenti, riduzione dei costi, coinvolgimento del team ospedaliero, ecc. In Lindgren (2001), lo studio analizza l’implementazione della metodologia lean, in particolare presso EMBRAER, una società brasiliana di produzione di aeromobili. La ricerca mostra un risultato robusto e coerente in termini di razionalizzazione dei processi, delle risorse e della burocrazia.

RIFERIMENTI

BERNARDO, Vítor Zanetti. Melhorias Na Gestão Estratégica Hospitalar Com A Utilização Do Lean Six Sigma: Uma Contribuição Teórica, São Carlos, 2017.

FERREIRA, Renata. Sistemas Lean. Volume 1, Belo Horizonte, 2018.

KNAPP, Jake.; ZERATSKY, John.; KOWITZ, Braden. Sprint – o método usado no google para testar e aplicar novas ideias em apenas cinco dias, Rio de Janeiro, 2017.

LINDGREN, Paulo Cesar Corrêa. Implementação Do Sistema De Manufatura Enxuta (Lean Manufacturing) Na Embraer, Taubaté, 2001.

MARTINS, Gabriel Kazuo Kimura. Implementação De Uma Sistemática Para Resolução De Problemas Na Origem: Um Estudo De Caso Em Uma Empresa Do Segmento De Duas Rodas Do Polo Industrial De Manaus, Manaus, 2020.

MACHADO, Márcio Cardoso.; URBINA, Lígia Maria Soto.; ELLER, Michelle Aparecida Gomes. Planejamento de uma linha de manutenção de aeronaves. Aplicação dos conceitos de balanceamento, São Carlos, 2010.

OLIVEIRA, Guilherme Bueno De. Ms Project & Gestão De Projetos, São Paulo, 2005.

[1] Laurea in Ingegneria Meccanica. ORCID: 0003-4807-8555.

[2] Laurea in Ingegneria Meccanica. ORCID: 0002-5572-8221.

[3] Laurea in Ingegneria Meccanica. ORCID: 0001-5322-4735.

[4] Advisor. ORCID: 002-8897-9166.

Inviato: Giugno 2021.

Approvato: Dicembre 2021.