ARTICOLO ORIGINALE

MELO, Ronnan Hudson Jardim de [1], FERREIRA, Hugo Silva [2], FERREIRA, Gustavo Vinícius Mendes [3], ADÃO, Mauro Claret Rabelo [4]

MELO, Ronnan Hudson Jardim de. Et al. Riciclaggio dei metalli dei veicoli con riduzione delle emissioni di CO² e del consumo di energia. Revista Científica Multidisciplinar Núcleo do Conhecimento. Anno 06, Ed. 06, Vol. 16, pp. 96-140. giugno 2021. ISSN: 2448-0959, Link di accesso: https://www.nucleodoconhecimento.com.br/ingegneria-meccanica-ingegneria/consumo-di-energia

RIEPILOGO

La quantità di anidride carbonica emessa nell’atmosfera terrestre è aumentata nel corso degli anni, un fattore che contribuisce al peggioramento dell’effetto serra. Sulla base di questo problema, il riciclaggio di materiali metallici da veicoli che sono a fine vita è un’alternativa che, oltre a ridurre le emissioni di anidride carbonica nell’atmosfera, riduce la quantità di elettricità utilizzata per ottenere i metalli presenti in un veicolo. Per l’elaborazione di questo articolo, è stata utilizzata come base la teoria della revisione bibliografica combinata con la classificazione dei componenti metallici estratti da un veicolo fuori uso. Questa classificazione ha fatto seguito al calcolo della quantità di anidride carbonica che non è più stata emessa nell’atmosfera e dell’energia risparmiata, rispetto ai metodi convenzionali di produzione dei metalli presenti in un veicolo.

Parole chiave: logistica inversa, riciclaggio, anidride carbonica, energia, materiali metallici.

1. INTRODUZIONE

Secondo Borsari e Assunção (2006), l’aumento della concentrazione di gas serra (GEE) è stato uno dei maggiori problemi ambientali dell’era attuale. L’azione umana ha contribuito all’aumento della concentrazione di anidride carbonica (CO2), metano (CH4) e protossido di azoto (N2O) nell’atmosfera terrestre. Con l’aumento delle emissioni di gas serra, l’atmosfera terrestre potrebbe raggiungere, anche nel 21° secolo, il doppio della quantità di anidride carbonica all’inizio del 19° secolo. Si stanno quindi studiando e mettendo in pratica alternative per ridurre al minimo l’emissione di anidride carbonica e, quindi, rallentare l’effetto serra. Il riciclo dei materiali metallici veicolari è un’alternativa da esplorare.

L’Istituto statunitense di Industrie di riciclaggio di rottami metallici ha presentato dati che mostrano che il riciclaggio dei metalli può contribuire a una notevole riduzione della quantità di anidride carbonica che viene emessa nell’atmosfera terrestre. Circa l’80% di tutto il materiale che compone un veicolo è metallico. L’acciaio contribuisce con il 66% del peso medio totale di un veicolo, che comprende anche i metalli alluminio, rame, zinco, piombo, tra gli altri (CASTRO, 2012).

Pertanto, riciclare i materiali metallici che compongono un veicolo può essere un’alternativa importante per ridurre al minimo l’effetto serra.

1.1 OBIETTIVI

L’obiettivo principale di questo articolo è mostrare come il riciclaggio veicolare specificamente correlato ai materiali metallici possa contribuire a ridurre le emissioni di anidride carbonica nell’atmosfera terrestre e la quantità di energia che può essere risparmiata.

Gli obiettivi specifici di questo articolo sono:

a) classificare e catalogare i componenti che compongono il veicolo FIAT Marea 2.4;

b) identificare e quantificare i materiali metallici che compongono il veicolo in esame, misurandone la massa;

c) determinare, sulla base di ricerche, la quantità di biossido di carbonio che può essere mitigata in termini di emissioni nell’atmosfera, a seconda del riciclaggio dei materiali metallici del veicolo in esame, in cambio dell’ottenimento dei materiali con metodi convenzionali;

d) determinare la quantità di elettricità che può essere risparmiata a causa del riciclaggio dei materiali metallici del veicolo in esame, in cambio dell’ottenimento dei materiali con metodi convenzionali.

1.2 GIUSTIFICAZIONI

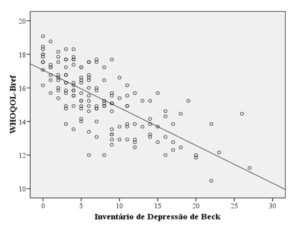

Per i ricercatori Abreu, Albuquerque e Freitas (2014), il meccanismo che fa sì che il pianeta Terra mantenga una temperatura media che prevede il mantenimento della vita sulla sua superficie è chiamato effetto serra. Tuttavia, l’eccessiva emissione di gas serra (GEE), che include l’anidride carbonica (CO2), ha aggravato questo meccanismo naturale del pianeta. Cosa può generare cambiamenti climatici sulla Terra, come l’aumento della temperatura dell’oceano e dell’aria. La figura 1 mostra il contributo percentuale dei principali gas responsabili dell’effetto serra.

Figura 1: Gas serra

Come si può vedere nella figura 1, l’anidride carbonica è uno dei principali gas a effetto serra, con una partecipazione del 55% a questo fenomeno, che costituisce la mitigazione di questo gas a causa del riciclaggio veicolare, uno degli obiettivi principali di questo articolo. Anche il metano (CH4), il protossido di azoto (N2O) e i gas CFC (clorofluorocarburi) sono responsabili dell’effetto serra.

Oltre ad essere legato all’ambiente, il riciclaggio dei veicoli è anche associato alla questione economica. Secondo Passos (2013), negli anni 1998 e 1999 c’è stata una crisi delle industrie in Brasile che ha innescato una diminuzione della quantità di veicoli nuovi venduti nel paese. Per alleviare la crisi è stato creato il Vehicle Programma di rinnovo e riciclaggio della flotta di veicoli (PRRFV), che ha coinvolto case automobilistiche come Fiat e General Motors, ma che è durato poco tempo, essendosi finalizzato con un aumento delle vendite di nuovi veicoli.

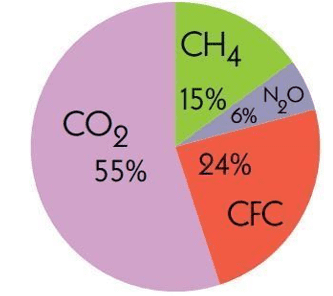

Le vendite di auto in Brasile sono riprese nel 2016 che è durato fino al 2019. Tuttavia, a causa della pandemia di Covid-19, nel 2020 si è avuto un calo delle vendite, come mostrato nella figura 2.

Figura 2: Vendite di nuovi veicoli in Brasile

Il riciclo dei materiali metallici può contribuire alla riduzione dei costi di produzione dei veicoli, oltre ad essere un modo meno aggressivo per il pianeta di ottenere gli stessi materiali metallici utilizzati nell’industria in generale.

Nella sua ricerca, Passos (2013) ha rilevato che, in Brasile, non esiste ancora una struttura adeguata per svolgere il processo di riciclaggio dei veicoli. Secondo i dati ottenuti dall’Unione del commercio all’ingrosso di rottami ferrosi e non ferrosi (Sindinesfa), il 98,5% del parco auto in Brasile non è propriamente destinato al fine vita, essendo spesso abbandonato, con solo la quota residua dell’1,5% viene inviato al processo di riciclaggio.

A livello mondiale, i processi di riciclaggio dei veicoli sono evidenziati in Europa, Stati Uniti e Giappone. In Europa, circa il 5,9% del parco veicoli viene riciclato alla fine della sua vita. Questa percentuale è raggiungibile solo perché il processo di riciclaggio dei veicoli è regolato dalla Direttiva Europea 2000/53/CE. Le case automobilistiche europee si impegnano, oltre a migliorare il processo di riciclaggio dei veicoli, a ridurre le emissioni di anidride carbonica per litro di carburante consumato in un veicolo. Negli Stati Uniti, la percentuale di veicoli riciclati annualmente corrisponde al 5,6% della flotta di veicoli del paese e circa il 95% dei End of Life Vehicles (ELV), o veicoli fuori uso, è indirizzato al processo di riciclaggio dei veicoli. Gli stati e le municipalità degli Stati Uniti sono responsabili della corretta gestione dei veicoli fuori uso. Nel 2007, in Giappone, circa il 4,4% dei veicoli totali del paese veniva riciclato sotto forma di ELV. In Giappone esiste una legge che si occupa di riciclaggio dei veicoli a livello nazionale dal 2005, e il suo obiettivo è aumentare gradualmente la percentuale di riciclaggio dei veicoli (CASTRO, 2012).

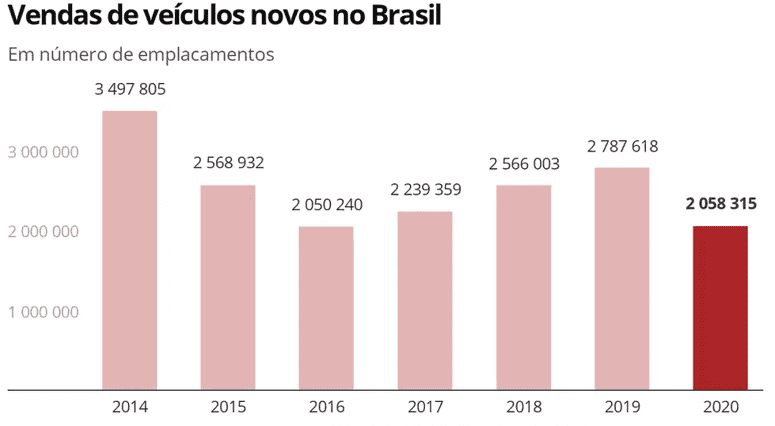

Le figure 3 e 4 mostrano la diminuzione percentuale del valore di 1.0 auto e 1.8-2.0 auto in Brasile durante i primi otto anni di vita e il valore percentuale di questi veicoli fuori uso (ELV).

Figura 3: Valore percentuale delle vendite di veicoli 1.0 in Brasile

Analizzando i dati presentati nelle Figure 3 e 4, si può concludere che, in Brasile, da 1,8 a 2,0 auto svalutano più velocemente di 1,0 auto e che queste hanno un valore di vendita inferiore quando diventano ELVs. Aumentare il valore aggiunto di questi ELVs è di grande importanza per incoraggiare il riciclaggio dei veicoli.

Alla luce dei dati presentati, questo articolo mira ad analizzare i metodi per ridurre le emissioni di anidride carbonica riciclando materiali metallici veicolari, contribuendo alla decelerazione dell’effetto serra. Inoltre, questo articolo cerca, attraverso il riciclaggio di materiali metallici veicolari, un nuovo modo di riscaldare l’economia brasiliana, poiché questo è un mercato poco esplorato sul territorio nazionale, poiché il Brasile ha un alto potenziale per la realizzazione di questa pratica.

2. RASSEGNA BIBLIOGRAFICA

Questo capitolo sarà presentato con basi scientifiche per le basi teoriche dell’articolo, come concetti storici, legislazione sul riciclaggio veicolare, descrizione del processo di riciclaggio dei veicoli, materiali che possono essere riutilizzati in questo processo, effetto serra e come il riciclaggio dei materiali metallici può ridurre le emissioni di anidride carbonica e il consumo energetico.

2.1 CONCETTO DI RICICLAGGIO

Secondo i ricercatori Lomasso et al. (2015), il riciclaggio è un’alternativa utilizzata per recuperare materiali che altrimenti verrebbero scartati, offrendo loro un’alternativa da utilizzare come materia prima in un nuovo prodotto. Il processo di riciclaggio copre diversi tipi di materiali, come metalli, plastica, vetro e rifiuti organici.

Il riciclaggio è un processo relativamente recente, introdotto negli anni ’40, durante la seconda guerra mondiale. Quando gli Stati Uniti entrarono nel conflitto, vi fu una grave crisi economica nel Paese a causa della spesa concentrata nella guerra, causando alla popolazione una carenza di materiali come carta, tessuti e alluminio. La soluzione proposta dal governo per risolvere il problema è stata quella di incoraggiare i residenti a donare materiali che sarebbero stati scartati per essere riutilizzati nelle industrie.

Durante gli anni ’70, negli Stati Uniti sono emersi prodotti usa e getta, responsabili dell’aumento significativo del volume di rifiuti solidi scaricati nell’ambiente. Di conseguenza, si è discusso su come bilanciare il consumo crescente con l’elevata quantità di materiali di scarto e il riciclaggio è stato uno dei metodi utilizzati per risolvere questo problema.

In Brasile, negli anni ’70, c’era grande preoccupazione per lo smaltimento inadeguato dei rifiuti e il consumo inconsapevole di materie prime da parte dell’industria, generando squilibri ambientali. Da questo sono emerse nuove modalità di riciclaggio di questi residui nel Paese, e l’industria cartaria è stata una delle pioniere nell’utilizzo di questo processo, con l’utilizzo di carta riciclata e la riforestazione.

Negli anni ’80 il riciclo delle materie plastiche ha avuto un grande incremento nel Paese grazie all’utilizzo di bottiglie in polietilene tereftalato (PET). Negli anni ’90, c’è stato un aumento nel riciclaggio del paese di materiali metallici, come l’alluminio, guidato dal crescente utilizzo di lattine fatte di questo metallo.

Jody et al. (2009) evidenziano la necessità di praticare la sostenibilità, poiché molte delle risorse naturali attualmente utilizzate non sono rinnovabili e sono scarse in natura. Le future generazioni della popolazione mondiale avranno grandi difficoltà a soddisfare i propri bisogni, convivendo con l’inquinamento e la mancanza di risorse, se questi problemi non vengono risolti dall’attuale generazione. La grande quantità di rifiuti che viene attualmente scartata come spazzatura rappresenta una quantità minore di risorse da utilizzare in futuro, un fatto che può essere ridotto al minimo con il riciclaggio.

2.2 PROCEDURA DI RICICLAGGIO DEI VEICOLI

Secondo Castro (2012), quando un veicolo raggiunge la fine della sua vita utile diventando un ELV, l’unico modo per ottenere un qualche ritorno finanziario da esso è separare e elaborare materiali che possono avere un certo valore commerciale e venderli come rottami. Tra i materiali che possono essere riutilizzati, i metalli sono quelli che possono portare un ritorno finanziario più rilevante, principalmente metalli ferrosi, alluminio e rame, per facilità di riciclaggio. I materiali non metallici, come plastica, vetro e gomma, perché sono più difficili e, in alcuni casi, persino impossibili da riciclare, hanno un valore commerciale inferiore rispetto ai metalli fuori uso.

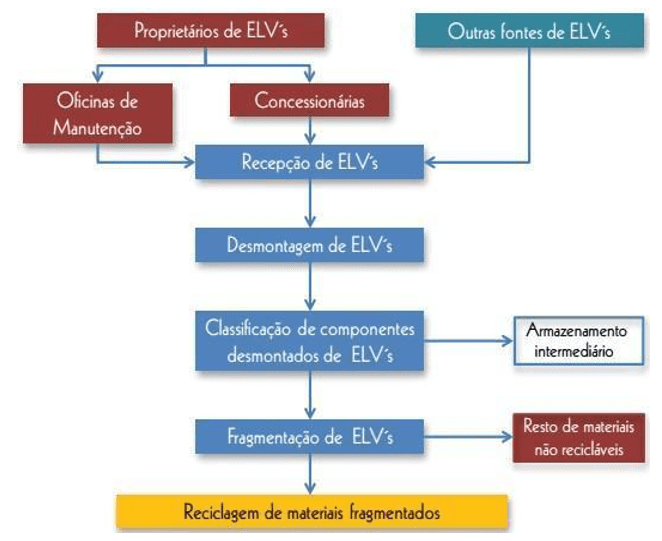

La procedura di riciclaggio veicolare funziona in fasi che vanno dalla ricezione di un ELV al riciclaggio di materiali frammentati da questi stessi ELV. Il diagramma di flusso presentato nella figura 5 presenta i passaggi che comportano il riciclaggio di un veicolo.

Figura 5: Fasi del processo di riciclaggio del veicolo

Le fasi di ricezione, smontaggio e classificazione dei componenti ELVs smontati hanno il vantaggio che non è necessario spostarsi tra le fasi e che i tre processi possono essere eseguiti nello stesso luogo. D’altra parte, la frammentazione dei ELVs deve essere effettuata in grandi magazzini, utilizzando grandi macchinari per eseguire il processo, quindi c’è la necessità di trasportare i componenti smontati nella fase di classificazione dei componenti. Un passaggio estremamente importante durante il processo di riciclaggio veicolare è il trasporto dei materiali durante le fasi, e le aziende coinvolte nel processo devono essere ubicate a distanza tra loro in modo che non siano necessari grandi spostamenti, affinché il processo rimanga economicamente attraente.

2.2.1 RICEZIONE DEGLI ELVS

Nella sua pubblicazione, Castro (2012) osserva che dal momento in cui un proprietario inoltra il suo veicolo a un’officina o a una concessionaria, ad esempio, e la manutenzione diventa irrealizzabile dal punto di vista finanziario, c’è quindi la possibilità di inoltrare il veicolo a un luogo di ricezione ELV, avviando la procedura di riciclaggio. Il modo in cui l’ELV verrà trasportato nel luogo di ricezione dovrebbe essere considerato, perché, poiché il veicolo non ha più una condizione per muoversi, è necessario utilizzare un altro veicolo per trasportare l’ELV e un ELV di solito ha tra 900 kg e 1500 kg. Pertanto, questo è uno dei fattori importanti nel processo, perché se c’è la necessità di percorrere lunghe distanze con l’ELV, il processo può diventare anche economicamente irrealizzabile, a causa dei costi della locomozione.

Gli (ELVs) possono essere ottenuti con diversi mezzi. Oltre all’esempio già citato, in cui il veicolo viene prelevato direttamente dal suo proprietario, il ELV può essere ottenuto, ad esempio, da un’azienda che opera nel settore dei trasporti o anche tramite uffici del traffico, come Detran, in Brasile, e le questure, dal momento che quando il proprietario fa sequestrare il veicolo e non è in grado di regolarizzarlo, finisce abbandonato nei piazzali fino a quando non è più utilizzabile, divenendo un ELV.

Presso il sito di ricezione ELV, i veicoli vengono ispezionati e conservati per un massimo di 15 giorni.

Dopo il periodo di 15 giorni di ricezione dei veicoli, dove passano attraverso i processi di identificazione e ispezione, questi vengono inoltrato al processo di smontaggio degli ELV.

2.2.2 SMONTAGGIO DEGLI ELVS

Secondo Orfale Jr. et al. (2016), tra i vari componenti e sistemi di cui dispone un veicolo, alcuni di essi rilasciano fluidi che possono offrire rischi all’uomo durante il processo di riciclaggio, pertanto tali sostanze devono essere rimosse prima dello smontaggio dell’ELV.

I fluidi rimossi sono il carburante nel serbatoio, gli oli motore, i sistemi di frenata e sterzo, oltre ai gas dell’impianto di condizionamento dell’aria.

La seconda fase del processo di smontaggio di un ELV è la rimozione dei dispositivi di sicurezza, compreso il sistema airbag e i dispositivi a cinghia di sicurezza esistenti, la cui trasmissione errata può generare un qualche tipo di incidente.

Il terzo e ultimo passo nello smontaggio di un ELV è lo smontaggio dei suoi componenti. Questo passaggio viene eseguito manualmente in luoghi appropriati, seguendo procedure di sicurezza, con la classificazione dei componenti durante tutto il processo.

2.2.3 CLASSIFICAZIONE DEI COMPONENTI ASSEMBLATI DEGLI ELVS

Secondo Castro (2012), quando si esegue il processo di riciclaggio dei veicoli, alcune parti possono essere riutilizzate nella loro interezza per l’utilizzo in altri veicoli, mentre altre devono essere avviate al processo di frammentazione e riciclaggio. Il riutilizzo di una parte estratta da un ELV ha vantaggi come la riduzione dell’uso di energia e materie prime per fabbricare una nuova parte, la conservazione dell’ambiente e la creazione di posti di lavoro. Il motore del veicolo e tutti i suoi componenti, portiere, paraurti, fari, sedili, finestrini, specchietti e sistemi audio, nonché altre parti che compongono un veicolo, possono essere riutilizzati.

Per motivi di sicurezza, non è consentito riutilizzare alcuni componenti di un ELV, come ruote, pneumatici, cavi d’acciaio, batterie, freni e sistemi di sterzo. I pneumatici, ad esempio, possono essere riutilizzati come combustibile per caldaie e nella produzione di asfalto ecologico. I componenti che non possono essere riutilizzati vengono smontati e inviati alla triturazione. I componenti realizzati in metallo vengono spediti insieme alle scocche alle aziende che lavorano con la frammentazione dei metalli. Le batterie richiedono una maggiore attenzione nel processo di riciclaggio, poiché possono causare danni alla salute umana e all’ambiente.

2.2.4 FRAMMENTAZIONE DEGLI ELVS

Secondo i ricercatori Orfale Jr. et al. (2016), la fase in cui viene effettuata la frammentazione dell’ELV smontato è una delle più importanti nell’intero processo di riciclaggio dei veicoli. In esso, viene effettuata la riduzione dei materiali e, successivamente, il trasporto, più facilmente, alle aziende che daranno loro nuova forma.

Secondo Castro (2012), dopo la classificazione dei componenti dell’ELV, il sistema di cablaggio del veicolo viene rimosso e inoltrato all’apparecchiatura in cui viene eseguita la separazione del rame dalla plastica che circonda i fili. Il rame è già fuori dalle apparecchiature frammentate e la plastica, che è di tipo PVC, può essere riutilizzata. Non è consigliabile bruciare i fili di rame per rimuovere la plastica perché la procedura genera un gas tossico e contribuisce all’effetto serra e all’inquinamento atmosferico.

Un altro stadio di frammentazione è la rimozione del catalizzatore per il riutilizzo del platino, del palladio e dei metalli rodio contenuti nella loro composizione, poiché questi sono nobili e si trovano solo in Sudafrica e Siberia.

Dopo i passaggi menzionati, l’ELV rimane solo la carcassa del suo corpo, che viene inoltrato alle aziende che frammentano l’acciaio che lo compone, cioè questi riducono l’acciaio in piccoli pezzi da fondere e recuperare per un uso futuro. Le carcasse possono essere instradate intere o pressate per la riduzione del volume.

2.2.5 RICICLAGGIO DI MATERIALI FRAMMENTATI

Secondo i ricercatori Orfale Jr. Et al. (2016), i materiali frammentati vengono inoltrato alle società di riciclaggio. I metalli vengono fusi per essere riutilizzati nella loro forma grezza. L’acciaio, ad esempio, viene instradato verso acciaierie, trasformandosi in prodotti quali barre e lamiere.

2.3 MATERIALI CHE COMPONGONO UN VEICOLO

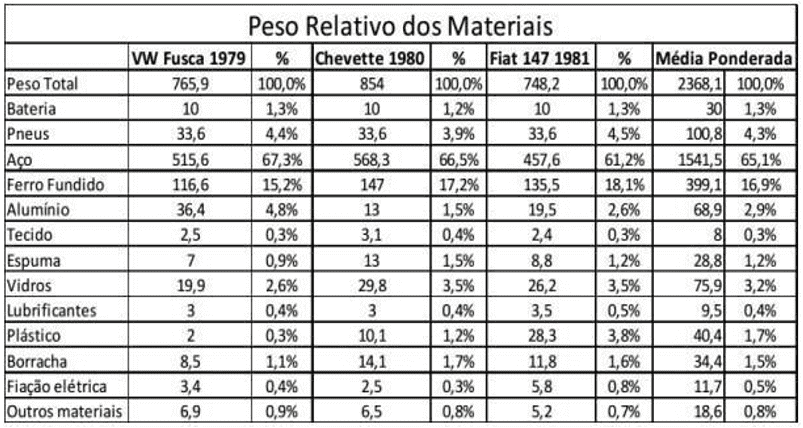

Come notato da Passos (2013), la composizione di un veicolo può dipendere da diversi fattori, come l’anno di produzione, il modello di veicolo e il produttore. La tabella 1 presenta la composizione dei materiali e la loro percentuale rispetto al peso totale di tre veicoli brasiliani fabbricati tra la fine degli anni ’70 e l’inizio degli anni ’80.

Tabella 1: Materiali componenti ELVs in Brasile

Si può osservare nel grafico 1 che, nei tre veicoli analizzati, i metalli aggiunti corrispondevano a circa l’80% del peso totale di un veicolo brasiliano all’epoca.

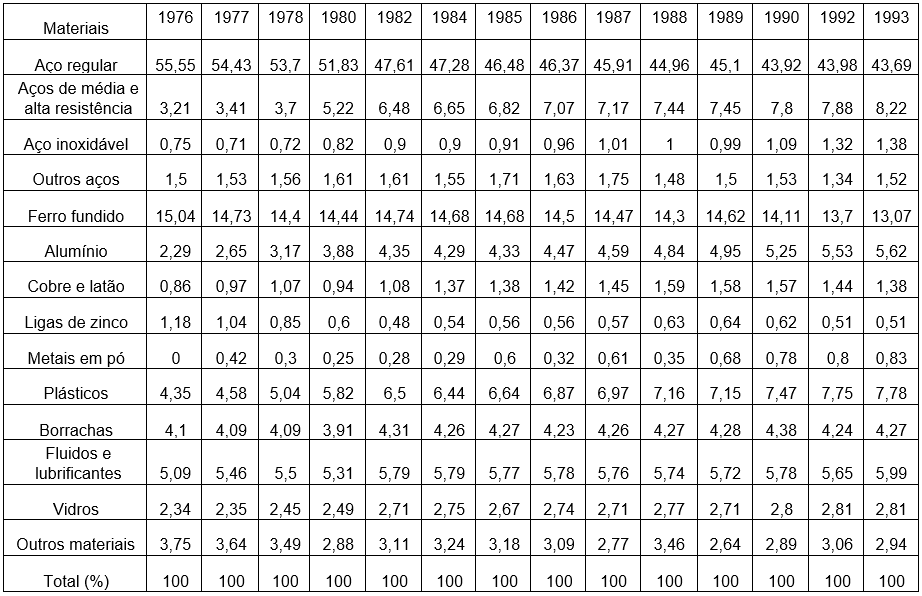

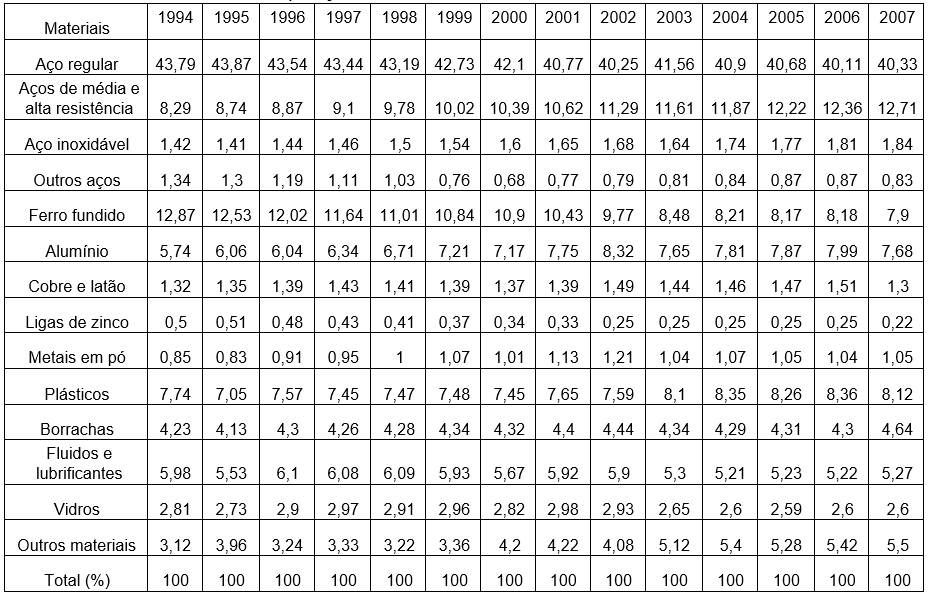

La tabella 2 e la tabella 3 mostrano la composizione media dei materiali di un veicolo in base all’anno della sua fabbricazione nel corso degli anni e la tabella 4 presenta la composizione media dei metalli e dei non metalli di un veicolo nel 2007. I valori visualizzati sono indicati in percentuale di peso.

Tabella 2: Composizione dei materiali di un veicolo tra il 1976 e il 1993

Tabella 3: Composizione dei materiali di un veicolo tra il 1994 e il 2007

Analizzando i telai, si verifica una costante riduzione della quantità di acciaio regolare utilizzato e un aumento dell’uso di acciai più resistenti e acciaio inossidabile. L’uso della ghisa ha avuto una notevole riduzione dell’uso nel corso degli anni; l’uso di gomme è rimasto praticamente costante intorno al 4%, così come il vetro, circa il 2%. L’uso della plastica era elevato nel periodo, come l’uso dell’alluminio, perché sono più leggeri degli acciai e quindi contribuiscono alla riduzione del consumo di carburante dei veicoli. Altri materiali avevano aumentato l’uso nella gamma, come i metalli in polvere.

Tabella 4: Metalli e non metalli in un veicolo

| Categorie di materiali | Peso (%) | |

| Ottone | Acciaio regolare | 40,33 |

| Acciai di media e alta resistenza | 12,71 | |

| acciaio inossidabile | 1,84 | |

| Altri acciai | 0,83 | |

| ghisa | 7,9 | |

| alluminio | 7,68 | |

| Rame e ottone | 1,3 | |

| Leghe di zinco | 0,22 | |

| Metalli in polvere | 1,05 | |

| Metalli subtotali | 73,87 | |

| Non metalli | plastico | 8,12 |

| Gomme | 4,64 | |

| Fluidi e lubrificanti | 5,27 | |

| occhiali | 2,6 | |

| Altri materiali | 5,5 | |

| Totale parziale non metalli = | 26,13 | |

| Totale = | 100 | |

Fonte: Adattato da Duranceau e Sawyer-Beaulieu (2011)

Si può vedere nella Tabella 4, con i dati del 2007, che acciai, ghisa e alluminio sono i metalli più abbondanti in un veicolo. Rame, zinco e altri metalli insieme rappresentano circa il 2% del peso totale. Plastiche, gomme, fluidi e lubrificanti, vetro e altri materiali come schiume e tessuti costituiscono la quota di non metalli in un veicolo, che rappresentano circa il 26% del suo peso totale.

Secondo Bassam et al. (2011), tra le tecnologie che oggi vengono applicate sempre più nei veicoli e le tecnologie che in futuro saranno utilizzate dall’industria automobilistica per quanto riguarda i materiali, vi è l’uso di materiali leggeri come alluminio, titanio e magnesio, componenti rinforzati con fibra di carbonio e fibra di vetro, nuovi polimeri e fluidi automobilistici, nonché veicoli ibridi, celle a combustibile e sistemi di stoccaggio dell’idrogeno. Vengono introdotti anche più dispositivi e sensori elettronici.

2.4 METALLI CHE COMPONGONO UN VEICOLO E I VANTAGGI DEL RICICLAGGIO

Aspetti legati all’uso e, principalmente, i benefici del riciclo dei metalli che compongono un veicolo saranno presentati in questo argomento, in particolare metalli ferrosi e alluminio, che si sommano alla più alta percentuale del peso di un veicolo.

2.4.1 RICICLAGGIO VEICOLI DEI METALLI FERROSI

Secondo Passos (2013), i metalli ferrosi (ferro e acciaio) che compongono un ELV sono separati dagli altri dopo il processo di frammentazione, attraverso una tecnica che utilizza un campo magnetico. Dopo la separazione, vengono inviati alle acciaierie, dove vengono fusi e trasformati in materia prima per un uso successivo. I metalli ferrosi possono essere utilizzati in cicli di riciclaggio infiniti pur mantenendo le loro caratteristiche originali.

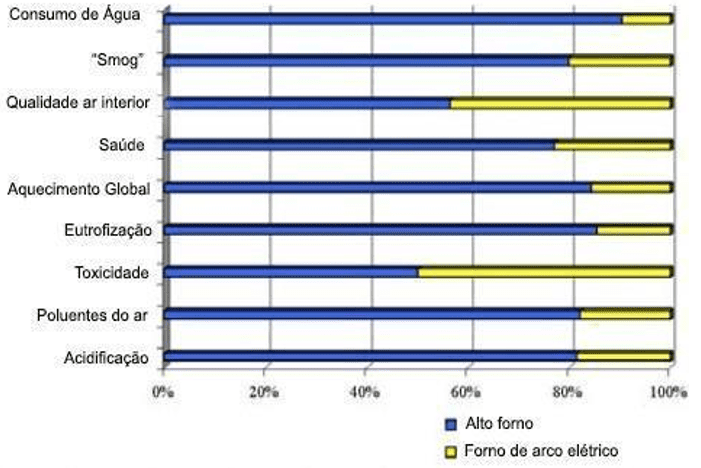

La Figura 6 presenta un confronto percentuale degli impatti ambientali causati nella produzione di acciaio con il metodo convenzionale utilizzando materiali come rottame, minerale di ferro e calcare in un altoforno e con il metodo che utilizza solo rottami riciclati in un forno elettrico.

Figura 6: Impatti ambientali causati dalla produzione di acciaio

La figura 6 mostra che, utilizzando l’acciaio ottenuto attraverso il riciclaggio e fonderlo in un forno elettrico, l’impatto ambientale è inferiore sotto tutti gli aspetti. Solo la tossicità rimane costante in entrambi i metodi di ottenimento dell’acciaio. Il termine “smog” rappresenta un tipo di nube di fumo generata nei processi.

2.4.2 UTILIZZO DELL’ALLUMINIO NELL’INDUSTRIA AUTOMOBILISTICA

Secondo Jody et al. (2009), l’alluminio corrisponde al 50% del valore finanziario di un ELV e questa parte del metallo non raggiunge il 10% del peso totale di un veicolo.

Secondo i ricercatori Das et al. (2008), il consumo di alluminio nel settore automobilistico ha avuto una crescita considerevole negli ultimi 30 anni e potrebbe continuare a crescere per soddisfare la grande domanda del prodotto. L’alluminio ha un ingresso relativamente recente nell’industria automobilistica ed è stato favorito dall’industria automobilistica, in quanto è un materiale relativamente leggero con una buona resistenza meccanica.

A causa della crescente necessità di ridurre le emissioni e anche i costi delle fonti energetiche, l’alluminio è stato ampiamente utilizzato nell’industria automobilistica per risolvere problemi come, ad esempio, la riduzione del peso del veicolo senza perdere prestazioni e sicurezza.

L’alluminio è stato sempre più utilizzato per sostituire alcune parti che un tempo erano composte di acciaio. Il rapporto Ducker affermava che circa il 61% delle parti in alluminio di autovetture e camion leggeri sono componenti come blocchi motore, cilindri e collettori. Un’altra porzione del 12% del contenuto di alluminio è sotto forma di fogli, utilizzati in gran parte in scambiatori di calore come i radiatori. Altre applicazioni in alluminio includono ruote (15,7%), finiture esterne ed interne (4,6%), telaio e sospensioni (2,6%).

Sebbene le leghe di alluminio abbiano molti vantaggi rispetto all’acciaio, ci sono anche alcuni svantaggi rispetto al confronto, come la loro formabilità e l’elevato costo di produzione.

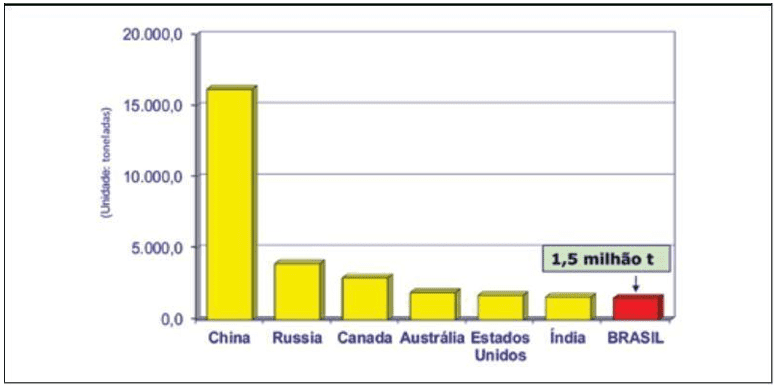

La Confederazione Nazionale dell’Industria – CNI (2012) sottolinea che la bauxite è una risorsa non rinnovabile e che, quando si ricicla l’alluminio, è necessaria un’estrazione più piccola di questo composto, che viene utilizzato nella produzione convenzionale di alluminio, richiedendo così meno uso dell’ambiente. La figura 7 mostra i principali produttori mondiali di alluminio nel 2010 e il Brasile era fino ad allora settimo. Nel 2012 sono state prodotte 41,1 milioni di tonnellate, aggiungendo ai paesi presentati.

Figura 7: Produttori globali di alluminio nel 2010

2.4.3 METALLI A BASSA QUANTITÀ IN UN ELV

Oltre al ferro, all’acciaio e all’alluminio, sono presenti in un ELV rame, magnesio, piombo, nichel e altri metalli in piccole quantità. Come l’alluminio e i metalli ferrosi (ferro e acciaio), i metalli menzionati hanno la possibilità di essere riciclati tutte le volte che è necessario, mantenendo sempre le loro caratteristiche originali. Questi metalli non ferrosi vengono fusi nel processo di riciclaggio e possono essere utilizzati come materia prima per nuovi prodotti.

Il piombo può essere trovato nella batteria ELV, mentre il rame si trova nei cablaggi e, poiché è un materiale relativamente costoso, viene trattato con sufficiente attenzione nel processo.

All’interno del catalizzatore, che è un meccanismo utilizzato per convertire i gas tossici che escono dal motore in gas che non sono dannosi per la salute umana, platino, rodio e palladio, che sono metalli di alto valore, si trovano in basse quantità. Il catalizzatore viene rimosso dall’ELV durante la procedura di riciclo, e questi metalli preziosi vengono rimossi da una ceramica presente nella composizione del catalizzatore attraverso un processo di purificazione (PASSOS, 2013).

Orfale Jr. Et al. (2016) ha osservato che a causa della scarsità di rame, che è un metallo relativamente costoso, è possibile che il suo riciclaggio diventi presto obbligatorio e negli ELVs è possibile recuperare una notevole quantità di questo metallo.

2.5 EFFETTO SERRA E EMISSIONE DI BIOSSIDO DI CARBONIO

Secondo il ricercatore Fabi (2004), l’effetto serra è essenziale per il mantenimento della vita e per ottenere acqua liquida sulla Terra, poiché i gas responsabili di questo effetto creano uno strato nell’atmosfera che impedisce al calore di lasciare completamente il pianeta. Con l’effetto serra, la temperatura media del pianeta è di 15ºC; senza l’effetto serra la temperatura sarebbe di -18°C. Il principale gas serra è l’anidride carbonica (CO2) e il metano (CH4), il protossido di azoto (N2O), gli idrofluorocarburi (HFCs), tra gli altri, sono responsabili dell’effetto serra.

L’effetto serra citato è quello naturale, senza interferenze umane nell’emissione di gas serra (GEE) in atmosfera. Dal momento in cui l’azione umana diventa responsabile dell’emissione di GEE, si ha un aggravamento dell’effetto serra e, quindi, il rischio di un aumento della temperatura media terrestre, che può generare squilibri ambientali. Per questo, nel 1997, è stato creato in Giappone il Protocollo di Kyoto, che definisce obiettivi di riduzione delle emissioni di GEE nei paesi industrializzati, come reazione all’alto tasso di emissioni di GEE.

2.6 EMISSIONI DI ANIDRIDE CARBONICA E RICICLAGGIO DEI VEICOLI

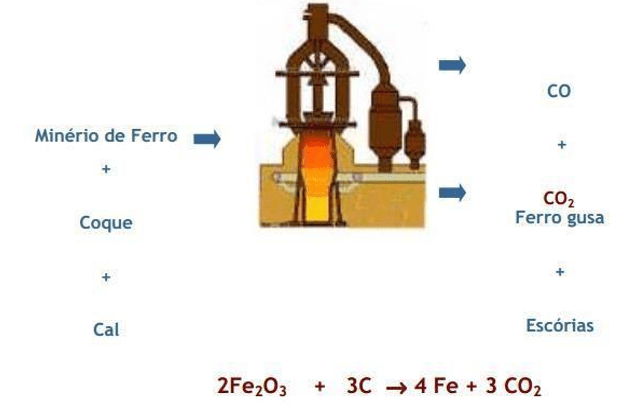

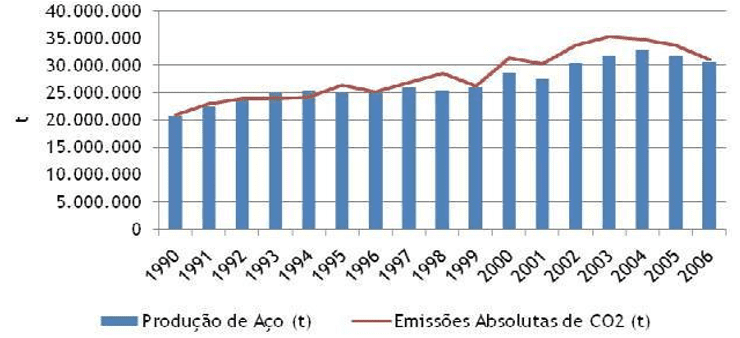

Secondo il Ministero della Scienza e della Tecnologia (2010), per produrre acciaio dal minerale di ferro, l’anidride carbonica è il gas serra che ha le emissioni più rilevanti nel processo. L’anidride carbonica viene emessa durante il processo di trasporto delle materie prime, generazione di energia e combustibili che vengono utilizzati, e soprattutto nella produzione di ghisa, in cui viene ridotto il minerale di ferro. Quest’ultimo passaggio è responsabile di circa il 75% delle emissioni di anidride carbonica durante il processo di ottenimento dell’acciaio. La figura 8 mostra come viene emessa l’anidride carbonica dalla produzione di ghisa nell’altoforno. La Figura 9 mostra la quantità di anidride carbonica emessa dalla produzione di acciaio e ghisa in Brasile in un periodo di 17 anni.

Figura 8: Emissione di anidride carbonica nella produzione di ghisa

Figura 9: Emissioni di biossido di carbonio nella produzione di ghisa e acciaio in Brasile

Secondo Sousa (2013), ci sono due modi per ottenere l’acciaio. Uno è l’utilizzo di minerale di ferro e rottame, composto da più passaggi, che include l’ottenimento di ghisa in un altoforno, un processo mostrato in Figura 9. L’altro modo per ottenere l’acciaio è più semplice, richiedendo solo il rottame ottenuto attraverso il riciclaggio e un forno che consuma elettricità. Nel processo che utilizza minerale di ferro e rottame in altoforno, per ogni kg di acciaio ottenuto vengono emessi in atmosfera 2.494 kg di anidride carbonica. Nel processo che utilizza rottami in un forno elettrico, per ogni kg di acciaio ottenuto vengono emessi in atmosfera 0,462 kg di anidride carbonica. Questo valore corrisponde a 2.032 kg in meno di anidride carbonica emessa per kg di acciaio prodotto, ovvero l’81,48% in meno di anidride carbonica emessa in atmosfera.

Secondo i calcoli effettuati da Massi et al. (2019), per ogni tonnellata di alluminio destinata al riciclo si ottiene una riduzione di 16.301,02 tonnellate di anidride carbonica che verrebbe emessa in atmosfera.

La Confederazione Nazionale dell’Industria – CNI (2012) evidenzia che, in Brasile, la produzione di acciaio viene effettuata con la tecnologia più avanzata attualmente disponibile, ma che anche così le emissioni di anidride carbonica rimangono elevate. Sono in corso ricerche per ridurre ulteriormente queste emissioni, ma i risultati impiegheranno ancora molti anni ad apparire. Un’altra alternativa è aumentare il riciclaggio dell’acciaio, che è il materiale più riciclato al mondo.

Secondo Das et al. (2008), le emissioni tossiche nell’aria e i rifiuti solidi possono essere ridotti al minimo riciclando i rottami di alluminio, che può ridurre il 95% delle emissioni di anidride carbonica nell’ambiente rispetto al metodo convenzionale per ottenere questo metallo.

Secondo i ricercatori Jody et al. (2009), il riciclaggio dei veicoli nel mondo contribuisce alla riduzione annuale dell’emissione di 11 milioni di tonnellate di anidride carbonica nell’atmosfera terrestre.

2.7 CONSUMO ENERGETICO E RICICLAGGIO VEICOLARE

Dati ottenuti dai ricercatori di Orfale Jr. Et al. (2016) indicano che il riciclaggio veicolare contribuisce alla riduzione dell’uso di mezzi convenzionali di fabbricazione di vari articoli, riducendo così considerevolmente il consumo energetico in diversi paesi del mondo. Con una ton di acciaio riciclato, si evita l’uso di 1100 kg di minerale di ferro, 635 kg di carbone e 54 kg di calcare.

I dati ottenuti dall’Associazione riciclatori di automobili (ARA) indicano che ogni anno, con il riciclo dei veicoli, circa 381 milioni di litri di carburante (benzina e diesel) vengono recuperati dagli ELVs, 91 milioni di litri di olio motore, 30 milioni di litri di gas refrigerante del motore, 17 milioni di litri di liquido di lavaggio del parabrezza , oltre al 96% del totale delle batterie ottenute.

Castro (2012) osserva che è possibile risparmiare grandi quantità di elettricità utilizzando il processo di riciclo, e con il riciclo dell’acciaio si può risparmiare il 56% dell’elettricità che verrebbe utilizzata con i metodi convenzionali. Con il rame questa percentuale può raggiungere il 90% e con l’alluminio il 92%. Questa riduzione è molto vantaggiosa perché, considerando che quando l’energia proviene da una fonte non rinnovabile, come il carbone, che è una fonte notevolmente costosa, si ha una riduzione dell’emissione di inquinanti, quando si estrae il minerale di ferro per la produzione di acciaio, si ha un grande consumo indiretto di acqua, che può essere risparmiato anche attraverso la raccolta differenziata dei veicoli.

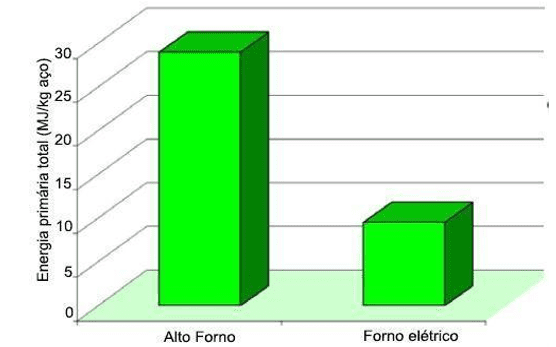

La Figura 10 confronta la quantità di energia spesa quando si produce acciaio in modo convenzionale utilizzando materiali come rottami riciclati, minerale di ferro e calcare in un altoforno e la quantità di energia spesa utilizzando solo rottami riciclati in un forno elettrico.

Figura 10: Energia utilizzata in due processi di produzione dell’acciaio

2.7.1 CONSUMO ENERGETICO NELLA PRODUZIONE DI ALLUMINIO

Secondo Das et al. (2008), i dati del Dipartimento dell’Energia degli Stati Uniti (2002) indicano che per produrre 1 kg di alluminio primario (prodotto dal minerale), sarebbe necessaria una quantità di energia attraverso il processo di fusione da 45 kWh, mentre per produrre la stessa quantità di alluminio secondario da metallo riciclato, richiederebbe solo 2,8 kWh.

Oltre a richiedere una maggiore energia, gran parte della produzione primaria di alluminio proviene dall’elettricità generata dal carbone. L’uso di questa fonte di energia per ottenere alluminio primario crea grandi quantità di emissioni gassose e rifiuti solidi e liquidi, come anidride carbonica e ossido di azoto. Con il riciclaggio degli scarti di alluminio, si può avere una riduzione del 95% del consumo energetico rispetto all’estrazione, raffinazione e colata di bauxite, che è il minerale di ferro utilizzato per la produzione di alluminio.

L’uso dell’alluminio secondario sta diventando un componente molto importante nella produzione di alluminio grazie al suo beneficio economico e ambientale, che può migliorare significativamente la sostenibilità nelle industrie di produzione di alluminio.

2.8 I PRINCIPALI SISTEMI E COMPONENTI DEI VEICOLI

2.8.1 MOTORE

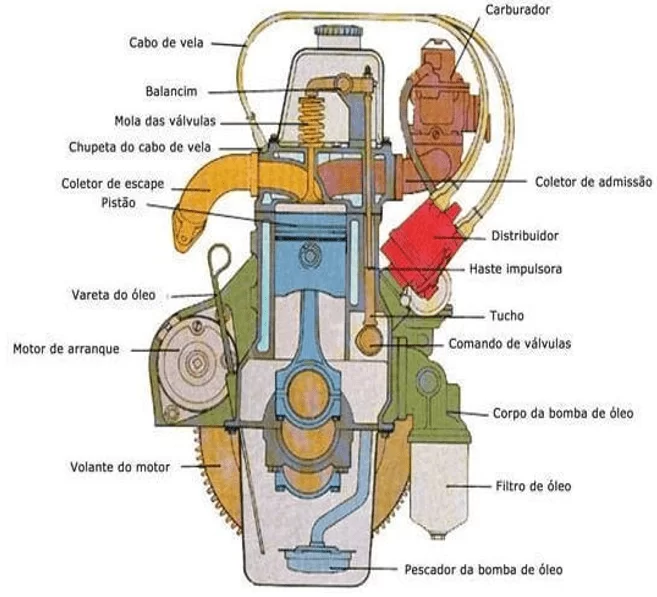

Tillmann (2013) evidenzia nella sua ricerca che il motore è diviso in diversi componenti che possono essere segmentati in due gruppi. Il primo gruppo è costituito dai componenti fissi, che comprendono il blocco, la testa e il carter; e il secondo gruppo sono i componenti mobili, che sono i pistoni, le bielle, le camicie, l’albero motore o l’albero motore, l’albero a camme della valvola, le valvole di aspirazione e scarico, il volano, tra gli altri. I componenti di un motore sono illustrati in Figura 11, in sezione trasversale.

Figura 11: Componenti di un motore a 4 cilindri

Il blocco motore è il componente principale per la struttura del motore ed è prodotto dal processo di fusione, passando attraverso un processo di normalizzazione termica prima di essere lavorata. Di solito viene utilizzato in ghisa, ferro battuto, alluminio fusa e alluminio forgiato, a seconda delle considerazioni e del tipo di produzione. I motori attuali utilizzano alluminio e leghe al posto della ghisa utilizzata nei motori più vecchi, migliorando la dissipazione del calore e riducendo il peso dell’automobile, il che, al contrario, aumenta il costo di produzione.

La testa si trova nella parte superiore del motore e ha la funzione di tappare i cilindri, formando la camera di combustione accanto al blocco. L’unione del blocco con la testa richiede un giunto in amianto rivestito in metallo per la sigillatura totale del sistema. La testa è prodotta dal processo di fusione e di solito viene utilizzata come materiale in ghisa o leghe di alluminio quando è necessaria una riduzione del peso e un migliore sistema di dissipazione del calore.

La coppa si trova nella parte inferiore del motore, collegata al blocco, e ha la funzione di deposito per l’olio lubrificante e, così come sulla testa, richiede anche una tenuta metallica tra la coppa e il blocco. Il basamento è solitamente realizzato in ghisa o alluminio fusa e ospita l’albero motore e la pompa dell’olio.

Le valvole di aspirazione e le valvole di scarico sono responsabili dell’assunzione della miscela di carburante e ossigeno e dell’esaurimento dei gas derivanti dalla combustione dall’interno del cilindro. Le valvole sono soggette ad elevate esigenze termiche, quindi è necessario utilizzare leghe di acciaio che possono aiutare a dissipare il calore che passa attraverso il corpo della valvola. Le valvole di aspirazione sono in acciaio, acciaio al nichel o cromo-nichel. Le valvole di scarico sono di lega d’acciaio, ad alto contenuto di nichel, cromo e tungsteno.

L’albero di controllo della valvola ha la funzione di aprire rispettivamente le valvole di aspirazione e le valvole di scarico. È realizzato in acciaio forgiato o ghisa attraverso il processo di colata.

I pistoni sono responsabili del contenimento dell’espansione dei gas nella camera di combustione, trasformando la pressione in forza lineare. Pertanto, sono soggetti ad elevate esigenze termiche. È attaccato all’albero motore per mezzo di una biella. I pistoni sono realizzati per mezzo di una colata malleabile e vengono utilizzate leghe di alluminio o acciaio, consentendo loro di essere più leggeri e più dissipatori di calore.

L’albero motore o albero motore è l’albero motore, installato nella parte inferiore del motore all’interno del basamento. L’albero motore ha una geometria complessa ed è prodotto in acciaio dal processo di forgiatura, subito dopo, viene inoltrato al processo di lavorazione per ricevere la sua adeguata finitura superficiale.

Il volante del motore è responsabile del movimento più fluido del motore, bilanciando la rotazione dell’albero motore e assorbendo energia al momento della combustione e riproducendosi nei momenti non del motore. Il volante è costituito da fusione o acciaio stampato.

2.8.2 TRASMISSIONE

Il sistema di trasmissione automobilistico ha sostanzialmente la funzione di trasmettere la coppia del motore, impegnando il volante, alle ruote. La trasmissione è costituita da un insieme di componenti meccanici, come la frizione, che ingrana e disaccoppia il motore per attrito ed è azionata da un pedale che va all’interno dell’abitacolo. Solitamente i suoi componenti sono realizzati in acciaio, ad eccezione del disco della frizione, che è in materiale ceramico. Nella trasmissione automatica, la frizione è idraulica, composta da pompa e turbina, con un convertitore di coppia all’interno di un alloggiamento. Sia il telaio che gli ingranaggi e le leve sono realizzati con materiali metallici composti da acciaio, tuttavia, all’interno del telaio, vi è la necessità di mantenere un volume di olio che ha la funzione di lubrificare e raffreddare il sistema. Dopo la scatola, il movimento viene trasmesso da assi, semialberi e componenti quali cardani, differenziali, omocinetici e le flange per il fissaggio delle ruote, parti in acciaio (COSTA, 2002).

2.8.3 CARROZZERIA

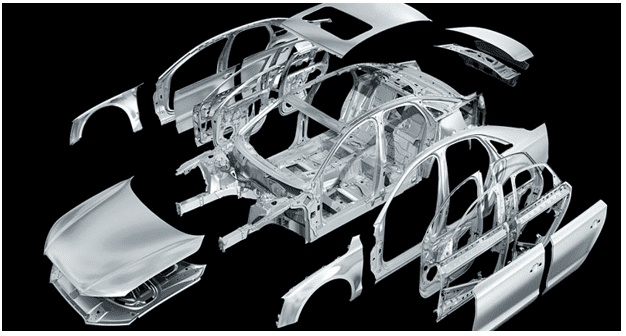

Costa (2002) ha osservato che il corpo di un’automobile gioca un ruolo molto importante nella sua formazione. Si comporta come una trave sorretta alle estremità dalle ruote, che deve essere relativamente robusta per non piegarsi nel mezzo, e deve avere un’elevata resistenza alla flessione, ma è necessario che il materiale utilizzato non sia troppo pesante, in quanto aumenterebbe notevolmente il peso dell’auto. È inoltre necessario soddisfare i fattori di sicurezza. La carrozzeria è solitamente realizzata in acciaio, ma alcune case automobilistiche utilizzano parti in alluminio e persino in carbonio, lavorazioni che, pur essendo più costose, mantengono una buona robustezza e riducono notevolmente il peso finale del veicolo. Un esempio di corpo è mostrato in Figura 12.

Figura 12: Carrozzeria

Gli altri componenti della carrozzeria, inclusi i rivestimenti, il vetro e il paraurti, non sono in metallo.

2.8.4 TELAIO

Il telaio di un’automobile è costituito da ruote e sistema di sospensioni. Secondo Costa (2002), le ruote non solo devono essere rotonde, ma devono anche essere composte da materiali leggeri, ma con una buona resistenza. Attualmente esistono tre tipi di ruote utilizzate nel mercato automobilistico, che sono le ruote in acciaio pressato, le ruote a raggi e i cerchi in lega. Le più comuni e con un costo di produzione inferiore sono le ruote in acciaio pressato. I veicoli di oggi hanno, per la maggior parte, questo tipo di ruota, perché sono leggeri, forti, hanno un basso costo di produzione in grande quantità e sono resistenti a danni occasionali. Devono avere alcuni fori per consentire all’aria di passare per raffreddare i freni. Tuttavia, alcuni produttori hanno utilizzato una tecnica in cui questo potrebbe essere uno svantaggio, poiché le perforazioni nella ruota possono causare problemi con la sua resistenza, ma questa tecnica ha reso queste perforazioni vantaggiose, una volta aperti i fori, con i loro bordi rivolti verso l’interno, aumentando così la loro resistenza.

Le ruote fulmini sono state ampiamente utilizzate dai primi veicoli molti anni fa. Al giorno d’oggi, sono più comuni nelle motociclette e nelle biciclette e non c’è molto uso nelle auto e nei camion.

I cerchi in lega sono stati ampiamente utilizzati anche nel mercato automobilistico per la loro elevata resistenza, perché hanno un peso inferiore rispetto alle ruote in acciaio, e anche perché sono grandi conduttori di calore, disperdendo più rapidamente il calore generato da freni e pneumatici rispetto alle ruote in acciaio. I cerchi in lega sono solitamente prodotti da leghe di alluminio e magnesio, rendendolo un processo di produzione più costoso rispetto all’altro.

Secondo Rezende (2007), il sistema di sospensioni è fondamentalmente composto da molle, ammortizzatori, boccole e pneumatici. Questo sistema è responsabile dell’ammortizzazione degli impatti dei binari, portando comfort agli occupanti del veicolo. Le molle e gli ammortizzatori sono fondamentalmente composti da acciaio e le boccole sono composte da due camicie in acciaio, che sono circondate da gomma naturale. Gli pneumatici sono composti da gomma. La figura 13 presenta un sistema di sospensioni automobilistiche.

Figura 13: Sistema di sospensioni automobilistiche

2.9 SITUAZIONE MONDIALE E LEGISLAZIONE DEL PROCESSO DI RICICLAGGIO VEICOLARE

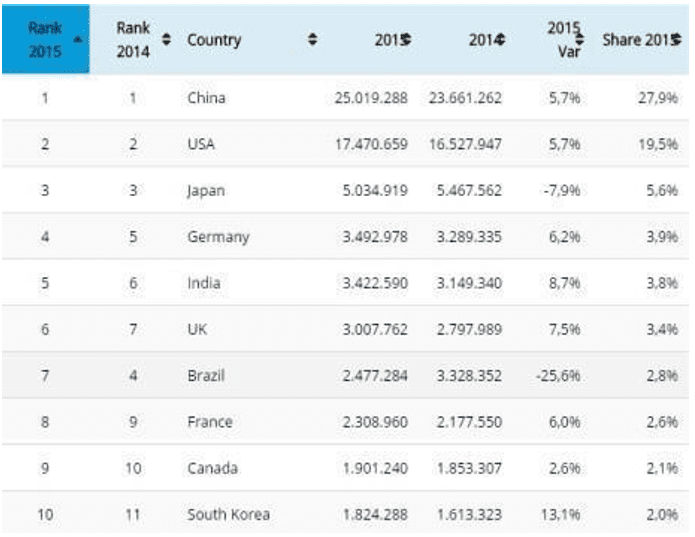

Secondo Orfale Jr. et al. (2016), dei 10 mercati in cui le automobili sono state vendute di più nel 2015, solo Brasile e India non hanno una legislazione normativa per la pratica del riciclaggio automobilistico. La figura 14 mostra i paesi che hanno venduto più auto nel 2014 e nel 2015, mostrando la variazione delle vendite da un anno all’altro. Circa 89,7 milioni di auto sono state vendute in tutto il mondo nel 2015.

Figura 14: Classifica delle vendite di auto nel 2014 e nel 2015

Nell’Unione Europea è in vigore la Direttiva 2000/53/EC, che ha disciplinato il riutilizzo, il riciclaggio e il recupero dei ELVs, non applicabile ai veicoli grandi, vecchi e utilitari, basandosi sulla responsabilizzazione del processo a produttori e importatori, nonché costi. Tuttavia, esiste il permesso di apportare le modifiche necessarie a ciascun paese del set a causa delle sue particolarità, in base anche alla garanzia che i veicoli nuovi abbiano un minimo dell’85% della loro massa con la possibilità di essere riutilizzati. I centri di riciclaggio possono funzionare solo con l’autorizzazione del governo e devono fornire una prova di ricezione ai proprietari quando consegnano i loro veicoli per il riciclaggio. La Direttiva prevede anche lo smontaggio della vettura con successiva separazione delle parti in base al loro materiale e grado di pericolosità. La Commissione Europea sovrintende all’attività e fissa gli obiettivi per il settore.

Negli Stati Uniti c’è una grande efficienza nel riciclaggio veicolare. Sebbene non esista una legge che copra l’intero territorio nazionale, ogni Stato svolge l’attività seguendo le proprie regole. Il riciclo automobilistico è una vecchia attività nel Paese, dove c’è l’Automotive Recyclers Association (Associazione Riciclatori Automobilistici), che, in collaborazione con l’Agenzia per la Protezione dei Dati, ha creato un portale con le regole e le specificità di ogni Stato per facilitare la comprensione e lo svolaizio delle attività nel Paese. In generale, gli stati degli Stati Uniti sono preoccupati di raccogliere, immagazzinare e allocare i fluidi contenuti negli ELVs, facendo attenzione che non siano scaricati in natura. Inoltre, si preoccupa di limitare lo smaltimento di materiali tossici, in generale rifiuti frantumati come pericolosi. Infine, si nota che la filosofia dell’attività negli Stati Uniti è orientata alla sostenibilità ambientale, più che alla redditività.

Il Giappone è un paese in grande evoluzione nel riciclaggio delle automobili e vi sono molti investimenti negli studi per lo sviluppo di tecnologie per la lavorazione degli ELVs. Nel 2005, c’è stata una normativa nazionale attraverso la legislazione, che ritiene il proprietario del veicolo responsabile dei costi di riciclaggio, nonché del trasporto al centro di lavorazione autorizzato. Ogni veicolo nuovo, nazionale o importato, deve essere dotato di un manuale di smontaggio fornito dal costruttore.

In Cina, circa 9-12 milioni di veicoli sono diventati ELVs nel 2015, con stime da 12 a 16 milioni nel 2020. In Cina è stata pubblicata la “Motor Vehicle Product Recovery Technology Policy” (Politica sulle tecnologie di recupero dei prodotti per autoveicoli). Recupero dei prodotti per veicoli automobilistici), con obiettivi per il riciclaggio dei materiali, come l’80% della massa totale dei veicoli nel 2010, ad esempio, ma c’è ancora qualche inefficienza nel mercato cinese per raggiungere tali numeri.

In India non esiste una regolamentazione giuridica sul mercato, c’è solo una direzione guidata dal governo, attraverso il Central Pollution Control Board, al fine di unire coloro che sono interessati al riciclaggio automobilistico, come lo stesso governo, i produttori, i rivenditori e i riciclatori per affrontare e discutere le direzioni.

Il Brasile, come l’India, non ha ancora una legislazione per il riciclaggio degli ELVs, ma c’è il disegno di legge n. 67/2013. La legge n. 12.977 del maggio 2014 disciplina il processo di smontaggio volto a delimitare il commercio illegale di parti usate. Per quanto in generale il paese presenti buoni numeri nel riciclaggio di materiali come carta, alluminio e vetro, il mercato del riciclaggio del crescente numero di ELVs rimane piccolo e con una lenta evoluzione. È comune che questi veicoli siano avvistati abbandonati, e la discarica è sempre piena.

2.10 VANTAGGI DEL RICICLAGGIO DI UN ELV

Come notato dai ricercatori di Orfale Jr. Et al. (2016), i materiali metallici ottenuti in un ELVs, dopo essere stati riciclati, diventano materie prime da utilizzare, ad esempio, nelle acciaierie e nei forni elettrici ad arco. Inoltre, con il riutilizzo di metalli non ferrosi, come alluminio e rame, c’è la possibilità di utilizzare nel settore per produrre diversi nuovi prodotti.

Attraverso il riciclo veicolare c’è anche la riduzione delle emissioni di gas serra (GEE), con particolare attenzione all’anidride carbonica, che, con l’uso di metalli riciclati, ha le sue emissioni ridotte rispetto alla produzione convenzionale. Inoltre, come benefici del riciclaggio veicolare, vi è anche la riduzione dei livelli di inquinamento nell’aria e nell’acqua.

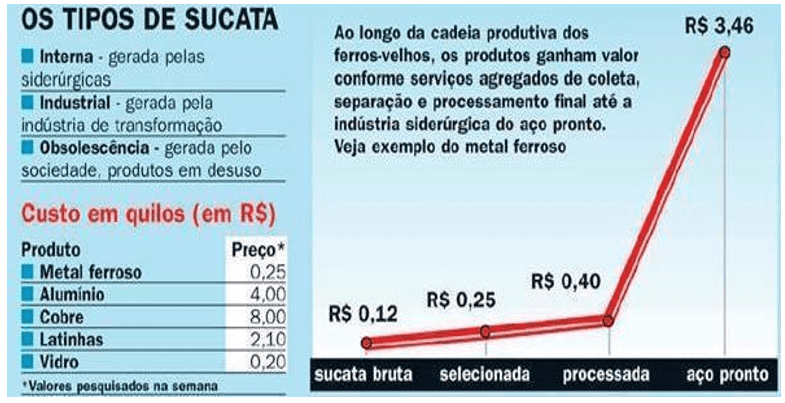

Due considerazioni importanti per il riciclaggio dei veicoli sono i costi dell’energia e dei prodotti ottenuti dal processo. Jody et al. (2009) evidenziano che il riciclaggio dei materiali ELV aumenta la riciclabilità dei veicoli, riduce il costo di ottenimento dei materiali e contribuisce al risparmio energetico. La Figura 15 mostra il prezzo di alcuni materiali venduti sul mercato e cita l’esempio dell’acciaio, in cui il rottame riciclato, dopo aver attraversato processi di fabbricazione, ha il suo valore aggiunto notevolmente aumentato.

Figura 15: Valore di mercato di alcuni materiali e aumento del valore dell’acciaio

2.11 IL FUTURO DEL RICICLAGGIO DEI VEICOLI

Bassam et al. (2011) ha osservato che nell’industria automobilistica sono in corso di attuazione nuove tecnologie, come i veicoli elettrici, ibridi e a idrogeno. Inoltre, nuovi sistemi di controllo delle emissioni per gas e catalizzatori inquinanti sono in fase di progettato e applicato ai veicoli. Insieme a questi materiali arriva una nuova opportunità nel mercato del riciclaggio, poiché il riciclaggio farà abbassare il valore di mercato di questi materiali, apportando benefici sia ai produttori che ai consumatori.

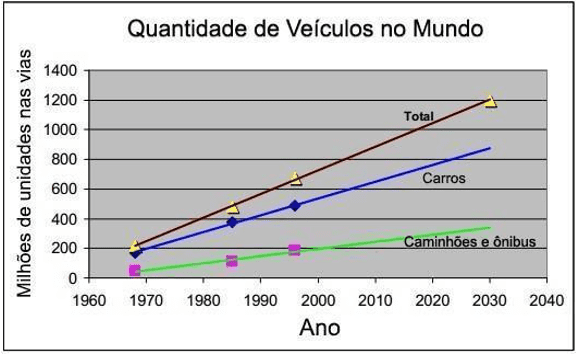

La figura 16 mostra una proiezione del numero di veicoli in milioni di unità nel mondo nel tempo. Il grafico include auto, camion e autobus.

Figura 16: Numero di veicoli nel mondo nel tempo

Analizzando la figura 16, si verifica un notevole aumento del numero di veicoli entro il 2030, un fattore che funge da incentivo per la pratica del riciclaggio veicolare.

2.11.1 PREVISIONE DEL PROCESSO DI RICICLAGGIO DURANTE LO SVILUPPO DEL VEICOLO

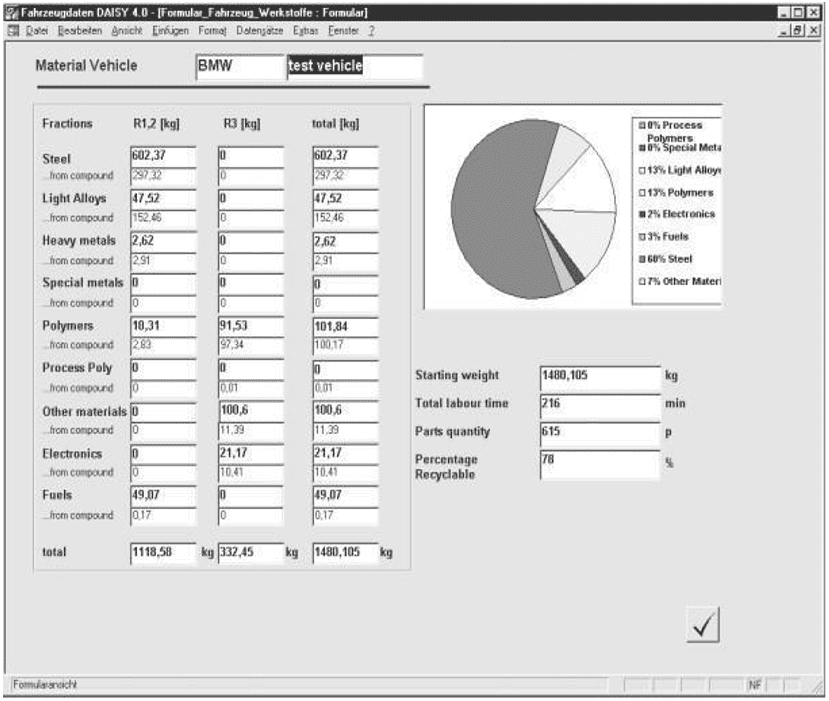

Secondo i ricercatori Zettier et al. (2000), secondo gli obiettivi fissati dalla normativa europea sul riciclaggio, almeno l’85% del peso del materiale di un veicolo deve essere idoneo al riciclaggio dal momento in cui diventa un ELV. In Germania è stato fissato l’obiettivo di riciclare il 95% del peso totale di un veicolo dal 2015. A partire da questo, l’azienda tedesca BMW ha sviluppato uno strumento virtuale per prevedere come verrà riciclato il veicolo ancor prima che sia pronto. mostrato in Figura 17.

Figura 17: Software di riciclaggio utilizzato da BMW

Lo strumento che esegue questa procedura si chiama Sistema informativo di analisi di smontaggio, o DAISY, che esegue praticamente l’intero processo di smontaggio di un veicolo durante le sue fasi di sviluppo. Il software è in grado di fornire al produttore informazioni dettagliate sul riciclaggio di un veicolo, come i materiali che lo compongono. Come si può vedere nella Figura 17, il programma presenta informazioni relative alla quantità di acciaio, leghe leggere, metalli pesanti, polimeri, combustibili, tra gli altri. Inoltre, il programma fornisce informazioni come peso e percentuale di riciclabilità del materiale. La funzionalità di questo tipo di strumento può essere una delle alternative del futuro da utilizzare nell’industria, massimizzando il riutilizzo dei ELVs.

3. METODOLOGIA SPERIMENTALE

Questo capitolo presenta le specifiche dell’apparato sperimentale per la classificazione dei materiali metallici di ELV nei laboratori di PUC Minas a Contagem, MG. La classificazione dei materiali metallici ottenuti dai ELV messi a disposizione per la redazione di questo articolo è stata effettuata sulla base della teoria presentata nel capitolo 2, con l’utilizzo di attrezzature adeguate e professionisti formati per guidare il gruppo.

Per ottenere materiali riciclati, sono state utilizzate parti automobilistiche e componenti del veicolo selezionato.

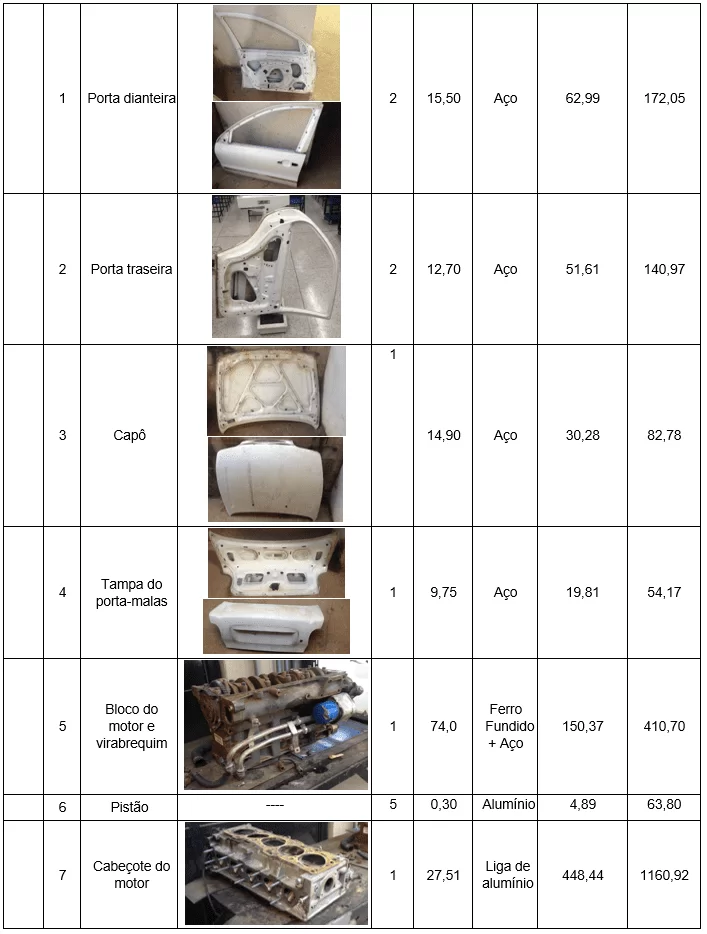

Il veicolo utilizzato era un Fiat Marea 2.4, a 5 cilindri, a forma di ELV, mostrato in Figura 18.

Figura 18: ELV utilizzato per svolgere la pratica

Il veicolo in questione, in condizioni di fine vita (ELV), era stato parcheggiato per circa 18 anni nel cortile del PUC Minas, a Contagem, senza alcun uso, essendo rimasto lì poiché era stato dato in un nuovo stato dal costruttore Fiat nel 2000, per essere utilizzato per scopi accademici presso l’università.

Oltre al veicolo menzionato, sono state utilizzate le seguenti attrezzature fornite da PUC Minas:

a) Utensili da laboratorio come chiavi, pinze, utensili da taglio, carrelli per il trasporto di parti, tra gli altri. Alcuni strumenti sono presentati nella figura 19;

Figura 19: Strumenti utilizzati

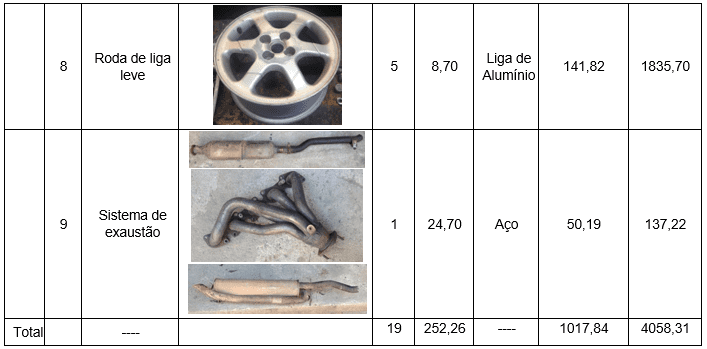

b) equilibrio del produttore Welmy, che è fino a 150 kg. Il saldo è riportato nella figura 20;

Figura 20: Bilancia utilizzata per pesare le parti metalliche del veicolo

c) scomparti per riporre le parti in un luogo coperto.

RISULTATI

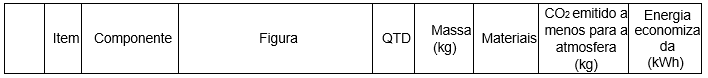

I risultati ottenuti figurano nella tabella 1. Cataloga i componenti e i materiali metallici che fanno parte della sua composizione. I componenti presentati nelle figure hanno fatto rimuovere i loro materiali non metallici, come vetro, gomma e plastica.

Tabella 1: Risultati ottenuti

Sulla base della teoria presentata nel capitolo 2 di questo articolo, è stato possibile stimare la quantità di anidride carbonica (CO2) che non sarebbe più stata emessa nell’atmosfera terrestre riciclando i pezzi catalogati. Secondo Sousa (2013), per ogni kg di acciaio riciclato, 2.032 kg di CO2 non verrebbero più emessi nell’atmosfera. Effettuando i calcoli sugli studi presentati da Massi et al. (2019), per ogni kg di alluminio riciclato non verrebbero più immessi in atmosfera 16.301 kg di CO2.

La stessa idea si applica alla quantità di energia che verrebbe risparmiata. Secondo Gervásio (2008), per ogni kg di acciaio riciclato si risparmierebbero 5,55 kWh di energia. Secondo Das et al. (2008), per ogni kg di alluminio riciclato si risparmierebbero 42,2 kWh di energia.

I valori trovati sono stati ottenuti sulla base della teoria presentata in questo articolo. Diversi tipi di leghe possono essere verificati nel veicolo a base di acciaio e alluminio, rendendo i risultati effettivamente diversi sia nella quantità di anidride carbonica emessa che nell’energia risparmiata.

I metalli a basso mare, come rame, zinco e ottone, non sono stati presi in considerazione per il calcolo della riduzione delle emissioni di biossido di carbonio e del risparmio energetico. Acciaio e alluminio ne covano la maggior parte in massa metallica in un veicolo fuori uso, che sono i metalli più rilevanti per questo tipo di studio.

5. CONCLUSIONI

In questo capitolo saranno presentate le conclusioni dell’articolo sulla base dei risultati ottenuti nel capitolo 4 e della teoria vista nel capitolo 2. Vengono inoltre presentati suggerimenti per il lavoro futuro.

5.1 RISULTATI DELLA CLASSIFICAZIONE DEL VEICOLO FIAT MAREA 2.4

a) È stato osservato, durante il processo di classificazione delle parti del veicolo, che il riciclaggio del veicolo richiede manodopera qualificata e attrezzature adeguate, in modo che il processo possa essere eseguito in un breve periodo di tempo, rendendolo finanziariamente sostenibile. In Brasile, il riciclaggio dei veicoli può diventare un ottimo generatore di posti di lavoro, poiché nel paese c’è una grande quantità di veicoli fuori uso abbandonati, con il potenziale per eseguire il processo di riciclaggio.

b) Va notato che la maggior parte delle parti trovate nel veicolo potevano essere utilizzate in altri veicoli dello stesso modello. Il motore, in fase di revisione, sarebbe pronto per essere riutilizzato. La carrozzeria, comprese le portiere, il cofano, i fari e il cofano del bagagliaio, erano in buone condizioni. Anche le ruote, i sistemi di trasmissione e il sistema di sospensione erano riparabili.

c) In una situazione quotidiana, il veicolo potrebbe essere ricondizionato per essere riutilizzato. Tuttavia, per il suo riutilizzo sarebbe necessario un elevato investimento in parti e manodopera. L’opzione migliore per il veicolo smontato sarebbe vendere la maggior parte delle sue parti separatamente.

5.2 SUGGERIMENTI PER IL LAVORO FUTURO

a) Valutare tutti i costi del processo di riciclaggio del veicolo. Controllare i costi di manodopera e trasporto durante la procedura di riciclaggio. Confronta il valore delle parti metalliche prima e dopo la fusione. Controllare il prezzo di tutte le parti di un veicolo fuori uso;

b) Preparare uno studio solo con materiali fuori uso non metallici. Valutare la possibilità di riciclare articoli non metallici come vetro, plastica, gomme, schiume e tessuti. Confrontare le emissioni inquinanti e il dispendio energetico per ottenere materiali non metallici che coeleno un veicolo fuori uso attraverso il riciclaggio;

c) descrivere il processo di riciclaggio di veicoli diversi dalle autovetture fuori uso, quali motocicli, camion e biciclette;

d) Valutare i costi di assemblaggio di un’officina di riciclaggio dei veicoli, verificando per quanto tempo è possibile ottenere un profitto da questo progetto commerciale;

e) Effettuare uno studio con l’obiettivo di fondere le parti metalliche classificate per effettuare lo studio delle emissioni di anidride carbonica e del consumo energetico, al fine di convalidare i risultati ottenuti in questo articolo. Le parti estratte dal veicolo e quelle che non sono ancora state estratte saranno a disposizione dell’università per studi futuri;

f) Progettare un’officina al fine di effettuare studi relativi alla pratica del riciclo veicolare, con attrezzature adeguate e lavorando in un ambiente chiuso per la conservazione e lo stoccaggio delle parti del veicolo;

g) Confrontare i valori di emissione di anidride carbonica che non sono più stati emessi riciclando i materiali metallici del veicolo del veicolo studiati con la quantità di anidride carbonica che sarebbe stata emessa dallo stesso veicolo allo scarico in un determinato intervallo di tempo.

RIFERIMENTI

ABREU, Mônica Cavalcanti Sá de. ALBUQUERQUE, Aline Mota. FREITAS, Ana Rita Pinheiro de. Posicionamento estratégico em resposta às restrições regulatórias de emissões de gases do efeito estufa. Revista de Administração (São Paulo), v. 49, n. 3, ISSN 1984-6142, 2014. Disponível em: http://www.scielo.br/scielo.php?pid=S0080-21072014000300011&script=sci_abstract&tlng=pt. Acesso em: 8 mar. 2021.

AUTOMOTIVA, WS Suspensão. Produtos da WS Suspensão. 2021. Disponível em: https://www.wssuspensaoautomotiva.com.br/assets/fotos-rodas/k15-gl.jpg. Acesso em: 6 mar. 2021.

BASSAM, Jody et al. Recycling of the Changing Automobile and Its Impact on Sustainability. 2011.

BORSARI, Vanderlei. ASSUNÇÃO, João Vicente de. As Emissões de Gases do Efeito Estufa por Veículos Automotores Leves. 2006. Disponível em: http://www3.sp.senac.br/hotsites/blogs/InterfacEHS/wp-content/uploads/2013/08/1_ARTIGO_vol5n2.pdf. Acesso em: 5 mar. 2021.

BRASIL. Confederação Nacional da Indústria. A Indústria do Aço no Brasil. Brasília: CNI, 50 p, 2012. Disponível em: http://arquivos.portaldaindustria.com.br/app/conteudo_24/2012/09/03/191/20121122181146586007o.pdf. Acesso em: 8 mar. 2021.

BRASIL. Confederação Nacional da Indústria. A Sustentabilidade da Indústria Brasileira do Alumínio. Brasília: CNI, 44 p, 2012. Disponível em:

http://arquivos.portaldaindustria.com.br/app/conteudo_24/2012/09/03/191/20121122181146586007o.pdf. Acesso em: 8 mar. 2021.

BRASIL. Ministério da Ciência e Tecnologia. Emissões de Gases de Efeito Estufa nos Processos Industriais – Produção de Metais. Ferro e Aço. Brasília, 2010. Disponível em: https://cetesb.sp.gov.br/inventario-gee-sp/wp-content/uploads/sites/34/2014/04/brasil_mcti_ferro_aco.pdf. Acesso em: 8 mar. 2021.

CASTRO, Daniel E. Reciclagem e Sustentabilidade na Indústria Automobilística. Belo Horizonte, 2012. Disponível em: https://www.jica.go.jp/brazil/portuguese/office/news/2013/c8h0vm00005kn48g-att/c8h0vm00005kn4bu.pdf.Acesso em: 8 mar. 2021.

COSTA, P. G. A Bíblia do Carro. Rio Grande 4×4, 244 p, 2002. Disponível em: http://www.riogrande4x4.com.br/attachments/767_Biblia_do_carro.PDF. Acesso em: 5 mar. 2021.

DAS, Subodh K. et al. Formability Evaluation of Recycle-Friendly Automotive Aluminum Alloys. 2008.

DURANCEAU, Claudia M. SAWYER-BEAULIEU, Susan. Vehicle Recycling, Reuse, and Recovery: Material Disposition from Current End-of-Life Vehicles. 2011.

FABI, Andréa Rodrigues. Comparação do Consumo de Energia e Emissão de CO2 entre Garrafas PET e de Vidro, Utilizando Análise Ambiental de Ciclo de Vida. 2004. 143 f. Dissertação (Mestrado) – Universidade Estadual de Campinas, Faculdade de Engenharia Mecânica, Campinas, 2004. Disponível em: http://repositorio.unicamp.br/bitstream/REPOSIP/264861/1/Fabi_AndreaRodrigues_M.pdf. Acesso em: 5 mar. 2021.

FONTANA, Guilherme. Vendas de veículos novos caem 26% em 2020 e setor tem pior resultado desde 2016. G1 Economia, 5 jan. 2021. Disponível em: https://g1.globo.com/economia/noticia/2021/01/05/vendas-de-veiculos-novos-caem-26percent-em-2020-pior-resultado-desde-2015.ghtml. Acesso em: 8 mar. 2021.

GERVÁSIO, Helena Maria. A Sustentabilidade do Aço e das Estruturas Metálicas. Abcem, 16 p, 2008. Disponível em: https://www.abcem.org.br/construmetal/2008/downloads/PDFs/27_Helena_Gervasio.pdf. Acesso em: 5 mar. 2021.

JODY, B. J. et al. Impact of Recycling Automotive Lightweighting Materials on Sustainability. 2009.

LOMASSO, Alexandre Lourenço et al. Benefícios e desafios na implementação da reciclagem: um estudo de caso no centro mineiro de referência em resíduos (CMRR). 2015.

MASSI, Edson Henrique Gaspar et al. Valoração Ambiental da Reciclagem para a Redução de Emissões de CO². 2019.

MERCADO AVALIA BLOG. Quais são os tipos de carrocerias de carros? E a do seu carro, você sabe? 2017. Disponível em: https://www.mercadoavalia.com.br/blog/wp-content/uploads/2017/11/Carroceria-de-carros.jpg. Acesso em: 8 mar. 2021.

ORFALE JR., Eduardo et al. End-of-Life Vehicle Recycling: Processes, LEGISLATIONS and Benefits. 2016.

PASSOS, Eduardo Romanini dos. Reciclagem de Automóveis. 2013. 58 f. Monografia (Especialização) – Centro Universitário do Instituto Mauá de Tecnologia, São Caetano do Sul, 2013. Disponível em: http://maua.br/files/monografias/completo-reciclagem-automoveis-161657.pdf. Acesso em: 6 mar. 2021.

REGIÃO, Diário da. Sucatas geram R$ 800 mil ao mês para ferros-velhos. Disponível em: <http://www.diariodaregiao.com.br/economia/sucatas-geram-r-800mil-ao-m%C3%AAs-para-ferros-velhos-1.133890>. Acesso em: 12 maio 2017.

REZENDE, Jean Carlos Campos. Projeto e Implementação de um Modelo de Suspensão Automotiva em Bancada de Laboratório. Dissertação (Mestrado). Uberlândia: Universidade Federal de Uberlândia, 166 p, 2007. Disponível em: http://livros01.livrosgratis.com.br/cp050394.pdf. Acesso em: 8 mar. 2021.

SOUSA, Ramile Gomes Uzeda. Quantificação das Emissões de CO2 dos Materiais de Construção. Aço, Areia, Brita, Cerâmica Vermelha e Cimento – Estudo de Caso em Empreendimento Habitacional de Interesse Social. Trabalho de Conclusão de Curso (Bacharel). Cruz das Almas, BA: Universidade do Recôncavo da Bahia, 2013. Disponível em: http://www.repositoriodigital.ufrb.edu.br/bitstream/123456789/809/1/tcc.pdf. Acesso em: 5 mar. 2021.

TILLMANN, Carlos Antonio da Costa. Motores de Combustão Interna e seus Sistemas. Rede e-Tec Brasil, Pelotas: Instituto Federal de Educação, Ciência e Tecnologia; Santa Maria: Universidade Federal de Santa Maria, Colégio Técnico Industrial de Santa Maria, 165 p, 2013. Disponível em: https://conaenge.com.br/wp-content/uploads/2018/05/motores_combustao_interna_e_seus_sistemas-2013.pdf. Acesso em 5 mar. 2021.

ZETTIER, Tobias et al. Evaluation of the Recyclability of Vehicles During the Product Development Phases. 2000.

[1] Ingegnere meccanico.

[2] Studente magistrale in Amministrazione, Laurea Magistrale in Didattica dell’Alta Formazione, MBA in Gestione delle Persone e Formazione Aziendale, Laurea in Amministrazione, Tecnologo nei processi di gestione.

[3] Ingegnere meccanico.

[4] Ingegnere meccanico.

Inviato: Marzo 2021.

Approvato: Giugno 2021.