ARTIGO ORIGINAL

PEREIRA, Sérgio Rodrigo Araújo [1], BRAGA, Eduardo de Magalhães [2]

PEREIRA, Sérgio Rodrigo Araújo. BRAGA, Eduardo de Magalhães. Influenza dei livelli di rugosità sui risultati dell’analisi chimica da parte della spettrometria ottica delle emissioni. Revista Científica Multidisciplinar Núcleo do Conhecimento. Anno 05, Ed. 03, Vol. 09, pp. 102-121. marzo 2020. ISSN: 2448-0959, collegamento di accesso: https://www.nucleodoconhecimento.com.br/ingegneria-meccanica-ingegneria/livelli-di-rugosita

RIEPILOGO

Il presente studio mira a studiare le influenze dei livelli di rugosità, dopo l’analisi chimica mediante spettrometria ottica delle emissioni, al fine di verificare in quale fase di levigatura la composizione chimica della rotaia in acciaio a bassa leta (THH 370-JISE E1120), più vicina allo standard di fabbrica originale. La rugosità della superficie del campione è stata misurata a vari livelli (post taglio, #60, #120, #220 e lucidato) e successivamente l’analisi chimica è stata eseguita mediante spettrometria ottica delle emissioni. I risultati hanno mostrato che lo stadio di levigatura con la maglia 120, presentava gli errori relativi più bassi della composizione chimica e uno dei parametri di rugosità (Ra, Rq, Rz) più omogeneo tra le altre fasi analizzate. La composizione chimica del corpo di prova, dopo la successiva levigazione e la combustione dello spettrometro, ha oscillato in modo diverso dall’elemento chimico analizzato.

Parole chiave: rugosità, spettrometria ottica delle emissioni, levigatura, acciaio a bassa lega, parametri di rugosità.

1. Introduzione

Durante lo sviluppo di un progetto di ingegneria, le proprietà dei materiali devono essere considerate per determinare gli sforzi e le richieste coinvolte. Ad esempio, nella progettazione di un albero automobilistico vengono controllate tutte le proprietà dell’acciaio da costruzione meccanico utilizzato, così come i componenti che lo collegano. Pertanto, è essenziale che i materiali che soddisfano le specifiche determinate nel progetto vengono utilizzati durante il processo di produzione. A tale scopo, vengono eseguite procedure standardizzate di test meccanici, fisici e chimici per il controllo qualità o la verifica dei materiali (PAHL, 2005; ASHBY, 2011).

Negli acciai la composizione chimica ha un’alta influenza sulle sue proprietà fisiche, meccaniche e chimiche. Queste leghe hanno elementi di base come il ferro (Fe) e il carbonio (C) (fino al 2,11%), oltre ad altri elementi chimici che promuovono proprietà diverse agli acciai. Ad esempio, l’aggiunta di cromo (Cr) nella lega aumenta la resistenza meccanica, l’indurimento, la resistenza all’usura abrasiva e la corrosione. L’aggiunta di tungsteno (W) aumenta la durezza e riduce la conduttività termica della lega d’acciaio. Come nell’esempio descritto, entrambi gli elementi chimici modificano le proprietà degli acciai, cioè l’assenza di elementi essenziali o un’troppa presenza può influire sulle proprietà richieste nella proiezione del prodotto o del componente (CHIAVERINI, 2008).

Per determinare la composizione chimica degli acciai, uno dei metodi utilizzati è la spettrometria ottica delle emissioni. Il principio di funzionamento di questo metodo/apparecchiatura si basa sulla misurazione delle tre quantità fisiche di base di luce o onda elettromagnetica: intensità (o ampiezza), frequenza e polarizzazione (angolo di vibrazione) (SERWAY, 2011).

2. PROCEDURA SPERIMENTALE

Al fine di ottenere i risultati proposti in questo studio, sono state eseguite procedure sperimentali. Le prove sono state effettuate nel Laboratorio di caratterizzazione dei materiali metallici (LCMM) dell’UFPA (Università Federale del Pará), che sarà descritto in dettaglio le procedure, i materiali e le attrezzature utilizzate.

Le rotaie utilizzate per l’analisi chimica sono del modello THH 370 (JISE 1120) della fabbricazione giapponese, il cui processo di produzione è attraverso la riduzione del minerale di ferro in forni alti per la produzione di ferro suini, in seguito il materiale passa attraverso l’industria siderurgica, la laminazione, il trattamento termico e l’allineamento. La tabella 1 illustra la composizione chimica della rotaia THH 370.

Tabella 1 – Composizione chimica della rotaia THH 370 (JISE 1120)

| C | Si | Mn | P | S | Cr | Altro |

| 0,79 | 0,17 | 0,99 | 0,030≤ | 0,020≤ | 0,16 | V:0.03 max |

Fonte: (JFE, 2014).

La tabella 1 individua solo i sei principali elementi costitutivi della composizione chimica della rotaia THH 370, fornita dal fabbricante, che si baserà sull’analisi proposta.

Per ottenere diversi livelli di rugosità, il corpo di prova ha subito un processo di levigatura con diverse particelle di carta vetrata, come illustrato nella tabella 2.

Tabella 2 – Identificazione dei diversi preparati superficiali utilizzati nell’esperimento.

| Identificazione | 1 | 2 | 3 | 4 | 5 |

| Granulometria | Post-taglio | #60 | #120 | #220 | Lucido |

Fonte: (Autore).

Dopo il processo di levigazione con politriz metallografico (Modello Fortec II), il corpo di prova è stato sottoposto alla pulizia con alcool isopropile. La pulizia è stata eseguita per evitare la presenza di contaminanti nell’analisi della composizione chimica. Successivamente, è stata valutata la rugosità del corpo di prova.

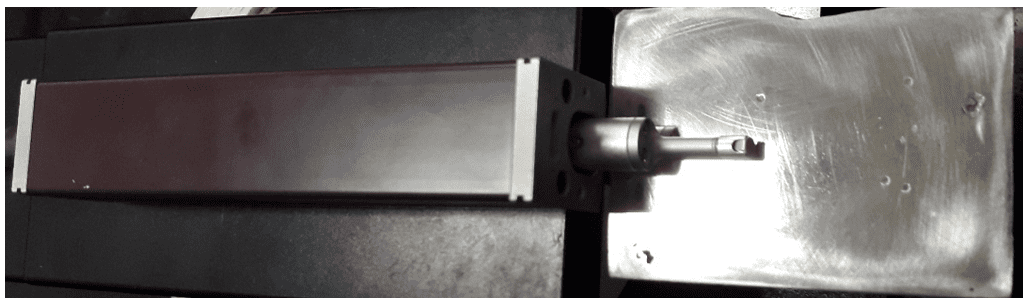

Per la misurazione della rugosità, è stato utilizzato un rugosimetro portatile Mitutoyo, un modello Sj 210 surft, regolato per misurare 5 lunghezze di campionamento (λs) di 2,5 m generando una lunghezza tagliata di 0,8 mm. Le misurazioni sono state eseguite in 2 diverse posizioni, adempiendo alla direzione trasversale (90o) delle scanalature del corpo di prova, essendo considerata la media dei valori ottenuti per l’analisi dei risultati. Oltre al profilo, la valutazione della rugosità del profilo del corpo di prova è stata eseguita nei parametri Ra, Rq e Rz (WHITEHOUSE, 2003). Le figure 1 e 2 illustrano rispettivamente il corpo di prova e l’apparato rugosimetro.

Figura 1 – Corpo del test analizzato

Figura 2 – Mitutoyo Modello Surft SJ 210 Rugosimeter portatile

Fonte: (Autore).

Per il saggio di composizione chimica, è stato utilizzato lo spettrometro a emissione ottica del produttore di Oxford, il modello Foundry Master Xpert. Va notato che prima di questo esperimento, le procedure appropriate sono state eseguite secondo le linee guida del produttore.

Inizialmente per evitare qualsiasi tipo di contaminazione e imprecisione nei risultati, lo strumento è stato purificato con gas argon, compresso sotto pressione di 3.0 bar, 24 ore prima dell’inizio delle analisi, con l’aiuto di una pompa a vuoto.

Figura 3 – Pompa a vuoto utilizzata nella purificazione dello spettrometro

Fonte: (Autore).

Il supporto dell’elettrodo, così come l’elettrodo utilizzato per la scintilla (in questo caso, l’elettrodo Fe), sono stati puliti con un pennello. Poco dopo, è stato installato sul supporto, con l’aiuto di una chiave Allen. La spaziatura tra la punta dell’elettrodo e la superficie del campione è stata regolata a 3,2 mm utilizzando un distanziatore, secondo le linee guida manuali del produttore.

Per l’elaborazione dei dati, un computer è stato acceso e il software Waslab, correttamente attivato. Il programma analitico selezionato è stato il Fe_100, ideale per l’analisi degli acciai a bassa leta. Il campione è stato posizionato sul supporto della scintilla con il lato da analizzare verso il basso.

Figura 4 – Spettrometro a emissione ottica

Per ogni preparazione della superficie (campioni da 1 a 5), il numero di ustioni nello spettrometro è stato ripetuto 10 volte, consentendo il confronto dei campioni mediante analisi della varianza utilizzando un intervallo di confidenza del 99,7%.

Pertanto, ogni prova consisteva nella preparazione della superficie del corpo di prova (standard di taratura), delle procedure di levigatura, della misurazione della rugosità e del saggio di composizione chimica. Per ogni nuova preparazione sono state ripetute le procedure appropriate.

3. RISULTATI E DISCUSSIONI

3.1 ANALISI DI RUGOSITÀ

3.1.1 RUGOSITÀ – PASSO 1

Secondo le superfici generate e i gradini predefiniti, le analisi di rugosità sono disposte, misurate in due direzioni: una longitudinale e l’altra nella direzione trasversale.

Di seguito sono elencati i media di costonza trovati nel corpo di prova dopo la levigazione successiva. La tabella 3 mostra la rugosità media nelle direzioni longitudinali e trasversali nel corpo di prova dopo il taglio. È necessario sottolineare che il taglio nel corpo di prova è stato fatto da elettroerosione.

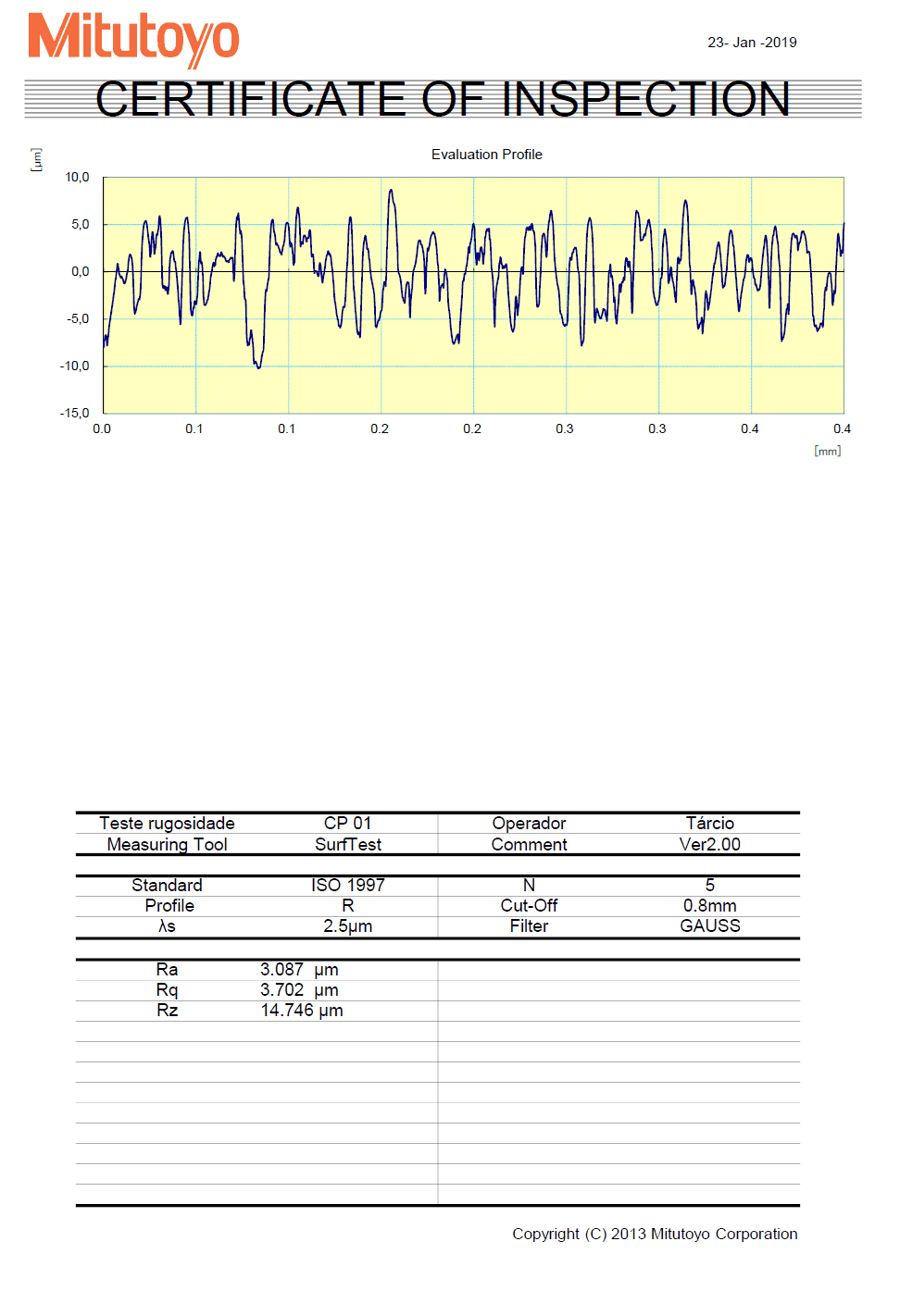

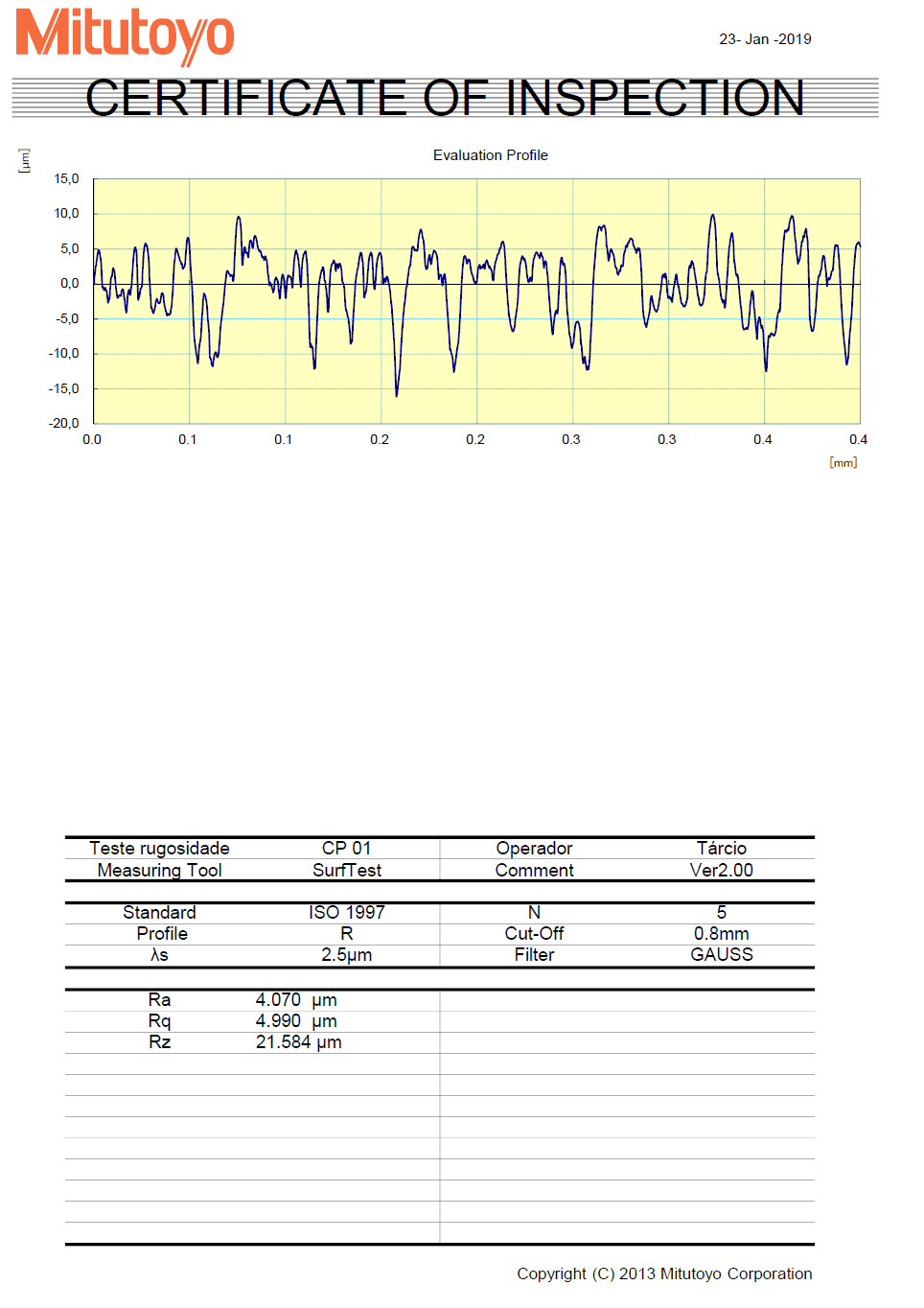

Tabella 3 – Misurazione di rugosità longitudinale e trasversale (post-taglio)

| Parametro | Longitudinale | Croce |

| Ra | 3,087µm | 4,070 µm |

| Rq | 3,702 µm | 4,990 µm |

| Rz | 14,746 µm | 21,584 µm |

Fonte: (Autore).

Come possiamo osservare, in questo primo risultato, i valori Ra e Rq, sono – sono molto approssimativi, mentre c’è una grande discrepanza rispetto al valore ottenuto in Rz, sia nel longitudinale che nella trasversale, che è normale perché Rz è un parametro che indica l’altezza dei punti massimi e minimi del profilo, e la differenza tra i valori nel crossis è rumorosamente più marcata. Ciò è dovuto alla forma di levigazione, in questo caso, la direzione trasversale predominata.

3.1.2 RUGOSITÀ – PASSO 2

Successivamente, la superficie del corpo di prova è stata sottoposta alla sua prima fase di levigazione con #60 mesh, ottenendo i valori descritti nella tabella 5. C’è una forte diminuzione dei valori di rugosità rispetto alla fase precedente in entrambe le direzioni della misurazione, tuttavia, c’è una certa differenza favorevole alla direzione trasversale.

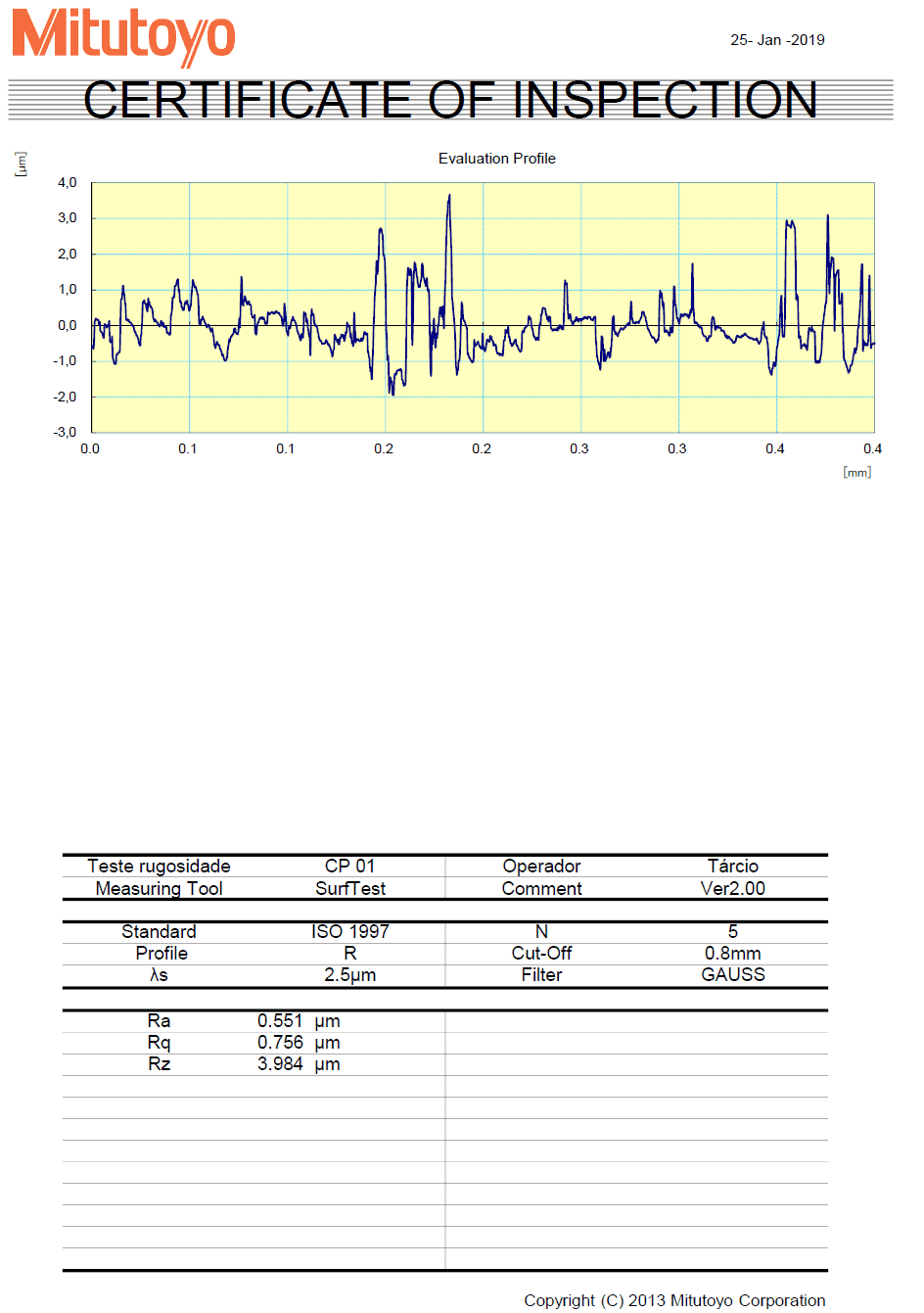

Tabella 4 – Misure di rugosità longitudinale e trasversale (#60)

| Parametro | Longitudinale | Croce |

| Ra | 0,551 µm | 1,291 µm |

| Rq | 0,756 µm | 1,705 µm |

| Rz | 3,984 µm | 9,709 µm |

Fonte: (Autore).

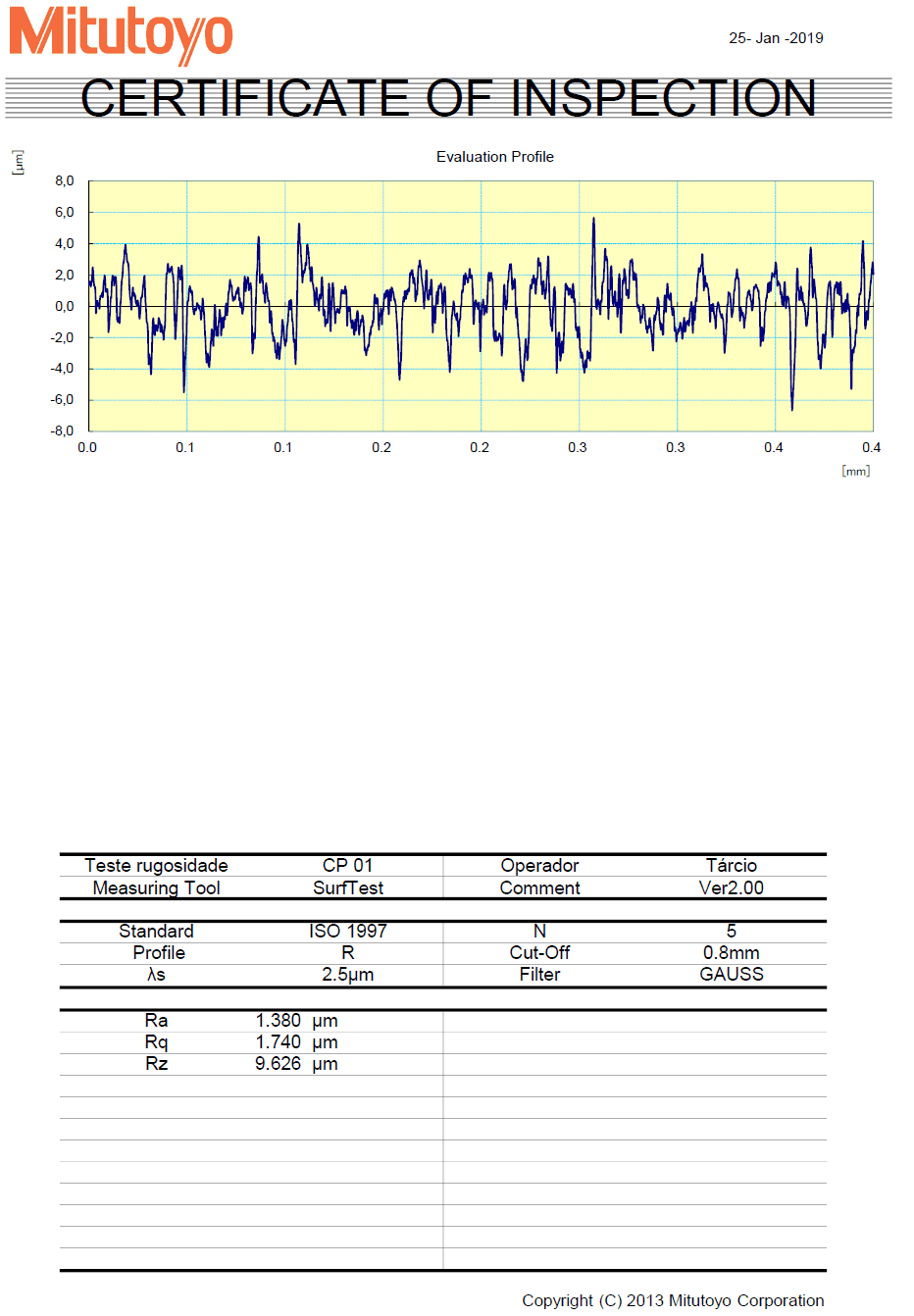

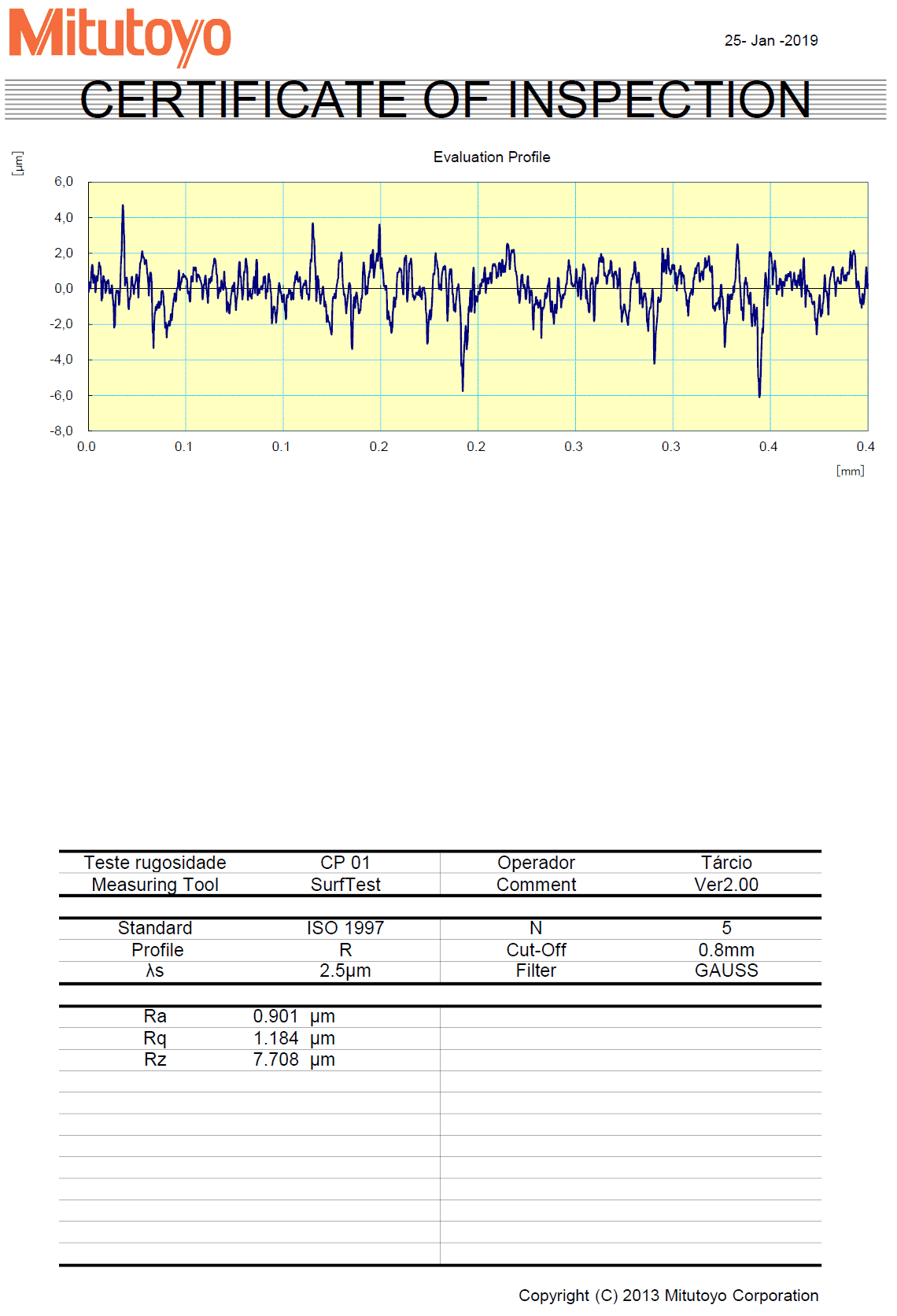

3.1.3 RUGOSITÀ – PASSO 3

Il passo successivo di levigare la superficie del corpo di prova è stato eseguito con carta vetrata #120, rispettando gli stessi parametri della levigazione precedente. La misurazione della rugosità dei sensi longitudinali e trasversali ha raggiunto valori omogenei. Nella tabella 5 sono stati ottenuti i seguenti valori.

Tabella 5 – Misure di rugosità longitudinale e trasversale (#120)

| Parametro | Longitudinale | Croce |

| Ra | 0,807 µm | 0,901 µm |

| Rq | 1,060 µm | 1,184 µm |

| Rz | 5,687 µm | 7,708 µm |

Fonte: (Autore).

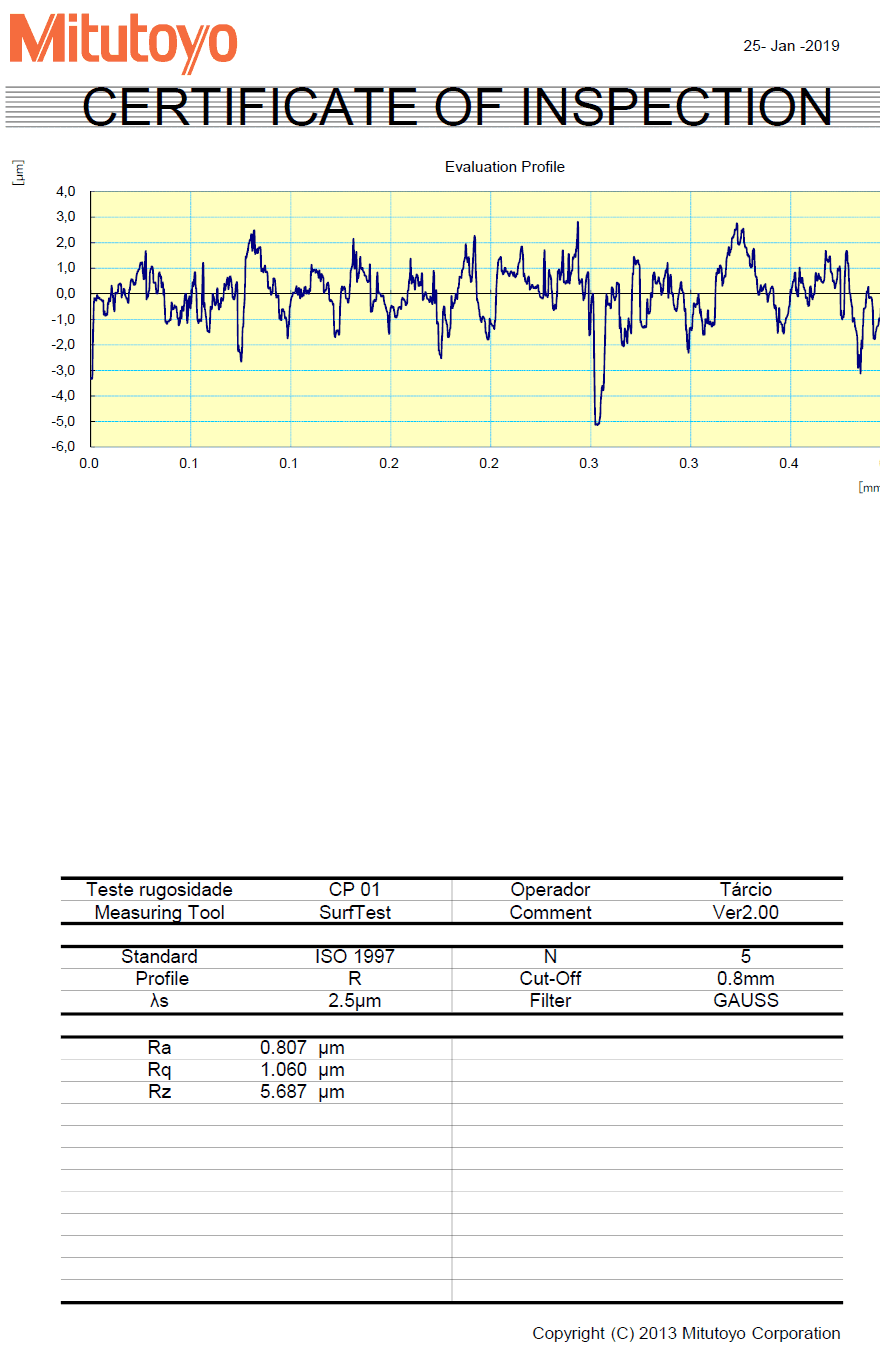

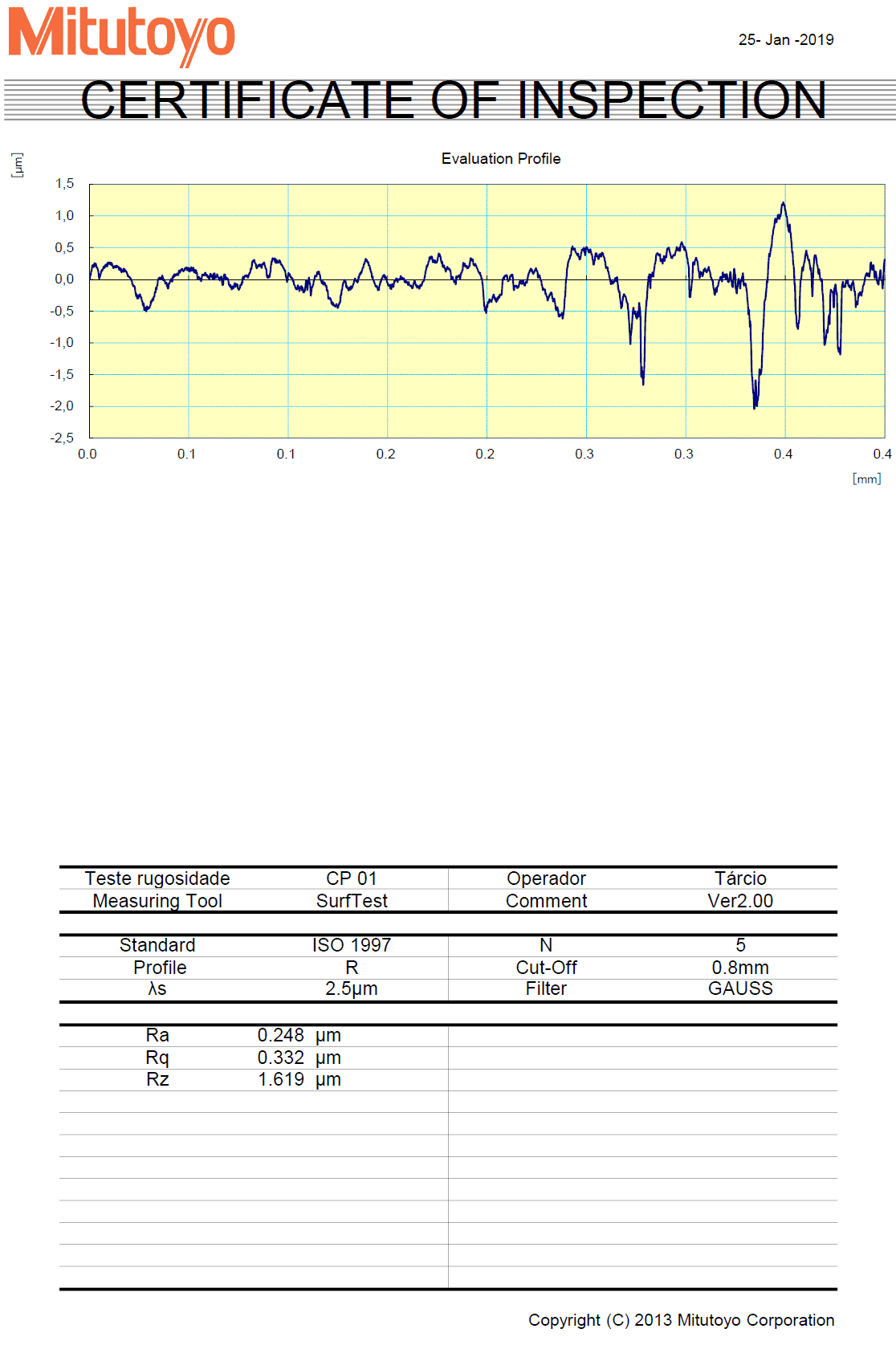

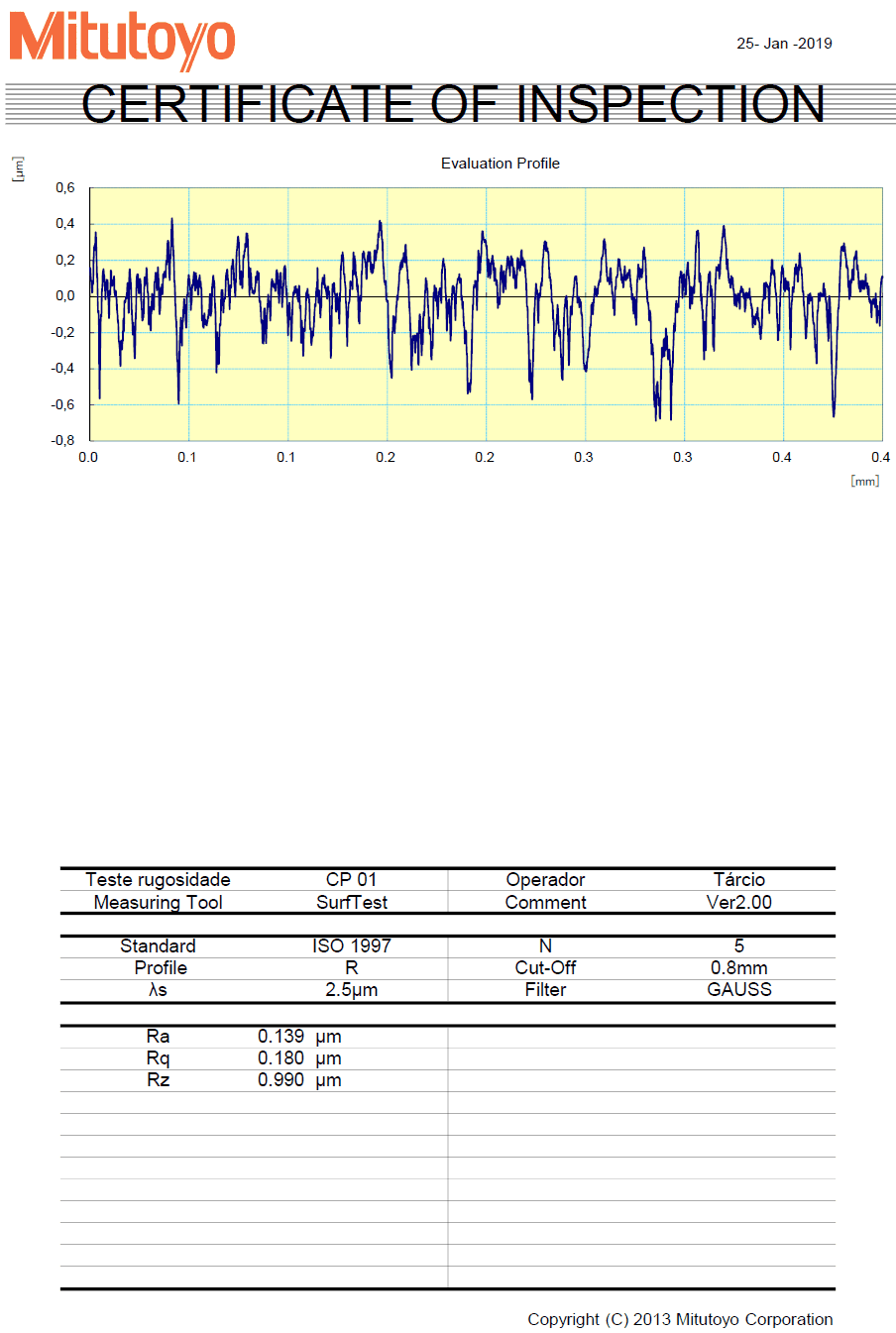

3.1.4 RUGOSITÀ – PASSO 4

In questa fase, la superficie del corpo di prova è stata levigata con carta vetrata a rete #220, che si osserva, che i valori di rugosità nella direzione longitudinale sono diventati più alti che nella direzione trasversale per la prima volta in questo esperimento, generando i seguenti valori attaccati nella tabella 6.

Tabella 6 – Misure di rugosità longitudinale e trasversale (#220)

| Parametro | Longitudinale | Croce |

| Ra | 0,248 µm | 0,139 µm |

| Rq | 0,332 µm | 0,180 µm |

| Rz | 1,619 µm | 0,990 µm |

Fonte: (Autore).

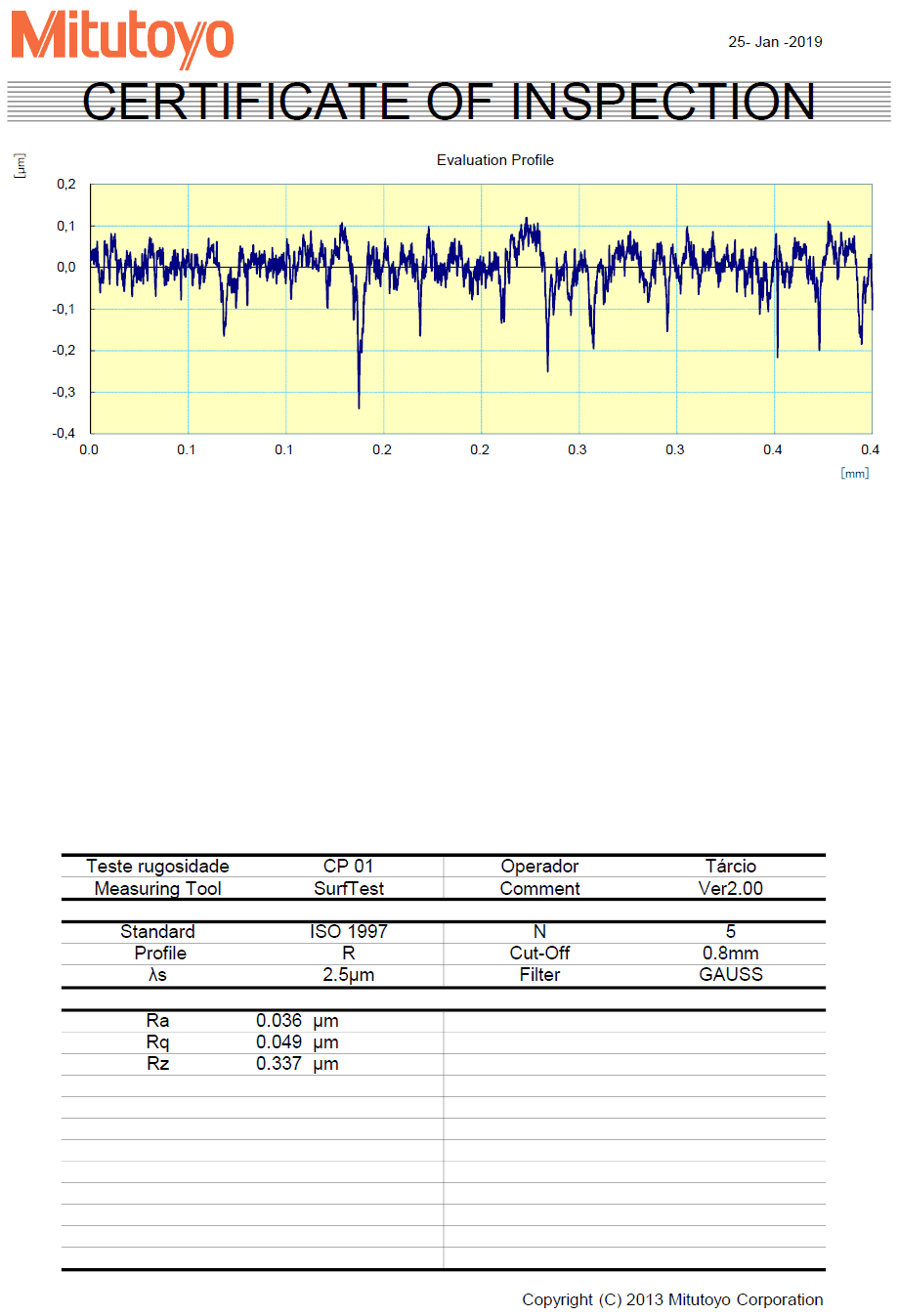

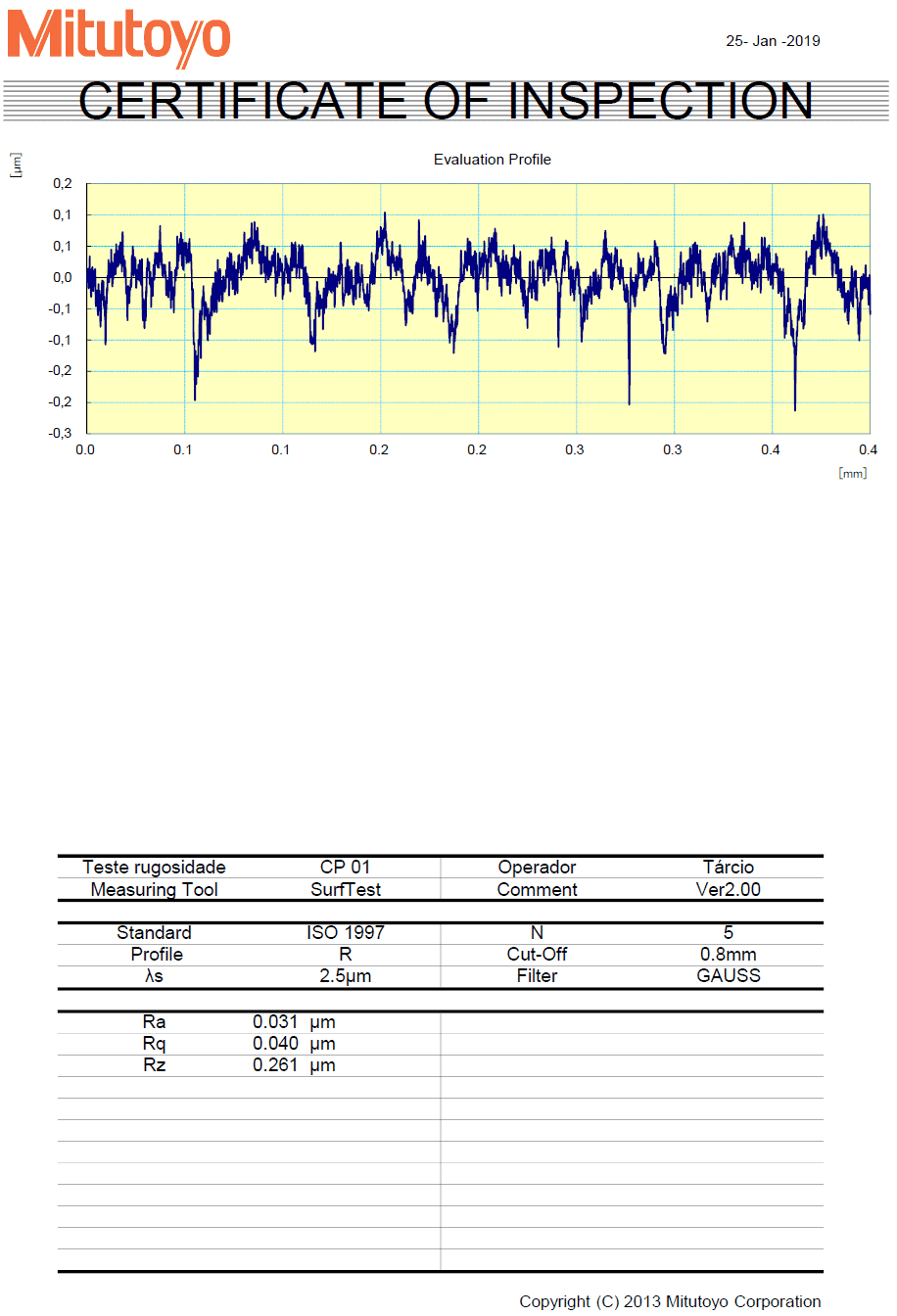

3.1.5 RUGOSITÀ – PASSO 5

In quest’ultima fase, il corpo di prova è stato sottoposto al processo di lucidatura essendo levigato con diversi tipi di carta vetrata (#40, #60, #120, #220, #600), e adeguatamente pulito per la rimozione di eventuali resti di metallo. Sono stati ottenuti risultati di rugosità, omogenei in entrambe le direzioni, e nel senso longitudinale i valori hanno prevalso leggermente più in alto. Le misure sono al tavolo 7.

Tabella 7 – Misure di rugosità longitudinale e trasversale (Sup. (lucida)

| Parametro | Longitudinale | Croce |

| Ra | 0,036 µm | 0,031 µm |

| Rq | 0,049 µm | 0,040 µm |

| Rz | 0,337 µm | 0,261 µm |

Fonte: (Autore).

3.2 ANALISI CHIMICA DI (EEO)

Dopo la fase di misurazione della levigatura e della rugosità, l’analisi chimica è stata eseguita mediante spettrometria ottica delle emissioni del corpo di prova. Per ogni particella di carta vetrata applicata alla superficie del pezzo, è stata misurata la sua composizione chimica e, con i dati ottenuti, è stata eseguita un’analisi di errore relativa per verificare quale livello di rugosità più vicino alla composizione chimica standard della rotaia in questione. La tabella 8 illustra i valori ottenuti in tutte le fasi di levigazione e la loro deviazione standard assoluta, rispettivamente.

Tabella 8 – Composizione chimica della superficie del corpo di prova e deviazione standard.

| Mesh# | C | Si | Mn | P | S | Cr |

| Lucido | 0,858 ± 0,015 | 0,250 ± 0,0108 | 1,19 ± 0,009 | 0,0100 ± 0,0008 | 0,001 ± 0,0011 | 0,186 ± 0,0020 |

| 220 | 0,841 ± 0,017 | 0,260± 0,0115 | 1,17 ± 0,015 | 0,0105 ± 0,0002 | 0,001 ± 0,0010 | 0,186 ± 0,0027 |

| 120 | 0,821 ± 0,013 | 0,243± 0,0076 | 1,20 ± 0,017 | 0,0131 ± 0,0001 | 0,002 ± 0,0012 | 0,190 ± 0,0026 |

| 60 | 0,841 ± 0,024 | 0,255± 0,0114 | 1,19 ± 0,012 | 0,0117 ± 0,0001 | 0,001 ± 0,0013 | 0,187 ± 0,0017 |

| Post-taglio | 0,916 ± 0,048 | 0,247 ± 0,0130 | 1,20 ± 0,001 | 0,0106 ± 0,0001 | 0,001 ± 0,0000 | 0,190 ± 0,0022 |

Fonte: (Autore).

3.3 ERRORE RELATIVO DEGLI ELEMENTI CHIMICI

Secondo i dati descritti, la S ha avuto il più alto tasso di errore relativo, indicando che i suoi valori sono relativamente meno vicini al valore dello standard, e a sua volta il Cr raggiunto tassi di errore tra 0.1 e 1.5%. La tabella 9 descrive i valori percentuali dell’errore relativo, come possiamo vedere.

Tabella 9 – Errore relativo per elemento chimico in (%).

| C | Si | Mn | P | S | Cr | |

| Post-taglio | 16 | 45 | 22 | 64 | 95 | 0,1 |

| # 60 | 6,4 | 53 | 20 | 61 | 93,5 | 1,5 |

| # 120 | 3,9 | 41 | 21 | 56 | 90 | 0,1 |

| # 220 | 6,4 | 53 | 18 | 50 | 95 | 0,4 |

| Lucido | 47 | 47 | 20 | 66 | 94,5 | 0,4 |

Fonte: (Autore).

Si osserva che nelle fasi di levigazione #120 e #220, c’è una maggiore omogeneità nei risultati, che illustra le due serie più basse di tassi di errore relativi rispetto alle altre fasi della levigazione.

4. CONCLUSIONE

Sulla base dei dati ottenuti, è stato osservato che i valori trovati nei parametri Ra, Rq e Rz nella rete 120 ‘ avevano uno dei comportamenti più omogenei tra gli altri, e con un minor tasso di errore relativo di composizione chimica della rotaia in acciaio a bassa lega. Il parametro Rz è stato quello che ha fornito i valori più alti, che era previsto, a causa della stessa media tra i punti di rugosità minima e massima della linea media, mentre i parametri Ra e Rq, avevano un comportamento omogeneo, con timida oscillazione durante i passaggi. Dalla levigatura con mesh 220, i valori di rugosità nella direzione longitudinale sono diventati più alti rispetto alla direzione trasversale, tuttavia, tutti i parametri dopo questa fase hanno presentato valori di rugosità molto approssimativi.

La levigazione con maglia 120 ha presentato l’errore relativo più basso in 4/6 degli elementi analizzati, che erano: C, Si, S e Cr. È importante sottolineare che negli elementi chimici P e Mn, il loro errore relativo è stato il secondo più basso.

Nelle fasi in cui i parametri di rugosità mostravano una maggiore omogeneità, sia in senso trasversale che longitudinale, i tassi di errore relativi erano i più bassi.

Pertanto, la levigazione a maglie a 120# anni si è rivelata una soluzione di trattamento superficiale veloce ed economica, poiché, sulla base dei dati acquisiti, la sua azione in acciaio a bassa lega si è avvicinata, in termini di composizione chimica, ai livelli stabiliti dal produttore ferroviario THH 370 (JISE E1120).

RIFERIMENTI

ASHBY, Michael F. Materials selection in mechanical design. 4th ed. Amsterdam: Elsevier, 2011. 646 p. 17

CHIAVERINI, Vicente. Aços e ferros fundidos: características gerais, tratamentos térmicos, principais tipos. 7. ed. ampl. e rev. São Paulo: Associação Brasileira de Metalurgia e Materiais, 2008. 599 p.

JFE-STEELCO, 2014. http://www.jfe-steel.co.jp/en/release/2014.html. Acessado em: 17/02/2019.

PAHL, Gerhard. Projeto na engenharia: fundamentos do desenvolvimento eficaz de produtos, métodos e aplicações. São Paulo: Edgard Blücher, 2005. 412 p.

SERWAY, Raymond A; JEWETT Jr, John W. Física para cientistas e engenheiros: eletricidade e magnetismo. São Paulo: Cengage Learning, 2011.

WHITEHOUSE, D. J. Handbook of surface and nanometrology. 1 ed. ed. Bristol: IPP Publisher, 2003. 1128 p.

ALLEGATO

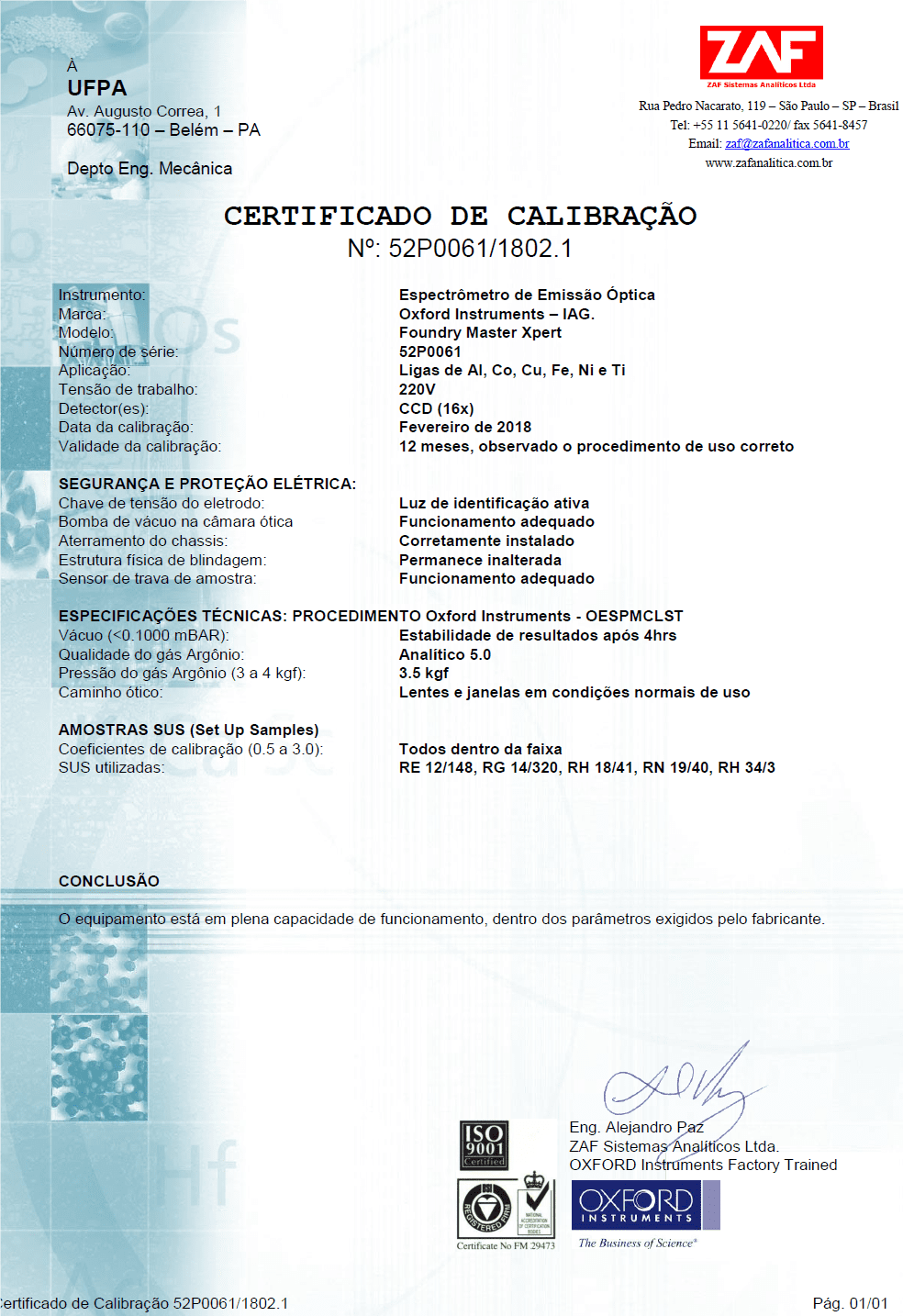

ALLEGATO I – Certificato di taratura dello spettrometro

ALLEGATO II – Certificato di analisi della rugosità (Post taglio – longitudinale)

ALLEGATO III – Certificato di analisi della rugosità (Post cut – trasversale)

ALLEGATO IV – Certificato di analisi della rugosità (Maglia 60 # – longitudinale)

ALLEGATO V – Certificato di analisi della rugosità (Maglia 60 # – trasversale)

ALLEGATO VI – Certificato di analisi della rugosità (Maglia 120 # – longitudinale)

ALLEGATO VII – Certificato di analisi della rugosità (Maglia 120 # – trasversale)

ALLEGATO VIII – Certificato di analisi della rugosità (Maglia 220 # -longitudinale)

ALLEGATO IX – Certificato di analisi della rugosità (Maglia 220 # – trasversale)

ALLEGATO X – Certificato di analisi della rugosità (lucido-longitudinale)

ALLEGATO XI – Certificato di analisi della rugosità (lucido-trasversale)

[1] Studente di Ingegneria Meccanica (UFPA).

[2] Dottorato in Ingegneria Meccanica. Laurea magistrale in Ingegneria Meccanica. Laurea in Ingegneria Meccanica.

Inviato: Ottobre, 2019.

Approvato: marzo 2020.