ORIGINALER ARTIKEL

PEREIRA, Sérgio Rodrigo Araújo [1], BRAGA, Eduardo de Magalhães [2]

PEREIRA, Sérgio Rodrigo Araújo. BRAGA, Eduardo de Magalhães. Einflüsse von Rauheitswerten auf die Ergebnisse der chemischen Analyse durch optische Emissionsspektrometrie. Revista Científica Multidisciplinar Núcleo do Conhecimento. Jahrgang 05, Ed. 03, Vol. 09, S. 102-121. März 2020. ISSN: 2448-0959, Zugriffsverbindung: https://www.nucleodoconhecimento.com.br/engineering-maschinenbau/rauheitswerten

ZUSAMMENFASSUNG

Die vorliegende Studie zielt darauf ab, die Einflüsse von Rauheitswerten nach chemischer Analyse durch optische Emissionsspektrometrie zu untersuchen, um zu überprüfen, in welchem Schleifschritt die chemische Zusammensetzung der niedriglegierten Stahlschiene (THH 370-JISE E1120) näher an der ursprünglichen Fabriknorm liegt. Die Rauheit der Probenoberfläche wurde auf verschiedenen Ebenen (Postcut, #60, #120, #220 und poliert) gemessen und anschließend die chemische Analyse mittels optischer Emissionsspektrometrie durchgeführt. Die Ergebnisse zeigten, dass die Schleifstufe mit Mesh 120, die niedrigsten relativen Fehler der chemischen Zusammensetzung und einen der Rauheitsparameter (Ra, Rq, Rz) homogener unter den anderen analysierten Phasen darstellte. Die chemische Zusammensetzung des Prüfkörpers, nach aufeinanderfolgenden Schleifen und Spektrometerverbrennung, oszilliert unterschiedlich durch chemische Elemente analysiert.

Schlagworte: Rauheit, optische Emissionsspektrometrie, Schleifen, niedriglegierter Stahl, Rauheitsparameter.

1. Einleitung

Bei der Entwicklung eines Engineering-Projekts sollten die Eigenschaften der Materialien berücksichtigt werden, um die damit verbundenen Anstrengungen und Anforderungen zu bestimmen. Beispielsweise werden bei der Konstruktion einer Automobilwelle alle Eigenschaften des verwendeten mechanischen Konstruktionsstahls sowie der Komponenten, die ihn befestigen, überprüft. Daher ist es wichtig, dass Materialien, die den im Projekt festgelegten Spezifikationen entsprechen, während des Produktionsprozesses verwendet werden. Zu dieser kontrolle werden standardisierte mechanische, physikalische und chemische Prüfverfahren zur Qualitätskontrolle oder Materialprüfung durchgeführt (PAHL, 2005; ASHBY, 2011).

In Stählen hat die chemische Zusammensetzung einen hohen Einfluss auf ihre physikalischen, mechanischen und chemischen Eigenschaften. Diese Legierungen haben Basiselemente wie Eisen (Fe) und Kohlenstoff (C) (bis zu 2,11 %) sowie andere chemische Elemente, die unterschiedliche Eigenschaften von Stählen fördern. Zum Beispiel erhöht die Zugabe von Chrom (Cr) in der Legierung die mechanische Beständigkeit, Aushärtung, Beständigkeit gegen abrasiven Verschleiß und Korrosion. Die Zugabe von Wolfram (W) erhöht die Härte und reduziert die Wärmeleitfähigkeit der Stahllegierung. Wie im beschriebenen Beispiel verändern beide chemischen Elemente die Eigenschaften von Stählen, d. h. das Fehlen wesentlicher Elemente oder zu viel Vorhandensein kann die bei der Projektion des Produkts oder Bauteils erforderlichen Eigenschaften beeinflussen (CHIAVERINI, 2008).

Zur Bestimmung der chemischen Zusammensetzung von Stählen wird unter den verwendeten Methoden die optische Emissionsspektrometrie verwendet. Das Funktionsprinzip dieser Methode/Ausrüstung basiert auf der Messung der drei grundlegenden physikalischen Licht- oder elektromagnetischen Wellengrößen: Intensität (oder Amplitude), Frequenz und Polarisation (Vibrationswinkel) (SERWAY, 2011).

2. EXPERIMENTELLES VERFAHREN

Um die in dieser Studie vorgeschlagenen Ergebnisse zu erhalten, wurden experimentelle Verfahren durchgeführt. Die Tests wurden im Labor für Charakterisierung metallischer Werkstoffe (LCMW) von UFPA (Bundesuniversität Pará) durchgeführt, das detailliert die verwendeten Verfahren, Materialien und Ausrüstungen beschreiben wird.

Die für die chemische Analyse verwendeten Schienen sind das Modell THH 370 (JISE 1120) der japanischen Fertigung, dessen Herstellungsprozess durch die Reduktion von Eisenerz in hohen Öfen für die Herstellung von Roheisen erfolgt, später durchläuft das Material die Stahlindustrie, Laminierung, Wärmebehandlung und Ausrichtung. Tabelle 1 zeigt die chemische Zusammensetzung der THH 370 Schiene.

Tabelle 1 – Chemische Zusammensetzung der THH 370 Schiene (JISE 1120)

| C | Si | Mn | P | S | Cr | Andere |

| 0,79 | 0,17 | 0,99 | 0,030≤ | 0,020≤ | 0,16 | V:0.03 max |

Quelle: (JFE, 2014).

Tabelle 1 enthält nur die sechs Hauptbestandteile der chemischen Zusammensetzung der vom Hersteller gelieferten THH 370-Schiene, die auf der vorgeschlagenen Analyse beruhen wird.

Um unterschiedliche Rauheitsgrade zu erreichen, wurde der Prüfkörper einem Schleifprozess mit unterschiedlichen Schleifpapierpartikelgrößen unterzogen, wie in Tabelle 2 dargestellt.

Tabelle 2 – Identifizierung der verschiedenen Oberflächenpräparate, die im Experiment verwendet werden.

| Identifizierung | 1 | 2 | 3 | 4 | 5 |

| Granulometrie | Post-Cut | #60 | #120 | #220 | Poliert |

Quelle: (Autor).

Nach dem Schleifverfahren mit metallographischer Politriz (Modell Fortec II) wurde der Prüfkörper mit Isopropylalkohol gereinigt. Die Reinigung wurde durchgeführt, um das Vorhandensein von Verunreinigungen bei der Analyse der chemischen Zusammensetzung zu verhindern. Anschließend wurde die Rauheit des Prüfkörpers bewertet.

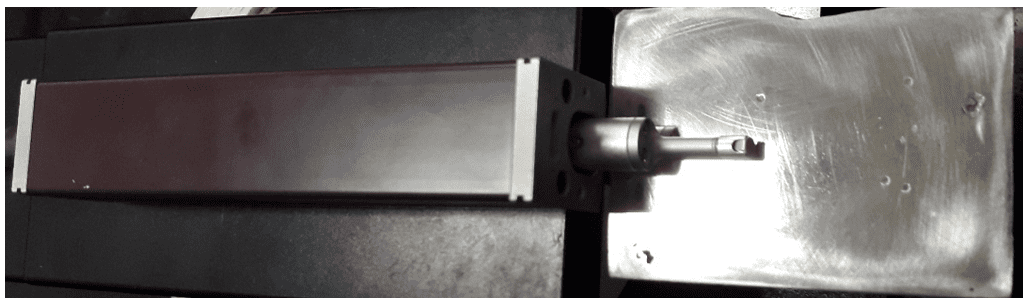

Für die Rauheitsmessung wurde ein tragbares Rugosimeter Mitutoyo, das Modell sj 210 mit dem Surft, angepasst wurde, um 5 Probenahmelängen (λs) von 2,5 m zu messen, die eine Schnittlänge von 0,8 mm erzeugen. Die Messungen wurden in 2 verschiedenen Positionen durchgeführt, wobei die Querrichtung (90o) der Nuten des Prüfkörpers erfüllt wurde, wobei der Durchschnitt der für die Analyse der Ergebnisse ermittelten Werte betrachtet wurde. Neben dem Profil wurde die Beurteilung der Rauheit des Profils des Prüfkörpers in den Parametern Ra, Rq und Rz durchgeführt (WHITEHOUSE, 2003). Die Abbildungen 1 und 2 veranschaulichen den Prüfkörper bzw. das Rugosimetergerät.

Abbildung 1: Testkörper analysiert

Abbildung 2 – Mitutoyo Modell Surft SJ 210 Tragbares Rugosimeter

Quelle: (Autor).

Für den chemischen Zusammensetzungstest wurde das optische Emissionsspektrometer des Oxford-Herstellers, das Foundry Master Xpert-Modell, verwendet. Es sei darauf hingewiesen, dass vor diesem Experiment die richtigen Verfahren gemäß den Richtlinien des Herstellers durchgeführt wurden.

Zunächst, um jede Art von Kontamination und Ungenauigkeit in den Ergebnissen zu vermeiden, wurde das Gerät mit Argongas gereinigt, unter Druck von 3,0 bar komprimiert, 24 Stunden vor Beginn der Analysen, mit Hilfe einer Vakuumpumpe.

Abbildung 3: Vakuumpumpe zur Reinigung des Spektrometers

Der Elektrodenhalter sowie die für den Funken verwendete Elektrode (in diesem Fall Fe-Elektrode) wurden mit einer Bürste gereinigt. Bald darauf wurde es mit Hilfe eines Allen-Schlüssels auf dem Stand installiert. Der Abstand zwischen Der Elektrodenspitze und der Probenoberfläche wurde gemäß den manuellen Richtlinien des Herstellers mit einem Abstandsgeber auf 3,2 mm eingestellt.

Für die Verarbeitung der Daten wurde ein Computer eingeschaltet und die Waslab-Software ordnungsgemäß aktiviert. Das ausgewählte Analyseprogramm war das Fe_100, ideal für die Analyse von niedriglegierten Stählen. Die Probe wurde auf den Funkenhalter mit der zu analysierenden Seite gelegt.

Abbildung 4 : Optisches Emissionsspektrometer

Quelle: (Autor).

Für jede Oberflächenvorbereitung (Proben 1 bis 5) wurde die Anzahl der Verbrennungen im Spektrometer 10 Mal wiederholt, so dass die Proben anhand einer Varianzanalyse mit einem Konfidenzintervall von 99,7 % verglichen wurden.

Daher bestand jeder Test aus der Vorbereitung der Oberfläche des Prüfkörpers (Kalibrierstandard), den Schleifverfahren, der Rauheitsmessung und dem chemischen Zusammensetzungstest. Für jede neue Vorbereitung wurden die richtigen Verfahren wiederholt.

3. ERGEBNISSE UND DISKUSSIONEN

3.1 RAUHEITSANALYSE

3.1.1 RAUHEIT – SCHRITT 1

Entsprechend den erzeugten Oberflächen und den vordefinierten Schritten werden Rauheitsanalysen angeordnet, die in zwei Richtungen gemessen werden: eine Längs- und die andere in Querrichtung.

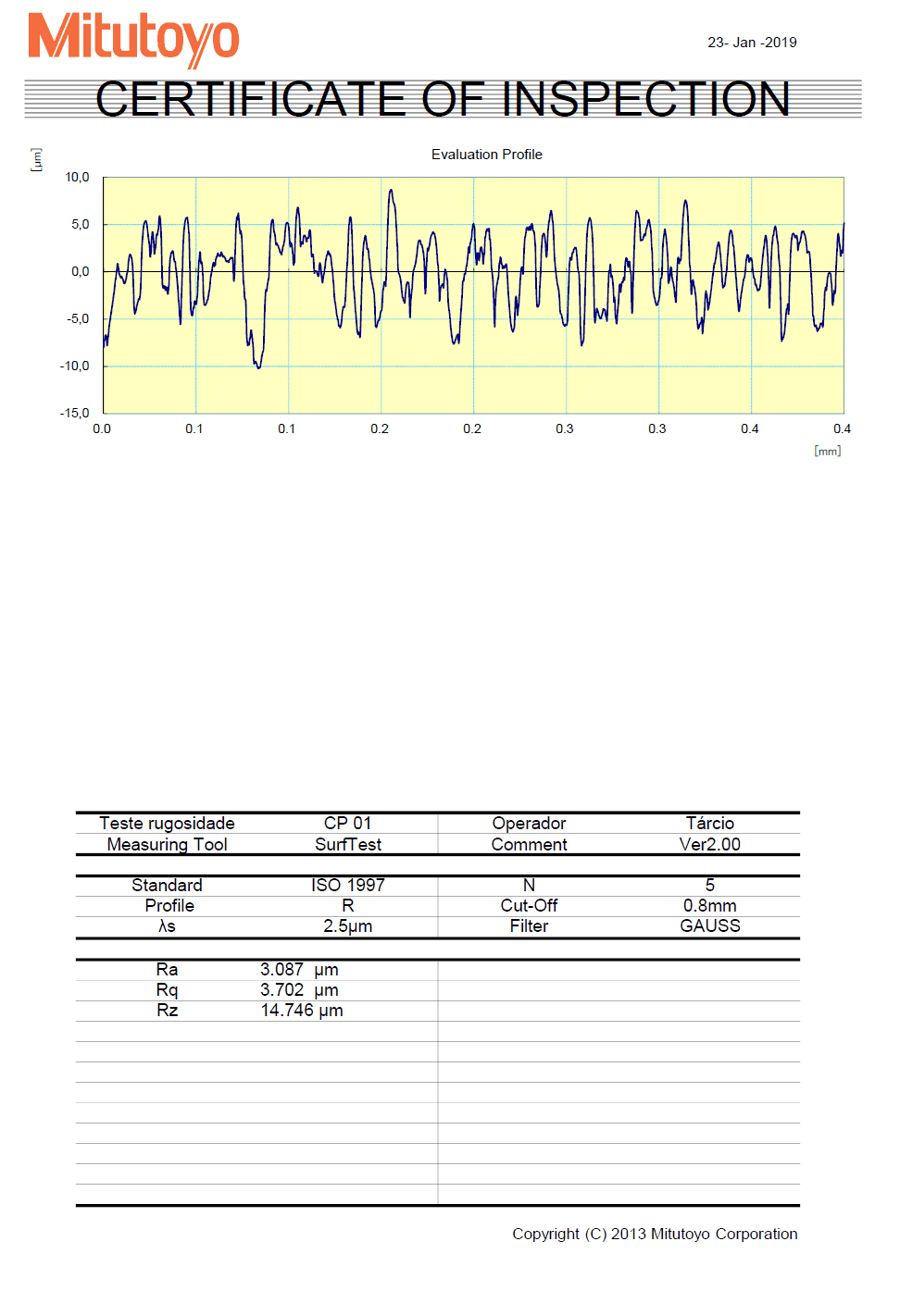

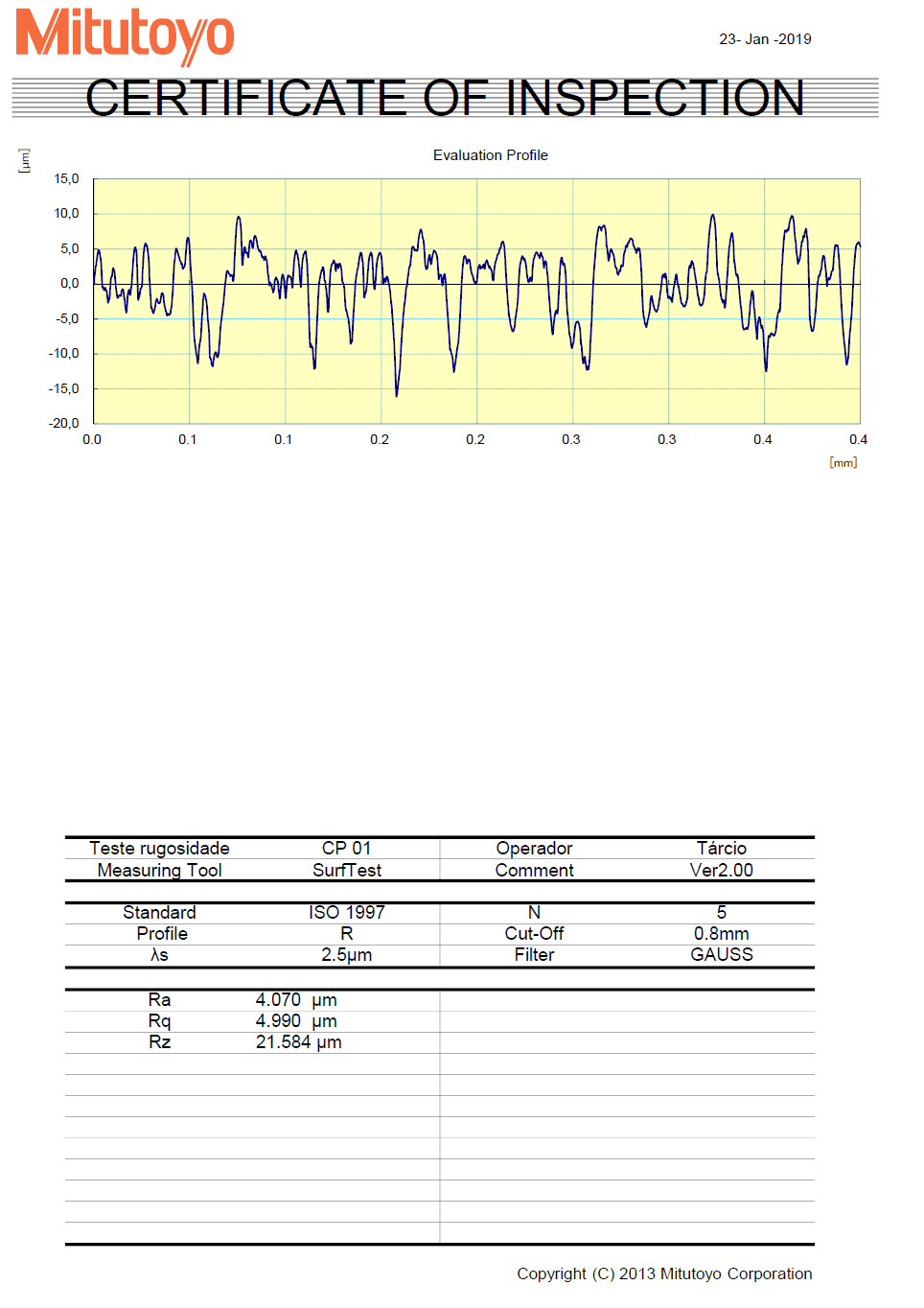

Im Folgenden sind die durchschnittliche Rauheit im Testkörper nach aufeinander folgenden Schleifen gefunden. Tabelle 3 zeigt die mittlere Rauheit in Längs- und Querrichtung im Prüfkörper nach dem Schneiden. Es ist notwendig zu betonen, dass der Schnitt im Testkörper durch Elektroerosion gemacht wurde.

Tabelle 3 – Längs- und Querrauheitsmessung (nachgeschnitten)

| Parameter | Längs | Kreuz |

| Ra | 3,087µm | 4,070 µm |

| Rq | 3,702 µm | 4,990 µm |

| Rz | 14,746 µm | 21,584 µm |

Quelle: (Autor).

Wie wir in diesem ersten Ergebnis beobachten können, sind die Werte Ra und Rq – sie sind sehr ungefähr, während es eine große Diskrepanz in Bezug auf den in Rz erhaltenen Wert gibt, sowohl in der Längs- als auch in der Querverfolge, was normal ist, da Rz ein Parameter ist, der die Höhe der maximalen und minimalen Punkte des Profils angibt, und die Differenz zwischen den Werten in der Crossis ist deutlich deutlicher. Dies ist auf die Form des Schleifens zurückzuführen, in diesem Fall dominierte die Querrichtung.

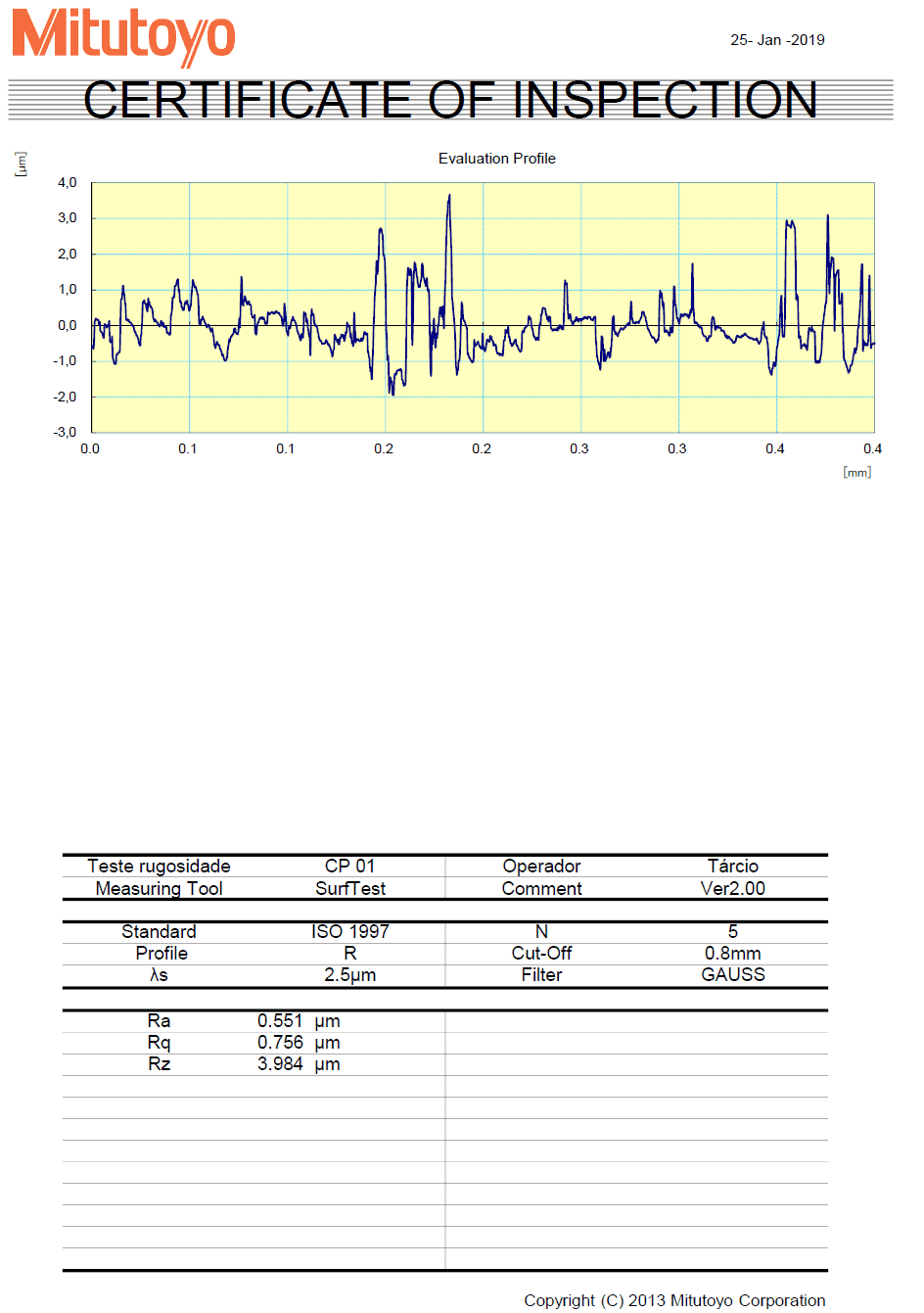

3.1.2 RAUHEIT – SCHRITT 2

Anschließend wurde die Oberfläche des Prüfkörpers in die erste Phase des Schleifens mit Mesh-#60 gebracht, wobei die in Tabelle 5 beschriebenen Werte erhalten wurden. Es gibt eine starke Abnahme der Rauheitswerte im Vergleich zur vorherigen Stufe in beiden Richtungen der Messung, jedoch gibt es einen gewissen Unterschied günstig zur Querrichtung.

Tabelle 4 – Längs- und Transveralitätsmessungen (#60)

| Parameter | Längs | Kreuz |

| Ra | 0,551 µm | 1,291 µm |

| Rq | 0,756 µm | 1,705 µm |

| Rz | 3,984 µm | 9,709 µm |

Quelle: (Autor).

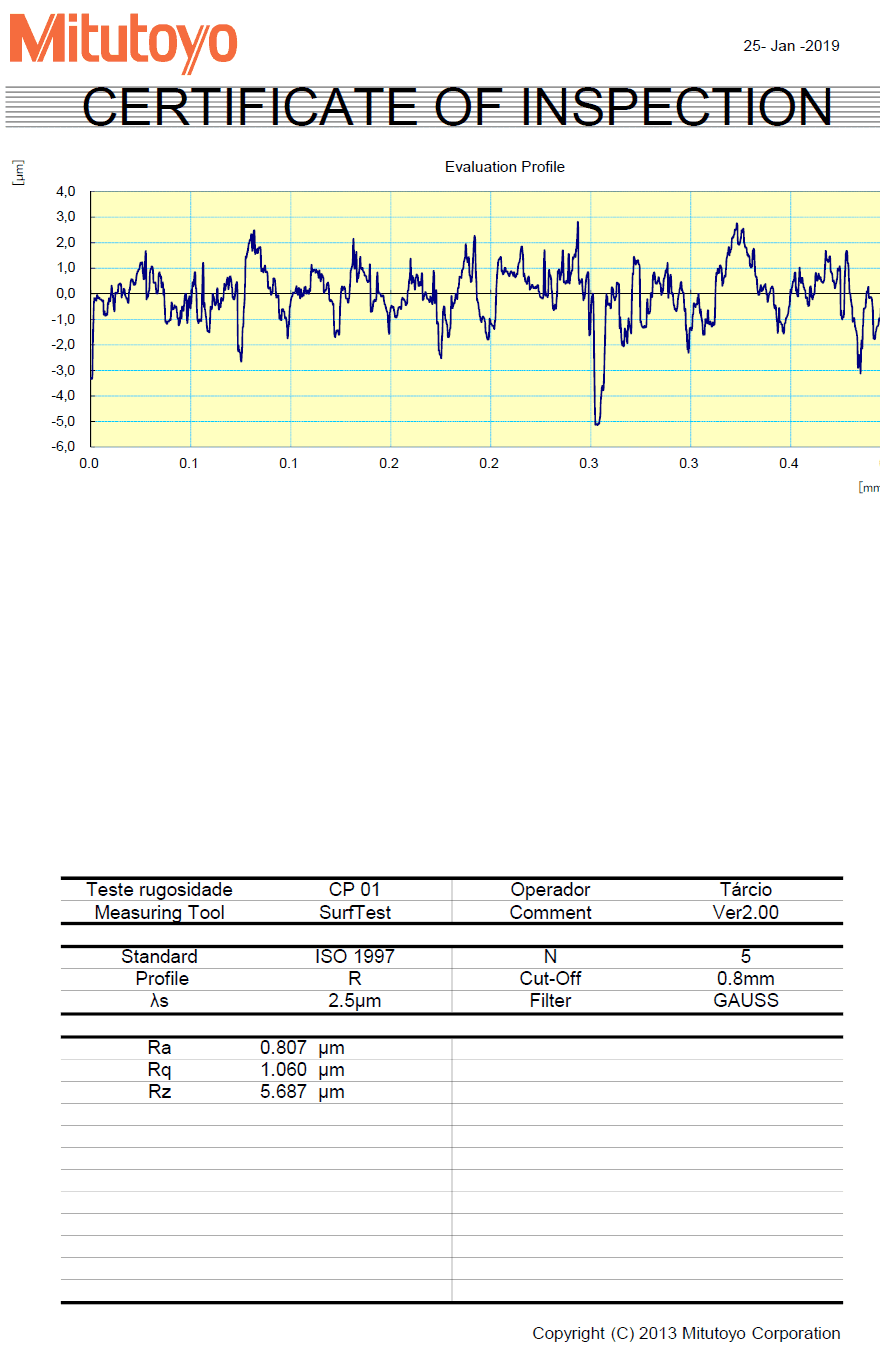

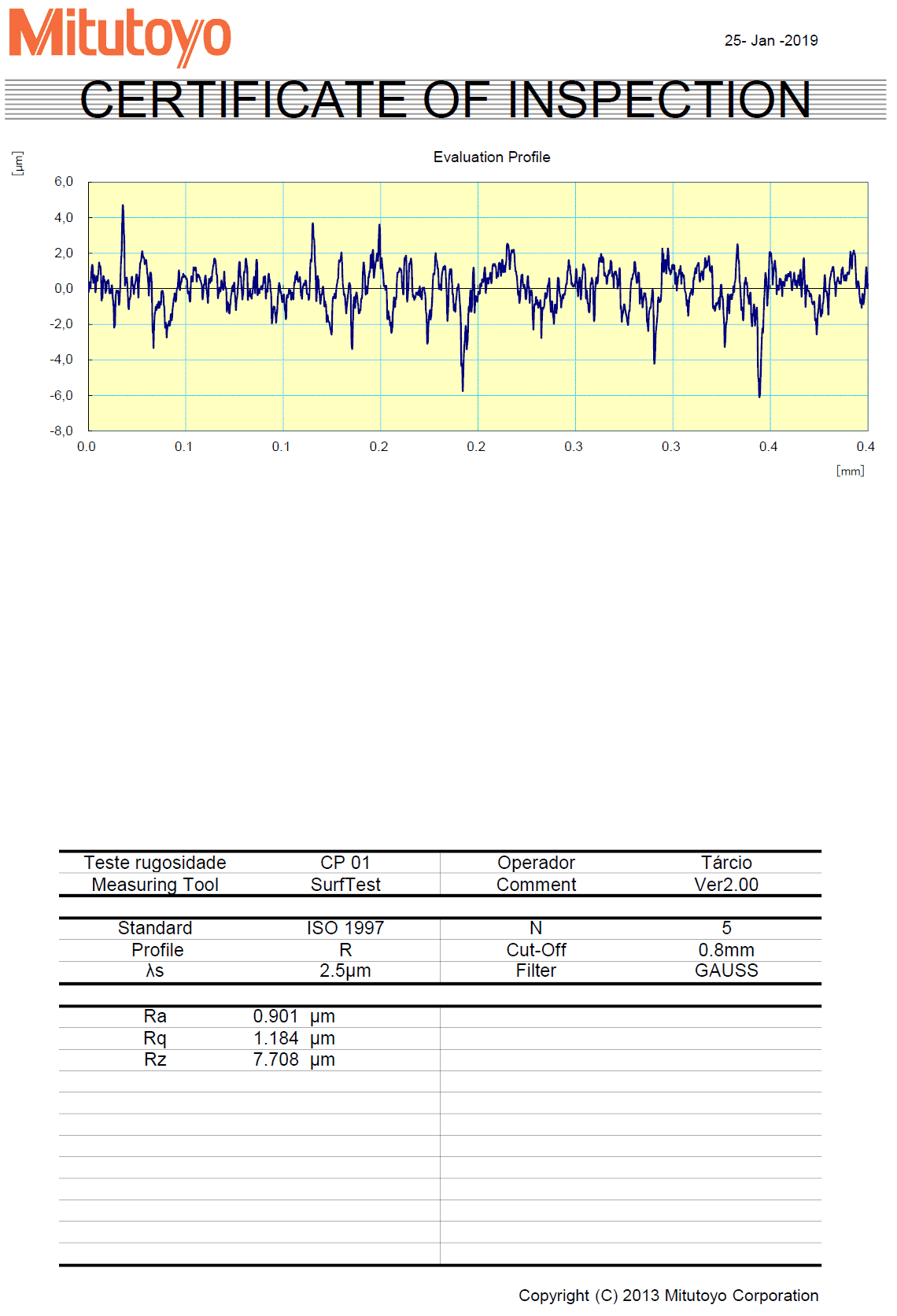

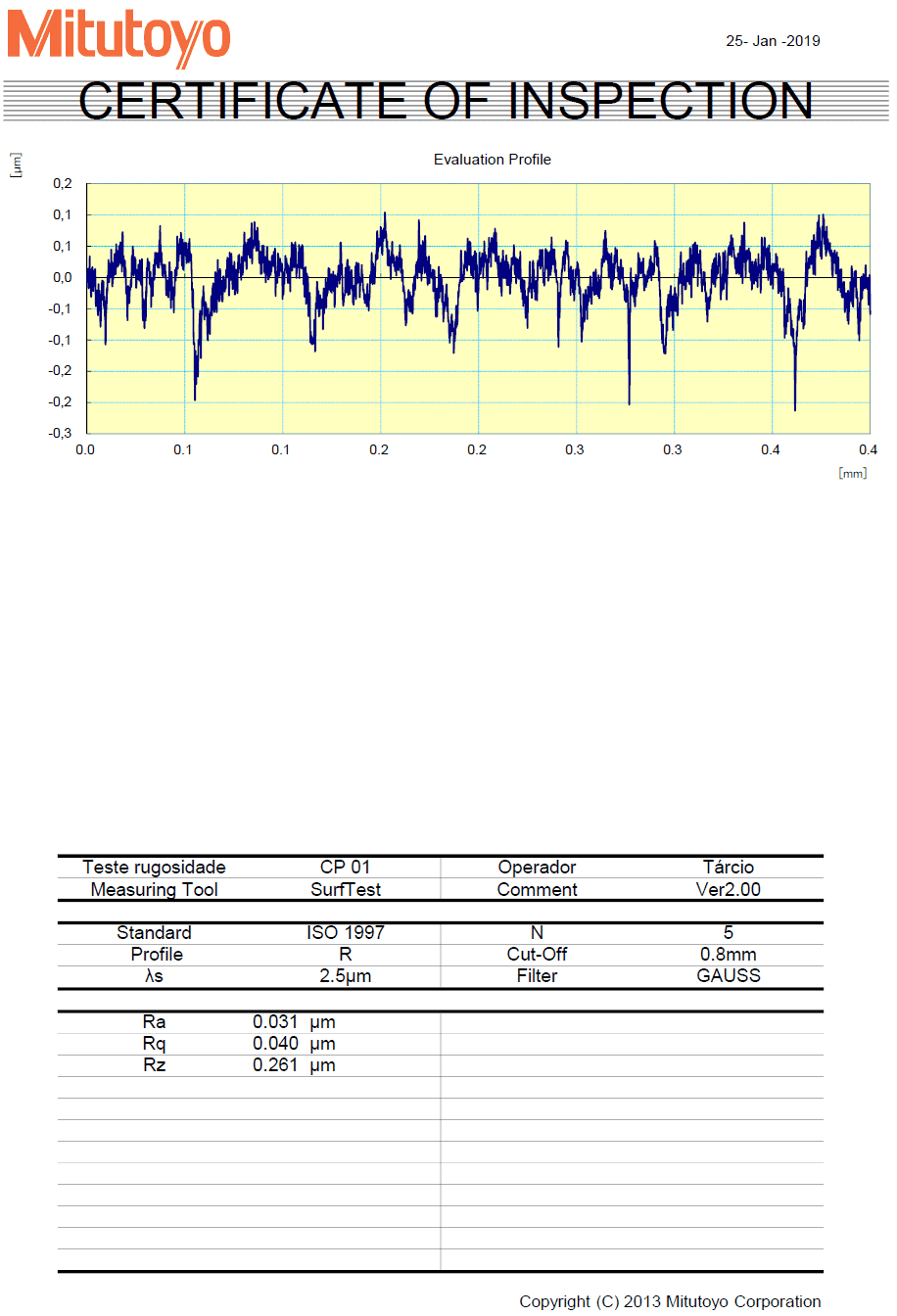

3.1.3 RAUHEIT – SCHRITT 3

Der nächste Schritt des Schleifens der Oberfläche des Testkörpers wurde mit Mesh-Sandpapier #120 durchgeführt, wobei die gleichen Parameter wie das vorherige Schleifen befolgt wurden. Die Messung der Rauheit der Längs- und Quersinne erreichte homogene Werte. Die folgenden Werte wurden in Tabelle 5 ermittelt.

Tabelle 5 – Längs- und Transveralitätsmessungen (#120)

| Parameter | Längs | Kreuz |

| Ra | 0,807 µm | 0,901 µm |

| Rq | 1,060 µm | 1,184 µm |

| Rz | 5,687 µm | 7,708 µm |

Quelle: (Autor).

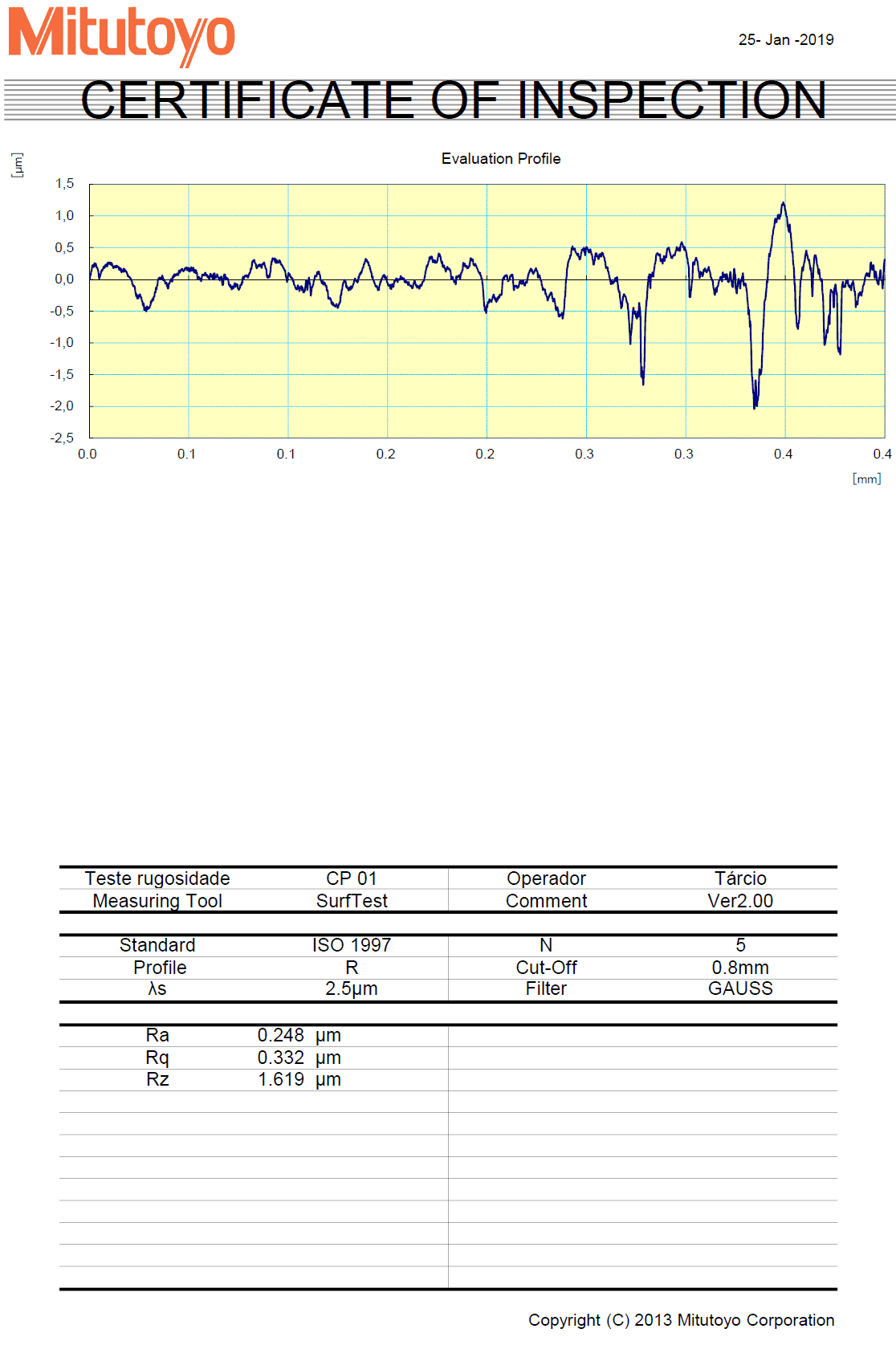

3.1.4 RAUHEIT – SCHRITT 4

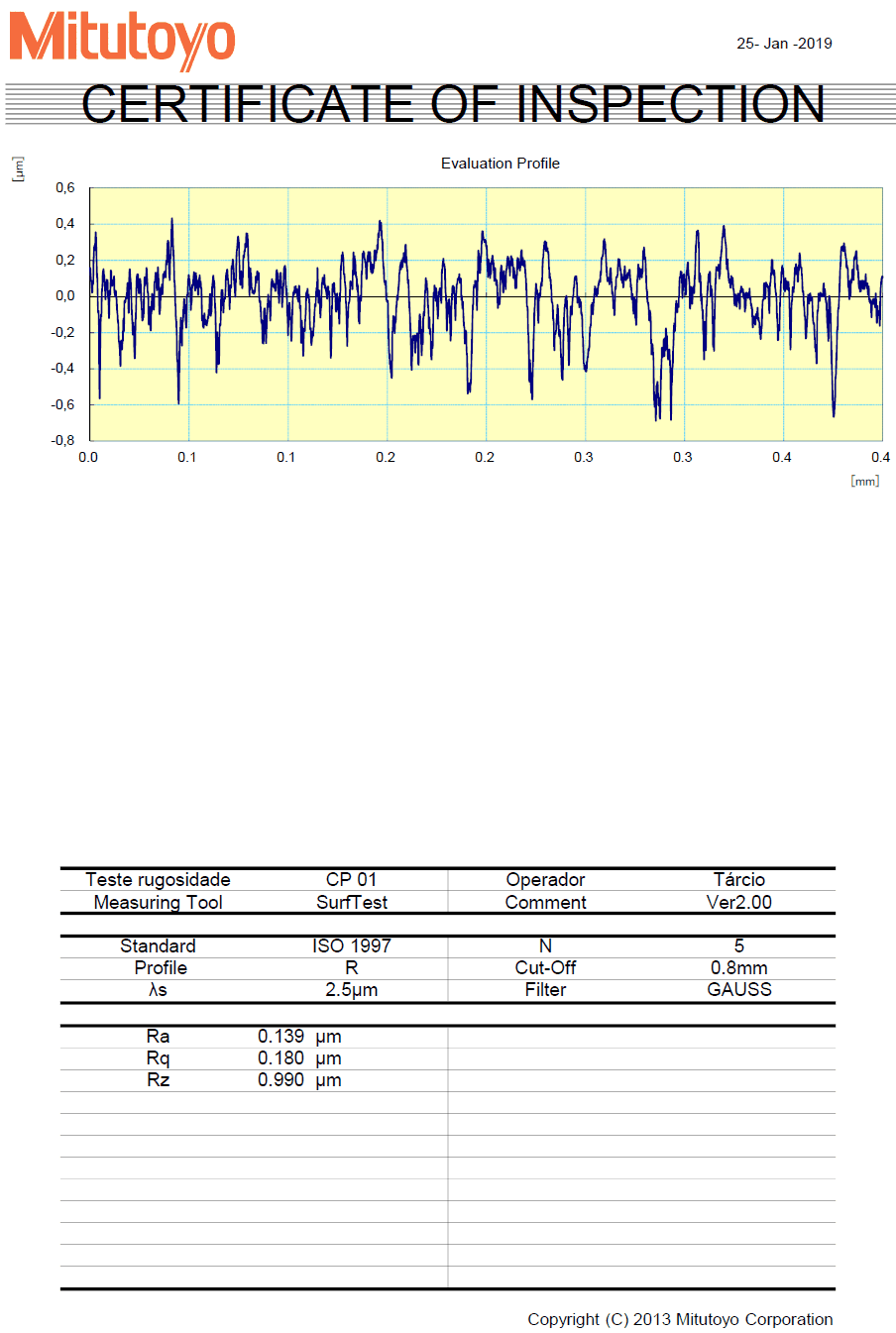

In diesem Stadium wurde die Oberfläche des Prüfkörpers mit Mesh-Schleifpapier geschliffen, #220, die beobachtet wird, dass die Rauheitswerte in Längsrichtung in diesem Experiment zum ersten Mal höher wurden als in Querrichtung, wodurch die folgenden Werte in Tabelle 6 angesetzt wurden.

Tabelle 6 – Längs- und Transveralitätsmessungen (#220)

| Parameter | Längs | Kreuz |

| Ra | 0,248 µm | 0,139 µm |

| Rq | 0,332 µm | 0,180 µm |

| Rz | 1,619 µm | 0,990 µm |

Quelle: (Autor).

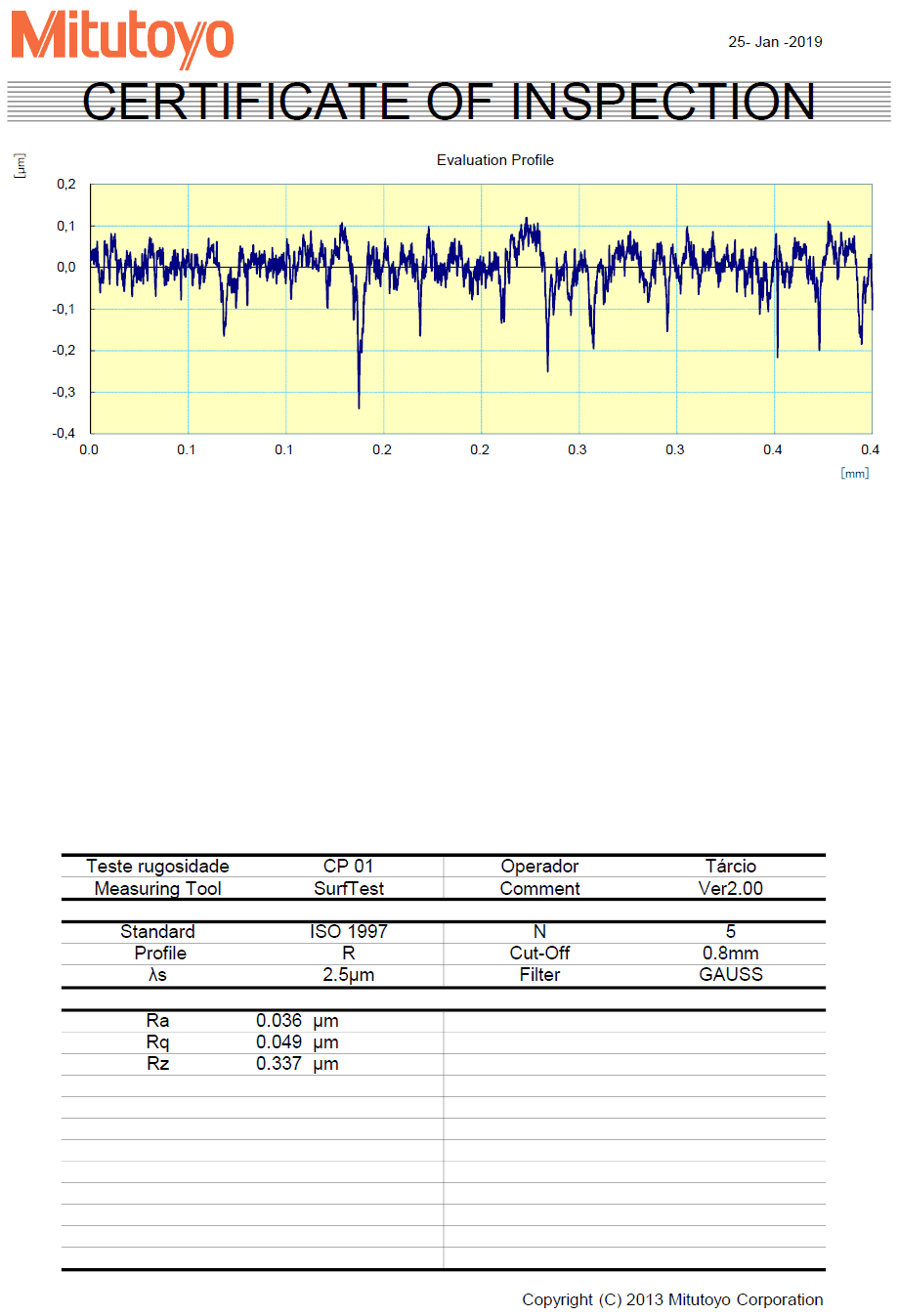

3.1.5 RAUHEIT – SCHRITT 5

In dieser letzten Phase wurde der Prüfkörper dem Polierverfahren unterzogen, das mit verschiedenen Arten von Schleifpapier (#40, #60, #120, #220, #600) geschliffen und ordnungsgemäß gereinigt wurde, um eventuelle Metallreste zu entfernen. Rauheitsergebnisse wurden erzielt, homogen in beide Richtungen, und im Längssinn setzten sich die Werte etwas höher durch. Die Messungen liegen in Tabelle 7.

Tabelle 7 – Längs- und Transveralitäts-Rauheitsmessungen (Sup. Poliert).

| Parameter | Längs | Kreuz |

| Ra | 0,036 µm | 0,031 µm |

| Rq | 0,049 µm | 0,040 µm |

| Rz | 0,337 µm | 0,261 µm |

Quelle: (Autor).

3.2 CHEMISCHE ANALYSE VON (EEO)

Nach der Schleif- und Rauheitsmessphase wurde die chemische Analyse durch optische Emissionsspektrometrie des Prüfkörpers durchgeführt. Für jedes Schleifpapierpartikel, das auf die Oberfläche des Werkstücks aufgebracht wurde, wurde seine chemische Zusammensetzung gemessen, und mit den gewonnenen Daten wurde eine relative Fehleranalyse durchgeführt, um zu überprüfen, welcher Rauheitsgrad der chemischen Standardzusammensetzung der betreffenden Schiene am nächsten kommt. Tabelle 8 zeigt die in allen Schleifschritten ermittelten Werte bzw. ihre absolute Standardabweichung.

Tabelle 8 – Chemische Zusammensetzung der Oberfläche des Prüfkörpers und Standardabweichung.

| Mesh# | C | Si | Mn | P | S | Cr |

| Poliert | 0,858 ± 0,015 | 0,250 ± 0,0108 | 1,19 ± 0,009 | 0,0100 ± 0,0008 | 0,001 ± 0,0011 | 0,186 ± 0,0020 |

| 220 | 0,841 ± 0,017 | 0,260± 0,0115 | 1,17 ± 0,015 | 0,0105 ± 0,0002 | 0,001 ± 0,0010 | 0,186 ± 0,0027 |

| 120 | 0,821 ± 0,013 | 0,243± 0,0076 | 1,20 ± 0,017 | 0,0131 ± 0,0001 | 0,002 ± 0,0012 | 0,190 ± 0,0026 |

| 60 | 0,841 ± 0,024 | 0,255± 0,0114 | 1,19 ± 0,012 | 0,0117 ± 0,0001 | 0,001 ± 0,0013 | 0,187 ± 0,0017 |

| Post-Cut | 0,916 ± 0,048 | 0,247 ± 0,0130 | 1,20 ± 0,001 | 0,0106 ± 0,0001 | 0,001 ± 0,0000 | 0,190 ± 0,0022 |

Quelle: (Autor).

3.3 RELATIVER FEHLER CHEMISCHER ELEMENTE

Nach den beschriebenen Daten hatte das S die höchste relative Fehlerrate, was darauf hindeutet, dass seine Werte relativ weniger nahe am Wert des Standards liegen, und die Cr wiederum Fehlerquoten zwischen 0,1 und 1,5 % erreicht. Tabelle 9 beschreibt die Prozentwerte des relativen Fehlers, wie wir sehen können.

Tabelle 9 – Relativer Fehler nach chemischen Elementen in (%).

| C | Si | Mn | P | S | Cr | |

| Post-Cut | 16 | 45 | 22 | 64 | 95 | 0,1 |

| # 60 | 6,4 | 53 | 20 | 61 | 93,5 | 1,5 |

| # 120 | 3,9 | 41 | 21 | 56 | 90 | 0,1 |

| # 220 | 6,4 | 53 | 18 | 50 | 95 | 0,4 |

| Poliert | 47 | 47 | 20 | 66 | 94,5 | 0,4 |

Quelle: (Autor).

Es wird darauf hingewiesen, dass in den Schleifstufen #120 und #220 die Ergebnisse stärker homogen sind, was die beiden niedrigsten Reihen relativer Fehlerquoten im Vergleich zu den anderen Schleifstufen veranschaulicht.

4. FAZIT

Basierend auf den gewonnenen Daten wurde beobachtet, dass die Werte, die in den Parametern Ra, Rq und Rz im 120-Loch gefunden wurden, eines der homogensten Verhaltensweisen unter den anderen hatten, und mit einer geringeren Rate relativer Fehler der chemischen Zusammensetzung der niedriglegierten Stahlschiene. Der Rz-Parameter lieferte die höchsten Werte, was erwartet wurde, da der Mittelwert zwischen den minimalen und maximalen Rauheitspunkten der Mittellinie gleich war, während die Parameter Ra und Rq homogenes Verhalten hatten, mit zaghafter Schwingung während der Schritte. Aus dem Schleifen mit Mesh 220# wurden die Rauheitswerte in Längsrichtung höher als in Querrichtung, jedoch zeigten alle Parameter nach dieser Stufe rauhe Nrauwerte sehr annähernd.

Das Schleifen mit Mesh 120# stellte den niedrigsten relativen Fehler in 4/6 der analysierten Elemente dar, die waren: C, Si, S und Cr. Es ist wichtig zu betonen, dass in den chemischen Elementen P und Mn ihr relativer Fehler der zweitniedrigste war.

In den Stadien, in denen die Rauheitsparameter eine größere Homogenität zeigten, sowohl im Quer- als auch im Längssinn, waren die relativen Fehlerraten die niedrigsten.

Daher erwies sich das 120-Mal-Mesh-Schleifen als schnelle und kostengünstige Oberflächenbehandlungslösung, da seine Wirkung in niedriglegiertem Stahl auf der Grundlage der erfassten Daten in Bezug auf die chemische Zusammensetzung auf das niveaunahe niveaunahe, das der Schienenhersteller THH 370 (JISE E1120) festgelegt hatte.

REFERENZEN

ASHBY, Michael F. Materials selection in mechanical design. 4th ed. Amsterdam: Elsevier, 2011. 646 p. 17

CHIAVERINI, Vicente. Aços e ferros fundidos: características gerais, tratamentos térmicos, principais tipos. 7. ed. ampl. e rev. São Paulo: Associação Brasileira de Metalurgia e Materiais, 2008. 599 p.

JFE-STEELCO, 2014. http://www.jfe-steel.co.jp/en/release/2014.html. Acessado em: 17/02/2019.

PAHL, Gerhard. Projeto na engenharia: fundamentos do desenvolvimento eficaz de produtos, métodos e aplicações. São Paulo: Edgard Blücher, 2005. 412 p.

SERWAY, Raymond A; JEWETT Jr, John W. Física para cientistas e engenheiros: eletricidade e magnetismo. São Paulo: Cengage Learning, 2011.

WHITEHOUSE, D. J. Handbook of surface and nanometrology. 1 ed. ed. Bristol: IPP Publisher, 2003. 1128 p.

ANHANG

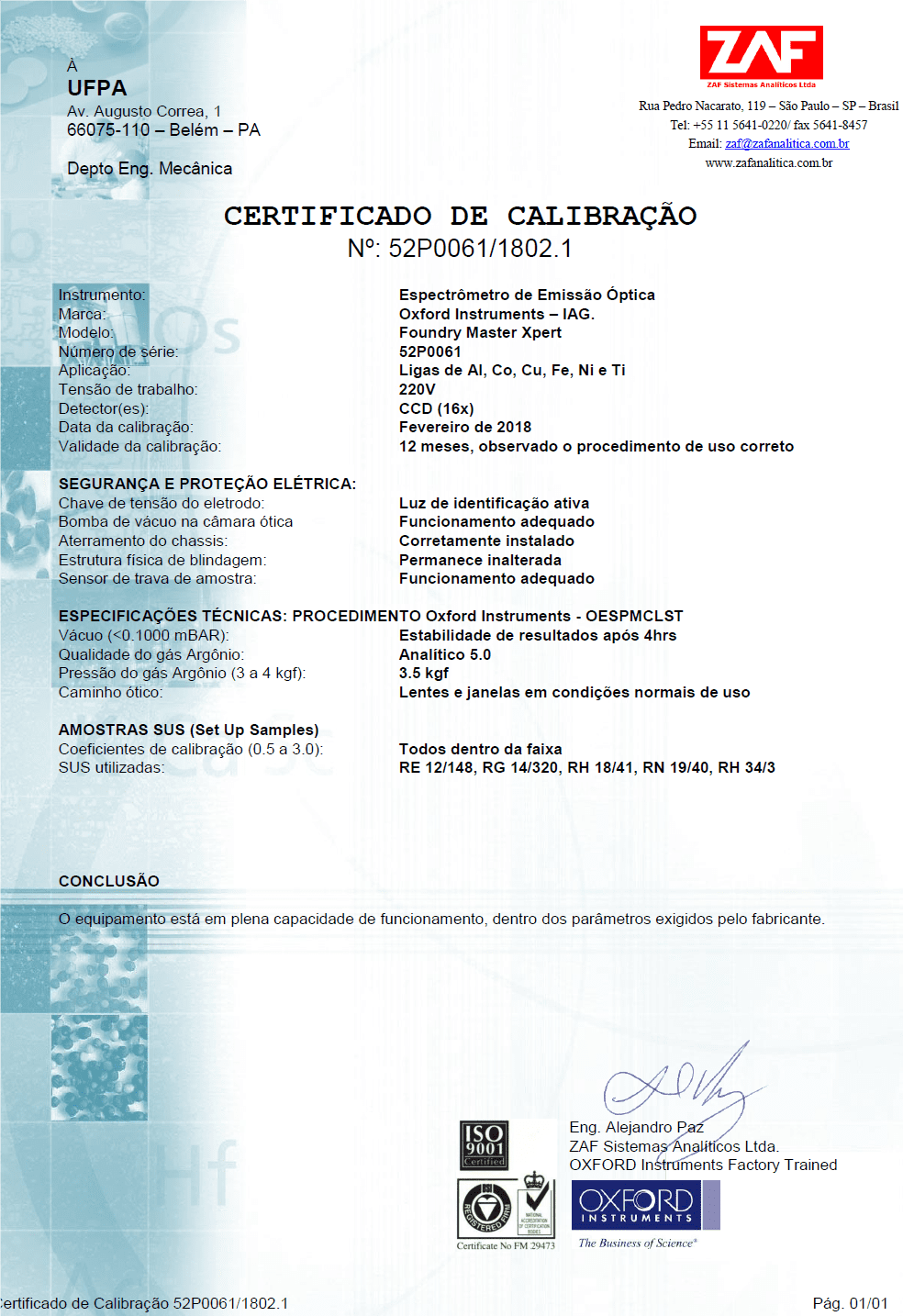

ANHANG I – Spektrometer-Kalibrierungszertifikat

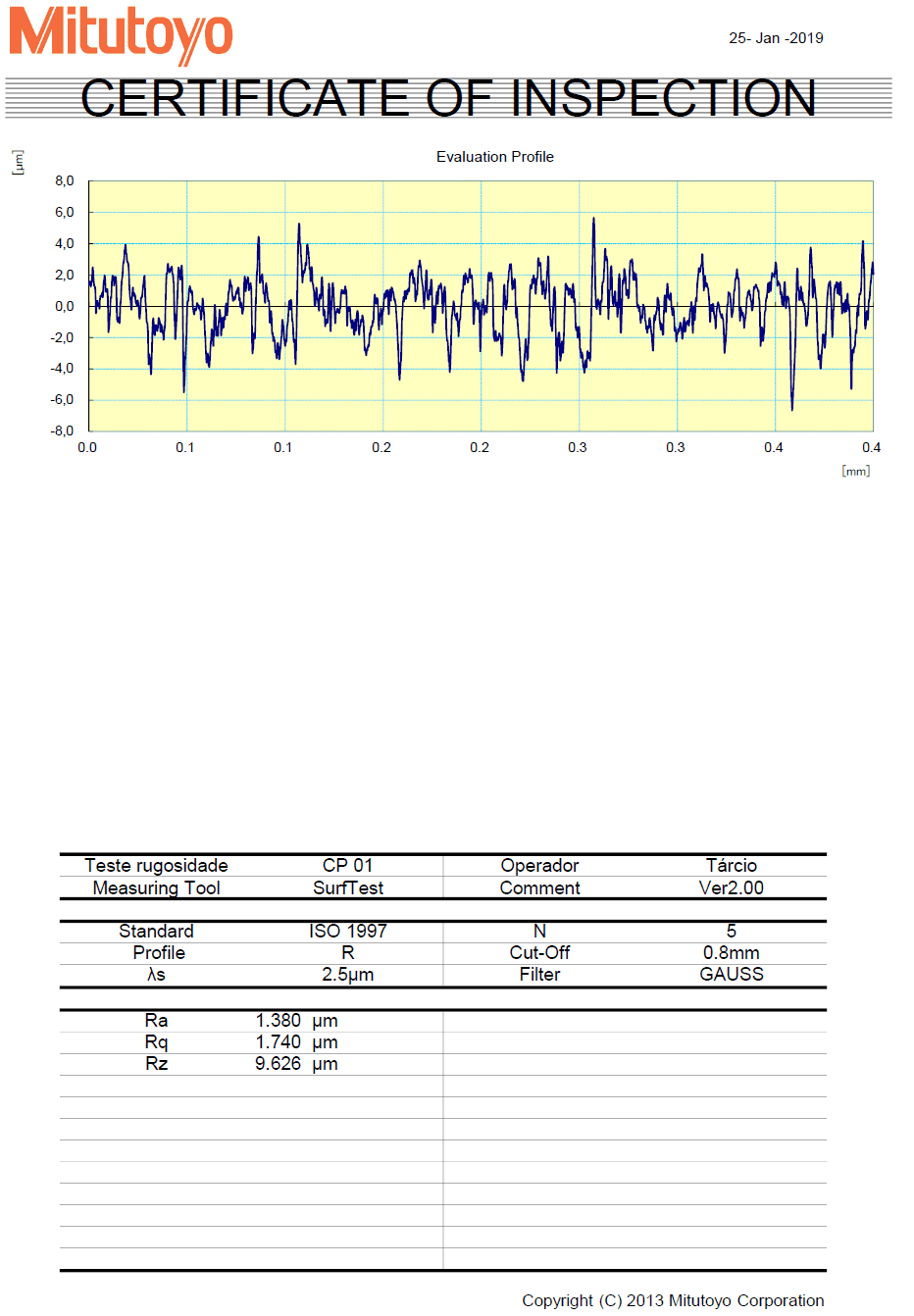

ANHANG II – Rauheitsanalysezertifikat (nach dem Schneiden – längs)

ANHANG III – Rauheitsanalysezertifikat (Nachschnitt – Querschnitt)

ANHANG IV – Rauheitsanalysezertifikat (Mesh 60 # – longitudinal)

ANHANG V – Rauheitsanalysezertifikat (Mesh 60 # – Transversal)

ANHANG VI – Rauheitsanalysezertifikat (Mesh 120 # – longitudinal)

ANHANG VII – Rauheitsanalysezertifikat (Mesh 120 # – Transversal)

ANHANG VIII – Rauheitsanalysezertifikat (Mesh 220 # -longitudinal)

ANHANG IX – Rauheitsanalysezertifikat (Mesh 220 # – Transversal)

ANHANG X – Zertifikat für Rauheitsanalyse (poliert in Längsrichtung)

ANHANG XI – Rauheitsanalysezertifikat (poliert-quer)

[1] Maschinenbaustudent (UFPA).

[2] Promotion in Maschinenbau. Master in Maschinenbau. Studium der Maschinenbau.

Eingereicht: Oktober 2019.

Genehmigt: März 2020.