ARTICLE ORIGINAL

PEREIRA, Sérgio Rodrigo Araújo [1], BRAGA, Eduardo de Magalhães [2]

PEREIRA, Sérgio Rodrigo Araújo. BRAGA, Eduardo de Magalhães. Influences des niveaux de rugosité sur les résultats de l’analyse chimique par spectrométrie optique d’émission. Revista Científica Multidisciplinar Núcleo do Conhecimento. An 05, Ed. 03, Vol. 09, p. 102-121. En mars 2020. ISSN: 2448-0959, Lien d’accès: https://www.nucleodoconhecimento.com.br/genie-mecanique/niveaux-de-rugosite

RÉSUMÉ

La présente étude vise à étudier les influences des niveaux de rugosité, après analyse chimique par spectrométrie optique des émissions, afin de vérifier dans quelle étape de ponçage la composition chimique du rail en acier à faible alliage (THH 370-JISE E1120), plus proche de la norme d’origine de l’usine. La rugosité de la surface de l’échantillon a été mesurée à différents niveaux (post coupé, #60, #120, #220 et poli) et, par la suite, l’analyse chimique a été effectuée par spectrométrie optique des émissions. Les résultats ont montré que l’étape de ponçage avec maille 120#, présentait les erreurs relatives les plus faibles de la composition chimique et l’un des paramètres de rugosité (Ra, Rq, Rz) plus homogène parmi les autres phases analysées. La composition chimique du corps d’essai, après ponçage successif et combustion du spectromètre, oscillait différemment par élément chimique analysé.

Mots clés: Rugosité, spectrométrie des émissions optiques, ponçage, acier à faible alliage, Paramètres de rugosité.

1. Introduction

Au cours de l’élaboration d’un projet d’ingénierie, les propriétés des matériaux devraient être prises en considération pour déterminer les efforts et les demandes en cause. À titre d’exemple, dans la conception d’un arbre automobile sont vérifiés toutes les propriétés de l’acier de construction mécanique utilisé, ainsi que les composants qui l’attachent. Il est donc essentiel que les matériaux qui répondent aux spécifications déterminées dans le projet soient utilisés pendant le processus de production. Pour ce contrôle dû, des procédures normalisées d’essais mécaniques, physiques et chimiques sont effectuées pour le contrôle de la qualité ou la vérification des matériaux (PAHL, 2005; ASHBY, 2011).

Dans les aciers, la composition chimique a une forte influence sur ses propriétés physiques, mécaniques et chimiques. Ces alliages ont des éléments de base tels que le fer (Fe) et le carbone (C) (jusqu’à 2,11%), en plus d’autres éléments chimiques qui favorisent différentes propriétés aux aciers. Par exemple, l’ajout de chrome (Cr) dans l’alliage augmente la résistance mécanique, le durcissement, la résistance à l’usure abrasive et la corrosion. L’ajout de tungstène (W) augmente la dureté et réduit la conductivité thermique de l’alliage d’acier. Comme dans l’exemple décrit, les deux éléments chimiques modifient les propriétés des aciers, c’est-à-dire que l’absence d’éléments essentiels ou une trop grande présence peuvent affecter les propriétés requises dans la projection du produit ou du composant (CHIAVERINI, 2008).

Pour déterminer la composition chimique des aciers, l’une des méthodes utilisées est la spectrométrie optique des émissions. Le principe de fonctionnement de cette méthode/équipement est basé sur la mesure des trois quantités physiques de base de lumière ou d’onde électromagnétique : intensité (ou amplitude), fréquence et polarisation (angle de vibration) (SERWAY, 2011).

2. PROCÉDURE EXPÉRIMENTALE

Afin d’obtenir les résultats proposés dans cette étude, des procédures expérimentales ont été effectuées. Les essais ont été effectués dans le Laboratoire de caractérisation des matériaux métalliques (LCMM) de l’UFPA (Université fédérale du Pará), qui sera décrit en détail les procédures, les matériaux et l’équipement utilisés.

Les rails utilisés pour l’analyse chimique sont du modèle THH 370 (JISE 1120) de la fabrication japonaise, dont le processus de fabrication est par la réduction du minerai de fer dans les fours élevés pour la production de fer de porc, plus tard le matériau passe par l’industrie sidérurgique, lamination, le traitement thermique et l’alignement. Le tableau 1 illustre la composition chimique du rail THH 370.

Tableau 1 – Composition chimique du rail THH 370 (JISE 1120)

| C | Si | Mn | P | S | Cr | Autres |

| 0,79 | 0,17 | 0,99 | 0,030≤ | 0,020≤ | 0,16 | V:0.03 max |

Source: (JFE, 2014).

Le tableau 1 n’identifie que les six principaux éléments constitutifs de la composition chimique du rail THH 370, fourni par le fabricant, qui seront fondés sur l’analyse proposée.

Pour atteindre différents niveaux de rugosité, le corps d’essai a subi un processus de ponçage avec différentes particules de papier de verre, comme illustré dans le tableau 2.

Tableau 2 – Identification des différentes préparations de surface utilisées dans l’expérience.

| Identification | 1 | 2 | 3 | 4 | 5 |

| Granulométrie | Après la coupe | #60 | #120 | #220 | Poli |

Source: (Auteur).

Après le processus de ponçage avec politriz métallographique (Modèle Fortec II), le corps d’essai a été soumis au nettoyage avec l’alcool isopropyle. Le nettoyage a été effectué pour prévenir la présence de contaminants dans l’analyse de la composition chimique. Par la suite, la rugosité du corps d’essai a été évaluée.

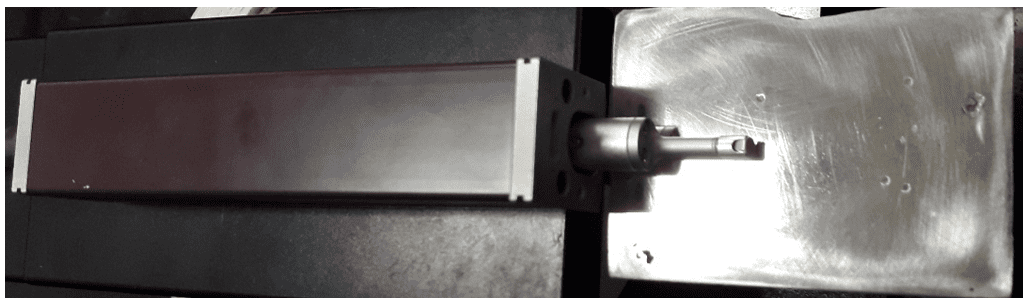

Pour la mesure de rugosité, un rugosimètre portable Mitutoyo, modèle surft Sj 210, ajusté pour mesurer 5 longueurs d’échantillonnage (λs) de 2,5 μm générant une longueur coupée de 0,8 mm a été utilisé. Les mesures ont été effectuées dans 2 positions différentes, remplissant la direction transversale (90º) des rainures du corps d’essai, étant considérés comme la moyenne des valeurs obtenues pour l’analyse des résultats. En plus du profil, l’évaluation de la rugosité du profil du corps d’essai a été effectuée dans les paramètres Ra, Rq et Rz (WHITEHOUSE, 2003). Les figures 1 et 2 illustrent respectivement le corps d’essai et l’appareil tapisimétrique.

Figure 1 – Corps d’essai analysé

Figure 2 – Mitutoyo Modèle Surft SJ 210 Rugosimètre portable

Pour l’essai de composition chimique, le spectromètre d’émission optique du fabricant d’oxford, modèle Foundry Master Xpert, a été utilisé. Il convient de noter qu’avant cette expérience, les procédures appropriées ont été effectuées conformément aux directives du fabricant.

Initialement pour éviter tout type de contamination et d’inexactitude dans les résultats, l’instrument a été purifié avec du gaz d’argon, comprimé sous la pression de 3,0 bar, 24 heures avant le début des analyses, à l’aide d’une pompe à vide.

Figure 3 – Pompe à vide utilisée dans la purification du spectromètre

Le support d’électrode, ainsi que l’électrode utilisée pour l’étincelle (dans ce cas, fe électrode), ont été nettoyés à l’aide d’une brosse. Peu de temps après, il a été installé sur le stand, à l’aide d’une clé Allen. L’espacement entre la pointe de l’électrode et la surface de l’échantillon a été ajusté à 3,2 mm à l’aide d’un espaceur, selon les directives manuelles du fabricant.

Pour le traitement des données, un ordinateur a été activé et le logiciel Waslab, correctement activé. Le programme d’analyse choisi était le Fe_100, idéal pour l’analyse des aciers à faible alliage. L’échantillon a été placé sur le support d’étincelle avec le côté à analyser vers le bas.

Figure 4 – Spectromètre d’émission optique

Pour chaque préparation de surface (échantillons 1 à 5), le nombre de brûlures dans le spectromètre a été répété 10 fois, permettant la comparaison des échantillons par analyse de la variance à l’aide d’un intervalle de confiance de 99,7%.

Par conséquent, chaque essai consistait en la préparation de la surface du corps d’essai (norme d’étalonnage), les procédures de ponçage, la mesure de rugosité et l’analyse de composition chimique. Pour chaque nouvelle préparation, les procédures appropriées ont été répétées.

3. RÉSULTATS ET DISCUSSIONS

3.1 ANALYSE DE RUGOSITÉ

3.1.1 RUGOSITÉ – ÉTAPE 1

Selon les surfaces générées et les étapes prédéfinies, les analyses de rugosité sont organisées, celles-ci étant mesurées dans deux directions : l’une longitudinale et l’autre dans la direction transversale.

Ci-dessous sont énumérés la résistance moyenne trouvée dans le corps d’essai après le ponçage successif. Le tableau 3 montre la rugosité moyenne dans les directions longitudinales et transversales du corps d’essai après la coupe. Il est nécessaire de souligner que la coupe dans le corps d’essai a été faite par électroérosion.

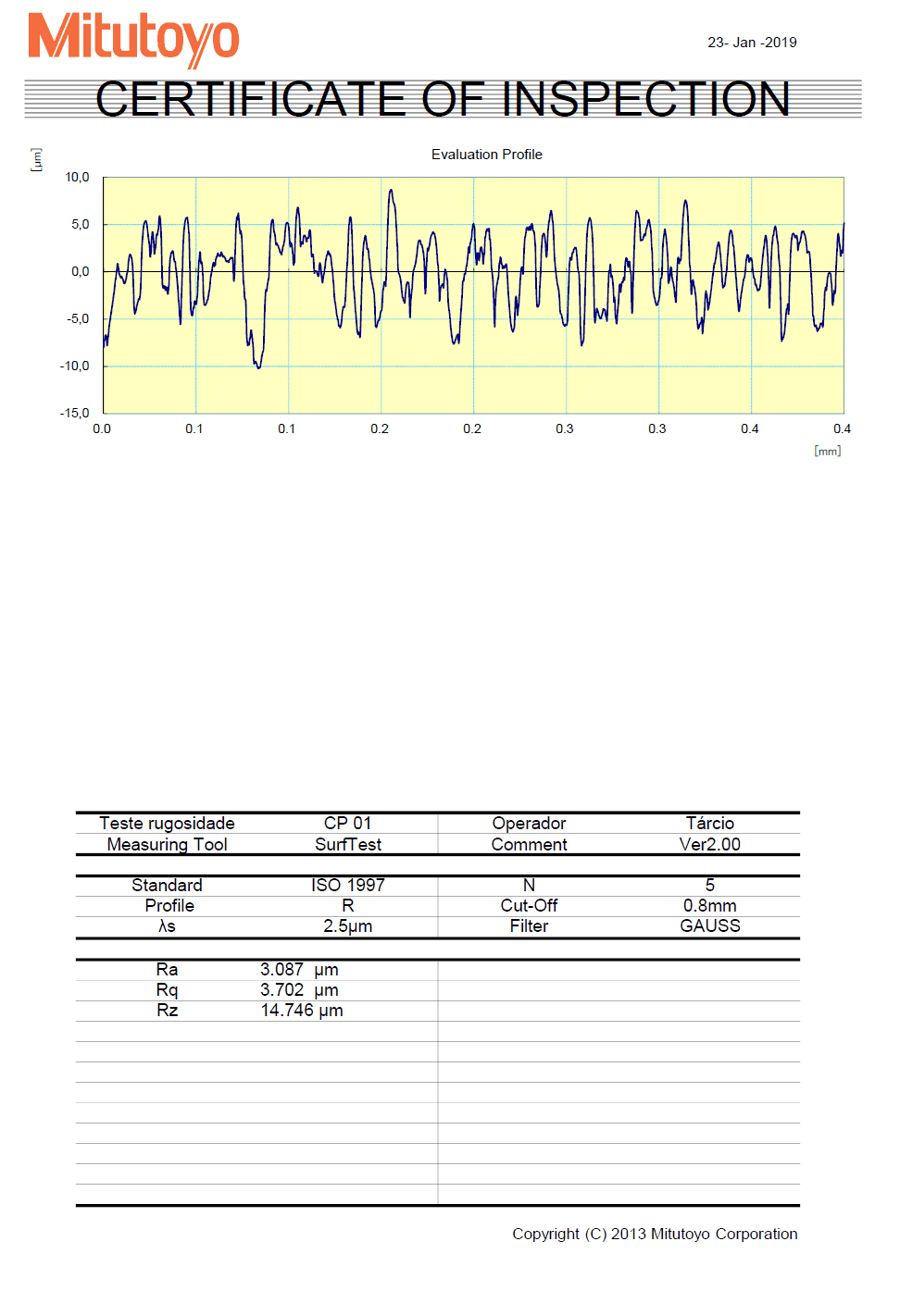

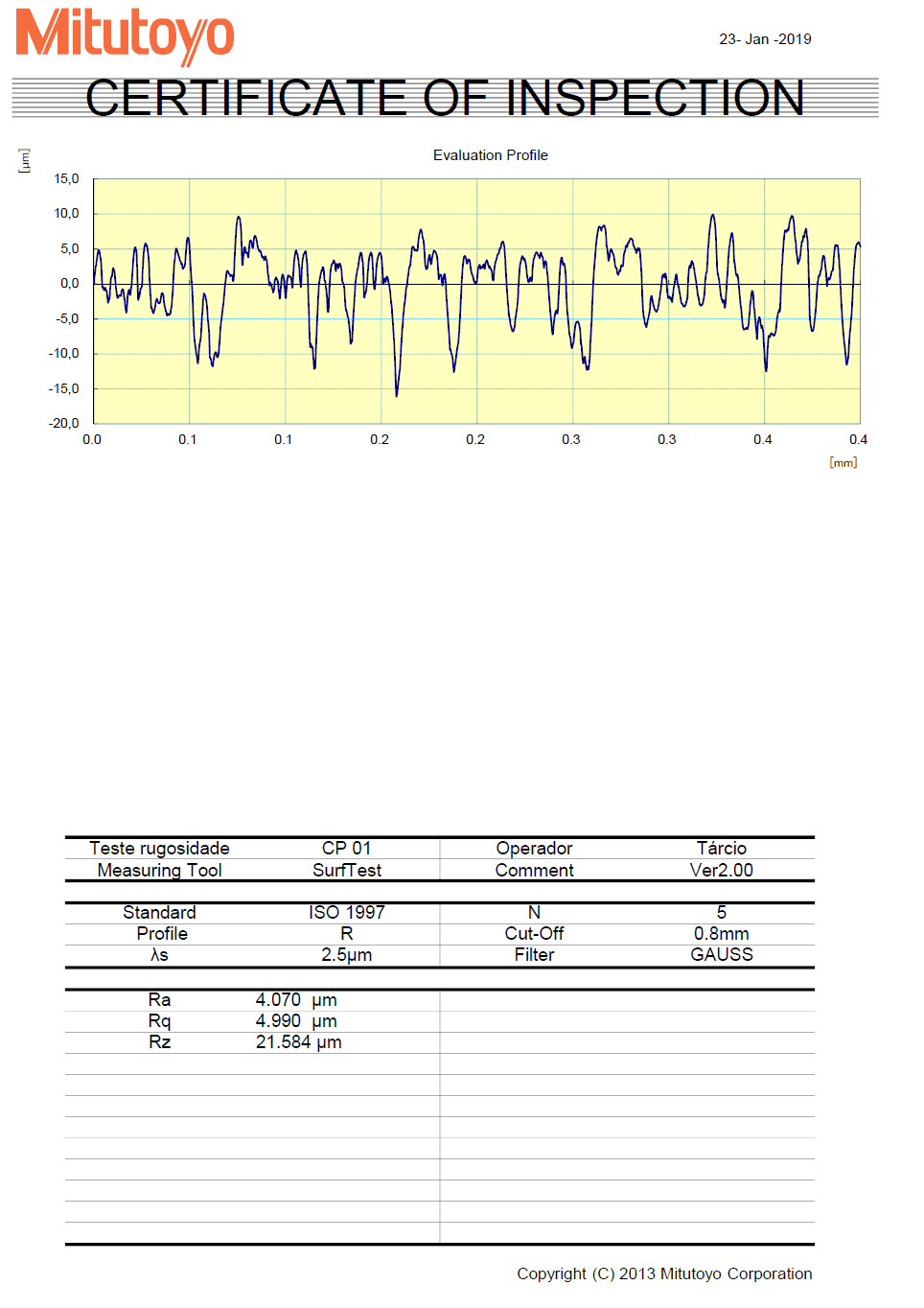

Tableau 3 – Mesure longitudinale et transversale de la rugosité (après coupe)

| Paramètre | Longitudinale | Croix |

| Ra | 3,087µm | 4,070 µm |

| Rq | 3,702 µm | 4,990 µm |

| Rz | 14,746 µm | 21,584 µm |

Source: (Auteur).

Comme nous pouvons l’observer, dans ce premier résultat, les valeurs Ra et Rq, sont – ils sont très approximatifs, alors qu’il ya un grand écart par rapport à la valeur obtenue dans Rz, à la fois dans la longitudinale et dans la transversale, ce qui est normal parce que Rz est un paramètre qui indique la hauteur des points maximum et minimum du profil, et la différence entre les valeurs dans le crossis est bruyamment plus marquée. Cela est dû à la forme de ponçage, dans ce cas, la direction transversale prédominait.

3.1.2 RUGOSITÉ – ÉTAPE 2

Par la suite, la surface de l’organisme d’essai a été soumise à sa première étape de ponçage avec maille #60, obtenant les valeurs décrites dans le tableau 5. Il ya une forte diminution des valeurs de rugosité par rapport à l’étape précédente dans les deux directions de la mesure, cependant, il ya une certaine différence favorable à la direction transversale.

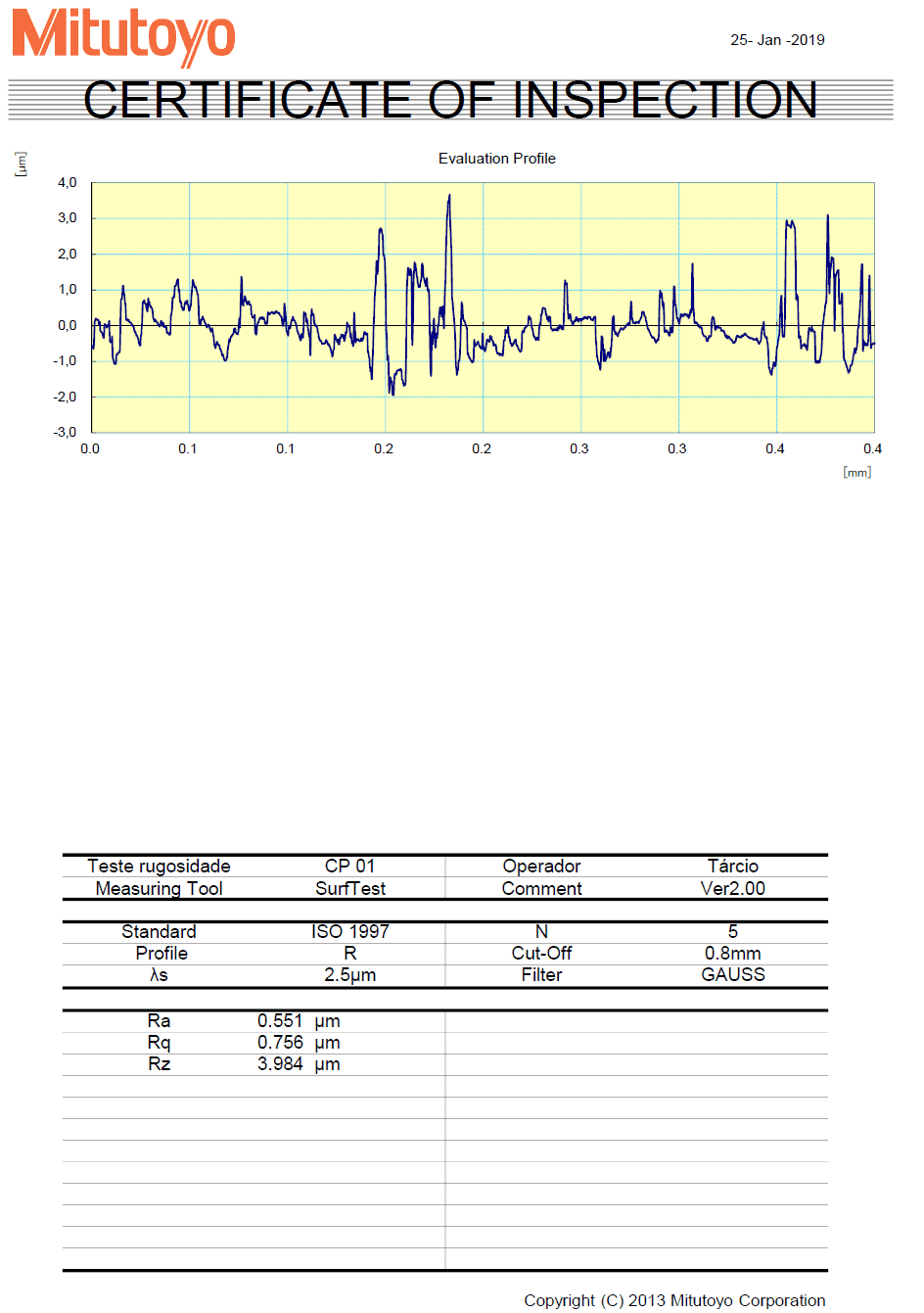

Tableau 4 – Mesures longitudinales et transversales de rugosité (#60)

| Paramètre | Longitudinale | Croix |

| Ra | 0,551 µm | 1,291 µm |

| Rq | 0,756 µm | 1,705 µm |

| Rz | 3,984 µm | 9,709 µm |

Source: (Auteur).

3.1.3 RUGOSITÉ – ÉTAPE 3

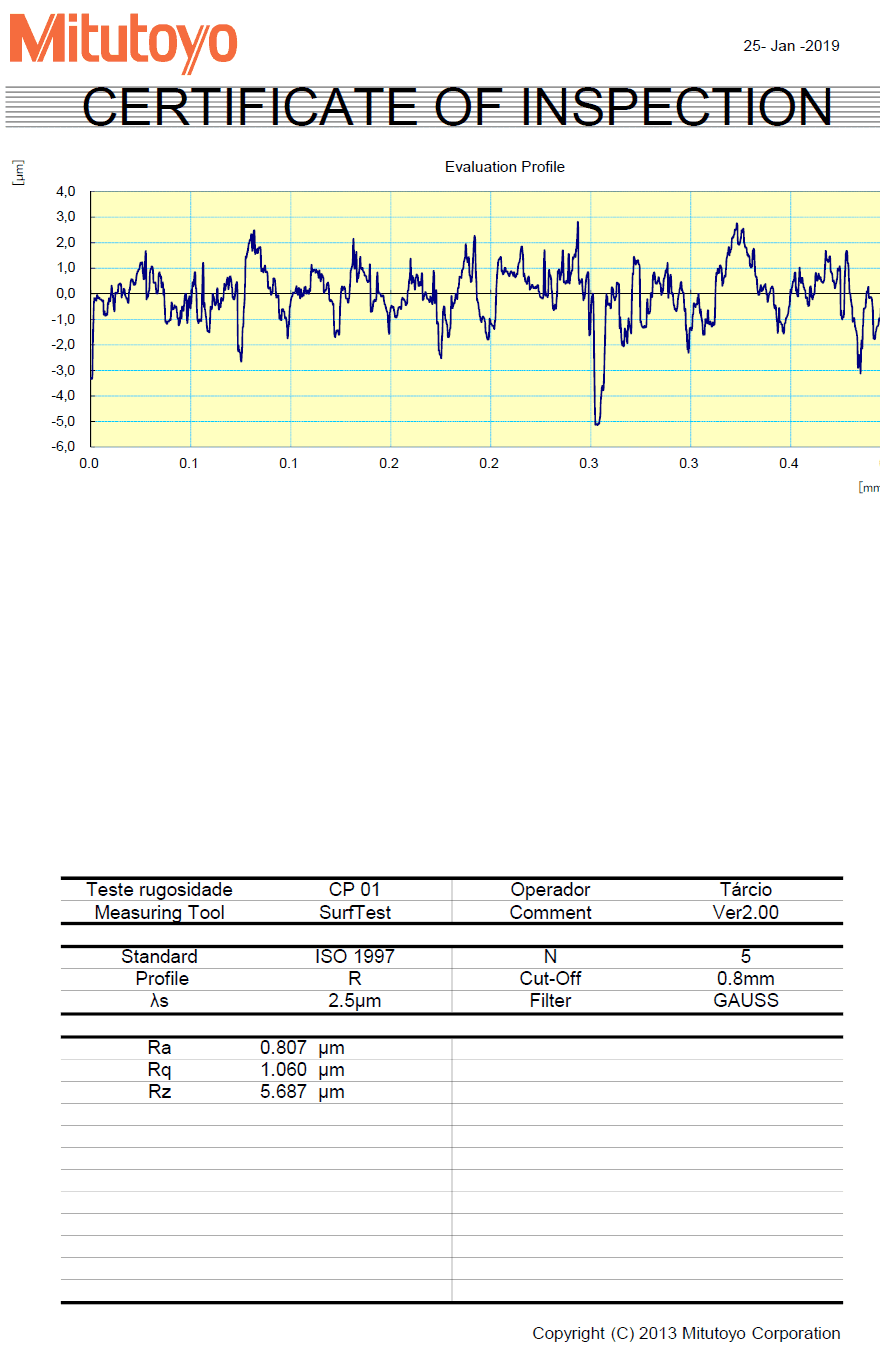

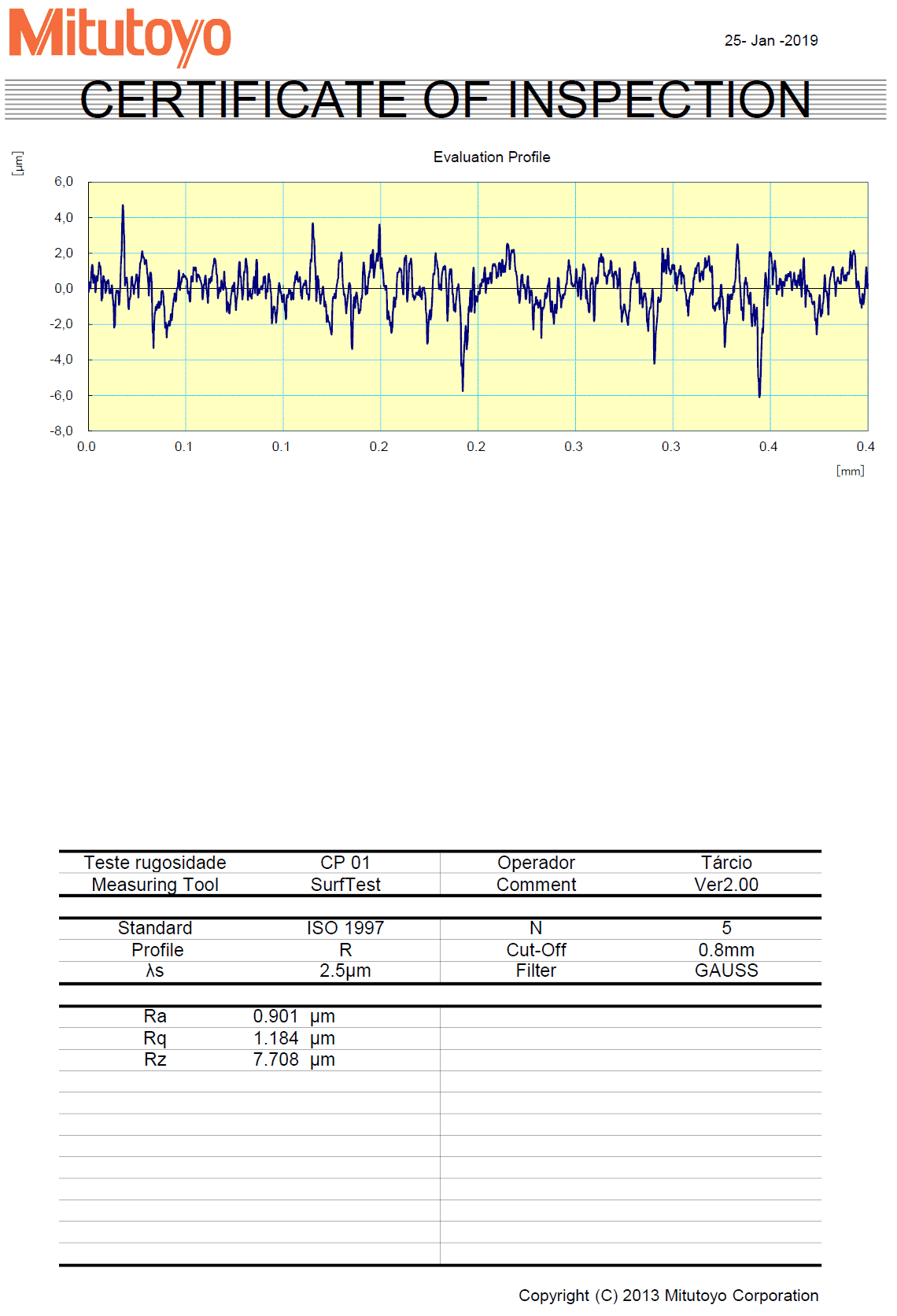

L’étape suivante du ponçage de la surface du corps d’essai a été effectuée avec du papier de verre en maille #120, obéissant aux mêmes paramètres que le ponçage précédent. La mesure de la rugosité des sens longitudinals et transversaux a atteint des valeurs homogènes. Les valeurs suivantes ont été obtenues au tableau 5.

Tableau 5 – Mesures longitudinales et transversales de rugosité (#120)

| Paramètre | Longitudinale | Croix |

| Ra | 0,807 µm | 0,901 µm |

| Rq | 1,060 µm | 1,184 µm |

| Rz | 5,687 µm | 7,708 µm |

Source: (Auteur).

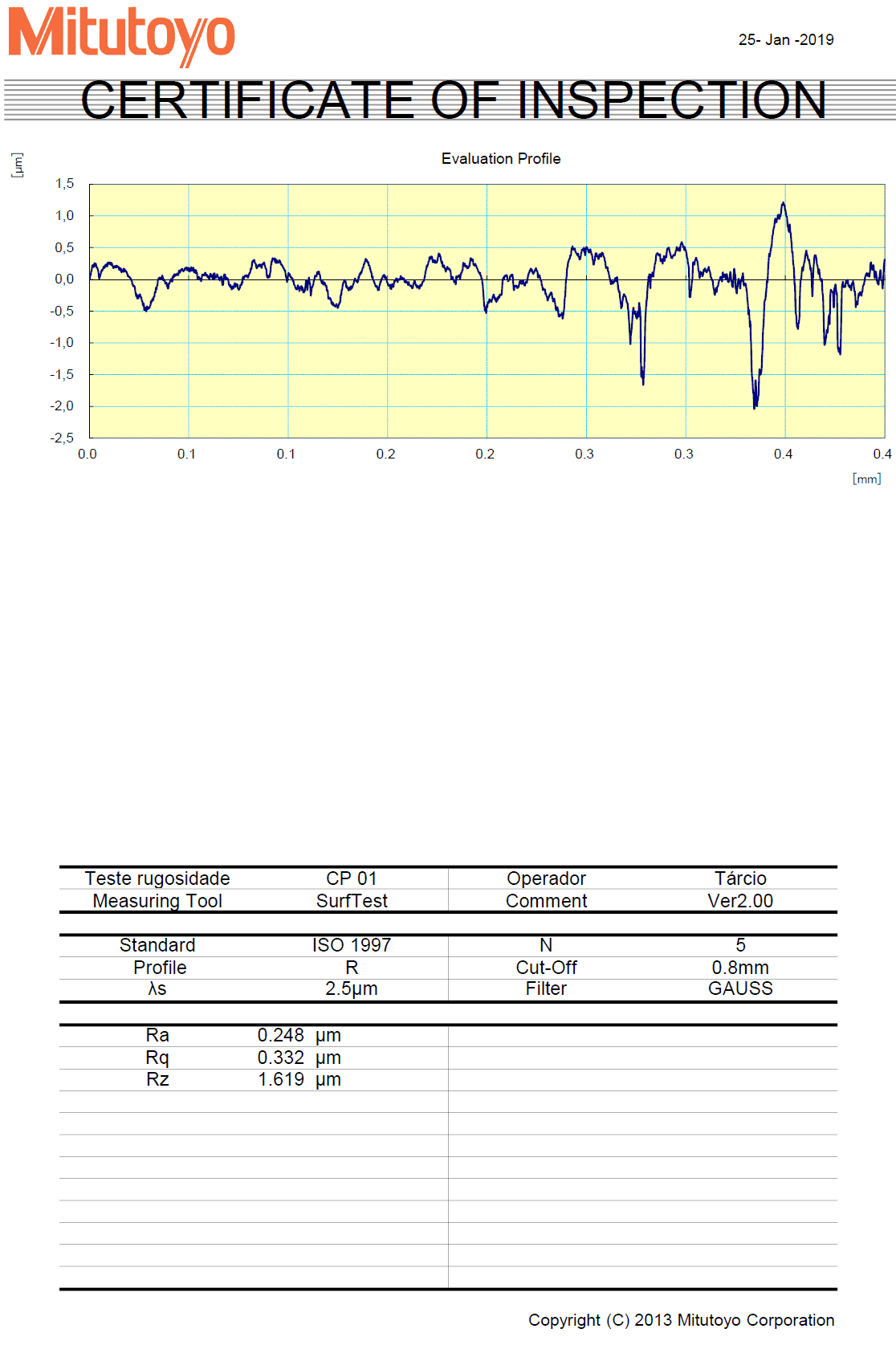

3.1.4 RUGOSITÉ – ÉTAPE 4

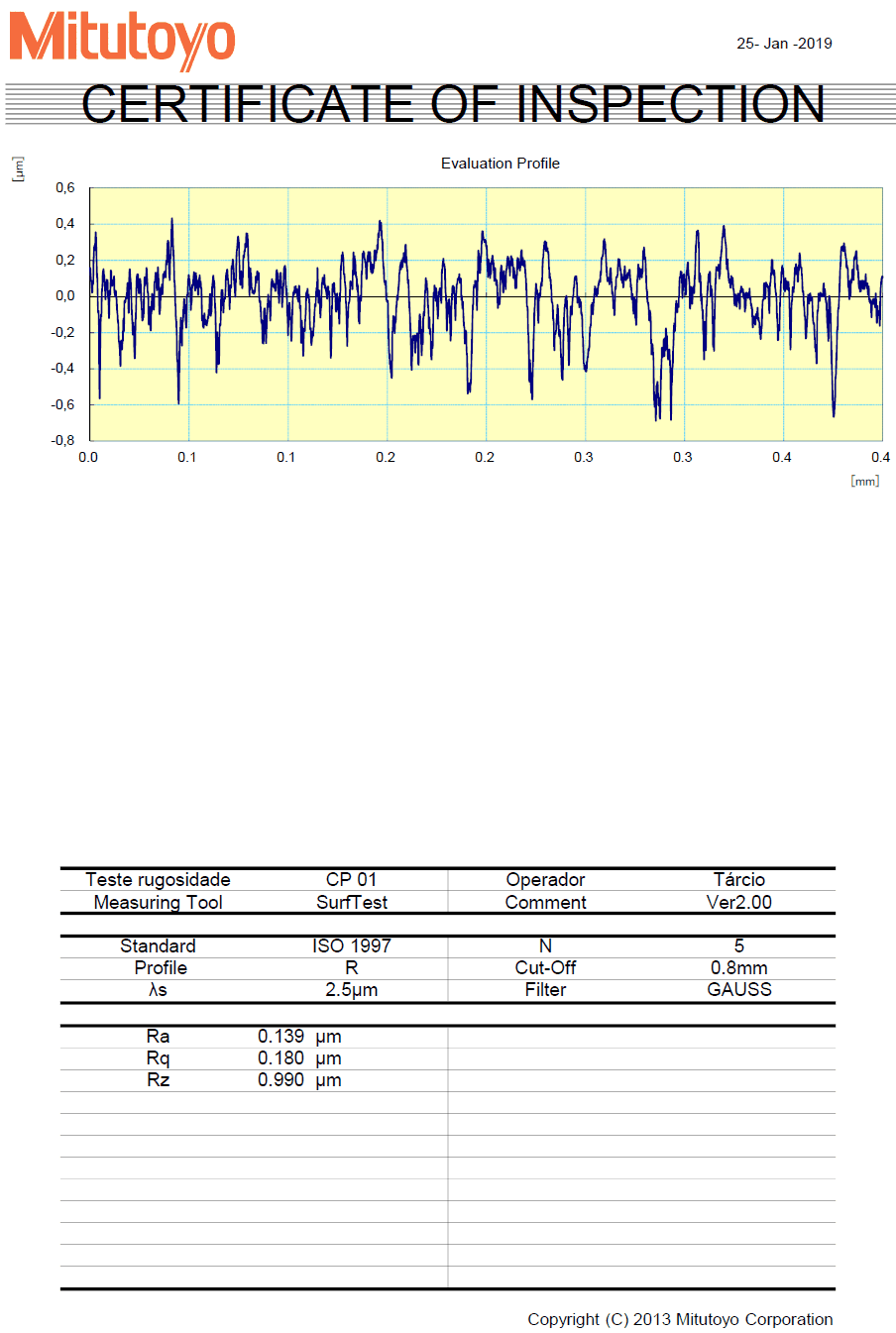

À ce stade, la surface du corps d’essai a été poncée avec du papier de verre en maille #220, qui est observé, que les valeurs de rugosité dans la direction longitudinale sont devenues plus élevées que dans la direction transversale pour la première fois dans cette expérience, générant les valeurs suivantes attachées au tableau 6.

Tableau 6 – Mesures longitudinales et transversales de rugosité (#220)

| Paramètre | Longitudinale | Croix |

| Ra | 0,248 µm | 0,139 µm |

| Rq | 0,332 µm | 0,180 µm |

| Rz | 1,619 µm | 0,990 µm |

Source: (Auteur).

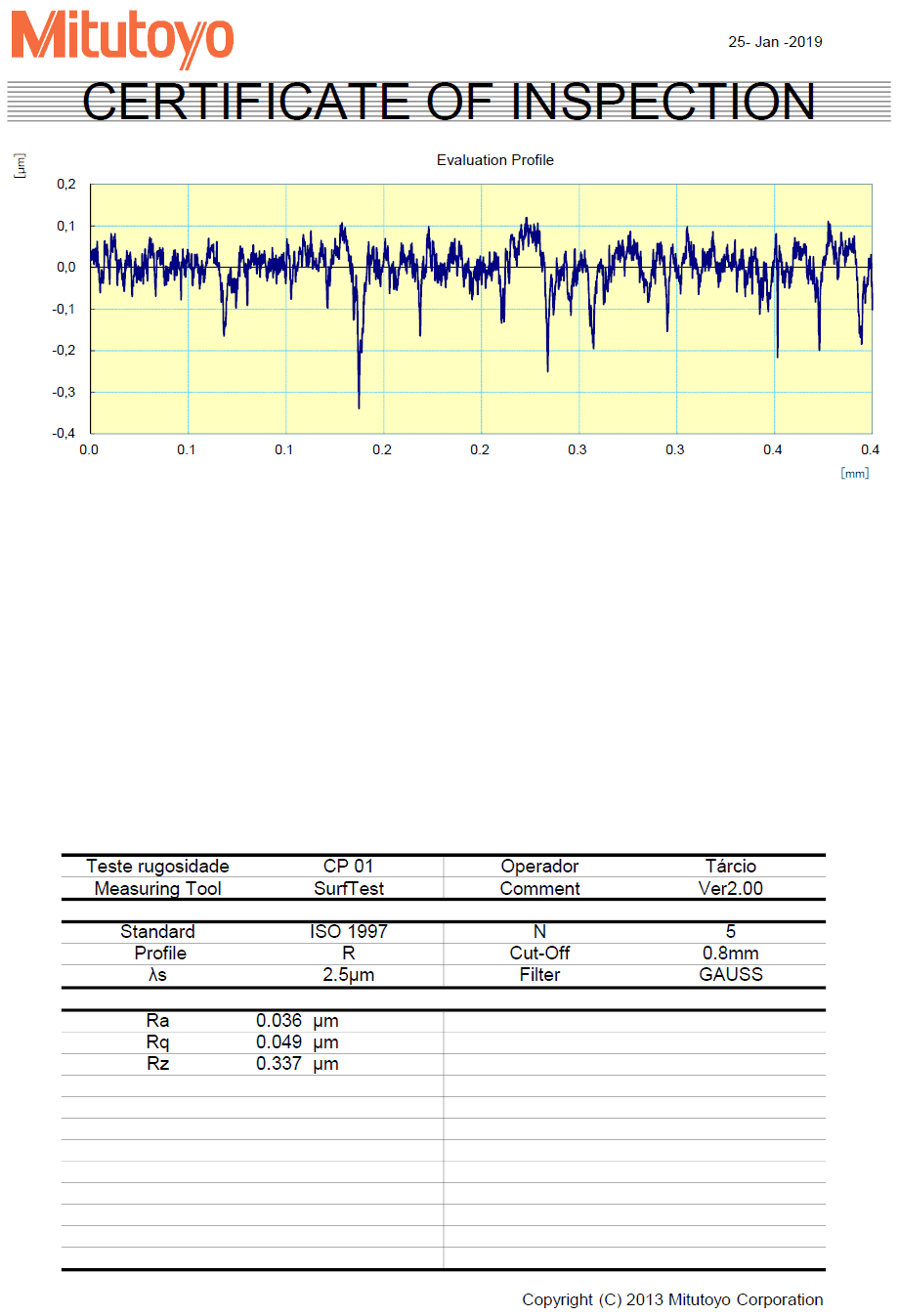

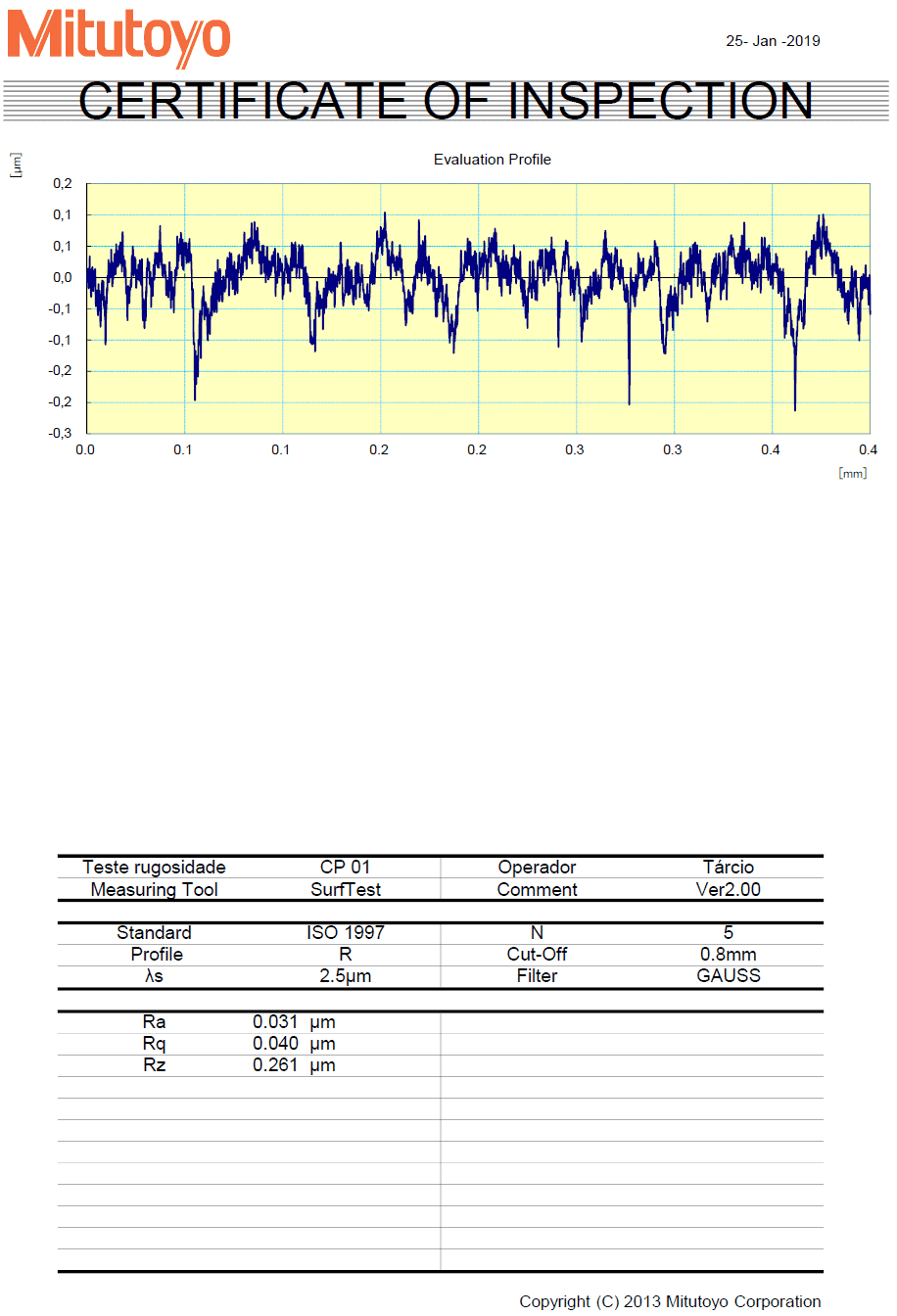

3.1.5 RUGOSITÉ – ÉTAPE 5

Dans cette dernière étape, le corps d’essai a été soumis au processus de polissage étant poncé avec différents types de papier de verre (#40, #60, #120, #220, #600), et correctement nettoyé pour l’enlèvement de tous les restes de métal. Les résultats de rugosité ont été obtenus, homogènes dans les deux directions, et dans le sens longitudinal les valeurs ont prévalu légèrement plus haut. Les mesures sont à la table 7.

Tableau 7 – Mesures longitudinales et transversales de rugosité (Sup. Poli).

| Paramètre | Longitudinale | Croix |

| Ra | 0,036 µm | 0,031 µm |

| Rq | 0,049 µm | 0,040 µm |

| Rz | 0,337 µm | 0,261 µm |

Source: (Auteur).

3.2 ANALYSE CHIMIQUE PAR (EEO)

Après la phase de ponçage et de mesure de rugosité, l’analyse chimique a été effectuée par spectrométrie optique d’émission du corps d’essai. Pour chaque particule de papier de verre appliquée à la surface de la pièce, sa composition chimique a été mesurée et, à l’aide des données obtenues, une analyse relative des erreurs a été effectuée pour vérifier quel niveau de rugosité est le plus proche de la composition chimique standard du rail en question. Le tableau 8 illustre les valeurs obtenues dans toutes les étapes de ponçage et leur écart type absolu, respectivement.

Tableau 8 – Composition chimique de la surface du corps d’essai et écart type.

| Mesh# | C | Si | Mn | P | S | Cr |

| Poli | 0,858 ± 0,015 | 0,250 ± 0,0108 | 1,19 ± 0,009 | 0,0100 ± 0,0008 | 0,001 ± 0,0011 | 0,186 ± 0,0020 |

| 220 | 0,841 ± 0,017 | 0,260± 0,0115 | 1,17 ± 0,015 | 0,0105 ± 0,0002 | 0,001 ± 0,0010 | 0,186 ± 0,0027 |

| 120 | 0,821 ± 0,013 | 0,243± 0,0076 | 1,20 ± 0,017 | 0,0131 ± 0,0001 | 0,002 ± 0,0012 | 0,190 ± 0,0026 |

| 60 | 0,841 ± 0,024 | 0,255± 0,0114 | 1,19 ± 0,012 | 0,0117 ± 0,0001 | 0,001 ± 0,0013 | 0,187 ± 0,0017 |

| Après la coupe | 0,916 ± 0,048 | 0,247 ± 0,0130 | 1,20 ± 0,001 | 0,0106 ± 0,0001 | 0,001 ± 0,0000 | 0,190 ± 0,0022 |

Source: (Auteur).

3.3 ERREUR RELATIVE D’ÉLÉMENTS CHIMIQUES

Selon les données décrites, le S avait le taux d’erreur relatif le plus élevé, ce qui indique que ses valeurs sont relativement moins proches de la valeur de la norme et que, à son tour, le Cr a atteint des taux d’erreur compris entre 0,1 et 1,5 %. Le tableau 9 décrit les valeurs en pourcentage de l’erreur relative, comme nous pouvons le voir.

Tableau 9 – Erreur relative par élément chimique dans (%).

| C | Si | Mn | P | S | Cr | |

| Après la coupe | 16 | 45 | 22 | 64 | 95 | 0,1 |

| # 60 | 6,4 | 53 | 20 | 61 | 93,5 | 1,5 |

| # 120 | 3,9 | 41 | 21 | 56 | 90 | 0,1 |

| # 220 | 6,4 | 53 | 18 | 50 | 95 | 0,4 |

| Poli | 47 | 47 | 20 | 66 | 94,5 | 0,4 |

Source: (Auteur).

Il est à noter qu’aux stades de ponçage #120 et #220, les résultats sont plus homogénéités, illustrant la série de deux plus faibles taux d’erreur relatives par rapport aux autres étapes du ponçage.

4. CONCLUSION

D’après les données obtenues, il a été observé que les valeurs trouvées dans les paramètres Ra, Rq et Rz dans le maillage 120# avaient l’un des comportements les plus homogènes parmi les autres, et avec un taux plus faible d’erreur relative de composition chimique du rail en acier à faible alliage. Le paramètre Rz était celui qui fournissait les valeurs les plus élevées, ce qui était prévu, en raison de la même étant la moyenne entre les points de rugosité minimale et maximale de la ligne médiane, tandis que les paramètres Ra et Rq, avaient un comportement homogène, avec oscillation timide pendant les étapes. Du ponçage avec maille 220# les valeurs de rugosité dans la direction longitudinale sont devenues plus élevées que dans la direction transversale, cependant, tous les paramètres après cette étape ont présenté des valeurs de rugosité très approximatives.

Le ponçage avec maille 120# présentait la plus faible erreur relative dans 4/6 des éléments analysés, qui étaient : C, Si, S et Cr. Il est important de souligner que dans les éléments chimiques P et Mn, leur erreur relative était la deuxième plus faible.

Dans les stades où les paramètres de rugosité ont montré une plus grande homogénéité, à la fois dans le sens transversal et longitudinal, les taux d’erreur relatifs étaient les plus bas.

Par conséquent, le ponçage à mailles 120# s’est avéré être une solution de traitement de surface rapide et peu coûteuse, puisque, sur la base des données acquises, son action en acier à faible alliage s’est approchée, en termes de composition chimique, aux niveaux établis par le fabricant de rails THH 370 (JISE E1120).

RÉFÉRENCES

ASHBY, Michael F. Materials selection in mechanical design. 4th ed. Amsterdam: Elsevier, 2011. 646 p. 17

CHIAVERINI, Vicente. Aços e ferros fundidos: características gerais, tratamentos térmicos, principais tipos. 7. ed. ampl. e rev. São Paulo: Associação Brasileira de Metalurgia e Materiais, 2008. 599 p.

JFE-STEELCO, 2014. http://www.jfe-steel.co.jp/en/release/2014.html. Acessado em: 17/02/2019.

PAHL, Gerhard. Projeto na engenharia: fundamentos do desenvolvimento eficaz de produtos, métodos e aplicações. São Paulo: Edgard Blücher, 2005. 412 p.

SERWAY, Raymond A; JEWETT Jr, John W. Física para cientistas e engenheiros: eletricidade e magnetismo. São Paulo: Cengage Learning, 2011.

WHITEHOUSE, D. J. Handbook of surface and nanometrology. 1 ed. ed. Bristol: IPP Publisher, 2003. 1128 p.

ANNEXE

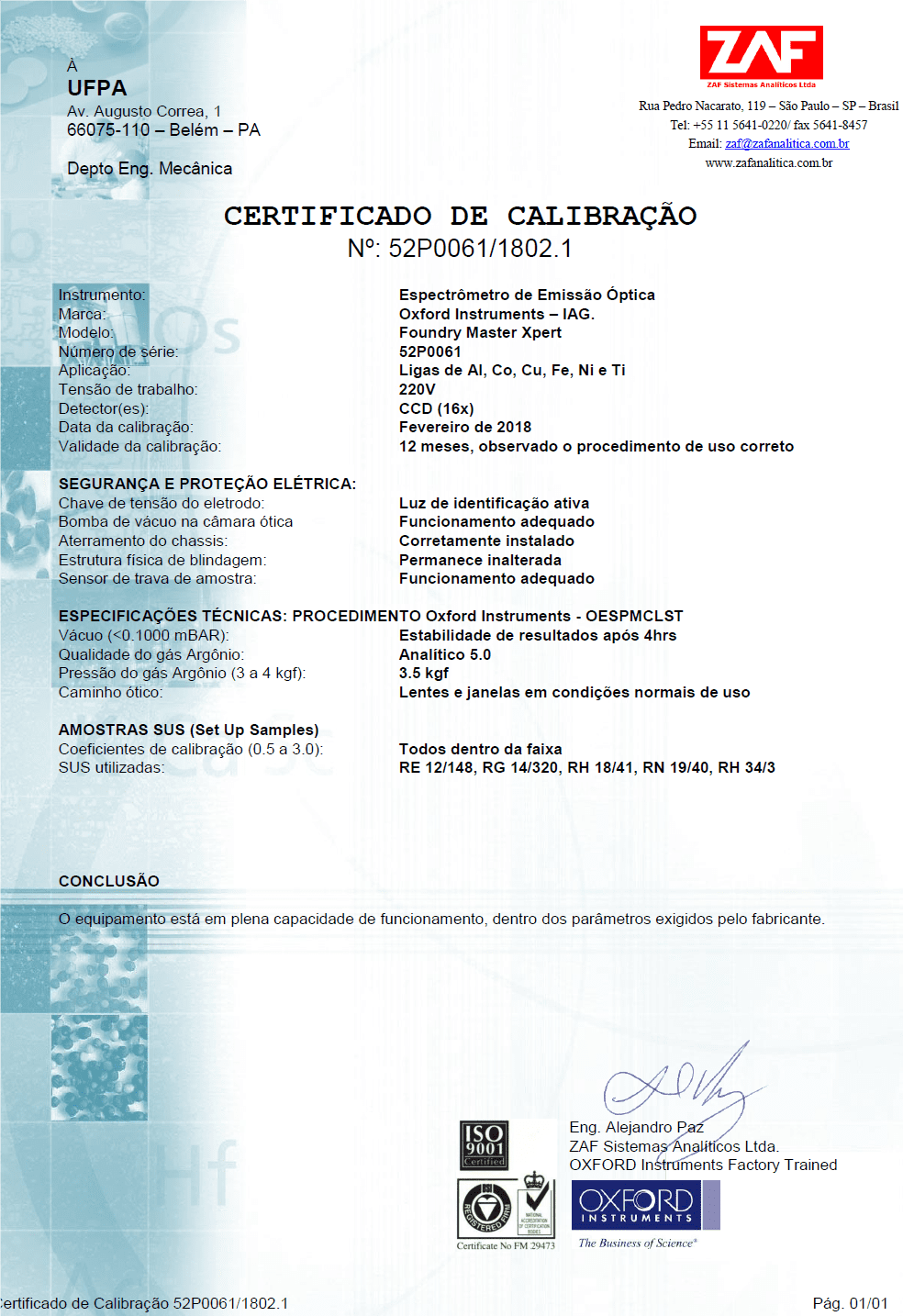

ANNEXE I – Certificat d’étalonnage du spectromètre

ANNEXE II – Certificat d’analyse de rugosité (après coupe – longitudinal)

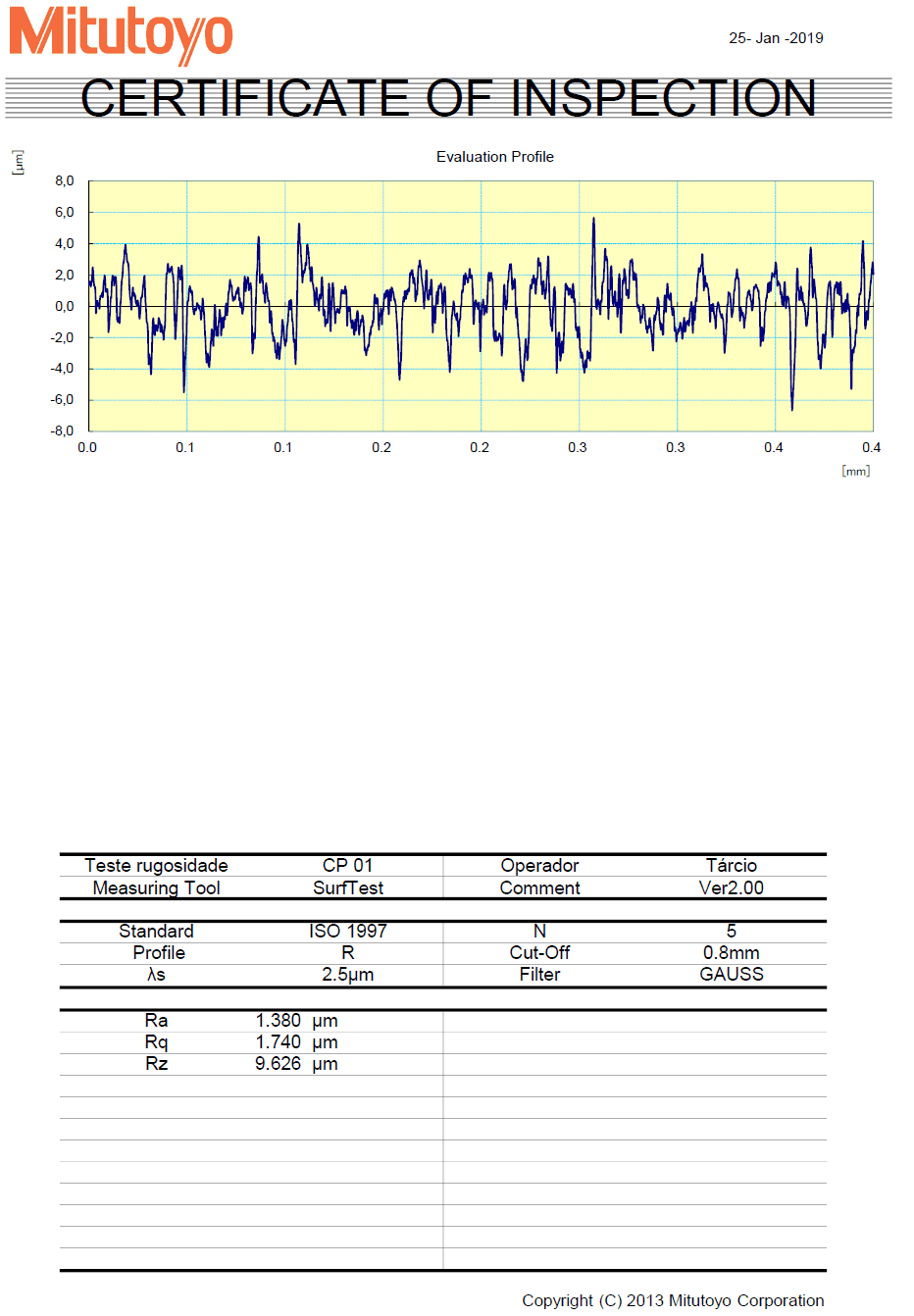

ANNEXE III – Certificat d’analyse de rugosité (après coupe – transversal)

ANNEXE IV – Certificat d’analyse de rugosité (maille 60 # – longitudinal)

ANNEXE V – Certificat d’analyse de rugosité (maille 60 # – transversal)

ANNEXE VI – Certificat d’analyse de rugosité (maille 120 # – longitudinal)

ANNEXE VII – Certificat d’analyse de rugosité (maille 120 # – transversal)

ANNEXE VIII – Certificat d’analyse de rugosité (maille 220 # -longitudinale)

ANNEXE IX – Certificat d’analyse de rugosité (maillage 220 # – transversal)

ANNEXE X – Certificat d’analyse de rugosité (poli-longitudinal)

ANNEXE XI – Certificat d’analyse de rugosité (poli-transversal)

[1] Étudiant en génie mécanique (UFPA).

[2] Doctorat en génie mécanique. Maîtrise en génie mécanique. Diplôme en génie mécanique.

Soumis : octobre 2019.

Approuvé : mars 2020.