ORIGINALER ARTIKEL

MELO, Ronnan Hudson Jardim de [1], FERREIRA, Hugo Silva [2], FERREIRA, Gustavo Vinícius Mendes [3], ADÃO, Mauro Claret Rabelo [4]

MELO, Ronnan Hudson Jardim de. Et al. Fahrzeug Metallrecycling mit reduziertem CO²-Ausstoß und Energieverbrauch. Revista Científica Multidisciplinar Núcleo do Conhecimento. Jahrgang 06, Ed. 06, Vol. 16, S. 96-140. Juni 2021. ISSN: 2448-0959, Zugangslink: https://www.nucleodoconhecimento.com.br/engineering-maschinenbau/energieverbrauchs

ZUSAMMENFASSUNG

Die Menge an Kohlendioxid, die in die Erdatmosphäre emittiert wird, hat im Laufe der Jahre zugenommen, ein Faktor, der zur Verstärkung des Treibhauseffekts beiträgt. Ausgehend von dieser Problematik stellt das Recycling von metallischen Werkstoffen aus Fahrzeugen am Ende ihrer Nutzungsdauer eine Alternative dar, die neben der Reduzierung der Kohlendioxidemissionen in die Atmosphäre auch die Menge an elektrischer Energie reduziert, die zur Gewinnung der Metalle aufgewendet wird in einem Fahrzeug vorhanden. Für die Erstellung dieses Artikels wurde die Literaturrecherchetheorie zusammen mit der Klassifizierung von metallischen Komponenten aus einem Altfahrzeug als Grundlage verwendet. Dieser Klassifizierung folgte die Berechnung der nicht in die Atmosphäre abgegebenen Kohlendioxidmenge und der eingesparten Energie im Vergleich zu herkömmlichen Verfahren zur Herstellung der in einem Fahrzeug vorhandenen Metalle.

Stichworte: Umgekehrte Logistik, Recycling, Kohlendioxid, Energie, Metallmaterialien.

1. EINLEITUNG

Laut Borsari und Asuncion (2006) war die Zunahme der Konzentration von Treibhausgasen (THG) eines der größten Umweltprobleme der heutigen Ära. Die Aktion des Menschen hat zur Erhöhung der Konzentration von Kohlendioxid (CO2),Methan (CH4)und Lachgas (N2O) in der Erdatmosphäre beigetragen. Mit der Zunahme der Emission von Treibhausgasen könnte die Erdatmosphäre doppelt so viel Kohlendioxid wie zu Beginn des 19. Jahrhunderts erreichen. Daher werden Alternativen untersucht und in die Praxis umgesetzt, um die Kohlendioxidemissionen zu minimieren und damit den Treibhauseffekt zu verlangsamen. Das Recycling von Fahrzeugmetallmaterialien ist eine Alternative, die erforscht werden muss.

Das U.S. Institute of Metal Scrap Recycling Industries präsentierte Daten, die zeigen, dass Metallrecycling zu einer erheblichen Verringerung der Menge an Kohlendioxid beitragen kann, die in die Erdatmosphäre emittiert wird. Etwa 80% des gesamten Materials, das ein Fahrzeug ausmacht, ist metallisch. Stahl trägt 66% zum Gesamtgewicht eines Fahrzeugs bei, das unter anderem auch Aluminium, Kupfer, Zink und Blei hat (CASTRO, 2012).

Daher kann das Recycling der metallischen Materialien, aus denen ein Fahrzeug besteht, eine wichtige Alternative sein, um den Treibhauseffekt zu minimieren.

1.1 ZIELE

Das Hauptziel dieses Artikels besteht darin, aufzuzeigen, wie das Fahrzeugrecycling speziell für metallische Werkstoffe dazu beitragen kann, den Ausstoß von Kohlendioxid in die Erdatmosphäre zu reduzieren und Energie einzusparen.

Die spezifischen Ziele dieses Artikels sind:

a) klassifizieren und katalogisieren die Komponenten, aus denen das Fahrzeug FIAT Marea 2.4 besteht;

b) die metallischen Materialien, aus denen das untersuchte Fahrzeug bestehen, zu identifizieren und zu quantifizieren und seine Masse zu messen;

c) auf der Grundlage von Forschungsarbeiten die Menge an Kohlendioxid bestimmen, die in Bezug auf die Emission in die Atmosphäre je nach Recycling der metallischen Materialien des untersuchten Fahrzeugs als Gegenleistung für die Gewinnung der Materialien durch herkömmliche Methoden abgemildert werden kann;

d) die Menge an Strom zu bestimmen, die durch das Recycling der metallischen Materialien des untersuchten Fahrzeugs eingespart werden kann, als Gegenleistung für die Gewinnung der Materialien durch herkömmliche Verfahren.

1.2 BEGRÜNDUNG

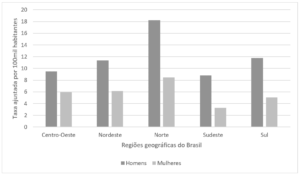

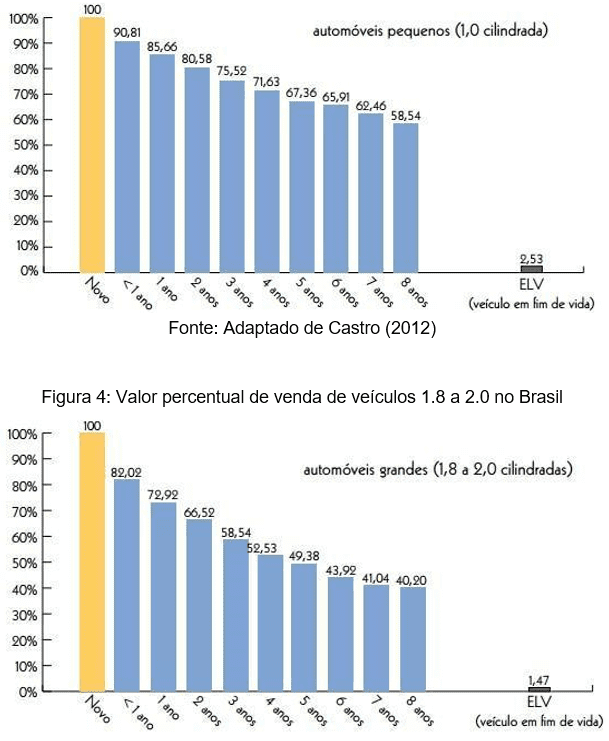

Für die Forscher Abreu, Albuquerque und Freitas (2014) wird der Mechanismus, der den Planeten Erde dazu bringt, eine Durchschnittstemperatur aufrechtzuerhalten, die für die Aufrechterhaltung des Lebens auf seiner Oberfläche sorgt, als Treibhauseffekt bezeichnet. Die übermäßige Emission von Treibhausgasen (THG), zu denen auch Kohlendioxid (CO2) gehört, hat diesen natürlichen Mechanismus des Planeten jedoch verschlimmert. Was kann den Klimawandel auf der Erde verursachen, wie der Anstieg der Meeres- und Lufttemperaturen. Abbildung 1 zeigt den prozentualen Beitrag der Hauptgase, die für den Treibhauseffekt verantwortlich sind.

Abbildung 1: Treibhausgase

Wie in Abbildung 1 zu sehen ist, ist Kohlendioxid eines der Hauptgase, das den Treibhauseffekt verursacht, mit 55 % der Beteiligung an diesem Phänomen, was die Reduzierung dieses Gases durch das Fahrzeugrecycling darstellt, eines der Hauptziele dieses Artikels. Auch Methan (CH4), Lachgas (N2O) und FCKW-artige Gase (Fluorchlorkohlenwasserstoffe) sind für den Treibhauseffekt verantwortlich.

Das Recycling von Fahrzeugen ist nicht nur mit der Umwelt verbunden, sondern auch mit dem wirtschaftlichen Thema. Laut Passos (2013) gab es in den Jahren 1998 und 1999 eine Branchenkrise in Brasilien, die einen Rückgang der Neuwagenverkäufe im Land auslöste. Um die Krise zu mildern, wurde das Programm zur Erneuerung und zum Recycling von Fahrzeugflotten (PRRFV) ins Leben gerufen, an dem Autohersteller wie Fiat und General Motors beteiligt waren, das jedoch nicht lange andauerte, da es mit einer Steigerung des Absatzes von Neufahrzeugen abgeschlossen wurde Fahrzeuge.

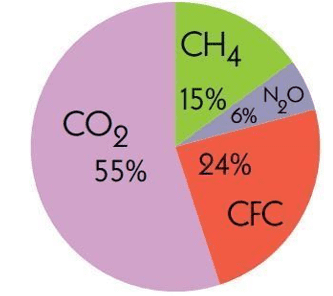

Der Verkauf von Autos in Brasilien erlebte 2016 eine Erholung, die bis 2019 anhielt. Aufgrund der Covid-19-Pandemie kam es jedoch im Jahr 2020 zu einem Umsatzrückgang, wie in Abbildung 2 dargestellt.

Abbildung 2: Verkauf von Neufahrzeugen in Brasilien

Das Recycling von metallischen Materialien kann zu einer Senkung der Produktionskosten von Fahrzeugen beitragen und ist außerdem ein weniger aggressiver Weg für den Planeten, die gleichen metallischen Materialien zu erhalten, die in der Industrie im Allgemeinen verwendet werden.

Passos (2013) stellte in ihrer Recherche fest, dass es in Brasilien noch keine adäquate Struktur für die Durchführung des Fahrzeugrecyclingprozesses gibt. Nach Angaben des Großhandelsverbandes für Eisen- und Nichteisenschrott (Sindinesfa) sind 98,5% der Fahrzeugflotte in Brasilien nicht richtig für das Ende ihrer Lebensdauer bestimmt und werden oft aufgegeben, nur der Teil verbleibt bei 1,5% wird dem Recyclingprozess zugeführt.

Weltweit werden die Recyclingprozesse von Fahrzeugen in Europa, den USA und Japan hervorgehoben: In Europa werden rund 5,9 % der Fahrzeugflotte am Ende ihres Lebenszyklus recycelt. Dieser Prozentsatz ist nur erreichbar, weil der Fahrzeugrecyclingprozess durch die europäische Richtlinie 2000/53/EG geregelt ist. Die europäischen Automobilhersteller haben sich verpflichtet, neben der Verbesserung des Fahrzeugrecyclingprozesses auch den Ausstoß von Kohlendioxid pro Liter Kraftstoff, der in einem Fahrzeug verbraucht wird, zu reduzieren. In den Vereinigten Staaten entspricht der Anteil der jährlich recycelten Fahrzeuge 5,6 % der Fahrzeugflotte des Landes, und etwa 95 % der End of Life Vehicles (ELVs) oder Altfahrzeuge werden dem Recyclingprozess zugeführt. US-Bundesstaaten und Kommunen sind für den ordnungsgemäßen Umgang mit Altfahrzeugen verantwortlich. Im Jahr 2007 wurden in Japan rund 4,4 % der gesamten Fahrzeuge des Landes in Form von ELV recycelt. In Japan gibt es seit 2005 ein Gesetz, das sich auf nationaler Ebene mit dem Fahrzeugrecycling befasst, mit dem Ziel, den Anteil des Fahrzeugrecyclings schrittweise zu erhöhen (CASTRO, 2012).

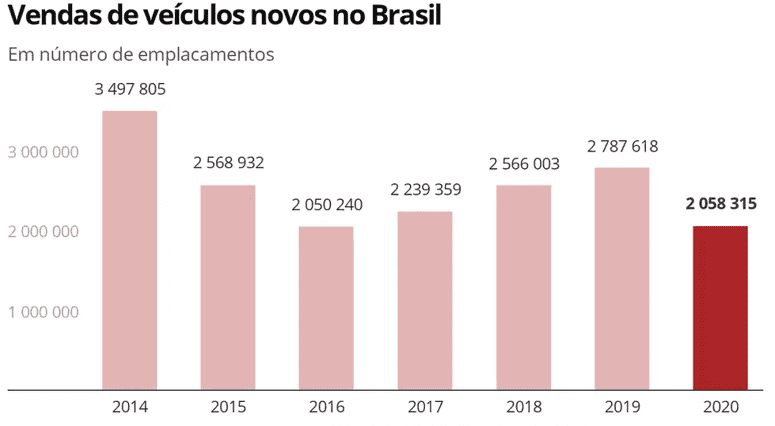

Die Abbildungen 3 und 4 zeigen den prozentualen Wertverlust von 1,0 Pkw und 1,8 auf 2,0 Pkw in Brasilien in den ersten acht Lebensjahren und den prozentualen Wert dieser Altfahrzeuge (ELV).

Abbildung 3: Prozentwert der Fahrzeugverkäufe 1,0 in Brasilien in

Bei der Analyse der in den Abbildungen 3 und 4 dargestellten Daten wird der Schluss gezogen, dass in Brasilien Autos 1,8 bis 2,0 schneller abwerten als Autos 1,0 und dass sie einen niedrigeren Verkaufswert haben, wenn sie zu ELVs werden. Die Steigerung des Mehrwerts dieser ELVs ist von großer Bedeutung für die Förderung des Fahrzeugrecyclings.

Anhand der präsentierten Daten sollen in diesem Artikel Methoden analysiert werden, wie der Kohlendioxidausstoß durch das Recycling metallischer Werkstoffe für Fahrzeuge reduziert werden kann, um den Treibhauseffekt zu verlangsamen. Darüber hinaus wird in diesem Artikel durch das Recycling von metallischen Werkstoffen für Fahrzeuge nach einem neuen Weg gesucht, die brasilianische Wirtschaft anzuheizen, da dies ein Markt ist, der auf dem nationalen Territorium wenig erforscht ist, da Brasilien ein hohes Potenzial hat, dies zu realisieren trainieren.

2. BIBLIOGRAPHISCHE REZENSION

Dieses Kapitel wird mit wissenschaftlichen Grundlagen für die theoretische Grundlage des Artikels vorgestellt, wie historische Konzepte, Rechtsvorschriften über Fahrzeugrecycling, Beschreibung des Fahrzeugrecyclingprozesses, Materialien, die in diesem Prozess wiederverwendet werden können, Treibhauseffekt und wie das Recycling von metallischen Materialien Kohlendioxidemissionen und Energieverbrauch reduzieren kann.

2.1 RECYCLING-KONZEPT

Laut den Forschern Lomasso et al. (2015) ist Recycling eine Alternative zur Rückgewinnung von Materialien, die verworfen würden, was ihnen eine alternative Verwendung als Rohstoff in einem neuen Produkt gibt. Der Recyclingprozess umfasst verschiedene Arten von Materialien, wie Metalle, Kunststoffe, Glas und organische Abfälle.

Recycling ist ein relativ neuer Prozess, der in den 1940er Jahren während des Zweiten Weltkriegs eingeführt wurde. Als die Vereinigten Staaten in den Konflikt eintraten, kam es aufgrund der Konzentration der Ausgaben im Krieg zu einer großen Wirtschaftskrise im Land, die dazu führte, dass die Bevölkerung unter einem Mangel an Materialien wie Papier, Stoffen und Aluminium litt. Die von der Regierung vorgeschlagene Lösung zur Lösung des Problems bestand darin, die Bewohner zu ermutigen, Materialien zu spenden, die weggeworfen und in der Industrie wiederverwendet werden würden.

In den 1970er Jahren entstanden in den Vereinigten Staaten Einwegprodukte, die dafür verantwortlich sind, dass die Menge der in die Umwelt entsorgten festen Abfälle deutlich zugenommen hat. Folglich wurde darüber diskutiert, wie der wachsende Verbrauch mit der hohen Menge an ausrangierten Materialien in Einklang gebracht werden kann, und das Recycling war eine der Methoden, die zur Lösung dieses Problems verwendet wurden.

In Brasilien gab es in den 1970er Jahren große Besorgnis über die unzureichende Entsorgung von Abfällen und den unbewussten Verbrauch von Rohstoffen durch die Industrie, der zu einem ökologischen Ungleichgewicht führte. Daraus entstanden im Land neue Wege des Recyclings dieser Reststoffe, und die Papierindustrie war mit dem Einsatz von Recyclingpapier und der Wiederaufforstung einer der Pioniere bei der Anwendung dieses Verfahrens.

In den 1980er Jahren nahm das Recycling von Kunststoffmaterialien im Land aufgrund der Verwendung von Flaschen aus Polyethylenterephthalat (PET) stark zu. In den 1990er Jahren nahm das Recycling von metallischen Materialien wie Aluminium im Land aufgrund der zunehmenden Verwendung von Dosen aus diesem Metall zu.

Jody et al. (2009) unterstreichen die Notwendigkeit, Nachhaltigkeit zu praktizieren, da viele der derzeit genutzten natürlichen Ressourcen nicht erneuerbar und von Natur aus knapp sind. Künftige Generationen der Weltbevölkerung werden große Schwierigkeiten haben, ihre Bedürfnisse zu befriedigen, mit Umweltverschmutzung und Ressourcenknappheit zu leben, wenn diese Probleme nicht von der jetzigen Generation gelöst werden. Die große Menge an Abfall, die derzeit als Müll entsorgt wird, stellt eine geringere Menge an Ressourcen dar, die in Zukunft verwendet werden müssen, was durch Recycling minimiert werden kann.

2.2 FAHRZEUGRECYCLINGVERFAHREN

Laut Castro (2012) besteht die einzige Möglichkeit, eine finanzielle Rendite von ihr zu erhalten, darin, Materialien, die einen gewissen kommerziellen Wert haben können, zu trennen und zu verarbeiten und als Schrott zu verkaufen, wenn ein Fahrzeug das Ende seiner Nutzungsdauer erreicht und zu einem ELV wird. Unter den Materialien, die wiederverwendet werden können, sind Metalle, die eine relevantere finanzielle Rendite bringen können, vor allem Eisenmetalle, Aluminium und Kupfer, durch einfaches Recycling. Nichtmetallische Materialien wie Kunststoffe, Glas und Kautschuk, weil sie schwieriger und in einigen Fällen sogar nicht recycelt werden können, haben einen geringeren handelsüblichen Wert als Altmetalle.

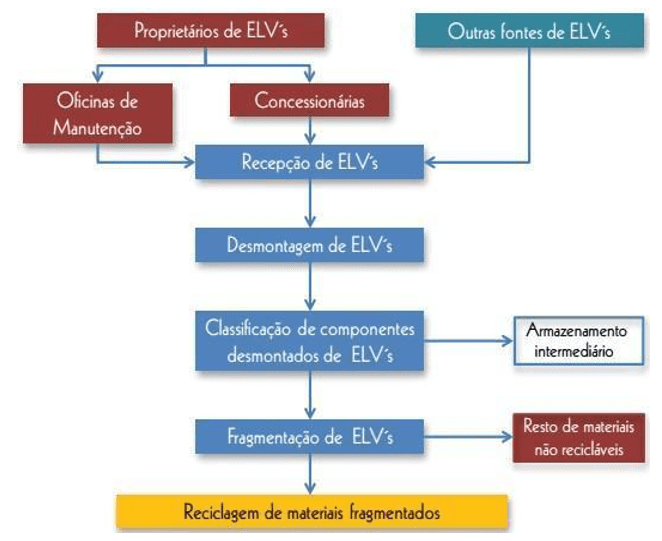

Das Fahrzeugrecyclingverfahren arbeitet in Etappen, die von der Aufnahme eines ELV bis zum Recycling fragmentierter Materialien aus denselben ELVs reichen. Das in Abbildung 5 dargestellte Flussdiagramm zeigt die Schritte, die das Recycling eines Fahrzeugs beinhalten.

Abbildung 5: Schritte im Fahrzeugrecyclingprozess

Die Schritte Annahme, Demontage und Klassifizierung von zerlegten ELV-Komponenten haben den Vorteil, dass kein Wechsel zwischen den Schritten erforderlich ist und die drei Prozesse am selben Ort durchgeführt werden können. Die Fragmentierung von ELV hingegen muss in großen Lagerhallen unter Einsatz von Großmaschinen durchgeführt werden, um den Prozess durchzuführen, daher besteht die Notwendigkeit, die zerlegten Komponenten im Schritt der Komponentenklassifizierung zu transportieren. Ein äußerst wichtiger Schritt im Fahrzeugrecyclingprozess ist der Materialtransport während der Schritte, und die am Prozess beteiligten Unternehmen müssen weit voneinander entfernt sein, damit keine großen Verschiebungen erforderlich sind, um das Verfahren wirtschaftlich attraktiv zu halten.

2.2.1 EMPFANG VON ELVS

Castro (2012) stellt in seiner Veröffentlichung fest, dass ab dem Moment, in dem ein Besitzer sein Fahrzeug beispielsweise an eine Werkstatt oder einen Händler schickt und eine Wartung aus finanzieller Sicht nicht machbar wird, dann die Möglichkeit besteht, fortzufahren eine ELV-Annahmestelle, die das Recyclingverfahren einleitet. Die Art und Weise des Transports des ELV zum Annahmeort ist zu berücksichtigen, da sich das Fahrzeug nicht mehr bewegen kann, ein anderes Fahrzeug für den Transport des ELV erforderlich ist und ein ELV in der Regel zwischen 900 kg und 1500kg. Daher ist dies einer der wichtigen Faktoren im Prozess, denn wenn mit dem ELV weite Strecken zurückgelegt werden müssen, kann der Prozess aufgrund der Transportkosten sogar wirtschaftlich nicht durchführbar werden.

(EVS) können auf unterschiedliche Weise erhalten werden. Zusätzlich zu dem bereits erwähnten Beispiel, in dem das Fahrzeug direkt vom Besitzer genommen wird, kann man die ELV z.B. von einem Unternehmen beziehen, das im Verkehrssektor tätig ist, oder auch durch Verkehrsabteilungen, wie die DMV in Brasilien, und Polizeistationen, da, wenn der Besitzer das Fahrzeug beschlagnahmt hat und nicht in der Lage ist, es zu regulieren , dies endet in Terrassen verlassen, bis es keine Nutzungsbedingungen mehr hat, zu einem ELV.

An der ELV-Rezeption werden die Fahrzeuge inspiziert und für maximal 15 Tage gelagert.

Nach der Dauer von 15 Tagen des Empfangs der Fahrzeuge, wo sie die Identifizierungs- und Inspektionsprozesse durchlaufen, werden diese an den Prozess der Demontage von ELVs weitergeleitet.

2.2.2 DEMONTAGE VON ELVS

Gemäß Orfale Jr. et al. (2016), unter den verschiedenen Komponenten und Systemen, die ein Fahrzeug hat, setzen einige von ihnen Flüssigkeiten frei, die während des Recyclingprozesses eine Gefahr für den Menschen darstellen können, sodass diese Stoffe vor der Demontage des ELV entfernt werden müssen.

Die entfernten Flüssigkeiten sind der Kraftstoff im Tank, die Motoröle, Diebremse und Lenksysteme, zusätzlich zu den Gasen der Klimaanlage.

Der zweite Schritt bei der Demontage eines ELV ist das Entfernen der Sicherheitsvorrichtungen, einschließlich des Airbag-Systems und der Gurtstraffer, deren falsche Aktivierung zu einer Art Unfall führen kann.

Der dritte und letzte Schritt bei der Demontage eines ELV ist die Demontage seiner Komponenten. Dieser Schritt wird manuell an geeigneten Stellen nach Sicherheitsverfahren mit der Klassifizierung von Komponenten während des gesamten Prozesses durchgeführt.

2.2.3 KLASSIFIZIERUNG DEMONTIERTER ELVS-KOMPONENTEN

Laut Castro (2012) können bei der Durchführung des Fahrzeugrecyclingprozesses einige Teile vollständig für die Verwendung in anderen Fahrzeugen wiederverwendet werden, während andere dem Fragmentierungs- und Recyclingprozess zugeführt werden müssen. Die Wiederverwendung eines aus einem ELV gewonnenen Teils hat Vorteile wie einen geringeren Energie und Rohstoffverbrauch zur Herstellung eines neuen Teils, Umweltschutz und die Schaffung von Arbeitsplätzen. Der Motor des Fahrzeugs und alle seine Komponenten, Türen, Stoßfänger, Scheinwerfer, Sitze, Fenster, Spiegel und Soundsysteme sowie andere Teile, aus denen ein Fahrzeug besteht, können wiederverwendet werden.

Aus Sicherheitsgründen ist es nicht erlaubt, einige Komponenten eines ELV wie Räder, Reifen, Stahlseile, Batterien, Brems- und Lenksysteme wiederzuverwenden. Reifen können beispielsweise als Brennstoff für Kessel und bei der Herstellung von ökologischem Asphalt wiederverwendet werden. Die Komponenten, die nicht wiederverwendet werden können, werden zerlegt und der Zerkleinerung zugeführt. Bauteile aus Metall werden zusammen mit den Rohkarosserien an Unternehmen geliefert, die mit Metallzertrümmerung arbeiten. Batterien erfordern beim Recycling mehr Sorgfalt, da sie der menschlichen Gesundheit und der Umwelt schaden können.

2.2.4 FRAGMENTATION VON ELVS

Laut den Forschern Orfale Jr. et al. (2016) ist die Phase, in der das zerlegte ELV fragmentiert wird, eine der wichtigsten im gesamten Fahrzeugrecyclingprozess. Darin werden Materialien reduziert und anschließend leichter zu den Unternehmen transportiert, die sie umformen.

Castro (2012) zufolge wird nach der Klassifizierung der Komponenten des ELV das Verdrahtungssystem des Fahrzeugs entfernt und an die Ausrüstung weitergeleitet, wo die Trennung von Kupfer von dem Kunststoff, der die Drähte umgibt, durchgeführt wird. Kupfer ist bereits aus der fragmentierten Ausrüstung, und der Kunststoff, der PVC-Typ ist, kann wiederverwendet werden. Es wird nicht empfohlen, die Kupferdrähte zu verbrennen, um den Kunststoff zu entfernen, da das Verfahren ein giftiges Gas erzeugt und zum Treibhauseffekt und zur Luftverschmutzung beiträgt.

Ein weiteres Stadium der Fragmentierung ist die Entfernung des Katalysators für die Wiederverwendung von Platin,- palladium und Rhodiummetallen, die in ihrer Zusammensetzung enthalten sind, da diese edel sind und nur in Südafrika und Sibirien vorkommt.

Nach den genannten Schritten bleibt die ELV nur noch der Kadaver ihres Körpers, der an die Unternehmen weitergeleitet wird, die den Stahl zersplittern, aus dem er besteht, d. h. diese reduzieren den Stahl in kleine Stücke, die geschmolzen und für die zukünftige Verwendung zurückgewonnen werden sollen. Die Karkassen können ganz geroutet oder zur Volumenreduzierung gepresst werden.

2.2.5 RECYCLING FRAGMENTIERTER MATERIALIEN

Laut den Forschern Orfale Jr. et al. (2016) werden fragmentierte Materialien an Recyclingunternehmen geschickt. Metalle werden gegossen, um in ihrer Rohform wiederverwendet zu werden. Stahl wird zum Beispiel an Stahlwerke geschickt und dort zu Produkten wie Stangen und Platten verarbeitet.

2.3 MATERIALIEN, AUS DENEN EIN FAHRZEUG KOMMT

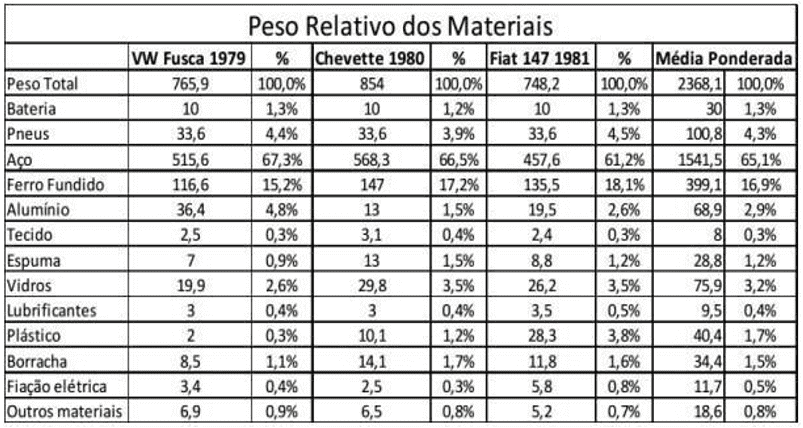

Wie Passos (2013) bemerkte, kann die Zusammensetzung eines Fahrzeugs von mehreren Faktoren abhängen, wie z. B. baujahr, Fahrzeugmodell und Hersteller. Tabelle 1 zeigt die Zusammensetzung der Werkstoffe und ihren Prozentsatz im Verhältnis zum Gesamtgewicht von drei brasilianischen Fahrzeugen, die zwischen den späten 70er und frühen 80er Jahren hergestellt wurden.

Tabelle 1: ELVs-Komponentenmaterialien in Brasilien

Aus Tabelle 1 ist ersichtlich, dass bei den drei untersuchten Fahrzeugen die zugesetzten Metalle zu diesem Zeitpunkt ca. 80 % des Gesamtgewichts eines brasilianischen Fahrzeugs entsprachen.

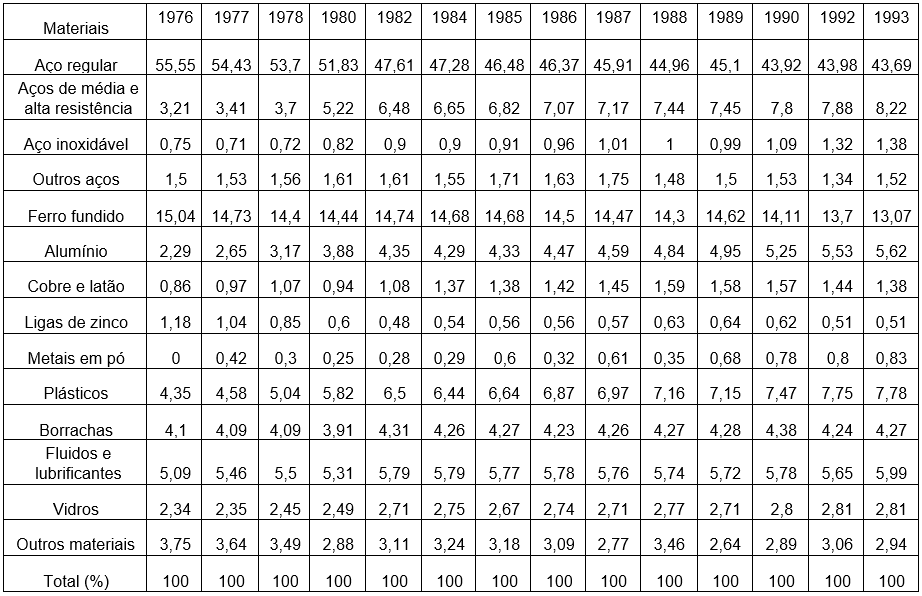

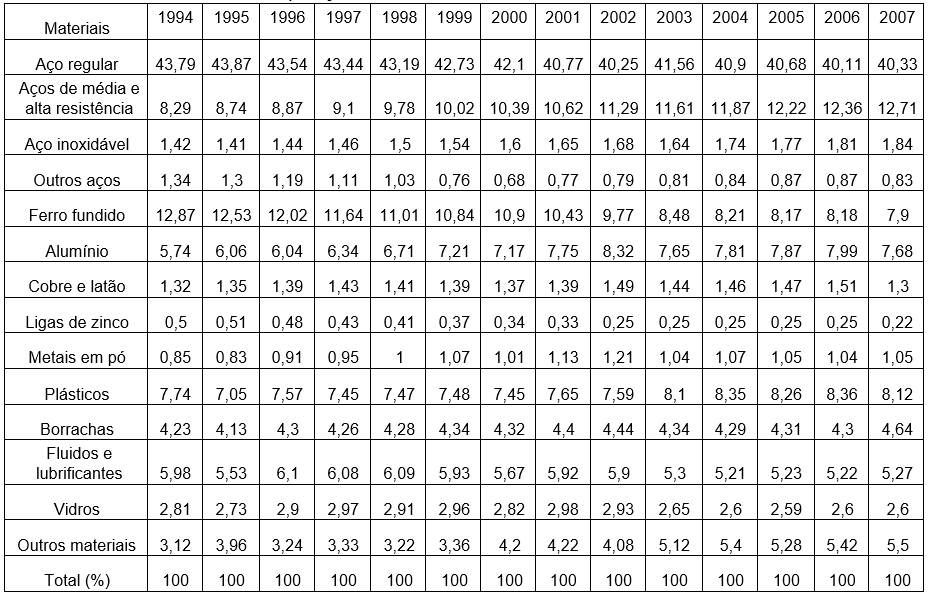

Tabelle 2 und Tabelle 3 zeigen die durchschnittliche Materialzusammensetzung eines Fahrzeugs nach Baujahr über die Jahre und Tabelle 4 zeigt die durchschnittliche Zusammensetzung von Metallen und Nichtmetallen eines Fahrzeugs im Jahr 2007. Die angegebenen Werte sind in . angegeben Gewichtsprozent.

Tabelle 2: Materialzusammensetzung eines Fahrzeugs zwischen 1976 und 1993

Tabelle 3: Materialzusammensetzung eines Fahrzeugs zwischen 1994 und 2007

Bei der Analyse der Tabellen kann man eine ständige Verringerung der verwendeten Menge an Normalstahl und eine Zunahme der Verwendung widerstandsfähigerer Stähle und rostfreier Stähle feststellen. Der Einsatz von Gusseisen hat im Laufe der Jahre stark abgenommen; der Einsatz von Kautschuken blieb mit rund 4 % praktisch konstant, ebenso Glas mit rund 2 %. Der Einsatz von Kunststoffen ist im Berichtszeitraum ebenso stark angestiegen wie der Einsatz von Aluminium, da diese leichter als Stahl sind und somit zu einer Reduzierung des Kraftstoffverbrauchs von Fahrzeugen beitragen. Andere Materialien wurden im Sortiment vermehrt verwendet, wie beispielsweise pulverisierte Metalle.

Tabelle 4: Metalle und Nichtmetalle in einem Fahrzeug

| Materialkategorien | Gewicht (%) | |

| Messing | Regulärer Stahl | 40,33 |

| Mittel- und hochfeste Stähle | 12,71 | |

| Edelstahl | 1,84 | |

| Andere Stähle | 0,83 | |

| Gusseisen | 7,9 | |

| Aluminium | 7,68 | |

| Kupfer und Messing | 1,3 | |

| Zinklegierungen | 0,22 | |

| Pulverisierte Metalle | 1,05 | |

| Zwischensummenmetalle | 73,87 | |

| Nichtmetalle | Kunststoff | 8,12 |

| Beläge | 4,64 | |

| Flüssigkeiten und Schmierstoffe | 5,27 | |

| Gläser | 2,6 | |

| Sonstige Materialien | 5,5 | |

| Zwischensumme der Nichtmetalle = | 26,13 | |

| Gesamt = | 100 | |

Quelle: Angepasst von Duranceau und Sawyer-Beaulieu (2011)

Aus Tabelle 4 mit Daten aus dem Jahr 2007 ist ersichtlich, dass Stähle, Gusseisen und Aluminium die am häufigsten vorkommenden Metalle in einem Fahrzeug sind. Kupfer, Zink und andere Metalle machen zusammen etwa 2 % des Gesamtgewichts aus. Kunststoffe, Gummi, Flüssigkeiten und Schmierstoffe, Glas und andere Materialien wie Schaumstoffe und Gewebe machen den Anteil der Nichtmetalle in einem Fahrzeug aus, das rund 26 % des Gesamtgewichts ausmacht.

Nach Bassam et al. (2011) gehört zu den Technologien, die heute mehr und mehr in Fahrzeugen zum Einsatz kommen, und zu den Technologien, die von der Automobilindustrie in Zukunft in Bezug auf Materialien eingesetzt werden sollen, die Verwendung von leichten Materialien wie Aluminium, Titan und Magnesium, mit Kohlefaser und Glasfaser verstärkten Komponenten, neuen Polymeren und Fahrzeugflüssigkeiten sowie Hybridfahrzeugen, Brennstoffzellen und Wasserstoffspeichersystemen. Außerdem werden weitere elektronische Geräte und Sensoren eingeführt.

2.4 METALLE, AUS DIE EIN FAHRZEUG KOMMT UND DIE VORTEILE DES RECYCLINGS

Nutzungsaspekte und vor allem die Vorteile des Recyclings der Metalle, aus denen ein Fahrzeug besteht, werden in diesem Thema vorgestellt, wobei der Schwerpunkt auf Eisenmetallen und Aluminium liegt, die den größten Anteil am Fahrzeuggewicht ausmachen.

2.4.1 FAHRZEUGRECYCLING VON EISENMETALLEN

Laut Passos (2013) werden die eisenhaltigen Metalle (Eisen und Stahl), aus denen ein ELV besteht, nach dem Fragmentierungsprozess durch eine Technik, die ein Magnetfeld verwendet, von den anderen getrennt. Diese werden nach der Trennung an Stahlwerke geschickt, wo sie geschmolzen und in Rohstoffe für die spätere Verwendung umgewandelt werden. Eisenmetalle können in unendlichen Recyclingzyklen verwendet werden und behalten ihre ursprünglichen Eigenschaften.

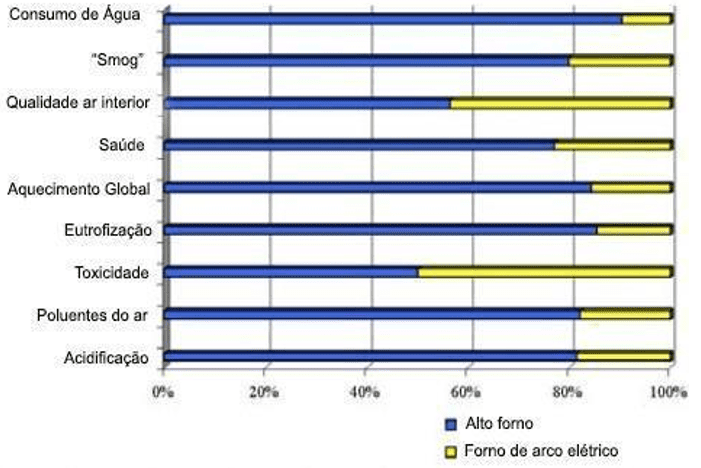

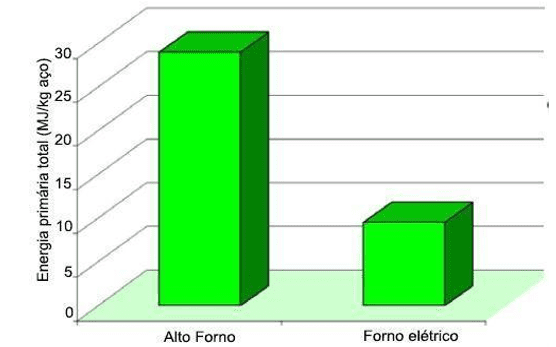

Abbildung 6 zeigt einen prozentualen Vergleich der Umweltbelastungen bei der Stahlerzeugung nach dem konventionellen Verfahren mit Materialien wie Schrott, Eisenerz und Kalkstein im Hochofen und dem Verfahren ausschließlich mit Recyclingschrott im Elektroofen.

Abbildung 6: Umweltauswirkungen bei der Stahlproduktion

In Abbildung 6 ist zu erkennen, dass die Umweltauswirkungen bei Verwendung von Stahl, der durch Recycling gewonnen und in einem Elektroofen geschmolzen wird, in jeder Hinsicht geringer sind. Lediglich die Toxizität bleibt bei den beiden Verfahren zur Stahlgewinnung konstant. Der Begriff “Smog” steht für eine Art Rauchwolke, die in Prozessen entsteht.

2.4.2 EINSATZ VON ALUMINIUM IN DER AUTOMOBILINDUSTRIE

Gemäß Jody et al. (2009) entspricht Aluminium 50 % des finanziellen Wertes eines ELV, und dieser Anteil des Metalls erreicht nicht 10 % des Gesamtgewichts eines Fahrzeugs.

Laut den Forschern Das et al. (2008) hat der Aluminiumverbrauch im Automobilbereich in den letzten 30 Jahren stark zugenommen und kann weiter wachsen, um die große Nachfrage nach dem Produkt zu decken. Aluminium hat einen relativ neuen Einzug in die Automobilindustrie und wurde von der Automobilindustrie bevorzugt, da es ein relativ leichtes Material mit guter mechanischer Festigkeit ist.

Aufgrund der erhöhten Notwendigkeit, Emissionen und auch die Kosten von Energieträgern zu reduzieren, wird Aluminium in der Automobilindustrie häufig verwendet, um Probleme wie beispielsweise die Reduzierung des Fahrzeuggewichts ohne Leistungs- und Sicherheitsverlust zu lösen.

Aluminium wurde zunehmend verwendet, um einige Teile zu ersetzen, die einst aus Stahl bestand. Der Ducker-Bericht stellte fest, dass etwa 61 % der Aluminiumteile von Personenkraftwagen und leichten Lastkraftwagen Komponenten wie Motorblock, Zylinder und Kollektoren sind. Ein weiterer Teil von 12% des Aluminiumgehalts wird in Form von Blechen verwendet, die hauptsächlich in Wärmetauschern wie Heizkörpern verwendet werden. Weitere Aluminiumanwendungen sind Räder (15,7 %), Außen- und Innenausstattung (4,6 %), Fahrwerk und Federung (2,6 %).

Obwohl Aluminiumlegierungen gegenüber Stahl viele Vorteile haben, gibt es im Vergleich auch einige Nachteile, wie ihre Formbarkeit und hohe Produktionskosten.

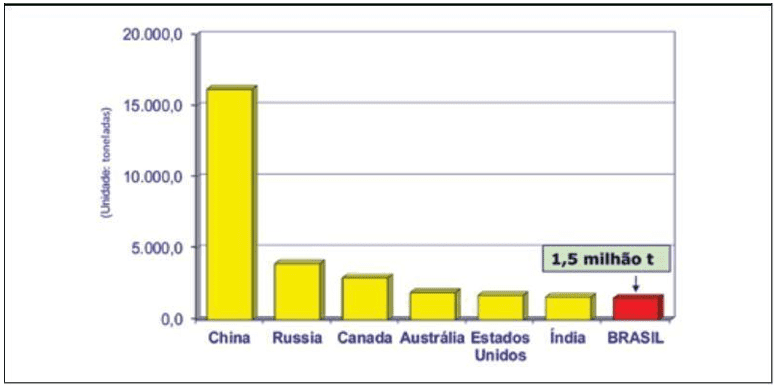

Der Nationale Industrieverband – CNI (2012) weist darauf hin, dass Bauxit eine nicht erneuerbare Ressource ist und dass beim Recycling von Aluminium eine kleinere Extraktion dieser Verbindung notwendig ist, die bei der konventionellen Herstellung von Aluminium verwendet wird und somit eine geringere Nutzung der Umwelt erfordert. Abbildung 7 zeigt die weltweit führenden Aluminiumproduzenten im Jahr 2010, und Brasilien lag bis dahin auf dem siebten Platz. Im Jahr 2012 wurden 41,1 Millionen Tonnen produziert, zusätzlich zu den vorgestellten Ländern.

Abbildung 7: Globale Aluminiumhersteller im Jahr 2010

2.4.3 GERINGE METALLE IN EINEM ELV

Neben Eisen, Stahl und Aluminium sind in einem ELV Kupfer, Magnesium, Blei, Nickel und andere Metalle in geringen Mengen vorhanden. Wie Aluminium und Eisenmetalle (Eisen und Stahl) haben die genannten Metalle die Möglichkeit, so oft wie nötig recycelt zu werden, wobei ihre ursprünglichen Eigenschaften stets erhalten bleiben. Diese Nichteisenmetalle werden im Recyclingprozess geschmolzen und können als Rohstoff für neue Produkte verwendet werden.

Blei kann in der ELV-Batterie gefunden werden, während Kupfer in den Verkabelungen gefunden wird, und weil es ein relativ teures Material ist, wird es mit genügend Aufmerksamkeit in den Prozess behandelt.

Im Inneren des Katalysators, einem Mechanismus, der verwendet wird, um giftige Gase, die aus dem Motor kommen, in Gase umzuwandeln, die nicht gesundheitsschädlich sind, finden sich Platin, Rhodium und Palladium, die hochwertige Metalle sind, in geringen Mengen. Der Katalysator wird während des Recyclingverfahrens aus dem ELV entfernt und diese Edelmetalle werden durch einen Reinigungsprozess aus einer Keramik entfernt, die in der Zusammensetzung des Katalysators vorhanden ist (PASSOS, 2013).

Orphale Jr. et al. (2016) stellten fest, dass aufgrund der Knappheit des relativ teuren Metalls Kupfer sein Recycling bald obligatorisch werden könnte und in ELVs ein erheblicher Teil dieses Metalls zurückgewonnen werden kann.

2.5 TREIBHAUSEFFEKT UND KOHLENDIOXID-EMISSION

Laut Forscher Fabi (2004) ist der Treibhauseffekt für die Erhaltung des Lebens und die Gewinnung von flüssigem Wasser auf der Erde unerlässlich, da die für diesen Effekt verantwortlichen Gase eine Schicht in der Atmosphäre bilden, die verhindert, dass die Wärme den Planeten vollständig verlässt. Durch den Treibhauseffekt beträgt die Durchschnittstemperatur des Planeten 15 °C; ohne Treibhauseffekt würde die Temperatur -18ºC betragen. Das wichtigste Treibhausgas ist Kohlendioxid (CO2), für den Treibhauseffekt sind unter anderem Methan (CH4), Lachgas (N2O), teilhalogenierte Fluorkohlenwasserstoffe (HFCs) verantwortlich.

Der erwähnte Treibhauseffekt ist der natürliche, ohne menschliche Einmischung in die Emission von Treibhausgasen (GEE) in die Atmosphäre. Von dem Moment an, in dem menschliches Handeln für die Emission von GEE verantwortlich ist, besteht eine Verschärfung des Treibhauseffekts und damit die Gefahr einer Erhöhung der Durchschnittstemperatur der Erde, die zu einem Umweltungleichgewicht führen kann. Aus diesem Grund wurde 1997 in Japan das Kyoto-Protokoll geschaffen, das als Reaktion auf die hohen GEE-Emissionen Ziele zur Reduzierung der Treibhausgasemissionen in den Industrieländern festlegt.

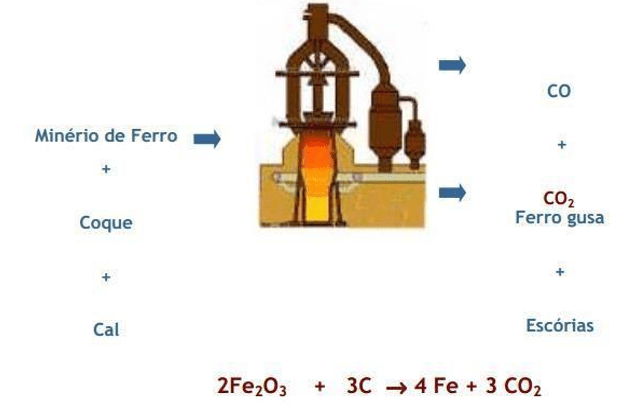

2.6 KOHLENDIOXID-EMISSION UND FAHRZEUGRECYCLING

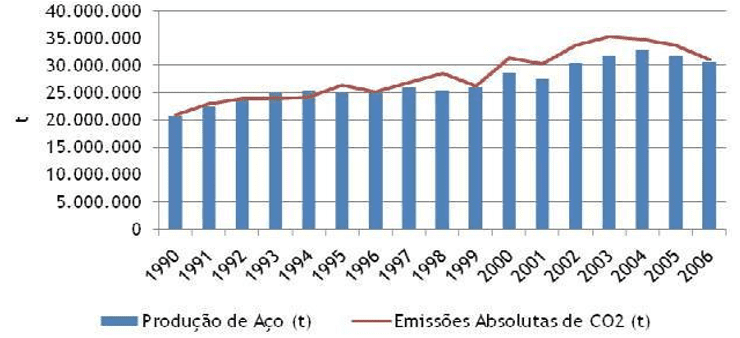

Nach Angaben des Ministeriums für Wissenschaft und Technologie (2010) ist Kohlendioxid das Treibhausgas, das dabei die relevantesten Emissionen hat, um Stahl aus Eisenerz herzustellen. Kohlendioxid wird während des Prozesses des Transports von Rohstoffen aus der Erzeugung von Energie und Brennstoffen, die verwendet werden, und vor allem aus der Produktion von Roheisen, in dem Eisenerz reduziert wird, emittiert. Dieser letzte Schritt macht etwa 75 % der Kohlendioxidemissionen während des Stahlbeschaffungsprozesses aus. Abbildung 8 zeigt, wie Kohlendioxid aus der Roheisenproduktion im Ofen emittiert wird. Abbildung 9 zeigt die Menge an Kohlendioxid, die bei der Stahl- und Roheisenproduktion in Brasilien über einen Zeitraum von 17 Jahren emittiert wird.

Abbildung 8: Kohlendioxidemissionen bei der Roheisenproduktion

Abbildung 9: Kohlendioxidemissionen aus der Roheisen- und Stahlproduktion in Brasilien

Nach Sousa (2013) gibt es zwei Möglichkeiten, Stahl zu gewinnen. Die eine ist die Verwendung von Eisenerz und Schrott, die aus mehreren Schritten besteht, einschließlich der Gewinnung von Roheisen in einem Hochofen, ein in Abbildung 9 gezeigter Prozess. Die andere Methode zur Gewinnung von Stahl ist einfacher und erfordert nur den durch Recycling gewonnenen Schrott und einen Ofen, der verbraucht Strom. Bei dem Verfahren, bei dem Eisenerz und Schrott in einem Hochofen verwendet werden, werden pro 1 kg Stahl 2,494 kg Kohlendioxid in die Atmosphäre emittiert. Bei dem Verfahren, bei dem Schrott in einem Elektroofen verwendet wird, werden pro 1 kg Stahl, das gewonnen wird, 0,462 kg Kohlendioxid in die Atmosphäre emittiert. Dieser Wert entspricht 2.032 kg weniger emittiertem Kohlendioxid pro kg produziertem Stahl, dh 81,48 % weniger emittiertem Kohlendioxid in die Atmosphäre.

Nach Berechnungen von Massi et al. (2019) wird für jede Tonne Aluminium, die für das Recycling bestimmt ist, eine Reduktion von 16.301,02 Tonnen Kohlendioxid erreicht, die in die Atmosphäre emittiert würde.

Der Nationale Industrieverband – CNI (2012) weist darauf hin, dass in Brasilien die Stahlproduktion mit der modernsten Technologie durchgeführt wird, die derzeit jedoch noch hoch ist. Es wird derzeit geforscht, um diese Emissionen weiter zu reduzieren, aber die Ergebnisse werden noch viele Jahre in Anspruch nehmen. Eine weitere Alternative ist die Zunahme des Recyclings von Stahl, dem am meisten recycelten Material der Welt.

Nach Das et al. (2008) können toxische Luftemissionen und feste Abfälle durch das Recycling von Aluminiumschrott minimiert werden, wodurch 95 % der Kohlendioxidemissionen in die Umwelt im Vergleich zur herkömmlichen Methode zur Gewinnung dieses Metalls reduziert werden können.

Laut den Forschern Jody et al. (2009) trägt das weltweite Recycling von Fahrzeugen zur jährlichen Reduzierung der Emission von 11 Millionen Tonnen Kohlendioxid in die Erdatmosphäre bei.

2.7 ENERGIEVERBRAUCH UND FAHRZEUGRECYCLING

Daten von den Forschern Orfale Jr. et al. (2016) weisen darauf hin, dass Fahrzeugrecycling dazu beiträgt, den Einsatz konventioneller Verfahren zur Herstellung verschiedener Artikel zu reduzieren und damit den Energieverbrauch in mehreren Ländern der Welt erheblich zu senken. Eine Tonne Recyclingstahl vermeidet den Einsatz von 1100 kg Eisenerz, 635 kg Kohle und 54 kg Kalkstein.

Vom Verband der Automobilrecycler erhobene Daten (ARA) zeigen, dass beim Fahrzeugrecycling jährlich etwa 381 Millionen Liter Kraftstoff (Benzin und Diesel) aus ELVs, 91 Millionen Liter Motoröl, 30 Millionen Liter Motorkühlgas zurückgewonnen werden , 17 Millionen Liter Scheibenwaschflüssigkeit, zusätzlich zu 96% der Gesamtbatterien.

Castro (2012) stellt fest, dass Sie große Mengen an Strom durch den Recycling-Prozess sparen können, und mit dem Recycling von Stahl können Sie 56% des Stroms sparen, der mit herkömmlichen Methoden verwendet würde. Bei Kupfer kann dieser Prozentsatz 90 % erreichen, bei Aluminium 92 %. Diese Reduzierung ist sehr vorteilhaft, denn wenn man begeht, dass, wenn Energie aus einer nicht erneuerbaren Quelle wie Kohle stammt, die eine erheblich teure Quelle ist, die Emission von Schadstoffen verringert wird, gibt es bei der Gewinnung von Eisenerz für die Stahlproduktion einen großen indirekten Wasserverbrauch, der auch durch Fahrzeugrecycling eingespart werden kann.

Abbildung 10 vergleicht den Energieaufwand bei der konventionellen Stahlerzeugung unter Verwendung von Materialien wie Recyclingschrott, Eisenerz und Kalkstein in einem Hochofen mit dem Energieaufwand nur für Recyclingschrott in einem Elektroofen.

Abbildung 10: Energieeinsatz in zwei Stahlherstellungsprozessen

2.7.1 ENERGIEVERBRAUCH IN DER ALUMINIUMHERSTELLUNG

Nach Das et al. (2008), Daten des US-Energieministeriums (2002) zeigen, dass für die Herstellung von 1 kg Primäraluminium (aus Erz) eine Menge Energie durch das 45 kWh-Gießverfahren benötigt würde, während für die Herstellung der gleichen Menge an Sekundäraluminium aus recyceltem Metall nur 2,8 kWh benötigt würde.

Neben dem erhöhten Energiebedarf stammt ein Großteil der Primäraluminiumproduktion aus Strom aus Kohle. Bei der Gewinnung von Primäraluminium aus diesem Energieträger entstehen große Mengen an gasförmigen Emissionen und festen und flüssigen Abfällen wie Kohlendioxid und Stickoxiden. Durch das Recycling von Aluminiumschrott kann der Energieverbrauch im Vergleich zum Abbau, Raffinieren und Schmelzen von Bauxit, dem Eisenerz, das zur Herstellung von Aluminium verwendet wird, um 95 % gesenkt werden.

Die Verwendung von Sekundäraluminium wird aufgrund seines wirtschaftlichen und ökologischen Nutzens zu einem sehr wichtigen Bestandteil in der Aluminiumproduktion, der die Nachhaltigkeit in der Aluminiumproduktion erheblich verbessern kann.

2.8 HAUPTFAHRZEUGSYSTEME UND KOMPONENTEN

2.8.1 MOTOR

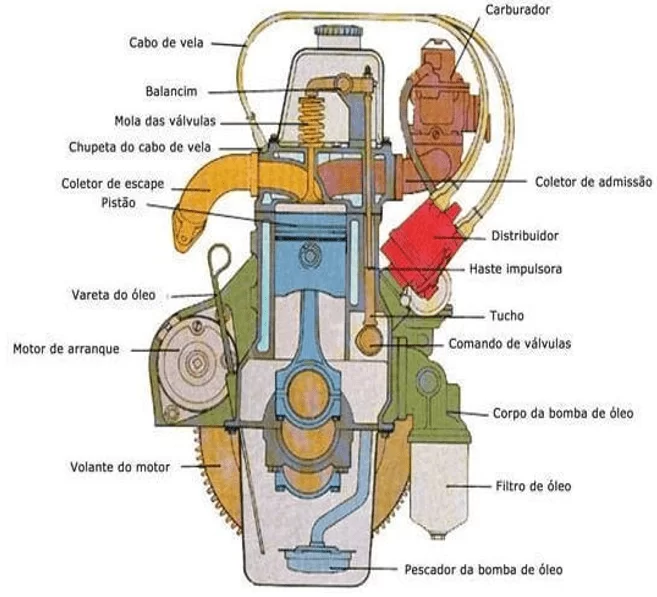

Tillmann (2013) hebt in seiner Forschung hervor, dass der Motor in mehrere Komponenten unterteilt ist, die in zwei Gruppen unterteilt werden können. Die erste Gruppe sind die festen Komponenten, zu denen der Block, der Kopf und das Kurbelgehäuse gehören; und die zweite Gruppe sind die beweglichen Komponenten, das sind unter anderem die Kolben, Pleuel, Laufbuchsen, die Kurbelwelle oder Kurbelwelle, die Ventilnockenwelle, die Ein- und Auslassventile, das Schwungrad. Die Komponenten eines Motors sind in Bild 11 im Querschnitt dargestellt.

Abbildung 11: Komponenten eines 4-Zylinder-Motors

Der Motorblock ist das Hauptbauteil der Motorstruktur und wird im Gießverfahren hergestellt, durchläuft vor der Bearbeitung einen thermischen Normalisierungsprozess. Es wird im Allgemeinen Gusseisen, Schmiedeeisen, Aluminiumguss und Aluminiumschmiedeeisen verwendet, abhängig von den Erwägungen und der Art der Herstellung. Aktuelle Motoren verwenden Aluminium und Legierungen anstelle des in älteren Motoren verwendeten Gusseisens, was die Wärmeableitung verbessert und das Gewicht des Autos reduziert, was wiederum die Herstellungskosten erhöht.

Der Kopf befindet sich im oberen Bereich des Motors und hat die Funktion, die Zylinder abzudecken und neben dem Block den Brennraum zu bilden. Die Verbindung des Blocks mit dem Kopf erfordert eine metallbeschichtete Asbestdichtung zur vollständigen Abdichtung des Systems. Der Kopf wird im Gießverfahren hergestellt und wird in der Regel als Gusseisenwerkstoff oder Aluminiumlegierungen verwendet, wenn Gewichtsreduzierung und bessere Wärmeabfuhr aus dem System erforderlich sind.

Der Sumpf befindet sich im unteren Teil des Motors, ist mit dem Block verbunden und hat die Funktion der Ablagerung für Schmieröl, und, sowie auf dem Kopf, erfordert auch eine Metalldichtung zwischen dem Sumpf und dem Block. Das Kurbelgehäuse besteht in der Regel aus Gusseisen oder Aluminiumguss und beherbergt die Kurbelwelle und die Ölpumpe.

Einlassventile und Auslassventile sind für die Aufnahme des Kraftstoff- und Sauerstoffgemisches und die Erschöpfung von Gasen aus der Verbrennung aus dem Inneren des Zylinders verantwortlich. Ventile unterliegen hohen thermischen Anforderungen, so ist es notwendig, Stahllegierungen zu verwenden, die helfen können, die Wärme abzuleiten, die durch den Ventilkörper fließt. Die Ansaugventile sind Aussenstahl, Nickelstahl oder Chromnickel. Die Auspuffventile sind aus einer Stahllegierung, mit hohem Gehalt an Nickel, Chrom und Wolfram.

Die Ventilregelwelle hat die Funktion, die Ansaugventile bzw. die Auslassventile zu öffnen. Es wird durch den Gießprozess aus geschmiedetem Stahl oder Gusseisen hergestellt.

Kolben sind dafür verantwortlich, die Ausdehnung von Gasen im Brennraum einzudämmen und druckiniszumachen in lineare Kraft. Daher unterliegen sie hohen thermischen Anforderungen. Es wird mit Hilfe einer Verbindungsstange an der Kurbelwelle befestigt. Die Kolben werden mittels eines verformbaren Gussteils hergestellt und Aluminium- oder Stahllegierungen werden verwendet, so dass sie leichter und wärmeableitender werden.

Die Kurbelwelle oder Kurbelwelle ist die Motorkraftwelle, die im unteren Teil des Motors an der Innenseite des Kurbelgehäuses installiert ist. Die Kurbelwelle hat eine komplexe Geometrie und wird durch das Schmiedeverfahren aus Stahl gefertigt, kurz darauf wird sie an den Bearbeitungsprozess weitergeleitet, um ihre entsprechende Oberflächengüte zu erhalten.

Das Motorlenkrad ist verantwortlich für die sanftere Bewegung des Motors, balanciert die Drehung der Kurbelwelle aus und absorbiert Energie zum Zeitpunkt der Verbrennung und Reproduzierbarkeit bei nicht-motorigen Momenten. Das Lenkrad besteht aus Guss- oder Formstahl.

2.8.2 ÜBERTRAGUNG

Das Kraftfahrzeuggetriebesystem hat grundsätzlich die Funktion, das Motordrehmoment, das das Lenkrad eingreift, auf die Räder zu übertragen. Das Getriebe besteht aus einer Reihe mechanischer Komponenten, wie der Kupplung, die den Motor durch Reibung ein- und auskuppelt und durch ein Pedal in der Kabine aktiviert wird. Üblicherweise werden seine Bauteile aus Stahl gefertigt, mit Ausnahme der Kupplungsscheibe, die aus Keramik besteht. Bei Automatikgetrieben ist die Kupplung hydraulisch, bestehend aus Pumpe und Turbine, mit einem Drehmomentwandler in einem Gehäuse. Sowohl der Rahmen als auch die Getriebezüge und die Hebel bestehen aus metallischen Materialien, die aus Stahl bestehen, jedoch muss im Rahmen ein Ölvolumen aufrechterhalten werden, das die Funktion hat, das System zu schmieren und zu kühlen. Nach der Box wird die Bewegung durch Achsen, Halbwellen und Komponenten wie Kardan, Differential, Homokinetik und die Flansche zur Befestigung der Räder, Teile aus Stahl, übertragen (COSTA, 2002).

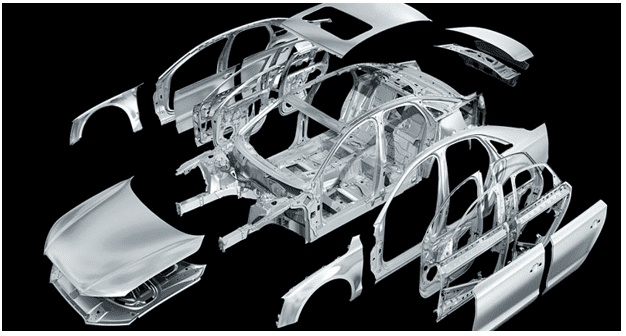

2.8.3 KÖRPERARBEIT

Costa (2002) beobachtete, dass die Karosserie eines Automobils eine sehr wichtige Rolle bei seiner Entstehung spielt. Es verhält sich wie ein Balken, der an jedem Ende von den Rädern getragen wird, der relativ stark sein muss, um sich in der Mitte nicht zu verbiegen, und eine hohe Biegefestigkeit aufweisen muss, aber das verwendete Material darf nicht zu schwer sein, da es das Gewicht des Autos deutlich erhöhen würde. Es ist auch notwendig, die Sicherheitsfaktoren zu erfüllen. Die Karosserie wird in der Regel aus Stahl gefertigt, aber einige Autohersteller verwenden Aluminium- und sogar Carbonteile, Verfahren, die trotz höherer Kosten eine gute Festigkeit beibehalten und das Endgewicht des Fahrzeugs erheblich reduzieren. Ein Beispiel für einen Körper ist in Abbildung 12 dargestellt.

Abbildung 12: Karosserie

Andere Karosseriekomponenten, darunter Beschichtungen, Glas und Stoßstange, bestehen nicht aus Metallen.

2.8.4 CHASSIS

Das Chassis eines Automobils besteht aus Rädern und einem Federungssystem. Laut Costa (2002) müssen Räder nicht nur rund sein, sondern auch aus leichten Materialien, aber mit guter Widerstandsfähigkeit. Auf dem Automobilmarkt werden derzeit drei Arten von Rädern verwendet, nämlich Stahlblechräder, Speichenräder und Leichtmetallräder. Die gebräuchlichsten und mit geringeren Produktionskosten sind gepresste Stahlräder. Die heutigen Fahrzeuge haben meistens diese Art von Rädern, da sie leicht und stabil sind, geringe Herstellungskosten in großen Stückzahlen haben und gegen gelegentliche Beschädigungen resistent sind. Sie sollten einige Löcher haben, durch die Luft hindurchtreten kann, um die Bremsen zu kühlen. Einige Hersteller haben jedoch eine Technik verwendet, bei der dies ein Nachteil sein könnte, da Perforationen im Rad Probleme mit seiner Festigkeit verursachen können, aber diese Technik hat diese Perforationen vorteilhaft gemacht, da die Löcher mit ihren Kanten nach innen gebohrt werden, wodurch ihre Widerstand.

Speichenräder waren vor vielen Jahren bei frühen Fahrzeugen weit verbreitet. Heutzutage sind sie häufiger in Motorrädern und Fahrrädern zu finden, und in Autos und Lastwagen werden sie nicht viel verwendet.

Leichtmetallräder sind auch im Automobilmarkt aufgrund ihrer hohen Festigkeit weit verbreitet, weil sie im Vergleich zu Stahlrädern ein geringeres Gewicht haben, und auch, weil sie große Wärmeleiter sind, die die von Bremsen und Reifen erzeugte Wärme schneller dispergieren als Stahlräder. Leichtmetallräder werden in der Regel aus Aluminium- und Magnesiumlegierungen hergestellt, was sie zu einem teureren Herstellungsprozess als das andere macht.

Laut Rezende (2007) besteht das Federungssystem im Wesentlichen aus Federn, Stoßdämpfern, Buchsen und Reifen. Dieses System ist dafür verantwortlich, die Stöße der Fahrspuren zu dämpfen und den Insassen des Fahrzeugs Komfort zu bieten. Die Federn und Stoßdämpfer bestehen grundsätzlich aus Stahl und die Buchsen bestehen aus zwei Stahlmänteln, die von Naturkautschuk umgeben sind. Reifen sind aus Gummi. Abbildung 13 zeigt ein Fahrzeugaufhängungssystem.

Abbildung 13: Fahrzeugfederungssystem

2.9 WELTWEITE SITUATION UND GESETZGEBUNG DES FAHRZEUGRECYCLINGVERFAHRENS

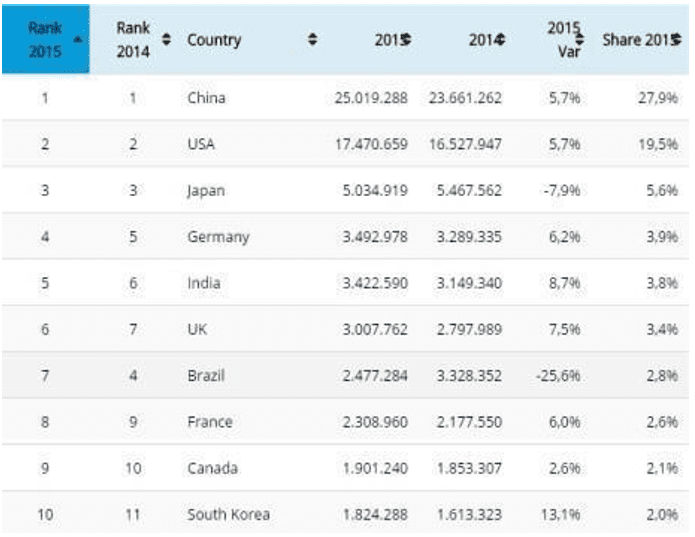

Laut Orfale Jr. et al. (2016), von den 10 Märkten, in denen Autos 2015 am meisten verkauft wurden, verfügen nur Brasilien und Indien über keine Rechtsvorschriften für die Praxis des Automobilrecyclings. Abbildung 14 zeigt die Länder, die 2014 und 2015 die meisten Autos verkauft haben, und zeigt die Unterschiedlichen der Verkäufe von jahr zu Jahr. 2015 wurden weltweit rund 89,7 Millionen Autos verkauft.

Abbildung 14: Rangfolge der Autoverkäufe 2014 und 2015 in

Die Richtlinie 2000/53/ECist in der Europäischen Union in Kraft, die die Wiederverwendung, das Recycling und die Verwertung von ELVs regelte, die nicht für große, alte und Nutzfahrzeuge gelten, die auf den für das Verfahren und die Kosten haftenden Holdingherstellern und -importeuren beruhen. Es besteht jedoch die Genehmigung, für jedes Land des Satzes Anpassungen vorzunehmen, die aufgrund seiner Besonderheiten erforderlich sind, auch auf der Grundlage der Sicherstellung, dass neue Fahrzeuge mindestens 85 % ihrer Masse haben und die Möglichkeit der Wiederverwendung haben. Recycling-Zentren können nur mit staatlicher Genehmigung betrieben werden und müssen den Eigentümern einen Empfangsnachweis vorlegen, wenn sie ihre Fahrzeuge zum Recycling liefern. Die Demontage des Wagens mit anschließender Trennung der Teile nach Ihrem Material und Ihrem Gefahrengrad ist ebenfalls in der Richtlinie erforderlich. Die Europäische Kommission überwacht die Aktivitäten und legt Ziele für den Sektor fest.

In den Vereinigten Staaten gibt es eine große Effizienz im Fahrzeugrecycling. Obwohl es kein Gesetz gibt, das das gesamte Staatsgebiet abdeckt, führt jeder Staat die Tätigkeit nach seinen eigenen Regeln aus. Automobilrecycling ist eine alte Aktivität im Land, wo es die Automotive Recyclers Association gibt, die in Partnerschaft mit der Datenschutzbehörde ein Portal mit den Regeln und Besonderheiten jedes Staates eingerichtet hat, um das Verständnis und die Durchführung von Aktivitäten im Land zu erleichtern. Im Allgemeinen sind die US-Bundesstaaten besorgt über das Sammeln, Speichern und Zuweisen der in den ELVs enthaltenen Flüssigkeiten, wobei darauf geachtet wird, dass sie nicht in die Wildnis gekippt werden. Darüber hinaus besteht die Sorge, die Entsorgung giftiger Stoffe, im Allgemeinen als gefährlich zerkleinerte Abfälle, zu begrenzen. Schließlich wird darauf hingewiesen, dass die Philosophie der Tätigkeit in den Vereinigten Staaten auf ökologische Nachhaltigkeit gerichtet ist, mehr als Rentabilität.

Japan ist ein Land in großer Entwicklung im Autorecycling, und es gibt eine Menge Investitionen in Studien für die Entwicklung von Technologien für die Verarbeitung von ELVs. Im Jahr 2005 gab es eine nationale Regelung über Rechtsvorschriften, die den Eigentümer des Fahrzeugs für die Kosten des Recyclings sowie für den Transport zum autorisierten Verarbeitungszentrum verantwortlich macht. Jedes neue Fahrzeug, ob national oder importiert, muss über ein Demontagehandbuch des Herstellers verfügen.

In China wurden 2015 etwa 9 bis 12 Millionen Fahrzeuge zu Elektrofahrzeugen, schätzungen zufolge 12 bis 16 Millionen bis 2020. In dem Land wurde die “Motor Vehicle Product Recovery Technology Policy” (Richtlinie zu Technologien zur Rückgewinnung von Fahrzeugprodukten) veröffentlicht, mit Zielen für das Recycling von Materialien, die beispielsweise 80 % der Gesamtmasse der Fahrzeuge im Jahr 2010 betrugen, aber es gibt immer noch eine gewisse Ineffizienz des chinesischen Marktes, um solche Zahlen zu erreichen.

In Indien gibt es keine gesetzliche Regulierung auf dem Markt, es gibt nur eine Anleitung durch die Regierung, durch das “Central Pollution Control Board” (Zentraler Immissionsschutzrat), um die am Automobilrecycling Interessierten wie die Regierung selbst, Hersteller, Händler zu vereinen und Recycler, um Anweisungen zu besprechen und zu diskutieren.

Sowohl in Brasilien als auch in Indien gibt es noch keine Rechtsvorschriften für das Recycling von ELVs, aber es gibt Bill n. 67/2013. Gesetz Nr. 12.977 vom Mai 2014 regelt den Demontageprozess mit dem Ziel, den illegalen Handel mit gebrauchten Teilen einzugrenzen. So sehr das Land im Allgemeinen über gute Zahlen bei Recyclingmaterialien wie Papier, Aluminium und Glas verfügt, bleibt der Recyclingmarkt für die wachsende Zahl von ELVs klein und entwickelt sich langsam. Diese Fahrzeuge werden oft verlassen gesehen und die Schrottplätze sind immer voll.

2.10 VORTEILE DES RECYCLINGS EINES ELV

Wie von den Forschern Orfale Jr. et al. (2016) werden die in einem ELV anfallenden metallischen Werkstoffe nach dem Recycling zu Rohstoffen, die beispielsweise in Stahlwerken und Elektrolichtbogenöfen verwendet werden. Darüber hinaus besteht durch die Wiederverwendung von Nichteisenmetallen wie Aluminium und Kupfer die Möglichkeit, daraus in der Industrie mehrere neue Produkte herzustellen.

Durch das Recycling von Fahrzeugen wird auch die Emission von Treibhausgasen (GEE) reduziert, wobei der Schwerpunkt auf Kohlendioxid liegt, das bei der Verwendung von recycelten Metallen seine Emissionen im Vergleich zur konventionellen Fertigung reduziert hat. Es gibt auch, wie vorteile des Fahrzeugrecyclings, die Verringerung der Verschmutzung in Luft und Wasser.

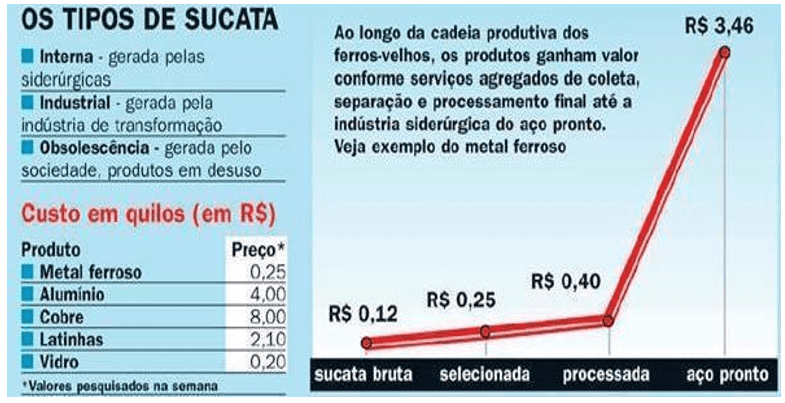

Zwei wichtige Überlegungen für das Recycling von Fahrzeugen sind die Kosten für Energie und Produkte, die aus dem Prozess gewonnen werden. Jody et al. (2009) betonen, dass das Recycling von ELVs die Recyclingfähigkeit von Fahrzeugen erhöht, die Materialkosten senkt und zu Energieeinsparungen beiträgt. Abbildung 15 zeigt die Preise einiger auf dem Markt verkaufter Materialien und führt das Beispiel Stahl an, bei dem der Wert des Recyclingschrotts nach Durchlaufen von Herstellungsprozessen erheblich gesteigert wird.

Abbildung 15: Marktwert einiger Materialien und Stahlwertsteigerung

2.11 DIE ZUKUNFT DES FAHRZEUGRECYCLINGS

Bassam et al. (2011) stellten fest, dass in der Automobilindustrie neue Technologien wie Elektrofahrzeuge, Hybridfahrzeuge und wasserstoffbasierte Fahrzeuge eingesetzt werden. Darüber hinaus werden neue Abgasreinigungssysteme für Schadstoffe und Katalysatoren entwickelt und auf Fahrzeuge angewendet. Zusammen mit diesen Materialien ergibt sich eine neue Chance auf dem Recyclingmarkt, da das Recycling den Marktwert dieser Materialien senkt, was sowohl Herstellern als auch Verbrauchern Vorteile bringt.

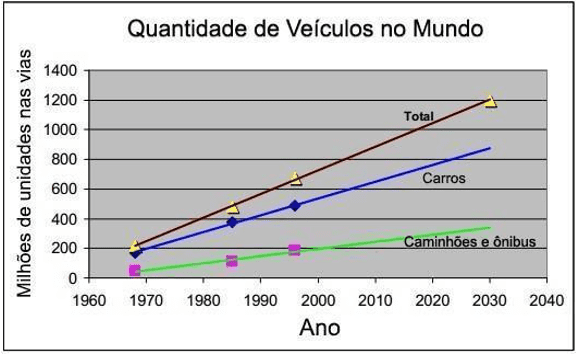

Abbildung 16 zeigt eine Projektion der Anzahl der Fahrzeuge in Millionen von Einheiten in der Welt im Laufe der Zeit. Die Grafik enthält Autos, Lastwagen und Busse.

Abbildung 16: Anzahl der Fahrzeuge weltweit im Zeitverlauf

Bei der Analyse von Abbildung 16 ist die Zahl der Fahrzeuge bis 2030 erheblich gestiegen, ein Faktor, der als Anreiz für die Praxis des Fahrzeugrecyclings dient.

2.11.1 PROGNOSE DES RECYCLINGPROZESSES WÄHREND DER FAHRZEUGENTWICKLUNG

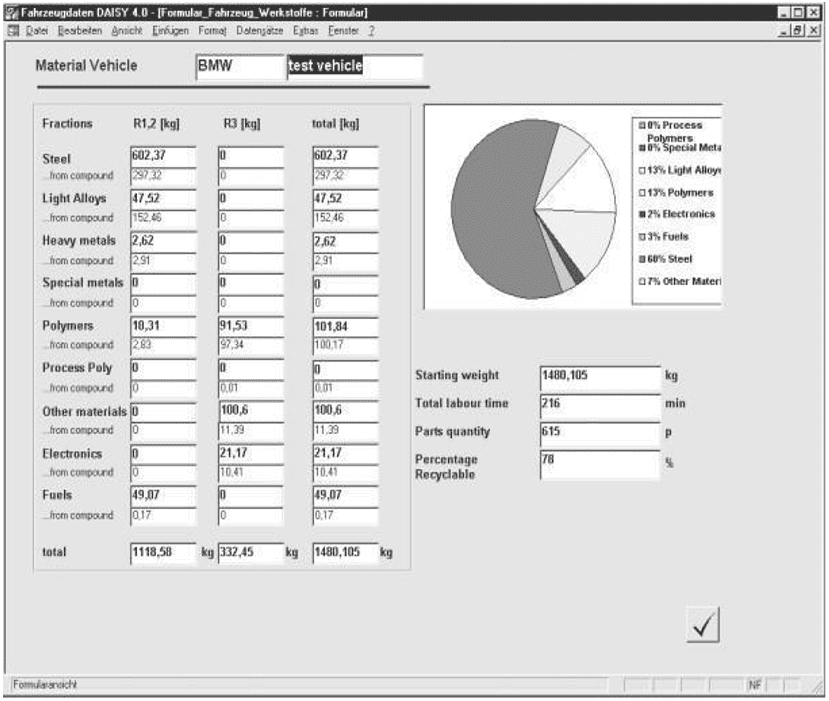

Laut den Forschern Zettier et al. (2000) müssen nach den Vorgaben der europäischen Recyclinggesetzgebung mindestens 85 % des Materialgewichts eines Fahrzeugs ab dem Moment, in dem es zu einem ELV wird, für das Recycling geeignet sein. In Deutschland hat sich das Ziel gesetzt, seit 2015 95 % des Gesamtgewichts eines Fahrzeugs zu recyceln. Das deutsche Unternehmen BMW hat daraus ein virtuelles Tool entwickelt, um vorherzusagen, wie das Fahrzeug recycelt wird, noch bevor es fertig ist in Abbildung 17 gezeigt.

Abbildung 17: Recycling-Software von BMW

Das Werkzeug, das dieses Verfahren durchführt, heißt Dismantling Analysis Information System oder DAISY, das praktisch den gesamten Prozess der Demontage eines Fahrzeugs während seiner Entwicklungsphase durchführt. Die Software ist in der Lage, dem Hersteller detaillierte Informationen über das Recycling eines Fahrzeugs zu liefern, beispielsweise über die Materialien, aus denen es besteht. Wie in Abbildung 17 zu sehen ist, präsentiert das Programm unter anderem Informationen über die Menge an Stahl, Leichtmetallen, Schwermetallen, Polymeren, Kraftstoffen. Darüber hinaus liefert das Programm Informationen wie Gewicht und prozentuale Wiederverwertbarkeit des Materials. Die Funktionalität dieser Art von Werkzeug kann eine der zukünftigen Alternativen für die Industrie sein und die Wiederverwendung von ELVs maximieren.

3. EXPERIMENTELLE METHODIK

In diesem Kapitel wird die Spezifikation der Versuchsapparatur zur Klassifizierung metallischer Werkstoffe von Altfahrzeugen in den Labors von PUC Minas in Contagem, MG, vorgestellt. Die für die Erstellung dieses Artikels zur Verfügung gestellte Klassifizierung von metallischen Werkstoffen aus dem ELV wurde auf der Grundlage der in Kapitel 2 vorgestellten Theorie unter Verwendung geeigneter Geräte und geschulter Fachleute zur Führung der Gruppe durchgeführt.

Um recycelte Materialien zu erhalten, wurden Autoteile und Komponenten des ausgewählten Fahrzeugs verwendet.

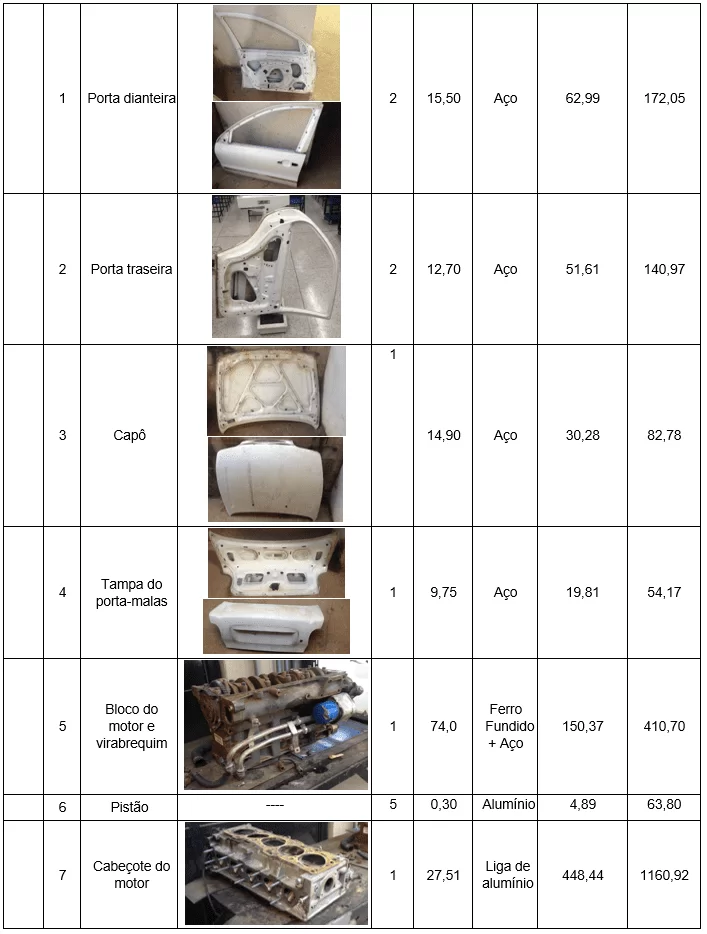

Das verwendete Fahrzeug war ein Fiat Marea 2.4, mit 5 Zylindern, in Form eines ELV, wie in Abbildung 18 gezeigt.

Abbildung 18: ELV zur Durchführung der Übung

Das fragliche Fahrzeug im End-of-Life-Zustand (ELV) war ungefähr 18 Jahre lang auf dem Hof von PUC Minas, in Contagem, ohne jegliche Nutzung abgestellt worden, da es dort geblieben war, da es in einem neuen Zustand von der Hersteller Fiat im Jahr 2000, der für akademische Zwecke an der Universität verwendet werden soll.

Neben dem genannten Fahrzeug kam folgendes von PUC Minas geliefertes Equipment zum Einsatz:

a) Laborwerkzeuge wie Schraubenschlüssel, Zangen, Schneidwerkzeuge, Wagen zum Transport von Teilen u.a. Einige Werkzeuge sind in Abbildung 19 dargestellt;

Abbildung 19: Verwendete Werkzeuge

b) Waage des Herstellers Welmy, die bis zu 150 kg beträgt. Der Saldo ist in Abbildung 20 dargestellt;

Abbildung 20: Waage zum Wiegen der Metallteile des Fahrzeugs

c) Fächer, um die Teile an einem überdachten Ort aufzubewahren.

4. ERGEBNISSE

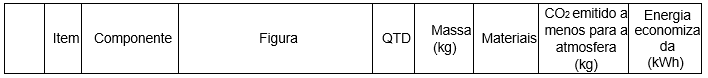

Die erzielten Ergebnisse sind in Tabelle 1 dargestellt. Es katalogisiert die Komponenten und metallischen Materialien, die Teil seiner Zusammensetzung sind. Die in den Abbildungen vorgestellten Komponenten ließen ihre nichtmetallischen Materialien wie Glas, Gummi und Kunststoffe entfernen.

Tabelle 1: Erzielte Ergebnisse

Basierend auf der in Kapitel 2 dieses Artikels vorgestellten Theorie war es möglich, die Menge an Kohlendioxid (CO2) abzuschätzen, die durch das Recycling der katalogisierten Stücke nicht mehr in die Erdatmosphäre emittiert würde. Laut Sousa (2013) würden pro 1 kg recyceltem Stahl 2.032 kg CO2 nicht mehr in die Atmosphäre emittiert. Die Berechnungen zu den Studien von Massi et al. (2019) würden pro 1 kg recyceltem Aluminium 16,301 kg CO2 nicht mehr in die Atmosphäre emittiert.

Dasselbe gilt für die Energieeinsparungen. Laut Gervásio (2008) würden pro 1 kg recyceltem Stahl 5,55 kWh Energie eingespart. Nach Das et al. (2008) würden pro 1 kg recyceltem Aluminium 42,2 kWh Energie eingespart.

Die gefundenen Werte wurden basierend auf der in diesem Artikel vorgestellten Theorie erhalten. Es kann das Vorhandensein verschiedener Legierungen im Fahrzeug auf Stahl- und Aluminiumbasis nachgewiesen werden, so dass die Ergebnisse sowohl in der Menge des emittierten Kohlendioxids als auch in der Energieeinsparung tatsächlich variieren können.

Metalle in geringen Mengen wie Kupfer, Zink und Messing wurden bei der Berechnung der Kohlendioxid-Emissionsreduktion und Energieeinsparung nicht berücksichtigt. Stähle und Aluminium machen den größten Teil der metallischen Masse eines Altfahrzeugs aus und sind die relevantesten Metalle für diese Art von Studie.

5. SCHLUSSFOLGERUNGEN

In diesem Kapitel werden die Schlussfolgerungen des Artikels basierend auf den Ergebnissen aus Kapitel 4 und der Theorie aus Kapitel 2 vorgestellt sowie Vorschläge für zukünftige Arbeiten vorgestellt.

5.1 ERGEBNISSE DER KLASSIFIZIERUNG DER FIAT MAREA VEHICLE 2.4

a) Bei der Klassifizierung der Fahrzeugteile wurde festgestellt, dass das Fahrzeugrecycling geschulte Arbeit und angemessene Ausrüstung erfordert, so dass der Prozess in kurzer Zeit durchgeführt wird, was ihn finanziell rentabel macht. In Brasilien kann das Recycling von Fahrzeugen zu einem wichtigen Beschäftigungsmotor werden, da es im Staatsgebiet eine große Anzahl verlassener Altfahrzeuge gibt, die das Potenzial haben, den Recyclingprozess durchzuführen.

b) Es ist darauf hinzuweisen, dass die meisten teileweise im Fahrzeug gefundenen Teile in anderen Fahrzeugen desselben Modells verwendet werden konnten. Der Motor, der einer Nachbesserung unterzogen wird, könnte wiederverwendet werden. Die Karosserie, einschließlich Türen, Motorhaube, Scheinwerfer und Kofferraumabdeckung, war in gutem Zustand. Auch die Räder, Getriebe systeme und das Aufhängungssystem waren einsetzbar.

c) In einer alltäglichen Situation könnte das Fahrzeug reformiert werden, um wieder benutzt zu werden. Es würde jedoch eine hohe Investition in Teile und Arbeitskräfte für seine Wiederverwendung erfordern. Die beste Option für das zerlegte Fahrzeug wäre der separate Verkauf der meisten seiner Teile.

5.2 VORSCHLÄGE FÜR DIE ZUKÜNFTIGE ARBEIT

a) Bewerten Sie alle Kosten des Fahrzeugrecyclingprozesses. Überprüfen Sie die Arbeits- und Transportkosten während des Recyclingverfahrens. Vergleichen Sie den Wert von Metallteilen vor und nach dem Gießen. Prüfen Sie den Preis aller Teile eines Altfahrzeugs;

b) Führen Sie eine Studie nur mit nichtmetallischen Materialien am Ende ihrer Lebensdauer durch. Bewerten Sie die Möglichkeit, nichtmetallische Gegenstände wie Glas, Kunststoff, Gummi, Schaumstoff und Stoff zu recyceln. Vergleichen Sie Schadstoffemissionen und Energieverbrauch, um durch Recycling nichtmetallische Materialien zu erhalten, aus denen ein Altfahrzeug besteht;

c) Beschreiben Sie den Recyclingprozess für andere Fahrzeuge als Autos, die sich im End-of-Life-Zustand befinden, wie Motorräder, Lastwagen und Fahrräder;

d) Bewertung der Kosten für die Montage einer Kfz-Recyclingwerkstatt, überprüfung, wie lange ein Gewinn aus diesem Geschäftsprojekt erzielt werden kann;

e) Durchführung einer Studie mit dem Ziel, die klassifizierten Metallteile zu verschmelzen, um die Untersuchung der Kohlendioxidemissionen und des Energieverbrauchs durchzuführen, um die in diesem Artikel erzielten Ergebnisse zu validieren. Die aus dem Fahrzeug entnommenen und noch nicht entnommenen Teile werden der Universität für künftige Studien zur Verfügung stehen;

f) eine Werkstatt zu konzipieren, um Studien im Zusammenhang mit der Praxis des Fahrzeugrecyclings mit angemessener Ausrüstung und Arbeiten in einer geschlossenen Umgebung für die Konservierung und Lagerung von Fahrzeugteilen durchzuführen;

g) Vergleichen Sie die Kohlendioxid-Emissionswerte, die nicht mehr durch das Recycling der untersuchten Fahrzeugmetallmaterialien des Fahrzeugs emittiert wurden, mit der Menge an Kohlendioxid, die von demselben Fahrzeug bei der Entladung in einem bestimmten Zeitintervall emittiert würde.

VERWEISE

ABREU, Mônica Cavalcanti Sá de. ALBUQUERQUE, Aline Mota. FREITAS, Ana Rita Pinheiro de. Posicionamento estratégico em resposta às restrições regulatórias de emissões de gases do efeito estufa. Revista de Administração (São Paulo), v. 49, n. 3, ISSN 1984-6142, 2014. Disponível em: http://www.scielo.br/scielo.php?pid=S0080-21072014000300011&script=sci_abstract&tlng=pt. Acesso em: 8 mar. 2021.

AUTOMOTIVA, WS Suspensão. Produtos da WS Suspensão. 2021. Disponível em: https://www.wssuspensaoautomotiva.com.br/assets/fotos-rodas/k15-gl.jpg. Acesso em: 6 mar. 2021.

BASSAM, Jody et al. Recycling of the Changing Automobile and Its Impact on Sustainability. 2011.

BORSARI, Vanderlei. ASSUNÇÃO, João Vicente de. As Emissões de Gases do Efeito Estufa por Veículos Automotores Leves. 2006. Disponível em: http://www3.sp.senac.br/hotsites/blogs/InterfacEHS/wp-content/uploads/2013/08/1_ARTIGO_vol5n2.pdf. Acesso em: 5 mar. 2021.

BRASIL. Confederação Nacional da Indústria. A Indústria do Aço no Brasil. Brasília: CNI, 50 p, 2012. Disponível em: http://arquivos.portaldaindustria.com.br/app/conteudo_24/2012/09/03/191/20121122181146586007o.pdf. Acesso em: 8 mar. 2021.

BRASIL. Confederação Nacional da Indústria. A Sustentabilidade da Indústria Brasileira do Alumínio. Brasília: CNI, 44 p, 2012. Disponível em:

http://arquivos.portaldaindustria.com.br/app/conteudo_24/2012/09/03/191/20121122181146586007o.pdf. Acesso em: 8 mar. 2021.

BRASIL. Ministério da Ciência e Tecnologia. Emissões de Gases de Efeito Estufa nos Processos Industriais – Produção de Metais. Ferro e Aço. Brasília, 2010. Disponível em: https://cetesb.sp.gov.br/inventario-gee-sp/wp-content/uploads/sites/34/2014/04/brasil_mcti_ferro_aco.pdf. Acesso em: 8 mar. 2021.

CASTRO, Daniel E. Reciclagem e Sustentabilidade na Indústria Automobilística. Belo Horizonte, 2012. Disponível em: https://www.jica.go.jp/brazil/portuguese/office/news/2013/c8h0vm00005kn48g-att/c8h0vm00005kn4bu.pdf.Acesso em: 8 mar. 2021.

COSTA, P. G. A Bíblia do Carro. Rio Grande 4×4, 244 p, 2002. Disponível em: http://www.riogrande4x4.com.br/attachments/767_Biblia_do_carro.PDF. Acesso em: 5 mar. 2021.

DAS, Subodh K. et al. Formability Evaluation of Recycle-Friendly Automotive Aluminum Alloys. 2008.

DURANCEAU, Claudia M. SAWYER-BEAULIEU, Susan. Vehicle Recycling, Reuse, and Recovery: Material Disposition from Current End-of-Life Vehicles. 2011.

FABI, Andréa Rodrigues. Comparação do Consumo de Energia e Emissão de CO2 entre Garrafas PET e de Vidro, Utilizando Análise Ambiental de Ciclo de Vida. 2004. 143 f. Dissertação (Mestrado) – Universidade Estadual de Campinas, Faculdade de Engenharia Mecânica, Campinas, 2004. Disponível em: http://repositorio.unicamp.br/bitstream/REPOSIP/264861/1/Fabi_AndreaRodrigues_M.pdf. Acesso em: 5 mar. 2021.

FONTANA, Guilherme. Vendas de veículos novos caem 26% em 2020 e setor tem pior resultado desde 2016. G1 Economia, 5 jan. 2021. Disponível em: https://g1.globo.com/economia/noticia/2021/01/05/vendas-de-veiculos-novos-caem-26percent-em-2020-pior-resultado-desde-2015.ghtml. Acesso em: 8 mar. 2021.

GERVÁSIO, Helena Maria. A Sustentabilidade do Aço e das Estruturas Metálicas. Abcem, 16 p, 2008. Disponível em: https://www.abcem.org.br/construmetal/2008/downloads/PDFs/27_Helena_Gervasio.pdf. Acesso em: 5 mar. 2021.

JODY, B. J. et al. Impact of Recycling Automotive Lightweighting Materials on Sustainability. 2009.

LOMASSO, Alexandre Lourenço et al. Benefícios e desafios na implementação da reciclagem: um estudo de caso no centro mineiro de referência em resíduos (CMRR). 2015.

MASSI, Edson Henrique Gaspar et al. Valoração Ambiental da Reciclagem para a Redução de Emissões de CO². 2019.

MERCADO AVALIA BLOG. Quais são os tipos de carrocerias de carros? E a do seu carro, você sabe? 2017. Disponível em: https://www.mercadoavalia.com.br/blog/wp-content/uploads/2017/11/Carroceria-de-carros.jpg. Acesso em: 8 mar. 2021.

ORFALE JR., Eduardo et al. End-of-Life Vehicle Recycling: Processes, LEGISLATIONS and Benefits. 2016.

PASSOS, Eduardo Romanini dos. Reciclagem de Automóveis. 2013. 58 f. Monografia (Especialização) – Centro Universitário do Instituto Mauá de Tecnologia, São Caetano do Sul, 2013. Disponível em: http://maua.br/files/monografias/completo-reciclagem-automoveis-161657.pdf. Acesso em: 6 mar. 2021.

REGIÃO, Diário da. Sucatas geram R$ 800 mil ao mês para ferros-velhos. Disponível em: <http://www.diariodaregiao.com.br/economia/sucatas-geram-r-800mil-ao-m%C3%AAs-para-ferros-velhos-1.133890>. Acesso em: 12 maio 2017.

REZENDE, Jean Carlos Campos. Projeto e Implementação de um Modelo de Suspensão Automotiva em Bancada de Laboratório. Dissertação (Mestrado). Uberlândia: Universidade Federal de Uberlândia, 166 p, 2007. Disponível em: http://livros01.livrosgratis.com.br/cp050394.pdf. Acesso em: 8 mar. 2021.

SOUSA, Ramile Gomes Uzeda. Quantificação das Emissões de CO2 dos Materiais de Construção. Aço, Areia, Brita, Cerâmica Vermelha e Cimento – Estudo de Caso em Empreendimento Habitacional de Interesse Social. Trabalho de Conclusão de Curso (Bacharel). Cruz das Almas, BA: Universidade do Recôncavo da Bahia, 2013. Disponível em: http://www.repositoriodigital.ufrb.edu.br/bitstream/123456789/809/1/tcc.pdf. Acesso em: 5 mar. 2021.

TILLMANN, Carlos Antonio da Costa. Motores de Combustão Interna e seus Sistemas. Rede e-Tec Brasil, Pelotas: Instituto Federal de Educação, Ciência e Tecnologia; Santa Maria: Universidade Federal de Santa Maria, Colégio Técnico Industrial de Santa Maria, 165 p, 2013. Disponível em: https://conaenge.com.br/wp-content/uploads/2018/05/motores_combustao_interna_e_seus_sistemas-2013.pdf. Acesso em 5 mar. 2021.

ZETTIER, Tobias et al. Evaluation of the Recyclability of Vehicles During the Product Development Phases. 2000.

[1] Maschinenbauingenieur.

[2] Master in Verwaltung, Postgraduierte in Hochschuldidaktik, MBA in Personalmanagement und Unternehmensbildung, Bachelor in Betriebswirtschaftslehre, Technologin in Managementprozessen.

[3] Maschinenbauingenieur.

[4] Maschinenbauingenieur.

Eingereicht: März, 2021.

Genehmigt: Juni 2021.