ARTIGO ORIGINAL

VASCONCELOS, Bianca Dalcim [1], SANTOS, Vilmar Damasceno [2], FELIPPE, Monica Tais Siqueira D’Amelio [3]

VASCONCELOS, Bianca Dalcim. SANTOS, Vilmar Damasceno. FELIPPE, Monica Tais Siqueira D’Amelio. Construção do sistema de hidrociclonagem para separação sólido-líquido. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 11, Vol. 01, pp. 69-91. Novembro de 2019. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-quimica/sistema-de-hidrociclonagem

RESUMO

Os métodos de separação têm grande importância em um ciclo produtivo nas indústrias. O hidrociclone é um equipamento de separação centrífuga cônico-cilíndrico sem partes móveis, indicado para separação sólido-líquido em função do tamanho das partículas dispersas num fluido. O presente trabalho apresenta o desenvolvimento da construção do hidrociclone de família Rietema não convencional denominado hidrociclone filtrante e a montagem do sistema de hidrociclonagem com os demais componentes necessários para seu desempenho. O material sólido utilizado para os testes foi a areia. Este equipamento apresentou eficiência total de 90% em média, isto é, a concentração de sólidos na corrente concentrada foi significativamente mais alta que na corrente diluída. Na corrente de saída da parte inferior underflow, as partículas sólidas apresentaram diâmetro médio de 0,22 mm, cerca de 25% maior que as partículas da corrente superior, overflow, as quais apresentaram diâmetro médio de 0,165 mm, fato este que mostra a efetiva separação de partículas maiores e menores, o que caracteriza o hidrociclone como um equipamento classificador.

Palavras-Chave: Hidrociclone, separação sólido-líquido, eficiência.

1. INTRODUÇÃO

Os métodos de separação são indispensáveis dentro de um ciclo produtivo das indústrias. É comumente difícil identificar um processo em larga escala que não necessite de separação sólido-líquido. Isso devido à necessidade de pureza dos produtos em determinadas etapas, especialmente em indústrias alimentícias, de processamento mineral, químicas, têxtil, petroquímicas, entre outros segmentos (SILVA, 2014; ALMEIDA, 2008; SOCCOL, 2003).

O hidrociclone, também conhecido como cone de separação ou separador centrífugo, é empregado principalmente para separação de suspensões sólido-líquido, porém pode ser utilizado para promover a separação líquido-líquido e gás-líquido (SOCCOL, 2003). Segundo Svarovsky (2000), cada aplicação do hidrociclone têm objetivos particulares e demandam de um projeto e operação do separador em específico para estarem adequados a cada finalidade, embora o princípio do mesmo seja separar a fase dispersa do líquido.

Entre os mecanismos de separação sólido-líquido o hidrociclone destaca-se pela sua versatilidade, por ser simples, de fácil preparação, limpeza, baixo custo de aquisição e manutenção, pelas pequenas dimensões para instalação e simplicidade de operação (SILVA, 2014; ALMEIDA, 2008; CRUZ, 2010). Pode ser utilizado para fins de: Classificação de sólidos por tamanhos; Remoção de sólidos suspensos em um fluído; Circuitos fechados de moagem; Deslamagem de minérios para flotação; Espessamento de lamas; Separação de líquidos imiscíveis de diferentes densidades; Remoção de água de suspensões para fornecer um produto mais concentrado; Clarificação de líquidos; Separação de dispersões líquido-líquido e líquido-gás; Remoção de gases dissolvidos em líquidos (SILVA, 2014; SAMPAIO, OLIVEIRA e SILVA, 2004).

Na indústria química, muitos segmentos necessitam dessas separações supracitadas, o que torna este assunto de suma importância para o engenheiro químico. Nesse cenário, foi realizado o estudo, construção do hidrociclone e montagem do sistema de hidrociclonagem para realização de ensaios com uma solução sólido-líquido (água e areia), para determinar as melhores condições de operação do equipamento e sua eficiência de separação.

1.1 HIDROCICLONE E SEU FUNCIONAMENTO

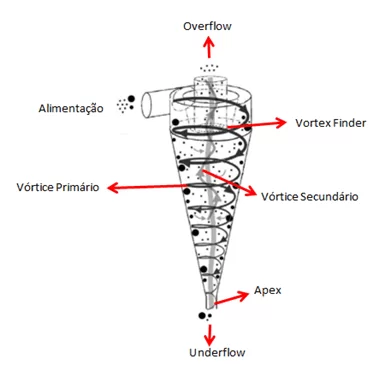

Basicamente, o hidrociclone é composto por uma seção cilíndrica seguida de uma parte cônica, apresentando uma corrente de entrada (alimentação) e duas correntes de saída, uma no topo (overflow) e outra no fundo (underflow). A alimentação é bombeada através de um tubo que entra tangencialmente pela parte superior da seção cilíndrica (Figura 1). A solução realiza um movimento rotacional descendente ao longo do equipamento, chamado de vórtice primário, durante o percurso este movimento gera acelerações centrífugas sobre as partículas e estas são direcionadas para a parede cônica do hidrociclone. As partículas que atingem a parede contêm diâmetros maiores ou são mais densas e as de diâmetros menores ou menos densas são direcionadas para o centro do equipamento (SILVA, 2014; SOCCOL, 2003).

Na região central do hidrociclone ocorre um vórtice ascendente, chamado de vórtice secundário. Isso ocorre devido o escoamento ser invertido na parte inferior do equipamento, pois nesta região ocorre o estrangulamento no apex do cone, fazendo com que o fluxo contendo poucas partículas menores e menos densas sejam arrastadas pelo vórtice secundário e direcionadas para o orifício superior, o vortex finder, com isso a solução diluída sai pela corrente overflow (Figura 1). Como a abertura do apex tem diâmetro relativamente pequeno, somente parte do líquido juntamente com as partículas mais densas e maiores conseguem sair pela corrente underflow, solução concentrada (SOCCOL, 2003).

Figura 1 – Ilustração detalhada do funcionamento do hidrociclone.

1.2 HIDROCICLONE FILTRANTE

Diversas pesquisas relacionadas com o hidrociclone foram realizadas, diferentes configurações geométricas e alterações estruturais foram propostas e, desta forma, idealizou-se o hidrociclone não-convencional, chamado de hidrociclone filtrante, capaz de promover uma elevação na eficiência de separação sólido-líquido, redução de custos operacionais comparado à um hidrociclone clássico com as mesmas dimensões e condições de operação. O hidrociclone filtrante foi patenteado pela Universidade Federal de Uberlândia (FEQUI/UFU) – número da patente: PI0701118-0 (SILVA, 2014).

Tal inventividade propôs a inserção de uma parede permeável a um hidrociclone convencional. Esse ajuste fez com que a seção cilíndrica e a parte cônica porosa se tornassem filtrantes, com isso deu-se origem a um separador inovador. Alguns trabalhos foram realizados e promoveram a comparação entre o hidrociclone convencional e o filtrante. Tais respostas mostraram que a incorporação da parede filtrante diminuiu os custos energéticos, além da diminuição do diâmetro de corte argumentando a maior eficiência do equipamento (ALMEIDA, 2008).

1.3 CLASSIFICAÇÃO DOS HIDROCICLONES

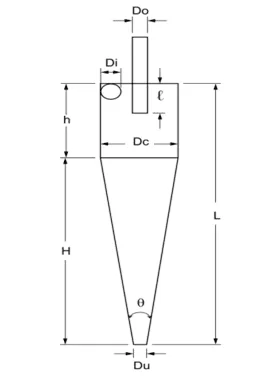

Os hidrociclones são classificados em famílias, cada uma estabelece um grupo específico de dimensões para que esses separadores sejam o mais próximo possível entre si, independente da variação do seu tamanho. Desta forma foi determinada uma concordância estável e exclusiva em suas fundamentais medidas geométricas, como diâmetro da parte cilíndrica e as demais dimensões do equipamento (Figura 2). As relações existentes entre as dimensões geométricas são muito significativas no decorrer da separação, pois estão intimamente ligadas com a capacidade e o poder de classificação destes separadores, com isso é possível adequá-las a determinadas execuções de atividades industriais e ao tamanho das partículas de interesse para separação (VIEIRA, 2006).

É diante da enorme versatilidade oferecida por esses separadores que se encontra uma série relevante em tipos utilizado na indústria e também na área acadêmica (VIEIRA, 2006). Dentre as famílias clássicas podem ser apresentadas as mais utilizadas como exemplo a de Bradley e Rietema (CREMASCO, 2014). As principais ligações geométricas associadas a essas famílias são apresentadas na Tabela 1.

Tabela 1 – Relações geométricas entre algumas famílias clássicas de hidrociclones.

| Famílias | Dc [m] | Di/Dc | Do/Dc | l/Dc | L/Dc | Ângulo |

| Rietema | 0,075 | 0,280 | 0,340 | 0,400 | 5,00 | 20º |

| Bradley | 0,038 | 0,133 | 0,200 | 0,330 | – | 9º |

FONTE: Adaptado CREMASCO, 2014 e VIEIRA, 2006

A Figura 2 mostra o esquema de um hidrociclone convencional com suas principais dimensões geométricas baseadas em Rietema.

Figura 2 – Dimensões geométricas de um hidrociclone convencional.

Sendo: Dc – diâmetro do cilindro; Di – diâmetro do duto de alimentação; Do – diâmetro do duto de overflow; Du – diâmetro do orifício de underflow; L – comprimento total; h – comprimento da seção cilíndrica; H – comprimento do tronco de cone; ℓ – comprimento do vortex finder; θ – ângulo do tronco de cone.

1.4 INFLUÊNCIA DAS VARIÁVEIS GEOMÉTRICAS

Algumas pesquisas foram realizadas por Sampaio, Oliveira e Silva (2004) através de testes unitários de hidrociclonagem, onde ressalta-se a influência dos parâmetros na classificação por hidrociclone, sendo elas:

- Diâmetro do hidrociclone – O diâmetro interno da parte cilíndrica define a capacidade do equipamento. Para se obter uma classificação mais fina precisa-se de um diâmetro pequeno, ou seja, quanto maior for o diâmetro do hidrociclone maior será o diâmetro de corte, porque esses equipamentos promovem às partículas menor aceleração, sendo assim, a força de aceleração não é proporcional ao diâmetro do hidrociclone.

- Diâmetro e altura do vortex finder – O aumento no diâmetro do vortex finder ocasiona o acréscimo no diâmetro de corte de classificação e no percentual de sólidos no overflow. O comprimento do vortex finder deve ser suficiente de modo que fique horizontalmente posicionado abaixo da entrada da alimentação, evitando assim a passagem direta das partículas para o overflow sem passar pela classificação.

- Diâmetro do apex – Com o aumento do diâmetro do apex o diâmetro de classificação diminui, a relação inversa é limitada, pois se houver uma diminuição significativa do diâmetro do apex pode ocorrer o acúmulo do material grosso no cone, aguardando para ser descarregado.

A percentagem de sólidos na alimentação deve ser baixa para que as partículas grossas não enfrentem obstáculos para atravessar a zona de classificação. Com relação a pressão da alimentação, quando há o aumento da pressão, é devido à elevação da velocidade de rotação (rpm) da bomba.

1.5 ESTUDO REFERENCIAL DE HIDROCICLONES

Para o estudo da construção de um hidrociclone é imprescindível saber se ocorre de fato a separação de uma mistura sólido-líquido e como ela está ocorrendo, se é devido à diferença de tamanho entre as partículas ou da densidade por ação das forças de cisalhamento durante a hidrociclonagem. Segundo Salvador, Barrozo e Vieira (2014) pelas condições operacionais e pelos principais resultados experimentais obtidos durante o trabalho realizado, foi possível constatar que as partículas de um concentrado de minério não foram fragmentadas durante o processo de hidrociclonagem, o que indica que a separação foi realizada apenas por diferença de tamanho do material. Através do resultado dos testes de hipóteses verificaram que não houve diferença significativa entre as densidades das correntes de concentrado e diluído do hidrociclone usado para testes. O hidrociclone utilizado para as análises foi o tipo filtrante concentrador que devido a porosidade e permeabilidade do material de construção, confere ao equipamento características diferenciadas de hidrociclones clássicos, possibilitando uma maior eficiência na separação das partículas.

Entre os hidrociclones mais conhecidos está o de geometria Rietema. Baseado em suas dimensões, muitos separadores centrífugos são construídos e utilizados em diversas atividades pelas indústrias em procedimentos que envolvem separação sólido-líquido. Estudos realizados indicaram que o uso de hidrociclones como equipamentos pré-filtrantes para a separação de partículas provenientes dos processamentos erosivos e do assoreamento dos recursos hídricos seria ideal (CRUZ e ZANINI 2010).

Segundo Cruz e Zanini (2010) é preciso apontar a perda de carga ligada ao hidrociclone de geometria Rietema, de modo a avaliar a eficácia em desagregar partículas sólidas existentes na água de irrigação em circunstâncias operacionais distintas, fazendo uso de indicadores de desempenho, eficiência total e a eficiência total reduzida. Para essa determinação foi verificado que a perda de carga medida no hidrociclone teve um grande desenvolvimento com a amplificação da vazão de alimentação, a partir da consideração de que a eficiência total do hidrociclone experimentado aumentou com a extensão da vazão de entrada. O equipamento conjecturado foi eficiente na extração de sólidos presentes no efluente, constituído de água e areia, o que o torna recomendável como pré-filtro em processos de irrigação. A vazão que alimenta o equipamento tem grande peso sobre os resultados que se espera do mesmo para a separação e, consequente eficiência do hidrociclone (CRUZ e ZANINI 2010).

O trabalho de Soccol (2003), teve como objetivo realizar a construção e avaliar quatro hidrociclones, com dimensões iguais, porém variou-se a dimensão dos tubos de alimentação, sendo o tubo do hidrociclone 1 com formato circular e dos hidrociclones 2, 3 e 4 com formato retangular. Com isso obtiveram-se parâmetros de desempenho dos mesmos operando com suspensão de areia e de solo. A alteração do bocal de alimentação para o formato retangular (hidrociclones 2, 3 e 4) não influenciou no aumento da eficiência total dos hidrociclones, e sim no aumento da perda de carga dos mesmos e diminuição da vazão, este também apresentou problemas de entupimento. O hidrociclone 1 com bocal de alimentação circular apresentou eficiência total superior aos demais hidrociclones com bocal retangular, operando sob diferenciais de pressão semelhantes (SOCCOL, 2003).

O poder de separação dos hidrociclones foi superior quando se utilizou suspensão de areia e inferior com suspensão de solo, principalmente no hidrociclone 1, que obteve maiores eficiências totais, a média geral da eficiência total reduzida ET’ foi de 82% em média. Isto mostra o potencial deste equipamento para o uso na pré-filtragem da água utilizada na irrigação (SOCCOL, 2003). Diante de tais estudos e práticas experimentais realizadas por Soccol (2003) verificou-se que a eficiência de um hidrociclone é de grande relevância como referência para o presente projeto. Este trabalho de graduação visou a construção de um hidrociclone para separação sólido-líquido por classificação, ou seja, recuperação de sólidos num equipamento centrífugo e os resultados obtidos no trabalho de Soccol (2003) foram utilizados como referência para criar um protótipo inicial.

2. METODOLOGIA

2.1 CONSTRUÇÃO DO HIDROCICLONE

Com base nas relações geométricas da família clássica Rietema de hidrociclone e o estudo realizado por Soccol (2003), foram determinadas as dimensões do equipamento (Figura 2), conforme mostra a Tabela 2.

Tabela 2 – Dimensões do hidrociclone.

| Dc [mm] | Di [mm] | Do [mm] | Du [mm] | L [mm] | h [mm] | ℓ [mm] | ϴ [mm] |

| 50,0 | 14,0 | 18,0 | 10,0 | 250,0 | 65,0 | 16,0 | 12° |

FONTE: SOCCOL, 2003

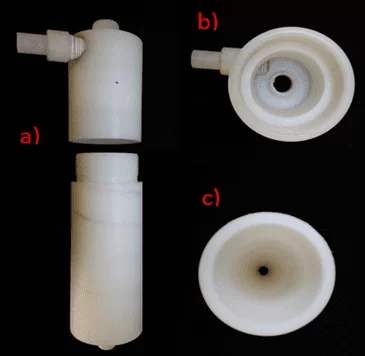

O hidrociclone foi construído inteiramente de Nylon (Figura 3), por usinagem. Este material é resistente ao impacto, à abrasão e durável (ULTIMAKER, 2017).

Figura 3 – a) Seção cilíndrica e cônica do hidrociclone. b) Parte interna da seção cilíndrica. c) Parte interna da seção cônica.

As três peças se conectam por um sistema de rosca, conforme mostra a Figura 3, sem partes móveis. No interior do equipamento foi realizado um acabamento irregular, com o intuito de deixar as paredes das seções cilíndrica e cônica com aspecto mais poroso, para promover melhores resultados de eficiência tornando-o um hidrociclone filtrante.

2.2 SISTEMA DE HIDROCICLONAGEM

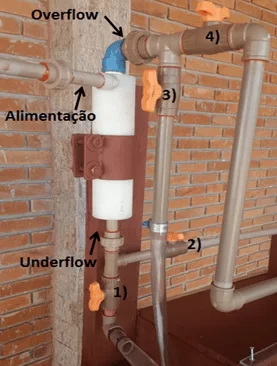

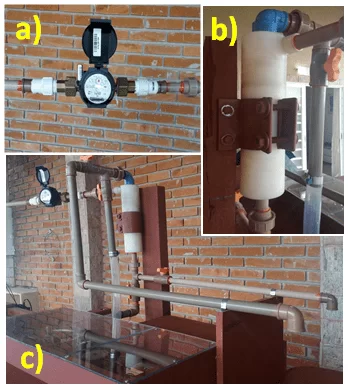

O sistema de hidrociclonagem (Figura 4), em geral, é constituído por uma sustentação de dois cavaletes metálicos, base superior inteiramente de madeira, reservatório de 200L para armazenar a suspensão, um hidrômetro para obtenção da vazão de alimentação, motor elétrico com polia e correia (1/4 cv e velocidade de rotação 1610 rpm) para promover a homogeneização dentro do reservatório com um agitador submersível contendo três pás em acrílico acoplado a uma polia, conjunto motobomba centrífuga (1/4 cv, monofásica, 3460 rpm), hidrociclone e suporte/abraçadeira para o hidrociclone.

Figura 4 – Sistema de Hidrociclonagem.

No sistema em funcionamento, a suspensão de areia em água armazenada no reservatório foi submetida à agitação constante para devida homogeneização, e posterior passagem pela bomba centrífuga, responsável pelo fornecimento de energia à corrente que escoa pela tubulação. O ajuste da vazão desta corrente foi feito por uma válvula gaveta manual, conferida através de um hidrômetro e direcionada para a entrada de alimentação do equipamento. As correntes de saída underflow e overflow eram descarregadas por tubulações com duas válvulas tipo esfera, uma em cada tubulação, o que permitiu que fossem direcionadas de volta ao tanque, para manter um ciclo fechado, ou para a tubulação de retirada de amostras para ensaios (Figura 5).

Figura 5 – 1) Retorno de underflow ao reservatório. 2) Saída de underflow para coleta de amostra. 3) Retorno de overflow ao reservatório. 4) Saída de overflow para coleta de amostra.

2.3 ANÁLISE GRANULOMÉTRICA

Para definir as dimensões das partículas de areia foi realizada a classificação pela distribuição das partículas em peneiras com agitador eletromagnético. Foram pesadas em balança analítica 800 g de areia, destinadas posteriormente para a alimentação no sistema de hidrociclonagem. O material particulado foi colocado na peneira superior, com maior mesh e o equipamento foi ligado. O tempo de classificação foi de 2 minutos com frequência de 15 Hz de agitação. O mesmo foi realizado para as amostras de material particulado coletadas nas saídas de underflow e overflow, para efeitos comparativos.

2.4 COLETA DE AMOSTRAS PARA TESTES

Os testes para a determinação da eficiência do hidrociclone foram realizados promovendo a variação da concentração da solução (Ca) e da vazão de alimentação (Qa).

As concentrações determinadas, inicialmente, foram de 2,77 g/L, 3,88 g/L e 4,44 g/L. Sendo assim, pesaram-se em balança analítica 800 g de areia, essas amostras foram separadas em recipientes com 500, 200 e 100 g, para serem inseridas no reservatório de alimentação. A variação da vazão foi realizada através de uma válvula gaveta manual e verificada através da leitura em um hidrômetro, posicionado na tubulação da alimentação.

Inicialmente promoveu-se a agitação do reservatório de alimentação contendo 180 L de água, em seguida o material particulado foi inserido. Após colocar o sistema em funcionamento e estabilização, coletaram-se as amostras em recipientes separados pelas saídas de underflow e overflow. As amostras coletadas foram submetidas à filtração a vácuo. O material sólido foi levado à estufa a 105°C por 20 minutos e posteriormente realizaram-se as pesagens dos mesmos. O volume de cada filtrado foi anotado.

Para a determinação das vazões das saídas de underflow e overflow, foram utilizados um cronômetro digital com capacidade de 0,01 segundo e um recipiente para coletar o volume em determinado tempo.

2.5 EFICIÊNCIA TOTAL

A Eficiência Total do hidrociclone, com relação a separação, é determinada através da razão entre a massa total de sólidos coletados no concentrado (underflow) e a massa total de sólidos na alimentação, conforme Equação 01.

Onde: ET é a eficiência total, adimensional; Wsa vazão mássica de sólidos na alimentação [kg/s]; Wsu vazão mássica de sólidos no concentrado (underflow) [kg/s].

3. RESULTADOS E DISCUSSÃO

3.1 CONSTRUÇÃO DO SISTEMA DE HIDROCICLONAGEM

Para a condução do trabalho foi estruturado um sistema de hidrociclonagem, em circuito fechado, com os componentes mostrados nas Figuras 6, 7 e 8.

O reservatório possui capacidade para 200 L e foi utilizado para armazenar 180 L da suspensão (alimentação). O eixo contém um agitador submersível com três pás em acrílico, para promover a homogeneização da mistura. As barras metálicas fixadas na vertical impedem que ocorra o derramamento da suspensão durante a agitação e a barra horizontal permite que o agitador promova movimento rotacional em eixo, sem haver movimentação para as laterais (Figura 6).

Figura 6 – a) Reservatório. b) Eixo com agitador e barras metálicas.

O motor elétrico e o conjunto motor-bomba são acionados através de disjuntores (Figura 7-c). O motor elétrico de 1/4 cv e velocidade de rotação 1610 rpm, com polia de 60 mm e correia, está acoplado a uma polia de 200 mm fixada ao eixo do agitador. Foi utilizada uma polia de 200 mm no eixo do agitador para diminuir a velocidade de rotação, devido à alta rotação do motor elétrico, e não ocorrer o derramamento da solução durante a agitação e o efeito centrífuga. O conjunto motor – bomba centrífuga (WEG LR38324, de 1/4 cv e 3460 rpm) promove o fornecimento de energia à mistura que escoa pela tubulação em direção a alimentação no hidrociclone (Figura 7). A maior dificuldade na hidrociclonagem foi o ajuste e estabilização da vazão de alimentação, devido a utilização de uma válvula gaveta para regulagem da mesma, pois essa válvula não é precisa e não realiza um ajuste fino.

Figura 7 – a) Motor com polia e correia. b) Bomba centrífuga. c) Disjuntores do motor/agitador e da bomba centrífuga.

A suspensão da alimentação passa através de um hidrômetro (LAO, 1,5 m³/h) para aferição da vazão de entrada e adiante é direcionada para a entrada da alimentação do equipamento (Figura 8).

Figura 8 – a) Hidrômetro. b) Braçadeira para o hidrociclone. c) Tubulações de saídas e coleta de amostras.

O hidrociclone fica imobilizado por uma abraçadeira regulável. As saídas de underflow e overflow podem ser direcionadas novamente para o reservatório, realizando um ciclo fechado, ou encaminhadas para a coleta das amostras, essa mudança é feita através de válvulas tipo esfera. O manuseio das válvulas das saídas de underflow e overflow facilitaram na coleta de amostras para testes e não houve desperdício da solução durante o tempo de estabilização do sistema após realizar alguma variação, devido a possibilidade de manter o sistema em circuito fechado.

O material utilizado para a construção do hidrociclone foi inteiramente de Nylon (Figura 3), sendo este de fácil manuseio, resistente ao impacto, à abrasão e durável. As três peças se conectam por um sistema de rosca que facilita sua montagem e desmontagem para limpeza ou qualquer ajuste que seja necessário.

A estrutura manteve a estabilidade do processo em geral, o reservatório foi suficiente para armazenar a suspensão, o motor elétrico junto com o agitador promoveu uma homogeneização uniforme da suspensão, sem haver derramamento da solução durante a agitação, o conjunto motor-bomba centrifuga efetuou o escoamento da mistura conforme desejava-se, através do hidrômetro foi possível obter a vazão de alimentação e o hidrociclone teve uma ótima funcionalidade.

3.2 EFICIÊNCIA DO HIDROCICLONE

Foram realizados nove ensaios com variações na concentração de alimentação (Ca) e vazão de alimentação (Qa), conforme dados da Tabela 3. Os valores das vazões foram obtidos através de uma média dos ensaios realizados, denominadas como vazão baixa, intermediária e alta.

Tabela 3 – Concentração e Vazão da Alimentação.

| Concentração da Alimentação (Ca) [g/L] | Vazão da Alimentação (Qa) [L/h] |

| 2,77 | 1621,41 |

| 3,88 | 2083,54 |

| 4,44 | 2334,41 |

FONTE: Próprio Autor.

Os dados obtidos nos ensaios estão apresentados na Tabela 4. A eficiência do hidrociclone foi calculada através da Equação 01.

Tabela 4 – Dados dos ensaios experimentais.

| Ensaio | Qa [L/h] | Qu [L/h] | Qo [L/h] | Ca [g/L] | Co [g/L] | Cu [g/L] | Eficiência |

| 1 | 1386,39 | 594,17 | 792,22 | 2,77 | 0,38 | 5,33 | 94% |

| 2 | 2004,32 | 792,22 | 1212,10 | 2,77 | 0,80 | 12,56 | 94% |

| 3 | 2218,22 | 673,38 | 1544,83 | 2,77 | 1,56 | 4,95 | 75% |

| 4 | 1647,82 | 911,06 | 736,77 | 3,88 | 1,32 | 13,15 | 88% |

| 5 | 1948,87 | 657,54 | 1291,32 | 3,88 | 1,83 | 18,45 | 90% |

| 6 | 2289,52 | 831,83 | 1457,69 | 3,88 | 0,65 | 12,38 | 94% |

| 7 | 1830,03 | 689,23 | 1140,80 | 4,44 | 0,82 | 16,05 | 83% |

| 8 | 2297,44 | 911,06 | 1386,39 | 4,44 | 2,06 | 12,80 | 95% |

| 9 | 2495,50 | 911,06 | 1584,44 | 4,44 | 0,50 | 12,07 | 95% |

FONTE: Próprio Autor.

Onde: Qa – Vazão da Alimentação; Qu – Vazão de Underflow; Qo – Vazão de Overflow; Ca – Concentração da Alimentação; Co – Concentração de Overflow; Cu – Concentração de Underflow.

De acordo com os dados da Tabela 4, pode-se constatar que a concentração de sólidos na corrente de underflow foi significativamente mais alta que a alimentação e a saída de overflow, conforme era esperado já que a saída inferior é denominada concentrada por conter maior quantidade de sólidos e material particulado maior. A eficiência de separação do hidrociclone foi de 90% em média, resultado satisfatório quando comparado com a literatura.

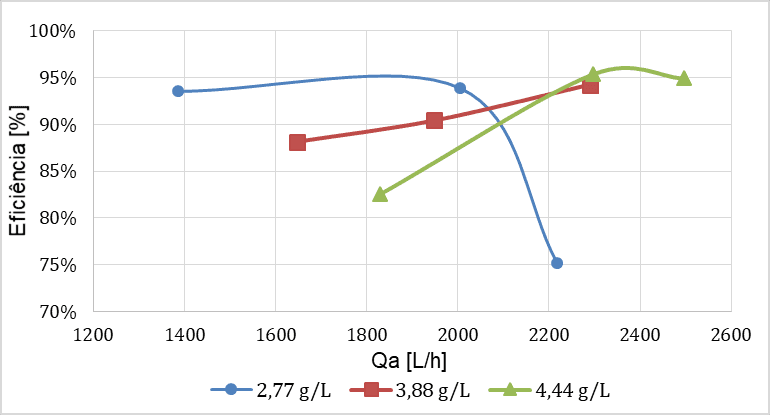

Na Figura 9, pode-se observar que a concentração e a vazão da alimentação (Ca e Qa) têm uma influência significativa na eficiência do equipamento, já que com o aumento de ambas as variáveis a eficiência de separação do hidrociclone aumenta. A queda da curva da concentração de 2,77 g/L indica que há um ponto ótimo na vazão para se trabalhar nesta concentração, próximo de 1900 L/h, e entre 2000 e 2200 L/h a eficiência de separação diminui. O mesmo ocorre na curva da concentração de 4,44 g/L, ao atingir uma vazão de 2300 L/h. Na curva da concentração de 3,88 g/L a vazão não ultrapassa seu ponto ótimo, mantendo sua inclinação sem apresentar a queda. Desta forma, pode-se verificar que para cada concentração existe um ponto ótimo na vazão para se trabalhar e obter uma eficiência significativa.

Figura 9 – Influência das variáveis Qa e Ca na eficiência do hidrociclone.

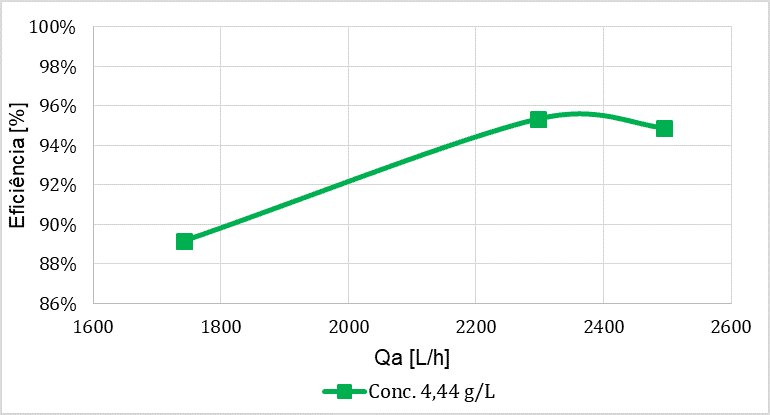

Com relação aos resultados obtidos nos primeiros nove testes, foram realizados mais seis ensaios: três com a maior concentração (4,44 g/L) e variação da vazão (Qa). E outros três com as vazões mantidas em aproximadamente 2300 L/h, as concentrações de alimentação (Ca) variadas (Tabela 5), para avaliar a influência das variáveis Ca, Qa e o desempenho do equipamento.

Tabela 5 – Ensaios para avaliação da influência das variáveis no desempenho do hidrociclone.

| Ensaio | Qa [L/h] | Qu [L/h] | Qo [L/h] | Ca [g/L] | Eficiência |

| 1 | 1742,89 | 974,43 | 768,46 | – | 89% |

| 2 | 2297,44 | 911,06 | 1386,39 | 4,44 | 95% |

| 3 | 2495,50 | 911,06 | 1584,44 | – | 95% |

| 4 | – | 831,83 | 1457,69 | 3,88 | 94% |

| 5 | 2300,00 | 911,06 | 1386,39 | 4,44 | 95% |

| 6 | – | 950,67 | 1505,22 | 2,77 | 96% |

FONTE: Próprio Autor.

Na Figura 10 fica evidente que realmente o hidrociclone manteve o seu comportamento com eficiência de 93% em média nos últimos três testes. Seu melhor desempenho foi com a maior concentração da alimentação, de 4,44 g/L, e maior vazão de alimentação, em média de 2300 L/h. Pode-se observar também que o ponto ótimo da vazão manteve-se o mesmo, cerca de 2300 L/h.

Figura 10 – Influência de Qa na eficiência do hidrociclone com Ca de 4,44 g/L.

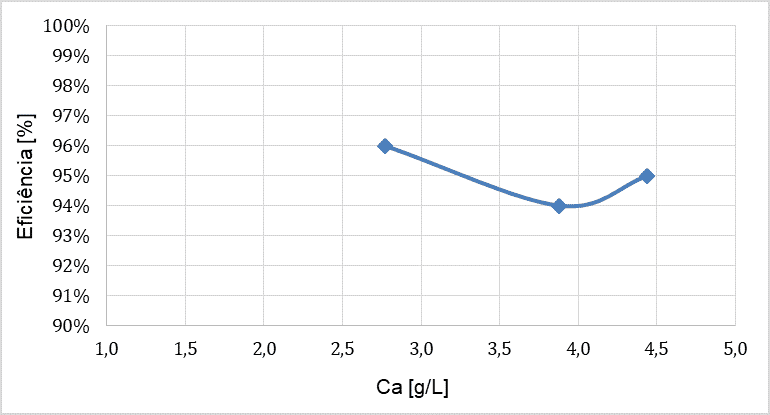

Na Figura 11 nota-se que a concentração apresentou menor influência sobre a eficiência do equipamento, pois manteve-se com eficiência de 94 a 96%, sem variação significativa.

Figura 11 – Influência de Ca na Eficiência do hidrociclone.

O equipamento foi construído com acabamento interno irregular, o que promoveu efeito de porosidade e, assim, caracterizou o hidrociclone como filtrante. As dimensões utilizadas no trabalho de Soccol (2003) são semelhantes às do presente trabalho. Entretanto, o equipamento foi construído com características convencionais e, portanto, apresentou menor eficiência, em média 82%. Isso evidencia que o aprimoramento realizado neste trabalho, com o incremento da porosidade no interior do equipamento, promoveu melhor separação e consequentemente a considerável eficiência de em média 90%.

3.3 ANÁLISE GRANULOMÉTRICA

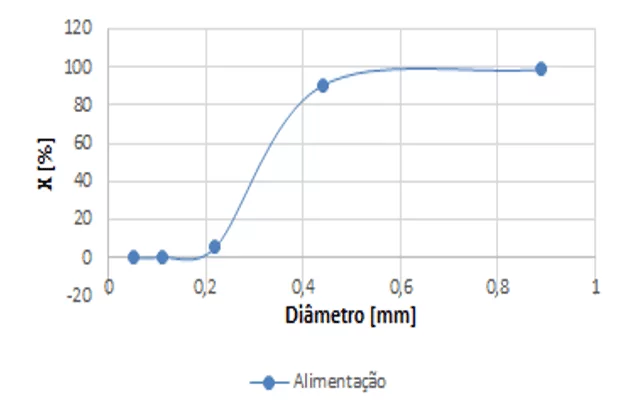

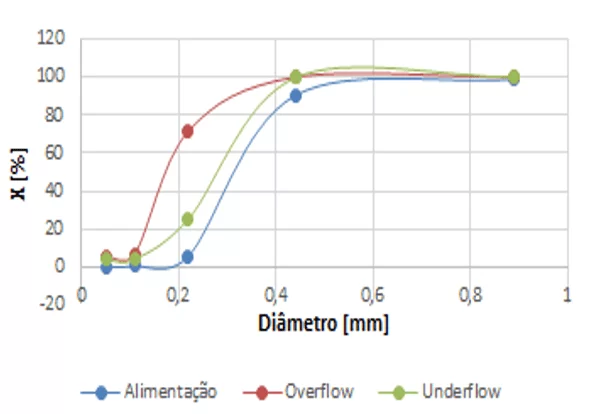

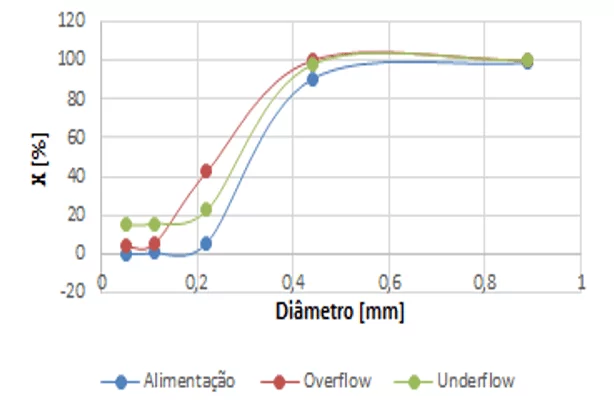

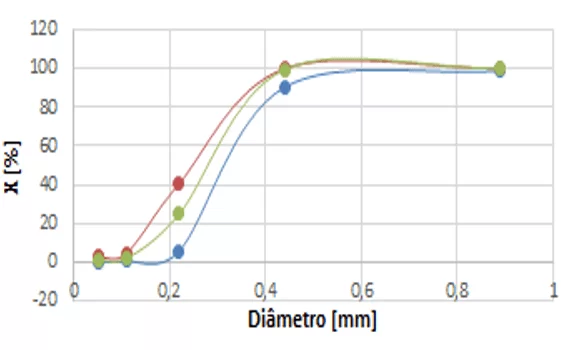

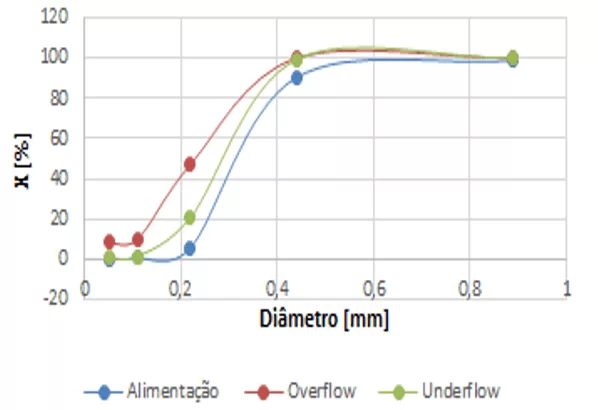

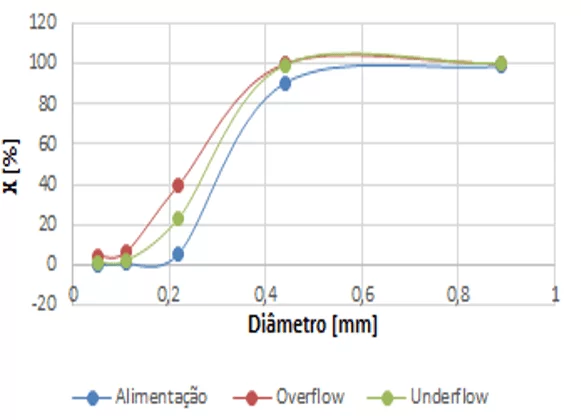

A análise granulométrica foi realizada na suspensão de areia da alimentação e nos sólidos coletados nas saídas de underflow e overflow. Foram coletadas cinco amostras de cada saída para a realização da análise granulométrica, os dados foram tabulados e agrupados em forma de distribuição cumulativa, conforme mostram as Figuras 12,13, 14, 15, 16 e 17.

Figura 12 – Análise Granulométrica da Alimentação.

Figura 13 – Análise Granulométrica do Ensaio 1.

Figura 14 – Análise Granulométrica do Ensaio 2.

Figura 15 – Análise Granulométrica do Ensaio 3.

Figura 16 – Análise Granulométrica do Ensaio 4.

Figura 17 – Análise Granulométrica do Ensaio 5.

Na análise granulométrica da alimentação (Figura 12), percebe-se que a amostra de areia teve seu diâmetro uniforme, média de 0,22 mm, com correspondência a 85% das partículas, sem muita variação. Por meio das curvas apresentadas nas Figuras de 13 a 17, observa-se que não houve grandes diferenças entre os ensaios realizados nas saídas de underflow e overflow, ambos tiveram o mesmo comportamento de separação. Como era esperado, as partículas presentes na saída de overflow apresentaram diâmetro médio menor, 0,165 mm, e na saída de underflow as partículas apresentam em média um diâmetro de 0,22 mm, sendo o material sólido de underflow 25% maior que o de overflow, o que caracterizou o hidrociclone como um equipamento classificador de partículas por tamanho. De acordo com a literatura, as partículas mais grossas são descarregadas pela saída do concentrado e as menores pela saída diluída (SOCCOL, 2003). Apesar dos sólidos inseridos na alimentação apresentarem pouca variabilidade no diâmetro de suas partículas, a análise granulométrica mostra que ocorre a separação mesmo com pouca diferença.

4. CONCLUSÕES

A construção do sistema de hidrociclonagem foi satisfatória, em razão de que todos os componentes utilizados foram adequados para o processamento desejado. A estrutura montada mostrou-se estável para a realização do processo em geral, o motor elétrico e o agitador realizaram a homogeneização uniforme da água e areia, a bomba centrifuga promoveu o escoamento da mistura e com o auxílio do hidrômetro foi possível obter a vazão de alimentação.

Através das análises dos resultados da hidrociclonagem, constatou-se que a concentração de sólidos na corrente de underflow foi significativamente mais alta que na saída de overflow, o que proporcionou uma eficiência média de 90%. O fato de o acabamento interno do equipamento ser irregular, o que o tornou poroso e caracterizando-o como filtrante, pode ter auxiliado na considerável eficiência.

A variação da vazão da alimentação (Qa) foi a variável que apresentou maior influência na eficiência do equipamento, já que com o aumento da mesma a eficiência do hidrociclone aumentou e mostrou-se como ponto ótimo. O melhor desempenho do equipamento foi nas condições com a maior concentração da alimentação, de 4,44 g/L, e com a maior vazão de alimentação em média 2300 L/h. A concentração não mostrou grande influência sobre a eficiência do equipamento, pois manteve-se com eficiência de 94 a 96%, sem variação significativa.

Mediante a análise granulométrica, observou-se que a amostra das partículas de areia da alimentação apresentou um diâmetro médio de 0,22 mm, com pouca variabilidade. As partículas sólidas de underflow tem diâmetro médio de 0,22 mm e de overflow 0,165 mm, sendo as partículas de underflow 25% maiores que a de overflow, o que torna a análise satisfatória, pois de acordo com a literatura as partículas mais grossas são descarregadas pela saída do concentrado e as menores pela saída diluída.

5. REFERÊNCIAS

ALMEIDA, C.A.K. Comportamento do Hidrociclone filtrante frente às modificações no diâmetro de underflow e no tubo de vortex finder. Universidade Federal de Uberlândia, Minas Gerais, 2008.

ANDRADE, V.T. Construção e Avaliação de modelos de hidrociclone para tratamento de água residuária. Universidade Estadual de Campinas, Campinas, São Paulo, 2007.

CREMASCO, M.A. Operações Unitárias em sistemas particulados e fluidomecânicos. 2. ed., Editora Edgard Blücher Ltda, 2014.

CRUZ, O.; ZANINI, J. Eficiência de um hidrociclone de geometria “Rietema” para pré-filtragem de água para irrigação. FCAV/UNESP, Jaboticabal, São Paulo, 2010.

KYRIAKIDIS, Y. N.; SALVADOR, F. F.; BARROZO, M. A. S.; VIEIRA, L. G. M. Avaliação da interação de variáveis geométricas sobre a eficiência de separação, a razão de líquido e o diâmetro de corte reduzido em um hidrociclone otimizado. Congresso Brasileiro de Sistemas Partículas. Universidade Federal de São Carlos, São Paulo, 2015.

RUSHTON. A.S.; WARD, A.S.; HOLDICH, R.G. Solid-liquid filtration and separation technology. 2. ed. Wiley-VCH Verlag GmbH, 2000.

SALVADOR, F.F.; SILVA, N.K.G.; BARROZO, M.A.S.; VIEIRA, L.G.M. Estudo Experimental do tipo de separação de partículas em um hidrociclone concentrador. Universidade Federal de Uberlândia, Faculdade de Engenharia Química, Uberlândia, 2014.

SAMPAIO, J.A.; OLIVEIRA, G.P.; SILVA, A.O. Cap. 7: Ensaios de Classificação em Hidrociclone. CETEM/MCT, 2004.

SILVA, N.K.G. Estudo de otimização da configuração do hidrociclone filtrante. Universidade Federal de Uberlândia, Minas Gerais, 2014. Disponível em <http://mineralis.cetem.gov.br/bitstream/cetem/1035/1/Cap%207%20Hidrociclone.pdf> Acesso em: 13 de mar. 2018.

SOCCOL, O.J. Construção e avaliação de hidrociclone para pré-filtragem da água de irrigação. Piracicaba, São Paulo, 2003.

SVAROVSKY, L. Solid-Liquid Separation. 4. ed. Linacre House, Jordan Hill, Butterworth-Heinemann, 2000. p. 554.

VIEIRA, L. G. M. Otimização dos processos de separação em hidrociclones filtrantes. Tese (Doutorado em Engenharia Química) – Faculdade de Engenharia Química, Universidade Federal de Uberlândia, Uberlândia, 2006.

ULTIMAKER, Nylon. Ficha Técnica Nylon. 2017. Disponível em <https://ultimaker.com/download/67553/TDS%20Nylon%20v3.011-por-PT.pdf>

Acesso em: 21 de ago. 2018

[1] Engenheira Química Pela Universidade São Francisco.

[2] Engenheiro Químico Pela Universidade São Francisco.

[3] Grupo de Pesquisas em Meio Ambiente e Sustentabilidade/ Universidade São Francisco (GPMAS/USF); Pós-doutorado em Ciências Atmosféricas pelo IAG/USP; Doutora em Materiais pelo IPEN/USP; Mestre em Materiais, Engenheira Química pelo IPEN/USP.

Enviado: Julho, 2019.

Aprovado: Novembro, 2019.