ARTIGO ORIGINAL

ARAUJO, Jerdeson Santana [1], CAMBRA, André Luis Pontes [2], COSTA, Renato Fernandes da [3], ROSADO, Everton Cortez [4]

ARAUJO, Jerdeson Santana. Et al. Um estudo sobre gestão de estoque utilizando sistema de gestão integrado. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 07, Ed. 11, Vol. 14, pp. 15-44. Novembro de 2022. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-de-producao/sistema-de-gestao

RESUMO

O trabalho a seguir trata-se de um estudo de caso realizado em uma empresa fabril localizada em Indaiatuba, São Paulo. A fim de proporcionar um controle de estoque de manutenção automatizado, foram propostas melhorias sistemáticas, controle, identificação e organização de peças através da implantação de um sistema de gestão integrado. Tomou-se como questão principal: como um ERP pode auxiliar na gestão e planejamento de estoque de uma empresa de embalagens? E para responder a tal questionamento, foi definido um objetivo geral: descrever um projeto para implementação de um sistema de gestão integrado (ERP) para uma empresa fabril de embalagens, explanando melhorias através da aplicação deste sistema. A partir da análise do contexto da empresa e dos módulos do ERP Protheus, da empresa Totvs, concluiu-se que o sistema possibilitou o uso de dados mais confiáveis, minimizando a perda de insumos, e uma gestão visual mais limpa, para facilitar o uso dos colaboradores, além de criar um ambiente virtual seguro para a empresa.

Palavras-chave: Automatização, Estoque, Gestão de estoques.

1. INTRODUÇÃO

Estoque é a acumulação armazenada de produtos que não serão consumidos imediatamente. De acordo com Slack; Chambers e Johnston (2009), estoque é um tema que exerce papel de suma importância dentro de uma organização, por ser ele que mantém todos os produtos necessários para seu funcionamento, tornando-se essencial em uma gestão eficiente e eficaz.

Partindo do pressuposto geral do conceito de estoque, além do tradicional, há uma dinamicidade de tipos de estoque, no qual se enquadram: matérias-primas, peças de manutenção, materiais administrativos, produtos acabados, produtos semiacabados e abastecimentos variados. É imprescindível que toda empresa tenha um estoque, pois, quando há alta demanda no mercado e a capacidade produtiva não se comporta da maneira esperada, o estoque supre tal necessidade.

A gestão de estoque é fundamental para o bom funcionamento de uma empresa, seja ela de pequeno, médio ou grande porte. Segundo Ballou (2006), o gerenciamento de estoque é o método ambientado onde são acatadas políticas empresariais e da cadeia de suprimentos. De forma reativa ou provocada, estabelece meios de distribuição para atender a demanda dos clientes.

Para otimizar a gestão de estoque, atualmente, muitas empresas vêm buscando implementar um ERP, para obter um controle maior sobre tais insumos, a fim de diminuir perdas, gerando lucro. A implementação do ERP possui muitas vantagens, algumas delas são: obter um controle de estoque capaz de avaliar a entrada e saída de insumos; facilitar a gestão empresarial, analisando técnicas de gestão e buscando estratégias para ajudar a empresa na tomada de decisões; e reduzir custos com perdas de materiais e otimização do trabalho. Assim, se tomou como questão principal: como um ERP pode auxiliar na gestão e planejamento de estoque de uma empresa de embalagens?

Sendo assim, refletindo acerca da questão apontada, foi definido como objetivo principal deste trabalho descrever um projeto para implementação de um sistema de gestão integrado (ERP) para uma empresa fabril de embalagens, explanando melhorias através da aplicação deste sistema. Como objetivos específicos, foram adotados os seguintes: analisar os tipos de estoques; conceituar ferramentas para planejamento de estoques; caracterizar controle de estoque; e propor melhorias através da implementação de uma ferramenta ERP de planejamento de estoque eficiente em uma empresa de embalagens.

O presente estudo descreve tipos de estoques e suas ferramentas com a finalidade de implementá-las em uma empresa de embalagens, cujo processo atual foi considerado passível de erro, arcaico, com má administração do tempo e retrabalho no processo de consulta de peças no almoxarifado.

A fim de atingir um controle de estoque de manutenção automatizado, obteve-se, através de um estudo de caso, propostas de melhorias sistemáticas, controle, identificação e organização de peças através da implantação de um sistema ERP.

As vantagens de obter tal estudo é, através do ERP, promover a transparência de informações sobre como atuar em um estoque que não possui controle de saída de peças a fim de obter as melhorias necessárias para o processo atual, explanando as ferramentas necessárias para uma gestão de estoque de qualidade.

Para o meio acadêmico, o presente estudo traz uma fonte de conhecimento e informações pertinentes para estudiosos do tema. Com relação ao meio específico, pode-se utilizar como passo a passo para implementação de um controle de estoque de peças e melhoria da gestão virtual.

O material utilizado para tal foi inspecionado aplicando a metodologia encontrada no livro Design Science Research (DSR), que é um método usado para o desenvolvimento de uma nova ferramenta para encontrar soluções para problemas reais (DRESCH; LACERDA e ANTUNES JR., 2015). Para o desenvolvimento da pesquisa, os autores do método indicam 12 passos a serem seguidos.

O método aplicado foi desenvolvido a partir desses 12 passos da DSR, adaptados dos propostos por Dresch; Lacerda e Antunes Jr. (2015), que consistem em: 1) identificação do problema; 2) conscientização do problema; 3) revisão sistemática da literatura; 4) identificação dos artefatos e configuração das classes de problemas; 5) proposição de artefatos para resolver problemas específicos; 6) projeto do artefato selecionado; 7) desenvolvimento do artefato; 8) avaliação do artefato; 9) explicitação das aprendizagens; 10) conclusões; 11) generalização para uma classe de problemas; 12) comunicação dos resultados. Tal sequência de detalhamento foi imprescindível para o desenvolvimento da pesquisa.

O programa utilizado na proposta é o sistema ERP Protheus, da empresa Totvs. O Protheus é um sistema de gerenciamento pago, dividido em módulos ajustáveis de acordo com a necessidade da empresa, são eles: financeiro, compras, faturamento, estoque/custos e o módulo de planejamento e controle de produção.

2. METODOLOGIA

2.1 CAMPO DE ESTUDO

O trabalho de campo foi realizado em uma empresa fabril de produção de embalagens localizada no parque industrial da cidade de Indaiatuba, São Paulo. Suas instalações contam com 50.000m², onde exercem sua atividade laboral, e 182 colaboradores, divididos nos setores de recursos humanos, planejamento de manutenção, design, operação de maquinário, empacotamento, manutenção, vendas, supervisão e gerência.

O prédio abriga uma portaria, uma sala de criação de arte, um setor administrativo, uma sala para o setor de RH, uma sala para a onduladeira (principal máquina da produção), uma sala para a caldeira, um refeitório e uma sala para máquinas, além de 6 banheiros.

O local foi definido a partir do contato de um dos autores, que, a partir de um período de estágio, progrediu para o projeto apresentado ao proprietário da empresa e ao supervisor geral da mesma.

2.2 MÉTODOS

No presente trabalho, utilizou-se o estudo de caso, que consiste na pesquisa e/ou abordagem de um assunto a fim de desenvolver métodos e análise de dados. Pode-se considerar que o estudo possui características de aplicação de medidas por meio do conhecimento das descobertas.

A metodologia utilizada foi a da revisão da literatura, ou revisão bibliográfica, que, segundo Brizola e Fantin (2016), é extremamente importante antes de se iniciar uma pesquisa sobre determinada temática, pois pode auxiliar o pesquisador a ver quais produções foram realizadas pela comunidade científica, os caminhos que foram seguidos pelos pesquisadores e quais vieses não abordados em estudos realizados nos últimos anos, permitindo ao pesquisador, além de evitar dissabores, a possibilidade de produzir algo inédito, que certamente muito contribuirá na discussão da temática que esteja pesquisando.

3. REVISÃO BIBLIOGRÁFICA

Na visão de Souza (2000), é possível perceber a importância dos processos de decisão pela utilização de pacotes integrados, de escolha do pacote, sua implementação, e que a utilização de sistemas ERP pode implicar em mudanças na organização, seja em relação à maneira como os processos são executados ou em relação à própria estrutura organizacional. O conhecimento desses elementos pela direção da empresa é fundamental para obter os benefícios que esses sistemas podem oferecer e minimizar as dificuldades relacionadas.

A gestão de estoque tem um papel fundamental dentro das organizações, pois é através dela que temos o controle da quantidade de insumos que a empresa possui. A implementação do ERP possui muitas vantagens, algumas delas são: obter um controle de estoque capaz de avaliar a entrada e saída de insumos; facilitar a gestão empresarial, analisando técnicas de gestão e buscando estratégias para ajudar a empresa na tomada de decisões; e reduzir custos com perdas de materiais e otimização do trabalho.

Segundo Laudon e Laudon (1996), os impactos dos sistemas de informação dependem, em parte, das decisões tomadas pelos dirigentes a seu respeito, pois, afinal de contas, são os dirigentes que decidem que sistemas serão desenvolvidos, o que eles farão, como serão implementados e assim por diante. De certa maneira, são os dirigentes que escolhem os impactos que querem (ou, pelo menos, recebem os impactos que merecem).

3.1 CONCEITO DE ESTOQUE

O estoque é um método de estratégia de uma empresa, que toma a decisão de armazenagem de produtos, para uso por demanda. De acordo com Moreira (1996 apud BORGES; CAMPOS e BORGES, 2010), são considerados estoques os montantes físicos armazenados em local apropriado e sem gerar renda por um determinado período de tempo. São considerados, também, estoques, commodities que aguardam produção e produtos acabados, estocados prontos para serem vendidos para empresas ou direto ao consumidor final.

É utilizado como a garantia que um produto estará disponível no estoque, em relação a demanda que o mesmo possui. Machado (2004) explica que o gerenciamento de estoque é assunto sério, pois, devido a sua grandeza e particularidades, exige total responsabilidade no seu planejamento e manuseio. Má administração e controle de estoque podem afetar de forma brusca o setor financeiro da organização.

3.2 OBJETIVO DO ESTOQUE

Segundo Ballou (1993, p. 204), os estoques possuem uma série de objetivos, como:

Melhorar o nível de serviço, incentivam economias na produção, permitem economia de escala nas compras e no transporte, agem como proteção contra aumentos de preços, protegem a empresa de incertezas na demanda e no tempo de ressuprimento, servem como segurança contra contingências.

Os objetivos da gestão de estoques, segundo Ching (2010), são, essencialmente: planejar o estoque, as quantidades de materiais que entram e saem, as épocas em que ocorrem as entradas e saídas, o tempo que decorre entre essas épocas e os pontos de pedido de materiais.

Ching (2010) acrescenta, ainda, que esses objetivos podem ser atingidos pelo alcance das seguintes funções básicas: fazer o cálculo do estoque mínimo; o cálculo do lote de ressuprimento; o cálculo do estoque máximo; manter atualizada a ficha de estoque; replanejar os dados quando houver razões para modificações; emitir solicitações de compra quando atingir o ponto de ressuprimento; receber o material do fornecedor; identificar e armazenar o material; conservar o material em local adequado; entregar o material mediante requisição; atualizar a ficha de estoque e guardar a documentação de movimentação de material; e organizar e manter o almoxarifado organizado.

3.3 TIPOS DE ESTOQUE

Para obter uma estratégia de gerenciamento de produto através de um acompanhamento de previsão de demanda, evitando perdas, é necessário saber os tipos de estoques e como eles são importantes para implementar uma boa logística, de acordo com a necessidade e o baixo custo que a empresa espera.

Vieira (2009) descreve cinco tipos de estoque: de antecipação ou sazonal, de segurança, de proteção, de ciclo e estoque no canal.

Estoque de antecipação ou sazonal: é o estoque aplicado para produtos com comportamento sazonal de demanda. As empresas não dimensionam os recursos para atender os picos de demanda, e sim procuram manter um ritmo de produção estável em que os estoques são feitos previamente e consumidos durante os períodos de demanda (VIEIRA, 2009).

Estoque de segurança (flutuação): a função do estoque de segurança é proteger a empresa contra imprevistos na demanda (demanda inesperada). Atrasos na entrega de insumos ou aumentos inesperados no consumo podem gerar falta de produtos, e, na maioria das vezes, essas faltas significam perdas reais de vendas (VIEIRA, 2009).

Estoque de proteção: tem como principal finalidade resguardar os estoques de eventuais crises, acidentes, imprevistos, greves, inflação e instabilidades políticas.

Estoque de ciclo ou estoque por tamanho de lote: o estoque de ciclo estabelece pedidos de produção mínima, geralmente com maior quantidade, para saturar a demanda imediata. Tais condições estão ligadas diretamente aos meios de locomoção, abastecimento e mão de obra que está associada ao volume mínimo do lote (VIEIRA, 2009).

Estoque em trânsito (canal): esse tipo de estoque corresponde à movimentação física de materiais e produtos. Materiais ou componentes deslocando-se de uma transportadora até a planta, de um centro de distribuição a outro, de uma fábrica à transportadora, assim como da planta ao consumidor final, são exemplos de estoque em trânsito (VIEIRA, 2009).

3.4 GESTÃO DE ESTOQUE

Para Garcia et al. (2006), a gestão de estoques é uma função fundamental da logística integrada. Uma gestão efetiva de estoques é aquela que garante o nível de serviço desejado com o mínimo custo logístico total.

É de grande importância para qualquer organização ter uma gestão de estoques de qualidade, pois, após uma implementação efetiva da mesma, garante-se uma logística integrada visando redução de custos.

Garcia et al. (2006) explana, ainda, sobre as práticas de gestão de estoques existentes nos dias de hoje nas organizações. Vê-se que estas vão de análises econômicas rebuscadas até regras simplistas sem fundamentação teórica, que podem levar a soluções pouco efetivas. Em alguns casos, empresas que passaram a ver a potencialidade da gestão de estoques e tentaram mudar radicalmente suas práticas obtiveram resultados abaixo da expectativa. Isto se deve ao fato de muitas destas empresas terem tentado implementar soluções benchmark, como modernos sistemas de informação, sem primeiro analisar a adequação das mesmas aos seus ambientes de negócios, além de não verificar se eram cumpridos os pressupostos necessários para o bom funcionamento dessas soluções.

3.4.1 PLANEJAMENTO

Para a obtenção de um bom planejamento de estoque, é necessário se atentar a algumas incertezas, como: tempo de entrega do fornecedor, previsão de demanda, perecibilidade do produto, tempo de reposição, e o principal fator: quais matérias primas oferecem mais vantagens ao serem estocadas? Um dos motivos a serem pensados na hora do planejamento e administração do estoque é sua grande capacidade financeira, que tem poder para dar grandes retornos às empresas, desde que sejam alcançados com eficiência.

3.4.2 DRP

O DRP (Distribution Requirements Planning) é uma ferramenta utilizada para coletar informações relevantes das operações de venda. Através desses dados, se faz a previsão de demanda, planejando o processo de distribuição e, por consequência, organizando a disponibilidade de estoque.

Segundo os registros, a logística de operação do DRP é similar ao do MRP (Material Resource Planning), que é um sistema para calcular materiais e componentes necessários para fabricar um produto, permitindo uma integração natural e consistente, para que a produção seja programada com maior conhecimento dos diferentes estágios do sistema de distribuição física. (LUSTOSA et al., 2008).

Conforme salienta Lustosa et al. (2008), seguem abaixo as principais finalidades do DRP:

Atender com maior precisão de demandas finais específicas de cada mercadoria, em seus respectivos pontos-de-venda, através do planejamento dos instantes e quantidades de ressuprimento em cada um dos elos do sistema de distribuição física;

Otimizar os níveis de estoque ao longo dos elos da cadeia, com efetiva redução do estoque global sem perda do nível de serviço ao consumidor final, ao tratar a demanda de forma dependente por todos os elos entre os pontos de produção e consumo da mercadoria;

Facilitar o planejamento dos sistemas logísticos de distribuição física, proporcionando informações e visibilidade sobre o todo o sistema de distribuição, o que permite economias logísticas significativas, através do melhor planejamento das necessidades de transporte e expedição em função das capacidades logísticas disponíveis.

Gerar informações agregadas de demanda para o planejamento da produção de cada mercadoria, bem como o ajuste do MPS, quando ocorrem alterações da demanda, ou do mix de produtos no ponto-de-venda.

Auxiliar no planejamento necessário à solução de situações específicas, tais como antecipação da produção com limitação de capacidade para atender um período de pico de vendas, ou a uma promoção planejada, ao planejar o encerramento das atividades de um dos elos da cadeia, como um depósito, entre outros.

3.4.3 MRP

O MRP (Material Requirements Planning) é conhecido como “programação para trás” ou backward scheduling, pois calcula, através do produto acabado, as datas em que a produção precisa começar e terminar, quais são as matérias primas necessárias para suprir cada etapa e sua quantidade, de trás para frente.

Seu principal objetivo é planejar as prioridades das etapas de produção, reduzir/controlar o nível de estoque, planejando a capacidade de abastecimento de matéria prima da produção sem desperdício.

Para Heidrich (2005, p. 970), a base filosófica do MRP é “ter materiais certos, no lugar certo e na hora certa”, resultando na diminuição de estoques desnecessários em toda a cadeia produtiva, desde a implantação de pedidos de compra, passando pelo estoque de matéria-prima, produtos em processo e produtos acabados.

De acordo com Davis (2001), indústrias com mais de 10 milhões em vendas anuais, em sua maioria, necessitam de um sistema computadorizado para o controle por causa da velocidade que as empresas devem ter para reagir a constantes mudanças no sistema e do grande volume de materiais, suprimentos e componentes, que são parte de linhas de produtos sempre em expansão. Os benefícios esperados quando as empresas alteram seus sistemas manuais ou computadorizados já existentes para um sistema com a lógica MRP, segundo Davis (2001), são: “Formação de preços mais competitivos, níveis de estoques mais baixos, respostas mais rápidas às demandas do mercado, maior flexibilidade para mudar o programa mestre de produção, custos de setup reduzidos, tempo ocioso reduzido”.

Além disto, o sistema MRP:

Proporciona uma visão prévia aos gerentes da programação planejada, antes dos pedidos serem realmente liberados, diz quando expedir e quando protelar, atrasa ou cancela pedidos, dá maior agilidade em relação às mudanças nas quantidades dos pedidos, ajuda a planejar e visualizar a capacidade produtiva (DAVIS, 2001).

O mesmo autor complementa: “Ao passarem a utilizar sistemas MRP, muitas empresas anunciaram uma redução de até 40 por cento nos investimentos em estoque, aproximadamente”. (DAVIS, 2001).

3.4.4 ERP

O ERP (Enterprise Resource Planning) é uma ferramenta que permite ao gestor uma análise mais precisa, no que diz respeito à tomada de decisões. Tem como objetivo dar suporte às empresas que buscam otimizar processos produtivos.

Além do sistema integrado, em que qualquer colaborador pode ter acesso às informações, arquivos e relatórios, ele também permite inserir a programação da produção e visualizá-la em tempo real, controla a quantidade disponível em estoque, controla a quantidade expedida, entre outros.

Corrêa; Gianesi e Caon (1999) definem ERP como:

Sendo basicamente composto de módulos que atendem a necessidade de informações para apoio a tomada de decisão de outros setores, não apenas aqueles ligados a manufatura: Distribuição física, custos, recebimento fiscal, faturamento, recursos humanos, finanças, contabilidade, todos integrados entre si e com os módulos de manufatura, a partir de uma base de dados única e não redundante.

Segundo Corrêa; Gianesi e Caon (1999), segue abaixo a descrição dos módulos que interagem no sistema ERP, relacionados a uma a operação de Supply Chain Management – SCM:

– Previsões/análises de vendas: auxilia na previsão de vendas da empresa de materiais: lista apoio à manutenção das estruturas de produtos da empresa;

– Programação mestre de produção (MPS): coordena a demanda do mercado com os recursos internos da empresa programando as taxas adequadas de produção de produtos finais;

– Planejamento de materiais (MRP): faz o planejamento das necessidades de materiais;

– Compras: apoia informalmente o processo de suprimentos dentro da empresa;

– Controle de fabricação: um sistema de chão de fábrica, orientado para a melhoria de desempenho, que complementa e aperfeiçoa o sistema integrado de gestão;

– Controle de estoque: apoia a função de controle de inventários;

– Engenharia: apoia a função de engenharia, no que se refere às suas interfaces, com o processo de planejamento e controle das mudanças de engenharia.

– Distribuição física (DRP): gerenciamento de forma integrada da cadeia de distribuição, realizado pelo que denominamos planejamento das necessidades de distribuição;

– Gerenciamento de transportes: apoia a tomada de decisão em relação ao transporte de materiais (CORRÊA; GIANESI e CAON, 1999).

3.4.5 ECR

O ECR (Efficient Consumer Response) é uma estratégia que se baseia na troca de informações relevantes entre fabricantes, varejistas e/ou atacadistas visando oferecer uma oferta de produtos para os clientes. Isso favorece o relacionamento entre ambas as partes, pois a indústria e a distribuidora passam a trabalhar juntas, obtendo trocas de dados relevantes, reduzindo custos e deixando de lado a concorrência, gerando satisfação e impactos positivos ao cliente.

De acordo com Terra (2001, p. 5), o Comitê ECR Brasil é definido como:

Um conjunto de estratégias de produção, comercialização e distribuição de produtos que, com a participação estreita de toda a cadeia de suprimentos, envolvendo, portanto, a indústria, o atacado e o varejo, objetiva racionalizar custos e processos, através de uma série de instrumentos técnicos, tendo como objetivo principal transferir valor ao consumidor final.

Terra (2001) cita, ainda, as quatro ferramentas do ECR: EDI, reposição contínua, gerenciamento de categorias, custo baseado na atividade.

EDI – Electronic Data Interchange: representa a troca automatizada, computador a computador, de informações de negócios estruturadas, entre uma empresa e seus parceiros comerciais, de acordo com um padrão reconhecido internacionalmente. Essa ferramenta visa a diminuição de custos e erros operacionais; aperfeiçoa a checagem de informações e a recepção das mercadorias, reduzindo as devoluções e os custos de frete; melhora os níveis de serviço; e diminui o ciclo do pedido.

Reposição contínua: representa um processo de reposição de mercadorias automático, com base na informação de demanda real. As informações coletadas através da leitura ótica são transmitidas eletronicamente entre computadores das empresas, que repõem continuamente sem estoques, papéis ou perdas.

Gerenciamento de categorias: pode ser conceituado como um processo entre varejista e fornecedor, que consiste em gerenciar categorias como unidades estratégicas de negócios para produzir resultados comerciais melhorados através da concentração de esforços em entregar maior valor ao consumidor.

Custo baseado na atividade: corresponde ao custo financeiro. É um método de rastrear os custos de um negócio ou departamento para as atividades realizadas e de verificar como estas atividades estão relacionadas com a geração de receitas e consumo dos recursos. Avalia o valor que cada atividade agrega para o desempenho do negócio ou departamento.

3.4.6 CONTROLE DE ESTOQUE

Com a finalidade de atribuir melhorias no controle de materiais, nas organizações, surgiu o controle de estoque, substituindo os métodos anteriores de fitas de controles, que, inclusive, nos dias atuais, algumas empresas optam por trabalhar com esse sistema e os julgam eficientes. Com a chegada da tecnologia e da informática, novos sistemas de gerenciamento e estoque vêm ganhando espaço no mercado, substituindo sistemas antigos por tecnológicos. (VIANA, 2000).

Viana (2000) relata, ainda, que não importa o método adotado para controle de estoque, ainda é imprescindível observar movimentações em prática com o intuito de evitar prejuízos ou divergências no inventário.

De acordo com Moreira (2008), há dois pontos principais segundo os quais a gestão de estoques adquire grande importância e merece cuidados especiais: o operacional e o financeiro.

O objetivo do controle de estoque, segundo Martello e Dandaro (2015), além de melhorar e otimizar os processos entra, também, como parte financeira do negócio, pois a gestão de estoque é cara, e, ao mesmo tempo, é impossível que uma empresa obtenha lucro sem um estoque mínimo.

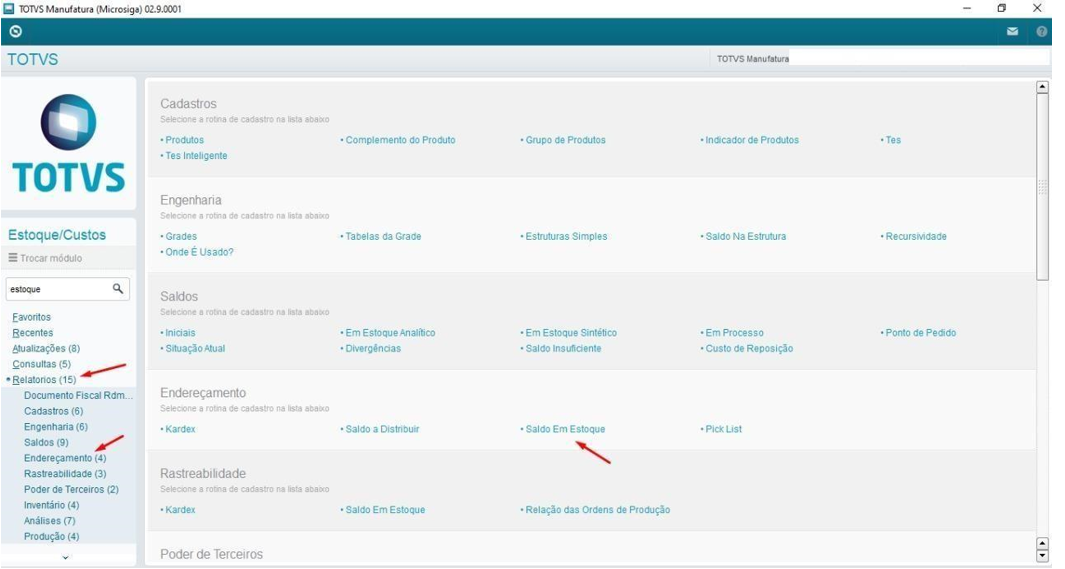

3.5 A EMPRESA Y

O presente estudo de caso apresentará o controle de peças desenvolvido para o planejamento e controle de manutenção (PCM) de uma empresa fabril de caixa de papelão de pequeno porte, que, por motivos de sigilo, será intitulada EMPRESA Y. Até a presente data, a mesma não possui programa para controle virtual ERP, controle de entrada e saída de peças e estoque mínimo.

3.5.1 ANÁLISE DA EMPRESA ATUALMENTE

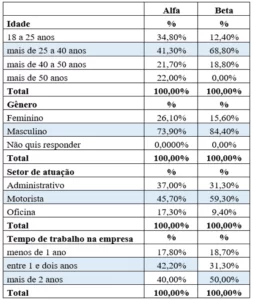

Para dar início a proposta, foi criado um mapa do estado atual da empresa (desenho de processo), que pode ser observado abaixo, na Figura 1, onde serão analisadas possíveis falhas no processo.

Figura 1 – Mapa da situação atual

A empresa possui duas repartições no almoxarifado, uma para PCM e outra para produção. Depois que o colaborador procura fisicamente a peça no almoxarifado do PCM e não acha, há um retrabalho, fazendo-o procurar, também, no almoxarifado da produção. Como não é utilizado um ERP para consulta digital, tal procura torna o processo mais demorado e passível de perda de materiais.

3.5.2 SOFTWARE PROTHEUS – TOTVS

Com a implantação de um ERP na empresa, há um controle de peças, pois todas as informações estão arquivadas digitalmente. A busca por informação é muito mais rápida e eficiente, e, através dela, gera uma organização não só em um setor específico, mas também pode trazer melhorias de informações, feedbacks e conhecimentos aos outros setores da empresa.

Através de um programa ERP chamado Protheus, da empresa Totvs, a seguinte proposta indica o uso e mostrará como um sistema online pode ser eficiente para empresa, diminuindo custos com perdas de peças e gerando relatórios automáticos, havendo, consequentemente, um aumento na produtividade dos funcionários. A seguir, será mostrado o cadastro do produto referente ao estoque de peças de PCM, a inserção da quantidade do mesmo e o relatório final.

Por fim de exemplo, será utilizado o código 007448, referente a um alicate.

Figura 2 – Tela inicial do programa

A Figura 2 mostra a tela inicial. O funcionário precisa informar o usuário e a senha para ter acesso ao sistema, depois clicar em “Entrar”.

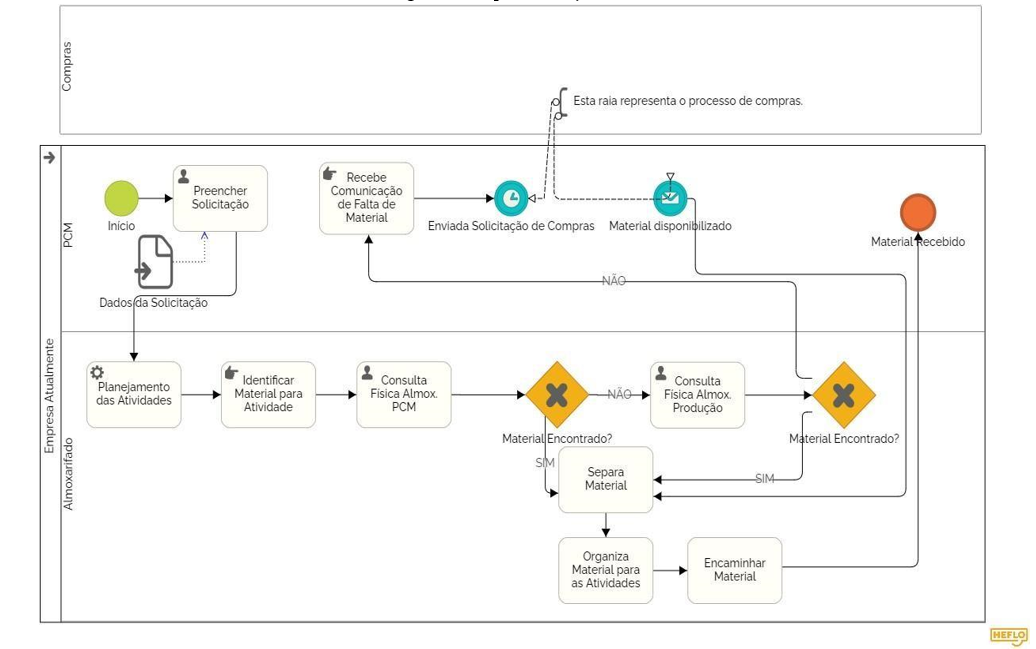

Figura 3 – Escolha do ambiente

Já na Figura 3, ele precisa selecionar o ambiente que deseja, que é o módulo de compras 02, após isso, clicar em “Entrar”. No módulo de compras, o funcionário cadastra o produto.

Figura 4 – Tela inicial de compras

A Figura 4 mostra que, no canto esquerdo, o colaborador deve clicar em “Atualizações”, depois em “Produtos” para abrir a página de atualização de produtos (Figura 5).

Figura 5 – Atualização de produtos

Na Figura 5, o funcionário deve clicar em “Incluir” para adicionar o produto comprado no sistema.

Figura 6 – Atualização de produtos – incluir

Na Figura 6, há uma tela de cadastro que o funcionário deve preencher de acordo com as especificações do produto, como nome, descrição, onde está armazenado, lote, validade, endereço e contato do vendedor, a quantidade do produto, entre outros. Depois de preenchido, deve clicar em “Confirmar”, no canto superior direito da tela.

O exemplo da Figura 6 mostra o código 007448, referente a um alicate.

Figura 7 – Tela inicial de compras 2

A Figura 7 mostra a página inicial de compras (a mesma da Figura 4). Agora, o funcionário deve clicar em “Trocar Módulo”.

Figura 8 – Escolha de ambiente 2

A Figura 8 mostra a mesma tela da Figura 3, porém, agora, deve selecionar o ambiente 04, que é “Estoque/Custos”.

Neste ambiente, o funcionário faz a transferência do produto, de compras para estoque/custos.

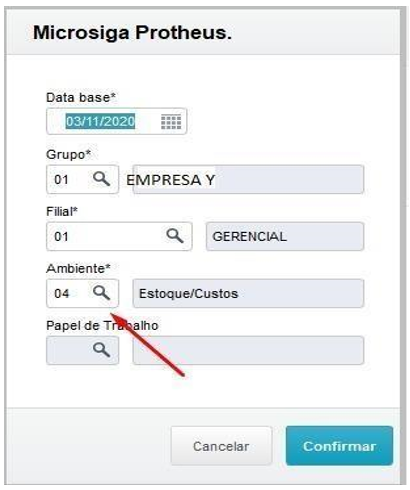

Figura 9 – Tela inicial de estoque-custos

A Figura 9 mostra a tela de estoque/custos. Deve-se clicar no canto esquerdo, em “Atualizações”,” Movimentações” e “Internas”, após isto, clicar no canto superior direito, em “Solicit. Transf.” (Solicitar Transferência, para abrir a página de registro de transferência de materiais.

Figura 10 – Registro de transferência de materiais

Na Figura 10, está a página de registro de transferência de materiais. Deve-se apertar no canto superior esquerdo, em “Incluir”, para transferir o produto para o ambiente de estoque/custos.

Figura 11 – Transferência de produtos – incluir

A Figura 11 mostra a tela de transferência de produtos. O funcionário deve inserir o código 007448, do alicate, como mostra a seta. Aparecerá os dados para transferência, que são os dados inseridos pelo funcionário responsável pelo setor de compras. Após aparecer os dados, deve-se clicar em “Confirmar”, no canto superior direito da tela.

Figura 12 – Tela inicial de estoque/custos 2

Na figura 12, aparece a página inicial de estoque/custos. A transferência já está concluída. Numa situação hipotética, se o funcionário quiser tirar um relatório da peça para informação de quantidade, deve-se clicar no canto esquerdo, em “Relatórios”, “Endereçamento” e “Saldo em Estoque”.

Figura 13 – Posição detalhada do estoque por endereço

A Figura 13 é a página de posição detalhada do estoque por endereço. O funcionário deve escolher o modo como ele quer o relatório. As opções estão no canto superior esquerdo. Suponhamos que ele clique em “Planilhas” (excel), depois disso, deve clicar em “Outras Ações”, que abrirá outra aba (Figura 14).

Figura 14 – Parâmetros

A figura 14 é a aba de “Outras opções”, onde deve inserir o código 007448, do alicate, que é o código que ele deseja saber em relatório. A opção “Situação até?” serve para dizer até qual data o funcionário quer o relatório (quando a peça está inserida há muito tempo no sistema, talvez tenha muita informação, por isso esse filtro tem sua importância). Como não é o caso do exemplo mostrado, deve inserir “ZZ” e clicar em “OK”.

Figura 15 – Relatório final

Na Figura 15, tem-se o relatório final. Através dele, temos as informações que foram inseridas no setor de compras, que são: nome do produto, descrição, onde está armazenado, lote, validade, endereço e contato do vendedor, quantidade do produto requerido (de acordo com a disponibilidade em estoque), entre outros.

Com o relatório final, o responsável pelo almoxarifado tem a informação que precisa para achar a peça que o PCM solicitou com mais rapidez e eficiência.

Analisando tal ferramenta, é possível ver uma melhora significativa no tempo gasto para a localização e quantidade de peças. O mesmo auxilia a empresa a evitar perda de materiais, diminui gastos desnecessários com peças que já estão no estoque e efetiva a organização no setor.

Este relatório é imprescindível para a melhoria do processo, não só para o responsável do almoxarifado, mas também para os outros setores que têm acesso a todas as informações contidas no programa.

4. ANÁLISE E RESULTADOS

De acordo com o mapa, através da consulta virtual, foi possível otimizar o processo, excluindo uma segunda revisão em outro setor (como mostrou o mapa sem a melhoria). Com a implementação do sistema ERP, o colaborador precisa somente fazer uma consulta virtual para identificar o modelo da peça, lote, quantidade e local em que a mesma está.

Caso não haja material em estoque, o colaborador abre uma solicitação para o setor de compras, e assim que o material é disponibilizado, a próxima etapa do processo acontece normalmente. Através desse estudo, podemos observar que foi possível diminuir o tempo do processo e obter uma melhora na qualidade, além de aumentar a rastreabilidade dos processos que estão sendo executados dentro da empresa.

Com a implantação da ferramenta, os padrões de qualidade da empresa foram elevados,

o que traz maior confiança de seus clientes e parceiros. A empresa passou a ter mais efetividade da mão de obra e maior controle logístico, o que melhora automaticamente a questão de prazos de entrega.

A empresa teve um alto ganho tecnológico com a implantação de tal ferramenta, já que ela possui inteligência artificial, segue padrões e normas brasileiras e pode ser atualizada com frequência.

Figura 16 – Mapa da situação futura

Na figura 16, podemos analisar o fluxograma futuro da empresa, onde, de forma rápida e fácil, os pedidos chegam e são processados, passando por etapas onde é possível identificar e evitar gargalos na produção. Esses processos trazem segurança e garantem que o produto final seja entregue ao cliente com muita qualidade e no prazo solicitado.

5. CONSIDERAÇÕES FINAIS

Analisando o presente estudo, foi possível verificar que os objetivos foram alcançados. É sabido que, nos dias atuais, a busca por conhecimento e a otimização de processos são necessárias, portanto, obter uma gestão de estoque de qualidade é imprescindível para o bom funcionamento de qualquer empresa.

Retomando à questão norteadora da pesquisa: um ERP pode auxiliar na gestão e planejamento de estoque de uma empresa de embalagens através da implementação de ferramentas de planejamento de estoque, onde é possível alcançar padrões de qualidade do processo, melhoria na logística, organização empresarial e, consequentemente, minimizar custos com perda de material, matéria prima e insumos. Uma dessas ferramentas foi utilizada no presente estudo, e demonstrou ser capaz de desenvolver melhorias em todos os processos, fazendo que eles se relacionem simultaneamente, tornando-os mais eficientes. O ERP é uma ferramenta de sistema integrado que permite ao gestor uma análise mais precisa no que diz respeito à tomada de decisões. Seu objetivo é dar suporte às empresas que buscam otimizar processos produtivos.

O modelo de ERP utilizado para resolver o problema estudado (Protheus – Totvs) possibilitou o uso de dados mais confiáveis, minimizando a perda de insumos, e uma gestão visual mais limpa, para facilitar o uso dos colaboradores, além de criar um ambiente virtual seguro para a empresa.

REFERÊNCIAS

BALLOU, R. H. Logística empresarial: transportes, administração de materiais e distribuição física. São Paulo: Atlas S.A. 1993.

BALLOU, R. H. Gerenciamento da cadeia de suprimentos: planejamento, organização e logística empresarial. Tradução por Elias Pereira. 5ª ed. Porto Alegre: Bookman, 2006.

BORGES, T. C.; CAMPOS, M. S.; BORGES, E. C. Implantação de um sistema para o controle de estoques em uma gráfica/editora de uma universidade. Revista Eletrônica Produção & Engenharia, v. 3, n. 1, p. 236-247, 2010.

BRIZOLA, J.; FANTIN, N. Revisão da literatura e revisão sistemática da literatura. Revista de Educação do Vale do Arinos – RELVA, v. 3, n. 2, p. 23-39, 2016.

CHING, H. Y. Gestão de estoques na cadeia logística integrada. 4ª ed. São Paulo: Atlas S.A., 2010.

CORRÊA, H. L.; GIANESI, I. G. N.; CAON, M. Planejamento, programação e controle da produção – MRP/MRPII. São Paulo: Atlas, 1999.

DAVIS, M. M. Fundamentos da administração da produção. Porto Alegre: Bookman Editora, 2001.

DRESCH, A.; LACERDA, D. P.; ANTUNES JR., J. A. V. Design science research: método de pesquisa para o avanço da ciência e tecnologia. Porto Alegre: Bookman Editora, 2015.

GARCIA, E. et al. Gestão de estoques: otimizando a logística e a cadeia de suprimentos. Rio de Janeiro: E-Papers Serviços Editoriais, 2006.

HEIDRICH, P. H. L. Contribuição do MRP na gestão estratégica da manufatura. In: II Simpósio de Excelência em Gestão e Tecnologia–SEGeT, p. 969-977, 2005.

LAUDON, K. C.; LAUDON, J. P. Management of information systems: a contemporary perspective. New York: MacMillan, 1996.

LUSTOSA, L. et al. Planejamento e controle de produção. Rio de Janeiro: Elsevier, 2008.

MACHADO, J. R. Administração de finanças empresariais. 2ª ed. Rio de Janeiro: Qualitymark, 2004.

MARTELLO, L. L.; DANDARO, F. Planejamento e controle de estoques nas organizações. Revista Gestão Industrial, v. 11, n. 2, 2015.

MOREIRA, D. A. Administração da produção e operações. 2ª ed. São Paulo: Cengage Learning, 2008.

SLACK, N.; CHAMBERS, S.; JOHNSTON, R. Administração da produção. 3ª ed. São Paulo: Atlas S.A., 2009.

SOUZA, C. A. Sistemas integrados de gestão empresarial: estudos de caso de implementação de sistemas ERP. 2000. 253f. Dissertação (Mestrado em Administração) – Universidade de São Paulo, São Paulo, SP, 2000.

TERRA, Eduardo. Manual do Curso de Gestão Comercial: ECR – Efficient Consumer Response e Gerenciamento de Categorias. Ministrado para COOP. USP/Provar, 2001.

VIANA, J. J. Administração de materiais. São Paulo: Atlas, 2000.

VIEIRA, H. F. Gestão de estoques e operações industriais. Paraná: IESDE Brasil S. A., 2009.

[1] Graduando em Engenharia de Produção. ORCID:0000-0001-8160-3927.

[2] Graduando em Engenharia de Produção. ORCID:0000-0002-9870-2515.

[3] Graduando em Engenharia de Produção.

[4] Orientador. ORCID: 0000-0002-4672-0439.

Enviado: Setembro, 2022.

Aprovado: Novembro, 2022.