ARTIGO ORIGINAL

FARIAS, Marcelo Martins [1], FARIAS, Luciano Costa de [2], FARIAS, Celestina Lima de Rezende [3]

FARIAS, Marcelo Martins. FARIAS, Luciano Costa de. FARIAS, Celestina Lima de Rezende. Influência do gesso no tempo de pega do clínquer. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 07, Ed. 02, Vol. 03, pp. 05-24. Fevereiro de 2022. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-civil/influencia-do-gesso

RESUMO

O Cimento Portland é composto principalmente por clínquer e gesso, podendo haver a adição de algumas substâncias como: materiais pozolânicos, escórias de alto forno e outros materiais carbonáticos. O gesso é uma substância obrigatória presente no Cimento Portland, pois ele é o responsável por retardar a pega do clínquer, de modo a proporcionar mais tempo para que a argamassa ou concreto seja preparado, transportado e aplicado no local desejado. Sendo assim o presente estudo busca responder a seguinte questão: quanto à substituição de gesso influência no tempo de pega do cimento? Além disso, se busca verificar qual o valor de substituição para que o cimento esteja dentro dos parâmetros de tempo de início e fim de pega estabelecido pela NBR – 16697/2018. O objetivo geral deste trabalho é estudar a influência do sulfato de cálcio (gesso) no tempo de início e fim de pega do Cimento Portland comum sem a presença de adição, no caso o CP I (constituído de clínquer com gesso). A metodologia utilizada se baseou na aplicação das normas NBR NM 43 e 65 de 2003, onde estas oferecem os parâmetros para o ensaio de análise dos tempos de início e fim de pega do cimento; sendo assim se faz necessário primeiro definir a pasta de consistência normal do cimento de acordo com a NBR NM 43/2003, para em seguida ser dado início ao ensaio de tempo de pega, seguindo os parâmetros estabelecidos pela NBR NM 65/2003; onde este ensaio será capaz de fornecer os resultados sobre os tempos de início e fim de pega para cada valor de substituição do clínquer por gesso. Nos resultados foi possível se avaliar que a cada 1% de substituição de gesso, o tempo de início de pega aumentou em média 12 minutos e o fim de pega aumentou em média 40 minutos. Deste modo, foi possível concluir que com 5% de substituição do clínquer o valor do final de pega foi maior que o dobro sem nenhuma substituição e, com 9%, o tempo foi 291% maior do que o de referência.

Palavras-chave: Clínquer, Gesso, Tempo de Pega.

1. INTRODUÇÃO

O concreto é o segundo material mais consumido no mundo, de modo a perder somente para a água (PEDROSO, 2009). Para a confecção do concreto se torna necessário o uso de diferentes materiais, sendo o mais importante o Cimento Portland. Este é composto principalmente por clínquer e gesso, podendo haver a adição de algumas substâncias como: materiais pozolânicos, escórias de alto forno e outros materiais carbonáticos.

Segundo Metha; Monteiro (2008) e Neville (2016), a substituição de clínquer por gesso é feita para que o produto final que é o cimento tenha um retardamento no seu início de pega, de modo que o mesmo permaneça trabalhável por pelo menos uma hora, já que se sabe que sem essa adição de gesso, o cimento teria o seu tempo de pega em poucos minutos, algo em torno de 15 minutos, e isto inviabilizaria o seu uso para concretos e argamassas em geral. Para Metha; Monteiro (2008) a substituição é de 3% a 5%, mas Neville (2016) coloca que esta não passa de 3,5% da massa total de clínquer, somente em alguns casos que ela pode ultrapassar esse teor e chegar a um valor de 4%.

As indústrias produzem diferentes tipos de cimento, cujos mesmos possuem porcentagens diferentes de substituição de gesso de modo a se adequar às necessidades de quem irá utilizá-lo.

Sendo assim, o presente trabalho busca responder a seguinte questão norteadora: o quanto a substituição de gesso influência no tempo de pega do cimento? Além disto, se busca verificar qual o valor de substituição para que o cimento esteja dentro dos parâmetros de tempo de início e fim de pega estabelecido pela NBR – 16697/2018. E o objetivo geral deste trabalho é estudar a influência do sulfato de cálcio (gesso) no tempo de início e fim de pega do Cimento Portland comum sem a presença de adição, no caso o CP I (constituído de clínquer com gesso).

Deste modo a metodologia utilizada para verificação das propriedades de tempo de pega do cimento ocorrerá de acordo com as normas NBR NM 43 e NBR NM 65 de 2003. Onde a primeira etapa consiste em preparar a pasta de consistência normal de cimento, de acordo com a NBR NM 43/2003, após ser encontrado o valor de água para a pasta. Dá-se início a segunda etapa, esta consiste na preparação de várias amostras, cada uma com uma porcentagem diferente de gesso, onde o objetivo é avaliar o tempo de início e fim de pega de cada amostra de acordo com a NBR NM 65/2003.

2. MATERIAIS E MÉTODOS

2.1 CLÍNQUER

O material de partida para fabricação do clínquer Portland deve conter em sua composição química óxidos principais que são: CaO, SiO2, Al2O3 e o Fe2O3, onde raramente esses componentes em proporções adequadas e em uma única rocha. O calcário (75% a 80%) e a argila (20% a 25%) são as matérias-primas comuns do clínquer.

Os clínqueres são nódulos de 5 a 25 mm de diâmetro de material sinterizado, produzido quando uma mistura de matérias-primas de calcário, argila, minério de ferro e alumina de composição pré-determinada é aquecida em altas temperaturas em um forno rotativo que alcança a temperatura de 1450 a 1550ºC. (MEHTA; MONTEIRO, 2008).

Em forma de pó, depois de moído, tem a característica de reagir quimicamente com a ação da água, endurecendo e adquirindo elevada resistência mecânica. Dessa forma, o clínquer é o principal componente do cimento Portland.

O clínquer foi doado pela empresa CIBRASA – Cimentos do Brasil S/A, oriunda da cidade de Capanema no estado do Pará, no Nordeste Paraense. A amostra foi retirada do Grupo Nassau, citado acima, conforme ilustrado na figura 1, no dia 04 de dezembro de 2018, com características químicas conforme dados fornecidos pela própria empresa, apresentados na tabela 1.

Figura 1: (a) Entrada da empresa CIBRASA (b) Planta Industrial da CIBRASA Rodovia BR 316, nº 158 – Bairro: São José. Capanema – Pará

Tabela 1: Composição química do Clínquer, dia 04/12/2018.

| Densidade Aparente | PERDA AO FOGO | SiO2 | Al2O3 | Fe2O3 | CaO | MgO | SO3 | RESÍDUO INSOLÚVEL | CaO LIVRE |

| g/L | % | % | % | % | % | % | % | % | % |

| 1.445 | 0,47 | 20,1 | 4,75 | 3,9 | 66,58 | 3,77 | 0,58 | 0,2 | 1,67 |

| F.S.C. | M.S. | M.A. | C3S | C2S | C3A | C4AF | CaSO4 | FASE LÍQUIDA |

| – | – | – | % | % | % | % | % | % |

| 101,02 | 2,3 | 1,22 | 73,84 | 1,35 | 5,99 | 11,87 | 0,99 | 27,47 |

Fonte: CIBRASA – Cimentos do Brasil S/A

No laboratório de Mineração do Instituto federal do Pará (IFPA), campus Belém, o clínquer passou por um processo de moagem a seco no moinho de bolas metálicas da marca MATOLI, modelo 070M016, esse tipo de moagem é largamente utilizado para a redução do tamanho das partículas de um material, pois a granulometria do clínquer é o fator mais importante quando adicionada a mistura com gesso.

A realização do processo de moagem foi executada com base na aplicação feita por Pouey (2006), onde foi empregada a proporção de 5 kg de bolas para 1 kg do material a ser moído. A quantidade de bolas foi dividida em 2/3 de bolas pequenas e 1/3 de bolas grandes, visto que as bolas menores possuem maior potencial de moagem.

O tempo de moagem fora estabelecido em 3 horas (180 minutos), com esse tempo conseguimos uma eficiência de moagem de 85% suficiente para obter a granulometria desejada, isto é, diâmetro igual ou menor que ao do cimento (POUEY, 2006), passante na peneira 0,075mm. Em 4 horas de moagem, a eficiência passou dos 90%, mas não fora utilizado neste trabalho, pois utilizávamos o tempo para o moinho esfriar e assim não comprometer o equipamento.

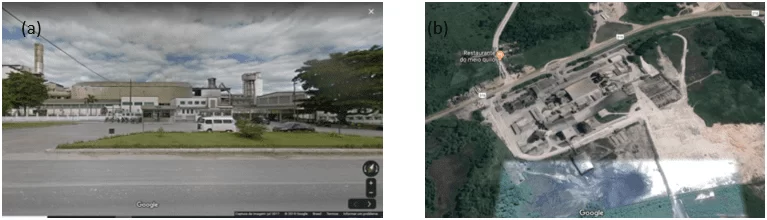

As características físicas analisadas depois do processo de moagem foram à distribuição granulométrica, ensaiadas no Instituto de Geologia da Universidade Federal do Pará no equipamento ANALYSETTE 22 MicroTec plus, da amostra passante na peneira 0,075mm, conforme apresentado na figura 2 e massa específica com valor de 3,17kg/dm³, ensaios realizados de acordo com a NBR – NM – 23 de 2001, no laboratório de Engenharia Civil da Universidade Federal do Pará.

Figura 2: Distribuição granulométrica do clínquer

2.2 GESSO

Empregado usualmente como sinônimo de “gipsita” ou “gipso”, o gesso indica o produto industrial calcinado a 125-180ºC, quando a gipsita é esmagada e calcinada ela perde água formando o gesso.

A gipsita, é o mineral em seu estado natural, em sua composição química é um sulfato de cálcio di-hidratado (CaSO4.2H2O), cristaliza-se no sistema monoclínico, a dureza varia de 1,5 a 3 e a densidade relativa é 2,32, não sendo um mineral de elevado peso específico.

O gesso é um aglomerante aéreo (endurece quando exposto ao ar), proveniente da gipsita, como única matéria prima, esse material caracteriza-se pela sua forte reação exotérmica.

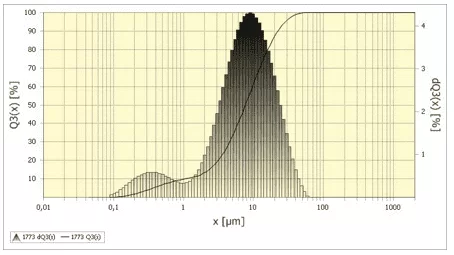

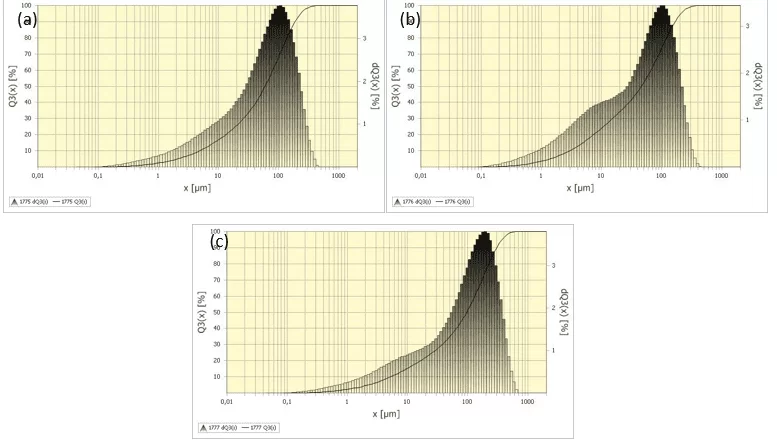

Dada as principais características do gesso, o gesso foi abastado pela mesma empresa que forneceu o clínquer (CIBRASA – Cimentos do Brasil S/A), para sua utilização à gipsita foi levada ao laboratório OPA – Oficina de Preparação de Amostra, no Instituto de Geologia da Universidade Federal do Pará. Após a britagem (diminuição do tamanho) do material, o gesso fora levado ao Instituto Federal do Pará, campus Belém, onde no moinho de bolas metálicas da marca MATOLI, modelo 070M016, empregou-se a mesma proporção de bolas para moagem do clínquer, divididas também na mesma razão. Sendo assim, avaliou-se sua distribuição granulométrica por granulometria a laser, em tempos de moagem diferentes, pois não fora conseguido realizar o peneiramento (separação) do material, como apresentado na figura 3.

Como mostrado na figura 4, utilizamos o tempo de moagem de 30 minutos, tempo necessário para obtenção da granulometria para utilização na mistura do clínquer.

Figura 3: (a) Gesso moído passante na 0,075mm, (b) detalhe do material fino, aglomerado, sem condições de peneiramento.

2.3 PASTA DE CLÍNQUER E GESSO

Após se obter os dois materiais na mesma granulometria foram dados início ao processo para determinar a quantidade de água a ser utilizada na produção das amostras, segundo a NBR – NM – 43 (2003), através de tentativas e sua exatidão deve ser de 0,5 g.

Neste experimento a primeira amostra se constituiu de 100% clínquer, deste modo foi feito uma pasta de 500 g de clínquer com a quantidade de água ainda a ser definida. Para obtermos a quantidade da massa de água foi primeiramente necessário determinar a consistência normal da pasta de clínquer, esta consistência foi determinada através do item 6.3 da NBR – NM – 43 (2003).

Após determinado a quantidade da massa de água que foi de 112g, foi feito o cálculo da porcentagem de água, segundo o item 7 da NBR – NM – 43 (2003). Neste item a norma nos coloca a seguinte equação para a obtenção da porcentagem de água.

Onde:

A que é a porcentagem de água a ser utilizada.

ma que é a massa de água que deve ser utilizada para a obtenção da consistência normal da pasta de clínquer, esta deve estar expressa em gramas (g).

mc que é a massa de clínquer utilizada no ensaio, também deve estar em (g).

Sendo assim o valor da porcentagem de água obtido neste ensaio foi de 22,4%. Em seguida foi feito uma amostra de referência com 100% clínquer para o ensaio de determinação do tempo de pega.

A segunda amostra foi feita com uma substituição de 1% no valor total do clínquer, deste modo à pasta passou a ser constituída de 495 g de clínquer e 5 g de gesso. Os dois materiais foram colocados em um recipiente de metal para serem primeiramente misturados a seco para que se obtivesse uma melhor homogeneização dos mesmos, como mostra a figura 5, e depois foi acrescentado 112 g de água, a quantidade de água será a mesma para todas as amostras.

Figura 5: Clínquer e gesso sendo homogeneizados manualmente.

Todas as pastas ensaiadas apresentaram certa quantidade de água em sua superfície, de modo que em certo momento do experimento formou-se uma camada de pasta bem fina que acabou por se separar do restante da pasta dentro do molde, conforme a figura. 6.

Figura 6: Separação de pequenas placas de pasta do resto do molde.

A tabela 2 apresenta a relação de massa utilizada para determinação do tempo de início e fim de pega de acordo com a NBR – NM – 65 (2003).

Tabela 2: Massa da mistura para determinação de início e fim de pega.

| Materiais (g) | REF | Substituição 1% | Substituição 2% | Substituição 3% |

| Clínquer | 500 | 495 | 490 | 485 |

| Gesso | 0 | 5 | 10 | 15 |

| Água | 112 | 112 | 112 | 112 |

| Materiais (g) | REF | Substituição 4% | Substituição 5% | Substituição 6% |

| Clínquer | 500 | 480 | 475 | 470 |

| Gesso | 0 | 20 | 25 | 30 |

| Água | 112 | 112 | 112 | 112 |

| Materiais (g) | REF | Substituição 7% | Substituição 8% | Substituição 9% |

| Clínquer | 500 | 465 | 460 | 455 |

| Gesso | 0 | 35 | 40 | 45 |

| Água | 112 | 112 | 112 | 112 |

Fonte: Elaborado pelos Autores, 2019.

3. RESULTADOS E DISCUSSÕES

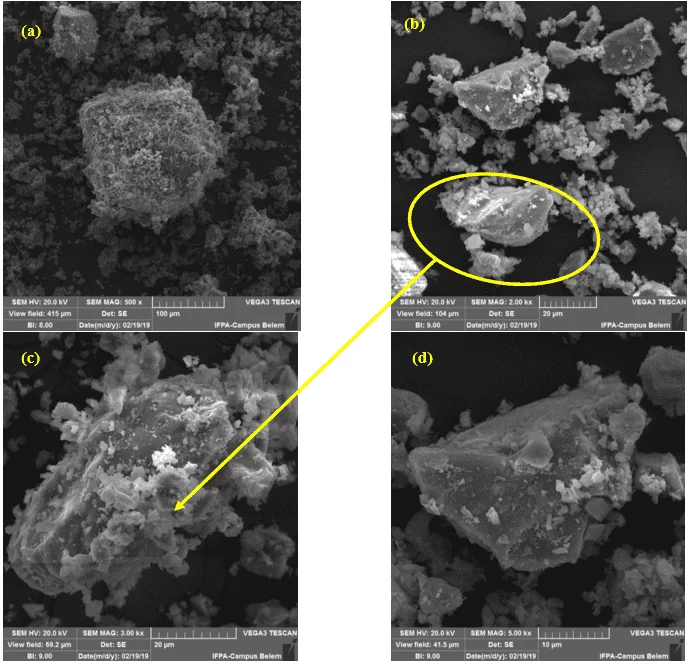

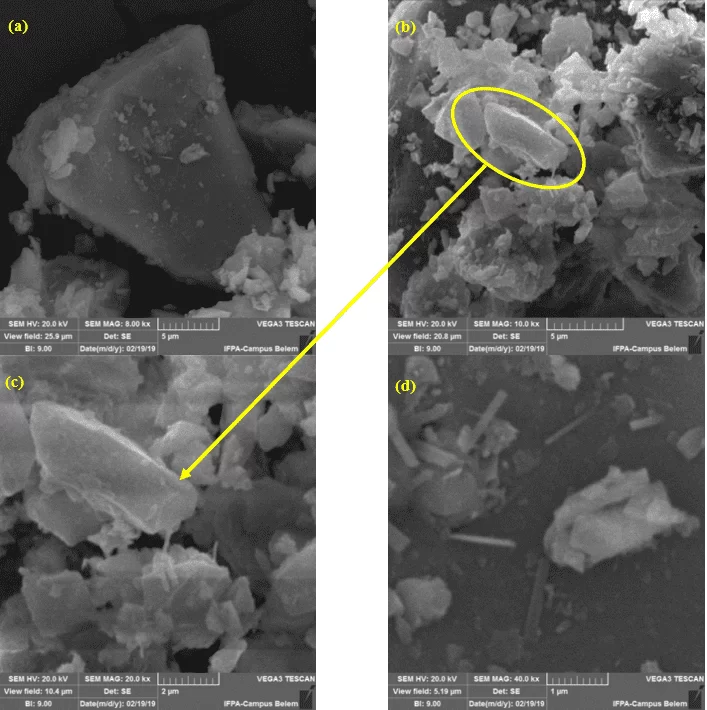

As análises do MEV (microscópio eletrônico de varredura) e EDS (espectrometria de energia dispersiva de raios x) permitiram observar a morfologia dos materiais utilizados nos ensaios experimentais da produção da argamassa, além de uma identificação dos componentes químicos presentes nas amostras. Primeiramente realizou-se uma varredura num nível de observação para visualizar a imagem como um todo. Seguidamente, a varredura deu-se através do aumento do grau de observação. As figuras 7 e 8, foram realizadas no equipamento Microscópio Eletrônico de Varredura (MEV), modelo VEGA 3 LMU da TESCAN, no laboratório do Instituto Federal do Pará, campus Belém.

Figura 7: (a) Cristais de alita e belita no interior 20kV/ 500x (b) seleção de cristais de alita e belita 20kV/2kx, (c) Detalhes do cristal de alita com uma cavidade, provocado pela bola do moinho (d) Detalhes da belita.

Figura 8: (a) Cristal de alita 20kV/ 8kx (b) seleção de cristais de belita 20kV/20kx, (c) Detalhes do cristal de belita, (d) fase intersticial 40kx.

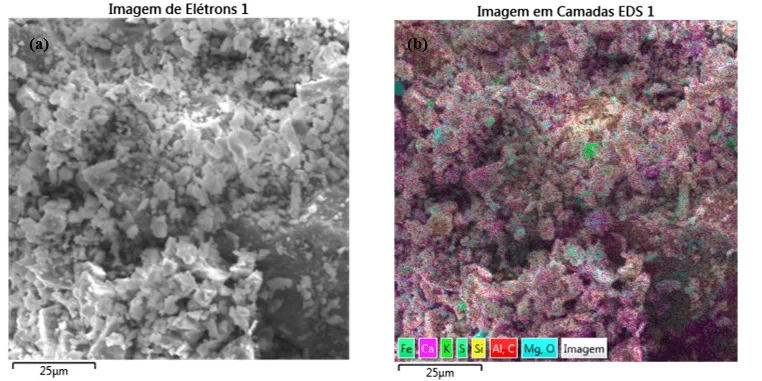

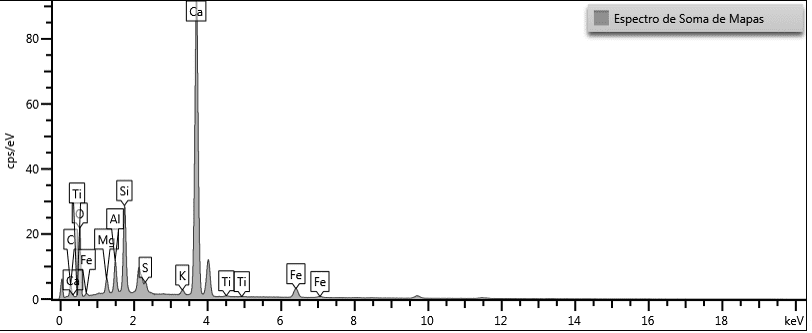

Para especificar os elementos químicos constituintes utilizou-se do recurso de espectrometria de energia dispersiva de raio x (EDS), pelo SISTEMA DE MICRO-ANÁLISE – EDS, modelo AZTec Energy X-Act, resolução 129eV, marca Oxford, também, no laboratório do Instituto Federal do Pará, campus Belém.

Análise feita de EDS, com resolução de 2kx apresentada na figura 9, com sua composição química na figura 10.

Figura 9: (a) imagens de Elétrons do clínquer, (b) Imagens EDS em camadas do clínquer.

Figura 10: Espectro do clínquer, da imagem EDS apresentado na figura 8.

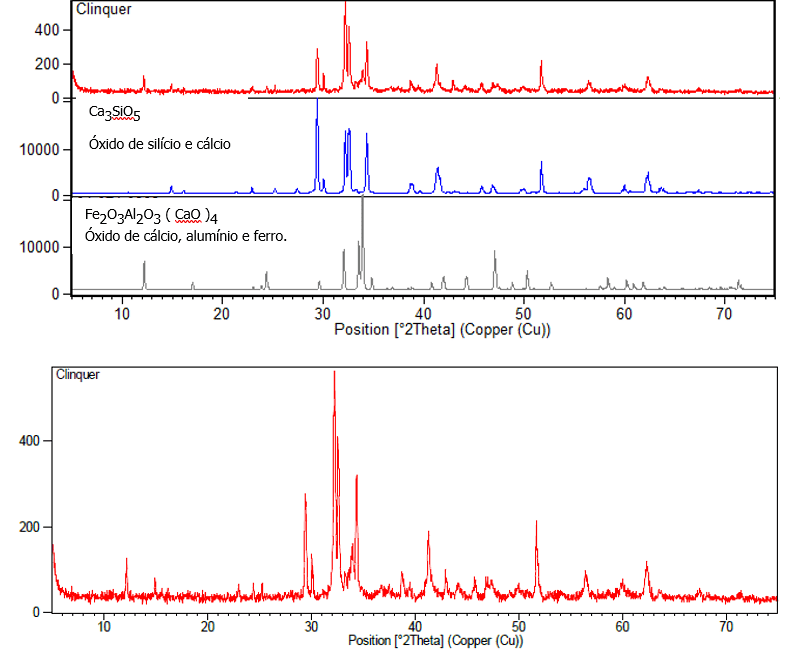

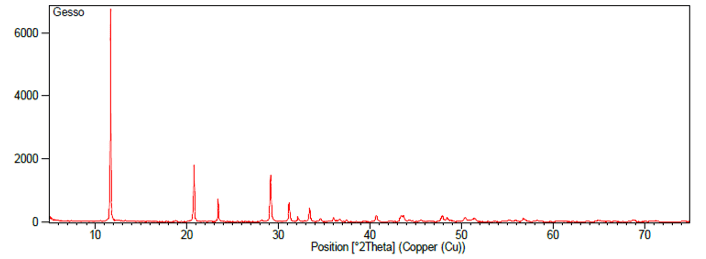

A difração de raios X permite a determinação da composição mineralógica dos sólidos cristalinos existentes no material. É um ensaio de caracterização mineralógica que analisa qualitativamente os minerais presentes. A caracterização mineralógica dos materiais, foram obtidos através da Difração de Raios X (DRX), para determinação da estrutura cristalina, conduzida em equipamento marca BRUKER – modelo D2 Phaser, com anodo de radiação cobre (Cu) Kα, λ 1,54184 Å, com detector Lynxeye (1D mode). Com voltagem de 30 kV e corrente de 10mA, uma potência de 300w. Fazendo uma varredura 5 a 75º Ɵ – 2Ɵ, há um passo de 0,02 e tempo de passo de 0,2 pelo método do pó, realizados no Laboratório de Mineralogia, Geoquímica e Aplicações – LAMIGA do Instituto de Geociências da Universidade Federal do Pará.

Na figura 11, apresenta o difratograma do clínquer, com principais minerais encontrados, Óxido de silício e cálcio, sendo 85% da amostra, no sistema cristalino monoclínico, com densidade de 3,15 g/cm³, característica do cimento Portland e o Óxido de cálcio, alumínio e ferro, com 15%, no sistema cristalino ortorrômbico.

Figura 11: Espectros de Raio X do Clínquer com seus Minerais.

Figura 12: Espectros de Raio X do Gesso, sulfato de cálcio hidratado, Ca( SO4 )( H2O )2

3.1 ANÁLISES DA INFLUÊNCIA DA SUBSTITUIÇÃO DO GESSO PELO CLÍNQUER

Para realização dessa análise foi realizada a identificação do início e fim de pega de acordo com a NBR – NM – 65 (2003), sendo os resultados apresentados na tabela 3.

Tabela 3: Tempo de início e fim de pega, da substituição do clínquer pelo gesso.

| AMOSTRAS | INÍCIO (h:min) | FIM (h:min) |

| REF | 02:27 | 03:42 |

| 99% | 02:49 | 04:15 |

| 98% | 03:22 | 05:28 |

| 97% | 03:26 | 05:34 |

| 96% | 03:29 | 06:20 |

| AMOSTRAS | INÍCIO (h:min) | FIM (h:min) |

| 95% | 03:50 | 07:47 |

| 94% | 03:55 | 08:37 |

| 93% | 04:05 | 09:09 |

| 92% | 04:10 | 09:19 |

| 91% | 04:22 | 10:49 |

Fonte: Elaborado pelos Autores, 2019.

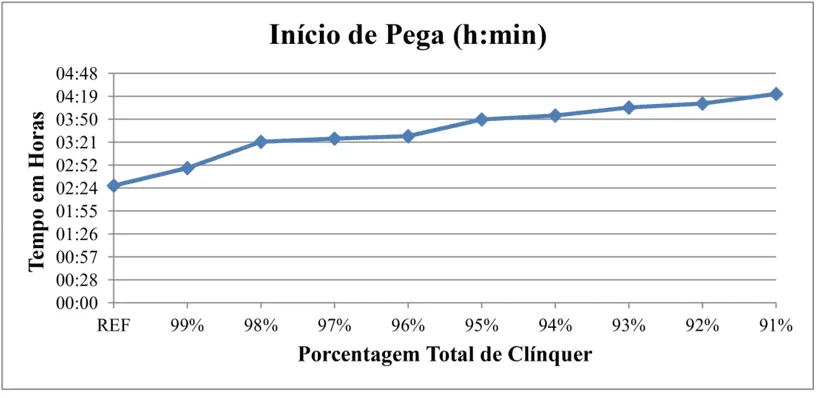

A figura 13 apresenta o gráfico com o início de pega de cada amostra sendo estas comparadas com a amostra de referência, o tempo mostrado nos gráficos se encontra como fração de hora.

Figura 13: Gráfico com início de pega das amostras.

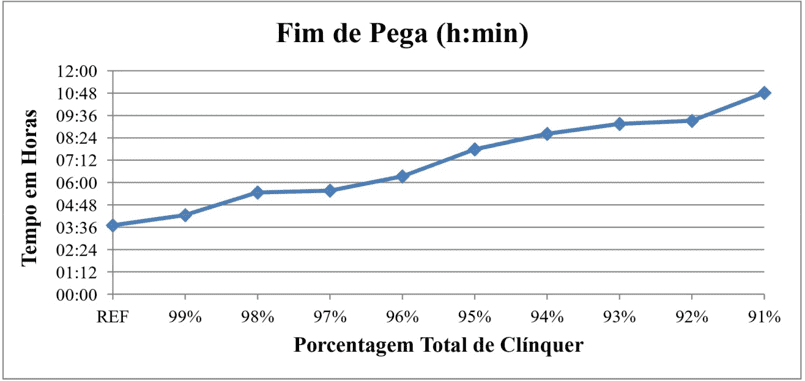

A figura 14 apresenta o gráfico com o fim de pega de cada amostra, sendo estas comparadas com a amostra de referência, o tempo mostrado nos gráficos se encontra como fração de hora.

Figura 14: Gráfico com fim de pega das amostras.

Com os dois gráficos de início e fim de pega foi possível se verificar que quanto maior a quantidade de gesso inserida na mistura de clínquer e água, maior foi o tempo para que a pasta entrasse em seu processo de pega, de modo a confirmar que o gesso age como retardador de pega na mistura de cimento.

4. CONCLUSÃO

Este trabalho teve como objetivo estudar a influência do sulfato de cálcio no tempo de início e fim de pega do Cimento Portland comum sem adição – CP I (clínquer mais gesso). Além de se responder a seguinte pergunta: quanto à substituição de gesso influência no tempo de pega do cimento? Portanto, de acordo com o estudo apresentado, concluímos:

a)Sobre a caracterização dos materiais, tamanho e forma das partículas.

- A moagem reduziu sensivelmente o volume do resíduo e dos materiais utilizados no ensaio, tornando-os de fácil manejo e com adequabilidade para utilização como substituição na composição do cimento.

- Para cada material tem uma curva específica de moagem, característica da dureza do material. Para o gesso o tempo de moagem foi de 30 minutos, por apresentar uma dureza baixa. Para o clínquer o tempo de moagem foi de 3 horas, visto que este apresenta um grau de dureza maior que o gesso.

- O gesso por apresentar uma clivagem perfeita, característica morfológica de lamelas, causou uma grande dificuldade de retirada do equipamento, por ficar aglutinado na borda e de difícil separação, fato, também, que dificultou o seu peneiramento, sendo adotados tempos de moagem diferentes e análise granulométrica a laser para caracterizar o tempo necessário para atender o material passante na peneira de 0,075mm.

- Com as massas específicas dos materiais, clínquer 3,17 kg/dm3, gesso 1,41 kg/dm3, observou-se que os materiais utilizados como aglomerantes apresentam valores próximos ao do cimento de 3,15 kg/dm3.

- Para o gesso a composição química é de sulfato de cálcio hidratado, portanto com concentrações altíssimas de S (enxofre) e Ca (cálcio), demonstrado no EDS.

- A difração de raio-X, configurou o clínquer e o gesso como uma estrutura cristalina.

b) Sobre o ensaio da pasta de consistência normal e o ensaio de início e fim de pega

- O tempo de início de pega da amostra de referência, constituída por 100% de clínquer, foi de 2 horas e 27 minutos este tempo é muito superior ao tempo estimado nas literaturas existentes, visto que nas literaturas o tempo de início de pega normal é estimado em aproximadamente 60 minutos, esse aumento de tempo identificado na amostra deve-se provavelmente ao fato de que o clínquer já deveria estar com alguma porcentagem de gesso em sua composição.

- No início de pega notou-se que a cada 1% de substituição de clínquer o tempo de início de pega variou de 3 a 33 minutos. Sendo que a menor variação de tempo ocorreu entre as amostras de 3% e 4% de substituição e a maior variação ocorreu entre as amostras de 1% e 2% de substituição. Ademais, para todas as substituições houve um aumento de variação do início de pega no valor máximo de 01 h: 55 min. E em média 12 minutos a cada 1% de substituição.

- No fim de pega para cada 1% de substituição de clínquer identificamos um aumento no final da pega em média de 40 minutos, sendo que as amostras de 3% e de 8% de substituição o aumento do tempo de fim de pega variou de 6 a 10 minutos, com um total de aumento no fim de pega de 07 h: 07 min, para todas as substituições.

Com este trabalho foi possível verificar que com 5% de substituição do clínquer o valor do tempo de final de pega foi maior que o dobro sem nenhuma substituição e com 9% o tempo foi 291% maior do que o de referência.

Com este trabalho podemos identificar que para o clínquer estudado, de forma a se alcançar os parâmetros de tempo de início e fim de pega estabelecido pela NBR – 16697/2018, a substituição deve ser realizada entre 4% e 5% analisando pelo fim de pega, já que seu início já se passava de 1 hora para todas as amostras.

REFERÊNCIAS

ABNT, ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 23: Cimento Portland e outros materiais em pó – Determinação da massa específica. Rio de Janeiro, 2001.

ABNT, ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 43: Cimento Portland – Determinação da pasta de consistência normal. Rio de Janeiro, 2003.

ABNT, ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR NM 65: Cimento Portland – Determinação do tempo de pega. Rio de Janeiro, 2003.

FARIAS, M. M. Escória de Alto Forno como substituição parcial ao Cimento Portland. Dissertação de Mestrado. Universidade Federal do Pará. Belém, 2019.

MEHTA, P. Kumar; MONTEIRO, Paulo J. M. Concreto: Microestrutura, Propriedades e Materiais. 3ª Edição. São Paulo: IBRACON, 2008.

NEVILLE, A.M. Propriedades do Concreto. 5ª Edição. Porto Alegre: BOOKMAN EDITORA LTDA, 2016.

PEDROSO, Fábio Luís. Concreto: As origens e a evolução do material construtivo mais usado pelo homem. In: Concreto e Construção, São Paulo, ano XXXVII, N° 53, p. 14-19, 2009.

POUEY, M. T. F. Beneficiamento da cinza de casca de arroz residual com vistas à produção de cimento composto e/ou pozolânico. Tese. Escola de Engenharia. Universidade Federal do Rio Grande do Sul. Porto Alegre, 2006.

[1] Doutorando em Engenharia Civil; Mestre em Engenharia Civil; Especialista em Docência para Educação Profissional, Científica e Tecnológica; Especialista em Gestão Ambiental e Graduado em Engenharia Civil. ORCID: 0000-0002-9773-4099

[2] Estudante de Graduação em Engenharia Civil; Técnico em Edificações. ORCID: 0000-0002-2821-8875

[3] Especialista em Docência para Educação Profissional, Científica e Tecnológica; Especialista em Gestão, Consultoria, Auditoria e Perícia Ambiental e Graduada em Engenharia Civil. ORCID: 0000-0002-6936-4297

Enviado: Agosto, 2021.

Aprovado: Fevereiro, 2022.