ARTIGO ORIGINAL

RODRIGUES, Alex Lopes [1], FERREIRA, Edson Andrade [2]

RODRIGUES, Alex Lopes. Aproveitamento do RCD (resíduos de tijolo cerâmico) para fabricação de artefatos de concreto. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 05, Vol. 01, pp. 137-156 Maio de 2019. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-civil/residuos-de-tijolo-ceramico

RESUMO

A pesquisa buscou estudar os resíduos gerados na Indústria da construção de tijolos cerâmicos que é uma fonte de degradação ambiental. Na construção civil, são produzidos grandes volumes de resíduos conhecidos como RCD (Resíduos de Construção e Demolição), no caso do trabalho de pesquisa, voltado para os resíduos de tijolo de cerâmica no município de Iranduba em geral, não reutilizados. O problema destes rejeitos de construção não termina com a captação, isto é, na coleta. A disposição inadequada deste resíduo gera inúmeros problemas dentre os quais fere o código de obras, causa poluição do solo e de fontes de água, acarretando problemas ambientais. Outra problemática é a utilização de agregado natural como areia, brita e seixo na produção de artefatos de concreto gerando pressão sobre os recursos naturais. Este trabalho visou o estudo da aplicação destes resíduos de tijolo de cerâmica. O mesmo foi aplicado em substituição aos agregados naturais para confecção de artefatos. O estudo buscou comparar os rejeitos dos resíduos de tijolo de cerâmica com o agregado de origem natural, com isto foram confeccionadas amostras para comparações. No final deste trabalho foi obtido um produto viável tecnicamente e de forma sustentável, sendo uma alternativa para a questão da problemática ambiental mencionada.

Palavra-Chave: Resíduos, Agregados, RCD.

INTRODUÇÃO

A crise ambiental global tem origem em nosso modelo de desenvolvimento. Pode-se dizer que as modificações, do ambiente natural terrestre, datam de mais ou menos 100 mil anos, época em que o homem conseguiu dominar o fogo. Se no começo as transformações eram irrisórias, elas foram ganhando força ao longo do tempo, a partir da chamada Revolução Agrícola (oito mil anos a.C) e se tornaram mais expressivas a partir do século XIX, quando passou-se a usar a eletricidade e os combustíveis fósseis.

Desde então, vem crescendo de forma acentuada a preocupação com o ambiente, principalmente nas últimas décadas, após a sociedade ter tomado consciência dos impactos diretos e indiretos oriundos das atividades humanas, que muitas vezes provocam a degradação da qualidade ambiental. Tal degradação é sentida com maior intensidade nas grandes áreas urbanizadas, onde, em função da alta concentração demográfica, os principais sistemas ambientais (atmosfera, hidrosfera, litosfera e pirosfera) estão perdendo a capacidade de autolimpeza e apresentando claros sinais de deterioração. No Brasil, o crescimento das cidades ocorreu, com maior relevância, a partir da década de 70, trouxe sérios agravos à qualidade ambiental, uma vez que este crescimento se deu de forma desordenada e sem um adequado planejamento urbano e ambiental, favorecendo o aumento da geração de resíduos da construção e demolição (RCD), tornando-o um problema de grande destaque. O setor tem o desafio de conciliar uma atividade produtiva dessa magnitude com condições que conduzam a um desenvolvimento sustentável consciente e menos agressivo ao meio ambiente (PINTO, 2005).

A engenharia oferece uma contribuição à sociedade criando uma perspectiva de consumo dos resíduos, com o objetivo de produzir construções mais duráveis e com menor custo econômico e social visando à preservação do meio ambiente. Existe uma quantidade considerável de rejeitos cerâmicos gerados em olarias na região metropolitana da cidade de Iranduba. O problema destes rejeitos não termina com a captação, isto é, na coleta. A disposição inadequada deste resíduo gera inúmeros problemas dentre os quais fere o código de obras, causa poluição do solo e de fontes de água, acarretando problemas ambientais. Outra problemática é a utilização de agregado natural como areia, brita e seixo na produção das obras de engenharia gerando pressão sobre os recursos naturais.

Considerando a importância do tema, o presente trabalho busca obter a otimização dos resíduos sólidos através da reciclagem buscando a possibilidade de utilizar tais resíduos na fabricação de artefatos de concreto. Porém os resíduos normalmente são descartados em locais impróprios, mesmo existindo normas de gerenciamento destes. Para que o artefato de concreto possa ser utilizado, deve alcançar uma resistência á compressão mínima como descrita pela norma NBR 9781 (ABNT, 2013), que é a resistência do concreto produzida com o agregado convencional do tipo areia.

No entanto o artefato de concreto em estudo terá como agregado o resíduo oriundo de fabricação das olarias, em substituição ao agregado convencional acima citado, configurando a originalidade deste trabalho. A viabilidade do estudo se dá pelo fato da matéria prima, ou seja, rejeitos cerâmicos (tijolos) se encontrar em qualquer olaria do Município de Iranduba no Amazonas e também em obras (RCD).

REFERENCIAL TEÓRICO

John (2000) considera que a geração de resíduos nas atividades de construção, manutenção e demolição em média encontra-se entre 400 e 500 kg/hab.ano, embora os valores variem bastante de região para região.

Uma vez sabido que a construção civil é uma potente geradora de resíduos, e consumidora de matéria prima, conforme Ribeiro (2009) estima-se que a construção civil consome algo entre 20 e 50% do total de recursos naturais consumidos, ficando clara a necessidade de uma mudança de postura da sociedade, da iniciativa privada e dos administradores públicos acerca do problema. A cadeia produtiva do setor da construção civil vem se modificando, devido à problemática dos resíduos, uma vez que a resolução Nº 307 do Conselho Nacional do Meio Ambiente (CONAMA) e a Política Nacional dos Resíduos Sólidos (PNRS) atribuíram responsabilidades compartilhadas aos gestores públicos, geradores e transportadores quanto ao gerenciamento dos resíduos gerados.

É de dever dos municípios definir uma política para os RCD, incluindo pontos de coleta para os pequenos geradores. Cabe aos grandes geradores a implantação de planos de gerenciamento de resíduos para seus empreendimentos. Embora existam legislações que regulamentem a gestão dos RCD, as aplicações destas se apresentam pouco efetivas, devido à falta de um corpo fiscal atuante em muitas localidades, uma vez que o gerador não cumpra as políticas previstas e se mantenha impune, ele seguirá degradando a qualidade ambiental dispondo seus resíduos de forma incorreta.

O desenvolvimento econômico de um país está ligado diretamente com questões ambientais e consequentemente com a escassez dos recursos naturais. A indústria da construção civil vem buscando alternativas por meios de técnicas que possam viabilizar a sustentabilidade dessa atividade produtiva. Diante desse contexto, cada vez mais se buscam alternativas para o reaproveitamento dos resíduos de construção e demolição (RCD) como meios para atender as necessidades na composição de materiais para o processo construtivo (CARDOSO, 2010).

Segundo Bittencourt (2012) as gerações de resíduos da construção civil atualmente são superiores em quantidade por habitante ao lixo domiciliar produzido, e isso é visto como um grande impacto para o meio ambiente. Pesquisas feitas por Carneiro et al. (2001) apud Bittencourt (2012) foi possível obter dados de que a geração de RCD é de aproximadamente 0,4 toneladas por ano. A reciclagem de resíduos de construção e demolição (RCD) no Brasil desenvolveu-se significativamente a partir do ano de 2004 como relatou Miranda (2009).

Esse desenvolvimento tem uma parcela significativa pelo fato da homologação da Resolução nº 307 do CONAMA. Esta resolução estabelece que os grandes geradores de Resíduos sejam obrigados a desenvolver e implantar uma política de gestão de RCD, visando sua reutilização, reciclagem ou outra destinação correta. Em 16 de agosto de 2004, entrou em vigor a Resolução nº 348 do Conama que altera o art. 3º, item IV, da Resolução CONAMA nº 307, considerando que o RCD representa um percentual significativo dos resíduos sólidos produzidos nas áreas urbanas e que a disposição de tais resíduos em locais inapropriados contribui para a degradação do meio ambiente. Os Municípios são os responsáveis pela gestão e destinação dos resíduos, buscando a redução dos impactos ambientais.

RESÍDUOS DE CONSTRUÇÃO E DEMOLIÇÃO (RCD)

Numa linguagem mais técnica, o Resíduo da Construção e Demolição (RCD) é todo resíduo gerado no processo construtivo de reforma, escavação ou demolição. O RCD (resíduos de construção civil e demolição) é o conjunto de fragmentos ou restos de materiais construtivos provenientes do descarte das construções, reformas ou demolições geradas pela construção civil no Brasil e no mundo.

O entulho de construção compõe-se, portanto, de restos e fragmentos de materiais, enquanto o de demolição é formado apenas por fragmentos, tendo por isso maior potencial qualitativo, comparativamente ao entulho de construção. Durante muitos anos, a população produziu lixo sem ter noção e preocupação de como ele seria destinado e de que forma seria disposto. A ideia iludida da abundância dos recursos naturais, renováveis e não renováveis tratados como se fossem fontes inesgotáveis, uma população menor que a atual e a sociedade menos consumista tornavam a produção de resíduos um problema pouco significante. No entanto, com o advento da industrialização, com a diversificação do consumo de bens e serviços, e com o crescimento populacional, principalmente nos centros urbanos, houve um considerável aumento na industrialização de materiais. A partir de então, os resíduos se transformam em um grave problema para toda sociedade (JOHN, 2000).

Agopyan (2001) destaca em estudo realizado em 100 construtoras de norte a sul do país, que o desperdício de materiais é cerca de 7% a 8%. Porém estudos realizados por Pinto (1999) afirmavam que a perda na construção civil girava em torno de 20% a 30%. No mundo todo, a construção civil se destaca disparadamente como o maior consumidor de recursos naturais e também como o maior gerador de resíduos, segundo Ribeiro (2009).

Com essas situações acontecendo foi criado um modelo que foi desenvolvido na Irlanda para indicar se há viabilidade econômica da reciclagem do RCD. Este modelo mostrou que existe sim a viabilidade quanto ao custo de disposição excedentes do material, os custos de transporte e processamento. Já em nosso país, no ano de 1991, instalou-se a primeira usina de reciclagem de RCD no Brasil, localizada na cidade de São Paulo que fora instalada pela prefeitura de São Paulo. Dois anos após, em 1993 na cidade de Londrina no Paraná também se instalou uma usina de RCD.

Porém não foi o suficiente e como plano de tentar solucionar alguns problemas gerados pela grande geração de resíduos sólidos da construção civil, o Conselho Nacional do Meio do Ambiente (CONAMA) criou a Resolução nº 307, publicada em 2002, que define diretrizes, procedimentos e critérios para a gestão dos resíduos no Brasil. Hoje existem várias formas de se aproveitar o RCD e se devem considerar as características culturais e socioeconômicas de cada região Rocha (2003) e a maior utilização do RCD são em bases e sub-bases de rodovias (JONH, 2000 e AGOPYAN, 2001). O processo de reciclagem do entulho, para a obtenção de agregados, basicamente envolve a seleção dos materiais recicláveis do entulho e a trituração em equipamentos apropriados.

No Brasil contamos com a ABRECON, (Associação Brasileira para Reciclagem da Construção Civil e Demolição) que afirma haver boas oportunidades para empreendimentos de coleta e reciclagem no país.

RCD E SUAS NORMAS E ESPECIFICAÇÕES TÉCNICAS

Com o avanço da construção civil no Brasil, houve um aumento significativo dos resíduos sólidos urbanos, que passaram a ocupar mais espaço nos locais de descarte, preocupando os governos sobre a destinação destes materiais e as normas regulamentadoras da Associação Brasileira de Normas Técnicas, ABNT passaram a ser exigíveis para o controle e destinação dos resíduos da construção civil. As normas destinam o recebimento de resíduos da construção civil e resíduos volumosos, para triagem, armazenamento temporário dos materiais segregados, eventual transformação e posterior remoção para destinação adequada, sem causar danos à saúde pública e ao meio ambiente.

NORMAS TÉCNICAS DA ABNT

NBR 15112 (ABNT -2004): Resíduos da construção civil e resíduos volumosos áreas de transbordo e triagem – Diretrizes para projeto, implantação e operação.

- Esta Norma fixa os requisitos exigíveis para projeto, implantação e operação de áreas de transbordo e triagem de resíduos da construção civil e resíduos volumosos.

NBR 15113 (ABNT -2004): Resíduos sólidos da construção civil e resíduos inertes – Aterros – Diretrizes para projeto, implantação e operação.

- Esta Norma fixa os requisitos mínimos exigíveis para projeto, implantação e operação de aterros de resíduos sólidos da construção civil classe A e de resíduos inertes.

NBR 15114 (ABNT -2004): Resíduos sólidos da Construção civil – Áreas de reciclagem – Diretrizes para projeto, implantação e operação.

- Esta Norma fixa os requisitos mínimos exigíveis para projeto, implantação e operação de áreas de reciclagem de resíduos sólidos da construção civil classe A.

NBR 15115 (ABNT -2004): Agregados reciclados de resíduos sólidos da construção civil – Execução de camadas de pavimentação – Procedimentos

- Esta Norma estabelece os critérios para execução de camadas de reforço do subleito, sub-base e base de pavimentos, bem como camada de revestimento primário, com agregado reciclado de resíduo sólido da construção civil, denominado agregado reciclado, em obras de pavimentação.

NBR 15116 (ABNT -2004): Agregados reciclados de resíduos sólidos da construção civil – Utilização em pavimentação e preparo de concreto sem função estrutural – Requisitos.

- Esta Norma estabelece os requisitos para o emprego de agregados reciclados de resíduos sólidos da construção civil.

CONAMA (RESOLUÇÃO Nº 307)

CONAMA é o Conselho Nacional do Meio Ambiente, órgão consultivo e deliberativo do Sistema Nacional do Meio Ambiente-SISNAMA, criado pela Política Nacional do Meio Ambiente. Ele não é um lugar físico, mas sim um ambiente vivido por reuniões como as Câmaras Técnicas, Grupos de Trabalho e as Plenárias, as quais se reúnem os Conselheiros.

Sua função é estabelecer diretrizes, critérios e procedimentos para a gestão dos resíduos da construção civil.

O Conselho Nacional do Meio Ambiente – CONAMA, criou a resolução de número 307 (BRASIL, 2002), em 5 de julho de 2002, a fim de estabelecer diretrizes, critérios e procedimentos para a gestão dos resíduos da construção civil (RCC) também conhecido como RCD, disciplinando as ações necessárias de forma a minimizar os impactos ambientais. Para a criação desta resolução do CONAMA considerou a necessidade de implementação de métodos para a redução dos impactos ambientais gerados pelos resíduos oriundos da construção civil, que quando são dispostos em locais inadequados contribuem para a degradação do ambiente. Outro fato importante é a quantidade significativa deste material que é gerado diariamente nas áreas urbanas em comparação com outros resíduos sólidos. Os resíduos da construção civil (RCC) são classificados por classes, em que, dependendo da sua composição, podem ou não serem reutilizados.

Com essa resolução, define-se a responsabilidade do poder públicos e agentes privados para a implementação de planos integrados de gerenciamento dos resíduos de construção, criando condições legais para aplicação da Lei 9.605/1988 que define os crimes ambientais. Segundo a Resolução nº 307 do Conama os resíduos de construção são classificados em quatro categorias:

Classe A – São os resíduos reutilizáveis ou recicláveis como agregados de construção, pavimentação e pré-moldados.

Classe B – São os resíduos recicláveis para outras destinações, tais como: plástico, papel/papelão, metal, vidros, madeira e outros.

Classe C – São resíduos onde não foram desenvolvidas tecnologias ou aplicações economicamente viáveis para reciclagem. Ex.: gesso.

Classe D – São os resíduos perigosos oriundos do processo de construção ou demolição, tais como: tinta, solvente, óleo, de clínicas radiológicas e outros.

HISTÓRICO DA CERÂMICA

Relatos indicam que o primeiro material ligante utilizado provavelmente teria sido a terra argilosa por volta de 10.000 anos e utilizada pelo homem nas primeiras construções. A cal surge posteriormente, descoberta pela civilização grega, que foi uma das pioneiras na utilização deste material como aglomerante, difundindo uma prática que possivelmente se iniciou em Creta (ALVES, 2002; ZAMPIERI, 1989).

Segundo a ANFACER (2011), no Brasil a cerâmica surgiu no estado do Pará, na Ilha de Marajó, com a cultura dos índios da ilha. Estudos arqueológicos, contudo, indicam que a presença de uma cerâmica mais simples, ocorreu, ainda, na região amazônica por volta de 5.000 anos atrás. A cerâmica era feita de forma artesanal utilizando técnicas de raspagem, incisão, remoção e pintura. Mesmo desconhecendo o torno e operando com instrumentos rudimentares, o índio conseguiu criar uma cerâmica de valor, que dá a impressão de superação dos estágios primitivos da Idade da Pedra e do Bronze (ANFACER, 2011).

A tradição ceramista não chegou ao Brasil pela mão dos portugueses. O rudimentar processo indígena sofreu modificações com as instalações de olarias nos colégios, engenhos e fazendas jesuítas, onde se produzia além de tijolos e telhas, também louça de barro para consumo diário (SEBRAE, 2008).

AS ARGILAS

Argila é um material natural, terroso, de granulação fina e que adquire plasticidade quando em contato com água, constituída de argilo-minerais, formados principalmente por silicatos hidratados de alumínio, ferro e magnésio entre outros.

As argilas também contêm matéria orgânica, sais solúveis, partículas de quartzo, mica muscovita, pirita, calcita, dolomita e outros materiais residuais (SANTOS,1992).

A argila calcinada pode ser obtida pela calcinação da argila caulinitíca, através do controle da temperatura de calcinação, tempo de residência e a taxa de aquecimento e resfriamento dos fornos. Outra possibilidade e a obtenção da argila calcinada a partir de resíduos de indústrias que utilizam argila como matéria-prima, como ocorre na indústria cerâmica (GONÇALVES, 2005).

Para a produção de tijolos e telhas de cerâmica vermelha, a indústria cerâmica utiliza uma argila com quantidades aplicáveis de silte e areia. O teor em fração argilosa é baixo, mas suficiente para permitir o desenvolvimento da plasticidade necessária à moldagem dos produtos cerâmicos (MEIRA, 2001).

RESÍDUO CERÂMICO

Segundo Santos (1992), a indústria da cerâmica vermelha é uma das mais difundidas e um dos poucos campos da cerâmica em que se utiliza a argila como única matéria-prima. Esta é moldada na forma final de utilização e queimada sem adição de outro minério.

A cerâmica vermelha é caracterizada por produtos oriundos da argila ou misturas contendo argila, através de moldagem, secagem e queima da mesma, de onde vem à cor avermelhada que dá seu nome (VERÇOZA, 1987).

A cerâmica vermelha é composta de argila, queimada em altas temperaturas e tem como características a sua plasticidade, capacidade de absorver e ceder água, capacidade aglutinante, trabalhabilidade, contração na secagem e queima, é submetida a altas temperaturas que lhe atribuem rigidez e resistência mediante a fusão de certos componentes da massa (SEBRAE, 2008).

A cerâmica vermelha é representada por tijolos, blocos, telhas, tubos, lajes para forro, entre outros, quando finamente moída pode apresentar atividades pozolânicas, com isso podendo ser utilizado para produção de novos materiais cimentícios.

CONCRETOS

O concreto é um material da construção civil composto por uma mistura de cimento, areia, pedras britadas e água, pode-se ainda, se necessário, usar aditivos e outras adições (NEVILLE, 1997).

O concreto é muito utilizado para as construções, mas também utilizado para a fabricação de tijolos, um componente, não essencial, mais importante, criando uma durabilidade maior.

Segundo Mehta e Monteiro (1994), concreto é um material composto que consiste, essencialmente, de um aglomerante no qual estão aglutinados partículas ou fragmentos de agregados. No concreto de cimento hidráulico, o aglomerante é formado por uma mistura de cimento hidráulico e água.

AGREGADOS

Conforme Petrucci (1981) define “agregado” como “material granular sem forma ou volume definidos, geralmente inerte, de dimensões e propriedades adequadas para uso em obras de engenharia”. Dessa forma, define areia ou agregado miúdo como areia de origem natural ou resultante do britamento de rochas estáveis, ou a mistura de ambas, cujos grãos passam pela peneira ABNT de 4,8 mm e ficam retidos na peneira ABNT de 0,075 mm.

Define ainda agregado graúdo como pedregulho ou brita proveniente de rochas estáveis, ou a mistura de ambos, cujos grãos passam por uma peneira de malha quadrada com abertura nominal de 152 mm e ficam retidos na peneira ABNT de 4,8 mm.

ÁGUA

Segundo Metha e Monteiro (1994) a classificação da água presente na pasta de cimento hidratada é baseada no grau de dificuldade ou de facilidade com que pode ser removida. São elas, na ordem crescente de dificuldade de remoção:

• Água capilar ou água livre (presente nos vazios maiores);

• Água adsorvida (que se encontra próxima à superfície do agregado, sob influência das forças de atração dos sólidos da pasta de cimento hidratada);

• Água Inter lamelar (associada com a estrutura do C-S-H);

• Água quimicamente combinada (aquela que faz parte da estrutura de vários produtos hidratados do cimento).

A razão entre a quantidade de água acrescida e a quantidade de cimento utilizada na produção do concreto é muito importante para determinar a sua resistência final.

A relação água/cimento, de acordo com Neville (1997), estabelece ainda a porosidade da pasta de cimento endurecida em qualquer estágio de hidratação. Desta forma, nota-se que a relação água/cimento influencia, juntamente com o grau de adensamento, o volume de vazios do concreto.

PROPRIEDADES DO CONCRETO FRESCO

Alves (2002) define as principais propriedades do concreto fresco: a segregação, a homogeneidade (mobilidade) e a trabalhabilidade. Contudo, as duas primeiras propriedades estão diretamente ligadas à terceira podendo-se considerar que segregação e homogeneidade fazem parte da propriedade trabalhabilidade. A segregação se encaixa na propriedade estabilidade que por sua vez é componente da propriedade mais geral que é a trabalhabilidade.

É importante controlar a propriedade do concreto no estado fresco para que ele apresente um bom resultado nas aplicações, assim como é importante verificar devido o tempo de endurecimento, pois este também afeta a aplicabilidade do concreto.

CONSISTÊNCIA E TRABALHABILIDADE

A trabalhabilidade é a característica fundamental para que o concreto seja bem adensado, ou seja, é a adequação da consistência ao processo utilizado para o lançamento e adensamento. (GIAMMUSSO, 1992)

A trabalhabilidade do concreto pode ser misturada, transportado, lançado e vibrado, sem mudança de homogeneidade ou com menor perda de homogeneidade. A consistência é usada como um simples índice da mobilidade ou da fluidez do concreto fresco e pode ser medida pelo ensaio de abatimento de tronco de cone. (MEHTA e MONTEIRO, 1994).

EXSUDAÇÃO

Exsudação é dita quando o fenômeno demonstrado por meio do surgimento da água na superfície, após o concreto ter sido lançado e adensado. Quando há falta de finos, o concreto não consegue reter a água, essa sobe, acumulando-se na superfície livre do concreto ainda fresco. (GIAMMUSSO, 1992),

A quantidade e a velocidade da exsudação dependem da dosagem do concreto, do teor de água, da temperatura, da finura do cimento, da granulometria do agregado e da ação de certos aditivos.

RESISTÊNCIA À COMPRESSÃO

A resistência à compressão é importante tanto para si mesma como também pela influência que ela exerce sobre outras propriedades do concreto endurecido. Ela dá uma ideia geral da qualidade do concreto, pois está diretamente relacionada com a estrutura da pasta de cimento hidratada. Propriedades como módulo de elasticidade, impermeabilidade e resistência às intempéries são diretamente relacionadas com a resistência à compressão (MEHTA e MONTEIRO, 1994; NEVILLE, 1997).

A resistência de um material é dada como a capacidade de resistir à tensão sem se romper. No concreto, a resistência está relacionada à tensão necessária para causar a ruptura, definida como tensão máxima que a amostra do concreto pode suportar (MEHTA e MONTEIRO, 1994).

O valor mínimo da resistência à compressão deve ser de 20 MPa para concretos apenas com armadura passiva (armado) e 25 MPa para concretos com armadura ativa (protendido). O valor de 15 MPa pode ser usado apenas em concreto magro e em obras provisórias.

A qualidade potencial do concreto depende da relação água/cimento e do grau de hidratação. É através da evolução da hidratação do cimento que a idade influencia na resistência à compressão (GIAMMUSSO, 1992).

PRODUÇÃO DO CONCRETO

MISTURA

A mistura é a operação de fabricação do concreto, tendo como resultado uma massa homogênea obtida a partir do agrupamento interno dos agregados, aglomerantes, adicionando aditivos e água. Tal mistura pode ser manual ou mecânica (BAUER, 2000).

A mistura define como vai ficar o concreto, seja mais forte ou mais fraco, assim como também a mistura define o tempo de cura do concreto, ou seja, o tempo que o concreto seca.

TRANSPORTE

O sistema de transporte deve, sempre que possível, permitir o lançamento direto do concreto nas fôrmas, evitando o uso de depósitos intermediários; quando estes forem necessários, no manuseio do concreto devem ser tomadas precauções para evitar segregação.

Bauer (2000) explica que o sistema de transporte do concreto, do equipamento de sua fabricação ao local de aplicação, depende do tipo, da localização e do volume da obra. Muitas vezes, a trabalhabilidade com que o concreto tem que ser utilizado depende desse tipo de transporte.

ADENSAMENTO

Segundo Metha e Monteiro (1994), o adensamento ou consolidação é definido como o processo de moldagem do concreto fresco nas formas e tem por objetivo eliminar bolsões de espaços vazios e de ar retido. Essa operação pode ser realizada manualmente, por meio de socamento de haste; ou mecanicamente, por meio de vibradores, placas mecânicas, compactadores à percussão. Durante o adensamento devem ser tomados os cuidados necessários para que não se formem ninhos ou haja a segregação dos materiais. Deve-se evitar a vibração da armadura para que não se formem vazios ao seu redor, com prejuízos da aderência.

CONCRETO CONVENCIONAL

De acordo com Neville (1997), Concreto convencional: é aquele sem qualquer característica especial usado no dia a dia da construção civil, pode ser aplicado em qualquer estrutura, mas dando cuidado ao seu adensamento. Transportado por caminhões ou com o carinho de mão jogado diretamente na forma, mas não pode ser bombeado. Mesmo sendo um concreto simples, requer como qualquer outro um estudo prévio de seus componentes para a determinação do traço mais econômico, obedecendo às normas da ABNT, para sua elaboração, execução e controle tecnológico da estrutura.

CONCRETO RECICLADO

Na produção do concreto reciclado, segundo Leite (2001), um dos principais aspectos do concreto que são afetados em relação ao convencional é sua trabalhabilidade, devido à forma e textura muito mais áspera e a alta taxa de absorção e água dos agregados. A menor trabalhabilidade leva ao aumento da quantidade de água das misturas para melhorar esta propriedade, prejudicando outras características do concreto em seu estado endurecido como sua resistência.

Portanto, para a utilização de qualquer material reciclado na mistura de concreto, é necessária a pré-umidificação dos agregados ou a utilização de aditivos superplastificantes que reduzem o transporte de água da pasta de cimento para o agregado seco e poroso. (QUEBAUD e BUYCE-BODIN, 1999; PIETERSEN et. al. 1998; HENDRIKS E PIERTESEN, 1998 citados por LEITE, 2001).

METODOLOGIA

Para a melhor compreensão da metodologia, dividiu-se em etapas conforme apresentado no fluxograma (Figura 2). O início das atividades se deu com a revisão de literatura, através de livros, teses, dissertações, artigos e normas técnicas, referentes à análise dos compósitos reforçados com rejeitos cerâmicos (tijolos) e de alguns requisitos necessários para a produção e avaliação destes materiais.

Para produção dos concretos com rejeitos cerâmicos (tijolos), foi realizada a coleta dos materiais, que consistirá na seleção e preparação dos mesmos insumos utilizados para fabricação dos concretos convencionais, como o cimento Portland, agregado miúdo e graúdo, água e aditivos químicos.

A caracterização dos agregados foi realizada de acordo com os procedimentos prescritos nas normas técnicas. Em seguida, foram confeccionados os corpos de prova (moldagem, adensamento e cura) em que foram preparados três tipos de dosagens, além da dosagem de referência (concreto sem rejeitos cerâmicos (tijolos), utilizando-se um mesmo traço, variando-se o teor de rejeitos cerâmicos (tijolos) em volume de concreto).

Logo após, foi realizada a execução do programa experimental da pesquisa, que consistirá em ensaios capazes de realizar uma avaliação das características e propriedades físico-mecânicas que os rejeitos cerâmicos (tijolos) proporcionam. Estes ensaios estão divididos em ensaios no concreto no estado fresco e no estado endurecido conforme apresentados mais adiante.

Inicialmente foram feitas visitas a olarias da região do Município de Iranduba, no intuito de levantar dados e iniciar os estudos pertinentes à pesquisa. A partir dos estudos verificou-se que acontece diariamente, mensalmente e anualmente uma quantidade enorme de rejeitos nas olarias, os dados apresentados foram levantados em três olarias.

RESULTADOS

Os dados foram coletados em três olaria chamadas de olaria A, B e C foram comparados os dados da olaria, em relação à quantidade produzida, rejeitada mensalmente e anualmente, custo com esses rejeitos, destino dos rejeitos, para analisar a viabilidade de utilização parcial desses rejeitos como agregado miúdo em substituição a areia, como pode ser visto nas tabelas esses números são bem expressivos e preocupantes em relação a custo-benefício, impacto negativo, no meio ambiente devido alguns descartes errados.

| OLARIA | PRINCIPAIS CAUSAS DOS REJEITOS CERÂMICOS |

| A | Manuseio representa 70% dos rejeitos (quebrado), Procedimento representa 30% (umidade, temperatura do forno, Início de temperatura, fim de temperatura, estética, queimado, trincas, fissuras, rasgos, torto,…). |

| B | Manuseio representa 60% dos rejeitos (quebrado), Procedimento representa 40% (umidade, temperatura do forno, estética, queimado, trincas, fissuras, rasgos, torto,…). |

| C | Manuseio representa 50% dos rejeitos (quebrado), Procedimento representa 50% (mistura da matéria prima, ajuste da boquilha “fluxo do barro na ferramenta”, momento da extrusão tem que sair balanceado, curva de temperatura fora do ideal para atender as características de matéria prima, umidade no momento da queima, estética, queimado, trincas, fissuras, rasgos, torto,…). |

Principais causas de rejeitos. Fonte: O autor, 2019.

| OLARIA | QUEIMADO | QUEBRADO |

| A | MURO, FOSSA | CASCALHO PARA PISOS, ATERRO |

| B | MURO, BALDRAME | CASCALHO PARA PISOS |

| C | FOSSA, BALDRAME | PISOS, CALÇADAS E ATERRO |

Destino dos rejeitos cerâmicos. Fonte: O autor, 2019.

| PRODUÇÃO (UNI.) | ||

| OLARIA | PRODUÇÃO MENSAL | PRODUÇÃO ANUAL |

| A | 1.200.000 | 14.400.000 |

| B | 900.000 | 10.800.000 |

| C | 800.000 | 9.600.000 |

| TOTAL | 2.900.000 | 34.800.000 |

Dados de Produção. Fonte: O autor, 2019.

| OLARIA | PRODUÇÃO (UNI.) | REJEITOS (%) | QUANT. REJEITOS (UNI.) | PREJUÍZO (R$) |

| A | 1.200.000 | 3 | 36.000 | R$ 18.000,00 |

| B | 900.000 | 3 | 27.000 | R$ 13.500,00 |

| C | 800.000 | 2,5 | 20.000 | R$ 10.000,00 |

Dados mensais. Fonte: O autor, 2019.

| OLARIA | PRODUÇÃO (UNI.) | REJEITOS (%) | QUANT. REJEITOS (UNI.) | PREJUÍZO (R$) |

| A | 14.400.000 | 3 | 432.000 | R$ 216.000,00 |

| B | 10.800.000 | 3 | 324.000 | R$ 162.000,00 |

| C | 9.600.000 | 2,5 | 240.000 | R$ 120.000,00 |

Dados anuais. Fonte: O autor, 2019.

COLETA DOS AGREGADOS

Foram coletadas amostras dos agregados naturais e os rejeitos cerâmicos (tijolos) recicláveis. Os naturais, seixo e areia, foram coletados da região Norte de Manaus e os rejeitos cerâmicos (tijolos) foram coletados da olaria A, localizada no Município de Iranduba, representada. Foi adquirido no mercado de Manaus cimento Portland (CP II – AF 32) e um aditivo plastificante (RHEOCAST, 2016).

Primeiramente foram realizados ensaios de caracterização dos agregados, tais como: determinação da composição granulométrica segundo as especificações da NBR 248 (ABNT, 2003) determinação da massa unitária de acordo com a NBR 45 (ABNT, 2006) determinação do material fino que passa através da peneira 75µm, por lavagem seguindo a NBR 46 (ABNT, 2003) Determinação da taxa de absorção do agregado graúdo de acordo com a NBR 53 (ABNT, 2003).

ENSAIOS

Após a etapa de caracterização dos agregados naturais e reciclados, foram feitas as confecções dos artefatos. Foram feitas amostras com agregado natural e com agregado reciclado miúdo e graúdo. Após a etapa de confecção e cura, foram feitos analises de resistência à compressão aos 7 e 28 dias e da taxa de absorção dos artefatos. Para o ensaio granulométrico dos resíduos cerâmicos (tijolos), foram escolhidos os tijolos rejeitados por queima, por motivos de serem produzidos fora da curva de temperatura, ou seja, temperatura fora da especificação, abaixo ou acima do ideal, os tijolos reprovados por queima representam um dos grandes percentuais dos rejeitos em olaria, juntamente com os rejeitos por motivos de manuseio, partiu-se das amostras dos materiais fornecido pela olaria A, B e C e através de suas amostras iniciou-se o processo de análise granulométrico dos agregados.

MOAGEM DOS REJEITOS CERÂMICOS

Para o processo de moagem dos rejeitos cerâmicos (tijolos), pensou-se em usar alguns equipamentos, existem no mercado alguns equipamentos como o moinho triturador de artefatos cerâmicos, martelo de britador, os martelos são as partes de maior desgaste e importância dentro de um britador rotativo. Trabalham triturando o material girando em alta velocidade. Estas peças tem altíssimo desgaste e para aumento de desempenho, são fabricadas em aço fundido e temperado, e montados com lâminas de Carbeto de Tungstênio na região de ataque e altos impacto, devido à falta de equipamento qualificado disponível e por se tratar de uma pequena quantidade a serem moídos, os resíduos foram moídos manualmente.

REALIZAÇÃO DOS ENSAIOS

Os ensaios foram realizados no laboratório do centro Universitário do Norte – Uninorte, onde foram separados as amostra de materiais para RCD (agregado graúdo) e areia (agregado miúdo) e pelo método de peneiramento e vibração manual as partículas com granulometria entre 4,8 mm e 0,075 mm, passaram a ser analisadas e pesadas conforme cada peneira e seu diâmetro.

Para cada estágio do peneiramento foi pego um fundo coletor e a primeira peneira da parte superior e a tampa, fazendo movimentos horizontais e rotativos por 3,5 minutos, operando-se cada peneira individualmente, da maior malha (6,3 mm) para a menor malha (0,15 mm). Primeiro pegou-se a peneira 6,3 mm fez-se movimentos sucessivos retirou-se às partículas retidas para um frasco vazio, pois as mesmas possuíam dimensão superior a 4,8 mm, portanto não úteis para o experimento proposto. Para as demais peneiras utilizou-se o mesmo procedimento, procurando remover às partículas retidas para o frasco vazio, usando o pincel de aço. Foi removido da base do fundo o material para peneira subsequente, fazendo o mesmo procedimento para cada fase do conjunto de peneira. Através do método de peneiramento e vibração foi extraído resultado do material retido em cada peneira com a determinação de seu peso (gramas) na balança de precisão. Após a separação da primeira quantidade de agregado pesou-se na balança.

ENSAIO DE GRANULOMETRIA

Foi anotado em planilha o valor de cada massa obtida, conforme NBR 7211 (ABNT, 2009), procedendo-se até a última peneira 0,15 mm. Tomou-se o cuidado, fazendo a tara da balança antes de cada medida com os recipientes adequados para uso, os dados das amostras coletadas nas peneiras resultaram na seguinte granulometria.

| Peneiras | Peso (g) | % Retida | % Acumulada |

| 4,8 | 0 | 0 | 0 |

| 2,4 | 0,032 = 32g | 3,2 | 3,2 |

| 1,2 | 0,047 = 47g | 4,7 | 7,9 |

| 0,6 | 0,33 = 336g | 33,6 | 41,5 |

| 0,3 | 0,351 =351g | 35,1 | 76,6 |

| 0,15 | 0,218 = 218g | 21,8 | 98,4 |

| Fundo= | 16g | 1,60% | 100% |

Resultado do ensaio de granulometria. Fonte: O autor, 2019.

CARACTERIZAÇÃO DOS AGREGADOS

A partir dos ensaios já mencionados, realizados para a caracterização dos agregados foram obtidos os resultados. Os dados correspondentes ao módulo de finura, diâmetro máximo do agregado e massa unitária foram necessários para a determinação do traço pelo método da ABCP/ ACI.

Os dados referentes ao teor de material fino (ABNT NBR 46:2003), mostrou que os agregados naturais estão em conformidade com as exigências desta norma, porém o RCD miúdo e graúdo estão acima dos limites máximos aceitáveis.

| Material | MF | DM (mm) | ME (kg/m3) | MU (kg/m3) |

| Areia | 2,28 | 2,4 | 2650 | 1450 |

| Seixo | 4,99 | 9,5 | 1650 | 1620 |

| 100% Resíduo | 2 | 2,4 | 2300 | 1320 |

| 90% Areia e 10% Resíduo | 2,3 | 2,4 | 2620 | 1420 |

| 95% Areia e 5% Resíduo | 2,4 | 2,4 | 2645 | 1460 |

Dados obtidos no ensaio de granulometria. Fonte: O autor, 2019.

Legenda: MF – Módulo de finura; DM – Diâmetro máximo; ME – Massa específica; MU – Massa unitária;

COMPOSIÇÃO DOS TRAÇOS

É a indicação da quantidade dos materiais que constituem as argamassas e os concretos:

- Traço em volume de todos os materiais do concreto.

- Traço em volume só dos agregados, sendo o cimento dado em massa.

- Traço em massa de todos os materiais que constituem o concreto.

- O traço em volume de todos os materiais que constituem o concreto é o mais usado na prática, porém, o mais preciso, ainda é o traço em massa.

- Os traços são indicados da seguinte maneira: 1:3:3, 1:3:4, 1:3:6, sendo que o 1º algarismo indica a quantidade de cimento a ser usado;

- O 2º algarismo indica à quantidade de areia e o 3º algarismo a quantidade de brita. Assim temos para o traço 1:3:3, um volume de cimento para três volumes da areia e três de brita.

- A quantidade de água depende da umidade da areia, devendo-se lembrar de que as argamassas e concretos com uma dosagem excessiva de água diminuem sua resistência. Os traços executados estão apresentados na Tabela 8. Este traço resultou em um total de 0,03 m³ de concreto, suficiente para confecção de 12 corpos de prova para cada traço utilizado.

| Amostra | Cimento | Areia | Seixo | Resíduo | Fator água/cimento |

| Referência | 1 | 1,5 | 2,5 | 0,5 | |

| 100% Resíduo | 1 | 2,5 | 1,5 | 0,5 | |

| 10% Resíduo | 1 | 1,350 | 2,5 | 0,150 | 0,5 |

| 5% Resíduo | 1 | 1,425 | 2,5 | 0,75 | 0,5 |

Tabela de composição de traço. Fonte: O autor, 2019.

Os materiais e equipamentos necessários estão listados abaixo:

Insumos: Resíduos provenientes de rejeitos cerâmicos (tijolos); Cimento; Areia fina; Seixo; Aditivos;

Equipamentos: Vibro prensa; Peneiras; Prensa hidráulica;

ENSAIO DE ABATIMENTO DE TRONCO

O Ensaio de Abatimento do Tronco de Cone mede a consistência e a fluidez do material, permitindo que se controle a uniformidade do concreto. A principal função deste ensaio é fornecer uma metodologia simples e convincente para se controlar a uniformidade da produção do concreto em diferentes betonadas. Desde que, na dosagem, se tenha obtido um concreto trabalhável, a constância do abatimento indicará a uniformidade da trabalhabilidade, no Brasil este ensaio é regulamentado pela NBR NM67 (ABNT, 1998) Determinação da Consistência pelo Abatimento do Tronco de Cone. As Figuras 1, 2 e 3 mostram como é realizado o ensaio. Basicamente consiste no preenchimento de um tronco de cone em três camadas de igual altura, sendo em cada camada dados 25 golpes com uma haste padrão. O valor do abatimento é a medida do adensamento do concreto logo após a retirada do molde cônico. A noção de trabalhabilidade é, portanto, muito mais subjetiva que física, e o componente físico mais importante da trabalhabilidade é a consistência, termo que, aplicado ao concreto, traduz propriedades intrínsecas da mistura fresca, relacionadas com a mobilidade da massa e a coesão entre os elementos componentes, tendo em vista a uniformidade e a compacidade do concreto, além do bom rendimento durante a execução da estrutura.

O ensaio de abatimento foi realizado para analisar as condições de trabalhabilidade do concreto utilizado, sendo um método de adensamento mediante a medida da altura de queda do concreto que se manteve entre 6 ± 1 cm de altura contida na forma cônica padronizada como costa na norma NBR NM67:1998.

| Amostra | Fator água/cimento | Slump (cm) | Fator água/cimento corrigido | Slump corrigido (cm) |

| Referência | 0,50 | 6 | 0,50 | 6 ± 1 |

| 100% Resíduo | 0,50 | 3,100 | 0,55 | 6 ± 1 |

| 10% Resíduo | 0,50 | 4,900 | 0,53 | 6 ± 1 |

| 5% Resíduo | 0,50 | 5,425 | 0,51 | 6 ± 1 |

Resultado abatimento tronco. Fonte: O autor, 2019.

MOLDAGEM E CURA DOS CORPOS DE PROVA

De acordo com a NBR 5738 – Concreto — Procedimento para moldagem e cura de corpos de prova, para a moldagem das amostras, devem-se seguir os seguintes procedimentos:

- Os moldes a serem usados, se forem cilíndricos, devem possuir as seguintes medidas em seu diâmetro: 10 cm, 15 cm, 20 cm, 25 cm, 30 cm ou 45 cm. Sendo que, a tolerância para as medidas diametrais é de 1%, e para altura, 2%.

- Devem ser anotadas as seguintes informações sobre o concreto: a data, a hora de adição da água de mistura, o local de aplicação do material, a hora da moldagem e o abatimento obtido (slump test).

- O CP deve ter o tamanho, no mínimo, três vezes maior do que a dimensão nominal máxima do agregado graúdo utilizado no concreto. As partículas do agregado graúdo que forem superiores a essa dimensão nominal máxima, deverão ser descartadas do procedimento, via peneiramento (NBR NM 36).

- Antes de começar a moldagem, os moldes devem ser revestidos, internamente, com uma fina camada de óleo mineral ou qualquer outro lubrificante, desde que esse não tenha reação em contato com o cimento.

- Os moldes precisam ser apoiados sobre uma superfície rígida, horizontal e imóvel (não pode haver vibrações nesta etapa).

- Com o molde no lugar certo, é hora de iniciar a moldagem. Misture o concreto, para que a massa fique o mais uniforme possível e vá depositando a mesma nos moldes com uma concha. O número de camadas depositadas e de golpes com a haste, para o adensamento manual, deve seguir a norma da NBR 5738 (ABNT, 2003).

O processo de moldagem dos corpos de prova cilíndricos foi realizado conforme descrito na norma da NBR 5738 (ABNT, 2003).

ENSAIO ABSORÇÃO DE ÁGUA

– Secar a amostra em estufa na temperatura de 100°C a 110°C por no mínimo (3 dias).

– Resfriar ao ar até a temperatura ambiente e determinar a massa (A).

– A amostra deve ser mantida com 1/3 de seu volume imerso em água durante 4 horas, 2/3 por mais 4 horas e completamente imerso por mais 64 horas, totalizando 72 horas (3 dias) de imersão.

– Secar a superfície da mostra com um pano e pesar (B).

– Determinar a massa da amostra imersa em água após a saturação utilizando a balança hidrostática (C).

– Colocar a amostra em um recipiente e ferver por 5 horas. Deixar esfriar por no mínimo 14 horas até a temperatura ambiente.

– Secar a superfície da amostra com um pano e pesar (D).

– Determinar a massa da amostra imersa em água após saturação e fervura utilizando a balança hidrostática (E).

O ensaio de absorção de água (Figura 21 e 22) foi adaptado da NBR 12118:2013. Os corpos de prova de cada concreto confeccionado com idade de 7, 14 e 28 dias foram separados para os ensaios.

RESULTADOS DOS ENSAIOS ABSORÇÃO DE ÁGUA

Com os ensaios de absorção de água, obtém-se resultados diferentes para cada percentual de resíduos agregados.

| Concreto de Referência | Concreto com substituição dos agregados graúdos por resíduos de cerâmica vermelha | |||

| 100% | 10% | 5% | ||

| Absorção de água (%) | 3,62% | 7,68% | 3,68% | 3,63% |

Resultado de absorção de água. Fonte: O autor, 2019.

ENSAIO DE RESISTÊNCIA À COMPRESSÃO

Quando realizamos o ensaio de compressão do concreto, estamos, basicamente, conferindo se aquele material está seguindo a especificação exigida em projeto. É comum dentro de uma obra, ser realizado o controle tecnológico do concreto. Tal procedimento visa, justamente, verificar o fck (resistência à compressão do concreto, medida em MPa) do concreto que chegou na obra.

O ensaio de resistência à compressão foi realizado no laboratório da Empresa CS Versos controle tecnológico, após o capeamento, foram ensaiados 3 corpos de prova por idade (7, 14 e 28 dias), conforme a norma NBR 5739 (ABNT, 2007). Fez-se a média de 3 corpos de prova por idade para cada composição do concreto.

RESULTADOS DE RESISTÊNCIA À COMPRESSÃO

Os ensaios de compressão do concreto são feitos em dias diferentes para analise de resultados.

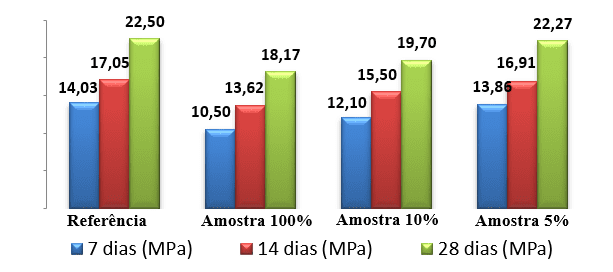

| Amostra | Resultados de Resistência à Compressão | ||

| 7 dias (Mpa) | 14 dias (Mpa) | 28 dias (Mpa) | |

| Referência | 14,03 | 17,05 | 22,50 |

| 100% Resíduo | 10,50 | 13,62 | 18,17 |

| 10% Resíduo | 12,10 | 15,50 | 19,70 |

| 5% Resíduo | 13,86 | 16,91 | 22,26 |

Resultado de teste de compressão. Fonte: O autor, 2019.

Verificou-se através de gráfico criado a representação dos dados obtidos nos experimentos na forma de figura geométricas, é possível perceber que com 5% de resíduo ele se aproxima mais da referência, garantindo assim a qualidade e segurança desejada do concreto.

Amostras com 5%, 10% e 100% de RCD.

Gráfico de resultados teste compressão.

CONFECÇÃO DO MEIO FIO E CALÇADA

A confecção de meio fio e calçada foi realizada em parceria com a empresa JBS engenharia, com a ajuda do técnico em laboratório de matérias de construção. Foi produzido um total de duas peças, uma de meio fio e outra de calçada. A cura de meio fio e calçada também foi realizada na própria empresa.

CONSIDERAÇÕES FINAIS

O trabalho foi elaborado com a finalidade de verificar a viabilidade de utilização de resíduos cerâmicos (tijolos) junto ao concreto como agregado miúdo, com a substituição parcial do agregado miúdo por rejeitos de tijolos cerâmicos em 10% conseguiu um resultado muito bom, por garantia da qualidade e segurança resolvi baixar o percentual para 5% a substituição parcial do agregado miúdo por rejeitos de tijolos cerâmicos, com isso foi possível chegar mais próximo da referência, foi possível atingir o fator água-cimento de 0,51, no slamp test o valor de 5,425cm, taxa de absorção de água 3,63%, no ensaio de resistência á compressão foram atingidos os seguintes valores conforme os dias, aos 7 dias 13,86 MPa, aos 14 dias 16,91 Mpa e aos 28 dias 22,26 Mpa. Estes resultados apresentaram-se satisfatórios, mostrando que a reciclagem do agregado cerâmico é uma alternativa viável e que o mesmo pode ser empregado em concretos com fins não estruturais, pois mesmo com resistência à compressão inferior, levando-se em conta por reaproveitar um material a ser descartado, conclui-se que essa substituição permite resultados satisfatórios em custo-benefício, qualidade ambiental e desenvolvimento sustentável.

Como sugestão para pesquisas futuras, o estudo da possibilidade de substituição parcial do agregado graúdo (seixo) por rejeitos cerâmicos, sugere-se também o estudo da avaliação de custos financeiros com as substituições dos agregados.

REFERÊNCIAS

AGOPYAN, V. Números do desperdício. Téchne. Revista de Tecnologia e Negócios da Construção, Editora PINI, São Paulo, agosto de 2001, v. 53, ano 10, p. 30-32.

ALVES, S. M. S. Desenvolvimento de compósitos resistentes através da substituição parcial do cimento por resíduo da indústria cerâmica. João Pessoa: Universidade Federal da Paraíba, 2002. Dissertação de Mestrado do Curso de Pós Graduação em Engenharia Mecânica. 64p.

ANFACER – Associação Nacional dos Fabricantes de Cerâmica para Revestimento, Louças Sanitárias e Congênere. História da Cerâmica. 2011. Disponível em: < http://www.anfacer.org.br/historia-ceramica>. Acesso em 08 de junho de 2017.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR MN 53: agregado graúdo – determinação de massa específica, massa específica aparente e absorção de água. Rio de Janeiro, 2003.

_____. NBR MN 7211: agregados para concreto – especificação. Rio de Janeiro, 2009.

_____. NBR 15112: Resíduos sólidos da construção civil e resíduos inertes – Aterros – Diretrizes para projeto, implantação e operação, 2004.

_____. NBR 15113: Resíduos sólidos da construção civil e resíduos inertes – Aterros – Diretrizes para projeto, implantação e operação, 2004.

_____. NBR 15114: Resíduos sólidos da Construção civil – Áreas de reciclagem – Diretrizes para projeto, implantação e operação, 2004.

_____. NBR 15115: Agregados reciclados de resíduos sólidos da construção civil – Execução de camadas de pavimentação – Procedimentos, 2004.

_____. NBR 15116: Agregados reciclados de resíduos sólidos da construção civil – Utilização em pavimentação e preparo de concreto sem função estrutural – Requisitos, 2004.

_____. NBR MN 248: agregados – determinação da composição granulométrica. Rio de Janeiro, 2003.

NBR MN 45: agregados – determinação da massa unitária e do volume de vazios. Rio de Janeiro, 2006.

_____. NBR MN 46: agregados – determinação do material fino que passa através da peneira de 75 µm, por lavagem. Rio de Janeiro, 2003.

BAUER, L. A. F. Materiais de Construção. 5 ed. rev. Rio de Janeiro: LTC, 2000.

BITTENCOURT, Sarah Ferreira. Avaliação da resistência à compressão de pavers produzidos com agregados de resíduos de construção e demolição e areia de fundição. 2012. 125f. Dissertação (Mestrado em tecnologia: Tecnologia e Inovação). Universidade Estadual de Campinas.

BRASIL, MINISTÉRIO DO MEIO AMBIENTE, CONSELHO NACIONAL DO MEIO AMBIENTE – CONAMA. Resolução nº 307, de 05 de julho de 2002. Estabelecem diretrizes, critérios, procedimentos para a gestão dos resíduos da construção civil. Brasília, 2002.

CARDOSO, José Ribamar de Abreu. Uso do agregado de entulho da construção civil de Manaus – AM para obtenção de bloco de argamassa celular. 2010. 103f. Dissertação (Mestrado em Engenharia: Engenharia de Materiais) Programa de Pós-graduação em Engenharia Mecânica e de Materiais. Universidade Tecnológica Federal do Paraná, Curitiba.

CINCOTTO, Maria Alba. Tecnologia das edificações. São Paulo: Pini, 1988.

COSTA, A. L. Perdas na Construção Civil. São Paulo: Guarujá, 1998.

GIAMMUSSO, Salvador E. Manual do concreto. São Paulo: Pini, 1992.

GONÇALVES, J. P. Desenvolvimento e caracterização de concretos de baixo impacto ambiental contendo argila calcinada e areia artificial. Rio de Janeiro: COPPE/UFRJ, 2005. Teste de Doutorado.

ISAIA, Geraldo C. Concreto: Ensino, Pesquisa e Realizações. São Paulo: Instituto Brasileiro do Concreto, 2005.

JOHN, V. M. Reciclagem de Resíduos na Construção Civil: Contribuição à Metodologia de Pesquisa e Desenvolvimento. 2000. 113p. Tese (Livre Docência) – Escola Politécnica da Universidade de São Paulo, São Paulo, 2000.

LEITE, M.B. (2001). Avaliação de propriedades mecânicas de concretos produzidos com agregados reciclados de resíduos de construção e demolição. Tese de Doutorado em Engenharia Civil, Departamento de Engenharia Civil, Universidade Federal do Rio Grande do Sul, Porto Alegre, RS, 270p

MEHTA, P. K., MONTEIRO, P. J. M. Concreto – Estrutura, Propriedade e Materiais. São Paulo, Pini, 1994

MEIRA, J. M. L.. Argilas: O que são. Suas Propriedades e Classificações. Comunicações Técnicas. Revista Visa Consultores, jan. 2001.

MIRANDA, L.F.R., .A reciclagem de resíduos de construção e demolição no Brasil: 1986-2008. Associação Nacional de Tecnologia do Ambiente Construído. Porto Alegre, 2009.

NEVILLE, Adam M. Propriedade do Concreto. 2 ed. São Paulo, 1997.

PETRUCCI, Eládio Geraldo R. Concreto de cimento Portland. Rio de Janeiro, 1981

PIETERSEN, H. S.; FRAAY, A. L. A.; HENDRIKS, C. F. Aplication of recycled aggregates in concrete: experiences from the Netherlands. Three-Day CANMET/ACI International Syposium on Sustainable Development of the Cement and Concrete Industry. Ottawa, Canada, 1998. 146p.

PINTO, T. P. Metodologia para a Gestão Diferenciada de Resíduos Sólidos da

Construção Urbana. 1999. 189p. Tese (Doutorado) – Escola Politécnica da Universidade de São Paulo (PCC), São Paulo, 1999.

_____. Gestão ambiental de resíduos da construção civil: a experiência do Sinduscon-SP, São Paulo: Obra Limpa: I&T: Sinduscon-SP, 2005.

POZZOBON, C. E.; RUPPENTHAL, J. E. Algumas implicações entre construção civil e meio ambiente. In: Encontro Nacional de Engenharia de Produção, 19., 1999, Rio de Janeiro. Anais… Rio de Janeiro: ABEPRO, 1999.

QUEBAUD, M.R.; BUYLE-BODIN,F. A reciclagem de materiais de demolição: utilização dos agregados reciclados no concreto. In: Congresso Brasileiro de Cimento (CBC), 5. São Paulo, 1999. Anais. São Paulo, 1999. 14p.

RIBEIRO, R. S. Ravindrarajah, Cerâmica 55, 336 (2009) 448. [7] M. C. R. Halmeman, P. C. Souza, A. N. Casarin, Revista Tecnológica, Ed. Especial ENTECA (2009) 203.

ROCHA, J.C; JOHN, V.M. Utilização de resíduos da construção habitacional. Coletânea Habitare. Porto Alegre, 2003. 273p.

de 2016.

SANTOS, Pérsio S. Ciência e tecnologia das argilas. Ed. Edgard Blucher. São Paulo, 1992

SEBRAE; ESPM. Cerâmica vermelha: estudos de mercado. São Paulo: SEBRAE Nacional, 2008. Relatório Completo.

VERÇOZA, E. J. Materiais de construção. v. I e II. 3ªed. Porto Alegre: Sagra, 1987.

ZAMPIERI, V. A. Mineralogia e mecanismo de ativação e reação das pozolanas de argilas calcinadas. São Paulo: Universidade de São Paulo, 1989. Dissertação de Mestrado do Programa de Pós-Graduação em Mineralogia e Petrografia. 191p.

[1] Estagiário em Engenharia Civil, Acadêmico em Engenharia Civil, Faculdade Uninorte Laureat.

[2] Engenheiro Cívil e mestre em engenharia de produção.

Enviado: Abril, 2019

Aprovado: Maio, 2019