ARTIGO ORIGINAL

SOUZA, Pedro Henrique Rodrigues de [1], ARRAES, Luiz Alberto Xavier [2], MARQUES, Malana Sarah Pereira [3], SANTOS, Joyce Cristina da Mota [4]

SOUZA, Pedro Henrique Rodrigues de. Et al. Utilização da lama vermelha para produção de agregado sintético. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 03, Vol. 06, pp. 30-43. Março de 2019. ISSN: 2448-0959.

RESUMO

As utilizações de rejeitos de processos industriais de mineração tornam-se cada dia mais importantes, visto que uma grande quantidade de resíduo produzido por essas industrias vem sendo depositados em grande escala no meio ambiente. A partir do aumento da produção de alumina e, consequentemente, de seus rejeitos, observou-se impactos ambientais significativos, desencadeando diversas pesquisas com o objetivo de desenvolver métodos para minimizar seus efeitos na natureza. Em virtude disto, o presente trabalho busca encontrar uma alternativa, através da criação de um agregado sintético com rejeito de mineração, para ser utilizado de forma sustentável e benéfica à população através da construção civil. Foram feitas oito misturas com variadas proporções de Lama Vermelha, Argila, Carvão vegetal e Cinza Volante e posteriormente queimadas em forno a 900º C. Após, realizaram-se testes físicos de porosidade aparente, massa especifica e absorção de água. Como resultado, foi possível verificar que as misturas, contendo uma quantidade maior de lama vermelha, tiveram suas massas especificas aparentes maiores que as demais e não poderiam ser utilizadas como agregados leves na construção civil, possivelmente devido a sua temperatura de queima. Portanto, espera-se que profissionais e estudantes das áreas de engenharia e química possam se voltar a buscar outras alternativas e destinações para a lama vermelha.

Palavras-Chave: lama vermelha, agregado sintético, rejeito.

1. INTRODUÇÃO

O estado do Pará destaca-se no âmbito da mineração, principal atividade que impulsiona o desenvolvimento econômico do estado, o que levou o Banco Mundial a classificar sua economia como baseada essencialmente no setor de indústria de mineração (ROSÁRIO, 2013).

As utilizações de novas técnicas para reaproveitamento de resíduos têm se tornado cada vez mais importante para a sociedade no cenário atual de desenvolvimento sustentável, fato que se observa em virtude da produção industrial de matérias primas com consequente produção de rejeitos industriais que causam ou tem o potencial para causar danos ao meio ambiente.

Para o reaproveitamento da lama vermelha, como de qualquer outro tipo de materiais, tem-se a necessidade da determinação de suas propriedades para avaliação de onde o componente seria melhor aplicado e/ou aproveitado. O conhecimento das características físicas, químicas e mecânicas são de vital importância para a determinação do objetivo principal do estudo que será elaborado visando utilizações alternativas dos materiais (COSTA, 2018).

Destarte, o presente trabalho objetiva, após realização e análise dos resultados dos testes físicos nos materiais coletados e produzidos, a viabilidade técnica e econômica da aplicação do agregado sintético na indústria da construção civil como aglomerante na produção de concreto.

2. MATERIAIS E MÉTODOS

Para produção dos agregados sintético, foram utilizadas as seguintes matérias primas: lama vermelha e cinza volante, usadas como aglomerante, as quais foram cedidas pela HYDRO ALUNORTE S.A; argila retirada as margens do rio Guamá, a qual foi utilizada como ligante; e o carvão vegetal comercializado na região, utilizado como biomassa nas misturas produzidas.

A lama vermelha, após coletada, foi seca em estufa a 100ºC durante 24h e, posteriormente, levada ao moinho de bola de ferro para redução granulométrica durante um período de 30 minutos. Após a moagem, utilizou-se a peneira de #48 mesh para o procedimento de peneiramento. É o principal objeto de estudo do trabalho, onde busca-se alternativas para seu reaproveitamento em virtude da problemática ambiental do material.

O carvão comercializado na região tendo como característica dar porosidade ao agregado, também foi levado a moagem no moinho de bolas de ferro. O material ficou cerca de 30 minutos no equipamento para que se pudesse atingir a granulométrica ideal. Após a moagem, utilizou-se a peneira de #65 mesh para o processo de peneiramento. Trabalhos como o de André Reis (2014), utilizaram o mesmo processo com o carvão vegetal.

Primeiramente a argila foi beneficiada com a retirada de galhos, folhas, raízes e outros detritos. Posteriormente, foi colocada em estufa a 100ºC por 24 horas. Após o período de secagem, foi depositada no moinho de bolas de ferro durante 30 minutos para ser desagregada. Finalmente, o material foi peneirado em uma peneira de #48 mesh e tem como função primordial no presente trabalho elevar a plasticidade das misturas que está presente.

A cinza foi cedida pela Hydro Alunorte a UFPA. Diferente dos materiais anteriormente citados, esta matéria prima já havia passado pelo processo de secagem em estufa a 100ºC por 24 horas, bem como pelo peneiramento a #48 mesh. Logo, não se fez necessário o beneficiamento do material e o mesmo já estava em condições de utilização nas misturas levando em consideração o objetivo e métodos previamente estabelecidos no trabalho.

2.2 PRODUÇÃO DO AGREGADO SINTÉTICO

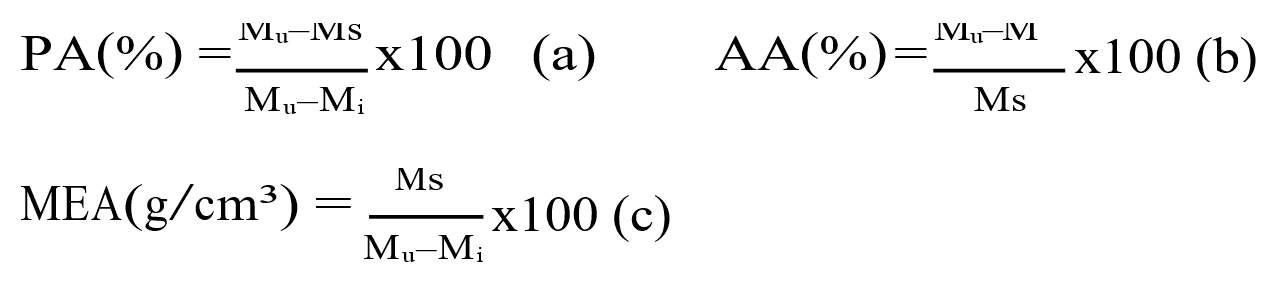

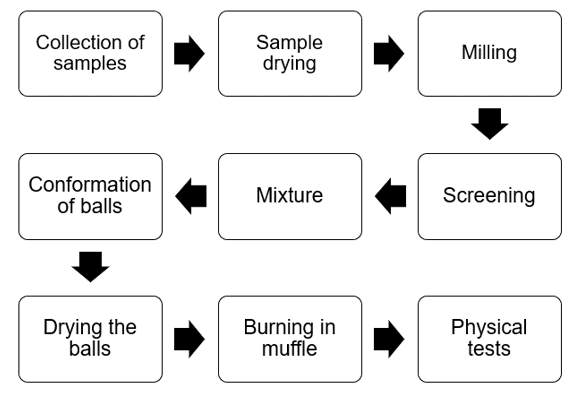

Em busca do melhor entendimento das etapas de formação do agregado, fora desenvolvido a Ilustração 01 abaixo:

Para a produção dos agregados, conforme citado anteriormente, foram feitos os tratamentos de secagem, moagem e peneiramento em todos os componentes. Posteriormente, foi realizada a mistura dos materiais no moinho de porcelana, onde cada mistura foi depositada no equipamento por 30 minutos. A Tabela 01 mostra o teor dos materiais das oito misturas produzidas.

| Amostras | Lama vermelha (%) | Cinza (%) | Argila (%) | Carvão (%) |

| Amostra 1 | 82 | 8 | – | 10 |

| Amostra 2 | 74 | 16 | – | 10 |

| Amostra 3 | 66 | 24 | – | 10 |

| Amostra 4 | 58 | 32 | – | 10 |

| Amostra 5 | 77 | 8 | 5 | 10 |

| Amostra 6 | 69 | 16 | 5 | 10 |

| Amostra 7 | 61 | 24 | 5 | 10 |

| Amostra 8 | 53 | 32 | 5 | 10 |

Tabela 01 – Teor de material em cada amostra. Autores (2018).

Após a produção das amostras do equipamento, foram moldados os corpos de prova com o auxílio de uma betoneira com capacidade para 130 litros. Para a realização do processo, cada amostra foi colocada no equipamento e, gradativamente, com o auxílio de um borrifador, adicionou-se água – cerca de 200 ml em cada mistura – para que o material pudesse se agregar e apresentar o formato de pelotas, conforme Imagem 01. Após este processo, os corpos de prova foram pesados e novamente depositados na estufa à 100ºC por 24 horas.

Posteriormente, a retirada das amostras do processo de secagem na estufa, foram transportadas para a realização da sinterização em forno tipo mufla, com temperatura constante de 900ºC pelo período de 3 horas, conforme Imagem 02.

2.3 METODOLOGIA DOS TESTES FÍSICOS

Os testes físicos feitos nos agregados foram os mesmos presentes nas literaturas do referido tema, que compreende a verificação de porosidade aparente, absorção de água e —massa especifica aparente, todos eles realizados com base nas equações citadas por (SANTOS, 2014).

Para a realização dos testes, as amostras passaram por um processo de secagem rápida, duas horas em mufla a 420ºC, então foram postas em um dessecador durante quinze minutos, até atingirem temperatura ambiente. Posteriormente, foram aferidos o peso seco através de uma balança de precisão.

Após o processo de peso seco das amostras, o msterial foi imerso em água destilada durante 24 horas, para então serem aferidos os pesos úmidos e submerso.

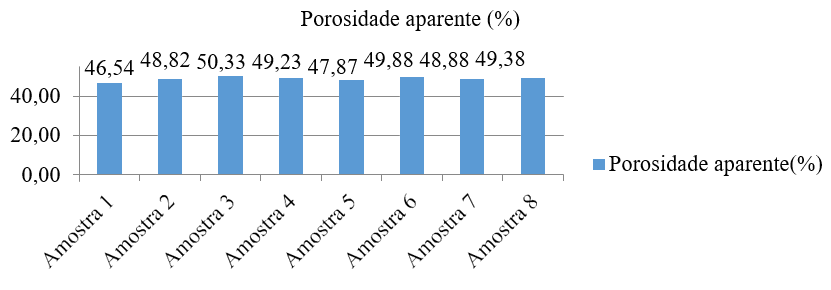

De posse dos dados, foram realizados os cálculos para definição de porosidade aparente (a), absorção de água (b) e massa específica aparente (c), conforme equações abaixo:

Ms – massa do corpo de prova seco em “g”.

Mu – massa do corpo de prova úmido em “g”.

Mi – peso imerso do corpo de prova em “g”.

3. RESULTADOS E DISCUSSÃO

A Tabela 02 mostra os resultados dos índices de porosidade aparente, absorção de água e de massa especifica aparente, para as oito amostras com variadas porcentagens dos materiais.

| Amostra | Absorção de água (%) | Porosidade Aparente (%) | Massa específica aparente (g/cm³) |

| Amostra 1 | 34,0061 | 46,5397 | 1,3706 |

| Amostra 2 | 36,2615 | 48,8190 | 1,3470 |

| Amostra 3 | 38,7664 | 50,3271 | 1,2989 |

| Amostra 4 | 37,7147 | 49,2311 | 1,3056 |

| Amostra 5 | 36,0175 | 47,8733 | 1,3298 |

| Amostra 6 | 40,3334 | 49,8781 | 1,2367 |

| Amostra 7 | 38,1754 | 48,8757 | 1,2833 |

| Amostra 8 | 39,2544 | 49,3769 | 1,2600 |

Tabela 2 – Resultados dos índices de porosidade aparente, absorção de água e de massa especifica aparente. Autores (2018).

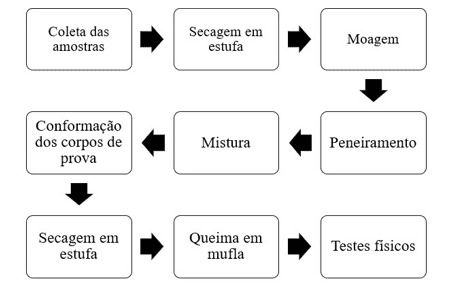

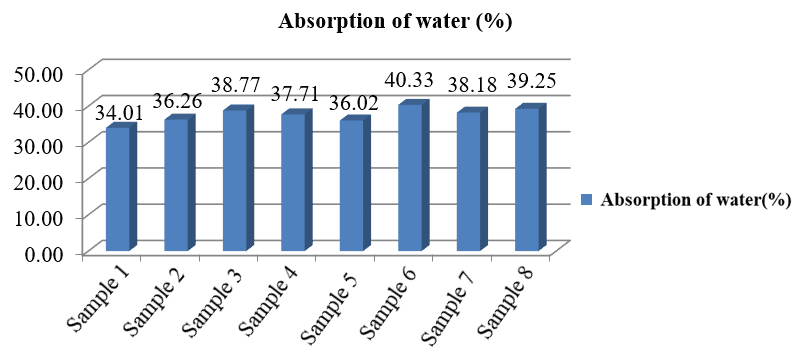

Ao observar os dados de Absorção de Água (AA), temos que as Amostras 1 e 5 foram as que tiveram o menor índice de absorção. Essas amostras foram as que, proporcionalmente, tiveram a maior quantidade de lama vermelha do que as demais. Trabalhos similares como o de Santos (2014), mostram que quanto maior o índice de lama, a absorção de água se torna menor. Dessa forma, o Gráfico 01 traz a absorção de água em cada amostra.

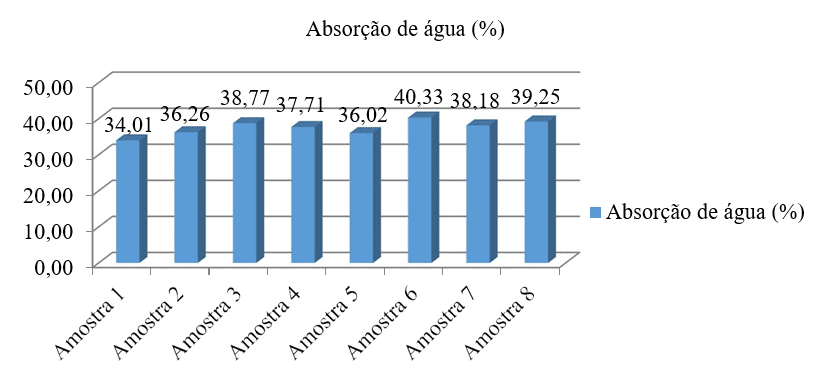

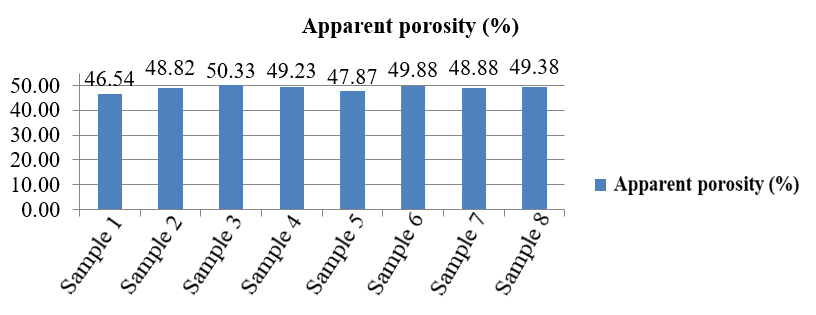

Já em relação aos níveis de Porosidade Aparente (PA), os resultados que também apresentaram o menor índice foram as amostras 1 e 5. Santos (2014), também associa o maior volume de lama vermelha a diminuição de níveis de PA. O Gráfico 02 mostra o índice de PA para cada amostra.

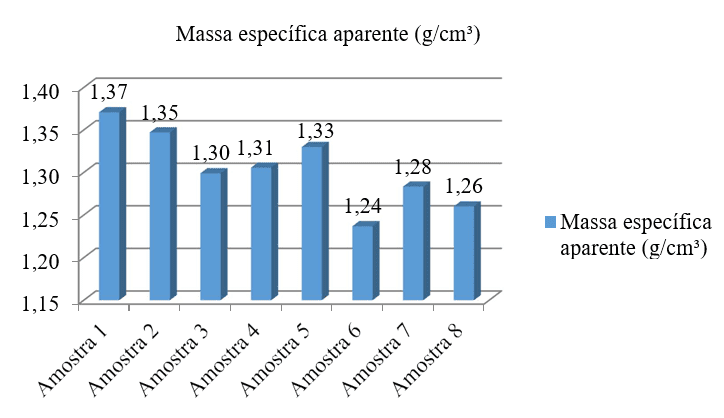

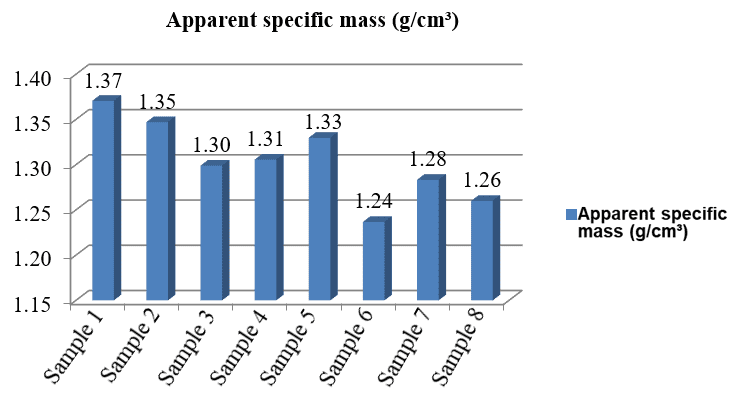

Em relação a MEA (Massa específica aparente), as misturas que obtiveram os menores índices foram as misturas que possuíram argila, dessas a de maior destaque foi a amostra 6, a qual obteve o menor índice de massa especifica aparente. A massa especifica está diretamente proporcional a quantidade de lama vermelha presente na mistura. Estudos como o Santos, (2014) e Reis, (2014), mostram que quanto maior a presença de lama vermelha, maior vai ser a massa especifica aparente. O Gráfico 03 mostra o índice de MEA para cada amostra.

Ao analisar os dados obtidos com de trabalhos anteriores, pode se notar que a porcentagem de absorção de água, e porosidade aparente está muito elevada. Hildebrando, (2014), obteve uma média de porosidade aparente nos faixa de 4%. Já Santos [et. al.] (2012), obteve resultados com valores menores que 1% em relação a esta característica.

Desta maneira, há indícios de que a temperatura de sinterização dos agregados do presente trabalho, 900 ºC, pode ter influenciado diretamente no que se diz respeito a porosidade aparente das amostras, visto que trabalhos anteriores usaram temperaturas de 1200º C a 1300º C (SANTOS, 2014; REIS, 2014; ROSÁRIO, 2013).

A não conformação de uma camada vítrea através da formação da mulita, possivelmente pode ser associada a temperatura e tempo de queima.

Já em relação à MEA, o presente trabalho obteve resultados parecidos em relação a trabalhos anteriores que produziram agregados sintéticos a partir da lama vermelha.

4. CONCLUSÃO

A utilização da lama vermelha como matéria de partida para produção de agregado sintético possibilita uma boa alternativa na produção deste material, sobretudo por se tratar de um rejeito de baixo custo, gerado em grande quantidade e insolúvel no meio ambiente em seu estado natural.

Após a etapa da queima à 900ºC por 3 horas, os agregados formados não apresentaram um aspecto vítreo observado em trabalhos anteriores, logo, não houve conformação de uma camada superficial vítrea pela formação de mulita, indicando que a temperatura que as amostras foram submetidas no presente trabalho e a das demais referências bibliográficas contribuiu para tal fato.

Vale ressaltar que, apesar de o material desenvolvido no presente trabalho não ter a característica de um agregado com desempenho para utilização estrutural, se faz necessário o estudo do uso do mesmo, por exemplo, em situações que não demandem uma grande carga a ser suportada, material de enchimento, objeto de decoração e afins.

No aspecto financeiro, em comparação com a bibliografia utilizada para a fundamentação do estudo, a diferença da temperatura de queima de 400°C representa de certa forma uma economia de energia elétrica neste processo, tornando economicamente mais viável quando comparado a bibliografia.

Em linhas gerais, observou-se que a temperatura foi determinante para o resultado final do objeto de estudo, visto que, conforme análise supracitada dos testes físicos executados, a não formação de camada vítrea foi fator fundamenta para que os corpos de prova não atingissem a porosidade e consequentemente resistência desejada.

REFERÊNCIAS

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7211: Agregados para concreto – Especificação. Rio de Janeiro 1983.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 7217: Agregados – Determinação da composição granulométrica – Método de ensaio. Rio de Janeiro 1987.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 9935: Agregados – Terminologia. Rio de Janeiro, 2011.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 9937: Agregados – Determinação da absorção e da massa específica de agregado graúdo. Rio de Janeiro, 1987.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS/ASOCIACIÓN MERCOSUR DE NORMALIZACIÓN. NBR NM 53:2003. Agregado graúdo – Determinação de massa específica, massa específica aparente e absorção de água. Rio de Janeiro 2003, errata n° 2006.

COSTA, D. S. da, [et. al.]. Valoração de resíduos industrial de lama vermelha em material compósito. FÓRUM INTERNACIONAL DE RESÍDUOS SÓLIDOS, 9°., 2018, Porto Alegre-RS. [s.n.], 2018. 5 p.

MEHTA, P. K.; MONTEIRO, P. J. M. Concreto: Microestrutura, Propriedades e Materiais. IBRACON, 2014.

NEVILLE, Adam M. Propriedades do Concreto. 5ª. ed. Porto Alegre: Bookman, 2016. 912 p.

REIS, A.W.C. Caracterização mineralógica do agregado obtido a partir da lama vermelha do processo Bayer. Dissertação (Mestrado) – Universidade Federal do Pará. Instituto de Tecnologia. Programa de Pós-Graduação em Engenharia Química, 2014.

ROSÁRIO, K. A. do. Concreto com utilização de agregado graúdo sintético produzido a partir da lama vermelha: estudos de dosagem, propriedades e microestrutura. Orientador, Alcebíades Negrão Macêdo. 2013.

SANTOS, I. F.; Rodrigues, E. C.; SANTOS, D. H.; SOUZA, C. A. G.; SOUZA, J. A. S. Produção De Agregado Sintético Utilizando Lama Vermelha e Cinza De Carvão Mineral Para Uso Na Construção Civil. In: XIX Congresso Brasileiro de Engenharia Química, 2012, Búzios – RJ. COBEQ 2012 Livro de Resumos, 2012.

SANTOS, D. H. dos; [et. al.]. Utilização do rejeito do processo Bayer como matéria-prima na produção de agregados leves. XX CONGRESSO BRASILEIRO DE ENGENHA-RIA QUÍMICA. Florianópolis-SC. 2014.

ANEXO

Figuras, gráficos e tabelas em inglês:

|

Samples |

Red mud (%) | Gray (%) | Clay (%) | Coal (%) |

| Sample 1 | 82 | 8 | – | 10 |

| Sample 2 | 74 | 16 | – | 10 |

| Sample 3 | 66 | 24 | – | 10 |

| Sample 4 | 58 | 32 | – | 10 |

| Sample 5 | 77 | 8 | 5 | 10 |

| Sample 6 | 69 | 16 | 5 | 10 |

| Sample 7 | 61 | 24 | 5 | 10 |

| Sample 8 | 53 | 32 | 5 | 10 |

Table 01 – Content of material in each sample. Authors (2018).

| Samples | Absorption of water (%) |

Porosity Apparent (%) | Specific apparent mass

(g/cm³) |

| Samples 1 | 34,0061 | 46,5397 | 1,3706 |

| Samples 2 | 36,2615 | 48,8190 | 1,3470 |

| Samples 3 | 38,7664 | 50,3271 | 1,2989 |

| Samples 4 | 37,7147 | 49,2311 | 1,3056 |

| Samples 5 | 36,0175 | 47,8733 | 1,3298 |

| Samples 6 | 40,3334 | 49,8781 | 1,2367 |

| Samples 7 | 38,1754 | 48,8757 | 1,2833 |

| Samples 8 | 39,2544 | 49,3769 | 1,2600 |

Table 02 – Results of apparent porosity indices, water absorption and apparent specific mass. Authors (2018)

[1] Bacharel, Engenheiro Civil.

[2] Bacharel, Engenheiro Civil.

[3] Bacharel, Engenheira Civil.

[4] Bacharel, Engenheira Civil.

Enviado: Fevereiro, 2019.

Aprovado: Março, 2019.