ARTÍCULO ORIGINAL

FREITAS, Igor Cândido De [1], SOARES, Bluma Guenther [2], CORDEIRO, Elisangela Pereira [3]

FREITAS, Igor Cândido De. SOARES, Bluma Guenther. CORDEIRO, Elisangela Pereira. Formulación de un nuevo polímero a base de PP y PLA. Revista Científica Multidisciplinar Núcleo do Conhecimento. Año 05, Ed. 10, Vol. 17, págs. 137 y 157. Octubre de 2020. ISSN: 2448-0959, Enlace de acceso: https://www.nucleodoconhecimento.com.br/ingenieria-quimica/nuevo-polimero

RESUMEN

Las mezclas que contienen polipropileno se utilizan en el sector industrial como material para bolsos, sillas, artículos para el hogar, e incluso se pueden utilizar en baterías de teléfonos móviles. El interés en crear este material se debe a su baja densidad en comparación con materiales más comunes como el hierro y la cerámica, además de su buena resistencia a la corrosión y propiedades mecánicas razonables en ambientes sin alta temperatura y presión. Para diversificar las propiedades mecánicas y viscosas se utilizaron diferentes tipos de polímeros, como el poliácido láctico, que tiene propiedades beneficiosas para el reciclaje como la degradación. Es un desafío controlar la proporción correcta y usar aditivos y plastificantes para controlar las propiedades deseadas. Los métodos utilizados para medir las propiedades de mezclas de polipropileno y ácido poliláctico con diferentes tipos de aditivos, compatibilizadores y plastificantes fueron DMA, TGA, tracción, DSC y pruebas de reología siguiendo las normas ASTM. Los resultados fueron prometedores, al observar diferentes propiedades mecánicas y de viscosidad para la mezcla PP / PLA / PP-g-MA / D en diferentes proporciones. Concluyendo así que los diferentes productos tienen variada aplicación en la industria.

Palabras clave: Polipropileno, poliácido láctico, mezclas, aceite de linaza epoxidizado.

1. INTRODUCCIÓN

La preparación de mezclas de polímeros, es decir, mezclas poliméricas, se convierte en un desafío cada vez mayor debido a la dificultad de compatibilidad entre polímeros. Según Utracki (1989) la compatibilización depende de la estructura cristalina, conexión química, configuración, fases presentes, entre otras. Para Groeninckx (2006) los materiales de mezcla multifase dependen en gran medida de dos parámetros: el control de la interfaz y el control de la morfología.

Según Utracki (1989), las mezclas poliméricas constituyen alrededor del 36% en peso del consumo total de polímeros. Hay muchos beneficios relacionados, tales como:

(i) Proporcionar materiales con las propiedades deseadas al precio más bajo;

(ii) Comprender y mejorar el rendimiento de los servicios de ingeniería;

(iii) Mejorar las propiedades específicas, como la resistencia a los impactos o la resistencia a los disolventes;

(iv) Proporcionar alternativas para el reciclado y otros medios de reutilización.

Ser capaz de beneficiar al fabricante en;

(i) mejora de la procesabilidad, reducción uniforme del producto y de la chatarra;

(ii) Cambios rápidos en la formulación;

(iii) Flexibilidad de las plantas y alta productividad;

2. MATERIALES Y MÉTODOS

Los experimentos se llevaron a cabo en el laboratorio del profesor Bluma Guenther Soares, ubicado en el Instituto de Macromoléculas (IMA), Ilha do Governador, Rio de Janeiro.

2.1.1 POLIPROPILENO (PP)

Proporcionado por Braskem®, código CP442XP (copolímero heterofásico de propeno y eteno con índice de fusión medio). Especificaciones en la Tabla 1.

Tabla 1: Especificaciones de PP.

| ASTM (Método) | unidad | valores | |

| Índice de fluidez (230°C/2,16 kg) | D 1238 | g/10 min | 6,0 |

| Temperatura de ablandamiento vicat a 10 N | D 1525 | °C | 145 |

| Elongación en la escorrentía | D 638 | % | 7 |

| densidad | D 792 | g/cm³ | 0,895 |

Fuente: Braskem®

2.1.2 POLIÁCIDO LÁCTICO (PLA)

Proporcionado por Natureworks LLC, INGEO 2003D (resina termoplástica derivada de recursos renovables). Especificaciones de la Tabla 2.

Tabla 2: Propiedades PLA.

| Método de prueba | unidad | valor | |

| Densidad / Gravedad específica | ASTM D792 | g/cm³ | 1,24 |

| Índice de fluidez (230°C/2,16 kg) | ASTM D1238 | g / 10 min | 6,0 |

| rejilla | – | – | L96-H |

| Isómero D | – | % | 4 |

| Masa molar de peso promedio | – | g/mol | 114317 |

Fuente: Natureworks LLC

2.1.3 POLIPROPILENO GRAFICADO CON ANHÍDRIDO MALEICO (PP-G-MA)

Suministrado por Crompton, código Polybond® 3200. Especificaciones de la Tabla 3.

Tabla3: Características de Pp-g-MA

| unidad | valor | |

| Índice de fluidez (190°C/2,16 kg) | g/10 min | 115 |

| Anhídrido maleico | % (masa) | 1 |

| temperatura de fusión | ºC | 157 |

Fuente: Crompton

2.1.4 DRAPEX 8.5

Otorgado por INBRA INDÚSTRIAS QUÍMICAS LTDA. Especificaciones en la Tabla 4.

Tabla 4: Características de Drapex 8.5.

| Método de prueba | unidad | valor | |

| densidad | – | g/cm³ | 1,025 |

| Punta Fulgor | – | ºC | 460 |

| viscosidad | – | cP | 300 |

| Índice epoxi | 1.10-Q | g O/100 g min. | 8,3 |

| Índice de acidez | 1.3-Q | mg KOH/g máx. | 1,5 |

Fuente: INBRA INDÚSTRIAS QUÍMICAS LTDA

2.2 EL MEZCLARSE REACTIVO EN BRABENDER

2.2.1 PREPARACIÓN DE LA MUESTRA

Las muestras se colocaron en el invernadero con una temperatura de 60 ºC para el secado por humedad durante aproximadamente 12 horas. A continuación, se pesa y mezcla adecuadamente según la proporción de phr basada en la literatura, Tabla 5 (PLOYPETCHARA et al., 2014).

Tabla 5: Proporción de mezclas.

| muestra | PP (phr) | PLA (phr) | PP-g-MA (phr) | D (phr) |

| PP | 100 | – | – | – |

| PLA | – | 100 | – | – |

| PP/PLA | 50 | 50 | – | – |

| PP/PLA/D | 50 | 50 | – | 5 |

| PP/PLA/D | 50 | 50 | – | 10 |

| PP/PLA/PP-g-MA | 50 | 50 | 3 | – |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 5 |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 10 |

2.2.2 REALIZACIÓN QUE SE MEZCLA

Realizado en BRABENDER GmbH & Co KG ®. Con temperatura de 190 ºC, velocidad de par de geometrías tipo roller de 60 rpm, factor de llenado 0,75, volumen de domo de 55 cm³ y tiempo medio de procesamiento de 8 minutos.

2.3 PROCESO DE MOLIENDA

Después de la molienda después de la mezcla reactiva en BRABENDER, utilizando el molino de cuchillos MARCONI ®, cuya rotación promedio fue de 850 rpm, su tamaño se redujo a una granulometría de 15-25μm de acuerdo con los datos del fabricante del molino, luego fueron encerrados y etiquetados.

2.4 PARÁMETROS DE INYECCIÓN

2.4.1 PREPARACIÓN DE MUESTRAS

Las muestras se colocaron en el invernadero a 60 ºC durante aproximadamente 12 horas para su secado.

En esta etapa se utilizó el miniinyector Thermo Electron Corporation HAAKE. MiniJet, para la producción de seis muestras, siguiendo las normas ASTM D-440 y D-638, la primera para el ensayo DMA y la segunda para la tracción para fabricar probetas tipo V. Se utilizaron los siguientes parámetros de procesamiento:

- Temperatura de 190º del cilindro;

- Presión de inyección de 450 Bar durante cinco segundos en el molde;

- Prensa de 250 Bar;

- Temperatura del molde alrededor de 25ºC;

- El tiempo utilizado para fundir el material en el cilindro fue de 5 minutos.

2.5 PRESIONAR

En esta etapa, se utilizó material resultante de la molienda y se utilizó para la condoncia de discos con un diámetro de 25 mm y 1 mm de espesor, destinados a la reología. La producción de 4 discos se realizó para cada uno en moldes de aluminio utilizando la máquina de Carver Laboratory Press. Parámetros y secuencia de procesamiento que se enumeran a continuación:

- Temperatura base 190 ºC,

- Presión de 2,5 kN durante un minuto para realizar la desgasificación y mitigar los efectos de los gases.

- 3 minutos a 5 kN.

- El moho se eliminó y se puso en la prensa fría durante 4 minutos.

2.6 PRUEBA OROLÓGICA

2.6.1 PREPARACIÓN DE LA MUESTRA

La prueba reología se realizó en la máquina Discovery Hybrid Rheometer, módulo HR-1, utilizando los discos realizados en la etapa de prensado, siendo insertados en la placa inferior de una geometría paralela de 25 mm de diámetro y calentados bajo atmósfera de nitrógeno hasta que pudiera fluir.

2.6.2 PARÁMETROS DE PRUEBA

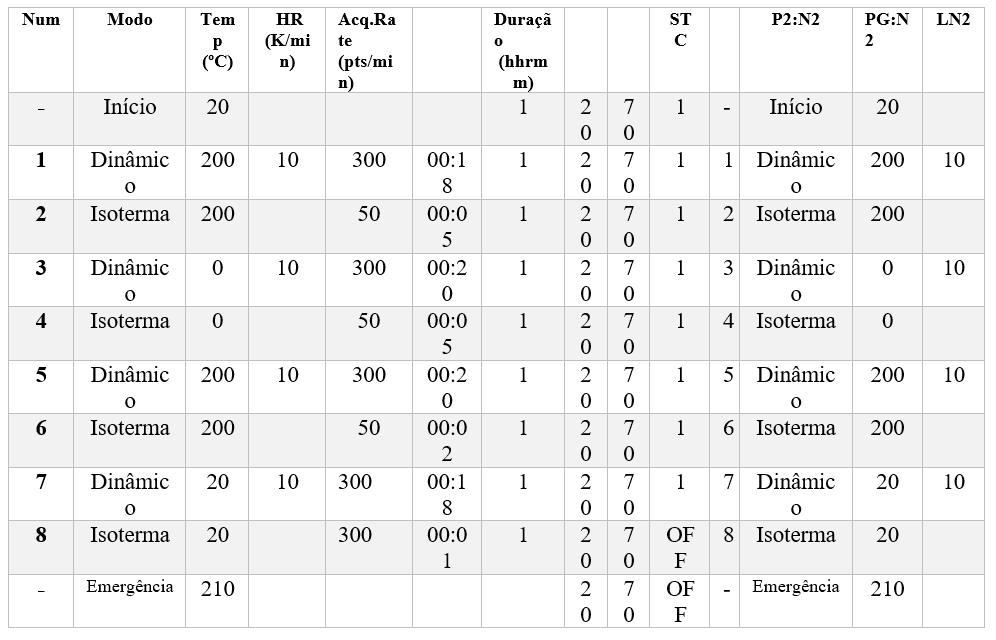

Se utilizaron dos tipos de escaneos, deformación y frecuencia, en el primero el rango de deformación fue de 0,1-100% con frecuencia fijada a 1 Hz para verificar la banda del régimen viscoelástico mientras que en el segundo la frecuencia varió de 0,1-100 Hz con deformación fijada al 1%, en ambos casos una temperatura isotérmica de 190ºC y el desfase entre las placas de 1000 µm. Los demás parámetros pueden observarse en el Anexo 1 siguiendo la norma ASTM: D 4440 – 01.

2.7 REALIZACIÓN DE LA PRUEBA DE TRACCIÓN

2.7.1 PREPARACIÓN DE LA MUESTRA

Las muestras producidas en la etapa de inyección, tipo V según la norma ASTM D638, la máquina se ajustó con la distancia entre el agarre de 25,4 mm y la velocidad de desplazamiento fue de 5 mm.min-1, sin el uso de un medidor de tensión.

2.7.2 REALIZACIÓN DE LA PRUEBA Y PARÁMETROS

La máquina utilizada fue la EMIC modelo DL-3000, los parámetros de prueba se basaron en ASTM D638. El módulo de Young calculaba eligiendo dos puntos dentro del rango elástico.

2.8 ANÁLISIS CRISTALINO EN DSC

2.8.1 PREPARACIÓN DE MUESTRAS

Las pruebas DSC se realizaron en la máquina DSC 204 F1 Phoenix®, con un bote de referencia predefinido. En la preparación del recipiente, se perforaron agujeros en las tapas de alúmina, dirección de adentro hacia afuera, la masa de las muestras fue de 10 ± 0,5 mg y sus respectivos crisoles estaban en el rango de 40 ± 5 mg, seguidos de colocados dentro de la máquina.

2.8.2 PARÁMETROS DE PRUEBA

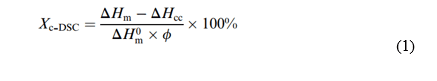

Pasos de funcionamiento enumerados en el apéndice. Se utilizó la segunda calefacción y la segunda refrigeración con una velocidad de 10ºC/min, siguiendo la norma ASTM E793 – 06, Tabla 5. El grado de cristalino (Xc) se calculó mediante la ecuación (1). El flujo de nitrógeno utilizado para el enfriamiento se indica como P2 y PG en ml/min. El grado de cristalino (Xc) se calculó mediante la Ecuación (1):

ΔHm y ΔHcc son la entalpía de fusión de la mezcla y la cristalización en frío del PLA, respectivamente; ∆Hm0 es la entalpía teórica de fusión de PP 100% cristalino que es equivalente a (ΔHm.PP = 138,0 J / g); y Φ es la fracción de masa de (PLA + PP) en la mezcla.

Cuadro 5

2.9 ANÁLISIS DE DEGRADACIÓN EN TGA

2.10 PREPARACIÓN DE MUESTRAS

En esta prueba se utilizó la máquina TA Instruments Q50, de los que se utilizaron aproximadamente 10 ± 2 mg.

2.11 PARÁMETROS

El rango de análisis fue de 25 a 700ºC con una tasa de 20 °C/min. El tiempo de prueba fue de 6 horas. Los parámetros siguieron la norma ASTM E1131.

2.12 ANÁLISIS TERMOMECÁNICO EN DMA

2.13 PREPARACIÓN DE MUESTRAS

Los especímenes de forma rectangular producidos en la inyección se cortaron hasta una longitud de 35 mm.

2.14 REALIZACIÓN DE LA PRUEBA

La máquina utilizada fue el TA instruments DMA Q800. El rango de análisis fue de -50 ºC a 150 ºC con una velocidad de 3 °C/min en una atmósfera nitrogenado de 40 ml/min y frecuencia de 1Hz, siguiendo las normas ASTM D4065, D4440 y D5279.

3. RESULTADOS Y DISCUSIÓN

3.1 INTERACCIÓN DEL POLÍMERO

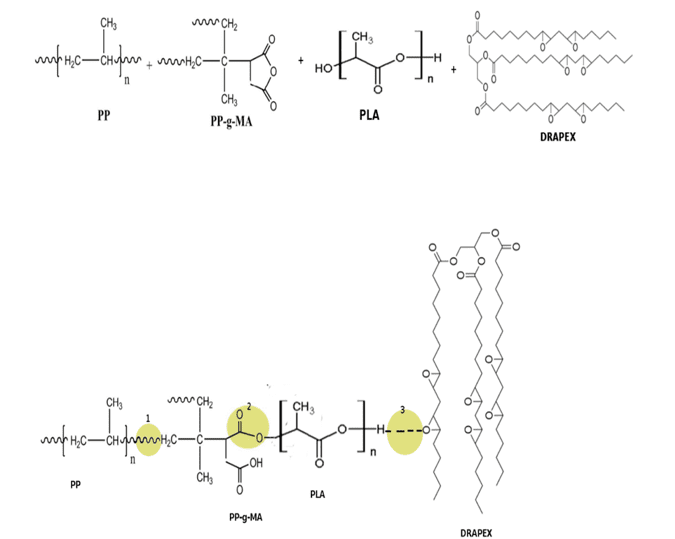

Figura 1: Posibles interacciones entre componentes

Debido a la mezcla reactiva, hay muchas interacciones entre los polímeros. Una probable interacción entre polímeros se puede evidenciar en la Figura 1. (ZANJANIJAM; HAKIMAZIZI, 2016).

En (1) la unión de PP a PP-g-MA se puede observar de forma natural y empaquetada; En (2), sin embargo, ocurre cuando el grupo anidado de PP-g-MA se rompe debido a la interacción con el hidroxilato de PLA y también ocurre un enlace caracterizado por un éter; Mientras que en (3) hay enlaces de hidrógeno entre Drapex y PLA. Otra reacción que puede ocurrir en (3) es romper el plastificante epoxi y unir directamente la cadena de PLA (AL-MULLA et al., 2010).

3.2 PRUEBA DE TRACCIÓN

Tabla 6:Comparación entre mezclas en el ensayo de tracción

| muestra | Voltaje máximo (MPa) | Def. máximo. (%) | Mod. Elasticidad (MPa) | Elongación en ruptura (%) |

| PP (100) | 23,79 ± 0.59 | 8,33 ± 0,75 | 951,92 ± 50,23 | 1233,33 ± 20,18 |

| PLA (100) | 50,60 ± 3,73 | 5,07 ± 0,72 | 2307,75 ± 105,76 | 16,19 ± 3,14 |

| PP/PLA (50/50) | 33,31 ± 0,85 | 5,33 ± 0,49 | 1444 ± 148,2 | 31,24 ± 5,23 |

| PP/PLA/D (50/50/5) | 21,00 ± 0,88 | 5,1 ± 0,46 | 1248 ± 74,39 | 42,18 ± 3,56 |

| PP/PLA/D (50/50/10) | 18,44 ± 0,57 | 4,54 ± 0,14 | 1273 ± 52,41 | 89,46 ± 4,12 |

| PP/PLA/PP-g-MA (50/50/3) | 34,02 ± 1,78 | 5,11 ± 0,23 | 1577 ± 73,32 | 21,16 ± 7,05 |

| PP/PLA/PP-g-MA/D (50/50/3/5) | 25,01 ± 1,19 | 4,74 ± 0,34 | 1424 ± 131,29 | 35,07 ± 2,14 |

| PP/PLA/PP-g-MA/D (50/50/3/10) | 19,95 ± 0,46 | 4,92 ± 0,45 | 1200 ± 97,32 | 58,14 ± 4,81 |

Fuente: Autor; Origin.

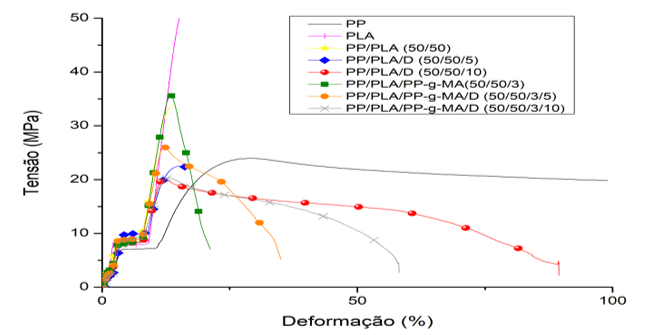

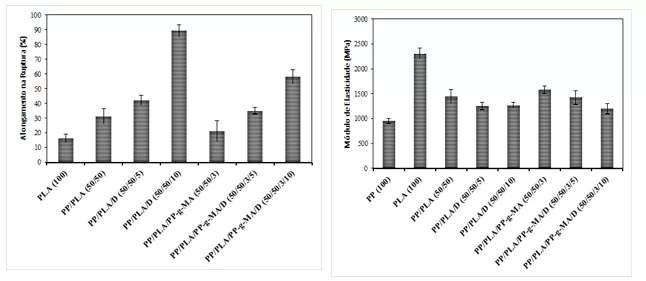

Gráfico 1: Ensayo comparativo de tracción

En el ensayo de tracción, Gráfico 1, las muestras con 10% de Drapex 8,5 mostraron mayor elongación hasta ruptura en relación a las otras, por ejemplo, la que contenía PP-g-MA/D (3/10 phr) alcanzó una elongación del 57% antes de romperse, mientras que las restantes este valor fue de hasta el 30%, la tensión máxima, tabla 7, fue mayor en muestras con PP-g-MA, alrededor de 23 MPa, lo que demuestra la compatibilidad y reacción del grupo anhídrido de PP-g-MA con PP y PLA, dejando el material resistente.

Gráfico 2: Comparación de elongación (izquierda) y Módulo de Elasticidad (derecha).

También se puede observar que hubo una disminución en el módulo de elasticidad para los materiales con el plastificante, lo que puede causar la buena flexibilidad del material. Sin embargo, los módulos más grandes eran para ésos con PP-g-MA que conseía el módulo en la gama de 1500 MPa. Un aumento en el coeficiente de elasticidad hace que el material sea duro y resistente, pero frágil al impacto (PLOYPETCHARA et al., 2014).

3.3 REOLOGÍA

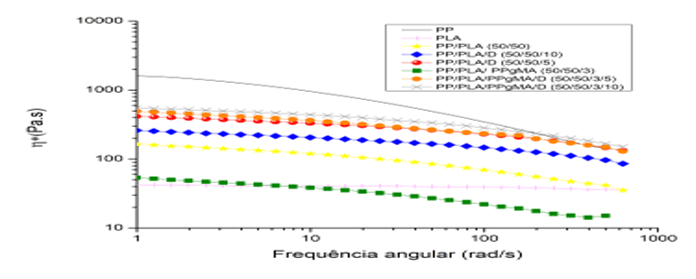

Gráfico 3: Comparación de la viscosidad compleja para mezclas

Gráfico 4: Comparación del módulo de almacenamiento (izquierda) y el módulo de pérdida (derecha)

Mediante el Gráfico 3, la reducción de la viscosidad compleja, con el aumento del porcentaje de Drapex 8.5 en mezclas PP/PLA/D, causada por la acción del plastificante aumentando la flexibilidad de la cadena, demostrando su eficacia. Sin embargo, para las mezclas PP/PLA/PP-g-MA/D hubo un aumento en la viscosidad compleja que pudo haber sido causada por la interacción del grupo lateral PP-g-MA con el Grupo Epoxi de Drapex y junto con el PLA en relación con el PP (PLOYPETCHARA et al., 2014).

Para el módulo de almacenamiento, Gráfico 4, las mezclas PP/PLA/PP-g-MA/D presentaron los valores más altos probando la interacción entre Drapex 8.5 y los demás polímeros como consecuencia de una buena compatibilidad. No se refleja en la prueba de tracción porque la prueba se realiza con una cierta frecuencia y temperatura.El módulo de pérdidas, gráfico 4, obtuvo un aumento probablemente causado por la flexibilidad de la cadena, facilitando la rotación (PLOYPETCHARA et al., 2014).

3.4 DSC

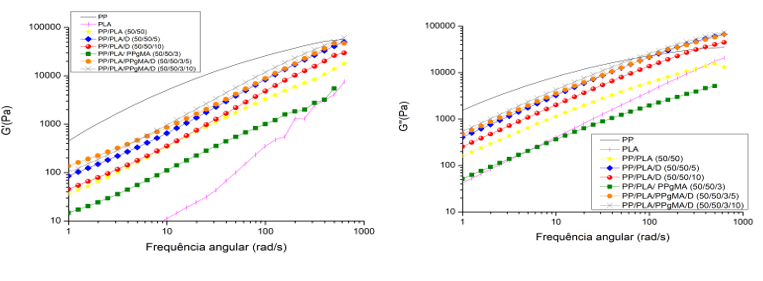

Gráfico 5: DSC para la segunda calefacción (izquierda) y la refrigeración (derecha)

Tabla 7:Parámetros de cristalización de la fase PP fusionada en la mezcla (2º enfriamiento).

| código | PP

(phr) |

PLA

(phr) |

PP-g-MA

(phr) |

D

(phr) |

ΔHc

(J.g-1) |

Tc

(ºC) |

| PP | 100 | – | – | – | 21,27 | 109,5 |

| PLA | – | 100 | – | – | – | – |

| PP/PLA | 50 | 50 | – | – | 39,31 | 109,1 |

| PP/PLA/D | 50 | 50 | – | 5 | 9,22 | 115,4 |

| PP/PLA/D | 50 | 50 | – | 10 | 29,83 | 110,1 |

| PP/PLA/PP-g-MA | 50 | 50 | 3 | – | 32,40 | 113,7 |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 5 | 32,44 | 114,2 |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 10 | 36,01 | 115,1 |

Fuente: Máquina DSC 204 F1 Phoenix®

Tabla 8 😛 cristalización en frío arcano de pla fase en mezcla (2º calentamiento).

| código | PP

(phr) |

PLA

(phr) |

PP-g-MA

(phr) |

D

(phr) |

ΔHcc

(J.g-1) |

Tcc

(ºC) |

| PP | 100 | – | – | – | – | – |

| PLA | – | 100 | – | – | 26,46 | 109,2 |

| PP/PLA | 50 | 50 | – | – | 10,82 | 108,8 |

| PP/PLA/D | 50 | 50 | – | 5 | – | – |

| PP/PLA/D | 50 | 50 | – | 10 | – | – |

| PP/PLA/PP-g-MA | 50 | 50 | 3 | – | 11,56 | 112,0 |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 5 | – | – |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 10 | – | – |

Fuente: Máquina DSC 204 F1 Phoenix®

Cuadro 9:Datos DSC de la mezcla PLA-PP y componentes puros

| código | PP

(phr) |

PLA

(phr) |

PP-g-MA

(phr) |

D

(phr) |

Tg

(°C) |

Tm (°C) | ΔHm (J.g-1) | χc

(%) |

||

| PP | 100 | – | – | – | – | 166,0 | 21,27 | 15,4 | ||

| PLA | – | 100 | – | – | 51,1 | 153,0 | 28,03 | 1,7 | ||

| PP/PLA | 50 | 50 | – | – | 55,3 | 167,1 | 51.0 | 29,1 | ||

| PP/PLA/D | 50 | 50 | – | 5 | 47,6 | 162,0 | 10,23 | 7,4 | ||

| PP/PLA/D | 50 | 50 | – | 10 | 46,5 | 155,9 | 34,38 | 24,9 | ||

| PP/PLA/PP-g-MA | 50 | 50 | 3 | – | 55,5 | 159,3 | 52,19 | 29,5 | ||

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 5 | 50,4 | 159,5 | 40,76 | 29,5 | ||

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 10 | 47,9 | 168,9 | 39,86 | 28,9 | ||

Fuente: Máquina DSC 204 F1 Phoenix®

Gráfico 5, las muestras con la presencia de sólo Drapex condujeron a una ausencia del pico cristalino, que está de acuerdo con la función teórica del plastificante, haciendo la cadena más flexible, haciendo imposible la cristalización en frío.

Se produjo la aparición de dos picos en el rango de fusión, este efecto causado por la cristalización en frío del PLA después de Tg, la presencia de dos tipos de cristales (alfa morfológico y cristalización en frío beta) por la descomposición de la cadena (FERNANDES et al., 1999).

En la prueba DSC para el segundo enfriamiento, Gráfico 5, las muestras con Drapex mostraron una disminución en la temperatura de cristalización y transición vítrea junto con los picos de cristalización en frío, lo que demuestra que el plastificante interactuó con el PP-g-MA y las cadenas de PP.

La segunda exploración de la calefacción fue utilizada para determinar el grado de cristalicidad.

La entalpía de fusión (ΔHm) de la mezcla, Tabla 9, se refiere al área total de la temperatura de fusión, incluyendo PLA y PP. Para el cálculo de la cristalización, Ecuación (1), se utilizaron los siguientes criterios:

(i) La mezcla está compuesta por PP/PLA (50/50) (en peso%) y como el PP compone el 50% en masa de la mezcla y el grado de cristalización del PP puro es mayor que el del PLA,

(ii) ΔH teórico que se utilizó en el cálculo fue el de PP (ΔHm.PP = 138,0 J/g);

(iii) La fracción volumétrica considerada en el cálculo fue 1 (relacionada con la mezcla al 100%);

(iv) La Xc(%) es el grado de cristalidad de la mezcla PLA/PP.

Las muestras de PLA exhibieron un pico de cristalización en frío y la aparición del pico de doble fusión que se puede atribuir a la fusión de los cristales originales y los formados a través de la cristalización en frío. (LINGSPRUIELL, 2006).

3.5 TGA

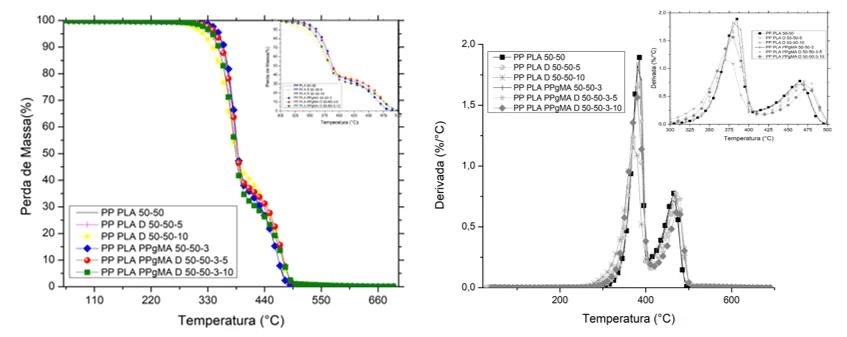

Gráfico 7: Gráfico comparativo de TGA para diferentes mezclas

Cuadro 10: Comparación de los datos de las TGA

| Parámetros | ||||

| material | On Set (ºC) | TMD (º C) | T 50% (º C) | 1er Residuo (%) |

| PP PLA (50/50) | 357,21 | 384,89 | 388,98 | 36,35 |

| PP PLA D (50/50/5) | 355,80 | 382,31 | 385,00 | 36,96 |

| PP PLA D (50/50/10) | 341,00 | 373,12 | 384,04 | 41,57 |

| PP PLA PP-g-MA (50/50/3) | 363,20 | 384,70 | 388,60 | 37,49 |

| PP PLA PP-g-MA D (50/50/3/5) | 360,06 | 384,25 | 387,03 | 37,00 |

| PP PLA PP-g-MA D (50/50/3/10) | 352,65 | 379,12 | 383,20 | 41,02 |

Fuente: TA Analysis y autor

En la prueba TGA, la muestra PP / PLA / D 50/50/10, Tabla 10 y Gráfico 7, mostró un decaimiento temprano de la curva en relación a las demás con una temperatura de On Set de 341ºC, debido al efecto plastificante. Sin embargo, la mezcla PP / PLA / PP-g-MA fue la que tuvo el inicio de la pérdida de masa pospuesto a una temperatura On Set de ± 363ºC (INSTRUMENTALS, 2018).

TMD es la temperatura máxima máxima del derivado, se puede verificar que está relacionada con la degradación del PLA ya que es susceptible a cambios térmicos que PP. Las mezclas que obtuvieron los valores más altos para este parámetro fueron PP/PLA/PLA/PP-g-MA y PP/PLA/PP-g-MA/D, 384.89, 384.70 y 384.25 respectivamente (INSTRUMENTALS, 2018).

El porcentaje del primer residuo es la primera derivada de la masa por temperatura, es decir, el PLA porque tiende a ser degradable probablemente se descompuso primero y luego presentó una segunda derivada que es muy probable que sea de la masa restante de PP, PP-g-MA y plastificante (INSTRUMENTALS, 2018).

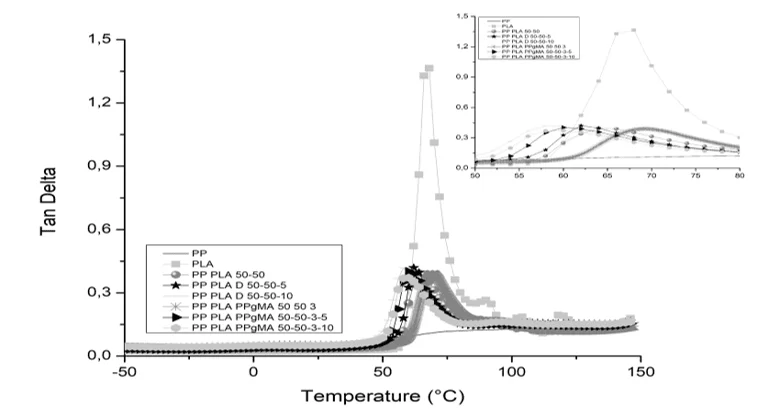

3.6 DMA

Gráfico 8: Comparación de la tangente delta para diferentes mezclas

Cuadro 11: Datos comparativos de la DMA

| mezcla | E’ On set(ºC) | Tan delta (ºC) |

| PP | -8,45 | – 12,87 |

| PLA | 57,89 | 66,95 |

| PP PLA 50 50 | 56,87 | 64,66 |

| PP PLA D 50 50 5 | 56,33 | 62,34 |

| PP PLA D 50 50 10 | 50,5 | 58,66 |

| PP PLA PP-g-MA 50 50 3 | 63 | 70 |

| PP PLA PP-g-MA D 50 50 3 5 | 53 | 60,34 |

| PP PLA PP-g-MA D 50 50 3 10 | 51,05 | 58,64 |

Fuente: Autor

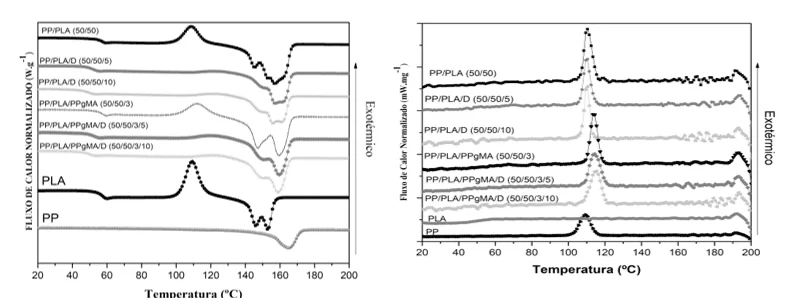

En la prueba DMA, Gráficos 8 y Tabla 11, el módulo de almacenamiento fue mayor para la mezcla PP/PLA/D (50/50/5) que puede haber sido causada por la interacción del grupo epoxi en Drapex con PLA/PP-g-MA haciendo que el material sea más rígido, mientras que el aumento de 5 phr a 10 phr disminuye este efecto. Sin embargo, los materiales solo tienen módulo estable de E’ hasta 50ºC, después de eso el efecto del plastificante hace que se degrade rápidamente. (INSTRUMENTALS, 2018).

Para los valores de Tan δ, se puede decir que el material sufrió una disminución en la temperatura de transición vítrea, comprobando el efecto plastificante, aumentando la flexibilidad de la cadena, mientras que el PP / PLA y PP / PLA / PP-g -MA mezclas obtuvieron los valores más altos de Tan δ, ya que provoca el efecto de los enlaces entre PP-g-MA Drapex y PLA, haciendo que el material tenga uniones más fuertes y por lo tanto menos flexible (INSTRUMENTALS, 2018).

3.7 MEV

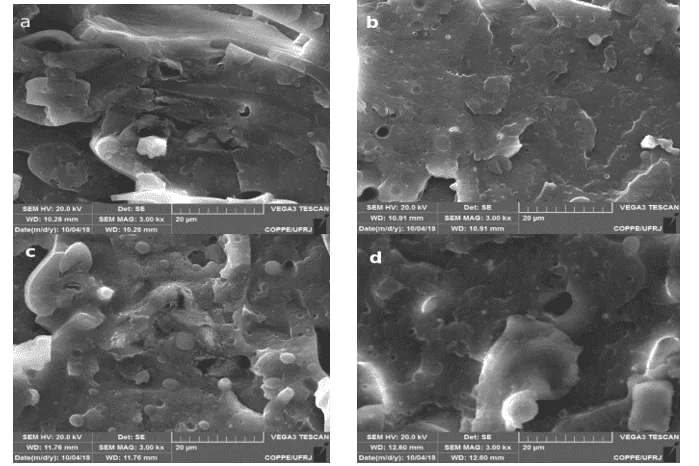

Figura 2: a) PP/PLA/D (50/50/5); b) PP/PLA/D (50/50/10); c) PP/PLA/PP-g-MA/D (50/50/3/5); d) PP/PLA/PP-g-MA/D (50/50/3/10); Zoom 3000X

Se puede observar una gran cantidad de PLA en las muestras a y c, Figura 2, en módulos circulares blancos, lo que muestra un incumplimiento total.

Por otro, se mitigaron las muestras b y d de formatos circulares de PLA y la región se volvió más plana, evidenciando el aumento de la compatibilización con el aumento de Drapex. Por lo tanto, hubo una compatibilización (CHOUDHARY et al., 2011).

4. CONCLUSIÓN

La mezcla de PP con PLA y PP-g-MA fue prometedora, los ensayos reológicos mostraron resultados diversificados para las proporciones variadas de mezcla.

Se produjo un aumento en el módulo de almacenamiento, es decir, una mayor absorción mecánica con el uso de Drapex 8.5, además de aumentar su flexibilidad que se puede probar en la reducción de la transición vítrea observada en el ensayo DMA y en el módulo de pérdida reología. Este material podría ser utilizado en el uso de bolsas de plástico. Esto facilita el reciclaje al tener una viscosidad menos rígida.

El material se volvió más rígido para mezclas sin el plastificante. Sin embargo, beneficioso para la fabricación de utensilios como cubiertos, sillas, entre otros.

El polímero resultante obtuvo buenas propiedades térmicas siendo estable hasta 350 ºC, que es un parámetro tolerado para el clima brasileño.

El aumento de la compatibilidad se evidenció en el MEV con la reducción de las interfaces PLA circulares en el dominio. En los ensayos de DSC, la mitigación de los picos de cristalización en frío mostró la perfecta compatibilidad de los polímeros. La tasa cristalina se mantuvo constante para mezclas con PP-g-MA, PP, PLA y D, mostrando una vez más el efecto de la compatibilidad.

La sugerencia para el trabajo futuro sería implementar la carga de CNT en el polímero y observar su comportamiento.

5. REFERENCIAS

AL-MULLA, E. et al., “Properties of epoxidized palm oil plasticized polytlactic acid.” Journal of Materials Science. v. 45, n. 7, p. 1942-1946, 2010

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM D4065-12: Standard Practice for Plastics: Dynamic Mechanical Properties: Determination and Report of Procedures. West Conshohocken, PA. ASTM International, 2012.

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM D4440-15: Standard Test Method for Plastics: Dynamic Mechanical Properties Melt Rheology. West Conshohocken, PA. ASTM International, 2015.

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM D638-14: Standard Test Method for Tensile Properties of Plastics. West Conshohocken, PA. ASTM International, 2014.

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM E1131-08: Standard Test Method for Compositional Analysis by Thermogravimetry. West Conshohocken, PA. ASTM International, 2014.

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM E793-06: Standard Test Method for Enthalpies of Fusion and Crystallization by Differential Scanning Calorimetry. West Conshohocken, PA. ASTM International, 2018

CHOUDHARY, P., et al., “Poly(L-lactide)/polypropylene blends: Evaluation of mechanical, thermal, and morphological characteristics.” Journal of Applied Polymer Science, v. 121, n. 6, p. 3223-3237, 2011.

FERNANDES, N., et al., “Thermal decomposition of some chemotherapic substances.” Journal of the Brazilian Chemical Society, v. 10, n. 6, p. 459-462, 1999.

INSTRUMENTALS, T., Universal Analysis. 2. ed. New Castle: TA Instruments, 2018.

LING, X., SPRUIELL, J., “Analysis of the complex thermal behavior of poly (L-lactic acid) film. II. Samples crystallized from the melt.” Journal of Polymer Science Part B: Polymer Physics, v. 44, n. 23, p. 3378-3391, 2006

PLOYPETCHARA, N., et al., “Blend of Polypropylene/Poly (lactic acid) for Medical Packaging Application: Physicochemical, Thermal, Mechanical, and Barrier Properties.” Energy Procedia, v. 56, p. 201-210, 2014.

UTRACKI, L., Polymer alloys and blends, 2 ed., München: Hanser, 1990.

ZANJANIJAM, A., HAKIM, S., AZIZI, H., 2016, “Morphological, dynamic mechanical, rheological and impact strength properties of the PP/PVB blends: the effect of waste PVB as a toughener.” RSC Advances, v. 6, n. 50, p. 44673-44686, 2016.

ADJUNTO ARCHIVO

Lista de abreviaturas y acrónimos

Institución

IMA- Instituto de Macromoléculas;

COPPE- Instituto Alberto Luiz Coimbra de Estudios de Posgrado e Investigación en Ingeniería;

Métodos

DMA – Dynamic Mechanical Analysis; Análisis Dinámico Mecánico.

DSC – Differential scanning calorimetry; Calorimetría Exploratoria Diferencial;

DTGA – Differential thermal gravimetric analysis; Primero derivado de la curva TGA.

TGA – Thermogravimetric analysis; Análisis termogravimétrico;

Parámetros

∆G – Variación de energía libre de Gibbs;

∆H – Variación de entalpía;

∆S – Variación de la entropía;

IPN – Red polimérica interpenetrante;

Phr- per hundred of resin– parte por cien resinas.

T – Temperatura absoluta;

Tan- Tangente

Tc – Temperatura de cristalización;

Tg – Temperatura de transición vítrea;

Tm – Temperatura de fusión.

Polímeros

CNT- Carbon nanotubes; Nanotubo de carbono.

D – Drapex 8.5 ® – Aceite epoxidizado;

PLA – Poliácido láctico;

PP – Polipropileno;

PP-g-MA – Polipropileno modificado con anhídrido maleico;

PS – Poliestireno.

[1] Ingeniero de Materiales en la UFRJ.

[2] Consejero. Doctor en Ciencia y Tecnología de Polímeros. Máster Universitario en Química. Licenciado en Química.

[3] Co-asesor. Doctorado en curso en Programa de Postgrado en Ingeniería Metalúrgica y de Materiales. Máster universitario en Ciencia y Tecnología de Polímeros. Especialización en Plásticos y Procesamiento de Caucho. Graduación en Grado Completo en Química.

Enviado: Septiembre de 2020.

Aprobado: Octubre de 2020.