ORIGINALER ARTIKEL

FREITAS, Igor Cândido De [1], SOARES, Bluma Guenther [2], CORDEIRO, Elisangela Pereira [3]

FREITAS, Igor Cândido De. SOARES, Bluma Guenther. CORDEIRO, Elisangela Pereira. Formulierung eines neuen Polymer auf Basis von PP und PLA. Revista Científica Multidisciplinar Núcleo do Conhecimento. Jahrgang 05, Ed. 10, Vol. 17, S. 137-157. Oktober 2020. ISSN: 2448-0959, Zugangslink: https://www.nucleodoconhecimento.com.br/engineering-chemical/neuen-polymer

ZUSAMMENFASSUNG

Polypropylenhaltige Mischungen werden in der Industrie als Beutelmaterial, Stuhl, Haushaltsartikel und kann sogar in Handybatterien verwendet werden. Das Interesse an der Herstellung dieses Materials ist auf die geringe Dichte im Verhältnis zu den gängigsten Materialien wie Eisen und Keramik zurückzuführen, zusätzlich zu einer guten Korrosionsbeständigkeit und angemessenen mechanischen Eigenschaften in Umgebungen ohne hohe Temperatur und Druck. Zur Diversifizierung der mechanischen und viskosen Eigenschaften wurden verschiedene Polymertypen wie Milchpolysäure verwendet, die vorteilhafte Eigenschaften für das Recycling wie Abbau haben. Es ist eine Herausforderung, das richtige Verhältnis und die Verwendung von Additiven und Weichmachern zu kontrollieren, um die gewünschten Eigenschaften zu kontrollieren. Die Methoden zur Mesupreisierung der Eigenschaften der Mischungen von Polypropylen und Milchpolysäure mit den verschiedenen Arten von Additiven, Kompatiblen und Weichmachern waren die Tests von DMA, TGA, Traktion, DSC und Rheologie nach den ASTM-Standards. Die Ergebnisse waren vielversprechend und beobachteten unterschiedliche mechanische und viskose Eigenschaften für die MIXTURE PP/PLA/PP-g-MA/D in den verschiedenen Proportionen.Daraus wird die Schlussfolgerung, dass die verschiedenen Produkte unterschiedliche Anwendung in der Branche haben.

Stichworte: Polypropylen, Milchpolysäure, Mischungen, epoxidiertes Leinsamenöl.

1. EINLEITUNG

Die Herstellung von Polymerblends, dh Polymerblends, wird aufgrund der Schwierigkeit der Kompatibilität zwischen Polymeren zu einer zunehmenden Herausforderung. Nach Utracki (1989) hängt die Kompatibilisierung unter anderem von der Kristallstruktur, der chemischen Bindung, der Konfiguration, den vorhandenen Phasen ab. Für Groeninckx (2006) hängen mehrphasige Mischmaterialien stark von zwei Parametern ab: Grenzflächenkontrolle und Morphologiekontrolle.

Laut Utracki (1989) machen polymere Gemische etwa 36 Gewichtsprozent des gesamten Polymerverbrauchs aus. Es gibt viele verwandte Vorteile wie:

(i) Bereitstellung von Materialien mit gewünschten Eigenschaften zum niedrigsten Preis;

(ii) die Technische Leistung zu verstehen und zu verbessern;

(iii) Verbesserung spezifischer Eigenschaften wie Schlagzähigkeit oder Lösungsmittelbeständigkeit;

(iv) Alternativen für das Recycling und andere Wiederverwendungsmittel bereitstellen.

Die Möglichkeit, dem Hersteller in zu profitieren;

(i) verbesserte Verarbeitbarkeit, einheitliche Produkt- und Ausschussreduzierung;

(ii) rasche Änderungen in der Formulierung;

(iii) Flexibilität der Anlagen und hohe Produktivität;

2. MATERIALIEN UND METHODEN

Die Experimente wurden im Labor von Professor Bluma Guenther Soares am Macromolecule Institute (IMA), Ilha do Governador, Rio de Janeiro durchgeführt.

2.1.1 POLYPROPYLENE (PP)

Bereitgestellt von Braskem®, Code CP442XP (Heterophasen-Copolymer aus Propan und Ethen mit mittlerem Fluiditätsindex). Spezifikationen in Tabelle 1.

Tabelle 1: PP-Spezifikationen.

| ASTM-Methode | Einheit | Werte | |

| Fluiditätsindex (230°C/2,16 kg) | D 1238 | g/10 min | 6,0 |

| Vicat Erweichungstemperatur bei 10 N | D 1525 | °C | 145 |

| Dehnung in Der Ableitung | D 638 | % | 7 |

| Dichte | D 792 | g/cm³ | 0,895 |

Quelle: Braskem®

2.1.2 MILCHPOLYSÄURE (PLA)

Bereitgestellt von Natureworks LLC, INGEO 2003D (thermoplastisches Harz aus nachwachsenden Rohstoffen). Spezifikationen in Tabelle 2.

Tabelle 2: PLA-Eigenschaften.

| Testmethode | Einheit | Wert | |

| Dichte / Spezifische Schwerkraft | ASTM D792 | g/cm3 | 1,24 |

| Fluiditätsindex (230°C/2,16 kg) | ASTM D1238 | g / 10 min | 6,0 |

| Raster | – | – | L96-H |

| D-Isomer | – | % | 4 |

| Durchschnittliches Gewicht Molar Masse | – | g/mol | 114317 |

Quelle: Natureworks LLC

2.1.3 POLYPROPYLENE GRAPHITED MIT MALEIC ANHYDRIDE (PP-G-MA)

Geliefert von Crompton, Polybond-Code® 3200. Spezifikationen in Tabelle 3.

Tabelle 3: PP-g-MA Eigenschaften

| Einheit | Wert | |

| Fluiditätsindex (190°C/2,16 kg) | g/10 min | 115 |

| Maleisches Anhydrid | % (Masse) | 1 |

| Schmelztemperatur | ºC | 157 |

Quelle: Crompton

2.1.4 DRAPEX 8.5

Ausgezeichnet von INBRA INDÚSTRIAS QUÍMICAS LTDA. Spezifikationen in Tabelle 4.

Tabelle 4: Merkmale von Drapex 8.5.

| Testmethode | Einheit | Wert | |

| Dichte | – | g/cm3 | 1,025 |

| Fulgor Point | – | ºC | 460 |

| Viskosität | – | cP | 300 |

| Epoxy-Index | 1.10-Q | g O/100 g min. | 8,3 |

| Säureindex | 1.3-Q | mg KOH/g max. | 1,5 |

Quelle: INBRA IND-STRIAS-QU-MICAS LTDA

2.2 REAKTIVES MISCHEN AUF BRABENDER

2.2.1 PROBENVORBEREITUNG

Die Proben wurden im Gewächshaus mit einer Temperatur von 60 oC für die Feuchtigkeitstrocknung für ca. 12 Stunden platziert. Dann richtig gewogen und gemischt nach dem Anteil der phr basierend auf der Literatur, Tabelle 5 (PLOYPETCHARA et al., 2014).

Tabelle 5: Anteil der Mischungen.

| Beispiel | PP (phr) | PLA (phr) | PP-g-MA (phr) | D (phr) |

| PP | 100 | – | – | – |

| PLA | – | 100 | – | – |

| PP/PLA | 50 | 50 | – | – |

| PP/PLA/D | 50 | 50 | – | 5 |

| PP/PLA/D | 50 | 50 | – | 10 |

| PP/PLA/PP-g-MA | 50 | 50 | 3 | – |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 5 |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 10 |

2.2.2 HERSTELLEN DER MISCHUNG

Durchgeführt bei BRABENDER GmbH & Co KG ®. Bei einer Temperatur von 190 oC, Drehmomentdrehzahl von Walzengeometrien von 60 Umdrehungen pro Minute, Füllfaktor 0,75, Kuppelvolumen von 55 cm3 und durchschnittliche Bearbeitungszeit 8 Minuten.

2.3 SCHLEIFBEARBEITUNG

Nach dem Schleifen nach dem reaktiven Mischen in BRABENDER, mit der MARCONI ® Messermühle, deren durchschnittliche Drehung 850 U/min betrug, wurde seine Größe nach Daten des Mühlenherstellers auf eine Granulometrie von 15-25 m reduziert, dann wurden sie ummantelt und beschriftet.

2.4 INJEKTIONSPARAMETER

2.4.1 HERSTELLUNG VON PROBEN

Die Proben wurden für ungefähr 12 Stunden in einen Ofen bei 60 °C gelegt, damit sie getrocknet wurden.

In diesem Stadium wurde der HAAKE-Miniinjektor der Thermo Electron Corporation verwendet. MiniJet, für die Herstellung von sechs Probekörpern nach den Standards ASTM D-440 und D-638, der erste für den DMA-Test und der zweite für den Traktionstest zur Herstellung eines Probekörpers vom Typ V. Die folgenden Parameter wurden verwendet.

- Temperatur von 190o des Zylinders;

- Einspritzdruck von 450 bar für fünf Sekunden in der Form;

- 250 Bar Presse;

- Formtemperatur um 25 o C;

- Die Zeit, die zum Schmelzen des Materials in den Zylinder verwendet wurde, betrug 5 Minuten.

2.5 DRÜCKEN

In diesem Stadium wurde material aus dem Schleifen verwendet und verwendet, um Scheiben mit einem Durchmesser von 25 mm und 1 mm Dicke zu machen, die für die Rheologie bestimmt sind. Die Herstellung von 4 Scheiben wurde für jede in Aluminiumformen mit der Carver Laboratory Press Maschine hergestellt. Parameter und Verarbeitungsreihenfolge unten aufgeführt:

- Grundtemperatur 190 oC,

- Druck von 2,5 kN für eine Minute, um die Entgasung durchzuführen und die Auswirkungen von Gasen zu mildern.

- 3 Minuten bei 5 kN.

- Schimmel wurde entfernt und für 4 Minuten in die Kaltepresse gestellt.

2.6 OREOLOGISCHER TEST

2.6.1 PROBENVORBEREITUNG

Der Rheologietest auf der Discovery Hybrid Rheometer Maschine, HR-1 Modul, mit den Scheiben in der Pressphase gemacht, in die Bodenplatte einer parallelen Geometrie von 25 mm Durchmesser eingeführt und unter Stickstoffatmosphäre erhitzt, bis es fließen konnte.

2.6.2 ASSAY-PARAMETER

Es wurden zwei Arten von Scans, Verformungen und Frequenzen verwendet, im ersten betrug der Verformungsbereich 0,1-100 %, wobei die Frequenz auf 1 Hz festgelegt war, um das Band des viskoelastischen Regimes zu überprüfen, während in der zweiten die Frequenz von 0,1-100 Hz variierte, wobei die Verformung auf 1 % fest war, in beiden Fällen eine isotherme Temperatur von 190oC und der Abstand zwischen den Platten von 1000 µm. Die anderen Parameter sind in Anhang 1 nach der ASTM-Norm zu beachten: D 4440 – 01.

2.7 DURCHFÜHRUNG DES TENSILE-TESTS

2.7.1 PROBENVORBEREITUNG

Es wurden Probekörper verwendet, die in der Spritzstufe hergestellt wurden, Typ V gemäß ASTM D638-Standard, die Maschine wurde mit einem Anzugsabstand von 25,4 mm und einer Verschiebegeschwindigkeit von 5 mm.min-1 ohne Verwendung von Dehnungsmessstreifen eingestellt.

2.7.2 DURCHFÜHRUNG DER PRÜFUNG UND PARAMETER

Die verwendete Maschine war das EMIC-Modell DL-3000, die Testparameter basierten auf astm d638. Young es Module wurde berechnet, indem man zwei Punkte innerhalb des elastischen Bereichs auswählte.

2.8 CRYSTALLINE ANALYSE IN DSC

2.8.1 HERSTELLUNG VON PROBEN

DSC-Tests wurden auf der DSC 204 F1 Phoenix® Maschine mit einem vordefinierten Referenztopf durchgeführt. Bei der Herstellung des Behälters wurden Löcher in die Aluminiumoxiddeckel gebohrt, Richtung von innen nach außen, die Masse der Proben lag bei 10 ± 0,5 mg und ihre jeweiligen Tiegel lagen im Bereich von 40 ± 5 mg, gefolgt von der Maschine.

2.8.2 TESTPARAMETER

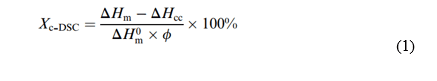

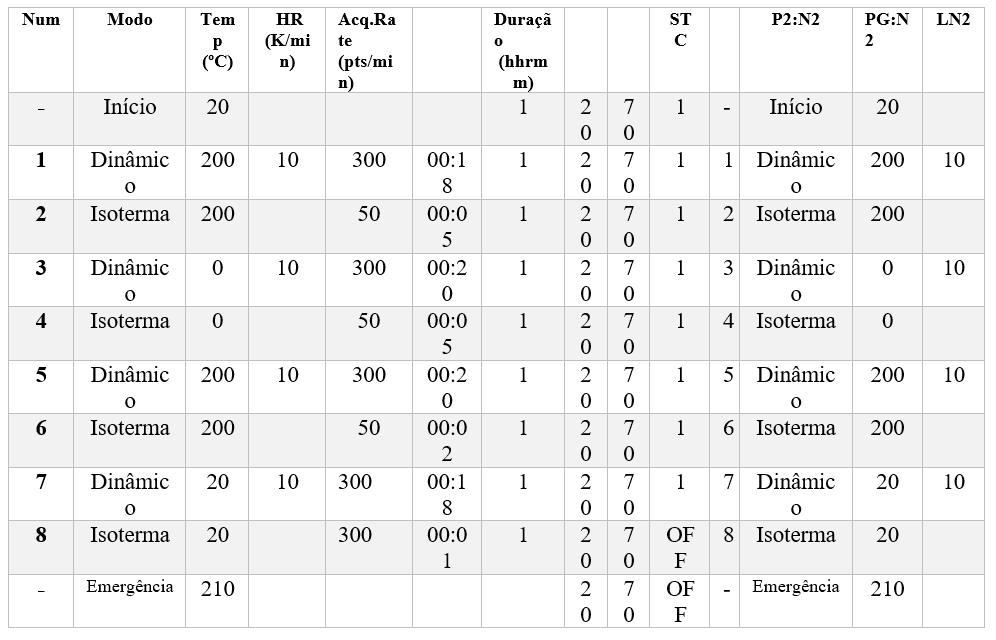

Die im Anhang aufgeführten Arbeitsschritte. Die zweite Heizung und die zweite Kühlung mit einer Rate von 10oC/min wurden nach der Norm ASTM E793 – 06, Tabelle 5, verwendet. Der Kristallin (Xc)-Grad wurde mit Gleichung (1) berechnet. Der zur Kühlung verwendete Stickstoffstrom ist als P2 und PG in ml/min angegeben. Der Kristallin (Xc)-Grad wurde mit Gleichung (1) berechnet:

ΔHm und ΔHcc sind die Fusionsenthalpie des Gemisches bzw. die kaltkristallisation des PLA; ∆Hm0 ist die theoretische Fusionsenthalpie von 100% kristallinem PP, die dem (ΔHm.PP = 138,0 J / g); und ist der Massenanteil von (PLA + PP) in der Mischung.

Tabelle 5

2.9 DEGRADATIONANALYSE IN TGA

2.10 VORBEREITUNG VON PROBEN

In diesem Test wurde das Gerät von TA Instruments Q50 verwendet, wobei gemahlene Proben von ungefähr 10 ± 2 mg verwendet wurden.

2.11 PARAMETER

Der Analysebereich lag zwischen 25 und 700 oC bei einer Rate von 20 °C/min. Die Testzeit betrug 6 Stunden. Die Parameter folgten dem ASTM E1131 Standard.

2.12 THERMOMECHANISCHE ANALYSE IM DMA

2.13 VORBEREITUNG DER PROBEN

Die rechteckigen Proben, die in der Injektion hergestellt wurden, wurden bis zu einer Länge von 35 mm geschnitten.

2.14 DURCHFÜHRUNG DER PRÜFUNG

Die verwendete Maschine waren die TA-Instrumente DMA Q800. Der Analysebereich lag zwischen -50 oC und 150 oC bei einer Rate von 3 °C/min in einer Stickstoffatmosphäre von 40 ml/min und einer Frequenz von 1Hz, nach den Normen ASTM D4065, D4440 und D5279.

3. ERGEBNISSE UND DISKUSSION

3.1 POLYMER-WECHSELWIRKUNG

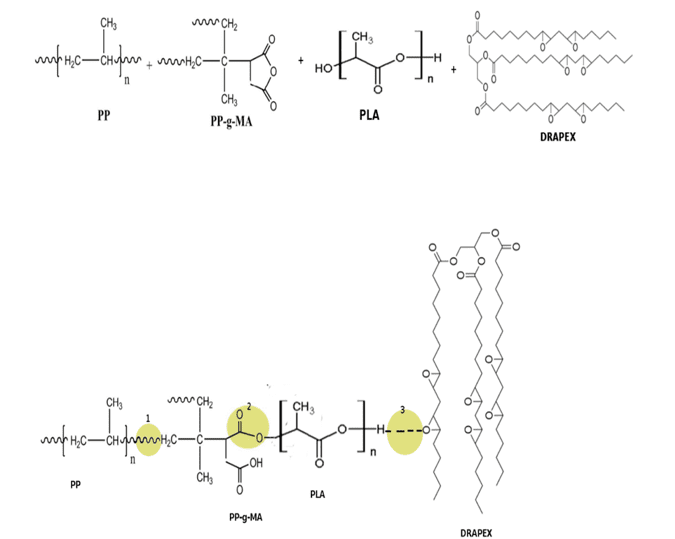

Abbildung 1: Mögliche Wechselwirkungen zwischen Komponenten

Durch die reaktive Mischung gibt es viele Wechselwirkungen zwischen Polymeren. Eine wahrscheinliche Wechselwirkung zwischen Polymeren kann in Abbildung 1 nachgewiesen werden. (ZANJANIJAM; HAKIMAZIZI, 2016).

In (1) kann man die Bindung von PP mit PP-g-MA natürlich und in einer Kette beobachten; In (2) jedoch wird die PP-g-MA-Anhydridgruppe aufgrund der Wechselwirkung mit dem PLA-Hydroxyl gebrochen und somit entsteht eine durch einen Ether charakterisierte Bindung; Während in (3) Wasserstoffbrücken zwischen Drapex und PLA bestehen. Eine weitere Reaktion, die in (3) auftreten kann, ist das Aufbrechen des Weichmacher-Epoxyrings und die direkte Bindung an die PLA-Kette (AL-MULLA et al., 2010).

3.2 TRAKTIONSTEST

Tabelle 6: Vergleich zwischen Mischungen im Zugversuch

| Beispiel | Max. Spannung (MPa) | Def. Max. (%) | Mod. Elastizität (MPa) | Dehnung bei Rupture (%) |

| PP (100) | 23,79 ± 0.59 | 8,33 ± 0,75 | 951,92 ± 50,23 | 1233,33 ± 20,18 |

| PLA (100) | 50,60 ± 3,73 | 5,07 ± 0,72 | 2307,75 ± 105,76 | 16,19 ± 3,14 |

| PP/PLA (50/50) | 33,31 ± 0,85 | 5,33 ± 0,49 | 1444 ± 148,2 | 31,24 ± 5,23 |

| PP/PLA/D (50/50/5) | 21,00 ± 0,88 | 5,1 ± 0,46 | 1248 ± 74,39 | 42,18 ± 3,56 |

| PP/PLA/D (50/50/10) | 18,44 ± 0,57 | 4,54 ± 0,14 | 1273 ± 52,41 | 89,46 ± 4,12 |

| PP/PLA/PP-g-MA (50/50/3) | 34,02 ± 1,78 | 5,11 ± 0,23 | 1577 ± 73,32 | 21,16 ± 7,05 |

| PP/PLA/PP-g-MA/D (50/50/3/5) | 25,01 ± 1,19 | 4,74 ± 0,34 | 1424 ± 131,29 | 35,07 ± 2,14 |

| PP/PLA/PP-g-MA/D (50/50/3/10) | 19,95 ± 0,46 | 4,92 ± 0,45 | 1200 ± 97,32 | 58,14 ± 4,81 |

Quelle: Autor; Origin.

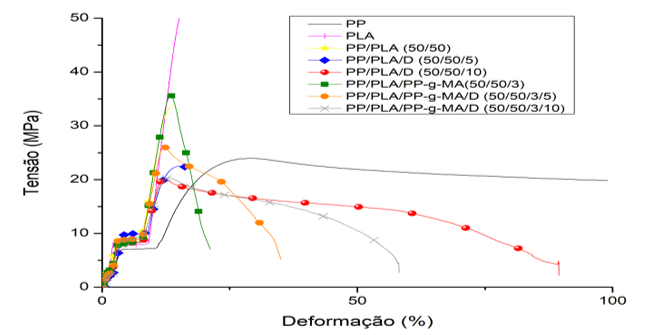

Grafik 1: Vergleichszugversuch

Im Traktionstest, Schaubild 1, zeigten die Proben mit 10 % Drapex 8.5 eine höhere Dehnung bis zum Bruch im Verhältnis zu den anderen, zum Beispiel erreichte die mit PP-g-MA/D (3/10 phr) enthaltende eine Dehnung von 57 % vor dem Bruch, während die übrigen Werte bis zu 30 % betrugen, die maximale Spannung, Tabelle 7, war in Proben mit PP-g-MA, etwa 23 MPa, höher, was die Kompatibilität und Reaktion der Anhydridgruppe von PP-g-MA mit PP und PLA beweist, so dass das resistente Material übrig blieb.

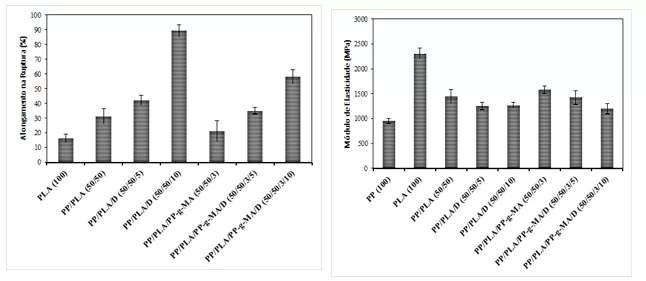

Abbildung 2: Vergleich von Dehnung (links) und Elastizitätsmodul (rechts).

Es kann auch beobachtet werden, dass es eine Abnahme des Elastizitätsmoduls für Materialien mit dem Weichmacher gab, was zu einer guten Flexibilität des Materials führen kann. Die größten Module waren jedoch für diejenigen mit PP-g-MA, die das Modul im Bereich von 1500 MPa erhielten. Eine Erhöhung des Elastizitätskoeffizienten macht das Material hart und widerstandsfähig, aber anfällig für Stöße (PLOYPETCHARA et al., 2014).

3.3 RHEOLOGIE

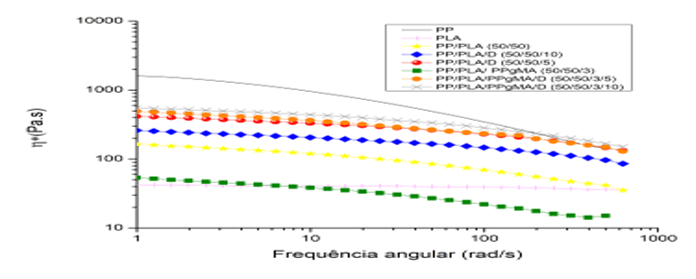

Schaubild 3: Vergleich der komplexen Viskosität für Gemische

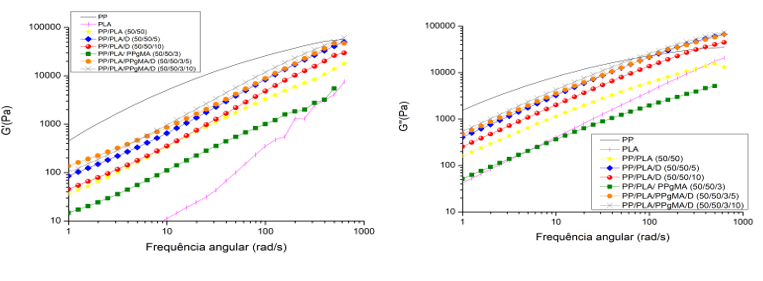

Schaubild 4: Vergleich von Speichermodul (links) und Verlustmodul (rechts)

In Schaubild 3 wird die Verringerung der komplexen Viskosität, mit der Erhöhung des Anteils von Drapex 8,5 in PP/PLA/D-Gemischen, verursacht durch die Wirkung des Weichmachers, der die Flexibilität der Kette erhöht und seine Wirksamkeit unter Beweis stellt. Bei PP/PLA/PP-g-MA/D-Gemischen gab es jedoch eine Zunahme der komplexen Viskosität, die möglicherweise durch die Wechselwirkung der PP-g-MA-Lateralgruppe mit der Epoxy-Gruppe von Drapex und zusammen mit der PLA in Verbindung mit der PP (PLOYPETCHARA et al., 2014).

Für das Speichermodul, Graph 4, zeigten die PP/PLA/PP-g-MA/D-Mischungen die höchsten Werte, die die Wechselwirkung zwischen Drapex 8.5 und den anderen Polymeren aufgrund einer guten Kompatibilität belegen. Nicht reflektieren im Zugtest, da der Test mit einer bestimmten Frequenz und Temperatur durchgeführt wird.Das Verlustmodul, Graph 4, erhielt eine Erhöhung, die wahrscheinlich durch die Flexibilität der Kette verursacht wurde, was die Rotation erleichtert (PLOYPETCHARA et al., 2014).

3.4 DSC

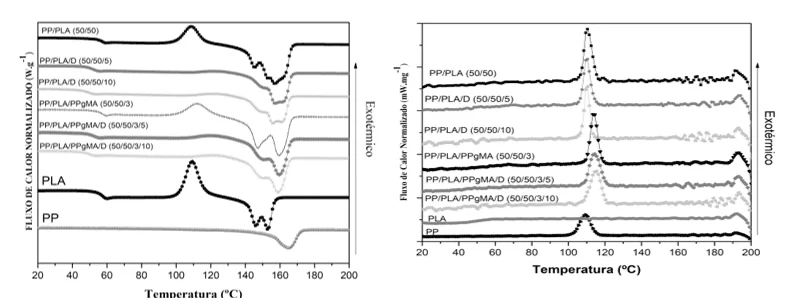

Schaubild 5: DSC für zweite Heizung (links) und Kühlung (rechts)

Tabelle 7:Kristallisationsparameter der pp-Phase in der Mischung verschmolzen (2. Kühlung).

| Code | PP

(phr) |

PLA

(phr) |

PP-g-MA

(phr) |

D

(phr) |

ΔHc

(J.g-1) |

Tc

(ºC) |

| PP | 100 | – | – | – | 21,27 | 109,5 |

| PLA | – | 100 | – | – | – | – |

| PP/PLA | 50 | 50 | – | – | 39,31 | 109,1 |

| PP/PLA/D | 50 | 50 | – | 5 | 9,22 | 115,4 |

| PP/PLA/D | 50 | 50 | – | 10 | 29,83 | 110,1 |

| PP/PLA/PP-g-MA | 50 | 50 | 3 | – | 32,40 | 113,7 |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 5 | 32,44 | 114,2 |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 10 | 36,01 | 115,1 |

Quelle: Maschine DSC 204 F1 Phoenix®

Tabelle 8 😛 kaltkristallisation arkane pla Phase in Mischung (2. Erhitzung).

| Code | PP

(phr) |

PLA

(phr) |

PP-g-MA

(phr) |

D

(phr) |

ΔHcc

(J.g-1) |

Tcc

(ºC) |

| PP | 100 | – | – | – | – | – |

| PLA | – | 100 | – | – | 26,46 | 109,2 |

| PP/PLA | 50 | 50 | – | – | 10,82 | 108,8 |

| PP/PLA/D | 50 | 50 | – | 5 | – | – |

| PP/PLA/D | 50 | 50 | – | 10 | – | – |

| PP/PLA/PP-g-MA | 50 | 50 | 3 | – | 11,56 | 112,0 |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 5 | – | – |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 10 | – | – |

Quelle: Maschine DSC 204 F1 Phoenix®

Tabelle 9:DSC-Daten von PLA-PP-Mix und reinen Komponenten

| Code | PP

(phr) |

PLA

(phr) |

PP-g-MA

(phr) |

D

(phr) |

Tg

(°C) |

Tm (°C) | ΔHm (J.g-1) | χc

(%) |

||

| PP | 100 | – | – | – | – | 166,0 | 21,27 | 15,4 | ||

| PLA | – | 100 | – | – | 51,1 | 153,0 | 28,03 | 1,7 | ||

| PP/PLA | 50 | 50 | – | – | 55,3 | 167,1 | 51.0 | 29,1 | ||

| PP/PLA/D | 50 | 50 | – | 5 | 47,6 | 162,0 | 10,23 | 7,4 | ||

| PP/PLA/D | 50 | 50 | – | 10 | 46,5 | 155,9 | 34,38 | 24,9 | ||

| PP/PLA/PP-g-MA | 50 | 50 | 3 | – | 55,5 | 159,3 | 52,19 | 29,5 | ||

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 5 | 50,4 | 159,5 | 40,76 | 29,5 | ||

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 10 | 47,9 | 168,9 | 39,86 | 28,9 | ||

Quelle: Maschine DSC 204 F1 Phoenix®

Schaubild 5, die Proben mit dem Vorhandensein von nur Drapex führte zu einem Fehlen der kristallinen Spitze, die in Übereinstimmung mit der theoretischen Funktion des Weichmachers ist, so dass die Kette flexibler, so dass kaltkristallisation unmöglich.

Es gab das Auftreten von zwei Spitzen im Schmelzbereich, dieser Effekt verursacht durch kalte Kristallisation von PLA nach Tg, das Vorhandensein von zwei Arten von Kristallen (morphologische Alpha und kaltkristallisation beta) durch die Zersetzung der Kette (FERNANDES et al., 1999).

Im DSC-Test für die zweite Kühlung, Schaubild 5, zeigten die Proben mit Drapex eine Abnahme der Kristallisationstemperatur und des Glaskörpersübergangs zusammen mit den Spitzen der Kaltkristallisation, was beweist, dass der Weichmacher mit dem PP-g-MA und den PP-Ketten interagiert hat.

Der zweite Heizscan wurde verwendet, um den Kristallinitätsgrad zu bestimmen.

Die Fusionsenthalpie (ΔHm) des Gemischs, Tabelle 9, bezieht sich auf die Gesamtfläche der Schmelztemperatur, einschließlich PLA und PP. Für die Berechnung der Kristallinität, Gleichung (1), wurden folgende Kriterien verwendet:

(i) Das Gemisch besteht aus PP/PLA (50/50) (wt%) und da die PP 50 Massenprozent der Mischung zusammensetzt und der Kristallinitätsgrad von reinem PP höher ist als der von pla,

(ii) Theoretische H, die bei der Berechnung verwendet wurde, war die von PP (ΔHm.PP = 138,0 J / g);

(iii) Der in der Berechnung berücksichtigte volumenmäßige Anteil betrug 1 (bezogen auf das Gemisch 100%);

(iv) Das Xc(%) ist der Kristallinitätsgrad der PLA/PP-Mischung.

Die PLA-Proben zeigten einen Höhepunkt der kaltkristallisation und das Aussehen des doppelten Schmelzgipfels, der auf das Schmelzen der ursprünglichen Kristalle und der durch Kaltkristallisation gebildeten Kristallisation zurückzuführen ist. (LINGSPRUIELL, 2006).

3.5 TGA

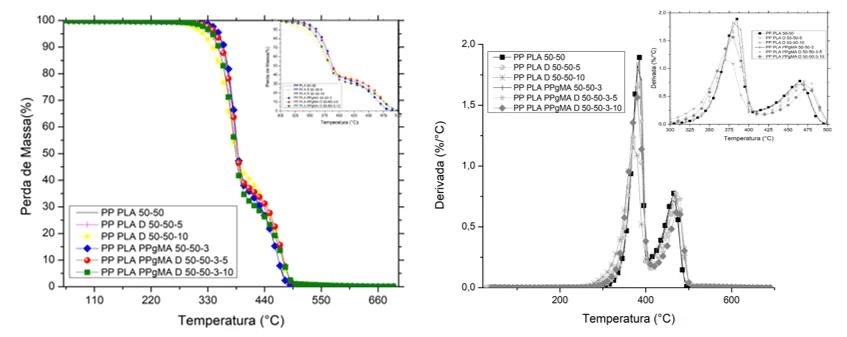

Abbildung 7: TGA-Vergleichsdiagramm für verschiedene Mischungen

Tabelle 10: Vergleich der TGA-Daten

| Parameter | ||||

| Material | On Set (ºC) | TMD (º C) | T 50% (º C) | 1. Rückstand (%) |

| PP PLA (50/50) | 357,21 | 384,89 | 388,98 | 36,35 |

| PP PLA D (50/50/5) | 355,80 | 382,31 | 385,00 | 36,96 |

| PP PLA D (50/50/10) | 341,00 | 373,12 | 384,04 | 41,57 |

| PP PLA PP-g-MA (50/50/3) | 363,20 | 384,70 | 388,60 | 37,49 |

| PP PLA PP-g-MA D (50/50/3/5) | 360,06 | 384,25 | 387,03 | 37,00 |

| PP PLA PP-g-MA D (50/50/3/10) | 352,65 | 379,12 | 383,20 | 41,02 |

Quelle: TA-Analyse und Autor

Im TGA-Test zeigte die Probe PP/PLA/D 50/50/10, Tabelle 10 und Grafik 7, einen frühen Abfall der Kurve im Vergleich zu den anderen mit einer On Set-Temperatur von 341 °C aufgrund des Weichmachereffekts. Allerdings war die PP/PLA/PP-g-MA-Mischung diejenige, bei der der Beginn des Massenverlusts auf eine On Set-Temperatur von ± 363 °C verschoben wurde (INSTRUMENTALS, 2018).

TMD ist die maximale Spitzentemperatur des Derivats, es ist ersichtlich, dass sie mit der Degradation von PLA zusammenhängt, da es gegenüber thermischen Veränderungen anfälliger ist als PP. Die Mischungen mit den höchsten Werten für diesen Parameter waren PP/PLA, PP/PLA/PP-g-MA und PP/PLA/PP-g-MA/D, 384,89, 384,70 bzw. 384,25 (INSTRUMENTALS, 2018).

Der Prozentsatz des ersten Rückstands ist das erste Derivat der Masse nach Temperatur, d.h. die PLA, weil sie tendenziell zuerst abgebaut wird und dann ein zweites Derivat präsentiert, das sehr wahrscheinlich von der verbleibenden Masse von PP, PP-g-MA und Weichmacher (INSTRUMENTALS, 2018) sein wird.

3.6 DMA

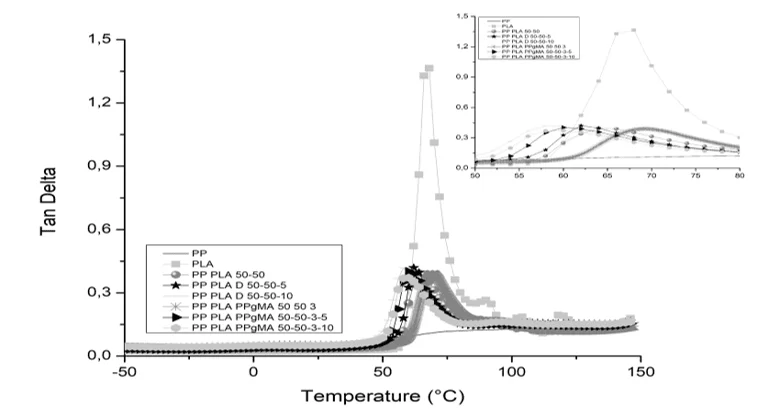

Schaubild 8: Deltatangentenvergleich für verschiedene Gemische

Tabelle 11: Vergleichende DMA-Daten

| Mischung | E’ On set (oC) | Tan delta (ºC) |

| PP | -8,45 | – 12,87 |

| PLA | 57,89 | 66,95 |

| PP PLA 50 50 | 56,87 | 64,66 |

| PP PLA D 50 50 5 | 56,33 | 62,34 |

| PP PLA D 50 50 10 | 50,5 | 58,66 |

| PP PLA PP-g-MA 50 50 3 | 63 | 70 |

| PP PLA PP-g-MA D 50 50 3 5 | 53 | 60,34 |

| PP PLA PP-g-MA D 50 50 3 10 | 51,05 | 58,64 |

Quelle: Autor

Im DMA-Test, Diagramme 8 und Tabelle 11, war der Speichermodul für die PP/PLA/D-Mischung höher (50/50/5), was möglicherweise durch die Wechselwirkung der Epoxidgruppe in Drapex mit verursacht wurde. PLA/PP-g-MA macht das Material steifer, während eine Erhöhung von 5 phr auf 10 phr diesen Effekt verringert. Die Materialien weisen jedoch nur bis 50°C einen stabilen E’-Modul auf, danach nimmt dieser durch die Weichmacherwirkung rasch ab. (INSTRUMENTALS, 2018).

Für die Werte von Tan δ kann gesagt werden, dass das Material eine Abnahme der Glasübergangstemperatur erlitt, was den plastifizierenden Effekt beweist und die Flexibilität der Kette erhöht, während PP/PLA und PP/PLA/PP-g -MA-Mischungen erzielten die höheren Werte von Tan δ, da dies die Wirkung der Bindungen zwischen PP-g-MA Drapex und PLA bewirkt, wodurch das Material mit stärkeren Bindungen und damit weniger flexibel wird (INSTRUMENTALS, 2018).

3.7 MEV

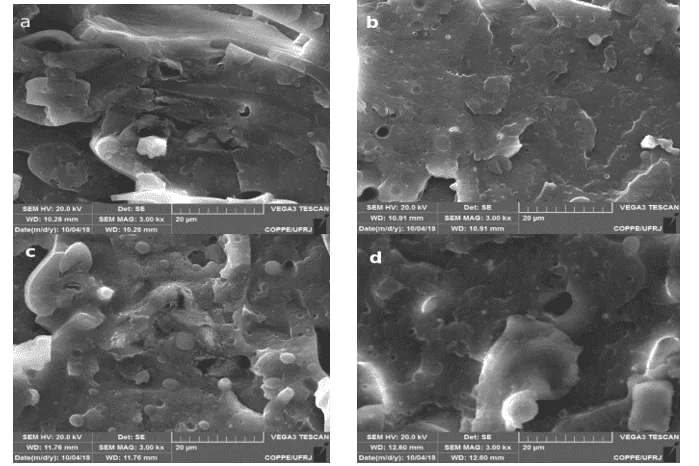

Abbildung 2: a) PP/PLA/D (50/50/5); b) PP/PLA/D (50/50/10); c) PP/PLA/PP-g-MA/D (50/50/3/5); d) PP/PLA/PP-g-MA/D (50/50/3/10); 3000X Zoom

Eine große Menge an PLA kann in den Proben a und c, Abbildung 2, in weißen kreisförmigen Modulen beobachtet werden, was eine vollständige Nichteinhaltung zeigt.

Auf der anderen Seite wurden b und d Proben von kreisförmigen PLA-Formaten abgemildert und die Region wurde flacher, was die Zunahme der Kompatibilität mit der Zunahme von Drapex belegte. Daher gab es eine Kompatibilisierung (CHOUDHARY et al., 2011).

4. FAZIT

Die Mischung von PP mit PLA und PP-g-MA war vielversprechend, die rheologischen Assays zeigten diversifizierte Ergebnisse für die unterschiedlichen Mischungsanteile.

Es gab eine Zunahme des Speichermoduls, d.h. eine größere mechanische Absorption mit dem Einsatz von Drapex 8.5, erhöhte auch seine Flexibilität, die in der Reduzierung des GlaskörpersÜbergangs im DMA-Assay und im Rheologieverlustmodul nachgewiesen werden kann. Dieses Material könnte bei der Verwendung von Plastiktüten verwendet werden. Dies erleichtert dann das Recycling durch eine weniger starre Viskosität.

Das Material wurde für Mischungen ohne Weichmacher steifer. Jedoch vorteilhaft für die Herstellung von Utensilien wie Besteck, Stühle, unter anderem.

Das resultierende Polymer erhielt gute thermische Eigenschaften, die bis zu 350 oC stabil waren, was ein tolerierter Parameter für das brasilianische Klima ist.

Die erhöhte Kompatibilität wurde im MEV mit der Reduzierung von kreisförmigen PLA-Schnittstellen im Bereich nachgewiesen. In den DSC-Assays zeigte die Abschwächung von Kaltkristallisationsspitzen die perfekte Kompatibilität von Polymeren. Die kristalline Rate blieb bei Mischungen mit PP-g-MA, PP, PLA und D konstant und zeigte einmal mehr die Wirkung der Kompatibilität.

Vorschlag für zukünftige Arbeiten wäre, CNT-Last auf das Polymer zu implementieren und sein Verhalten zu beobachten.

5. VERWEISE

AL-MULLA, E. et al., “Properties of epoxidized palm oil plasticized polytlactic acid.” Journal of Materials Science. v. 45, n. 7, p. 1942-1946, 2010

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM D4065-12: Standard Practice for Plastics: Dynamic Mechanical Properties: Determination and Report of Procedures. West Conshohocken, PA. ASTM International, 2012.

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM D4440-15: Standard Test Method for Plastics: Dynamic Mechanical Properties Melt Rheology. West Conshohocken, PA. ASTM International, 2015.

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM D638-14: Standard Test Method for Tensile Properties of Plastics. West Conshohocken, PA. ASTM International, 2014.

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM E1131-08: Standard Test Method for Compositional Analysis by Thermogravimetry. West Conshohocken, PA. ASTM International, 2014.

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM E793-06: Standard Test Method for Enthalpies of Fusion and Crystallization by Differential Scanning Calorimetry. West Conshohocken, PA. ASTM International, 2018

CHOUDHARY, P., et al., “Poly(L-lactide)/polypropylene blends: Evaluation of mechanical, thermal, and morphological characteristics.” Journal of Applied Polymer Science, v. 121, n. 6, p. 3223-3237, 2011.

FERNANDES, N., et al., “Thermal decomposition of some chemotherapic substances.” Journal of the Brazilian Chemical Society, v. 10, n. 6, p. 459-462, 1999.

INSTRUMENTALS, T., Universal Analysis. 2. ed. New Castle: TA Instruments, 2018.

LING, X., SPRUIELL, J., “Analysis of the complex thermal behavior of poly (L-lactic acid) film. II. Samples crystallized from the melt.” Journal of Polymer Science Part B: Polymer Physics, v. 44, n. 23, p. 3378-3391, 2006

PLOYPETCHARA, N., et al., “Blend of Polypropylene/Poly (lactic acid) for Medical Packaging Application: Physicochemical, Thermal, Mechanical, and Barrier Properties.” Energy Procedia, v. 56, p. 201-210, 2014.

UTRACKI, L., Polymer alloys and blends, 2 ed., München: Hanser, 1990.

ZANJANIJAM, A., HAKIM, S., AZIZI, H., 2016, “Morphological, dynamic mechanical, rheological and impact strength properties of the PP/PVB blends: the effect of waste PVB as a toughener.” RSC Advances, v. 6, n. 50, p. 44673-44686, 2016.

ANHANG

Liste der Abkürzungen und Akronyme

Institution

IMA- Institut für Makromolekül;

COPPE- Alberto Luiz Coimbra Institut für Graduiertenstudien und Ingenieurforschung;

Methoden

DMA – Dynamic Mechanical Analysis; Mechanische dynamische Analyse.

DSC – Differential scanning calorimetry; Differential-Explorativkaltometrie;

DTGA – Differential thermal gravimetric analysis; Zuerst aus der TGA-Kurve abgeleitet.

TGA – Thermogravimetric analysis; thermogravimetrische Analyse;

Parameter

∆G – Gibbs freie Energievariation;

∆H – Enthalpy Variation;

∆S – Entropievariation;

IPN – Durchdringendes polymeres Netzwerk;

Phr- per hundred of resin – Teil von hundert Harz.

T – Absolute Temperatur;

Tan- Tangente

Tc – Kristallisationstemperatur;

Tg – GlasÜbergangstemperatur;

Tm – Schmelztemperatur.

Polymere

CNT- Carbon nanotubes; Kohlenstoff-Nanorohr.

D – Drapex 8.5 ® – Epoxidisiertes Öl;

PLA – Milchpolysäure;

PP – Polypropylen;

PP-g-MA – Polypropylen modifiziert mit Maleinsäureanhydrid;

PS – Polystyrol.

[1] Materials Engineer bei UFRJ.

[2] Berater. Promotion in Wissenschaft und Technologie von Polymeren. Master in Chemie. Abschluss in Chemie.

[3] Co-Berater. Promotion im Aufbaustudiengang Metallurgie und Werkstofftechnik. Master in Wissenschaft und Technologie von Polymeren. Spezialisierung auf Kunststoff- und Gummiverarbeitung. Abschluss im Vollstudium Chemie.

Eingereicht: September 2020.

Genehmigt: Oktober 2020.