ARTICOLO ORIGINALE

FREITAS, Igor Cândido De [1], SOARES, Bluma Guenther [2], CORDEIRO, Elisangela Pereira [3]

FREITAS, Igor Cândido De. SOARES, Bluma Guenther. CORDEIRO, Elisangela Pereira. Formulazione di un nuovo polimero a base di PP e PLA. Revista Científica Multidisciplinar Núcleo do Conhecimento. Anno 05, Ed. 10, Vol. 17, pp. 137-157. ottobre 2020. ISSN: 2448-0959, Collegamento di accesso: https://www.nucleodoconhecimento.com.br/ingegneria-chimica/nuovo-polimero

RIEPILOGO

Le miscele contenenti polipropilene sono utilizzate nel settore industriale come materiale per borse, sedie, articoli per la casa e possono essere utilizzate anche nelle batterie dei telefoni cellulari. L’interesse per la creazione di questo materiale è dovuto alla sua bassa densità rispetto a materiali più comuni come ferro e ceramica, oltre alla sua buona resistenza alla corrosione e alle ragionevoli proprietà meccaniche in ambienti senza alte temperature e pressioni. Al fine di diversificare le proprietà meccaniche e viscose, sono stati utilizzati diversi tipi di polimeri, come il poliacido lattico, che ha proprietà benefiche per il riciclaggio come la degradazione. È una sfida controllare la giusta proporzione e utilizzare additivi e plastificanti per controllare le proprietà desiderate. I metodi utilizzati per misurare le proprietà delle miscele di polipropilene e acido polilattico con diversi tipi di additivi, compatibilizzanti e plastificanti sono stati DMA, TGA, prove di trazione, DSC e reologia secondo gli standard ASTM. I risultati sono stati promettenti, osservando diverse proprietà meccaniche e di viscosità per la miscela PP/PLA/PP-g-MA/D in proporzioni diverse. Concludendo così che i diversi prodotti hanno un’applicazione varia nel settore.

Parole chiave: Polipropilene, poliacidato lattico, miscele, olio di semi di lino epossidato.

1. INTRODUZIONE

La preparazione di miscele polimeriche, cioè miscele polimeriche, diventa una sfida crescente a causa della difficoltà di compatibilità tra polimeri. Secondo Utracki (1989) la compatibilità dipende dalla struttura cristallina, dalla connessione chimica, dalla configurazione, dalle fasi attuali, tra gli altri. Per Groeninckx (2006) i materiali di miscelazione multifase dipendono fortemente da due parametri: controllo dell’interfaccia e controllo morfologico.

Secondo Utracki (1989), le miscele polimeriche costituiscono circa il 36% in peso del consumo totale di polimeri. Ci sono molti vantaggi correlati come:

(i) Fornire materiali con le proprietà desiderate al prezzo più basso;

(ii) Comprendere e migliorare le prestazioni ingegneristiche;

(iii) Migliorare proprietà specifiche come resistenza agli urti o resistenza ai solventi;

(iv) Fornire alternative per il riciclaggio e altri mezzi di riutilizzo.

Essere in grado di avvantaggiare il produttore in;

(i) migliore lavorabilità, prodotto uniforme e scarti ridotti;

(ii) rapidi cambiamenti nella formulazione;

(iii) Flessibilità nell’impianto e alta produttività;

2. MATERIALI E METODI

Gli esperimenti sono stati condotti nel laboratorio della professoressa Bluma Guenther Soares, presso l’Istituto Macromolecolo (IMA), Ilha do Governador, Rio de Janeiro

2.1.1 POLIPROPILENE (PP)

Fornito da Braskem®, codice CP442XP (copolimero eterofane di propano ed etene con indice di fluidità media). Specifiche della tabella 1.

Tabella 1: Specifiche PP.

| ASTM, metodo | unità | valori | |

| Indice di fluidità (230°C/2,16 kg) | D 1238 | g/10 min | 6,0 |

| Temperatura di rammorbidimento Vicat a 10 N | D 1525 | °C | 145 |

| Allungamento nel deflusso | D 638 | % | 7 |

| densità | D 792 | g/cm³ | 0,895 |

Fonte: Braskem®

2.1.2 POLIACIDISMO LATTICO (PLA)

Fornito da Natureworks LLC, INGEO 2003D (resina termoplastica derivata da risorse rinnovabili). Specifiche della tabella 2.

Tabella 2: Proprietà PLA.

| Metodo di prova | unità | valore | |

| Densità / Gravità specifica | ASTM D792 | g/cm³ | 1,24 |

| Indice di fluidità (230°C/2,16 kg) | ASTM D1238 | g / 10 min | 6,0 |

| griglia | – | – | L96-H |

| Isomero D | – | % | 4 |

| Massa molare di peso medio | – | g/mol | 114317 |

Fonte: Natureworks LLC

2.1.3 POLIPROPILENE GRAFITATO CON ANIDRIDE MALEICA (PP-G-MA)

Fornito da Crompton, codice Polybond® 3200. Specifiche della tabella 3.

Tabella 3: Caratteristiche PP-g-MA

| unità | valore | |

| Indice di fluidità (190°C/2,16 kg) | g/10 min | 115 |

| Anidride maleica | % (massa) | 1 |

| Temperatura di fusione | ºC | 157 |

Fonte: Crompton

2.1.4 DRAPEX 8.5

Premiato da INBRA INDÚSTRIAS QUÍMICAS LTDA. Specifiche della tabella 4.

Tabella 4: Caratteristiche di Drapex 8.5.

| Metodo di prova | unità | valore | |

| densità | – | g/cm³ | 1,025 |

| Punto di Fulgor | – | ºC | 460 |

| viscosità | – | cP | 300 |

| Indice epossidico | 1.10-Q | g O/100 g min. | 8,3 |

| Indice di acidità | 1.3-Q | mg KOH/g max. | 1,5 |

Fonte: INBRA INDÚSTRIAS QUÍMICAS LTDA

2.2 MISCELAZIONE REATTIVA SU BRABENDER

2.2.1 PREPARAZIONE DEL CAMPIONE

I campioni sono stati collocati nella serra con una temperatura di 60 ° C per l’essiccazione dell’umidità per circa 12 ore. Quindi correttamente pesato e miscelato in base alla proporzione di phr in base alla letteratura, tabella 5 (PLOYPETCHARA et al., 2014).

Tabella 5: Percentuale di miscele.

| campione | PP (phr) | PLA (phr) | PP-g-MA (phr) | D (phr) |

| PP | 100 | – | – | – |

| PLA | – | 100 | – | – |

| PP/PLA | 50 | 50 | – | – |

| PP/PLA/D | 50 | 50 | – | 5 |

| PP/PLA/D | 50 | 50 | – | 10 |

| PP/PLA/PP-g-MA | 50 | 50 | 3 | – |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 5 |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 10 |

2.2.2 REALIZZAZIONE MISCELAZIONE

Condotto presso BRABENDER GmbH & Co KG ®. Con una temperatura di 190 ºC, velocità di coppia di geometrie di tipo roller di 60 rpm, fattore di riempimento 0,75, volume della cupola di 55 cm³ e tempo medio di lavorazione di 8 minuti.

2.3 LAVORAZIONE DELLA RETTIFICA

Dopo la macinazione dopo la miscelazione reattiva in BRABENDER, utilizzando il mulino a coltello MARCONI ®, la cui rotazione media era di 850 rpm, le sue dimensioni sono state ridotte a granulometria di 15-25μm secondo i dati del produttore del mulino, quindi sono state racchiuse ed etichettate.

2.4 PARAMETRI DI INIEZIONE

2.4.1 PREPARAZIONE DEI CAMPIONI

I campioni sono stati collocati nella serra a 60 °C per circa 12 ore per l’essiccazione.

In questa fase è stato utilizzato il mini-iniettore della Thermo Electron Corporation HAAKE. MiniJet, per la produzione di sei provini, secondo le norme ASTM D-440 e D-638, la prima per la prova DMA e la seconda per la prova di trazione per realizzare un provino di tipo V. Sono stati utilizzati i seguenti parametri.

- Temperatura di 190º del cilindro;

- Pressione di iniezione di 450 Bar per cinque secondi nello stampo;

- 250 Bar di ricalco;

- Temperatura dello stampo intorno a 25 ° C;

- Il tempo utilizzato per fondere il materiale nel cilindro è stato di 5 minuti.

2.5 PRESSATURA

In questa fase, il materiale risultante dalla macinazione è stato utilizzato e utilizzato per realizzare dischi di diametro di 25 mm e 1 mm di spessore, destinati alla reologia. La produzione di 4 dischi è stata realizzata per ciascuno in stampi in alluminio utilizzando la macchina Carver Laboratory Press. Parametri e sequenza di elaborazione elencati di seguito:

- Temperatura di base 190 ºC,

- Pressione di 2,5 kN per un minuto per eseguire il degassamento e mitigare gli effetti dei gas.

- 3 minuti a 5 kN.

- Lo stampo è stato rimosso e messo nella pressa a freddo per 4 minuti.

2.6 PROVA OREOLOGICA

2.6.1 PREPARAZIONE DEL CAMPIONE

Il test reologico eseguito sulla macchina Discovery Hybrid Rheometer, modulo HR-1, utilizzando i dischi realizzati nella fase di pressatura, viene inserito nella piastra inferiore di una geometria parallela di 25 mm di diametro e riscaldato sotto atmosfera di azoto fino a quando non potrebbe fluire.

2.6.2 PARAMETRI DI PROVA

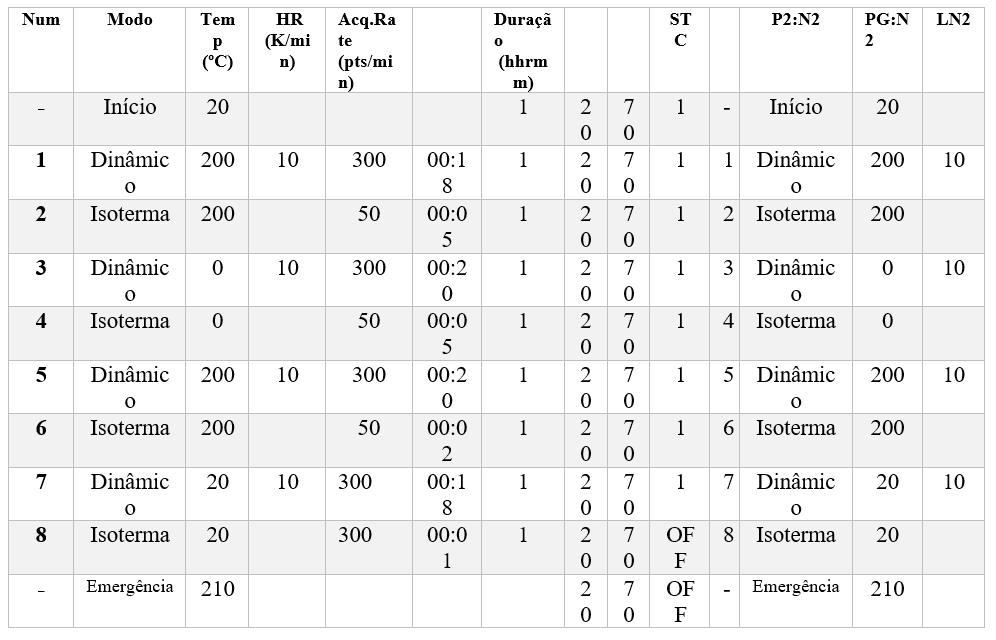

Due tipi di scansioni, sono state utilizzate deformazioni e frequenza, nel primo l’intervallo di deformazione era dello 0,1-100% con frequenza fissata a 1 Hz per verificare la banda del regime viscoelastico mentre nel secondo la frequenza variava da 0,1-100 Hz con deformazione fissata all’1%, in entrambi i casi una temperatura isotermica di 190ºC e lo spazio tra le piastre di 1000 μ. Gli altri parametri possono essere osservati nell’allegato 1 seguendo la norma ASTM: D 4440 – 01.

2.7 ESECUZIONE DELLA PROVA DI TRAZIONE

2.7.1 PREPARAZIONE DEL CAMPIONE

I provini prodotti nella fase di iniezione, tipo V secondo ASTM D638, la macchina è stata regolata con la distanza tra l’impugnatura di 25,4 mm e la velocità di cilindrata era di 5 mm.min-1, senzal’uso di un estensimetro.

2.7.2 ESECUZIONE DELLA PROVA E PARAMETRI

La macchina utilizzata era il modello EMIC DL-3000, i parametri di prova erano basati su astm d638. Young Module stava calcolando scegliendo due punti all’interno dell’intervallo elastico.

2.8 ANALISI CRISTALLINA IN DSC

2.8.1 PREPARAZIONE DEI CAMPIONI

I test DSC sono stati eseguiti sulla macchina DSC 204 F1 Phoenix®, con un vaso di riferimento predefinito. Nella preparazione del contenitore, sono stati praticati fori nei coperchi di allumina, direzione dall’interno verso l’interno, la massa dei campioni era di 10 ± 0,5 mg e i rispettivi crogioli erano nell’intervallo di 40 ± 5 mg, seguiti da posizionati all’interno della macchina.

2.8.2 PARAMETRI DI PROVA

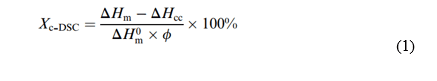

Passaggi operativi elencati nell’appendice. Il secondo riscaldamento e il secondo raffreddamento con una velocità di 10ºC/min sono stati utilizzati, seguendo lo standard ASTM E793 – 06, tabella 5. Il grado di cristallino (Xc) è stato calcolato usando l’equazione (1). Il flusso di azoto utilizzato per il raffreddamento è indicato come P2 e PG in ml/min. Il grado di cristallino (Xc) è stato calcolato usando l’equazione (1):

ΔHm e ΔHcc sono rispettivamente le entalpie di fusione della miscela e di cristallizzazione a freddo del PLA; ∆Hm0 è l’entalpia di fusione teorica del 100% di PP cristallino che equivale a (ΔHm.PP = 138,0 J / g); e il Φ è la frazione di massa di (PLA + PP) nella miscela.

Tabella 5

2.9 ANALISI DI DEGRADAZIONE IN TGA

2.10 PREPARAZIONE DEI CAMPIONI

In questo test è stata utilizzata la macchina TA Instruments Q50, sono stati utilizzati campioni macinati di circa 10 ± 2 mg.

2.11 PARAMETRI

L’intervallo di analisi è stato da 25 a 700 º C con una velocità di 20 °C/min. Il tempo di prova era di 6 ore. I parametri seguivano lo standard ASTM E1131.

2.12 ANALISI TERMOMECCANICA NEL DMA

2.13 PREPARAZIONE DEI CAMPIONI

I provini di forma rettangolare prodotti nell’iniezione sono stati tagliati fino a una lunghezza di 35 mm.

2.14 CONDUZIONE DELLA PROVA

La macchina utilizzata era la TA instruments DMA Q800. La gamma di analisi è stata da -50 ºC a 150 ºC con una velocità di 3 °C/min in un’atmosfera di azoto di 40 ml/min e frequenza di 1Hz, seguendo gli standard ASTM D4065, D4440 e D5279.

3. RISULTATI E DISCUSSIONE

3.1 INTERAZIONE POLIMERICA

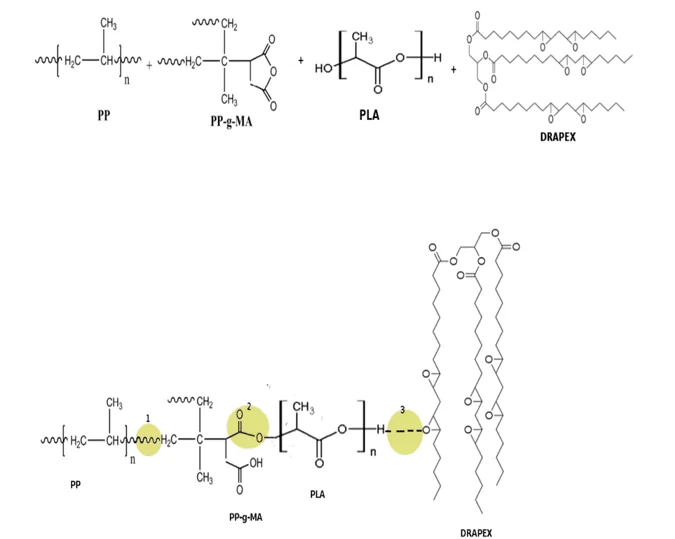

Figura 1: possibili interazioni tra i componenti

A causa della miscela reattiva, ci sono molte interazioni tra polimeri. Una probabile interazione tra polimeri può essere evidenziata nella figura 1. (ZANJANIJAM; HAKIMAZIZIZI, 2016).

In (1) la connessione di PP con PP-g-MA può essere osservata in modo naturale e concatenato; In (2) c’è una rottura del gruppo di anidride PP-g-MA a causa dell’interazione con PLA idrossile e quindi si verifica un legame caratterizzato da un etere; Mentre in (3) ci sono legami idrogeno tra Drapex e PLA. Un’altra reazione che può verificarsi in (3) è la rottura dell’anello epossidico del plastificante e il legame direttamente nella catena PLA (AL-MULLA et al., 2010).

3.2 PROVA DI TRAZIONE

Tabella 6:Confronto tra miscele nella prova di trazione

| campione | Tensione massima (MPa) | Def. Max. (%) | Mod. Elasticità (MPa) | Allungamento alla rottura (%) |

| PP (100) | 23,79 ± 0.59 | 8,33 ± 0,75 | 951,92 ± 50,23 | 1233,33 ± 20,18 |

| PLA (100) | 50,60 ± 3,73 | 5,07 ± 0,72 | 2307,75 ± 105,76 | 16,19 ± 3,14 |

| PP/PLA (50/50) | 33,31 ± 0,85 | 5,33 ± 0,49 | 1444 ± 148,2 | 31,24 ± 5,23 |

| PP/PLA/D (50/50/5) | 21,00 ± 0,88 | 5,1 ± 0,46 | 1248 ± 74,39 | 42,18 ± 3,56 |

| PP/PLA/D (50/50/10) | 18,44 ± 0,57 | 4,54 ± 0,14 | 1273 ± 52,41 | 89,46 ± 4,12 |

| PP/PLA/PP-g-MA (50/50/3) | 34,02 ± 1,78 | 5,11 ± 0,23 | 1577 ± 73,32 | 21,16 ± 7,05 |

| PP/PLA/PP-g-MA/D (50/50/3/5) | 25,01 ± 1,19 | 4,74 ± 0,34 | 1424 ± 131,29 | 35,07 ± 2,14 |

| PP/PLA/PP-g-MA/D (50/50/3/10) | 19,95 ± 0,46 | 4,92 ± 0,45 | 1200 ± 97,32 | 58,14 ± 4,81 |

Fonte: Autore; Origin.

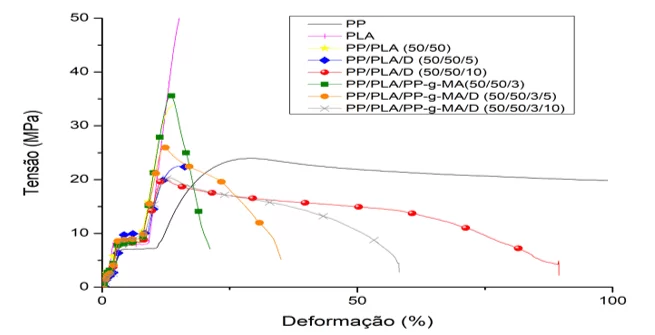

Grafico 1: Prova di trazione comparativa

Nella prova di trazione, Grafico 1, i campioni con 10% Drapex 8.5 hanno mostrato un allungamento fino a rottura maggiore rispetto agli altri, ad esempio quello contenente PP-g-MA/D (3/10 phr) ha raggiunto un allungamento del 57 % prima rottura, mentre per gli altri questo valore era fino al 30%, la sollecitazione massima, tabella 7, era maggiore nei campioni con PP-g-MA, intorno a 23 MPa, il che dimostra la compatibilità e la reazione del gruppo anidride del PP-g-MA con PP e PLA, lasciando il materiale resistente.

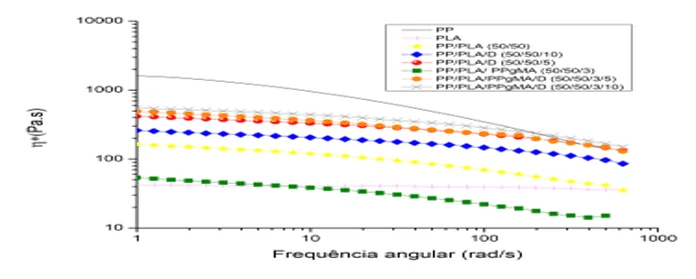

Grafico 2: Confronto tra allungamento (sinistra) e modulo di elasticità (destra).

Si può anche osservare che c’è stata una diminuzione del modulo di elasticità per i materiali con il plastificante, che può causare la buona flessibilità del materiale. Tuttavia, i moduli più grandi erano per quelli con PP-g-MA ottenendo il modulo nell’intervallo di 1500 MPa. Un aumento del coefficiente di elasticità rende il materiale duro e resistente, ma fragile all’impatto (PLOYPETCHARA et al., 2014).

3.3 REOLOGIA

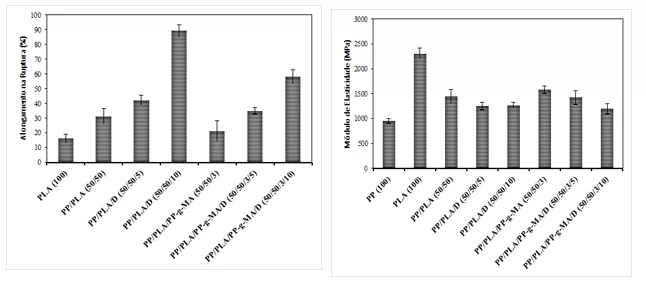

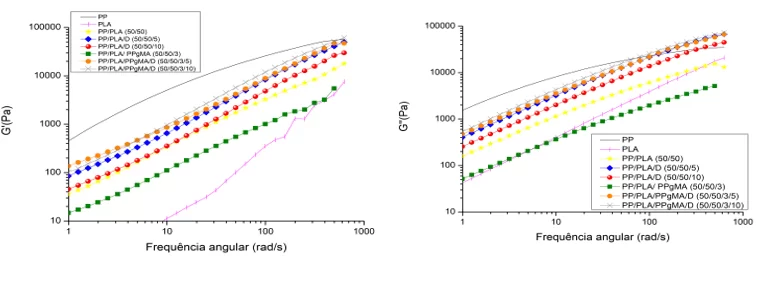

Grafico 3: Confronto di viscosità complesse per miscele

Grafico 4: Confronto tra modulo di archiviazione (sinistra) e modulo di perdita (destra)

Con il grafico 3, la riduzione della viscosità complessa, con l’aumento della percentuale di Drapex 8.5 in miscele PP/PLA/D, causata dall’azione del plastificante aumentando la flessibilità della catena, dimostrandone l’efficacia. Tuttavia, per le miscele PP/PLA/PP-g-MA/D si è registrato un aumento della viscosità complessa che potrebbe essere stata causata dall’interazione del gruppo laterale PP-g-MA con il gruppo epossidico di Drapex e insieme al PLA in relazione al PP (PLOYPETCHARA et al., 2014).

Per il modulo di stoccaggio, grafico 4, le miscele PP/PLA/PP-g-MA/D presentavano i valori più alti che dimostravano l’interazione tra Drapex 8.5 e gli altri polimeri come conseguenza di una buona compatibilità. Non riflette nella prova di trazione perché la prova viene eseguita con una certa frequenza e temperatura.Il modulo di perdita, grafico 4, ha ottenuto un aumento probabilmente causato dalla flessibilità della catena, facilitando la rotazione (PLOYPETCHARA et al., 2014).

3.4 DSC

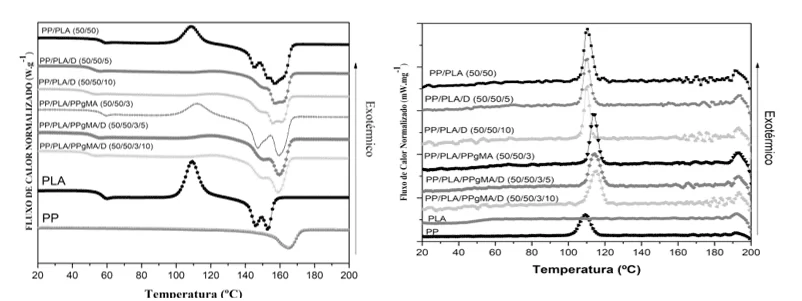

Grafico 5: DSC per il secondo riscaldamento (sinistra) e il raffreddamento (destra)

Tabella 7:Parametri di cristallizzazione della fase PP fusi nella blend (2° raffreddamento).

| codice | PP

(phr) |

PLA

(phr) |

PP-g-MA

(phr) |

D

(phr) |

ΔHc

(J.g-1) |

Tc

(ºC) |

| PP | 100 | – | – | – | 21,27 | 109,5 |

| PLA | – | 100 | – | – | – | – |

| PP/PLA | 50 | 50 | – | – | 39,31 | 109,1 |

| PP/PLA/D | 50 | 50 | – | 5 | 9,22 | 115,4 |

| PP/PLA/D | 50 | 50 | – | 10 | 29,83 | 110,1 |

| PP/PLA/PP-g-MA | 50 | 50 | 3 | – | 32,40 | 113,7 |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 5 | 32,44 | 114,2 |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 10 | 36,01 | 115,1 |

Fonte: Macchina DSC 204 F1 Phoenix®

La tabella 8 😛 cristallizzazione a freddo arcana della fase pla in blend (2° riscaldamento).

| codice | PP

(phr) |

PLA

(phr) |

PP-g-MA

(phr) |

D

(phr) |

ΔHcc

(J.g-1) |

Tcc

(ºC) |

| PP | 100 | – | – | – | – | – |

| PLA | – | 100 | – | – | 26,46 | 109,2 |

| PP/PLA | 50 | 50 | – | – | 10,82 | 108,8 |

| PP/PLA/D | 50 | 50 | – | 5 | – | – |

| PP/PLA/D | 50 | 50 | – | 10 | – | – |

| PP/PLA/PP-g-MA | 50 | 50 | 3 | – | 11,56 | 112,0 |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 5 | – | – |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 10 | – | – |

Fonte: Macchina DSC 204 F1 Phoenix®

Tabella 9: Dati DSC della miscela PLA-PP e dei componenti puri

| codice | PP

(phr) |

PLA

(phr) |

PP-g-MA

(phr) |

D

(phr) |

Tg

(°C) |

Tm (°C) | ΔHm (J.g-1) | χc

(%) |

||

| PP | 100 | – | – | – | – | 166,0 | 21,27 | 15,4 | ||

| PLA | – | 100 | – | – | 51,1 | 153,0 | 28,03 | 1,7 | ||

| PP/PLA | 50 | 50 | – | – | 55,3 | 167,1 | 51.0 | 29,1 | ||

| PP/PLA/D | 50 | 50 | – | 5 | 47,6 | 162,0 | 10,23 | 7,4 | ||

| PP/PLA/D | 50 | 50 | – | 10 | 46,5 | 155,9 | 34,38 | 24,9 | ||

| PP/PLA/PP-g-MA | 50 | 50 | 3 | – | 55,5 | 159,3 | 52,19 | 29,5 | ||

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 5 | 50,4 | 159,5 | 40,76 | 29,5 | ||

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 10 | 47,9 | 168,9 | 39,86 | 28,9 | ||

Fonte: Macchina DSC 204 F1 Phoenix®

Grafico 5, i campioni con la presenza di solo Drapex hanno portato all’assenza del picco cristallino, che è in accordo con la funzione teorica del plastificante, rendendo la catena più flessibile, rendendo impossibile la cristallizzazione a freddo.

C’è stata la comparsa di due picchi nell’intervallo di fusione, questo effetto causato dalla cristallizzazione a freddo del PLA dopo Tg, la presenza di due tipi di cristalli (alfa morfologico e beta di cristallizzazione fredda) dalla decomposizione della catena (FERNANDES et al., 1999).

Nel test DSC per il secondo raffreddamento, grafico 5, i campioni con Drapex hanno mostrato una diminuzione della temperatura di cristallizzazione e della transizione vitrea insieme ai picchi di cristallizzazione a freddo, il che dimostra che il plastificante ha interagito con il PP-g-MA e le catene PP.

La seconda scansione di riscaldamento è stata utilizzata per determinare il grado di cristallinità.

L’entalpia di fusione (ΔHm) della miscela, tabella 9, si riferisce all’area totale della temperatura di fusione, compresi PLA e PP. Per il calcolo della cristallinità, equazione (1), sono stati utilizzati i seguenti criteri:

(i) La miscela è composta da PP/PLA (50/50) (wt%) e come il PP compone il 50% in massa della miscela e il grado di cristallinità del PP puro è superiore a quello della PLA,

(ii) ΔH teorico che è stato utilizzato nel calcolo è stato quello di PP (ΔHm.PP = 138,0 J/g);

(iii) La frazione volumetrica considerata nel calcolo era 1 (relativa alla miscela 100%);

(iv) La Xc(%) è il grado di cristallinità della miscela PLA/PP.

I campioni PLA presentavano un picco di cristallizzazione a freddo e l’aspetto del doppio picco di fusione che può essere attribuito alla fusione dei cristalli originali e di quelli formati attraverso la cristallizzazione a freddo. (LINGSPRUIELL, 2006).

3.5 TGA

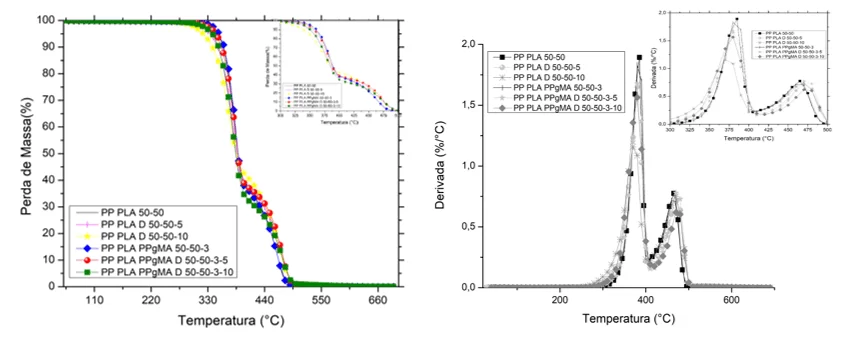

Grafico 7: Grafico comparativo TGA per diverse miscele

Tabella 10: Confronto dei dati TGA

| Parametri | ||||

| materiale | On Set (ºC) | TMD (º C) | T 50% (º C) | 1° Residuo (%) |

| PP PLA (50/50) | 357,21 | 384,89 | 388,98 | 36,35 |

| PP PLA D (50/50/5) | 355,80 | 382,31 | 385,00 | 36,96 |

| PP PLA D (50/50/10) | 341,00 | 373,12 | 384,04 | 41,57 |

| PP PLA PP-g-MA (50/50/3) | 363,20 | 384,70 | 388,60 | 37,49 |

| PP PLA PP-g-MA D (50/50/3/5) | 360,06 | 384,25 | 387,03 | 37,00 |

| PP PLA PP-g-MA D (50/50/3/10) | 352,65 | 379,12 | 383,20 | 41,02 |

Fonte: TA Analysis e autore

Nel test TGA, il campione PP/PLA/D 50/50/10, Tabella 10 e Grafico 7, ha mostrato un decadimento precoce della curva rispetto agli altri con una temperatura di On Set di 341ºC, per effetto del plastificante. Tuttavia, la miscela PP/PLA/PP-g-MA è stata quella che ha ritardato l’inizio della perdita di massa a una temperatura On Set di ± 363ºC (INSTRUMENTALS, 2018).

TMD è la temperatura massima di picco della derivata, si può verificare che sia correlata alla degradazione della PLA poiché è suscettibile a variazioni termiche rispetto a PP. Le miscele che hanno ottenuto i valori più alti per questo parametro erano PP/PLA/PLA/PP-g-MA e PP/PLA/PP-g-MA/D, 384.89, 384.70 e 384.25 rispettivamente (INSTRUMENTALS, 2018).

La percentuale del primo residuo è la prima derivata della massa per temperatura, cioè il PLA perché tende ad essere degradabile probabilmente decomposto prima e poi presentato una seconda derivata che è molto probabile che sia della massa rimanente di PP, PP-g-MA e plastificante (INSTRUMENTALS, 2018).

3.6 DMA

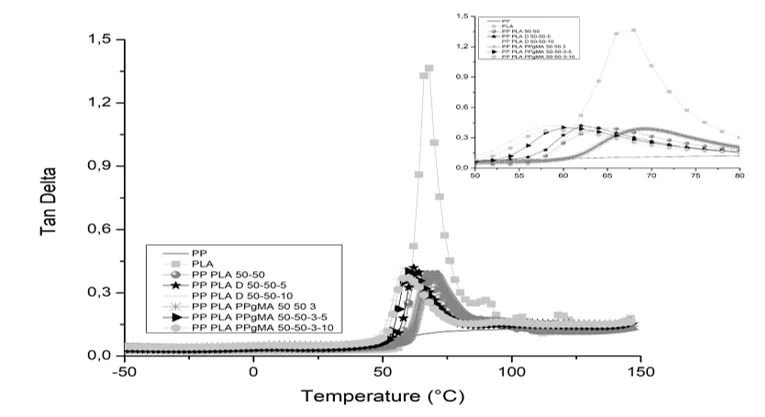

Grafico 8: Confronto tangente delta per diverse miscele

Tabella 11: Dati comparativi DMA

| mistura | E’ sul set (ºC) | Tan delta (ºC) |

| PP | -8,45 | – 12,87 |

| PLA | 57,89 | 66,95 |

| PP PLA 50 50 | 56,87 | 64,66 |

| PP PLA D 50 50 5 | 56,33 | 62,34 |

| PP PLA D 50 50 10 | 50,5 | 58,66 |

| PP PLA PP-g-MA 50 50 3 | 63 | 70 |

| PP PLA PP-g-MA D 50 50 3 5 | 53 | 60,34 |

| PP PLA PP-g-MA D 50 50 3 10 | 51,05 | 58,64 |

Fonte: Autore

Nella prova DMA, grafici 8 e tabella 11, il modulo di stoccaggio era più elevato per la miscela PP/PLA/D (50/50/5) che potrebbe essere stata causata dall’interazione del gruppo epossidico in Drapex con PLA/PP-g-MA rendendo il materiale più rigido, mentre l’aumento da 5 phr a 10 phr diminuisce questo effetto. Tuttavia i materiali hanno solo Modulo stabile di E’ fino a 50ºC, dopo di che l’effetto del plastificante lo fa degradare rapidamente. (INSTRUMENTALS, 2018).

Per i valori di Tan δ, si può dire che il materiale ha subito una diminuzione della temperatura di transizione del vetro δ, come causa delle connessioni tra PP-g-MA Drapex e PLA, mentre le miscele PP/PLA e PP/PLA/PP-g-MA hanno ottenuto i valori più alti di Tan δ, come causa dell’effetto delle connessioni tra PP-g-MA Drapex e PLA rendendo il materiale con legami più forti così meno flessibile (INSTRUMENTALS, 2018).

3.7 MEV

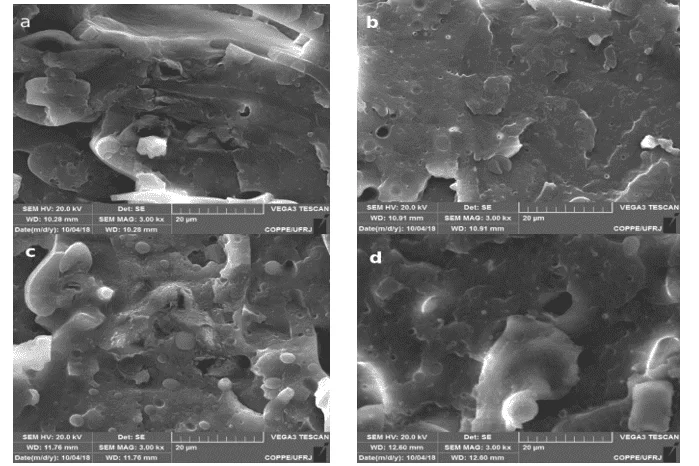

Figura 2: a) PP/PLA/D (50/50/5); b) PP/PLA/D (50/50/10); e) PP/PLA/PP-g-MA/D (50/50/3/5); d) PP/PLA/PP-g-MA/D (50/50/3/10); Zoom 3000X

Una grande quantità di PLA può essere osservata nei campioni a e c, figura 2, in moduli circolari bianchi, che mostra una completa non conformità.

Dall’altro, i campioni b e d di formati PLA circolari sono stati mitigati e la regione è diventata più piatta, a titolo dell’aumento della compatibilità con l’aumento di Drapex. Pertanto, c’è stata una compatibilità (CHOUDHARY et al., 2011).

4. CONCLUSIONE

La miscela di PP con PLA e PP-g-MA era promettente, i saggi reologici mostravano risultati diversificati per le varie proporzioni della miscela.

C’è stato un aumento del modulo di stoccaggio, cioè un maggiore assorbimento meccanico con l’uso di Drapex 8.5, ha anche aumentato la sua flessibilità che può essere dimostrata nella riduzione della transizione vitrea vista nel saggio DMA e nel modulo di perdita reologia. Questo materiale potrebbe essere utilizzato nell’uso di sacchetti di plastica. Ciò facilita quindi il riciclaggio avendo una viscosità meno rigida.

Il materiale è diventato più rigido per le miscele senza il plastificante. Tuttavia, benefico per la produzione di utensili come posate, sedie, tra gli altri.

Il polimero risultante ha ottenuto buone proprietà termiche stabili fino a 350 ºC, che è un parametro tollerato per il clima brasiliano.

La maggiore compatibilità è stata evidenziata nel MEV con la riduzione delle interfacce PLA circolari nel settore. Nei test DSC, la mitigazione dei picchi di cristallizzazione a freddo ha mostrato la perfetta compatibilità dei polimeri. Il tasso cristallino è rimasto costante per le miscele con PP-g-MA, PP, PLA e D, mostrando ancora una volta l’effetto della compatibilità.

Suggerimento per il lavoro futuro sarebbe quello di implementare il carico CNT sul polimero e osservarne il comportamento.

5. RIFERIMENTI

AL-MULLA, E. et al., “Properties of epoxidized palm oil plasticized polytlactic acid.” Journal of Materials Science. v. 45, n. 7, p. 1942-1946, 2010

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM D4065-12: Standard Practice for Plastics: Dynamic Mechanical Properties: Determination and Report of Procedures. West Conshohocken, PA. ASTM International, 2012.

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM D4440-15: Standard Test Method for Plastics: Dynamic Mechanical Properties Melt Rheology. West Conshohocken, PA. ASTM International, 2015.

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM D638-14: Standard Test Method for Tensile Properties of Plastics. West Conshohocken, PA. ASTM International, 2014.

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM E1131-08: Standard Test Method for Compositional Analysis by Thermogravimetry. West Conshohocken, PA. ASTM International, 2014.

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM E793-06: Standard Test Method for Enthalpies of Fusion and Crystallization by Differential Scanning Calorimetry. West Conshohocken, PA. ASTM International, 2018

CHOUDHARY, P., et al., “Poly(L-lactide)/polypropylene blends: Evaluation of mechanical, thermal, and morphological characteristics.” Journal of Applied Polymer Science, v. 121, n. 6, p. 3223-3237, 2011.

FERNANDES, N., et al., “Thermal decomposition of some chemotherapic substances.” Journal of the Brazilian Chemical Society, v. 10, n. 6, p. 459-462, 1999.

INSTRUMENTALS, T., Universal Analysis. 2. ed. New Castle: TA Instruments, 2018.

LING, X., SPRUIELL, J., “Analysis of the complex thermal behavior of poly (L-lactic acid) film. II. Samples crystallized from the melt.” Journal of Polymer Science Part B: Polymer Physics, v. 44, n. 23, p. 3378-3391, 2006

PLOYPETCHARA, N., et al., “Blend of Polypropylene/Poly (lactic acid) for Medical Packaging Application: Physicochemical, Thermal, Mechanical, and Barrier Properties.” Energy Procedia, v. 56, p. 201-210, 2014.

UTRACKI, L., Polymer alloys and blends, 2 ed., München: Hanser, 1990.

ZANJANIJAM, A., HAKIM, S., AZIZI, H., 2016, “Morphological, dynamic mechanical, rheological and impact strength properties of the PP/PVB blends: the effect of waste PVB as a toughener.” RSC Advances, v. 6, n. 50, p. 44673-44686, 2016.

ALLEGATO

Elenco delle abbreviazioni e degli acronimi

Istituzione

IMA- Istituto di Macromolecole;

COPPE- Istituto di Studi Laureati e Ricerca ingegneristica Alberto Luiz Coimbra;

Metodi

DMA – Dynamic Mechanical Analysis; Analisi dinamica meccanica.

DSC –Differential scanning calorimetry; Calorimetria esplorativa differenziale;

DTGA – Differential thermal gravimetric analysis; Derivato per la prima volta dalla curva TGA.

TGA – Thermogravimetric analysis; Analisi termogravimetrica;

Parametri

∆G – Variazione di energia libera di Gibbs;

∆H – Variazione di entalpia;

∆S – Variazione di entropia;

IPN – Rete polimerica interpenetrante;

Phr- per hundred of resin– parte da cento resina.

T – Temperatura assoluta;

Tan- Tangente

Tc – Temperatura di cristallizzazione;

Tg – Temperatura di transizione del vetro;

Tm – Temperatura di fusione.

Polimeri

CNT- Carbon nanotubes; Nanotubo di carbonio.

D – Drapex 8.5 ® – Olio epossidato;

PLA – Poliacid lattico;

PP – Polipropilene;

PP-g-MA – Polipropilene modificato con anidride maleica;

PS – Polistirolo.

[1] Materials Engineer presso UFRJ.

[2] Consulente di orientamento. Dottorato di ricerca in Scienze e Tecnologie dei Polimeri. Laurea magistrale in Chimica. Laurea in Farmacia.

[3] Co-consulente. Dottorato di ricerca in corso nel Corso di Laurea in Ingegneria Metallurgica e dei Materiali. Laurea magistrale in Scienze e Tecnologie dei Polimeri. Specializzazione in Materie Plastiche e Lavorazione della Gomma.Laurea in Chimica completa.

Inviato: Settembre 2020.

Approvato: Ottobre 2020.