ARTICLE ORIGINAL

FREITAS, Igor Cândido De [1], SOARES, Bluma Guenther [2], CORDEIRO, Elisangela Pereira [3]

FREITAS, Igor Cândido De. SOARES, Bluma Guenther. CORDEIRO, Elisangela Pereira. Formulation d’un nouveau polymère à base de PP et PLA. Revista Científica Multidisciplinar Núcleo do Conhecimento. An 05, Ed. 10, vol. 17, p. 137 à 157. octobre 2020. ISSN: 2448-0959, Lien d’accès: https://www.nucleodoconhecimento.com.br/genie-chimique/nouveau-polymere

RÉSUMÉ

Les mélanges contenant du polypropylène sont utilisés dans le secteur industriel comme matériau de sac, chaise, articles ménagers, et peuvent même être utilisés dans les batteries de téléphones cellulaires. L’intérêt pour la création de ce matériau est dû à la faible densité par rapport aux matériaux les plus courants tels que le fer et la céramique, en plus d’une bonne résistance à la corrosion et de propriétés mécaniques raisonnables dans des environnements sans température et pression élevées. Afin de diversifier les propriétés mécaniques et visqueuses et différents types de polymères tels que le polyacide lactique ont été utilisés, qui a des propriétés bénéfiques pour le recyclage telles que la dégradation. C’est un défi de contrôler la bonne proportion et l’utilisation d’additifs et de plastifiants pour contrôler les propriétés souhaitées. Les méthodes utilisées pour mesupiser les propriétés des mélanges de polypropylène et de polyacide lactique avec les différents types d’additifs, compatibles et plastifiants, étaient les tests de DMA, TGA, traction, DSC et rhéologie suivant les normes ASTM. Les résultats ont été prometteurs, observant différentes propriétés mécaniques et de viscosité pour le MÉLANGE PP/PLA/PP-g-MA/D dans les différentes proportions.Concluant ainsi que les différents produits ont des applications variées dans l’industrie.

Mots-clés : Polypropylène, polyacide lactique, mélanges, huile de lin époxydée.

1. INTRODUCTION

La préparation des mélanges de polymères, c’est-à-dire des mélanges polymères, devient un défi croissant en raison de la difficulté de compatibilité entre les polymères. Selon Utracki (1989), la compatibilité dépend de la structure cristalline, de la connexion chimique, de la configuration, des phases actuelles, entre autres. Pour Groeninckx (2006), les matériaux de mélange multiphasique dépendent fortement de deux paramètres : le contrôle de l’interface et le contrôle de la morphologie.

Selon Utracki (1989), les mélanges polymères représentent environ 36% en poids de la consommation totale de polymères. Il existe de nombreux avantages connexes tels que:

(i) Fournir des matériaux aux propriétés souhaitées au prix le plus bas;

(ii) Comprendre et améliorer les performances techniques;

(iii) Améliorer des propriétés spécifiques telles que la résistance aux chocs ou la résistance aux solvants;

(iv) Fournir des solutions de remplacement pour le recyclage et d’autres moyens de réutilisation.

Être en mesure de bénéficier au fabricant dans;

(i) amélioration de la processabilité, uniformité du produit et réduction de la ferraille;

(ii) Changements rapides dans la formulation;

(iii) Flexibilité des installations et productivité élevée;

2. MATÉRIAUX ET MÉTHODES

Les expériences ont été menées dans le laboratoire du professeur Bluma Guenther Soares, situé à l’Institut macromolécule (IMA), Ilha do Governador, Rio de Janeiro.

2.1.1 POLYPROPYLÈNE (PP)

Fourni par Braskem®, code CP442XP (copolymère hétérophase de propane et d’thène avec indice de fluidité moyen). Spécifications dans le tableau 1.

Tableau 1 : Spécifications PP.

| Méthode ASTM | unité | Valeurs | |

| Indice de fluidité (230 °C/2,16 kg) | D 1238 | g/10 min | 6,0 |

| Température de ramollissement Vicat à 10 N | D 1525 | °C | 145 |

| Allongement dans le ruissellement | D 638 | % | 7 |

| densité | D 792 | g/cm³ | 0,895 |

Source : Braskem®

2.1.2 POLYACCIDE LACTIQUE (PLA)

Fourni par Natureworks LLC, INGEO 2003D (résine thermoplastique dérivée de ressources renouvelables). Spécifications du tableau 2.

Tableau 2 : Propriétés de la PLA.

| Méthode d’essai | unité | valeur | |

| Densité / Densité | ASTM D792 | g/cm³ | 1,24 |

| Indice de fluidité (230 °C/2,16 kg) | ASTM D1238 | g / 10 min | 6,0 |

| grille | – | – | L96-H |

| Isomère D | – | % | 4 |

| Masse molaire de poids moyen | – | g/mol | 114317 |

Source : Natureworks LLC

2.1.3 POLYPROPYLÈNE GRAPHITE AVEC DE L’ANHYDRIDE MALÉIQUE (PP-G-MA)

Fourni par Crompton, code Polybond® 3200. Spécifications du tableau 3.

Tableau 3: Caractéristiques de PP-g-MA

| unité | valeur | |

| Indice de fluidité (190 °C/2,16 kg) | g/10 min | 115 |

| Anhydride maléique | % (masse) | 1 |

| température de fusion | ºC | 157 |

Source : Crompton

2.1.4 DRAPEX 8.5

Décerné par INBRA INDÚSTRIAS QUÍMICAS LTDA. Spécifications dans le tableau 4.

Tableau 4 : Caractéristiques de Drapex 8.5.

| Méthode d’essai | unité | valeur | |

| densité | – | g/cm³ | 1,025 |

| Pointe Fulgor | – | ºC | 460 |

| viscosité | – | cP | 300 |

| Indice époxy | 1.10-Q | g O/100 g min. | 8,3 |

| Indice d’acidité | 1.3-Q | mg KOH/g max. | 1,5 |

Source: INBRA INDÚSTRIAS QUÍMICAS LTDA

2.2 MÉLANGE RÉACTIF SUR BRABENDER

2.2.1 PRÉPARATION DE L’ÉCHANTILLON

Les échantillons ont été placés dans la serre à une température de 60 ºC pour le séchage de l’humidité pendant environ 12 heures. Puis correctement pesé et mélangé selon la proportion de phr d’après la littérature, tableau 5 (PLOYPETCHARA et al., 2014).

Tableau 5: Proportion de mélanges.

| échantillon | PP (phr) | PLA (phr) | PP-g-MA (phr) | D (phr) |

| PP | 100 | – | – | – |

| PLA | – | 100 | – | – |

| PP/PLA | 50 | 50 | – | – |

| PP/PLA/D | 50 | 50 | – | 5 |

| PP/PLA/D | 50 | 50 | – | 10 |

| PP/PLA/PP-g-MA | 50 | 50 | 3 | – |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 5 |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 10 |

2.2.2 RÉALISATION DU MÉLANGE

Réalisé chez BRABENDER GmbH & Co KG ®. Avec une température de 190 ºC, un régime de couple de géométries de type roller de 60 rpm, un facteur de remplissage de 0,75, un volume de dôme de 55 cm³ et un temps de traitement moyen de 8 minutes.

2.3 TRAITEMENT DU BROYAGE

Après broyage après mélange réactif dans BRABENDER, à l’aide du broyeur à couteaux MARCONI ®, dont la rotation moyenne était de 850 rpm, sa taille a été réduite à une granulométrie de 15-25μm selon les données du fabricant de l’usine, puis ils ont été enfermés et étiquetés.

2.4 PARAMÈTRES D’INJECTION

2.4.1 PRÉPARATION DES ÉCHANTILLONS

Les échantillons ont été placés dans la serre à 60 ºC pendant environ 12 heures pour le séchage.

A ce stade, le mini injecteur a été utilisé Thermo Electron Corporation HAAKE. MiniJet, pour la production de six spécimens, selon les normes ASTM d-440 et D-638, le premier pour l’essai DMA et le second pour la traction pour fabriquer des spécimens d’essai de type V.

- Température de 190º du cylindre;

- Pression d’injection de 450 Bar pendant cinq secondes dans le moule;

- Presse 250 bars;

- Température de moisissure autour de 25 º C;

- Le temps utilisé pour faire fondre le matériau dans le cylindre était de 5 minutes.

2.5 PRESSAGE

Dans cette étape, un matériau résultant du meulage a été utilisé et utilisé pour fabriquer des disques d’un diamètre de 25 mm et d’une épaisseur de 1 mm, destinés à la rhéologie. La production de 4 disques a été faite pour chacun dans des moules en aluminium à l’aide de la machine Carver Laboratory Press. Paramètres et séquence de traitement répertoriés ci-dessous :

- Température de base 190 ºC,

- Pression de 2,5 kN pendant une minute pour effectuer le dégazage et atténuer les effets des gaz.

- 3 minutes à 5 kN.

- La moisissure a été retirée et mise dans la presse à froid pendant 4 minutes.

2.6 ESSAI ORÉOLOGIQUE

2.6.1 PRÉPARATION DE L’ÉCHANTILLON

Le test rhéologique réalisé sur la machine de Discovery Hybrid Rheometer, module HR-1, à l’aide des disques fabriqués dans l’étage de pressage, étant inséré dans la plaque inférieure d’une géométrie parallèle de 25 mm de diamètre et chauffé sous atmosphère d’azote jusqu’à ce qu’il puisse s’écouler.

2.6.2 PARAMÈTRES D’ESSAI

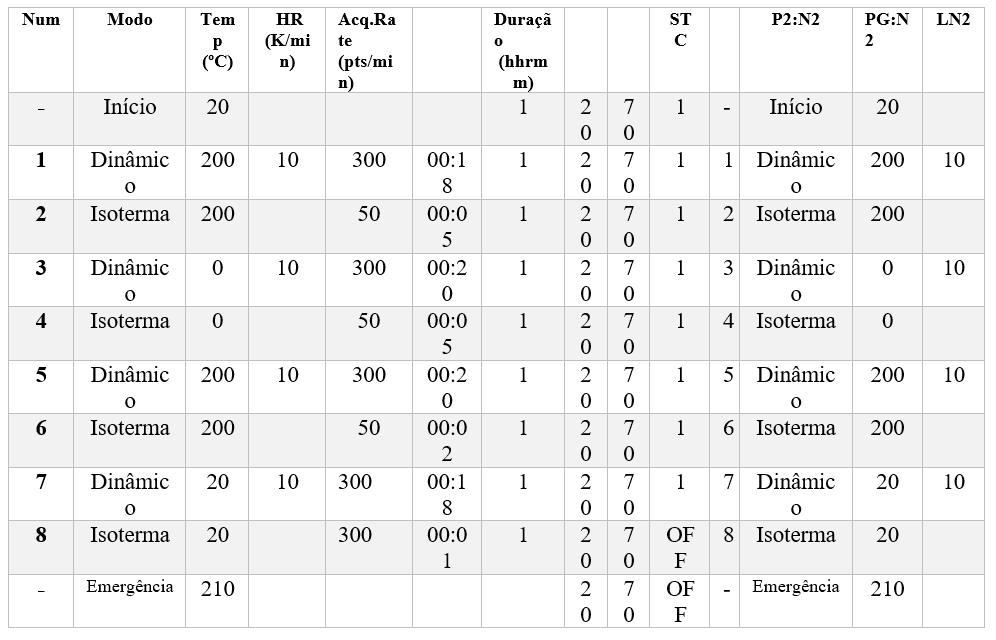

Deux types de balayages, la déformation et la fréquence ont été utilisés, dans le premier la gamme de déformation était de 0,1 à 100% avec une fréquence fixée à 1 Hz pour vérifier la bande du régime viscoélastique tandis que dans le second, la fréquence variait de 0,1 à 100 Hz avec une déformation fixée à 1%, dans les deux cas une température isotherme de 190ºC et l’espace entre les plaques de 1000 µm. Les autres paramètres peuvent être observés à l’annexe 1 selon la norme ASTM: D 4440 – 01.

2.7 EXÉCUTION DE L’ESSAI DE TRACTION

2.7.1 PRÉPARATION DE L’ÉCHANTILLON

Les éprouvettes produites lors de l’étape d’injection, de type V selon la norme ASTM D638, la machine a été réglée avec la distance entre la poignée de 25,4 mm et la vitesse de déplacement était de 5 mm.min-1, sans l’utilisation d’une jauge de contrainte.

2.7.2 RÉALISATION DE L’ESSAI ET PARAMÈTRES

La machine utilisée était un modèle EMIC DL-3000, les paramètres de test étaient basés sur la norme ASTM D638. Le module de Young a été calculé en choisissant deux points à l’intérieur de la bande élastique.

2.8 ANALYSE DE LA CRISSTALINITÉ DSC

2.8.1 PRÉPARATION DES ÉCHANTILLONS

Des tests DSC ont été effectués sur la machine DSC 204 F1 Phoenix®, avec un pot de référence prédéfini. Lors de la préparation du récipient, des trous ont été percés dans les couvercles d’alumine, direction de l’intérieur vers l’extérieur, la masse des échantillons était de 10 ± 0,5 mg et leurs creusets respectifs étaient de l’ordre de 40 ± 5 mg, suivis de placés à l’intérieur de la machine.

2.8.2 PARAMÈTRES D’ESSAI

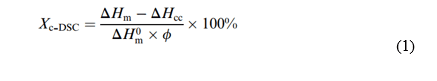

Étapes d’exploitation énumérées dans l’annexe. Le deuxième chauffage et le deuxième refroidissement avec un débit de 10 ºC/min ont été utilisés, conformément à la norme ASTM E793 – 06, tableau 5. Le degré de cristallin (Xc) a été calculé à l’aide de l’équation (1). Le débit d’azote utilisé pour le refroidissement est indiqué comme P2 et PG en ml/min. Le degré de cristallin (Xc) a été calculé à l’aide de l’équation (1) :

ΔHm et ΔHcc sont respectivement l’enthalpie de fusion du mélange et la cristallisation à froid du PLA ; ∆Hm0 est l’enthalpie de fusion théorique de PP 100% cristallin qui est équivalente à (ΔHm.PP = 138,0 J/g); et Φ est la fraction massique de (PLA + PP) dans le mélange.

Tableau 5

2.9 ANALYSE DE LA DÉGRADATION DANS LE TGA

2.10 PRÉPARATION DES ÉCHANTILLONS

Dans cet essai, la machine TA Instruments Q50 a été utilisée, environ 10 ± 2 mg ont été utilisés.

2.11 PARAMÈTRES

La plage d’analyse était de 25 à 700 ºC avec un taux de 20 °C/min. Le temps de test était de 6 heures. Les paramètres suivaient la norme ASTM E1131.

2.12 ANALYSE THERMOMÉCANIQUE EN DMA

2.13 PRÉPARATION DES ÉCHANTILLONS

Les spécimens de forme rectangulaire produits lors de l’injection ont été découpés jusqu’à une longueur de 35 mm.

2.14 RÉALISATION DE L’ESSAI

La machine utilisée était les TA instruments DMA Q800. La plage d’analyse allait de -50 ºC à 150 ºC avec un taux de 3 °C/min dans une atmosphère d’azote de 40 ml/min et une fréquence de 1 Hz, conformément aux normes ASTM D4065, D4440 et D5279.

3. RÉSULTATS ET DISCUSSION

3.1 INTERACTION DES POLYMÈRES

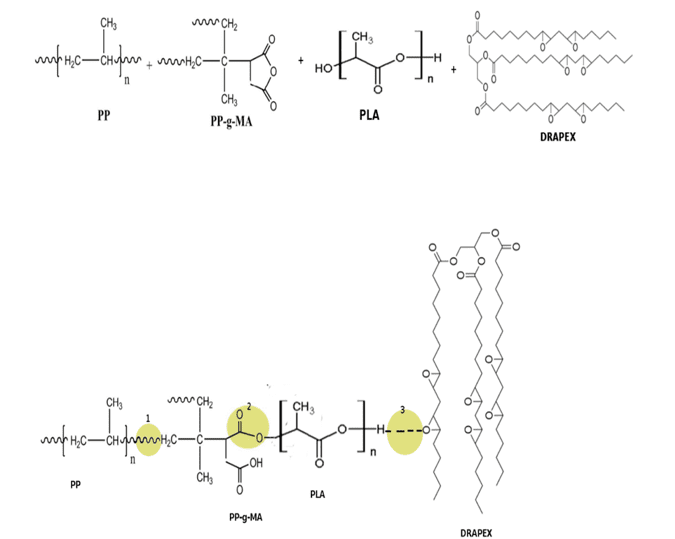

Figure 1 : Interactions possibles entre les composants

En raison du mélange réactif, il existe de nombreuses interactions entre les polymères. Une interaction probable entre les polymères peut être mise en évidence à la figure 1. (ZANJANIJAM; HAKIMAZIZI, 2016).

En (1) on peut observer la liaison du PP avec le PP-g-MA naturellement et en chaîne ; En (2), cependant, le groupe anhydride PP-g-MA est rompu en raison de l’interaction avec l’hydroxyle PLA et ainsi une liaison caractérisée par un éther se produit ; Alors qu’en (3) il y a des liaisons hydrogène entre Drapex et PLA. Une autre réaction qui peut se produire en (3) est la rupture de l’anneau époxy du plastifiant et sa liaison directe à la chaîne PLA (AL-MULLA et al., 2010).

3.2 ESSAI DE TRACTION

Tableau 6: Comparaison entre les mélanges lors de l’essai de traction

| échantillon | Tension maximale (MPa) | Def. max. (%) | Mod. Élasticité (MPa) | Allongement à la rupture (%) |

| PP (100) | 23,79 ± 0.59 | 8,33 ± 0,75 | 951,92 ± 50,23 | 1233,33 ± 20,18 |

| PLA (100) | 50,60 ± 3,73 | 5,07 ± 0,72 | 2307,75 ± 105,76 | 16,19 ± 3,14 |

| PP/PLA (50/50) | 33,31 ± 0,85 | 5,33 ± 0,49 | 1444 ± 148,2 | 31,24 ± 5,23 |

| PP/PLA/D (50/50/5) | 21,00 ± 0,88 | 5,1 ± 0,46 | 1248 ± 74,39 | 42,18 ± 3,56 |

| PP/PLA/D (50/50/10) | 18,44 ± 0,57 | 4,54 ± 0,14 | 1273 ± 52,41 | 89,46 ± 4,12 |

| PP/PLA/PP-g-MA (50/50/3) | 34,02 ± 1,78 | 5,11 ± 0,23 | 1577 ± 73,32 | 21,16 ± 7,05 |

| PP/PLA/PP-g-MA/D (50/50/3/5) | 25,01 ± 1,19 | 4,74 ± 0,34 | 1424 ± 131,29 | 35,07 ± 2,14 |

| PP/PLA/PP-g-MA/D (50/50/3/10) | 19,95 ± 0,46 | 4,92 ± 0,45 | 1200 ± 97,32 | 58,14 ± 4,81 |

Source : Auteur; Origin.

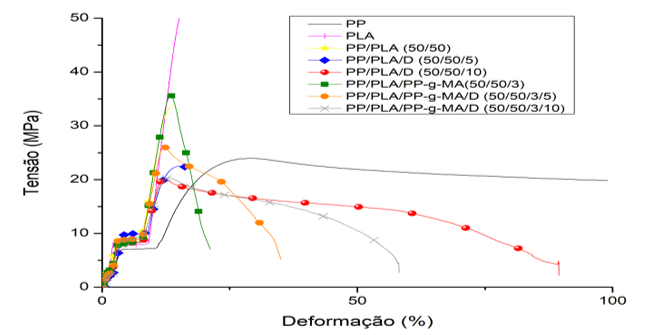

Graphique 1: Essai comparatif de traction

Dans l’essai de traction, graphique 1, les échantillons contenant 10% de Drapex 8,5 ont montré un allongement plus élevé jusqu’à la rupture par rapport aux autres, par exemple, celui contenant PP-g-MA/D (3/10 phr) a atteint un allongement de 57% avant rupture, tandis que les autres cette valeur était jusqu’à 30%, la contrainte maximale, tableau 7, était plus élevée dans les échantillons avec PP-g-MA, autour de 23 MPa, ce qui prouve la compatibilité et la réaction du groupe anhydride de PP-g-MA avec PP et PLA, laissant le matériau résistant.

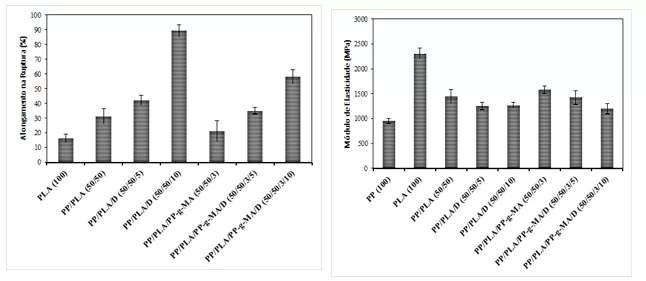

Graphique 2: Comparaison de l’allongement (gauche) et du module d’élasticité (droite).

On peut également observer qu’il y a eu une diminution du module d’élasticité pour les matériaux avec le plastifiant, ce qui peut entraîner une bonne flexibilité du matériau. Cependant, les modules les plus grands étaient pour ceux avec PP-g-MA obtenant le module dans la gamme de 1500 MPa. Une augmentation du coefficient d’élasticité rend le matériau dur et résistant, mais fragile aux chocs (PLOYPETCHARA et al., 2014).

3.3 RHÉOLOGIE

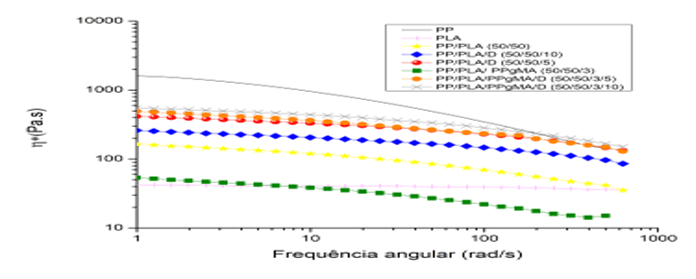

Graphique 3: Comparaison de la viscosité complexe des mélanges

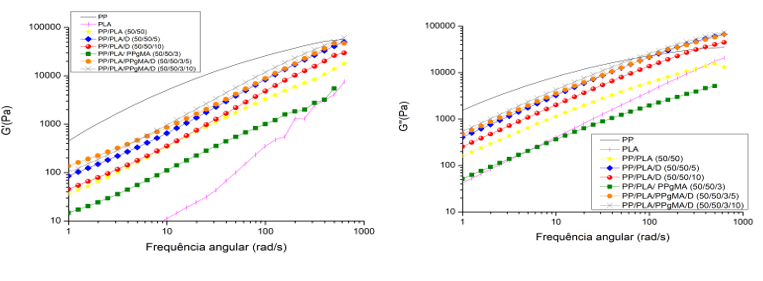

Graphique 4 : Comparaison du module de stockage (gauche) et du module de perte (droite)

Par le graphique 3, la réduction de la viscosité complexe, avec l’augmentation du pourcentage de Drapex 8,5 dans les mélanges PP/PLA/D, causée par l’action du plastifiant augmentant la flexibilité de la chaîne, prouvant son efficacité. Cependant, pour les mélanges PP/PLA/PP-g-MA/D, il Ay a eu une augmentation de la viscosité complexe qui peut avoir été causée par l’interaction du groupe latéral PP-g-MA avec le groupe époxy de Drapex et avec le PLA en relation avec le PP (PLOYPETCHARA et al., 2014).

Pour le module de stockage, graphique 4, les mélanges PP/PLA/PP-g-MA/D présentaient les valeurs les plus élevées prouvant l’interaction entre Drapex 8.5 et les autres polymères en raison d’une bonne compatibilité. Ne se reflète pas dans l’essai de traction parce que l’essai est effectué avec une certaine fréquence et température. Le module de perte, graphique 4, a obtenu une augmentation probablement causée par la flexibilité de la chaîne, facilitant la rotation (PLOYPETCHARA et al., 2014).

3.4 DSC

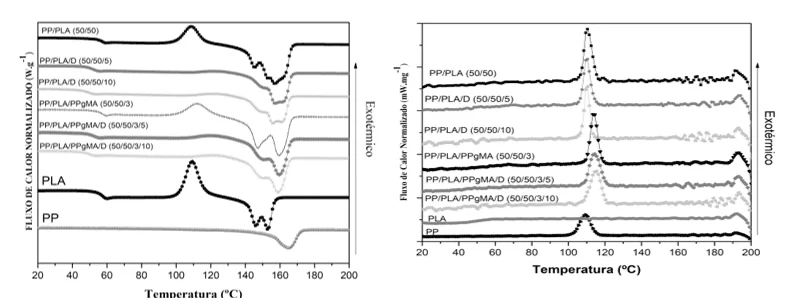

Graphique 5: DSC pour le deuxième chauffage (gauche) et le refroidissement (droite)

Tableau 7:Paramètres de cristallisation de la phase PP fusionnée dans le mélange (2ème refroidissement).

| code | PP

(phr) |

PLA

(phr) |

PP-g-MA

(phr) |

D

(phr) |

ΔHc

(J.g-1) |

Tc

(ºC) |

| PP | 100 | – | – | – | 21,27 | 109,5 |

| PLA | – | 100 | – | – | – | – |

| PP/PLA | 50 | 50 | – | – | 39,31 | 109,1 |

| PP/PLA/D | 50 | 50 | – | 5 | 9,22 | 115,4 |

| PP/PLA/D | 50 | 50 | – | 10 | 29,83 | 110,1 |

| PP/PLA/PP-g-MA | 50 | 50 | 3 | – | 32,40 | 113,7 |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 5 | 32,44 | 114,2 |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 10 | 36,01 | 115,1 |

Source : Machine DSC 204 F1 Phoenix®

Tableau 8 😛 arcane de cristallisation à froid de la phase PLA en mélange (2ème chauffage).

| code | PP

(phr) |

PLA

(phr) |

PP-g-MA

(phr) |

D

(phr) |

ΔHcc

(J.g-1) |

Tcc

(ºC) |

| PP | 100 | – | – | – | – | – |

| PLA | – | 100 | – | – | 26,46 | 109,2 |

| PP/PLA | 50 | 50 | – | – | 10,82 | 108,8 |

| PP/PLA/D | 50 | 50 | – | 5 | – | – |

| PP/PLA/D | 50 | 50 | – | 10 | – | – |

| PP/PLA/PP-g-MA | 50 | 50 | 3 | – | 11,56 | 112,0 |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 5 | – | – |

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 10 | – | – |

Source : Machine DSC 204 F1 Phoenix®

Tableau 9 : Données DSC sur le mélange PLA-PP et les composants purs

| code | PP

(phr) |

PLA

(phr) |

PP-g-MA

(phr) |

D

(phr) |

Tg

(°C) |

Tm (°C) | ΔHm (J.g-1) | χc

(%) |

||

| PP | 100 | – | – | – | – | 166,0 | 21,27 | 15,4 | ||

| PLA | – | 100 | – | – | 51,1 | 153,0 | 28,03 | 1,7 | ||

| PP/PLA | 50 | 50 | – | – | 55,3 | 167,1 | 51.0 | 29,1 | ||

| PP/PLA/D | 50 | 50 | – | 5 | 47,6 | 162,0 | 10,23 | 7,4 | ||

| PP/PLA/D | 50 | 50 | – | 10 | 46,5 | 155,9 | 34,38 | 24,9 | ||

| PP/PLA/PP-g-MA | 50 | 50 | 3 | – | 55,5 | 159,3 | 52,19 | 29,5 | ||

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 5 | 50,4 | 159,5 | 40,76 | 29,5 | ||

| PP/PLA/PP-g-MA/D | 50 | 50 | 3 | 10 | 47,9 | 168,9 | 39,86 | 28,9 | ||

Source : Machine DSC 204 F1 Phoenix®

Graphique 5, les échantillons avec la présence de seul Drapex ont conduit à une absence du pic cristallin, ce qui est conforme à la fonction théorique du plastifiant, rendant la chaîne plus flexible, rendant impossible la cristallisation à froid.

Il y a eu l’apparition de deux pics dans la gamme de fusion, cet effet causé par la cristallisation à froid du PLA après Tg, la présence de deux types de cristaux (alpha morphologique et cristallisation à froid bêta) par la décomposition de la chaîne (FERNANDES et al., 1999).

Dans le test DSC pour le deuxième refroidissement, graphique 5, les échantillons avec Drapex ont montré une diminution de la température de cristallisation et de la transition vitreuse ainsi que les pics de cristallisation à froid, ce qui prouve que le plastifiant interagissait avec les chaînes PP-g-MA et PP.

Le deuxième balayage de chauffage a été utilisé pour déterminer le degré de cristallinité.

L’enthalpie de fusion (ΔHm) du mélange, tableau 9, fait référence à la surface totale de la température de fusion, y compris le PLA et le PP. Pour le calcul de la cristallinité, équation (1), les critères suivants ont été utilisés :

(i) Le mélange est composé de PP/PLA (50/50) (wt%) et comme le PP compose 50% en masse du mélange et que le degré de cristallinité du PP pur est supérieur à celui du PLA,

(ii) Le ΔH théorique qui a été utilisé dans le calcul était celui de PP (ΔHm.PP = 138,0 J / g);

(iii) La fraction volumétrique prise en compte dans le calcul était de 1 (pour le mélange à 100 %);

iv) Le Xc(%) est le degré de cristallinité du mélange PLA/PP.

Les échantillons de PLA présentaient un pic de cristallisation à froid et l’apparition d’un pic de double fusion qui peut être attribué à la fusion des cristaux originaux et de ceux formés par cristallisation à froid. (LINGSPRUIELL, 2006).

3.5 TGA

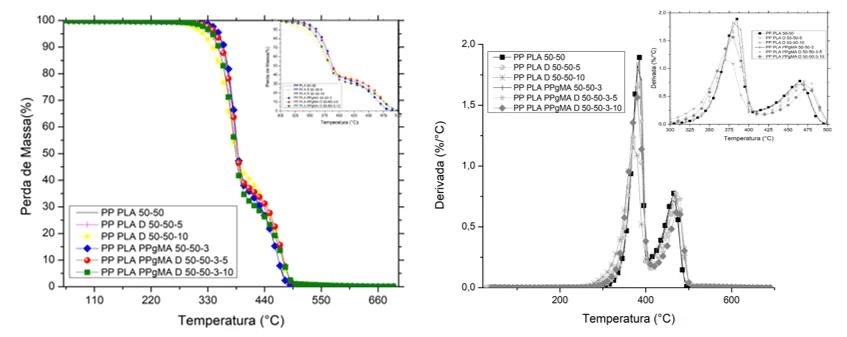

Graphique 7: Tableau comparatif TGA pour différents mélanges

Tableau 10 : Comparaison des données de la TGA

| Paramètres | ||||

| matériel | On Set (ºC) | TMD (º C) | T 50% (º C) | 1er résidu (%) |

| PP PLA (50/50) | 357,21 | 384,89 | 388,98 | 36,35 |

| PP PLA D (50/50/5) | 355,80 | 382,31 | 385,00 | 36,96 |

| PP PLA D (50/50/10) | 341,00 | 373,12 | 384,04 | 41,57 |

| PP PLA PP-g-MA (50/50/3) | 363,20 | 384,70 | 388,60 | 37,49 |

| PP PLA PP-g-MA D (50/50/3/5) | 360,06 | 384,25 | 387,03 | 37,00 |

| PP PLA PP-g-MA D (50/50/3/10) | 352,65 | 379,12 | 383,20 | 41,02 |

Source: TA Analysis et auteur

Dans le test TGA, l’échantillon PP/PLA/D 50/50/10, Tableau 10 et Graphique 7, a montré une décroissance précoce de la courbe par rapport aux autres avec une température On Set de 341ºC, due à l’effet plastifiant. Cependant, le mélange PP/PLA/PP-g-MA a été celui dont le début de perte de masse a été reporté à une température On Set de ± 363ºC (INSTRUMENTALS, 2018).

Tmd est la température maximale de crête du dérivé, il peut être vérifié qu’il est lié à la dégradation pla puisqu’il est sensible aux changements thermiques que pp. Les mélanges qui ont obtenu les valeurs les plus élevées pour ce paramètre étaient PP/PLA, PP/PLA/PP-g-MA et PP / PLA / PP-g-MA / D, 384.89, 384.70 et 384.25 respectivement (INSTRUMENTALS, 2018).

Le pourcentage du premier résidu est le premier dérivé de la masse par température, c’est-à-dire le PLA car il a tendance à être dégradable probablement décomposé en premier puis présenté un second dérivé qui est très susceptible d’être de la masse restante de PP, PP-g-MA et plastifiant (INSTRUMENTALS, 2018).

3.6 DMA

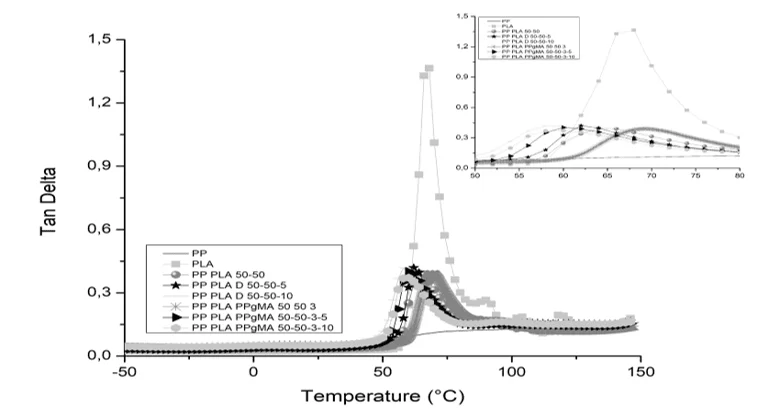

Graphique 8: Comparaison des tangentes delta pour différents mélanges

Tableau 11 : Données comparatives sur les DMA

| mélange | E’ On set (ºC) | Tan delta (ºC) |

| PP | -8,45 | – 12,87 |

| PLA | 57,89 | 66,95 |

| PP PLA 50 50 | 56,87 | 64,66 |

| PP PLA D 50 50 5 | 56,33 | 62,34 |

| PP PLA D 50 50 10 | 50,5 | 58,66 |

| PP PLA PP-g-MA 50 50 3 | 63 | 70 |

| PP PLA PP-g-MA D 50 50 3 5 | 53 | 60,34 |

| PP PLA PP-g-MA D 50 50 3 10 | 51,05 | 58,64 |

Source : Auteur

Dans l’essai DMA, graphiques 8 et tableau 11, le module de stockage était plus élevé pour le mélange PP/PLA/D (50/50/5) qui peut avoir été causé par l’interaction du groupe époxy dans Drapex avec PLA/PP-g-MA rendant le matériau plus rigide, tandis que l’augmentation de 5 pce à 10 pce diminue cet effet. Cependant, les matériaux n’ont que des Modulo stables de E’ jusqu’à 50ºC, après cela, l’effet du plastifiant le fait se dégrader rapidement. (INSTRUMENTALS, 2018).

Pour les valeurs Tan δ, on peut dire que le matériau a subi une diminution de la température de transition vitreuse δ, en tant que cause des connexions entre PP-g-MA Drapex et PLA, tandis que les mélanges PP/PLA et PP/PLA/PP-g-MA ont obtenu les valeurs les plus élevées de Tan δ, comme cause de l’effet des connexions entre PP-g-MA Drapex et PLA rendant le matériau avec des liaisons plus fortes étant donc moins flexible (INSTRUMENTALS, 2018).

3.7 MEV

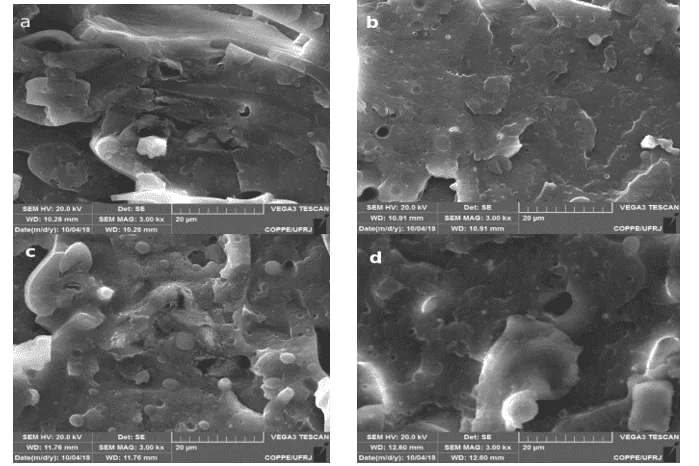

Figure 2: a) PP/PLA/D (50/50/5); b) PP/PLA/D (50/50/10); c) PP/PLA/PP-g-MA/D (50/50/3/5); d) PP/PLA/PP-g-MA/D (50/50/3/10); Zoom 3000X

Une grande quantité de PLA peut être observée dans les échantillons a et c, figure 2, dans des modules circulaires blancs, ce qui montre une non-conformité complète.

D’autre part, des échantillons b et d de formats de PLA circulaires ont été atténués et la région est devenue plus plate, démontrant l’augmentation de la compatibilité avec l’augmentation de Drapex. Il y a donc eu une compatibilité (CHOUDHARY et al., 2011).

4. CONCLUSION

Le mélange de PP avec PLA et PP-g-MA était prometteur, les essais rhéologiques ont montré des résultats diversifiés pour les proportions variées de mélange.

Il y avait une augmentation du module de stockage, c’est-à-dire une plus grande absorption mécanique avec l’utilisation de Drapex 8.5, a également augmenté sa flexibilité qui peut être prouvée dans la réduction de la transition vitreuse vue dans l’analyse DMA et dans le module de perte de rhéologie. Ce matériau pourrait être utilisé dans l’utilisation de sacs en plastique. Cela facilite alors le recyclage en ayant une viscosité moins rigide.

Le matériau est devenu plus rigide pour les mélanges sans le plastifiant. Cependant, bénéfique pour la fabrication d’ustensiles tels que des couverts, des chaises, entre autres.

Le polymère obtenu a obtenu de bonnes propriétés thermiques étant stable jusqu’à 350 ºC, ce qui est un paramètre toléré pour le climat brésilien.

La compatibilité accrue a été mise en évidence dans le MEV avec la réduction des interfaces PLA circulaires dans le domaine. Dans les essais DSC, l’atténuation des pics de cristallisation à froid a montré la compatibilité parfaite des polymères. La vitesse cristalline est restée constante pour les mélanges avec PP-g-MA, PP, PLA et D, montrant une fois de plus l’effet de la compatibilité.

Il serait suggéré pour les travaux futurs de mettre en œuvre la charge CNT sur le polymère et d’observer son comportement.

5. RÉFÉRENCES

AL-MULLA, E. et al., “Properties of epoxidized palm oil plasticized polytlactic acid.” Journal of Materials Science. v. 45, n. 7, p. 1942-1946, 2010

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM D4065-12: Standard Practice for Plastics: Dynamic Mechanical Properties: Determination and Report of Procedures. West Conshohocken, PA. ASTM International, 2012.

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM D4440-15: Standard Test Method for Plastics: Dynamic Mechanical Properties Melt Rheology. West Conshohocken, PA. ASTM International, 2015.

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM D638-14: Standard Test Method for Tensile Properties of Plastics. West Conshohocken, PA. ASTM International, 2014.

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM E1131-08: Standard Test Method for Compositional Analysis by Thermogravimetry. West Conshohocken, PA. ASTM International, 2014.

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM E793-06: Standard Test Method for Enthalpies of Fusion and Crystallization by Differential Scanning Calorimetry. West Conshohocken, PA. ASTM International, 2018

CHOUDHARY, P., et al., “Poly(L-lactide)/polypropylene blends: Evaluation of mechanical, thermal, and morphological characteristics.” Journal of Applied Polymer Science, v. 121, n. 6, p. 3223-3237, 2011.

FERNANDES, N., et al., “Thermal decomposition of some chemotherapic substances.” Journal of the Brazilian Chemical Society, v. 10, n. 6, p. 459-462, 1999.

INSTRUMENTALS, T., Universal Analysis. 2. ed. New Castle: TA Instruments, 2018.

LING, X., SPRUIELL, J., “Analysis of the complex thermal behavior of poly (L-lactic acid) film. II. Samples crystallized from the melt.” Journal of Polymer Science Part B: Polymer Physics, v. 44, n. 23, p. 3378-3391, 2006

PLOYPETCHARA, N., et al., “Blend of Polypropylene/Poly (lactic acid) for Medical Packaging Application: Physicochemical, Thermal, Mechanical, and Barrier Properties.” Energy Procedia, v. 56, p. 201-210, 2014.

UTRACKI, L., Polymer alloys and blends, 2 ed., München: Hanser, 1990.

ZANJANIJAM, A., HAKIM, S., AZIZI, H., 2016, “Morphological, dynamic mechanical, rheological and impact strength properties of the PP/PVB blends: the effect of waste PVB as a toughener.” RSC Advances, v. 6, n. 50, p. 44673-44686, 2016.

ATTACHEMENT

Liste des abréviations et acronymes

Institution

IMA- Institut de Macromolécule;

COPPE – Institut Alberto Luiz Coimbra d’études supérieures et de recherche en ingénierie;

Méthodes

DMA – Dynamic Mechanical Analysis; Analyse dynamique mécanique.

DSC – Differential scanning calorimetry; Calorimétrie exploratoire différentielle;

DTGA – Differential thermal gravimetric analysis; D’abord dérivé de la courbe TGA.

TGA – Thermogravimetric analysis; Analyse thermogravimétrique;

Paramètres

∆G – Variation d’énergie libre de Gibbs;

∆H – Variation de l’enthalpie;

∆S – Variation de l’entropie;

IPN – Réseau polymère interpénétrant;

Phr- per hundred of resin– partie par cent résine.

T – Température absolue;

Tan- Tangente

Tc – Température de cristallisation;

Tg – Température de transition vitreuse;

Tm – Température de fusion.

Polymères

CNT- Carbon nanotubes; Nanotube de carbone.

D – Drapex 8,5 ® – Huile époxydée;

PLA – Polyacide lactique;

PP – Polypropylène;

PP-g-MA – Polypropylène modifié avec de l’anhydride maléique;

PS – Polystyrène.

[1] Ingénieur matériaux chez UFRJ.

[2] Conseiller d’orientation. Doctorat en science et technologie des polymères. Maîtrise en chimie. Diplôme en chimiste.

[3] Co-conseiller. Doctorat en cours dans le programme d’études supérieures en génie métallurgique et des matériaux. Maîtrise en science et technologie des polymères. Spécialisation en transformation des plastiques et du caoutchouc.Diplôme en plein diplôme en chimie.

Soumis : Septembre 2020.

Approuvé : Octobre 2020.