ARTIGO ORIGINAL

MELO, Ronnan Hudson Jardim de [1], FERREIRA, Hugo Silva [2], FERREIRA, Gustavo Vinícius Mendes [3], ADÃO, Mauro Claret Rabelo [4]

MELO, Ronnan Hudson Jardim de. Et al. Reciclagem Metálica Veicular Com Redução Na Emissão De CO² E Consumo Energético. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 06, Ed. 06, Vol. 16, pp. 96-140. Junho de 2021. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-mecanica/consumo-energetico, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-mecanica/consumo-energetico

RESUMO

A quantidade de dióxido de carbono que é emitida para a atmosfera terrestre tem aumentado ao longo dos anos, fator que contribui para o agravamento do efeito estufa. Com base nesse problema, a reciclagem de materiais metálicos provenientes de veículos que estão em fim de vida útil é uma alternativa que, além de reduzir as emissões de dióxido de carbono na atmosfera, reduz a quantidade de energia elétrica que é utilizada para se obter os metais presentes em um veículo. Para a elaboração deste artigo, foi utilizada como base a teoria da revisão bibliográfica aliada à classificação dos componentes metálicos extraídos de um veículo em fim de vida. Essa classificação teve sequência com o cálculo da quantidade de dióxido de carbono que deixou de ser emitida para a atmosfera e a energia que foi economizada, em comparação com os métodos convencionais de fabricação dos metais presentes em um veículo.

Palavras-chave: logística reversa, reciclagem, dióxido de carbono, energia, materiais metálicos.

1. INTRODUÇÃO

De acordo com Borsari e Assunção (2006), o aumento da concentração dos gases do efeito estufa (GEE) tem sido um dos maiores problemas ambientais da era atual. A ação do homem tem contribuído para o aumento da concentração de dióxido de carbono (CO2), metano (CH4) e óxido nitroso (N2O) na atmosfera terrestre. Com o aumento da emissão dos gases do efeito estufa, a atmosfera terrestre poderá atingir, ainda no século XXI, o dobro da quantidade de dióxido de carbono do início do século XIX. Logo, alternativas estão sendo estudadas e colocadas em prática para minimizar a emissão de dióxido de carbono e, assim, desacelerar o efeito estufa. A reciclagem de materiais metálicos veiculares é uma alternativa a ser explorada.

O Instituto de Indústrias de Reciclagem de Sucatas Metálicas dos Estados Unidos apresentou dados que mostram que a reciclagem de metais pode contribuir com uma redução considerável da quantidade de dióxido de carbono que é emitida para a atmosfera terrestre. Cerca de 80% de todo o material que constitui um veículo é metálico. Os aços contribuem com 66% do peso médio total de um veículo, que também conta com os metais alumínio, cobre, zinco, chumbo, entre outros (CASTRO, 2012).

Sendo assim, a reciclagem dos materiais metálicos que compõem um veículo pode ser uma importante alternativa para minimizar o efeito estufa.

1.1 OBJETIVOS

O objetivo principal deste artigo é mostrar como a reciclagem veicular especificamente relacionada aos materiais metálicos pode contribuir para reduzir a emissão de dióxido de carbono para a atmosfera terrestre e a quantidade de energia que pode ser economizada.

Os objetivos específicos deste artigo são:

a) classificar e catalogar os componentes que constituem o veículo FIAT Marea 2.4;

b) identificar e quantificar os materiais metálicos que compõem o veículo em estudo, medindo-se a sua massa;

c) determinar, com base em pesquisas, a quantidade de dióxido de carbono que pode ser mitigada em termos de emissão para a atmosfera, em função da reciclagem dos materiais metálicos do veículo em estudo, em contrapartida à obtenção dos materiais pelos métodos convencionais;

d) determinar a quantidade de energia elétrica que pode ser economizada em função da reciclagem dos materiais metálicos do veículo em estudo, em contrapartida à obtenção dos materiais pelos métodos convencionais.

1.2 JUSTIFICATIVAS

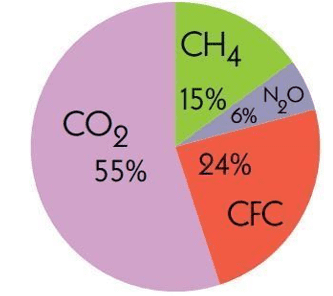

Para as pesquisadoras Abreu, Albuquerque e Freitas (2014), o mecanismo que faz com que o planeta Terra se mantenha com uma temperatura média que proporcione a manutenção da vida em sua superfície é denominado como efeito estufa. Entretanto, a emissão em excesso dos gases do efeito estufa (GEE), que inclui o dióxido de carbono (CO2), tem agravado esse mecanismo natural do planeta. O que pode gerar alterações climáticas na Terra, como o aumento da temperatura dos oceanos e do ar. A Figura 1 apresenta a contribuição percentual dos principais gases responsáveis pelo efeito estufa.

Figura 1: Gases do efeito estufa

Como pode ser observado na Figura 1, o dióxido de carbono é um dos principais gases causadores do efeito estufa, com 55% de participação neste fenômeno, constituindo-se a mitigação desse gás em função da reciclagem veicular, um dos principais objetivos deste artigo. Também são responsáveis pelo efeito estufa o metano (CH4), o óxido nitroso (N2O) e os gases do tipo CFC (clorofluorcarbonos).

Além de estar relacionada com o meio ambiente, a reciclagem veicular está associada também com a questão econômica. De acordo com Passos (2013), nos anos 1998 e 1999 ocorreu no Brasil uma crise nas indústrias que desencadeou uma diminuição na quantidade de veículos novos vendidos no país. Com o objetivo de amenizar a crise, foi criado o Programa de Renovação e Reciclagem da Frota de Veículos (PRRFV), que envolveu montadoras como Fiat e General Motors, mas que não se manteve por muito tempo, tendo sido finalizado com o aumento nas vendas de veículos novos.

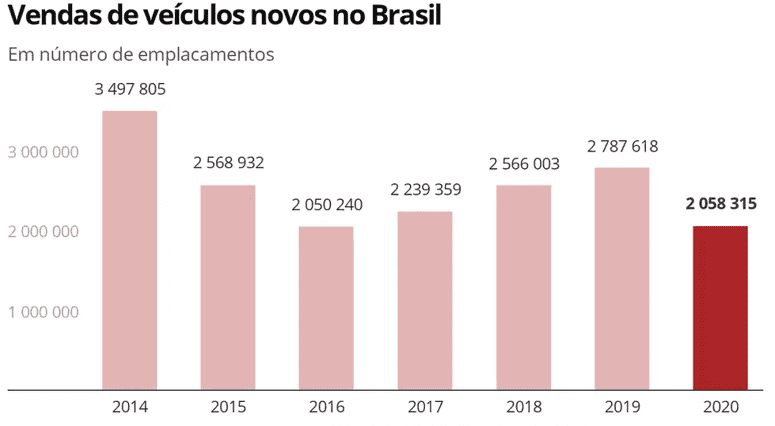

A venda de carros no Brasil teve uma retomada em 2016 que perdurou até 2019. Porém, devido à pandemia de Covid-19, houve queda nas vendas em 2020, conforme apresentado na Figura 2.

Figura 2: Vendas de veículos novos no Brasil

A reciclagem dos materiais metálicos pode contribuir com a redução no custo de produção dos veículos, além de ser uma forma menos agressiva ao planeta de se obter os mesmos materiais metálicos utilizados na indústria de uma forma geral.

Em sua pesquisa, Passos (2013) verificou que, no Brasil, ainda não se possui a estrutura adequada para a realização do processo de reciclagem veicular. Conforme dados obtidos pelo Sindicato do Comércio Atacadista de Sucata Ferrosa e Não Ferrosa (Sindinesfa), 98,5% da frota de veículos do Brasil não é destinada de maneira adequada ao seu fim de vida, ficando muitas vezes abandonada, sendo que apenas a parcela restante de 1,5% é enviada para o processo de reciclagem.

A nível mundial, destacam-se os processos de reciclagem veicular realizados na Europa, nos Estados Unidos e no Japão. Na Europa, cerca de 5,9% da frota de veículos é reciclada ao chegar em fim de vida. Esse percentual só é possível de ser alcançado porque o processo de reciclagem veicular é regulamentado pela Diretiva Européia 2000/53/CE. As montadoras europeias possuem o compromisso de, além de potencializar o processo de reciclagem veicular, reduzir a emissão de dióxido de carbono por litro de combustível consumido em um veículo. Nos Estados Unidos, o percentual reciclado de veículos anualmente corresponde a 5,6% da frota de veículos do país, sendo que aproximadamente 95% dos End of Life Vehicles (ELVs), ou Veículos em Fim de Vida, são direcionados para o processo de reciclagem veicular. Os estados e municípios americanos são responsáveis por lidar adequadamente com os veículos em fim de vida. No ano de 2007, no Japão, cerca de 4,4% do total de veículos do país estava sendo direcionado para a reciclagem em forma de ELV. No Japão existe a lei que trata da reciclagem veicular em nível nacional desde 2005, sendo que o seu objetivo é aumentar gradualmente o percentual de reciclagem de um veículo (CASTRO, 2012).

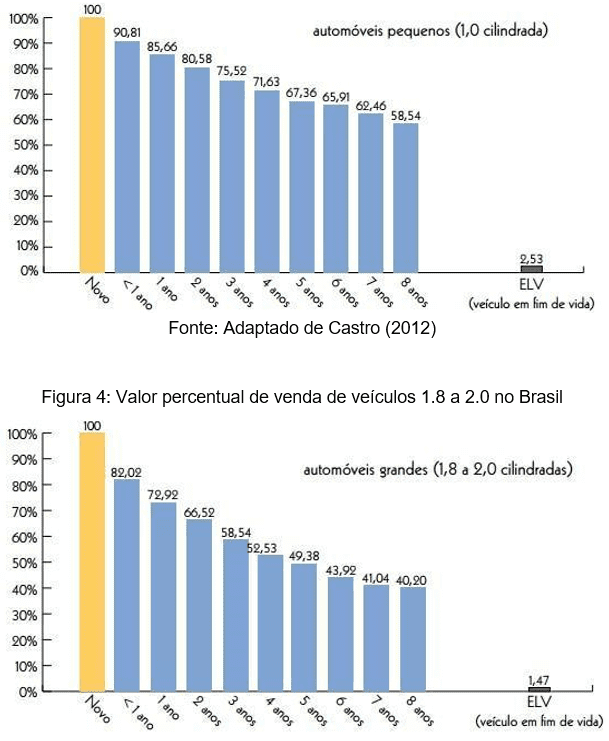

As Figuras 3 e 4 apresentam a queda percentual no valor dos automóveis 1.0 e automóveis 1.8 a 2.0 no Brasil durante os primeiros oito anos de vida e o valor percentual desses veículos em fim de vida (ELVs).

Figura 3: Valor percentual de venda de veículos 1.0 no Brasil

Analisando-se os dados apresentados nas Figuras 3 e 4, conclui-se que, no Brasil, os automóveis 1.8 a 2.0 se desvalorizam mais rapidamente que os automóveis 1.0 e que estes possuem menor valor de venda quando se tornam ELVs. Aumentar o valor agregado desses ELVs é de grande importância para o incentivo à reciclagem veicular.

Diante dos dados apresentados, este artigo visa analisar métodos de como se reduzir a emissão de dióxido de carbono por meio da reciclagem dos materiais metálicos veiculares, contribuindo com a desaceleração do efeito estufa. Além disso, com este artigo busca-se, por meio da reciclagem dos materiais metálicos veiculares, uma nova forma de aquecer a economia brasileira, já que este é um mercado pouco explorado em território nacional, visto que o Brasil tem alto potencial para a realização dessa prática.

2. REVISÃO BIBLIOGRÁFICA

Serão apresentados neste capítulo tópicos com fundamentos científicos para que seja realizado o embasamento teórico do artigo, tais como conceitos históricos, legislação a respeito da reciclagem veicular, descrição do processo de reciclagem veicular, materiais que podem ser reaproveitados neste processo, efeito estufa e como a reciclagem de materiais metálicos pode reduzir a emissão de dióxido de carbono e o consumo de energia.

2.1 CONCEITO DE RECICLAGEM

Segundo os pesquisadores Lomasso et al. (2015), reciclagem é uma alternativa utilizada para se recuperar materiais que seriam descartados, dando a eles uma alternativa de uso como matéria-prima em um novo produto. O processo de reciclagem abrange variados tipos de materiais, como metais, plásticos, vidros e lixo orgânico.

A reciclagem é um processo relativamente recente, sendo introduzida durante a década de 1940, durante a Segunda Guerra Mundial. Quando os Estados Unidos entraram no conflito, houve uma grande crise econômica no país em razão dos gastos concentrados na guerra, fazendo com que a população sofresse com escassez de materiais como papéis, tecidos e alumínio. A solução proposta pelo governo para resolver o problema foi incentivar os moradores a doar materiais que seriam descartados para serem reutilizados nas indústrias.

Durante a década de 1970, surgiram nos Estados Unidos os produtos descartáveis, responsáveis por aumentar de forma significativa o volume de resíduos sólidos despejados no meio ambiente. Consequentemente, houve uma discussão de como equilibrar o consumo crescente com a elevada quantidade de materiais descartados, e a reciclagem foi um dos métodos utilizados para solucionar este problema.

No Brasil, durante a década de 1970 houve uma grande preocupação com a destinação inadequada de resíduos e com o consumo inconsciente de matéria-prima por parte da indústria, gerando desequilíbrio ambiental. A partir disso, surgiram no país novas formas de se reciclar esses resíduos, sendo que a indústria de papel foi uma das pioneiras no uso desse processo, com a utilização de papel reciclado e a realização do reflorestamento.

Na década de 1980, a reciclagem de materiais plásticos teve um grande aumento no país por conta do uso de garrafas do material politereftalato de etileno (PET). Na década de 1990, houve no país um aumento na reciclagem de materiais metálicos, como, por exemplo, o alumínio, impulsionado pelo uso crescente das latas feitas desse metal.

Jody et al. (2009) destacam a necessidade de se praticar a sustentabilidade, pois muitos dos recursos naturais utilizados atualmente não são renováveis e são escassos na natureza. As gerações futuras da população mundial terão grandes dificuldades em atender suas necessidades, convivendo com poluição e falta de recursos, se esses problemas não forem resolvidos pela geração atual. A grande quantidade de resíduos que é descartada como lixo atualmente representa uma menor quantidade de recursos para serem utilizados futuramente, fato este que pode ser minimizado com a reciclagem.

2.2 PROCEDIMENTO DE RECICLAGEM VEICULAR

Segundo Castro (2012), quando um veículo atinge o fim de sua vida útil se tornando um ELV, a única forma de obter algum retorno financeiro a partir dele é realizando a separação e o processamento dos materiais que possam ter algum valor comercial e vendendo-os como sucata. Dentre os materiais que podem ser reaproveitados, os metais são os que podem trazer retorno financeiro mais relevante, principalmente metais ferrosos, alumínio e cobre, pela facilidade de reciclagem. Já os materiais não metálicos, como plásticos, vidros e borrachas, por serem mais difíceis e, em alguns casos, até impossíveis de serem reciclados, possuem valor comercial menor do que os metais em estado de fim de vida.

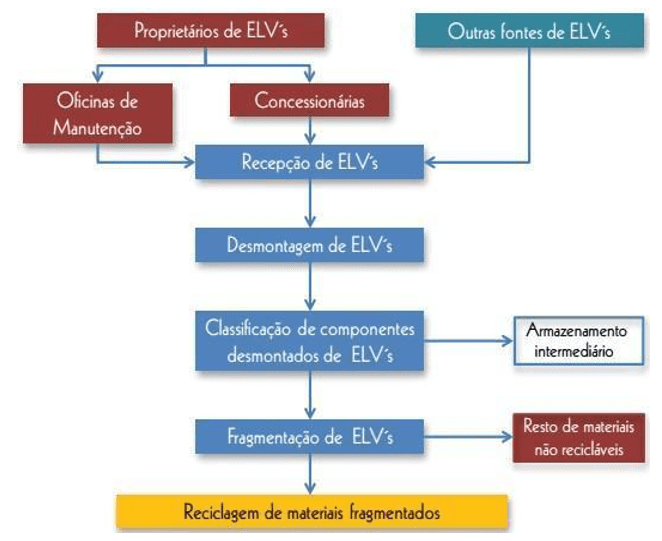

O procedimento de reciclagem veicular funciona em etapas que vão da recepção de um ELV até a reciclagem dos materiais fragmentados provenientes desses mesmos ELVs. O fluxograma apresentado na Figura 5 apresenta as etapas que envolvem a reciclagem de um veículo.

Figura 5: Etapas do processo de reciclagem veicular

As etapas de recepção, desmontagem e classificação de componentes desmontados de ELVs possuem a vantagem de não haver necessidade de se fazer deslocamentos entre as etapas, podendo os três processos ser realizados em um mesmo local. Já a fragmentação dos ELVs deve ser realizada em depósitos grandes, sendo utilizado maquinário de grande porte para a realização do processo, havendo então a necessidade de se transportar os componentes desmontados na etapa de classificação de componentes. Uma etapa de extrema importância durante a realização do processo de reciclagem veicular é o transporte de materiais durante as etapas, sendo que as empresas envolvidas no processo devem estar localizadas em distâncias entre si de modo que não sejam necessários grandes deslocamentos, para que o processo se mantenha economicamente atrativo.

2.2.1 RECEPÇÃO DOS ELVs

Em sua publicação, Castro (2012) observa que a partir do momento em que um proprietário encaminha o seu veículo para uma oficina ou concessionária, por exemplo, e a manutenção se torna inviável do ponto de vista financeiro, há então a opção de se encaminhar o veículo para um local de recepção de ELV, dando início ao procedimento de reciclagem. A forma como será realizado o transporte do ELV para o local de recepção deve ser considerada, pois, como o veículo já não possui mais condição de se locomover, há a necessidade de se utilizar outro veículo para transportar o ELV, sendo que um ELV possui geralmente entre 900 kg e 1500 kg. Logo, este é um dos importantes fatores no processo, pois se houver a necessidade de percorrer longas distâncias com o ELV, o processo pode se tornar até mesmo inviável economicamente, devido aos custos de locomoção.

Os (ELVs) podem ser obtidos por diferentes meios. Além do exemplo já citado, em que o veículo é levado diretamente de seu proprietário, pode-se obter o ELV, por exemplo, a partir de alguma empresa que trabalha no ramo de transportes ou também por meio de departamentos de trânsito, como o Detran, no Brasil, e as delegacias de polícia, já que, quando o proprietário tem o veículo apreendido e não tem condições de regularizá-lo, este acaba abandonado em pátios até não ter mais condições de utilização, tornando-se um ELV.

No local de recepção do ELV, os veículos são inspecionados e armazenados por um período de, no máximo, 15 dias.

Após o período de 15 dias de recepção dos veículos, onde eles passam pelos processos de identificação e inspeção, estes são encaminhados para o processo de desmontagem de ELVs.

2.2.2 DESMONTAGEM DOS ELVs

De acordo com Orfale Jr. et al. (2016), entre os vários componentes e sistemas que um veículo possui, alguns deles liberam fluidos que podem oferecer risco ao ser humano durante o processo de reciclagem, logo, essas substâncias devem ser removidas antes da desmontagem do ELV.

Os fluidos removidos são o combustível no tanque, os óleos de motor, sistemas de freio e direção, além dos gases do sistema de ar-condicionado.

A segunda etapa do processo de desmontagem de um ELV é a remoção dos dispositivos de segurança, incluindo o sistema de airbags e os dispositivos pretensores do cinto de segurança, cujo acionamento incorreto pode gerar algum tipo de acidente.

A terceira e última etapa da desmontagem de um ELV é a desmontagem dos seus componentes. Essa etapa é realizada manualmente em locais apropriados, seguindo procedimentos de segurança, com a classificação dos componentes ao longo do processo.

2.2.3 CLASSIFICAÇÃO DE COMPONENTES DESMONTADOS DOS ELVs

Segundo Castro (2012), ao se realizar o processo de reciclagem veicular, algumas peças podem ser reaproveitadas em sua totalidade para utilização em outros veículos, enquanto outras devem ser encaminhadas para o processo de fragmentação e reciclagem. O reaproveitamento de uma peça extraída de um ELV possui benefícios como redução no gasto de energia e matéria-prima para se fabricar uma nova peça, preservação ambiental e geração de empregos. Podem ser reaproveitados o motor do veículo e todos os seus componentes, portas, para-choques, faróis, bancos, vidros, espelhos e sistemas de som, além de outras peças que compõem um veículo.

Por questão de segurança, não é permitido o reuso de alguns componentes de um ELV, como rodas, pneus, cabos de aço, baterias, sistemas de freio e direção. Os pneus, por exemplo, podem ser reaproveitados como combustível de caldeiras e na produção de asfalto ecológico. Esses componentes que não podem ser reutilizados são desmontados e enviados para o processo de fragmentação. Os componentes constituídos por metais são enviados junto com as carcaças de carroceria para empresas que trabalham com a fragmentação de metais. As baterias exigem maior cuidado no processo de reciclagem, pois podem causar danos à saúde humana e ao meio ambiente.

2.2.4 FRAGMENTAÇÃO DOS ELVs

De acordo com os pesquisadores Orfale Jr. et al. (2016), a etapa onde é realizada a fragmentação do ELV desmontado é uma das mais importantes em todo o processo de reciclagem veicular. Nela, é realizada a redução dos materiais e, posteriormente, o transporte, com mais facilidade, até as empresas que darão nova forma a eles.

Segundo Castro (2012), após realizada a classificação dos componentes do ELV, o sistema de fiação do veículo é retirado e encaminhado para o equipamento onde é realizada a separação do cobre do plástico que envolve os fios. O cobre já sai do equipamento fragmentado, e o plástico, que é do tipo PVC, pode ser reaproveitado. Não é recomendado queimar os fios de cobre para remover o plástico pelo fato de o procedimento gerar um gás tóxico e contribuir para o efeito estufa e poluição do ar.

Outra etapa da fragmentação é a retirada do catalisador para o reaproveitamento dos metais platina, paládio e ródio contidos em sua composição, já que estes são nobres e encontrados apenas na África do Sul e na Sibéria.

Após as etapas citadas, resta do ELV somente a carcaça de sua carroceria, que é encaminhada para as empresas que fragmentam o aço que a compõe, ou seja, estas reduzem o aço em pequenos pedaços para serem fundidos e recuperados para utilização futura. As carcaças podem ser encaminhadas inteiras ou prensadas, para redução de volume.

2.2.5 RECICLAGEM DOS MATERIAIS FRAGMENTADOS

Segundo os pesquisadores Orfale Jr. et al. (2016), os materiais fragmentados são encaminhados para empresas de reciclagem. Os metais são fundidos para serem reaproveitados em sua forma bruta. O aço, por exemplo, é encaminhado para as siderúrgicas, sendo transformado em produtos como barras e chapas.

2.3 MATERIAIS QUE COMPÕEM UM VEÍCULO

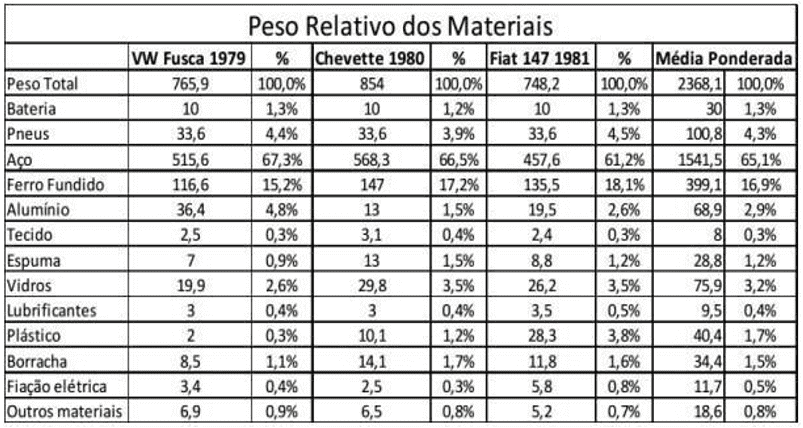

Como observado por Passos (2013), a composição de um veículo pode depender de vários fatores, como ano de fabricação, modelo do veículo e fabricante. O Quadro 1 apresenta a composição de materiais e sua porcentagem em relação ao peso total de três veículos brasileiros fabricados entre o final da década de 1970 e início da década de 1980.

Quadro 1: Materiais componentes de ELVs no Brasil

Pode ser observado no Quadro 1 que, nos três veículos analisados, os metais somados correspondiam a cerca de 80% do peso total de um veículo brasileiro da época.

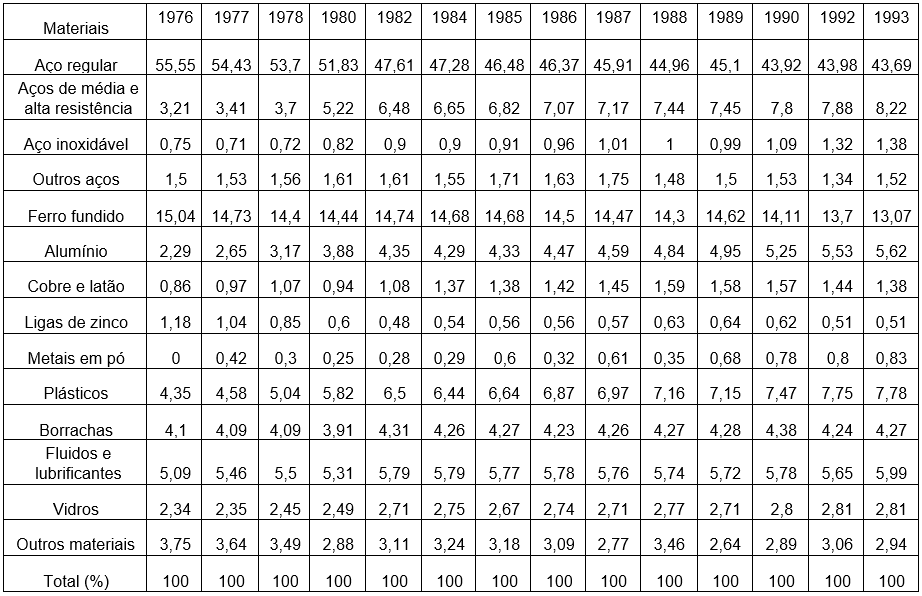

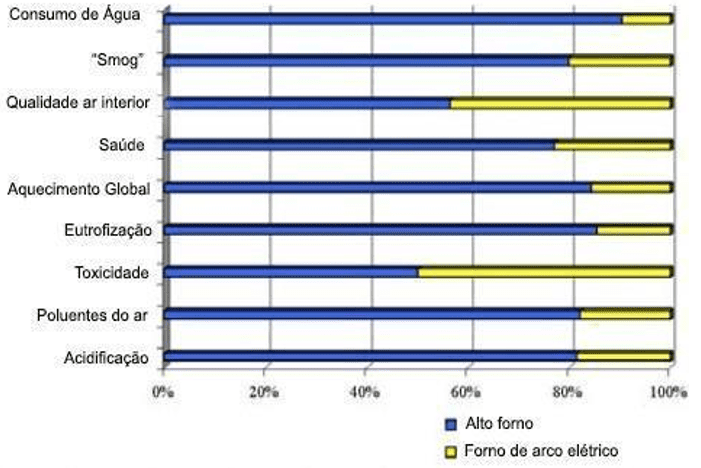

O Quadro 2 e o Quadro 3 apresentam a composição média de materiais de um veículo de acordo com o ano de sua fabricação ao longo dos anos e o Quadro 4 apresenta a composição média de metais e não metais de um veículo no ano de 2007. Os valores apresentados são dados em porcentagem de peso.

Quadro 2: Composição de materiais de um veículo entre 1976 e 1993

Quadro 3: Composição de materiais de um veículo entre 1994 e 2007

Analisando os quadros, percebe-se uma redução constante na quantidade de aço regular utilizado e um aumento na utilização de aços mais resistentes e de aço inoxidável. O uso de ferro fundido teve uma redução considerável de utilização ao longo dos anos; já a utilização de borrachas se manteve praticamente constante por volta de 4%, assim como o vidro, por volta de 2%. A utilização de plásticos teve grande alta no período, tal como o uso do alumínio, por serem mais leves do que os aços e contribuírem, assim, com a redução no consumo de combustível dos veículos. Outros materiais tiveram o uso aumentado no intervalo, como os metais em pó.

Quadro 4: Metais e não metais em um veículo

| Categorias de Materiais | Peso (%) | |

| Metais | Aço regular | 40,33 |

| Aços de média e alta resistência | 12,71 | |

| Aço inoxidável | 1,84 | |

| Outros aços | 0,83 | |

| Ferro fundido | 7,9 | |

| Alumínio | 7,68 | |

| Cobre e latão | 1,3 | |

| Ligas de zinco | 0,22 | |

| Metais em pó | 1,05 | |

| Subtotal de metais | 73,87 | |

| Não metais | Plásticos | 8,12 |

| Borrachas | 4,64 | |

| Fluidos e lubrificantes | 5,27 | |

| Vidros | 2,6 | |

| Outros materiais | 5,5 | |

| Subtotal de Não-metais = | 26,13 | |

| Total = | 100 | |

Fonte: Adaptado de Duranceau e Sawyer-Beaulieu (2011)

Pode-se observar no Quadro 4, com dados de 2007, que os aços, o ferro fundido e o alumínio são os metais em maior abundância em um veículo. Cobre, zinco e outros metais são responsáveis, juntos, por cerca de 2% do peso total. Plásticos, borrachas, fluidos e lubrificantes, vidros e outros materiais como espumas e tecidos compõem a parcela de não metais em um veículo, que somam cerca de 26% do peso total dele.

Segundo Bassam et al. (2011), entre as tecnologias que estão sendo aplicadas cada vez mais nos veículos atualmente e as tecnologias que se pretende utilizar pela indústria automobilística futuramente referente a materiais, está o uso de materiais leves, como alumínio, titânio e magnésio, componentes reforçados com fibra de carbono e fibra de vidro, novos polímeros e fluidos automotivos, além de veículos híbridos, células de combustível e sistemas de armazenamento de hidrogênio. Mais aparelhos eletrônicos e sensores também estão sendo introduzidos.

2.4 METAIS QUE COMPÕEM UM VEÍCULO E OS BENEFÍCIOS DE RECICLÁ-LOS

Serão apresentados neste tópico aspectos relacionados ao uso e, principalmente, os benefícios da reciclagem dos metais que compõem um veículo, com destaque para os metais ferrosos e para o alumínio, que somam o maior percentual do peso de um veículo.

2.4.1 RECICLAGEM VEICULAR DOS METAIS FERROSOS

De acordo com Passos (2013), os metais ferrosos (ferro e aço) que compõem um ELV são separados dos demais depois do processo de fragmentação, por meio de uma técnica que utiliza um campo magnético. Após a separação, estes são encaminhados para siderúrgicas, onde são fundidos e transformados em matéria-prima para posterior utilização. Os metais ferrosos podem ser utilizados em infinitos ciclos de reciclagem, mantendo as suas características originais.

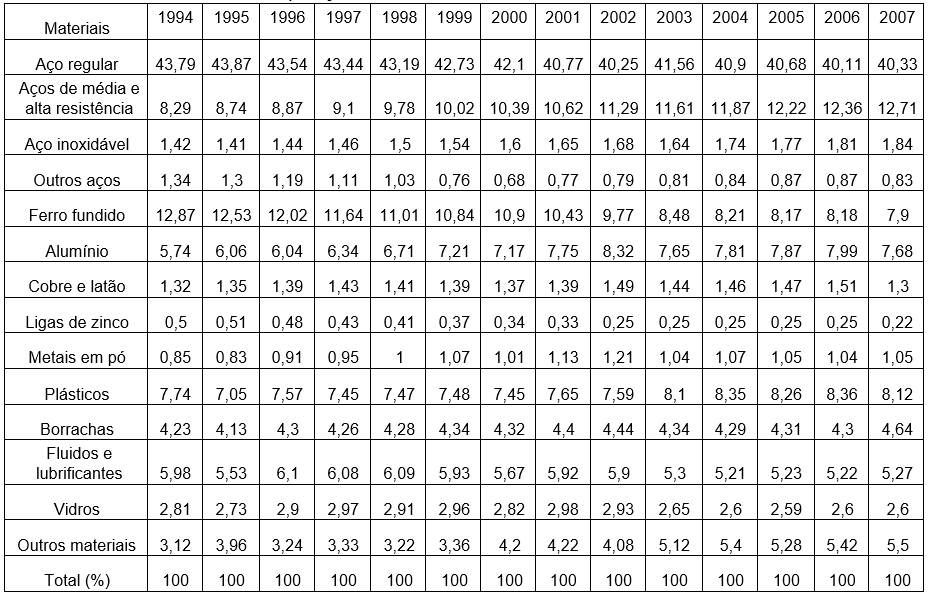

A Figura 6 apresenta uma comparação percentual dos impactos ambientais causados na produção de aço pelo método convencional utilizando materiais como sucata, minério de ferro e calcário em um alto forno e pelo método que utiliza apenas sucata reciclada em um forno elétrico.

Figura 6: Impactos ambientais causados na produção de aço

Observa-se na Figura 6 que, utilizando aço obtido por meio da reciclagem e fundindo-o em um forno elétrico, os impactos ambientais são menores em todos os aspectos. Apenas a toxicidade se mantém constante nos dois métodos de obtenção do aço. O termo “smog” representa um tipo de nuvem de fumaça que é gerada nos processos.

2.4.2 UTILIZAÇÃO DO ALUMÍNIO NA INDÚSTRIA AUTOMOTIVA

Segundo Jody et al. (2009), o alumínio corresponde a 50% do valor financeiro de um ELV, sendo que essa parcela do metal não chega a 10% do peso total de um veículo.

De acordo com os pesquisadores Das et al. (2008), o consumo do alumínio na área automotiva teve um crescimento considerável nos últimos 30 anos e pode continuar crescendo tendo em vista atender à grande demanda pelo produto. O alumínio tem uma entrada relativamente recente no ramo automotivo e tem sido visto com bons olhos pela indústria automotiva, por se tratar de um material relativamente leve e com uma boa resistência mecânica.

Devido ao aumento da necessidade de redução de emissões e também dos custos das fontes de energia, o alumínio tem sido muito utilizado na indústria automotiva, a fim de resolver problemas como, por exemplo, diminuir o peso do veículo sem perder desempenho e segurança.

O alumínio tem sido cada vez mais utilizado para substituir algumas peças que antes eram compostas de aço. O relatório Ducker declarou que cerca de 61% das peças de alumínio de carros de passageiros e de caminhões leves são componentes como o bloco de motor, cilindros e coletores. Outra parcela de 12% do conteúdo do alumínio é em forma de folhas, utilizadas em grande parte em trocadores de calor, como radiadores. As outras aplicações do alumínio incluem rodas (15,7%), guarnição exterior e interiores (4,6%), chassis e suspensão (2,6%).

Embora as ligas de alumínio apresentem muitas vantagens sobre o aço, há também algumas desvantagens quando são comparados, como sua formabilidade e alto custo de produção.

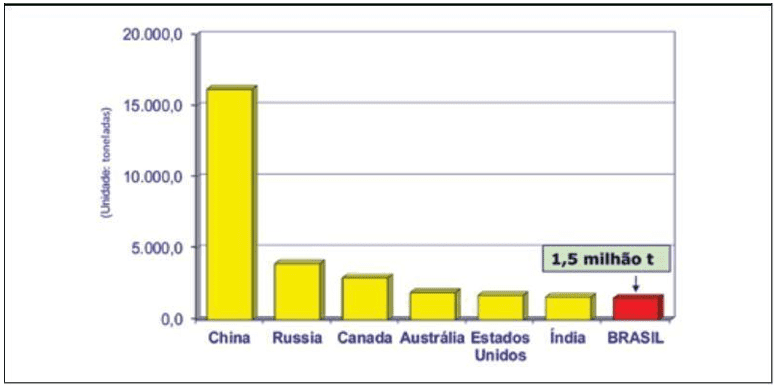

A Confederação Nacional da Indústria – CNI (2012) ressalta que a bauxita é um recurso não renovável e que, ao se realizar a reciclagem do alumínio, é necessária uma menor extração desse composto, que é utilizado na fabricação convencional do alumínio, demandando, assim, menos recurso do meio ambiente. A Figura 7 apresenta os principais produtores mundiais de alumínio em 2010, sendo que o Brasil figurava até então na sétima posição do ranking. No ano de 2012, foram produzidas 41,1 milhões de toneladas, somando-se os países apresentados.

Figura 7: Produtores mundiais de alumínio em 2010

2.4.3 METAIS EM BAIXA QUANTIDADE EM UM ELV

Além do ferro, aço e alumínio, estão presentes em um ELV cobre, magnésio, chumbo, níquel e outros metais em baixas quantidades. Assim como o alumínio e os metais ferrosos (ferro e aço), os metais citados contam com a possibilidade de serem reciclados quantas vezes for necessário, sempre mantendo as suas características originais. Esses metais não ferrosos são fundidos no processo de reciclagem, podendo ser utilizados como matéria-prima para novos produtos.

O chumbo pode ser encontrado na bateria do ELV, já o cobre é encontrado nas fiações, e por ser um material relativamente caro, é tratado com bastante atenção no processo.

Dentro do catalisador, que é um mecanismo utilizado para converter gases tóxicos que saem do motor em gases que não são nocivos à saúde humana, são encontrados em baixa quantidade a platina, o ródio e o paládio, que são metais de alto valor. O catalisador é retirado do ELV durante o procedimento de reciclagem, e esses metais preciosos são retirados de uma cerâmica presente na composição do catalisador por meio de um processo de depuração (PASSOS, 2013).

Orfale Jr. et al. (2016) observaram que, devido à escassez do cobre, que é um metal relativamente caro, é possível que a sua reciclagem se torne obrigatória em breve, sendo que em ELVs é possível recuperar uma considerável quantidade desse metal.

2.5 EFEITO ESTUFA E EMISSÃO DE DIÓXIDO DE CARBONO

De acordo com a pesquisadora Fabi (2004), o efeito estufa é essencial para a manutenção da vida e a obtenção de água líquida na Terra, pois os gases responsáveis por esse efeito criam uma camada na atmosfera que impede que o calor saia completamente do planeta. Com o efeito estufa, a temperatura média do planeta é de 15ºC; sem o efeito estufa, a temperatura seria de -18ºC. O principal gás do efeito estufa é o dióxido de carbono (CO2), e são responsáveis pelo efeito estufa o metano (CH4), o óxido nitroso (N2O), os hidrofluorcarbonetos (HFCs), entre outros.

O efeito estufa citado é o natural, sem a interferência do homem na emissão dos gases do efeito estufa (GEE) para a atmosfera. A partir do momento em que a ação humana se torna responsável por emitir os GEE, há um agravamento no efeito estufa e, assim, um risco de aumento da temperatura média da Terra, o que pode gerar desequilíbrio ambiental. Por isso foi criado, em 1997, no Japão, o Protocolo de Quioto, que define metas de redução das emissões dos GEE nos países industrializados, como forma de se reagir perante a alta taxa de emissão dos GEE.

2.6 EMISSÃO DE DIÓXIDO DE CARBONO E RECICLAGEM VEICULAR

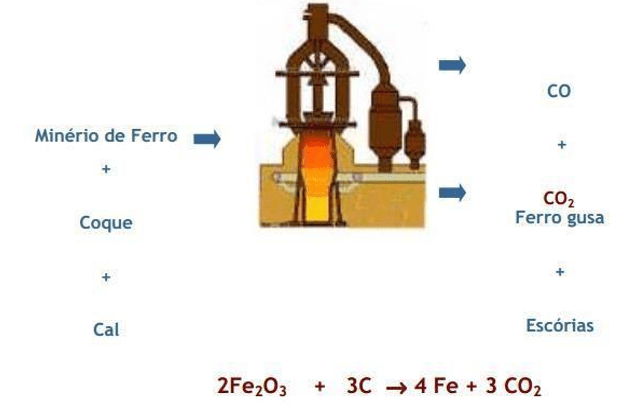

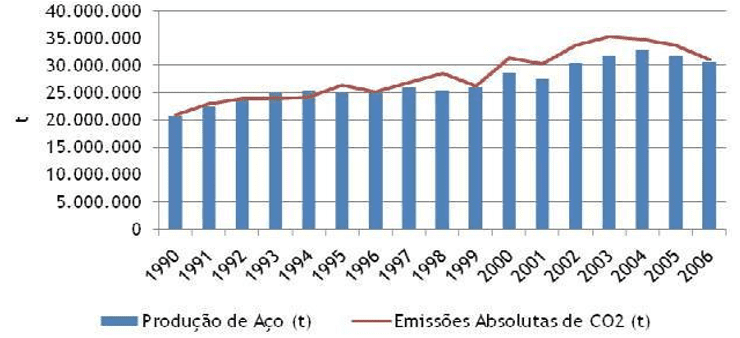

Segundo o Ministério de Ciência e Tecnologia (2010), para se produzir o aço a partir do minério de ferro, o dióxido de carbono é o gás do efeito estufa que possui emissões mais relevantes no processo. O dióxido de carbono é emitido durante o processo de transporte de matéria-prima, da geração de energia e combustíveis que são utilizados, e, principalmente, da produção de ferro-gusa, na qual o minério de ferro é reduzido. Essa última etapa é responsável por cerca de 75% das emissões de dióxido de carbono durante o processo de obtenção do aço. A Figura 8 apresenta como o dióxido de carbono é emitido a partir da produção de ferro-gusa no alto forno. A Figura 9 apresenta a quantidade de dióxido de carbono emitida na produção de aço e ferro-gusa no Brasil durante um período de 17 anos.

Figura 8: Emissão de dióxido de carbono na produção de ferro-gusa

Figura 9: Emissões de dióxido de carbono na produção de ferro-gusa e aço no Brasil

De acordo com Sousa (2013), existem duas formas de se obter o aço. Uma é utilizando minério de ferro e sucata, constituída de várias etapas, que inclui a obtenção do ferro-gusa em um alto forno, processo este exibido na Figura 9. A outra forma de se obter o aço é mais simples, sendo necessária apenas a sucata obtida por meio da reciclagem e um forno que consome eletricidade. No processo que utiliza minério de ferro e sucata em alto forno, para cada 1 kg de aço obtido, 2,494 kg de dióxido de carbono são emitidos para a atmosfera. Já no processo que utiliza sucata em forno elétrico, a cada 1 kg de aço obtido, 0,462 kg de dióxido de carbono é emitido para a atmosfera. Esse valor corresponde a 2,032 kg a menos de dióxido de carbono emitido por kg de aço produzido, ou seja, 81,48% a menos de dióxido de carbono emitido para a atmosfera.

Conforme cálculos realizados por Massi et al. (2019), para cada tonelada de alumínio que é destinada para reciclagem, é obtida uma redução de 16.301,02 toneladas de dióxido de carbono que seriam emitidas para a atmosfera.

A Confederação Nacional da Indústria – CNI (2012) destaca que, no Brasil, a produção de aço é realizada com a tecnologia mais avançada existente atualmente, mas que mesmo assim as emissões de dióxido de carbono continuam altas. Existem pesquisas em andamento para reduzir ainda mais essas emissões, porém os resultados ainda irão demorar muitos anos para aparecer. Outra alternativa é o aumento da reciclagem do aço, que é o material mais reciclado no mundo.

Segundo Das et al. (2008), as emissões tóxicas ao ar e os resíduos sólidos podem ser minimizados por meio da reciclagem de sucata de alumínio, que pode reduzir 95% da emissão de dióxido de carbono ao meio ambiente comparado ao método convencional de obtenção desse metal.

De acordo com os pesquisadores Jody et al. (2009), a reciclagem veicular no mundo contribui com a redução anual da emissão de 11 milhões de toneladas de dióxido de carbono para a atmosfera terrestre.

2.7 CONSUMO ENERGÉTICO E RECICLAGEM VEICULAR

Dados obtidos pelos pesquisadores Orfale Jr. et al. (2016) indicam que a reciclagem veicular contribui para a redução da utilização dos meios convencionais de fabricação de vários itens, reduzindo, assim, consideravelmente o consumo energético em vários países do mundo. Com uma tonelada de aço reciclado se evita a utilização de 1100 kg de minério de ferro, 635 kg de carvão e 54 kg de calcário.

Dados obtidos pela Associação de Recicladores de Automóveis (ARA) indicam que, anualmente, com a reciclagem veicular, são recuperados de ELVs cerca de 381 milhões de litros de combustível (gasolina e diesel), 91 milhões de litros de óleo de motor, 30 milhões de litros de gás refrigerante de motor, 17 milhões de litros de líquido para lavar para-brisa, além de 96% do total das baterias obtidas.

Castro (2012) observa que se pode economizar grandes quantidades de energia elétrica utilizando o processo de reciclagem, sendo que, com a reciclagem do aço, pode-se economizar 56% da energia elétrica que seria utilizada por métodos convencionais. Com o cobre, essa porcentagem pode chegar a 90%, e com o alumínio, 92%. Esta redução é altamente benéfica, pois, se for considerado que quando a energia vem de fonte não renovável, como o carvão mineral, que é uma fonte consideravelmente cara, há redução na emissão de poluentes, ao se extrair minério de ferro para produção de aço, há um grande consumo indireto de água, que também pode ser economizada utilizando a reciclagem veicular.

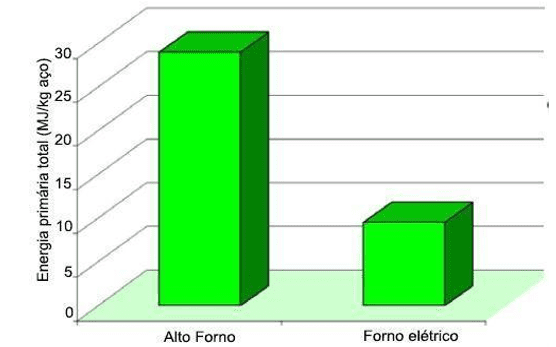

A Figura 10 compara a quantidade de energia que é gasta ao se produzir o aço de maneira convencional utilizando materiais como sucata reciclada, minério de ferro e calcário em um alto forno e a quantidade de energia gasta se utilizando apenas sucata reciclada em um forno elétrico de arco.

Figura 10: Energia utilizada em dois processos de fabricação do aço

2.7.1 CONSUMO ENERGÉTICO NA PRODUÇÃO DE ALUMÍNIO

Segundo Das et al. (2008), dados do Departamento de Energia dos EUA (2002) indicam que, para produzir 1kg de alumínio primário (produzido a partir do minério), seria necessária uma quantidade de energia por meio do processo de fundição de 45 kWh, enquanto para produzir uma mesma quantidade de alumínio secundário proveniente de metal reciclado, seria necessário apenas 2.8 kWh.

Além de necessitar de uma energia maior, grande parte da produção de alumínio primário é proveniente de eletricidade gerada a partir do carvão. A utilização dessa fonte de energia para obter o alumínio primário cria grandes quantidades de emissões gasosas e resíduos sólidos e líquidos, como o dióxido de carbono e óxido de nitrogênio. Com a reciclagem da sucata de alumínio, pode-se ter uma redução de 95% do consumo de energia em comparação com a mineração, refino e fundição da bauxita, que é o minério de ferro utilizado para a fabricação do alumínio.

A utilização de alumínio secundário está se tornando um componente muito importante na produção de alumínio devido ao seu benefício econômico e ambiental, o que pode melhorar significativamente a sustentabilidade nas indústrias de produção de alumínio.

2.8 OS PRINCIPAIS SISTEMAS E COMPONENTES DOS VEÍCULOS

2.8.1 MOTOR

Tillmann (2013), destaca em sua pesquisa que o motor é dividido em vários componentes que podem ser segmentados em dois grupos. O primeiro grupo são os componentes fixos, no qual se incluem o bloco, o cabeçote e o cárter; e o segundo grupo são os componentes móveis, que são os pistões, as bielas, as camisas, o eixo de virabrequim ou árvore de manivelas, o eixo de comando de válvulas, as válvulas de admissão e as válvulas de escape, o volante, entre outros. Os componentes de um motor estão ilustrados na Figura 11, em um corte transversal.

Figura 11: Componentes de um motor do tipo 4 cilindros

O bloco do motor é o principal componente para estrutura do motor e é fabricado a partir do processo de fundição, passando por um processo térmico de normalização antes de ser usinado. Geralmente é utilizado de ferro fundido, ferro forjado, alumínio fundido e alumínio forjado, dependendo das considerações e do tipo de fabricação. Motores atuais utilizam o alumínio e as ligas no lugar do ferro fundido usado em motores antigos, melhorando a dissipação de calor e reduzindo o peso do automóvel, o que, em contrapartida, aumenta o custo de fabricação.

O cabeçote se encontra na região superior do motor e tem a função de tampar os cilindros, formando a câmara de combustão junto ao bloco. A união do bloco com o cabeçote requer uma junta de amianto revestida de metal para total vedação do sistema. O cabeçote é fabricado pelo processo de fundição e geralmente é utilizado como material ferro fundido ou ligas de alumínio, quando há necessidade de redução de peso e melhor dissipação de calor do sistema.

O cárter se encontra na região inferior do motor, ligado ao bloco, e tem a função de depósito para o óleo lubrificante, e, assim como no cabeçote, também necessita de uma vedação metálica entre o cárter e o bloco. O cárter geralmente é fabricado com ferro fundido ou alumínio fundido e abriga o virabrequim e a bomba de óleo.

As válvulas de admissão e as válvulas de escape são responsáveis pela admissão da mistura combustível e oxigênio e pela exaustão dos gases provenientes da combustão de dentro do cilindro. As válvulas estão sujeitas a solicitações térmicas elevadas, por isso é necessária a utilização de ligas de aço que possam ajudar na dissipação do calor que passa pelo corpo da válvula. As válvulas de admissão são de aço, aço ao níquel ou cromo-níquel. Já as válvulas de escape são de uma liga de aço, de elevado teor de níquel, cromo e tungstênio.

O eixo de comando de válvulas tem a função de abrir as válvulas de admissão e as válvulas de escape, respectivamente. É fabricado em aço forjado ou ferro fundido por meio do processo de fundição.

Os pistões são responsáveis por conter a expansão dos gases na câmara de combustão, transformando pressão em força linear. Logo, estão sujeitos a elevadas solicitações térmicas. Ele é ligado ao eixo virabrequim por meio de uma biela. Os pistões são fabricados por meio de uma fundição maleável e, para tanto, são utilizadas ligas de alumínio ou de aço, o que lhes permite mais leveza e maior dissipação do calor.

O eixo virabrequim ou árvore de manivelas é o eixo de força do motor, instalado na região inferior do motor na parte interna do cárter. O virabrequim possui geometria complexa e é fabricado em aço pelo processo de forjamento, logo após, é encaminhado para o processo de usinagem, a fim de receber seu acabamento superficial adequado.

O volante do motor é responsável pelo movimento mais suave do motor, equilibrando a rotação do virabrequim e absorvendo a energia na hora da combustão e restituindo nos momentos não motores. O volante é constituído por fundição ou aço moldado.

2.8.2 TRANSMISSÃO

O sistema de transmissão automotiva tem basicamente a função de transmitir o torque do motor, acoplando-se no volante, para as rodas. A transmissão é composta por um conjunto de componentes mecânicos, como a embreagem, que acopla e desacopla o motor por fricção e é acionada por um pedal que vai dentro da cabine. Normalmente seus componentes são produzidos a partir do aço, com exceção do disco de embreagem, que é constituído de material cerâmico. Na transmissão automática, a embreagem é hidráulica, composta de bomba e turbina, com um conversor de torque dentro de uma carcaça. Tanto a carcaça quanto os trens de engrenagens e as alavancas são produzidos de materiais metálicos compostos de aço, porém, dentro da carcaça, há a necessidade de se manter um volume de óleo que tem a função de lubrificar e refrigerar o sistema. Após a caixa, o movimento é transmitido por eixos, semi-eixos e componentes como os cardans, diferenciais, homocinéticas e os flanges de fixação das rodas, peças compostas de aço (COSTA, 2002).

2.8.3 CARROCERIA

Costa (2002) observou que a carroceria de um automóvel tem papel muito importante em sua formação. Ela se comporta como uma viga suportada em cada extremidade pelas rodas, que precisa ser relativamente forte para não dobrar no meio, devendo contar com uma alta resistência à flexão, porém é necessário que o material utilizado não seja muito pesado, pois aumentaria o peso do carro de forma significativa. É necessário, ainda, atender os coeficientes de segurança. A carroceria geralmente é fabricada utilizando aço, mas algumas montadoras usam o alumínio e até mesmo partes de carbono, processos que, apesar de mais caros, mantêm uma boa resistência e diminuem consideravelmente o peso final do veículo. Um exemplo de carroceria é apresentado na Figura 12.

Figura 12: Carroceria de um automóvel

Outros componentes da carroceria, que incluem revestimentos, vidros e o para-choque, não são constituídos de metais.

2.8.4 CHASSI

O chassi de um automóvel é composto por rodas e sistema de suspensão. De acordo com Costa (2002), as rodas não têm de ser apenas redondas, como também devem ser compostas por materiais leves, porém, com uma boa resistência. Atualmente existem três tipos de rodas utilizadas no mercado automotivo, que são as rodas de aço prensado, as rodas de raios e as rodas de liga leve. As mais comuns e que possuem um custo de produção mais baixo são as rodas de aço prensado. Os veículos atuais possuem, em sua maioria, esse tipo de roda, por serem leves, fortes, terem um baixo custo de fabricação em grande quantidade e serem resistentes a danos ocasionais. Elas devem ter alguns furos a fim de permitir a passagem de ar para resfriamento dos freios. Contudo, alguns fabricantes utilizaram uma técnica onde isso poderia ser uma desvantagem, já que perfurações na roda podem trazer problemas com sua resistência, porém essa técnica tornou essas perfurações vantajosas, uma vez com que os furos são abertos, com suas arestas voltadas para o interior, aumentando, assim, sua resistência.

As rodas de raios foram muito utilizadas pelos primeiros veículos há muitos anos. Nos dias atuais, são mais comuns em motos e bicicletas, não havendo muita utilização em carros e caminhões.

As rodas de liga leve também têm sido muito utilizadas no mercado automotivo devido a sua alta resistência, por possuírem peso menor, quando comparadas a rodas de aço, e também por serem ótimas condutoras de calor, dispersando mais rapidamente o calor gerado pelos freios e pelos pneus do que as rodas de aço. As rodas de liga leve geralmente são fabricadas por ligas de alumínio e magnésio, fazendo com que seja um processo de fabricação mais caro que os demais.

Segundo Rezende (2007), o sistema de suspensão é composto basicamente por molas, amortecedores, buchas e pneus. Esse sistema é responsável por amortecer os impactos das pistas, trazendo conforto aos ocupantes do veículo. As molas e os amortecedores são compostos basicamente de aço e as buchas são compostas por duas camisas de aço, que são cercadas de borracha natural. Os pneus são compostos de borracha. A Figura 13 apresenta um sistema de suspensão automotiva.

Figura 13: Sistema de suspensão automotiva

2.9 SITUAÇÃO MUNDIAL E LEGISLAÇÃO DO PROCESSO DE RECICLAGEM VEICULAR

Segundo Orfale Jr. et al. (2016), dos 10 mercados em que mais foram vendidos automóveis em 2015, apenas o Brasil e a Índia não possuem uma legislação regulamentadora para a prática da reciclagem automotiva. Na Figura 14 estão exibidos os países que mais venderam carros em 2014 e 2015, apresentando a variação nas vendas de um ano para o outro. Cerca de 89,7 milhões de automóveis foram vendidos no mundo em 2015.

Figura 14: Ranking de vendas de automóveis em 2014 e 2015

Na União Europeia está vigente a Diretiva 2000/53/EC, que regulamentou a reutilização, a reciclagem e a recuperação dos ELVs, não aplicável aos veículos grandes, antigos e utilitários, baseada em responsabilizar os fabricantes e importadores pelo processo, bem como pelos custos. Entretanto há uma permissão para se efetuar ajustes necessários a cada país do conjunto devido às suas particularidades, baseada também em garantir que os veículos novos tenham um mínimo de 85% de sua massa com possibilidade de ser reutilizada. Os centros de reciclagem só podem operar mediante autorização do governo e devem fornecer um comprovante de recebimento aos proprietários quando eles entregam seus veículos à reciclagem. A desmontagem do carro com a posterior separação das peças de acordo com seu material e nível de periculosidade também é exigida na Diretiva. A Comissão Europeia fiscaliza a atividade e fixa metas para o setor.

Nos Estados Unidos há uma grande eficiência na reciclagem veicular. Embora não haja uma lei que abranja todo o território nacional, cada estado executa a atividade seguindo suas próprias regras. A reciclagem automotiva é uma atividade antiga no país, onde há a Automotive Recyclers Association (Associação dos Recicladores de Automóveis), que, em parceria com a Agência de Proteção de Dados, criou um portal com as regras e especificidades de cada estado para facilitar o entendimento e a execução das atividades no país. Em geral, os estados norte-americanos se preocupam em recolher, armazenar e destinar os fluidos contidos nos ELVs, cuidando para que não sejam despejados na natureza. Além disso, existe a preocupação em limitar os descartes de materiais tóxicos, em geral, os resíduos triturados como perigosos. Enfim, nota-se que a filosofia da atividade no território estadunidense é direcionada à sustentabilidade ambiental, mais do que à lucratividade.

O Japão é um país em grande evolução na reciclagem de automóveis, sendo que há muito investimento em estudos para o desenvolvimento de tecnologias para o processamento dos ELVs. Em 2005, houve a regulamentação nacional via legislação, que responsabiliza o proprietário do veículo pelos custos da reciclagem, assim como por transportá-lo ao centro de processamento autorizado. Todo veículo novo, nacional ou importado, deve ter um manual de desmontagem fornecido pelo fabricante.

Na China, cerca de 9 a 12 milhões de veículos se tornaram ELVs em 2015, com estimativas de serem de 12 a 16 milhões em 2020. No país, foi publicada a “Motor Vehicle Product Recovery Technology Policy” (Política de Tecnologias de Recuperação de Produtos de Veículos Automotivos), com metas para a reciclagem dos materiais, como sendo 80% da massa total dos veículos em 2010, por exemplo, porém ainda há certa ineficiência do mercado chinês para alcançar tais números.

Na Índia, não há uma regulamentação legal quanto ao mercado, há apenas um direcionamento realizado pelo governo, por meio do “Central Pollution Control Board” (Conselho Central de Controle de Poluição), a fim de unir os interessados na reciclagem automotiva, como o próprio governo, os fabricantes, revendedores e recicladores para abordar e discutir os rumos.

O Brasil, assim como a Índia, ainda não tem uma legislação para a reciclagem dos ELVs, porém há o Projeto de Lei n. 67/2013. A Lei n. 12.977, de maio de 2014, regulamenta o processo de desmontagem voltada para a delimitação do comércio ilegal de peças usadas. Por mais que em geral o país apresente bons números em reciclagem de materiais como papel, alumínio, e vidros, o mercado de reciclagem do crescente número de ELVs permanece pequeno e com lenta evolução. É comum esses veículos serem avistados abandonados, e os ferros-velhos estão sempre cheios.

2.10 BENEFÍCIOS DE SE RECICLAR UM ELV

Como observado pelos pesquisadores Orfale Jr. et al. (2016), os materiais metálicos obtidos em um ELV, depois de reciclados, tornam-se matéria-prima para serem utilizados em siderúrgicas e fornos de arco elétrico, por exemplo. Além disso, com o reaproveitamento de metais não ferrosos, como alumínio e cobre, há a possibilidade de utilização na indústria para fabricação de diversos novos produtos.

Por meio da reciclagem veicular há também a redução da emissão dos gases do efeito estufa (GEE), com destaque para o dióxido de carbono, que, com a utilização de metais reciclados, tem sua emissão reduzida em comparação com a fabricação convencional. Há também, como benefícios da reciclagem veicular, a redução dos níveis de poluição no ar e na água.

Duas considerações importantes sobre a reciclagem veicular são os custos da energia e dos produtos obtidos com o processo. Jody et al. (2009) destacam que reciclar materiais de ELVs aumenta a reciclabilidade dos veículos, reduz o preço de obtenção dos materiais e contribui para a economia de energia. A Figura 15 apresenta o preço de alguns materiais vendidos no mercado e cita o exemplo do aço, em que a sucata reciclada, após passar por processos de fabricação, tem o seu valor agregado consideravelmente aumentado.

Figura 15: Valor de mercado de alguns materiais e aumento do valor do aço

2.11 O FUTURO DA RECICLAGEM VEICULAR

Bassam et al. (2011) observaram que novas tecnologias estão sendo implementadas na indústria automobilística, como os veículos elétricos, veículos híbridos e veículos com funcionamento à base de hidrogênio. Além disso, novos sistemas de controle de emissão de gases poluentes e catalisadores estão sendo idealizados e aplicados nos veículos. Junto com esses materiais vem uma nova oportunidade no mercado de reciclagem, já que reciclar fará com que o valor de mercado desses materiais abaixe, trazendo benefícios tanto aos fabricantes quanto aos consumidores.

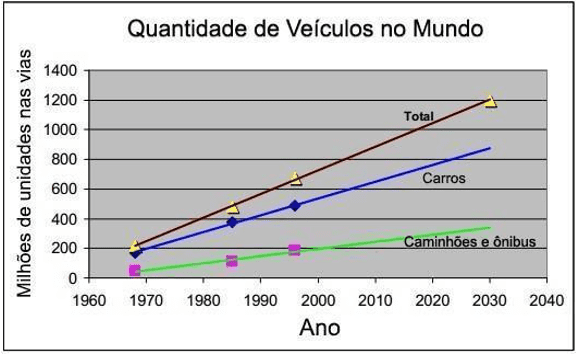

A Figura 16 apresenta uma projeção da quantidade de veículos em milhões de unidades no mundo ao longo do tempo. O gráfico inclui carros, caminhões e ônibus.

Figura 16: Quantidade de veículos no mundo ao longo do tempo

Analisando a Figura 16, observa-se um considerável aumento na quantidade de veículos até 2030, fator este que serve de incentivo para a prática da reciclagem veicular.

2.11.1 PREVISÃO DO PROCESSO DE RECICLAGEM DURANTE O DESENVOLVIMENTO DO VEÍCULO

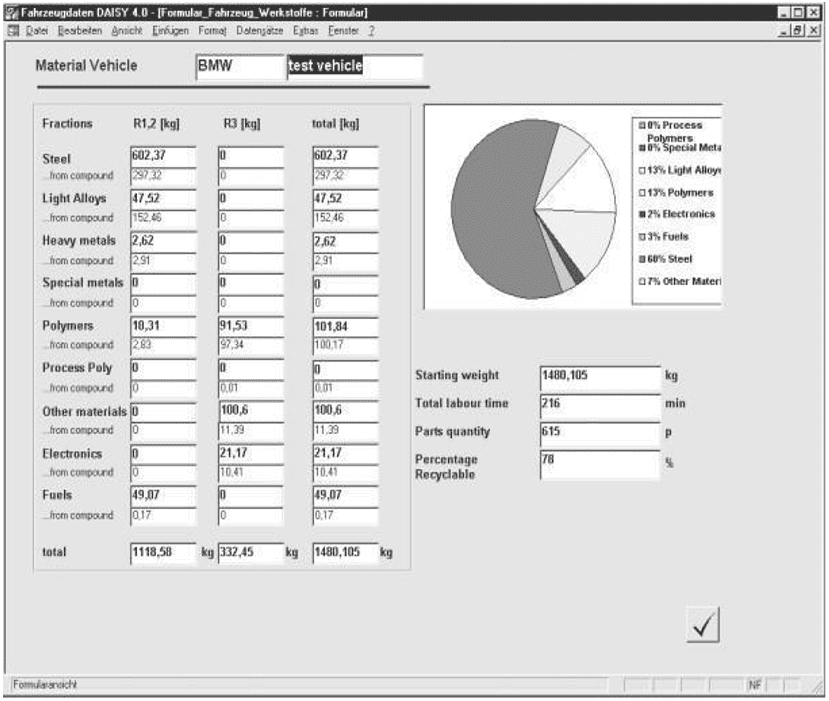

Segundo os pesquisadores Zettier et al. (2000), de acordo com metas estabelecidas pela legislação europeia de reciclagem, no mínimo 85% do peso dos materiais de um veículo deve estar adequado para ser reciclado a partir do momento que este se torna um ELV. Na Alemanha, foi estabelecida a meta de se reciclar 95% do peso total de um veículo desde 2015. A partir disso, a empresa alemã BMW desenvolveu uma ferramenta virtual para prever como será realizada a reciclagem do veículo antes mesmo de ele estar pronto, conforme tela do software apresentada na Figura 17.

Figura 17: Software de reciclagem utilizado pela BMW

A ferramenta que realiza esse procedimento é denominada Sistema de Informação de Análise de Desmanche, ou DAISY, que realiza virtualmente todo o processo de desmontagem de um veículo durante as suas fases de desenvolvimento. O software é capaz de passar para o fabricante informações detalhadas a respeito da reciclagem de um veículo, como, por exemplo, os materiais que o compõem. Como pode ser observado na Figura 17, o programa apresenta as informações relacionadas à quantidade de aço, ligas leves, metais pesados, polímeros, combustíveis, entre outros. Além disso, o programa traz informações como peso e percentual de reciclabilidade do material. A funcionalidade desse tipo de ferramenta pode ser uma das alternativas do futuro para se utilizar na indústria, maximizando o reaproveitamento dos ELVs.

3. METODOLOGIA EXPERIMENTAL

Neste capítulo é apresentada a especificação do aparato experimental para a classificação dos materiais metálicos do ELV nos laboratórios da PUC Minas em Contagem, MG. A classificação dos materiais metálicos obtidos no ELV disponibilizado para a elaboração deste artigo foi realizada com base na teoria apresentada no capítulo 2, com a utilização de equipamentos adequados e profissionais capacitados para orientação do grupo.

Para obtenção dos materiais reciclados, foram utilizadas peças e componentes automotivos do veículo selecionado.

O veículo utilizado foi um Fiat Marea 2.4, com 5 cilindros, na forma de ELV, apresentado na Figura 18.

Figura 18: ELV utilizado para realização da prática

O veículo em questão, em condição de fim de vida (ELV), estava parado havia cerca de 18 anos no pátio da PUC Minas, em Contagem, sem qualquer uso, tendo permanecido nesse local desde quando foi doado em estado novo pela fabricante Fiat no ano 2000, para ser utilizado em fins acadêmicos na universidade.

Além do veículo citado, foram utilizados os seguintes equipamentos fornecidos pela PUC Minas:

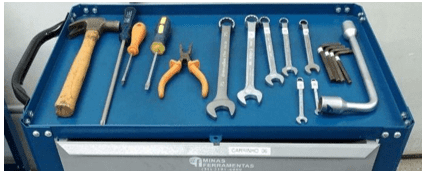

a) ferramentas do laboratório, como chaves, alicates, ferramentas de corte, carrinhos para transportes de peças, entre outras. Algumas ferramentas estão apresentadas na Figura 19;

Figura 19: Ferramentas utilizadas

b) balança da fabricante Welmy, que mede massas de até 150 kg. A balança está representada na Figura 20;

Figura 20: Balança utilizada para pesagem das peças metálicas do veículo

c) compartimentos para armazenar as peças em local coberto.

4. RESULTADOS

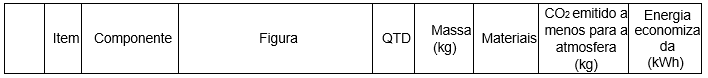

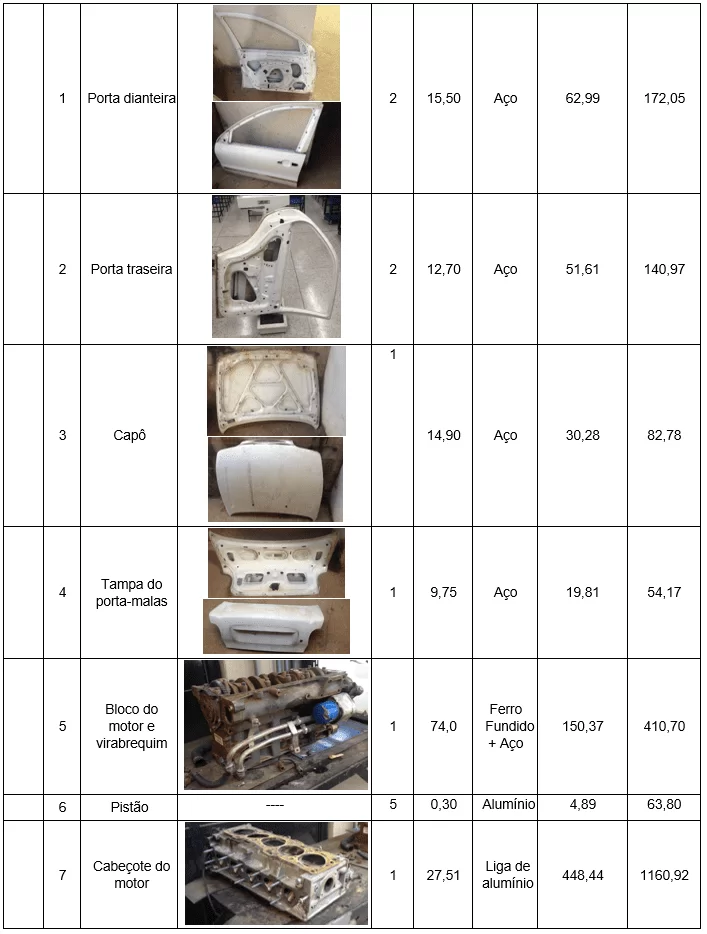

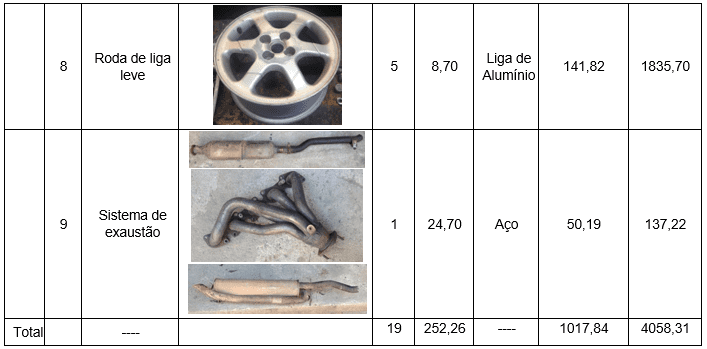

Os resultados obtidos estão representados na Tabela 1. Nela estão catalogados os componentes e os materiais metálicos que fazem parte de sua composição. Os componentes apresentados nas figuras tiveram os seus materiais não metálicos, como vidros, borrachas e plásticos removidos.

Tabela 1: Resultados obtidos

Com base na teoria apresentada no Capítulo 2 deste artigo, foi possível estimar a quantidade de dióxido de carbono (CO2) que deixaria de ser emitida para a atmosfera terrestre reciclando as peças catalogadas. De acordo com Sousa (2013), para cada 1 kg de aço reciclado, deixaria de ser emitido 2,032 kg de CO2 para a atmosfera. Realizando os cálculos sobre os estudos apresentados por Massi et al. (2019), para cada 1 kg de alumínio reciclado, deixaria de se emitir 16,301 kg de CO2 para a atmosfera.

A mesma ideia se aplica à quantidade de energia que seria economizada. Segundo Gervásio (2008), para cada 1 kg de aço reciclado, seriam economizados 5,55 kWh de energia. De acordo com Das et al. (2008), para cada 1 kg de alumínio reciclado, seriam economizados 42,2 kWh de energia.

Os valores encontrados foram obtidos com base na teoria apresentada neste artigo. Pode-se verificar a presença de diferentes tipos de liga no veículo à base de aço e à base de alumínio, fazendo com que os resultados na realidade possam variar tanto na quantidade de dióxido de carbono emitido quanto na energia economizada.

Metais em baixas quantidades, como cobre, zinco e latão, não foram levados em conta para a realização do cálculo da redução de emissão de dióxido de carbono e economia de energia. Aços e alumínio compõem a maior parte em massa metálica em um veículo em fim de vida, sendo esses os metais mais relevantes para este tipo de estudo.

5. CONCLUSÕES

Neste capítulo serão apresentadas as conclusões do artigo baseadas nos resultados obtidos no capítulo 4 e na teoria vista no capítulo 2. São também apresentadas sugestões para trabalhos futuros.

5.1 RESULTADOS DA CLASSIFICAÇÃO DO VEÍCULO FIAT MAREA 2.4

a) Foi observado, durante o processo de classificação das peças de um veículo, que a reciclagem veicular exige mão de obra treinada e equipamentos adequados, para que o processo seja executado em um curto espaço de tempo, tornando-o viável financeiramente. No Brasil, a reciclagem veicular pode se tornar um grande gerador de empregos, pois existe uma grande quantidade de veículos em fim de vida abandonados em território nacional, com potencial para realização do processo de reciclagem.

b) Há de se ressaltar que grande parte das peças encontradas no veículo estava em condições de serem aproveitadas em outros veículos de mesmo modelo. O motor, passando por uma retificação, estaria em condições de ser reaproveitado. A carroceria, incluindo portas, capô, faróis e tampa do porta-malas, apresentaram boas condições. As rodas, sistemas de transmissão e sistema de suspensão também estavam aproveitáveis.

c) Em uma situação cotidiana, o veículo poderia ser reformado para ser novamente utilizado. Porém seria necessário um alto investimento em peças e mão de obra para seu reaproveitamento. A melhor opção para o veículo desmontado seria a venda separada da maioria de suas peças.

5.2 SUGESTÕES PARA TRABALHOS FUTUROS

a) Avaliar todos os custos do processo de reciclagem veicular. Verificar custos de mão de obra e transporte durante o procedimento de reciclagem. Comparar o valor das peças metálicas antes e depois de serem fundidas. Verificar o preço de todas as peças de um veículo em fim de vida;

b) Elaborar um estudo apenas com materiais não metálicos em fim de vida. Avaliar possibilidade de reciclagem de itens não metálicos como vidros, plásticos, borrachas, espumas e tecidos. Comparar emissões de poluentes e gasto de energia para obtenção dos materiais não metálicos que compõem um veículo em fim de vida por meio da reciclagem;

c) Descrever o processo de reciclagem de outros veículos além de carros que se encontrem em estado de fim de vida, como, por exemplo motos, caminhões e bicicletas;

d) Avaliar os custos da montagem de uma oficina de reciclagem veicular, verificando em quanto tempo se pode obter lucro com esse projeto de negócio;

e) Realizar um estudo com o objetivo de fundir as peças metálicas classificadas para realização do estudo de emissão de dióxido de carbono e consumo de energia, a fim de validar os resultados que foram obtidos neste artigo. As peças extraídas do veículo e as que ainda não foram extraídas ficarão à disposição da universidade para estudos futuros;

f) Projetar uma oficina a fim de se realizar estudos relacionados à prática de reciclagem veicular, com equipamentos adequados e funcionando em um ambiente fechado para preservação e armazenamento das peças do veículo;

g) Comparar os valores de emissão de dióxido de carbono que foram deixados de se emitir por meio da reciclagem dos materiais metálicos veiculares do veículo estudado com a quantidade de dióxido de carbono que seria emitida pelo mesmo veículo na descarga em um determinado intervalo de tempo.

REFERÊNCIAS

ABREU, Mônica Cavalcanti Sá de. ALBUQUERQUE, Aline Mota. FREITAS, Ana Rita Pinheiro de. Posicionamento estratégico em resposta às restrições regulatórias de emissões de gases do efeito estufa. Revista de Administração (São Paulo), v. 49, n. 3, ISSN 1984-6142, 2014. Disponível em: http://www.scielo.br/scielo.php?pid=S0080-21072014000300011&script=sci_abstract&tlng=pt. Acesso em: 8 mar. 2021.

AUTOMOTIVA, WS Suspensão. Produtos da WS Suspensão. 2021. Disponível em: https://www.wssuspensaoautomotiva.com.br/assets/fotos-rodas/k15-gl.jpg. Acesso em: 6 mar. 2021.

BASSAM, Jody et al. Recycling of the Changing Automobile and Its Impact on Sustainability. 2011.

BORSARI, Vanderlei. ASSUNÇÃO, João Vicente de. As Emissões de Gases do Efeito Estufa por Veículos Automotores Leves. 2006. Disponível em: http://www3.sp.senac.br/hotsites/blogs/InterfacEHS/wp-content/uploads/2013/08/1_ARTIGO_vol5n2.pdf. Acesso em: 5 mar. 2021.

BRASIL. Confederação Nacional da Indústria. A Indústria do Aço no Brasil. Brasília: CNI, 50 p, 2012. Disponível em: http://arquivos.portaldaindustria.com.br/app/conteudo_24/2012/09/03/191/20121122181146586007o.pdf. Acesso em: 8 mar. 2021.

BRASIL. Confederação Nacional da Indústria. A Sustentabilidade da Indústria Brasileira do Alumínio. Brasília: CNI, 44 p, 2012. Disponível em:

http://arquivos.portaldaindustria.com.br/app/conteudo_24/2012/09/03/191/20121122181146586007o.pdf. Acesso em: 8 mar. 2021.

BRASIL. Ministério da Ciência e Tecnologia. Emissões de Gases de Efeito Estufa nos Processos Industriais – Produção de Metais. Ferro e Aço. Brasília, 2010. Disponível em: https://cetesb.sp.gov.br/inventario-gee-sp/wp-content/uploads/sites/34/2014/04/brasil_mcti_ferro_aco.pdf. Acesso em: 8 mar. 2021.

CASTRO, Daniel E. Reciclagem e Sustentabilidade na Indústria Automobilística. Belo Horizonte, 2012. Disponível em: https://www.jica.go.jp/brazil/portuguese/office/news/2013/c8h0vm00005kn48g-att/c8h0vm00005kn4bu.pdf.Acesso em: 8 mar. 2021.

COSTA, P. G. A Bíblia do Carro. Rio Grande 4×4, 244 p, 2002. Disponível em: http://www.riogrande4x4.com.br/attachments/767_Biblia_do_carro.PDF. Acesso em: 5 mar. 2021.

DAS, Subodh K. et al. Formability Evaluation of Recycle-Friendly Automotive Aluminum Alloys. 2008.

DURANCEAU, Claudia M. SAWYER-BEAULIEU, Susan. Vehicle Recycling, Reuse, and Recovery: Material Disposition from Current End-of-Life Vehicles. 2011.

FABI, Andréa Rodrigues. Comparação do Consumo de Energia e Emissão de CO2 entre Garrafas PET e de Vidro, Utilizando Análise Ambiental de Ciclo de Vida. 2004. 143 f. Dissertação (Mestrado) – Universidade Estadual de Campinas, Faculdade de Engenharia Mecânica, Campinas, 2004. Disponível em: http://repositorio.unicamp.br/bitstream/REPOSIP/264861/1/Fabi_AndreaRodrigues_M.pdf. Acesso em: 5 mar. 2021.

FONTANA, Guilherme. Vendas de veículos novos caem 26% em 2020 e setor tem pior resultado desde 2016. G1 Economia, 5 jan. 2021. Disponível em: https://g1.globo.com/economia/noticia/2021/01/05/vendas-de-veiculos-novos-caem-26percent-em-2020-pior-resultado-desde-2015.ghtml. Acesso em: 8 mar. 2021.

GERVÁSIO, Helena Maria. A Sustentabilidade do Aço e das Estruturas Metálicas. Abcem, 16 p, 2008. Disponível em: https://www.abcem.org.br/construmetal/2008/downloads/PDFs/27_Helena_Gervasio.pdf. Acesso em: 5 mar. 2021.

JODY, B. J. et al. Impact of Recycling Automotive Lightweighting Materials on Sustainability. 2009.

LOMASSO, Alexandre Lourenço et al. Benefícios e desafios na implementação da reciclagem: um estudo de caso no centro mineiro de referência em resíduos (CMRR). 2015.

MASSI, Edson Henrique Gaspar et al. Valoração Ambiental da Reciclagem para a Redução de Emissões de CO². 2019.

MERCADO AVALIA BLOG. Quais são os tipos de carrocerias de carros? E a do seu carro, você sabe? 2017. Disponível em: https://www.mercadoavalia.com.br/blog/wp-content/uploads/2017/11/Carroceria-de-carros.jpg. Acesso em: 8 mar. 2021.

ORFALE JR., Eduardo et al. End-of-Life Vehicle Recycling: Processes, LEGISLATIONS and Benefits. 2016.

PASSOS, Eduardo Romanini dos. Reciclagem de Automóveis. 2013. 58 f. Monografia (Especialização) – Centro Universitário do Instituto Mauá de Tecnologia, São Caetano do Sul, 2013. Disponível em: http://maua.br/files/monografias/completo-reciclagem-automoveis-161657.pdf. Acesso em: 6 mar. 2021.

REGIÃO, Diário da. Sucatas geram R$ 800 mil ao mês para ferros-velhos. Disponível em: <http://www.diariodaregiao.com.br/economia/sucatas-geram-r-800mil-ao-m%C3%AAs-para-ferros-velhos-1.133890>. Acesso em: 12 maio 2017.

REZENDE, Jean Carlos Campos. Projeto e Implementação de um Modelo de Suspensão Automotiva em Bancada de Laboratório. Dissertação (Mestrado). Uberlândia: Universidade Federal de Uberlândia, 166 p, 2007. Disponível em: http://livros01.livrosgratis.com.br/cp050394.pdf. Acesso em: 8 mar. 2021.

SOUSA, Ramile Gomes Uzeda. Quantificação das Emissões de CO2 dos Materiais de Construção. Aço, Areia, Brita, Cerâmica Vermelha e Cimento – Estudo de Caso em Empreendimento Habitacional de Interesse Social. Trabalho de Conclusão de Curso (Bacharel). Cruz das Almas, BA: Universidade do Recôncavo da Bahia, 2013. Disponível em: http://www.repositoriodigital.ufrb.edu.br/bitstream/123456789/809/1/tcc.pdf. Acesso em: 5 mar. 2021.

TILLMANN, Carlos Antonio da Costa. Motores de Combustão Interna e seus Sistemas. Rede e-Tec Brasil, Pelotas: Instituto Federal de Educação, Ciência e Tecnologia; Santa Maria: Universidade Federal de Santa Maria, Colégio Técnico Industrial de Santa Maria, 165 p, 2013. Disponível em: https://conaenge.com.br/wp-content/uploads/2018/05/motores_combustao_interna_e_seus_sistemas-2013.pdf. Acesso em 5 mar. 2021.

ZETTIER, Tobias et al. Evaluation of the Recyclability of Vehicles During the Product Development Phases. 2000.

[1] Engenheiro Mecânico.

[2] Mestrando em Administração, Pós-Graduado em Docência do Ensino Superior, MBA em Gestão de Pessoas e Educação Corporativa, Bacharel em Administração, Tecnólogo em Processos Gerenciais.

[3] Engenheiro Mecânico.

[4] Engenheiro Mecânico.

Enviado: Março, 2021.

Aprovado: Junho, 2021.

Uma resposta

Boa tarde Sr Hugo, li seu artigo e preciso muito falar com o Sr. Gostaria muito de poder conversar melhor sobre o assunto, estamos com um projeto a nível Brasil e precisamos dos seus serviços.