ARTIGO ORIGINAL

MARIN, Letícia [1], MARTINEZ, Jéssica Oliani [2], COELHO, Filipe Alves [3]

MARIN, Letícia. MARTINEZ, Jéssica Oliani. COELHO, Filipe Alves. Retrofit do sistema de refrigeração em uma fábrica de polpa de frutas. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 10, Vol. 03, pp. 14-36. Outubro de 2019. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-quimica/polpa-de-frutas

RESUMO

Um dos maiores desafios para a indústria de polpa de fruta é manter suas matérias primas e produtos finais conservados e com qualidade ao longo de todas as etapas de produção e para que isso aconteça é necessária à aplicação de processos adequados de refrigeração. Neste projeto foi proposto o estudo do retrofit de um sistema de refrigeração em uma indústria de polpa de fruta localizada na cidade de Jarinu-SP, pois seu processo atual demanda aproximadamente 12,5% do custo financeiro operacional e 50% do custo de energia elétrica de toda a planta industrial. Os principais pontos abordados neste trabalho foram, o estudo comparativo entre diferentes tipos materiais (aço carbono, cobre e alumínio) que compõe o evaporador, sendo que o mais indicado foi o alumínio, a viabilidade de implantação de um leito de secagem, que através de análises quantitativas e qualitativas utilizando o equipamento duplo termo-higrômetro e a sílica em gel foi comprovada a presença de umidade no ar e a eficiência do material adsorvente para a retirada da mesma em baixas temperaturas e avaliar a potencial troca do fluido refrigerante através de simulações comparando propano, isobutano e amônia, confirmando que o fluido amônia continua sendo o mais indicado para o sistema de refrigeração.

Palavras-Chave: Retrofit, sistema de refrigeração, umidade do ar.

1. INTRODUÇÃO

Segundo uma pesquisa realizada pela Organização das Nações Unidas para Alimentos e Agricultura (FAO) a comercialização mundial de produtos derivados de frutas aumentou consideravelmente nos últimos anos, dentre eles estão as polpas de frutas congeladas, cujo mercado vem progredindo e revelando-se em todas as regiões como uma importante área da cadeia produtiva. No Brasil metade da produção de frutas são destinadas à indústria alimentícia (HEIDEMANN, 2015; SEBASTIANY et al., 2010).

Para a indústria de polpa de fruta o grande desafio é manter a qualidade das frutas e não perdê-las devido a estas possuírem atividades metabólicas elevadas à temperatura ambiente, o que leva à deterioração em um curto período de tempo. Sendo assim, para que a qualidade e a conservação do produto sejam mantidas, é necessário aplicar processos adequados de refrigeração, desde o recebimento da matéria-prima onde ficam estocadas em câmara fria à -17 ºC, até o início da produção, quando são direcionadas para uma área de degelo onde ocorre a transferência de calor com o meio ambiente, até atingir uma temperatura de aproximadamente -6 °C. Em seguida são direcionadas para um descongelador/misturador, onde ocorre a homogeneização. Posteriormente, a polpa homogeneizada passa por filtros e é encaminhada para as máquinas envasilhadoras e no final desta etapa a temperatura da polpa de fruta é de aproximadamente de 6 °C. Finalizado o processo de envasilhamento o produto é levado para o túnel de congelamento à aproximadamente -30 ºC e após esta etapa são direcionados novamente para as câmaras frias até serem expedidos para os clientes.

A etapa mais importante para a fabricação da polpa de fruta é o sistema de refrigeração, pois com a cadeia de frio mantém-se a qualidade do produto ao longo do processo. Estima-se que 40% dos custos do processo são relacionados com o sistema energético e 75% do consumo energético está relacionado diretamente com o processo de refrigeração (HEIDEMANN, 2015). Os sistemas de refrigeração ou ciclos de refrigeração são compostos por compressores, trocadores de calor, ventiladores, bombas, tubulações, evaporadores, condensadores, válvulas, entre outros equipamentos (SALVADOR, 1999).

Para a competitividade industrial é importante otimizar o sistema de refrigeração e quando se realiza um retrofit, ou seja, efetua-se uma melhoria desse processo, deseja-se, em geral, melhorar a eficiência operacional e energética.

O objetivo do presente projeto foi estudar e esboçar um retrofit do atual sistema de refrigeração de uma indústria de polpa de fruta, pois seu processo atual demanda aproximadamente 12,5% do custo financeiro operacional e 50% do custo de energia elétrica de toda a planta industrial. Os principais pontos estudados foram os diferentes tipos materiais que compõem um evaporador através da sua capacidade de troca de calor, a viabilidade de implantação de um leito de secagem com o material adsorvente, sílica em gel, para a redução da umidade relativa do ar, para avaliar o seu custo financeiro e benefício e analisar a potencial da troca do fluido refrigerante, através da realização de simulações no software de simulação COCO.

1.1 REFRIGERAÇÃO DE ALIMENTOS

No início da história da civilização, para manter as características e a qualidade dos alimentos, foram utilizados diversos métodos de conservação. Dentre as técnicas mais utilizadas a de congelamento é a mais comum no mundo atual, pois desde o final do século XVIII foi descoberto que alguns microrganismos são responsáveis pela deterioração dos alimentos, principalmente em temperatura ambiente. Mediante isso, foram e ainda são realizados estudos que buscam aprimorar as técnicas de congelamento e armazenamento dos alimentos (DINÇER, 2003). Quando se realiza o resfriamento de um alimento, significa que ocorreu a remoção de calor, com isso a atividade enzimática e respiratória do microrganismo é restringida, mas para que seja eficiente é necessário que o resfriamento do produto seja mantido constante. Essa técnica é muito utilizada em redes de distribuição de alimentos, como exemplo, a indústria de derivados de frutas, pois permite que alimentos sazonais estejam disponibilizados o ano todo para o consumo com qualidade, especialmente na forma de polpas de frutas (DINÇER, 2003).

Após a finalização do processamento da polpa de fruta, esta é direcionada imediatamente para o congelamento. A rapidez na execução dessa etapa favorece a preservação das características originais da fruta, que proporciona qualidade até produto final. É recomendável utilizar um sistema de congelamento rápido, para que sejam formados pequenos cristais de gelo, pois quanto mais demorado o congelamento do produto, maiores serão os cristais de gelo formados, que prejudica a qualidade do produto. Além disso, o processo de congelamento lento aumenta as chances de desencadear reações bioquímicas, físicas e microbiológicas que afetarão a sua qualidade, pois a degradação de um fruto ocorre de acordo com a taxa de respiração dos microrganismos. Para que tais características sejam mantidas após o congelamento é necessário que as polpas sejam mantidas em câmaras frigoríficas com temperaturas menores ou iguais a -18 °C (DURODIER, 1988; EMBRAPA, 2005; HEIDEMANN, 2015).

A indústria de alimentos é a maior utilizadora de sistemas de refrigeração em seu processo. Os sistemas de refrigeração industrial, em geral, são baseados no ciclo de Carnot para suas instalações, pois este é um ciclo ideal reversível, que opera com dois níveis de temperatura e apresenta maior eficiência. Este ciclo ideal representa o limite máximo de eficiência entre duas temperaturas, ou seja, qualquer ciclo real que opera entre essa faixa de temperatura possuirá uma eficiência menor que a do ciclo de Carnot, entretanto pode apresentar uma eficiência próxima a de Carnot (SCHULZ, 2009; STOECKER & JABARDO, 2002).

Entretanto foi necessário realizar ajustes no Ciclo de Carnot, para transformar ele em um ciclo padrão de compressão de vapor, pois quando empregado na prática surgem problemas ao tentar expandir o líquido refrigerante por um motor, como a dificuldade em obter um motor que opere com uma mistura líquido-vapor de acordo com o processo em questão, dificuldade em controlar a vazão do fluido para sair na proporção correta de vapor saturado e por fim, a dificuldade em unir o motor ao compressor. Assim o motor é substituído por uma válvula de expansão (STOECKER & JABARDO, 2002).

A eficiência do ciclo de refrigeração é determinada a partir da relação entre a energia útil do sistema e a energia que é paga para o seu funcionamento. Para o ciclo real o coeficiente de desempenho sempre será inferior ao do Ciclo de Carnot nas mesmas condições de operação, porém o ciclo ideal possibilita a verificação dos parâmetros que influenciam (e o seu grau de influência) no funcionamento do sistema de refrigeração (SILVA, 2014).

Em um sistema de refrigeração o evaporador é o responsável pelo processo de troca de calor do fluido refrigerante com o ar presente dentro das câmaras frias, para que posteriormente o ar entre em contato com o produto e realize retirada de calor do mesmo. Para que a troca de calor entre o evaporador e o ar seja eficiente é necessário que o equipamento seja constituído de um material de alta condutividade térmica, já que o coeficiente de transferência de calor por convecção do ar é baixo. Além do tipo de material que compõe o evaporador, a área superficial do equipamento influencia no desempenho do processo de refrigeração de um ambiente, ou seja, a área total de escoamento do ar que passa pelo evaporador, o número de fileiras de tubos e sua localização no ambiente interfere também em seu desempenho de funcionamento (STOECKER & JABARDO, 2002).

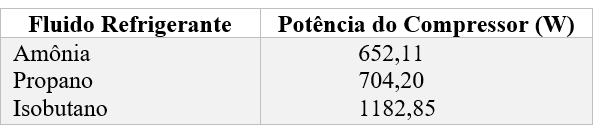

Os ciclos ideias de refrigeração são constituídos basicamente por uma saída de calor, uma entrada de calor e uma de trabalho (Figura 1), na qual esta última é responsável pelo salto energético do ciclo, não possuem sua eficiência relacionada ao tipo de fluido refrigerante utilizado, porém os ciclos reais de refrigeração são caracterizados por apresentarem seu desempenho diretamente ligado ao tipo de fluido refrigerante utilizado. Portanto, além da determinação de um fluido refrigerante através das suas características físico-químicas, também é necessário avaliar as propriedades termodinâmica do fluido, pois estas influenciam diretamente no consumo de energia da instalação, no tamanho do compressor utilizado, na vazão do fluido no sistema de refrigeração, entre outros aspectos. São utilizados atualmente diversos tipos de fluidos refrigerantes, entre eles estão a amônia, o propano e isobutano (STOECKER & JABARDO, 2002; FERZOLA, 2010).

Figura 1 – Ciclo de Refrigeração.

O gás refrigerante amônia possui como características importantes: capacidade nula de destruição da camada de ozônio, e não contribui para o aquecimento global, é um gás natural, porém tóxico e possui um baixo custo de aquisição. Assim como o fluido amônia, os gases refrigerantes propano e isobutano são gases naturais e de capacidade nula de destruição da camada de ozônio, porém contribuem com o aquecimento global, mesmo que insignificantemente comparado aos fluidos refrigerantes CFC’s. São gases extremamente inflamáveis, porém com baixos e diferentes níveis toxicidade, sendo o isobutano mais tóxico que o propano (ALMEIDA, 2010; GAS SERVEI, 2018).

1.2 UMIDADE NAS CÂMARAS DE REFRIGERAÇÃO

Todo sistema de refrigeração depende de inúmeras variáveis para possuir um bom funcionamento e um dos fatores que mais influencia negativamente a eficiência de um sistema de refrigeração é a presença de umidade no ar, pois isso aumenta o consumo de energia elétrica, acarreta maior tempo no processo de degelo, causa danos nos produtos armazenados, torna o ambiente de trabalho inseguro, entre outros problemas (COTES, 2014).

A umidade no ar não pode ser vista, mas pode ser identificada através de alguns indicadores, como a formação de gelo no sistema. A maior parte das indústrias atualmente realiza o processo de degelo para que o gelo seja retirado dos equipamentos, principalmente dos evaporadores. Para a realização desse procedimento é necessário aumentar a temperatura das câmaras frias através de métodos como, o do sistema de aquecimento elétrico ou de gás quente, para assim eliminar o gelo presente nos equipamentos (COTES, 2014).

A formação de gelo em um sistema de refrigeração é inevitável de acordo com as leis da física, porém é possível controlar as condições do ar para que assim seja controlada a formação do gelo. Entre diversos métodos existentes de realizar esse controle os mais confiáveis são através de técnicas de empecilho para a entrada do ar externo dentro da câmara fria, como exemplo, o uso de cortinas de ar na porta de acesso, e a desumidificação por adsorção, ou seja, através de um sistema de adsorção de umidade, onde um componente remove do ar o vapor de água fazendo com que a formação de gelo seja minimizada (COTES, 2014).

Para elaboração de um leito de secagem por adsorção, pode ser utilizada a sílica em gel como material adsorvente, pois esta possui características polares que proporcionam grandes afinidades com a água e elevadas umidades, ou seja, propriedades hidrofílicas. Além disso, também possui propriedades regenerativas, que em processos industriais é de grande relevância, visto que é utilizado repetidamente em muitos ciclos (YANG, 2003; JIAYOU, 2003).

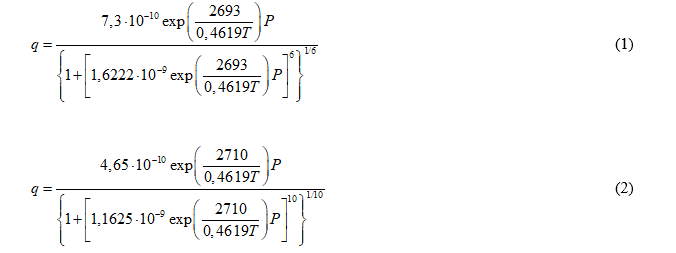

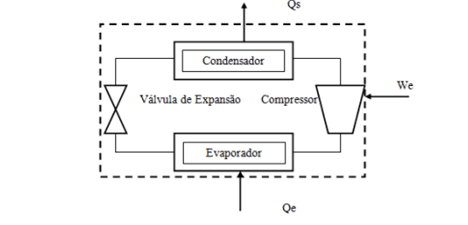

A fim de quantificar a sílica necessária para adsorver a umidade no sistema de refrigeração, neste trabalho foi utilizado o modelo da isoterma de adsorção da sílica de Tóth e suas Equações 1 e 2 para dois tipos de sílicas (RD e A, sendo que a primeira possui maior estrutura porosa, superfície de contato e características de adsorção elevadas (JIAYOU, 2003)), para assim extrapolar os valores da quantidade de umidade que a sílica adsorve, pois este modelo abrange isotermas com baixas temperaturas (JIAYOU, 2003). Simultaneamente com as Equações 1 e 2 do modelo Tóth foram utilizadas as equações psicrométricas (Equações 3, 4, 5), para obter a massa de água presente no sistema de refrigeração e assim adquirir um primeiro conhecimento para elaboração do projeto de sistema de secagem. A equação de Tóth para a sílica gel tipo RD e tipo A estão apresentadas nas Equações 1 e 2 respectivamente.

Onde, q é a massa de umidade adsorvida/1 kg de sílica (kg/kg), P é a pressão parcial da água (kPa) e T é a temperatura do ambiente (K).

Antes de determinar a quantidade de sílica necessária para o projeto do leito de secagem é fundamental quantificar a massa de água a ser retirada de cada setor do ciclo de refrigeração. Para mensurar a massa de água presente no sistema são utilizadas as equações psicrométricas, que são baseadas nas Leis dos Gases Perfeitos e a Lei das Pressões Parciais de Gibbs-Dalton, visto que a mistura ar seco e vapor de água são consideradas ideias em condições atmosférica, assim é calculada a pressão do vapor de saturação da água (Equação 3), volume específico da água (Equação 4) e umidade absoluta (Equação 5) (ROSSI, 1987).

Onde, Pvs é a pressão de saturação do vapor d’água (Pa), T é a temperatura de bulbo seco do sistema (°C), Pb é a pressão parcial do ar seco no ambiente (Pa), é a umidade relativa (%), v é o volume específico da água (m³/kg), Ra é a constante dos gases para o ar seco (287 J·kg-1K-1), Tabs é a temperatura absoluta do ar (K) e x é a umidade absoluta (kg água/kg ar seco).

As câmaras frias e túneis de congelamento do sistema de refrigeração estudado apresentavam alta umidade relativa do ar, o que provocava formação intensa de gelo principalmente nas portas e evaporadores. Além do problema da umidade, também foi observada baixa eficiência dos evaporadores, indicando um outro ponto para análise com a finalidade do retrofit.

2. METODOLOGIA

Neste trabalho foi realizada uma proposta para o retrofit no atual sistema de refrigeração de uma indústria de polpa de frutas localizada no interior do estado de São Paulo. O estudo foi realizado focando em três partes: propostas de alteração do evaporador, do fluido refrigerante e remoção da umidade das câmaras frias.

2.1 EVAPORADOR

Foi realizado um estudo comparativo para verificar qual é o material mais indicado para compor o trocador de calor (evaporador). As análises entre o atual material (aço carbono) do evaporador com alumínio e cobre foram realizadas através da condutividade térmica, efetividade das aletas, massa dos tubos e aletas e características oxidativas dos materiais.

2.2 FLUIDO REFRIGERANTE

Para a determinação da viabilidade da troca do fluido refrigerante no atual sistema de refrigeração, foram realizadas simulações com o auxílio do simulador COCO versão 3.2.0.0. Os resultados obtidos das vazões mássicas entre o atual gás utilizado, amônia, com os gases propano e isobutano para a retirada de um valor normalizado de 1000 W de energia térmica do sistema.

2.3 UMIDADE

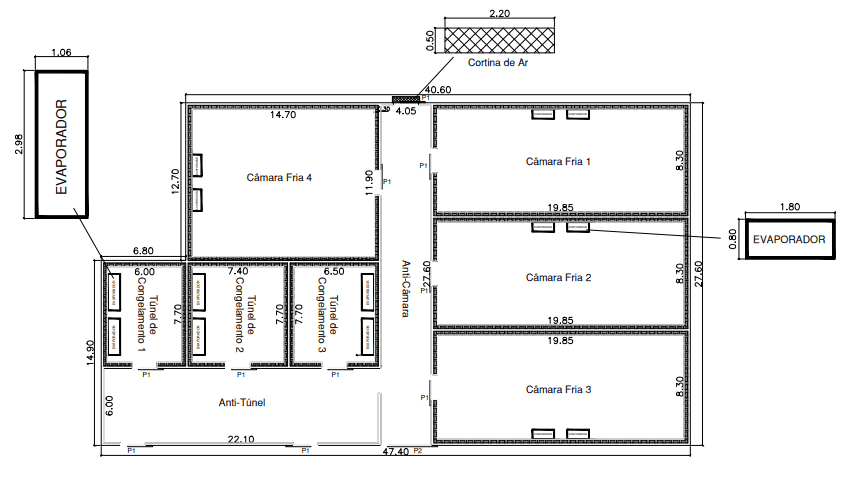

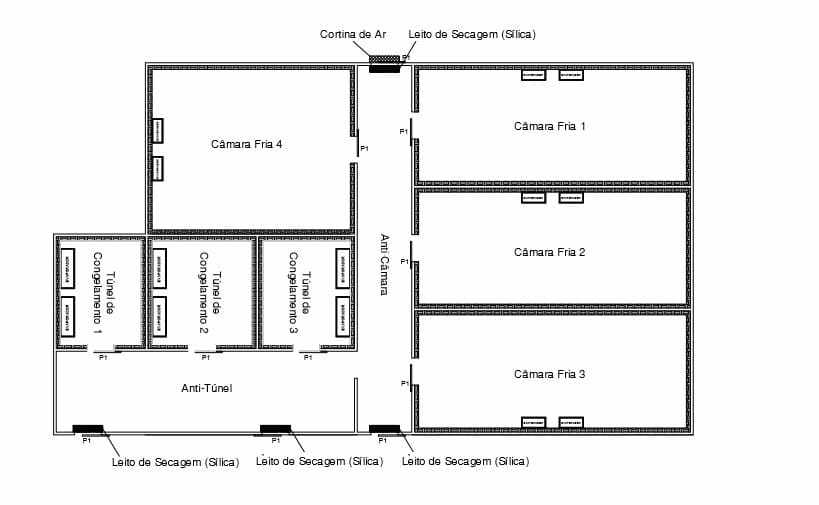

A constatação da umidade relativa do ar no interior das câmaras frias e túneis de congelamento foi realizada com o auxílio do equipamento Duplo termo-higrômetro – AK29 e mediante a utilização da planta baixa do atual sistema de refrigeração, Figura 2, foram definidos os setores para as realizações das medições das porcentagens da umidade.

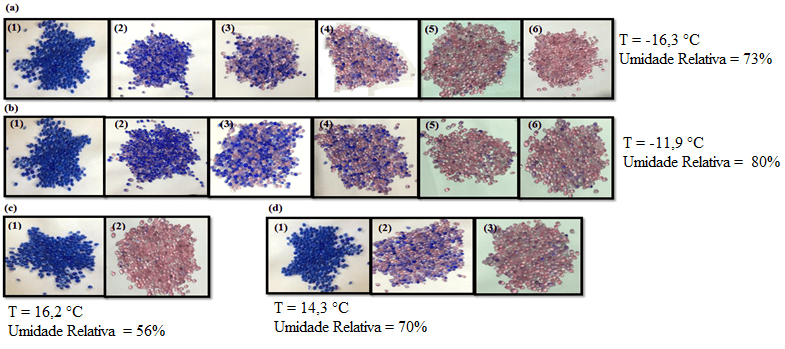

Posteriormente foram realizados testes experimentais qualitativos com a sílica gel granulada com diâmetro entre 4 – 8 mm, para verificar a sua capacidade de adsorção de vapor de água em baixas temperaturas.

Simultaneamente foram realizados cálculos com base nas equações psicrométricas e isoterma de adsorção da sílica de Tóth para determinar a quantidade de sílica necessária em cada setor do sistema de refrigeração e a partir dos resultados obtidos foi traçado um esboço de um leito de secagem por adsorção utilizando a sílica em gel para uma futura implantação.

Figura 2 – Planta baixa do atual sistema de refrigeração.

3. RESULTADOS E DISCUSSÃO

3.1 EVAPORADOR

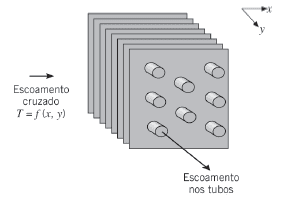

Trocadores de calor são classificados de acordo com a configuração do escoamento e o tipo de construção. Existem três tipos de configurações mais conhecidas que são, de escoamento paralelo, contracorrente e cruzado, com ou sem aletas (INCROPERA & DEWITT, 2008). O evaporador em estudo é classificado como trocador de calor de escoamento cruzado aletado com fluidos não misturados, conforme apresentado na Figura 3.

Figura 3 – Trocador de calor com escoamento cruzado aletado.

As aletas normalmente são utilizadas para aumentar a transferência de calor em uma superfície através do aumento da área superficial efetiva, ainda assim, a aleta pode apresentar certa resistência à transferência de calor, então para determinar a eficiência da aleta é necessário calcular sua efetividade, conforme Equação 6 (INCROPERA & DEWITT, 2008).

Neste trabalho, foi considerada a efetividade calculada para aletas infinitas, para fins de simplificação e dada que a geometria do evaporador atende a tal simplificação. Ela pode ser calculada conforme Equação 7 (INCROPERA & DEWITT, 2008).

Onde, k é a condutividade térmica (Wm‑1K-1), P é o perímetro do tubo (m), h é o coeficiente convectivo do lado externo dos tubos (Wm-2K-1), A é a área de troca térmica (m²) e θb é a diferença de temperatura entre a seio do fluido e a temperatura na superfície do tubo (K).

Para realizar a comparação de efetividade das aletas (εa) com diferentes materiais sendo estes, aço carbono, alumínio e cobre, foram utilizadas as Equações 6 e 7, onde foram mantidas constantes as dimensões do evaporador (área e perímetro), a diferença de temperatura, a pressão e o coeficiente convectivo. Este último pode ser considerado constante nas comparações posto que o fluido de processo (ar) é o mesmo, além de ser considerada mesma velocidade de escoamento e mesma geometria do trocador, portanto, não interferindo de forma significativa no coeficiente convectivo. Assim, observando a Equação 7, a única característica que mudaria de uma material para outro seria a condutividade térmica.

Sabendo-se que as condutividades para o alumínio, cobre e aço são, respectivamente, kAl = 237 Wm-1K-1, kCu = 401 Wm-1K-1 e kAço = 60,5 Wm-1K-1, foram analisadas as relações conforme Equações 8 e 9.

Através da dedução foi verificado que a efetividade do material alumínio, Equação 8, é 1,98 vezes maior que a do aço, e a do cobre, Equação 9, é 2,57 vezes maior que a do aço, ou seja, quanto mais elevada é a condutividade térmica maior é a efetividade do material. Embora a condutividade térmica do cobre seja superior à do alumínio, as ligas de alumínio são mais favoráveis devido seus benefícios que estão relacionados ao seu custo e peso do equipamento, entretanto, há a necessidade das tubulações de alumínio serem mais espessas por causa de possíveis fissuras que podem aparecer devido a variação da temperatura presente no sistema de refrigeração (INCROPERA & DEWITT, 2008).

A massa estimada do equipamento varia de acordo com o material que o compõem conforme apresentado na Tabela 1, que foi desenvolvida através das coletas dos dados das dimensões das aletas e tubos dos evaporadores na fábrica. As densidades dos materiais (aço carbono: 7854 kg/m³, cobre: 8933 kg/m³ e alumínio: 2702 kg/m³) foram obtidos na literatura, (INCROPERA & DEWITT, 2008). A partir destas informações foram calculadas as massas de cada material para compor o conjunto (aletas + tubos) que é necessário para um evaporador nas atuais dimensões.

Tabela 1 – Massa estimada dos tubos + aletas dos evaporadores.

| Material | massa dos tubos + aletas (evaporador túnel)/kg | massa dos tubos + aletas (evaporador câmara fria)/kg |

| Aço Carbono | 4411,60 | 3512,94 |

| Cobre | 5017,67 | 3995,56 |

| Alumínio | 1517,72 | 1208,55 |

Assim foi comprovado, que apesar do cobre ter uma condutividade térmica maior, o alumínio é o mais indicado, pois possui uma massa menor comparado ao aço carbono e cobre, além de apresentar como característica a formação de uma interface protetora contra a corrosão na presença de oxigênio, ou seja, a formação do óxido de alumínio (Al2O3). Além disso, o alumínio possui baixa reatividade com a amônia, já o cobre é altamente oxidado na presença de ar, água e amônia (atual fluido refrigerante) (SILVA, 2013).

3.2 FLUIDO REFRIGERANTE

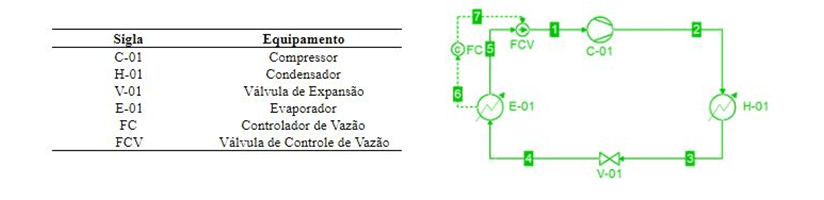

Os ciclos de refrigeração reais são caracterizados por apresentarem seu desempenho diretamente ligado ao tipo de fluido refrigerante utilizado. Sendo assim, foi necessário realizar um estudo para que fosse determinado o fluido refrigerante ideal para o sistema. Desta maneira, para viabilizar a troca do fluido refrigerante do atual sistema de refrigeração foram realizadas simulações que confrontaram os resultados obtidos das vazões mássicas, temperatura, pressão e fração molar entre o atual fluido utilizado, amônia, com os fluidos propano e isobutano, para o sistema de refrigeração apresentado na Figura 4. Os resultados da simulação, por sua vez, estão condensados na Tabela 2.

Figura 4 – Modelo do sistema de refrigeração utilizado.

Tabela 2 – Resultados das simulações com os fluidos refrigerantes.

| Fluido Refrigerante | Corrente | Pressão /kPa | Temperatura /°C | Fração molar

Fase Líquida |

Vazão Mássica

/kg h-1 |

| Amônia | 1 | 168 | -20 | 0 | 3,77 |

| 2 | 2714 | 266,43 | 0 | ||

| 3 | 2694 | 60 | 1 | ||

| 4 | 188 | -20,09 | 0,703 | ||

| 5 | 168 | -20 | 0 | ||

| Propano | 1 | 101 | -20 | 0 | 19,91 |

| 2 | 2148 | 118,97 | 0 | ||

| 3 | 2128 | 60 | 1 | ||

| 4 | 121 | -38,08 | 0,366 | ||

| 5 | 101 | -20 | 0 | ||

| Isobutano | 1 | 72 | -20 | 0 | 20,36 |

| 2 | 888 | 66,96 | 0 | ||

| 3 | 868 | 60 | 1 | ||

| 4 | 92 | -14,12 | 0,505 | ||

| 5 | 72 | -20 | 0 |

Através dos resultados das simulações, para a retirada do valor normalizado de 1000 W de energia térmica da área interna do sistema de refrigeração, foi inicialmente determinado nas correntes 1, 3 e 5 temperaturas fixas de -20 °C, 60 °C e -20 °C, respectivamente. Para estas condições estabelecidas a menor vazão mássica obtida entre os fluidos analisados foi o da amônia, isto é, para a retirada do valor normalizado de 1000 W de calor são necessários 3,77 kg/h de amônia, já para o fluido propano são necessários 19,91 kg/h e o fluido isobutano são necessários 20,36 kg/h. Na corrente 4 é necessário que a fração molar na fase líquida seja maior que fração molar na fase vapor, pois para atingir maior eficiência na troca de calor realizada no evaporador é necessário que o fluido refrigerante esteja principalmente no seu estado líquido, sendo assim, foi observado que o fluido refrigerante que se encontra em maior quantidade no estado líquido é a amônia.

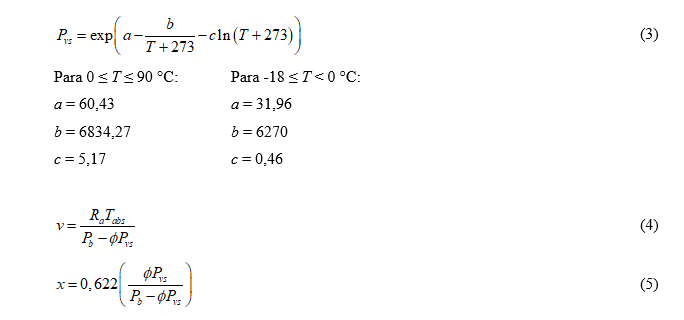

Através do cálculo da diferença de entalpia específica das correntes 2 e 1 (Figura 4) e da multiplicação do resultado obtido pela vazão mássica determinada nas simulações, Tabela 2, foi calculada a potência de funcionamento do compressor para cada fluido refrigerante estudado, conforme apresentado na Tabela 3. A potência do compressor está diretamente relacionada ao consumo de energia, ou seja, quanto maior for à potência necessária para o seu funcionamento maior será o custo energético.

Tabela 3 – Potência do compressor.

Portanto, comparando a vazão mássica, a fração molar na fase líquida dos fluidos refrigerantes em estudo na corrente 4 e a potência de funcionamento do compressor, foi comprovado através dos resultados apresentados nas Tabelas 2 e 3 que a amônia é o fluido refrigerante que melhor se adequa no atual sistema de refrigeração quando comparado com o isobutano e propano, pois as suas propriedades termodinâmicas permitem melhor desempenho no sistema, pois trabalha com uma maior fração molar na fase líquida e menor vazão mássica que gera um menor risco de vazamento no sistema, além de exigir um compressor com menor potência de funcionamento.

Atualmente o sistema de refrigeração possui alguns pontos de vazamento de gás que a cada 3 meses há a necessidade de reposição de 2 à 5% do seu volume total utilizado. Com uma troca do fluido amônia para o propano ou isobutano seria necessário o uso de compressores com maior potência conforme apresentado na Tabela 3, além disso com a atuais dimensões das tubulações poderia ocorrer maiores vazamentos devido às maiores pressões de operações, assim sendo necessário repor os fluidos com maior frequência.

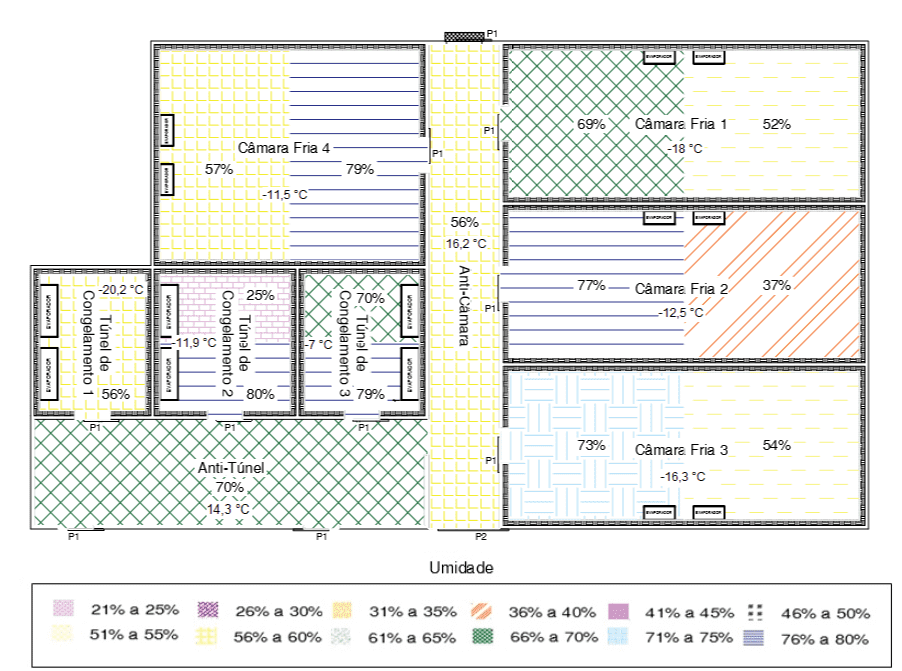

3.3 UMIDADE

A umidade relativa do ar é a razão entre a quantidade de vapor de água num determinado volume de ar pela quantidade máxima que esse pode conter sob uma dada temperatura. Ao analisar os resultados experimentais obtidos referente à umidade relativa do ar, foi identificado que a maior incidência de umidade presente nos túneis de congelamento e nas câmaras frias estão localizadas nas regiões próximas às portas, conforme apresentado na Figura 5, pois possuem vedações precárias. Além disso, foi constatado que a umidade chega até a câmara fria e túneis de congelamento através da anti-câmara e anti-túnel, pois estes são locais onde ocorre o maior trânsito de colaboradores e empilhadeiras e também interligam o sistema de refrigeração com a parte externa da empresa e o setor de produção.

Figura 5 – Umidade relativa do ar no sistema de refrigeração.

Antes da instalação de qualquer sistema de secagem por adsorção para reter a umidade presente no ar é primordial que seja realizada a troca das vedações das portas de acesso aos túneis de congelamento e câmaras frias, pois como foi constado visualmente na empresa, há aberturas consideravelmente grandes que permitem a entrada da umidade no interior dessas regiões mesmo quando as portas estão fechadas. A realização da troca das vedações acarretaria grandes benefícios à empresa, pois evitariam a constante necessidade da realização do processo de degelo, que atualmente ocorre diariamente no início do expediente da empresa, com o aquecimento do gás refrigerante, aumentando o consumo de energia elétrica.

Após realizadas as trocas das vedações das portas do sistema de refrigeração, torna-se viável a instalação do sistema de secagem por adsorção. Os materiais adsorventes são conhecidos por aderirem moléculas do meio por afinidade e possuem a capacidade de recuperação de suas propriedades iniciais após a sua dessorção, quando se trata de fisissorção. Diante disso, a sílica em gel granulada, foi escolhida como material adsorvente devido à sua afinidade com as moléculas de água para realização dos testes qualitativos no sistema de refrigeração. Foram confeccionados pequenos pacotes feitos com o material TNT (tecido não tecido) contendo aproximadamente 20 gramas de sílica que forma distribuídos em grupos de sete pacotes nas câmaras e acompanhados ao longo dos dias.

Conforme é apresentado na Figura 6, nos ambientes com maior circulação de pessoas e equipamentos (anti-câmara e anti-túnel), foram obtidos um menor período de tempo para a saturação da adsorvente, por volta de 2 a 3 dias, conforme indicado pela mudança de cor da sílica. Já nos locais onde a circulação é menor (câmara fria e túnel de congelamento) o período para a saturação da sílica foi por volta de 5 a 6 dias. Os pacotes foram retirados um por dia para o acompanhamento diário da evolução da adsorção até atingir a saturação da sílica. Dessa maneira foi comprovado que a sílica possui capacidade de adsorver a umidade presente no ar em temperaturas baixas (-24,0 °C à 16,0 °C).

Figura 6 – Comportamento da sílica em gel granulada ao longo dos dias (número de dias indicado entre parênteses): (a) Câmara fria, (b) Túnel de Congelamento, (c) Anti-câmara e (d) Anti-túnel.

Verificada a capacidade da sílica em gel de adsorver o vapor de água em baixas temperaturas foi possível propor o desenvolvimento de um projeto para instalação do sistema de secagem por adsorção.

Para o desenvolvimento do projeto do leito de secagem, foram utilizadas as equações psicrométricas, pois em condições de pressões atmosférica, a mistura de ar seco e vapor de água pode ser considerada ideal (ROSSI, 1987). Para verificar a quantidade de sílica necessária para cada setor do sistema de refrigeração, primeiramente foi estabelecido que a umidade relativa do ar deveria atingir metade da maior umidade medida experimentalmente, ou seja, 40%, visto que não há recomendações na literatura de valores de umidade relativa do ar no interior de um sistema de refrigeração para indústrias de polpa de fruta.

Em seguida com os dados de temperatura e umidade relativa do ar obtidos com auxílio do equipamento duplo termo-higrômetro, foram utilizadas a Equação 3 para obter a pressão do vapor de saturação da água, a Equação 4 para obter a volume específico da água e a Equação 5 para calcular a umidade absoluta da água em cada ambiente. Quando dividido o valor da Equação 5 pela 4 e multiplicado este resultado pelo volume de cada ambiente é possível determinar a massa de vapor de água presente no ar para a condição real (Figura 5) e para o valor máximo pré-estabelecido (40%). Através da subtração da massa de vapor de água presente na condição real com a pré-estabelecida, foram determinadas as quantidades das mesmas que devem ser adsorvidas em cada setor. Entretanto para o cálculo da pressão do vapor de saturação, do túnel 1 (-20,2 °C) e câmara fria 1 (-18,9 °C) foi adotada a temperatura mínima de -18 °C, pois esta é a faixa admitida para a Equação 3, assim foi possível evitar erros no cálculo da extrapolação da quantidade de sílica necessária nesses setores.

Ao relacionar os dados de temperaturas e as pressões parciais do vapor de saturação da água, por meio do modelo da isoterma de adsorção de Tóth, para os tipos de sílicas RD e A, foi estimada a quantidade de massa de água que 1 kg de sílica adsorve em cada setor do sistema de refrigeração.

Após determinada a massa de água que deve ser removida do sistema e a capacidade de adsorção da sílica foi possível quantificar a massa de sílica necessária para atingir a umidade relativa pré-estabelecida de 40% através da divisão desses valores, conforme resultados apresentados na Tabela 4.

Tabela 4 – Resultados da massa de água a ser retirada do sistema, capacidade de adsorção da sílica e a massa de sílica necessária para atingir a umidade relativa de 40%.

| Setor | Massa de água a ser retirada /kg | Capacidade de adsorção da sílica – RD /(kgágua/kgsílica) | Capacidade de adsorção da sílica – A (kgágua/kgsílica) | Massa de sílica – RD /kg | Massa de sílica – A /kg |

| Anti-Túnel | 2,879 | 0,003005 | 0,002176 | 957,93 | 1323,12 |

| Túnel 1 | 0,021 | 0,003715 | 0,002737 | 5,68 | 7,70 |

| Túnel 2 | 0,248 | 0,003138 | 0,002302 | 78,99 | 107,71 |

| Túnel 3 | 0,322 | 0,003211 | 0,002349 | 100,15 | 136,91 |

| Anti-Câmara | 1,453 | 0,002973 | 0,002150 | 488,80 | 675,71 |

| Câmara 1 | 0,303 | 0,003302 | 0,002431 | 91,72 | 124,59 |

| Câmara 2 | 0,630 | 0,003129 | 0,002296 | 201,16 | 274,21 |

| Câmara 3 | 0,402 | 0,003072 | 0,002258 | 130,77 | 177,89 |

| Câmara 4 | 0,820 | 0,003144 | 0,002305 | 260,70 | 355,57 |

Sílicas dos tipos RD e A possuem diferentes capacidades de adsorção, devido a primeira possuir como característica uma maior porosidade, superfície de contato e, assim, uma maior capacidade de adsorção com relação a sílica do tipo A (JIAYOU, 2003). Desta maneira é necessário menor quantidade de sílica, conforme observado nos resultados apresentados na Tabela 4. Dado o custo de $ 7,43/kg (em comunicação com fornecedor local) para ambas as sílicas, quando comparada a quantidade de massa de sílica total do tipo RD a ser utilizada (2315,89 kg) com a do tipo A (3183,43 kg), foi observado uma diferença de 867,53 kg, isso resulta em uma economia de $ 6.445,75. Sendo assim para a realização da compra da sílica RD seria necessário um investimento de $ 17.207,06.

Ao analisar todos os dados obtidos através dos experimentos, das medições e dos cálculos para a determinação da quantidade de massa de água a ser retirada do sistema de refrigeração e a massa de sílica necessária para diminuir a umidade relativa do ar, foi possível definir que os locais ideais para a instalação dos leitos de secagem por adsorção são no anti-túnel e anti-câmara, pois são os locais onde há presença de maior trânsito de colaboradores, empilhadeiras e interligam outros setores da empresa ao sistema de refrigeração. Como foi observado no experimento realizado com a sílica, Figura 6, essas são as regiões onde a saturação da mesma foi obtida em um menor período de tempo comparado com as câmaras frias e túneis de congelamento. Também são os setores onde foi observada a maior massa de água a ser retirada, anti-câmara 1,453 kg e anti-túnel 2,879 kg, conforme apresentado na Tabela 4.

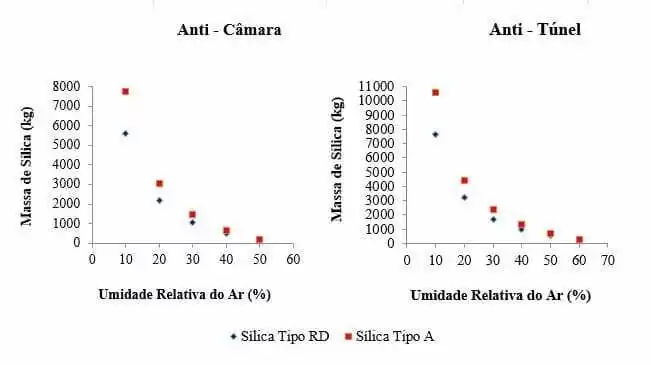

Na literatura não existem recomendações sobre a umidade ideal dentro de um sistema de refrigeração para uma indústria de polpa de fruta. Assim os gráficos apresentados na Figura 7, foram construídos para orientar o setor de engenharia da empresa na futura decisão para a aquisição e implantação da sílica. Nestes gráficos, é possível estabelecer uma relação entre a massa de sílica e a umidade relativa do ar que se deseja atingir para os setores anti-túnel e anti-câmara. Além disso, é possível observar que as curvas dos gráficos da Figura 7, não são lineares, ou seja, em umidades cada vez menores é exigido uma quantidade de massa exponencialmente maior de sílica.

Figura 7 – Relação entre a massa de sílica e a umidade relativa do ar para os setores (a) anti-câmara e (b)anti-túnel.

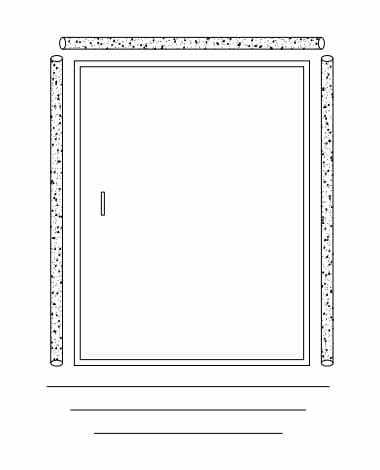

Com base nos resultados obtidos foi verificado que ao projetar o leito de secagem para atingir 40% de umidade, apenas para o anti-túnel e anti-câmara, seriam necessários 1446,74 kg de sílica do tipo RD. Para a instalação do leito de adsorção foi determinado que os mesmos fossem instalados em volta das portas de acesso nesses setores, conforme apresentado nas Figuras 8 e 9, pois são os locais de entrada de umidade. Essa projeção foi realizada através da determinação do volume a ser ocupado pela sílica, que foi obtido a partir da massa calculada multiplicada pelo valor da densidade aparente do adsorvente (1670 kg/m³), que foi obtida experimentalmente, sendo necessário para o anti-túnel aproximadamente 0,57 m³ e para a anti-câmara 0,29 m³ de espaço.

Figura 8 – Pontos de instalação do leito de secagem.

Figura 9 – Posição de instalação do leito de secagem nas portas.

Como a empresa em estudo neste trabalho é do ramo alimentício, foi verificada a importância de projetar um leito de secagem onde a sílica não fique livre para que assim o produto fique isento de possíveis contaminações. Portanto, o leito de adsorção pode ser construído com um material poroso que permita a passagem da umidade do meio para a sílica, e evite/proteja o ambiente e produtos de futuras perdas por queda ou dispersão da sílica, como o material TNT, que foi utilizado para envolver a sílica utilizada nos testes experimentais. O uso do TNT também facilitaria o manuseio para a retirada do adsorvente para a realização do processo de dessorção/recuperação.

4. CONCLUSÕES

Com base no estudo para a realização do retrofit do atual sistema de refrigeração de uma indústria de polpa de fruta foi abordado como principais pontos o estudo de diferentes tipos materiais que compõem um evaporador, a viabilidade de implantação de um leito de secagem e avaliação da troca do fluido refrigerante.

A partir dos estudos realizados anteriormente com relação ao tipo de material do evaporador conclui-se que o mais indicado é o alumínio, pois possui elevada condutividade térmica, alta efetividade das aletas. Quando em contato com o oxigênio forma uma camada protetora contra corrosão, baixo custo e peso do equipamento quando comparado ao atual material utilizado, aço carbono, e o cobre, além de não reagir com o fluido refrigerante utilizado atualmente.

Em relação aos fluidos refrigerantes estudados, conclui-se que o fluido amônia é o mais indicado, devido que as suas propriedades termodinâmicas permitem melhor desempenho no sistema, pois trabalha com uma maior fração molar na fase líquida e menor vazão mássica que gera um menor risco de vazamento no sistema, além de exigir um compressor com menor potência de funcionamento para a retirada de 1000 W de energia térmica do interior do sistema de refrigeração, quando comparado aos fluidos isobutano e propano.

Em relação à umidade relativa do ar, conclui-se que o sistema de refrigeração atual possui elevadas porcentagens de umidade no ar, além disso, a sílica em gel granulada mostrou-se eficiente para retirada de umidade em baixas temperaturas, pois não há na literatura estudos referentes à eficácia da adsorção utilizando a sílica em baixas temperaturas, o que ocasionou a necessidade da realização deste experimento qualitativo. Quando associado à instalação do leito de secagem por adsorção com a sílica em gel no anti-túnel e anti-câmara e a substituição das vedações das portas das câmaras frias e túneis de congelamentos ocorrerá uma expressiva redução da formação de gelo no sistema de refrigeração e consequentemente reduzirá o tempo de degelo e o consumo de energia elétrica.

5. REFERÊNCIAS

ALMEIDA, I. M. G. Performance Comparativa entre R290/R600A (50:50) e R134A para Drop-in em Refrigerador Doméstico. Trabalho de pós-graduação – Universidade Federal do Rio Grande do Norte, 2010. Disponível em: <goo.gl/wKCDkW>. Acesso: 29 ago. 2018.

COTES. Managing Humidity In Cold Store Installations. 2014. Disponível em: <goo.gl/iwcyut. Acesso: 23 set. 2018.

DINÇER, I. Refrigeration Systems and Applications. 1st Ed. USA: John Wiley & Sons, Ltd, 2003.

DURODIER, J. P. Heat Transfer in the Chemical, Food and Pharmaceutical Industries. Elsevier Ltd, The Boulevard, Langford Lane Kidlington, Oxford, OX5 1GB UK, 1988.

EMBRAPA. Polpa de Fruta Congelada. 1ª Ed., Brasília, 2005. Disponível em: <https://goo.gl/j8EpJd>. Acesso: 13 abr. 2018.

FERZOLA, J. F. Análise Global de um Sistema de Refrigeração Industrial. Trabalho de conclusão do curso – Departamento de Engenharia Mecânica, Universidade Federal do Rio Grande do Sul, Porto Alegre, 2010.

GAS SERVEI SA, The Refrigerante Specialists. 2018. Disponível em: <goo.gl/JthV6T>. Acesso: 29 ago. 2018.

HEIDEMANN, T. V. Diagnóstico E Treinamento Em Sistema De Refrigeração Industrial De Cooperativa De Polpa De Fruta Congelada. Trabalho de Conclusão de Curso – Universidade Tecnológica Federal Do Paraná. Campo Mourão, 2015. Disponível em: <goo.gl/2oxstn>. Acesso: 17 mar. 2018.

INCROPERA F. P.; DEWITT, D. P. Fundamentos de Transferência de Calor e Massa. 6 ed. Rio de Janeiro: LTC, 2008.

JIAYOU, Q. Characterization Of Silica Gel-water Vapor Adsorption And Its Measuring Facility. Degree of Master Of Engineering, National University of Singapore, Singapore, 2003.

ROSSI, S. J. Psicrometria. FUNAPE, 1987.

SALVADOR, F. Projeto de um Sistema de Refrigeração Industrial com ‘Set-point’ Variável. Dissertação (Mestrado) – Escola Politécnica da Universidade de São Paulo – Departamento de Engenharia Eletrônica). São Paulo, 1999.

SCHULZ, D. Aprendizagem significativa de termodinâmica no ensino médio através do estudo de máquinas térmicas como tema motivador. Programa de Mestrado Profissional da Universidade Federal do Rio Grande do Sul, Porto Alegre, 2009. Disponível em: <https://goo.gl/dhac32>. Acesso: 21 abr. 2018.

SEBASTIANY, E.; REGO, E.R. do; VITAL M.J.S. Avaliação do processo produtivo de polpas de frutas congeladas. Rev. Inst. Adolfo Lutz. São Paulo, 2010; 69(3):318-26. Disponível em: <goo.gl/9dtzCa>. Acesso: 15 abr. 2018.

SILVA, F. P. de. Análise da Eficácia de um Refrigerador Doméstico com Condensador Modificado: Revestimento com Meio Poroso Dissipativo. Dissertação (Mestradof) – Universidade Federal do Rio Grande do Norte. Centro de Tecnologia. Programa de Pós – Graduação em Engenharia Mecânica, Natal, 2014. Disponível em: <goo.gl/8stEo1>. Acesso: 29 abr. 2018.

SILVA, M. G. da. Aplicação de Amônia em Sistemas de Refrigeração Industrial. São Paulo: SENAI-SP editora, 2013.

STOECKER, W. F. & JABARDO, J. M. S. Refrigeração Industrial. 2ª ed., São Paulo: Edgar Blüncher Ltda., 2002.

YANG, R. T. Adsorbents: Fundamentals and Applications. John Wiley & Sons, Inc., New Jersey, 2003.

[1] Engenheira Química pela Universidade São Francisco.

[2] Engenheira Química pela Universidade São Francisco.

[3] Professor na Universidade São Francisco, Doutor em engenharia química pela Unicamp, Mestre em engenharia química pela Unicamp, Graduação em engenharia química pela Universidade Federal de Alagoas.

Enviado: Outubro, 2019.

Aprovado: Outubro, 2019.