ARTIGO ORIGINAL

BLISSARI, Luís Carlos [1], ANTONIETTI, Anderson José [2]

BLISSARI, Luís Carlos. ANTONIETTI, Anderson José. Análise estrutural por elementos finitos da carcaça da caixa de câmbio de uma motoniveladora. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 05, Ed. 04, Vol. 03, pp. 136-156. Abril de 2020. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-mecanica/cambio-de-uma-motoniveladora

RESUMO

A caixa de câmbio da motoniveladora é um componente de grande importância para o funcionamento e durabilidade do equipamento. Além de abrigar todo o conjunto de engrenagens responsáveis pela transmissão de potência, a mesma é também um elemento estrutural do corpo principal da máquina. Neste contexto, a análise estrutural da caixa de câmbio se tornou essencial, quando detectada a fratura da peça após determinado período de trabalho. Para a obtenção das condições de contorno do problema adotou-se uma metodologia analítica, através da qual seria possível descrever os esforços sofridos pela peça em questão durante a operação da motoniveladora. Com base em normas técnicas, foi possível calcular a força máxima de operação desenvolvida pelo equipamento e, através de simulações estruturais por elementos finitos, determinar suas resultantes sobre o corpo da máquina e os esforços sofridos pela caixa de câmbio. A partir desse ponto, a análise é restrita ao estado de tensões da caixa de câmbio, buscando definir o seu estado de tensões após a aplicação dos esforços aos quais é submetida. Por fim, observa-se que a peça em estudo é submetida a cargas que elevam os valores de tensão até o limite de resistência do material, o que confere a alguns pontos um coeficiente de segurança menor do que a unidade. A comprovação e validação da metodologia utilizada e das simulações realizadas foram possíveis através de comparações estabelecidas entre uma peça que fraturou durante a operação e os resultados obtidos nas simulações. A fratura, considerada inicialmente, não apresentou relação com os esforços determinados, porém foi comprovado que os danos observados nos furos de fixação da mesma ao motor estão diretamente ligados às regiões de tensão máxima da peça.

Palavras-chave: Análise estrutural, elementos finitos, caixa de câmbio, motoniveladora.

1. INTRODUÇÃO

A análise por elementos finitos (FEA – Finite Elements Analisys) vem se difundindo cada vez mais, principalmente pela boa aproximação nas respostas e por possibilitar análises complexas sem demandar muito tempo e gastos com testes práticos. Grandes empresas como Whirpool, Weg, Transpetro, Vale, Brasken, entre várias outras que se preocupam com o desenvolvimento e a qualidade de seus produtos e serviços, fazem uso em grande escala dos recursos de simulação computacional. No caso da Braspetro, pode-se destacar a atuação na análise emergencial da falha do sistema de propulsão no navio tanque Livramento, através do desenvolvimento de metodologia de cálculo pelas equipes técnicas da Transpetro (experiência de engenharia naval) e ESSS (modelagem numérica). A sinergia permitiu a rápida tomada de decisão, garantindo a operação no retorno da embarcação ao Brasil. Além da aplicação em análises de falhas, as simulações computacionais vêm sendo largamente utilizadas nos processos de validação de projetos seguindo os modelos normativos e dispensando a construção de protótipos para validação. Os modelos de análise via Método dos Elementos Finitos (FEM – Finite Element Method) vêm se tornando parte importante da avaliação segundo as regras do código ASME VIII, que trata de projetos de caldeiras e vasos de pressão. Sua utilização está relacionada a dois fatores preponderantes em qualquer processo de desenvolvimento: agilidade de projeto e redução de custos (VETTURAZZI, 2016).

Partindo para análise estrutural, podemos citar cases de sucesso em várias áreas produtivas. Em um destes, Cesa e Oliveira (2010) fizeram uso do método de elementos finitos para simular o comportamento de uma estrutura de proteção contra capotagem de tratores agrícolas, obtendo resultados que foram comprovados com testes práticos. Já Belisle (2009), em sua tese, fez simulações através do método de elementos finitos nas juntas aparafusadas de uma roda de trem de pouso de aviões e, simultaneamente realizou os mesmos testes através de experimentos práticos reais, com o intuito de comparar os resultados das simulações com aqueles obtidos nos experimentos práticos. Em simulações bem elaboradas obteve diferenças pequenas na casa de 5%, se comparadas com os experimentos práticos. Além destes, Cesário et al. (2012) fizeram uso do FEM, combinado com a coleta de dados práticos e análise espectral para definir a vida em fadiga de um implemento rodoviário, e os dados obtidos através da instrumentação de um implemento rodoviário foram introduzidos como condições de contorno nas simulações, através das quais foi possível descrever os pontos mais suscetíveis a uma falha e também estimar a vida em fadiga do equipamento.

1.1 MOTIVAÇÃO

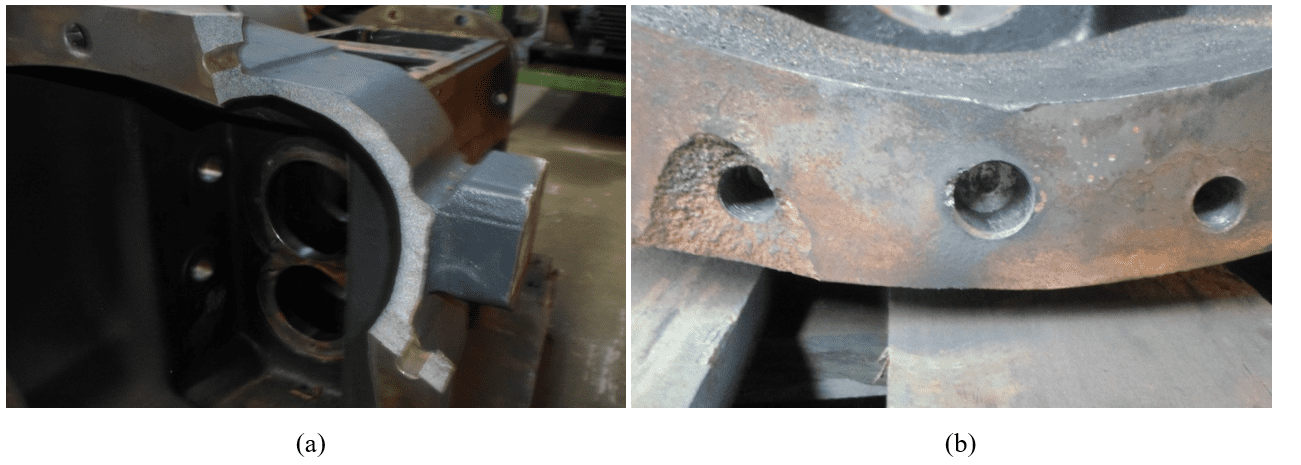

Em engenharia de desenvolvimento de produtos, na maioria das vezes, o estímulo para a realização de um estudo de caso surge das necessidades e dificuldades encontradas durante o processo de desenvolvimento de um novo produto. Neste caso, surgiu a necessidade do estudo de um componente específico de uma motoniveladora com potência de 85HP, derivada da estrutura de um trator agrícola, a qual seu projeto estava sendo concebido a caráter de protótipo para posterior aprovação. Durante uma inspeção realizada após certo período de testes, observou-se que um componente de grande relevância no funcionamento da máquina, a carcaça da caixa de câmbio, estava apresentando uma fratura de grandes proporções na parte superior (Figura 1a) e danos consideráveis nos seus furos de fixação ao motor da motoniveladora (Figura 1b).

Figura 1– Falhas observadas na caixa de câmbio da motoniveladora: (a) Fratura na parte superior da peça; (b) Danos nos furos de fixação.

A partir dessa inspeção e verificação das falhas, iniciou-se o levantamento de dados, e a definição de uma metodologia coerente para realização de um estudo de caso que buscasse descrever o comportamento da carcaça da caixa de câmbio durante a operação da motoniveladora, e então chegar aos possíveis motivos pelos quais a peça veio a fraturar. A necessidade de uma resposta para o problema da caixa de câmbio e a observação de estudos que utilizaram a metodologia de elementos finitos com sucesso impulsionaram a realização deste estudo de caso.

1.2 OBJETIVOS

Os principais objetivos, aqui definidos, estão compreendidos acerca da obtenção do estado de tensões da caixa de câmbio, buscando através disto levantar os principais motivos da fratura e como poderiam ser contornados.

2. FUNDAMENTAÇÃO TEÓRICA

Para um melhor entendimento sobre os assuntos que seriam abordados, e também para uma melhor formulação dos modelos físicos e matemáticos, buscou-se uma base teórica em referências já consolidadas. Este levantamento de dados técnicos e científicos partiu de uma visão geral para o entendimento do cenário e do objeto de estudo, estendendo-se a uma busca de teorias que descrevessem de forma clara e objetiva os fenômenos envolvidos no desenvolvimento do estudo.

2.1 A MÁQUINA MOTONIVELADORA

Segundo a norma ISO 6165, motoniveladora é toda a máquina autopropulsionada sobre rodas, com uma lâmina regulável e ajustável situada entre os eixos dianteiro e traseiro, que corta, movimenta e espalha materiais com a finalidade de seu nivelamento, podendo ser utilizado tanto na concepção e manutenção de rodovias, ou também em operações de terraplanagem na construção civil. Suas potências e modelos podem variar muito, de fabricante para fabricante, mas em sua maioria os modelos compreendem potências entre 80 HP e 280 HP.

Conforme a Associação Nacional do Transporte e Logística (NTC & Logística, 2016), e segundo dados do DNIT, o Brasil conta 1,7 milhões de quilômetros de estradas, porém apenas 13%, ou seja, 221.820 quilômetros são pavimentados. O restante das rodovias, em torno de 87%, não apresenta qualquer tipo de pavimentação. Esse fator permite prever uma grande utilização de motoniveladoras não só na constante manutenção das rodovias não pavimentadas, mas também no processo de pavimentação das mesmas.

2.1.1 OPERAÇÃO

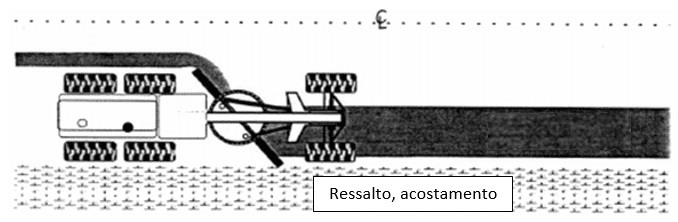

Durante a manutenção de rodovias sem pavimentação, ou mesmo na concepção de novas rodovias, as posições de trabalho são definidas de acordo com as necessidades e com o tipo de nivelamento. Jenkins e Jackson (1995) comentam que a posição da lâmina é muito importante para um bom nivelamento de estradas e terrenos e deve ser seguida de acordo com os manuais de fabricantes para que não haja comprometimento de outras partes do equipamento. Porém, o primeiro tópico a ser observado no trabalho em estradas é o sentido de rodagem da estrada onde será realizado o trabalho, e a motoniveladora deverá sempre operar na mão correta de rodagem da estrada. Quanto à posição da lâmina, a mesma pode variar até os limites máximos de regulagem, já definidos pela forma construtiva, e pelo curso dos atuadores de regulagem. A Figura 2 representa a posição mais recomendada e corriqueira de trabalho da motoniveladora na operação de nivelamento de estradas. Nota-se que a operação se dá no sentido de rodagem da estrada, aplicando sobre a lâmina uma inclinação que busca remover material das margens da estrada empurrando-o para dentro, onde será dado o próximo passe de nivelamento.

Figura 2– Posição correta de trabalho em estradas.

2.1.2 FORÇA DE OPERAÇÃO

Durante a operação, a motoniveladora deve realizar uma força de tração através do contato dos pneus com o solo. Essa força por sua vez, é responsável por empurrar a lâmina para a realização do nivelamento e, consequentemente deve ser maior do que a resistência imposta pelo solo que está sendo removido pela lâmina. A força de tração desenvolvida por veículos autopropulsionados pode ser estimada segundo a norma ASAE S296, levando em consideração alguns fatores como: o peso total do equipamento, a localização do centro de massa, o tipo de pneu utilizado e as constantes inerentes ao tipo de solo sob o qual está ocorrendo a rodagem dos pneus. A relação dos fatores inerentes às condições de solo é representada através de um coeficiente, denominado coeficiente de tração, que indica o quanto de peso do equipamento pode ser revertido em força de tração. Assim, este coeficiente pode ser considerado como uma medida da eficiência do sistema rodado-solo em relação ao acréscimo de pesos adicionais ao eixo de tração. Com base nisso, define-se a força de tração de acordo com a Equação (1), e com os valores de coeficiente de tração apresentados na Tabela 1:

no qual:

Ft = Força de tração em kgf;

Kt = Coeficiente de tração;

Wd = Carga dinâmica sobre o(s) rodado(s) de tração em kgf.

Tabela 1 – Valores de kt para diferentes condições operacionais

| Condição | Pneu | Esteira |

| Pista de concreto seca | 0,84 – 1,10 | – |

| Estrada de terra solo seco | 0,80 – 0,70 | 0,12 – 1,00 |

| Solo agrícola seco | 0,65 – 0,50 | 0,85 |

| Solo agrícola úmido | 0,60 – 0,45 | – |

| Limo úmido pastoso | 0,15 | 0,65 |

| Areia solta da praia | 0 | 0,55 |

Fonte. (HERNANZ, ORTIZ CAÑAVATE, 1989).

Para máquinas com tração em apenas um eixo, seja ele dianteiro ou traseiro, deve-se calcular a distribuição de peso sobre os rodados, e então definir a carga dinâmica sobre o rodado de tração. Para equipamentos com tração em todos os eixos, todo o peso do equipamento está distribuído sobre rodados de tração, não havendo necessidade de calcular a distribuição de peso (MONTEIRO; SILVA, 2009).

2.2 ANÁLISE POR ELEMENTOS FINITOS (FEA)

No desenvolvimento dos cálculos de uma estrutura, o sucesso da análise não está condicionado apenas ao domínio de métodos matemáticos complexos para a solução de problemas, mas à capacidade de compreender a natureza física do fenômeno envolvido na análise. A identificação das condições de contorno do problema a ser analisado permite criar hipóteses sobre o comportamento do sistema estrutural. Essas hipóteses constituirão a base para o bom desenvolvimento do projeto em curso (ALVES FILHO, 2013).

Atualmente, a FEA é uma ferramenta essencial para todos os ramos da engenharia. Um dos motivos por sua popularidade é o uso do FEM no desenvolvimento de programas computacionais, versáteis por natureza, que podem resolver muitos problemas práticos ou complexos sem demandar muito tempo (KIM, 2011; SANKAR, 2011). O FEM é um procedimento numérico que pode ser utilizado para obter soluções aproximadas para uma grande gama de problemas de engenharia envolvendo análise de tensão, transferência de calor, eletromagnetismo, e fluxo de fluidos (MOAVENI, 1999).

Para obter sucesso com simulações de uma estrutura em elementos finitos, a concepção do modelo matemático que a representa de forma discreta pode ser estabelecida a partir da aplicação de algumas leis importantes da mecânica estrutural. A estrutura em equilíbrio deve satisfazer três relações fundamentais: o equilíbrio de forças, a compatibilidade de deslocamentos, e as leis de comportamento do material. O corpo sólido contínuo é subdividido artificialmente em certo número finito de elementos conectados por nós, nos quais as forças externas são aplicadas, formando uma malha. Os elementos devem transmitir esforços, com comportamento semelhante a várias molas conectadas, promovendo deslocamentos e sofrendo certa resistência devido à rigidez. Nas estruturas reais, têm-se muitos componentes de deslocamentos e muitos componentes de rigidez, e a relação geral linear entre todas as forças externas e todos os deslocamentos nodais é mais bem expressa em notação matricial, representada na Equação (2).

no qual:

F = Matriz coluna com todas as cargas nodais;

K = Matriz rigidez da estrutura, coeficientes de rigidez da estrutura inteira que relacionam todas as forças e deslocamentos nodais;

U = Matriz coluna com todos os deslocamentos nodais.

Cada um dos elementos da malha discretizada é analisado em um diagrama de corpo livre. Os valores das componentes de força que justificam o equilíbrio, bem como os valores de rigidez e de deslocamentos nodais, são armazenados nas respectivas matrizes. O produto das matrizes contém o conjunto de equações algébricas e as incógnitas a serem definidas, e com base nesta matriz são desmembrados os deslocamentos da estrutura e as forças envolvidas. A partir daí, com equações diferenciais específicas, pode-se direcionar o estudo para que se definam os fenômenos que são de interesse. No caso de análises estruturais: tensões, vida em fadiga, coeficientes de segurança e comportamento estrutural (ALVES FILHO, 2013).

3. METODOLOGIA

Para a execução das análises, buscou-se seguir uma metodologia analítica que reproduzisse as condições de operação da motoniveladora da forma mais fiel possível. A análise foi dividida em etapas, com o intuito de utilizar de forma acurada os recursos do software Ansys, dentro dos limites computacionais disponíveis. Cada etapa foi definida a partir da observação das condições reais de operação do equipamento, tendo a cautela de reproduzir computacionalmente, de forma precisa, cada cenário.

3.1 MATERIAL DA PEÇA E MODELO FÍSICO

A estrutura da caixa de câmbio em análise é formada por ferro fundido cinzento, cujas propriedades do material foram obtidas através de ensaios mecânicos realizados em corpos de prova retirados da própria peça nos laboratórios do Iparque (Parque Científico e Tecnológico) da UNESC – Universidade do Extremo Sul Catarinense. As características encontradas para o ferro fundido cinzento, que compõe a estrutura em análise e que foram utilizadas na análise computacional, são apresentadas a seguir:

- Limite de resistência a tração – 184 Mpa;

- Módulo elástico – 85 GPa;

- Dureza superficial – 176 HB;

- Composição química – 3,49% C; 2,13% Si; 0,61% Mn; 0,09% S; 0,049% P.

Para a análise numérica computacional foram utilizados apenas os componentes de interesse da motoniveladora e que eram necessários para a obtenção de resultados confiáveis, respeitando fielmente as suas medidas. Os outros componentes foram removidos do modelo físico utilizado, porém sua massa foi considerada nas simulações. Assim, consegue-se diminuir o tempo de processamento das simulações e também empregar de forma mais detalhada os recursos computacionais disponíveis. O modelo físico utilizado e o modelo real são, respectivamente, apresentados na Figura 3.

Figura 3 – (a) Representação do modelo físico utilizado e (b) do modelo real.

3.2 FORÇAS DE OPERAÇÃO

Para a determinação dos carregamentos provenientes da operação, considerou-se um cenário simples e de comum ocorrência durante a operação de nivelamento. No cenário considerado, a motoniveladora encontra-se com a lâmina junto ao piso na posição de trabalho semelhante à Figura 2. Em uma condição de solo muito compactado ou com pedras, os rodados convertem o máximo possível de peso da máquina em força de tração, e toda essa força é então aplicada na lâmina. Nessas condições, a determinação da força máxima de tração foi definida seguindo a norma ASAE S296 e a Equação (1), considerando um coeficiente de tração para estrada de terra com solo seco de 0,75 (presente na Tabela 1). Os valores de peso, distância total entre eixos e a distribuição de peso que foram utilizados para definir a força de tração, são apresentados a seguir juntamente com a força de tração já calculada:

- Peso total em kg – 5650 kg;

- Distância total entre eixos – 5,76 m;

- Distribuição de peso – 45% eixo dianteiro, 55% eixo traseiro;

- Força de tração – 44290 N.

3.3 DETERMINAÇÃO DAS REAÇÕES SOBRE A ESTRUTURA

Para a definição das reações sobre a estrutura principal da máquina, fez-se uma observação da máquina em operação. Pode-se perceber que, durante a operação, os únicos esforços que são aplicados na estrutura são provenientes da lâmina. A lâmina conecta-se com a estrutura apenas através de cinco atuadores hidráulicos. Quando a força de tração gerada pelos pneus é aplicada na lâmina, ela se decompõe de acordo com a posição da lâmina e as resultantes são transmitidas para a estrutura através dos cinco atuadores hidráulicos. Buscou-se, então, reproduzir esta condição.

A posição da lâmina para a aplicação da força foi definida com base no manual de operação das motoniveladoras Caterpillar, ou seja, com inclinação de 45° em relação aos eixos de tração e com a força máxima aplicada sobre o lado direito da lâmina (Condição de operação semelhante à representada na Figura 2). Esta posição é a mais recomendada e utilizada, pois, durante a realização de trabalhos em estradas, a motoniveladora deve executar o trabalho no mesmo sentido de rodagem dos carros, o que configura as características da posição escolhida.

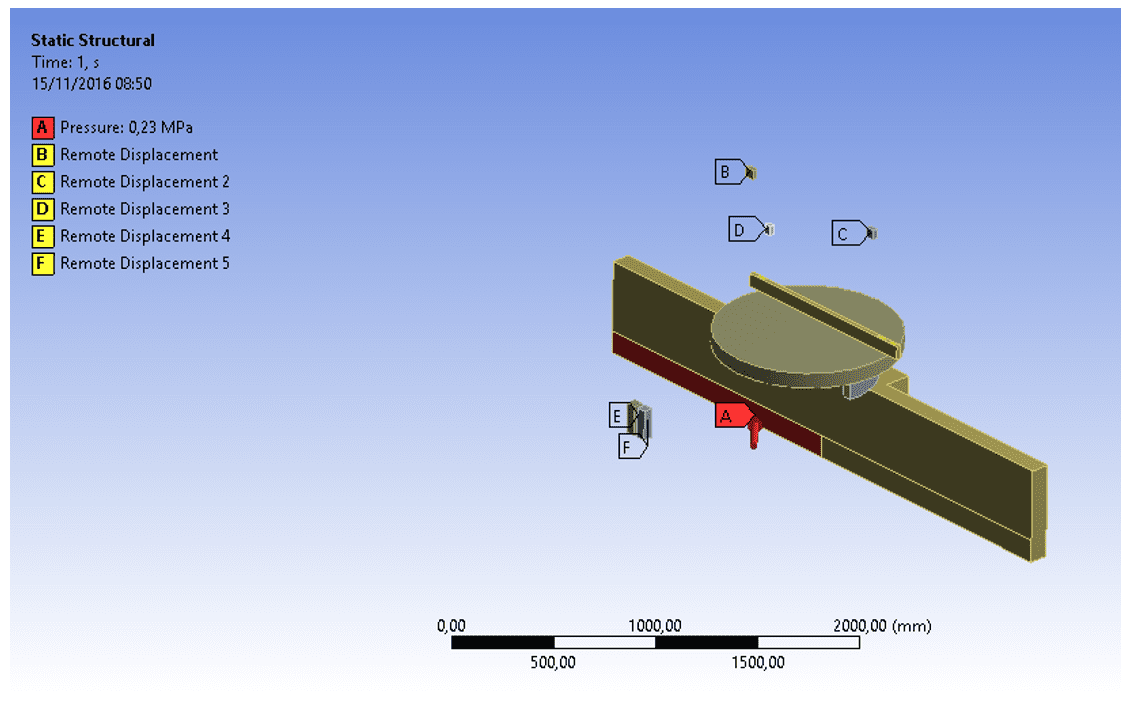

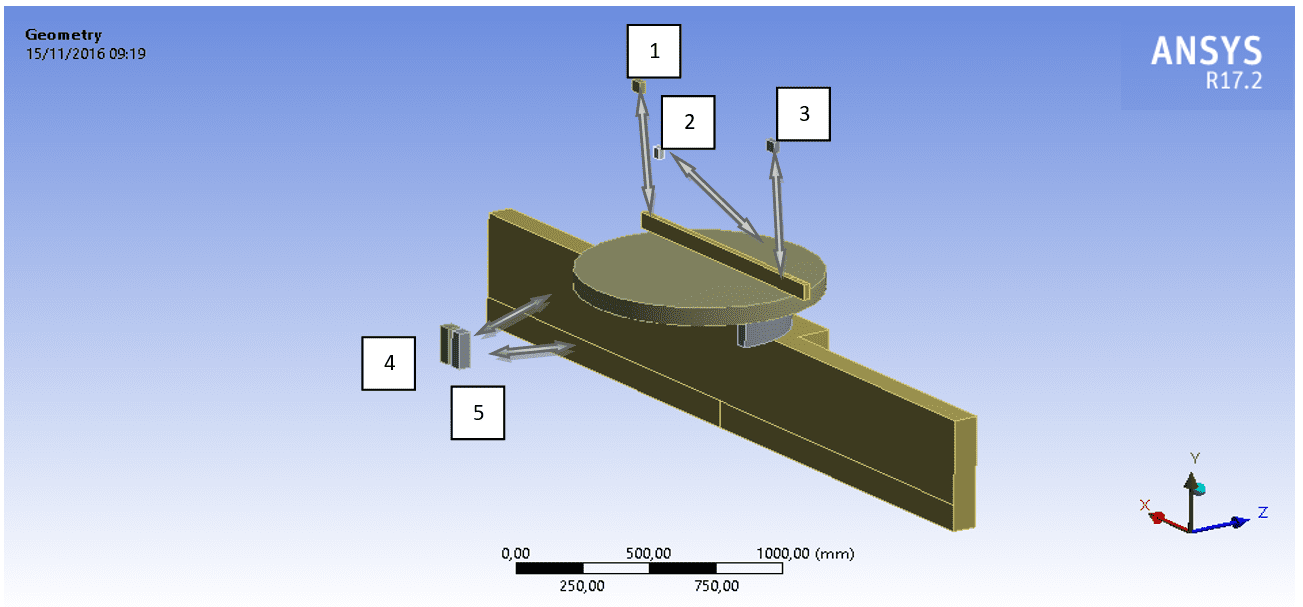

As conexões dos atuadores hidráulicos com a estrutura não são rígidas e seus graus de liberdade são projetados de forma que os atuadores transmitam apenas esforços axiais através do seu corpo. Para uma melhor precisão nos resultados, estes graus de liberdade foram respeitados para todos os atuadores, utilizando o recurso remote displacement do software Ansys.

Aplica-se então a força de tração calculada sobre a lâmina na forma de pressão, para obter as reações em cada um dos cilindros. Na geometria utilizada para essa simulação não são modelados os atuadores hidráulicos, apenas os pontos de referência que representam as posições onde os atuadores são conectados à estrutura. O software possibilita então a criação de uma conexão entre os pontos de referência de posição e a estrutura da lâmina. Os graus de liberdade são definidos para cada uma das conexões de acordo com os graus de liberdade dos atuadores.

Após o processamento, é possível obter a força de reação que é transmitida à estrutura através de cada uma das conexões. A Figura 4 representa a geometria utilizada para a determinação dos esforços sobre a estrutura, na qual os pontos B, C, D, E, e F representam, respectivamente, as posições onde os atuadores se conectam com a estrutura.

Figura 4 – Geometria simplificada com pontos de referência do posicionamento dos atuadores.

As forças obtidas para cada um dos atuadores hidráulicos são aplicadas posteriormente na estrutura principal da motoniveladora para definir os esforços que estão diretamente sendo aplicados sobre a caixa de câmbio.

3.4 DETERMINAÇÃO DOS ESFORÇOS SOBRE A CAIXA DE CÂMBIO

Para a determinação dos esforços sobre a caixa de câmbio, utilizou-se uma metodologia semelhante à que foi utilizada para a determinação dos esforços sobre a estrutura. A estrutura principal conecta-se diretamente ao motor e à caixa de câmbio, com o motor sendo um bloco rígido impossibilitado de sofrer deformações significativas, e que apenas transmitisse os esforços da estrutura para a caixa de câmbio.

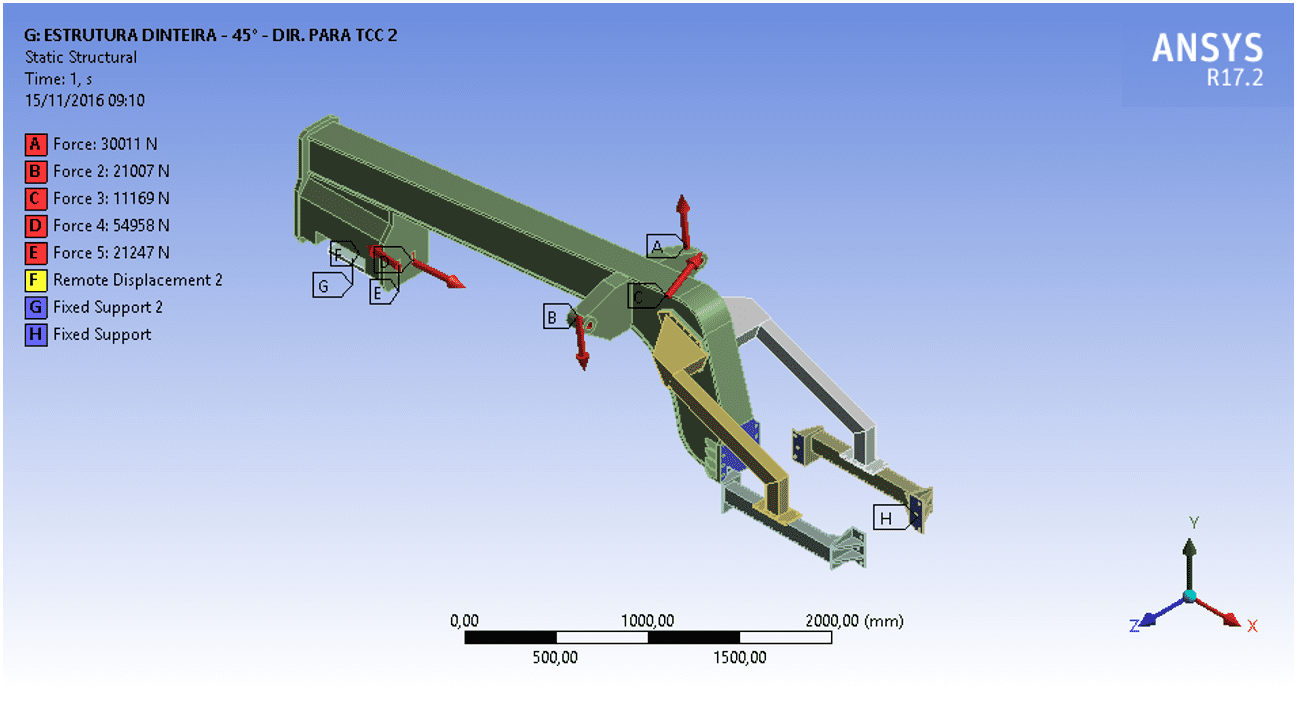

Modela-se então a estrutura no Ansys respeitando todas as suas dimensões reais. As forças que já haviam sido obtidas na seção 3.3 foram aplicadas nos olhais de fixação dos atuadores da estrutura e, como são valores de reação, ao aplicá-los na estrutura inverteram-se os sentidos, representando assim a ação real das forças sobre a estrutura.

Os graus de liberdade rotacional e translacional permitidos pelo eixo dianteiro foram reproduzidos de forma fiel utilizando recurso de fixação remote displacement do software Ansys. As faces da estrutura que são conectadas à caixa de câmbio e ao motor são consideradas fixas, reproduzindo também as situações reais de operação. Com a aplicação das forças provenientes dos atuadores sobre a estrutura, é possível obter os esforços que estão sendo transmitidos através das faces que estão diretamente conectadas ao motor e à caixa de câmbio. A Figura 5 representa a geometria da estrutura principal utilizada na simulação, com a aplicação dos esforços transmitidos através de cada um dos atuadores.

Figura 5 – Estrutura principal simplificada com aplicação das forças dos atuadores.

Com as condições aplicadas nesta simulação, se torna possível obter os esforços que são diretamente aplicados sobre a caixa de câmbio na forma de momento e força resultante, ambos em vetores com componentes nos eixos x, y e z.

3.5 APLICAÇÃO DOS ESFORÇOS SOBRE A CAIXA DE CÂMBIO

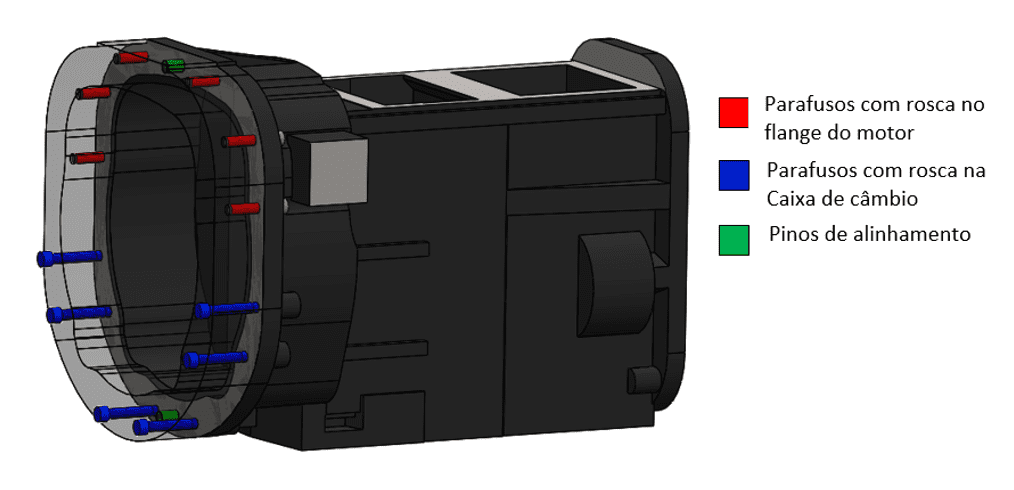

Com os esforços sofridos pela caixa de câmbio já definidos na seção 3.4, modelou-se a caixa de câmbio nas dimensões reais de trabalho. Procurando reproduzir de forma fiel a condição real de operação, modelou-se também o flange do motor, que foi unido à caixa de câmbio através de parafusos (M12 x 1,25, classe de resistência 12.9). Essa união faz com que os esforços sejam transmitidos para a peça através das condições de atrito definidas entre a interface flange/caixa. A Figura 6 representa a montagem da caixa de câmbio unida ao flange através de parafusos. Com a alteração da transparência do flange, pode-se observar quais parafusos possuem rosca na caixa e quais têm a rosca no flange do motor.

Figura 6 – Montagem da caixa de câmbio com o flange do motor, realçando os conectores.

As condições de contato, tanto entre os parafusos e a caixa de câmbio quanto dos parafusos com o flange, também foram reproduzidas. Para as áreas de rosca, são seis parafusos fixados com rosca na caixa de câmbio e os outros seis fixados com rosca no flange do motor. Para o tratamento das roscas neste caso, foi utilizado o recurso de contatos bolt thread do software Ansys, que simplifica a geometria em estudo ao considerar uma região de rosca nas áreas selecionadas sem a necessidade de modelar os filetes. Esse procedimentos diminui consideravelmente o tempo de processamento, além de facilitar a geração da malha de elementos finitos. Nas demais áreas de contato, ou seja, entre as partes sem rosca dos parafusos com os furos, na cabeça dos parafusos e na interface entre o flange e a caixa de câmbio, foi utilizado o recurso de contato frictional, com coeficiente de atrito 0,15. Além das condições de contatos mencionadas, a face posterior da caixa de câmbio que se conecta ao diferencial foi considerada fixa, utilizando o recurso fixed suport, reproduzindo a condição de união entre esses componentes.

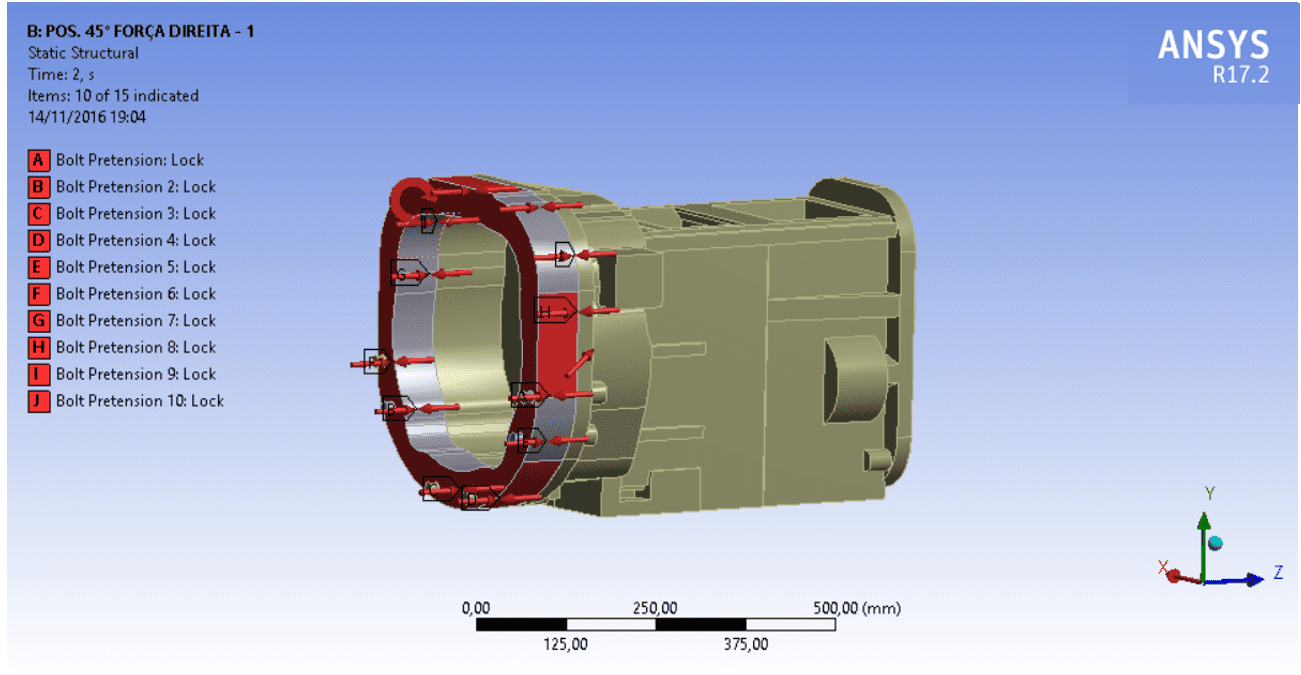

Ao levar em consideração a união aparafusada, configura-se a simulação para ser executada em duas etapas: na primeira é aplicada apenas a força de aperto axial dos parafusos, proveniente do torque de montagem, enquanto que na segunda é mantida a força de aperto dos parafusos e são aplicados os esforços sobre o flange do motor. O valor da força axial de aperto aplicado foi definido de acordo com norma NBR 8855, para parafusos M12 classe de resistência 12.9. Neste caso foi aplicada uma força axial de aperto de 65400 N, equivalente a 80% da carga de prova para a classe 12.9. Esse valor de força representa o aperto máximo admissível para parafusos desta dimensão e classe de resistência. A Figura 7 representa a caixa de câmbio montada com o flange de acoplamento do motor, já com a aplicação da força axial de aperto em todos os parafusos e também com a aplicação dos esforços obtidos na seção 3.4.

Figura 7 – Caixa de câmbio com aplicação das condições de contorno (contatos, fixações e esforços).

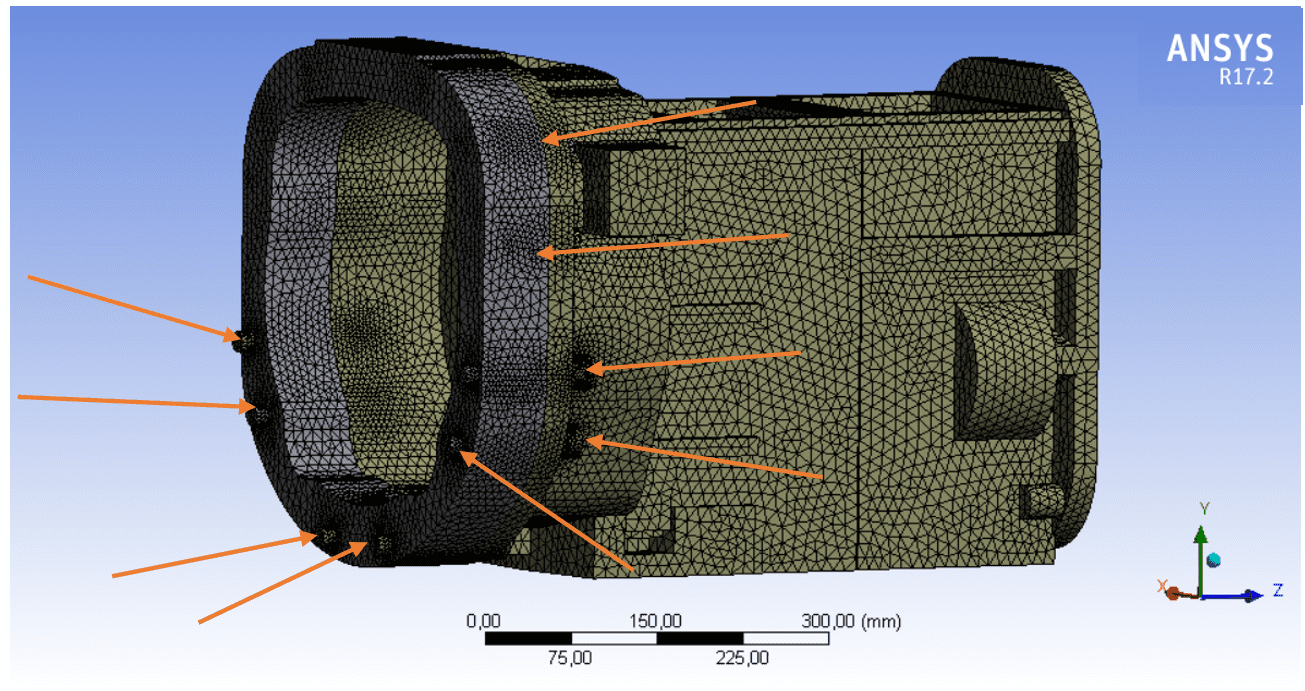

3.6 GERAÇÃO DA MALHA DE ELEMENTOS FINITOS

Com as condições de contorno da simulação já definidas, foi gerada a malha de elementos finitos. Foram utilizados elementos tetraédricos, com tamanhos variando de 0,5 até 15 mm, distribuídos de acordo com os detalhes da geometria e com as áreas de maior interesse no estudo. Elementos com os menores tamanhos foram utilizados nas regiões de contato furo/parafuso, e também no contato caixa de câmbio/flange do motor. Nas áreas próximas às uniões aparafusadas foi aplicada uma malha com base em curvatura e comportamentos de transição de tamanho de elementos suaves, com o intuito de obter melhores resultados. No restante do corpo da peça foram utilizados elementos com tamanhos maiores, que variam suavemente de acordo com a estrutura. Ao término desse processo, gerou-se uma malha com 853.307 nós e 574.691 elementos, valores considerados normais para uma FEA desta dimensão. A Figura 8 apresenta a malha de elementos finitos no modelo 3D, na qual se pode observar a redução do tamanho dos elementos nas áreas de contatos das peças e das regiões aparafusadas.

Figura 8 – Discretização do modelo 3D em malha de elementos finitos.

4. RESULTADOS

Todo o processo descrito anteriormente se fez necessário para a obtenção das condições de contorno finais do problema. As respostas de cada uma das etapas descritas na metodologia foram utilizadas como condições para a realização do passo seguinte, chegando até a análise do estado de tensões da caixa de câmbio, objeto principal deste estudo.

4.1 REAÇÕES SOBRE A ESTRUTURA

Com a aplicação da força de tração gerada nos pneus na lâmina, foi possível obter as respectivas reações axiais em cada um dos atuadores que são conectados a estrutura. A Tabela 2 apresenta o valor das reações para cada um dos atuadores, com suas respectivas direções e sentidos.

Tabela 2 – Valor da reação de cada um dos atuadores sobre a estrutura

| Atuador | “X” (N) | “Y” (N) | “Z” (N) |

| Atuador 1 | -861 | -29653 | 4541 |

| Atuador 2 | 246 | 20776 | -3097 |

| Atuador 3 | –10287 | -4142 | 1326 |

| Atuador 4 | -13452 | 9556 | -52422 |

| Atuador 5 | -4920 | 3463 | 20377 |

Fonte: Autor, 2016.

Para todos os atuadores foram obtidos componentes de força nas três direções, cujo maior valor para cada atuador foi destacado em negrito na Tabela 2. A força axial em três direções sobre os atuadores se deve à inclinação imposta aos mesmos para posicionar a lâmina em 45° à direita. Porém, para cada um dos atuadores tem-se uma direção onde o valor da força é consideravelmente maior do que nas demais direções. Pode-se justificar tal comportamento através da Figura 9, em que a coordenada com a maior componente de força é justamente a que mais se aproxima da direção axial do atuador, validando as condições de contorno utilizadas para representar os graus de liberdade permitidos nas fixações dos atuadores.

Figura 9 – Representação da direção axial dos atuadores.

4.3 DETERMINAÇÃO DOS ESFORÇOS SOBRE A CAIXA DE CÂMBIO

Aplicando as forças listadas na Tabela 2 à estrutura, foi possível obter os esforços de reação exercidos sobre a interface da caixa de câmbio com o flange do motor. Os valores das reações foram obtidos na forma de um momento com componentes nas direções x, y e z, e uma força resultante também com componentes em x, y e z, que são apresentados na Tabela 3. Essas forças correspondem aos esforços que são aplicados diretamente nas interfaces de fixação da caixa de câmbio com o motor, e do motor com a estrutura principal.

Tabela 3 – Valor das reações sobre a interface caixa de câmbio – motor.

| Reação | “X” | “Y” | “Z” |

| Momento | -32300 Nm | 5612 Nm | -15045 Nm |

| Força | -9442 N | -17989 N | -29274 N |

Fonte: Autor, 2016.

4.4 ESTADO DE TENSÕES DA CAIXA DE CÂMBIO

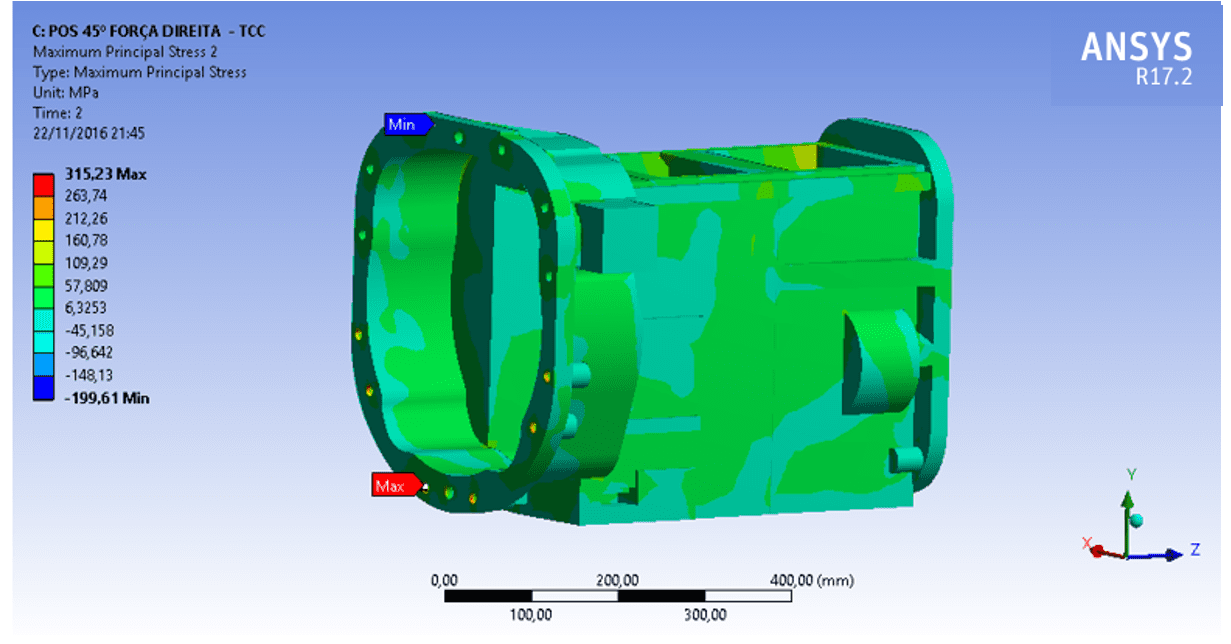

Da aplicação dos esforços descritos na seção 3.5 sobre a caixa de câmbio, chega-se ao estado de tensões da peça, considerando a condição de fixação com os parafusos devidamente apertados, como se pode ver na Figura 10.

Figura 10 – representação do estado geral de tensões da caixa de câmbio.

De acordo com a Figura 10, apenas alguns pontos nas proximidades dos furos apresentaram valores elevados de tensão, tanto de tração quanto de compressão. A partir desta análise é possível perceber que, devido aos esforços de tração atingidos, poderiam ocorrer fraturas localizadas na peça, pois a resistência do material da caixa de câmbio é de 184 MPa e o campo de tensões obtidos através da simulação apresenta locais cujos valores são da ordem de 315 MPa.

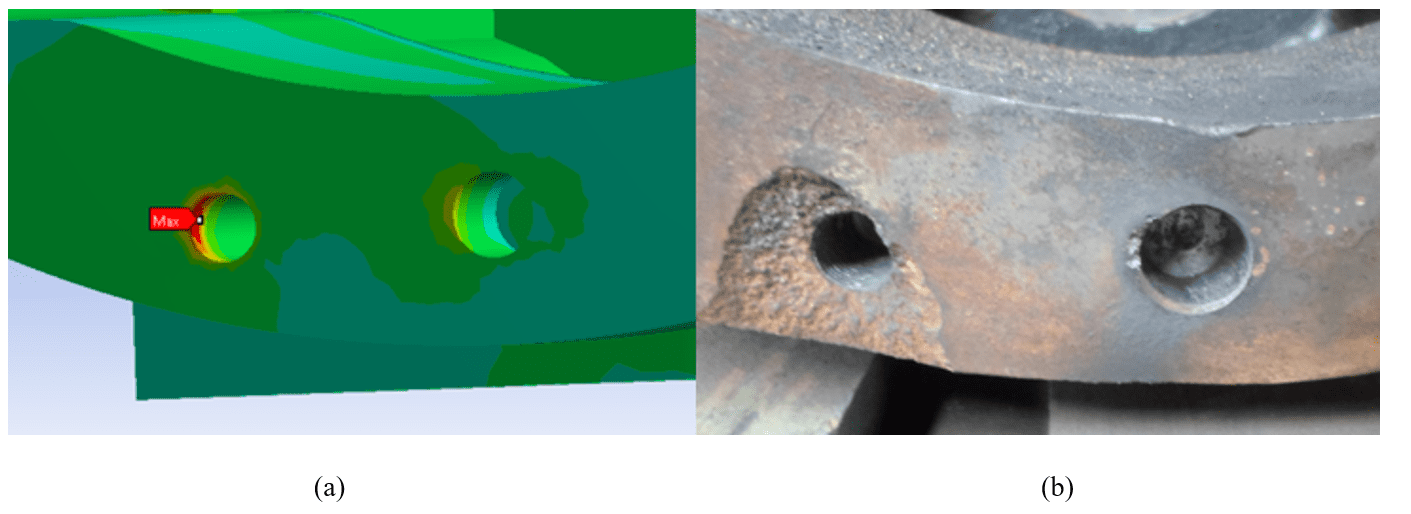

A Figura 11 apresenta a comparação entre o resultado obtido computacionalmente e o estado da caixa de câmbio que fraturou durante a operação.

Figura 11 – Comparação do ponto de maior tensão obtido na simulação(a) e da peça fraturada pela operação(b).

Na caixa de câmbio do protótipo, alguns furos de fixação dos parafusos apresentaram danos. Em relação aos dados obtidos computacionalmente, pode-se observar que os maiores esforços obtidos na simulação fazem referência aos furos mais danificados da peça original, com destaque para o furo à esquerda que sofreu uma fratura considerável em sua parede.

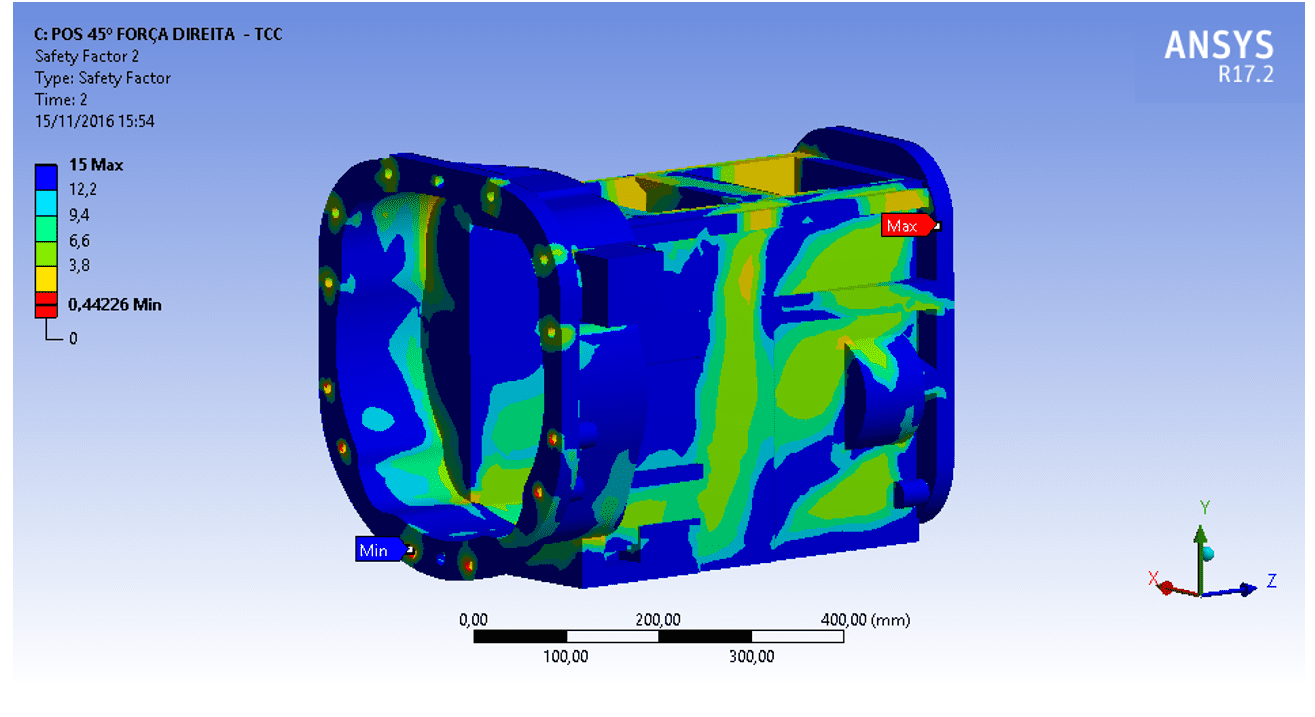

4.5 DISTRIBUIÇÃO DO FATOR DE SEGURANÇA

Com o estado de tensões da caixa de câmbio já definidos e com as propriedades do material também conhecidas, pode-se observar a distribuição do fator de segurança para a peça em questão. A Figura 12 apresenta o fator de segurança para a caixa de câmbio sob a aplicação dos esforços de operação.

Figura 12 – Distribuição do fator de segurança.

O fator de segurança apresentou-se menor que 1 apenas nas regiões de borda de alguns furos, resultando no seu menor valor no mesmo furo que apresentou a tensão máxima. O restante da peça apresenta valores aceitáveis de fator de segurança.

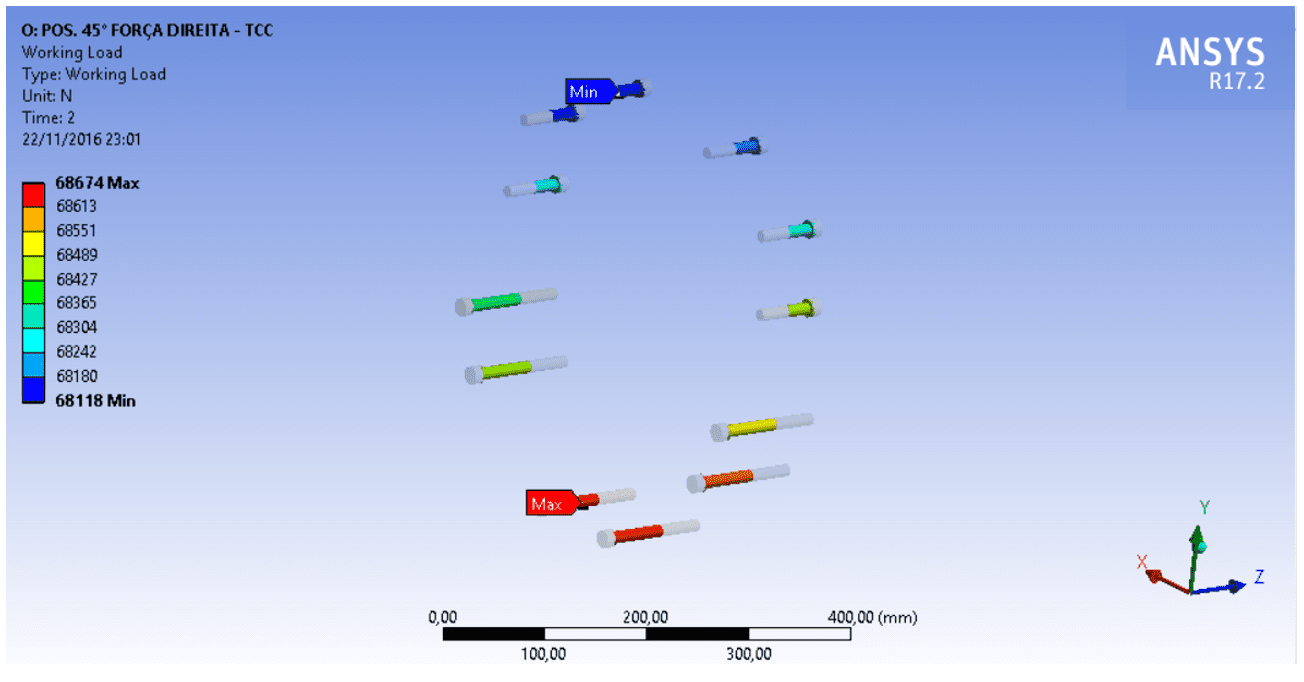

4.6 CONDIÇÃO DOS PARAFUSOS

Devido aos resultados obtidos, surgiu a necessidade de verificar se a conexão aparafusada foi dimensionada corretamente. Foram obtidas também as cargas dos parafusos durante a operação. A Figura 13 apresenta todos os doze parafusos com suas respectivas cargas de trabalho.

Figura 13 – Carga de trabalho sobre os parafusos.

Nota-se que as cargas de trabalho sobre os parafusos estão oscilando levemente entre a força axial de aperto de 65400 N, que foi aplicada no primeiro passo da simulação. Pode-se perceber também que em nenhum dos 12 parafusos a força de trabalho excedeu o limite de carga de prova estabelecido pela norma NBR8855 que é de 81400 N.

5. CONCLUSÕES

A motivação inicial do estudo foi a ocorrência de uma fratura na região superior da caixa de câmbio de uma motoniveladora. Porém, após o início dos estudos, detectou-se que os esforços aplicados à peça eram insuficientes para causar tal fratura. Isso é comprovado ao se comparar os dados de tensão máxima da peça com as avarias encontradas em torno da superfície dos furos de fixação dos parafusos. A fratura considerada inicialmente poderia ser associada a outros fatores, como falhas na montagem da peça, já que a máquina passou por algumas manutenções em campo ou então pelo fato da máquina estar operando já há algum tempo com as fraturas no entorno dos furos, sobrecarregando assim outras áreas da peça.

Levando-se em consideração os dados de resistência do material obtidos nos ensaios, e comparando-os aos resultados obtidos computacionalmente, pode-se concluir que, para o modelo geométrico atual da peça, o material não resiste aos esforços submetidos. Porém, mesmo ultrapassando os limites de resistência do material, os valores de tensão alcançados são considerados baixos, o que possibilitaria o uso da mesma geometria alterando-se apenas o material da mesma.

Como oportunidades de execução de trabalhos futuros, pode-se citar três linhas de pesquisa para a busca de melhorias no projeto da motoniveladora. São eles:

- Estudo de projeto para alteração de geometria ou de material, de modo a adequar a caixa de câmbio aos esforços que a mesma é submetida;

- Estudo de projeto da estrutural principal, tendo em vista que seus esforços já foram previamente definidos no decorrer deste estudo;

- Verificação do dimensionamento dos atuadores, fazendo uso também dos esforços já definidos neste estudo.

REFERÊNCIAS

ALVES FILHO, A. Elementos finitos a base da tecnologia CAE. 6. ed. São Paulo: Saraiva, 2013. 298 p.

AMERICAN SOCIETY OF AGRICULTURAL ENGINEERS. ASAE ANSI S296. General Terminology for Traction of Agricultural Tractors and Transport Devices and Vehicles. 2003.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. ABNT NBR 8855. Propriedades Mecânicas de Elementos de Fixação – Parafusos e Prisioneiros. Rio de Janeiro 1991.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. ABNT NBR ISSO 6165. Máquinas rodoviárias – Tipos básicos – Identificação e termos e definições. 2015.

BELISLE, K. J. Experimental and finite element analysis of a simplified aircraft whell bolted joint model. 132 p. TCC (Graduação) – Mechanical Engineering, The Ohio State University, Ohio, 2009.

CASAS, W. J. P.; CESÁRIO, A. A.; DIESEL, F. N.; LIMA, L. G. B. S.; MATTOS, C.; TEIXEIRA, G. M. Estimativa da vida em fadiga em um implemento rodoviário através da análise espectral combinada com elementos finitos. In: VII Congresso Nacional de Engenharia Mecânica – CONEM2012, 2012, São Luís.

CESA, T. R.; OLIVEIRA, B.F. Simulação computacional de uma estrutura de proteção contra capotamento para tratores agrícolas. 11 p. Monografia (Especialização) – Curso de Design de produto, Design, Universidade Federal do Rio Grande do Sul, Porto Alegre, 2010.

HERNANZ, J. L.; ORTIZ CAÑAVATE, J. Tecnica de la mecanizacion agraria. 3. ed. Madri: Mundi-Prensa 1989. 643p.

KIM, N.; SANKAR, B. V. Introdução à análise e ao projeto em elementos finitos. Rio de Janeiro: Ltc, 2011. 352 p.

MOAVENI, S. Finite element analysis theory and aplication with ANSYS. UpperSaddle River: Pretince Hall, 1999. 525 p.

MONTEIRO, L. A.; SILVA, P. R. A. Operação com tratores agrícolas. Botucatu: dos Autores, 2009. 77 p.

MOTOR Grader Operator’s Handbook. 5. ed. Bozeman: Departament Of Civil Engineering Montana State University, 1995. 121 p.

SANTOS, G. S. Brasil tem apenas 13% das estradas pavimentadas. Disponível em: https://noticias.terra.com.br/brasil/estradas/brasil-tem-apenas-13-das-estradas-pavimentadas,7474a9670cb9f1e0180774a18f84b1ca5dzs3j5k.html. Acesso em: 10/10/2016.

VETTURAZZE, R. ASME VIII: Utilização de métodos computacionais na verificação de normas técnicas. Disponível em: http://www.esss.com.br/blog/. Acesso em; 05/09/2016.

[1] Graduação Em Engenharia Mecânica.

[2] Mestrado Em Engenharia Mecânica. Graduação em Engenharia Mecânica.

Enviado: Agosto, 2018.

Aprovado: Abril, 2020.