ARTIGO ORIGINAL

MARTINS, Brener Augusto de Freitas [1]

MARTINS, Brener Augusto de Freitas. Análise comparativa e viabilidade de eletrodos de cobre eletrolítico e eletrodos de tungstênio no processo de usinagem por eletroerosão por penetração em aço AISI 4140. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 07, Ed. 12, Vol. 05, pp. 35-70. Dezembro de 2022. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-mecanica/processo-de-usinagem

RESUMO

A usinagem é composta por processos convencionais e não convencionais. A eletroerosão, também conhecida como EDM (Electrical Discharge Machining), é um processo de usinagem não convencional, sendo assim, a definimos como um processo efetuado por descargas elétricas em peças de alta dureza e geometrias complexas sem contato direto da ferramenta com a peça usinada envolvida com um fluido dielétrico. Este estudo tem como objetivo avaliar a eficiência da aplicação de cobre eletrolítico e tungstênio como eletrodo ferramenta para eficiência e viabilidade no processo de eletroerosão do aço AISI 4140. Para análise deste estudo, foi coletada a diferença de massa do eletrodo peça e ferramenta, as taxas de desgastes dos eletrodos ferramenta, taxas de remoção de matéria do eletrodo peça, verificado condições de condutividade do fluido dielétrico, rugosidade do eletrodo peça e análise metalográfica do aço AISI 4140 após usinagem. Foi concluído que os eletrodos ferramenta mostraram características específicas, portanto, a menor rugosidade de superfície nitretada foi do cobre eletrolítico. A taxa de desgaste do eletrodo ferramenta foi maior com o cobre eletrolítico em todas as séries, assim como a taxa de remoção de material da peça apresentou menor remoção quando aplicado com tungstênio em todas as séries. Na análise metalográfica, a área nitretada com tungstênio apresentou-se constante e uniforme, o fluido dielétrico a base de ureia e água deionizada apresentou boa qualidade no processo, mas a sua contaminação durante as séries afetou diretamente a taxa de desgaste dos eletrodos ferramenta e a taxa de remoção de material do eletrodo peça.

Palavras-chave: Aço AISI 4140, EDM (Electrical Discharge Machining), Cobre eletrolítico, Tungstênio.

1. INTRODUÇÃO

A humanidade, há anos, sofre grandes transformações, assim como os avanços tecnológicos na produção e transformações de materiais por diversos aspectos na indústria. Segundo Machado et al. (2011), a produção de materiais mais duráveis e com maior dificuldade de usinagem se deu no século XX, ao mesmo tempo em que o avanço tecnológico foi grande, promovendo a evolução no seguimento. Já em 1940, os processos não convencionais começaram a aparecer e ganhar mercado pela facilidade na usinagem de peças com materiais com uma maior dureza e geometria complexa, além de promover ótimo acabamento.

A usinagem é dividida em dois grupos, a usinagem convencional é uma delas, na qual, no processo executante, a remoção do material é diretamente cisalhada pela ação da ferramenta de corte. O processo não convencional possui outros meios de aplicação de energia para a remoção do material, sendo um destes o feixe de elétrons definido pelas descargas elétricas do processo por eletro erosão (EDM) (SILVA, 2007).

Em 1973, o processo de corte por fio acionado por comando numérico surgiu na usinagem por eletroerosão (MEDEIROS, 1981). Além disso, novos métodos e otimização do processo vêm crescendo de forma grandiosa.

Pode-se dizer que a usinagem por eletroerosão, tecnicamente chamada de EDM (Electrical Discharge Machining), é um processo definido por descargas elétricas em peças com geometrias complexas e alta dureza sem o contato direto da ferramenta com a peça submersa em fluido dielétrico (SILVA, 2007).

O fluido dielétrico é um importante componente que faz parte do processo de eletroerosão. Suas características o tornam um item primordial para eficácia e qualidade final. Segundo Silva (2007), o querosene foi utilizado como fluido dielétrico por muito tempo, entretanto, com o passar dos anos e aperfeiçoamento nas pesquisas, o mesmo foi substituído por óleo mineral sintético, devido aos grandes riscos que trazia o querosene, e, nos dias de hoje, há estudos relacionados à utilização de um fluido biodegradável de óleo vegetal.

Para o processo de eletroerosão, o eletrodo de cobre eletrolítico é bastante usado. Segundo Silva (2007), a sua utilização se dá principalmente pela boa condutividade térmica e elétrica, características que o tornam importante para se ter bom desempenho.

O eletrodo de tungstênio também faz parte deste estudo, contudo, com características que não se assemelham às do cobre eletrolítico, mas com características que o levam a ser um interessante material a ser estudado para usinagem por eletroerosão do aço AISI 4140, avaliado neste estudo.

O aço AISI 4140 torna-se um ótimo objeto de estudo devido a sua vasta aplicação na indústria, com têmpera média, com boa resistência mecânica média e resistência à fratura.

2. REVISÃO BIBLIOGRÁFICA

2.1 USINAGEM POR ELETROEROSÃO

A usinagem por eletroerosão, também conhecida como EDM (Electrical Discharge Machining), é um processo de usinagem que, através de descargas elétricas, faz a remoção de material na superfície da peça condutora. Abaixo, na figura 1, temos um exemplo da usinagem por eletroerosão.

Figura 1 – Processo de eletroerosão

Segundo Nicesio (2017), o processo de resfriamento do material é obtido pelas paredes frias da cratera e pelo fluido dielétrico utilizado. Para Nicesio (2017), as principais vantagens e desvantagens no processo de usinagem por eletroerosão são:

Vantagens:

- Econômico para usinagem de materiais com elevada dureza;

- Mantém ótima precisão e é recomendado para matrizes e ferramentas;

- Usinagem de peças com geometria complexas sem grandes dificuldades;

- Peças com seções detalhadas e frágeis podem ser feitas na eletroerosão, pois, neste processo, não há pressão direta da ferramenta na peça.

Desvantagens:

- Materiais que possuem condução elétrica não podem ser usinados por eletroerosão;

- Se comparado à usinagem convencional, a taxa de remoção de material em usinagem por eletroerosão é baixa.

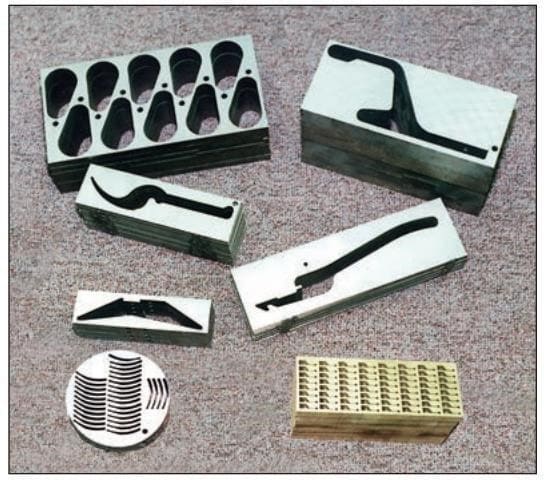

Na figura 2 abaixo, temos exemplos de peças usinadas com eletroerosão.

Figura 2 – Peças usinadas na eletroerosão

2.2 FLUIDO DIELÉTRICO

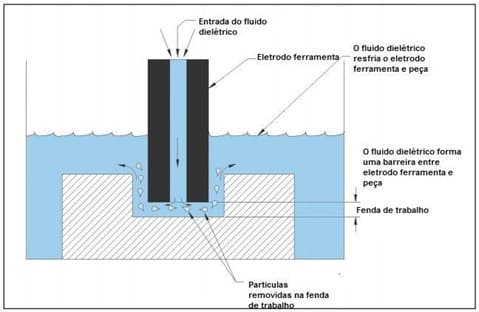

O fluido dielétrico tem, dentre as suas características, a capacidade de efetuar o equilíbrio e resfriamento dos materiais envolvidos no processo, tem características que ajudem a controlar a abertura da descarga elétrica promovida pela máquina de eletroerosão e transmitida do eletrodo ferramenta diretamente ao corpo da peça a ser usinada.

Segundo Silva (2007), o fluido dielétrico, no início do processo, está livre de partículas erodidas, portanto, a condição de se manter não condutor é alto, e será mais lenta a ignição, mas, ao longo do processo, as partículas removidas do material se tornam prejudiciais, ocasionando descargas involuntárias e formando arcos com danos permanentes nos eletrodos peça e ferramenta.

O fluido dielétrico inicia o processo de usinagem limpo, sem contaminação por qualquer outra partícula removida das superfícies usinadas e sem vestígios de carbonatos emitidos da queima do líquido dielétrico (SILVA, 2007).

De acordo com Silva (2007), o fluido dielétrico promove um controle de remoção de material, reduzindo a distância entre o eletrodo peça e ferramenta. O efeito da faísca ocorre várias vezes, até dar forma à peça. Sendo assim, as partículas erodidas no processo são removidas do material e se misturam no fluido dielétrico, por isso a importância de se manter um sistema de filtragem, para evitar que estas partículas circulem. Um sistema de filtragem é importante no processo para evitar curto-circuito na região da fenda de trabalho entre eletrodo peça e ferramenta com funcionamento inadequado do processo.

Segundo Nicesio (2017), a alta condutividade do fluido dielétrico dificulta a abertura do arco elétrico, alterando a qualidade do processo. Na figura 3 abaixo, podemos observar as funções e o trabalho do fluido dielétrico.

Figura 3 – Funções do fluido dielétrico

Segundo Nicesio (2017), o fluido dielétrico deve conter as seguintes propriedades:

- Concentrar a faísca em canal curto, conduzindo o aumento da energia e da taxa de remoção do material;

- Viscosidade com características suficientes para remover resíduos e pequenas partículas de usinagem para fora da região de trabalho;

- Sem odor;

- Agir como refrigerante da peça;

Há diversas pesquisas sobre as modificações superficiais ocorridas em metais utilizando nitrogênio, solução líquida de ureia no fluido dielétrico em processos de usinagem por eletroerosão (NICESIO, 2017).

2.3 ELETRODOS FERRAMENTA PARA O PROCESSO DE ELETROEROSÃO

Propriedades mecânicas do eletrodo ferramenta influenciam pouco no processo de eletroerosão, mas as características termo físicas, como condutividade térmica e elétrica, expansão térmica e temperaturas de fusão e ebulição, influenciam, principalmente, em aspectos como a taxa de remoção de material, o desgaste do eletrodo e a integridade da superfície da peça (SILVA, 2007).

Segundo Medeiros (1981), do ponto de vista econômico e tecnológico, é importante para a seleção do material e do processo de fabricação. Em certas aplicações, o custo do eletrodo pode até mesmo representar mais da metade do custo total da peça usinada por eletroerosão.

De acordo com Medeiros (1981), todos os materiais condutores de eletricidade podem ser usados para fabricação de eletrodos para a eletroerosão, mas os materiais que possuem maior ponto de fusão e sublimação e menores resistividades elétricas representam serem as melhores ferramentas.

Para a confecção dos eletrodos, os materiais mais utilizados são: cobre eletrolítico, grafite, cobre ao telúrio, ao cromo, chumbo ou ao tungstênio, tungstênio à prata, liga de alumínio, latão, tungstênio molibdênio e aço (MEDEIROS, 1981).

Segundo Silva (2007), o cobre é muito funcional para utilização de eletrodo ferramenta e amplamente utilizado para acabamento mais detalhado da superfície da peça, podendo ser usinado por todos os processos convencionais de usinagem, como furação, torneamento, fresamento, retificação etc. As principais características do cobre eletrolítico são:

- Massa específica: 8,9 kg/dm³ (a 20°C);

- Ponto de fusão: 1083 °C;

- Resistividade elétrica: 0,017 µΩm (a 20 °C) (MEDEIROS, 1981).

O cobre eletrolítico possui boa condutividade elétrica e térmica, que são características importantes no desempenho do eletrodo ferramenta neste processo (SILVA, 2007).

O tungstênio é indicado para usinagem através do processo de eletroerosão para confecção de micro orifícios devido ao baixo desgaste da ferramenta (MEDEIROS, 1981). Segundo Medeiros (1981), os eletrodos de tungstênio têm desempenho muito bom juntamente aos geradores de relaxação. Além disso, as principais propriedades físicas do tungstênio são:

- Massa específica: 19,3 kg/dm³ (W) e 10,2 (Mo) (a 20 °C);

- Temperatura de fusão: 3380 °C (W) e 2620 °C (Mo);

- Resistividade elétrica: 0,555 µΩm (W) e 0,057 µΩm (Mo) (a 20 °C) (MEDEIROS, 1981).

2.4 AÇO AISI 4140

Aço com têmpera média, que é utilizado para fabricação vários componentes mecânicos, possui resistência à fratura e mediana resistência mecânica, além de ser ligado ao cromo e molibdênio, elementos formadores de nitretos (SANTOS, 2012).

Segundo Rasma (2015), o aço 4140 apresenta alta temperabilidade, pouca soldabilidade e usinagem razoável, mas com boas características de resistência à torção e à fadiga.

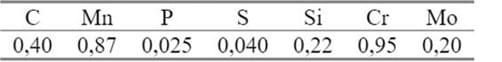

Tabela 1 – Composição química do aço 4140

Segundo Silva (2016), os tratamentos térmicos mais usuais para o aço AISI 4140 são:

- Normalização: aquecimento do aço com aquecimento acima da zona crítica (de 845 a 900 ºC), tempo necessário para homogeneização e solução de carbonetos e elementos de ferro gama, seguido de resfriamento.

- Recozimento: aquecer o aço acima da zona crítica, de 845 a 870 ºC, com tempo necessário para solução dos carbonetos ou elementos de liga do ferro, e, posteriormente, resfriamento em forno.

- Esferoidização: tipo de recozimento que consiste em aquecer o aço em temperaturas de 760 a 775 ºC de 6 a 12 horas, com lento resfriamento dentro do forno.

- Têmpera: aquecimento do aço até a temperatura de austenita, entre 815 e 870 ºC, seguido de resfriamento rápido. Manter, de 1 a 2 horas, em temperatura de 175 a 230 ºC ou 370 a 675 ºC e resfriar em ar frio ou água.

- Revenimento: tratamento térmico que acompanha a têmpera, eliminando os inconvenientes produzidos por ela. Alivia e remove tensões internas, corrige dureza e fragilidade do material e aumenta resistência ao choque e ductilidade.

De acordo com Silva (2016), a perlita e ferrita são os microconstituintes estruturais do aço ABNT 4140 que resultam do recozimento dos aços hipoeutetóides.

Ainda segundo Silva (2016), os objetivos de recozimento pleno ou total são: aliviar tensões, reduzir a dureza, melhorar a usinabilidade, desfazer os tratamentos anteriores (termofísicos ou mecânicos).

2.5 VARIAÇÃO DE MASSA

De acordo com Silva (2007), a diferença de massa de um material é dada pela equação 1:

Onde:

mi = a massa inicial

mf = a massa final.

2.6 TAXA DE DESGASTE

Segundo Santos (2012), a taxa de desgaste representa o volume de material perdido do eletrodo ferramenta durante a usinagem, em um determinado tempo, através da equação 2:

Onde:

Cte = correspondente ao peso específico do eletrodo ferramenta;

t = tempo de usinagem.

2.7 TAXA DE REMOÇÃO DE MATERIAL

Segundo Silva (2007), a taxa de remoção de material do eletrodo peça é a quantidade de material removido da peça durante o processo, com medição em volume por tempo. Para taxas maiores, trata-se de desbaste severo, quando não há uma preocupação com a integridade da superfície da peça, e para menores taxas, de obtenção de acabamento final.

Após o processo de usinagem, a integridade da peça fica comprometida, devido aos ataques sofridos por íons e/ou por eletrodos que fazem a retirada de material da peça através das explosões aleatórias. Maiores intensidades de corrente por longos períodos e fendas de trabalho com distâncias maiores emitem explosões intensas, ocasionando maior remoção de material e obtendo uma espessura mais grosseira (SILVA, 2007).

No processo de usinagem por eletroerosão, também podemos observar uma camada, denominada de zona branca, na superfície da peça, e outra na parte inferior da zona branca, entre esta e o substrato da peça, chamada de zona termicamente afetada pelo calor (SILVA, 2007).

Segundo Silva (2007), a taxa de remoção de material é executada através das descargas elétricas, e esta remoção de material pode aumentar consideravelmente a corrente e frequência da centelha, afetando diretamente o valor da rugosidade da peça.

Para análise e quantificação da taxa de remoção de material, foi utilizada a equação 3:

Onde:

t = tempo de usinagem [min];

Cte = corresponde ao peso específico do aço (SILVA, 2007).

2.8 RUGOSIDADE

A rugosidade avaliada em um processo de usinagem pode ser definida a partir de algumas variáveis, como deformações, irregularidades na ferramenta de corte, plano de corte, aferição do equipamento, assim como o tipo de usinagem, operação, entre outros.

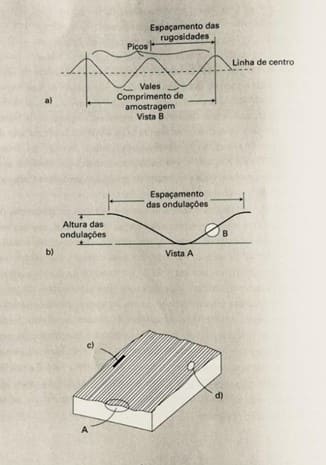

Segundo Machado et al. (2011), ondulações e falhas representam erros de fabricação, e devem ser sempre evitados. No entanto, a verificação da rugosidade é um parâmetro analisado conforme o tipo de usinagem. Baixas rugosidades são aplicadas em mancais, superfícies em que são aplicadas pinturas, superfícies para escoamento de fluidos e gases, superfícies para obtenção de brilho e superfícies que refletem raios e luzes. Outras superfícies, como aquelas que trabalham com lubrificação, devem possuir rugosidade específica para seu uso, como a parede do cilindro de motores, que atua com o brunimento para deixar a superfície com características que favoreçam a lubrificação. Abaixo, na figura 4, estão os elementos da rugosidade.

Figura 4 – Elementos do acabamento superficial: a) rugosidade superficial; b) ondulações; c) marcas denotando as direções das irregularidades; d) falhas

Segundo Machado et al. (2011), avalia-se a rugosidade por diversos parâmetros, classificados da seguinte forma:

- Parâmetro de amplitude: alturas de picos, profundidades dos vales ou pelos dois;

- Parâmetro de espaço: espaçamento do desvio do perfil na superfície;

- Parâmetro híbrido: combinação entre os dois parâmetros anteriores, amplitude e espaço.

Para o processo de eletroerosão, a análise da textura superficial da peça usinada é obtida pela rugosidade Ra e Rz [µm], com influência direta de alguns aspectos, como ajuste operacional da máquina, parâmetros de execução alinhados com o tempo de duração e intervalo de trabalho, corrente e voltagem utilizada, as condições de polaridade dos eletrodos, material composto do eletrodo ferramenta e aplicação do fluido dielétrico (SILVA, 2007).

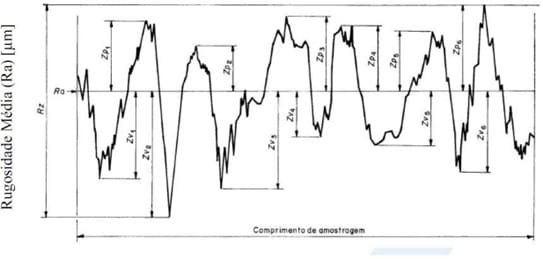

Segundo Wurzel (2015), a rugosidade média Ra é definida pela média aritmética dos valores absolutos de picos e vales, conforme a figura 5 abaixo.

Figura 5 – Modelo de rugosidade média (Ra)

Rz é a média aritmética dos 5 valores da rugosidade parcial Zi, uma vez que a rugosidade parcial é determinada pela soma dos valores absolutos das ordens dos pontos de maior afastamento, dentro de um comprimento de amostragem, acima e abaixo da linha média (SILVA, 2007).

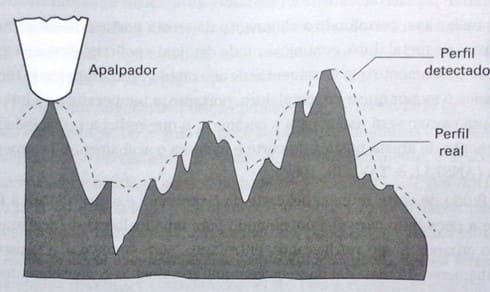

Para se efetuar a medição da rugosidade, utiliza-se o rugosímetro. Este aparelho de medição pode ser utilizado com ou sem contato entre o apalpador e a peça. O rugosímetro é um equipamento que consiste em percorrer em linha reta todo o percurso previamente definido (MACHADO et al. 2011).

Abaixo, na figura 6, tem-se o perfil de rugosidade e a leitura do rugosímetro.

Figura 6 – Perfil real e o detectado pelo apalpador do rugosímetro

2.9 METALOGRAFIA

Segundo Lima Filho (2013), a metalografia é uma ferramenta muito importante para entender as transformações do material, para conhecer e entender a microestrutura e fazer uma análise comportamental para certas aplicações.

A caracterização microestrutural consiste em métodos e técnicas que dependem do tipo de informação obtida (LIMA FILHO, 2013). Segundo Lima Filho (2013), para efetuar a análise microestrutural, a superfície de determinado material deve ser submetida a técnicas de contraste para possibilitar a visualização.

Segundo Silva (2016), na peça eletro erodida, ocorrem as transformações superficiais do metal, decorrentes da zona afetada pelo calor, denominada ZAC, que são feitas durante as descargas elétricas do processo e, também, da camada ressolidificada, denominada de zona refundida, chamada de camada branca, que é formada durante o resfriamento brusco que o fluido dielétrico sofre no fim da descarga. Ainda segundo Silva, a região ZR é o resultado de metal solidificado e fundido novamente na superfície da peça, sendo uma região típica de superfícies usinadas com EDM.

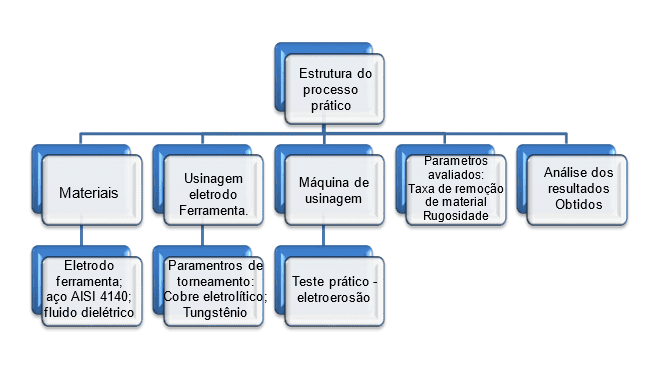

3. PROCEDIMENTOS EXPERIMENTAIS

Trabalho desenvolvido para análise comparativa de eficiência de melhor desempenho de eletrodos ferramenta de cobre eletrolítico e tungstênio em eletrodo peça de aço AISI 4140 em fluido dielétrico produzido com ureia e água deionizada. A figura 7 demonstra as etapas da sequência a ser seguida.

Figura 7 – Fluxograma da estrutura do processo prático

3.1 MATERIAIS

Definido os materiais a serem utilizados para preparação das etapas, o aço AISI 4140 foi escolhido por se tratar de um material de têmpera média e muito utilizado para componentes mecânicos. Já o eletrodo ferramenta de cobre eletrolítico de alta condutividade elétrica e tungstênio foi escolhido porque é um material com grande poder de dureza e menor condutividade elétrica. O fluido dielétrico, por sua vez, foi definido pela composição de ureia farmacológica diluída em água deionizada. Para o tratamento da água na condição de deionizada, utilizou-se um deionizador portátil adaptado para o tratamento local.

3.1.1 ELETRODO FERRAMENTA COBRE E TUNGSTÊNIO

Os eletrodos ferramenta foram usinados com 11 mm de diâmetro por 50 mm de comprimento. Ao todo, foram utilizados 4 eletrodos de cobre e 4 eletrodos de tungstênio, conforme pode ser verificado na figura 8.

Figura 8 – Eletrodos de cobre e tungstênio

3.1.2 ELETRODO PEÇA AÇO AISI 4140

Para o eletrodo peça, utilizou-se, ao todo, 8 peças, aplicando 4 destas para cada tipo de eletrodo. Os eletrodos peça foram usinados com 19 mm de diâmetro e 12 mm de espessura, conforme pode ser visto na figura 9.

Figura 9 – Eletrodo ferramenta

3.1.3 LÍQUIDO DIELÉTRICO

O líquido dielétrico foi preparado com ureia farmacológica e água deionizada. Foi utilizado 1 kg de ureia na preparação, diluído em 30 litros de água deionizada. A figura 10 apresenta o deionizador utilizado no processo.

Figura 10 – Deionizador

Na figura 11, tem-se a ureia farmacológica utilizada nos testes, na proporção de 1 kg.

Figura 11 – Ureia farmacológica

3.2 USINAGEM ELETRODO FERRAMENTA

Para usinagem dos eletrodos ferramentas de cobre eletrolítico e tungstênio, foi utilizado o processo de usinagem de torneamento, que é um processo convencional de usinagem. As peças foram usinadas com diâmetro de 11 mm e espessura de 50 mm. O plano de corte, com as devidas configurações de avanço, velocidade e tempo, foi estabelecido conforme o tipo de material a ser usinado, visto que os materiais apresentam características distintas.

3.3 MÁQUINA DE USINAGEM ELETROEROSÃO

A máquina de usinagem utilizada para o processo de eletroerosão por penetração foi a Eletroplus – 540/SERVSPARK. Os parâmetros de usinagem foram definidos para aplicação de regime igual entre eletrodo de cobre eletrolítico e eletrodo de tungstênio para atingir os parâmetros. Na figura 12, tem-se a máquina de usinagem EDM.

Figura 12 – Máquina de usinagem EDM utilizada nos testes

Foi utilizada uma cuba adaptada para o recebimento do líquido dielétrico, uma vez que este líquido se trata de ureia farmacológica e água deionizada, e optou-se pela adaptação para não haver contato com o sistema já existente por onde circula o fluido padrão, pois soluções à base de ureia possuem características corrosivas, no entanto, com a adaptação, preserva-se o sistema e os componentes da máquina. A cuba possui capacidade de 30 litros, e foi adaptada a ela uma bomba de recirculação acoplada, modelo CD 3002, marca ASTEN. A cuba adaptada para o recebimento do fluido dielétrico pode ser vista na figura 13.

Figura 13 – Cuba adaptada para recebimento do fluido dielétrico

A cuba possui, em seu interior, uma base fixa, para acoplamento e fixação do eletrodo peça, que permite o seu correto posicionamento e evita o movimento da peça no ato da usinagem. Na figura 14, pode-se ver a fixação.

Figura 14 – Parte interna da cuba com base de fixação da peça

Abaixo, na figura 15, pode-se ver a bomba de recirculação acoplada à cuba, fazendo a recirculação do fluido dielétrico para manter a fluidez do sistema.

Figura 15 – Bomba de recirculação

Na fixação do eletrodo ferramenta na máquina de EDM, foi feito um suporte para a correta compatibilidade do diâmetro do eletro no eixo de usinagem. Na figura 16, pode-se ver o suporte utilizado.

Figura 16 – Suporte de fixação do eletrodo ferramenta

Na figura 17, pode-se observar o painel de controle da máquina e os parâmetros para configuração da usinagem por EDM.

Figura 17 – Painel de controle e configuração parâmetros EDM

O tempo de usinagem EDM em cada conjunto de eletro peça com eletrodo ferramenta foi estipulado em 10 minutos. Abaixo, na tabela 2, são indicados os principais parâmetros utilizados.

Tabela 2 – Parâmetros da máquina EDM

| Parâmetros utilizados na máquina de EDM | |

| Parâmetros | Especificações |

| Corrente | 40 A |

| Tensão | 50 V |

| Tempo de pulso | 100 µs |

| Tempo de nível baixo | 1,5 |

| Tempo de pausa | 3,0 |

| Fenda de trabalho (gap) | 1,0 |

| Velocidade do servo | 4,0 |

| Tempo de erosão | 6,0 |

Fonte: autoria própria.

Antes do início da usinagem EDM e após cada sessão, verificou-se a condutividade do fluido dielétrico com um condutivímetro modelo TDS&EC. A unidade de medida utilizada foi microsimens. A figura 18 apresenta o condutivímetro utilizado.

Figura 18 – Condutivímetro

3.4 PARÂMETROS AVALIADOS: VARIAÇÃO DE MASSA, TAXA DE REMOÇÃO DE MATERIAL, TAXA DE DESGASTE, ANÁLISE METALOGRÁFICA E RUGOSIDADE

Para análise comparativa de ambos os materiais utilizados como eletrodo ferramenta no processo de usinagem por eletroerosão, medimos a taxa de remoção de material e rugosidade.

3.4.1 VARIAÇÃO DE MASSA DO ELETRO PEÇA E DO ELETRODO FERRAMENTA

Na execução dos experimentos, os eletros peça e ferramenta foram pesados 3 vezes antes e após a utilização na usinagem por eletroerosão. Foi utilizada a balança eletrônica de precisão AD 4200 da marca Marte, com capacidade máxima de 4200 gramas, conforme ilustrado na figura 19.

Figura 19 – Balança eletrônica de precisão

A média dos 3 valores foi utilizada para calcular a variação da massa, que é a diferença de massa inicial (mi) e final (mf), relacionada conforme a equação 4, abaixo:

Onde:

3.4.2 TAXA DE DESGASTE DO ELETRODO FERRAMENTA

A equação 5 foi utilizada para determinar a taxa de desgaste do eletrodo ferramenta durante o processo de eletroerosão.

Onde:

Cte = correspondente ao peso específico do eletrodo ferramenta

t = tempo de usinagem

3.4.3 TAXA DE REMOÇÃO DE MATERIAL DO ELETRODO PEÇA

A taxa de remoção representa o volume de material removido do eletrodo peça durante um certo tempo, expresso em mm3/min. Para obter a taxa de remoção de material, utilizou-se a equação 6:

Onde:

Cte = peso específico do eletro peça

t = tempo de usinagem

3.4.4 RUGOSIDADE

A verificação da textura superficial da peça usinada é analisada pelos parâmetros de rugosidade Ra e Rz [µm]. A rugosidade Ra corresponde à média aritmética de valores absolutos das ordenadas de afastamento de pontos de perfil de rugosidade, e Rz corresponde à média aritmética dos cinco valores parciais de Zi. Os valores de Zi são a soma dos valores absolutos dos pontos de maior afastamento que ficam acima e abaixo da linha média na medição gráfica.

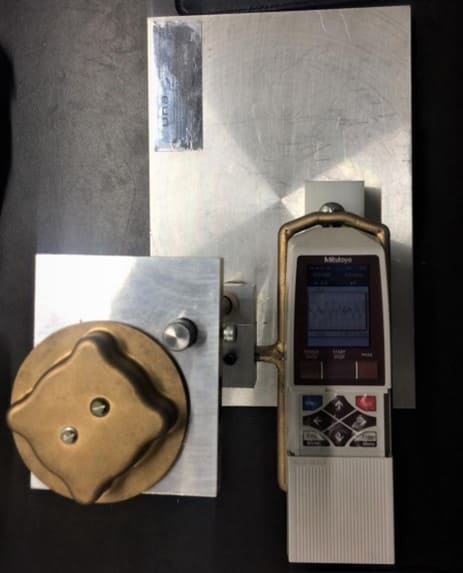

A rugosidade da superfície usinada por EDM do eletrodo peça foi avaliada com o rugosímetro Surft SJ 210, da marca Mitutoyo, com a base de ajuste, como mostrado na figura 20.

Figura 20 – Rugosímetro e base de ajuste

3.4.5 ANÁLISE METALOGRÁFICA

Após a usinagem EDM, as amostras foram preparadas com embutimento, utilizando resina junto às partes fixadas. Os cortes foram feitos através de equipamento de policorte. Diante das peças devidamente cortadas, foi executada a série de lixamento manual com granulometria conforme a sequência: 80, 100, 180, 220, 320, 400, 500, 600, 1200, 2500, seguida pelo polimento com pasta de diamante de 3µm. O ataque químico foi feito com nital 3%. As imagens da análise foram capturadas através de câmera do equipamento microscópico. Na figura 21, tem-se o embutimento aplicado.

Figura 21 – Embutimento para análise metalográfica

4. RESULTADOS E DISCUSSÃO

4.1 VARIAÇÃO DE MASSA ELETRODO FERRAMENTA E PEÇA

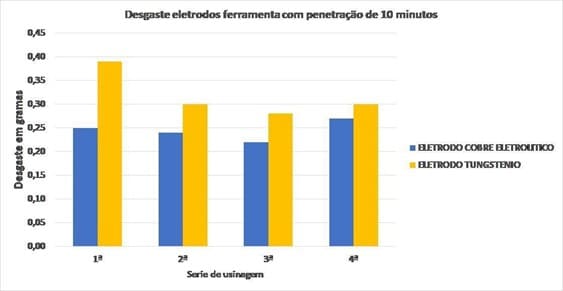

Utilizando as medidas de peso antes e após a usinagem por EDM, obteve-se os valores relacionados. Nos gráficos abaixo, temos a representação da perda de massa dos eletrodos ferramenta de tungstênio e cobre elétrico, assim como a perda de massa do eletro peça aço AISI 4140, com tempo de usinagem EDM em 10 minutos para cada repetição. Na figura 22, tem-se o gráfico de perda de massa dos eletrodos ferramenta.

Figura 22 – Gráfico de perda de massa dos eletrodos ferramenta

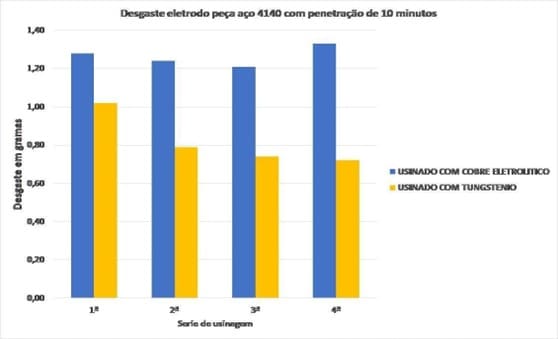

Na figura 23, tem-se o gráfico de perda de massa do eletrodo peça AISI 4140 aplicado com as ferramentas de cobre eletrolítico e tungstênio e suas respectivas séries.

Figura 23 – Gráfico de perda de massa eletro peça AISI 4140

Nota-se, no gráfico da figura 22, que o eletrodo ferramenta de tungstênio apresentou maior perda de massa em todas as séries de usinagem. Em relação a perda de massa do eletrodo peça, o eletrodo de tungstênio obteve menor perda de massa de material da peça.

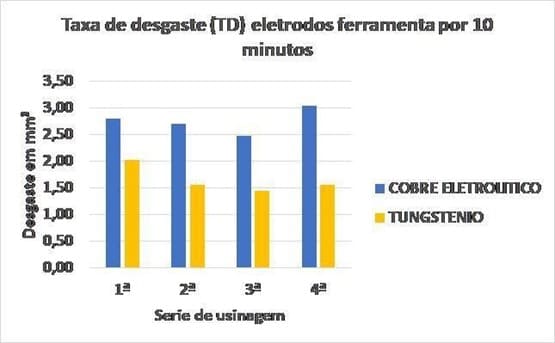

4.2 TAXA DE DESGASTE (TD) DO ELETRODO FERRAMENTA

Com a diferença da massa inicial e final de cada eletrodo ferramenta, obteve-se a variação da massa (∆m), que, ao ser aplicada na equação de TD, apresentou o volume de desgaste da ferramenta, conforme pode-se observar no gráfico da figura 24.

Figura 24 – Gráfico da taxa de desgaste dos eletrodos ferramenta

Ao analisar o gráfico, identifica-se que o desgaste do eletrodo ferramenta de cobre eletrolítico foi maior que o eletrodo de tungstênio, com perda de material média em 2,74 mm³, representando 67% de desgaste se comparado ao tungstênio. Isso pode ser explicado pela alta condutividade elétrica do cobre eletrolítico.

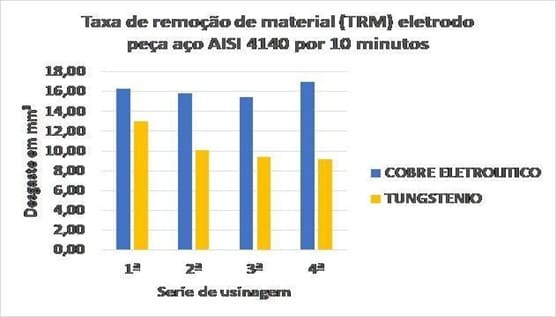

4.3 TAXA DE REMOÇÃO DE MATERIAL (TRM) DO ELETRODO PEÇA

A TRM contém algumas variáveis operacionais que afetam diretamente seus resultados como a corrente de usinagem, a fenda de trabalho e até mesmo o tipo de material utilizado para o eletrodo ferramenta. Vale ressaltar que os parâmetros utilizados para usinagem EDM dos eletrodos ferramentas de cobre eletrolítico e tungstênio foram os mesmos. Na figura 25, apresenta-se o gráfico dos valores de TRM obtidos do eletrodo peça.

Figura 25 – Gráfico taxa de remoção de material eletrodo peça

Foi confirmado e exposto, por meio do gráfico da figura 25, melhor eficiência de remoção de material na utilização do cobre eletrolítico, com média de TRM em 16,11 mm³/min, contra 10,41 mm³/min do tungstênio. Segundo Nicesio (2017), uma menor TRM gera melhor qualidade no processo EDM.

4.4 RUGOSIDADE ELETRODO PEÇA

A rugosidade obtida para a eletrodo ferramenta de cobre eletrolítico por meio dos valores de Ra foi de 5,86 µm, e o eletrodo de tungstênio atingiu valor de 6,45 µm, caracterizando melhor qualidade superficial, para o processo nessas condições, ao eletrodo de cobre eletrolítico.

Para os parâmetros de rugosidade Rz, que representam os cinco valores parciais de Zi, o eletro peça usinado com cobre eletrolítico apresentou 25,09µm, enquanto a peça usinada com tungstênio apresentou parâmetros de Rz em 30,30µm.

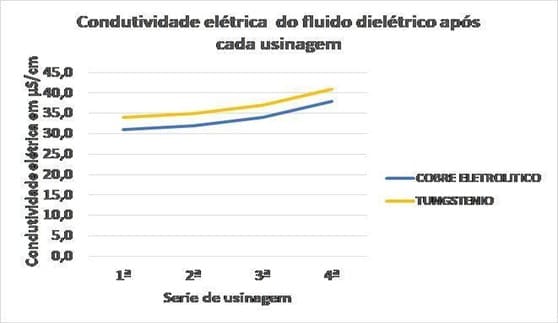

4.5 CONDUTIVIDADE ELÉTRICA DO FLUIDO DIELÉTRICO

Através do condutivímetro, pôde-se obter a condutividade elétrica do fluido dielétrico. A água deionizada, por si, foi medida a 0µS/cm. Após a mistura do fluido dielétrico (ureia e água deionizada), a medição chegou em 30µS/cm. Vale salientar que, para cada tipo de material do eletrodo ferramenta, o fluido dielétrico foi substituído com intuído de avaliar a condutividade em ambas as séries. No gráfico da figura 26, pode-se observar a medição da condutividade elétrica do fluido dielétrico após cada usinagem EDM.

Figura 26 – Medições da condutividade elétrica do fluido dielétrico

Através do gráfico, pode-se avaliar que, para cada série de usinagem, obteve-se um aumento da condutividade elétrica do fluido dielétrico. Isso se explica pela contaminação do fluido dielétrico com o material removido do eletrodo ferramenta. Esta contaminação do fluido dielétrico pode se tornar prejudicial, pois afeta diretamente a fenda de trabalho com alterações no arco elétrico.

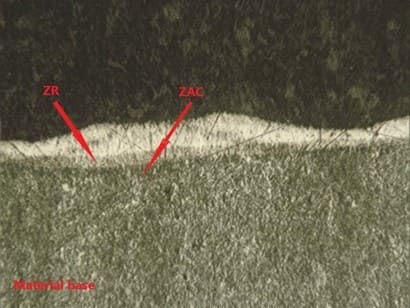

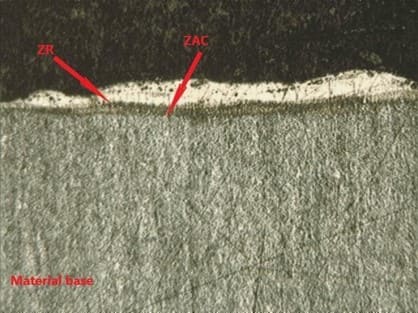

4.6 ANÁLISE METALOGRÁFICA

Ao analisar através do microscópio, com aumento de 100x, 200x e 400x, realizado no CEFET – MG campus I, verificou-se as principais áreas, zona afetada pelo calor (ZAC), zona refundida (ZR), substrato e região de nitretação. As figuras 27 e 28 apresentam as imagens capturadas da análise executada na peça com a aplicação do eletrodo ferramenta de cobre eletrolítico e tungstênio.

Figura 27 – Imagem capturada em 200x da área da região nitretada com cobre eletrolítico

Figura 28 – Imagem capturada em 200x da área da região nitretada com tungstênio

5. CONCLUSÃO

Conclui-se que, com o eletrodo ferramenta de cobre eletrolítico, obteve-se maior perda de massa da peça em toda série. Subsequente a isso, foi confirmado com maior taxa de desgaste para o período de 10 minutos. Sendo assim, para estes parâmetros avaliados, o eletrodo de tungstênio obteve menor desgaste de seu corpo, influenciado, principalmente, pela sua condutividade.

A taxa de remoção de material do eletrodo peça, quando aplicado o tungstênio com o eletrodo ferramenta, apresentou menor remoção, gerando melhor qualidade no processo.

O fluido dielétrico à base de ureia e água deionizada gerou influência positiva no processo para os dois tipos de eletrodo ferramenta, mas a sua contaminação ao longo das séries de usinagem afetou diretamente a taxa de desgaste dos eletrodos ferramenta, assim como a taxa de remoção de material do eletrodo peça, visto, principalmente, pelo aumento gradativo de sua condutividade.

A rugosidade da superfície nitretada do eletrodo peça aço AISI 4140 apresentou melhor acabamento com o cobre eletrolítico, confirmado pelo menor valor de rugosidade.

Com a análise metalográfica realizada, foi observada a região nitretada com o cobre eletrolítico e tungstênio, assim como suas respectivas zonas aquecidas pelo calor e a zona refundida. Pôde-se observar melhor regularidade da zona refundida (ZR) para o material base aplicado com tungstênio, que manteve constante e uniforme a região nitretada.

Sugere-se, para trabalhos futuros, avaliar a região nitretada através da difração de raio x (DRX), observando os nitretos formados com base nos parâmetros apresentados justificando a melhor aplicabilidade ao aço AISI 4140, e a variação dos parâmetros da máquina de EDM, para se encontrar melhor eficiência, principalmente sobre o estudo da regularidade da zona refundida do material.

REFERÊNCIAS

LIMA FILHO, H. M. R. Análise de ataques químicos para revelação de microestrutura de soldas dissimilares de aços inoxidáveis austeníticos e ferríticos. 2013. 77f. Monografia (Bacharelado em Engenharia Metalúrgica) – Universidade Federal do Ceará, Fortaleza, CE, 2013.

MACHADO, A. R. et al. Teoria da usinagem dos materiais. 2ª ed. São Paulo: Blucher, 2011.

MEDEIROS, J. T. N. de. Análise de alguns parâmetros tecnológicos da usinagem de aço carbono por eletroerosão. 1981. 183f. Dissertação (Mestrado em Engenharia Mecânica) – Universidade de São Paulo, São Carlos, SP, 1981.

NICESIO, I. C. Nitretação por descargas elétricas do aço AISI 4140 utilizando diferentes categorias de ureia. 2017. 85f. Dissertação (Mestrado em Engenharia de Materiais) – Centro Federal de Educação Tecnológica de Minas Gerais, Belo Horizonte, MG, 2017.

RASMA, E. T. Caracterização estrutural e mecânica do aço AISI/SAE 4140 tratado sob diferentes tratamentos térmicos. 2015. 128f. Dissertação (Mestrado em Engenharia e Ciência dos Materiais) – Universidade Estadual do Norte Fluminense Darcy Ribeiro, Campos dos Goytacazes, RJ, 2015.

ROCHA, M. A. C. Análise das propriedades mecânicas do aço SAE 4140 com estrutura bifásica. 2004. 10f. Dissertação (Mestrado em Engenharia Mecânica) – Universidade Federal Fluminense, Niterói, RJ, 2004.

SANTOS, R. F. Nitretação por EDM do aço AISI 4140. 2012. 129f.Tese (Doutorado em Engenharia Mecânica) – Universidade Federal de Uberlândia, Uberlândia, MG, 2012

SILVA, E. R. da. Comparação do desempenho do fluido dielétrico vegetal com mineral sintético e querosene na eletroerosão do aço AISI H13. 2007. 112f. Dissertação (Mestrado em Ciência em Engenharia Mecânica) – Pontifícia Universidade Católica de Minas Gerais, Belo Horizonte, MG, 2007.

SILVA, S. P. da. Avaliação da resistência à fadiga axial do aço ABNT 4140 nitretado por descargas elétricas. 2016. 130f. Dissertação (Mestrado em Engenharia de Materiais) – Centro Federal de Educação Tecnológica de Minas Gerais, Belo Horizonte, MG, 2016.

SOMMER, C.; SOMMER, S. COMPLETE EDM HANDBOOK. New York: Advance Publishing Incorporated, 2005. Disponível em: https://reliableedm.com/handbook.php. Acesso em: 13 out. 2018.

WURZEL, C. A. Estudo para a fabricação de eletrodos por metalurgia do pó e desenvolvimento de parâmetros de eletroerosão com ligas de cobre-nióbio. 2015. 109f. Dissertação (Mestrado em Engenharia) – Universidade Federal do Rio Grande do Sul, Porto Alegre, RS, 2015.

[1] Pós-graduação em Engenharia e Gerenciamento de Manutenção, Graduação em Engenharia Mecânica. ORCID: 0000-0001-8526-722X.

Enviado: Outubro, 2022.

Aprovado: Dezembro, 2022.