ARTIGO ORIGINAL

NASCIMENTO, Jheila Tainá Santos [1]

NASCIMENTO, Jheila Tainá Santos. Controle de contaminação em sistemas hidráulicos: Otimização em máquinas de corte florestal. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 05, Ed. 05, Vol. 11, pp. 05-20. Maio de 2020. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-mecanica/sistemas-hidraulicos

RESUMO

Atualmente, o mercado vive um cenário competitivo, onde as grandes fábricas estão buscando de modo contínuo maneiras de melhorar a qualidade dos produtos e serviços, procurando alcançar altos níveis de produção e lucratividade. Tratando-se de sistemas hidráulicos, um meio de transmissão de energia que visa o aperfeiçoamento de sistemas para os mais diversos processos produtivos industriais, possibilitando a automatização, através da geração e controle de movimentos. Diversos fabricantes e organizações de padronização têm mostrado a importância do controle de contaminação do fluido justificando o maior rendimento dos sistemas automatizados, assim como a produtividade dos processos industriais. Essa contaminação, que ocorre na forma de partículas sólidas devido a deterioração do metal ou corpos estranhos no fluido, causa aceleração do desgaste dos componentes hidráulicos, minimizando a eficiência e vida útil destes. Este estudo tem como proposta realizar uma breve análise de controle da redução de contaminantes sólidos de máquinas de corte florestal, por meio da instalação de sistema de filtragem off-line, agregado ao sistema hidráulico principal da máquina e comprovado por meio de equipamentos de monitoramento em padrões normatizados. Com base em livros, apostilas de fabricantes de componentes hidráulicos e artigos conclui-se que o impacto da contaminação do fluido hidráulico está diretamente relacionado a vida útil dos componentes, a capacidade produtiva e lucrativa das máquinas com o menor número de paradas não programadas possíveis, interrupções e manutenções evitáveis.

Palavras-chave: Controle de contaminação, fluidos hidráulicos, sistemas hidráulicos, manutenção em máquinas de corte florestal.

INTRODUÇÃO

Para Linsingen (2008), sistema hidráulico é um conjunto de elementos físicos associados de forma apropriada que, utilizando um fluido como meio de transferência de energia, possibilita a transmissão e controle de movimentos. E um dos componentes essenciais independentemente de qualquer área operacional, é sem dúvida o fluido hidráulico.

Munson (2004) aponta que, notadamente, um fluido é determinado como uma substância que deforma constantemente quando submetida a determinada pressão. O fluido hidráulico é a parte integrante essencial para o início do funcionamento de um sistema hidráulico industrial. Ele serve para realizar a transmissão de energia, age como um lubrificante criando uma película protetora, atuando também como um veículo de transferência de calor (PARKER, 2018). Suas características de redução do atrito são estudadas por meio da tribologia, ciência que explora os fenômenos desencadeados por intermédio do atrito. Sendo possível encontrá-los em seus diversos tipos, como, óleos sintéticos, minerais, a base de água, vegetais e específicas aplicações através de aditivos incorporados para melhorar o desempenho usual, como, excelente resistência a altas temperaturas, a sistemas abrasivos, inibidores de corrosão e oxidação, entre outros.

Os elementos basilares identificados como fontes de contaminação em um sistema hidráulico são particulados sólidos, água e ar, visto que a contaminação por partículas sólidas é a mais comum, podendo ser gerada internamente durante a operação do sistema, por meio de desgaste abrasivo dos equipamentos, devido a interação de corpos, ou desgaste adesivo quando ocorre a perda do filme de óleo permitindo o contato direto entre superfícies metálicas em movimento, ou ainda por meio de desgaste corrosivo, por meio de contaminação de água causando uma reação química que se degrada constantemente.

A contaminação ainda pode ser, de origem externa ao sistema hidráulico, por meio tampas de reservatórios mau condicionadas, vedações desgastadas das hastes dos cilindros, ambientes hostis ou através do simples abastecimento de fluido novo não classificado de acordo com as exigências dos equipamentos do sistema hidráulico, pois o fluido novo não é obrigatoriamente um fluido limpo e apto para operar com os componentes hidráulicos. Tradicionalmente, um tambor de óleo hidráulico recém-aberto é diretamente utilizado, porém esse fluido não está apropriadamente apto para ser usado em sistemas hidráulicos ou lubrificantes, por não está limpo (PARKER, 2018), essa contaminação pode causar redução na produção (paradas não programadas), custo de reposição de equipamentos onerosos, aumento do índice de sucata, baixa vida útil dos componentes hidráulicos, como válvulas, cilindros e acessórios, custos no descarte e reposição do fluido, e aumento nos gastos gerais de manutenção preventiva e corretiva.

DESENVOLVIMENTO

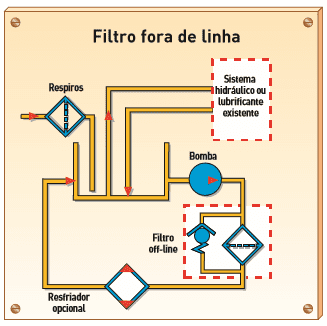

Em todos sistemas hidráulicos é necessário a utilização de sistemas de filtragem, do tipo, filtros de ar, sucção, pressão, retorno, e em alguns casos até o sistema de filtragem off-line. Na figura 1 demonstra-se o circuito básico de um sistema off-line de filtragem.

Também referida como recirculagem ou filtragem auxiliar, este sistema é totalmente independente de um sistema hidráulico principal de uma máquina. A filtragem off-line consiste em uma bomba, filtro, motor elétrico e os sistemas de conexões. Estes componentes são instalados fora da linha como um pequeno subsistema separado das linhas de trabalho ou incluído em um sistema de resfriamento. O fluido é bombeado fora do reservatório através do filtro e retorna para o reservatório em um ciclo contínuo. (PARKER, 2018, p.48)

Figura 1. Circuito hidráulico de filtragem off-line.

CONTROLE DA QUALIDADE DO FLUIDO HIDRÁULICO

A filtragem off-line é capaz de reduzir uma parcela significativa da quantidade de contaminantes sólidos presentes no fluido hidráulico, categorizando-o de acordo com as normas internacionais que definem os padrões da qualidade de limpeza do fluido hidráulico.

Há, portanto, a necessidade de se determinar com clareza e precisão, qual o nível de limpeza que o fluido deve ter, para garantir o perfeito funcionamento dos sistemas hidráulicos. Há muitos anos, organizações como, NFPA, ASTM, SAE, ISO, NAS, entre outras, têm estabelecido critérios para determinar o nível de contaminação dos fluidos. Atualmente, as normas internacionais mais aceitas são a ISO 4406 e NAS 1638, as quais passamos a descrever. A escala de referência de contaminação é usada para detectar ou corrigir os problemas. A contagem de partículas é o método mais comum para obter-se níveis de padrão de limpeza. São usados instrumentos ópticos muito sensíveis para contar o número de partículas em várias faixas de tamanho. Estas contagens são reportadas como um número de partículas maiores que um certo tamanho encontrado em um específico volume de fluido. (PARKER, 2018, p.26)

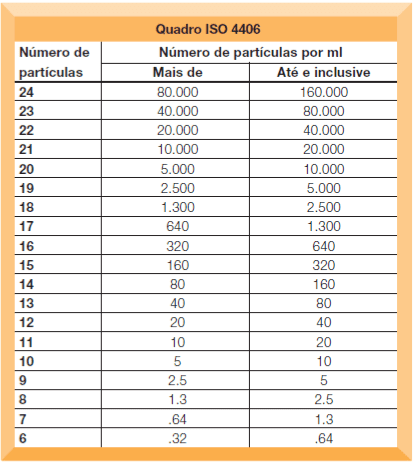

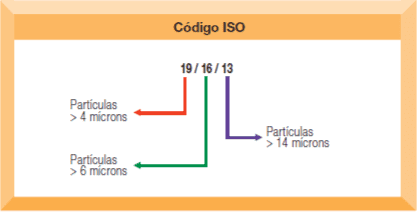

A ISO 4406 (Organização Internacional para Padronização) desenvolveu um código de limpeza de três pares de dígitos sequenciais, conforme figura 2, para classificação do nível de contaminação do óleo hidráulico pela quantidade de partículas por ml (mililitro), conforme figura 3; o primeiro par de números determina a quantidade de partículas maiores que 4µ (4 micra), o segundo par de dígitos determina a quantidade de partículas para maiores que 6µ (6 micra) e o terceiro par determina a quantidade de partículas maiores que 14µ (14 micra). “Sabendo que um micrômetro (um “mícron”) é uma milionésima parte de um metro ou 39 milionésimos de uma polegada” (PARKER, 2018, p.19).

Figura 2. Norma ISO 4406

Figura 3. Norma ISO 4406

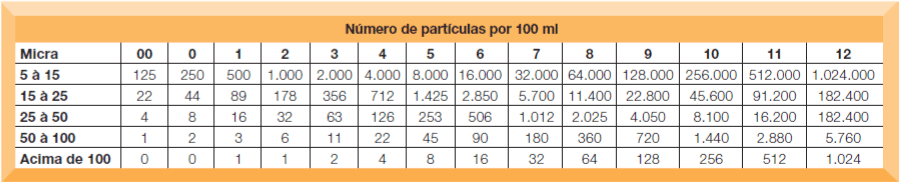

A norma NAS é um padrão que existe a um tempo maior, desenvolvida em 1964 para determinar a classe de contaminação em componentes de transportes aéreos e fluidos hidráulicos. Essa Norma define o nível de contaminação pela quantidade de partículas presentes num volume de 100 ml, em 5 faixas de tamanho (PARKER, 2018). Enumerada em escala de 0 a 12, conforme figura 4, sendo que a classificação é dada pela maior classe encontrada na análise por meio de aparelhos monitoradores a laser para contagem de partículas.

Figura 4. Tabela Norma NAS 1638

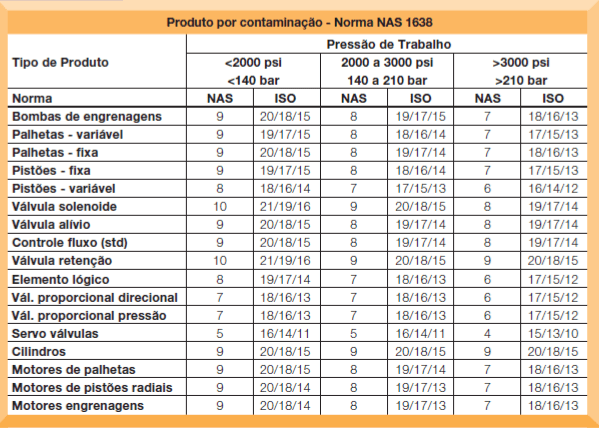

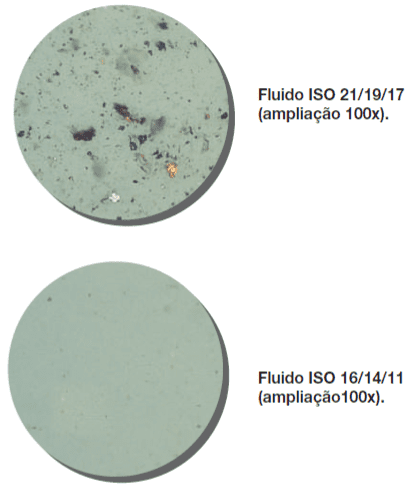

As máquinas de uma forma geral possuem equipamentos hidráulicos para movimentação das partes integrantes, como, cilindros hidráulicos, válvulas direcionais, mangueiras de interligação, entre outros, os quais a vida útil é reduzida devido a contaminação do óleo hidráulico proveniente da própria aplicação, não sendo controlada e inspecionada conforme norma ISO 4406, conforme mostrada na figura 5. A maioria dos fabricantes de componentes hidráulicos especificam a classe de limpeza para seus produtos, sendo que a utilização com fluidos fora dos padrões determinados, ou seja, contaminados, reduzirá a vida útil dos componentes e até mesmo anulará a garantia. Segundo Parker (2018, p. 29), “O fluido hidráulico deve estar dentro das recomendações em que se baseiam as normas NAS 1638 (de 1969) e equivalente à ISO 4406 (de 2002)”, sabendo que não pode-se considerar um fluido novo como limpo e apto para utilização nos sistemas hidráulicos antes do processo de filtragem, figura 6.

Figura 5. Limpeza requerida para componentes hidráulicos

Figura 6. Exemplo de fluido novo x fluido filtrado

SISTEMA DE FILTRAGEM OFFLINE EM MÁQUINAS DE CORTE FLORESTAL

O sistema de filtragem auxiliar foi instalado na máquina PC200F-8, fabricante Komatsu, essa adapta-se à tarefa que necessita ser executada, variando o tipo de cabeçote fixado no braço hidráulico. A máquina em estudo é de corte e descasque florestal, conforme figura 7.

Figura 7. Máquina de corte e descasque Komatsu

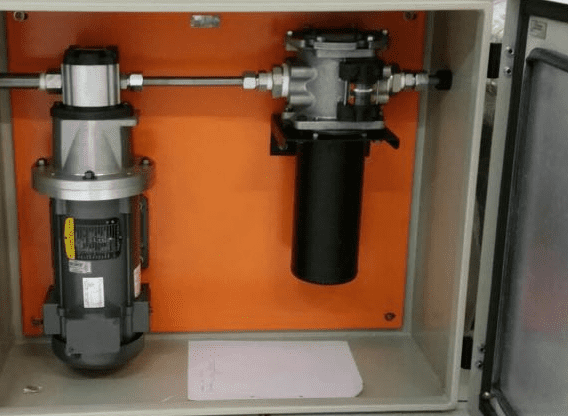

Anteriormente à aplicação, os equipamentos hidráulicos responsáveis pela movimentação mecânica sofriam paradas não programadas, e consequentemente gerava custos operacionais, de manutenção e perda na produtividade. Portanto analisou-se a possibilidade de implantação do sistema de filtragem off-line, conforme figura 8 demonstra, totalmente independente do sistema hidráulico principal da máquina, o painel do sistema implantado montado, visando a melhoria da qualidade do óleo hidráulico.

De modo geral, os projetos industriais são executados obedecendo a esta sequenciação: o Estudo de Viabilidade Técnica e Econômica; o desenvolvimento do Projeto de Engenharia Básico e, definida certa porção deste, o Projeto de Engenharia Detalhado para Execução; o Suprimento dos insumos necessários à materialização do projeto; e, finalmente, a Construção (LEMMER, 1997, p.2).

Figura 8. Sistema de filtragem off-line

O modo de funcionamento do sistema off-line é composto por uma bomba hidráulica de engrenagens, filtro de baixa pressão, um motor elétrico trifásico e conexões de interligação do sistema, um subsistema onde o fluido é bombeado e retorna ao reservatório mantendo um ciclo purificador.

O objetivo requerido pelo fabricante Komatsu para o nível de limpeza ISO/NAS do óleo hidráulico e seus componentes hidráulicos contidos na máquina PC200F-8 deve ser inferior ou igual a NAS 7 a fim de alcançar ótimo padrões de desempenho, conforme figura 9.

É sempre bom consultar o fabricante do componente para obter por escrito as recomendações do nível de contaminação do fluido. Essa informação é necessária para selecionar o nível de filtragem correto. Pode servir também como garantia contra possíveis reclamações futuras, visto que pode delinear a linha de uso normal e operação excessiva ou abusiva. (PARKER, 2013, p.14)

Figura 9. Norma NAS 1638 Class 7; Norma ISO 4406: Class 18/16/13.

Para alcançar os objetivos na limpeza do óleo hidráulico contando com a redução das impurezas nele contidas, deve-se instalar o sistema de filtragem off-line na unidade hidráulica do equipamento, ou seja, acréscimo ao sistema hidráulico principal da máquina. Na conceituação de Parker (2013, p.2) “a função de um filtro não é limpar o óleo, mas reduzir custos operacionais.”

Com a implantação do sistema de filtragem hidráulica e após a utilização do equipamento, constatou-se a redução da quantidade de particulados sólidos presentes no sistema que prejudicavam a performance dos equipamentos hidráulicos. Posteriormente realizou-se análises laboratoriais do óleo hidráulico e obteve-se como resultado NAS 5 (ISO 16/14/11) conforme mostrado na figura 10.

Figura 10. Norma NAS 1638 Class 5; Norma ISO 4406: Class 16/14/11.

CONSIDERAÇÕES FINAIS

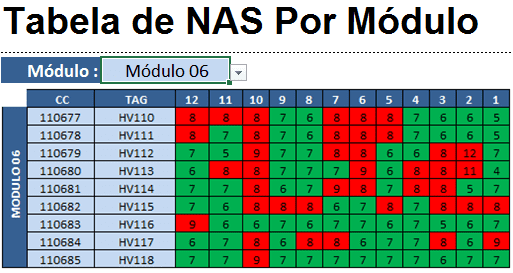

Na figura 11 são demonstrados os resultados das análises do óleo hidráulico durante o período de aplicação do sistema de filtragem off-line nas máquinas de corte e descasque de eucalipto do módulo 06 (localização de colheita florestal) de uma industrial do ramo de papel e celulose.

Figura 11: Tabela da Norma NAS por máquina de módulos de colheitas

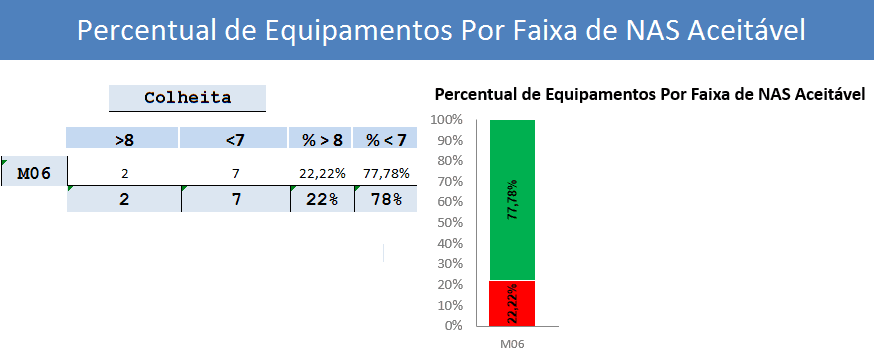

A implantação do sistema de filtragem off-line reduziu notadamente a contaminação por partículas sólidas do óleo hidráulico, na figura 12 é mostrado o percentual de equipamentos (máquinas de corte florestal) por faixa de NAS aceitável, ou seja, abaixo da norma NAS 7 conforme requerido pelo fabricante Komatsu.

Figura 12. Percentual de equipamentos por faixa de Norma NAS aceitável

A monitoração contínua através de equipamento de medição da qualidade do óleo hidráulico, como controle da quantidade de partículas sólidas, a porcentagem de água, viscosidade, entre outros parâmetros, é essencial para o bom desempenho dos componentes hidráulicos utilizado no sistema. Assim, os riscos previsíveis para os componentes hidráulicos podem ser descobertos a tempo, podendo-se executar trabalhos de manutenção em função do estado do fluido hidráulico.

Na época atual, com o desenvolvimento de novas tecnologias e o surgimento de uma nova geração de equipamentos, nos quais os componentes internos possuem folgas que por sua vez diminuem para gerar altas pressões de trabalho e maior força às máquinas, tornou-se mais importante o controle e monitoramento da contaminação do fluido hidráulico, visando a redução dos custos de manutenção, por meio da intervenção no componente essencial em qualquer sistema hidráulico, o fluido, que por sua vez tem um desempenho satisfatório quando bem manuseado e tratado.

Constatou-se que, devido a implantação do sistema de filtragem off-line houve uma significativa diminuição das paradas não programadas devido aos danos em componentes hidráulicos do sistema da máquina, como, substituição de cilindros, troca de vedações de válvulas, mangueiras e conexões. Demonstrando a otimização do funcionamento das máquinas de corte florestal devido ao controle da qualidade do óleo hidráulico através da implantação do sistema de filtragem off-line.

REFERÊNCIAS

LEMMER, Carl V. Planejamento, Orçamentação e Controle de Projetos e Obras. Rio de Janeiro: LTC, 1997. 2 p.

LINSINGEN, I. Fundamentos de Sistemas Hidráulicos. 3ª. Ed. Florianópolis: Editora da UFSC, 2008.

MUNSON, Bruce R.; YOUNG, Donald F.; OKIISHI, Theodore H. Fundamentos da mecânica dos fluidos. São Paulo: Edgard Blucher, 2004.

PARKER, Apostila Tecnologia Hidráulica Industrial, São Paulo, 2014. (M2001-4 BR).

PARKER, Manual de Filtragem Hidráulica, São Paulo, 2013. (HTM-4 BR).

PARKER, Controle da Contaminação em Sistemas Hidráulicos, 2018. (M3001-1).

[1] Especialização em Engenharia de Produção e Bacharelado em Engenharia Mecânica.

Enviado: Abril, 2020.

Aprovado: Maio, 2020.