ARTIGO DE REVISÃO

BARBOZA, Luciane Cristina [1]

BARBOZA, Luciane Cristina. Viabilidade de melhoria no processo de inspeção nas fábricas de equipamentos submarinos para exploração de petróleo. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 06, Vol. 11, pp. 115-127. Junho de 2019. ISSN: 2448-0959

RESUMO

Nos últimos anos, após a descoberta de uma área petrolífera considerada promissora em território brasileiro, um imenso esforço concentrou-se para que fosse possível maximizar a exploração de petróleo e gás natural. Tendo em vista a dificuldade de exploração desses reservatórios, por estarem localizados abaixo de uma espessa camada de sal os investimentos em inovação e tecnologia são constantes. Este trabalho foi realizado para apresentar uma nova metodologia de inspeção nas fábricas desses equipamentos por parte do cliente, com objetivo de desenvolver o fornecedor, melhorar o controle do seu processo, de maneira a alcançar o objetivo comum a todos, trabalhando com equipamentos com alta confiabilidade, não interferindo no seu processo de fabricação, agregando valor ao produto acabado, aumentando a responsabilidade do fornecedor com a qualidade do produto, reduzindo prazos e custos.

Palavras-chave: Equipamentos submarinos, melhoria de processo, qualidade, estudo.

1. INTRODUÇÃO

As atividades desenvolvidas pela inspeção de fabricação de equipamentos submarinos tem o objetivo de verificar nas instalações do fornecedor ou da própria PETROBRAS, a conformidade dos serviços e produtos, conforme requisitos contratuais e normativos.

A proposta desse estudo é apresentar os resultados da implantação de melhorias no processo de inspeção de fabricação de equipamentos submarinos para exploração de petróleo.

Atualmente, a inspeção baseia-se em planos de inspeção e testes que refletem pontos de espera obrigatórios, inspeções programadas, (ABC DA INSPEÇÃO DE FABRICAÇÃO, 2016), que interferem no processo de fabricação do fornecedor.

O tempo de processo seguindo esses critérios é elevado, os ganhos qualitativos com esse tipo de inspeção não atingem o ótimo, o volume de retrabalhos é grande, o que gerou a dúvida em relação à eficiência na aplicação desse método de inspeção.

Os parâmetros para implantação e aplicação dessas melhorias são baseados na inspeção contínua do ciclo fabril, sem pontos de espera obrigatórios e de observações, porém de acordo com o cronograma de produção, aferindo todo o processo ao longo da fabricação, utilizando-se uma sistemática de avaliação por meio de métricas. (GHINATO, sd).

Dessa forma, foi desenvolvido um estudo avançado buscando a melhoria na aplicação da metodologia, para que está afira o processo, em busca da melhoria continua.

Neste contexto diminuir o lead time por meio da eliminação dos desperdícios, significa aumentar o lucro, tanto para a Petrobras, quanto para as fábricas de equipamentos submarinos. (CASTRO, sd).

2. REFERENCIAL TEÓRICO

2.1 PRÉ SAL

Segundo artigo divulgado no site da Petrobras, as descobertas no Pré-sal estão entre as mais importantes do mundo na última década. Uma sequência de rochas sedimentares criada pela separação do antigo continente, onde materiais orgânicos acumularam-se nos espaços que ficaram da separação dos continentes, sendo cobertos pelas águas salgadas do Oceano Atlântico, deu-se assim a formação de uma camada de sal que chega a 2 mil metros de espessura.

A descoberta dos campos gigantes em águas profundas conduziu à Petrobras a posição de pioneirismo na perfuração de poços, e consequentemente trouxe à sociedade brasileira a esperança da valorização do seu esforço em garantir a independência do País, no que diz respeito ao abastecimento de sua principal fonte na matriz energética. (Bureau Veritas, sd).

2.2 A EXPLORAÇÃO E O SISTEMA DE PRODUÇÃO SUBMARINO – SPS

Um conjunto de equipamentos que são instalados no leito marinho, e se destinam a elevar, injetar e escoar os fluidos produzidos, e movimentar estes em um campo até a unidade de produção, é a definição de um sistema de produção submarino. (PUC, sd).

O desenvolvimento de um campo de exploração visa recuperar ao máximo e a um custo mínimo o petróleo, tanto nas operações em alto mar quanto nos investimentos de capital. (BIRAL, sd).

Quando se pensa no desenvolvimento de um campo de petróleo, já se pondera sobre a abrangência de esforços multidisciplinares, onde é fundamental o envolvimento e o engajamento diversos colaboradores e estudiosos.

Hoje, para o consumo desse hidrocarboneto, a necessidade do desenvolvimento de novas tecnologias é imprescindível, exige grandes investimentos em um cenário esta em constantes mudanças tecnológicas.

Uma das partes fundamentais desse processo de exploração dos campos de petróleo é o sistema de produção submarino, que tem como componentes básicos, os dutos, os equipamentos e os respectivos acessórios. (PROMINP, 2006)

A fábrica de equipamentos que será alvo desse trabalho é uma fábrica de Árvore de Natal Molhada (ANM’s), que é definido como um equipamento instalado no fundo do mar, que faz parte do sistema submarino de produção, constituído basicamente por um conjunto de válvulas do tipo gaveta, um conjunto de linhas de fluxo e um sistema de controle interligado que constitui a transição entre este e o poço submarino.

2.3 A QUALIDADE, SUA GESTÃO E GARANTIA

A preocupação com a qualidade dentro das organizações teve início no século XX, porém, a forma como estas definem, melhoram e controlam a qualidade de suas atividades e produtos, vem sofrendo grandes evoluções, acompanhando as mudanças sociais, políticas e econômicas no mundo (LOPES, 2014).

Qualidade é “o grau no qual um conjunto de características inerentes satisfaz a requisitos” (ISO 9001:2000).

A busca da melhoria continua em todas as vertentes dentro de uma organização, alcançando todos os níveis de satisfação de seus clientes e partes interessadas, evidencia a importância de que os inspetores de fabricação, além de dominar o conteúdo, saibam como aplicar estes conhecimentos no sentido prático do negócio.

Para se tornar competitivo no mercado mundial atual, se faz necessária a utilização de novas metodologias como a da qualidade e suas ferramentas.

É fundamental a gestão da qualidade e por consequência a garantia dela. A utilização correta das ferramentas da qualidade pode ajudar a resolver muitos problemas do dia a dia das empresas, de uma maneira simples sem custos elevados (BARBOSA, 2011).

É necessário entender que atualmente, a qualidade está totalmente ligada à produtividade, a melhoria de resultados, o que gera um aumento dos lucros, onde a gestão da qualidade torna-se uma das principais estratégias das empresas para que consigam seguir competitivas no mercado atual.

2.4 PRODUÇÃO ENXUTA

Baseada na sistemática para identificar e eliminar os desperdícios, por meio da melhoria continua, buscando a qualidade total surgiu no Japão, em 1924, após a Segunda Guerra Mundial, o conceito que uma empresa que almeja ter uma boa qualidade deve evitar o desperdício, seja ele de tempo ou de matéria-prima, porque esse é um dos principais fatores que afetam seu desempenho.

O Sistema Toyota foi o que proporcionou ao Japão fabricar produtos com uma variedade maior, conseguindo evitar a superprodução e reduzindo no possível os desperdícios, o que foi um marco para a época (SHINGO, 2008).

Esta filosofia ganhou grande visibilidade ao redor do mundo, quando se percebeu que os índices de produtividade, qualidade e desenvolvimento melhoraram significantemente, tornando a Toyota a maior e a mais valiosa montadora do mundo.

O segredo principal do sucesso com o estudo e implantação da filosofia de gestão “lean”, está na forma de pensar, agir e acreditar na força e importância de cada funcionário dentro da organização, que cada um pode ser melhor e fazer mais a cada dia, definindo assim a metodologia kaizen.

2.5 FERRAMENTAS DA QUALIDADE

São métodos estatísticos utilizados para controle de processos, que podem definir, mensurar, analisar e propor a melhor solução possível para os problemas que prejudicam o desempenho das organizações, sempre baseado na análise e melhoria contínua.

Em contrapartida, como são apenas ferramentas, se não usadas adequadamente tendem a não funcionar.

As principais ferramentas utilizadas na metodologia apresentada são: fluxograma, folha de verificação, diagrama de pareto, histograma, brainstorm, gráficos demonstrativos, estratificação, PDCA, 5W2H e o mapa de fluxo de valor.

Se utilizadas em conjunto, as ferramentas da qualidade podem trazer resultados surpreendentes, aumentando o nível da qualidade dos produtos identificando novos patamares de excelência, e por fim, que seus clientes estejam satisfeitos (OLIVEIRA, sd).

2.6 INSPEÇÃO

Os preparativos para a Primeira Guerra Mundial juntamente com o grande crescimento econômico, fizeram com que a demanda de derivados de petróleo aumentasse, o que forçou o desenvolvimento dos processos produtivos, colocando os equipamentos em condições severas de temperatura, pressão e corrosão, para as quais eles não tinham sido projetados.

Nessa época foram registrados grandes índices de falhas e acidentes, nos Estados Unidos, entre 1870 e 1910, cerca de 10.000 explosões de caldeiras foram registradas (CHAINHO, sd). Em decorrência desses acontecimentos, foi criado o código estadual norte-americano de projeto de fabricação de caldeiras em 1908, e fundado o Comitê Nacional dos Inspetores de caldeiras e vasos de pressão, que tinha como função capacitar e certificar o pessoal para inspeção de caldeiras, unificando os critérios de inspeção. (CHAINHO, sd).

Com o início da produção em massa, a inspeção passou ser reconhecida como uma atividade necessária para o controle da qualidade, com um papel independente e responsabilidades distintas dentro da gestão do processo.

Neste período, o foco da inspeção, era o produto acabado. A inspeção não resolvia problemas, os produtos que não estivessem dentro dos padrões eram desperdiçados (LOPES, 2014).

O controle voltado para o processo teve início na década de 30, baseado em técnicas estatísticas, onde passou a se identificar os desvios, suas causas, e a melhor solução. Nessa época surgiram primeiros sistemas da qualidade.

De acordo com a norma a inspeção é a avaliação da conformidade pela observação e julgamento, acompanhada, se necessário, de medições, ensaios ou comparação com padrões (ABNT NBR ISO 9000, 2005, p. 25).

2.6.1 INSPEÇÃO DE FABRICAÇÃO

Inspeção de Fabricação é a atividade desenvolvida com fins de planejamento e execução, visando verificar nas instalações do fornecedor e/ou subfornecedores envolvidos, a conformidade dos equipamentos ou materiais fabricados com os documentos contratuais (PETROBRAS, 2016).

A atividade de um inspetor de fabricação não está resumida apenas na execução da atividade de inspeção em si, mas sim no envolvimento do inspetor no processo como um todo, desde a análise do projeto até sua liberação final e muitas vezes a sua manutenção após utilização.

Este estudo tratará do controle do processo, desde o início do projeto até o equipamento estar pronto para uso.

Os tipos de inspeções são classificados após análise técnica quanto ao nível de criticidade dos projetos, processos e materiais, assim definindo quantitativamente e qualitativamente o grau de inspeção e a participação do responsável pela inspeção no processo produtivo dos equipamentos.

As atividades de inspeção de fabricação são classificadas como:

Inspeção Tipo “A” e ”B” – características de inspeção final com ênfase no produto acabado;

Inspeção Tipo “L” – característica de fornecedor liberado de inspeção em fábrica por parte do cliente, podendo ser realizada inspeção de recebimento e documentação da qualidade dos equipamentos em conformidade com requisitos contratuais.

Inspeção Tipo “Z” – Característica de inspeção durante fase de fabricação ou recebimento, nesses casos definidas pela Gerência de Inspeção de Fabricação.

Inspeção do Tipo “C” – Característica de aferição de processo, com pontos de espera obrigatórios, de observação, inspeções de eventos finais, durante toda a fabricação.

O grau de inspeção estabelece os níveis de rigor da inspeção de fabricação a ser realizada nos fornecedores.

O grau de inspeção pode ser classificado em abrandado, normal e rigoroso, o que possibilita a definição do tipo de inspeção, porém, este não está diretamente relacionado ao tipo de inspeção, mas sim as características de fabricação e aplicação das famílias de materiais. (ABC DA INSPEÇÃO DE FABRICAÇÃO, 2016).

Nos Requisitos de Inspeção gerais e específicos, são definidos os itens a serem seguidos pelo fornecedor (Plano de Inspeção e Testes, Certificação, Etapas do Processo Fabril a serem verificadas ou testemunhadas pela inspeção de fabricação, etc), sendo estes, parte integrante obrigatória nos processos de compras.

As inspeções de fabricação podem ser realizadas no produto, por meio de avaliações do Plano de Inspeção e Testes ou a qualquer momento do processo de fabricação do fornecedor.

São disponibilizadas Rotinas de Inspeção como ferramenta de apoio a equipe de inspeção, tendo como objetivo orientar o responsável pela inspeção, padronizar as ações de inspeção, instruir sobre os critérios de aceitação e rejeição do material e, quando necessário, ressaltar detalhes que devem ser observados durante a atividade.

A partir dessa inspeção são emitidos relatórios de inspeção através do sistema de gestão e controle de inspeção, aferindo a confiabilidade do Sistema da Qualidade do fabricante em fornecer bens em conformidade com a documentação contratual.

2.6.2 INSPEÇÃO DE FABRICAÇÃO ATUAL, TIPO “C”

Sua principal característica é o controle o processo, através de inspeções programadas, pontos de interferência no processo de fabricação do fornecedor, prazos para realização das inspeções, ocasionado à presença eventual da equipe de inspeção do cliente (ABC DA INSPEÇÃO DE FABRICAÇÃO, 2016).

A metodologia de inspeção tipo “C” é muito importante e necessária, sendo umas das engrenagens do trabalho constante com objetivo de desenvolver o fornecedor e, fornecedores do fornecedor.

Porém, inspeções programadas, e utilização de uma metodologia que não afere o processo como um todo, torna a melhoria continua do processo impossível, porque não traz em sua essência o conceito do “lean manufacturing”.

A cadeia produtiva do setor de petróleo e gás demanda uma numerosa e diversificada gama de bens e serviços, sendo necessário promover seu fortalecimento, atendimentos aos requisitos exigidos, através de práticas modernas de desenvolvimento.

O foco nessa forma de inspeção está no produto, o que é um erro recorrente, gerando grande número de retrabalhos e prejuízos para o fabricante e aumento de custos e responsabilidades pelo produto ao cliente.

3. METODOLOGIA

Através da pesquisa descritiva, será exposta a metodologia de inspeção atual, e baseado no estudo da teoria do “lean manufacturing”, a proposta de melhoria, sua implantação e implementação, a qual receberá a designação de inspeção do tipo “P”, com foco em uma abordagem tanto qualitativa quando quantitativa, onde será evidenciado na prática que a mudança no processo de inspeção é eficaz (GERHARDT, 2009).

Baseada no conceito de pesquisa aplicada será evidenciada a viabilidade da aplicação desse método.

A proposta é buscar a melhoria do processo através da aplicação de um método de inspeção que avalie o ciclo fabril como um todo e continuamente, com foco em prover a confiança que os requisitos da qualidade serão atingidos (NBR ISO 9000:2005 – Item 3.2.11).

O sucesso dessa implantação depende totalmente do engajamento e colaboração total entre fornecedor e cliente.

Foram estabelecidas premissas que norteassem o processo de decisão em relação à escolha do fornecedor, é necessário basear-se nos valores e critérios corporativos da empresa, de modo que seja possível criar uma nova identidade ao processo de fabricação de maneira ampla.

Essas premissas foram estabelecidas com base em fatores de capacidade técnica, inovação, qualidade e flexibilidade do fornecedor, considerados importantes para o sucesso desse projeto.

O processo de melhoria teve início em 2014, com estudos realizados através de uma equipe multidisciplinar de inspeção especializada. Finalizada a fase de planejamento e elaboração da metodologia e escolha das ferramentas da qualidade adequadas, as atividades foram realizadas conforme cronograma pré-definido.

A pesquisa em questão apresentou as etapas de realização da implantação das melhorias propostas, bem como os resultados após um ano de aplicação de nova metodologia.

Com a presença da inspeção full-time no chão de fábrica, trabalhando com “monitoring points”, a redução no “lead time” de fabricação desses equipamentos é significativa, a tendência é aumentar o dinamismo no fluxo fabril e confiabilidade do cliente quanto o atendimento aos prazos de entrega e consequentemente lucros do fornecedor.

Desenvolver o fornecedor requer um alto investimento em tempo e capital, o que significa relacionamento de longo prazo, com foco nas propostas de melhoria atuando com uma metodologia estruturada, desenvolvendo práticas de qualidade total e melhoria contínua.

A aferição dos setores deve ser flexível e realizada em tempo real, e norteada pela aplicação da ferramenta da qualidade lista de verificação, para controle do desempenho do processo.

A utilização da ferramenta “brainstorming” é essencial para evitar impessoalidade no processo de inspeção. Todas as atividades de inspeção estão embasadas em normas e requisitos contratuais particulares para cada projeto de equipamentos.

A nova metodologia utiliza a sistemática de avaliação dos setores produtivos através de métricas estabelecidas a partir da análise das atividades executadas por cada setor.

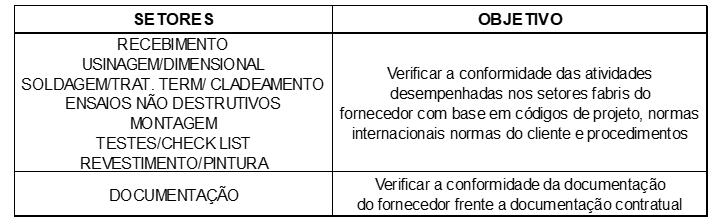

O quadro 1, apresenta os setores da fabricação que serão aferidos pela inspeção, e os objetivos dessas aferições dentro da proposta.

Quadro 1 – Setores aferidos com as melhorias na Inspeção Tipo “C”

Os setores serão inspecionados pelo cliente semanalmente, em um número de dois ou três, conforme identificada a necessidade e criticidade da fabricação.

As equipes não serão fixas, sempre haverá um rodízio entre os especialistas (líderes) e entre os inspetores.

Um Especialista de Inspeção de Processo estará à frente de cada equipe de inspeção para alinhamento, durante o período de implantação da metodologia. Após esse período as atividades serão realizadas pela equipe da inspeção residente.

Uma equipe sempre deve estar dedicada à execução das atividades de análise de documentação final dos equipamentos (Data Book Final), com o objetivo de gerar relatórios de inspeção para suporte da emissão do certificado de liberação de material (CLM).

Todas as atividades de aferição durante o processo de fabricação devem ser acompanhadas de um “single point” (engenheiro da qualidade do fornecedor).

Somente para as atividades de inspeção de documentação final, a nomeação é facultativa pelo fornecedor para acompanhamento das atividades.

As monitorações de testes são realizadas em dois turnos da fabricação, direcionadas pelo cronograma apresentado pelo fabricante semanalmente. As atividades que apresentam desvios, baseado no grau de criticidade, são registradas em relatórios de não conformidade (RNC). Esses relatórios são respondidos pontualmente pelo setor da qualidade do fabricante.

4. ESTUDO DE CASO

A fábrica de equipamentos submarinos para exploração de petróleo onde foi aplicada essa metodologia está localizada na região rural de São Jose dos Pinhais, estado do Paraná.

Após uma análise crítica do processo de inspeção atual, identificou-se a possibilidade de melhorias, partindo-se do conceito “lean manufacturing”, já idealizado pelo fornecedor, vislumbrou-se a possibilidade da aplicação de ferramentas de aferição e controle.

O objetivo é propor soluções trazendo mais fortemente a interação dos inspetores residentes, buscando atingir os objetivos, com uma visão global do processo.

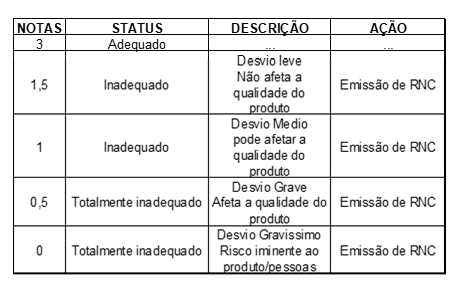

Através das listas de verificação, os dados serão estabelecidos segundo a norma ISO 9001:2008, sendo utilizado o modelo de gerenciamento de processos o mapa de fluxo de valor, onde será atribuída uma pontuação para cada item verificado.

Com objetivo de abranger todos os setores da fabricação, foram elaboradas LV’s, baseadas em critérios, ou seja, “transforma o requisito da norma em uma pergunta” (O’ HANLON, 2010, P. 38).

As especificidades técnicas, contidas em cada LV’s, foram retiradas dos respectivos códigos de projetos (API 6A, API 17D), códigos de fabricação (ASME V, ASME II), por exemplo.

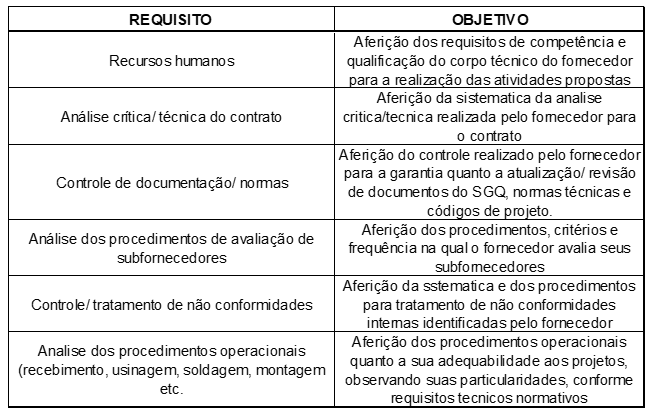

Os quadros 2 e 3 apresentam as diretrizes para elaboração das LV’s, para orientação de como serão relacionados os processos com a política e estratégia do cliente.

Quadro 2 – Diretrizes da Lista de Verificação de Documentação

Quadro 3 – Diretrizes das demais LV’s

4.1 FORMAS E TRATAMENTO DOS DADOS COLETADOS

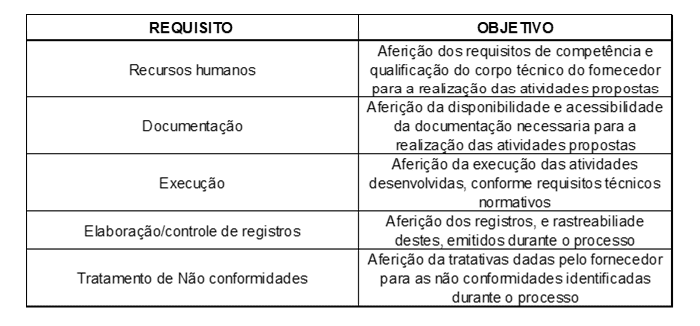

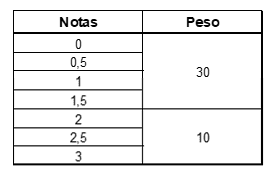

Os dados coletados pelas inspeções no processo e registrados nas listas de verificação são pontuados em função da criticidade de cada desvio identificado, conforme apresentado no quadro 4.

Quadro 4 – Pontuação para cada item das Listas de Verificação

4.2 RELAÇÃO ENTRE PESOS E NOTAS

Serão utilizados dois pesos para o cálculo da nota do setor ao final da semana de inspeção, para cada pontuação (0 a 3) atribuída a um item da Lista de verificação, conforme quadros 5 e 6:

Quadro 5 – Criticidade da Nota

Quadro 6 – Requisitos da Lista de Verificação

4.3 DETECÇÃO DE NÃO CONFORMIDADES E TRATATIVAS

Na semana de avaliação, quando detectado desvio, deverá ser emitido um Relatório de Não Conformidade (RNC), imediatamente após o desvio.

As não conformidades devem ser identificadas a “quatro mãos” (inspeção Petrobras e fornecedor), estarem sempre baseadas em requisitos técnicos e/ou normativos.

Os planos de ação elaborados devem ser enviados para análise e aprovação da inspeção residente e estar rastreados aos relatórios de não conformidade emitidos pelo cliente, para garantir a evidência da melhoria continua.

É de suma importância o engajamento entre fornecedor e cliente, a melhoria da efetividade das relações é fundamental para o bom desenvolvimento da metodologia.

Evidências das ações devem ser apresentadas à inspeção residente para a finalização da não conformidade.

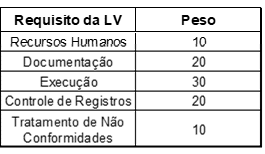

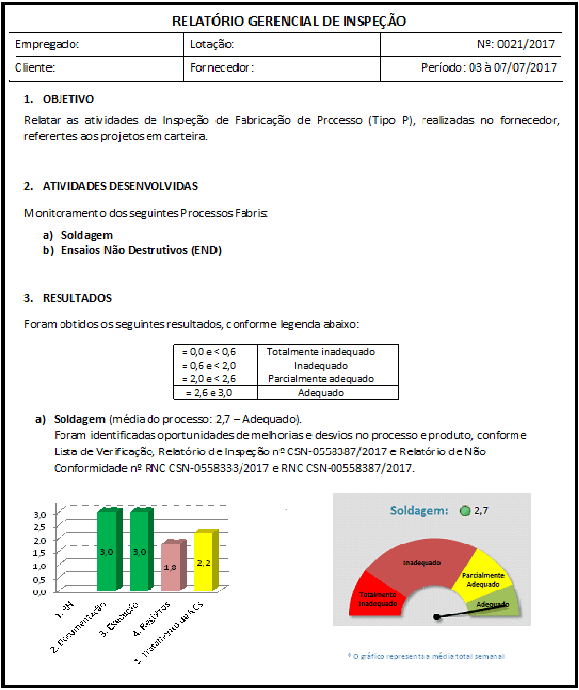

Os RNC’s emitidos são controlados pela planejadora da equipe de inspeção do cliente, e as informações agregadas as LV’s, geram os índices de controle por setor, como por exemplo, classificação por desvios, número de não-conformidades emitidas, respondidas, aguardando resposta, média geral por requisito das LV’s, conforme figura 2.

4.4 EMISSÃO DE RELATÓRIO GERENCIAL

A cada semana, será emitido um relatório gerencial pelo Coordenador do cliente, e este encaminhado a PETROBRAS e ao Fornecedor, o que permitirá uma visão abrangente da aferição realizada, conforme modelo demostrado na figura 1.

Figura 1 – Modelo de Relatório Gerencial de Inspeção

Este relatório deve contemplar a métrica obtida pelo setor além de informações complementares pertinentes ao setor e ao processo de melhoria continua.

Além do relatório gerencial, são apresentados mensalmente a gerência do cliente para acompanhamento da evolução do fornecedor, os índices de controle do processo gerados pela mensuração e estratificação das atividades realizadas pela equipe de inspeção.

Figura 2 – Índices de Controle por Setor

4.5 PREMISSAS DA MELHORIA PÓS-IMPLANTAÇÃO

Após 1 um ano de aplicação da metodologia, com métricas atingindo a faixa de maior grau, os respectivos setores receberão um abrandamento de inspeção, o qual lhe confiará 6 meses sem inspeção nos setores. Decorrido esse período será realizada uma nova aferição para verificar a repetibilidade dessa performance. Mantida essa performance, o respectivo setor será aferido anualmente. Caso, nesta nova aferição o setor for pontuado como “inadequado” o “totalmente inadequado” o mesmo retornará à condição do processo fabril a ser inspecionado conforme a metodologia.

Caso a aferição dos setores fabris apresente métricas atingindo o range de “inadequado” e “Totalmente Inadequado”, por 2 meses seguidos, o processo retornará à inspeção tipo “C”, com hold point (HP) nestes setores, e esta inspeção deverá ser efetuada por uma terceira parte a ser contratada pelo fornecedor e coordenada pela equipe Petrobras. Esta adequação permanecerá até que por 6 meses o setor atinja o maior grau de pontuação, assim então, se enquadrando novamente nos padrões de melhorias estabelecidos.

5. RESULTADOS

Serão evidenciados os ganhos com qualidade, tempo e a redução de custos conquistados com a soma de todos os esforços do fornecedor e cliente após a implantação das melhorias propostas.

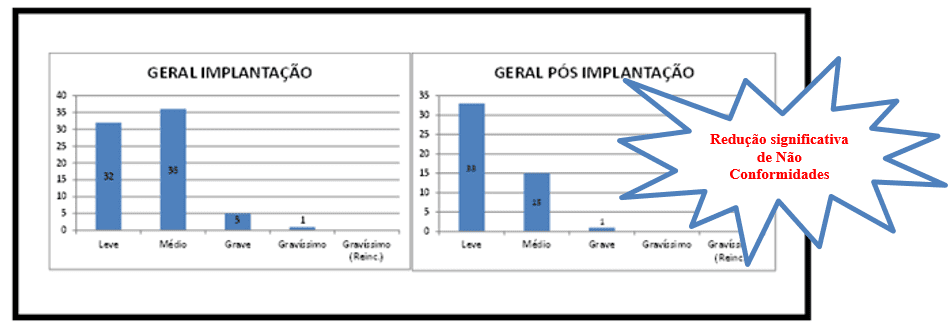

Após aplicação da metodologia e utilização das ferramentas da qualidade, foram avaliados alguns pontos considerados importantes, e que afetam a qualidade do processo e consequentemente o produto, como exemplo o número de não conformidades emitidas e o nível de criticidade desses desvios.

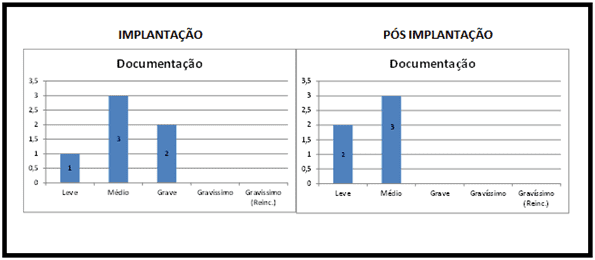

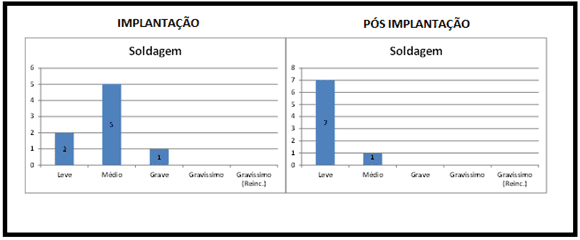

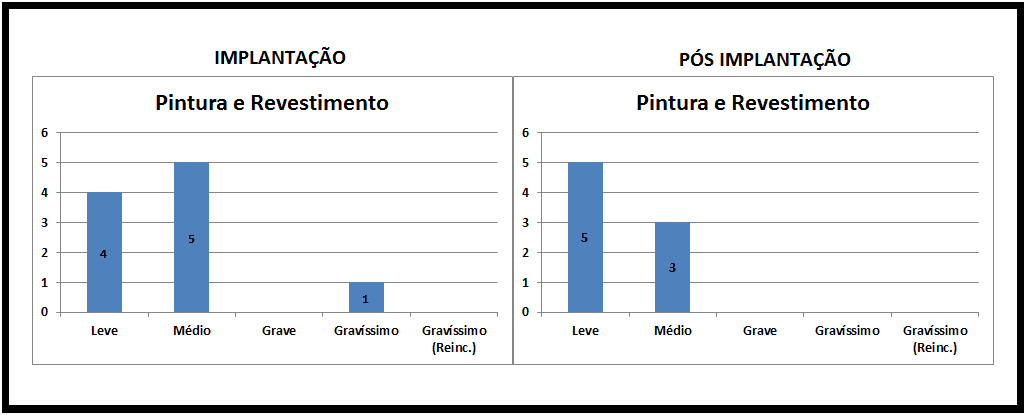

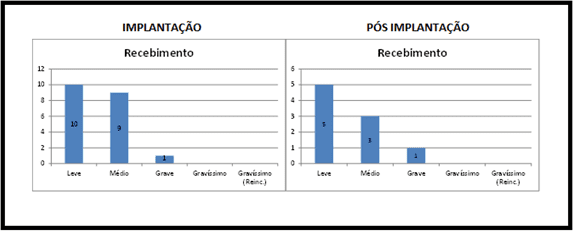

As figuras abaixo apresentam os gráficos com a comparação entre os desvios encontrados na implantação e após um ano de aferição dos setores utilizando a nova metodologia.

Figura 24 – Classificação dos Desvios Setor Documentação

Figura 27 – Classificação dos Desvios Setor Soldagem

Figura 30 – Classificação dos Desvios Setor Revestimento

Figura 31 – Classificação dos Desvios Setor Recebimento

Figura 32 – Classificação Geral dos Desvios

5.1 ANÁLISE DE GANHO DE TEMPO COM A IMPLANTAÇÃO DA MELHORIA

Conforme coleta de dados retirados na empresa ocorreram reduções significativas apresentadas no processo com a implantação, chegando a 50% no lead time de pré- montagem.

A redução no processo de fabricação com redução chegou a 10% no lead time e de 20% no tempo de processo.

5.2 ANÁLISE DA REDUÇÃO DE CUSTOS DE FABRICAÇÃO COM A IMPLANTAÇÃO DA MELHORIA

A redução de custos geral para todo o processo de fabricação apresentada após um ano de implantação chegou a 15% do valor total do custo de cada conjunto de equipamentos.

A mudança na metodologia trouxe maior confiabilidade, e maior autonomia do processo para o fabricante.

5.3 ANÁLISE GERAL DOS GANHOS EVIDENCIADOS COM A IMPLANTAÇÃO DA MELHORIA

Além dos dados estatísticos apresentados, é visível a melhoria continua na execução das atividades, a dedicação de todos, colaboradores, cliente e fornecedores trabalhando engajados em busca de um único objetivo, a melhoria contínua. Ficando evidente para quem faz parte do processo, com a visão abrangente comprovando que a metodologia é muito mais do que uma forma de doutrinar um fornecedor, mas sim uma maneira de trabalhar agregando valor ao processo, trocando conhecimentos e enfrentando desafios, sempre visando executar um trabalho com segurança e qualidade.

Mediante a identificação da possibilidade de um novo conceito, juntamente com o fornecedor desenvolveu-se uma nova maneira de pensar, uma nova cultura de trabalho, de forma colaborativa entre cliente e fornecedor, mudando as características das inspeções, trazendo os conceitos da manufatura enxuta para a realidade das fábricas de equipamentos submarinos.

Ao implantar ferramentas básicas da qualidade verificou-se que os resultados podem ser surpreendentes.

Com a redução das não conformidades identificadas por parte da inspeção do cliente, o tempo de ciclo de produção, sofreu uma redução significativa, através da diminuição de atividades que não agregam valor ao produto e consequentemente a redução do tempo de ciclo no processo, trazendo um ganho considerável na produtividade fabril.

Os ganhos obtidos com este estudo foram comprovados estatisticamente e visualmente por todos que participaram desse desafio enriquecedor, tanto para o fornecedor quanto para o cliente.

O próximo passo é a aplicação dessa metodologia nos processos dos subfornecedores.

Orientar para melhorar cada vez mais a eficiência da cadeia de suprimentos, agregando uma importante vantagem competitiva com o estabelecimento de parcerias de fornecimento, otimizando o processo produtivo, tornando mais fácil a gestão de fornecedores, o que certamente agregará valores quantitativos e qualitativos aos produtos finais.

6. REFERÊNCIAS

DURAN, M. A., GROSSMAN, I. E. An outer approximation algorithm for a class of mixed-integer nonlinear programs. Math. Prog., v. 36, n. 3, p. 307-327, 1986a.

DURAN, M. A., GROSSMAN, I. E. A mixed-integer nonlinear programming algorithm for process systems synthesis. AIChE J., v. 32, n. 4, p. 592-606, 1986b.

MAH, R. S. H. Chemical processes structures and information flows, Butterworth Publishers, 1990.

MOORE, R. G., BISHNOI, P. R., DONELLY, J. K. Rigorous design of high pressure natural gas pipelines using BWR equation of state. Can. J. Chem. Eng., v. 58, n. 1, p. 103-112, 1980.

MURPHY, L. J., DANDY, G. C., SIMPSON, A. R. Optimum design and operation of pumped water distribution Systems. In: Conference on Hydraulics in Civil Engineering, Brisbane, Australia : Institution of Engineers, fev., 1994.

OSIADACZ, A. J., CHACZYKOWSKI, M. Comparison of isothermal and non-isothermal pipeline gas flow models, Chem. Eng. J., v. 81, n. 1, p. 41-51, 2001.

OUYANG, L., AZIZ, K. Steady-state gas flow in pipes. J. Pet. Sci. Eng., v. 14, n. 2, p. 137-158, 1996

[1] Acadêmica do Curso de Engenheiro de Produção – UNISOCIESC

Enviado: Agosto; 2018.

Aprovado: Junho, 2019.