SILVA, Larissa Cristina [1]

SILVA, Larissa Cristina. Estudo Energético da Cogeração e Otimização da Produção de Etanol e Energia em uma Planta de Segunda Geração. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 03, Ed. 07, Vol. 06, pp. 63-81, Julho de 2018. ISSN:2448-0959

Resumo

O presente estudo teve como objetivo a otimização da cogeração de energia interligado à produção de etanol de segunda geração, através da análise do processo nas usinas sucroalcooleiras, a partir da biomassa remanescente do processo da moagem da cana-de-açúcar. A simulação foi desenvolvida a partir do ciclo de Rankine adaptado ao ciclo de cogeração da usina Abengoa Bioenergy Biomass of Kansas, situada nos Estados Unidos. A partir da matriz existente na empresa, cuja matéria-prima usada é a palha do milho, aplicou-se o ciclo de Rankine ao cenário brasileiro, invertendo os dados iniciais do milho pelos dados da cana-de-açúcar. A partir do cenário inicial, um modelo não linear foi desenvolvido utilizando a ferramenta Solver do Microsoft Excel, a fim de determinar a variação ideal do fluxo de calor de vapor entre a caldeira e pré-tratamento do etanol. Confirmou-se que quanto mais biomassa é fornecida à caldeira, maior é a geração de energia, e consequentemente, menor o custo total de produção. Com a nova configuração proposta pelo Solver, constatou-se um incremento na cogeração de energia elétrica, e uma redução de 38,56% no custo total de produção, apontando a viabilidade energética e econômica do processo de cogeração de energia.

Palavras-chave: Ciclo de Rankine, Cana-de-Açúcar, Viabilidade Energética e Econômica, Etanol de Segunda Geração.

1. Introdução

O etanol utilizado como combustível é visto como uma solução para os problemas ambientais, como o efeito estufa, por ser considerado um combustível “limpo”, que apresenta um ciclo renovável de produção, uma vez que não utiliza combustíveis fósseis para sua obtenção.

O Brasil, atualmente, é o maior produtor de cana-de-açúcar no mundo, sendo divido em duas regiões produtivas, Centro-Sul e Nordeste. Na safra de 2015/2016, foram produzidas 618 milhões de toneladas de cana na região Centro-Sul, enquanto que, na região Nordeste, este número reduziu significantemente para 50 milhões de toneladas de cana-de-açúcar (ÚNICA, 2016). Observa-se que a região Centro-Sul é responsável por 92% da produção brasileira de cana-de-açúcar, o que implica um custo de matéria-prima menor para essa região.

No Brasil, as indústrias sucroalcooleiras destacam-se não só pela fabricação do açúcar, de aproximadamente 34 milhões de toneladas na safra de 2015/2016 de acordo com o website UNICA (2016), utilizado para consumo e pela produção do álcool, mas também pela produção de energia por cogeração, utilizando os recursos remanescentes dos dois processos citados anteriormente.

Com a crescente demanda por energia elétrica no país, observou-se que as plantas sucroalcooleiras poderiam atender sua demanda de energia mecânica, elétrica e de aquecimento, permitindo ainda a geração de um excedente de energia elétrica que poderia ser comercializado. Dessa forma, na última década, várias plantas industriais de etanol e açúcar foram modificadas para atender suas necessidades e possibilitar a comercialização do excedente de energia, resultando assim na cogeração de energia.

Diante do exposto, a presente pesquisa teve como objetivo principal avaliar a viabilidade energética do processo de cogeração de energia integrado à produção de etanol de segunda geração (E2G) nas usinas sucroalcooleiras, a partir da biomassa remanescente do processo da moagem da cana.

Para tanto, analisou-se, por meio de estudo de caso, a produção de etanol e a cogeração de energia diferenciando o processo de produção entre primeira e segunda geração, enfatizando os pontos positivos e negativos de cada processo. Adicionalmente, apresentou-se o processo produtivo real de uma planta industrial localizada nos Estados Unidos, que utiliza como matéria-prima a palha do milho, para produção de E2G e cogeração de energia, para modelagem, considerando o ciclo de Rankine, e aplicação às equações utilizadas no presente estudo.

Justifica-se a escolha dos processos de uma empresa norte-americana, Abengoa Bioenergy Biomass of Kansas (ABBK), devido ao fato desta ser uma dentre as poucas usinas que já desenvolvem em escala comercial o E2G, além da cogeração simultânea de energia elétrica. A partir dos dados obtidos dessa empresa foi possível definir os cenários simulados no estudo de caso desenvolvido.

2. Fundamentação teórica

2.1 Etanol de primeira geração

O etanol é um biocombustível extraído de matérias-primas que contém açúcares através da quebra das moléculas de sacarose em duas moléculas de etanol e duas moléculas de gás carbônico. O processo que realiza essa quebra das moléculas é a fermentação.

Fonseca e Hess (2005) esclarecem que o etanol pode ser obtido por meio de matérias-primas distintas, como o milho, batata-doce, mandioca, consideradas amiláceas, entre outros grãos; ou até mesmo por resíduos agrícolas e madeiras, conhecidas como matérias-primas celulósicas; por fim, as substâncias sacarinas, como sorgo sacarino, beterraba, e a mais conhecida, cana-de-açúcar.

A diversidade de fontes de matéria-prima é importante para a produção de biocombustíveis, uma vez que cada país possui vegetação, solo e clima propícios para um tipo de cultivo. No Brasil, por exemplo, a matéria-prima mais utilizada é a cana-de-açúcar, considerada aquela de menor custo de produção e a de maior índice de produtividade. Nos Estados Unidos, o milho e o trigo são utilizados para a produção de etanol, enquanto o sorgo sacarino é utilizado em vários países da África, substituindo a cana-de-açúcar.

O Brasil possui o clima ideal para a plantação de cana-de-açúcar, uma vez que apresenta uma estação quente e uma úmida. Esse tipo de clima proporciona a germinação e o desenvolvimento da cana, o que não é observado em regiões semiúmidas. Por isso, não é abundante a plantação de cana-de-açúcar na região Norte brasileira e em países com baixas temperaturas frequentes. (COELHO, 2009).

Sabe-se que a cana-de-açúcar é a matéria-prima que apresenta a maior produtividade de etanol, produzindo em média 7.000 litros por hectare plantado, seguida da beterraba e do milho, que apresentam um rendimento de 6.000 e 4.000 litros de etanol por hectare, respectivamente. O trigo é a matéria-prima menos produtiva, que gera em média menos de 2.000 litros de etanol por hectare plantado.

O etanol tradicional é obtido através dos vegetais, pela quebra da parte “comestível” da matéria-prima. Na segunda geração utiliza-se o bagaço, palhas e pontas das matérias-primas, ou seja, a parte normalmente rejeitada. É importante ressaltar que não há diferença nas propriedades físicas e químicas do produto final entre as duas formas de produção. (MARQUES, 2009). Discussões sobre o E2G serão feitas em seção específica.

O processo produtivo do etanol de primeira geração a partir das diferentes matérias-primas apresenta pontos comuns, porém a cana-de-açúcar dentre os insumos tem sido considerada uma das mais importantes matrizes energéticas no mundo. Somente no Brasil, ela representa mais de 44% da matriz energética (ABARELLI, 2013).

A cana apresenta um potencial de produção que está em constante descoberta e crescimento. O etanol produzido a partir da cana já é utilizado em diversos tipos de veículos, como motocicletas, aviões de porte pequeno e ônibus. (UNICA, 2015).

A energia da cana-de-açúcar quando comparada com a energia obtida de outras matérias-primas proporciona uma viabilidade energética altamente positiva, bem como uma produção de energia limpa, isto é, com emissão reduzida de dióxido de carbono.

O balanço energético de cada matéria-prima é levado em consideração para a produção de etanol e cogeração de energia, e representa quantas unidades de energia renovável são geradas para cada unidade de energia fóssil consumida durante todo o processo de produção.

2.1.1 Etanol por meio da cana-de-açúcar

O Brasil é considerado o maior produtor de açúcar e o segundo maior de etanol no mundo. De acordo com a Empresa de Pesquisa Energética (EPE), em relatório intitulado “Análise de Conjuntura dos Biocombustíveis”, a produção de etanol no Brasil, em 2014, atingiu 28,6 bilhões de litros. (GOMES, 2015).

No processo de produção do etanol de primeira geração, a primeira etapa é a plantação e a colheita da cana, a qual depende do período de safra. Nas regiões Sudeste, Centro Oeste e Sul do país, a safra ocorre do mês de maio ao mês de novembro, enquanto na região Nordeste, ocorre do mês de outubro ao mês de fevereiro. (NOVACANA, 2015). No período da entressafra as usinas sucroalcooleiras normalmente ficam paradas.

Com o caldo extraído da cana-de-açúcar é possível realizar a fermentação alcoólica, a qual se caracteriza por ser um processo anaeróbico que libera energia. Em um recipiente, leveduras e bactérias fermentam a glicose presente no caldo de cana que resulta em moléculas de etanol, dióxido de carbono e calor, contidos em um tipo de licor. (ABARELLI, 2013).

De acordo com Abarelli (2013), quando o licor obtido atinge aproximadamente 5% de álcool, a levedura para de funcionar e o líquido adquirido está pronto para destilação. A destilação é a etapa em que o etanol é retirado do licor através de diferentes pontos de ebulição, que provocam a separação das substâncias.

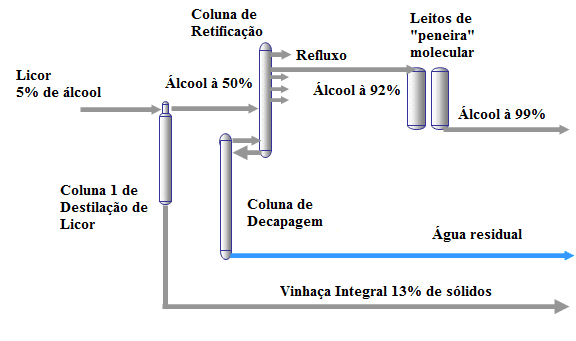

O processo de destilação é composto por três colunas que ao receber e processar o líquido tende a separar o etanol da água e das demais substâncias. As colunas de destilação são designadas em formatos de trocadores de calor, onde uma parte é aquecida enquanto a outra é resfriada, fazendo assim com que as substâncias sejam separadas. Um processo realizado na Usina ABBK, que pode ser generalizado a qualquer planta que realiza o processo de destilação, é apresentado na Figura 1.

Observa-se na estrutura apresentada (Figura 1) que a primeira coluna de destilação recebe o licor diretamente da fermentação. A tarefa principal desta primeira destilação, desenvolvida para operar com partículas maiores, é separar as substâncias maiores do etanol, que também envolve o desprendimento de gás carbônico deste destilado. O conteúdo que foi separado do álcool é considerado vinhaça inteira, e é enviado para outra parte da planta e poderá ser usado em outros procedimentos ou até mesmo como adubo.

A segunda coluna de destilação, também conhecida como coluna de retificação, recebe o líquido, contendo aproximadamente 50% de álcool. A função deste trocador de calor é concentrar o etanol o máximo possível. Segundo Oliveira et. al (2014), a máxima concentração a ser obtida nesta coluna é de 92%, conhecido como ponto azeotrópico. A partir desse ponto, a destilação não consegue mais separar a água e o etanol. Isto é, ao alcançar 92% de concentração, não é possível separar a fase líquida e vapor da mistura. Por isso, ainda deve-se realizar o processo de desidratação.

A coluna de decapagem, terceira coluna, é um trocador de calor anexo à coluna de retificação que garante a remoção total dos resíduos do etanol que ficam assentados sobre o fundo da coluna de retificação. É um recipiente relativamente pequeno, quando comparado com as duas primeiras colunas do processo. Esta coluna despreza a água residual, que também contém impurezas, para outros processos da planta. O etanol recuperado ou debulhado é bombeado de volta para a coluna de retificação (ABENGOA BIOENERGIA, 2013).

O álcool ao ser eliminado da coluna de retificação deve ser desidratado para alcançar 99% de concentração. A desidratação é o processo que absorve o restante de água contida no etanol. Há várias técnicas de desidratação que podem ser utilizadas, sendo as mais comuns a destilação azeotrópica, peneira molecular e destilação com Mono-etileno Glicol (MEG). (MEIRELLES, 2010).

2.1.2 Etanol por meio do milho

O processo produtivo do etanol a partir do milho é semelhante à produção por meio da cana-de-açúcar. Entretanto, no processo de moagem, ao invés de sacarose, é obtido o amido. Amido é o produto de moléculas polissacarídeos, ou seja, carboidratos compostos de glicose, que serão transformados em açúcar, no processo conhecido como sacarificação.

A primeira etapa é a moagem, em que os grãos passam por vários tipos de moinhos para a extração do amido. Em seguida, acontece a gelatinização, em que ocorre o aquecimento do amido na água para prepará-lo para receber as enzimas na próxima etapa do processo. Por último, acontece a sacarificação através de um método de hidrólise no qual o amido é processado em açúcares. A partir da sacarificação, os processos de fermentação e destilação são semelhantes à cana-de-açúcar.

2.2 Etanol de segunda geração

O etanol de segunda geração (E2G), também conhecido como etanol celulósico ou lignocelulósico, é mundialmente conceituado como um avanço científico e tecnológico que busca uma alternativa para a produção do biocombustível. Pesquisas revelam que o E2G pode aumentar em até 50% o saldo produtivo do etanol na mesma safra, mantendo a quantidade de plantação inalterada e empregando somente os resíduos da produção da primeira geração. (NOVACANA, 2015).

A sua principal vantagem é a possibilidade de produzir o biocombustível fora da safra, permitindo que a empresa reduza seu idle time, ou seja, o tempo que fica sem produzir na entressafra. Do ponto de vista ambiental, também há a redução de carbono emitido na atmosfera durante o processo produtivo). O balanço energético da produção de E2G a partir do bagaço, pontas e da palha de cana, resultou em 9,99 unidades de energia renovável gerada. (OLIVEIRA et. al, 2014).

No entanto, O E2G ainda não é lucrativo, visto que as exigências do processo de pré-tratamento do bagaço resultam em custos muito elevados. As poucas usinas que já começaram o processo E2G, se deparam com dificuldades de definição das melhores enzimas que sejam, ao mesmo tempo, mais viáveis economicamente, para a fermentação. Outra desvantagem do E2G são os equipamentos necessários para a hidrólise química, uma vez que estes precisam ser altamente resistentes à corrosão. (DRABER, 2013).

Para que seja possível a utilização da palha e do bagaço, o processo de produção do E2G passa por vários estágios. No primeiro há uma quebra para obtenção da biomassa, seguido de pré-tratamento térmico que traz os açúcares de volta para a mistura. Após o processo de cozimento, há uma sequência de processos químicos para que sejam adicionadas enzimas e ácidos, e seja corrigido o pH.

2.2.1 Processos da produção do etanol de segunda geração

A produção de E2G exige um processo mais complexo quando comparado ao processo de produção do etanol de primeira geração. No E2G a fase de fermentação não pode ocorrer logo após o tratamento da biomassa, é necessária uma série de etapas para que a sacarose seja liberada e tratada, envolvendo diferentes tipos de hidrólise e tratamento da biomassa.

O fardo é enviado para uma desensiladeira que retira as cordas e deixa-o livre para a quebra da biomassa em partes menores, utilizando machadinhas e raladores. Após a quebra da biomassa e a remoção de sujeiras e pó, a biomassa moída é enviada para o pré-tratamento para pesagem. Esta pesagem inicial determina a quantidade de solução acida ao longo do processo.

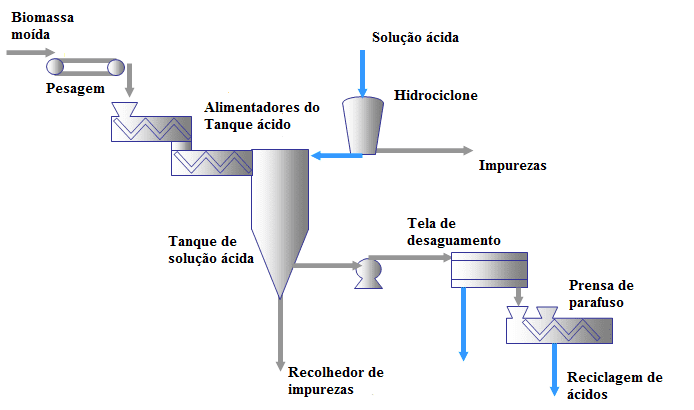

No pré-tratamento, o açúcar é extraído da hemicelulose e celulose por dois processos: a lavagem ácida e digestão de vapor sob alta temperatura. A lavagem ácida é o primeiro passo para a quebra total da biomassa e a liberação da hemicelulose e da celulose. Para tanto, a biomassa é colocada em um tanque contendo uma solução ácida de 1% para induzir a hidrólise química, desprendendo as ligações da lignocelulose (ABBK, 2011). O processo de hidrólise química é observado na Figura 2.

Na hidrólise química, o tanque de solução ácida mantém uma conexão direta com um tanque de água, para que seja formada uma solução ácida diluída (Figura 2). Quando o tanque de solução diluída atinge menos de 7% de ácido na solução, 1% de solução ácida é adicionado ao tanque para manter constante a porcentagem de 7%. Logo após, a biomassa é enviada para a remoção da água em uma tela de desaguamento, e em seguida passa por uma prensa de parafuso, que assegura a remoção da solução ácida remanescente.

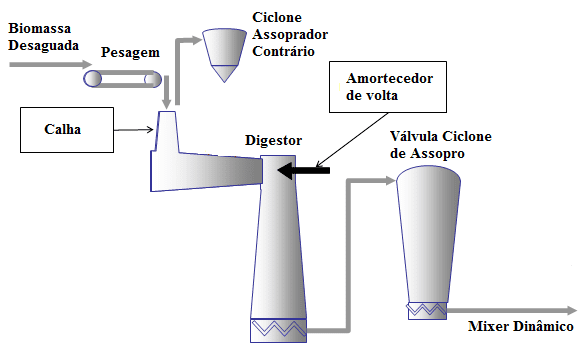

Depois de a solução ácida ter sido retirada da biomassa, ela é inserida no digestor, em que é injetado vapor de pressão média para induzir o aumento da temperatura e da própria pressão da biomassa. O tempo de cozimento é de aproximadamente 1 minuto, para que depois a biomassa seja dispensada em um ciclone sob pressão atmosférica, em que ocorre a explosão de vapor causada pela redução de pressão. Esta etapa, mostrada na Figura 3, é conhecida como hidrólise termomecânica.

Na Figura 3 há uma indicação que o processo de pré-tratamento termina enviando a biomassa pré-tratada para um mixer de base dinâmica. Nesse tanque será injetada amônia aquosa a fim de ajustar o pH da biomassa antes da liquefação. O ajuste do pH é necessário pois se muito baixo diminui a eficiência da enzima nos próximos processos.

Após o pré-tratamento, ocorre o processo de sacarificação e fermentação, assim como no processo de produção do etanol de primeira geração. O processo de fermentação, neste momento, compreende quatro outros subprocessos: liquefação, sacarificação, propagação e a própria fermentação.

A liquefação é o processo que transforma o material sólido em líquido. Por meio da liquefação a viscosidade da biomassa é reduzida em aproximadamente 24 vezes (ABBK, 2011), por meio da injeção de enzimas para induzir a uma reação química que reduza a viscosidade. As enzimas são materiais extremamente frágeis, e podem tornar-se inativas por altas temperaturas, alto pH e substâncias oxidantes que podem entrar em contato com o processo.

Após a liquefação a biomassa é enviada para sacarificação, etapa que proporciona tempo suficiente para que as enzimas injetadas possam realizar a quebra da celulose e hemicelulose em glicose. O tempo de espera é de aproximadamente 70 horas. Adiante, ocorre o processo de propagação, em que a levedura é injetada em um recipiente que foi projetado para propiciar seu crescimento.

Na etapa de propagação é necessário providenciar ar, uma vez que a levedura precisa de uma fonte de oxigênio. O processo de propagação pode levar, em média, até 100 horas.

Por último, na fermentação propriamente dita, a levedura cultivada na propagação é adicionada à biomassa proveniente da sacarificação, que são subprocessos simultâneos. A fermentação é o processo final antes da destilação e tem duração de aproximadamente 72 horas. O licor formado nos tanques de fermentação tem uma taxa de 5 a 8% de etanol. (DRABER, 2013).

Por fim, a destilação e desidratação do licor, cujo processo foi mostrado na Figura 1, buscam separar etanol da água e demais substâncias contidas na mistura obtida na fermentação. Nesse processo, o etanol é purificado a 92%. A desidratação completa o processo de destilação obtendo etanol a 99%. Este processo de destilação é idêntico para quaisquer insumos e, ainda para o processo de produção de etanol de primeira e segunda geração.

É importante destacar que a vinhaça eliminada pela primeira coluna de destilação (Figura 1) recebe tratamento, nas plantas industriais, em um processo que separa os diferentes subprodutos da vinhaça, que são utilizados posteriormente como combustíveis para cogeração. Discute-se sobre a cogeração de energia no próximo subcapítulo.

2.3 Cogeração de energia elétrica

Na década de 1970 o setor elétrico mundial deparou-se com uma brusca mudança causada pelos custos de geração de energia, o que fez com que o setor buscasse uma alternativa para sua produção. Uma opção bastante promissora é a cogeração de energia elétrica através de um ou mais processos térmicos. (CORRÊA NETO, 2001).

A cogeração é uma forma de fabricação sincronizada e prosseguida de distintas naturezas de energia a partir de apenas um combustível, apresentando uma energia limpa e sustentável, gerada a partir de recursos renováveis, como por exemplo, o bagaço de cana-de-açúcar (COGEN, 2011). Esse processo proporciona um aproveitamento de mais de 70% da energia térmica oriunda dos materiais utilizados como combustíveis (BOYCE, 2002).

A cogeração de energia na indústria sucroalcooleira inicialmente foi utilizada para suprimir a demanda energética das moendas e a demanda elétrica das usinas. Essas plantas utilizavam turbinas a vapor diretamente ligadas à moenda ou ligadas a um gerador elétrico com pressão e temperatura da ordem de 22 bar e 300 °C.

Nas usinas brasileiras, a cogeração mostra uma alta geração de energia elétrica, visto que a cana-de-açúcar proporciona grande produtividade de bagaço em lavouras canavieiras, que resulta em enormes quantidades de matéria para a cogeração (CARDOSO, 2011).

Uma desvantagem da cogeração de energia elétrica é o fato de que as usinas sucroalcooleiras produzem apenas no período da safra, o que as deixam ociosas no período da entressafra. No período de ociosidade produtiva, as empresas, normalmente realizam manutenções preventivas e corretivas no maquinário da usina.

As diferentes fontes de biomassa apresentam distintos poderes caloríficos do combustível, isto é, a quantidade de energia que é liberada por unidade da matéria-prima difere de material para material. Na Tabela 1 são apresentados alguns desses valores.

Tabela 1 – Valores caloríficos de diferentes fontes de biomassa

| Combustível | Valor calorífico (Btu/lb) | Valor calorífico (kJ/kg) |

| Gás natural | 20.000 | 46.520 |

| Propano | 21.500 | 50.009 |

| Bagaço de cana-de-açúcar | 7.700 | 17.910 |

| Palha de milho | 7.300 | 16.980 |

| Colmo e casca de trigo | 7.700 | 17.910 |

| Sabugo do milho | 8.300 | 19.306 |

| Melaço de cana-de-açúcar | 2.750 | 6.396 |

| Xarope | 3.250 | 7.559 |

Fonte: Volk (2012); Usina ABBK (2011).

Ressalta-se que o PCI pode variar de acordo com a umidade presente na matéria-prima (SILVA; MORAIS, 2008) e, por isso, na literatura podem ser encontrados valores distintos destes apresentados na Tabela 1. Para condicionar no sistema internacional de unidades (SI) os valores dos poderes caloríficos inferiores foram convertidos para kJ/kg. Dessa forma, os valores para milho e cana-de-açúcar são de 16.980 kJ/kg e 17.910 kJ/kg, respectivamente.

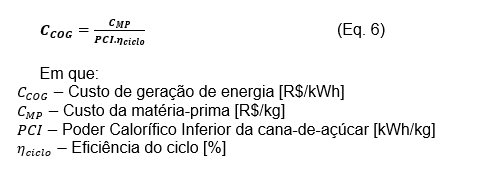

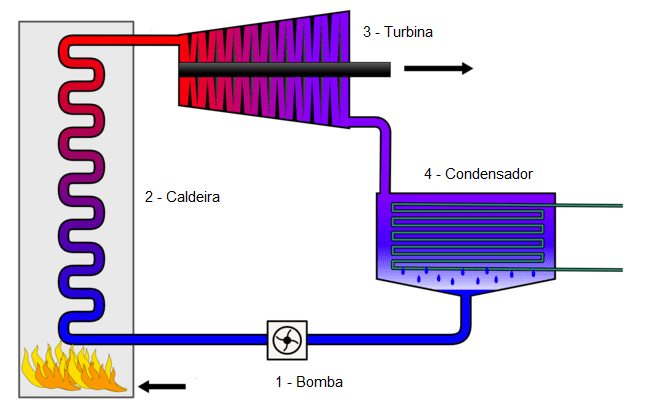

Teoricamente, o ciclo de cogeração utilizado pelas plantas sucroalcooleiras é o ciclo de Rankine, empregando como fluído de trabalho a água desde o estado de líquido comprimido até o estado de vapor superaquecido. Normalmente, o ciclo de Rankine é composto por uma bomba de água, um gerador de vapor ou caldeira, uma turbina e um condensador (Figura 4).

No ciclo de Rankine, primeiramente a bomba aspira água na forma de líquido comprimido, como se observa no ponto 1 (Figura 4), e a direciona para a caldeira, que está situada no ponto 2. A caldeira tem a função de produzir vapor saturado através de tubos que recebem o calor da queima combustível e dos produtos da combustão. Posteriormente, esse vapor é superaquecido até uma temperatura maior que a temperatura de saturação, gerando o vapor superaquecido que aciona a turbina. Na turbina, após o vapor expandir, é direcionado para o condensador, um trocador de calor de contato indireto com torres de resfriamento ou com água de resfriamento, que resfria o vapor até a condição inicial para a aspiração da bomba de água, fechando o ciclo térmico. (CÔRREA NETO; TOLMASQUIM, 2001).

2.4 Pesquisa Operacional

A pesquisa operacional surgiu da necessidade de resolver dificuldades de alocação de recursos, maximização de resultados, minimização de despesas ao longo do tempo, utilizando cálculos e fórmulas matemáticas. As metodologias de programação linear (PL), também conhecido como método Simplex, foram primeiramente criadas em meados dos anos 50, mas essas metodologias nem sempre englobam soluções para problemas de grande porte, com muitas variáveis que não obedecem a uma linearidade. A partir delas, foi desenvolvido o modelo de programação não linear (PNL)

A PNL é originada da programação matemática estocástica, que engloba modelos probabilísticos e aleatórios na tomada de restrição. A PNL otimiza uma função objetivo, podendo ser de minimização ou maximização, sujeita à restrições, lineares e/ou não lineares. Normalmente, pelo menos uma das restrições é não linear. O modelo busca por soluções ótimas, obedecendo às restrições propostas pelo desenvolvedor do modelo.

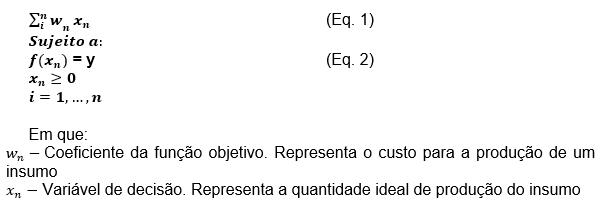

A não linearidade está relacionada a variações não proporcionais nos processos que englobam o modelo, por exemplo, fenômenos físicos, estruturações matemáticas, características de qualidade, resultados de processo, e etc. O modelo de programação não linear segue uma formatação padronizada, conforme o modelo de equações 1 e 2.

A equação 1 é conhecida como função objetivo, a qual pode ser minimizada ou maximizada. A equação 2 representa as restrições do modelo, em que são funções não lineares. Na prática, os resultados gerados situam-se bem próximos à melhor solução do problema. Além disso, os algoritmos estocásticos são iterativos, ou seja, cada solução é calculada baseada no resultado anterior, formando um ciclo de soluções até encontrar a solução ideal.

3. Procedimentos metodológicos

As informações relacionadas ao processo produtivo da ABBK abrangem o período de 2013 a 2015, e foram cedidas pelo gerente geral da usina Joshua Slawski. Os dados primários obtidos foram tratados e relacionados às etapas de ambos os processos – produção de E2G e cogeração de energia elétrica -, por meio da utilização do ciclo de Rankine.

Esta modelagem foi proposta visto que os dados obtidos referem-se a uma planta cuja biomassa resulta do milho para a obtenção de parâmetros para aplicação em plantas industriais que utilizam biomassa resultante da cana-de-açúcar. Usou-se, portanto, a conversão de dados de uma situação já conhecida e que ocorre em escala comercial para uma situação de possível implantação.

3.1 Abengoa Bioenergy Biomass of Kansas

A Abengoa Bionergy é uma empresa multinacional referência no desenvolvimento de novas tecnologias para produção de biocombustíveis e a sustentabilidade das matérias-primas. É uma das principais produtoras de biocombustíveis da Europa, Estados Unidos e no Brasil. (ABBK, 2011).

Nos Estados Unidos a Abengoa Bioenergy possui nove plantas industriais, sendo uma delas a ABBK. Esta unidade foi o primeiro projeto da Abengoa Bioenergy para produzir E2G e cogeração de energia elétrica simultaneamente, com uma capacidade de 25 milhões de galões anuais de bioetanol e 21 megawatts de energia renovável procedente de biomassa.

Sua instalação iniciou em julho de 2011 e o processo produtivo ocorreu a partir de agosto de 2012. A ABBK é uma das primeiras plantas norte-americanas a produzir E2G em escala comercial, por meio da palha do milho, cujo projeto é conhecido por 2G Projeto Hugoton.

4. Estudo de caso

No processo de cogeração de energia, o começo do ciclo se dá no desaerador. O desaerador é uma parte do sistema de vapor encarregado de remover gases não condensáveis, como oxigênio e dióxido de carbono. A principal vantagem de um desaerador é o prolongamento da vida do sistema de vapor, pois evita a corrosão dos equipamentos causada por estes gases.

A bomba aspira aproximadamente 16,15 kg/s de água do desaerador a uma pressão de 4,59 bar. A bomba em questão alimenta a caldeira, mas para melhorar o aproveitamento térmico do ciclo, a água passa primeiro pelo aquecedor Boiler Feed Water (BFW) que aproveita o calor residual da turbina, no qual a água entra a 148,9 ºC; 63,43 bar e após a troca de calor sai a aproximadamente 176,7 ºC, 64,45 bar e 748,36 kJ/kg.

A caldeira, devido à queima do combustível, produz vapor ao atingir uma temperatura de 398,9 ºC, com pressões de 64,45 bar. Daqueles 15,85 kg/s que entraram na caldeira, 15,37 kg/s, aproximadamente, seguem para a turbina. Uma pequena quantidade é perdida durante o blowdown da caldeira.

Dando continuidade ao processo, dos 15,37 kg/s de vapor superaquecido que entraram na turbina, 1,23 kg/s são destinados ao condensador, em uma temperatura de 58,5 ºC e pressão de 0,19 bar. Outros 0,94 kg/s são perdidos em uma sangria para o aquecedor BFW, sob uma temperatura de 148,7 ºC e uma pressão de 14,80 bar. E ainda, a turbina tem duas sangrias para o processo, onde o vapor é enviado para partes da planta que suprem o processo produção de E2G, em alta pressão (200# de vapor) e baixa pressão (60# de vapor), onde são direcionados, 3,52 kg/s e 10,62 kg/s, respectivamente.

Para fechar o ciclo, o condensador envia todo seu fluxo de massa para o tanque de condensado, por meio de uma bomba que os interliga, denominada bomba do tanque de condensado, que destina o fluxo de massa de 1,23 kg/s a uma temperatura de 58,5 ºC e pressão atmosférica.

O desaerador recebe uma descarga do processo de etanol de baixa pressão (60# de vapor) de 2,35 kg/s a uma temperatura de 148,9 ºC e pressão de 4,59 bar. O desaerador, em seguida, descarrega na atmosfera 0,05 kg/s de vapor a uma temperatura de 65,6 ºC e pressão de 4,96 bar. Posteriormente, o desaerador envia ao tanque de alimentação de água 6,48 kg/s de condensado a uma temperatura de 65,6 ºC e pressão de 4,96 bar.

O ciclo de cogeração é constantemente alimentado no desaerador com 13,85 kg/s de água, à pressão atmosférica e temperatura de 65,5 ºC.

| CALDEIRA |

| AQUECEDOR BFW |

| CONDENSADOR |

| DA |

| BOMBA |

| DESAERADOR |

Na configuração apresentada, a caldeira está sendo operada sob uma potência de 75%.

4.1 Cálculos para a análise de viabilidade do processo de cogeração de energia

Para realizar a análise de viabilidade do ciclo de cogeração, o primeiro passo é calcular os balanços de energia na caldeira, no condensador, na bomba e na turbina. Essencialmente, para verificar a coerência dos balanços de energia no ciclo de Rankine realizaram-se as somas de todas as energias envolvidas no ciclo para garantir a conservação.

Todavia, como o ciclo estudado foi simulado sob as condições reais de operação, o valor da soma total não vai ser exatamente zero, porque um ciclo que opera nestas condições não é perfeito visto que tais condições não são ideais como descrito na teoria. O balanço de energia final, dado em quilowatt, pode apresentar valores baixos quando comparado à quantidade de calor produzida na caldeira.

Após a realização de todos os cálculos para os fluxos de calor e trabalho, os resultados obtidos estão listados na Tabela 2, onde se observa um ganho de calor de 156 quilowatts de vapor.

Tabela 2 – Resultados alcançados do ciclo de Rankine através do milho

| Balanço de energia total | 156 kW |

| do ciclo | 72,06% |

| Geração de energia | 134.692 kWh |

Fonte: Dados da pesquisa.

Com o rendimento do ciclo de 72,06%, a cogeração de energia resultou em um saldo de 134.692 kWh. O vapor enviado para o processo é destinado ao pré-tratamento do E2G, tanto de baixa quanto de alta pressão, entre outras áreas da planta.

5. Resultados e discussões

Através do PCI das matérias-primas consideradas na simulação, milho e cana-de-açúcar, foi possível descobrir qual porcentagem de biomassa exata, destinada à caldeira, no cenário inicial. Para facilitar a manipulação neste trabalho, as unidades já apresentadas na Tabela 1 em Btu/lb e convertidas para kJ/kg, tiveram novamente seus valores transformados de 16.980 kJ/kg e 17.910 kJ/kg, para 4,72 kWh/kg e 4,98 kWh/kg, respectivamente.

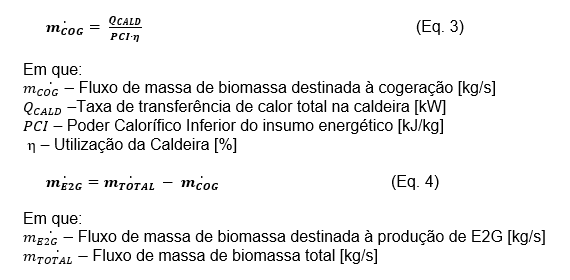

Se, em média, 45 fardos são processados por hora, considerando um período de operação normal, há um total de 45.000 libras entrando para o processo, equivalente a 20.411,64 quilogramas em uma hora, obtém-se 5,67 kg/s entrando para o processo. Para calcular os valores finais da quantidade de biomassa destinada à caldeira as equações 3 e 4 foram utilizadas.

Portanto, tem-se que os valores de biomassa enviados à caldeira e ao pré-tratamento do E2G, respectivamente, são de 2,94 kg/s. e 2,73 kg/s, considerando o resultado das equações 3 e 4. Infere-se que 48,19% de biomassa destinam-se à produção de E2G enquanto 51,82% são destinados à cogeração de energia.

5.1 Modelo de programação não-linear

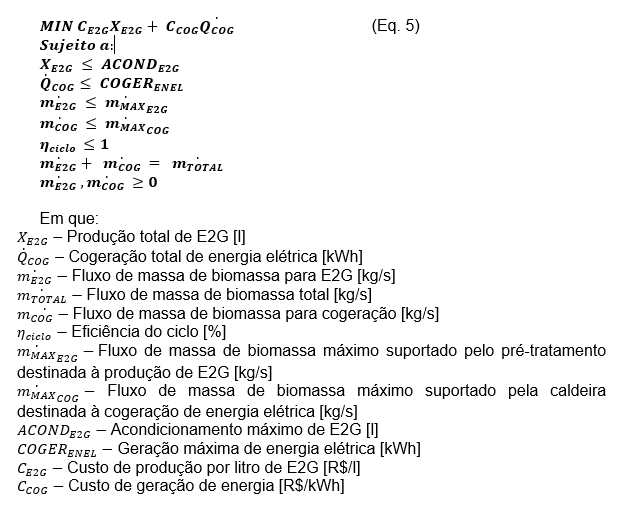

Para este estudo, o modelo desenvolvido foi uma minimização do custo de cogeração de energia elétrica integrado ao processo de produção de E2G. As variáveis de decisão alocam os fluxos de massa que são destinados à caldeira e ao pré-tratamento.

Sabe-se que o fluxo de massa máximo suportado pela caldeira na ABBK é de 5,32 kg/s, e o do pré-tratamento é de 13,05 kg/s. A capacidade máxima de recebimento de biomassa é de 25,46 kg/s. A empresa suporta uma geração máxima de energia de 21 MW e um acondicionamento máximo de etanol de 25 milhões de galões, por ano. Portanto, para este estudo, o modelo de programação não linear será definido na equação 5.

Os custos, mensurados em R$/kg, diferem de uma região para outra, devido à acomodação da plantação de cana em cada região. A região Centro-Sul é a maior região produtiva brasileira, que compreende cidades das regiões Sudeste, Centro-Oeste e alguns lugares do norte da região Sul brasileira. Neste estudo, será considerado apenas o custo da região Centro-Sul, de R$ 0,1661/kg de bagaço de cana, segundo Pecege (2013), modificado por BAIN & COMPANY (2014).

Para calcular o custo do kWh obtido da cogeração de energia por meio da biomassa, fez-se uso da equação 6, utilizada em estudo de Barja (2006).

5.2 Análise de viabilidade energética e econômica da cogeração de energia elétrica utilizando cana-de-açúcar como matéria-prima

Após a conversão de valores das matérias-primas, do milho para a cana-de-açúcar, os resultados obtidos utilizando a cana-de-açúcar estão dispostos na Tabela 3. No cenário inicial de cogeração utilizando cana-de-açúcar, observa-se um incremento de 491 kWh, do mesmo cenário inicial de cogeração utilizando a palha do milho como matéria-prima.

Tabela 3 – Resultados obtidos do ciclo de Rankine através da cana-de-açúcar

| Balanço de energia total | 156 kW |

| do ciclo | 71,65% |

| Geração de energia | 135.183 kWh |

Fonte: Dados da pesquisa.

Em seguida, o modelo de programação não linear desenvolvido foi executado para definir a melhor distribuição do fluxo de vapor entre a caldeira e o pré-tratamento para a produção de E2G.

O modelo do Solver definiu que o fluxo de massa ideal para a caldeira, a fim de minimizar o custo total de produção, seria de 5,10 kg/s integrado a 0,57 kg/s destinado à produção de E2G. Com tais fluxos de vapor, a planta produziria 17.050 litros de E2G, e 233.049 kWh de energia elétrica. O custo total de produção, diário, foi calculado de R$ 45.828,85, considerando a região produtiva Centro-Sul.

Há viabilidade energética, portanto mediante a variação do fluxo de calor de entrada na caldeira, pois quanto maior o fluxo de calor fornecido à caldeira, por consequência, maior é a geração de energia elétrica. E ainda, pode-se observar que o aumento na geração total de energia, mensurado em kWh, assim como verificado para o milho é significativo confirmando sua viabilidade energética.

Do cenário inicial para o cenário ideal, fornecido pelo Solver, há uma cogeração de 97.865 kWh a mais, que representa um incremento de 42% na cogeração. Em relação à eficiência do ciclo de cogeração, houve uma redução de 47,60%, considerada habitual para o ciclo de Rankine.

Considerações finais

Neste estudo foi avaliada a viabilidade energética e econômica do processo de cogeração de energia integrado à produção de etanol de segunda geração, nas usinas sucroalcooleiras, a partir da biomassa remanescente do processo da moagem da cana. E ainda, foi realizada a otimização do processo produtivo utilizando a ferramenta Solver do software Microsoft Excel.

Constatou-se que é viável a destinação de uma maior fração da biomassa para a cogeração de energia. No cenário otimizado fornecido pelo Solver, verificou-se que a destinação de 5,10 kg/s de biomassa para a cogeração de energia, e 0,57 kg/s de biomassa para a produção de E2G, confirmou-se acréscimo de 97.865 kWh, no total de energia elétrica gerada.

A viabilidade econômica do processo produtivo de cogeração, também foi confirmada, para ambas as regiões produtivas brasileiras – região Centro-Sul e região Nordeste. Notou-se que quanto maior a taxa de transferência de calor fornecida à caldeira, maior é a produção de energia, e consequentemente, menor o custo total de produção.

Por fim, a utilização do bagaço excedente para cogeração de energia é, comprovadamente, uma opção rentável e sustentável. A cogeração de energia não impacta no efeito estufa, pois é uma energia limpa que não aumenta a emissão de dióxido de carbono na atmosfera. Ainda, o cultivo de cana gera, ao mesmo tempo, o bagaço e a palha de cana, ambos usados na cogeração, não exigindo o cultivo de mais terras para a cogeração.

Os resultados obtidos neste estudo são um indicativo do potencial da cogeração de energia por meio da biomassa integrado à produção de E2G. A modelagem associada os balanços energéticos podem orientar as futuras plantas industriais em seu planejamento estratégico a fim de proporcionar o uso racional da biomassa nas empresas de produção de etanol de segunda geração.

Como limitação para este estudo cita-se o fato de que os dados referem-se a uma planta norte-americana cujo processo pode diferir dos processos brasileiros. Todavia, esta limitação não impediu o tratamento dos dados e sua conversão para o cenário nacional.

Referências

ABARELLI, J. Q. Produção de açúcar e etanol de primeira e segunda geração: simulação, integração energética e análise econômica. 147 p. (Tese – Doutorado em Engenharia Química). Faculdade de Engenharia Qúimica da Universidade Estadual de Campinas, Campinas, 2013. Disponível em: <http://www.bibliotecadigital.unicamp.br/document/?code=000904969>. Acesso em 13 set. 2016.

ABENGOA BIOENERGIA. 2G Projeto Hugoton: informação geral. © 2011 Abengoa Bionergy S.A. Disponível em: <http://www.abengoabioenergy.com/web/pt/2g_hugoton_project/>. Acesso em: 31 ago. 2015.

BAIN & COMPANY GAS ENERGY. Potencial de diversificação da indústria química brasileira. 2014. Disponível em: <http://www.bndes.gov.br/SiteBNDES/export/sites/default/bndes_pt/Galerias/Arquivos/produtos/download/aep_fep/chamada_publica_FEPprospec0311_Quimicos_Cana_de_Acucar.pdf>. Acesso em: 13 set. 2016.

BARJA, G. J. A. A cogeração e sua inserção ao sistema elétrico. 157 p. (Dissertação – Mestrado em Ciências Mecânicas). Departamento de Engenharia Mecânica da Universidade de Brasília, Brasília. 2006. Disponível em: <http://www2.aneel.gov.br/biblioteca/trabalhos/trabalhos/Dissertacao_Gabriel_de_Jesus.pdf>. Acesso em: 10 set. 2016.

BOYCE, M. P. Handbook for cogeneration and combined cycle power plants. Digital Collection: The American Society of Mechanical Engineers, 2010. Disponível em: <http://ebooks.asmedigitalcollection.asme.org/book.aspx?bookid=310>. Acesso em: 10 set. 2016.

CARDOSO, T. F. Cogeração de energia através do bagaço de cana-de-açúcar. 23 p. (Monografia – Mestrado em Gestão de Produção Sucroenergética). Centro de Ciências Agrárias, Universidade Federal de São Carlos, Sertãozinho, 2011. Disponível em: <http://www.etanol.ufscar.br/trabalhos-mta/sertaozinho-ii-c/trabalhos/monografia-tiago-fiori-cardoso.pdf>. Acesso em: 10 set. 2016.

CEBALLOS-SHIAVONE, C. H. Tratamento térmico do caldo de cana-de-açúcar visando a redução de contaminantes bacterianos – Lactobacillus – na produção de etanol e eficiência de tratamento do fermento por etanol. 2009. 178 p. (Dissertação – Mestrado em Ciências e Tecnologia de Alimentos). Escola Superior de Agricultura “Luiz de Queiroz”, Universidade de São Paulo, Piracicaba, 2009. Disponível em: <http://www.teses.usp.br/teses/disponiveis/11/11141/tde-09112009-144530/pt-br.php>. Acesso em: 10 set. 2016.

COELHO, A. G. Mercado de biocombustíveis no Brasil. In: SEMINÁRIO NACIONAL DE BIOCOMBUSTÍVEL NO BRASIL, 10, Senado Federal, Brasília. Anais… 10º Seminário de biocombustível no Brasil, Brasília, 2009. CD ROM.

COGEN. Conceito e tecnologias. 2011. Disponível em: <http://www.cogen.com.br/cog_conceito.asp>. Acesso em: 23 ago. 2015.

CORRÊA NETO, V. Análise da viabilidade da cogeração de energia elétrica em ciclo combinado com gaseificação de biomassa de cana-de-açúcar e gás natural. 194 p. (Dissertação – Mestrado em Ciências). COPPE, Universidade Federal do Rio de Janeiro, Rio de Janeiro, 2001. Disponível em: <http://www.ppe.ufrj.br/ppe/production/tesis/vcneto.pdf>. Acesso em: 23 ago. 2015.

CORRÊA NETO, V; TOLMASQUIM, M. T. Avaliação econômica da cogeração em ciclo combinado com gaseificação de biomassa e gás natural no setor sucroalcooleiro. SBPE: Sociedade Brasileira de Planejamento Energético. Revista Brasileira de Energia, v. 8, n. 2, 2001.

DRABER, K. M. M. Etanol de segunda geração já é realidade. 54 f. (Monografia – Graduação Engenharia Bioquímica). Escola de Engenharia, Universidade de São Paulo, Lorena, 2013. Disponível em: <http://sistemas.eel.usp.br/bibliotecas/monografias/2013/MBI13004.pdf>. Acesso em: 23 ago. 2015.

EMPRESA DE PESQUISA ENERGÉTICA. Anuário Estatístico de Energia Elétrico 2015 ano base 2014. 2015. Disponível em: <http://www.epe.gov.br/AnuarioEstatisticodeEnergiaEletrica/Anu%C3%A1rio%20Estat%C3%ADstico%20de%20Energia%20El%C3%A9trica%202015.pdf>. Acesso em: 20 mar. 2017.

FONSECA, A. G. V.; HESS, S. C. Avaliação do potencial de aproveitamento energético de bagaço de cana-de-açúcar nas usinas de açúcar e álcool no estado de Mato Grosso do Sul. In: CONGRESSO BRASILEIRO DE ENGENHARIA SANITÁRIA E AMBIENTAL, 23, Campo Grande, Mato Grosso do Sul. Anais… 23º Congresso Brasileiro de Engenharia Sanitária e Ambiental. ABES: Associação Brasileira de Engenharia Sanitária e Ambiental, 2005.

FREITAS, T. Brasil começa a produzir etanol de segunda geração. 2014. Caderno mercado. Folha de São Paulo, São Paulo, 2014.

GOMES, J. R. Produção de etanol no Brasil atinge recorde de 28,6 bi de litros em 2014. © 2015. O Estado de São Paulo. Disponível em: <http://economia.estadao.com.br/noticias/geral,producao-de-etanol-no-brasil-atinge-recorde-de-28-6-bi-de-litros-em-2014,1696115>. Acesso em: 21 nov. 2016.

GLOBAL PETROLEUM CLUBE. Oil from algae. 2008. Disponível em: <http://www.globalpetroleumclub.com>. Acesso em: 10 ago. 2015.

HAMERSKI, F.; AQUINO, A. D.; NDIAYE, P. M. Clarificação do caldo de cana-de-açúcar por carbonatação – ensaios preliminares. Acta Scientiarum Technology, Maringá, v. 33, n. 3, p. 337-341, 2011. Disponível em: <http://periodicos.uem.br/ojs/index.php/ActaSciTechnol/article/view/7914>. Acesso em: 12 jun. 2016.

MACEDO, I. C. Situação atual e perspectivas do etanol. Estudos Avançados. São Paulo, v. 21, n. 59, p. 157-165, 2007. Disponível em: <http://www.scielo.br/pdf/ea/v21n59/a11v2159.pdf>. Acesso em: 10 ago. 2015.

MARQUES, F. O alvo é o bagaço. 2009. © Revista Pesquisa FAPESP. Disponível em: <http://revistapesquisa.fapesp.br/2009/09/01/o-alvo-e-o-bagaco/>. Acesso em: 21 jan. 2017.

MEIRELLES, A. J. A. Expansão da produção de bioetanol e melhoria tecnológica da destilação alcoólica. 2010. Disponível em: <http://www.apta.sp.gov.br/cana/anexos /Workshop_Etanol_sessao%204_Antonio%20Meirelles.pdf>. Acesso em: 19 maio 2016.

NOVACANA.COM.COM. Distribuição das usinas de etanol do Brasil. 2015. © 2017. Disponível em: <http://www.novacana.com/usina/distribuicao-usinas-etanol-brasil/>. Acesso em: 19 ago. 2015.

OLIVEIRA, L. M.; SERRA, J. C.; OLIVEIRA, K. B. M. Balanços energéticos da produção de etanol para diferentes matérias primas. Geoambiente Online. Jataí, n. 22, jan./jun., 2014. Disponível em: <revistas.jatai.ufg.br/geoambiente/article/download/26058/15029>. Acesso em: 19 ago. 2015.

SILVA, M. B.; MORAIS, A. S. Avaliação energética do bagaço de cana em diferentes níveis de umidade e graus de compactação. In: ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO, 27, 2008. Rio de Janeiro. Anais eletrônicos…, XXVII Encontro Nacional de Engenharia de Produção, Rio de Janeiro, 2008. Disponível em: <http://www.abepro.org.br/biblioteca/enegep2008_TN_STP_077_543_11289.pdf>. Acesso em: 12 set.2016.

UNICA. Setor Sucroenergético. 2016. Disponível em: <http://www.unica.com.br/mapa-da-producao/>. Acesso em: 16 mar. 2017.

VOLK, T. A. Heating with biomass: sustainable use of renewable energy. New York, 2003.

WYLEN, V.; BORGNAKKE, G. J.; SONNTAG, C. R. E. Fundamentos da termodinâmica. 6. ed. São Paulo: Edgard Blucher, 2003.

[1] Universidade Federal de Uberlândia, Faculdade de Ciências Integradas do Pontal, Ituiutaba, MG, Brasil. Graduada em Engenharia de Produção,