ARTÍCULO ORIGINAL

MELO, Ronnan Hudson Jardim de [1], FERREIRA, Hugo Silva [2], FERREIRA, Gustavo Vinícius Mendes [3], ADÃO, Mauro Claret Rabelo [4]

MELO, Ronnan Hudson Jardim de. Et al. Reciclaje de metales vehiculares con reducción de emisiones de CO² y consumo de energía. Revista Científica Multidisciplinar Núcleo do Conhecimento. Año 06, Ed. 06, Vol. 16, págs. 96 y 140. Junio de 2021. ISSN: 2448-0959, Enlace de acceso: https://www.nucleodoconhecimento.com.br/ingenieria-ingenieria-mecanica/y-consumo-de-energia

RESUMEN

La cantidad de dióxido de carbono que se emite a la atmósfera de la Tierra ha aumentado con los años, un factor que contribuye al empeoramiento del efecto invernadero. A partir de este problema, el reciclaje de materiales metálicos de vehículos que se encuentran al final de su vida útil es una alternativa que, además de reducir las emisiones de dióxido de carbono en la atmósfera, reduce la cantidad de electricidad que se utiliza para obtener los metales presentes en un vehículo. Para la elaboración de este artículo, se utilizó como base la teoría de la revisión bibliográfica combinada con la clasificación de los componentes metálicos extraídos de un vehículo al final de su vida útil. Esta clasificación siguió el cálculo de la cantidad de dióxido de carbono que ya no se emitía a la atmósfera y la energía que se ahorraba, en comparación con los métodos convencionales de fabricación de los metales presentes en un vehículo.

Palabras clave: logística inversa, reciclaje, dióxido de carbono, energía, materiales metálicos.

1. INTRODUCCIÓN

Según Borsari y Asunción (2006), el aumento de la concentración de gases de efecto invernadero (GEE) ha sido uno de los mayores problemas ambientales de la era actual. La acción del hombre ha contribuido al aumento de la concentración de dióxido de carbono (CO2),metano (CH4) y óxido nitroso (N2O) en la atmósfera terrestre. Con el aumento en la emisión de gases de efecto invernadero, la atmósfera de la Tierra podría alcanzar el doble de la cantidad de dióxido de carbono a principios del siglo 19. Por lo tanto, se están estudiando y poner en práctica alternativas para minimizar las emisiones de dióxido de carbono y así frenar el efecto invernadero. El reciclaje de materiales metálicos vehiculares es una alternativa a explorar.

El Instituto de Industrias de Reciclaje de Chatarra Metálica de Estados Unidos presentó datos que muestran que el reciclaje de metales puede contribuir a una reducción considerable en la cantidad de dióxido de carbono que se emite a la atmósfera de la Tierra. Alrededor del 80% de todo el material que constituye un vehículo es metálico. El acero aporta el 66% del peso promedio total de un vehículo, que también cuenta con aluminio, cobre, zinc, plomo, entre otros (CASTRO, 2012).

Por lo tanto, reciclar los materiales metálicos que componen un vehículo puede ser una alternativa importante para minimizar el efecto invernadero.

1.1 OBJETIVOS

El objetivo principal de este artículo es mostrar cómo el reciclaje vehicular específicamente relacionado con materiales metálicos puede contribuir a reducir las emisiones de dióxido de carbono a la atmósfera de la Tierra y la cantidad de energía que se puede ahorrar.

Los objetivos específicos de este artículo son:

a) clasificar y catalogar los componentes que componen el vehículo FIAT Marea 2.4;

b) identificar y cuantificar los materiales metálicos que componen el vehículo objeto de estudio, midiendo su masa;

c) determinar, sobre la base de la investigación, la cantidad de dióxido de carbono que puede mitigarse en términos de emisión a la atmósfera, en función del reciclado de los materiales metálicos del vehículo objeto de estudio, a cambio de la obtención de los materiales por métodos convencionales;

d) determinar la cantidad de electricidad que se puede ahorrar debido al reciclaje de los materiales metálicos del vehículo en estudio, a cambio de obtener los materiales por métodos convencionales.

1.2 JUSTIFICACIONES

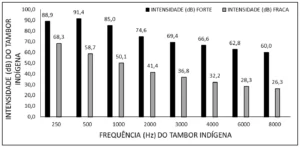

Según los investigadores Abreu, Albuquerque y Freitas (2014), el mecanismo que hace que el planeta Tierra se mantenga a una temperatura media que proporciona el mantenimiento de la vida en su superficie se llama efecto invernadero. Sin embargo, el exceso de emisión de gases de efecto invernadero (GEE), que incluye el dióxido de carbono (CO2), ha agravado este mecanismo natural del planeta. Lo que puede generar cambio climático en la Tierra, como el aumento de las temperaturas del océano y del aire. La figura 1 muestra el porcentaje de contribución de los principales gases responsables del efecto invernadero.

Figura 1: Gases de efecto invernadero

Como se puede observar en la Figura 1, el dióxido de carbono es uno de los principales gases de efecto invernadero, con un 55% de participación en este fenómeno, constituyendo la mitigación de este gas debido al reciclaje vehicular, uno de los principales objetivos de este artículo. El metano (CH4), el óxido nitroso (N2O) y los gases CFC (clorofluorocarbonos) también son responsables del efecto invernadero.

Además de estar relacionado con el medio ambiente, el reciclaje vehicular también está asociado con el tema económico. Según Passos (2013), en los años 1998 y 1999 hubo una crisis en las industrias en Brasil que provocó una disminución en el número de vehículos nuevos vendidos en el país. Con el fin de paliar la crisis, se creó el Programa de Renovación y Reciclaje de Flotas de Vehículos (PRRFV), en el que participaron fabricantes de automóviles como Fiat y General Motors, pero que no se pertuvo por mucho tiempo, habiéndose finalizado con el aumento de las ventas de vehículos nuevos.

Las ventas de automóviles en Brasil se reanudaron en 2016 que duró hasta 2019. Sin embargo, debido a la pandemia de Covid-19, hubo una caída en las ventas en 2020, como se muestra en la Figura 2.

Figura 2: Ventas de vehículos nuevos en Brasil

El reciclaje de materiales metálicos puede contribuir a la reducción del coste de producción de vehículos, además de ser una forma menos agresiva al planeta de obtener los mismos materiales metálicos utilizados en la industria en general.

En su investigación, Passos (2013) encontró que, en Brasil, aún no existe una estructura adecuada para llevar a cabo el proceso de reciclaje de vehículos. Según los datos obtenidos por la Unión de Comercio Mayorista de Chatarra Ferrosa y No Ferrosa (Sindinesfa), el 98,5% de la flota de vehículos en Brasil no está debidamente destinada al final de su vida útil, siendo a menudo abandonada, con solo la parte restante del 1,5%. se envía al proceso de reciclaje.

A nivel mundial, los procesos de reciclaje de vehículos se destacan en Europa, Estados Unidos y Japón En Europa, alrededor del 5,9% de la flota de vehículos se recicla al final de su vida. Este porcentaje solo se puede lograr porque el proceso de reciclaje de vehículos está regulado por la Directiva europea 2000/53 / EC. Los fabricantes de automóviles europeos se comprometen, además de mejorar el proceso de reciclaje de vehículos, a reducir la emisión de dióxido de carbono por litro de combustible consumido en un vehículo. En Estados Unidos, el porcentaje de vehículos reciclados anualmente corresponde al 5,6% de la flota de vehículos del país, y aproximadamente el 95% de los Vehículos al End of Life Vehicles (ELVs), o Vehículos al final de su vida útil, están dirigidos al proceso de reciclaje de vehículos. Los estados y municipios de EE. UU. Son responsables de manejar correctamente los vehículos al final de su vida útil. En 2007, en Japón, alrededor del 4,4% del total de vehículos del país se reciclaba en forma de ELV. En Japón, existe una ley que trata sobre el reciclaje de vehículos a nivel nacional desde 2005, y su objetivo es incrementar gradualmente el porcentaje de reciclaje de vehículos (CASTRO, 2012).

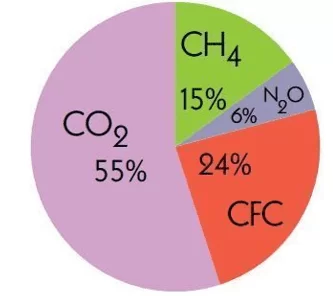

Las Figuras 3 y 4 muestran la caída porcentual en el valor de 1.0 automóviles y 1.8 a 2.0 automóviles en Brasil durante los primeros ocho años de vida y el valor porcentual de estos vehículos al final de su vida útil (ELVs).

Figura 3: Valor porcentual de las ventas de vehículos 1.0 en Brasil

Analizando los datos presentados en las Figuras 3 y 4, se concluye que, en Brasil, los autos 1.8 a 2.0 se deprecian más rápido que los autos 1.0 y que tienen menor valor de ventas cuando se convierten en ELVs. Aumentar el valor añadido de estos ELVs es de gran importancia para fomentar el reciclaje vehicular.

En vista de los datos presentados, este artículo tiene como objetivo analizar métodos de cómo reducir las emisiones de dióxido de carbono mediante el reciclaje de materiales metálicos vehiculares, contribuyendo a la desaceleración del efecto invernadero. Además, este artículo busca, a través del reciclaje de materiales metálicos vehiculares, una nueva forma de calentar la economía brasileña, ya que este es un mercado poco explorado en el territorio nacional, ya que Brasil tiene un alto potencial para la realización de esta práctica.

2. REVISIÓN BIBLIOGRÁFICA

En este capítulo se presentarán los fundamentos científicos de la base teórica del artículo, tales como conceptos históricos, legislación sobre reciclaje vehicular, descripción del proceso de reciclaje de vehículos, materiales que pueden ser reutilizados en este proceso, efecto invernadero y cómo el reciclaje de materiales metálicos puede reducir las emisiones de dióxido de carbono y el consumo de energía.

2.1 CONCEPTO DE RECICLAJE

Según los investigadores Lomasso et al. (2015), el reciclaje es una alternativa utilizada para recuperar materiales que serían desechados, dándoles un uso alternativo como materia prima en un nuevo producto. El proceso de reciclaje abarca varios tipos de materiales, como metales, plásticos, vidrio y residuos orgánicos.

El reciclaje es un proceso relativamente reciente, que se introdujo durante la década de 1940 durante la Segunda Guerra Mundial. Cuando Estados Unidos entró en conflicto, se produjo una gran crisis económica en el país debido al gasto concentrado en la guerra, provocando que la población sufriera escasez de materiales como papel, telas y aluminio. La solución propuesta por el gobierno para resolver el problema fue alentar a los residentes a donar materiales que serían desechados para ser reutilizados en las industrias.

Durante la década de 1970, surgieron productos desechables en los Estados Unidos, responsables de aumentar significativamente el volumen de residuos sólidos vertidos en el medio ambiente. En consecuencia, hubo una discusión sobre cómo equilibrar el creciente consumo con la alta cantidad de materiales desechados, y el reciclaje fue uno de los métodos utilizados para resolver este problema.

En Brasil, durante la década de 1970 hubo una gran preocupación por la eliminación inadecuada de desechos y el consumo inconsciente de materias primas por parte de la industria, generando desequilibrio ambiental. A partir de esto, surgieron nuevas formas de reciclar estos residuos en el país, y la industria papelera fue una de las pioneras en el uso de este proceso, con el uso de papel reciclado y la realización de la reforestación.

En la década de 1980, el reciclaje de materiales plásticos aumentó considerablemente en el país debido al uso de botellas de material de polimetalato de etileno (PET). En la década de 1990, hubo un aumento en el reciclaje de materiales metálicos en el país, como el aluminio, impulsado por el creciente uso de latas hechas de este metal.

Jody et al. (2009) ponen de relieve la necesidad de practicar la sostenibilidad, ya que muchos de los recursos naturales utilizados actualmente no son renovables y son de naturaleza escasa. Las generaciones futuras de la población mundial tendrán grandes dificultades para satisfacer sus necesidades, vivir con la contaminación y la falta de recursos, si estos problemas no son resueltos por la generación actual. La gran cantidad de residuos que se desechan como basura actualmente representa una menor cantidad de recursos para ser utilizados en el futuro, un hecho que se puede minimizar con el reciclaje.

2.2 PROCEDIMIENTO DE RECICLAJE DE VEHÍCULOS

Según Castro (2012), cuando un vehículo llega al final de su vida útil convirtiéndose en un ELV, la única forma de obtener algún retorno económico de él es separar y procesar materiales que puedan tener algún valor comercial y venderlos como chatarra. Entre los materiales que se pueden reutilizar, los metales son los que pueden traer un retorno financiero más relevante, principalmente metales ferrosos, aluminio y cobre, por la facilidad de reciclaje. Los materiales no metálicos, como los plásticos, el vidrio y el caucho, porque son más difíciles y, en algunos casos, incluso imposibles de reciclar, tienen un valor comercial menor que los metales al final de su vida útil.

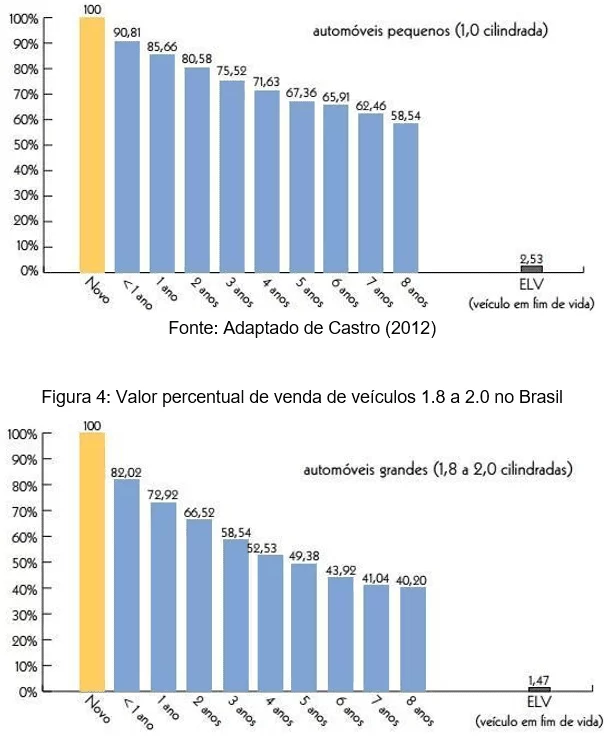

El procedimiento de reciclaje vehicular funciona en etapas que van desde la recepción de un ELV hasta el reciclaje de materiales fragmentados de estos mismos ELV. El diagrama de flujo presentado en la Figura 5 presenta los pasos que implican el reciclaje de un vehículo.

Figura 5: Pasos del proceso de reciclaje de vehículos

Las etapas de recepción, desmontaje y clasificación de los componentes desmontados a partir de ELVs tienen la ventaja de que no es necesario realizar desplazamientos entre los pasos, y los tres procesos se pueden realizar en el mismo lugar. Por otro lado, la fragmentación de los ELVs debe llevarse a cabo en grandes depósitos, y se utiliza maquinaria grande para llevar a cabo el proceso, y existe la necesidad de transportar los componentes desmontados en la etapa de clasificación de componentes. Un paso extremadamente importante durante el proceso de reciclaje vehicular es el transporte de materiales durante las etapas, y las empresas involucradas en el proceso deben estar ubicadas a distancias entre sí para que no sean necesarios grandes desplazamientos, para que el proceso siga siendo económicamente atractivo.

2.2.1 RECEPCIÓN DE ELV

En su publicación, Castro (2012) señala que desde el momento en que un propietario reenvía su vehículo a un taller o concesionario, por ejemplo, y el mantenimiento se vuelve inviable desde un punto de vista financiero, existe entonces la opción de reenviar el vehículo a un lugar de recepción de ELV, iniciando el procedimiento de reciclaje. Se debe considerar la forma en que se transportará el ELV al lugar de recepción, ya que, como el vehículo ya no tiene condiciones para moverse, es necesario utilizar otro vehículo para transportar el ELV, y un ELV suele tener entre 900 kg y 1500 kg. Por lo tanto, este es uno de los factores importantes en el proceso, porque si hay una necesidad de viajar largas distancias con el ELV, el proceso puede llegar a ser incluso económicamente inviable, debido a los costos de locomoción.

(ELV) se puede obtener por diferentes medios. Además del ejemplo ya mencionado, en el que el vehículo es tomado directamente de su propietario, se puede obtener el ELV, por ejemplo, de alguna empresa que trabaja en el sector del transporte o también a través de departamentos de tráfico, como el Detran en Brasil, y estaciones de policía, desde cuando el propietario tiene el vehículo incautado y no puede regularizarlo , este termina abandonado en patios hasta que no tiene más condiciones de uso, convirtiéndose en un ELV.

En el sitio de recepción de ELV, los vehículos son inspeccionados y almacenados durante un máximo de 15 días.

Transcurrido el plazo de 15 días de recepción de los vehículos, donde pasan por los procesos de identificación e inspección, estos son remitidos al proceso de desmontaje de ELV.

2.2.2 DESMONTAJE DE ELVs

Según Orfale Jr. et al. (2016), entre los diversos componentes y sistemas que tiene un vehículo, algunos de ellos liberan fluidos que pueden ofrecer riesgo a los humanos durante el proceso de reciclaje, por lo que estas sustancias deben eliminarse antes del desmontaje del ELV.

Los fluidos eliminados son el combustible en el tanque, los aceites del motor, los sistemas de frenos y dirección, además de los gases del sistema de aire acondicionado.

El segundo paso en el proceso de desmontaje de un ELV es la eliminación de los dispositivos de seguridad, incluido el sistema de bolsas de aire y los dispositivos de cinturón de seguridad existentes, cuya conducción incorrecta puede generar algún tipo de accidente.

El tercer y último paso en el desmontaje de un ELV es el desmontaje de sus componentes. Este paso se realiza manualmente en los lugares apropiados, siguiendo los procedimientos de seguridad, con la clasificación de los componentes a lo largo del proceso.

2.2.3 CLASIFICACIÓN DE LOS COMPONENTES ENSAMBLADOS DE LOS ELV

Según Castro (2012), al realizar el proceso de reciclaje de vehículos, algunas piezas pueden reutilizarse en su totalidad para su uso en otros vehículos, mientras que otras deben enviarse al proceso de fragmentación y reciclaje. La reutilización de una pieza extraída de un VLE tiene beneficios como la reducción del consumo de energía y materia prima para fabricar una pieza nueva, la preservación del medio ambiente y la creación de empleo. Se puede reutilizar el motor del vehículo y todos sus componentes, puertas, parachoques, faros, asientos, lunas, espejos y sistemas de sonido, así como otras partes que componen un vehículo.

Por razones de seguridad, no está permitido reutilizar algunos componentes de un ELV, como ruedas, neumáticos, cables de acero, baterías, frenos y sistemas de dirección. Los neumáticos, por ejemplo, se pueden reutilizar como combustible para calderas y en la producción de asfalto ecológico. Los componentes que no se pueden reutilizar se desmontan y se envían a trituración. Los componentes hechos de metales se envían junto con las carrocerías a empresas que trabajan con fragmentación de metales. Las baterías requieren un mayor cuidado en el proceso de reciclaje, ya que pueden causar daños a la salud humana y al medio ambiente.

2.2.4 FRAGMENTACIÓN DE ELV

Según los investigadores Orfale Jr. et al. (2016), la etapa en la que se lleva a cabo la fragmentación del ELV desmontado es una de las más importantes en todo el proceso de reciclaje de vehículos. En ella se realiza la reducción de materiales y, posteriormente, el transporte, más fácilmente, a las empresas que les darán nueva forma.

Según Castro (2012), después de la clasificación de los componentes del ELV, el sistema de cableado del vehículo se retira y se envía al equipo donde se realiza la separación del cobre del plástico que rodea los cables. El cobre ya está fuera del equipo fragmentado, y el plástico, que es de tipo PVC, se puede reutilizar. No se recomienda quemar los cables de cobre para eliminar el plástico porque el procedimiento genera un gas tóxico y contribuye al efecto invernadero y la contaminación del aire.

Otra etapa de fragmentación es la eliminación del catalizador para la reutilización de los metales de platino, paladio y rodio contenidos en su composición, ya que estos son nobles y se encuentran solo en Sudáfrica y Siberia.

Tras los pasos mencionados, el ELV queda únicamente la carcasa de su cuerpo, que se remite a las empresas que fragmentan el acero que lo compone, es decir, estas reducen el acero en pequeñas piezas a fundir y recuperar para su uso futuro. Las canales se pueden enrutar enteras o prensadas para reducir el volumen.

2.2.5 RECICLADO DE MATERIALES FRAGMENTADOS

Según los investigadores Orfale Jr. et al. (2016), los materiales fragmentados se envían a las empresas de reciclaje. Los metales se funden para ser reutilizados en su forma cruda. El acero, por ejemplo, se dirige a las acerías, transforméndose en productos como barras y placas.

2.3 MATERIALES QUE COMPONEN UN VEHÍCULO

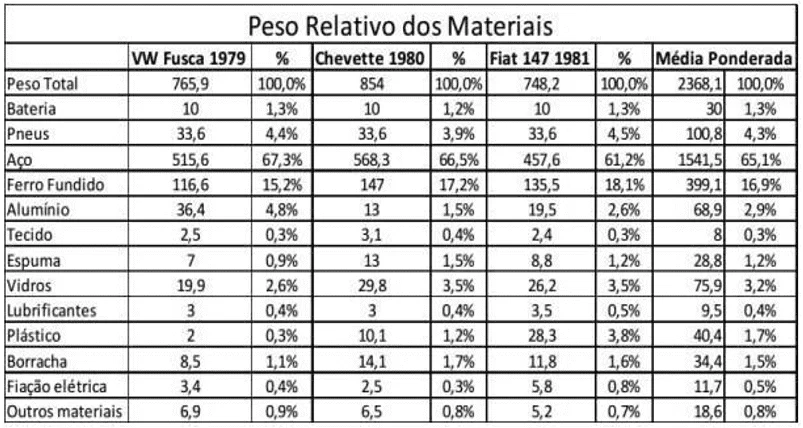

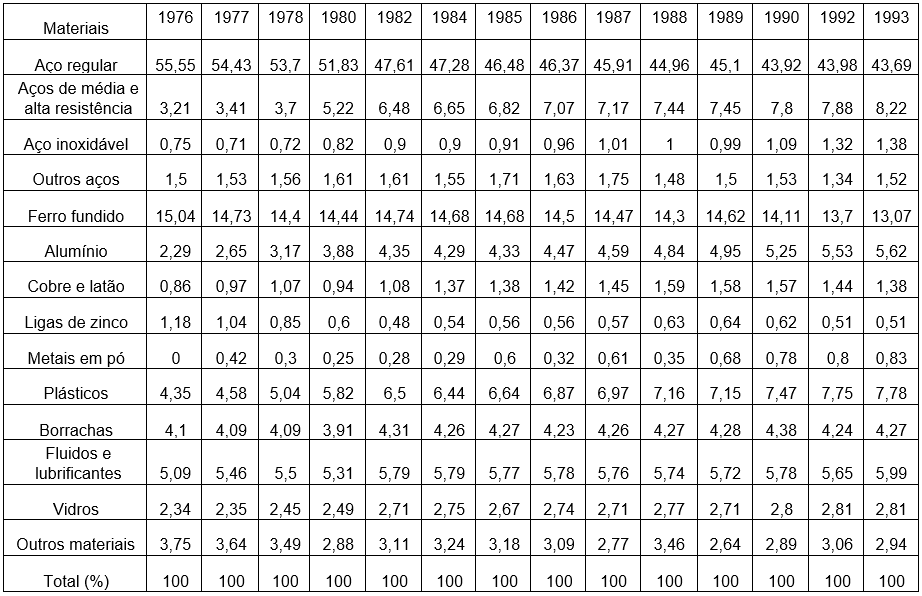

Como señaló Passos (2013), la composición de un vehículo puede depender de varios factores, como el año de fabricación, el modelo del vehículo y el fabricante. En el cuadro 1 se presenta la composición de los materiales y su porcentaje en relación con el peso total de tres vehículos brasileños fabricados entre finales del decenio de 1970 y principios del decenio de 1980.

Tabla 1: Materiales componentes de Elvs en Brasil

Se puede observar en el Gráfico 1 que, en los tres vehículos analizados, los metales agregados correspondían a cerca del 80% del peso total de un vehículo brasileño en ese momento.

El Cuadro 2 y el Cuadro 3 muestran la composición media de los materiales de un vehículo según el año de su fabricación a lo largo de los años y el Cuadro 4 presenta la composición media de metales y no metales de un vehículo en 2007. Los valores mostrados se dan en porcentaje de peso.

Cuadro 2: Composición de los materiales de un vehículo entre 1976 y 1993

Cuadro 3: Composición de los materiales de un vehículo entre 1994 y 2007

Analizando los marcos, hay una reducción constante en la cantidad de acero regular utilizado y un aumento en el uso de aceros más resistentes y acero inoxidable. El uso de hierro fundido ha tenido una reducción considerable en el uso a lo largo de los años; el uso de cauchos se mantuvo prácticamente constante en torno al 4%, así como el vidrio, en torno al 2%. El uso de plásticos fue alto en el período, como el uso de aluminio, porque son más ligeros que los aceros y por lo tanto contribuyen a la reducción en el consumo de combustible de los vehículos. Otros materiales habían aumentado el uso en la gama, como los metales en polvo.

Cuadro 4: Metales y no metales en un vehículo

| Categorías de materiales | Peso (%) | |

| Latón | Acero regular | 40,33 |

| Aceros de resistencia media y alta | 12,71 | |

| Acero inoxidable | 1,84 | |

| Otros aceros | 0,83 | |

| hierro fundido | 7,9 | |

| aluminio | 7,68 | |

| Cobre y latón | 1,3 | |

| Aleaciones de zinc | 0,22 | |

| Metales en polvo | 1,05 | |

| Metales subtotales | 73,87 | |

| No metales | plástico | 8,12 |

| Cauchos | 4,64 | |

| Fluidos y lubricantes | 5,27 | |

| gafas | 2,6 | |

| Otros materiales | 5,5 | |

| Subtotal de no metales = | 26,13 | |

| Total = | 100 | |

Fuente: Adaptado de Duranceau y Sawyer-Beaulieu (2011)

Se puede observar en la Tabla 4, con datos de 2007, que los aceros, el hierro fundido y el aluminio son los metales más abundantes en un vehículo. El cobre, el zinc y otros metales son responsables, en conjunto, de alrededor del 2% del peso total. Plásticos, cauchos, fluidos y lubricantes, vidrio y otros materiales como espumas y telas componen la porción de no metales en un vehículo, que suman alrededor del 26% de su peso total.

Según Bassam et al. (2011), entre las tecnologías que se están aplicando cada vez más en los vehículos de hoy y las tecnologías que se pretenden utilizar por la industria automotriz en el futuro en relación con los materiales, se encuentra el uso de materiales ligeros como aluminio, titanio y magnesio, componentes reforzados con fibra de carbono y fibra de vidrio, nuevos polímeros y fluidos automotrices, así como vehículos híbridos, pilas de combustible y sistemas de almacenamiento de hidrógeno. También se están introduciendo más dispositivos electrónicos y sensores.

2.4 METALES QUE COMPONEN UN VEHÍCULO Y LOS BENEFICIOS DE RECICING ELLOS

En este tema se presentarán aspectos relacionados con el uso y, principalmente, los beneficios del reciclaje de los metales que componen un vehículo, especialmente los metales ferrosos y el aluminio, que suman el mayor porcentaje del peso de un vehículo.

2.4.1 RECICLAJE VEHICULAR DE METALES FERROSOS

Según Passos (2013), los metales ferrosos (hierro y acero) que componen un ELV se separan de los demás después del proceso de fragmentación, mediante una técnica que utiliza un campo magnético. Después de la separación, se envían a las acerías, donde se funden y se transforman en materia prima para su uso posterior. Los metales ferrosos se pueden utilizar en ciclos de reciclaje infinitos manteniendo sus características originales.

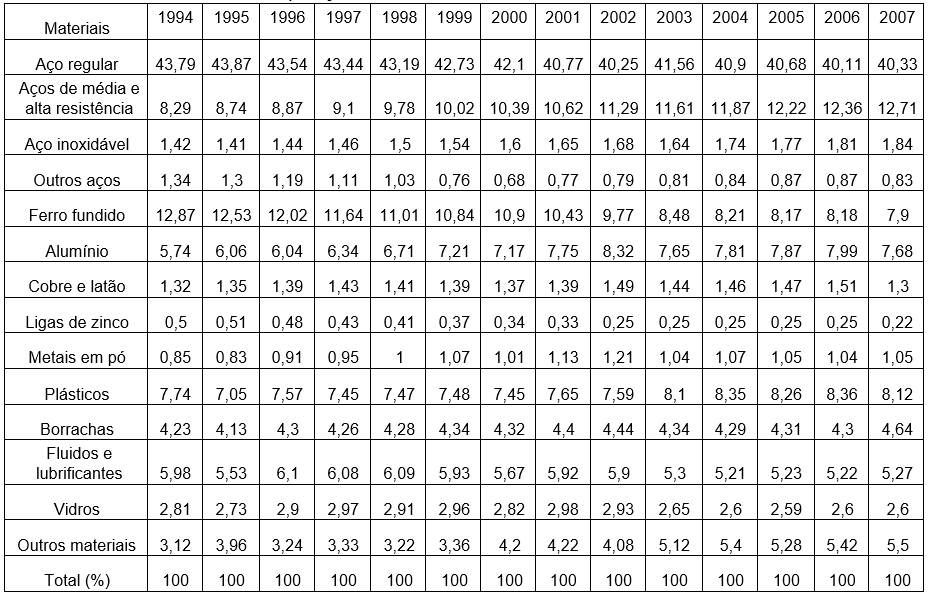

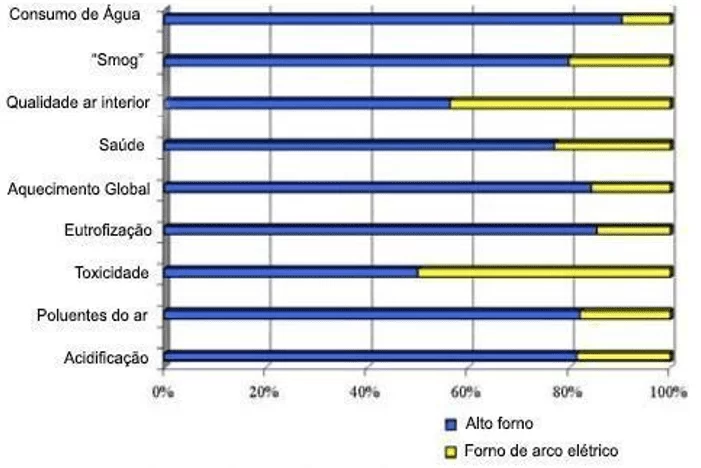

La Figura 6 presenta una comparación porcentual de los impactos ambientales causados en la producción de acero por el método convencional utilizando materiales como chatarra, mineral de hierro y piedra caliza en un horno alto y por el método que utiliza solo chatarra reciclada en un horno eléctrico.

Figura 6: Impactos ambientales en la producción de acero

La Figura 6 muestra que, utilizando acero obtenido a través del reciclaje y fusible en un horno eléctrico, los impactos ambientales son menores en todos los aspectos. Sólo la toxicidad permanece constante en ambos métodos de obtención de acero. El término “smog” representa un tipo de nube de humo que se genera en los procesos.

2.4.2 USO DEL ALUMINIO EN LA INDUSTRIA AUTOMOVILÍSTICA

Según Jody et al. (2009), el aluminio corresponde al 50% del valor financiero de un ELV, y esta porción del metal no alcanza el 10% del peso total de un vehículo.

Según los investigadores Das et al. (2008), el consumo de aluminio en el área automotriz ha crecido considerablemente en los últimos 30 años y puede seguir creciendo para satisfacer la gran demanda del producto. El aluminio tiene una entrada relativamente reciente en la industria automotriz y ha sido visto con buenos ojos por la industria automotriz, porque es un material relativamente ligero con buena resistencia mecánica.

Debido a la creciente necesidad de reducir las emisiones y también los costes de las fuentes de energía, el aluminio ha sido ampliamente utilizado en la industria de la automoción con el fin de resolver problemas como la reducción del peso del vehículo sin perder rendimiento y seguridad.

El aluminio se ha utilizado cada vez más para reemplazar algunas piezas que una vez estuvieron compuestas de acero. El informe de Ducker indicó que alrededor del 61% de las partes de aluminio de los automóviles de pasajeros y camiones ligeros son componentes como bloques de motores, cilindros y colectores. Otra porción del 12% del contenido de aluminio es en forma de láminas, utilizadas en gran parte en intercambiadores de calor como radiadores. Otras aplicaciones de aluminio incluyen ruedas (15.7%), molduras exteriores e interiores (4.6%), chasis y suspensión (2.6%).

Aunque las aleaciones de aluminio tienen muchas ventajas sobre el acero, también hay algunas desventajas cuando se comparan, como su formabilidad y alto costo de producción.

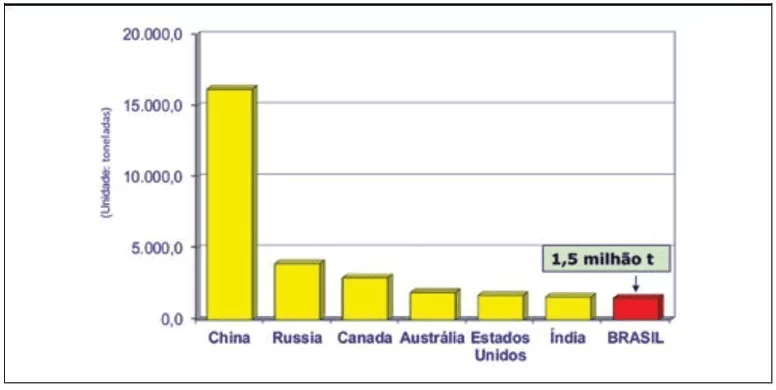

La Confederación Nacional de la Industria – CNI (2012) señala que la bauxita es un recurso no renovable y que, al reciclar aluminio, es necesaria una menor extracción de este compuesto, que se utiliza en la fabricación convencional de aluminio, exigiendo así un menor uso del medio ambiente. La Figura 7 muestra los principales productores de aluminio del mundo en 2010, con Brasil hasta ahora en la séptima posición en el ranking. En 2012, se produjeron 41,1 millones de toneladas, que se suman a los países presentados.

Figura 7: Productores mundiales de aluminio en 2010

2.4.3 METALES DE BAJA CANTIDAD EN UN ELV

Además de hierro, acero y aluminio, están presentes en un ELV cobre, magnesio, plomo, níquel y otros metales en bajas cantidades. Al igual que el aluminio y los metales ferrosos (hierro y acero), los metales mencionados tienen la posibilidad de ser reciclados tantas veces como sea necesario, manteniendo siempre sus características originales. Estos metales no ferrosos se funden en el proceso de reciclaje y pueden ser utilizados como materia prima para nuevos productos.

El plomo se puede encontrar en la batería el ELV, mientras que el cobre se encuentra en los cableados, y debido a que es un material relativamente caro, se trata con suficiente atención en el proceso.

Dentro del catalizador, que es un mecanismo utilizado para convertir los gases tóxicos que salen del motor en gases que no son perjudiciales para la salud humana, el platino, el rodio y el paladio, que son metales de alto valor, se encuentran en cantidades bajas. El catalizador se elimina del ELV durante el procedimiento de reciclaje, y estos metales preciosos se eliminan de una cerámica presente en la composición del catalizador a través de un proceso de purificación (PASSOS, 2013).

Orfale Jr. et al. (2016) señaló que debido a la escasez de cobre, que es un metal relativamente caro, es posible que su reciclaje pronto sea obligatorio, y en los VEHÍCULOS ELÉCTRICOS es posible recuperar una cantidad considerable de este metal.

2.5 EFECTO INVERNADERO Y EMISIÓN DE DIÓXIDO DE CARBONO

Según el investigador Fabi (2004), el efecto invernadero es esencial para mantener la vida y obtener agua líquida en la Tierra, ya que los gases responsables de este efecto crean una capa en la atmósfera que impide que el calor salga del planeta por completo. Con el efecto invernadero, la temperatura media del planeta es de 15ºC; sin el efecto invernadero, la temperatura sería de -18ºC. El principal gas de efecto invernadero es el dióxido de carbono (CO2),y el metano (CH4),el óxido nitroso (N2O), los hidrofluorocarbonos (HFC), entre otros, son los responsables del efecto invernadero.

El efecto invernadero citado es natural, sin la interferencia del hombre en la emisión de gases de efecto invernadero (GEI) a la atmósfera. Desde el momento en que la acción humana se hace responsable de la emisión de GEE, se genera un empeoramiento del efecto invernadero y, por lo tanto, un riesgo de aumento de la temperatura media de la Tierra, lo que puede generar desequilibrio ambiental. Por eso se creó el Protocolo de Quioto en 1997 en Japón, que establece objetivos de reducción de las emisiones de GEE en los países industrializados como una forma de reaccionar ante la elevada tasa de emisión de GEE.

2.6 EMISIÓN DE DIÓXIDO DE CARBONO Y RECICLAJE VEHICULAR

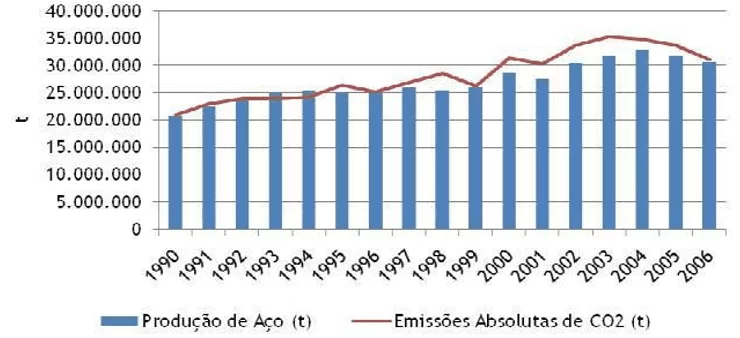

Según el Ministerio de Ciencia y Tecnología (2010), para producir acero a partir de mineral de hierro, el dióxido de carbono es el gas de efecto invernadero que tiene las emisiones más relevantes en el proceso. El dióxido de carbono se emite durante el proceso de transporte de materias primas, a partir de la generación de energía y combustibles que se utilizan, y principalmente de la producción de arrabio, en el que se reduce el mineral de hierro. Este último paso representa alrededor del 75% de las emisiones de dióxido de carbono durante el proceso de adquisición de acero. La Figura 8 muestra cómo se emite dióxido de carbono de la producción de arrabio en el horno. La Figura 9 muestra la cantidad de dióxido de carbono emitido en la producción de acero y arrabio en Brasil durante un período de 17 años.

Figura 8: Emisión de dióxido de carbono en la producción de arrabio

Figura 9: Emisiones de dióxido de carbono en la producción de arrabio y acero en Brasil

Según Sousa (2013), hay dos maneras de obtener acero. Uno es el uso de mineral de hierro y chatarra, que consta de varios pasos, que incluye la obtención del arrabio en un horno alto, un proceso que se muestra en la Figura 9. La otra forma de obtener acero es más sencilla, solo se requiere chatarra obtenida a través del reciclaje y un horno que consuma electricidad. En el proceso que utiliza mineral de hierro y chatarra en un horno alto, por cada 1 kg de acero obtenido, se emiten a la atmósfera 2.494 kg de dióxido de carbono. En el proceso que utiliza chatarra en un horno eléctrico, cada 1 kg de acero obtenido, se emite a la atmósfera 0,462 kg de dióxido de carbono. Este valor corresponde a 2.032 kg menos de dióxido de carbono emitido por kg de acero producido, es decir, un 81,48% menos de dióxido de carbono emitido a la atmósfera.

Según cálculos de Massi et al. (2019), por cada tonelada de aluminio destinada al reciclaje, se consigue una reducción de 16.301,02 toneladas de dióxido de carbono que se emitirían a la atmósfera.

La Confederación Nacional de la Industria – CNI (2012) señala que, en Brasil, la producción de acero se lleva a cabo con la tecnología más avanzada actualmente existente, pero que las emisiones de dióxido de carbono siguen siendo altas. Se están llevando a cabo investigaciones para reducir aún más estas emisiones, pero los resultados tardarán muchos años en aparecer. Otra alternativa es el aumento del reciclaje de acero, que es el material más reciclado del mundo.

Según Das et al. (2008), las emisiones tóxicas a la atmósfera y los residuos sólidos se pueden minimizar mediante el reciclaje de chatarra de aluminio, lo que puede reducir el 95% de las emisiones de dióxido de carbono al medio ambiente en comparación con el método convencional de obtención de este metal.

Según los investigadores Jody et al. (2009), el reciclaje de vehículos en todo el mundo contribuye a la reducción anual de la emisión de 11 millones de toneladas de dióxido de carbono a la atmósfera de la Tierra.

2.7 CONSUMO DE ENERGÍA Y RECICLAJE VEHICULAR

Datos obtenidos por los investigadores de Orfale Jr. et al. (2016) indican que el reciclaje vehicular contribuye a la reducción del uso de medios convencionales de fabricación de diversos artículos, reduciendo así considerablemente el consumo de energía en varios países del mundo. Con una tonelada de acero reciclado, se evita el uso de 1100 kg de mineral de hierro, 635 kg de carbón y 54 kg de piedra caliza.

Los datos obtenidos por la Asociación de Recicladores de Automóviles (ARA) indican que anualmente, con el reciclaje de vehículos, se recuperan alrededor de 381 millones de litros de combustible (gasolina y diesel) de los ELV, 91 millones de litros de aceite de motor, 30 millones de litros de gas refrigerante del motor, 17 millones de litros de líquido de lavado del parabrisas , además del 96% del total de baterías obtenidas.

Castro (2012) señala que se pueden ahorrar grandes cantidades de electricidad utilizando el proceso de reciclaje, y con el reciclaje de acero, se puede ahorrar el 56% de la electricidad que se utilizaría por métodos convencionales. Con el cobre, este porcentaje puede alcanzar el 90%, y con el aluminio, el 92%. Esta reducción es altamente beneficiosa, ya que, si se considera que cuando la energía proviene de una fuente no renovable, como el carbón, que es una fuente considerablemente cara, se produce una reducción en la emisión de contaminantes, al extraer mineral de hierro para la producción de acero, hay un gran consumo indirecto de agua, que también se puede ahorrar utilizando el reciclaje vehicular.

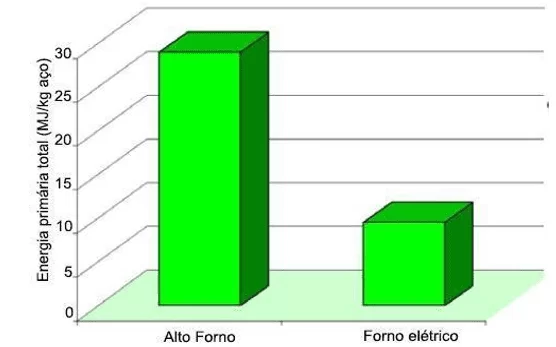

La Figura 10 elogia la cantidad de energía que se gasta al producir acero convencional utilizando materiales como chatarra reciclada, mineral de hierro y piedra caliza en un horno alto y la cantidad de energía gastada utilizando solo chatarra reciclada en un horno de arco eléctrico.

Figura 10: Energía utilizada en dos procesos de fabricación de acero

2.7.1 CONSUMO DE ENERGÍA EN LA PRODUCCIÓN DE ALUMINIO

Según Das et al. (2008), los datos del Departamento de Energía de los Estados Unidos (2002) indican que para producir 1 kg de aluminio primario (producido a partir de mineral), se requeriría una cantidad de energía a través del proceso de fundición de 45 kWh, mientras que para producir la misma cantidad de aluminio secundario a partir de metal reciclado, solo se requerirían 2,8 kWh.

Además de requerir mayor energía, gran parte de la producción primaria de aluminio proviene de la electricidad generada a partir del carbón. El uso de esta fuente de energía para obtener aluminio primario crea grandes cantidades de emisiones gaseosas y residuos sólidos y líquidos, como el dióxido de carbono y el óxido de nitrógeno. Con el reciclaje de chatarra de aluminio, se puede tener una reducción del 95% en el consumo de energía en comparación con la minería, la refinación y la fundición de bauxita, que es el mineral de hierro utilizado para la fabricación de aluminio.

El uso de aluminio secundario se está convirtiendo en un componente muy importante en la producción de aluminio debido a su beneficio económico y ambiental, que puede mejorar significativamente la sostenibilidad en las industrias de producción de aluminio.

2.8 LOS PRINCIPALES SISTEMAS Y COMPONENTES DEL VEHÍCULO

2.8.1 MOTOR

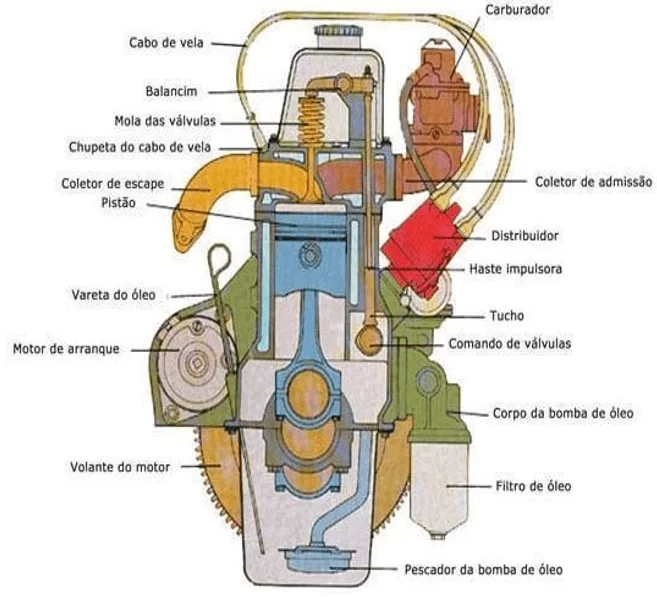

Tillmann (2013), señala en su investigación que el motor se divide en varios componentes que se pueden segmentar en dos grupos. El primer grupo son los componentes fijos, que incluyen el bloque, la cabeza y el sumeb; y el segundo grupo son los componentes móviles, que son los pistones, las bielas, las camisas, el cigüeñal o cigüeñal, el eje de control de válvulas, las válvulas de admisión y las válvulas de escape, el volante, entre otros. Los componentes de un motor se ilustran en la Figura 11, en una sección transversal.

Figura 11: Componentes de un motor tipo 4 cilindros

El bloque del motor es el componente principal para la estructura del motor y se fabrica a partir del proceso de fundición, pasando por un proceso de normalización térmica antes de ser mecanizado. Por lo general, se utiliza en hierro fundido, hierro forjado, aluminio fundido y aluminio forjado, dependiendo de las consideraciones y el tipo de fabricación. Los motores actuales utilizan aluminio y aleaciones en lugar de hierro fundido utilizado en los motores más antiguos, mejorando la disipación de calor y reduciendo el peso del automóvil, lo que, en cambio, aumenta el costo de fabricación.

La cabeza se encuentra en la parte superior del motor y tiene la función de tapar los cilindros, formando la cámara de combustión junto al bloque. La unión del bloque con la cabeza requiere una junta de amianto recubierta de metal para el sellado total del sistema. El cabezal se fabrica mediante el proceso de fundición y generalmente se utiliza como material de hierro fundido o aleaciones de aluminio cuando hay una necesidad de reducción de peso y un mejor sistema de disipación de calor.

El sumidero está en la parte inferior del motor, conectado al bloque, y tiene la función de depósito para el aceite lubricante, y, además de en la cabeza, también requiere un sello metálico entre el sumidero y el bloque. El cárter generalmente está hecho de hierro fundido o aluminio fundido y alberga el cigüeñal y la bomba de aceite.

Las válvulas de admisión y las válvulas de escape son responsables de la ingesta de la mezcla de combustible y oxígeno y del agotamiento de los gases de la combustión desde el interior del cilindro. Las válvulas están sujetas a altas exigencias térmicas, por lo que es necesario utilizar aleaciones de acero que puedan ayudar a disipar el calor que pasa a través del cuerpo de la válvula. Las válvulas de admisión son de acero, níquel acero o cromo-níquel. Las válvulas de escape son de una aleación de acero, de alto contenido de níquel, cromo y tungsteno.

El eje de control de la válvula tiene la función de abrir las válvulas de admisión y las válvulas de escape, respectivamente. Está hecho de acero forjado o hierro fundido a través del proceso de fundición.

Los pistones son responsables de contener la expansión de gases en la cámara de combustión, transformando la presión en fuerza lineal. Por lo tanto, están sujetos a altas demandas térmicas. Se une al cigüeñal por medio de una biela. Los pistones se fabrican mediante una fundición maleable y se utilizan aleaciones de aluminio o acero, lo que les permite ser más ligeros y más disipadores de calor.

El cigüeñal o cigüeñal es el eje de potencia del motor, instalado en la parte inferior del motor en el interior del cárter. El cigüeñal tiene una geometría compleja y se fabrica en acero mediante el proceso de forjado, poco después, se remite al proceso de mecanizado con el fin de recibir su acabado superficial adecuado.

El volante del motor es responsable del movimiento más suave del motor, equilibrando la rotación del cigüeñal y absorbiendo energía en el momento de la combustión y reproduciéndose en momentos no motores. El volante consiste en fundición o acero moldeado.

2.8.2 TRANSMISIÓN

El sistema de transmisión automotriz básicamente tiene la función de transmitir el par motor, uniendo al volante, a las ruedas. La transmisión consiste en un conjunto de componentes mecánicos, como el embrague, que engancha y desconecta el motor por fricción y es accionado por un pedal que va dentro de la cabina. Por lo general, sus componentes se producen a partir de acero, con la excepción del disco de embrague, que consiste en material cerámico. En la transmisión automática, el embrague es hidráulico, compuesto por bomba y turbina, con un convertidor de par dentro de una carcasa. Tanto la carcasa como los trenes de engranajes y palancas se producen a partir de materiales metálicos compuestos de acero, sin embargo, en el interior de la carcasa, existe la necesidad de mantener un volumen de aceite que tenga la función de lubricar y enfriar el sistema. Después de la caja, el movimiento se transmite por ejes, semiejes y componentes como cardanes, diferenciales, homocinética y bridas de fijación de ruedas, piezas compuestas de acero (COSTA, 2002).

2.8.3 CARROCERÍA

Costa (2002) observó que la carrocería de un automóvil juega un papel muy importante en su formación. Se comporta como una viga apoyada en cada extremo por las ruedas, que debe ser relativamente fuerte para no doblarse en el medio, y debe tener una alta resistencia a la flexión, pero es necesario que el material utilizado no sea demasiado pesado, ya que aumentaría el peso del coche significativamente. También es necesario cumplir los coeficientes de seguridad. La carrocería se suele fabricar con acero, pero algunos fabricantes de automóviles utilizan piezas de aluminio e incluso de carbono, procesos que, aunque más caros, mantienen una buena resistencia y disminuyen considerablemente el peso final del vehículo. Un ejemplo de un cuerpo se presenta en la figura 12.

Figura 12: Carrocería de un coche

Otros componentes de la carrocería, que incluyen recubrimientos, vidrio y el parachoques, no están hechos de metales.

2.8.4 CHASSI

El chasis de un automóvil consiste en ruedas y sistema de suspensión. Según Costa (2002), las ruedas no sólo tienen que ser redondas, sino que también deben estar compuestas de materiales ligeros, pero con buena resistencia. Actualmente existen tres tipos de ruedas utilizadas en el mercado de la automoción, que son las ruedas de acero prensado, las ruedas de radios y las llantas de aleación. Las más comunes y que tienen un menor coste de producción son las ruedas de acero prensado. Los vehículos actuales tienen, en su mayor parte, este tipo de ruedas, ya que son ligeros, fuertes, tienen un bajo coste de fabricación en gran cantidad y son resistentes a daños ocasionales. Deben tener algunos agujeros para permitir que el aire pase a través para enfriar los frenos. Sin embargo, algunos fabricantes utilizaron una técnica donde esto podría ser una desventaja, ya que las perforaciones en la rueda pueden causar problemas con su resistencia, pero esta técnica ha hecho que estas perforaciones sean ventajosas, una vez que se abren los agujeros, con sus bordes orientados hacia el interior, aumentando así su resistencia.

Las ruedas de rayos fueron ampliamente utilizadas por los primeros vehículos hace muchos años. En la actualidad, son más comunes en motocicletas y bicicletas, y no hay mucho uso en automóviles y camiones.

Las llantas de aleación también han sido muy utilizadas en el mercado de la automoción debido a su alta resistencia, porque tienen menor peso en comparación con las ruedas de acero, y también porque son grandes conductores de calor, dispersando más rápidamente el calor generado por los frenos y neumáticos que las ruedas de acero. Las llantas de aleación generalmente se fabrican con aleaciones de aluminio y magnesio, lo que lo convierte en un proceso de fabricación más caro que el otro.

Según Rezende (2007), el sistema de suspensión se compone básicamente de muelles, amortiguadores, bujes y neumáticos. Este sistema se encarga de amortiguar los impactos de las vías, aportando comodidad a los ocupantes del vehículo. Los muelles y amortiguadores están compuestos básicamente de acero y los bujes están compuestos por dos camisas de acero, que están rodeadas de caucho natural. Los neumáticos están compuestos de goma. La Figura 13 presenta un sistema de suspensión automotriz.

Figura 13: Sistema de suspensión automotriz

2.9 SITUACIÓN MUNDIAL Y LEGISLACIÓN DEL PROCESO DE RECICLAJE VEHICULAR

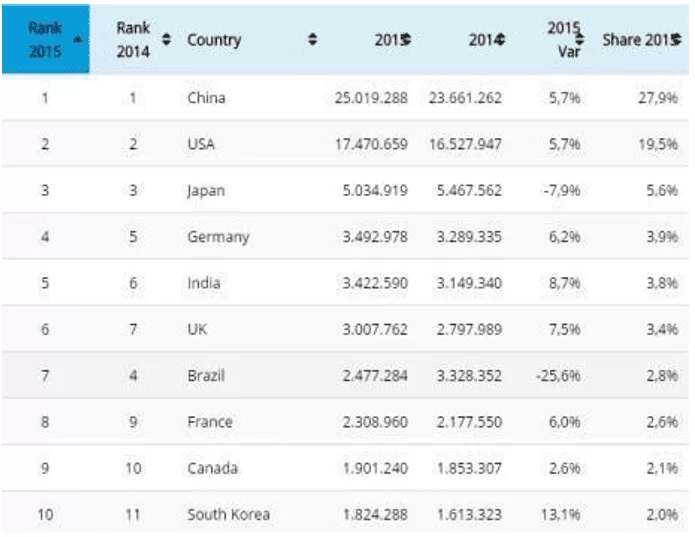

Según Orfale Jr. et al. (2016), de los 10 mercados en los que más se vendieron automóviles en 2015, solo Brasil e India no tienen legislación regulatoria para la práctica del reciclaje automotriz. La Figura 14 muestra los países que más automóviles vendieron en 2014 y 2015, mostrando la variación en las ventas de un año a otro. Alrededor de 89,7 millones de automóviles se vendieron en todo el mundo en 2015.

Figura 14: Ranking de ventas de automóviles en 2014 y 2015

La Directiva 2000/53/CE está en vigor en la Unión Europea, que regula la reutilización, el reciclado y la recuperación de ELVs, no aplicables a vehículos grandes, viejos y utilitarios, basándose en responsabilizar a los fabricantes e importadores del proceso, así como de los costes. No obstante, existe un permiso para realizar los ajustes necesarios para cada país del conjunto debido a sus particularidades, basado también en garantizar que los vehículos nuevos tengan un mínimo del 85% de su masa con posibilidad de ser reutilizados. Los centros de reciclaje solo pueden operar con la autorización del gobierno y deben proporcionar una prueba de recepción a los propietarios cuando entregan sus vehículos para reciclar. El desmontaje del coche con la posterior separación de las piezas según su material y nivel de peligrosidad también se exige en la Directiva. La Comisión Europea supervisa la actividad y establece objetivos para el sector.

En Estados Unidos hay una gran eficiencia en el reciclaje vehicular. Aunque no existe una ley que abarque todo el territorio nacional, cada Estado lleva a cabo la actividad siguiendo sus propias normas. El reciclaje automotriz es una actividad antigua en el país, donde existe la Asociación de Recicladores automotrices, que, en alianza con la Agencia de Protección de Datos, ha creado un portal con las normas y especificidades de cada estado para facilitar la comprensión y ejecución de las actividades en el país. En general, los estados de los Estados Unidos están preocupados por recolectar, almacenar y asignar los fluidos contenidos en los ELVs, teniendo cuidado de que no se viertan en la naturaleza. Además, existe la preocupación de limitar la eliminación de materiales tóxicos, en general, residuos triturados como peligrosos. Por último, cabe destacar que la filosofía de actividad en Estados Unidos está dirigida a la sostenibilidad ambiental, más que a la rentabilidad.

Japón es un país en gran evolución en el reciclaje de automóviles, y hay mucha inversión en estudios para el desarrollo de tecnologías para el procesamiento de ELV. En 2005, hubo una regulación nacional a través de la legislación, que responsabiliza al propietario del vehículo de los costos de reciclaje, así como de transportarlo al centro de procesamiento autorizado. Todo vehículo nuevo, nacional o importado, debe tener un manual de desmontaje proporcionado por el fabricante.

En China, alrededor de 9 a 12 millones de vehículos se convirtieron en ELVs en 2015, con estimaciones de 12 a 16 millones para 2020. En el país, se publicó la “Política de tecnología de recuperación de productos de vehículos de motor”, con objetivos para el reciclaje de materiales, como el 80% de la masa total de vehículos en 2010, por ejemplo, pero todavía hay cierta ineficiencia del mercado chino para lograr tales números.

En la India, no hay una regulación legal con respecto al mercado, solo hay una dirección dirigida por el gobierno, a través de la Junta “Central Pollution Control Board”, con el fin de unir a los interesados en el reciclaje de automóviles, como el propio gobierno, los fabricantes, los distribuidores y los recicladores para abordar y discutir las instrucciones.

Brasil, al igual que la India, aún no tiene legislación para el reciclaje de vehículos eléctricos y electrónicos, pero existe el proyecto de ley Nº 67/2013. La Ley N° 12.977 de mayo de 2014 regula el proceso de desmontaje destinado a delimitar el comercio ilegal de piezas usadas. Por mucho que en general el país presente buenos números en el reciclaje de materiales como el papel, el aluminio y el vidrio, el mercado de reciclaje del creciente número de ELV sigue siendo pequeño y con una evolución lenta. Es común que estos vehículos sean avistados abandonados, y el depósito de chatarra siempre está lleno.

2.10 BENEFICIOS DE RECICLAR UN ELV

Como señalaron los investigadores de Orfale Jr. et al. (2016), los materiales metálicos obtenidos en un ELV, después de ser reciclados, se convierten en materia prima para su uso en acerías y hornos de arco eléctrico, por ejemplo. Además, con la reutilización de metales no ferrosos, como el aluminio y el cobre, existe la posibilidad de uso en la industria para fabricar varios productos nuevos.

A través del reciclaje vehicular también se reduce la emisión de gases de efecto invernadero (GEE), con énfasis en el dióxido de carbono, que, con el uso de metales reciclados, tiene sus emisiones reducidas en comparación con la fabricación convencional. También están, como beneficios del reciclaje vehicular, la reducción de los niveles de contaminación en el aire y el agua.

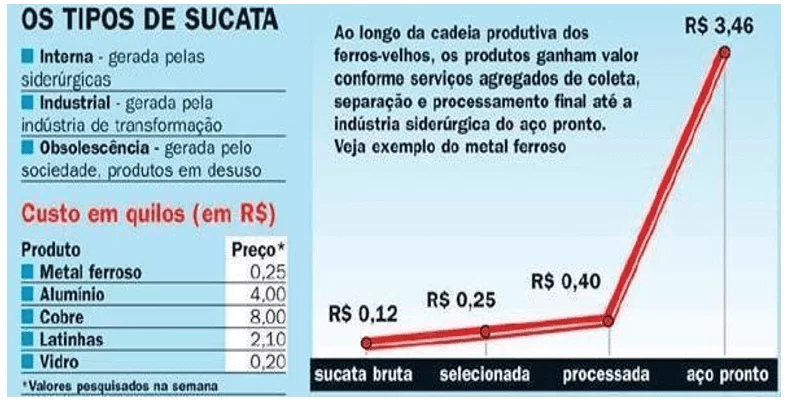

Dos consideraciones importantes sobre el reciclaje de vehículos son los costes de energía y los productos obtenidos del proceso. Jody et al. (2009) destacan que el reciclaje de materiales elv aumenta la reciclabilidad de los vehículos, reduce el precio de obtención de los materiales y contribuye al ahorro de energía. La figura 15 muestra el precio de algunos materiales vendidos en el mercado y cita el ejemplo del acero, en el que la chatarra reciclada, después de pasar por los procesos de fabricación, tiene su valor añadido considerablemente incrementado.

Figura 15: Valor de mercado de algunos materiales y aumento del valor del acero

2.11 EL FUTURO DEL RECICLAJE VEHICULAR

Bassam et al. (2011) observó que se están aplicando nuevas tecnologías en la industria del automóvil, como los vehículos eléctricos, los vehículos híbridos y los vehículos basados en hidrógeno. Además, se están diseñando y aplicando a los vehículos nuevos sistemas de control de emisiones de gases contaminantes y catalizadores. Junto con estos materiales viene una nueva oportunidad en el mercado del reciclaje, ya que el reciclaje hará que el valor de mercado de estos materiales disminuya, trayendo beneficios tanto a los fabricantes como a los consumidores.

La Figura 16 muestra una proyección del número de vehículos en millones de unidades en el mundo a lo largo del tiempo. El gráfico incluye automóviles, camiones y autobuses.

Figura 16: Número de vehículos en el mundo a lo largo del tiempo

Analizando la Figura 16, hay un aumento considerable en el número de vehículos para 2030, un factor que sirve como incentivo para la práctica del reciclaje vehicular.

2.11.1 PREDICCIÓN DEL PROCESO DE RECICLADO DURANTE EL DESARROLLO DEL VEHÍCULO

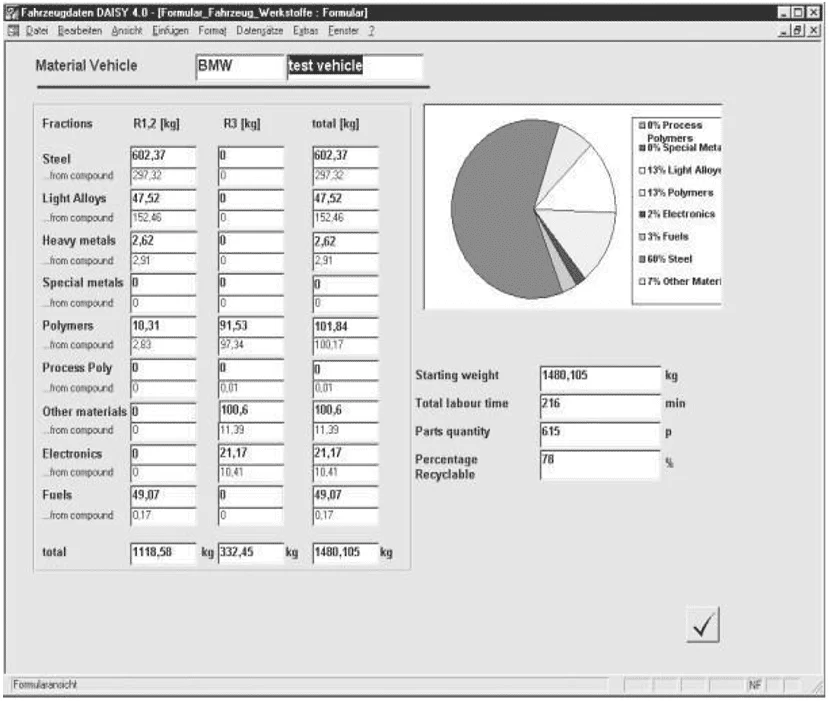

Según los investigadores Zettier et al. (2000), de acuerdo con los objetivos establecidos por la legislación europea en materia de reciclado, al menos el 85% del peso de los materiales de un vehículo debe ser adecuado para ser reciclado desde el momento en que se convierte en un ELV. En Alemania, se ha establecido un objetivo para reciclar el 95% del peso total de un vehículo desde 2015. A partir de esto, la compañía alemana BMW ha desarrollado una herramienta virtual para predecir cómo se realizará el reciclaje del vehículo antes de que esté listo, según la pantalla de software presentada en la Figura 17.

Figura 17: Software de reciclaje utilizado por BMW

La herramienta que realiza este procedimiento se denomina Sistema de Información de Análisis de Desmontaje, o DAISY, que realiza prácticamente todo el proceso de desmontaje de un vehículo durante sus fases de desarrollo. El software es capaz de transmitir al fabricante información detallada sobre el reciclaje de un vehículo, como los materiales que lo componen. Como se puede observar en la Figura 17, el programa presenta información relacionada con la cantidad de acero, aleaciones ligeras, metales pesados, polímeros, combustibles, entre otros. Además, el programa proporciona información como el peso y el porcentaje de reciclabilidad del material. La funcionalidad de este tipo de herramientas puede ser una de las alternativas del futuro a utilizar en la industria, maximizando la reutilización de ELV.

3. METODOLOGÍA EXPERIMENTAL

Este capítulo presenta la especificación del dispositivo experimental para la clasificación de materiales metálicos de ELV en los laboratorios de la PUC Minas en Contagem, MG. La clasificación de los materiales metálicos obtenidos en el ELV puesta a disposición para la elaboración de este artículo se basó en la teoría presentada en el capítulo 2, con el uso de equipos adecuados y profesionales capacitados para guiar al grupo. Para la obtención de materiales reciclados se utilizaron piezas y componentes de automoción del vehículo seleccionado.

El vehículo utilizado fue un Fiat Marea 2.4, de 5 cilindros, en forma de ELV, presentado en la Figura 18.

Figura 18: ELV utilizado para realizar la práctica

El vehículo en cuestión, en estado de fin de vida (ELV), había estado estacionado durante unos 18 años en el patio de la PUC Minas, en Contagem, sin ningún uso, habiendo permanecido allí desde que fue entregado en un nuevo estado por el fabricante Fiat en el año 2000, para ser utilizado con fines académicos en la universidad.

Además del vehículo mencionado, se utilizaron los siguientes equipos proporcionados por la PUC Minas:

a) Herramientas de laboratorio como llaves, alicates, herramientas de corte, carros para el transporte de piezas, entre otros. Algunas herramientas se presentan en la figura 19;

Figura 19: Herramientas utilizadas

b) equilibrio del fabricante Welmy, que es de hasta 150 kg. El saldo se muestra en la Figura 20;

Figura 20: Báscula utilizada para pesar las piezas metálicas del vehículo

c) compartimentos para almacenar las piezas en un lugar cubierto.

4. RESULTADOS

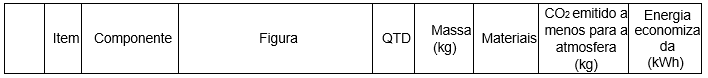

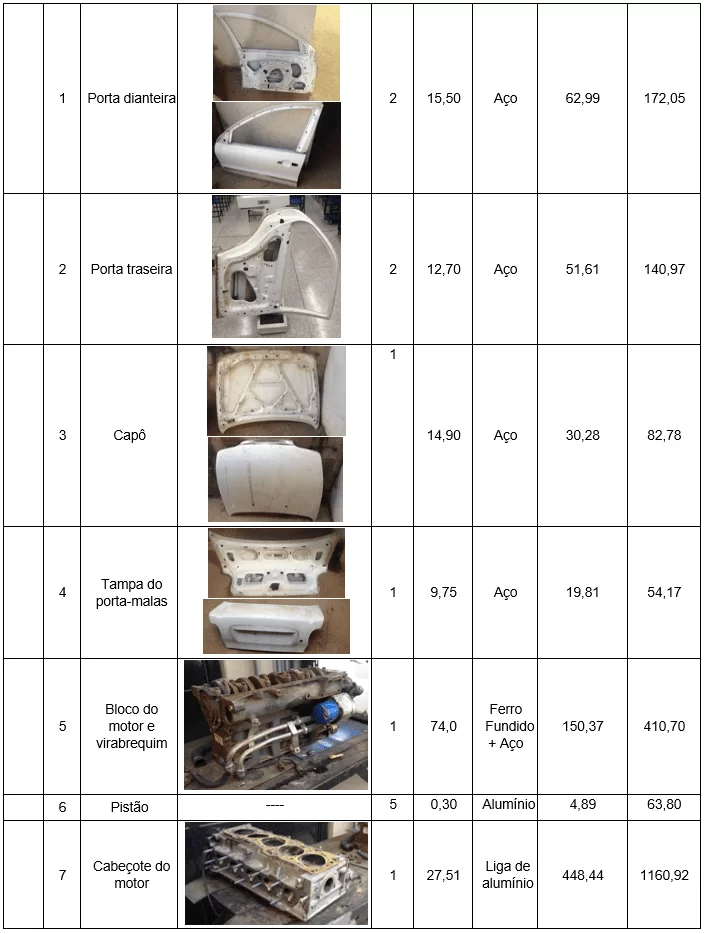

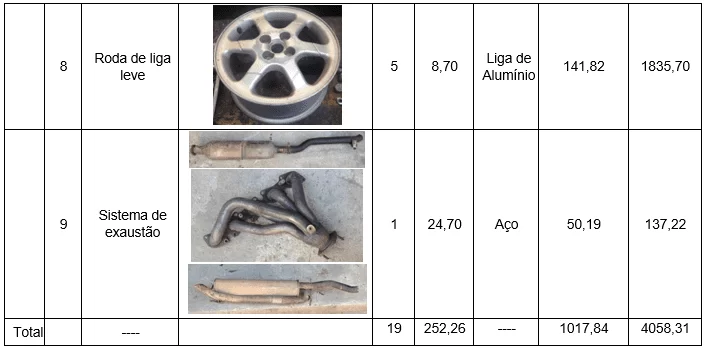

Los resultados obtenidos se muestran en la Tabla 1. Cataloga los componentes y materiales metálicos que forman parte de su composición. A los componentes presentados en las figuras se les retiraron sus materiales no metálicos, como el vidrio, el caucho y los plásticos.

Tabla 1: Resultados obtenidos

Basándose en la teoría presentada en el capítulo 2 de este artículo, fue posible estimar la cantidad de dióxido de carbono (CO2) que ya no se emitiría a la atmósfera de la Tierra reciclando las partes catalogadas. Según Sousa (2013), por cada 1 kg de acero reciclado, 2.032 kg de CO2 ya no se emitirían a la atmósfera. Realizando los cálculos sobre los estudios presentados por Massi et al. (2019), por cada 1 kg de aluminio reciclado, 16.301 kg de CO2 ya no se eteríana la atmósfera.

La misma idea se aplica a la cantidad de energía que se ahorraría. Según Gervásio (2008), por cada 1 kg de acero reciclado se ahorrarían 5,55 kWh de energía. Según Das et al. (2008), por cada 1 kg de aluminio reciclado, se ahorrarían 42,2 kWh de energía.

Los valores encontrados se obtuvieron con base en la teoría presentada en este artículo. Se pueden verificar diferentes tipos de aleaciones en el vehículo a base de acero y aluminio, lo que hace que los resultados realmente varíen tanto en la cantidad de dióxido de carbono emitido como en la energía ahorrada.

Los metales de baja mar, como el cobre, el zinc y el latón, no se tenían en cuenta para el cálculo de la reducción de las emisiones de dióxido de carbono y el ahorro de energía. El acero y el aluminio constituyen la mayoría de ellos en masa metálica en un vehículo al final de su vida útil, que son los metales más relevantes para este tipo de estudios.

5. CONCLUSIONES

En este capítulo se presentarán las conclusiones del artículo basadas en los resultados obtenidos en el Capítulo 4 y la teoría vista en el Capítulo 2. También se presentan sugerencias para la labor futura.

5.1 RESULTADOS DE LA CLASIFICACIÓN DEL VEHÍCULO FIAT MAREA 2.4

a) Se observó, durante el proceso de clasificación de las partes de un vehículo, que el reciclaje de vehículos requiere mano de obra capacitada y equipos adecuados, de modo que el proceso se ejecuta en un corto período de tiempo, haciéndolo financieramente viable. En Brasil, el reciclaje vehicular puede convertirse en un importante generador de empleos, ya que hay un gran número de vehículos abandonados al final de su vida útil en el territorio nacional, con el potencial de llevar a cabo el proceso de reciclaje.

b) Cabe destacar que la mayoría de las piezas encontradas en el vehículo pudieron ser utilizadas en otros vehículos del mismo modelo. El motor, sometido a una rectificación, podría ser reutilizado. La carrocería, que incluía puertas, capó, faros y tapa del maletero, se encontraban en buen estado. Las ruedas, los sistemas de transmisión y el sistema de suspensión también eran utilizables.

c) En una situación cotidiana, el vehículo podría ser reformado para ser utilizado de nuevo. Sin embargo, requeriría una alta inversión en piezas y mano de obra para su reutilización. La mejor opción para el vehículo desmontado sería la venta por separado de la mayoría de sus piezas.

5.2 SUGERENCIAS PARA EL TRABAJO FUTURO

a) evaluar todos los costes del proceso de reciclado de vehículos. Verifique los costos de mano de obra y transporte durante el procedimiento de reciclaje. Compare el valor de las piezas metálicas antes y después de fusionarlas. Compruebe el precio de todas las partes de un vehículo al final de su vida útil;

b) Preparar un estudio sólo con materiales no metálicos al final de su vida útil. Evaluar la posibilidad de reciclar artículos no metálicos como vidrio, plásticos, cauchos, espumas y telas. Comparar las emisiones contaminantes y el gasto energético para obtener materiales no metálicos que componen un vehículo al final de su vida útil a través del reciclaje;

c) describir el proceso de reciclado de vehículos distintos de los automóviles al final de su vida útil, como motocicletas, camiones y bicicletas;

d) Evaluar los costos de montaje de un taller de reciclaje de vehículos, verificando cuánto tiempo se puede obtener un beneficio de este proyecto empresarial;

e) Realizar un estudio con el objetivo de fusionar las piezas metálicas clasificadas para realizar el estudio de las emisiones de dióxido de carbono y el consumo energético, con el fin de validar los resultados obtenidos en este artículo. Las piezas extraídas del vehículo y las que aún no han sido extraídas estarán a disposición de la universidad para futuros estudios;

f) Diseñar un taller para realizar estudios relacionados con la práctica del reciclaje vehicular, con equipos adecuados y trabajando en un ambiente cerrado para la preservación y almacenamiento de piezas vehiculares;

g) Comparar los valores de emisión de dióxido de carbono que ya no se emitieron al reciclar los materiales metálicos del vehículo del vehículo estudiados con la cantidad de dióxido de carbono que emitiría el mismo vehículo en el momento de la descarga en un intervalo de tiempo determinado.

REFERENCIAS

ABREU, Mônica Cavalcanti Sá de. ALBUQUERQUE, Aline Mota. FREITAS, Ana Rita Pinheiro de. Posicionamento estratégico em resposta às restrições regulatórias de emissões de gases do efeito estufa. Revista de Administração (São Paulo), v. 49, n. 3, ISSN 1984-6142, 2014. Disponível em: http://www.scielo.br/scielo.php?pid=S0080-21072014000300011&script=sci_abstract&tlng=pt. Acesso em: 8 mar. 2021.

AUTOMOTIVA, WS Suspensão. Produtos da WS Suspensão. 2021. Disponível em: https://www.wssuspensaoautomotiva.com.br/assets/fotos-rodas/k15-gl.jpg. Acesso em: 6 mar. 2021.

BASSAM, Jody et al. Recycling of the Changing Automobile and Its Impact on Sustainability. 2011.

BORSARI, Vanderlei. ASSUNÇÃO, João Vicente de. As Emissões de Gases do Efeito Estufa por Veículos Automotores Leves. 2006. Disponível em: http://www3.sp.senac.br/hotsites/blogs/InterfacEHS/wp-content/uploads/2013/08/1_ARTIGO_vol5n2.pdf. Acesso em: 5 mar. 2021.

BRASIL. Confederação Nacional da Indústria. A Indústria do Aço no Brasil. Brasília: CNI, 50 p, 2012. Disponível em: http://arquivos.portaldaindustria.com.br/app/conteudo_24/2012/09/03/191/20121122181146586007o.pdf. Acesso em: 8 mar. 2021.

BRASIL. Confederação Nacional da Indústria. A Sustentabilidade da Indústria Brasileira do Alumínio. Brasília: CNI, 44 p, 2012. Disponível em:

http://arquivos.portaldaindustria.com.br/app/conteudo_24/2012/09/03/191/20121122181146586007o.pdf. Acesso em: 8 mar. 2021.

BRASIL. Ministério da Ciência e Tecnologia. Emissões de Gases de Efeito Estufa nos Processos Industriais – Produção de Metais. Ferro e Aço. Brasília, 2010. Disponível em: https://cetesb.sp.gov.br/inventario-gee-sp/wp-content/uploads/sites/34/2014/04/brasil_mcti_ferro_aco.pdf. Acesso em: 8 mar. 2021.

CASTRO, Daniel E. Reciclagem e Sustentabilidade na Indústria Automobilística. Belo Horizonte, 2012. Disponível em: https://www.jica.go.jp/brazil/portuguese/office/news/2013/c8h0vm00005kn48g-att/c8h0vm00005kn4bu.pdf.Acesso em: 8 mar. 2021.

COSTA, P. G. A Bíblia do Carro. Rio Grande 4×4, 244 p, 2002. Disponível em: http://www.riogrande4x4.com.br/attachments/767_Biblia_do_carro.PDF. Acesso em: 5 mar. 2021.

DAS, Subodh K. et al. Formability Evaluation of Recycle-Friendly Automotive Aluminum Alloys. 2008.

DURANCEAU, Claudia M. SAWYER-BEAULIEU, Susan. Vehicle Recycling, Reuse, and Recovery: Material Disposition from Current End-of-Life Vehicles. 2011.

FABI, Andréa Rodrigues. Comparação do Consumo de Energia e Emissão de CO2 entre Garrafas PET e de Vidro, Utilizando Análise Ambiental de Ciclo de Vida. 2004. 143 f. Dissertação (Mestrado) – Universidade Estadual de Campinas, Faculdade de Engenharia Mecânica, Campinas, 2004. Disponível em: http://repositorio.unicamp.br/bitstream/REPOSIP/264861/1/Fabi_AndreaRodrigues_M.pdf. Acesso em: 5 mar. 2021.

FONTANA, Guilherme. Vendas de veículos novos caem 26% em 2020 e setor tem pior resultado desde 2016. G1 Economia, 5 jan. 2021. Disponível em: https://g1.globo.com/economia/noticia/2021/01/05/vendas-de-veiculos-novos-caem-26percent-em-2020-pior-resultado-desde-2015.ghtml. Acesso em: 8 mar. 2021.

GERVÁSIO, Helena Maria. A Sustentabilidade do Aço e das Estruturas Metálicas. Abcem, 16 p, 2008. Disponível em: https://www.abcem.org.br/construmetal/2008/downloads/PDFs/27_Helena_Gervasio.pdf. Acesso em: 5 mar. 2021.

JODY, B. J. et al. Impact of Recycling Automotive Lightweighting Materials on Sustainability. 2009.

LOMASSO, Alexandre Lourenço et al. Benefícios e desafios na implementação da reciclagem: um estudo de caso no centro mineiro de referência em resíduos (CMRR). 2015.

MASSI, Edson Henrique Gaspar et al. Valoração Ambiental da Reciclagem para a Redução de Emissões de CO². 2019.

MERCADO AVALIA BLOG. Quais são os tipos de carrocerias de carros? E a do seu carro, você sabe? 2017. Disponível em: https://www.mercadoavalia.com.br/blog/wp-content/uploads/2017/11/Carroceria-de-carros.jpg. Acesso em: 8 mar. 2021.

ORFALE JR., Eduardo et al. End-of-Life Vehicle Recycling: Processes, LEGISLATIONS and Benefits. 2016.

PASSOS, Eduardo Romanini dos. Reciclagem de Automóveis. 2013. 58 f. Monografia (Especialização) – Centro Universitário do Instituto Mauá de Tecnologia, São Caetano do Sul, 2013. Disponível em: http://maua.br/files/monografias/completo-reciclagem-automoveis-161657.pdf. Acesso em: 6 mar. 2021.

REGIÃO, Diário da. Sucatas geram R$ 800 mil ao mês para ferros-velhos. Disponível em: <http://www.diariodaregiao.com.br/economia/sucatas-geram-r-800mil-ao-m%C3%AAs-para-ferros-velhos-1.133890>. Acesso em: 12 maio 2017.

REZENDE, Jean Carlos Campos. Projeto e Implementação de um Modelo de Suspensão Automotiva em Bancada de Laboratório. Dissertação (Mestrado). Uberlândia: Universidade Federal de Uberlândia, 166 p, 2007. Disponível em: http://livros01.livrosgratis.com.br/cp050394.pdf. Acesso em: 8 mar. 2021.

SOUSA, Ramile Gomes Uzeda. Quantificação das Emissões de CO2 dos Materiais de Construção. Aço, Areia, Brita, Cerâmica Vermelha e Cimento – Estudo de Caso em Empreendimento Habitacional de Interesse Social. Trabalho de Conclusão de Curso (Bacharel). Cruz das Almas, BA: Universidade do Recôncavo da Bahia, 2013. Disponível em: http://www.repositoriodigital.ufrb.edu.br/bitstream/123456789/809/1/tcc.pdf. Acesso em: 5 mar. 2021.

TILLMANN, Carlos Antonio da Costa. Motores de Combustão Interna e seus Sistemas. Rede e-Tec Brasil, Pelotas: Instituto Federal de Educação, Ciência e Tecnologia; Santa Maria: Universidade Federal de Santa Maria, Colégio Técnico Industrial de Santa Maria, 165 p, 2013. Disponível em: https://conaenge.com.br/wp-content/uploads/2018/05/motores_combustao_interna_e_seus_sistemas-2013.pdf. Acesso em 5 mar. 2021.

ZETTIER, Tobias et al. Evaluation of the Recyclability of Vehicles During the Product Development Phases. 2000.

[1] Ingeniero Mecánico.

[2] Máster universitario en Administración, Postgrado en Docencia de Educación Superior, MBA en Gestión de Personas y Educación Corporativa, Licenciado en Administración, Tecnólogo en Procesos de Gestión.

[3] Ingeniero Mecánico.

[4] Ingeniero Mecánico.

Enviado: Marzo de 2021.

Aprobado: Junio de 2021.