ORIGINAL-ARTIKEL

CARDOSO, Elano[1]

CARDOSO, Elano. Die Bestandsgröße Just in time: Eine praktische Anwendung des Kanban-Tools. Revista Científica Multidisciplinar Núcleo do Conhecimento. 04-Jahr, Ed. 05, Band 09, S. 66-90 Mai 2019. ISSN: 2448-0959.

ZUSAMMENFASSUNG

In Unternehmen können Aktien mit kostenerzeugenden Faktoren in Verbindung gebracht werden, die aufgrund ihrer Erhaltung aufgrund ihres Kapitalmangels und vor allem durch das Verbergen der Ineffizienzen des Produktionsprozesses intrinsisch sind. Angesichts dieser Aspekte von Relevanz für Vorräte, zielt diese Arbeit darauf ab, die wichtigsten theoretischen Konzepte über die mathematischen Modelle in der Literatur über die Dimensionierung des Kanban zu präsentieren. Für die Entwicklung dieser Arbeit wurde eine bibliographisch-deskriptive Forschung mit quantitativen und qualitativen Ansätzen durchgeführt. Annahme einer Fallstudie im Stahlblechstanzsektor eines großen Unternehmens im Bereich Elektrogeräte, wie z. B. beschreibende Forschung. Durch die Analyse der Ergebnisse nach einigen Wochen der Umsetzung gab es eine Verringerung der Lagerbestände in der Größenordnung von 16% und eine Verringerung der Bestände der Ofenfabrik aufgrund des Fehlens von Stanzteilen in der Größenordnung von 3%. Daher war es möglich, sofort die positiven Ergebnisse der Umsetzung des Kanban zu beobachten.

Schlagworte: Produktive Ineffizienzen, Kanban, mathematische Modelle, Fabrikstände.

1. EINFÜHRUNG

In Unternehmen können Aktien mit kostenerzeugenden Faktoren in Verbindung gebracht werden, die aufgrund ihrer Wartung aufgrund ihrer Wartung, weil sie nicht bestehen, den Produktionsprozess lahmlegen, weil das Anlagekapital überhöht ist und vor allem die Ineffizienzdes des Prozesses zugegeben wird. produktiv. Diese Kosten sind unnötig und bringen aus Sicht des Verbrauchers keinen Mehrwert für das Endprodukt, so dass ein guter Materialmanagement das gesamt in Aktien investierte Kapital minimieren sollte. Andererseits stellen hohe Lagerbestände einen Schutz für Prozesse dar, die sich verwerfen und so Ineffizienzen wie: keine Maschinenzuverlässigkeit, unkontrollierte Ausschussraten, hohe Rüstzeiten und Zykluszeiten absorbieren. Die disstandardisierten.

Es ist erwähnenswert, dass neben hohen Kosten und dem Verbergen von Ineffizienzen auch die Aufrechterhaltung des Lagerbestands ein hohes Risiko der Verschlechterung und der Verluste aufgrund von Veralterung darstellt. Auf diese Weise ist die Bestimmung der optimalen Menge der lagermäßigen Artikel von wesentlicher Bedeutung, um die Abstimmung zwischen Angebot und realer Nachfrage zu fördern, und in diesem Fall wird der Wert des Bestands unbestritten.

Angesichts dieses Aspekts der Relevanz auf den idealen Ebenen der Bestandsaufnahme, die Fallstudie dieser Arbeit in der verfügbaren Literatur recherchiert drei Möglichkeiten, um die Größe des Bestands zu berechnen, unter Berücksichtigung der Konzepte der Methodik just in time, durch die Umsetzung der Kanban-Tool. In der zweiten Phase wurden reale Daten aus den Lagerbeständen des Unternehmens gesammelt, um schließlich einen Vorschlag für die Dimensionierung des Kanbans zu konzipieren, das eine Verringerung des Lagerbestands im Prozess erzeugte, und es war immer noch möglich, die Stoplines der Linie der Montage von Öfen aus Mangel an gestanzten Teilen.

2. ENTSTEHUNG DES KANBAN-MODELLS

Der Kanban wurde in Japan entwickelt, in der Dekade von 60 in der Toyota Motor Company (Toyota), die ein Verwaltungssystem suchte, das die Produktion von Fahrzeugen mit der spezifischen Nachfrage von verschiedenen Modellen und Farben mit minimaler Verzögerung koordinieren konnte, so dass Einfache und schnelle Programmierung, Steuerung und Überwachung von Chargenproduktionssystemen.

Taiichi Ohno, damals Vizepräsident von Toyota, glaubte, dass das Massenproduktionssystem effizient bei der Senkung der Stückkosten von hergestellten Produkten war, aber seiner Ansicht nach schuf das Massenproduktionssystem einen Abfall, der auf dem System selbst basiert, Aufgrund der Überproduktion. Er war der Meinung, dass das System für Zeiten niedrigen Wachstums, wie die Ölkrise, in den 70 Jahren schlecht ausgestattet war. Seine Theorie besagt, dass alles, was jenseits der minimal erforderlichen Menge an Materialien, Teilen, Ausrüstung und Arbeitern existiert, um eine bestimmte Gut oder Dienstleistung zu machen, als Verlust betrachtet wird.

Dann, auf einer seiner Reisen in die Vereinigten Staaten von Amerika, beobachtete Taiichi Ohno die Methodik, die bei der Bestandsverwaltung von amerikanischen Supermärkten verwendet wurde, da sie als hocheffizient galten. Nach Shingo (2002, S. 212) Die Supermärkte haben mehrere besondere Eigenschaften, die an die Fabrikhalle angepasst werden könnten, dann entstehenKanban, und sie sind:

- Die Verbraucher wählen direkt die Waren und kaufen ihre Favoriten;

- Die Arbeit der Arbeitnehmer ist geringer, da die Verbraucher ihre Einkäufe selbst in die Kassen tragen;

- Anstatt ein geschätztes Betankungssystem zu verwenden, setzt die Einrichtung nur das zurück, was verkauft wurde, wodurch die Lagerbestände reduziert werden;

- Die Artikel 2 und 3 ermöglichen es Ihnen, Preise herunterzuladen; Der Umsatz steigt und der Gewinn wächst.

2.1 KANBAN-EINSTELLUNG

"Kanban ist das japanische Wort für Karte oder Zeichen. Es wird manchmal als unsichtbarer Gurt bezeichnet, der die Übertragung von Material von einer Stufe zur anderen der Operation steuert (SLACK, 2002, S. 494).

Second teaches Pace (2003, S. 7) die wörtliche Übersetzung des Wortes Kanban ist: sichtbare Aufzeichnung oder sichtbare Platte. Durch die Auslegung des Wortes nach seiner Verwendung kann jedoch bestätigt werden, dass Kanban Karte bedeutet, was nicht bedeutet, dass es die Bedeutung eines anderen Signals nicht annehmen kann. Diese Karten genehmigen die Beförderung des Erzeugnisses zwischen dem Erzeugerzentrum und der Verbraucherzentrale und beaufgeben auch die Erzeugeranlage, eine bestimmte Menge an Erzeugnissen zu einem bestimmten Zeitpunkt herzustellen.

Smalley (2004, S. 107) definiert Kanban als ein System, das die Kontrolle über die Materialbewegung kombiniert, die auf Zeit und Menge ausgerichtet ist, abhängig von den Signalen, die durch den Fließprozess unten gegeben werden. Somit steuert Kanban die Produktion eines Wert-, Material- und Informationsflusses. Mit anderen Worten, Sie können es als ein Flag-Gerät definieren, das Anweisungen für die Produktion und Bestandskontrolle bietet, die Bewegung von Materialien reguliert und bedenkt, dass die Menge der Produktion und der Zeitpunkt ihrer Realisierung Marktnachfrage.

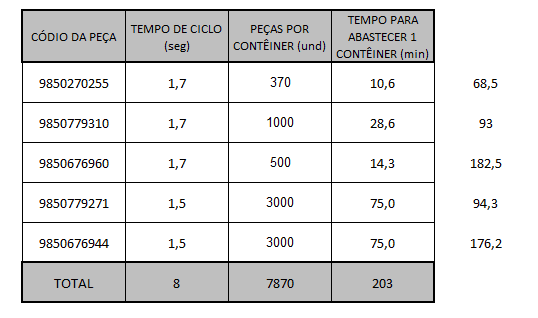

Traditionell ist die Kanban innerhalb einer Fabrik eine einfache Papierkarte, die grundlegende Informationen wie den Namen des Teils, seine Nummer, den Lieferanten (intern oder extern), die Menge des Teils pro Behälter, die Adresse seines Supermarktes und, in Zu bestimmten Zeiten kann ein Barcode gedruckt werden, wie in Abbildung 1 dargestellt.

Abbildung 01 – Kanban-Karte.

Zur Operationalisierung dieser Karten werden Panels oder Schilder verwendet, die kanban-Board genannt werden. Diese Tabellen werden in der Nähe des Lagerortes gebucht, um die Bewegung des Verbrauchs der in der Tabelle fixierten Artikel zu signalisieren.

Diese Lagerstellen werden als Artikel-Supermärkte bezeichnet, da der historische Ursprung des Kanban mit der japanischen Anpassung der Ersatzsysteme bestehender Produkte zum Zeitpunkt seiner Gründung in den amerikanischen Supermärkten (TUBINO, 1997, S. 200).

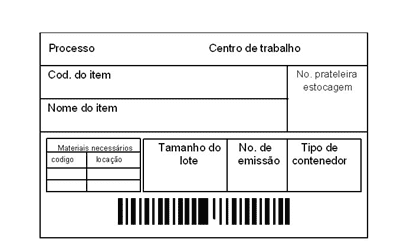

Derzeit ist das Kanban-Tool stark mit dem Ausdruck "Pull" verbunden, was einfach bedeutet, dass ein anfänglicher Prozess keine Gut oder Dienstleistung erzeugen sollte, ohne dass der Kunde einen nachfolgenden Prozess anfordert. Obwohl diese Regel einfach ist, können Sie in der Praxis weg von der beabsichtigten bewegen.

Abbildung 02 – Pushed-Programmierung vs. gezogene Programmierung.

Das Hauptmerkmal dieses Systems, das es von dem herkömmlichen Kontrollsystem unterscheidet, besteht darin, dass durch dieses System die Produktion eines Sektors vom nächsten Sektor gezogen wird, anstatt von Fertigungsaufträgen gedrängt zu werden. Das heißt, das Erzeugerzentrum produziert nur, wenn die Verbraucherzentrale es braucht. Traditionell werden Fertigungsaufträge durch Karten ersetzt, daher der Ursprung des Systemnamens.

Obwohl es ideal erscheint, ein Produktionssystem zu 100 % ohne Vorräte, völlig auf Abruf, ziehen zu lassen, besteht die Notwendigkeit, eine Mindestmenge beizubehalten, da innerhalb einer Fabrikhalle die Variablen zahllos sind, wie z. B. die Aufschlüsselung der Maschinen, Qualitätsprobleme, Verzögerungen von Lieferanten und andere. Für diese Unvorhersehbarkeit bescheinigt Smalley (2004, S. 14), dass ein bestimmter lokaler Bestand ein leistungsfähiges Werkzeug ist, um ihn vor Schwankungen der Auslandsnachfrage sowie vor der Instabilität interner Prozesse zu schützen. Angesichts dieser Reflexion des Autors wird die Bedeutung einer präzisen Dimensionierung durch eine wissenschaftliche Methode zur Bestimmung der optimalen Bestandsmengen überprüft.

2.2 KANBAN-ZIELE

Durch eine allgemeine Überprüfung der verfügbaren Literatur zu diesem Thema wurde es möglich, fünf Hauptthemen zu identifizieren, in denen sich die Autoren über die Ziele des Kanban einig sind:

- Vermeidung von Überproduktion (Reduzierung von Lagerbestand und Laufwerken);

- Suchen Sie kontinuierliche Verbesserung;

- Verringerung des Informationsflusses zwischen Sektoren;

- Niedrige Lagerbestände an In-Process-Produkten;

- Bestandskontrolle erleichtert, da die verwendeten Pakete standardisiert sind.

2.3 KANBAN-TYPEN

Traditionell gibt es drei Arten von Kanban; Handhabung, Produktion und Lieferant. Die kombinierte Nutzung der ersten beiden ist als "Zwei-Karten-Kanban-System" bekannt und wird in Situationen eingesetzt, in denen der Lieferant (Herstellerzentrum) sich ablisziert, weg von seinem Kunden (Verbraucherzentrum), der ihn zwingt, die Kommunikation über die Fahrkarte, in der Regel von einer dritten Person operationalisiert. Nacheinander werden die drei Arten von Kanbans definiert.

Unabhängig davon, welches Kanban angenommen wird, mit Karten oder durch visuelles Management, ist das Prinzip das gleiche; Wenn eine Charge von einem externen Lieferanten abgefeuert, bewegt, produziert oder geliefert wird, muss sie gemäß den Regeln der Produktion nur der erforderlichen Menge zum gewünschten Zeitpunkt erfolgen. Dazu nennt Tubino (1997, S. 203) drei Grundregeln:

- Die Verbraucherzentrale (Kunde) muss vom Erzeugerzentrum (Lieferant) nur die Artikel Ihres Bedarfs zum gewünschten Zeitpunkt und die erforderlichen Mengen zurückziehen.

- Der vorangegangene Prozess (Lieferant) sollte nur die Mengen produzieren, die vom folgenden (Kunden-)Prozess angefordert werden.

- Defekte Produkte sollten nicht an Kunden freigegeben werden.

3. SIZING DIE PRODUKTION KANBAN

Größe stellt die Möglichkeit dar, die Anzahl der zu verwendenden Karten oder die maximale Menge der Produkte, die im Supermarkt vorhanden sein müssen, die Losgröße und den Lagerbestand, der das Kanban auslöst, zu quantifizieren. Diese Quantifizierung kann durch verschiedene mathematische Gleichungen erreicht werden.

Die folgenden drei Methoden werden vorgestellt, um die Produktion Kanban zu berechnen, basierend auf verschiedenen Autoren.

3.1 DIMENSIONING OF THE PRODUCTION KANBAN BY SMALLEY (2004)

Diese Studie beginnt mit der Erfassung grundlegender Informationen über die Kundennachfrage, welche Teile in einer solchen Maschine verarbeitet werden, die Standardproduktionszeiten und die getrennten Materialraten während des Prozesses. Auf der Grundlage dieser Erhebungen wird eine Studie mit dem Namen Maschinendaten wie folgt durchgeführt:

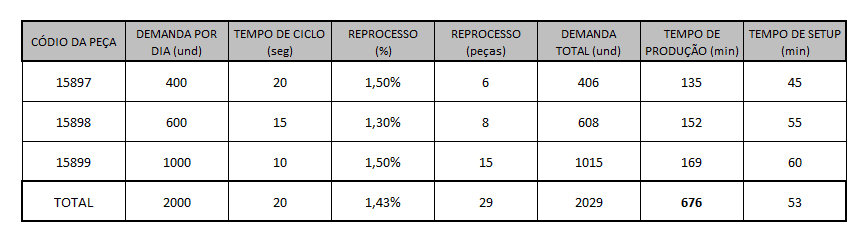

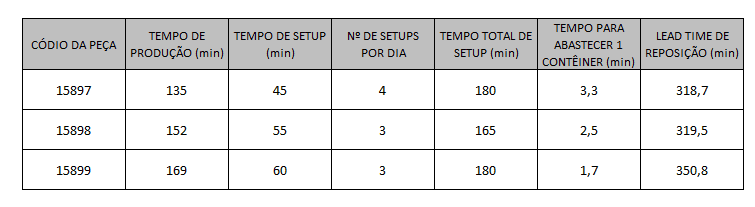

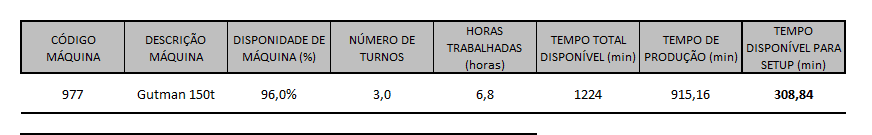

Tabelle 01 – Maschinendaten.

Durch die Erhebung der Maschinendaten erhalten wir den durchschnittlichen täglichen Bedarf der in dieser Maschine verarbeiteten Teile (2.000 Stück) und die Zeit, die erforderlich ist, um diesen Bedarf zu decken (676 Min.). Dann wird bestimmt:

- Verfügbare Zeit für die Einrichtung;

- Legen Sie die Anzahl der Setups pro Tag fest.

- Bestimmen Sie die Größe des Produktionsloses;

- Geben Sie einen Triggerpunkt für den Reset an.

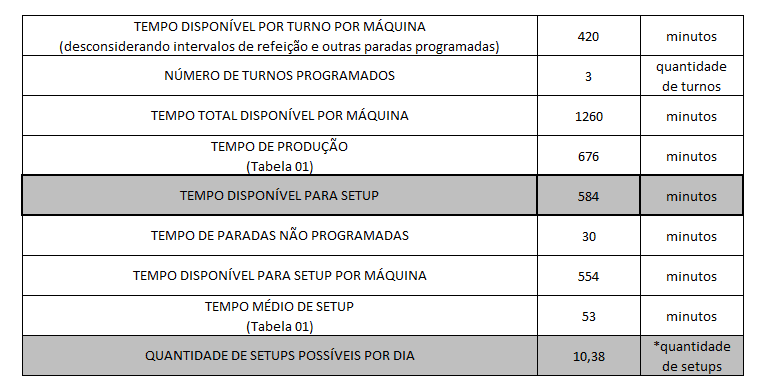

Tabelle 02 – Verfügbare Zeit für Einrichtungsaktivitäten.

* Runden Sie die ganze Anzahl der Setups ab

Für einen Arbeitstag an einer Maschine, die eine Nachfrage von 2000 Stück/Tag erfüllt, gibt es eine verfügbare Zeit von 554 Minuten für nicht produktive Aktivitäten, Diskontieren eine durchschnittliche Ausfallzeit aus verschiedenen Gründen, stoppt nicht Programmiert und durch die durchschnittliche Standardzeit eines Setups dividiert, wurde die Anzahl der möglichen Setups pro Tag für die jeweilige Maschine gefunden.

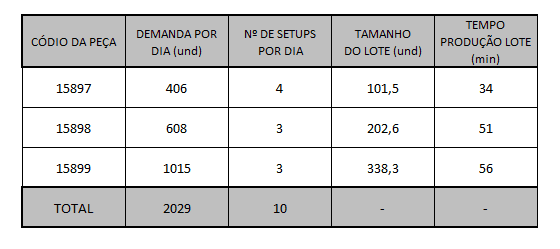

3.1.1 CHARGENBERECHNUNG

Angesichts der maximalen Anzahl von drei Setups pro Tag gibt es zwei Möglichkeiten, die Größe der dreieckigen Kanban-Batches zu bestimmen, die:

Die feste Zeitmethode mit variabler Menge, die die Produktion in festen Bedarfsintervallen (Charge) standardisiert. Das heißt, da wir die Realisierung von zehn Setups pro Tag bestimmen, wird der feste Bedarfsbereich für jedes Teilemodell der Grund für die Nachfrage nach der Anzahl der Setups des Teils sein. Durch das Modell der Tabelle 02 wird beobachtet, dass diese Maschine kapazität oder Maschinenlast übrig hat, um eine größere Anzahl von Teilen zu produzieren oder eine höhere Nachfrage zu decken, da die für Setups verfügbare Zeit in der Nähe der Zeit ist, die hervorholen.

Tabelle 03 – Bestimmung der Chargengröße und Der Produktionszeit in Minuten.

Die andere Methode zur Bestimmung des dreieckigen Kanbans liefert feste Mengen. In der Praxis bedeutet dies, die am Tag verfügbare Zeit durch die Anzahl der auf der Maschine ausgeführten Teile zu dividonierung. Dieses Ergebnis bietet gleiche Produktionszeiten für alle Teile, was zu nicht übereinstimmenden Beständen im Verhältnis zum täglichen Bedarf führt.

Für Smalley (2004, S. 66) Produziert die erste Option Chargengrößen, die strenger an die Kundennachfrage und damit an kleinere Lagerbestände gekoppelt sind. Die zweite Option aus festen Mengen ist einfacher zu verwalten, da der Setupstandard vorhersagbar ist, die generierten Lagerbestände jedoch höher sind.

3.1.2 DREIECKIGE PRODUKTION KANBAN BRENNPUNKT

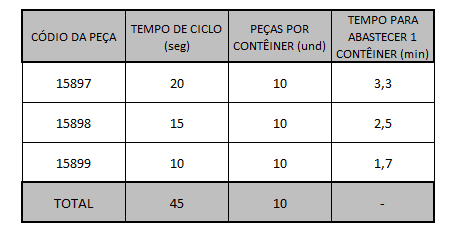

Die Berechnung des Brennpunkts ist für beide Methoden üblich, und um festzustellen, dass zwei Schritte erforderlich sind: Berechnen Sie die Ersatzdurchlaufzeit, d. h. die Zeit, die zum Zurücksetzen des Stapels erforderlich ist, und die Taktzeit jedes Teils. Taktzeit ist das Zeitintervall, in dem der Bedarf einen neuen Artikel aus dem besagten Produkt anfordert.

Tabelle 04 – Zeit, die für die Lieferung des 01-Containers erforderlich ist.

Tabelle 05 – Ersatz-Lieferzeit.

Jede einzelne Zeit geht davon aus, dass kein anderes Produkt läuft oder darauf wartet, in der Maschine verarbeitet zu werden, was nicht realistisch ist. Da drei Teile in der Maschine verarbeitet werden, ist es normal, dass jeder produziert wird, ein anderer wartet auf das Signal, um dies zu tun und der andere ist im zentralen Supermarkt, noch nicht gefeuert. Es ist statistisch unwahrscheinlich, dass alle drei Teile auf einmal ausgelöst werden, da es immer einen Zeitunterschied zwischen ihnen gibt (SMALLEY, 2004, S. 67).

Daher zeigt der Teil mit der längsten Freizeit die Warteschlangenzeit der anderen an, und seine Warteschlangenzeit wird durch die zweitgrößte Vorlaufzeit bestimmt, da ein Stück nicht vor sich selbst sein kann.

Tabelle 06 – Berechnung der Taktzeit des Teils.

Tabelle 07 – Berechnung der Taktzeit des Teils.

Der Brennpunkt, das Verhältnis zwischen der Vorlaufzeit und der Taktzeit, gibt den genauen Zeitpunkt an, zu dem Sie das jeweilige Stück reproduzieren müssen, d.h. in diesem Modell absorbiert der Sicherheitsbestand die Rüstzeit und eine mögliche Warteschlangenzeit des Teils in der Produktion. Wenn der Lagerbestand auf diesen Wert sinkt, muss die Kanban-Karte durch Signalisierung auf die Maschine verschoben werden. Mit diesen einfachen Formeln und Regeln kommt auf die Größe des Supermarktes:

SUPERMARKT = LOS + FEUERSTELLE

3.2 PRODUKTION KANBAN NACH TEMPO (2003)

Die mathematischen Verfahren, die von diesem Autor verwendet werden, stimmen mit der Von Tubino in seiner 1997 veröffentlichten Arbeit Manual of Production Planning and Control überein. Beide Autoren sehen die Gesamtzahl der Kanbans im System voraus, einschließlich Umzugs- und Produktionskarten. Dazu lauten die Begriffe der Gleichung:

C = Anzahl kanbans = Behältermenge

A = Kapazität jedes Containers

U = Bedarf (täglicher Verbrauch des betreffenden Produkts)

D = Bedarf (täglicher Verbrauch in n ° der Behälter)

Tp = Prozesszeit = Produktion + Nachladen + Warteschlangenzeit

Te = Wartezeit = Verbrauch + Transport

L = Laufzeit = Containerperiode = Tp + Te

• = Sicherheitsfaktor

Die Gleichung zur Skalierung der Anzahl der Kanbans in der Schaltung wird bestimmt aus:

Anzahl Kanbans in der Schaltung = (täglicher Bedarf) X (Containerperiode)

C = D x L

Wir ersetzen die Begriffe der Gleichung und haben:

C = U/A x (Tp + Te)

Um mögliche Effizienzschwankungen zwischen dem Erzeugerzentrum und dem Montagezentrum zu korrigieren, wird das zweite Element der Gleichung dem Sicherheitsfaktor hinzugefügt. Dieser Faktor kann zwischen 0 und 0,25 liegen (PACE, 2003, S. 43).

Die Gleichung, die die Gesamtmenge der Kanbans im System bestimmt, sieht also wie folgt aus:

C = U/A x (Tp + Te) x (1 + B)

Während des Prozesses wird jeder Container Zeit mit bewegen Kanban, Zeit mit der Produktion kanban. Der Umzug Kanban wird den Container während der Wartezeit begleiten, wird die Produktion Kanban während der Prozesszeit begleiten. Daher ist es möglich, die Mengen für jedes Kanban separat zu berechnen, wobei der Begriff (Tp = Te) entfaltet wird.

So ist die Berechnung der Anzahl der Karten für die Produktion Kanban:

Cp = U/A x Tp x (1 + B)

Nach Pace (2003, S. 45) müssen Sie vor der Anwendung der Begriffe Te und Tp auf die obigen Ausdrücke reine Zahlen erstellen. Um Tp in eine reine Zahl umzuwandeln, teilen Sie die Zeiten, aus denen tp besteht (Produktionszeit + Nachladezeit + Wartezeit), für die Gesamtzeit, die vom Herstellerzentrum für die Produktion des durchschnittlichen täglichen Bedarfs des Produkts verwendet wird.

3.2.1 DREIECKIGE PRODUKTION KANBAN BRENNPUNKT

Normalerweise wird eine Karte in den roten Streifen verwendet, plus ein Drittel in den gelben Streifen, und der Rest in den grünen Streifen für jede Art von Produkt. Wenn es nur drei Karten in der Größe gibt, wird sie in der Regel eine Karte in jedem Track angenommen (PACE, 2003, S. 87).

3.3 PRODUKTION KANBAN VON SHINGO (2002)

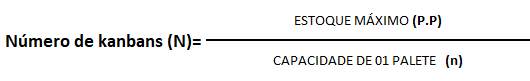

Die Frage, wie viele Kanbans zu verwenden ist eine grundlegende Frage bei der Verwaltung eines Kanban-Systems. Die Antwort entspricht der Anzahl der Paletten, die im Punkte- und Bestellsystem beschrieben sind. Somit kann die Anzahl der Kanbans wie folgt berechnet werden (SHINGO 2002, S. 215):

(1) wobei P. P der Auftragspunkt ist, der durch die folgende Gleichung berechnet wird:

(2) p. P = a x P +

Ersetzen (2) in (1), haben wir:

Noch laut Shingo ist die Bestimmung der Anzahl der Kanbans im Toyota-Produktionssystem bei weitem nicht so wichtig wie die Verbesserung des Produktionssystems zur Minimierung (N). Mit anderen Worten, die Reduzierung der Chargengröße, die Reduzierung der Rüstzeit und die Beseitigung der Sicherheitsvorräte sind die wichtigsten Faktoren im Toyota-Produktionssystem.

3.3.1 BRENNPUNKT DER PRODUKTION KANBAN VON SHINGO

Die Bestandskontrolltechnik unter Verwendung des Auftragspunktes ist sowohl unter dem Gesichtspunkt der Fertigung als auch unter dem Gesichtspunkt des Einkaufsprozesses gültig und kann durch die folgende Gleichung bestimmt werden:

P. p = a x P +

Die Elemente der Reihenfolge-Punkt-Formel sind ebenfalls definiert:

Täglicher Bedarf (a) – ist die tägliche Menge verbraucht. Dieser Wert wird durch die Nachfrageentwicklung bestimmt und sollte idealerweise so weit wie möglich ausgeglichen werden.

Vorlaufzeit (P) – ist die Freizeit der zu liefernden Teile. Dies ist nicht nur die Zeit, die für die Herstellung der Teile benötigt wird, sondern beinhaltet auch die Wartezeiten und Zeiten des Transports und der Handhabung.

Lieferzeiten müssen als wichtiger Faktor erkannt werden, wenn der externe Kreditor in einer anderen geografischen Region geleast wird.

Sicherheitsbestand () – Laut Shingo (2002, S. 2003) ist die Mindestlagermenge definiert. Funktion als Sicherheitsventil bei unvorhergesehenen Schwankungen im Produktionsprozess.

Diese Varianten können sein:

- Maschinenbrüche;

- Nachfrageschwankungen;

- Verzögerung der Lieferanten;

- Arbeitsausfälle.

3.3.2 DIAGRAMM FÜR DEN ORDER POINT

Die Auftragshäufigkeit nimmt ab, wenn die Chargengröße zunimmt, ebenso bedeuten kleine Chargen häufigere Aufträge.

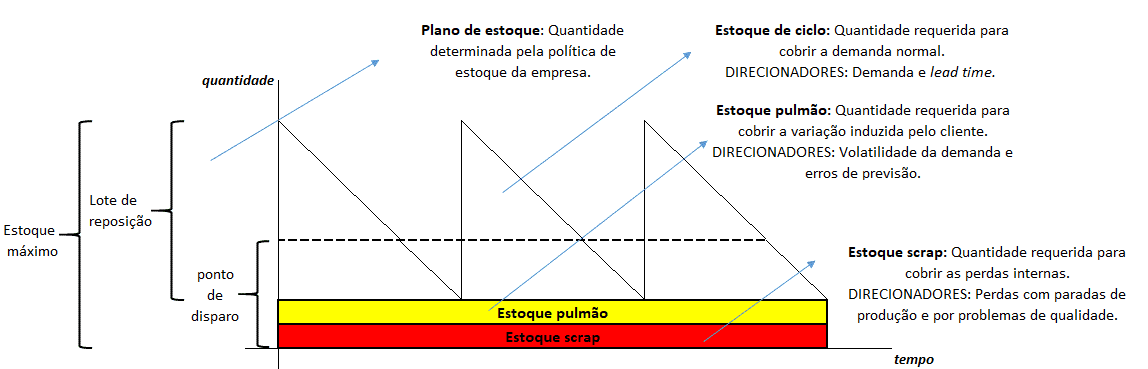

Sie können den Betrieb des Orderpunkts durch das Sägediagramm besser darstellen, wie in Abbildung 16 unten dargestellt. In dem es sich aus dem Zyklusbestand, dem Lungenbestand und dem Schrottbestand, den letzten beiden, die den Sicherheitsbestand und schließlich die gestrichelte Linie, die den Zeitpunkt der Nachschubanforderung darstellt, nach der Nachschubvorlaufzeit bestimmt, besteht.

- Zyklusbestand (Q) – Menge der zu liefernden Teile. Es kann durch das Produkt zwischen dem täglichen Bedarf und der Ersatzvorlaufzeit (A x P) bestimmt werden.

- Lungenbestand – Menge, die für eine mögliche Bedarfsvariation erforderlich ist. Sie kann durch die Standardabweichung des historischen Bedarfs bestimmt werden.

- Ausschussbestand – Menge, die durch den Ausschussprozentsatz benötigt wird.

Abbildung 03 – Order Point Chart.

4. fallstudie

4.1 UNTERNEHMEN A

Das Unternehmen, in dem die Fallstudie durchgeführt wurde, ist im Segment der Haushaltsgeräte tätig, mit einem Fokus auf der weißen Linie, hat eine Gruppe von 2.500 Mitarbeitern und befindet sich im Bundesstaat Cearé. Im Jahr 2014 bediente der Stanzsektor des Unternehmens bereits 97 % des Inlandsbedarfs an Stempelteilen für die Herstellung von Öfen. Diese hohe Nachfrage verursachte jedoch mehrere Probleme für das Team, das den Sektor verwaltete. Probleme wie hohe Lagerbestände, Kosten für Überstundenzahlungen, Ausfallkosten im Produktionsprozess von Geräten aufgrund fehlender Komponenten aus diesem Sektor und Lagerkosten aufgrund von Superbeständen.

4.2 MATERIALS MANAGEMENT IN UNTERNEHMEN A

In der PCPM werden die Aktivitäten des Master-Produktionsplans, Produktionsplanung, Programmierung des Einkaufs von Rohstoffen, Produktionsplanung der Arbeit in DerProzess und Kontrolle der Lagerbestände für Fertigprodukte und Komponenten durchgeführt.

Diese ganze Systematisierung der Planung durchläuft die M.R.P. Integration der Funktionen Industrieplanung, Absatzplanung, Planung von Produktivressourcen, Serienplan, Materialbedarfsplanung, Produktionskapazitätsbedarfsplanung, Einkauf und Kostenrechnung. Zentraler Punkt des gesamten Systems ist das Bruttobedarfsmodul, also das Produkt des Produktplans multipliziert mit den Stücklisten.

Nachdem Sie den Rohbedarf ermittelt haben, werden sie für alle gängigen Artikel konsolidiert, die Komponenten benötigen, die geplant werden. Im Folgenden sind diskontierte Bestände, Bestellungen für eingekaufte Artikel und Fertigungsaufträge für die internen Produktionsartikel. Der Saldo dieser Gleichung ist der Nettoeinkaufs- oder interner Produktionsbedarf pro Periode.

Bei der Dispositionsverarbeitung wird ein Bericht mit der Bezeichnung Materialbedarfsaufstellung (DNM) generiert, um den Bedarf der internen Fertigungsartikel und eingekauften Artikel zu decken. Im Besitz des DNM öffnet der für die Stanzindustrie zuständige Produktionsprogrammierer die Fertigungsaufträge für die Woche. Da Fertigungsaufträge nach Komponenten geöffnet werden, erhält die Stanzindustrie mehr als 200 Aufträge in der Woche zu einem einzigen Zeitpunkt. Folglich wird dies zu einem Hindernis für ein gut gemachtes Management, und die Ergebnisse sind zu einem Problem geworden, sie sind es; Superestoques oder mangels Komponenten, die die Paralisierung der Montagelinien von Öfen erzeugen.

4.3 DIE DIAGNOSE DES STEMPELSEKTORS VOR DEM KANBAN

Der Stahlblechstempelsektor des Unternehmens A arbeitet in drei Produktionsschichten mit 170 Beschäftigten; Ein Supervisor, drei Führungskräfte, ein Produktionsschärfer, sechs Werkzeugwechselmaschinen, drei Kranführer, drei Gabelstaplerbediener, 124 Maschinenbediener und dreißig Produktionshilfsmittel.

Die Produktionsstruktur besteht aus fünfzehn großen Progressivepressen, drei progressiven Kleinpressen und sechs Handpressen. Diese Fertigungsstruktur produzierte im Jahr 2014 rund 400.000 Artikel pro Tag, um den Produktionsprozess der Ofenfabrik des Unternehmens zu liefern.

Der durchschnittliche In-Process-Bestand für die Stanzindustrie beträgt etwa 1,3 Millionen Stück von mehr als 200 verschiedenen Teiletypen, die den Ofenmix bilden.

4.4 DIE SIZING METHOD USED BY THE COMPANY

Bei der Analyse der drei vorgestellten mathematischen Verfahren wurde festgestellt, dass die erzielten Ergebnisse angenähert würden, da die drei genannten Autoren bei der Bestimmung des Kanban-Supermarktes Variablen wie: durchschnittliche Nachfrage, Blei berücksichtigen. Produktions- und Rüstzeiten. Das von SMALLEY (2004) demonstrierte Berechnungsmodell mit der Methodik der festen Zeit und der unterschiedlichen Mengen berücksichtigt jedoch die Untersuchung der Lastmaschine und priorisiert die Reduzierung der Lagerbestände und wird somit zur besten Wahl für das aktuelle Szenario des Unternehmens. Das zielt darauf ab, Kosten zu senken, Produktivität zu steigern und die Qualität zu verbessern.

4.5 DIE SIZING DER KANBAN DES UNTERNEHMENS

Ausgewählt das mathematische Verfahren, entschieden wir uns, den Kanban Supermarkt der verarbeiteten Teile in der Gutman 150t Press als Pilotprojekt für die Projektdurchführung zu skalieren.

4.5.1 MASCHINENDATENERHEBUNG

Das Verfahren wurde eingeleitet, indem ermittelt wurde, welche Teile in der Gutman 150t Progressive Press verarbeitet werden und welche Nachfrage für jedes Stück entsteht. Durch den Produktions-Newsletter, der den Produktionsplan des Monats und den geplanten Tagesplan enthält, wird der durchschnittliche Tagesbedarf für jedes Produkt ermittelt. Im Besitz des Produktcodes nimmt er den Strukturbericht heraus, um seine Komponenten zu identifizieren und den jeweiligen täglichen Bedarf zu ermitteln.

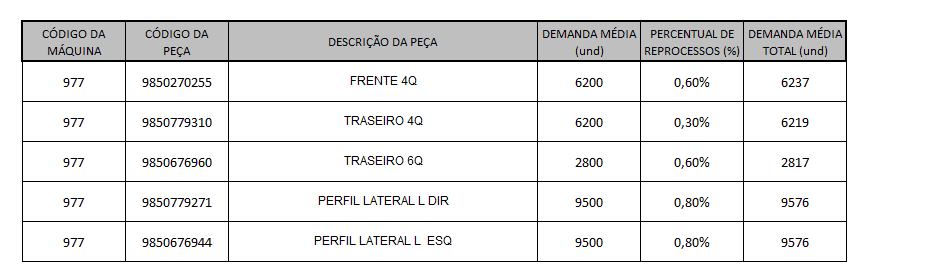

Tabelle 8 – Täglicher Bedarf für jedes Stück des Gutman 150t Injektors.

Im Folgenden wurde die Zeit bestimmt, die für die Produktion benötigt wird, um den durchschnittlichen Bedarf zu decken, unter Berücksichtigung des Prozentsatzes der Verluste bei Wiederaufarbeitung oder Schrott für jedes der verarbeiteten Teile.

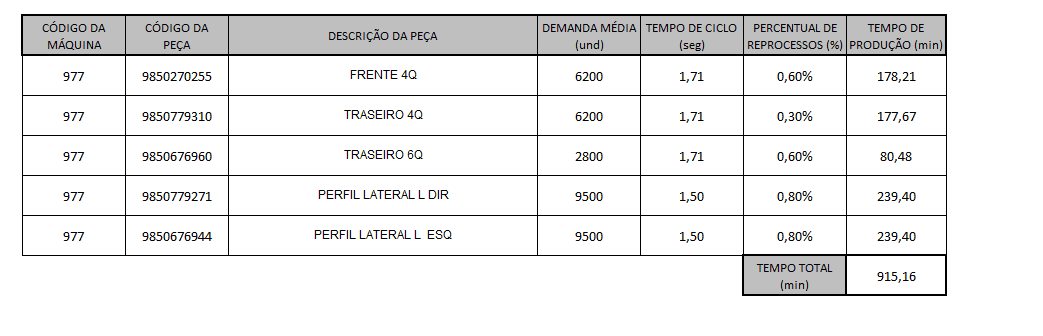

Tabelle 9 – Zeit, die erforderlich ist, um den durchschnittlichen Tagesbedarf zu decken.

Mit der notwendigen Zeit produktiver Tätigkeiten, um den durchschnittlichen täglichen Bedarf zu decken, ist es möglich, mit dem Studium der Maschinendaten zu beginnen. In die Berechnung der Maschinendaten, die als Maschinenverfügbarkeit als entscheidend für die mathematische Prozedur des Autors SMALLEY bezeichnet wurde, wurde jedoch eine zusätzliche Variable eingefügt.

Das Einfügen der Maschinenverfügbarkeitsvariablen hat den Zweck, der Dimensionierung eine höhere Präzision zuzuweisen, da keine Maschine auf einer "Fabrikhalle" 100% der produktionsabhängigen Zeit zur Verfügung stellt. Mit anderen Worten, es wird ungeplante Ausfallzeiten für die Wartung geben, oder der Maschinenbruch selbst. So wurde durch den Ausfallbericht, der die Geschichte der Gerätestillstände aufzeichnet, ein arithmetischer Durchschnitt für alle Gutman 150t-Pressen berechnet, die in den letzten drei Monaten aufgetreten sind, und es wurde festgestellt, dass dies 96% der Zeit war. Verfügbar für die Herstellung.

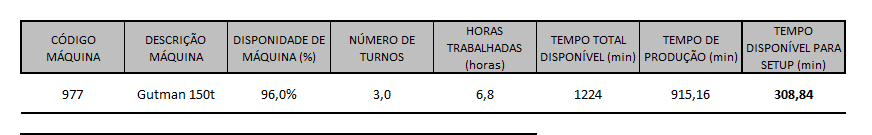

Tabelle 10 – Verfügbare Zeit für die Einrichtung.

Für einen Arbeitstag von drei Schichten, insgesamt 1.224 Minuten, in denen 96% der Ausrüstung und zur Herstellung zur Verfügung steht, erhalten 915,16 Minuten in der jeweiligen Maschine zur Verfügung, die eine Nachfrage von 34.425 Teilen pro Tag erfüllt und 915,16 Minuten benötigt Um den durchschnittlichen Bedarf zu decken, wurden 308,84 Minuten für die Durchführung von Setups gefunden.

So wurde es möglich, die maximale Anzahl von Setups zu bestimmen, die an einem Arbeitstag durchgeführt werden sollen. Dazu war es notwendig, die durchschnittliche Zeit jedes Setups zu erhöhen. Im Besitz dieser Daten können Sie die maximale Anzahl von Setups berechnen, die am selben Tag durchgeführt werden sollen, durch den Split-Vorgang zwischen der für die Einrichtung verfügbaren Zeit und der durchschnittlichen Zeit für jede Einrichtung, wie in Tabelle 12 dargestellt.

Tabelle 11 – Anzahl der möglichen Einstellungen.

In der jeweiligen Maschine gibt es eine verfügbare Zeit von 543.81 Minuten für nicht-produktive Aktivitäten, Diskontierung der Verfügbarkeitsrate der Maschine und wenn man bedenkt, dass diese Presse arbeitet in drei Schichten von 6,8 Stunden ununterbrochen gefunden die Anzahl der 6 Setups Pro Tag möglich.

Die Realisierung von 6 Setups pro Tag in einer Maschine, die die durchschnittliche Zeit jedes Setups in 44,2 Minuten hat, erzeugt jedoch eine Gesamtausfallzeit von 265 Minuten, d. h. es gibt einen Prozess mit geringer Effizienz. Shingo (2002, S. 77) stellt fest, dass der Einsatz der Fast Tool Exchange-Methode es der Firma H. Weidmann Co. mit Standorten in der Schweiz ermöglicht hat, eine Reduzierung der durchschnittlichen Rüstzeit in einer Presse von 2 Stunden und einer Hälfte auf die aktuellen 6 Minuten und 35 Sekunden. Diese Reduzierung ermöglichte eine Erhöhung der Produktion um 2 Stunden und 20 Minuten, was eine größere Flexibilität für den Produktionsprozess ermöglichte und dem Unternehmen Gewinne einbringt.

4.5.2 PRODUKTIONSLOSBESTIMMUNG

Laut Smalley (2004) Es gibt zwei Methoden zur Berechnung der Chargengröße für das Produktionskanban: feste Zeit mit unterschiedlichen Mengen und unterschiedlichen Mengen. Die erste Option erzeugt Chargengrößen, die enger mit der Kundennachfrage verknüpft sind und daher zu kleineren Beständen führen. Die zweite Option kann als die am meisten zu verwaltende Option betrachtet werden, da das Setup-Muster regelmäßig und vorhersagbar ist. Da das Hauptziel jedoch darin besteht, die Lagerbestände zu reduzieren, wurde gewählt, die Methode mit fester Zeit und unterschiedlicher Menge zu verwenden, um die Größe der Partie zu bestimmen, und auch darauf wetten, dass Unternehmen A auf die neue Herausforderung vorbereitet war.

4.5.3 ERSATZ-VORLAUFZEIT

Die Ersatzdurchlaufzeit ist eine Zusammensetzung der Zeiten von; Produktion, Aufstellung und Lieferung von Containern.

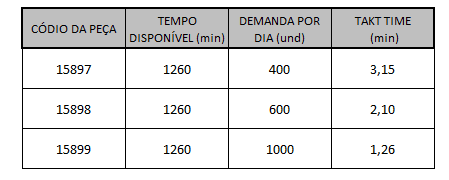

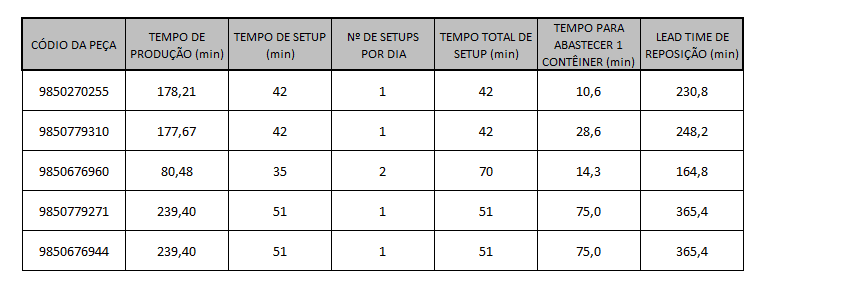

Tabelle 12 – Zeit für die Bereitstellung eines Standardcontainers für jeden Teiletyp.

Tabelle 13 – Ersatzdurchlaufzeit für jeden Teiletyp.

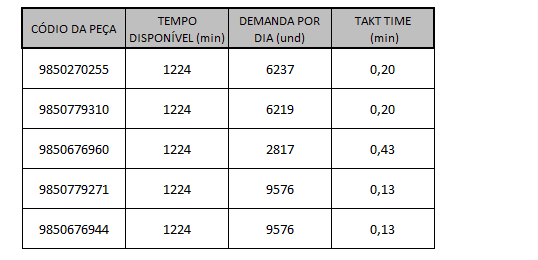

4.5.4 BERECHNUNG DER TAKTZEIT

Die für jedes Teil gefundene Taktzeit stellt die Geschwindigkeit dar, mit der der Bedarf den entsprechenden Artikel erhalten möchte.

Tabelle 14 – Takt-Ersatzzeit für jeden Teiletyp.

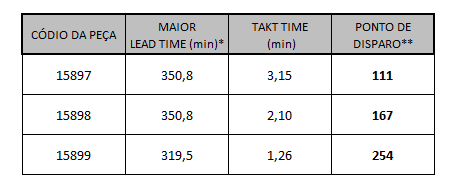

4.5.5 BESTIMMUNG DER FEUERSTELLE PRO ARTIKEL

Da der größte gefundene Ersatz-Lieferzeitwert für das laterale Profil gefunden wird, nimmt es seine Zeit als Warteschlangenzeit für die anderen vier Teile an, die auf dem Computer ausgeführt werden. Ja, die längste Freizeit ist die längste Warteschlangenzeit, die für jedes andere Teil möglich ist, das auf demselben Computer gezersetzt wird. Mindestens ein Teil sollte jedoch die zweitlängste Warteschlangenzeit haben, da das Teil mit der längsten Warteschlangenzeit nicht vor sich selbst liegen kann.

Um den Brennpunkt zu bestimmen, wenn zwei Berechnungen erforderlich sind, sind sie: Ersatzdurchlaufzeit und Taktzeit. Auf diese Weise wurde der Brennpunkt wie in der folgenden Tabelle dargestellt:

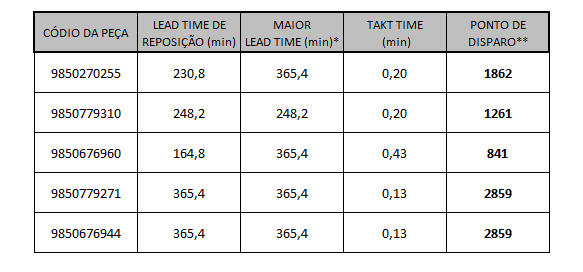

Tabelle 15 – Brennpunkt für jeden Teiletyp.

Der Brennpunkt, der die Zeit zum Auffüllen des Bestands angibt, wurde berechnet.

Die Größe des Kanbans für die auf dieser Maschine verarbeiteten Teile wurde abgeschlossen.

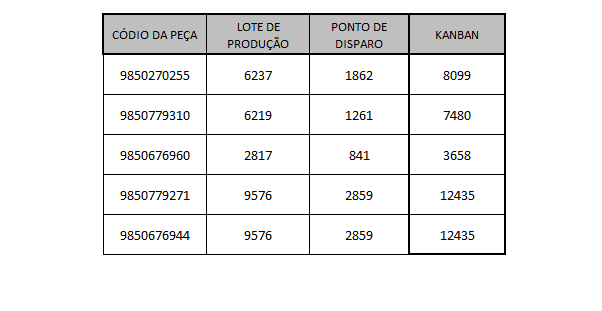

Tabelle 16 – Größe der KANBAN für Gutman 150t Teile.

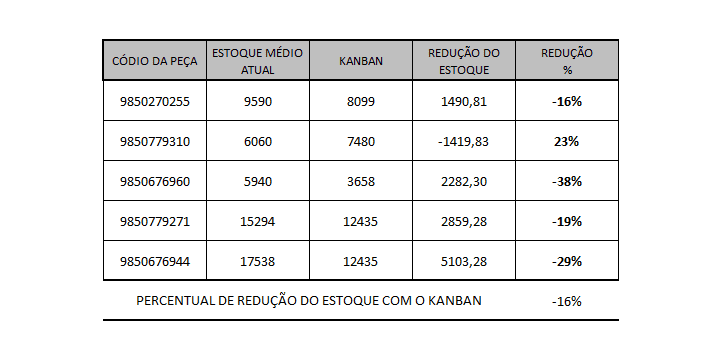

6 ANALYSE DER ERWARTETEN ERGEBNISSE

Nach dem durchschnittlichen Bestandsbericht der Stanzindustrie bei Firma A haben die in Gutman 150t verarbeiteten Teile vor der Umsetzung des Kanban einen Gesamtbestand von 54.422 Stück konsolidiert. Mit der Umsetzung des Kanban-Piloten in dieser Einzelmaschine konnte eine Reduzierung des Lagerbestands um 16% erreicht werden, wie aus Tabelle 18 unten hervorgeht.

Tabelle 17 – Reduzierung des Lagerbestands für Gutman 150t Teile.

Dieser Reduktionsprozentsatz wird im Laufe der Zeit noch höher sein, da für die Analyse der Ergebnisse der volle Kanban in Betracht gezogen wurde, was nicht gilt, da der tägliche Verbrauch und der Supermarkt nicht statisch bleiben werden, was diese Rate von Bestandsreduzierung.

Andere Punkte, die mit der Umsetzung der Kanban in Unternehmen A hervorgehoben wurden, bezieht sich auf den Bestand des 9850779310 Codeteils, in dem, das Inventar vor dem Kanban war unter ideal. Diese falsche Dimensionierung des Lagerbestands mit unzureichenden Mengen erzeugte lähmend in der Montagelinie der Öfen. Nach der mathematischen Dimensionierung und Umsetzung des Kanban, für die Teile in einer einzigen Presse gestempelt, war es möglich, um 3% den Indikator der Stopps der Fließbanddurchschlagslinie durch Dasauffüllen der gestanzten Teile zu reduzieren.

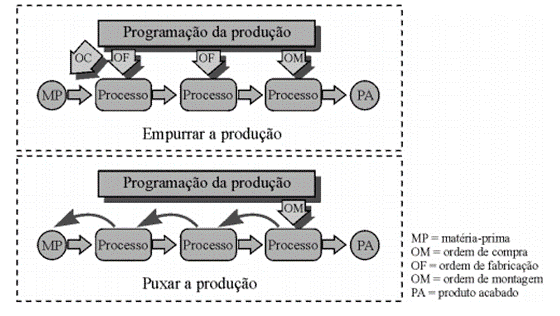

Hinzu kommt eine Entwicklung des Produktionsplans des Sektors, da er ohne die Notwendigkeit von auf Papier gedruckten Fertigungsaufträgen entstand, die nur mit der Bewegung der Karten im Kanban-Vorstand erfolgten, wie die samt Abbildung zeigt.

Abbildung 04 – Kanban Supermarkt.

Schließlich, Analyse aller Ergebnisse, wurde festgestellt, dass der Einsatz der Maschine war kleiner, weil, die Realisierung von sechs Setups stellt 24% des Tages zur Verfügung zu produzieren. Für diese vermeintliche Reduzierung der Effizienz der Maschine kann man eine weit verbreitete Analogie in lean Philosophie zitieren, die besagt: "Reduzieren Sie den Wasserstand, um die Steine zu erscheinen". Mit anderen Worten, da die Menge der Bestände ein Problem oder analog identifiziert, ein Stein, das ist die hohe Rüstzeit von etwa 44,2 Minuten. In dem, derzeit wird es nicht als Problem betrachtet, da übermäßige Bestände es maskieren. Unter Berücksichtigung der Zeit von 44,2 Minuten für jedes Setup könnte man jedoch ein weiteres Stück auf dieser Maschine ausführen, da die Implementierung des Kanban die Realisierung von sechs täglichen Setups ermöglicht, und derzeit sind nur fünf erforderlich. Auf diese Weise ist Zeit, ein weiteres Stanzwerkzeug einzuschließen.

6. ABSCHLIEßENDE ÜBERLEGUNGEN

Das Ziel dieser Arbeit war es, die Verfahren für die Dimensionierung von Kanban-Supermärkten zu kennen, wobei als ein entscheidendes Element betrachtet wurde, um Maßnahmen zu ermöglichen, die eine umfassendere Studie zur Verringerung des festen Wertes in den Vorräten und als Begründung für das Verständnis der Kanban-Dimensionierung der in der Gutman 150t Presse der Stanzbranche der Firma A verarbeiteten Teile.

Einige der in der Literatur zum Thema diskutierten und angesprochenen Konzepte wurden vorgestellt, um das Verständnis und verständnisvolle Verständnis für den Prozess der Implementierung des Kanban-Tools zu erleichtern. In diesem Zusammenhang konnte festgestellt werden, wie sich das Unternehmen positioniert und wie es die Umsetzung des Just-in-Time-Konzepts begünstigt.

Schließlich wurden die Ergebnisse analysiert, die mit dem mathematischen Modell für die Dimensionierung des Kanban erhalten wurden. Es wurde der Schluss gezogen, daß dieses Pilotprojekt zur Durchführung des Kanban eine Verringerung der Lagermengen der fünf bemaßten Teile um mindestens 16 % und für die Fließbandparalisierungen um zunächst 3 % für die Montagelinien paralisationen für das Fehlen der gleichen Teile vorsah.

Weitere wichtige Punkte bei der Analyse der Ergebnisse waren die Ermittlung der hohen Rüstzeit für den Werkzeugaustausch und die Optimierung des Managementmodells durch den Stanzbereichsleiter, in dem er die Produktion und den Bestand verwaltete. Durch das Kanban-Board.

Daher empfiehlt sie für Unternehmen A die systematische Umsetzung der Kanban-Dimensionierung für alle in der Stanzindustrie verarbeiteten Teile. Im Zusammenhang mit dieser Umsetzung ist es wichtig, das Just-in-Time-Konzept durch Schulungen für Mitarbeiter zu verbreiten, da der zweite Schritt dieses Projekts durch die Verwaltung des Kanban durch die Betreiber gegeben werden kann.

REFERENZEN

HUHNE, Leda Miranda. Metodologia Científica. 7 e.d. Rio de Janeiro: Agir, 2001.

PACE, João Henrique. O Kanban na Prática. 1 e.d. Rio de Janeiro: Qualitymark, 2003.

SLACK, Nigel; CHAMBERS, Stuart; JOHNSTON, Robert. Administração da Produção. 2 e.d. São Paulo: Atlas, 2002.

SMALLEY, Art. Criando o Sistema Puxado Nivelado. 1 e.d. São Paulo: Lean Enterprise Institute, 2005.

SHINGO, Shingeo. O Sistema Toyota de Produção. 2 e.d. Porto Alegre: Bookman, 1996.

TUBINO, Dalvino Ferrari. Manual de Planejamento e Controle da Produção. São Paulo: Atlas, 1997.

WOMACK, James P.; JONES, Daniel T. A Mentalidade Enxuta nas Empresas. 3 e.d. São Paulo: Campos, 2003.

[1]Nach dem Abschluss: MBA in Personalmanagement von der integrierten Fakultät von Cearé. Studium der Maschinenbautechnik an der Universidade Federal do Cearé.

Eingereicht: April 2019.

Genehmigt: Mai 2019.