ARTICLE ORIGINAL

CARDOSO, Elano[1]

CARDOSO, Elano. Le dimensionnement du stock Juste à temps: Une application pratique de l'outil Kanban. Revista Científica Multidisciplinar Núcleo do Conhecimento. 04 année, Ed. 05, vol. 09, pp. 66-90 mai 2019. ISSN: 2448-0959.

RÉSUMÉ

Dans les entreprises, les actions peuvent être associées à des facteurs générateurs de coûts, intrinsèques en raison de leur entretien, en raison de leur manque de capital, et principalement en cachant les inefficacités du processus de production. Compte tenu de ces aspects pertinents en ce qui concerne les inventaires, ce travail vise à présenter les principaux concepts théoriques sur les modèles mathématiques disponibles dans la littérature sur le dimensionnement du kanban. Pour le développement de ce travail, une recherche bibliographique-descriptive a été réalisée, avec des approches quantitatives et qualitatives. Adopter une étude de cas dans le secteur de l'estampage des tôles d'acier d'une grande entreprise du secteur des appareils électriques, comme la recherche descriptive. Grâce à l'analyse des résultats après quelques semaines de mise en œuvre, il y a eu une réduction des niveaux d'inventaire de l'ordre de 16% et une réduction du classement de l'usine de poêles en raison du manque de pièces estampillées, de l'ordre de 3%. Par conséquent, il a été possible d'observer immédiatement les résultats positifs de la mise en œuvre du Kanban.

Mots-clés: Inefficacités productives, Kanban, modèles mathématiques, classement d'usine.

1. INTRODUCTION

Dans les entreprises, les actions peuvent être associées à des facteurs générateurs de coûts, intrinsèques en raison de leur entretien, en raison de leur manque, pour paralyser le processus de production, en raison de l'excès de capital fixe et principalement en concédant les inefficacités du processus fertile. Ces coûts sont inutiles et n'ajoutent pas de valeur au produit final du point de vue du consommateur, de sorte qu'une bonne gestion des matériaux devrait minimiser le capital total investi dans les stocks. D'autre part, les niveaux élevés d'inventaire représentent une protection pour les processus qui sont dérégateurs, absorbant ainsi des inefficacités telles que : pas de fiabilité de la machine, des taux de ferraille incontrôlés, des temps d'configuration élevés et des temps de cycle Le désstandardisé.

Il convient de noter qu'en plus d'exiger des coûts élevés et de cacher des inefficacités, le maintien des stocks représente également un risque élevé de détérioration et de pertes dues à l'obsolescence. De cette façon, il est essentiel de déterminer la quantité optimale d'articles en stock, favorisant ainsi la réconciliation entre l'offre et la demande réelle, et dans ce cas la valeur du stock devient indiscutable.

Compte tenu de cet aspect de pertinence sur les niveaux idéaux de l'inventaire, l'étude de cas de ce travail a fait l'expérience dans la littérature disponible de trois façons de calculer la taille du stock, en considérant les concepts de la méthodologie juste à temps, grâce à la mise en œuvre de Outil Kanban. Dans la deuxième étape, des données réelles des niveaux d'inventaire de l'entreprise ont été recueillies, pour finalement concevoir une proposition de dimensionnement du kanban qui a généré une réduction des stocks en cours et il était encore possible de minimiser les lignes d'arrêt de la ligne de Assemblage des poêles faute de pièces estampillées.

2. ÉMERGENCE DU MODÈLE KANBAN

Le Kanban a été développé au Japon, dans la décennie de 60 dans la Toyota Motor Company (Toyota), qui a cherché un système d'administration qui pourrait coordonner la production de véhicules avec la demande spécifique de différents modèles et couleurs avec un minimum de retard, ce qui rend Activités simples et rapides de programmation, de contrôle et de surveillance des systèmes de production par lots.

Taiichi Ohno, à l'époque vice-président de Toyota, croyait que le système de production de masse était efficace pour réduire les coûts unitaires des produits manufacturés, mais à son avis, le système de production de masse a créé un gaspillage basé sur le système lui-même, En raison de l'excès de production. Il a estimé que le système était mal équipé pour les périodes de faible croissance, comme la période de crise pétrolière, dans la décennie 70. Sa théorie dit que tout ce qui existe au-delà de la quantité minimale requise de matériaux, de pièces, d'équipement et de travailleurs, pour faire un certain bien ou un certain service, est considéré comme une perte.

Puis, lors d'un de ses voyages aux États-Unis d'Amérique, Taiichi Ohno a observé la méthodologie utilisée dans la gestion des stocks des supermarchés américains, car ils étaient considérés comme très efficaces. Selon Shingo (2002, p. 212) Les supermarchés ont plusieurs caractéristiques particulières qui pourraient être adaptées à l'usine, puis Kanban émergent, et ils sont:

- Les consommateurs choisissent directement les produits et achètent leurs produits préférés;

- Le travail des employés est plus faible, car les consommateurs eux-mêmes transportent leurs achats aux caisses enregistreuses;

- Au lieu d'utiliser un système de ravitaillement estimé, l'établissement réinitialise uniquement ce qui a été vendu, réduisant ainsi les stocks;

- Les articles 2 et 3 vous permettent de télécharger les prix; Les ventes augmentent et les profits augmentent.

2.1 PARAMÈTRE KANBAN

"Kanban est le mot japonais pour carte ou signe. On l'appelle parfois une ceinture invisible qui contrôle le transfert de matériel d'une étape à l'autre de l'Opération « (SLACK, 2002, p. 494).

Deuxième enseigne Pace (2003, p. 7) la traduction littérale du mot Kanban est: enregistrement visible ou plaque visible. Cependant, en interprétant le mot en fonction de son utilisation, on peut affirmer que Kanban signifie carte, ce qui ne signifie pas qu'il ne peut pas assumer le sens d'un autre signal. Ces cartes autorisent le mouvement du produit entre le Centre des producteurs et le Centre des consommateurs, et ordonnent également à l'usine de production de produire une certaine quantité de produit à un moment donné.

Smalley (2004, p. 107) définit Kanban comme un système qui combine le contrôle du mouvement des matériaux, orienté vers le temps et la quantité, selon les signaux donnés par le processus d'écoulement ci-dessous. Ainsi, Kanban contrôle la production d'une valeur, d'un matériau et d'un flux d'information. En d'autres termes, vous pouvez le définir comme un dispositif de drapeau qui fournit des instructions pour la production et le contrôle des stocks, la réglementation du mouvement des matériaux, et compte tenu que la quantité de la production et le calendrier de sa réalisation devrait être demande.

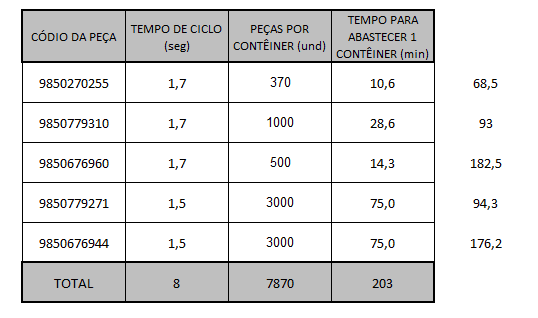

Traditionnellement, au sein d'une usine, le Kanban est une simple carte papier, qui doit contenir des informations de base telles que le nom de la pièce, son numéro, le fournisseur (interne ou externe), la quantité de pièce par conteneur, l'adresse de son supermarché et, en À certaines heures, un code-barres peut être imprimé, comme indiqué dans la figure 1.

Figure 01 – Carte Kanban.

Pour opérationnaliser ces cartes, des panneaux ou des panneaux appelés le conseil Kanban sont utilisés. Ces tables sont affichées près du lieu de stockage afin de signaler le mouvement de consommation des articles fixés dans la table.

Ces points de stockage sont appelés supermarchés d'articles, en raison de l'origine historique du kanban associé à l'adaptation japonaise des systèmes de remplacement des produits existants, au moment de sa création, dans les supermarchés américains (TUBINO, 1997, p. 200).

Actuellement, l'outil Kanban est fortement associé à l'expression "tirer", ce qui signifie en termes simples qu'un processus initial ne devrait pas produire un bien ou un service sans que le client d'un processus ultérieur le demande. Bien que cette règle soit simple, dans la pratique, vous pouvez vous éloigner de l'intention.

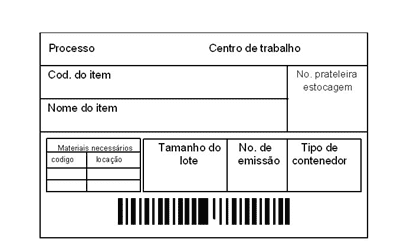

Figure 02 – programmation poussée par rapport à la programmation tirée.

La principale caractéristique de ce système, qui le rend différent du système de contrôle traditionnel, est que, grâce à elle, la production d'un secteur est tirée par le secteur suivant, au lieu d'être poussé par les commandes de fabrication. Autrement dit, le centre de production ne produit que lorsque le centre de consommation en a besoin. Traditionnellement, les commandes de fabrication sont remplacées par des cartes, d'où l'origine du nom du système.

Cependant, bien qu'il semble idéal d'avoir un système de production tiré à 100%, sans stocks, totalement à la demande, il est nécessaire de maintenir une quantité minimale, étant donné que, dans un plancher d'usine les variables sont nombreuses, comme par exemple, la ventilation de Machines, problèmes de qualité, retards de fournisseurs et autres. Pour cette imprévisibilité, Smalley (2004, p. 14) céréale qu'un certain stock local est un outil puissant pour le protéger contre les oscillations de la demande extérieure ainsi que contre l'instabilité des processus internes. Compte tenu de cette réflexion de l'auteur, on vérifie l'importance d'un dimensionnement précis, par une méthode scientifique, pour déterminer les quantités optimales de stock.

2.2 OBJECTIFS DE KANBAN

Grâce à un examen général de la littérature disponible sur le sujet, il est devenu possible d'identifier cinq sujets principaux, dans lesquels les auteurs s'accordent sur les objectifs du Kanban:

- Éviter la surproduction (réduction des stocks et des lecteurs);

- Rechercher l'amélioration continue;

- Réduire la circulation de l'information entre les secteurs;

- Faibles niveaux d'inventaire des produits en cours de traitement;

- Contrôle des stocks facilité, puisque les paquets utilisés sont standardisés.

2.3 TYPES KANBAN

Traditionnellement, il existe trois types de kanban; Manipulation, production et fournisseur. L'utilisation combinée des deux premiers est connue sous le nom de « système Kanban à deux cartes », et est utilisée dans les situations où le fournisseur (centre de production) est situé loin de son client (centre de consommation) l'obligeant à établir la communication par le biais de la Carte de conduite, généralement opérationnalisée par une troisième personne. Dans l'ordre, les trois types de Kanbans seront définis.

Quel que soit le kanban adopté, à l'aide de cartes ou par la gestion visuelle, le principe est le même; Lorsqu'il y a un tir, un déplacement, la production ou la fourniture d'un lot par un fournisseur externe, il doit se produire selon les règles de production seulement la quantité requise au moment requis. Pour cela, Tubino (1997, p. 203) cite trois règles de base :

- Le Consumer Center (client) doit retirer du centre de production (fournisseur) seulement les articles de votre besoin au moment et les quantités requises.

- Le processus précédent (fournisseur) ne doit produire que les quantités demandées par le processus (client) suivant.

- Les produits défectueux ne doivent pas être communiqués aux clients.

3. SIZING THE PRODUCTION KANBAN

Le dimensionnement représente la façon de quantifier le nombre de cartes à utiliser, ou la quantité maximale de produits qui doivent exister dans le supermarché, la taille du lot et le niveau de stock qui déclenche le kanban. Cette quantification peut être réalisée à travers différentes équations mathématiques.

Les trois méthodologies suivantes sont présentées pour calculer la production Kanban, basée sur des auteurs différents.

3.1 DIMENSIONING OF THE PRODUCTION KANBAN BY SMALLEY (2004)

Cette étude commence par la collecte d'informations de base sur la demande des clients, les pièces qui sont traitées dans une telle machine, les temps de production standard et les taux de matériaux séparés pendant le processus. Sur la base de ces enquêtes, une étude appelée données machine est réalisée, comme suit:

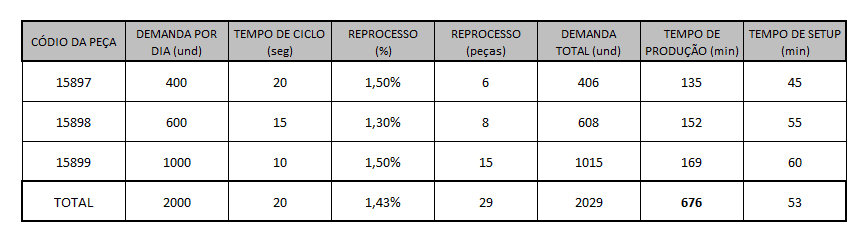

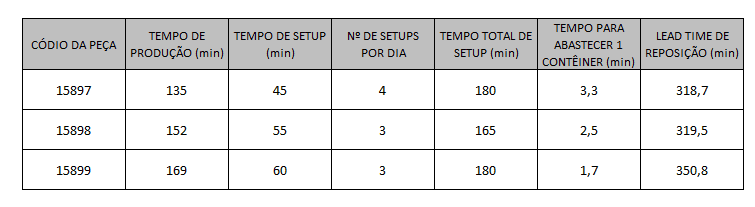

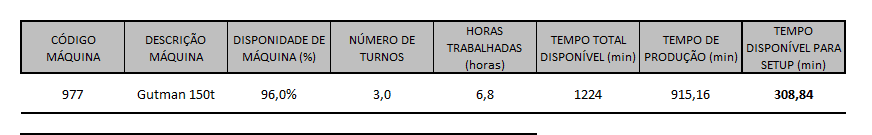

Tableau 01 – Données de machine.

En examinant les données de la machine, nous obtenons la demande quotidienne moyenne des pièces traitées dans cette machine (2 000 pièces) et le temps nécessaire pour répondre à cette demande (676 min.). Ensuite, il est déterminé:

- Temps disponible pour la configuration;

- Établir le nombre d'configurations par jour;

- Déterminer la taille du lot de production;

- Spécifier un point de déclenchement pour la réinitialisme ;

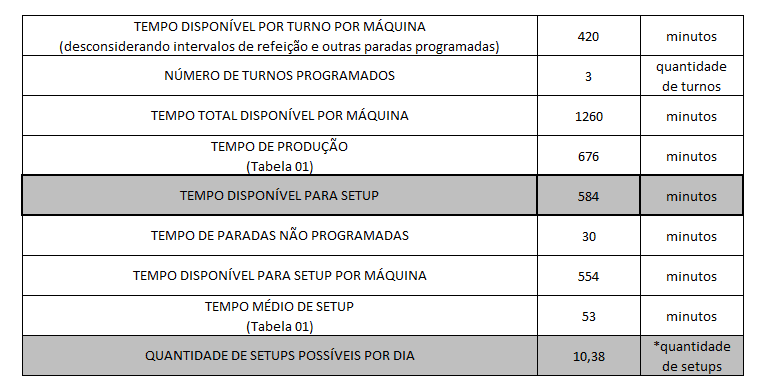

Tableau 02 – Temps disponible pour les activités d'configuration.

Arrondissement du nombre entier de configurations

Pour une journée de travail sur une machine qui répond à une demande de 2000 pièces/jour, il ya un temps disponible de 554 minutes pour les activités non productives, en actualisant un temps moyen d'indisponibilité pour diverses raisons, ne s'arrête pas Programmé et divisé cette fois par le temps moyen standard d'une configuration, le nombre d'configurations possibles par jour a été trouvé pour la machine respective.

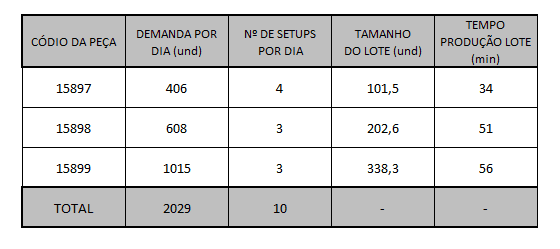

3.1.1 CALCUL PAR LOTS

Étant donné le nombre maximum de trois configurations par jour, il existe deux façons de déterminer la taille des lots triangulaires de kanban, qui sont :

Méthode de temps fixe avec quantité variable qui normalise la production à intervalles de demande fixes (batch). C'est-à-dire, au fur et à mesure que nous déterminons la réalisation de dix configurations par jour, la plage fixe de la demande pour chaque modèle de pièce sera la raison de la demande pour le nombre de configurations de la pièce. Grâce au modèle de la table 02, on observe que cette machine a la capacité ou la charge de la machine gauche pour produire une plus grande variété de pièces ou de répondre à une demande plus élevée parce que, la quantité de temps disponible pour les configurations est proche de la quantité de temps pour produire.

Tableau 03 – Détermination de la taille des lots et du temps de production en quelques minutes.

L'autre méthode utilisée pour déterminer le kanban triangulaire fournit des quantités fixes. Dans la pratique, cela signifie diviser le temps disponible le jour pour produire par le nombre de pièces qui fonctionnent sur la machine. Ce résultat permet d'égaliser les délais de production pour toutes les pièces, ce qui se traduit par des stocks inadaptés par rapport à la demande quotidienne.

Pour Smalley (2004, p. 66) La première option produit des tailles de lots liées plus strictement à la demande des clients et, par conséquent, à des stocks plus petits. La deuxième option, à partir de quantités fixes, est plus facile à administrer, car la norme d'configuration est prévisible, mais les niveaux d'inventaire générés sont plus élevés.

3.1.2 PRODUCTION TRIANGULAIRE KANBAN POINT DE TIR

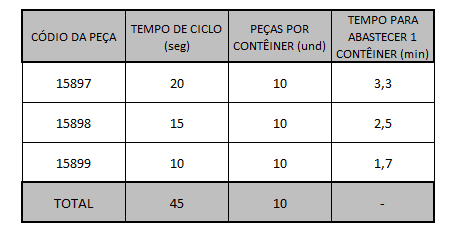

Le calcul du point de tir est courant pour les deux méthodes, et pour déterminer que deux étapes sont nécessaires: Calculer le temps de remplacement, c'est-à-dire le temps nécessaire pour réinitialiser le lot, et le temps de takt de chaque partie. Takt temps est l'intervalle de temps dans lequel la demande demande un nouvel article à partir dudit produit.

Tableau 04 – Temps requis pour fournir le conteneur 01.

Tableau 05 – Temps de remplacement.

Chaque temps individuel suppose qu'aucun autre produit n'est en cours d'exécution ou en attente d'être traité dans la machine, ce qui n'est pas réaliste. Avec trois pièces en cours de traitement dans la machine, il est normal que chacun est produit, un autre attend le signal de le faire et l'autre est dans le supermarché central, pas encore tiré. Il est statistiquement peu probable que les trois pièces soient déclenchées en même temps, parce qu'il y a toujours un décalage horaire entre elles (SMALLEY, 2004, p. 67).

Par conséquent, la partie qui a le temps libre le plus long indiquera le temps de file d'attente des autres, et son temps de file d'attente est déterminé par le deuxième plus grand temps d'attente, puisqu'une pièce ne peut pas être en face de lui-même.

Tableau 06 – Calcul de l'heure du takt de la pièce.

Tableau 07 – Calcul de l'heure du takt de la pièce.

Le point de tir, le rapport entre le temps d'attente et le temps de Takt, indique le moment exact où vous devez re-produire cette pièce particulière, c'est-à-dire, dans ce modèle, le stock de sécurité absorbe le temps d'attente et un temps de file d'attente possible de la pièce en production. Lorsque le stock diminue à ce niveau, la carte Kanban doit être déplacée vers la machine en signalant le réapprovisionnement. L'utilisation de ces formules et règles simples vient à la taille du supermarché:

SUPERMARCHÉ – LOT – POINT DE TIR

3.2 PRODUCTION KANBAN PAR LE RYTHME (2003)

Les procédures mathématiques utilisées par cet auteur coïncident avec la méthodologie de dimensionnement utilisée par Tubino dans son ouvrage Manuel de planification et de contrôle de la production publié en 1997. Les deux auteurs prévoient le nombre total de Kanbans dans le système, y compris les cartes de déménagement et de production. Pour cela, les termes de l'équation sont les :

C – quantité de Kanbans – quantité de conteneurs

Capacité de chaque conteneur

U – demande (consommation quotidienne du produit en question)

D – demande (consommation quotidienne dans n ' de conteneurs)

Tp – Temps de traitement , production , rechargement et temps de file d'attente

Te – Temps d'attente, consommation et transport

L – Temps de plomb ' Période de conteneurs ' Tp ' Te

Facteur de sécurité

L'équation pour l'échelle de la quantité de Kanbans dans le circuit est déterminée à partir de:

Quantité de Kanbans dans le circuit (demande quotidienne) X (période de conteneur)

C et D x L

En remplaçant les termes de l'équation, nous avons :

C – U/A x (Tp et Te)

Pour corriger les variations possibles d'efficacité entre le centre de production et le centre d'assemblage, le deuxième membre de l'équation est ajouté au facteur de sécurité. Ce facteur peut varier de 0 à 0,25 (PACE, 2003, p. 43).

Ainsi, l'équation qui détermine la quantité totale de Kanbans dans le système ressemblera à ceci:

C – U/A x (Tp et Te) x (1 )

Pendant le processus, chaque conteneur sera le temps avec le déplacement Kanban, le temps avec le kanban de production. Le déménagement Kanban accompagnera le conteneur pendant le temps d'attente, le kanban de production accompagnera pendant le temps de processus. Par conséquent, il est possible de calculer les quantités pour chaque kanban séparément, en dépliant le terme (Tp et Te).

Ainsi, le calcul du nombre de cartes pour la production Kanban est:

Cp – U/A x Tp x (1 )

Selon Pace (2003, p. 45), avant d'appliquer les termes Te et Tp aux expressions ci-dessus, vous devez en faire des nombres purs. Pour transformer Tp en un nombre pur, divisez les temps qui le composent (temps de production , temps de recharge et temps de file d'attente) pour le temps total utilisé par le centre de production pour produire la demande quotidienne moyenne du produit.

3.2.1 PRODUCTION TRIANGULAIRE POINT DE TIR KANBAN

Normalement, une carte est utilisée dans la bande rouge, plus un tiers dans la bande jaune, et le reste dans la bande verte pour chaque type de produit. S'il n'y a que trois cartes dans le dimensionnement, elle est adoptée en règle générale, une carte dans chaque piste (PACE, 2003, p. 87).

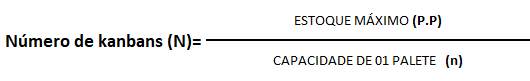

3.3 PRODUCTION KANBAN PAR SHINGO (2002)

La question du nombre de Kanbans à utiliser est une question fondamentale lors de l'administration d'un système kanban. La réponse correspond au nombre de palettes décrites dans le système de points et de commandes. Ainsi, le nombre de Kanbans peut être calculé comme suit (SHINGO 2002, p. 215) :

(1) où P. P est le point d'ordre calculé par l'équation suivante :

(2) p. P .

Remplaçant (2) dans (1), nous avons:

Toujours selon Shingo, dans le système de production Toyota, la détermination du nombre de Kanbans est loin d'être aussi importante que l'amélioration du système de production pour minimiser (N). En d'autres termes, la réduction de la taille des lots, la réduction du délai d'configuration et l'élimination des stocks de sécurité sont les facteurs les plus importants dans le système de production Toyota.

3.3.1 POINT DE CUISSON DE LA PRODUCTION KANBAN PAR SHINGO

La technique de contrôle des stocks utilisant le point de commande est valable tant du point de vue de la fabrication que du point de vue du processus d'achat, et peut être déterminée par l'équation suivante :

P. p.

Les éléments de la formule de point d'ordre sont également définis :

La demande quotidienne (a) – est la quantité quotidienne consommée. Cette valeur est déterminée par les tendances de la demande et devrait idéalement être équilibrée autant que possible.

Le temps de plomb (P) – est le temps libre des pièces à fournir. Ce n'est pas simplement le temps nécessaire pour produire les pièces, il comprend également les attentes et les temps de transport et de manutention.

Les délais d'expédition doivent être reconnus comme un facteur important lorsque le fournisseur externe est loué dans une autre région géographique.

Le stock de sécurité (en) – Selon Shingo (2002, p. 2003) est défini comme la quantité minimale de stockage. Fonctionnement comme soupape de sécurité en cas de variations imprévues dans le processus de production.

Ces variations peuvent être :

- Pauses machines;

- Fluctuations de la demande;

- Retard des fournisseurs;

- Absences de main-d'œuvre.

3.3.2 GRAPHIQUE POUR LE POINT D'ORDRE

La fréquence des commandes diminue lorsque la taille des lots augmente, de même, de petits lots signifient des commandes plus fréquentes.

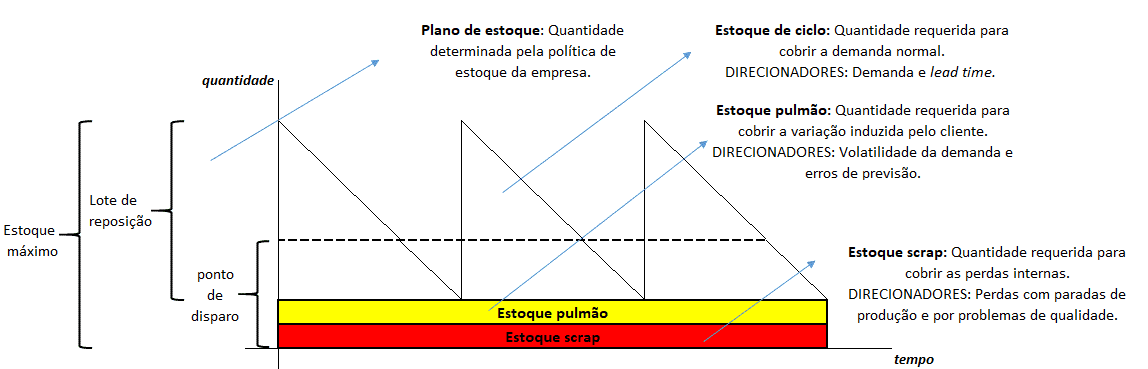

Vous pouvez mieux représenter le fonctionnement du point de commande à travers le graphique de scie, comme indiqué dans la figure 16 ci-dessous. Dans lequel il se compose du stock de cycle, le stock de poumon et le stock de ferraille, les deux derniers composant le stock de sécurité et enfin la ligne pointillée, qui représente le temps de la demande de réapprovisionnement, déterminée en fonction du temps de réapprovisionnement.

- Stock de cycle (Q) – Quantité de pièces à fournir. Il peut être déterminé par le produit entre la demande quotidienne et le temps de remplacement (A x P).

- Stock de poumons – Quantité requise pour une éventuelle variation de la demande. Elle peut être déterminée par l'écart type de la demande historique.

- Stock de ferraille – Quantité requise par le pourcentage de ferraille.

Figure 03 – Graphique des points d'ordre.

4. étude

4.1 COMPANY A

L'entreprise dans laquelle l'étude de cas a été réalisée opère dans le segment des appareils électroménagers, avec un accent sur la ligne blanche, a un corps de 2.500 employés et est situé dans l'État de Cear. En 2014, le secteur de l'estampage de l'entreprise servait déjà 97 % de la demande interne de pièces estampillées pour la production de poêles. Cependant, cette forte demande a généré plusieurs problèmes pour l'équipe qui a géré le secteur. Des problèmes tels que les stocks élevés, le coût des heures supplémentaires, les coûts des temps d'arrêt dans le processus de production des appareils en raison du manque de composants de ce même secteur, et les coûts de stockage en raison des super stocks.

4.2 MATERIALS MANAGEMENT IN COMPANY A

Dans le PCPM sont effectués les activités du plan de production Master, la programmation de la production, la programmation de l'achat de matières premières, la planification de la production de travail en cours et le contrôle des niveaux d'inventaire pour les produits finis et les composants.

Toute cette systématisation de la planification passe par le M.R.P. Intégration des fonctions de planification industrielle, de prévision des ventes, de planification des ressources productives, de plan de production principal, de planification des besoins en matériaux, de planification des besoins en capacité de production, d'achat et de comptabilité. Le point central de l'ensemble du système est le module des besoins bruts, c'est-à-dire le produit du plan de production maître multiplié par les factures de matériaux.

Une fois que vous avez déterminé les besoins bruts, ils sont consolidés pour tous les éléments communs qui ont besoin de composants qui sont en cours de planification. Ce qui suit sont les stocks actualisés, les bons de commande pour les articles achetés, et les ordres de production pour les articles de production internes. Le reste de cette équation est l'achat net ou l'exigence de production interne par période.

Avec MRP traitement un rapport appelé l'énoncé des exigences matérielles (DNM) est généré pour répondre à la demande des articles de fabrication internes et des articles achetés. En possession du DNM, le programmeur de production responsable de l'industrie de l'estampage ouvre les commandes de production pour la semaine. Comme les commandes de production sont ouvertes par des composants, l'industrie de l'estampage reçoit plus de 200 commandes dans la semaine à la fois. Par conséquent, cela devient un obstacle à une gestion bien faite et les résultats sont devenus un problème, ils le sont; Super-estoques ou manque de composants générant la paralisation des chaînes d'assemblage des poêles.

4.3 LE DIAGNOSTIC DU SECTEUR DE L'ESTAMPILLAGE AVANT LE KANBAN

Le secteur de l'estampillage des tôles d'acier de la société A fonctionne en trois équipes de production, soit 170 employés; Un superviseur, trois dirigeants, un aiguiseur de production, six échangeurs d'outils, trois opérateurs de grues, trois opérateurs de chariotélés, 124 opérateurs de machines et trente auxiliaires de production.

La structure de production se compose de quinze grandes presses progressives, trois petites presses progressives et six presses manuelles. Cette structure de fabrication a produit en 2014 environ 400 000 articles par jour, pour alimenter le processus de production de l'usine de poêles de l'entreprise.

L'inventaire moyen en cours pour l'industrie de l'estampage est d'environ 1,3 million de pièces de plus de 200 types différents de pièces qui constituent le mélange des poêles.

4.4 LA MÉTHODE SIZING USED BY THE COMPANY

En analysant les trois procédures mathématiques présentées, il a été perçu que les résultats obtenus seraient approximatifs, puisque les trois auteurs cités prennent en considération la détermination du supermarché Kanban, variables telles que : la demande moyenne, le plomb Temps de production et temps d'configuration. Toutefois, le modèle de calcul démontré par SMALLEY (2004), avec la méthodologie du temps fixe et les quantités variées, prend en considération l'étude de la machine de charge et donne la priorité à la réduction des stocks, devenant ainsi le meilleur choix pour le scénario actuel de l'entreprise Cela vise à réduire les coûts, à gagner en productivité et à améliorer la qualité.

4.5 LE SIZING OF THE COMPANY'S KANBAN TO

Sélectionné la procédure mathématique, nous avons choisi d'échelle du supermarché Kanban des pièces traitées dans le Gutman 150t Press comme pilote pour la mise en œuvre du projet.

4.5.1 SONDAGE SUR LES DONNÉES DES MACHINES

La procédure a été initiée en identifiant les pièces traitées dans la presse progressive Gutman 150t et la demande pour chaque pièce. Grâce au bulletin de production qui contient le plan de production du mois et le calendrier quotidien prévu, la demande quotidienne moyenne pour chaque produit est obtenue. En possession du code produit, il sort le rapport de structure pour identifier ses composants et déterminer leurs exigences quotidiennes respectives.

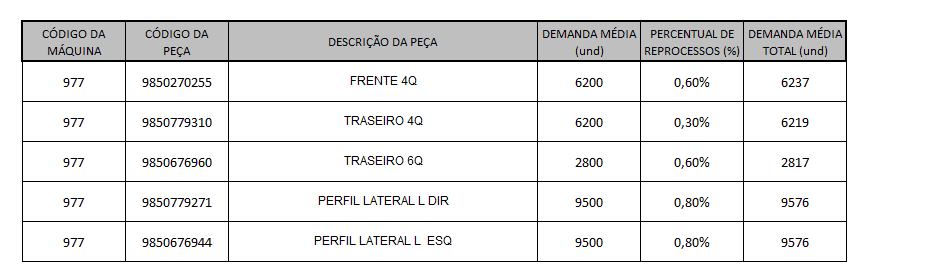

Tableau 8 – Demande quotidienne pour chaque pièce de l'injecteur Gutman 150t.

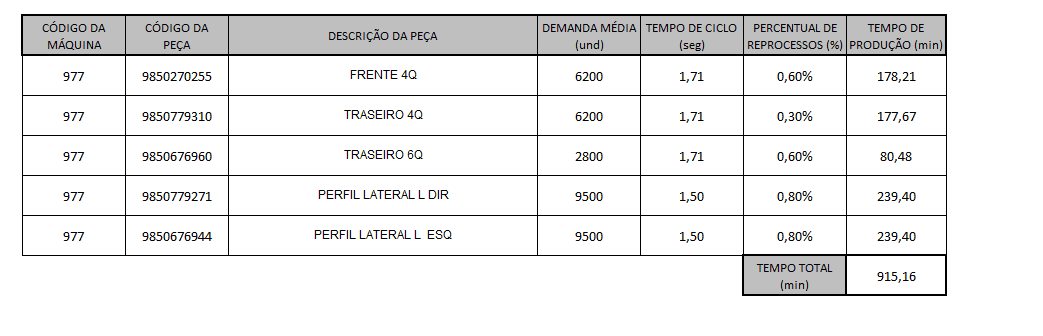

Ce qui suit a été déterminé le temps nécessaire pour que la production réponde à la demande moyenne, en tenant compte du pourcentage des pertes dues au retraitement ou à la ferraille, pour chacune des pièces traitées.

Tableau 9 – Temps nécessaire pour répondre à la demande moyenne de jour.

Avec le temps nécessaire des activités productives pour répondre à la demande quotidienne moyenne, il est possible de commencer l'étude des données de la machine. Cependant, une variable supplémentaire a été insérée dans le calcul des données de la machine qui a été nommé la disponibilité de la machine comme critique à la procédure mathématique exposée par l'auteur SMALLEY.

L'insertion de la variable de disponibilité de la machine a pour but d'attribuer une plus grande précision au dimensionnement, par le fait qu'aucune machine sur un "plancher d'usine" n'est 100% du temps disponible pour produire. En d'autres termes, il y aura des temps d'arrêt imprévus pour l'entretien, ou la rupture de la machine elle-même. Ainsi, à travers le rapport d'indisponibilité qui enregistre l'historique des arrêts d'équipement, une moyenne arithmétique a été calculée pour toutes les presses Gutman 150t qui ont eu lieu au cours des trois derniers mois et il a été constaté que c'était 96% du temps Disponible à la production.

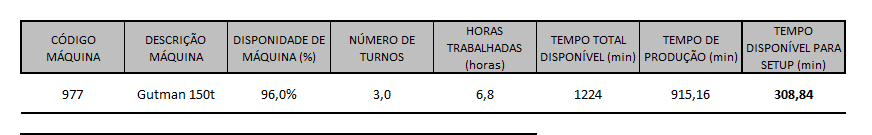

Tableau 10 – Temps disponible pour la configuration.

Pour une journée de travail de trois quarts de travail, totalisant 1 224 minutes, dans laquelle 96% de ce temps l'équipement et est disponible pour produire, est obtenu 915,16 minutes disponibles dans la machine respective, qui répond à une demande de 34 425 pièces par jour et nécessite 915,16 minutes Pour répondre à la demande moyenne, il a été constaté 308,84 minutes disponibles pour effectuer des configurations.

Ainsi, il est devenu possible de déterminer le montant maximal d'configurations à effectuer dans une journée de travail. Pour cela, il était nécessaire d'augmenter le temps moyen de chaque configuration. En possession de ces données, vous pouvez calculer le nombre maximum de configurations à effectuer le même jour, grâce à l'opération de fractionnement entre le temps disponible pour la configuration et le temps moyen pour chaque configuration, comme indiqué dans le tableau 12.

Tableau 11 – Nombre d'configurations possibles.

Dans la machine respective il ya un temps disponible de 543,81 minutes pour les activités non productives, en actualisant le taux de disponibilité de la machine et compte tenu que cette presse fonctionne en trois quarts de 6,8 heures ininterrompue trouvé le nombre de 6 configurations Possible par jour.

Cependant, la réalisation de 6 configurations par jour dans une presse qui a le temps moyen de chaque configuration en 44,2 minutes, générera un temps d'arrêt total de 265 minutes, c'est-à-dire, il ya un processus avec une faible efficacité. En y réfléchissant, Shingo (2002, p. 77) affirme que l'utilisation de la méthode D'échange d'outils rapides a permis à la société H. Weidmann Co., avec des installations en Suisse, d'obtenir une réduction du temps moyen d'installation dans une presse, de 2 heures et demie, à l'actuel 6 Minutes et 35 secondes. Cette réduction a permis une augmentation de 2 heures et 20 minutes de production, permettant une plus grande flexibilité au processus productif, générant des gains pour l'entreprise.

4.5.2 DÉTERMINATION DU LOT DE PRODUCTION

Selon Smalley (2004) Il existe deux méthodes pour calculer la taille du lot pour le kanban de production, ils sont: le temps fixe avec des quantités variables et des quantités variables. La première option produit des tailles de lots qui sont plus étroitement liées à la demande des clients et, par conséquent, conduit à des stocks plus petits. La deuxième option peut être considérée comme la plus à administrer, parce que le modèle d'configuration est régulier et prévisible. Toutefois, comme l'objectif principal est de réduire les niveaux d'inventaire, il a été choisi d'utiliser la méthode avec un temps fixe et une quantité variée pour déterminer la taille du lot, pariant également que la société A était prête pour le nouveau défi.

4.5.3 TEMPS DE REMPLACEMENT

Le temps de remplacement est une composition de l'époque de; Production, mise en place et fourniture de conteneurs.

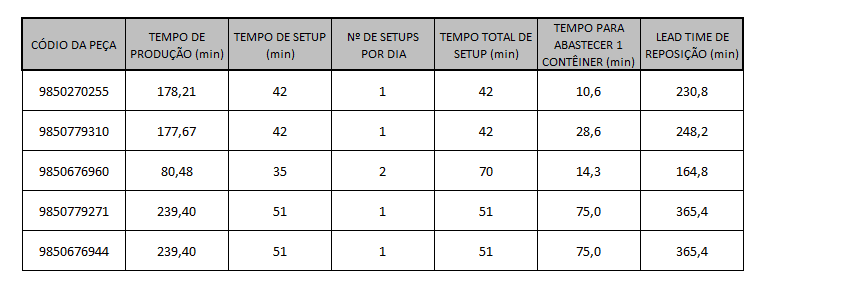

Tableau 12 – Il est temps de fournir un conteneur standard pour chaque type de pièce.

Tableau 13 – Temps de remplacement pour chaque type de pièce.

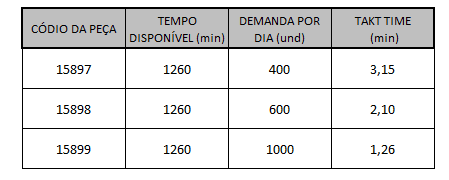

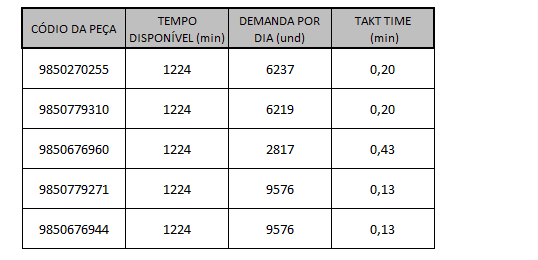

4.5.4 CALCULATION DE TAKT TEMPS

Le temps de takt trouvé pour chaque pièce représente la vitesse à laquelle la demande veut recevoir l'article respectif.

Tableau 14 – Temps de remplacement de Takt pour chaque type de pièce.

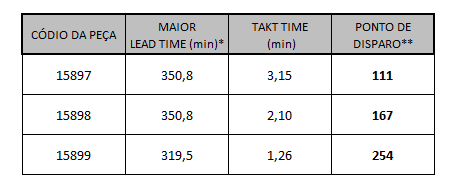

4.5.5 DÉTERMINER LE POINT DE TIR PAR ÉLÉMENT

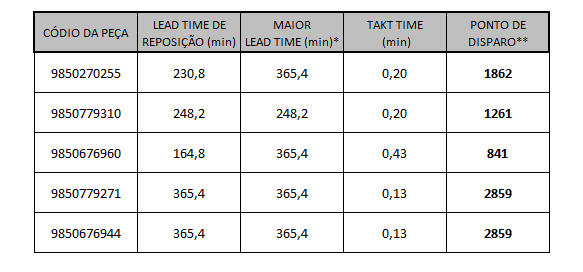

Comme la plus grande valeur de temps de remplacement trouvée est pour le profil latéral, il adopte son temps comme temps de file d'attente pour les quatre autres parties qui fonctionnent sur la machine. Oui, le temps libre le plus long sera le temps de file d'attente le plus long possible pour toute autre partie qui se conforme sur la même machine. Cependant, au moins une partie devrait avoir le deuxième temps de file d'attente le plus long, parce que la partie avec le temps de file d'attente le plus long ne peut pas être en face de lui-même.

Pour déterminer le point de tir, si deux calculs sont nécessaires, ils sont: le temps de remplacement et le temps de Takt. De cette façon, le point de tir était comme indiqué dans le tableau ci-dessous:

Tableau 15 – Point de tir pour chaque type de pièce.

Le point de tir, qui indique le temps de réapprovisionnement du stock, a été calculé

Terminé le dimensionnement du kanban pour les pièces traitées sur cette machine.

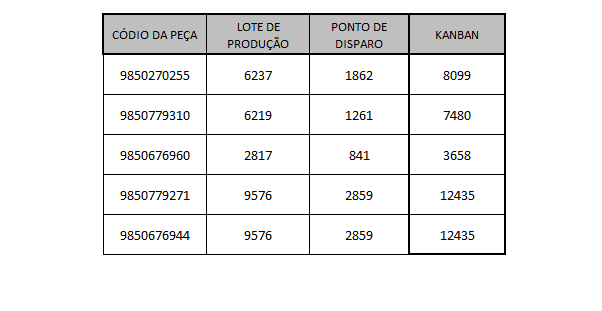

Tableau 16 – Dimensionnement du KANBAN pour les pièces Gutman 150t.

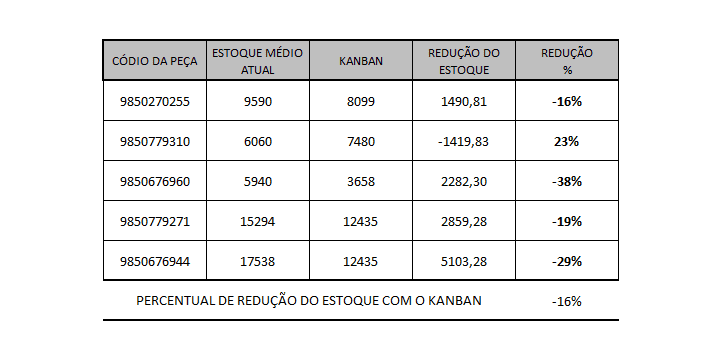

6 ANALYSE DES RÉSULTATS ATTENDUS

Selon le rapport d'inventaire moyen de l'industrie de l'estampage à la société A, les pièces traitées dans Gutman 150t consolidé un stock total de 54 422 pièces avant la mise en œuvre du Kanban. Avec la mise en œuvre du projet pilote Kanban dans cette presse unique, il a été possible d'obtenir une réduction de 16 % du niveau des stocks, comme le montre le tableau 18 ci-dessous.

Tableau 17 – Réduction du stock pour les pièces Gutman 150t.

Ce pourcentage de réduction sera encore plus élevé au fil du temps parce que, pour l'analyse des résultats, le kanban complet a été considéré, ce qui ne s'applique pas, puisque la consommation quotidienne et le supermarché ne restera pas statique, ce qui augmentera encore ce taux de Réduction des stocks.

D'autres points qui ont été mis en évidence avec la mise en œuvre du Kanban dans la société A, se réfère au stock de la partie de code 9850779310, dans lequel, l'inventaire avant le Kanban était en dessous de l'idéal. Ce mauvais dimensionnement de l'inventaire, avec des quantités insuffisantes, a généré des paralysies dans la chaîne de montage des poêles. Après le dimensionnement mathématique et la mise en œuvre du Kanban, pour les pièces estampillées dans une seule presse, il a été possible de réduire de 3% l'indicateur des arrêts de la chaîne de montage en remplissant les pièces estampillées.

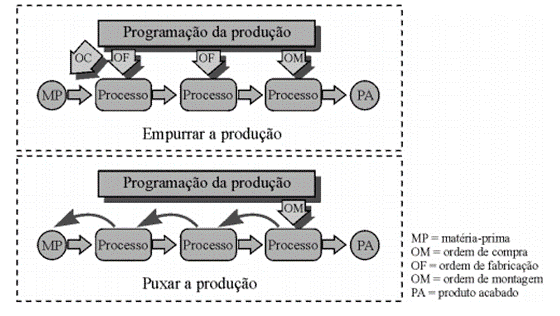

En outre, il y a eu une évolution dans le calendrier de production du secteur parce que, il a commencé à se produire sans la nécessité de commandes de production imprimées sur papier, se produisant seulement avec le mouvement des cartes dans le conseil d'administration de Kanban, comme figure ci-dessous.

Figure 04 – Supermarché Kanban.

Enfin, en analysant tous les résultats, il a été perçu que l'utilisation de la machine était plus petite parce que, la réalisation de six configurations représente 24% de la journée disponible pour produire. Pour cette supposée réduction de l'efficacité de la machine on peut citer une analogie largement utilisée dans la philosophie Lean, qui dit: "Réduire le niveau d'eau pour apparaître les pierres". En d'autres termes, comme réduit le niveau des stocks identifiés un problème ou analogue, une pierre, qui est le temps d'configuration élevé d'environ 44,2 minutes. Dans lequel, actuellement, il n'est pas considéré comme un problème, puisque les stocks excessifs le masquent. Cependant, toujours en tenant compte du temps de 44,2 minutes pour chaque configuration, on pourrait inclure une autre pièce à exécuter sur cette machine, puisque la mise en œuvre de la Kanban permettra la réalisation de six configurations quotidiennes, et actuellement seulement cinq sont nécessaires. De cette façon, il y a du temps disponible pour inclure un autre outil d'estampage.

6. CONSIDÉRATIONS FINALES

L'objectif de ce travail était de connaître les procédures de dimensionnement des supermarchés Kanban, considérant comme un élément crucial pour permettre des actions qui peuvent baliser une étude plus large pour la réduction de la valeur fixe des stocks et comme Rationale pour comprendre le dimensionnement kanban des pièces traitées dans la presse Gutman 150t du secteur d'estampage de la société A.

Certains des concepts discutés et abordés dans la littérature sur le thème ont été présentés, comme un moyen de faciliter la compréhension et la compréhension du processus de mise en œuvre de l'outil Kanban. Dans ce contexte, il a été possible d'identifier comment l'entreprise est positionnée et comment il est structurant pour favoriser la mise en œuvre du concept juste dans le temps.

Enfin, les résultats obtenus à l'aide du modèle mathématique pour le dimensionnement du Kanban ont été analysés. Il a été conclu que ce projet pilote pour la mise en œuvre du kanban prévoyait une réduction d'au moins 16 % des quantités d'inventaire des cinq pièces dimensionnées et une réduction initiale de 3 % pour les paralisations de la chaîne de montage, faute des mêmes pièces.

D'autres points importants dans l'analyse des résultats ont été, la constatation du temps d'configuration élevé pour les échanges d'outils et l'optimisation du modèle de gestion par le superviseur de zone d'estampage, dans lequel il a procédé à la gestion de la production et le stock Par l'intermédiaire du conseil d'administration de Kanban.

Par conséquent, il recommande à la société A la mise en œuvre systématique de dimensionnement kanban pour toutes les pièces traitées dans l'industrie de l'estampage. Associé à cette mise en œuvre, il est important de diffuser le concept juste à temps, par la formation des employés, car la deuxième étape de ce projet peut être donnée par la gestion du Kanban par les opérateurs.

RÉFÉRENCES

HUHNE, Leda Miranda. Metodologia Científica. 7 e.d. Rio de Janeiro: Agir, 2001.

PACE, João Henrique. O Kanban na Prática. 1 e.d. Rio de Janeiro: Qualitymark, 2003.

SLACK, Nigel; CHAMBERS, Stuart; JOHNSTON, Robert. Administração da Produção. 2 e.d. São Paulo: Atlas, 2002.

SMALLEY, Art. Criando o Sistema Puxado Nivelado. 1 e.d. São Paulo: Lean Enterprise Institute, 2005.

SHINGO, Shingeo. O Sistema Toyota de Produção. 2 e.d. Porto Alegre: Bookman, 1996.

TUBINO, Dalvino Ferrari. Manual de Planejamento e Controle da Produção. São Paulo: Atlas, 1997.

WOMACK, James P.; JONES, Daniel T. A Mentalidade Enxuta nas Empresas. 3 e.d. São Paulo: Campos, 2003.

[1]Post-diplôme : MBA en gestion des personnes de la faculté intégrée de Cear. Diplômé en génie de la production mécanique de l'Universidade Federal do Cear.

Soumis: Avril, 2019.

Approuvé : mai 2019.