ARTICOLO ORIGINALE

CARVALHO, Ludimila da Silva [1], RIBEIRO, Kiany Richelli Silva [2], EVANGELISTA, Edivania Rocha da Silva [3], ANCKEN, Jeisiel Von [4], GUIRALDELLI, Braz Lucas Olhier [5], ALVES, Wenderli [6], SANTOS, Alexsander Saves dos [7]

CARVALHO, Ludimila da Silva. Et al. Costruzione di un essiccatore Rotary e applicabilità nell’essiccazione dello zucchero. Revista Científica Multidisciplinar Núcleo do Conhecimento. anno 04, Ed. 09, Vol. 05, pp. 85-100. nel mese di settembre 2019. ISSN: 2448-0959, collegamento di accesso: https://www.nucleodoconhecimento.com.br/ingegneria-chimica/essiccatore-rotatorio

RIEPILOGO

Nel corso del tempo, a causa della crescente e rapida domanda di prodotti alimentari, è stato necessario creare tecniche di produzione. Uno di questi è il metodo di essiccazione del cibo prodotto da sistemi meccanici. Così, l’attuale lavoro mirava a fare un essiccatore rotante su piccola scala. Dietro, sono stati eseguiti test con campioni di zucchero umido che dimostrano l’operabilità attraverso analisi di laboratorio.

Parole chiave: operazioni di unità, essiccazione, asciugatrice rotante.

INTRODUZIONE

Nel corso del tempo, a causa della crescente e rapida domanda di prodotti alimentari, è stato necessario creare tecniche di produzione. Uno di questi è il metodo di essiccazione del cibo prodotto da sistemi meccanici.

L’essiccazione fa parte di numerose operazioni di unità effettuate dall’industria, dal momento che, rispettivamente, questa operazione è diventata la più comune.

Secondo McCabe; Smith; Harriott (1993), le operazioni di unità sono fasi che costituiscono un processo, ogni fase è chiamata operazione e può essere applicata sia ai processi fisici che ai processi chimici. Tali operazioni sono studiate dall’ingegneria e si basano sulla scienza e l’esperienza. Secondo gli stessi autori, una serie di principi e tecniche sono necessari per il trattamento delle operazioni di unità.

“Tra molti altri scopi, le operazioni di unità mirano a ridurre le dimensioni dei solidi da trattare, separare i componenti dalle miscele o riscaldare e raffreddare solidi e fluidi. Esempi sono la filtrazione, l’essiccazione[…]” (GOMIDE, 1983, p.3).

Secondo Foust et al., (1982), l’essiccazione è il passaggio di un liquido presente in un solido umido a una fase gassosa insaturi. Secondo gli stessi autori, i solidi secchi sono prodotti molto preziosi nel settore.

Di solito l’essiccazione è l’ultima operazione di un certo numero di altri processi, e il prodotto essiccatore originale è pronto per l’imballaggio (MCCABE; SMITH, IL SIGNOR SMITH; HARRIOTT, 1993).

L’operazione di essiccazione offre numerosi vantaggi, come l’aumento della durata del prodotto, la facilità di trasporto e di commercializzazione, perché il cibo secco è leggero, riduzione delle perdite dopo il raccolto, oltre ad essere inutile per il lavoro specializzato (CELESTINO, 2010).

L’evaporazione differisce dall’essiccazione, mentre in un primo momento l’acqua viene rimossa come vapore nel suo punto di ebollizione, nell’essiccazione l’acqua viene rimossa come vapore acqueo (GEANKOPOLIS, 1993).

Come riportato da Gava (1998), è possibile sviluppare microrganismi solo in ambienti favorevoli come un adeguato tasso di umidità, temperatura, tra gli altri. Così, il processo di essiccazione è caratterizzato come un metodo di conservazione degli alimenti, perché riduce l’umidità così tanto che i microrganismi non possono moltiplicarsi.

Nei suoi studi, Mujumdar (2006) conclude che due fenomeni si verificano quando un solido umido è esposto al processo di essiccazione, il trasferimento di energia, principalmente sotto forma di calore e il trasferimento di umidità interna alla parte superficiale del solido.

Materiali come solidi organici trattengono l’umidità all’interno delle fibre o nei pori interni. In modo che il movimento di umidità in questa situazione si verifichi per diffusione del liquido attraverso la struttura del solido (FOUST et al., 1982).

Il contenuto di umidità varia a seconda del tipo di prodotto, ad esempio, il sale danese di solito contiene 0,5% di acqua, carbone 4% e la maggior parte dei prodotti alimentari contiene fino al 5% (GEANKOPOLIS, 1993).

Ci sono due metodi di essiccazione di base, essiccazione naturale e essiccazione artificiale.

L’essiccazione naturale è la semplice esposizione del cibo al sole. Adatto per le regioni con una temperatura media compresa tra 35oC e 40oC e bassi tassi di inquinamento (CELESTINO, 2010).

Anche secondo Celestino (2010), l’essiccazione artificiale è definita dall’uso di attrezzature in cui si trova il cibo e il processo di disidratazione si verifica per un certo periodo.

Mujumdar (2006) segnala l’esistenza di più di 400 tipi di essiccatori artificiali, ma poco più di 100 sono comunemente utilizzati.

Coulson e Richardson (2005) hanno sviluppato uno studio in cui classificano gli essiccatori utilizzando alcune variabili, come lo stato fisico del cibo (liquido, pasta, solido umido), il metodo di trasporto solido, il sistema di riscaldamento (conduzione, convezione, radiazioni). In un breve riassunto, la maggior parte degli essiccatori fissi come l’essiccatore il vassoio esegue l’attività di essiccazione guidando, inoltre, gli essiccatori rotanti a riscaldamento diretto eseguono il processo conlatrice, e d’altra parte, gli essiccatori rotanti di riscaldamento indiretto esegue il processo guidando.

Uno degli essiccatori più utilizzati è l’essiccatore per vassoi (MUJUMDAR, 2006).

Secondo Foust et al., (1982), l’essiccatore del vassoio è un’apparecchiatura di funzionamento discontinua, formata da una camera, dove il materiale da essiccare viene posto su vassoi o vassoi.

Un altro tipo di essiccatore è l’essiccatore rotante, costituito da un tubo cilindrico leggermente inclinato verso la presa, e il materiale da essiccare, di solito solidi granulari per questo tipo di essiccatore, si muove attraverso il tubo quando ruota (GEANKOPOLIS, 1993).

All’interno degli essiccatori rotanti, le parti sospese vengono fissate lungo il tubo per promuovere la cascata dei solidi alla portata dell’uscita. In questi essiccatori, il mezzo di riscaldamento fornito proviene da gas di combustione, vapore surriscaldato o aria riscaldata da elettricità (FOUST et al., 1982).

Sempre secondo Foust et al., (1982), il tempo di ritenzione dei solidi negli essiccatori rotanti è di estremo interesse. Pertanto, ci vuole un certo tempo perché il gas o l’aria essiccazione permeino l’intero materiale che completa il processo di essiccazione.

A seconda dell’applicazione, l’essiccatore rotante può essere realizzato in riscaldamento diretto e indiretto e flusso parallelo o controcorrente.

Nel riscaldamento diretto, il gas caldo o l’aria passa direttamente sopra il cibo. Nel riscaldamento indiretto la fonte di calore è isolata dal materiale da essiccare da tubi metallici o pareti (MUJUMDAR, 2006).

Negli essiccatori a flusso controcorrente, l’alimentazione è fissata nella direzione opposta al flusso d’aria, a differenza degli essiccatori a flusso paralleli, della corrente d’aria e dell’avanzamento si muovono nella stessa direzione.

OBIETTIVI

Progettare un essiccatore rotante su piccola scala.

Monitorare il sistema di essiccazione utilizzando campioni di zucchero umido e analizzare i dati ottenuti.

MATERIALI E METODI

Nello sviluppo dell’essiccatore rotante, sono stati utilizzati i seguenti materiali correlati alla Tabella 1.

Tabella 1: Materiali utilizzati e costi.

| Materiali | Unità | Quantità | VALORE UNITARIO | VALORE TOTALE |

| LAVASERVER1/4 | Pc | 11 | R$ 0,10 | R$ 1,10 |

| BARRA PIATTA INOSSIDABILE 1/4 | M | 1,5 | R$ 6,66 | R$ 9,99 |

| PVC CAP 6” | Pc | 2 | R$ 15,00 | R$ 30,00 |

| STAINLESS STEEL FOGLIO T 3/16 | M ² | 0,40 | R$ 5,00 | R$ 2,00 |

| ESPANSO FOGLIO IN ACCIAIO INOX 3/16 | Pc | 0,30 | R$ 40,00 | R$ 12,00 |

| TASTO ATTIVATO E DISATTIVATO | Pc | 3 | R$ 15,00 | R$ 45,00 |

| COOLER 110V | Pc | 1 | R$ 20,00 | R$ 20,00 |

| CORONA A 20 DENTI | Pc | 3 | R$ 15,00 | R$ 45,00 |

| CORONA A 46 DENTI | Pc | 1 | R$ 12,00 | R$ 12,00 |

| CATENA MOTOCICLISTICA 80 CM | Pc | 2 | R$ 10,00 | R$ 20,00 |

| CUTTING DISC 2 SCREENS 4 1/2” x 1/8 x 7/8 | Pc | 3 | R$ 16,00 | R$ 48,00 |

| DESBASTE DISC 4 1/2” x 1/4 x 7/8 | Pc | 2 | R$ 22,00 | R$ 44,00 |

| WELDING ELECTRODES | Kg | 0,50 | R$ 25,00 | R$ 12,50 |

| HAIR ROTATING BRUSH 1000 W | Pc | 1 | R$ 170,00 | R$ 170,00 |

| FILO FLESSIBILE | M | 10 | R$ 0,82 | R$ 8,20 |

| Inverter | Pc | 1 | R$ 75,00 | R$ 75,00 |

| Mdf | M ² | 1,50 | R$ 25,00 | R$ 37,50 |

| LAVAGGIO MACCHINA UTENSILE DA 0,5 CV | Pc | 1 | R$ 29,00 | R$ 29,00 |

| VITE 1/4 DA 2” | Pc | 11 | R$ 0,35 | R$ 3,85 |

| SUPERBA SCREW 5 x 50 mm | Pc | 60 | R$ 0,35 | R$ 21,00 |

| DA TA1/4 | Pc | 11 | R$ 0,15 | R$ 1,65 |

| SPEED REDUCER 1 x 60 | Pc | 1 | R$ 200,00 | R$ 200,00 |

| Cuscinetto | Pc | 4 | R$ 10,00 | R$ 40,00 |

| LATHE E WELDING SERVICES | Pc | 1 | R$ 60,00 | R$ 60,00 |

| TERMOMETRO DIGITALE | Pc | 1 | R$ 10,00 | R$ 10,00 |

| INCHIOSTRO LATTICE | L | 1,0 | R$ 12,00 | R$ 12,00 |

| VERNICE SPRAY | Pc | 3 | R$ 20,00 | R$ 60,00 |

| TUBO IN ACCIAIO INOSSIDABILE 1 1 1/4” | M | 0,10 | R$ 15,00 | R$ 1,50 |

| TUBO IN ACCIAIO INOSSIDABILE 1 1/2” | M | 0,40 | R$ 20,00 | R$ 8,00 |

| TUBO IN ACCIAIO INOSSIDABILE 5” | M | 0,50 | R$ 35,00 | R$ 17,50 |

| TUBO IN ACCIAIO INOSSIDABILE 6′ ‘ | M | 0,20 | R$ 40,00 | R$ 8,00 |

| TUBE IN PVC 6” | M | 0,25 | R$ 15,00 | R$ 3,75 |

| Totale | R$ 1068,54 |

Fonte: Gli autori.

L’apparecchiatura utilizzata in questo lavoro si basava su un essiccatore rotante a riscaldamento diretto e controcorrente situato nello stabilimento di Coruripe nel comune di Carneirinho-MG.

Per realizzare l’asciugatrice, 500 mm di tubo inossidabile da 5 “, 2 pezzi da 100 mm di tubo inossidabile da 6”, 300 mm di tubo inossidabile da 1 1/4 “, 100 mm di tubo inossidabile 1 1 / 2 “, 250 mm di tubo in PVC da 6″, 3 barre piatte ¼” di 500 mm di lunghezza, 2 piastre da 3/16″ a forma di cerchio di 6 “di diametro, 2 piastre T 3/16 da 200 mm, foglio di MDF 20 mm di spessore con 930 x 780 mm, 2 fogli di MDF di 20 mm di spessore con 930 x 110 mm e 2 fogli di MDF di 20 mm di spessore con 780 x 110 mm.

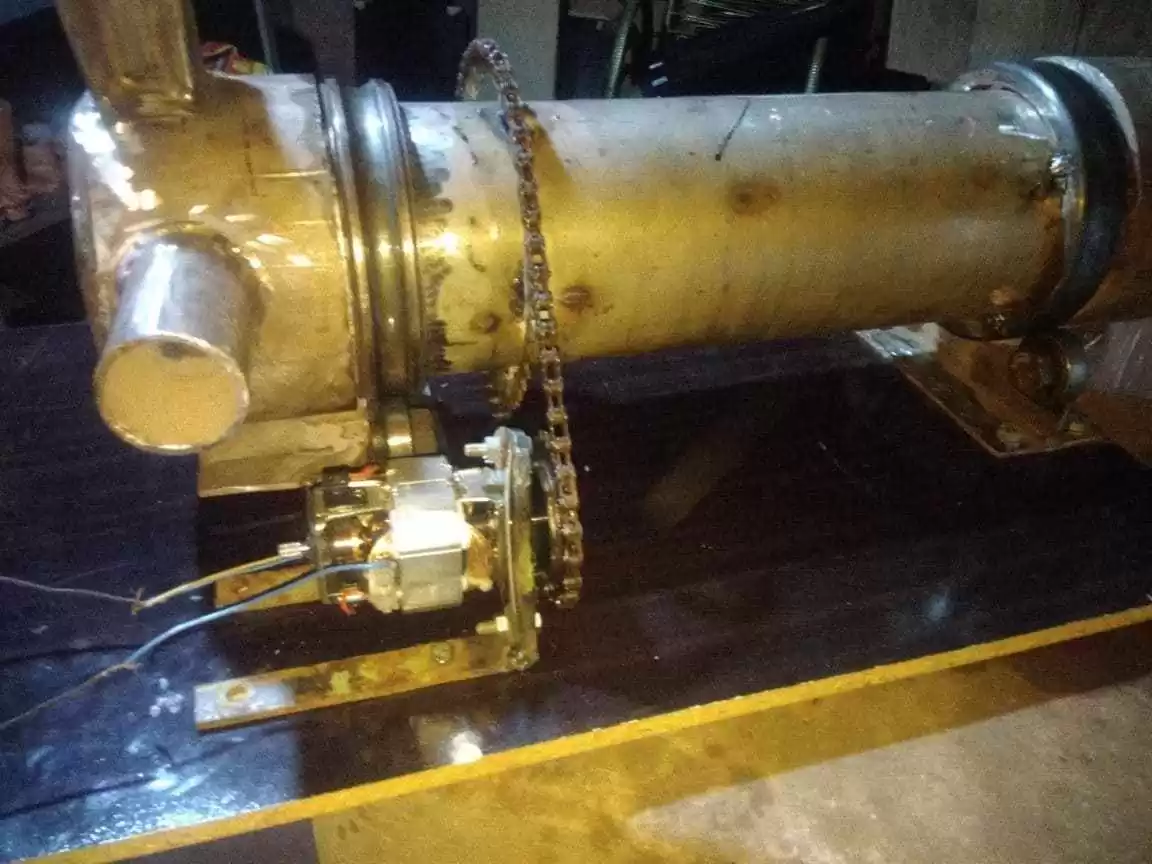

Per la costruzione del tamburo è stato utilizzato il tubo in acciaio inossidabile 5” . Quindi, 3 barre piatte di 1/4 sono state saldati internamente al tamburo, formando le pale interne dell’essiccatore, come mostrato nell’immagine 1.

Immagine 1: canne all’interno del tamburo.

Accanto al tamburo, il tubo 6” è stato accoppiato alle estremità di ogni lato. Dopo di che, un taglio rotondo è stato fatto nel tubo in acciaio inossidabile di 1 ½” formando il flusso di ingresso del prodotto nella parte superiore e il flusso di uscita dell’aria calda sul lato, secondo l’immagine 2. Il pezzo è stato saldato ad un’estremità.

Immagine 2: Flusso di ingresso del prodotto nella parte superiore della parte e flusso di uscita dell’aria calda sul lato sinistro.

Allo stesso modo, esternamente, una corona di 46 denti è stata saldata al tamburo, come mostrato nell’immagine 3, e 2 guide di supporto cuscinetto sulla base realizzata nel lame, come mostrato nell’immagine 4.

Immagine 3: Corona di 46 denti saldati al tamburo.

Immagine 4: Guide di supporto del cuscinetto

All’estremità opposta del flusso di ingresso del prodotto, il tubo in acciaio inossidabile 1 1 ¼” 100mm è stato saldato, formando l’ingresso dell’aria calda, secondo l’immagine 5.

Nello stesso punto, appena sotto il tubo, è il flusso di uscita del prodotto.

Immagine 5: tubo di ingresso ad aria calda e flusso di uscita del prodotto.

Nella base dell’essiccatore sono state utilizzate due piastre T 3/16 da 20 cm, dove sono stati installati 4 cuscinetti, 2 all’inserito e 2 all’uscita, tra una distanza di 41 cm.

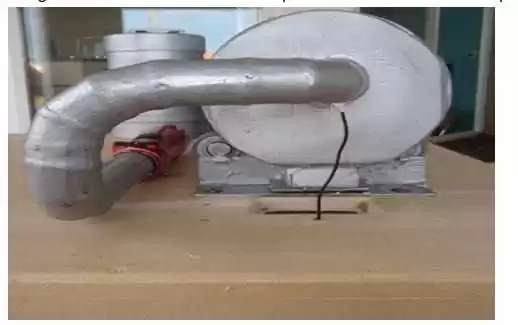

Per la fonte di calore, abbiamo usato la resistenza di un pennello per capelli rotante da 1000 W, che è stato successivamente installato nel tubo di ingresso ad aria calda, come mostrato nell’immagine 6.

Immagine 6: Pennello rotante installato.

Quindi, un cappuccio estrattore è stato fatto con il tubo in PVC 6″ di 250mm di lunghezza, utilizzando 2 tappo. per coprire i due ugelli del tubo e inserito un dispositivo di raffreddamento sul cofano, questo a sua volta, installato al tubo di uscita aria calda, secondo l’immagine 7.

Immagine 7: Cappuccio installato nel sistema.

È stata costruita una base MDF 930 x 780 x 110 mm, dove sono stati praticati fori per avvitare l’essiccatore, il motore, l’interruttore di potenza e il termometro.

Il motore e il riduttore sono stati installati sul lato dell’essiccatore, come mostrato nell’immagine 8.

Immagine 8: Motore (a destra) e riduttore (sinistra) installato.

In questa sequenza, nella puleggia motore, è stata utilizzata una corona di 20 denti bilanciati nel late, fissata all’asse del motore, quindi è stata posizionata la corrente di 80 cm.

Infine, il motore e il riduttore sono stati coperti con supporto MDF e l’intera struttura dell’essiccatore è stata verniciata correttamente.

Immagine 9: asciugatrice rotonda rifinita.

RISULTATI SPERIMENTALI

Il primo e il secondo test sono stati eseguiti al fine di definire quale motore avrebbe funzionato meglio in termini di rotazione del tamburo. Inizialmente, il motore scelto era il motore ventilatore 200w, che dopo aver installato e acceso, è stato notato che la potenza era insufficiente per spostare il tamburo.

Nel secondo test, ancora con l’asciugatrice vuota, il motore scelto era il motore della lavatrice di 0,5CV. Ben presto, si notò che il motore raggiunse il risultato atteso che doveva muovere il tamburo, ma la velocità con cui il tamburo ruotava era molto alta e questo avrebbe ostacolato il processo di essiccazione.

Nel terzo test, un riduttore di velocità collegato al motore è stato introdotto al sistema per diminuire le rotazioni del tamburo, tuttavia, per una migliore regolazione è stato inserito anche un inverter di frequenza con conseguente rotazione di 30 rpm.

Dopo aver completato gli elementi meccanici del mulino, le prove sono state effettuate con campioni di zucchero bagnato, più precisamente lo zucchero grezzo, acquisito attraverso la donazione.

In questo progetto, i solidi vengono immessi manualmente.

Nel primo test, 1 kg di zucchero è stato utilizzato ad una temperatura di 81 gradi centigradi. Dopo 1 minuto, 10g del prodotto è stato rimosso per l’analisi dell’umidità. Inizialmente lo zucchero conteneva 1,07% di umidità e subito dopo il processo l’umidità è scesa allo 0,15%.

Nel secondo test, è stata utilizzata una maggiore quantità di zucchero, più precisamente, 4,5 kg a una temperatura di 88 gradi centigradi per 30 secondi. L’analisi dell’umidità è stata eseguita con 10g del prodotto ed era noto che all’inizio il contenuto di umidità era dello 0,32% e dopo l’essiccazione è diminuito allo 0,15%, quindi, è possibile calcolare la velocità di essiccazione in questo processo.

In precedenza, l’area del tamburo è stata calcolata:

A= 2π.r.(r+h)

A= 2π.0,0635.(0,0635+0,5)

A= 0,224826507m2

Pertanto, la velocità di essiccazione è:

R= Ws.dx/A.dϴ

R= (0,010).(3,2×10-3 – 0,0015)/0,224826507.30

R= 2,52×10-6m/s

CONCLUSIONE

L’essiccatore rotante costruito ha presentato una buona performance dal punto di vista dell’essiccazione dello zucchero, preservando le proprietà fisiche e nutrizionali del cibo.

Analizzando i vari test, si è notato che le limitate conoscenze relative alla meccanica rendevano difficile lo sviluppo dell’essiccatore, poiché erano necessari dispositivi complementari come il riduttore di velocità e l’inverter di frequenza per regolare le rotazioni del tamburo, e nel settore questi dispositivi di assistenza non sono necessari per la funzionalità dell’essiccatore in questione.

Per quanto riguarda la velocità di essiccazione, l’essiccatore in quanto tale si è dimostrato efficiente, asciugando lo zucchero quasi istantaneamente, considerando i risultati ottenuti nei calcoli.

Si osserva che l’obiettivo proposto è stato raggiunto, considerando che lo zucchero grezzo dovrebbe contenere tra lo 0,10% e lo 0,15% di umidità, e attraverso le analisi effettuate in laboratorio, è possibile trovare i rispettivi contenuti.

RIFERIMENTI

CELESTINO, SONIA MARIA COSTA. Princípios de secagem de alimentos, 1.ed. (edição online). Planaltina, DF: Embrapa Cerrados, 2010. Disponível em: https://ainfo.cnptia.embrapa.br/digital/bitstream/item/77765/1/doc-276.pdf. Acesso em: 07/01/2019.

FOUST, A; S.; WENZEL, L. A.; CLUMP, C. W.; MAUS, L.; ANDERSEN, L. B. Princípios das operações unitárias. Tradução por Horácio Macedo. 2.ed. Rio de Janeiro: LTC, 1982.

GAVA, ALTANIR. J. Princípios de tecnologia de alimentos, 1.ed. São Paulo: Nobel, 1998.

GEANKOPOLIS, CHRISTIE. J. Transport processes and unit operations, 3.ed. New Jersey: Prentice-hall, 1993.

GOMIDE, REYNALDO. Operações unitárias, operações com sistemas sólidos granulares, 1.ed. São Paulo: Edição do autor, 1983, p.3.

Informe técnico – Parâmetros de qualidade do açúcar e amarelecimento no armazenamento. Mídia Digital. Disponível em: www.ceagesp.gov.br/wp-content/uploads/2015/01/palestra.danilo.tostes.pdf. Acesso em: 10/07/2019.

MCCABE, W. L.; SMITH, J. C.; HARRIOTT, P. Unit operations of chemical engineering, 5.ed. Singapore: Mc Graw Hill, Inc. 1993.

MUJUMDAR, A. S. Manual de secagem industrial, 1.ed. Singapore: Taylor & Francis Group, LLC. 2006.

SINNOTT, R. K. Chemical engineering design, Coulson & Richardson’s chemical engineering series, 4.ed. Reino Unido: Elsevier Butterworth Heinemann, 2005, vol.6.

[1] Accademico in Ingegneria Chimica.

[2] Accademico in Ingegneria Chimica.

[3] Accademico in Ingegneria Chimica.

[4] Bachelor of Chemistry presso l’Università Brasil (2012) / Accademico di Ingegneria Chimica.

[5] Accademico in Ingegneria Chimica.

[6] Bachelor of Chemistry presso l’Università Brasil (2012) / Accademico di Ingegneria Chimica.

[7] Laurea magistrale in Scienze Ambientali; Specializzazione nel basare la pratica didattica dell’insegnante; Miglioramento nel Magista; Laurea in pedagogia; Laurea in Fisica.

Inviato: agosto 2019.

Approvato: settembre 2019.