ARTIGO ORIGINAL

SANTOS, Jéssica da Silva [1], WALESIUK, Natalia [2], D’AMELIO, Monica Tais Siqueira [3]

SANTOS, Jéssica da Silva. WALESIUK, Natalia. D’AMELIO, Monica Tais Siqueira. Estudo de Leito Fluidizado. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 07, Vol. 02, pp. 106-130. Julho de 2019. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-quimica/leito-fluidizado

RESUMO

Os leitos fluidizados são equipamentos nos quais ocorre o processo de fluidização. Eles são de grande importância para a indústria, pois tem finalidades como secagem, mistura e revestimento de partículas, congelamento, torrefação de grãos, aquecimento e resfriamento de sólidos, e craqueamento catalítico de petróleo para obtenção de gasolina, que é atualmente sua principal finalidade, dentre outras possíveis. A principal vantagem da utilização de leitos fluidizados é a promoção de boa interação entre as moléculas e o fluido (gasoso ou líquido), já que no processo não há a formação de zonas mortas. Este artigo visou a construção e adaptação de um protótipo didático de um Leito Fluidizado e o estudo do comportamento de diferentes fases densas. Para a construção do leito foram utilizados dois tubos de acrílico com diferentes diâmetros internos, 40 e 50 mm, e mesma altura de 332 mm, adaptados a um sistema de tubos de PVC e hidrômetro para medição da vazão de água, com a presença de uma bomba hidráulica para o reciclo da água utilizada, e piezômetro para medida de pressão. Além do tipo de fases densas, foram alteradas as alturas dos mesmos no leito. A partir dos resultados obtidos, analisou-se a queda de pressão do leito para comparar os tipos de partículas e os diâmetros dos tubos. Identificou-se que as características das partículas influenciaram no comportamento do leito, e que formatos próximos ao esférico apresentaram melhor desempenho durante a fluidização.

Palavras-Chave: leito fluidizado, fluidização, perda de carga.

1. INTRODUÇÃO

A indústria moderna utiliza diversas técnicas e variados equipamentos para a realização de seus processos. Nos processos que envolvem a interação entre fluído e sólido, seja o fluido de ordem gasosa ou líquida, pode-se utilizar a técnica de fluidização, a qual destina-se a operações diversas como por exemplo: craqueamento catalítico, revestimento de partículas, torrefação de grãos, catálise de reações diversas, mistura, remoção de partículas indesejadas e adsorção, dentre outros (FOUST et al., 1982).

No leito fluidizado ocorre o processo de fluidização, o qual é obtido a partir do movimento ascendente de um fluido (líquido ou gasoso) através de um leito de partículas, geralmente sólidas, denominada fase densa. Neste movimento, o fluido adquire velocidade suficiente para suportar as partículas, porém sem arrastá-las, originando algo parecido com um líquido em ebulição, daí o termo fluidizado. As vantagens da utilização deste sistema são: uma melhor mistura do fluido, altos coeficientes de transferência de calor e massa e a disponibilização da área superficial das partículas para a transferência, assim obtendo melhores resultados (FOX et al., 2010).

A fase densa (partículas), que pode ser de esferas, partículas irregulares, cilindros, e outros materiais de acordo com o objetivo a ser alcançado, é fundamental para o funcionamento do leito fluidizado, pois garante o contato íntimo entre fluido-partícula e partícula-partícula, bem como a interação de ambos, de forma a proporcionar a realização do processo desejado com o fluido ou gás (FOX et al., 2010).

Por se tratar de um equipamento de transporte de fluidos, o leito fluidizado pode ser dimensionado como tal, a partir de fatores como a perda de carga em seções retas e acessórios da tubulação de escoamento, e também da natureza do fluido. A perda de carga é um dos fatores mais importantes, pois trata da perda da energia dinâmica de um fluido devido a seu contato com as partículas e ao atrito entre e com as paredes do tubo. Pode-se considerar dois tipos de perda de carga: perdas maiores e perdas localizadas, onde a primeira trata do atrito no escoamento nos tubos de uma seção constante, e o segundo das variações de área, entradas e acessórios, dentre outros. O aumento da velocidade do fluido é diretamente proporcional à perda de carga, e isso ocorre devido à força de arraste nas partículas, as quais podem ficar em suspensão ou se moverem no interior do leito onde a velocidade terminal da partícula inferior à velocidade dos fluidos resulta no arraste do material.

Quando a velocidade do fluido é muito baixa, o mesmo passa pelas partículas como que um percolado, sem promover o carregamento das mesmas, porém, quando ocorre o aumento da velocidade do fluido as partículas saem do lugar e passam ao estado de agitação com o fluido. Nesta velocidade ocorre a chamada velocidade mínima de fluidização, ou seja, há a indicação do início da fluidização no leito.

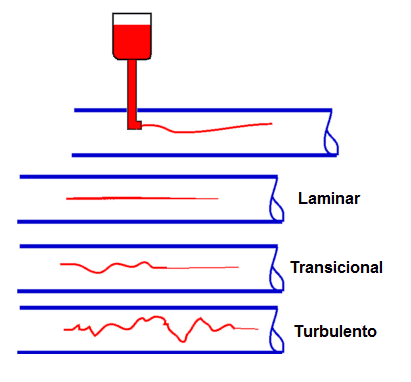

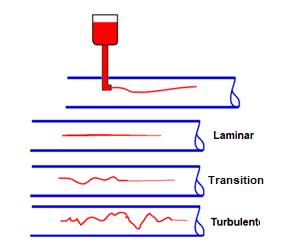

Tem-se por escoamento laminar o escoamento de partículas tais quais lâminas, ocorrido individualmente, sem que ocorra troca de massa e, por regime turbulento o movimento aleatório e microscópico de partículas, o qual ocorre em velocidade transversal ao movimento do conjunto do fluido. Estabelecidos os escoamentos laminar e turbulento, define-se o escoamento transiente, como a interface entre laminar e turbulento. A diferença entre os três regimes pode ser observada na Figura 1 (BRUNETTI, 2008).

Figura 1 – Regimes de Escoamento – Experimento de Reynolds.

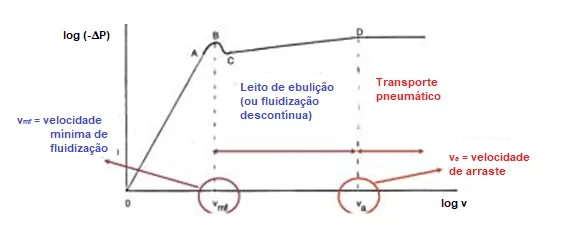

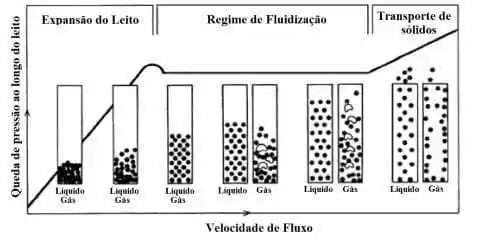

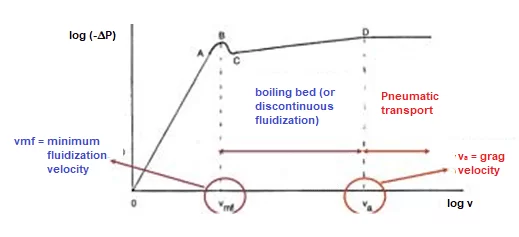

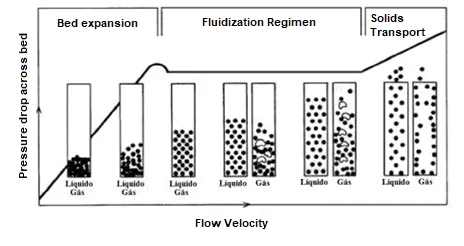

Se o escoamento ascendente em velocidade superficial (u – relação entre a vazão Q e a seção transversal do tubo A, desconsiderando os sólidos) for suficientemente baixo caracteriza o leito como fixo, onde a perda de carga (∆P) ou a queda de pressão do fluido ao atravessar o leito aumenta linearmente com o aumento da velocidade superficial, desse modo, tem-se que a expansão do leito é iniciada quando a força de arraste (∆P*A) é igualada ao peso das partículas (W). Ocorre então uma redução na resistência do escoamento devido à movimentação das partículas que, pelo atrito entre si promovem um aumento da velocidade e acabam por atingir o ponto de maior perda de carga, ou seja, estado de fluidização, no qual a perda de carga é constante e ocorre o equilíbrio entre força de arraste e peso, mesmo com o aumento da altura do leito (SILVA, 2001; CREMASCO, 2014).

As Figuras 2 e 3 apresentam graficamente o sistema de leito fluidizado, onde os pontos representam a perda de carga e altura do leito em função da velocidade superficial: 0 – leito fixo em compactação inicial; A – início da expansão; B – leito instável; CD – leito fluidizado; D – início do arraste de partículas; Vmf – velocidade mínima de fluidização; Va – velocidade de arraste.

Figura 2 – Velocidade de Fluidização.

Figura 3 – Queda de Pressão x Velocidade de Fluxo.

Em face à grande utilidade do leito fluidizado em processos industriais, como citado anteriormente, este artigo visou o estudo mais aprofundado deste equipamento de forma a permitir sua melhor compreensão e aplicação nas áreas cabíveis da indústria e da pesquisa científica, através do desenvolvimento de um protótipo didático. Além do estudo referente para este trabalho, o protótipo foi doado para a Universidade São Francisco – Campus Itatiba, o que proporciona a outros alunos o estudo aprofundado de um leito fluidizado.

Este artigo apresenta o funcionamento dos leitos fluidizados e as variáveis que interferem diretamente nele, como altura da fase densa, diâmetro do tubo e as características das partículas que atuam como fase densa, pois serão utilizados materiais bastante diferentes entre si, com densidades variadas, além de alguns serem esferas quase perfeitas e outros possuírem formatos irregulares, para assim tornar possível o estudo deste equipamento em frente à estas variáveis.

2. METODOLOGIA

2.1 ESCOLHA DA FASE DENSA

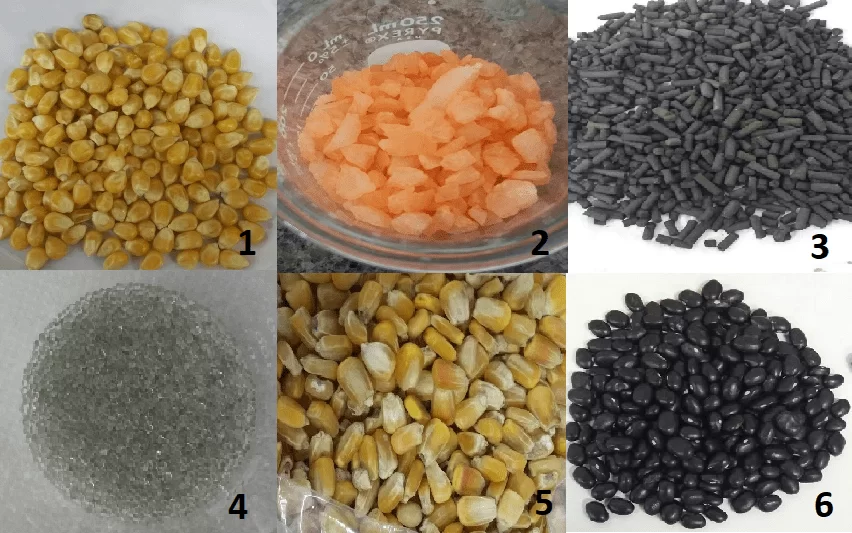

Foram escolhidos seis tipos diferentes e representativos de partículas devido à diversidade de formato que apresentam, conforme Figura 4 a seguir:

Figura 4 – Partículas escolhidas: 1 – Milho para pipoca, 2 – Pedriscos de aquário, 3 – Carvão ativado, 4 – Microesferas, 5 – Milho comum, 6 – Feijão preto.

Optou-se pela utilização de feijão e milho para pipoca, pois ambos apresentam formato arredondado e regular. A escolha do pedrisco objetivou a análise de formas de cascalho na fluidização e, também, pelo formato mais achatado e irregular das pedrinhas. O mesmo critério foi adotado na escolha do milho comum, que também possui formato mais achatado e menos regular. Para uma maior proximidade com o processo realizado na escala industrial, escolheu-se também o carvão ativado em bastões de forma a verificar-se seu comportamento na fluidização. Por fim, utilizou-se microesfera de vidro, pois seu uso é comum em equipamentos do meio acadêmico, o que permitiu que seus resultados servissem como um parâmetro para a comparação do desenvolvimento das outras partículas.

2.2 ADAPTAÇÃO E MONTAGEM DOS LEITOS

Construíram-se dois leitos de tubos de acrílico, de mesma altura, 332 mm, e diferentes diâmetros internos: 50 mm e 40 mm. Instalou-se um hidrômetro na tubulação para determinação da vazão utilizada além de instalar uma bomba e sua respectiva tubulação a fim de reciclar a água utilizada, o que diminuiu seu consumo. Para aumentar a segurança, foram instaladas travas para as luvas impedindo o desprendimento do tubo mediante grande pressão interna, conforme mostrado nas Figuras 5 e 6 a seguir.

Figura 5 – Sistema de tubos, leito e hidrômetro.

Figura 6 – Sistema de bomba para reciclo.

O leito menor foi adaptado no mesmo sistema do leito de 50 mm de diâmetro. Na instalação, utilizaram-se o tubo de acrílico de 40 mm de diâmetro e duas luvas de nylon de 45 mm de altura e 70 mm de diâmetro, feitas sob medida, destinando-se uma para a parte superior do tubo e outra para a parte inferior fixada na base de metal (Figura 7).

Figura 7 – Luvas de Nylon à esquerda e base de metal à direita.

Colocou-se uma rede metálica no interior de cada luva, depois um anel O’ring e, por fim, acrescentou-se o tubo. Passaram-se dois varões roscados entre as luvas e a base metálica de forma a prendê-las para evitar o desprendimento das luvas mediante a grande pressão interna.

2.3 ENSAIOS

Para os dois leitos, de 40 e 50 mm de diâmetro interno, para cada tipo de partícula, foram estudadas três alturas: 40, 70 e 100 mm. Após a colocação das partículas, o leito foi preenchido com água. Foram tomadas as pressões com a ajuda de um piezômetro, da marca Labtrix, disponível no laboratório de Hidráulica da Universidade São Francisco – Campus Itatiba. A vazão foi medida com um cronômetro e a medida da altura das partículas foi tomada visualmente com o auxílio de uma régua adesiva colada ao leito.

Com a preparação do leito e das partículas, iniciaram-se os ensaios, nos quais foram tomados em torno de dez pontos de alteração na fase densa, identificando os pontos críticos da fluidização – mínima fluidização, turbulência e arraste, além de valores intermediários entre esses pontos para auxiliar na construção dos gráficos ΔP x ν (perda de carga pela velocidade). Em cada ajuste de vazão mediram-se o tempo dispendido para a leitura de um litro de água no hidrômetro, altura das partículas no leito e pressão no início e fim do tubo.

2.4 CÁLCULOS

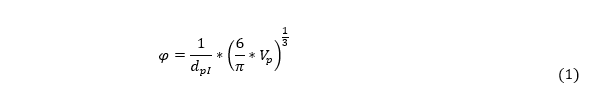

Para obter o valor da esfericidade da partícula foi utilizada a equação 1.

Onde:

φ = Esfericidade da partícula; dpI = Diâmetro inicial da partícula (m); Vp = Volume da partícula (m3).

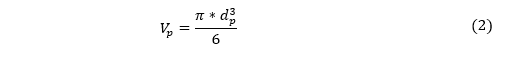

Para o cálculo da esfericidade, é necessário obter os valores do diâmetro equivalente da partícula através da Equação 2.

Onde:

dp = Diâmetro da partícula (m); Vp = Volume da partícula (m³).

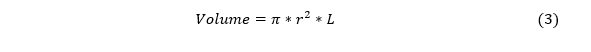

Para o cálculo do volume do leito, foi utilizada a equação 3.

Onde:

r = Raio do leito (m); L = Comprimento do leito (m).

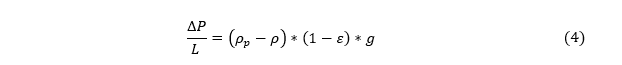

Para o cálculo da porosidade das partículas, foi utilizada a Equação 4 de estimativa de perda de carga.

Onde:

∆P = Perda de carga (Pa); L = Comprimento do tubo (m); ρp = Densidade da partícula (kg/m³); ρ = Densidade do fluido (kg/m³); ε = Porosidade da partícula; g = Gravidade (m/s²).

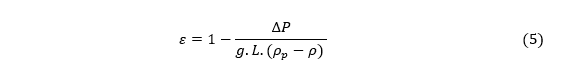

Com o rearranjo da equação, tem-se a Equação 5 a seguir:

De onde foi possível calcular o valor da porosidade das partículas.

Para determinar o tipo de escoamento, foi calculado o Número de Reynolds através da Equação 6.

Onde:

Re = Coeficiente de Reynolds; ρ = Densidade do fluido (kg/m³); v = Velocidade média do fluido (m/s²); D = Diâmetro do tubo (m); μ = Viscosidade dinâmica do fluido (kg/m.s).

3. RESULTADOS E DISCUSSÃO

Inicialmente, foram medidos as massas e o dimensionamento de todas as partículas para calcular seu volume, densidade e grau de esfericidade, conforme Tabela 1 a seguir.

Tabela 1 – Dimensionamento e densidade das partículas.

| Material | Dimensional (cm³) | Densidade (g/cm³) | Grau de Esfericidade (ϕ) |

| Feijão | 2,00E-01 | 1,283 | 0,70 |

| Microesfera | 4,76E-04 | 15,204 | 1,00 |

| Milho para pipoca | 1,67E-02 | 5,330 | 0,73 |

| Milho comum | 3,00E-01 | 1,312 | 0,69 |

| Carvão ativado | 1,03E-01 | 3,176 | 0,76 |

| Pedrisco | 1,75E-01 | 2,643 | 0,87 |

FONTE: Próprio autor.

3.1 COMPARAÇÃO DAS ALTURAS

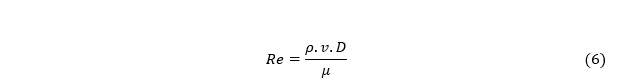

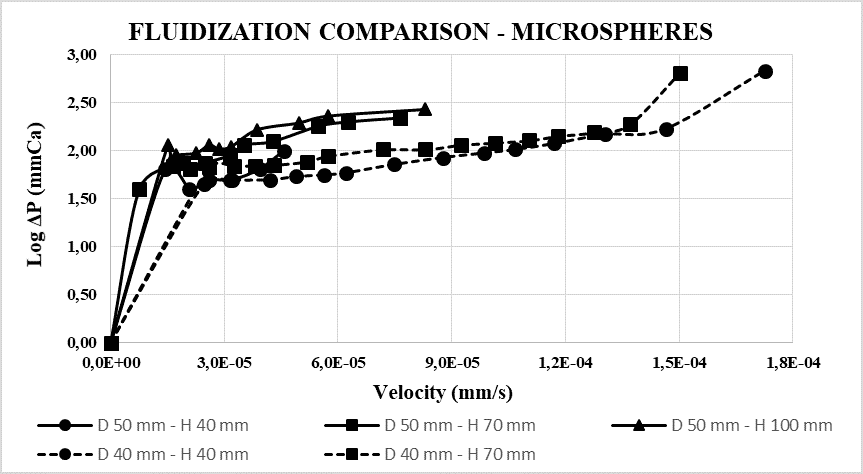

Para uma melhor percepção da interferência das alturas na fase densa e dos diferentes diâmetros dos tubos, foram construídos os gráficos unindo os diferentes ensaios para três partículas diferentes: microesfera de vidro, carvão ativado e milho para pipoca. Essas partículas foram escolhidas devido a seu formato esférico, o mais adequado para a fluidização, conforme resultados obtidos.

As microesferas de vidro, cujo desempenho está representado na Figura 8, obtiveram o resultado mais próximo à teoria. Houve um aumento na pressão com o aumento da velocidade para os ensaios realizados com o tubo de 50 mm, contudo, menor velocidade em relação ao tubo de 40 mm houve uma maior estabilidade das partículas, com tendência à pressão constante antes do ponto de arraste, que é padrão de fluidização.

Figura 8 – Comparação de Fluidização por Alturas e Diâmetro do Tubo – Microesferas de Vidro.

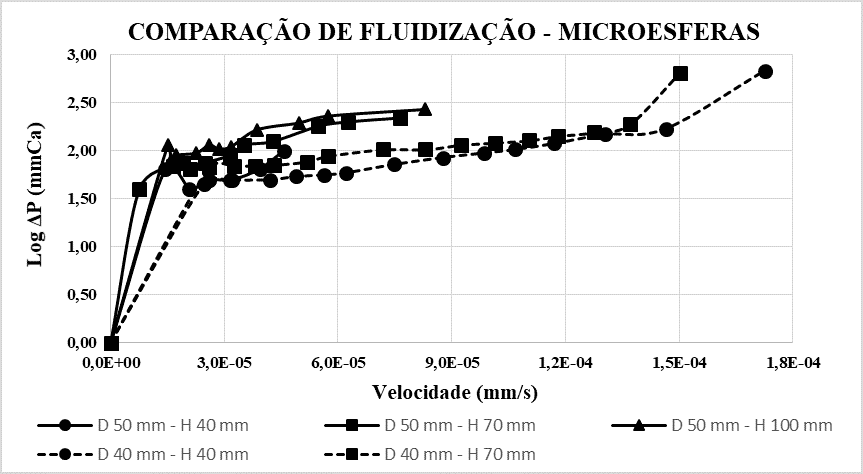

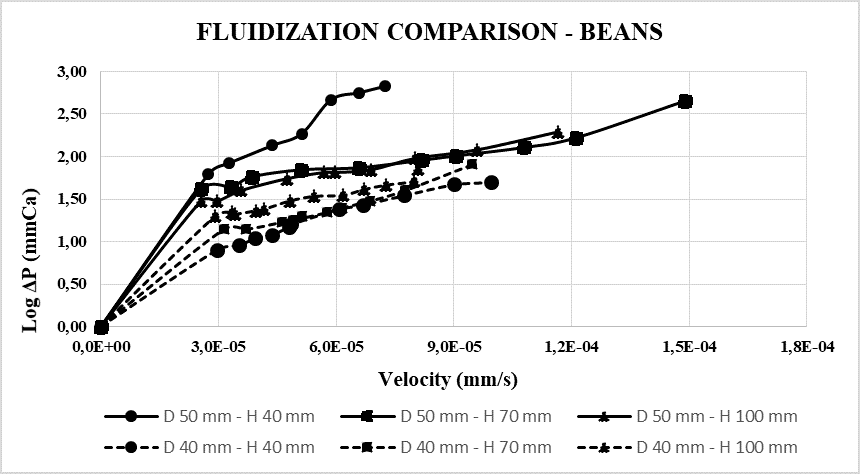

Comparando os ensaios realizados com o feijão (Figura 9) foi possível verificar o aumento da pressão com o tubo de 50 mm, bem como a redução na velocidade. Não houve alteração do comportamento das partículas, porém uma resistência devido ao aumento delas.

Figura 9 – Comparação de Fluidização por Alturas e Diâmetro do Tubo – Feijão.

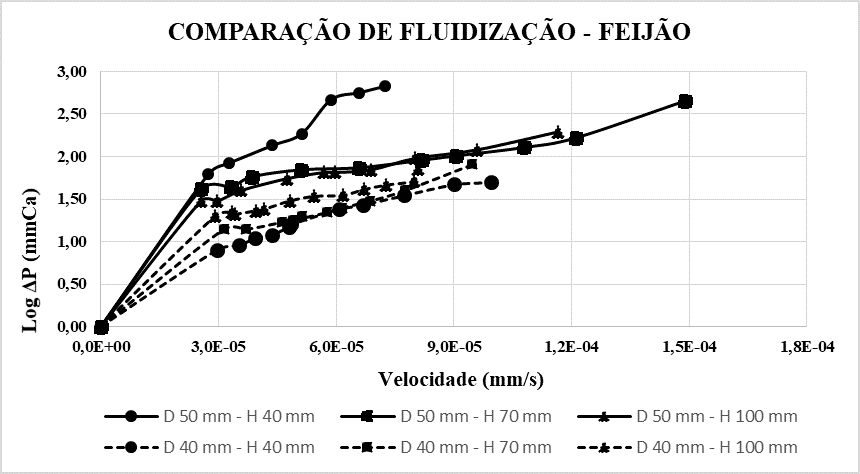

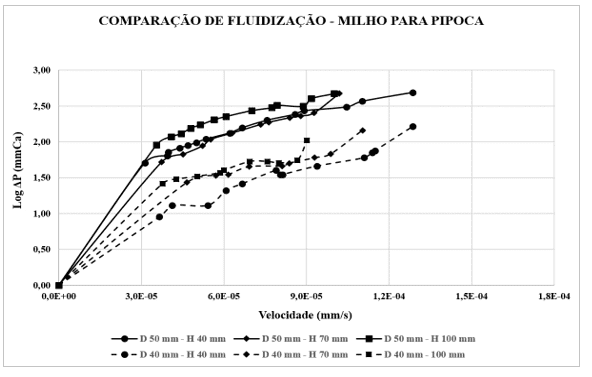

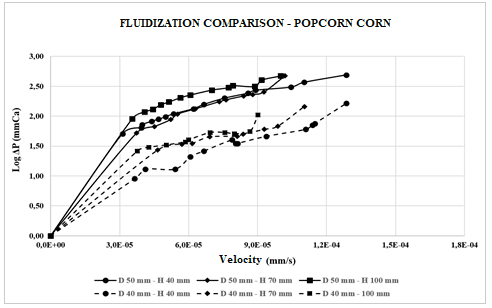

Embora tenha formato irregular, os ensaios com o milho para pipoca (gráfico da Figura 10), permitiram verificar a maior pressão e menor velocidade no tubo de 50 mm. Foi perceptível o melhor ajuste das partículas no tubo de maior diâmetro, de forma que foram obtidas linhas mais parecidas com o apresentado na teoria, mesmo que elas não tenham apresentado o pico de mínima fluidização.

Figura 10 – Comparação de Fluidização por Alturas e Diâmetro do Tubo – Milho para pipoca.

Todos os três gráficos apresentaram a alteração de pressão e velocidade, a primeira maior ocorreu no tubo de 50 mm e a segunda maior para o mesmo tubo. Desse modo, a alteração do diâmetro não tornou tão relevante o desempenho das partículas em si, mas exigiu uma maior interferência dos fatores pressão e velocidade.

Pelo que foi demonstrado nos gráficos, é possível considerar que os tubos de diâmetros maiores são mais favoráveis às partículas irregulares e maiores, porém não faz com que essas tenham uma fluidização próxima do esperado, mas permite uma redução de pressão e de velocidade.

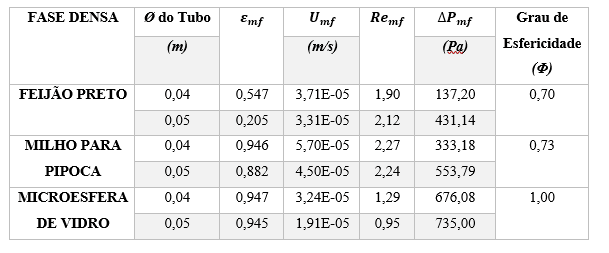

A Tabela 2 a seguir apresenta os dados obtidos para a mínima fluidização do feijão, do milho para pipoca e da microesfera de vidro nos tubos de 40 e 50 mm, para a altura de 70 mm. A partir dos dados obtidos foi possível verificar que o tubo de menor diâmetro apresentou porosidade (εmf) da fase densa maior que a encontrada no tubo maior. Verificou-se também a maior velocidade mínima de fluidização (Umf) e menor diferencial de pressão (ΔΡmf) neste diâmetro, o que corrobora com a discussão realizada acerca dos gráficos apresentados anteriormente.

Tabela 2 – Variáveis de interferência da fluidização aplicadas ao feijão preto, milho para pipoca e à microesfera de vidro.

O grau de esfericidade (ϕ) das partículas mostra o quão próximo seu formato é de uma esfera. Quanto mais próximo a 1 estiver o grau, mais próximo do esférico é o formato. Como a fluidização é mais indicada para formatos esféricos, é de se esperar que as partículas mais próximas desse formato tenham um melhor desempenho. Conforme o apresentado anteriormente na Tabela 2, dentre as três partículas analisadas, a microesfera de vidro possui grau de esfericidade mais próximo a um, o que contribui para a justificativa de seu melhor desempenho da fluidização dos ensaios realizados neste trabalho.

A verificação do Reynolds da mínima fluidização () permitiu comprovar que o escoamento ocorreu em regime laminar.

3.2 DESEMPENHO DAS PARTÍCULAS EM TUBOS DE DIÂMETROS DIFERENTES

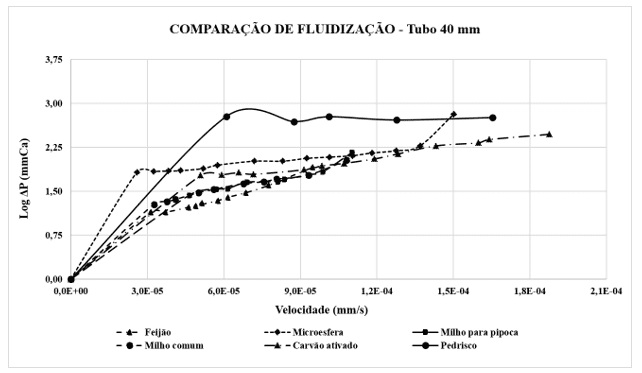

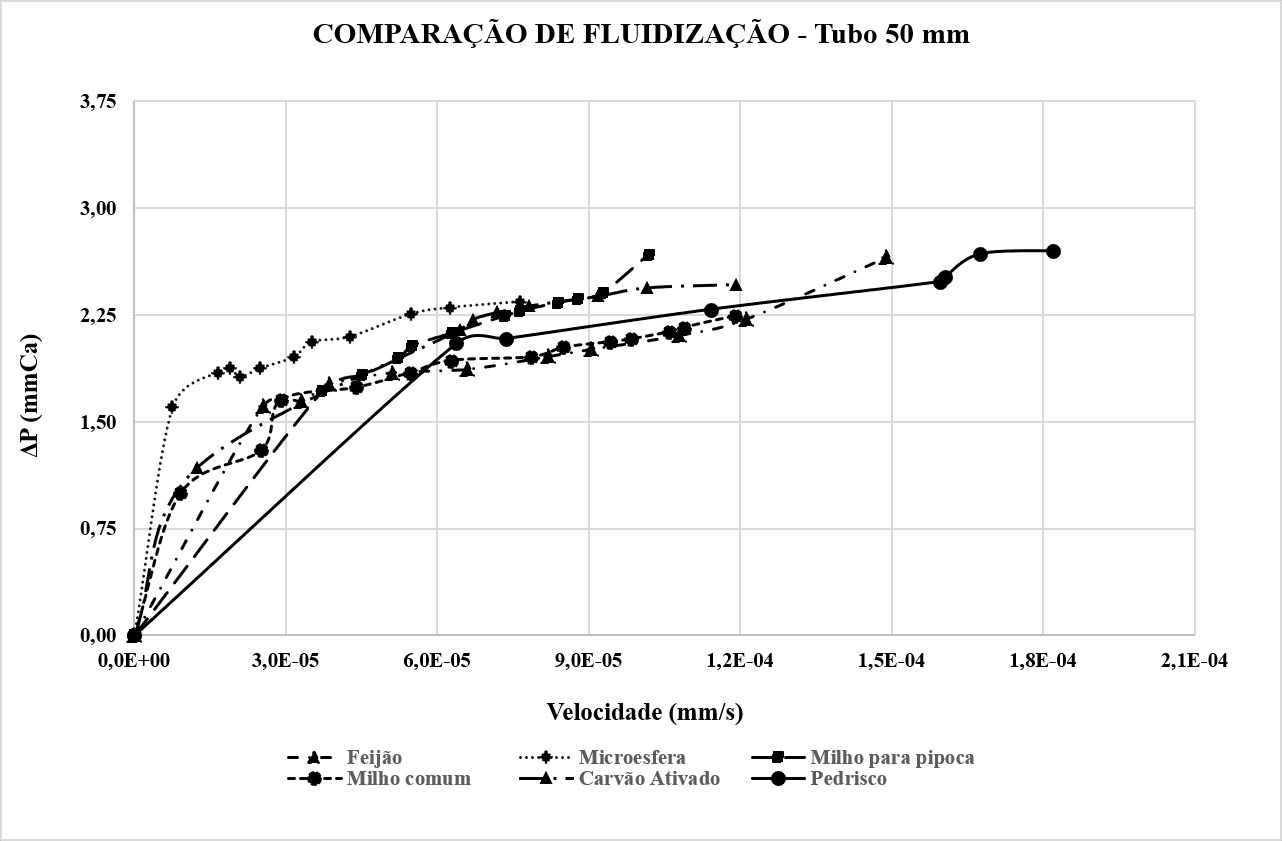

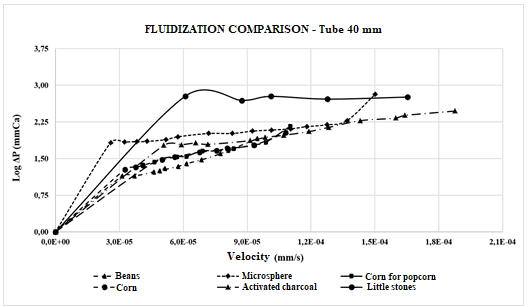

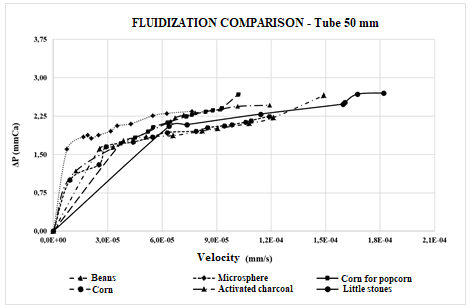

As Figuras 11 e 12 a seguir apresentam as comparações dos resultados obtidos para os ensaios realizados no tubo de 40 mm e 50 mm de diâmetro para a altura de 70 mm, para que os diferentes tipos de materiais fossem relacionados.

Figura 11 – Comparação de Fluidização no Tubo de 40 mm de diâmetro – Fase Densa de 70 mm.

Figura 12 – Comparação de Fluidização no Tubo de 50 mm de diâmetro – Fase Densa de 70 mm.

O feijão apresentou um bom desempenho no tubo de 40 mm, pois atingiu o ponto de mínima fluidização. Não houve pressão constante antes do arraste, porém houve um aumento que indicou este ponto. Devido à sua baixa densidade, foi a fase densa que reagiu com a menor alteração de pressão. No tubo de 50 mm, apresentou uma fluidização mais rápida, no entanto necessitou de maior pressão. Devido à quantidade de partículas a porosidade da fase densa foi menor alterando a pressão, contudo em menor velocidade já que a dispersão das partículas foi mais fácil em virtude do maior espaço no tubo. Não houve tendência à pressão constante antes do arraste.

A microesfera de vidro promoveu a fluidização mais rápida do tubo de 40 mm, por ter menor dimensão e formato esférico perfeito, adequado à operação de fluidização, e com base no qual todas as equações de estudos foram elaboradas. No entanto, seu tamanho fez com que exigisse maior pressão para atingir a fluidização, já que a porosidade da coluna foi menor, devido a seu encaixe perfeito, gerando dificuldade para a passagem do fluido. Foi uma das partículas que obteve o melhor desempenho, com a apresentação de uma linha mais próxima do teórico. No tubo de 50 mm, ocorreram a fluidização mais rápida e o pico de mínima fluidização mais tardio. Devido à quantidade de partículas e à menor porosidade da coluna, exigiram uma maior pressão. Houve uma tendência ao crescimento na linha que o representa, sem demonstrar pressão constante antes do arraste.

O milho para pipoca no tubo de 40 mm não apresentou o pico da mínima fluidização e mostrou um aumento contínuo, sem tender à pressão constante que é padrão antes do arraste. Embora tenha um formato próximo do esférico, essa partícula apresenta um afunilamento em uma das extremidades, algo que lhe confere a característica de uma gota e, desse modo, apresentou uma fluidização visualmente boa nos ensaios, porém nos resultados demonstrou o contrário. No tubo de 50 mm, apresentou praticamente o mesmo comportamento do ensaio realizado no tubo anterior, porém foi necessária uma maior pressão e a movimentação das partículas ocorreu mais rapidamente.

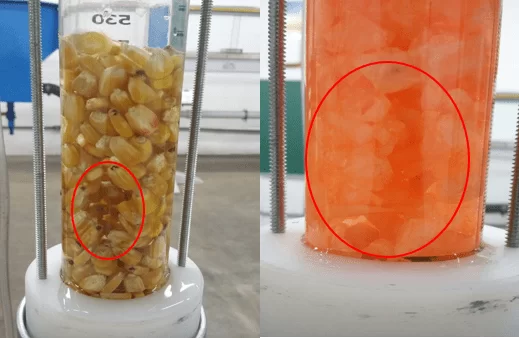

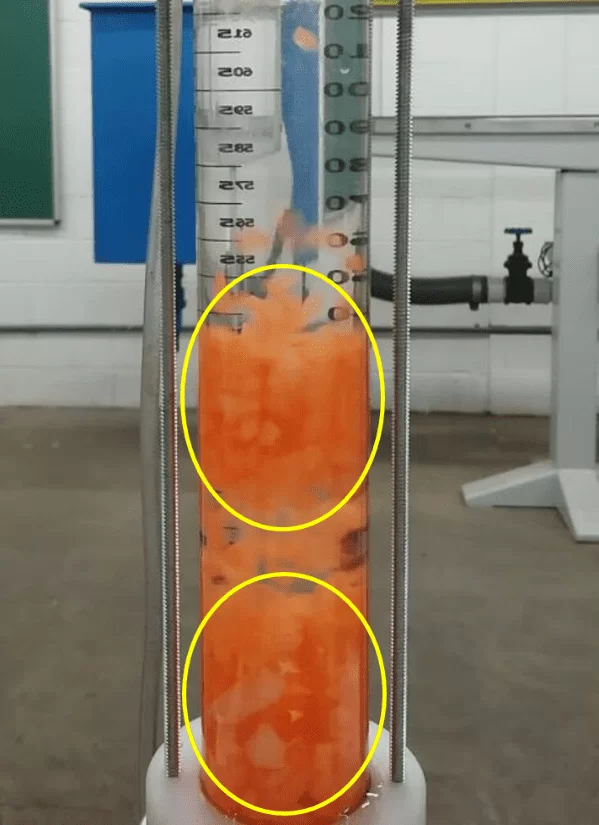

O milho comum, no tubo de 40 mm, apresentou o pico de mínima fluidização, no entanto, o restante de seu desempenho foi uma linha crescente, sem apresentar tendências à pressão constante antes do arraste. O formato dessa partícula é similar ao das partículas do milho para pipoca, contudo elas possuem um achatamento na parte mais larga e o lado estreito é mais largo, e não apresenta a ponta. Esse formato permitiu um rearranjo das partículas após a fluidização, o que ocasionou a formação de caminhos preferenciais, sulcos na coluna (conforme Figura 13) e movimento slug, similares ao de fluidização com gases. Já no tubo de 50 mm, apresentou desempenho similar ao do tubo anterior, no entanto foi necessária uma maior pressão e a movimentação das partículas ocorreu de forma mais rápida.

Figura 13 – Formação de sulco na fase densa de milho comum e de pedrisco.

No tubo de 40 mm, o carvão ativado foi um dos últimos da fase densa a fluidizar e um dos que mais exigiu pressão. Por ser poroso, o carvão ativado fez uma espécie de filtração do fluido, o que dificultou sua passagem, juntamente com o tamanho e formato de suas partículas, exigindo mais tempo e maior pressão para a fluidização. Embora tenha apresentado um pico de mínima fluidização, sua linha indicou uma maior tendência ao crescimento constante que a estabilidade antes do ponto de arraste. Diferentemente do resultado obtido no ensaio com o tubo anterior, no tubo de 50 mm o carvão ativado não apresentou o pico de mínima fluidização, mas, uma linha crescente como resultado. Houve uma redução da pressão necessária para o início da movimentação das partículas, bem como uma redução da velocidade. Devido ao maior espaço do tubo, é possível que as partículas tenham se acomodado de maneira melhor de forma a regirem mais rapidamente à resposta do fluido.

O pedrisco foi o tipo de fase densa que resultou em uma das melhores linhas do gráfico, juntamente com as microesferas de vidro. Porém, embora sua linha tenha apresentado mínima fluidização e tendência de estabilidade antes do ponto de arraste, o comportamento das partículas no leito não foi compatível com o esperado, pois houve um rearranjo constante dos pedriscos formando paredes, caminhos preferenciais, sulcos na fase densa (conforme Figura 13) e movimento slug. Devido à densidade das partículas, essa fluidização foi a que demandou mais tempo e maior pressão, além disso, provocou alterações na pressão necessária para a movimentação das partículas, assim como interferiu também na velocidade para essa movimentação, além de contribuir para os reagrupamentos. O pedrisco, por ser mais denso, não somente necessitou de maior pressão para movimentação, como também apresentou fluidização em blocos (Figura 14), de modo que a operação não foi satisfatória em termos práticos. De forma semelhante ao ocorrido anteriormente, no tubo de 50 mm esse tipo de sólido foi o que mais necessitou de pressão e que teve expansão da fase densa mais tardiamente, contudo, sua reta tendeu mais ao crescimento que a uma estabilidade de pressão antes do ponto de arraste. Devido à largura do tubo, é provável que as partículas, mesmo irregulares, tenham melhor se alojado na coluna.

Figura 14 – Fluidização do pedrisco com divisão de blocos.

4. CONCLUSÕES

O estudo de leito fluidizado permitiu, numa análise geral dos resultados obtidos, constatar a importância das características físicas das partículas em conjunto com as características físicas do leito e fase densa, e como isso interfere no processo, uma vez que as partículas esféricas, como as microesferas de vidro, apresentaram resultados próximos da teoria, enquanto partículas como o pedrisco de aquário, o qual mostrou curvas bastante próximas da curva teórica nos resultados gráficos, possuiu resultados visuais que não corresponderam com os testes, pois apresentou comportamentos não ideais, como caminhos preferenciais e sulcos.

A morfologia das partículas relaciona-se com a porosidade da fase densa e, em combinação com a densidade, pode resultar no favorecimento de caminhos preferenciais e sulcos, além de promover rearranjos das partículas. Adicionalmente, o diâmetro do leito pode dificultar a fluidização, já que pode exigir maior pressão devido ao estreitamento da fase densa, ou o alargamento que contribui para um aumento na quantidade de partículas e consequente alteração de porosidade e densidade, de forma a afetar a velocidade da fluidização. A altura da fase densa também interfere na Fluidização. Em menores alturas (40 mm), não foi possibilitada uma distribuição aproveitável pelo leito. Já para maiores alturas (100 mm), não foram realizadas as fases iniciais da fluidização por apresentar tendência precoce ao arraste. A altura intermediária (70 mm) se mostrou ideal devido à boa dispersão das partículas.

O melhor desempenho foi observado em partículas esféricas, mais regulares e de densidade não elevada, as quais foram utilizadas em leitos de diferentes diâmetros, e em diferentes alturas, e foram observadas alterações no diferencial de pressão ou velocidade de fluidização, em virtude de sua boa interação com o fluido.

O pior desempenho ocorreu com as partículas mais irregulares e com maior densidade, conjunto de fatores que levou a uma fluidização precária, com formação de caminhos preferenciais e sulcos, o que aumentou a pressão no interior do tubo e tornou difícil a visualização do processo de fluidização.

5. REFERÊNCIAS BIBLIOGRÁFICAS

BRUNETTI, F. Mecânica dos Fluidos. 2ª ed. São Paulo. Pearson Prentice Hall, 2008. p. 68-69.

CREMASCO, M. A. Operações Unitárias em Sistemas Particulados e Fluidodinâmicos. 2ª ed. São Paulo. Blucher, 2014. p. 127-324.

FOUST, A. S., et.al. Princípios das Operações Unitárias. 2ª ed. Rio de Janeiro. LTC, 1982. p. 566-578.

FOX, R. W. et al. Introdução à Mecânica dos Fluidos. 8ª ed. Rio de Janeiro. LTC, 2014. 312 p.

JUNIOR, S. A. V.; PALMA, G. L. Comparação Entre a Porosidade e a Velocidade de Mínima Fluidização para um Leito Fluidizado Borbulhante. Faculdade de Engenharia. Universidade Estadual Paulista. 2011.

SCENTIA. Transição laminar-turbulenta. Disponível em: <https://sites.google.com/site/ scientiaestpotentiaplus/transicao-laminar-turbulenta>. Acesso em: 14/05/2017.

SILVA, E. L. Notas de Operações Unitárias da Indústria Química I. Universidade Federal de São Carlos. Departamento de Engenharia Química. 2001.

APÊNDICE

FIGURAS EM INGLÊS

Figura 1.

Figura 2.

Figura 3.

Figura 8.

Figura 9.

Figura 10.

Figura 11.

Figura 12.

[1] Graduação em Engenharia Química pela Universidade São Francisco.

[2] Graduação em Engenharia Química pela Universidade São Francisco.

[3] Pós-doutorado em Ciências Atmosféricas pelo IAG/USP; Doutora em Materiais pelo IPEN/USP; Mestre em Materiais, Engenheira Química pelo IPEN/USP. Professora da Universidade São Francisco.

Enviado: Junho, 2019.

Aprovado: Julho, 2019.

Uma resposta

Bom dia Jessica,

Seria dificil eu contruir um Leito Fluitizado dimensionado para 150kg de Carbonato de Cálcio, apenas para secagem

gostaria muito de uma assessoria vossa.

Eng, Olavo