ARTIGO ORIGINAL

HOLTZ, João Cesar [1], ALVES, Cleber Augusto dos Santos [2], CARDOSO, João Pedro Motta [3], ANTÔNIO, Marcio Roberto [4], BARDUZZI, Rafael Barbosa [5], CAMPOS, Tiago Antunes de [6], FELIZARDO, Wallace [7]

HOLTZ, João Cesar. Et al. Análise de tratamento de superfície de alumínio via plasma eletrolítico. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 04, Ed. 07, Vol. 05, pp. 89-99. Julho de 2019. ISSN: 2448-0959

RESUMO

O alumínio é um dos metais mais usados na indústria de usinagem. Possui como característica uma boa condutividade térmica, usinabilidade, e, principalmente, uma excelente relação entre resistência mecânica e peso. Um ponto negativo desse metal é a baixa resistência ao atrito. Em aplicações onde o metal fique exposto a atrito, o desgaste é bastante acentuado. O trabalho que aqui se apresenta buscou analisar uma técnica que, através de deposição de material sobre o alumínio, constrói uma camada exterior com aumento de dureza e isolamento elétrico. Essa técnica se utiliza de oxidação por plasma eletrolítico, que consiste em aplicar uma tensão elétrica através de uma solução eletrolítica com silicato de sódio. As amostras de alumínio sofreram a eletrodeposição do silicato de sódio, formando uma camada micrométrica de cerâmica onde, depois de usinado o alumínio recebe esse tratamento de superfície. Segundo os resultados, as amostras tratadas tiveram um aumento potencial na dureza da superfície do material o que indica uma resistência ao atrito, mesmo que danificando a camada cerâmica formada em sua superfície. Desta maneira, concluímos que em situações onde não haja atrito a camada cerâmica formada em sua superfície tem por finalidade proporcionar resistência à corrosão e isolamento elétrico.

Palavras Chave: Tratamento de superfície, Alumínio Dural, Plasma eletrolítico.

1. INTRODUÇÃO

Atualmente o alumínio tem sido um dos materiais mais usados no setor de usinagem. Uma de suas vantagens é a alta relação resistência/peso. Uma de suas vantagens é a característica antioxidante, que garante que peças não sofram erosões sérias quando expostas ao oxigênio. A sua principal desvantagem, se comparado às ligas de aços, é que o alumínio não é muito resistente à fricção (1), o que ocasiona desgastes em determinadas aplicações. O alumínio não apresenta uma grande resistência ao impacto, o que faz com que peças usinadas em alumínio deformem facilmente caso sofram algum tipo de colisão com objetos de maior dureza. Peças como eixo, por exemplo, tem como ideal, materiais que apresentem uma dureza maior nas extremidades externas do que no centro. Uma técnica para fazer com que materiais apresentem altos níveis de dureza nas camadas externas é o tratamento de superfície o qual consiste em alterar localmente algumas características do material (2). Existem diversas técnicas de tratamentos de superfícies, como por exemplo, a deposição de material por arco de plasma, deposição a vácuo, spray de gás etc. A grande desvantagem destas técnicas é que o processo ocorre em temperaturas elevadas que podem modificar mais de uma camada que se deseja fazer o tratamento.

Uma solução para o problema da temperatura seria a técnica de Tecnologia a Plasma Eletrolítico, ou Electrolytic Plasma Technology (EPT) (3). Esse processo consiste em um processo eletroquímico onde fenômenos da eletrólise e formação de plasma atmosférico alteram as características da superfície do material (4). Com essa técnica o ganho de temperatura ocorre num processo tão rápido que o calor não se propaga ao interior da peça, sendo assim, as alterações de propriedades do material se dão apenas na superfície. Tendo em vista o amplo uso do alumínio na área metalúrgica (5), o trabalho que aqui se apresenta, visou analisar as características adquiridas pelo alumino quando aplicada a técnica (EPT).

2. FUNDAMENTAÇÃO TEÓRICA

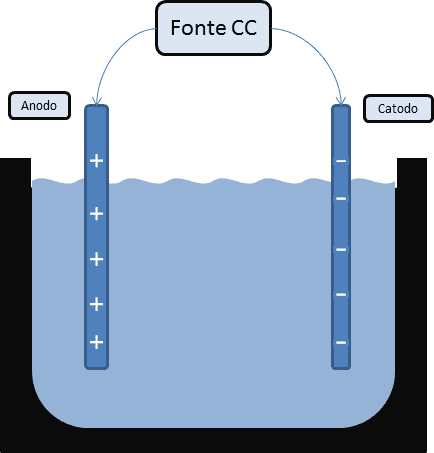

Dentre os procedimentos convencionais de tratamento de superfície em que a energia elétrica é o principal atuante, a eletrodeposição via eletrólise (6) é o método mais usado. O processo de eletrólise, quimicamente falando, é uma reação que ocorre durante a formação de uma corrente elétrica em uma solução eletrolítica. Uma fonte de energia elétrica (corrente contínua – CC) cria um fluxo de corrente elétrica através do polo positivo (Ânodo) e o negativo (Cátodo), ambos imersos na solução eletrolítica conforme visto na Figura 1.

Figura 1. Esquemático de um procedimento de eletrólise.

Os íons (+) livres na solução eletrolítica tendem a se aderir ao Cátodo (-). Essa movimentação é forçada pela formação da corrente elétrica. Os íons são do material no qual se deseja fazer a eletrodeposição. Esses íons podem compor o material que é formado o Ânodo (+), por exemplo, caso se deseje fazer uma eletrodeposição de uma camada de cobre em uma peça de alumínio, basta garantir que o material que compõe o Ânodo seja de cobre e o Cátodo seja a própria peça. Desta maneira, o cobre irá liberar íons que se depositarão no alumínio formando uma camada.

2.1 PLASMA ELETROLÍTICO

Outro método de realizar eletrodeposição em superfícies é através do Plasma Eletrolítico. Esse processo se assemelha com o método convencional citado anteriormente. Ambos consistem em aplicar uma tensão entre dois eletrodos (Ânodo e Cátodo), porém com o processo via plasma é necessário valores mais altos de tensão, com a ordem de grandeza de centenas de volts (7).

Além da deposição de material, o plasma eletrolítico pode ser usado com outros fins, como por exemplo na limpeza de superfícies (9), tratamentos térmicos excitados por plasma (10), alterações das características superficiais como decapagem, polimento e texturização (9, 10) e também processos de deposições.

A eletrodeposição é o nome dado ao processo de deposição de um material sobre o outro através do processo de eletrólise. Já o processo de deposição de um material sobre o outro utilizando plasma é denominado de Deposição por Plasma Eletrolítico, ou, em inglês, Plasma Electrolytic Deposition (PED). Dentro da técnica PED existem duas outras variações, sendo elas: por Plasma Eletrolítico (PEO) (9, 11), e Saturação por Plasma Eletrolítico (PES).

A técnica PEO permite a interação entre materiais cerâmicos e metais. Com isso é possível realizar revestimento cerâmico em metais. Esse revestimento é formado em função da oxidação que ocorre dentro da solução eletrolítica ocasionadas pela corrente elétrica localizadas em pequenos pontos, que formam os micro-arcos. As cerâmicas que são depositadas pelo processo de PEO são consideradas as melhores técnicas de deposição para revestimentos cerâmicos, uma vez que apresentam uma melhor fixação entre cerâmica e o metal, garante uma proteção contra oxidação, maior resistência mecânica ao desgaste e a corrosão, proteção contra altas temperaturas, uma vez que a cerâmica não é uma boa condutora térmica. Esses fatores geram interesse da indústria de usinagem, máquinas, componentes aeroespaciais, extração de óleo e gás, equipamentos usados em refinarias, indústrias navais, indústrias bélicas etc (8).

2.1.1. EFEITOS FÍSICOS DA TÉCNICA PEO.

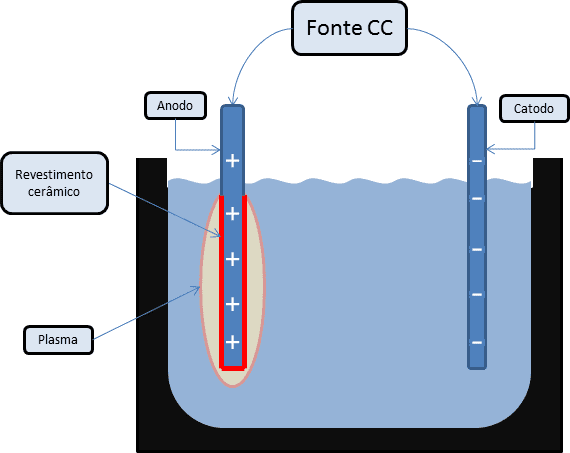

Como descrito anteriormente, o processo de deposição usando plasma se assemelha ao processo de eletrólise convencional. A técnica PEO se utiliza, basicamente, de todos os componentes encontrados na técnica de eletrólise convencional. Como pode ser observado, todos os componentes presentes na Figura 1 estão também presentes na Figura 2, exceto pelo fenômeno físico que compõe o plasma. Quando a tensão é aplicada em um sistema de eletrólise convencional, os fenômenos físicos obedecem às leis da eletroquímica, porém, conforme o aumento da tensão aplicada, por consequência ocorre o surgimento de micro-arcos, uma região em torno da amostra onde é criado o plasma.

Figura 2. Esquemático do processo de eletrodeposição por Plasma.

No método convencional de eletrodeposição via eletrólise existem duas componentes principais que determinam a dinâmica do fenômeno da formação do revestimento, sendo eles o metal que compõe os eletrodos e a solução eletrolítica. Porém, conforme ocorre o aumento gradativo da tensão aplicada pela fonte, implica no surgimento do plasma, com isso passa-se a ter quatro componentes no processo, os quais passam a determinar a dinâmica da formação do revestimento, sendo eles, o metal dos eletrodos, o revestimento dielétrico que é formado sobre o eletrodo sob efeito da deposição de material, o gás que envolve os eletrodos e a solução eletrolítica. Diferentemente do método convencional, o gás e o revestimento dielétrico são dois componentes que apresentam baixa condutividade elétrica que, por consequência, fazem com que haja uma queda de corrente no sistema (12). Na técnica PEO os efeitos da eletrólise a plasma são observados no ânodo. Assim como em todos os processos eletrolíticos, no ânodo ocorre a oxidação fazendo com que forme uma camada de óxido que reveste a superfície tratada. Sendo assim, foram utilizadas as amostras de alumínio como ânodo, para que nelas fossem feitas as análises estruturais.

3. DESENVOLVIMENTO

3.1 MATERIAIS

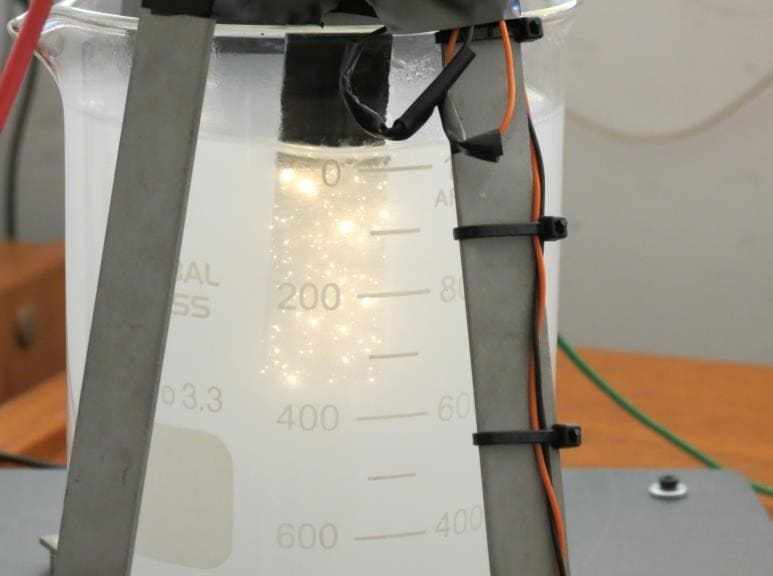

Para que este processo pudesse ser aplicado foram utilizados equipamentos para o funcionamento do sistema de tratamentos de superfície composta por fonte de tensão, multímetro, uma pequena estação adaptada de tratamento de superfície composta por: cuba eletrolítica, misturador, suporte e estrutura para o motor, como pode ser visto abaixo na Figura 3.

Figura 3. Foto do sistema montado.

Foram utilizadas amostras de alumínio 6351, comercialmente conhecido como alumínio Dural. Como dito anteriormente, as amostras foram feitas de tal maneira que fossem o próprio ânodo do processo. Foi realizado um estudo de anterioridade sobre o assunto para que pudesse se determinar qual seria a solução eletrolítica a ser usada, uma pesquisa descrita por Voevodim (13) concluiu que uma solução com 20g/l de silicato de sódio (Na2SiO3) apresentou uma alta taxa de crescimento do revestimento.

3.2 METODOLOGIA

Para minimizar influências de particulados e substâncias indesejadas durante o processo de tratamento da superfície, alguns procedimentos foram adotados. A água para o preparo da solução eletrolítica foi desmineralizada para evitar que outras substâncias interferissem ou fossem depositadas junto com o substrato. Para que houvesse a dissolução total do silicato na água desmineralizada, foi acionado o misturador por 1 hora antes que começasse o procedimento. De acordo com trabalhos anteriores, foi estabelecida uma tensão de trabalho por volta de 350V (8, 9). Sendo a partir de 300V o surgimento de plasma eletrolítico (Figura 4) e 380V a tensão máxima de trabalho onde não ocorre alteração que comprometa as amostras (Figura 5), como foi constatado em nossos testes (Figura 6).

Figura 4. Plasma sendo gerado com 300V.

Figura 5. Plasma sendo gerado com mais intensidade a 380V.

Figura 6. Estrutura é afetada quando chega perto de 400V.

4. RESULTADOS

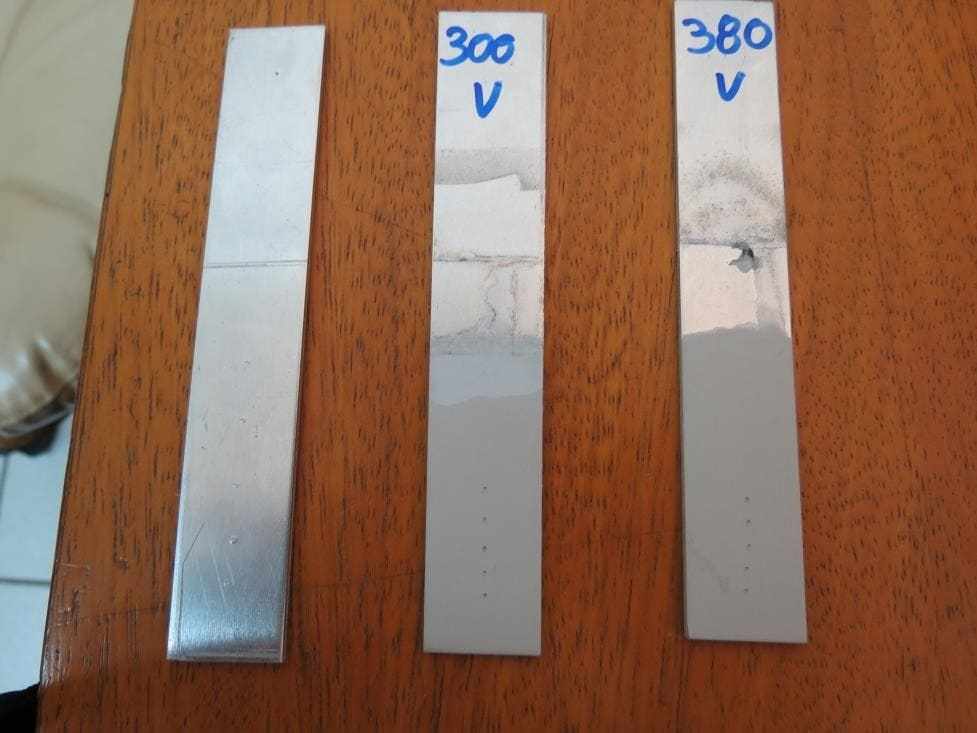

Foram utilizadas as amostras submetidas as tensões de 300V e 380V para análises, também uma amostra sem tratamento, a fim de comparação. Foram feitos dois testes principais, sendo eles o ensaio de dureza e o de espessura.

4.1 ENSAIO DE DUREZA

As amostras foram levadas para serem submetidas ao teste de dureza utilizando um durômetro modelo Starret-3814 do tipo Rockwell. Primeiramente foi medida a dureza de uma amostra sem tratamento para que se fosse tomada como referência, foram medidas em 5 pontos diferentes para que se tivesse uma média da distribuição através da amostra. Na Figura 7 observam-se as amostras tratadas e com os pontos de aplicação do durômetro.

Figura 7. Amostras após os testes.

Foi usado a escala HB para esse durômetro, com uma carga de 80 unidades HB. Na tabela 1 está presente os resultados de profundidade para cada amostra. Nota-se que para amostra padrão, aquela que não passou por tratamento de superfície, teve uma média de 8,07 micrômetros de profundidade. A amostra que ficou exposta sob uma tensão de 300V teve uma média de 3,04 micrômetros de profundidade e a amostra que ficou

exposta a uma tensão de 380V teve uma média de 1,97 micrômetros de profundidade. Analisando os valores obtidos de desvio padrão, observa-se que, dada a proximidade dos valores, a qualidade do experimento é bastante satisfatória. Valores de desvio padrão aproximado para amostras diferentes, pode-se concluir que os erros associados são apenas de fenômenos externos ao observado ou fatores que estão presente em todos os ensaios, podendo ser assim isolado.

Tabela 1. Análise de dureza.

| Dados em micrômetros | Amostra Padrão | Amostra 300V | Amostra 380V |

| Teste 1 | 8,12 | 3,02 | 1,92 |

| Teste 2 | 8,05 | 3,09 | 1,91 |

| Teste 3 | 7,98 | 3,10 | 1,99 |

| Teste 4 | 8,11 | 3,01 | 1,98 |

| Teste 5 | 8,08 | 2,98 | 2,03 |

| Média | 8,07 | 3,04 | 1,97 |

| Desv. Padrão | 0,056 | 0,052 | 0,050 |

Fonte: Próprio autor.

4.2 ANÁLISE COM MICRÔMETRO

Foi utilizado um micrômetro para medir a espessura da camada depositada na superfície. Foram aferidas 5 medidas, assim como no teste de dureza, em pontos aleatórios das amostras. Na tabela 2 observa-se o resultado das medidas. A medida da camada depositada sobre as amostras foi obtida subtraindo a média da medida da amostra tratada da média da amostra padrão. Nota-se que para amostra que foi submetida a uma tensão de 300V a espessura da camada foi de 4,80 micrômetros e a amostra que foi submetida a 380V foi de 10,50 micrômetros, valor quase duas vezes maior do que a amostra de 300V.

Tabela 2. Análise de espessura.

| Dados em micrômetros | Amostra Padrão | Amostra 300V | Amostra 380V |

| Medida 1 | 2002,50 | 2008,50 | 2012,00 |

| Medida 2 | 2002,00 | 2005,00 | 2009,00 |

| Medida 3 | 1998,50 | 2004,50 | 2012,50 |

| Medida 4 | 2001,50 | 2004,00 | 2009,50 |

| Medida 5 | 1999,00 | 2005,50 | 2013,00 |

| Média | 2000,70 | 2005,50 | 2011,20 |

| Desv. Padrão | 1,823 | 1,768 | 1,823 |

| Espessura do revestimento (Amostra – amostra padrão) | 4,80 | 10,50 | |

Fonte: Próprio autor.

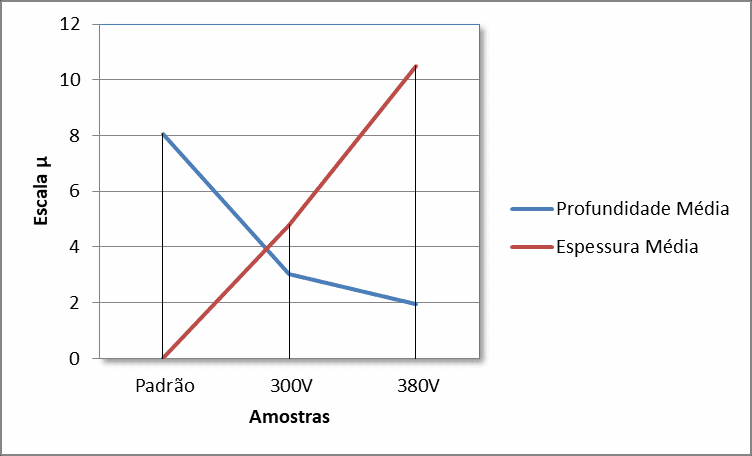

Analisando os dados coletados com os testes de dureza por profundidade e espessura, observou-se uma correlação entre o aumento da espessura e o aumento da dureza, como pode ser observado no Gráfico 1 em que conforme a espessura aumenta, a penetração do durômetro diminui.

Gráfico 1. Correlação: teste dureza x teste espessura.

CONCLUSÃO

Com os resultados de dureza das amostras, pode-se concluir que, através da penetração do durômetro, a amostra que foi submetida a 380V apresentaram uma dureza de superfície 4 vezes maior do que a amostra padrão e 1,5 vezes maior do que a amostra que foi submetida a 300V. A amostra que foi submetida a 300V teve sua dureza 2,7 vezes maior do que a amostra padrão e 1,5 vezes menor do que a amostra que foi submetida a 300V.

Com a análise de espessura feita pelo micrômetro, conclui-se que a amostra padrão tem aproximadamente 2000,7 micrômetros de espessura, ou 2 milímetros, a amostra que foi submetida a 300V teve uma camada de 4,8 micrômetros de deposição e a amostra que foi submetida a 380V teve uma camada de 10,5 micrômetros de espessura.

Com os testes de dureza e espessura pôde ser comprovado que a oxidação, criada na superfície do material, foi maior na amostra submetida à tensão 380V, comparada a de 300V, e isso demonstra que a obtenção da maior dureza está ligada a maior camada cerâmica obtida na amostra à 380V.

REFERÊNCIAS

- ASM, Metals Handbook, 20º edição, Nova Iorque, EUA, 1990.

- VAN, T.B., et al. 1977; SLOVETSKII, D.I., et al 2003; BUTYAGIN, P.I., et al. 2003; YEROKHIN, A.L., et al. 2003; DEARNLEY, P.A., 1999 apud Wei- Chao Gu. Characterisation of ceramic coatings produced by plasma electrolytic oxidation of aluminum alloy, Materials Science and Engineering, v. A 447, p.158–162, 2007.

- RYABKOV D.V., 2003 apud GUPTA, P. et al. Electrolytic plasma technology: Science and engineering – An overview, Surface and Coatings Technology, v.201, p.8746- 8760, 2007.

- KELLOGG, H.H, 1950 apud GUPTA, P. et al. Electrolytic plasma technology: Science and engineering – An overview, Surface and Coatings Technology, v.201, p.8746- 8760, 2007.

- ALVES, F. Industria Hoje, São Paulo, 2012. Disponível em http://www.industriahoje.com.br. Acesso em 12 de Setembro de 2017.

- CALLISTER, W. D. Jr., Ciência e Engenharia do Materiais: Uma Introdução, 9ª edição. Rio de Janeiro, Editora LTC, 2007.

- ANTÔNIO, C. A., DEPOSIÇÃO DE FILMES POR PLASMA ELETROLÍTICO EM LIGAS DE ALUMÍNIO. Dissertação de Mestrado, UNESP, São Paulo, 2011.

- YEROKHIN, A.L. et al. Review – Plasma Electrolysis for Surface Engineering, Surface and Coating Technology, v.122, p.73-93, 1999.

- ZANIN, A.Y., et al. 1983 apud YEROKHIN, A.L. et al. Review – Plasma Electrolysis for Surface Engineering, Surface and Coating Technology, v.122. p.73-93, 1999.

- DURADZHY, V.N., et al. 1988 apud YEROKHIN, A.L. et al. Review – Plasma Electrolysis for Surface Engineering, Surface and Coating Technology, v.122. p.73-93, 1999.

- MARKOV, G.A. et al. 1983; TCHERNENKO, V.I., et al. 1991; DURADGY, V.N., 1979; LAZARENKO, B.R., et al. 1979; KUZENKOV S.Y., et al. 1997; BAKOVETS, V.V., et al. 1991 apud YEROKHIN, A.L. et al. Review – Plasma Electrolysis for Surface Engineering, Surface and Coating Technology, v.122, p.73-93, 1999.

- BOYLESTAD, R. L., Introdução à Análise dos Circuitos Elétricos. 12ª edição. Rio de Janeiro, Editora Pearson, 2013.

- VOEVODIN, A.A. et al. 1996 apud YEROKHIN, A.L. et al. Review – Plasma Electrolysis for Surface Engineering, Surface and Coating Technology, v.122, p.73-93, 1999.

[1] Graduando do curso de Engenharia Mecânica na Universidade Paulista – UNIP.

[2] Graduando do curso de Engenharia Mecânica na Universidade Paulista – UNIP.

[3] Graduando do curso de Engenharia Mecânica na Universidade Paulista – UNIP.

[4] Graduando do curso de Engenharia Mecânica na Universidade Paulista – UNIP.

[5] Graduando do curso de Engenharia Mecânica na Universidade Paulista – UNIP.

[6] Graduando do curso de Engenharia Mecânica na Universidade Paulista – UNIP.

[7] Graduando do curso de Engenharia Mecânica na Universidade Paulista – UNIP.

Enviado: Maio, 2019.

Aprovado: Julho, 2019.