SILVA, Dirceu Mateus da [1], SILVA, Wesley Nunes da [2], NASCIMENTOS, Daniel Junior Ferreira [3]

SILVA, Dirceu Mateus da; et.al. Utilisation de PLC pour le contrôle automatique dans les procédés industriels. Revue scientifique pluridisciplinaire de la base de connaissances. 03 ans, Ed. 06, vol. 02, pp. 56-83, juin 2018. ISSN:2448-0959

Résumé

Dans le processus de lessivage d’une entreprise métallurgique de silicate, il y a une ligne de production qui a commande manuelle, où les opérateurs exécutent toutes les commandes par l’intermédiaire de vannes manuelles. Il y avait des problèmes avec les déchets de matériel et de la perte de revenu dans le processus en raison de l’automatisation et de la stabilité opérationnelle dans la production. Contrôler les variables qui composent ce processus est un moyen sûr pour assurer la performance de la chaîne de production et affirmation de soi dans les paramètres de limites acceptables. Basé sur les problèmes existants dans la région, cette étude présente un contrôle de processus alternatif à l’aide de l’API (automate Programmable). L’importance de faire le suivi des variables de niveau, débit, conductivité et pH est éviter des déchets s’est produite avec le transbordement des citernes et permet l’optimisation de l’efficacité de la plante. À la fin de la recherche sont exposés les résultats obtenus avec le système d’instrumentation appliqué.

Mots clés : l’efficacité du processus, Instruments, CLP.

Introduction

Processus de contrôle est un champ de l’ingénierie qui a été amélioré de plus en plus par le biais de nouvelles technologies et outils qui peuvent être appliqués dans tout processus de production qui est simple, afin d’assurer une plus grande productivité, optimiser la durée de fonctionnement des plantes et des procédés de production, créant ainsi un meilleur rendement.

Même avec les grands progrès dans l’automatisation industrielle, il existe encore des procédés avec certains types de commandes manuelles, ce qui n’est pas toujours garantir une efficacité maximale. Avec l’utilisation d’instruments de mesure et de contrôle, il est possible d’optimiser les processus, fournissant un fonctionnement stable et fiable, avec des données disponibles plus facilement.

Toutefois, ce travail vise à étudier un processus de production en appliquant les concepts de contrôle de processus, instrumentation et automatisation de proposer une amélioration du contrôle industriel.

Dans le premier chapitre sont les objectifs à atteindre avec le développement du travail et les procédures méthodologiques utilisées au cours de l’étude de cas.

Dans le deuxième chapitre traite les concepts sur le contrôle des processus ainsi que les actions de contrôle et caractéristiques des procédés industriels.

Le troisième chapitre a inclus un bref historique de l’émergence de réseaux d’automatisation et de la communication ainsi que votre application en milieu industriel.

Dans le quatrième chapitre est effectué une revue de la littérature sur certains types de compteurs appliqués dans les procédés industriels.

Chapitre cinq derrière l’affaire étude dans une entreprise métallurgique, où un de vos processus à fonctionnement manuel, où ont été données collectées à l’application de contrôle avec l’instrumentation.

Le sixième chapitre présente les conclusions et recommandations obtient à l’issue de cette étude et enfin sont les références utilisées pour la réalisation des travaux et les annexes pour le lecteur.

1.1 le questionnement

Actuellement l’usine de lixiviation de silicate d’une entreprise métallurgique où a eu lieu le travail d’étude de cas avec plusieurs étapes du processus repose toujours sur les opérations manuelles, c'est-à-dire l’intervention de l’opérateur dans le pays, entraînant l’instabilité directe opérationnelle, perte de revenu, en plus d’exposer l’opérateur à un ante de posture ergonomique. Recherche d’alternatives pour améliorer les contrôles et par conséquent donner une rentabilité accrue au processus, on pensait à l’automatisation de ces opérations, ainsi que l’installation d’instruments de mesure et appareils de contrôle automatique qui permettra d’éliminer les nécessité d’une intervention manuelle.

Contrôle et instrumentation de silicate, usine de lixiviation permettra le maintien du niveau actuel de l’approvisionnement de zinc par l’intermédiaire de silicate, amélioration de l’efficacité de la plante et optimiser le temps de fonctionnement du processus.

1.2 objectifs

1.2.1 objectif général

Développer un contrôle au moyen d’instruments de mesure pour faire partie du procédé de lixiviation de silicate faisant dosage plus précise de contrôler et d’optimiser le rendement et la production.

1.2.2 objectifs

Les objectifs spécifiques du travail sont :

- Examen de la littérature ;

- Contrôle de silicate de lessivage des processus par le biais de la logique de programmation selon les informations reçues par l’instrumentation de terrain ;

- Comparer les performances du processus avant et après le système d’instrumentation ;

- Fournir un matériau pour l’approfondissement du thème, ce qui pourrait faire l’objet d’études futures pour améliorer le processus.

procédures méthodologiques 1,3

La première action a été l’étude et la recherche sur le thème de l’instrumentation industrielle et contrôle de processus où les résumés et commentaires ont été effectuées sur les sujets. Il était nécessaire d’étudier les processus d’automatisation et réseaux de communication afin d’améliorer les connaissances sur les sujets.

L’étude a été réalisée afin de vérifier la possibilité d’application dans le contrôle de processus de lixiviation dans une entreprise métallurgique de Minas Gerais-MG de silicate. De cette étude sera examinée une cargaison de processus continu où les réservoirs sont situés huit réservoirs de concentré de zinc.

La connaissance de la procédure a eu lieu de visites dans la région pour étudier des problèmes existants, et puis c’était nécessaire à la collecte de données et les normes ainsi que les ingénieurs et les exploitants.

Avec les données nécessaires à l’étude ont été effectuées plusieurs enquêtes pour fournir les meilleures et les plus rentables des applications possibles pour ce processus en vérifiant que l’automatisation fournira des réactions positives à la société. Cependant, à la fin de ce projet sera possible de vérifier l’application du présent atteint les objectifs escomptés et peut être appliquée en milieu industriel.

2. Contrôle des processus

Dans les premiers jours de l’évolution humaine, ne sait pas des moyens de production d’énergie. Ainsi, l’énergie est fournie par travail humain ou d’animaux qui ont été domestiquées. La révolution industrielle a commencé en Grande-Bretagne dans le milieu du 18e siècle a apporté au monde les changements technologiques importants et touchées les processus de production de l’époque, (7)

Sur la révolution industrielle :

La révolution industrielle a commencé en Angleterre au milieu du 18e siècle. En vedette, essentiellement, par l’introduction de machines simples qui ont vu le jour pour le remplacement de la force musculaire par des tâches répétitives et mécaniques effectuées par l’homme. Ces activités productives ont subi une évolution plus rapide, donnant lieu, en Angleterre, à l’ère industrielle. (12)

Avec le développement de machines à vapeur a été possible de transformer l’énergie brute en énergie mécanique, et l’homme évolué ses processus lorsque vous utilisez exactement le travail mental, qui a permis le développement de techniques de contrôle nouvelle source d’alimentation. Dès lors, le travail manuel commença à être remplacé par les machines et le matériel, le renouvellement de commande manuelle de contrôle automatique de processus.

2.1 concept et application

Processus est une séquence d’étapes prédéfinies et équipement déterminé conformément à vos fonctionnalités, qui comprend un traitement en continu de matières premières dans un certain but. Les processus peuvent être manuel ou automatique. (2)

Le contrôle d’un processus est basé sur l’interaction entre les composants et instruments, de la configuration d’un système, peuvent montrer un résultat souhaitable du processus contrôlé. On peut résumer d’un système de contrôle de processus fondamentalement dans les éléments suivants : (8)

- Mesurer les variations de détecte d’élément dans le processus et fournit un signal ;

- Élément de comparaison : compare un signal de rétroaction avec la mesure de référence, en fournissant une commande à l’étape suivante pour corriger la différence détectée en comparaison ;

- CORRECTIF : élément reçoit la commande de l’élément de comparaison et effectue les démarches nécessaires pour travailler sur le produit désiré ;

- Élément de commande finale : appareil qui agit directement sur le processus et tente de fournir une puissance constante.

Le contrôle est principalement appliqué dans les industries qui exigent précision et faible taux d’échecs, où le processus est constamment mesuré (entrées) et la variable manipulée est changé par le contrôleur, ce qui influe sur la processus et le résultat final. L’avantage d’avoir un processus contrôlé, est que la sortie est systématisée et maintient la qualité et la quantité selon les besoins et permet également de réduire l’effort humain, car l’opération ne nécessite que le mental fonctionne ou systémique.

2.2 rétroaction

Le système de la Fed est celui qui établit une relation entre une comparaison de la sortie et la référence, au moyen d’instruments qui effectuent la mesure des variables d’entrée. Ce système utilise la différence d’entrée et de sortie comme un moyen de contrôler le processus. (8)

Le signal provient de la comparaison entre l’entrée et la sortie peut être appelée un signal d’erreur. Lorsque le signal de rétroaction est soustrait au signal de référence est appelé rétroaction négative, et lorsque le signal de rétroaction est ajouté au signal de référence s’appelle une rétroaction positive. (3)

2.3 schéma

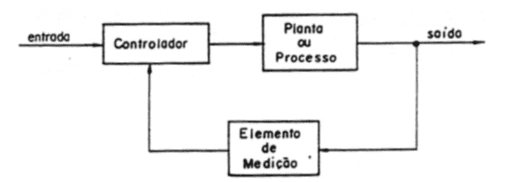

Pour faciliter l’identification de chacune des composantes des systèmes de contrôle, à l’aide d’une méthode appelée diagramme de blocs.

Schéma fonctionnel d’un système est une représentation des fonctions conçues pour chaque flux de composants et de signal. Les principaux composants d’un système sont représentées par des blocs et sont intégrés à travers les lignes qui indiquent les directions du débit des signaux entre les blocs. Ces diagrammes sont ensuite utilisés pour représenter les relations de dépendance entre les variables d’intérêt pour le contrôle. (7)

types de contrôle de 2,4

2.4.1 Manuel de contrôle et régulation automatique

Commande manuelle est celle qui dépend entièrement de l’action humaine ou animale afin d’atteindre un résultat déterminé ou un produit. Il y a toujours ce genre de contrôle, en particulier dans les petites entreprises, à la petite production ou engin.

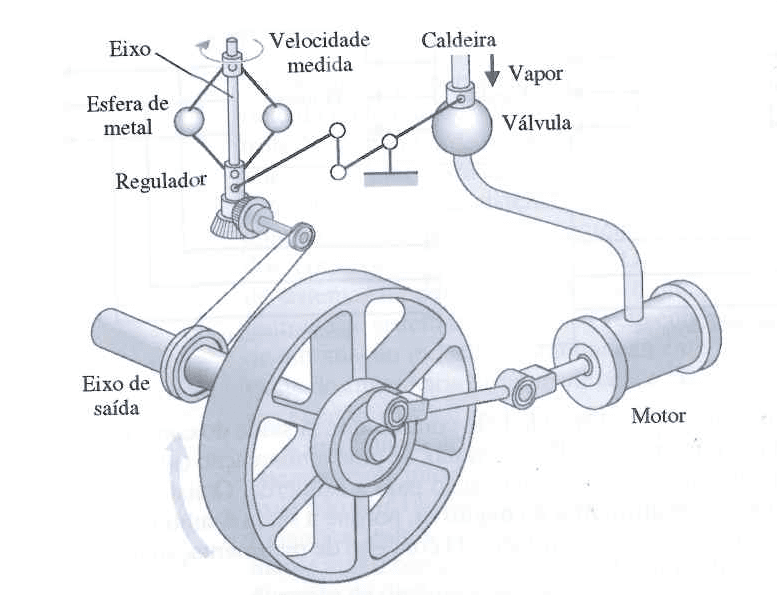

Le contrôle automatique est basé sur l’utilisation d’instruments et de système qui ont un détecteur d’erreur, l’unité de l’actionneur et le contrôle, permettant à l’opérateur, rendant le fonctionnement continu et précis. James Watt a été l’auteur du premier contrôleur automatique avec vos commentaires, un régulateur qui ball a été développé en 1769 et a été utilisé dans les procédés industriels pour contrôler la vitesse de la machine à vapeur. Il représente la figure 1, le contrôle était un arbre de sortie de mécanicien et de médias de vitesse du moteur, en utilisant le mouvement des sphères pour rendre le contrôle de soupape vapeur, contrôlant ainsi la quantité de vapeur entrant dans le moteur. (5)

Poids sphériques sont aigus et s’éloigner de l’axe du régulateur comme la vitesse de broche de sortie augmente de la machine à vapeur et par le biais de liaisons mécaniques, la soupape se ferme et le moteur ralentit.

La figure 1 montre la balle de Watt de régulateur. (5)

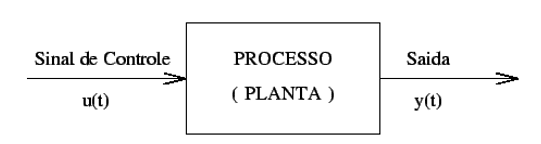

2.4.2 open loop Control

Dans un système de boucle ouverte, est choisie en fonction de l’habitude et l’expérience, sans utiliser la méthode de comparaison, de telle sorte que le résultat est la sortie désirée. La sortie n’est pas modifiée et accompagne les étapes du processus que dans les conditions de fonctionnement, est des contrôles opérés par la base de temps et pas de rétroaction, comme illustré à la Figure 2. (3)

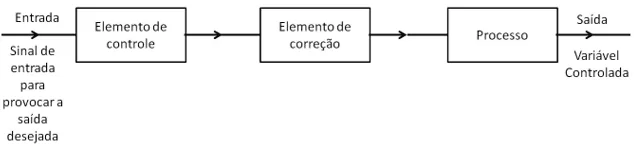

Les éléments de base d’un système de boucle ouverte (sous-systèmes) sont :

- Élément de contrôle : Ceci permet de déterminer quelles mesures doivent être prises afin de contrôler l’entrée du système.

- Élément de Difficulté : il répond au signal de sortie de l’élément de contrôle et agit afin de positionner la grandeur réglée à la valeur désirée.

- Processus : est le système de la plante qui offre la variable à contrôler.

Dans la Figure 3 est représenté un sous-système de contrôle de boucle ouverte.

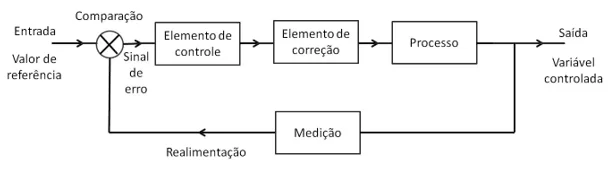

2.4.3 en boucle fermée contrôle

La caractéristique principale d’une commande en boucle fermée est feedback, qui compare la sortie à l’entrée du processus, où la sortie interfère directement dans l’action de contrôle. La sortie est toujours mesurée et comparée avec l’entrée du processus visant à atténuer les défauts, réduire le taux d’erreurs et faire en sorte que le résultat final est satisfaisant. La figure 4 affiche un exemple d’une boucle fermée. (7)

Les éléments de base d’un système en boucle fermée (sous-systèmes) sont :

- Élément de comparaison : compare la valeur de référence à la valeur mesurée et signale l’erreur montrant comment la valeur de sortie est manquant à la valeur attendue. L’erreur est le même que le signal de référence moins le signal mesuré.

- Élément de contrôle : il prévoit les mesures à prendre en cas d’erreur.

- CORRECTIF : élément actes afin de corriger l’erreur, provoquant des changements dans le processus.

- Processus : est le système où la variable est contrôlée et fournit les données.

- Élément de mesure : cet élément généralement un signe qui représente la variable contrôlée et fournit un signal nourris à l’élément que cet élément de comparaison pour vérifier si il n’y a aucune erreur.

Figure 5 expose un exemple de boucle fermée.

2,5 conducteurs

Le contrôleur est l’élément qui, en boucle fermée, a pour fonction de recevoir le signal d’erreur et génère une sortie qui aura lieu à l’entrée de l’élément. (5)

2.5.1 ON-OFF régulera

Est l’action de contrôle plus simple et plus fréquent, où il n’y a que deux postes pour l’élément de contrôle final, normalement fermé ou normalement ouvert, quelle que soit l’intensité de l’écart ou erreur. (7)

Les principales caractéristiques de la commande marche-arrêt sont :

- La solution est indépendante de l’intensité de l’écart ;

- Ne corrige pas l’erreur de compensation ;

- Le gain est infini ;

- Provoque des oscillations dans les processus.

2.6 caractéristiques des procédés industriels

Processus est une série d’étapes qui évolue progressivement, à travers une série de changements graduels dans la succession, avec le but de fournir un produit ou un résultat. (7)

2.6.1 procédés de fabrication

Continue : En processus continu l’objectif ou le produit final est obtenu sans perturbations dans le secteur manufacturier, en un seul système.

Discontinu : sont appelés processus batch, qui s’effectue par étapes et de matières premières entrées peut arriver après les cycles.

Monovariáveis : la monovariável est un processus qui comporte une variable et réglementaire des influences uniquement une variable contrôlée.

Plusieurs variables : processus multivariés est celui qui a une influence variable et réglementation sur une variable contrôlée. Ce type de procédé est répandu dans les moyens industriels.

Instable : Sont des processus qui changent leurs variables tout le temps, vous pouvez varier votre patron tout le temps.

Stable : il a un contrôle de stabilité, qui reste constant, sans beaucoup de variations.

3. Automatisation industrielle

Depuis l’antiquité, les êtres humains ont tenté de rendre votre vie plus facile et pratique, en particulier dans les activités liées au travail. À la fin du moyen-âge, causée par les énormes avancées qui ont eu lieu à l’époque, pesait sur cette machine pourrait remplacer certaines activités manuelles qui étaient pratiquées par les humains. (10)

Les premières formes de développement du processus d’automatisation s’est produite avec la création d’équipements de contrôle et mesure électrique et pneumatique, mais l’automatisation gagné la proéminence plus large avec des machines à commande numérique dans les années 50. Ces machines sont faites de vannes et autres composants électriques qui furent bientôt remplacées avec des transistors et circuits intégrés.

L’évolution qui s’est passé rapidement et bientôt les composants ont été remplacés par CNC (commande numérique par ordinateur) où toutes les commandes sont données par ordinateurs et donc intègrent directement à la CAO (conception assistée par ordinateur), ce qui permet d’accroître la rentabilité, la normalisation des produits comme la conception et l’agilité dans la production, mais les machines avait coût élevé et être très fragile (10).

Au fil des ans le CNCS étaient prenant de plus en plus d’espace et de gagner des marchés, principalement dans les grandes et moyennes industries, et, à l’heure actuelle, le système automatisé dominent le marché et sont appliquées avec les réseaux de communication et évolue chaque année, (10).

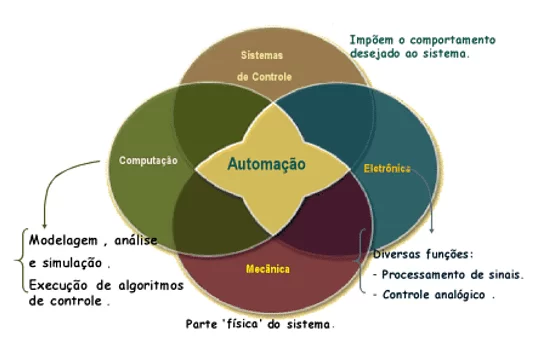

L’automatisation est tous les processus nécessitant une intervention minimale de l’opérateur dans activités, et elles sont réalisées d’une manière et d’agir lui-même. L’automatisation est un domaine interdisciplinaire et est liée directement à l’Instrumentation, car les instruments de mesure et de contrôle a une participation importante dans les processus automatisés. (11)

La figure 6 illustre le concept d’automatisation montrant votre interdisciplinarité.

Actuellement l’automatisation n’est pas considérée uniquement comme une option, mais une nécessité dans les grandes entreprises, car le marché est de plus en plus concurrentiel et newsy, qui conduit les entreprises à investir dans des systèmes automatisés pour gagner du temps à activités liées à l’intellectualité et ne pas se coincer avec services subalternes. Automation fournit une réduction considérable des coûts de production, standardisation des produits, d’agilité dans les fabrications, évite l’usure des travailleurs et un confort ergonomique pour tous les utilisateurs.

3.1 automate programmable PLC

L’automate programmable est l’un des plupart dispositifs de commande de processus utilisés dans les industries. Un CLP a la fonction d’un ordinateur programmable est utilisé dans les systèmes de contrôle industriel et sont conçus pour remplacer les grandes salles de contrôles qui, avant, utilisé des relais. (9)

Le PLC a été créé en 1968 sous le nom de MODICON. Ce nom a été dérivé du nom du fabricant de votre premier contrôleur modulaire numérique et votre créateur et inventeur était Richard Morley. L’idée de Richard était de construire un matériel plus robuste, fiable, flexible et facile à manipuler et modification. (1)

Le premier processus dans lesquels ils ont utilisé un CLP était en G.M., dans une file de voitures lors de divers tests de calibrage. Dans les développements au début 70 très large s’est produite dans la technologie de microprocesseur, le PLC victoire souplesse et intelligence, améliorer l’interface avec l’opérateur et de gagner la capacité arithmétique algorithmique et données relatives aux communications. Entre la capacité des années 1974 et 1975, ils ont gagné la mémoire, contrôle des servomécanismes, contrôler les entrées, sorties, analogiques variables et positionnement. Avec ces développements, il était déjà possible d’appliquer les automates dans divers secteurs de l’industrie, rendant le processus plus simple, facile et bon marché, sont réduites avec les installations et le câblage électrique. (1).

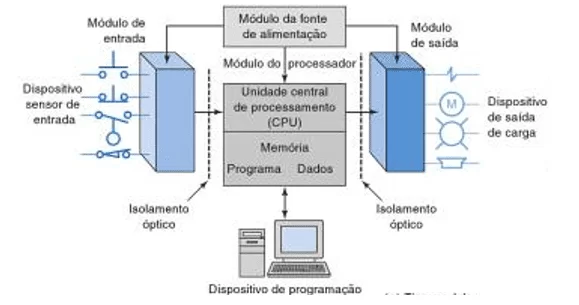

3.1.1 pièces d’un PLC

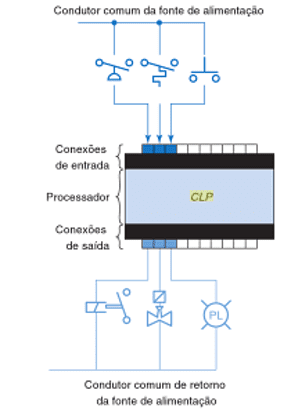

Un PLC peut être divisé en parties, tel qu’illustré à la Figure 7, qui montre l’unité centrale CPU, de section d’entrée/sortie, de l’alimentation et de l’appareil.

Il existe deux façons d’intégrer les entrées et la sortie de la PLC : fixe et modulée. Les entrées/sorties, entrées/sorties, fixe les caractéristiques des automates de petites entreprises, où le processeur et les e/s sont montés ensemble et ont un nombre fixe de connexions pour les entrées et sorties, comme illustré à la Figure 8. (9)

I/o fixe a l’avantage du faible coût et le nombre de connexions peut être développé, et un inconvénient est le manque de souplesse, parce que la quantité et les types d’entrée est établi par l’unité.

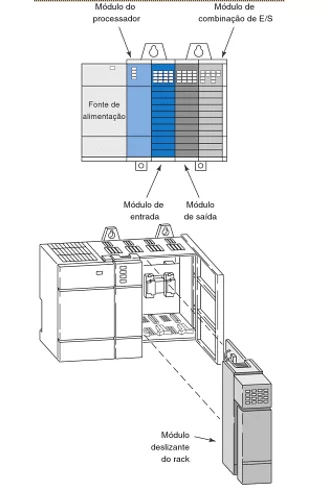

Les entrées/sorties modulaires modules sont construits séparément et peuvent être branchés. Ce modèle se compose d’une grille, une alimentation, un module de processeur, modules d’entrées/sorties et une interface de programmation et de suivi. Les modules et le processeur de la CLP sont branchés sur la carte mère et peuvent communiquer avec tous les modules du panier. La figure 9 illustre l’e/s modulaires.

Le bloc d’alimentation alimente tous les composants qui sont branchés sur la grille et, pour les automates plus grands n’est pas utilisé pour alimenter des appareils de terrain et par une source de DC (courant continu) ou AC (courant alternatif). (9)

Le processeur est le commandement du CLP et se compose d’un microprocesseur pour la construction logique et contrôle la communication entre les modules et nécessite une mémoire pour stocker les résultats des opérations logiques. Le processeur est chargé de recevoir les logiques que l’utilisateur entre dans la logique d’échelle. « Le programme CLP est exécuté comme partie d’un processus itératif dénommé scan, en qui la CPU lit la sur ou hors d’État, et, après avoir terminé les étapes décrites dans le programme d’exécutent les tâches de diagnostic et de la communication intégrées » (9).

Le dispositif de programmation sert à insérer le programme dans la mémoire du processeur. L’ordinateur personnel est le dispositif utilisé pour élaborer les logiques, habituellement dans l’échelle et peuvent être transférée à l’automate via lien ou ethernet. Le programme est une série de commandes développé selon les besoins de l’utilisateur.

3.1.2 principe de fonctionnement de CLP

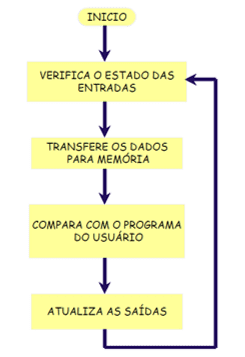

Les automates ont fonctionnement séquentiel fait un scan sur les étapes du processus, comme illustré à la Figure 10, et lorsqu’une étape est en cours d’exécution, les autres sont inactifs. Le temps total consacré à l’exécution du cycle est appelé horloge.

Chaque étape est basée sur :

Départ : au début du processus, sont vérifiées les conditions de fonctionnement de la CPU, mémoire, circuits auxiliaires, dans les keys, l’existence du programme entré par l’utilisateur, il émet un avertissement et erreur désactive toutes les sorties.

Vérification de l’état des entrées : cette étape est lue chaque entrée dans le processus de vérification pour voir s’il y a eu lieu.

Comparaison avec le programme utilisateur : le CLP met à jour l’image de sortie de mémoire de la comparaison avec les instructions que l’utilisateur a entré dans le programme pour lancer les entrées.

Mise à jour : sorties les sorties sont activées ou désactivées selon la détermination de la PLC et démarre un nouveau cycle. (6)

4. Étude de cas

vue d’ensemble de la société 4.1

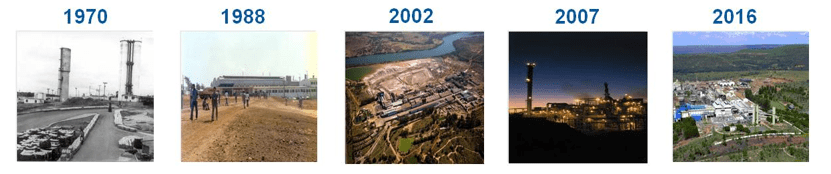

L’étude de cas a été réalisée dans une entreprise métallurgique dans l’Etat de Minas Gerais-MG, la procédé autoclave et l’usine d’acide, qui ensuite a commencé le processus d’élargissement que, en 2001 où déclenché votre capacité de production de 110 000 à 160 000 tonnes de zinc . La figure 11 montre l’évolution de l’usine au cours des années.

Est l’un des plus grands producteurs mondiaux de zinc, étant un chef de file mondial dans la production d’oxyde de zinc. C’est le seul zinc métallurgie dans le monde grâce à la technologie de traitement intégré porté avec des qualités chimiques différentes. Les produits du processus sont :

- Zinc SHG – utilisé dans l’industrie automobile, les signes, les appareils et les pylônes électriques.

- En Zamac – utilisé dans les pièces de moteur de voiture et pression moulage mécanique sous pression et centrifugé.

- Alliages spéciaux (Galfan, Zn4E, alliages personnalisés)-utilisé dans l’électrodéposition en général, tours de poteaux d’éclairage et de transport d’électricité.

- Zinc en poudre utilisés dans les peintures et les piles alcalines.

- Oxyde de zinc, utilisé dans le caoutchouc, céréales, yaourts, animaux alimentation et cosmétiques.

4.2 le processus étudié : silicate de lixiviation

L’objet de cette étude de cas s’applique au silicate de lessivage. Cette étape du processus de fabrication a pour fonction de zinc solubilisée dans concentré-roulement silicate sous forme de sulfate de zinc par ajout d’acide sulfurique en solution. Le lessivage du concentré de silicate de zinc contenant au départ il faudrait assouplir acidité due à des réactions acides avec les carbonates présents dans le concentré et, de lixiviation total de zinc est nécessaire augmentation du temps de l’acidité et la résidence en réservoirs.

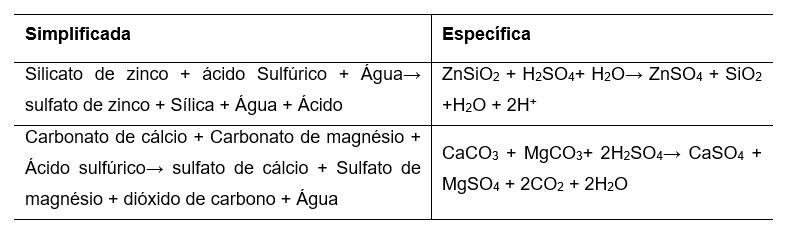

Dans le tableau 1 sont affichés les réactions chimiques qui se sont produites dans cette étape du processus :

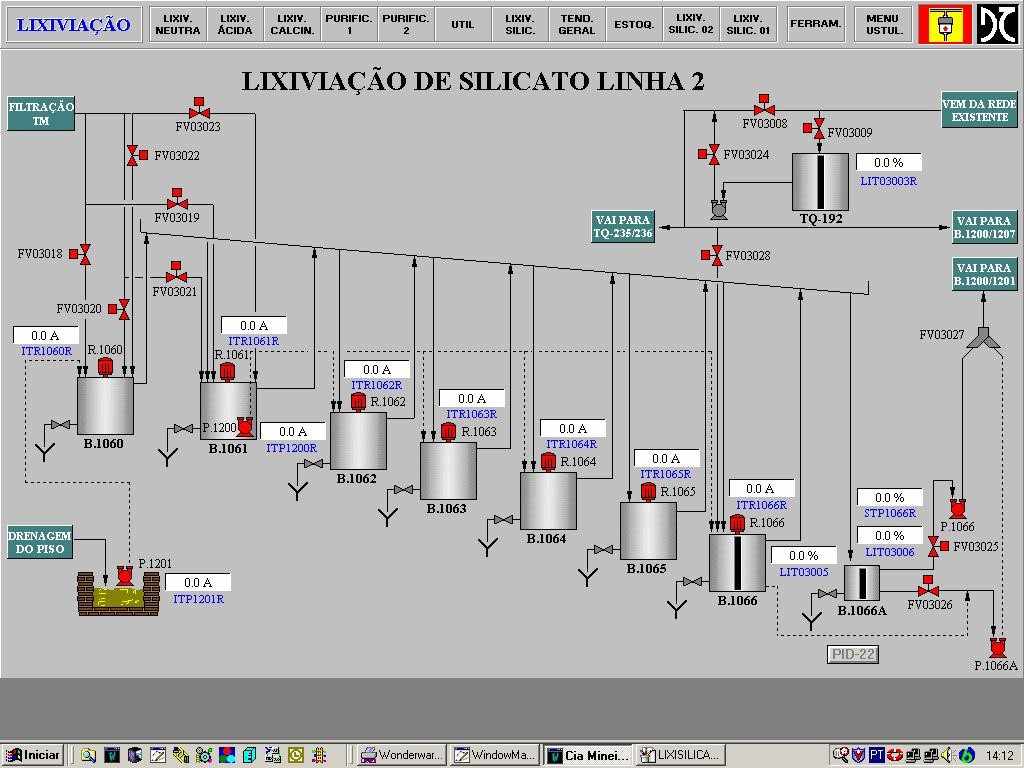

Le processus se compose de façon continue, comme illustré à la Figure 12. La poursuite se compose de 8 réservoirs pour le procédé de lixiviation (b. 1060, b., b. 1062 1061, b. 1063, 1064, b. b. 1065, b. 1066, b. 1066 a) et 1 solution de tank attack (TQ-192). Le réservoir b. 1060 reçoit détachées alimentation filtrage zinc zinc, a partir de là il arrive du procédé de lixiviation, où la roue de secours est juste un réservoir à l’autre par le biais de gouttières. Le flux de puissance est contrôlé par le robinet de contrôle manuel.

Pour rejoindre le réservoir b. 1066, est inséré dans l’attaque dans la solution concentrée de zinc par une commande manuelle de valve, où la même chose est arriver en résidence pour la réaction. Après le temps de résidence vais me concentrer pour réservoir b. 1066 a, où se rend à une autre étape du processus.

4.3 analyse du problème

La qualité et la récupération de sulfure de zinc est directement relié au pH de la solution dans la processus de lixiviation de la chaux. L’analyse du pH de la solution, c’est le mode manuel, où l’opérateur prélève des échantillons de solution directement dans le processus, chaque heure et mène au laboratoire local pour effectuer l’analyse. Selon les résultats de l’échantillon, est nécessaire à l’ajout d’acide sulfurique en solution pour améliorer la qualité de sulfate de zinc.

Le dosage de l’acide sulfurique (également connu sous le nom d’attaque solution) est effectué en mode manuel, où l’opérateur agit directement dans le processus, l’ouverture et la fermeture des vannes de régulation. Procédures de dosage ne sont pas toujours fiables et précises, ce qui compromet le résultat final de récupération du zinc. La figure 13 montre comment les échantillons sont prélevés pour la mesure du pH et du robinet de contrôle manuel situé dans le processus.

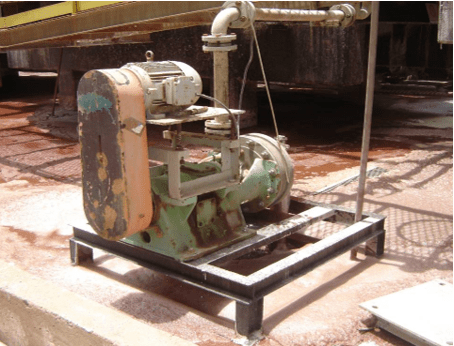

Un problème majeur rencontré lors de cette étape est le montant des transferts parce que le processus de production basé à système de flottation, où le sulfure de zinc traverse d’un réservoir à écumer. L’exploitation du bassin pompe de puits confinement de lessivage de silicate a l’opération dépend de la commande de l’opérateur, ce qui provoque un travail constant de vérification de la situation locale. La figure 14 montre la pompe à commande manuelle au processus.

La stabilité du processus est nécessaire pour la qualité du produit final, réalisation des spécifications des clients et éviter les pertes pendant le procédé de flottation, ce qui ne garantit toujours pas le processus manuel. Éviter des pertes dans le processus, il est possible d’augmenter le rendement de l’usine de lixiviation de silicate, certaines variables peuvent être contrôlés :

- Si le niveau du réservoir augmente jusqu'à ce que le transfert, il est nécessaire d’appliquer un niveau de réservoir pour éviter le problème et éviter le gaspillage dans le processus de surveillance.

- Si le dosage de l’attaque est effectué selon les niveaux d’acidité du concentré, contrôle du pH est nécessaire et conductivité aux commandes de dosage sont réalisés suivant la variation de ces variables, évitant ainsi la perte de récupération de zinc.

- Si l’entrée débit surveillance des réservoirs, vous pouvez ajuster le matériel d’entrée automatiquement selon les valeurs et leurs variations, assurant ainsi que le matériel est à votre portée idéale.

4.4 application de contrôle

Pour prévenir des centres de transbordement et augmenter le rendement de silicate plante, le lessivage est a nécessité l’installation d’instruments de mesure et de contrôle du pH, conductivité, débit et niveau, ainsi que des vannes de régulation.

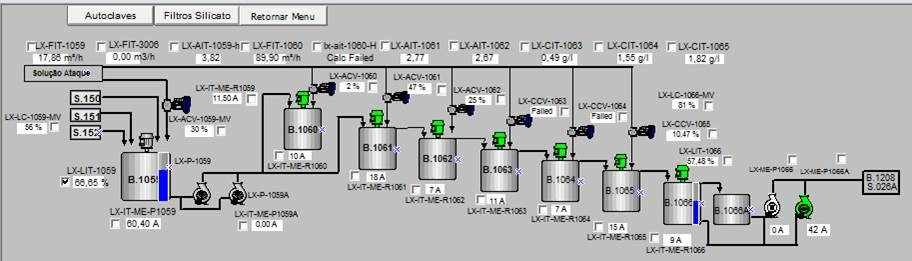

Instruments de mesure ont été installés et contrôlent comme suit (tel qu’illustré à la Figure 15) :

- Installé flow control solution d’alimentation ligne d’attaque, où l’enregistrement et la transmission avec interface PLC/champ/PLC.

- Dans tous les réservoirs étaient installés une boucle fermée pour actionnement de soupape, le dispositif est monté sur le panneau de contrôle principal, cela envoie un signal via le réseau à la vanne de régulation d’air et est connecté à des instruments installés dans le domaine.

- A la sortie des réservoirs 1060 B., b. et b. 1062 1061 ont été installés mailles fermées de mesure pH, qui envoient un signal via le réseau à l’automate pour exécuter la commande.

- A la sortie de la b. de chars 1063, 1064 et b. b. 1065 étaient installés mailles fermées concentré conductimétrie, qui envoient un signal via le réseau à l’automate pour exécuter la commande.

- Dans le réservoir b. 1066 a été installé une boucle de régulation de niveau qui communiquent avec le pompage de confinement et d’épaississant, qui transporte le matériel à la continuité du processus.

- Le concentré rend votre temps de séjour dans les réservoirs 1066 b. et b. 1066 a.

Tous les instruments étaient réseau Fieldbus Foundation interconnecté.

Recours à l’instrument de mesure de niveau par ultrasons type qui se comporte bien dans des matériaux visqueux que le zinc se concentrer. Le débitmètre utilisé était du type électromagnétique d’insertion.

Le pH-mètre utilisé se compose de la méthode de comparaison traditionnelle de mesure et l’électrode de référence et le compteur de conductivité inductive disposant d’excellentes performances traitant le matériel de processus. Vannes appliquées pour le système de modulation.

4.5 résultats

Devant les études et les applications, il est conclu que le système d’instrumentation et de contrôle de chaux étape de lixiviation fourni meilleures performances au processus. La mesure et le contrôle de l’acidité assure un zinc bon lessivage contenues, évite la dilution du zinc dans l’usine si la concentration est inférieure à la spécifié. Le contrôle précis du pH avec des paramètres pour chaque citerne, fourni une plus grande récupération de zinc et réduire l’utilisation de l’attaque.

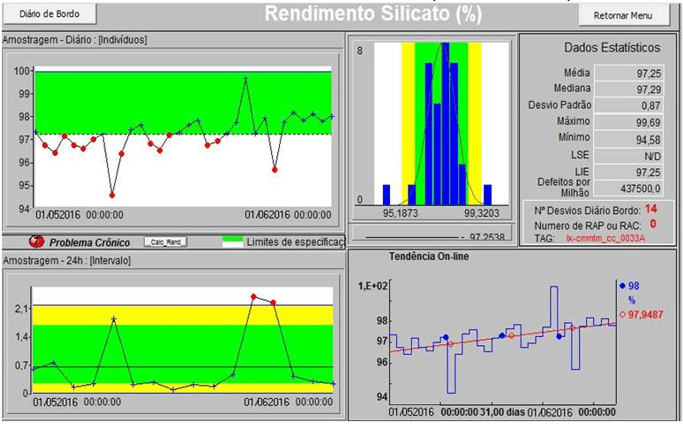

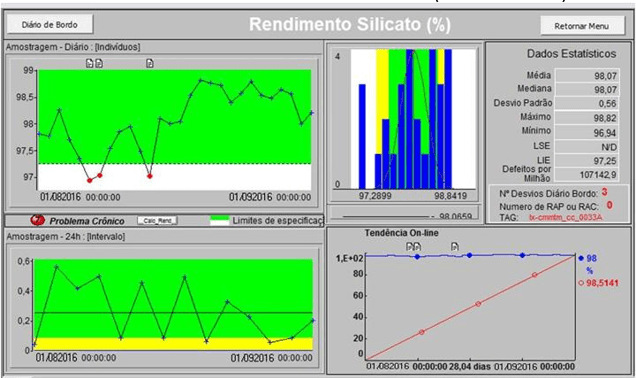

Graphiques 1 et 2 suivants sont des exemples du journal de bord. En eux, nous pouvons identifier une amélioration significative à la stabilité du processus et l’efficacité de la plante.

Notes au tableau 1 qui, dans le délai d’un mois (05/01/2016 le 06/01/2016) 14 déviations s’est produite, un écart de rendement 0,87 et moyen de 97,25 %. Telle était la situation avant l’installation des instruments de mesure et contrôle.

Après avoir installé le système d’instrumentation, on peut observer dans le graphique 2 que, par rapport à la période sans l’installation des instruments, il y avait 3 déviations dans le même intervalle de temps (08/01/2016 au 09/01/2016), l’écart est tombé à 0,87 à 0,56 et moyenne les recettes ont augmenté à 97,25 98,07 %. Il y avait une amélioration de la stabilité dans le processus, parce que le rendement est resté dans la gamme attendue pour une période plus longue, qui est une situation pertinente à la production.

Avec tout, le système de contrôle de processus appliqué à l’usine étudié avait un gain de rendement de 0,82 %, ce qui, compte tenu du volume de fin de production de 151 500 t/an, correspondant à 1,242.3 de t/an de zinc.

Le prix actuel de la tonne de zinc selon le LME (London Metal Exchange) est $ $ 1 981,00 et le coût de production est de ± $ $ 1 300,00. Compte tenu du coût de déploiement du système automatisé de ± 734,00 $.00, qui se dissout dans le coût environ 10,4 mois, compte tenu de la stabilité des revenus et selon le mois de référence, rendant possible et satisfaisante l’application de ce Système.

Considérations finales

Sur ce qui précède avec l’étude de cas, le système de contrôle de processus grâce à l’utilisation de la CLP a une influence sur certains points relatifs au processus :

- Automatisation de silicate lessivage ;

- Gain de revenu sur la plante ;

- Réduction des déchets dans le processus.

Avec l’automatisation du processus s’effectue le contrôle de la dose d’attaque dans le processus, permettant la meilleure récupération du zinc sous forme de concentrés de silicate, apportant l’augmentation dans la production finale de zinc. L’amélioration des revenus peut être vérifiée dans les graphiques de comparaison 1 et 2, qui montre l’amélioration de la performance derrière le journal de bord avec preuve de la période d’un mois.

Automation permet également la commodité de l’utilisateur, vous pouvez afficher tous les événements de la procédure de surveillance via et pouvez exécuter des commandes, sans avoir besoin de l’aide directement dans le processus, minimisant le risque de accidents avec l’opérateur, une fois, a été exposé au risque d’être frappé par les produits chimiques et dangereux.

Avec l’utilisation de l’automate a été incapable de contrôler toutes les variables les plus importantes pour le bon fonctionnement de l’usine, avec le réglage de niveau, vous pouvez contrôler le réservoir pour éviter le gaspillage dans le processus, garantissant une utilisation maximale. L’instrumentation permet la collecte de données fiables, mais besoin d’entretien préventif et des étalonnages pour votre bon fonctionnement.

Par conséquent, le contrôle de processus par le biais de la CLP permet meilleure stabilité dans les procédés industriels, dans le cas du processus étudié, rendu possible l’augmentation des revenus de silicate de lessivage de l’usine, qui peut diluer l’investissement généré avec le le processus d’installation, rendant viable et rentable en peu de temps après le déploiement.

Références

1. BEGA, Egidio Alberto. Instrumentation industrielle. 2 ed. Rio de Janeiro : P 124, 2006.

2. Bernardo Ferreira Nivaldo. Utilitaires de processus. São Paulo : Tests-jeanrenard, 2013.

3. BOLTON w. contrôle génie. Translation : Valcere Vieira Rocha e Silva. Editeur : Makoron livres. São Paulo.1995.

4. BOLTON w. Instrumentation et contrôle. traduction : Luiz Alberto de Gandhi Vidal. Editeur : Hemus. São Paulo, 2002.

5. COSTA, Luiz Augusto a. spécification de systèmes d’automatisation industrielle. 1 ed. Décembre 2011.

6. Richard C DORF, Robert H. BISHOP modernes systèmes de contrôle. 11 ed. Editeur de la LTC. Rio de Janeiro, 2009.

7. Euripide, Maes. Cours d’ingénierie Automation industrielle. 2007. 73 f. Monographie (spécialisation)-cours d’automatisation industrielle, Eep-engineering school de Piracicaba, Cotip, Piracicaba, 2007.

8. Adalberto Luiz de OLIVEIRA Lima. Principes fondamentaux de contrôle de processus. SENAI. Esperito Santo. 1999.

9. Alberto Luiz de OLIVEIRA Lima. Instruments de bord – contrôle Final éléments. Senai. Esperito Santo, 1999.

10. OGATA, Katsuhiko. Ingénierie de contrôle moderne. 4 ed. Éditeur Pearson. São Paulo, 2010.

11. PETRUZELLA, Frank D. automates programmables. 4 ed. Editeur Bookman. 2012

12. Maurício de João de ROSARIO. Industrial Automation. 2 ed. BARAUNA éditeur. São Paulo, 2009.

13. RIBEIRO, Marcos Antônio. Instrumentation. 8 ed. Salvador, 1999.

14. RIBEIRO, Marcos Antônio. Instrumentation et automatisation de l’opérateur. 1ed. Salvador, 2002.

15. Da SILVEIRA Paulo Roberto, SANTOS, Marie e. d’automatisation et contrôle discret. 9 éd., São Paulo : Editora Erica, 2010.

[1] Diplôme en génie électrique – 2018 pi/min.

[2] Electromecanicien-FPM 2018.

[3] Analyste de systèmes-FPM 2018.