SILVA, Dirceu Mateus da [1], SILVA, Wesley Nunes da [2], NASCIMENTOS, Daniel Junior Ferreira [3]

SILVA, Dirceu Mateus da; et.al. Uso di PLC per controllo automatico nei processi industriali. Rivista scientifica multidisciplinare di nucleo di conoscenza. anno 03, Ed. 06, vol. 02, pp. 56-83, giugno 2018. ISSN:2448-0959

Riepilogo

Nel processo di lisciviazione di società metallurgica silicato, c'è una linea di produzione che ha funzionamento manuale, dove gli operatori eseguono tutti i comandi tramite valvole manuali. Ci sono stati problemi con spreco di materiale e la perdita di reddito nel processo grazie all'automazione e stabilità operativa in produzione. Monitorare le variabili che compongono questo processo è un modo sicuro per garantire le prestazioni della linea di produzione e assertività nei parametri dei limiti accettabili. Basato sui problemi esistenti nella zona, questo studio presenta un controllo di processo alternativo mediante PLC (Programmable logic controller). L'importanza del monitoraggio delle variabili di livello, flusso, conducibilità e pH è evitare di rifiuti si sono verificato con trasbordi di carri armati e consente l'ottimizzazione dell'efficienza dell'impianto. Alla fine della ricerca sono esposti i risultati ottenuti con il sistema di strumentazione applicato.

Parole chiave: efficienza dei processi, strumenti, CLP.

Introduzione

Controllo di processo è un campo di ingegneria che è stata sempre più migliorata attraverso nuove tecnologie e strumenti che possono essere applicati in qualsiasi processo di produzione che è semplice, al fine di garantire una maggiore produttività, ottimizzare il tempo di funzionamento delle piante e dei processi di produzione creando così una resa maggiore.

Anche con i grandi progressi nell'automazione industriale, ci sono ancora processi con alcuni tipi di controlli manuali, che non sempre garantiscono la massima efficienza. Con l'uso di strumenti di misura e controllo è possibile ottimizzare i processi, fornendo un funzionamento stabile e affidabile, con i dati disponibili più facilmente.

Tuttavia, questo lavoro si propone di studiare un processo produttivo applicando i concetti di controllo di processo, strumentazione e automazione di proporre un miglioramento del controllo industriale.

Nel primo capitolo sono gli obiettivi da raggiungere con lo sviluppo del lavoro e le procedure metodologiche utilizzate durante lo studio di caso.

Nel secondo capitolo illustra i concetti di controllo di processo, nonché le azioni di controllo e le caratteristiche dei processi industriali.

Il terzo capitolo inclusa una breve storia dell'emersione delle reti di automazione e comunicazione, nonché l'applicabilità in ambiente industriale.

Nel quarto capitolo viene eseguita una revisione di letteratura su alcuni tipi di metri applicate nei processi industriali.

Capitolo cinque dietro il caso di studio in un'azienda metalmeccanica dove uno dei vostri processi con funzionamento manuale, dove sono stati raccolti dati per applicazione di controllo con strumentazione.

Il sesto capitolo illustra le conclusioni e le raccomandazioni ottenute dopo il completamento di questo studio e infine sono i riferimenti utilizzati per la realizzazione dei lavori e gli allegati per il lettore.

1.1 in discussione

Attualmente l'impianto di silicato lisciviazione di società metallurgica dove si è tenuto il lavoro di caso di studio con diversi passaggi del processo si basa ancora su operazioni manuali, cioè diretto intervento dell'operatore del paese, con conseguente instabilità operativa, perdita di reddito, oltre a esporre l'operatore a un ante di postura ergonomica. Alla ricerca di alternative per migliorare i controlli e di conseguenza dare una maggiore redditività al processo, è stato pensato in automazione di queste operazioni, nonché l'installazione di strumenti di misura e apparecchiature di controllo automatico che consente di eliminare il necessità di intervento manuale.

Controllo e strumentazione di silicato lisciviazione impianto consentirà il mantenimento del livello attuale di rifornimento dello zinco tramite silicato, migliorando l'efficienza degli impianti e ottimizzare il tempo di funzionamento del processo.

1.2 obiettivi

1.2.1 obiettivo generale

Sviluppare il controllo attraverso strumenti di misura per essere parte del processo di lisciviazione del silicato rendendo più preciso dosaggio controllare e ottimizzare le prestazioni e la produzione.

1.2.2 obiettivi specifici

Gli obiettivi specifici del lavoro sono:

- Revisione della letteratura condotta;

- Controllo di silicato lisciviazione processo attraverso la logica di programmazione secondo le informazioni ricevute tramite la strumentazione di campo;

- Confrontare le prestazioni del processo di prima e dopo il sistema di strumentazione;

- Fornire un materiale per l'approfondimento del tema, che potrebbe essere oggetto di studi futuri per migliorare il processo.

1.3 procedure metodologiche

La prima azione è stata lo studio e la ricerca sul tema della strumentazione industriale e controllo di processo dove riassunti e recensioni sono stati effettuati su soggetti. È stato necessario studiare i processi di automazione e le reti di comunicazione al fine di migliorare la conoscenza sui temi.

Lo studio è stato condotto al fine di verificare le possibilità di applicazione nel controllo del processo di lisciviazione in un'azienda metalmeccanica di Minas Gerais-MG di silicato. Per tale studio sarà riesaminato una barcata di processo continuo dove sono carri armati si trova otto serbatoi di zinco concentrato.

La conoscenza del processo si è verificato dalle visite nella zona di indagine dei problemi esistenti, e quindi era necessario per la raccolta di dati e standard insieme a tecnici e operatori.

Con i dati necessari per lo studio sono stati effettuati diversi sondaggi per fornire le migliori e più redditizi possibili applicazioni per questo processo controllando che l'automazione fornirà un feedback positivo per l'azienda. Tuttavia, alla fine di questo progetto sarà possibile verificare l'applicazione del presente ha raggiunto gli obiettivi attesi e può essere applicata in ambiente industriale.

2. Controllo di processo

Nei primi giorni dell'evoluzione umana, non noti mezzi di produzione di energia. Così, l'energia era fornita dal lavoro umano o di animali che sono stati addomesticati. La rivoluzione industriale ha iniziato in Gran Bretagna a metà del 18 ° secolo ha portato il mondo importanti mutamenti tecnologici e significativamente influenzato i processi di produzione del tempo, (7)

Sulla rivoluzione industriale:

La rivoluzione industriale iniziò in Inghilterra nel secolo di mid-18th. Primo piano, in sostanza, tramite l'introduzione di macchine semplici che sono emersi per la sostituzione della forza muscolare di meccaniche e ripetitive attività eseguite dall'uomo. Queste attività produttive hanno subito un'evoluzione più veloce, dando vita, in Inghilterra, all'età industriale. (12)

Con lo sviluppo dei motori a vapore era possibile trasformare l'energia grezza in energia meccanica, e uomo evoluto i processi quando si utilizza con precisione il lavoro mentale, che ha permesso lo sviluppo di tecniche di controllo nuovo fonte di alimentazione. Da quel momento, il lavoro manuale ha cominciato a essere sostituito da macchinari e attrezzature, la sostituzione di comando manuale di controllo automatico dei processi.

2.1 concetto e applicazione

Processo è una sequenza di passi predefiniti e attrezzature conformemente alle funzionalità, che comprende un'elaborazione continua di materia in un determinato obiettivo. I processi possono essere funzionamento manuale o automatico. (2)

Il controllo di un processo si basa sull'interazione tra componenti e strumenti, dalla configurazione di un sistema, possono mostrare un risultato auspicabile del processo controllato. Si può riassumere un sistema di controllo di processo fondamentalmente nei seguenti punti: (8)

- Rileva modifiche di elemento nel processo di misurazione e fornisce un segnale;

- Elemento di confronto: Confronta un segnale di ritorno con la misura di riferimento, fornendo un comando alla fase successiva di correggere la differenza rilevata in confronto;

- FIX: elemento riceve il comando dell'elemento del confronto ed esegue le operazioni necessarie per calcolare il prodotto desiderato;

- Elemento di controllo finale: dispositivo che agisce direttamente sul processo e cerca di fornire un'uscita costante.

Il controllo viene applicato principalmente in settori che richiedono precisione e basso livello di fallimenti, dove il processo viene costantemente misurato (ingresso) e la variabile manipolata è cambiato dal controller, influenzando così la processo e il risultato finale. Il vantaggio di avere un processo controllato, è che l'output è sistematizzato e mantiene gli standard di qualità e quantità come necessario e inoltre riduce lo sforzo umano, perché l'operazione richiede solo il mentale lavoro o sistemica.

2.2 feedback

Il sistema della Fed è quella che stabilisce una relazione tra un confronto di uscita ed ingresso, attraverso strumenti che eseguono la misura delle grandezze di riferimento. Questo sistema sfrutta la differenza di output e l'input come un mezzo per controllare il processo. (8)

Il segnale proviene dal confronto tra l'input e l'output può essere chiamato un segnale di errore. Quando il segnale di feedback viene sottratto il segnale di riferimento viene chiamato feedback negativo, e quando il segnale di feedback viene aggiunto al segnale di riferimento è chiamato un feedback positivo. (3)

diagramma a blocchi 2,3

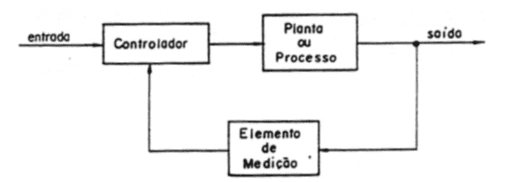

Per facilitare l'identificazione di ogni componente dei sistemi di controllo, utilizzando un metodo chiamato diagramma a blocchi.

Diagramma a blocchi di un sistema è una rappresentazione delle funzioni progettate per ogni flusso di segnale e componente. I componenti principali di un sistema sono rappresentati da blocchi e sono integrati attraverso le linee che indicano le direzioni del flusso dei segnali tra i blocchi. Questi diagrammi sono quindi utilizzati per rappresentare le relazioni di dipendenza tra le variabili di interesse per il controllo. (7)

tipi di controllo 2,4

2.4.1 controllo manuale e controllo automatico

Controllo manuale è quella che si basa interamente su azione animale o umana al fine di ottenere un prodotto o un risultato particolare. C'è ancora quel tipo di controllo, specialmente nelle aziende più piccole, per piccole produzioni o mestiere.

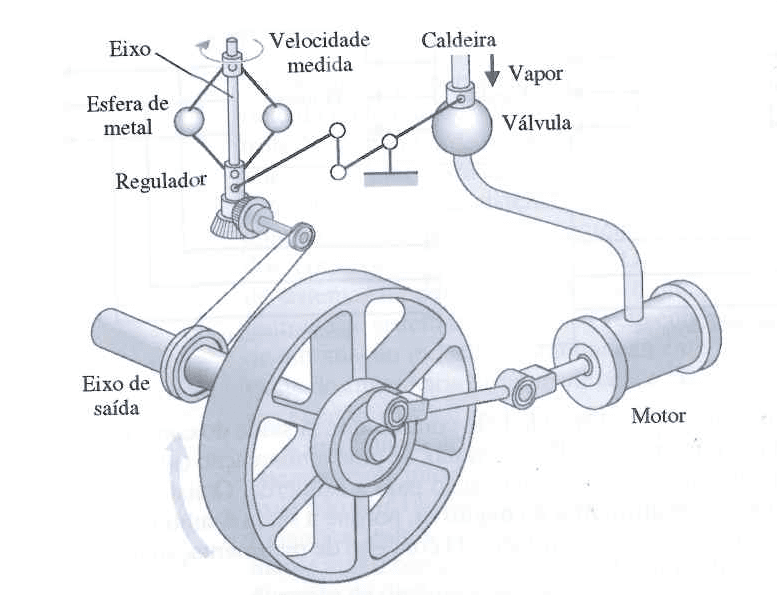

Il controllo automatico si basa sull'uso di strumenti e di sistema che dispone di un rilevatore di errori, attuatore e unità di controllo, consentendo all'operatore, rendendo il funzionamento preciso e continuo. James Watt è stato autore del primo regolatore automatico con feedback, un regolatore che palla è stato sviluppato nel 1769 ed è stato utilizzato nei processi industriali per controllare la velocità del motore a vapore. Come esso raffigura la figura 1, il controllo era un albero di uscita meccanico e media velocità del motore, utilizzando il movimento delle sfere per rendere il controllo di valvola del vapore, controllando così la quantità di vapore che entra nel motore. (5)

Sferici pesi sono inclinati e abbandonare l'asse del regolatore come la velocità del mandrino di aumenti di uscita del motore a vapore e attraverso innesti meccanici, si chiude la valvola del vapore e il motore rallenta.

La figura 1 Mostra la palla di Watt del regolatore. (5)

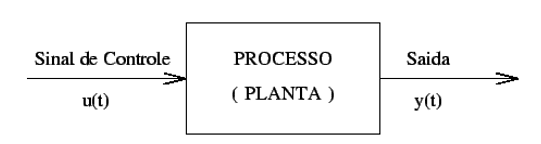

2.4.2 open loop Control

In un sistema a ciclo aperto, entrata al processo viene scelto secondo il solito e sperimentare, senza usando il metodo del confronto, in modo tale che il risultato è l'output desiderato. L'output non viene modificato e accompagna le fasi di processo solo nelle condizioni di funzionamento, è controlli operati da base di tempo e non per il feedback, come mostrato nella figura 2. (3)

Gli elementi di base (sottosistemi) di un sistema a ciclo aperto sono:

- Elemento di controllo: ciò determina quali azioni devono essere intraprese al fine di controllare la voce sistema.

- Difficoltà elemento: egli risponde al segnale di uscita dell'elemento di controllo ed agisce al fine di posizionare la variabile controllata al valore desiderato.

- Processo: è il sistema di impianto che offre la variabile da controllare.

Nella figura 3 è rappresentato un sottosistema di controllo anello aperto.

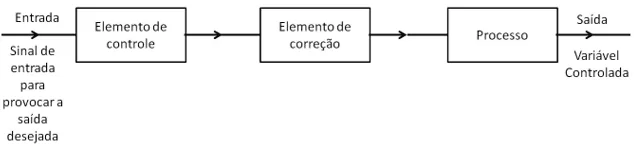

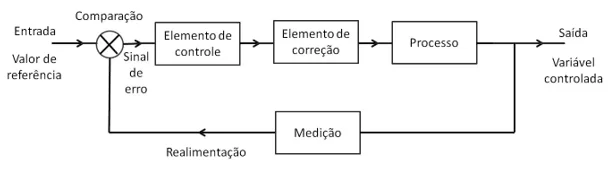

2.4.3 in circuito chiuso controllo

La caratteristica principale di un controllo a circuito chiuso è il feedback, che mette a confronto l'uscita con l'ingresso del processo, dove l'uscita interferisce direttamente all'azione di controllo. L'output è sempre misurato e confrontato con l'input del processo di alleviare i difetti, ridurre il tasso di errori e assicurare che il risultato finale è soddisfacente. Figura 4 Mostra un esempio di un circuito chiuso. (7)

Gli elementi di base (sottosistemi) di un sistema a circuito chiuso sono:

- Elemento di confronto: confronta il valore di riferimento con il valore misurato e indica l'errore che Mostra come il valore di output è mancante il valore previsto. L'errore è lo stesso come il segnale di riferimento meno il segnale misurato.

- Elemento di controllo: fornisce l'azione da intraprendere in caso di errore.

- FIX: elemento atti al fine di correggere l'errore, provocando cambiamenti nel processo.

- Processo: è il sistema in cui la variabile è controllata e fornisce i dati.

- Elemento di misura: questo elemento di solito un segno che descrive la variabile controllata e fornisce un segnale alimentato torna all'elemento che questo elemento di confronto per verificare se c'è qualche errore.

Figura 5 espone un esempio di ciclo chiuso.

2.5 driver

Il controller è l'elemento che, a ciclo chiuso, ha la funzione di ricezione del segnale di errore e genera un output che rappresenterà l'input per l'elemento. (5)

2.5.1 azione di controllo ON-OFF

È l'azione di controllo più semplice e più comune, dove ci sono solo due posizioni per l'elemento di controllo finale, normalmente chiuso o normalmente aperto, senza riguardo all'intensità della deviazione o errore. (7)

Le caratteristiche principali del controllo on-off sono:

- La correzione è indipendente dell'intensità della deviazione;

- Non correggere l'errore di offset;

- Il guadagno è infinito;

- Provoca oscillazioni nei processi.

2.6 caratteristiche dei processi industriali

Processo è una serie di passaggi che si evolve progressivamente, attraverso una serie di cambiamenti graduali in successione, con l'obiettivo di fornire un prodotto o un risultato. (7)

2.6.1 processi di fabbricazione

Continuo: In processo continuo l'obiettivo o il prodotto finale è ottenuto senza interruzioni nel settore manifatturiero, in un unico sistema.

Discontinua: sono noto come processo batch, che sono fatti da gradini e materie può accadere dopo i cicli.

Monovariáveis: il processo di monovariável è uno che ha una variabile e regolamentazione influenza solo una variabile controllata.

Multivariata: processo multivariato è uno che ha un'influenza variabile e regolamentare sopra una variabile controllata. Questo tipo di processo è prevalente nei mezzi industriali.

Instabile: Sono processi che modificare le variabili di loro tutto il tempo, è possibile variare il vostro modello di tutto il tempo.

Stabile: ha un controllo di stabilità, che rimane costante, senza molte variazioni.

3. Automazione industriale

Fin dai tempi antichi gli esseri umani hanno cercato di rendere la vita più facile e pratica, soprattutto nelle attività relative al lavoro. At la fine del Medioevo, causati da enormi progressi che si sono verificati al momento, pesato su quella macchina potrebbe sostituire determinate attività manuali che sono state eseguite dagli esseri umani. (10)

Le prime forme di sviluppo del processo di automazione si è verificato con la creazione di attrezzature di controllo e misurazione elettrica e pneumatica, ma l'automazione guadagnato la protuberanza più ampia con macchine a controllo numerico negli anni 50. Queste macchine sono state fatte delle valvole e altri componenti elettrici che furono ben presto sostituite con transistori e circuiti integrati.

L'evoluzione è successo rapidamente e presto i componenti sono stati sostituiti da CNC (controllo numerico) dove tutti i comandi sono dati via computer e quindi integrano direttamente al CAD (progettazione assistita da elaboratore), consentendo una maggiore redditività, standardizzazione dei prodotti come agilità nella produzione e progettazione, ma le macchine aveva costi elevati ed essendo molto fragile (10).

Nel corso degli anni il CNC sono state prendendo sempre più spazio e guadagnando mercato, principalmente nelle grandi e medie industrie, e, al giorno d'oggi, i mezzi automatizzati dominano il mercato e vengono applicati con le reti di comunicazione e ogni anno, si sono evoluto (10).

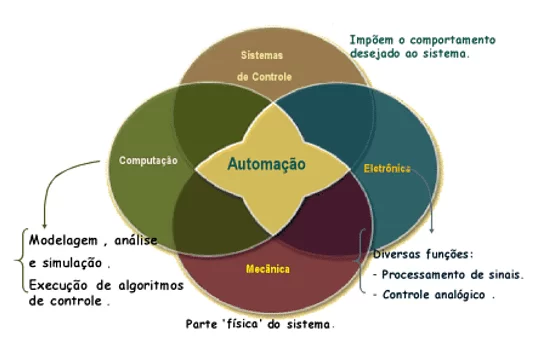

L'automazione è tutto il processo che richiede interferenza minima dell'operatore in attività, e queste sono eseguite in un modo e di agire per sé. L'automazione è un'area interdisciplinare ed è collegata direttamente alla strumentazione, perché gli strumenti di misura e controllo ha un'importante partecipazione in processi automatizzati. (11)

La figura 6 illustra il concetto di automazione mostrando il tuo interdisciplinarità.

Attualmente l'automazione non è visto solo come un'opzione, ma una necessità nelle grandi imprese, perché il mercato è sempre più competitivo e newsy, che porta le imprese a investire in sistemi automatizzati per guadagnare tempo per attività relative all'intellettualità e non rimanere incastrati con umili servizi. Automazione fornisce una notevole riduzione dei costi di produzione, standardizzazione dei prodotti, agilità in invenzioni, evita l'usura dei lavoratori e fornisce un comfort ergonomico a tutti gli utenti.

3.1 controllore a logica programmabile PLC

Il controllore a logica programmabile è uno della maggior parte dei dispositivi di controllo di processo utilizzati nelle industrie. Un CLP ha la funzione di un computer programmabile viene utilizzato nei sistemi di controllo industriale e sono progettati per sostituire le ampie camere del controlli utilizzati prima di relè. (9)

Il PLC è stato fondato nel 1968 sotto il nome di MODICON. Questo nome è stato derivato dal nome del tuo primo produttore, controllore modulare digitale e il vostro creatore e inventore era Richard Morley. L'idea di Richard era di costruire un'attrezzatura più robusta, affidabile, flessibile e facile da maneggiare e modifica. (1)

Il primo processo in cui hanno usato un CLP era in G.M., in una linea di automobili in vari test per la calibrazione. In presto 70 sviluppi molto grandi si è verificato nella tecnologia a microprocessore, il PLC win flessibilità e intelligenza, migliorando l'interfaccia con l'operatore e guadagnare abilità aritmetica computazionale e comunicazione dati. Tra la capacità di anni 1974 e 1975 hanno vinto memoria, controllo dei servomeccanismi, controllo ingressi, uscite, variabili analogiche e posizionamento. Con questi sviluppi era già possibile applicare i PLC in vari settori dell'industria, rendendo il processo più semplice, facile ed economico, sono ridotti con installazioni e impianti elettrici. (1).

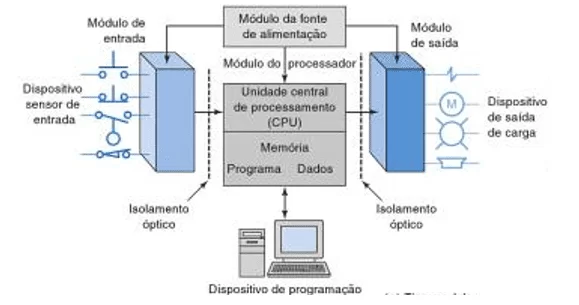

3.1.1 parti di un PLC

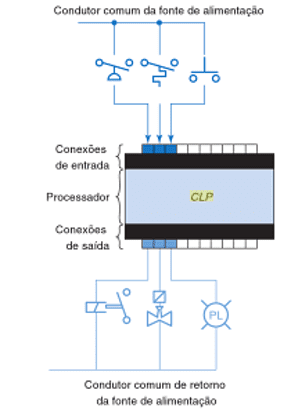

Un PLC può essere diviso in parti, come illustrato nella figura 7, che mostra la CPU central processing unit, sezione input/output, l'alimentatore e il dispositivo.

Ci sono due modi per incorporare gli ingressi e l'uscita del PLC: fisso e modulata. il / o, ingresso/uscita, fissa le caratteristiche del PLC di piccole imprese, dove il processore e i/o sono montati insieme e hanno un numero fisso di connessioni per ingressi e uscite, come illustrato nella figura 8. (9)

Fissa i/o ha il vantaggio di basso costo e il numero di connessioni può essere espansa e uno svantaggio è la mancanza di flessibilità, perché la quantità e i tipi di input viene stabilita dall'unità.

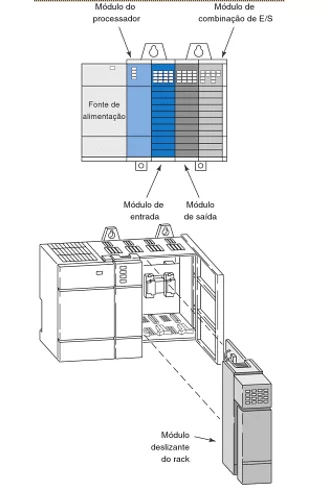

Nei / o modulari moduli vengono compilati separatamente e possono essere collegati. Questo modello è costituito da un rack, un alimentatore, un modulo processore, moduli di ingresso/uscita e un'interfaccia per la programmazione e monitoraggio. I moduli e il processore del CLP sono collegati alla scheda madre e può comunicare con tutti i moduli del rack. Figura 9 Mostra il / o modulari.

L'alimentatore fornisce energia a tutti i componenti che sono inserito nel rack e, per i PLC più grandi non è usata per alimentare con dispositivi di campo e da una fonte di DC (direct current) o AC (corrente alternata). (9)

Il processore è il comando del regolamento CLP e consiste di un microprocessore per la costruzione logica e controllo comunicazione tra moduli e richiede una memoria per memorizzare i risultati delle operazioni logiche. La CPU è responsabile della ricezione le logiche che l'utente immette in logica ladder. "Il programma CLP è eseguito nell'ambito di un processo iterativo di cui a come scansione, in cui la CPU legge o stato off, e, dopo aver completato i passaggi nel programma di eseguire le attività di diagnostica e comunicazione integrate" (9).

Il dispositivo di programmazione viene utilizzato per inserire il programma nella memoria del processore. Il personal computer è il dispositivo utilizzato per elaborare le logiche, di solito in scaletta e possono essere trasferiti al PLC tramite link o ethernet. Il programma è una serie di comandi sviluppati secondo le esigenze dell'utente.

3.1.2 il principio operativo di CLP

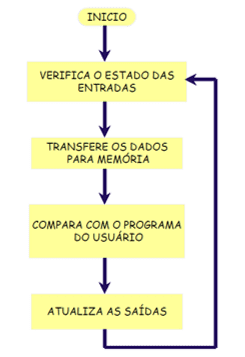

I PLC hanno funzionamento sequenziale facendo una scansione sulle fasi del processo, come illustrato nella figura 10, e quando viene eseguito un passo, gli altri sono inattivi. Il tempo totale trascorso per l'esecuzione del ciclo viene chiamato orologio.

Ciascun passaggio si basa su:

Inizio: all'inizio del processo, vengono verificate le condizioni di funzionamento della CPU, memoria, circuiti ausiliari, nelle chiavi, l'esistenza del programma immesso dall'utente, viene emesso un avviso e di errore Disattiva tutte le uscite.

Verifica dello stato degli ingressi: in questo passaggio viene letto ogni voce nel processo, il controllo per vedere se qualsiasi si è verificato.

Confronto con il programma utente: il CLP aggiorna l'immagine di uscita di memoria dal confronto con le istruzioni che l'utente abbia immesso nel programma per avviare le voci.

Aggiornamento: uscite le uscite vengono attivate o disattivate secondo la determinazione del PLC ed è iniziato un nuovo ciclo. (6)

4. Caso di studio

Panoramica dell'azienda 4,1

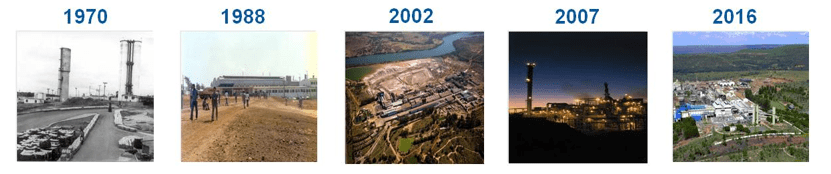

Il caso di studio è stato condotto in una società metallurgica nella stato di Minas Gerais-MG, processo in autoclave e impianto di acido, che poi ha iniziato il processo di espansione che, nel 2001 dove ha sollevato la capacità di produzione di 110.000 a 160.000 tonnellate di zinco . Figura 11 Mostra l'andamento della fabbrica nel corso degli anni.

È uno dei maggiori produttori globali di zinco, leader mondiale nella produzione di ossido di zinco. È lo zinco solo metallurgia nel mondo con la tecnologia di trattamento integrato focalizzata con caratteristiche chimiche diverse. I prodotti del processo sono:

- Zinco SHG – usato nell'industria automobilistica, segni, elettrodomestici e torri di trasmissione elettrica.

- Zamac – usato nelle parti dell'automobile e pressione la pressofusione e centrifugato.

- Leghe speciali (Galfan, Zn4E, leghe personalizzate)-usati nella placcatura elettrolitica in generale, pali della luce e trasmissione elettrica torri.

- Zinco in polvere usato nelle vernici e nelle batterie alcaline.

- Ossido di zinco — usato in gomma, cereali, yogurt, animali mangimi e prodotti cosmetici.

4.2 il processo studiato: silicato lisciviazione

L'oggetto di questo studio di caso si applica a silicato di lisciviazione. Questo passaggio del processo produttivo ha la funzione di zinco solubilizzata nei silicati concentrato-cuscinetto sotto forma di solfato di zinco con l'aggiunta di soluzione di acido solforico. La lisciviazione di concentrato di silicato di zinco-cuscinetto inizialmente dovrebbe essere reso più indulgente acidità dovuta a reazioni acide con carbonati presenti nel concentrato e, per la lisciviazione totale di zinco è necessario aumento di acidità e residence tempo in carri armati.

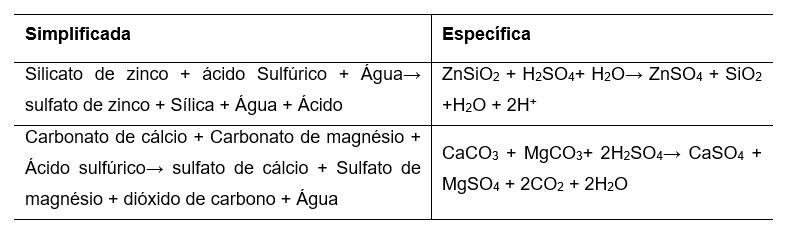

Nella tabella 1 sono riportati le reazioni chimiche che si sono verificati in questa fase del processo:

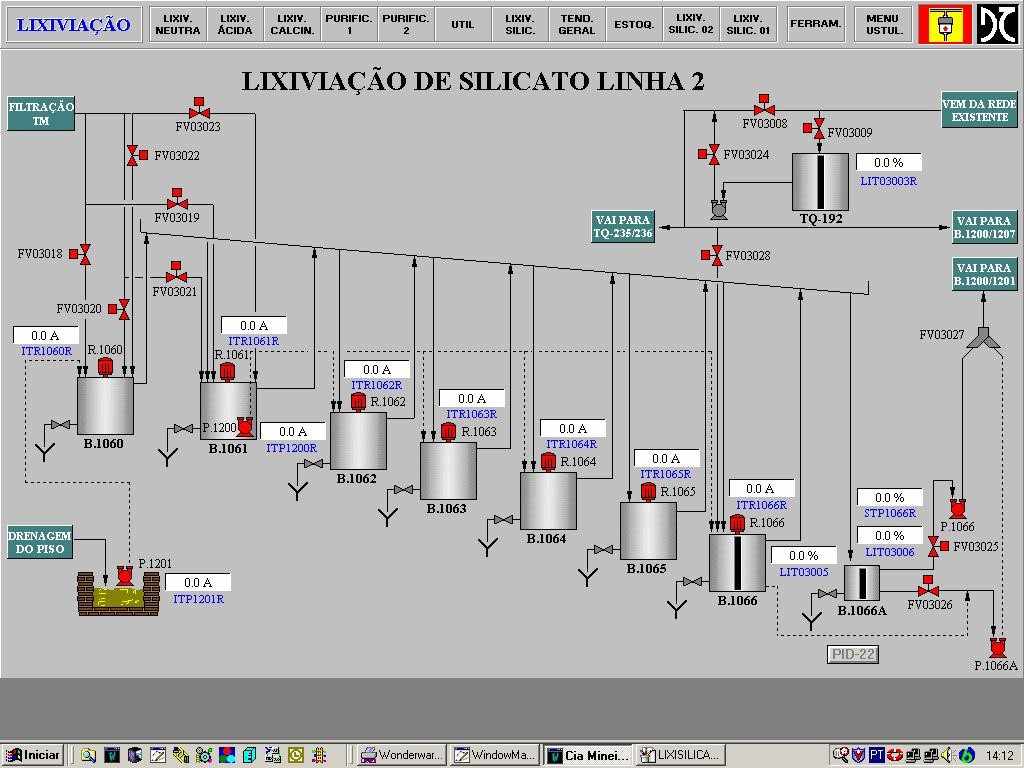

Il processo è costituito da un continuo come mostrato nella figura 12. Le continue consiste di 8 serbatoi per il processo di lisciviazione (b. 1060, b., b. 1062 1061, b. 1063, 1064, b. b. 1065, b. 1066, b. 1066A) e 1 soluzione serbatoio attacco (TQ-192). Il serbatoio b. 1060 riceve alimentazione ricambio filtro zinco zinco, da lì avviene il processo di lisciviazione, dove il ricambio è solo un serbatoio a altro attraverso le grondaie. Il flusso di potenza è controllato dalla valvola di controllo manuale.

Per arrivare al serbatoio b. 1066, viene inserito l'attacco in soluzione concentrata di zinco attraverso una sostituzione di valvola manuale, dove la stessa è in residenza per la reazione accada. Dopo il tempo di residenza concentreremo per serbatoio b. 1066A, dove si procede a un'altra fase del processo.

4.3 analisi del problema

La qualità e il recupero di solfuro di zinco è direttamente collegato al pH della soluzione in calce processo di lisciviazione. L'analisi di pH della soluzione, è la modalità manuale, dove l'operatore raccoglie campioni di soluzione direttamente nel processo, ogni ora e conduce al laboratorio locale per eseguire l'analisi. A seconda dell'esito del campione, è necessaria l'aggiunta di soluzione di acido solforico per migliorare la qualità di solfato di zinco.

Il dosaggio di acido solforico (noto anche come soluzione di attacco) è effettuato in modalità manuale, dove l'operatore agisce direttamente nel processo di apertura e chiusura delle valvole di controllo. Procedure di dosaggio non sono sempre affidabili e precisi, questo compromette il risultato finale di recupero dello zinco. Figura 13 Mostra come vengano prelevati campioni per la misurazione del pH e della valvola di controllo manuale situato nel processo.

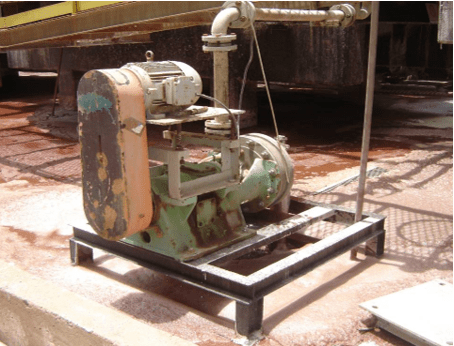

Un grave problema che incontrato in questo passaggio è l'ammontare dei trasferimenti perché il processo di produzione basarsi in sistema di flottazione, dove il solfuro di zinco va da vasca a vasca con spumare. L'operazione del bacino di contenimento bene pompa del silicato lisciviazione ha l'operazione dipenda su comando dell'operatore, causando un costante lavoro di verifica della situazione locale. La figura 14 Mostra la pompa di controllo manuale nel processo.

La stabilità del processo è necessaria per la qualità del prodotto finale, raggiungimento di specifiche dei clienti ed evitare perdite durante il processo di flottazione, che cosa la procedura manuale non sempre garantisce. Evitando perdite nel processo, è possibile aumentare il rendimento di pianta di lisciviazione di silicato, alcune variabili possono essere controllati:

- Se il livello del serbatoio sale fino al trasferimento, è necessario applicare un livello di serbatoio per prevenire il problema ed evitare gli sprechi nel processo di monitoraggio.

- Se il dosaggio dell'attacco è eseguito secondo i livelli di acidità del concentrato, è richiesto un controllo di pH e conducibilità per i comandi di dosaggio sono effettuati secondo la variazione di queste variabili, evitando così perdita di recupero di zinco.

- Se il monitoraggio di serbatoi del flusso di input, è possibile regolare il materiale in ingresso automaticamente secondo i valori e le loro variazioni, garantendo così che il materiale sia nella vostra fascia ideale.

4.4 applicazione di controllo

Per prevenire i mozzi di trasbordo e aumentare il rendimento di silicato lisciviazione pianta, è necessaria l'installazione di strumenti di misurazione e controllo del pH, conducibilità, flusso e livello, come valvole di controllo.

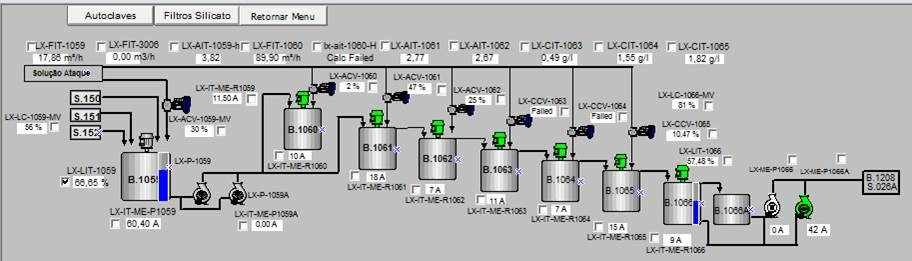

Strumenti di misura sono stati installati e controllano come segue (come mostrato in figura 15):

- Installato la linea di alimentazione di flusso controllo soluzione di attacco, dove la registrazione e la trasmissione con interfaccia PLC/campo/PLC.

- In tutti i serbatoi sono stati installati un ciclo chiuso per l'attuazione delle valvole, il dispositivo è montato sul pannello di controllo principale, questo invia un segnale attraverso la rete alla valvola di controllo dell'aria ed è collegato agli strumenti installati nel campo.

- All'uscita dei serbatoi B. 1060, b. e b. 1062 1061 sono stati installati maglie chiuse di misurazione pH, che inviano un segnale attraverso la rete al PLC per eseguire il comando.

- All'uscita del serbatoi b. 1063, 1064 e b. b. 1065 erano installati maglie chiuse concentrato misura della conducibilità, che inviano un segnale attraverso la rete al PLC per eseguire il comando.

- Nel serbatoio b. 1066A è stato installato un ciclo di controllo di livello che comunicano con il pompaggio di contenimento e addensante, che trasporta il materiale per la continuità del processo.

- Il concentrato rende il tempo di permanenza nel serbatoi 1066 b. e b. 1066A.

Tutti gli strumenti erano rete Foundation Fieldbus sistema interconnesso.

Utilizzate lo strumento di misura di livello ad ultrasuoni tipo che esegue bene in materiali viscosi che lo zinco concentrato. Il misuratore di flusso utilizzato è del tipo elettromagnetico di inserimento.

Il pH-metro utilizzato è costituito dal metodo di confronto tradizionale per la misura ed elettrodo di riferimento e il misuratore di conducibilità induttivo che ha grandi prestazioni con il materiale di processo. Valvole applicate per il sistema di modulazione.

4.5 risultati

Davanti gli studi e le applicazioni, si è concluso che il sistema di strumentazione e controllo di calce lisciviazione passaggio fornito prestazioni migliori per il processo. La misurazione e il controllo di acidità assicura una buono zinco lisciviazione contenute, evita la diluizione dello zinco nell'impianto se la concentrazione è sotto specificato. Il controllo preciso del pH con parametri per ogni serbatoio, fornito maggior recupero di zinco e ridurre l'uso di attacco.

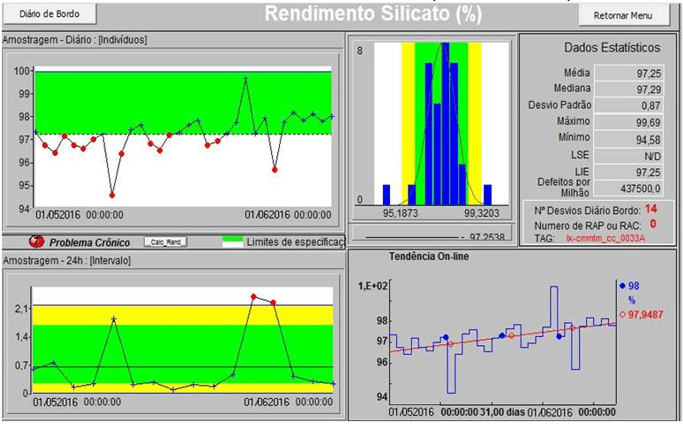

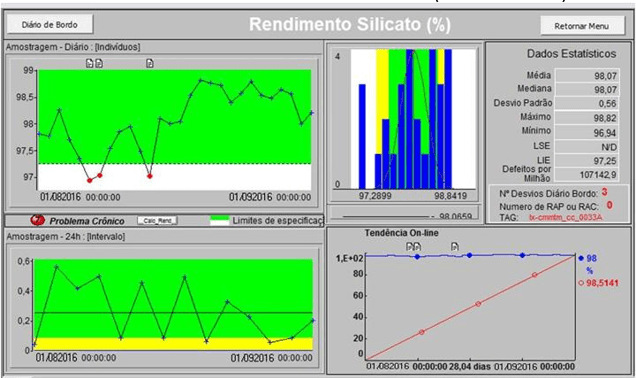

Grafici 1 e 2 di seguito sono campioni del giornale di bordo. In essi possiamo identificare un significativo miglioramento nella stabilità del processo e l'efficienza dell'impianto.

Note nella tabella 1 che, nel periodo di un mese (05/01/2016 il 06/01/2016) 14 deviazioni si è verificato, una deviazione standard del rendimento 0,87 e medio di 97.25%. Questa era la situazione prima dell'installazione di strumenti di misura e controllo.

Dopo l'installazione del sistema di strumentazione, si può osservare nel grafico 2 che, in confronto con il periodo senza l'installazione di strumenti, c'erano 3 deviazioni nello stesso intervallo di tempo (08/01/2016 al 09/01/2016), la deviazione standard è caduto 0,87 a 0,56 e media entrate è aumentato a 97.25% 98,07%. C'era un miglioramento nella stabilità nel processo, perché la resa è rimasto nell'intervallo previsto per un periodo più lungo, che è una situazione relativa alla produzione.

Con tutto ciò, il sistema di controllo di processo applicato all'impianto studiato hanno avuti un aumento della resa di 0,82 per cento, che, in considerazione del volume di fine produzione di 151.500 t/anno, corrispondenti a 1,242.3 t/anno di zinco.

L'attuale prezzo della tonnellata di zinco secondo la LME (London Metal Exchange) è $ $1.981,00 e il costo di produzione è ± $ $1.300,00. Considerando il costo della distribuzione del sistema automatizzato di ± $734,00.00, che si dissolve nel costo circa 10,4 mesi, prendendo in considerazione il reddito stabile e secondo il mese di riferimento, rendendo fattibile e soddisfacente attuazione del presente Sistema.

Considerazioni finali

Su quanto sopra con lo studio di caso, il sistema di controllo di processo mediante l'utilizzo del CLP ha influenza su alcuni punti rilevanti per il processo:

- Automazione di silicato lisciviazione;

- Reddito di guadagno sulla pianta;

- Riduzione degli sprechi nel processo.

Con l'automazione del processo viene fatto il controllo del dosaggio di attacco nel processo, permettendo il recupero migliore di zinco in concentrato di silicato, portando aumento nella produzione finale di zinco. Il miglioramento del reddito può essere controllato i grafici di confronto 1 e 2, che mostra il miglioramento delle prestazioni dietro il giornale di bordo con evidenza dal periodo di un mese.

Automazione consente anche comodità dell'operatore, è possibile visualizzare tutti gli eventi del processo di vigilanza tramite e per eseguire i comandi da esso, senza la necessità di assistenza direttamente nel processo, minimizzando il rischio di incidenti con l'operatore, una volta, è stato esposto al rischio di essere colpito da sostanze chimiche e pericolose.

Con l'uso del PLC fu in grado di monitorare tutte le variabili importanti per il buon funzionamento dell'impianto, con il controllo del livello è possibile monitorare il serbatoio per evitare sprechi nel processo, garantendo l'utilizzo al massimo. La strumentazione consente per la raccolta di dati affidabili, ma hanno bisogno di manutenzione preventiva e le tarature per il corretto funzionamento.

Pertanto, il controllo di processo attraverso la CLP consente migliore stabilità nei processi industriali, nel caso il processo studiato, ha reso possibile l'aumento del reddito di silicato lisciviazione pianta, che può diluire l'investimento generata con il il processo di installazione, che lo rende pratico e redditizio in tempi brevi dopo la distribuzione.

Riferimenti

1. BEGA, Egidio Alberto. Strumentazione industriale. 2 ed. Rio de Janeiro: 124 P, 2006.

2. Bernardo Ferreira Nivaldo. Utilità di processo. São Paulo: Test-jeanrenard, 2013.

3. BOLTON w. controllo ingegneria. Traduzione: Vieira Rocha Valcere e Silva. Editore: Makoron libri. São Paulo.1995.

4. BOLTON w. Strumentazione e controllo. Traduzione: Luiz Alberto de Gandhi Vidal. Editore: Hemus. São Paulo, 2002.

5. COSTA, r. Luiz Augusto specifica di sistemi di automazione industriale. 1 ed. Dicembre 2011.

6. Richard C DORF, Robert H BISHOP. moderni sistemi di controllo. 11 ed. LTC editore. Rio de Janeiro, 2009.

7. Euripide, Maes. Corso di ingegneria dell'automazione industriale. 2007. 73 f. Monografia (specializzazione)-corso di automazione industriale, Eep-ingegneria scuola di Piracicaba, Cotip, Piracicaba, 2007.

8. Adalberto Luiz de OLIVEIRA Lima. Fondamenti di controllo di processo. SENAI. Esperito Santo. 1999.

9. Alberto Luiz de OLIVEIRA Lima. Strumentazione – controllo finale elementi. Senai. Esperito Santo, 1999.

10. OGATA, Katsuhiko. Ingegneria di controllo moderno. 4 ed. Editore Pearson. São Paulo, 2010.

11. PETRUZELLA, Frank D. controllori a logica programmabile. 4 ed. Bookman editore. 2012

12. ROSARIO João Maurício. Industrial Automation. 2 ed. Baraúna editore. São Paulo, 2009.

13. RIBEIRO, Marcos Antônio. Strumentazione. 8 ed. Salvador, 1999.

14. RIBEIRO, Marcos Antônio. Strumentazione e automazione all'operatore. 1ED. Salvador, 2002.

15. Da Paulo Roberto SILVEIRA, SANTOS, Marie e. automazione e controllo discreto. 9 ed., São Paulo: Editora Erica, 2010.

[1] Laurea in ingegneria elettrica – 2018 FPM.

[2] Ingegnere elettrico-FPM 2018.

[3] Analista di sistemi-FPM 2018.