ARTIGO DE REVISÃO

EVANGELISTA, Adônis Souza [1], SILVA, Jefferson [2]

EVANGELISTA, Adônis Souza. SILVA, Jefferson. Processo de fundição e sua versatilidade na fabricação de peças. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 05, Ed. 03, Vol. 11, pp. 21-50. Março de 2020. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-mecanica/processo-de-fundicao

RESUMO

Este artigo apresenta, como tema central, o processo de fundição e sua versatilidade na fabricação de peças e tendo como objetivo mostrar que a fundição é uma das atividades que está presente na etapa do processo de fabricação e que é um processo muito versátil devido a sua variação na fabricação de peças, o que torna possível a criação de peças únicas ou em série, com tamanhos e formatos simples ou compostos, sendo assim um processo muito utilizado, tendo em comparação a outros tipos de processos de fabricação o baixo custo, dando o rápido desenvolvimento industrial que acompanha os avanços tecnológicos. No estudo foi empregada pesquisa bibliográfica de natureza qualitativa, onde através de consultas em periódicos e livros, pode constatar e destacar os principais processos da fundição. Dentre os vários tipos de fundição, serão abordados, os principais processos, etapas, fundamentos, a importância da escolha do material e pretende dar destaque às vantagens e desvantagens dos variados tipos de processos. O resultado da pesquisa mostra os melhores processos da fundição e destina ao melhor a ser utilizado dependendo da especificação da peça a ser fabricada. Do mesmo modo, objetiva-se evidenciar a eventual necessidade da utilização da fundição no processo fabril.

Palavras-chave: processo de fundição, etapas da fundição, fundamentos da fundição.

1. INTRODUÇÃO

Com o avanço da tecnologia e das transformações de aparelhos e maquinas eletromecânica vem junto uma grande necessidade da utilização de processos na fabricação de peças, e esse avanço vem aumentando os âmbitos de necessidades, onde as exigências parte dos consumidores e empresas que mercam esses serviços, com isso as grandes companhias tem investido alto nos tipos de processos de fabricação de peças, e um dos mais utilizados devido sua versatilidade é da fabricação por fundição.

Segundo Casotti, Filho e Castro (2011, p.133) “a escolha do processo de fundição é fundamental na definição do grau de precisão dimensional, do acabamento e das propriedades mecânicas da peça que se pretende fabricar”. E o objetivo deste trabalho é contribuir para o desenvolvimento da fundição, abordando as principais e importantes áreas fundamentais das fundições e consequentemente mostrar cada etapa necessária no processo de fabricação, que permite a obtenção de qualidade na peça fundida.

A fundição é um processo de fabricação versátil e muito utilizada em processo industrial, pois permite a obtenção de peças com pequenas e grandes escalas, com mínimas limitações de formatos e complexidade. (CASOTTI; FILHO, CASTRO, 2011). De acordo com o caso, o problema de pesquisa para a questão é: Quais as vantagens, desvantagens e limitações no processo de fabricação de peças por fundição?

O objetivo geral ou primário abordado nesta pesquisa é apresentar os métodos e meios técnicos dos processos da fundição, destacando os principais processos.

Os objetivos específicos ou secundários desta pesquisa será identificar o conceito de fundição, e destacar os principais processos, abordar os fundamentos (fusão, vazamento e solidificação) e os conceitos de cada um deles, mostrando correlação ás qualidades das peças fundidas e levantar a importância da escolha dos materiais, fornos adequados, tipo de molde, técnicas de moldagem e mostrando as vantagens e desvantagens nesse tipo de processo.

A metodologia utilizada para o desenvolvimento desta pesquisa será bibliográfica e de natureza qualitativa, onde serão consultados artigos científicos, livros e dissertações com base em trabalhos publicados entre os anos de 2013 e 2014, todos voltados para a área de processo de fabricação por fundição. As palavras chave utilizadas na busca foram: processo de fundição, etapas da fundição e fundamentos da fundição.

2. CONCEITO DE FUNDIÇÃO E SEUS PRINCIPAIS PROCESSOS

2.1 PROCESSOS DE FUNDIÇÃO E SEU PRINCIPIO

A fundição é um processo de fabricação que permite a obtenção de peças com formas simples ou complexas por meio da fusão da matéria prima, onde o metal líquido é despejado em um molde no qual sua cavidade terá a forma de uma peça ou objeto desejado. Esse processo é considerado um dos mais versáteis processos de fabricação e aplica-se a diversos tipos de metais, tais como aços, zinco, magnésio, cobre, alumínio, ferros fundidos e entre outros.

Esse método milenar que evoluiu com a humanidade permite a fabricação de peças únicas ou em série em diversos tamanhos e nas mais variadas formas, e tem o relevante fato de que é o método mais econômico de se produzir uma vasta gama de componentes metálicos, podendo dar origem a peças no seu estado final ou não, precisando passar por alguns processos de conformação mecânica. (BALDAM; VIEIRA, 2014).

A fundição é processo de fabricação muito antigo e de acordo com Baldam e Vieira (2014, p. 21) “no período de 5.000 a 3.000 a.C., apareceram os primeiros trabalhos com cobre fundido, sendo os moldes feitos de pedra lascada’’, e com a descoberta do cobre os seres humanos passaram a utilizar os metais para produção de ferramentas e instrumentos, modificando as formas de viver e sobreviver no mundo.

E logo em seguida surge a era do Bronze, uma mistura de cobre com estanho adquirindo mais resistência e por seguinte o ferro fundido, o ultimo metal a passar pelo o processo de fundição na idade do metal, por ser um material com o manuseio mais complicado, mas tornou os materiais produzidos mais resistentes, segundo Baldam e Vieira (2014, p. 21) “1000 a.C.: inicio da idade do ferro, com a obtenção de ferro forjado”, isso permitiu a melhoria na qualidade de vida e consequentemente o desenvolvimento do comércio.

E ainda em concordância com Baldam e Vieira (2014), no âmbito fabris, a fundição é considerada o processo que consiste o caminho mais curto ente a matéria-prima metálica liquida e a peça semiacabada, já no estado de uso, sendo assim considerada um processo de fabricação de peças metálicas.

2.2 PRINCIPAIS PROCESSOS DA FUNDIÇÃO

As transformações dos metais e ligas em peças para utilização em elementos e conjuntos mecânicos são inúmeras e variadas, é evidente que a fundição é acompanhada por diversos processos e etapas onde a escolha adequada de cada passo depende da geometria da peça, do tipo de liga a ser fundida, do número de peças a ser produzida e da qualidade superficial desejada. (BALDAM; VIEIRA, 2014).

E para Baldam e Vieira (2014) os principais processos da fundição são:

- Fundição em molde de areia;

- Fundição de precisão (cera perdida);

- Fundição de moldes permanentes por gravidade;

- Fundição sob pressão;

- Fundição centrífuga;

- Fundição contínua ou lingotamento contínuo;

- Fundição no estado semissólido – tixoconformação;

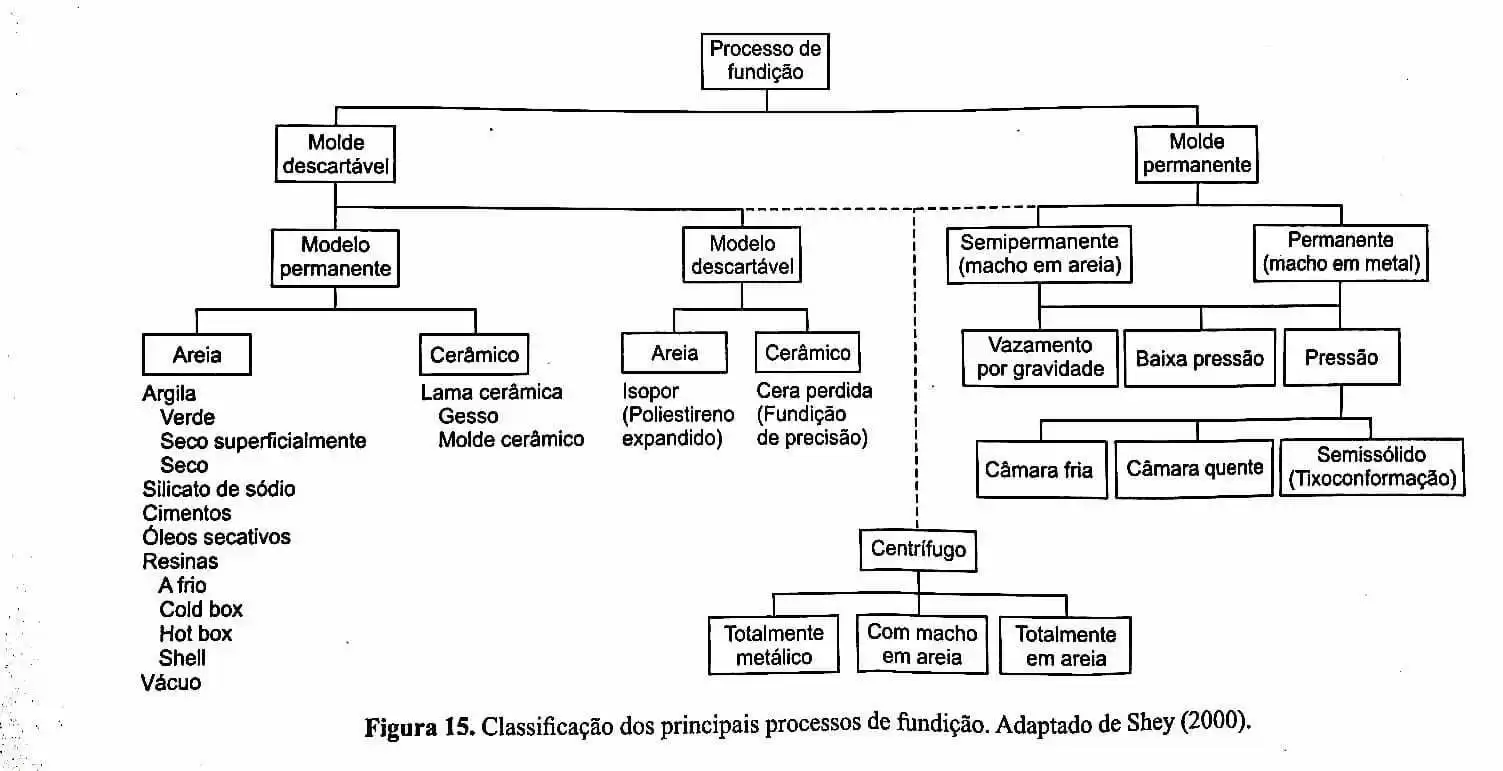

Diagrama 1 – Classificação dos principais processos de fundição

Todos os processos citados acima são utilizados na fundição dos metais e de acordo com cada restrição e exigência será feita a escolha do processo a se empregado.

2.2.1 FUNDIÇÃO EM MOLDE DE AREIA

Para Kiminami, Castro e Oliveira (2013, p. 39):

A fundição em areia é o processo mais usado na fundição, responsável pela maioria significativa das toneladas de fundidos produzidos pelas indústria do mundo todo. Basicamente, o processo consiste no vazamento do metal fundido em um molde de areia, dentro do qual o metal se solidifica e a peça fundida é retirada com a quebra do molde.

A maioria das ligas pode ser fundida em moldes de areia e é um dos poucos processos que podem utilizar metais de alto ponto de fusão, como aços, níquel e titânio. A versatilidade nesse método permite produzir peças e componentes de peças em diversos tamanhos, de pequena a grandes e em quantidade produzida, de uma até milhões. (GROOVER, 2014).

Segundo Baldam e Vieira (2014), a fundição em moldes de areia tem uma vasta gama de métodos e entre eles estão a moldagem em areia com argila, ligantes químicos, shell molding, cold box, entre outros.

As peças fabricadas por esse processo devem passar por algumas etapas de usinagem para dar acabamento, retirando delas o sistema de alimentação e o massalote. E muitas vezes usinada para acerto dimensional e submetida a tratamentos térmicos para dar qualidade a peça e melhoria de suas propriedades mecânicas.

2.2.2 FUNDIÇÃO DE PRECISÃO (CERA PERDIDA)

O processo de fundição por precisão também pode ser nomeado como fundição por cera perdida ou micro fusão, de princípio é feito um modelo da peça desejada em cera e recoberto por um material refratário que endurece ao se aquecido para fazer o molde, sendo aquecido a cera é derretida ficando só a casca feito com o material refratário, logo depois o molde é aquecido á temperatura de até 1.100 °C, o metal é vazado no molde em seguida e levado para solidificar e serem desmoldado. (KIMINAMI; CASTRO; OLIVEIRA, 2014). De acordo com Groover (2014, p. 122) “o processo teve origem no Egito antigo e é também conhecido como processo de cera-perdida, uma vez que a forma do modelo em cera é perdida antes da fundição”.

Esse processo utiliza-se de alguns tipos de metais que são, ligas de alumínio, cobalto, níquel, titânio, aço carbono e aços inoxidáveis. Ele também permite uma produção em massa de peças complexas que seriam difíceis ou quase impossíveis fabricá-las no modo convencional de fundição ou usinagem.

2.2.3 FUNDIÇÃO POR MOLDES PERMANENTES POR GRAVIDADE

Neste processo como o nome já diz utiliza-se moldes permanentes e seu preenchimento não precisa de força de injeção ou centrifuga, apenas a força da gravidade. O molde permanente nesse processo é fabricado de aço, ferro fundido, bronze ou grafite, podendo ser utilizado até mesmo 250.000 vezes, onde são compostos por duas ou mais partes que são projetas para abertura e fechamento simples e preciso, tendo também a função de conter os canais de vazamento e massalote. (KIMINAME; CASTRO; OLIVEIRA, 2013).

Dentre as matérias que podem ser fundindo nos moldes permanentes estão, alumínio, magnésio, ligas á base de cobre e ferro fundido. No entanto o ferro fundido requer uma temperatura muito elevada de vazamento, podendo danificar os moldes e diminuindo sua vida útil. Há depender do tipo da peça e do seu formato, utilizam-se machos, onde dará formas nas superfícies interna das peças. (GROOVER, 2014). Ainda assim citado por Groover (2014), os machos podem ser confeccionados de metal, mas devem ser mecanicamente colapsáveis, permitindo a sua retirada, caso seja difícil ou impossível, devem ser confeccionados de areia endurecida por aglomerantes e neste caso, o processo é denominado como fundição em moldes semipermanentes.

No pensar de Baldam e Vieira (2014), esse processo por moldes permanentes é limitado a fabricação de peças pequenas, pois os valores dos moldes são mais substanciais, sendo assim mais viável quando a quantidade de peça a ser produzia for alta. Entretanto esse processo pode ser automatizado, permite a obtenção de peças bem acabadas, com taxa de produção de 5 a 100 conjuntos/hora, os podem conter cavidade para mais de uma peça, e com maior resistência mecânica.

Esse processo pode ser aplicado em diversos peças e conjuntos mecânicos tais como, pistões, engrenagens e cabeçote de cilindros. (KIMINAME; CASTRO; OLIVEIRA, 2013).

2.2.4 FUNDIÇÃO SOB PRESSÃO

No processo de fundição sob pressão o metal fundido é injetado na cavidade do molde sob alta tensão, para garantir o preenchimento pleno do molde, esse processo é feito em molde permanente. (KIMINAME; CASTRO; OLIVEIRA, 2013).

Os moldes são fabricados de aço ferramenta, que são forte e resiste a elevadas temperaturas, sendo conhecidos com matrizes. Geralmente são construídas em duas partes, que são fechadas no exato momento do vazamento do metal liquido, onde será bombeado em uma cavidade da matriz sob pressão, preenchendo assim, todo o espaço e cavidade. (BALDAM; VIEIRA, 2014).

Após serem utilizadas as matrizes são resfriadas com água, no intuito de evitar superaquecimento, aumentar sua vida útil e evitando defeitos na peças.

A fundição sob pressão basicamente pode ser dividida em dois tipos, a de câmara fria e a de câmara quente. “Em maquinas câmara-quente, o metal é fundido num contêiner anexo a máquina, e um êmbolo é usado para injetar o metal liquido sob alta pressão na matriz”. (GROOVER, 2014, p. 128). O desgaste nesse processo é uma desvantagem, pois parte do sistema de injeção fica imersa no metal fundido , limitando em suas aplicações os metais de baixo ponto de fusão tais como, zinco, estanho, chumbo e magnésio.

Já “em máquinas de fundição sob pressão câmara-fria, metal fundido é vazado numa câmara não aquecida a partir de um contêiner externo contendo o metal, e um embolo é usado para injetar metal em alta pressão” (GROOVER, 2014, p.128).

Neste processo a operação de produção é alta, mas em comparação ao método por câmara-quente os ciclos são bem mais longos devido a transferência do metal liquido de uma fonte externa até a câmara. As máquinas utilizadas nessa operação pode ser usas para fundir metais de alto ponto de fusão como, alumínio, latão e ligas de magnésio, como os de baixo ponto de fusão, zinco, estanho e chumbo. (GROOVER, 2014).

Neste processo as maquinas tem limitação de peça de tamanho de 5 kg a 25 kg, podendo produzir no valar estimado de 10.000 peças. Entretanto estes processos são utilizados para fabricar componentes de motores, caixas de transmissão, utensílios domésticos e brinquedos. (GROOVER, 2014).

2.2.5 FUNDIÇÃO CENTRIFUGA

No processo de fundição por centrifugação, o metal é vazado em quanto o molde está em movimento. (KIMINAME; CASTRO; OLIVEIRA, 2013).

A centrifugação ajuda a espalhar o metal fundido dentro do molde, preenchendo os detalhes da superfície atingida, garantindo uma macroestrutura praticamente livre de defeitos. (BALDAM; VIEIRA, 2014).

Esse método produz uma grande variedade de peças cilíndricas, e tem uma boa precisão dimensional, que chega a produzir até 50 peça/hora, com ótimo rendimento da liga por não ter canal de vazamento nem massalotes. É um procedimento de custo alto e tem limitações nas formas geométricas das peças. (KIMINAME; CASTRO; OLIVEIRA, 2013).

As aplicações mais utilizadas nesse processo são: tubos, vasos de precisão, bombinadeira, camisa de cilindro de motores, e cilindro de laminação. (KIMINAME; CASTRO; OLIVEIRA, 2013).

2.2.6 FUNDIÇÃO CONTÍNUA OU LINGOTAMENTO CONTÍNUO

De acordo com Baldam e Vieira (2014, p. 35) “várias são as formas de se obter barras e placas fundidas (lingotadas) continuamente”. Em produção por tonelada a de aço é inabalável, por mais que existam inúmeras configurações de equipamento de lingotamento contínuo, a mais procurada é a maquina curva, onde o numero de defeito é menor quando comparado com os em moldes de areia. (BALDAM; VIEIRA, 2014).

Este processo é composto por rolos gêmeos, onde o metal líquido passa por uma válvula de cerâmica e entre a fresta de dois rolos em giro é refrigerado com agua e se solidifica, saindo uma tira fundida. (BALDAM; VIEIRA,2014). Segundo as afirmações de Baldam e Vieira (2014), no Brasil utiliza-se muito maquinas de lingotamento contínuo para pequenos perfis e placas de ligas de alumínio e cobre, para fabricar chapas de alumínio com espessuras entre 2 e 12mm.

2.2.7 FUNDIÇÃO NO ESTADO SEMISSÓLIDO – TIXOCONFORMAÇÃO

“O processo de tixoconformação é uma variante da fundição sob pressão onde o metal é conformado no estado semissólido”, afirma. (KIMINAMI; CASTRO; OLIVEIRA, p. 54).

As melhorias trazidas pela conformação dos metais no (ESS) estado semissólido são evidentes ao ponto de vista dos esforços necessários à fabricação de peças, exibindo propriedades mecânicas melhores quando comparados com materiais fundidos ou injetados sob pressão, podendo ser comparado até com propriedades mecânicas de materiais forjados. (KIMINAME; CASTRO; OLIVEIRA, 2013).

A toxiconformação tem uma alta taxa de produtividade, e propõem um tempo prolongado a vida útil das matrizes, pois os tratamentos no ESS trabalha em temperaturas baixas , produzindo peças mais integras, com menos porosidade. Mas em alguns casos poderão ser submetidas a tratamento térmico, tendo assim um rigoroso controle durante o procedimento. (BALDAM; VIEIRA, 2014).

3. FUNDAMENTOS DA FUNDIÇÃO

3.1 FUSÃO

“A fusão da liga é uma importante etapa do processo de fundição porque está diretamente relacionada à qualidade da peça fundida” (KIMINAMI; CASTRO; OLIVEIRA, 2013, p. 31).

Nesta fase deve ser rigorosamente processadas a composição química, pois as propriedades e microestrutura da peça fundida dependem dela e do processamento. E para certificar-se que a propriedade do metal fundido a ser vazado dentro de um molde seja o especifico, é necessário o conhecimento das composições e da pureza do material a ser utilizado. (KIMINAME; CASTRO; OLIVEIRA, 2013).

Para Weiss (2012), o processo mais quente da fundição é a fusão, onde o metal é posto para fundir dentro de um equipamento de fundição. E este equipamento é feito para resistir temperaturas maiores do que a necessária para a fusão do metal.

Uma vez que se deseja diminuir a salubridade de gases no metal deve-se manter baixa a temperatura de superaquecimento, minimizando ai o fluxo do metal fundido, diminuindo o contato com o ar prevenindo a formação de porosidade. (KIMINAME; CASTRO; OLIVEIRA, 2013).

De acordo com Kiminame, Castro e Oliveira (2013), existem alguns processos que ajudam na remoção dos gases dissolvidos do metal fundido antes do vazamento. Desgaseificação a vácuo é uma deles, o metal fundido é posto em uma ambiente com baixa pressão e o gás dissolvido no metal tende a sair para estabelecer o equilíbrio com o ambiente. A outra trata-se da introdução de bolhas de gases inerte ou reativo entre o metal fundido , causando a redução de gases dissolvidos. A outra técnica é fazer com os gases dissolvidos reaja com alguma coisa que resulte em um composto de baixa densidade e que flote no metal fundido, podendo se removido na superfície juntamente com a escória.

Na utilização de sucatas torna-se critica o processo da questão de controle da composição química e muita das vezes envolve análise química de amostra do metal fundido antes do vazamento. (KIMINAME; CASTRO; OLIVEIRA, 2013).

3.2 VAZAMENTO

É uma etapa crítica no processo de fundição, após a etapa de fusão o metal fundido está pronto para ser vazado por meio do sistema de canais e na cavidade do molde. E para que esta etapa finalize tudo correto é preciso que o metal atinja todas as regiões do molde antes da solidificação. (GROOVER, 2014).

“A propriedade do metal em fluir e preencher o molde é conhecida como fluidez” (KIMINAMI; CASTRO; OLIVEIRA, 2013, p. 34).

Vai a depender da composição química da liga, temperatura de fusão, intervalo de solidificação e também do superaquecimento (é quando o metal está acima da sua temperatura de fusão) a sua fluidez. (KIMINAME; CASTRO; OLIVEIRA, 2013).

De acordo com Groover (2014) há fatores existentes que possam afetar a operação de vazamento que são temperatura de vazamento, velocidade de vazamento e turbulência.

Temperatura de vazamento, é temperatura do metal fundido no momento em que seja vazado em um molde e é determinada pelo superaquecimento a ser utilizada no processo. O superaquecimento deve ser bem especificado, pois com a temperatura baixa pode fazer com que o metal se solidifique sem que preencha o molde completamente ou se estiver com temperatura excessivamente alta pode trazer diversos tipos de problemas e desvantagens, tipo, aumento de salubridade de gases no metal, gerando bolhas e porosidade, aumento do consumo de energia na produção, aumento de reação do metal com o molde e possibilidade de aumento de fluxo turbulento do metal fundido durante o preenchimento do molde que podendo aprisionar ar dentro do metal e do molde. (KIMINAME; CASTRO; OLIVEIRA, 2013).

A vazão na qual o metal fundido é despejado no molde denomina-se de taxa de vazamento. Por tanto, se a taxa for muito lenta o metal para de fluir e não completa a cavidade, já se a taxa for muito alta causa turbulência e consequentemente ocasiona diversos problemas. A turbulência no escoamento do fluido é caracterizado por variações erráticas na magnitude e deve ser evitada pois é agitado e irregular ao invés de ser suave e continuo. A turbulência pode agravar erosão do molde e desgastes gradual da superfície do molde devido ao impacto do fluxo do metal, e consequentemente afetando a geometria da peça a ser fundida. (GROOVER, 2014).

O sistema de alimentação é uma etapa que possibilita a distribuição do metal na cavidade de um molde sem turbulência e preenchimento total, minimizando os efeitos de erosão, a oxidação do metal e aprisionamento de gases na cavidade do molde. (KIMINAME; CASTRO; OLIVEIRA, 2013).

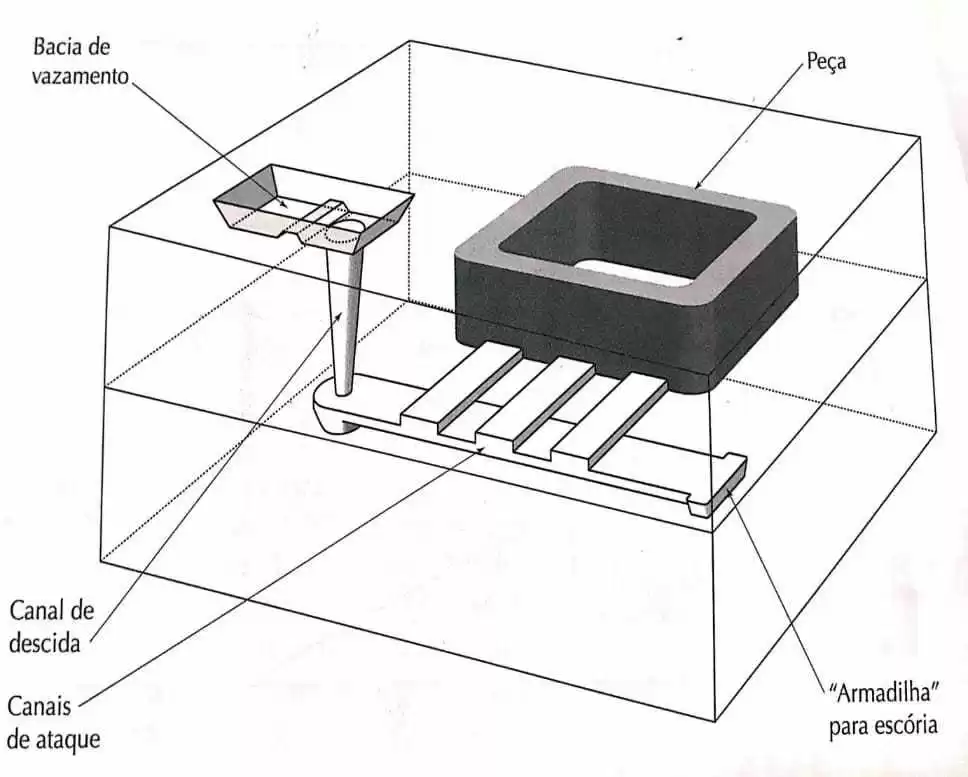

Para garantir a sanidade de uma peça a ser fundida não é apenas construída uma cavidade no molde, mas varias outras partes no molde constituído por um sistema de alimentação, e na figura 1 é possível ver um sistema de alimentação para fundição.

Figura 1- Sistema de alimentação para uma fundição

Todas as partes constituintes do sistema de alimentação são especificadas com as geometrias, dimensões e posições em relação à cavidade do molde. E em concordância com kiminami, Castro e Oliveira (2013), a sequencia explicativa a cima segue de inicio com o metal vazado na bacia de vazamento passando pelo canal de decida com geometria cônica, permitindo um fluxo constante do fluido. O metal passa primeiramente pelo canal de distribuição, onde nessa parte existe vários detalhes que ira aprisionar a escoria que tenha sido vazado junto com metal. Nos canais de ataque é a parte onde o metal fundido entra e se distribui para a formação da peça desejada, e esta área é projetada para garantir um fluxo sem turbulência, velocidade equalizada e pressão o suficiente para preencher toda a cavidade.

3.3 SOLIDIFICAÇÃO

Após a fusão e vazamento o metal se esfria e solidifica, uma etapa denominada solidificação, os aspectos associadas com elas são, o tempo para o metal solidificar, contração de solidificação, solidificação direcional e projeto de massalote. (GROOVER, 2013).

“A solidificação envolve a transformação do metal liquido novamente para o estado sólido. O processo de solidificação difere se o metal for um elemento puro ou liga” (GROOVER, 2013, p. 107).

Nesta etapa o processo de solidificação difere se o material for um elemento puro ou uma liga.

3.3.1 SOLIDIFICAÇÃO DE METAIS PUROS

Os metais puros, solidificam a uma temperatura constante igual a temperatura de fusão. Entre tanto a solidificação leva um tempo, chamado de tempo de solidificação local, onde calor do fundido é transferido para o molde. Já o tempo de solidificação total é o tempo entre de vazamento e fim da solidificação. (GROOVER, 2013).

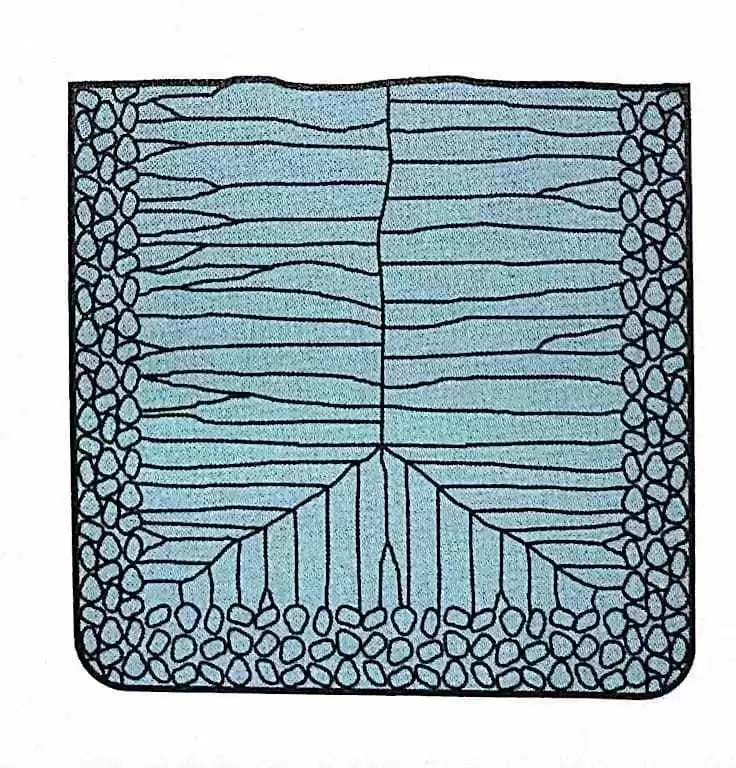

Após o vazamento é formada uma camada de metal solido na interface com o molde devido a extração de calor pela parede do molde, e a espessura aumenta formando uma casca em volta do metal fundido e na medida que o fundido vai perdendo calor a solidificação só progride em direção ao centro da cavidade. É importante examinar a formação de grãos metálicos e seu crescimento durante a solidificação. Com o resfriamento progressivo grãos adicionais são formados na direção contraria da transferência de calor, crescendo grãos para o interior como agulhas ou protuberância de metal sólido, como mostrado na figura 2.

Figura 2 – Estrutura de grãos caracterizado de um metal puro fundido, mostrando camada de grãos finos orientados próximos à parede do molde, e grãos colunares grosseiros orientados ao centro do fundido.

O crescimento dendrito ocorre tanto no processo de solidificação de metais puros quanto de ligas metálicas. Os grãos resultantes desse crescimento são os grãos colunares grosseiros que se alinham em direção ao centro do fundido.

3.3.2 SOLIDIFICAÇÃO DE LIGAS METÁLICAS

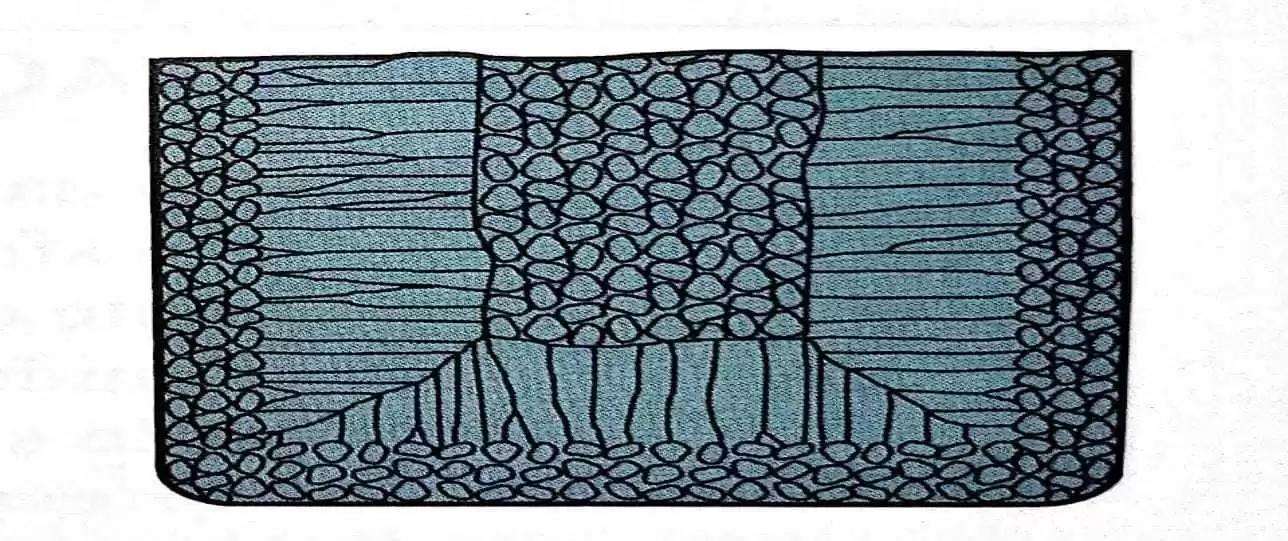

“As maioria das ligas solidifica numa faixa de temperatura ao invés de numa única temperatura” (GROOVER, 2013, p. 108).

A solidificação tem inicio quando a temperatura cai, e a temperatura liquidus é completada quando a temperatura solidus é alcançada. No inicio da solidificação uma parede fina solida é formada devido ao grande gradiente de temperatura na superfície, crescendo em orientação a parede do molde, podendo ser bem explicado na figura 3.

Figura 3 – Estrutura de grãos característica de uma liga fundida, mostrando segregação dos componentes de liga na região central do fundido.

No nível microscópio, a composição química varia ao longo da peça fundida, são mais ricas num dado de componentes as regiões que solidificam primeiro, as partes mais próximas das paredes do molde que é onde há transferência de calor, quando a solidificação ocorre na parte central o metal liquido estará empobrecido naquele elemento de liga , ocorrendo uma segregação geral ao longo da seção transversal, sendo denominada segregação de lingote. (Groover, 2013).

3.3.3 CONTRAÇÃO DE SOLIDIFICAÇÃO

A contração ocorre durante o resfriamento do fundido, e acontece em três etapas, sendo elas contração do liquido durante o resfriamento e solidificação, contração durante a transformação de fase do líquido para o sólido e contração térmica do fundido solidificado durante seu resfriamento até temperatura ambiente.

Em todos os metais praticamente existe contração, pois a fase solida tem massa especifica maior que no estado líquido e a transformação de estado que acompanha a solidificação causa a redução no volume por unidade de massa do metal. A compensação de contração da solidificação é obtida de diversas formas, dependendo da operação da fundição. No processo de fundição em areia a contração é suprida por massalotes, já na fundição sob pressão o metal é aplicado sob pressão.

4. TÉCNICAS E PROCESSAMENTOS NA FUNDIÇÃO

4.1 MODELAGEM

A primeira etapa da fundição é a modelagem que muitas das vezes são feitas artesanalmente e onde se utiliza o desenho técnico da peça a ser fabricada.

“Consiste em projetar a peças a ser fundida, levando em conta os fenômenos que ocorrem na solidificação do metal no interior do molde, de modo a evitar que os defeitos que aparecem nas peças solidificadas” (CHIAVERINI, 1914, p. 9).

Para Weiss (2012) essa é a etapa que deve ser levada em conta os detalhes da peça, o design que darão o formato da peça e um momento em que os profissionais devem ter a ciência que o material escolhido sofrerá a contração do metal fundido dentro do molde e que para as peças que passarão por algum tipo de usinagem deve prever um sobre-metal no modelo.

No processo de modelagem ou modelação permite construir uma réplica das peças que seja fundida, tendo a finalidade de imprimir as formas e dimensões das peças no molde de fundição e composto pelo modelo da peça, modelo dos canais de alimentação e modelo dos massalotes (BALDAM; VIEIRA, 2013).

4.1.1 MODELO

O modelo será utilizado para construir o molde sendo uma peça padrão. Deve ser escolhido um material de fácil para sua obtenção e fácil usinagem e deve ser levado em conta o tamanho e geometria idêntica da peça que se deseja fabricar. Utiliza-se diversos materiais para a sua construção, tais como, aço, alumínio, madeira, isopor e resina. (WEISS, 2012).

4.2 MOLDAGEM

Esta é uma etapa importante, é onde realiza o molde, o recipiente onde o metal fundido será vazado no estado líquido. No molde existe uma cavidade quem tem o formato da peça que se deseja fabricar e cada tipo deve ser escolhido de acordo a necessidade e o tipo de processo da fundição.

4.2.1 TIPOS DE MOLDE DOS PRINCIPAIS PROCESSOS

“Recipiente onde o metal fundido será despejado para que se obtenha a peça desejada. É feito de material refratário obtido a partir do modelo que, depois de retirado, deixa uma cavidade com o formato da peça” (MORO; AURAS, 2007 p. 7).

4.2.1.1 MOLDE DE FUNDIÇÃO EM MOLDE DE AREIA

Molde de areia é o mais tradicional utilizado na fundição, que consiste o posicionamento do modelo na areia para obter o formato geométrico da peça a ser fundida no molde. (BALDAM; VIEIRA, 2014).

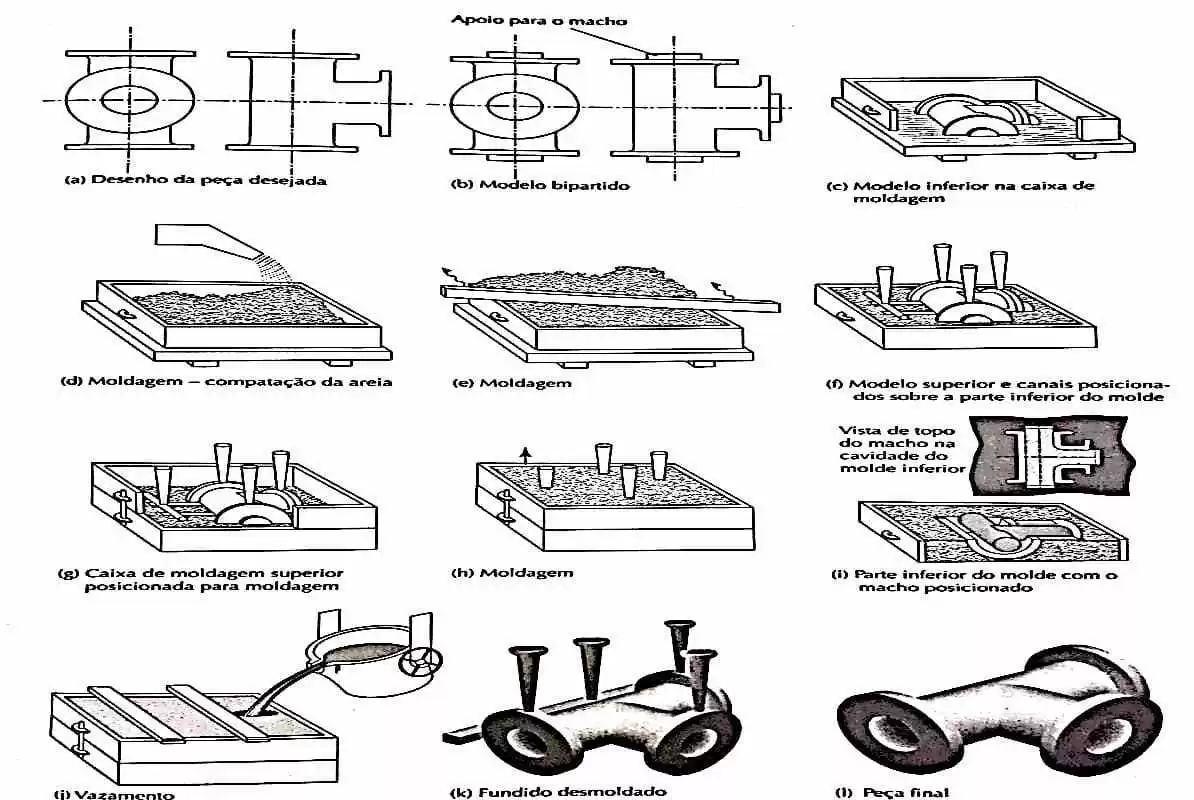

Figura 4 – Representação da sequência de operação na fundição em areia

A Peça assim obtida deve ser usinada para a retirada de massalotes, sistema de alimentação e acertos dimensional de furos. Muita das vezes é submetida a tratamento térmico para a melhoria de suas propriedades mecânicas. (KIMINAME; CASTRO; OLIVEIRA, 2013)

4.2.1.2 MOLDE EM FUNDIÇÃO DE PRECISÃO

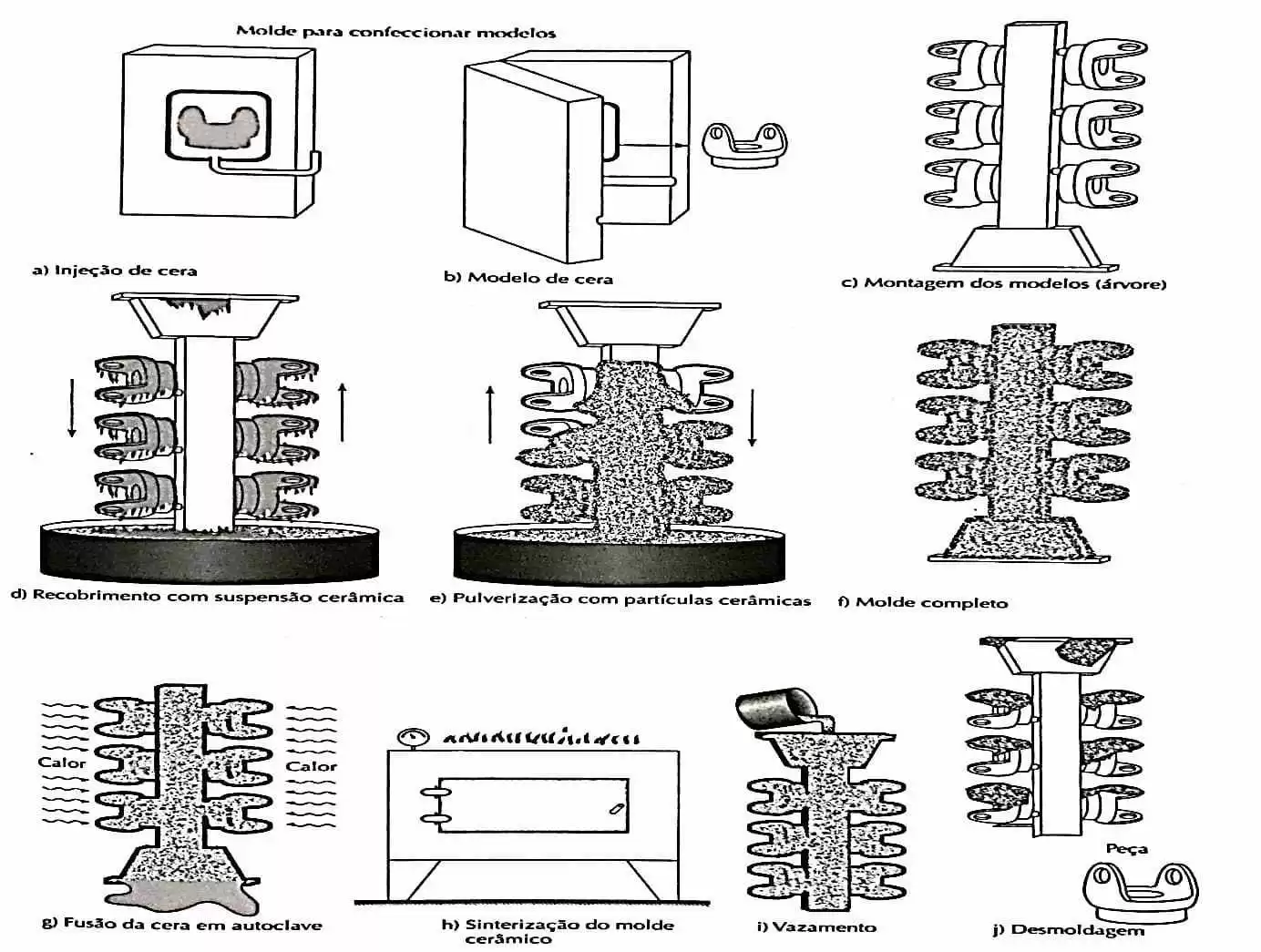

Através desse processo é possível uma produção em massa de forma complexa que não são capazes de serem feitos em outros processos convencionais, tendo acabamento praticamente final. No entanto apresenta algumas limitações, como a peça não poder exceder 5 Kg. (KIMINAME; CASTRO; OLIVEIRA, 2013). Tendo seus processos bem explicados na Figura 5.

Figura 5 – Ilustração das principais etapas do processo de fundição de precisão.

O processo utiliza-se um molde cerâmico feito pelo revestimento consumível de cera com argamassa refrataria que endurece ao ser aquecida, assim o modelo de cera é fundido e a cera escorre deixando uma cavidade com formato da peça formando o molde. (KIMINAME; CASTRO; OLIVEIRA, 2013).

4.2.1.3 MOLDE DE FUNDIÇÃO EM MOLDES PERMANENTES POR GRAVIDADE

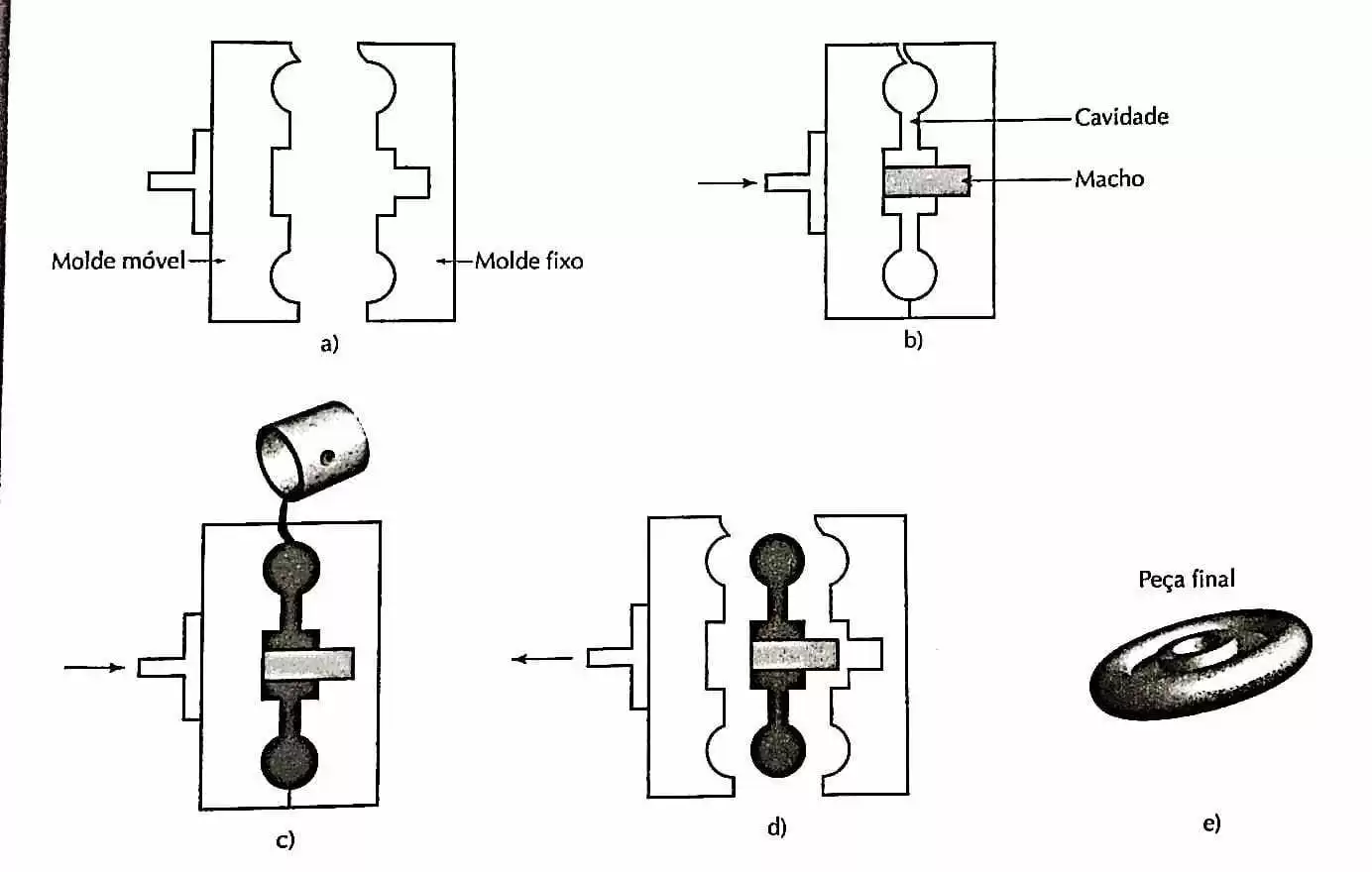

Segundo Kiminame, Castro e Oliveira (2013, p. 46) “o molde é uma matriz formada por partes que permitem o fechamento e a abertura rápida e precisa. A cavidade do molde é usina”. Sendo explicado na figura 6.

Figura 6 – Ilustração do processo de fundição por gravidade em molde permanente.

O metal é fundido e vazado dentro do molde pré-aquecido, logo após a solidificação o molde é aberto e retira-se o fundido, com um bom acabamento superficial.

Ainda em concordância com Kiminame, Castro e Oliveira (2013) com as vantagens, este tipo de molde tem a capacidade de ser usado até 250.000 vezes com boa precisão dimensional, tendo uma taxa de produção em até 5 a 100 conjunto por hora.

4.2.1.4 MOLDE DE FUNDIÇÃO SOB PRESSÃO

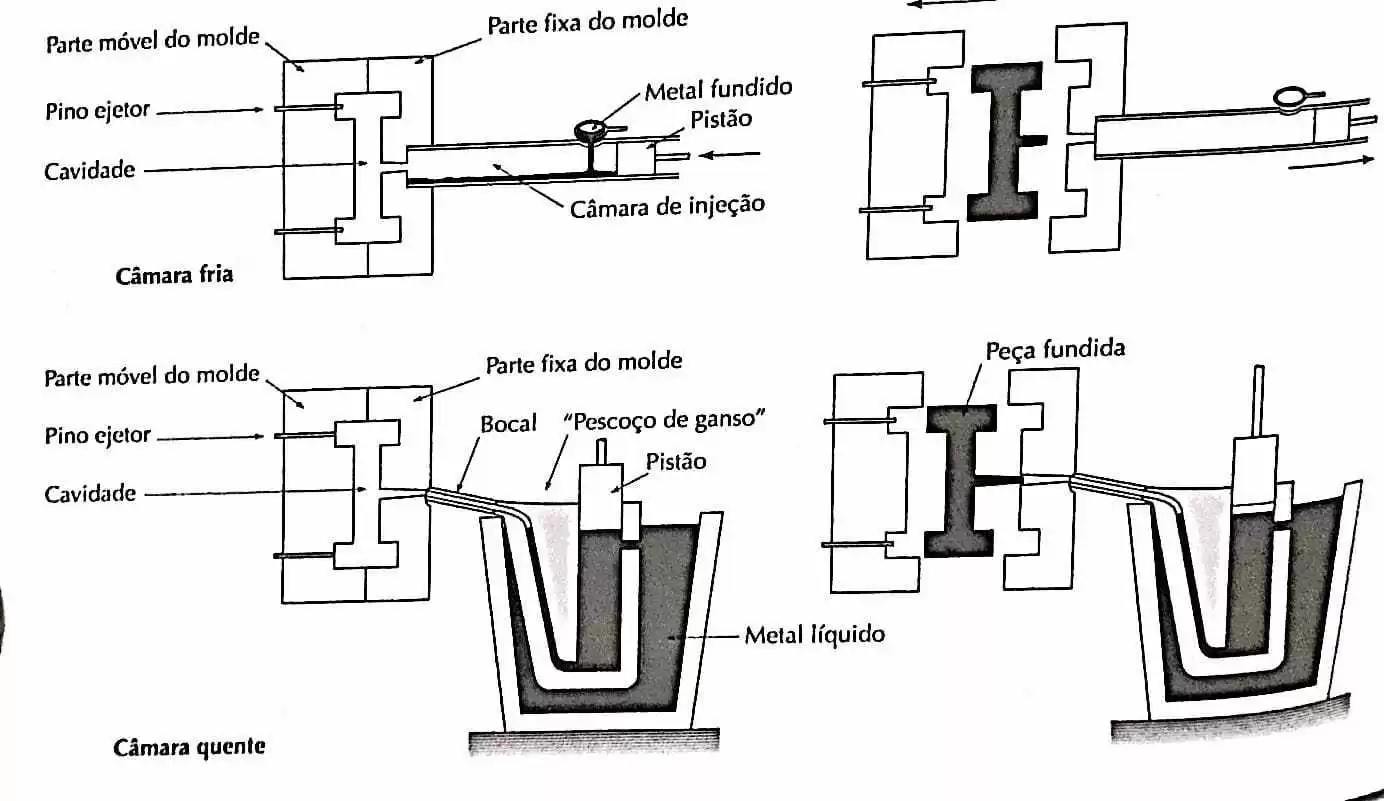

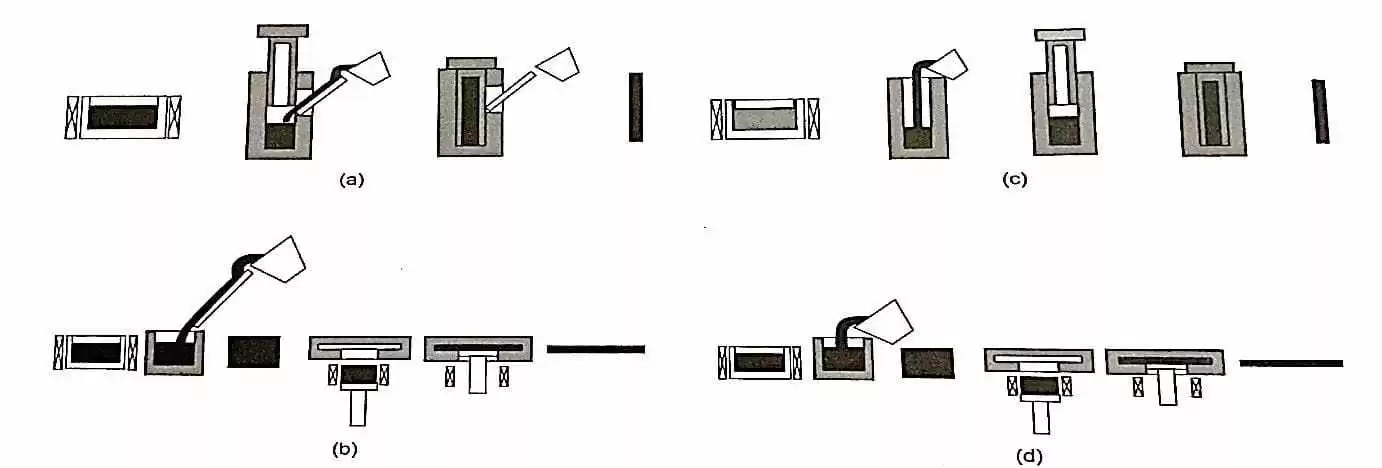

Os moldes nesse processo podem ser feitos em aço-ferramenta, sem refrigerado por agua e é composto por duas partes, a fixa e móvel, permitindo fechamento e abertura de modo automatizado. (KIMINAME; CASTRO; OLIVEIRA, 2013). Ciclo sendo explicado na figura 7.

Figura 7 – Ciclo de fundição sob pressão em câmara-fria e câmara-quente

Na figura 7 ilustra dois tipos de processos dentro da fundição sob pressão, e para Kiminame, Castro e Oliveira (2013), o metal fundido é vazado sob pressão e é mantida durante a solidificação que em seguida é aberto e o fundido extraído do molde. Levando em conta que este processo tem o alto custo do molde e o tamanho limitado pela as maquinas são de 5 kg até 25 kg.

4.2.1.5 MOLDE DE FUNDIÇÃO CENTRIFUGA

Para Groove (2014, p. 131), “a centrifugação se refere a diversos métodos de fundição nos quais o molde é girado a elevadas velocidades, de modo que a força centrifuga distribui o metal fundido às regiões periféricas da cavidade da matriz”.

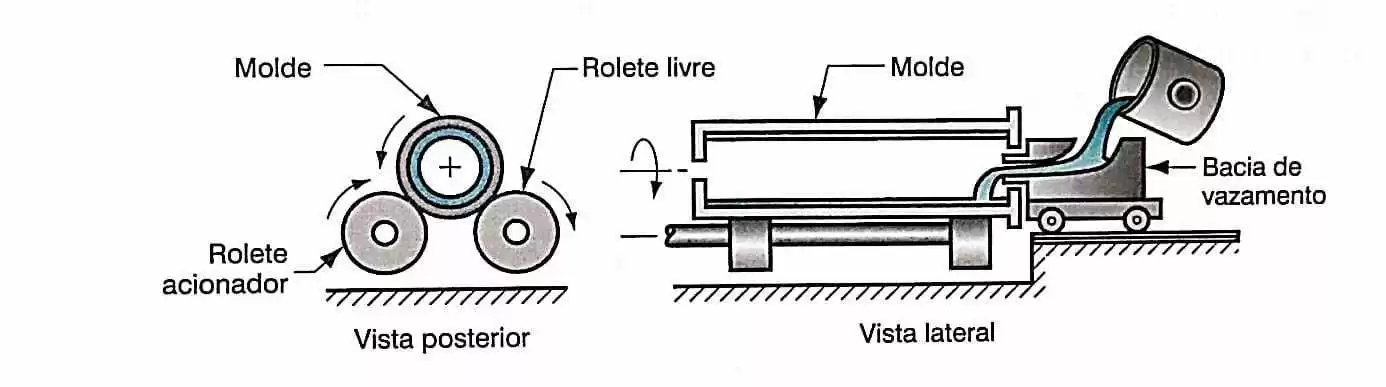

Assim descreve-se o processo usando moldes tubulares, sendo a fundição por centrífuga, onde será explicado na figura 8.

Figura 8 – Esquema para a fundição centrifuga.

A figura 8 mostra o processo de fundição centrifuga é representado em duas vistas, onde mostra o metal fundido vazado numa extremidade do molde giratório. O metal começa a ser vazado quando o molde começa a girar e sua alta rotação faz com que o fundido tome a forma da cavidade do molde através da força centrifuga.

4.2.1.6 MOLDE DE FUNDIÇÃO CONTÍNUA OU LINGOTAMENTO CONTÍNUO

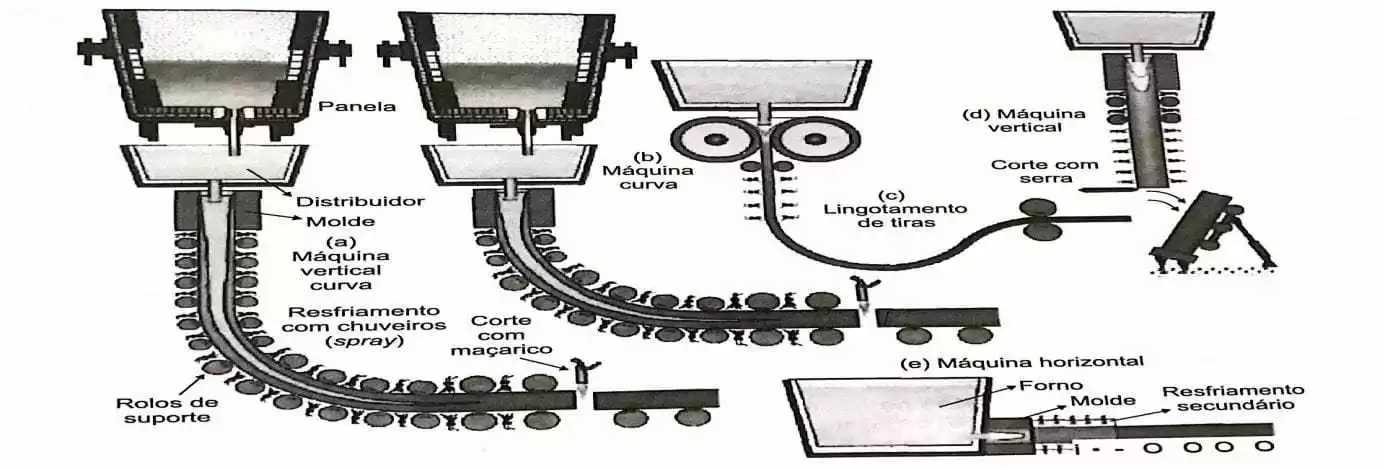

São varias as possibilidades de obter barras e placas fundidas continuamente. Segundo Baldam e Vieira (2014) a maquina mais utilizada para o processo de lingotamento contínuo é a maquina de curva. As lingotadeiras são feitas de cobre para evitar que metal grude e são oscilante. (BALDAM; VIEIRA, 2014). Os tipos esquemáticos sendo explicados na figura 9.

Figura 9 – Esquemática dos tipos de maquinas de lingotamento contínuo.

A figura 6 mostra várias configurações de equipamento de lingotamento contínuo para aços, onde o processo tem mínima concentração de escória e defeitos de estrutura e em comparação com processo por areia esse processo tem incidência de defeitos menor. (BALDAM; VIEIRA, 2014).

4.2.1.7 MOLDE DE FUNDIÇÃO NO ESTADO SEMISSÓLIDO-TIXOCONFORMAÇÃO

Nesse processo o metal fundido é posto para vazar por um bico situado no fundo do cadinho e na Figura 10 mostra os processos e a forma de aplicação do fundido, onde que se aplica uma rapa de resfriamento, no outro uma rampa de resfriamento simples, outra com injeção direta e injeção simples.(BALDAM; VIEIRA, 2014). Tendo os processos explicado na figura 10.

Figura 10- Novos processos de Tixoconformação.

Para Baldam e Oliveira (2014), a “tixoconformação é uma tecnologia que ganhou destaque como alternativa aos processos convencionais de fundição sob pressão e forjamento”. No entanto ele apresenta algumas vantagens e desvantagens.

Este processo tem uma alta produtividade, aumenta a vida útil das matrizes devido a tralhar em temperatura baixa em comparação aos convencionais, maior rendimento, peça integra com menos porosidade além de apresentar excelente resistência a fadiga. Entretanto apresenta algumas desvantagens, como custo elevado de material de partida, custo alto para os equipamentos de processos. (BALDAM; VIEIRA, 2014).

4.3 PRINCIPAIS FORNOS DE FUNDIÇÃO

Para a Obtenção de liga metálica ou metal liquido é necessário um forno de fundição, onde eles podem ser mais de um tipo de classificação, e são separados pela fonte de energia sendo elétrica ou a combustão e pelo modo operacional, sendo cadinho, indução entre outros.

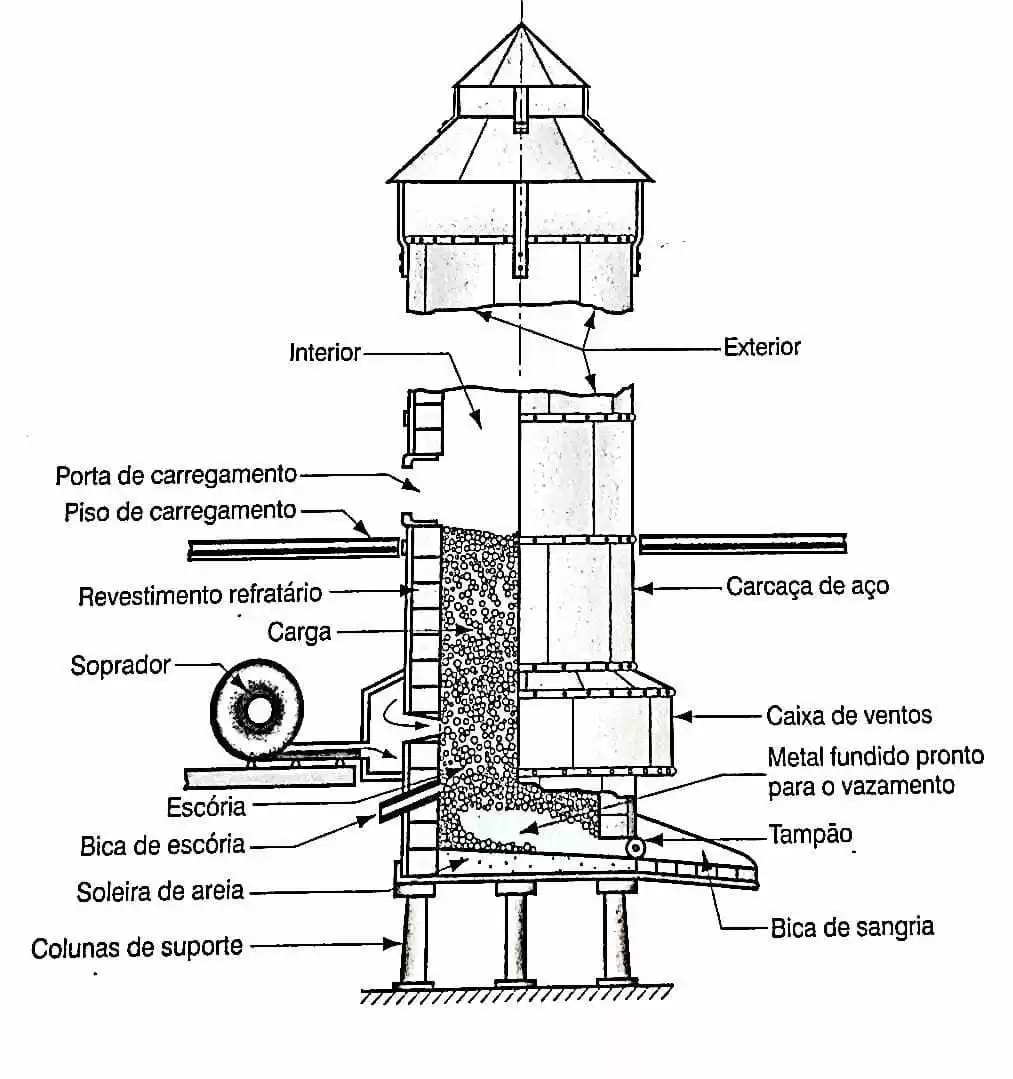

4.3.1 FORNO CUBILÔ

O forno cubilô são utilizados para a fusão de ferro fundido, embora existem outros meios. É um forno cilíndrico vertical com bica de vazamento perto da base, sendo formado por uma grande carcaça de aço revestido por refratário. (GROOVER, 2014).

Segundo Baldam e Vieira (2014, p. 260), “o combustível utilizado é o coque, e a combustão é acelerada por injeção de ar, que pode ser fria ou quente e, algumas vezes, enriquecida por oxigênio”. O revestimento pode ser ácido, básico ou neutro.

Nas fundições que precisam de grandes quantidades de fundidos utilizam-se os fornos cubilôs, pois eles operam o dia inteiro, sendo o seguinte para reparos, podendo produzir de poucas toneladas dia de muitas toneladas dia. (BALDAM; VIEIRA, 2014).

Figura 11- Forno cubilô empregado para ferro fundido.

O procedimento do forno destinasse primeiro com a combustão do coque liberando o calor necessário para a fusão e o super-aquecimento do metal. Na porta de carregamento introduz a matéria prima metálica alternando com a carga coque, e aplica o fundente para a retirada de impurezas sob a forma de escória. Em seguida o metal líquido sai pela bica de sangria e a escória pela bica de escória. (BALDAM; VIEIRA, 2014).

4.3.2 FORNO CADINHO

De acordo Groover (2014), esse tipo de forno são chamados de fornos indiretos a combustão, devido ele fundir o metal sem contato direto com o combustível.

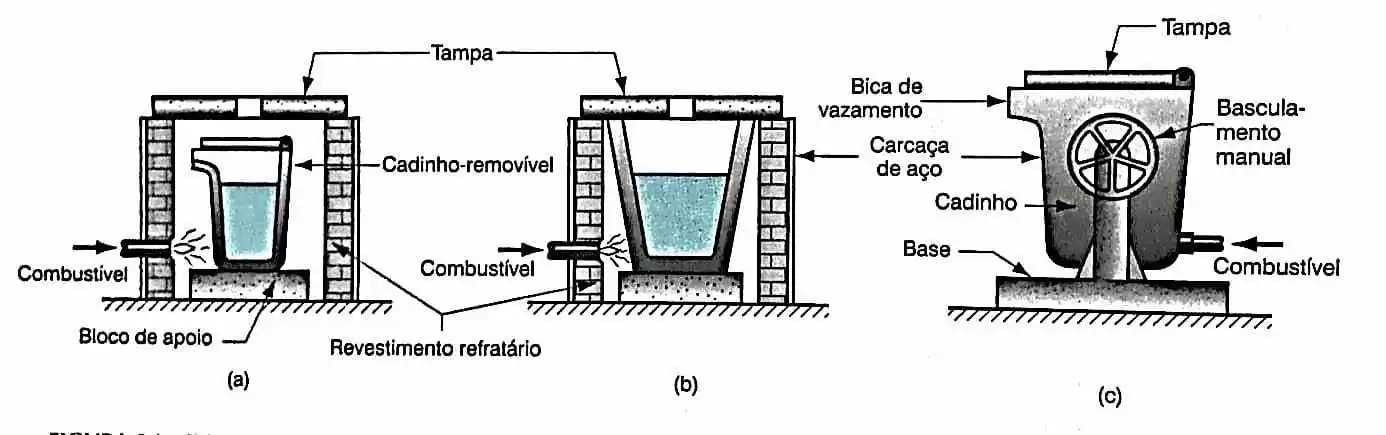

Figura 12 – Três tipos de forno cadinho. (a) removível (b) fixo (c) basculante.

Esses fornos são fabricados com material refratário ou em aço-liga resistente a alta temperatura. No cadinho removível, o cadinho é colocado no forno e aquecido para fundir a carga metálica e em seguida o cadinho é retirado do forno sendo usado como panela de vazamento. Nos outros dois, fixo e basculante o forno é fixo, mas a remoção do material fundido é o que difere no caso do cadinho fixo(b) o metal liquido é removido do contêiner, já no cadinho basculante(c) o conjunto é basculado é usado como o vazamento. (GROOVER, 2014).

O forno cadinho pode possuir capacidade de poucos a toneladas, mas o predomínio deles são de 1.000 kg, sendo eles comum na fundição, pois seu custo é baixo.(BALDAM; VIEIRA, 2014). E em concordância com Groover (2014), os s fornos cadinho são utilizados para fundir materiais não ferrosos como, alumínio, bronze, latão e ligas de zinco.

5. CONSIDERAÇÕES FINAIS

Sabe-se que em meio a tantas mudanças tecnológicas os equipamentos de elementos e conjuntos mecânicos também sofrem alterações e avanços, tendo peças de diferentes complexidades a serem fabricadas, e o presente trabalho relatará a versatilidade da fabricação de peças por meio da fundição. A fundição tem diversas etapas englobadas em seus processos, tendo como os principais, a fundição em molde de areia, precisão, moldes permanentes por gravidade, sob pressão, centrifuga, contínua ou lingotamento contínuo e em estado semissólido-toxoconformação.

Os processos dentro da fundição tem inúmeras etapas, afim de cada vez mais atender as demandas do mercado produtivo de peças fabricadas pelo processo de fundição. Com toda versatilidade existente no processo de fundição, será relatado diversos modelos de processos que possa atender as especificações necessárias da atividade a ser realizada, e nesse trabalho será apresentando alguns desses processos existentes destacando os principais com ênfase no processo de fundição. A presente pesquisa tem por importância buscar informações de maneira sucinta aonde detalha cada processo e cada etapa na fundição, e faz com que cada processo seja escolhido a cada atividade a ser realizada, apresentando vantagens e desvantagens em cada processo. Dentre os processos de fabricação, o que faz com a fundição seja escolhida, é por saber que ela é um método muito versátil e que possui um alto índice de flexibilidade e simplicidade de fabricação. Os processos de fabricação atendem determinas necessidades, porem a fundição apresenta uma versatilidade quanto a fabricação de peças.

A pesquisa consiste discorrer dos principais processos na fundição até a atualidade, mostrando o surgimento da atividade, devido a falta de processos que tornam possível a fabricação de peças que vão de simples a complexas a sua forma. E com todo avanço tecnológico, diversos métodos de fabricação foram criados, entre eles o processo de fundição é a que mais é utilizada nas atividades de fabricação, por apresentar versatilidade na fabricação de peças, apresentando em algumas etapas baixo custo e uma grande variabilidade de aplicação.

Como já mencionado, é de grande importância que a atividade de fabricação de peças por fundição seja realizada por profissionais qualificados na atividade e que tenha conhecimento do processo, para que seja feita a escolha devida do processo na fabricação da peça desejada. Faz necessário analisar cada processo e dentre eles os materiais adequados a cada processo para que seja alcançada a qualidade da peça fundida.

6. REFERÊNCIA

BALDAM, Roquemar, VIEIRA, Estefano Fundição: Processos e tecnologia correlatas; São Paulo: Érica, 2013, 384 p.

BALDAM, Roquemar, VIEIRA, Estefano: Fundição: processos e tecnologia correlatadas; São Paulo: Érica, 2014, 380p.

CASOTTI, Bruna; FILHO, Egmar; CASTRO, Paulo. Indústria de Fundição: situação atual e perspectivas. Rio de Janeiro, BNDS Setorial, n. 33, Mar. 2011, p. 121-162, < https://web.bndes.gov.br/bib/jspui/bitstream.pdf>. Acesso em 20/11/2019.

CHIAVERINI, V, 1914 – Tecnologia mecânica: Processos de Fabricação e Tratamento ; São Paulo: McGraw-Hill, 1986, 315 p.

GROOVER, Mikell P. Introdução ao processo de fabricação; 1. Ed – Rio de Janeiro; LTC, 2014, 737 p.

KIMINAMI, Claudio; CASTRO, Walman; OLIVEIRA, Marcelo. Introdução aos processos de fabricação de produtos metálicos ; São Paulo : Blucher, 2013, 235p.

MORO, N; AURAS A. P. Processos de Fabricação. Florianópolis: CFET-SC. 2007. Disponívelem:<http://norbertocefetsc.pro.br/elm/wpcontent/uploads/2014/09/fundicao.pdf>. Acesso em 15 de outubro 2018.

WEISS, Almiro: Processos de fabricação mecânica; Curitiba: livro técnico, 2012, 264p.

[1] Graduado em Engenharia Mecânica.

[2] Orientador. Faculdade Pitágoras – Teixeira de Freitas – BA.

Enviado: Maio, 2019.

Aprovado: Março, 2020.

4 respostas

Muito bom

Enriquecedor, parabéns.

Bom dia,

aquecer com maçarico as “paredes” de um induzido de arranque para a extração do cobre é considerada fundição?

Gostei muito do seu conteúdo sobre Peças Usinadas