ОРИГИНАЛЬНАЯ СТАТЬЯ

MELO, Ronnan Hudson Jardim de [1], FERREIRA, Hugo Silva [2], FERREIRA, Gustavo Vinícius Mendes [3], ADÃO, Mauro Claret Rabelo [4]

MELO, Ronnan Hudson Jardim de. Et al. Утилизация автомобильного металла с сокращением выбросов CO² и энергопотребления. Revista Científica Multidisciplinar Núcleo do Conhecimento. Год 06, эд. 06, Vol. 16, стр. 96-140. Июнь 2021 года. ISSN: 2448-0959, Ссылка доступа: https://www.nucleodoconhecimento.com.br/инженерно-машиностроение/энергопотребления

СВОДКА

Количество двуокиси углерода, выбрасываемой в атмосферу Земли, увеличилось на протяжении многих лет, что способствует ухудшению парникового эффекта. Исходя из этой проблемы, переработка металлических материалов из транспортных средств, которые находятся в конце жизни является альтернативой, которая, в дополнение к сокращению выбросов двуокиси углерода в атмосфере, уменьшает количество электроэнергии, которая используется для получения металлов, присутствующих в транспортном средстве. Для разработки этой статьи в качестве основы была использована теория библиографического обзора в сочетании с классификацией металлических компонентов, извлеченных из транспортного средства с окончанием жизни. Эта классификация следовала за расчетом количества двуокиси углерода, которая больше не выбрасывалась в атмосферу, и энергии, которая была сохранена, по сравнению с обычными методами производства металлов, присутствующих в транспортном средстве.

Ключевые слова: обратная логистика, переработка, углекислый газ, энергия, металлические материалы.

1. ЗНАКОМСТВО

По словам Borsari и Assunção (2006 год), увеличение концентрации парниковых газов (GEE) является одной из самых больших экологических проблем нынешней эпохи. Действия человека способствовали увеличению концентрации двуокиси углерода (CO2), метана (CH4) изакиси азота (N2O) в атмосфере Земли. С увеличением выбросов парниковых газов, атмосфера Земли может достичь в два раза больше двуокиси углерода в начале 19-го века. Поэтому в настоящее время изучаются и используются альтернативы для сведения к минимуму выбросов двуокиси углерода и, таким образом, замедления парникового эффекта. Переработка автомобильных металлических материалов является альтернативой для изучения.

Институт промышленности по переработке металлолома США представил данные, показывающие, что переработка металлов может способствовать значительному сокращению количества углекислого газа, выбрасываемого в атмосферу Земли. Около 80% всего материала, из которого изготовлен автомобиль, – это металл. Сталь составляет 66% от общей средней массы транспортного средства, в которую также входят металлы, алюминий, медь, цинк, свинец и другие (CASTRO, 2012).

Таким образом, переработка металлических материалов, которые составляют транспортное средство может быть важной альтернативой, чтобы свести к минимуму парниковый эффект.

1.1 ЦЕЛИ

Основная цель этой статьи заключается в том, чтобы показать, как переработка транспортных средств, специально связанных с металлическими материалами, может способствовать сокращению выбросов двуокиси углерода в атмосферу Земли и количество энергии, которое может быть сохранено.

Конкретные цели этой статьи:

а) классифицировать и каталогизировать компоненты, составляющие автомобиль FIAT Marea 2.4;

b) определить и количественно определить металлические материалы, которые составляют транспортное средство, на которое ведется исследование, измеряя его массу;

c) определить на основе исследований количество двуокиси углерода, которое может быть смягчено с точки зрения выбросов в атмосферу, в зависимости от рециркуляции металлических материалов изучаемого транспортного средства в обмен на получение материалов обычными методами;

d) определить количество электроэнергии, которое может быть сохранено за счет переработки металлических материалов изучаемого транспортного средства, в обмен на получение материалов обычными методами.

1.2 ОБОСНОВАНИЯ

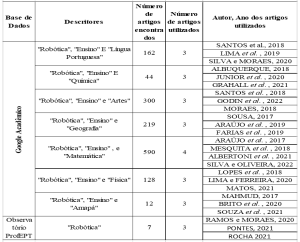

По мнению исследователей Abreu, Albuquerque и Freitas (2014), механизм, который заставляет планету Земля оставаться при средней температуре, которая обеспечивает поддержание жизни на ее поверхности, называется парниковым эффектом. Однако избыток выбросов парниковых газов (GEE), в который входит двуокись углерода (CO2), усугубил этот естественный механизм планеты. Что может привести к изменению климата на Земле, например, повышение температуры океана и воздуха. На рисунке 1 показан процентный вклад основных газов, ответственных за парниковый эффект.

Рисунок 1: Парниковые газы

Как видно на Рисунке 1, углекислый газ является одним из основных газов, вызывающих парниковый эффект, с 55% -ным участием в этом явлении, что составляет сокращение выбросов этого газа за счет утилизации транспортных средств, что является одной из основных целей данной статьи. Метан (CH4), закись азота (N2O) и газы типа CFC (Хлорфторуглероды) также вызывают парниковый эффект.

Помимо того, что они связаны с окружающей средой, переработка автотранспорта также связана с экономическим вопросом. По данным Passos (2013), в 1998 и 1999 годах в промышленности Бразилии был кризис, который вызвал сокращение числа новых автомобилей, продаваемых в стране. Для того, чтобы облегчить кризис, была создана Программа обновления и утилизации автопарка (PRRFV), в которой участвовали автопроизводители, такие как Fiat и General Motors, но которая продолжалась недолго, законтв с увеличением продаж новых автомобилей.

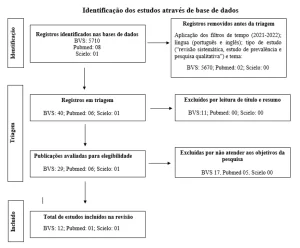

В 2016 году объем продаж автомобилей в Бразилии вырос, который продолжался до 2019 года. Однако из-за пандемии Covid-19 в 2020 году произошло падение продаж, как показано на Рисунке 2.

Рисунок 2: Продажи новых автомобилей в Бразилии

Переработка металлических материалов может способствовать снижению стоимости производства транспортных средств, помимо того, что менее агрессивный способ на планету, чтобы получить те же металлические материалы, используемые в промышленности в целом.

В своем исследовании Passos (2013) обнаружила, что в Бразилии до сих пор нет адекватной структуры для проведения процесса утилизации транспортных средств. Согласно данным, полученным Союзом оптовой торговли ломом черных и цветных металлов (Sindinesfa), 98,5% автопарка в Бразилии не предназначены для использования до конца срока службы, часто заброшены, и только часть остается 1,5%. отправляется на переработку.

Во всем мире процессы утилизации транспортных средств широко используются в Европе, США и Японии. В Европе около 5,9% парка автомобилей утилизируется по окончании срока службы. Достижение этого процента возможно только потому, что процесс утилизации транспортных средств регулируется европейской директивой 2000/53/CE. Европейские автопроизводители стремятся, помимо улучшения процесса утилизации транспортных средств, сокращать выбросы углекислого газа на литр топлива, потребляемого в транспортном средстве. В Соединенных Штатах процент ежегодно перерабатываемых транспортных средств соответствует 5,6% автомобильного парка страны, и примерно 95% End of Life Vehicles (ELVs) или транспортных средств с истекшим сроком эксплуатации направляются на переработку транспортных средств. Штаты и муниципалитеты США несут ответственность за надлежащее обращение с отслужившими свой срок транспортными средствами. В 2007 году в Японии около 4,4% всех транспортных средств страны перерабатывалось в виде ELV. В Японии существует закон, регулирующий утилизацию транспортных средств на национальном уровне с 2005 года, и его цель – постепенно увеличивать процент утилизации транспортных средств (CASTRO, 2012).

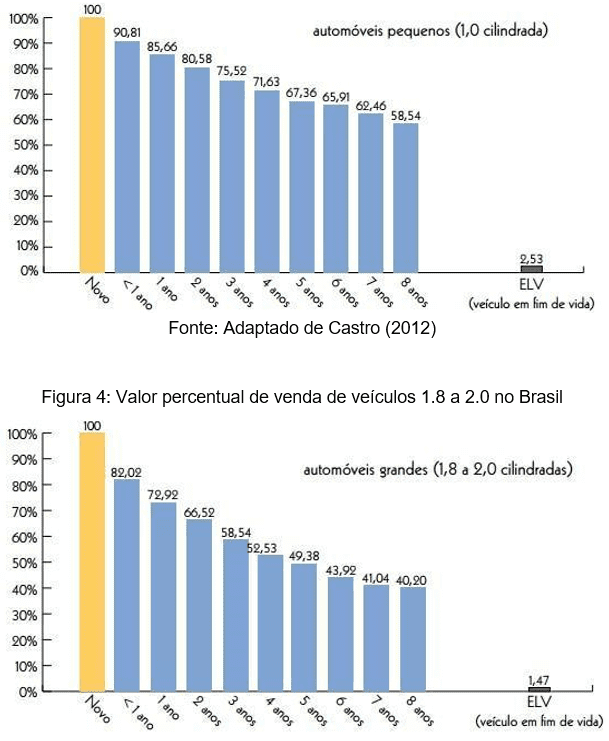

На рисунках 3 и 4 показано процентное снижение стоимости 1,0 автомобиля и 1,8–2,0 автомобиля в Бразилии в течение первых восьми лет эксплуатации, а также процентное значение стоимости этих отслуживших свой срок транспортных средств (ELVs).

Рисунок 3: Процентная стоимость продаж автомобилей 1.0 в Бразилии

Анализируя данные, представленные на рисунках 3 и 4, делается вывод, что в Бразилии автомобили от 1,8 до 2,0 обесцениваются быстрее, чем автомобили 1.0, и что они имеют более низкую продажную стоимость, когда они становятся ELV. Увеличение добавленной стоимости этих ELV имеет большое значение для поощрения автомобильной переработки.

С учетом представленных данных эта статья направлена на анализ методов сокращения выбросов двуокиси углерода путем переработки автомобильных металлических материалов, способствуя замедлению парникового эффекта. Кроме того, эта статья направлена, через переработку автомобильных металлических материалов, новый способ потепления бразильской экономики, так как это рынок мало изучены на национальной территории, так как Бразилия имеет высокий потенциал для реализации этой практики.

2. БИБЛИОГРАФИЧЕСКИЙ ОБЗОР

Эта глава будет представлена с научными основами для теоретической основы статьи, такие как исторические концепции, законодательство о переработке транспортных средств, описание процесса утилизации транспортных средств, материалы, которые могут быть повторно использованы в этом процессе, парниковый эффект и как переработка металлических материалов может уменьшить выбросы двуокиси углерода и потребление энергии.

2.1 КОНЦЕПЦИЯ РЕЦИРКУЛЯЦИИ

По мнению исследователей Lomasso et al. (2015), переработка является альтернативой, используемой для иготовить материалы, которые будут отбрасываться, давая им альтернативное использование в качестве сырья в новом продукте. Процесс переработки охватывает различные виды материалов, таких как металлы, пластмассы, стекло и органические отходы.

Переработка – сравнительно недавний процесс, который был введен в 1940-х годах во время Второй мировой войны. Когда Соединенные Штаты вступили в конфликт, в стране разразился серьезный экономический кризис из-за того, что расходы были сосредоточены на войне, в результате чего население страдало от нехватки материалов, таких как бумага, ткани и алюминий. Решение, предложенное правительством для решения проблемы, заключалось в том, чтобы побудить жителей жертвовать материалы, которые будут выброшены для повторного использования в промышленности.

В 1970-х годах в США появились одноразовые изделия, которые привели к значительному увеличению объема твердых отходов, сбрасываемых в окружающую среду. Следовательно, было обсуждение того, как уравновесить растущее потребление с большим количеством выброшенных материалов, и переработка была одним из методов, используемых для решения этой проблемы.

В Бразилии в 70-е годы была выражена серьезная обеспокоенность по поводу недостаточного удаления отходов и бессознательного потребления сырья промышленностью, что создает экологический дисбаланс. Из этого в стране появились новые способы переработки этих отходов, и бумажная промышленность была одним из пионеров в использовании этого процесса, используя макулатуру и реакурсную промышленность.

В 1980-х годах переработка пластиковых материалов в стране значительно возросла из-за использования бутылок этиленового полиэтиленового полиэтилена (PET). В 1990-х годах в стране произошло увеличение переработки металлических материалов, таких, как алюминий, что было обусловлено все более растущим использованием банок из этого металла.

Jody et al. (2009) подчеркивают необходимость практики устойчивого развития, поскольку многие из используемых в настоящее время природных ресурсов не являются возобновляемыми и имеют дефицитный характер. Будущие поколения населения мира будут сталкиваться с большими трудностями в удовлетворении своих потребностей, живя с загрязнением окружающей среды и нехваткой ресурсов, если эти проблемы не будут решены нынешним поколением. Большое количество отходов, которые утилизируются в качестве мусора в настоящее время представляет собой меньшее количество ресурсов, которые будут использоваться в будущем, факт, который может быть сведен к минимуму с переработкой.

2.2 ПРОЦЕДУРА УТИЛИЗАЦИИ АВТОМОБИЛЯ

По словам Castro (2012), когда автомобиль достигает конца своего полезного жизненная жизнь становится ELV, единственный способ получить некоторую финансовую отдачу от него заключается в том, чтобы отделить и обрабатывать материалы, которые могут иметь некоторую коммерческую ценность и продавать их в качестве лома. Среди материалов, которые могут быть повторно использованы, металлы являются те, которые могут принести более релевантную финансовую отдачу, в основном цветных металлов, алюминия и меди, по простоте переработки. Неметаллические материалы, такие, как пластмассы, стекло и резина, поскольку их труднее, а в некоторых случаях даже невозможно перерабатывать, имеют более низкую коммерческую ценность, чем металлы конца жизни.

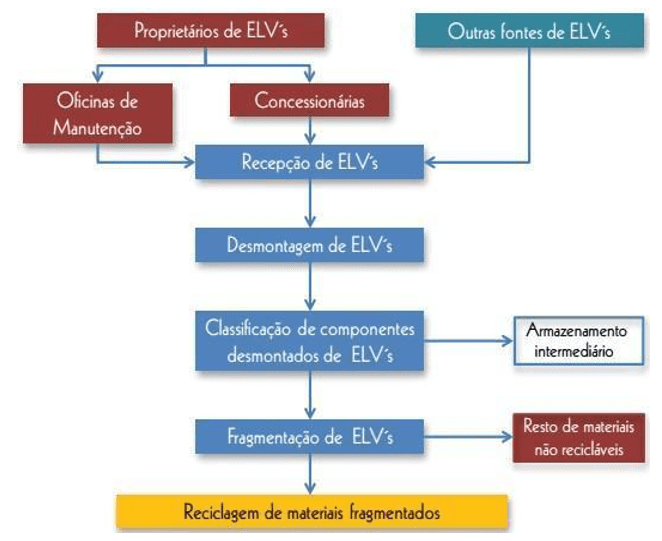

Процедура утилизации автотранспорта работает поэтапно, начиная от приема ELV и до переработки фрагментированных материалов из этих же ELV. В пункте 5, представленном на рисунке 5, представлены шаги, которые включают в себя переработку транспортного средства.

Рисунок 5: Шаги процесса утилизации транспортных средств

Этапы приема, разборки и классификации разобранных компонентов ELVs имеют то преимущество, что нет необходимости перемещаться между этапами, и три процесса могут выполняться в одном месте. С другой стороны, фрагментация ELVs должна производиться на больших складах с использованием крупномасштабного оборудования для выполнения процесса, поэтому существует необходимость в транспортировке разобранных компонентов на этапе классификации компонентов. Чрезвычайно важным этапом в процессе утилизации автомобилей является транспортировка материалов во время этапов, и компании, участвующие в процессе, должны находиться на расстоянии друг от друга, чтобы не было необходимости в больших перемещениях, чтобы процесс оставался экономически привлекательным.

2.2.1 ПРИЕМ ELVS

В своей публикации Castro (2012) отмечает, что с момента, когда владелец направляет свой автомобиль в мастерскую или дилерский центр, например, и техническое обслуживание становится неосуществимым с финансовой точки зрения, есть возможность переадмилить автомобиль в место приема ELV, начав процедуру утилизации. Следует рассмотреть вопрос о способе транспортировки ELV в пункт приема, поскольку, поскольку транспортное средство больше не имеет условия для перемещения, необходимо использовать другое транспортное средство для перевозки ELV, а ELV обычно имеет от 900 кг до 1500 кг. Таким образом, это один из важных факторов в этом процессе, потому что если есть необходимость путешествовать на большие расстояния с ELV, процесс может стать даже экономически неосуществимым, из-за расходов на передвижение.

(ELVs) могут быть получены различными средствами. В дополнение к уже упомянутому примеру, в котором транспортное средство завесят непосредственно у его владельца, можно получить ELV, например, у какой-либо компании, которая работает в транспортном секторе или также через дорожные отделы, такие, как Detran, в Бразилии, и полицейские участки, поскольку, когда владелец имеет изъятое транспортное средство и не в состоянии его утравить , это заканчивается брошенных в патио, пока он не имеет больше условий использования, став ELV.

На месте приема ELV транспортные средства проверяются и хранятся не более 15 дней.

После 15-дневного периода получения транспортных средств, где они проходят процессы идентификации и осмотра, они направляются на процесс разборки ELV.

2.2.2 РАЗБОРКА ELVS

Согласно Orfale Jr. et al. (2016), среди различных компонентов и систем транспортного средства некоторые из них выделяют жидкости, которые могут представлять опасность для людей в процессе переработки, поэтому эти вещества необходимо удалить перед разборкой ELV.

Удаленные жидкости топлива в баке, моторные масла, тормозные и рулевые системы, в дополнение к газам системы кондиционирования воздуха.

Второй шаг в процессе разборки ELV – это снятие устройств безопасности, включая систему airbags и преднатяжители ремней безопасности, неправильная активация которых может привести к несчастному случаю.

Третьим и заключительным шагом в разборке ELV является разборка его компонентов. Этот шаг выполняется вручную в соответствующих местах, следуя процедурам безопасности, с классификацией компонентов на протяжении всего процесса.

2.2.3 КЛАССИФИКАЦИЯ РАЗБРАННЫХ КОМПОНЕНТОВ ELVS

Согласно Castro (2012), при проведении процесса утилизации транспортных средств некоторые части могут быть полностью повторно использованы для использования в других транспортных средствах, в то время как другие должны быть отправлены на фрагментацию и переработку. Повторное использование детали, извлеченной из ELV, имеет такие преимущества, как снижение потребления энергии и сырья для производства новой детали, сохранение окружающей среды и создание рабочих мест. Двигатель транспортного средства и все его компоненты, двери, бамперы, фары, сиденья, окна, зеркала и звуковые системы, а также другие детали, составляющие транспортное средство, можно использовать повторно.

По соображениям безопасности не разрешается повторно использовать некоторые компоненты ELV, такие как колеса, шины, стальные тросы, аккумуляторы, тормозные системы и системы рулевого управления. Например, шины можно повторно использовать в качестве топлива для котлов и при производстве экологичного асфальта. Те компоненты, которые нельзя использовать повторно, разбирают и отправляют на измельчение. Металлические детали поставляются вместе с корпусами кузовов компаниям, работающим с осколками металла. Аккумуляторы требуют большей осторожности при переработке, так как они могут нанести вред здоровью человека и окружающей среде.

2.2.4 ФРАГМЕНТАЦИЯ ELVS

По мнению исследователей Orfale Jr. et al. (2016), этап, на котором проводится фрагментация демонтированного ELV, является одним из наиболее важных во всем процессе утилизации транспортных средств. В нем осуществляется сокращение материалов, а затем и транспортировка, легче, компаниям, которые придадут им новую форму.

По словам Castro (2012), после классификации компонентов ELV, система проводки транспортного средства удаляется и направляется на оборудование, где осуществляется отделение меди от пластика, который окружает провода. Медь уже вышла из фрагментированного оборудования, и пластик, который является типом PVC, может быть использован повторно. Не рекомендуется сжигать медные провода для удаления пластика, так как процедура генерирует токсичный газ и способствует парниковому эффекту и загрязнению воздуха.

Другой этап фрагментации – удаление катализатора для повторного использования металлов платины, палладия и родия, содержащихся в его составе, поскольку они благородны и встречаются только в Южной Африке и Сибири.

После упомянутых шагов ELV остается только тушей своего тела, которая направляется компаниям, которые фрагментирует сталь, которая ее составляет, то есть уменьшают сталь мелкими кусочками, которые будут расплавлены и восстановлены для использования в будущем. Туши могут быть маршрутивные целом или нажата для уменьшения объема.

2.2.5 УТИЛИЗАЦИЯ ФРАГМЕНТИРОВАННЫХ МАТЕРИАЛОВ

По мнению исследователей Orfale Jr. et al. (2016), фрагментированные материалы направляются перерабатывающим компаниям. Металлы расплавляются для повторного повторного обработаного в сыром виде. Сталь, например, переобувлена на сталелитейные заводы, превращаясь в такие продукты, как брусья и пластины.

2.3 МАТЕРИАЛЫ, КОТОРЫЕ СОСТАВЛЯЮТ ТРАНСПОРТНОЕ СРЕДСТВО

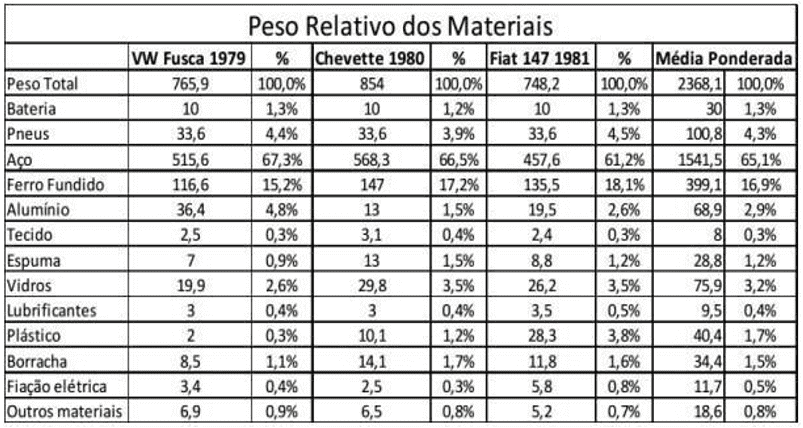

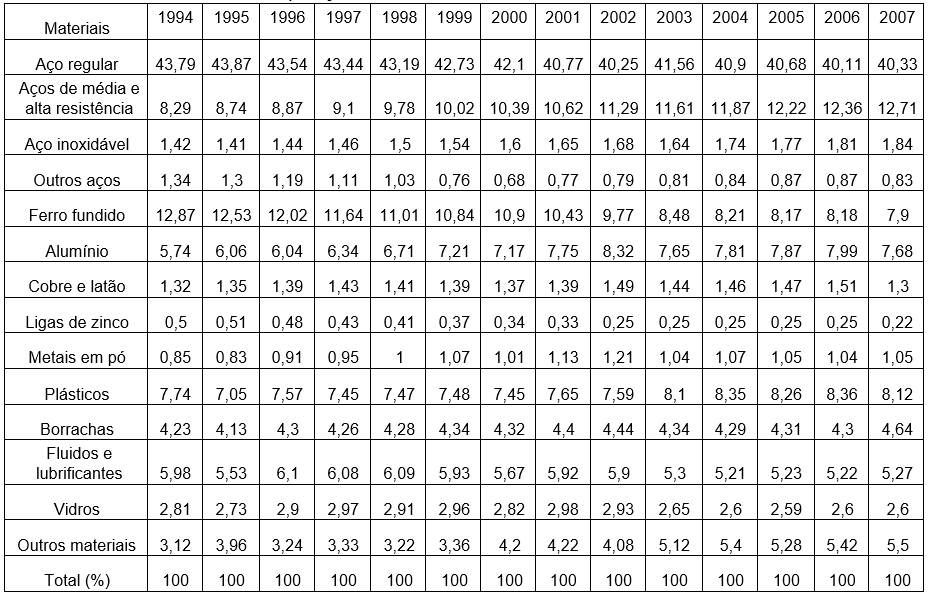

Как отмечает Passos (2013), состав автомобиля может зависеть от нескольких факторов, таких как год производства, модель автомобиля и производитель. В таблице 1 представлен состав материалов и их процентная доля по отношению к общей массе трех бразильских автомобилей, произведенных в период с конца 70-х по начало 80-х годов.

Таблица 1: Компонентные материалы Elvs в Бразилии

Из таблицы 1 видно, что в трех проанализированных транспортных средствах добавленные металлы составляли примерно 80% от общего веса бразильского транспортного средства в то время.

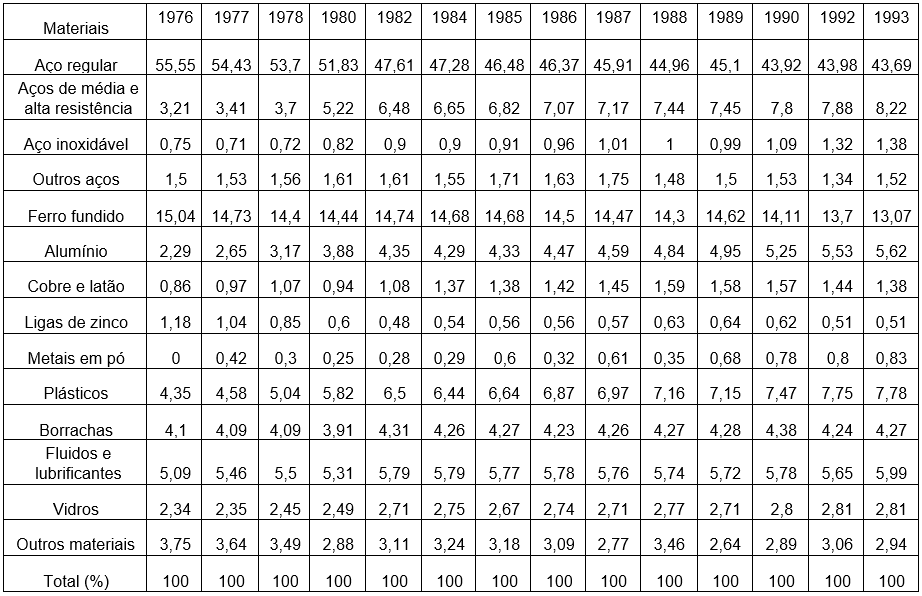

В Таблице 2 и Таблице 3 представлен средний состав материалов транспортного средства в зависимости от года его изготовления за несколько лет, а в Таблице 4 представлен средний состав металлов и неметаллов в транспортном средстве в 2007 году. Показанные значения приведены в процентов по весу.

Таблица 2: Состав материала автомобиля в период с 1976 по 1993 год

Таблица 3: Состав материала автомобиля с 1994 по 2007 год

Анализируя таблицы, можно увидеть постоянное сокращение количества используемой обычной стали и увеличение использования более стойких сталей и нержавеющей стали. Использование чугуна с годами значительно сократилось; использование каучуков оставалось практически неизменным на уровне около 4%, а также стекла на уровне около 2%. В этот период резко возросло использование пластмасс, равно как и использование алюминия, поскольку они легче стали и, таким образом, способствуют снижению расхода топлива транспортными средствами. Другие материалы, такие как порошки металлов, стали более широко использоваться в этом диапазоне.

Таблица 4: Металлы и неметаллов в транспортном средстве

| Категории материалов | Вес (%) | |

| латунь | Обычная сталь | 40,33 |

| Средние и высоко прочность стали | 12,71 | |

| нержавеющая сталь | 1,84 | |

| Прочие стали | 0,83 | |

| чугун | 7,9 | |

| алюминий | 7,68 | |

| Медь и латунь | 1,3 | |

| Цинковые сплавы | 0,22 | |

| Порошковые металлы | 1,05 | |

| Субтотальные металлы | 73,87 | |

| Неметаллов | пластмасса | 8,12 |

| Каучуков | 4,64 | |

| Смазочные материалы и смазочные материалы | 5,27 | |

| очки | 2,6 | |

| Другие материалы | 5,5 | |

| Субтотал неметаллов | 26,13 | |

| Итого = | 100 | |

Источник: Адаптировано из Duranceau и Sawyer-Beaulieu (2011)

В таблице 4, по данным за 2007 год, наиболее распространенными металлами в автомобиле являются сталь, чугун и алюминий. Медь, цинк и другие металлы несут ответственность, вместе, около 2% от общего веса. Пластмассы, каучук, жидкости и смазочные материалы, стекло и другие материалы, такие как пены и ткани составляют часть неметаллов в транспортном средстве, которые составляют около 26% от его общего веса.

По словам Bassam et al. (2011), среди технологий, которые применяются все больше и больше в транспортных средствах сегодня и технологий, которые предназначены для использования автомобильной промышленностью в будущем в отношении материалов, является использование легких материалов, таких как алюминий, титан и магний, компоненты, усиленные углеродного волокна и стекловолокна, новые полимеры и автомобильные жидкости, а также гибридных транспортных средств, топливных элементов и систем хранения водорода. Кроме того, внедряются новые электронные устройства и датчики.

2.4 МЕТАЛЛЫ, ИЗГОТОВЛЯЮЩИЕ АВТОМОБИЛЬ, И ПРЕИМУЩЕСТВА ИХ УТИЛИЗАЦИИ

В этой теме будут представлены аспекты, связанные с использованием и, главным образом, преимущества вторичной переработки металлов, из которых состоит транспортное средство, с акцентом на черные металлы и алюминий, на которые приходится наибольшая процентная доля веса транспортного средства.

2.4.1 УТИЛИЗАЦИЯ ЧЕРНЫХ МЕТАЛЛОВ НА АВТОМОБИЛЕ

Согласно Passos (2013), черные металлы (железо и сталь), составляющие ELV, отделяются от других после процесса фрагментации с помощью метода, использующего магнитное поле. После разделения они отправляются на сталелитейные заводы, где плавятся и превращаются в сырье для дальнейшего использования. Черные металлы можно использовать в бесконечных циклах переработки, сохраняя их первоначальные характеристики.

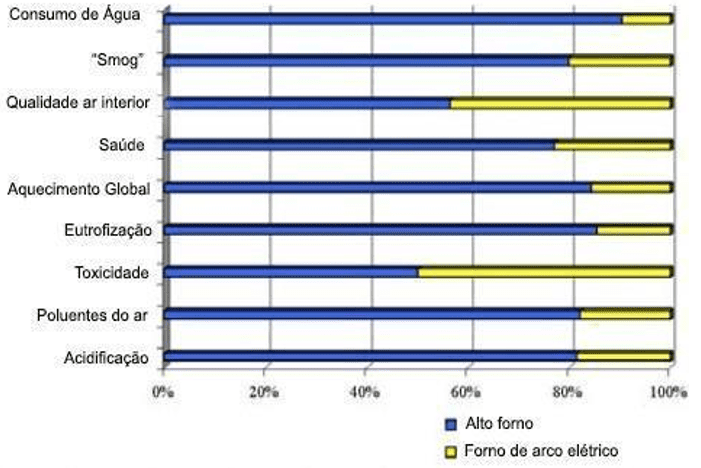

На рисунке 6 представлено процентное сравнение воздействия на окружающую среду, вызванного производством стали традиционным методом с использованием таких материалов, как лом, железная руда и известняк в доменной печи, и методом, использующим только переработанный лом в электрической печи.

Рисунок 6: Воздействие на окружающую среду при производстве стали

На рисунке 6 показано, что, используя сталь, полученную в результате переработки и сплава ее в электрическую печь, воздействие на окружающую среду ниже во всех аспектах. Только токсичность остается постоянной в обоих методах получения стали. Термин « smog » представляет собой тип дымового облака, которое генерируется в процессах.

2.4.2 ИСПОЛЬЗОВАНИЕ АЛЮМИНИЯ В АВТОМОБИЛЬНОЙ ПРОМЫШЛЕННОСТИ

По словам Jody et al. (2009), алюминий соответствует 50% от финансовой стоимости ELV, и эта часть металла не достигает 10% от общего веса транспортного средства.

По данным исследователей Das et al. (2008), потребление алюминия в автомобильной области значительно выросло за последние 30 лет и может продолжать расти, чтобы удовлетворить большой спрос на продукт. Алюминий имеет относительно недавнее вступление в автомобильной промышленности и был замечен с хорошими глазами автомобильной промышленности, потому что это относительно легкий материал с хорошей механической прочностью.

Из-за возросшей потребности в сокращении выбросов, а также стоимости источников энергии, алюминий широко используется в автомобильной промышленности для решения таких проблем, как, например, снижение веса автомобиля без потери производительности и безопасности.

Алюминий все чаще используется для замены некоторых деталей, которые когда-то состояли из стали. В докладе Ducker говорится, что около 61% алюминиевых деталей легковых и легких грузовиков являются компонентами, такими как блок двигателя, цилиндры и коллекторы. Другая часть 12% содержания алюминия в виде листов, используемых в основном в теплообмекателей, таких как радиаторы. Другие алюминиевые приложения включают колеса (15,7%), внешнюю и внутреннюю отделку (4,6%), шасси и подвеску (2,6%).

Хотя алюминиевые сплавы имеют много преимуществ перед сталью, они также имеют некоторые недостатки при сравнении, такие как их формуемость и высокая стоимость производства.

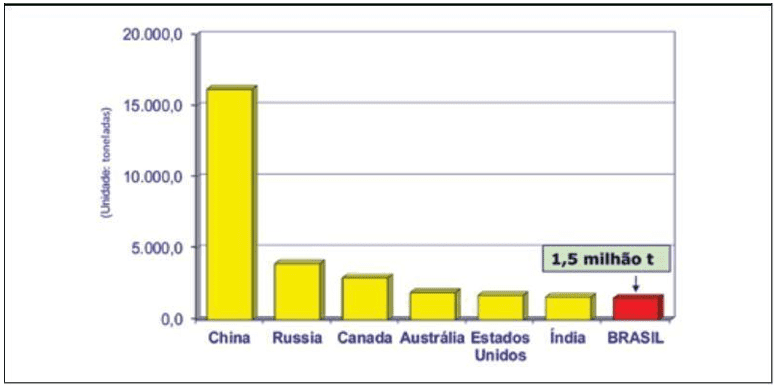

Национальная конфедерация промышленности – CNI (2012) указывает на то, что бокситы являются невозобновляемым ресурсом и что при переработке алюминия необходима меньшая добыча этого соединения, которое используется в обычном производстве алюминия, требуя тем самым меньшего использования окружающей среды. На рисунке 7 показаны ведущие мировые производители алюминия в 2010 году, и Бразилия до этого занимала седьмое место. В 2012 году было досутыировано 41,1 млн тонн, в том же году в представленных странах.

Рисунок 7: Мировые производители алюминия в 2010 году

2.4.3 НИЗКОЕ КОЛИЧЕСТВО МЕТАЛЛОВ В ПЗВ

Помимо железа, стали и алюминия, в ELV в небольших количествах присутствуют медь, магний, свинец, никель и другие металлы. Как и алюминий и черные металлы (чугун и сталь), вышеупомянутые металлы могут перерабатываться так часто, как это необходимо, всегда сохраняя свои первоначальные характеристики. Эти цветные металлы плавятся в процессе переработки и могут использоваться в качестве сырья для новых продуктов.

Свинец можно найти в батарее ELV, в то время как медь находится в проводках, и потому, что это относительно дорогой материал, он рассматривается с достаточным вниманием в этом процессе.

Внутри катализатора, который является механизмом, используемым для преобразования токсичных газов, которые выходят из двигателя в газы, которые не вредны для здоровья человека, платина, родий и палладий, которые являются высокой стоимости металлов, находятся в низких количествах. Катализатор удаляется из ELV во время процедуры переработки, и эти драгоценные металлы удаляются из керамики, присутствуют в составе катализатора через процесс очистки (PASSOS, 2013).

Orfale Jr. et al. (2016) отметил, что из-за дефицита меди, которая является относительно дорогим металлом, не исключено, что ее переработка в скором времени станет обязательной, а в ELVs можно восстановить значительное количество этого металла.

2.5 ВЛИЯНИЕ ПАРНИКОВ И ВЫБРОСЫ ДИОКСИДА УГЛЕРОДА

По словам исследователя Fabi (2004), парниковый эффект необходим для поддержания жизни и получения жидкой воды на Земле, поскольку газы, ответственные за этот эффект, создают слой в атмосфере, который не позволяет теплу полностью покинуть планету. При парниковом эффекте средняя температура на планете составляет 15ºC; без парникового эффекта температура была бы -18ºC. Основными парниковыми газами являются углекислый газ (CO2), а метан (CH4), закись азота (N2O), гидрофторуглероды (HFCs), среди прочего, ответственны за парниковый эффект.

Упомянутый парниковый эффект является естественным без вмешательства человека в выброс парниковых газов (GEE) в атмосферу. С того момента, как действие человека становится ответственным за выбросы GEE, происходит ухудшение парникового эффекта и, следовательно, риск повышения средней температуры Земли, что может привести к экологическому дисбалансу. Именно поэтому в 1997 году в Японии был создан Киото протокол, который устанавливает целевые показатели сокращения выбросов GEE в промышленно развитых странах в качестве способа реагирования на высокий уровень выбросов GEE.

2.6 ВЫБРОСЫ ДИОКСИДА УГЛЕРОДА И УТИЛИЗАЦИЯ АВТОМОБИЛЯ

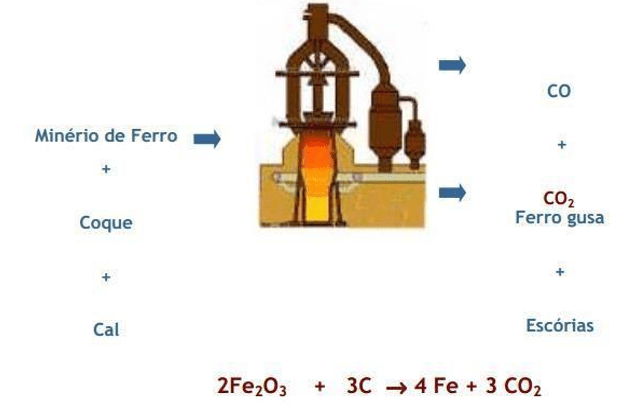

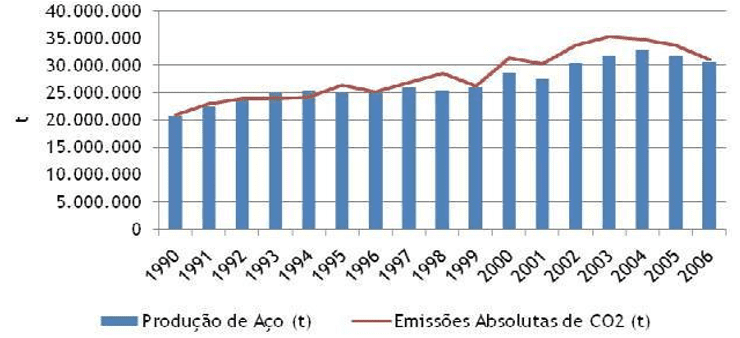

По данным Министерства науки и техники (2010), для производства стали из железной руды, двуокись углерода является парниковый газ, который имеет наиболее актуальные выбросы в этом процессе. Углекислый газ выделяется в процессе транспортировки сырья, из производства энергии и топлива, которые используются, и в основном из производства чугуна, в котором железная руда уменьшается. На этот последний шаг приходится около 75% выбросов двуокиси углерода в процессе закупок стали. На рисунке 8 показано, как углекислый газ выделяется в результате производства чугуна в духовке. На рисунке 9 показано количество двуокиси углерода, выделяемой при производстве стали и чугуна в Бразилии в течение 17 лет.

Рисунок 8: Выбросы диоксида углерода при производстве передельного чугуна

Рисунок 9: Выбросы двуокиси углерода в производстве чугуна и стали в Бразилии

По данным Sousa (2013), есть два способа получить сталь. Один из них использует железную руду и металлолом, состоящий из нескольких этапов, который включает в себя получение чугуна в высокой печи, процесс, показанный на рисунке 9. Другой способ получения стали проще, только металлолом, полученный путем переработки и электроэнергии потребляющих печь не требуется. При процессе использования железной руды и лома в высокой печи на каждый полученный 1 кг стали в атмосферу выбрасывается 2494 кг углекислого газа. В процессе использования лома в электрической печи, каждый 1 кг полученной стали, 0,462 кг углекислого газа выбрасывается в атмосферу. Это значение соответствует на 2032 кг меньше углекислого газа, выбрасываемого на кг производимой стали, т.е. на 81,48% меньше углекислого газа, выбрасываемого в атмосферу.

По расчетам Massi et al. (2019), на каждую тонну алюминия, предназначенного для переработки, будет достигнуто сокращение выбросов в атмосферу на 16 301,02 тонны углекислого газа.

Национальная конфедерация промышленности – CNI (2012) отмечает, что в Бразилии производство стали осуществляется с самыми передовыми технологиями, существующими в настоящее время, но выбросы двуокиси углерода по-прежнему высоки. В настоящее время ведутся исследования в области дальнейшего сокращения этих выбросов, однако для их получения результатов потребуется еще много лет. Другой альтернативой является увеличение переработки стали, которая является наиболее переработанных материалов в мире.

По данным Das et al. (2008), токсичные выбросы в атмосферу и твердые отходы могут быть сведены к минимуму путем переработки алюминиевого лома, который может сократить 95% выбросов двуокиси углерода в окружающую среду по сравнению с обычным методом получения этого металла.

По мнению исследователей Jody et al. (2009), переработка автомобильных автомобилей во всем мире способствует ежегодному сокращению выбросов 11 миллионов тонн углекислого газа в атмосферу Земли.

2.7 ПОТРЕБЛЕНИЕ ЭНЕРГИИ И УТИЛИЗАЦИЯ АВТОМОБИЛЯ

Данные, полученные исследователями Orfale Jr. et al. (2016 год) свидетельствуют о том, что переработка автотранспорта способствует сокращению использования обычных средств производства различных товаров, что значительно снижает потребление энергии в ряде стран мира. С одной тонны переработанной стали, использование 1100 кг железной руды, 635 кг угля и 54 кг известняка избежать.

Данные, полученные Ассоциацией автомобильных переработчиков (ARA), показывают, что ежегодно при утилизации транспортных средств из ELV восстанавливается около 381 миллиона литров топлива (бензина и дизельного топлива), 91 миллион литров моторного масла, 30 миллионов литров моторного газа, 17 миллионов литров жидкости для мытья лобового стекла , в дополнение к 96% от общего количества полученных батарей.

Castro (2012) отмечает, что вы можете сэкономить большое количество электроэнергии с помощью процесса переработки, и с переработкой стали, вы можете сэкономить 56% электроэнергии, которая будет использоваться обычными методами. С медью этот процент может достигать 90%, а с алюминием – 92%. Это сокращение является весьма полезным, поскольку, если будут считать, что, когда энергия поступает из невозобновляемых источников, таких, как уголь, который является значительно дорогим источником, происходит сокращение выбросов загрязняющих веществ при добыче железной руды для производства стали, существует большое косвенное потребление воды, которое также может быть сохранено с помощью автомобильной рециркуляции.

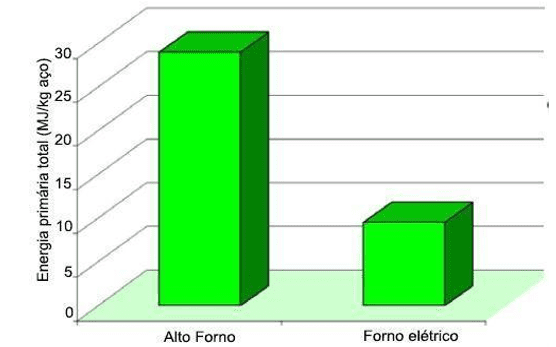

На рис. 10 сравнивается количество энергии, затрачиваемой при производстве стали обычным способом с использованием таких материалов, как переработанный лом, железная руда и известняк в доменной печи, и количество энергии, затрачиваемой при использовании только переработанного лома в электрической печи.

Рисунок 10: Энергия, используемая в двух процессах производства стали

2.7.1 ПОТРЕБЛЕНИЕ ЭНЕРГИИ ПРИ АЛЮМИНИЕВОМ ПРОИЗВОДСТВЕ

По данным Das et al. (2008), данные Министерства энергетики США (2002) показывают, что для производства 1 кг первичного алюминия (производится из руды), количество энергии потребуется через 45 кВт/ч литья процесса, в то время как для производства такого же количества вторичного алюминия из переработанного металла, это потребует только 2,8 кВт-ч.

В дополнение к необходимости больше энергии, большая часть первичного производства алюминия поступает из электроэнергии, вырабатываемой из угля. Использование этого источника энергии для получения первичного алюминия создает большое количество газированных выбросов и твердых и жидких отходов, таких как двуокись углерода и оксид азота. При переработке алюминиевого лома, можно иметь 95% снижение потребления энергии по сравнению с добычей, переработкой и литьем бокситов, который является железной руды, используемой для производства алюминия.

Использование вторичного алюминия становится очень важным компонентом в производстве алюминия в связи с его экономической и экологической выгоды, которые могут значительно повысить устойчивость в алюминиевой промышленности производства.

2.8 ОСНОВНЫЕ СИСТЕМЫ И КОМПОНЕНТЫ АВТОМОБИЛЯ

2.8.1 ДВИГАТЕЛЬ

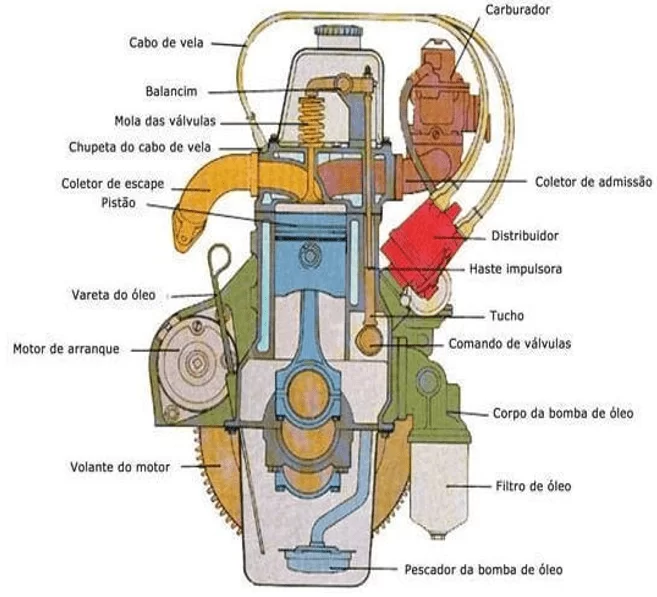

Tillmann (2013) подчеркивает в своем исследовании, что двигатель разделен на несколько компонентов, которые можно разделить на две группы. Первая группа – это неподвижные компоненты, в которые входят блок, головка и картер; и вторая группа – это подвижные компоненты, которые представляют собой поршни, шатуны, гильзы, коленчатый вал или коленчатый вал, распределительный вал клапанов, впускные и выпускные клапаны, маховик и другие. Компоненты двигателя показаны на рисунке 11 в разрезе.

Блок двигателя является основным компонентом для структуры двигателя и производится из процесса литья, проходит через тепловой процесс нормализации перед обработкой. Он обычно используется в чугуне, кованое железо, литые алюминия и кованого алюминия, в зависимости от соображений и типа производства. Современные двигатели используют алюминий и сплавы вместо чугуна, используемого в старых двигателях, улучшая рассеивание тепла и снижая вес автомобиля, что, напротив, увеличивает стоимость производства.

Голова расположена в верхней части двигателя и имеет функцию укупорки цилиндров, образуя камеру сгорания рядом с блоком. Объединение блока с головой требует металлического асбестового соединения для полного уплотнения системы. Голова производится в процессе литья и обычно используется в качестве чугунного материала или алюминиевых сплавов, когда есть необходимость в снижении веса и лучшей системы рассеивания тепла.

Водоотлив находится в нижней части двигателя, подключен к блоку, и имеет функцию депозита для смазки масла, а также на голове, также требует металлического уплотнения между водоотливной и блок. Коленчатый шкаф, как правило, сделаны из чугуна или литого алюминия и дома коленчатый вал и масляный насос.

Впускные клапаны и выхлопные клапаны отвечают за потребление топливно-кислородной смеси и истощение газов от сгорания изнутри цилиндра. Клапаны подвержены высоким тепловым требованиям, поэтому необходимо использовать стальные сплавы, которые могут помочь рассеять тепло, которое проходит через корпус клапана. Клапаны впуска стали, никеля или хрома-никеля. Выхлопные клапаны из стального сплава, с высоким содержанием никеля, хрома и вольфрама.

Вал управления клапаном имеет функцию открытия впускных клапанов и выхлопных клапанов, соответственно. Он изготовлен из кованой стали или чугуна в процессе литья.

Поршни отвечают за содержание расширения газов в камере сгорания, превращая давление в линейную силу. Поэтому они подвержены высоким тепловым требованиям. Он крепится к коленчатому валу с помощью соединительной стержни. Поршни производятся с помощью податливого литья и используются алюминиевые или стальные сплавы, что позволяет им быть более легкими и более тепла рассеивается.

Коленчатый вал или коленчатый вал является валом моторной энергии, установленным в нижней части двигателя на внутренней стороне коленчатого вала. Коленчатый вал имеет сложную геометрию и производится в стали в процессе ковки, вскоре после этого, он направляется в процесс обработки, чтобы получить его соответствующую отделку поверхности.

Рулевое колесо двигателя отвечает за более плавное движение двигателя, балансируя вращение коленчатого вала и поглощая энергию во время сгорания и размножаясь в немоторные моменты. Рулевое колесо состоит из литья или формованной стали.

2.8.2 ПОТОКОВЫЕ

Автомобильная система трансмиссии в основном имеет функцию передачи крутящего момента двигателя, прикрепляясь к рулю, к колесам. Коробка передач состоит из набора механических компонентов, таких как сцепление, которое включает и отключает двигатель от трения и управляется педалью, которая идет внутри кабины. Обычно его компоненты производятся из стали, за исключением диска сцепления, который состоит из керамического материала. В автоматической коробке передач сцепление гидравлическое, состоящее из насоса и турбины, с преобразователь крутящего момента внутри корпуса. Как корпус, так и шестерни и рычаги производятся из металлических материалов, состоящих из стали, однако внутри корпуса необходимо поддерживать объем масла, который имеет функцию смазки и охлаждения системы. После коробки движение передается с помощью ось, полуосяки и компоненты, такие как карсаны, дифференциалы, гомокинетика и фланги крепления колес, стальные композитные детали (COSTA, 2002).

2.8.3 КУЗОВА

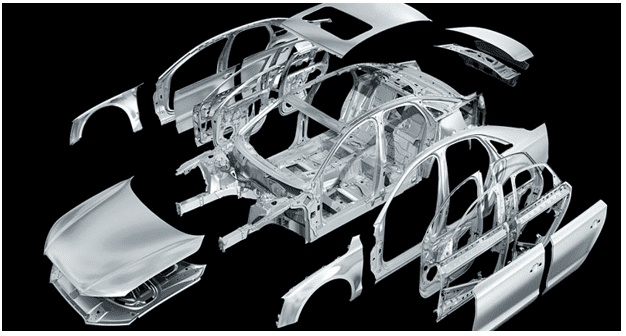

Costa (2002) заметил, что кузов автомобиля играет очень важную роль в его формировании. Он ведет себя как балка, поддерживаемая на каждом конце колесами, которая должна быть относительно прочной, чтобы не прогибаться посередине, и иметь высокое сопротивление изгибу, но необходимо, чтобы используемый материал был не слишком тяжелым, так как это значительно увеличило бы вес автомобиля. Также необходимо соблюдать запасы прочности. Кузов обычно изготавливается из стали, но некоторые автопроизводители используют детали из алюминия и даже углерода, процессы, которые, несмотря на более высокую стоимость, сохраняют хорошую прочность и значительно снижают конечный вес автомобиля. Пример корпуса показан на рисунке 12.

Рисунок 12: Кузов автомобиля

Другие компоненты кузова, которые включают покрытия, стекло и бампер, не изготовлены из металлов.

2.8.4 ШАССИ́

Шасси автомобиля состоит из колес и подвески. По словам Costa (2002), колеса должны быть не только круглыми, но также должны состоять из легких материалов, но с хорошей прочностью. В настоящее время на автомобильном рынке используются три типа колес: прессованные стальные колеса, спицы и легкосплавные диски. Наиболее распространенными и с более низкой себестоимости производства являются нажатые стальные колеса. Современные транспортные средства имеют, по большей части, этот тип колеса, потому что они легкие, сильные, имеют низкую себестоимость производства в большом количестве и устойчивы к случайным повреждениям. Они должны иметь некоторые отверстия для того, чтобы воздух, чтобы пройти через для охлаждения тормозов. Тем не менее, некоторые производители использовали технику, где это может быть недостатком, так как перфорации в колесе может вызвать проблемы с его сопротивлением, но этот метод сделал эти перфорации выгодно, как только отверстия открыты, с их краями, обращенными к интерьеру, тем самым увеличивая их сопротивление.

Спицевые колеса много лет назад широко использовались в первых автомобилях. В настоящее время они чаще используются в мотоциклах и велосипедах, а в легковых и грузовых автомобилях они не используются.

Легкосплавные диски также широко используются на автомобильном рынке из-за их высокой прочности, потому что они имеют более низкий вес по сравнению со стальными колесами, а также потому, что они большие проводники тепла, рассеивание быстрее тепла, генерируемого тормозами и шинами, чем стальные колеса. Легкосплавные диски, как правило, производятся из алюминиевых и магниевых сплавов, что делает его более дорогим производственным процессом, чем другие.

По словам Rezende (2007), система подвески в основном состоит из пружин, амортизаторов, кустов и шин. Эта система отвечает за амортизацию воздействия треков, принося комфорт пассажирам транспортного средства. Пружины и амортизаторы в основном состоят из стали, а кусты состоят из двух стальных рубашек, которые окружены натуральным каучуком. Шины состоят из резины. На рисунке 13 представлена система автомобильной подвески.

Рисунок 13: Автомобильная система подвески

2.9 МИРОВАЯ СИТУАЦИЯ И ЗАКОНОДАТЕЛЬСТВО ПРОЦЕССА ПЕРЕРАБОТКИ АВТОТРАНСПОРТА

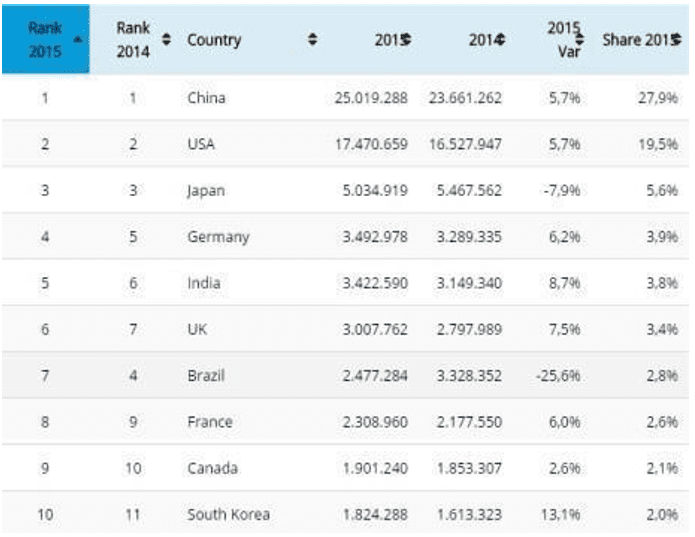

По словам Orfale Jr. et al. (2016), из 10 рынков, на которых автомобили были проданы больше всего в 2015 году, только Бразилия и Индия не имеют нормативного законодательства для практики утилизации автомобилей. На рисунке 14 показаны страны, которые продали больше всего автомобилей в 2014 и 2015 годах, показывая различия в продажах из года в год. В 2015 году по всему миру было продано около 89,7 млн автомобилей.

Рисунок 14: Рейтинг продаж автомобилей в 2014 и 2015 годах

Директива 2000/53/EC действует в Европейском союзе, который регулирует повторное использование, рециркуляцию и восстановление ELVs, не применимых к крупным, старым и коммунальным транспортным средствам, на основе холдинга производителей и импортеров, ответственных за этот процесс, а также расходы. Вместе с тем имеется разрешение на внесение коррективов, необходимых для каждой страны набора в связи с его особенностью, а также на основе обеспечения того, чтобы новые транспортные средства имеют не менее 85% своей массы с возможностью повторного использования. Центры переработки могут работать только с разрешения правительства и должны предоставить доказательства получения владельцам, когда они поставляют свои транспортные средства на переработку. В Директиве также требуется разборка автомобиля с последующим разделением деталей в зависимости от их материального и уровня опасности. Европейская комиссия следит за деятельностью и устанавливает целевые показатели для этого сектора.

В Соединенных Штатах переработка автомобилей отличается высокой эффективностью. Хотя нет закона, который распространялся бы на всю национальную территорию, каждое государство осуществляет деятельность по своим собственным правилам. Утилизация автомобилей – это старый вид деятельности в стране, где существует Automotive Recyclers Association (Ассоциация переработчиков автомобилей), которая в партнерстве с Агентством по защите данных создала портал с правилами и особенностями каждого штата, чтобы облегчить понимание и ведение деятельности на даче. В целом, штаты США заботятся о сборе, хранении и утилизации жидкостей, содержащихся в ELVs, заботясь о том, чтобы они не попали в природу. Кроме того, существует озабоченность по поводу ограничения утилизации токсичных материалов, как правило, измельченных отходов как опасных. Наконец, следует отметить, что философия деятельности на территории США направлена на экологическую устойчивость, а не на прибыльность.

Япония – страна, которая находится в большой эволюции в области утилизации автомобилей, и в исследования по разработке технологий переработки ELVs вкладываются большие средства. В 2005 году действовало национальное регулирование посредством законодательства, согласно которому владелец транспортного средства несет ответственность за расходы на переработку, а также за транспортировку его в авторизованный центр обработки. Каждый новый автомобиль, отечественный или импортный, должен иметь руководство по разборке, предоставляемое производителем.

В Китае от 9 до 12 миллионов автомобилей стали ПЗВ в 2015 году, по оценкам, от 12 до 16 миллионов в 2020 году. В Китае была опубликована « Motor Vehicle Product Recovery Technology Policy » (Политика в области технологий восстановления автомобильной продукции) например, 80% от общей массы автомобилей в 2010 году, но на китайском рынке все еще существует определенная неэффективность для достижения таких показателей.

В Индии нет правового регулирования на рынке, есть только руководство, осуществляемое правительством через « Central Pollution Control Board » (Центральный совет по контролю за загрязнением), чтобы объединить тех, кто заинтересован в переработке автомобилей, таких как само правительство, производители, дилеры. и переработчики, чтобы обсудить направления.

В Бразилии, как и в Индии, до сих пор нет законодательства о переработке ELVs, но есть законопроект № 67/2013. Закон № 12 977 от мая 2014 г., регулирует процесс разборки, направленный на ограничение незаконной торговли бывшими в употреблении деталями. Несмотря на то, что в стране в целом хорошие показатели по переработке материалов, таких как бумага, алюминий и стекло, рынок переработки растущего числа ELVs остается небольшим и медленно развивается. Эти автомобили часто оказываются брошенными, а свалки всегда полны.

2.10 ПРЕИМУЩЕСТВА ПЕРЕРАБОТКИ ELV

Как отмечают исследователи Orfale Jr. et al. (2016), металлические материалы, полученные в ELV, после переработки, становятся сырьем для использования, например, на сталелитейных заводах и электрических дуговых печах. Кроме того, при повторном использовании цветных металлов, таких как алюминий и медь, существует возможность использования в промышленности для производства нескольких новых продуктов.

За счет рециркуляции автотранспорта происходит также сокращение выбросов парниковых газов (GEE) с упором на двуокись углерода, которая с использованием переработанных металлов сократила свои выбросы по сравнению с обычным производством. Кроме того, в качестве преимуществ рециркуляции автотранспорта имеется снижение уровня загрязнения воздуха и воды.

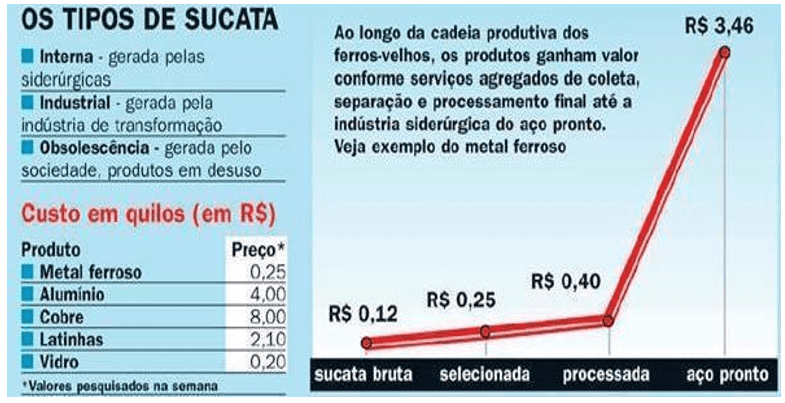

Два важных соображения при переработке транспортных средств – это стоимость энергии и продуктов, получаемых в процессе. Jody et al. (2009) подчеркивают, что переработка материалов ELVs увеличивает возможность вторичного использования транспортных средств, снижает затраты на получение материалов и способствует экономии энергии. На Рисунке 15 показаны цены на некоторые материалы, продаваемые на рынке, и приведен пример стали, в которой переработанный лом после прохождения производственных процессов значительно увеличивает добавленную стоимость.

Рисунок 15: Рыночная стоимость некоторых материалов и рост стоимости стали

2.11 БУДУЩЕЕ УТИЛИЗАЦИИ АВТОМОБИЛЯ

Bassam et al. (2011) отметил, что в автомобильной промышленности реализуются новые технологии, такие как электромобили, гибридные транспортные средства и водородные транспортные средства. Кроме того, в настоящее время разработаны и применяются новые системы контроля выбросов загрязняющих газов и катализаторов для транспортных средств. Наряду с этими материалами приходит новая возможность на рынке переработки, как переработка приведет к рыночной стоимости этих материалов, чтобы снизить, принося выгоды как производителям, так и потребителям.

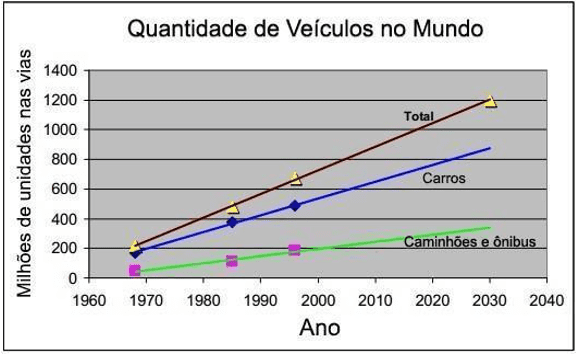

На рисунке 16 показан прогноз количества автомобилей в миллионах единиц по всему миру с течением времени. В диаграмму включены автомобили, грузовики и автобусы.

Рисунок 16: Количество автомобилей в мире с течением времени

Анализируя рисунок 16, можно увидеть значительный рост количества транспортных средств до 2030 года, что служит стимулом для практики утилизации транспортных средств.

2.11.1 ПРОГНОЗ ПРОЦЕССА УТИЛИЗАЦИИ ПРИ РАЗРАБОТКЕ АВТОМОБИЛЯ

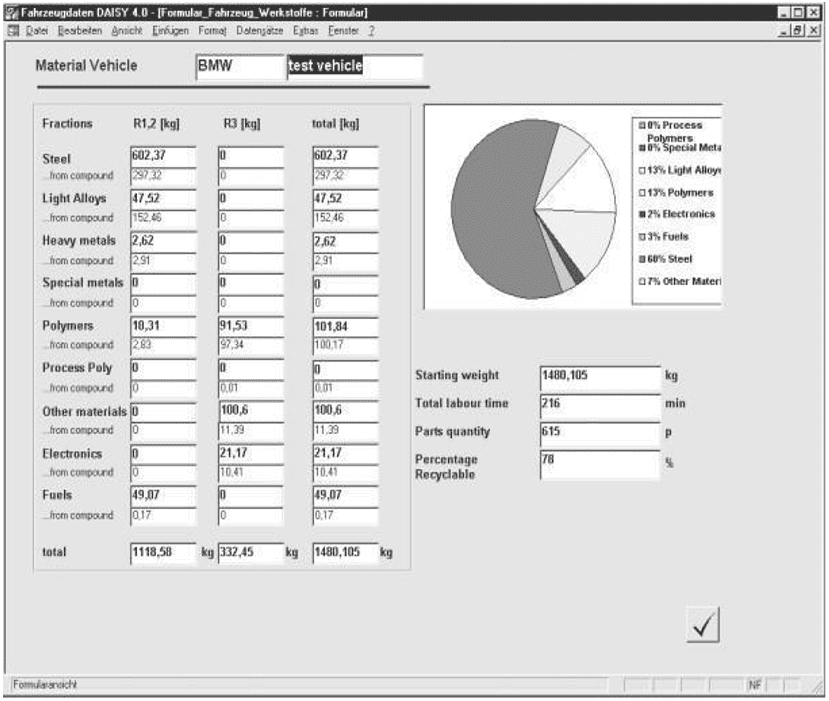

По мнению исследователей Zettier et al. (2000), в соответствии с целями, установленными европейским законодательством о переработке, по крайней мере 85% веса материалов транспортного средства должны быть достаточными для переработки с момента его виха становится ELV. В Германии установлена цель по переработке 95% от общего веса автомобиля с 2015 года. Из этого, немецкая компания BMW разработала виртуальный инструмент, чтобы предсказать, как утилизация транспортного средства будет выполняться, прежде чем он даже готов, в соответствии с экраном программного обеспечения, представленного на рисунке 17.

Рисунок 17: Утилизация программного обеспечения, используемого BMW

Инструмент, выполняющий эту процедуру, называется информационной системой анализа разборки или DAISY, который выполняет практически весь процесс разборки транспортного средства на этапах его разработки. Программное обеспечение может предоставить производителю подробную информацию об утилизации транспортного средства, например о материалах, из которых он изготовлен. Как видно на Рисунке 17, программа представляет информацию, касающуюся, среди прочего, количества стали, легких сплавов, тяжелых металлов, полимеров, топлива. Кроме того, программа предоставляет такую информацию, как вес и процент пригодности материала для вторичной переработки. Функциональность этого типа инструмента может быть одной из альтернатив будущего использования в промышленности, максимально увеличивая повторное использование ELVs.

3. ЭКСПЕРИМЕНТАЛЬНАЯ МЕТОДОЛОГИЯ

В этой главе представлены технические характеристики экспериментального оборудования для классификации металлических материалов ПЗВ в лабораториях PUC Minas в Contagem, MG. Классификация металлических материалов, полученных из ПЗВ, предоставленных для подготовки этой статьи, была проведена на основе теории, представленной в главе 2, с использованием соответствующего оборудования и обученных специалистов для руководства группой.

Для получения переработанных материалов использовались автомобильные детали и компоненты выбранного автомобиля.

В качестве транспортного средства использовался Fiat Marea 2.4 с 5 цилиндрами в форме ELV, показанный на Рисунке 18.

Рисунок 18: ELV используется для выполнения практики

Транспортное средство, о котором идет речь, в конце жизни состоянии (ELV), был припаркован в течение 18 лет во дворе PUC Minas, в Contagem, без какой-либо пользы, остав там, поскольку он был дан в новом состоянии производителем Fiat в 2000 году, которые будут использоваться в научных целях в университете.

Помимо упомянутого транспортного средства, использовалось следующее оборудование, предоставленное PUC Minas:

а) Лабораторные инструменты, такие как ключи, плоскогубцы, режущие инструменты, тележки для транспортировки деталей, среди других. Некоторые инструменты представлены на рисунке 19;

Рисунок 19: Используемые инструменты

b) баланс производителя Welmy, который составляет до 150 кг. Баланс показан на рисунке 20;

Рисунок 20: Шкала, используемая для взвешивания металлических деталей транспортного средства

c) отсеки для хранения деталей в покрытом месте.

4. РЕЗУЛЬТАТЫ

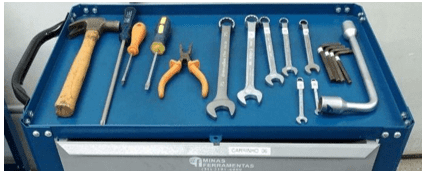

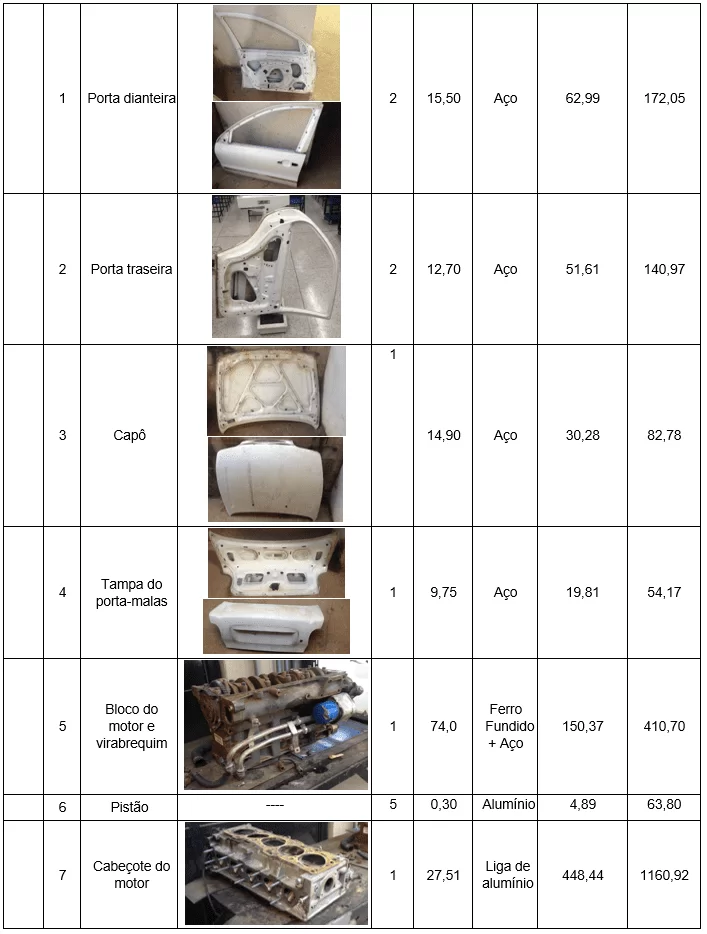

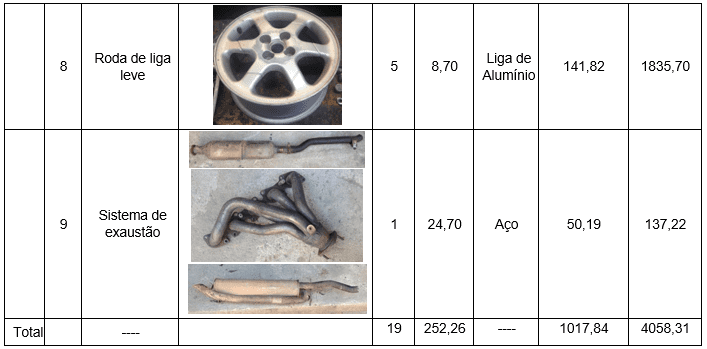

Полученные результаты показаны в таблице 1. Он каталогизирует компоненты и металлические материалы, которые являются частью его состава. Компоненты, представленные на рисунках, имели свои неметаллические материалы, такие как стекло, резина и пластмассы.

Таблица 1: Полученные результаты

Основываясь на теории, представленной в главе 2 этой статьи, можно было оценить количество углекислого газа (CO2), которое больше не будет выбрасываться в атмосферу Земли, путем переработки внесенных в каталог фрагментов. Согласно Sousa (2013), на каждый 1 кг переработанной стали 2 032 кг CO2 больше не будет выбрасываться в атмосферу. Выполнение расчетов по исследованиям, представленным Massi et al. (2019), на каждый 1 кг переработанного алюминия 16,301 кг CO2 больше не будет выбрасываться в атмосферу.

Та же идея относится и к количеству энергии, которое будет сохранено. По словам Gervásio (2008), на каждый 1 кг переработанной стали будет сэкономлено 5,55 кВт/ч энергии. По данным Das et al. (2008), на каждый 1 кг переработанного алюминия будет сэкономлено 42,2 кВт/ч энергии.

Найденные значения были получены на основе теории, представленной в этой статье. Различные типы сплавов могут быть проверены в стальной основе и на основе алюминия транспортного средства, что делает результаты на самом деле различаются как в количестве углекислого газа и сэкономленной энергии.

Металлы в небольших количествах, такие как медь, цинк и латунь, не учитывались при расчете сокращения выбросов углекислого газа и экономии энергии. Стали и алюминий составляют большую часть металлической массы отслужившего свой срок автомобиля, и это наиболее подходящие металлы для этого типа исследований.

5. ВЫВОДЫ

В этой главе будут представлены выводы статьи, основанные на результатах, полученных в главе 4, и теории, представленной в главе 2. Представлены также предложения о будущей работе.

5.1 РЕЙТИНГ АВТОМОБИЛЕЙ FIAT MAREA 2.4

а) в процессе классификации частей транспортного средства было отмечено, что рециркуляция транспортных средств требует квалифицированного труда и надлежащего оборудования, с тем чтобы этот процесс был осуществлен в течение короткого периода времени, что делает его финансово жизнеспособным. В Бразилии переработка автотранспортных средств может стать основным генератором рабочих мест, поскольку на национальной территории имеется большое число брошенных автотранспортных средств с окончанием службы, которые могут осуществлять процесс рециркуляции.

b) Следует отметить, что большинство деталей, найденных в автомобиле, могли быть использованы в других транспортных средствах той же модели. Двигатель, проходящий ремонт, сможет быть повторно использован. Кузов, включая двери, капот, фары и крышку багажника, был в хорошем состоянии. Колеса, системы передачи и система подвески также были годы к ею.

c) В повседневной ситуации транспортное средство может быть реформировано, чтобы его можно было использовать вновь. Однако для его повторного использования потребуются значительные инвестиции в части и рабочую силу. Наилучшим вариантом для разобранному автомобилю было бы раздельное продажу большинства его деталей.

5.2 ПРЕДЛОЖЕНИЯ ДЛЯ БУДУЩЕЙ РАБОТЫ

a) оценить все затраты на процесс переработки автотранспорта. Проверьте затраты на рабочую силу и транспорт во время процедуры переработки. Сравните стоимость металлических деталей до и после их слияния. Проверьте стоимость всех частей транспортного средства с окончанием жизни;

б) Подготовить исследование только с неметаллических материалов конца жизни. Оценить возможность переработки неметаллических изделий, таких как стекло, пластмассы, каучук, пены и ткани. Сравнить выбросы загрязняющих веществ и расход энергии для получения неметаллических материалов, которые составляют транспортное средство с окончанием жизни путем рециркуляции;

c) описать процесс рециркуляции транспортных средств, не отохав от автомобилей с окончанием жизни, таких, как мотоциклы, грузовики и велосипеды;

d) оценить затраты на сборку цеха по переработке транспортных средств, проверяя, как долго можно получить прибыль от этого бизнес-проекта;

e) провести исследование с целью слияния классифицированных металлических деталей для проведения исследования выбросов двуокиси углерода и потребления энергии, с тем чтобы подтвердить результаты, полученные в этой статье. Детали, извлеченные из транспортного средства, и те, которые еще не были извлечены, будут доступны университету для будущих исследований;

f) разработать практикум для проведения исследований, связанных с практикой рециркуляции автотранспортных средств, с надлежащим оборудованием и работой в закрытой среде для сохранения и хранения деталей транспортного средства;

g) Сравните значения выбросов двуокиси углерода, которые больше не выбрасывались в результате рециркуляции металлических материалов транспортного средства транспортного средства, изученных, с количеством двуокиси углерода, которое будет выделяться одним и тем же транспортным средством при разгрузке в данный промежуток времени.

ССЫЛКИ

ABREU, Mônica Cavalcanti Sá de. ALBUQUERQUE, Aline Mota. FREITAS, Ana Rita Pinheiro de. Posicionamento estratégico em resposta às restrições regulatórias de emissões de gases do efeito estufa. Revista de Administração (São Paulo), v. 49, n. 3, ISSN 1984-6142, 2014. Disponível em: http://www.scielo.br/scielo.php?pid=S0080-21072014000300011&script=sci_abstract&tlng=pt. Acesso em: 8 mar. 2021.

AUTOMOTIVA, WS Suspensão. Produtos da WS Suspensão. 2021. Disponível em: https://www.wssuspensaoautomotiva.com.br/assets/fotos-rodas/k15-gl.jpg. Acesso em: 6 mar. 2021.

BASSAM, Jody et al. Recycling of the Changing Automobile and Its Impact on Sustainability. 2011.

BORSARI, Vanderlei. ASSUNÇÃO, João Vicente de. As Emissões de Gases do Efeito Estufa por Veículos Automotores Leves. 2006. Disponível em: http://www3.sp.senac.br/hotsites/blogs/InterfacEHS/wp-content/uploads/2013/08/1_ARTIGO_vol5n2.pdf. Acesso em: 5 mar. 2021.

BRASIL. Confederação Nacional da Indústria. A Indústria do Aço no Brasil. Brasília: CNI, 50 p, 2012. Disponível em: http://arquivos.portaldaindustria.com.br/app/conteudo_24/2012/09/03/191/20121122181146586007o.pdf. Acesso em: 8 mar. 2021.

BRASIL. Confederação Nacional da Indústria. A Sustentabilidade da Indústria Brasileira do Alumínio. Brasília: CNI, 44 p, 2012. Disponível em:

http://arquivos.portaldaindustria.com.br/app/conteudo_24/2012/09/03/191/20121122181146586007o.pdf. Acesso em: 8 mar. 2021.

BRASIL. Ministério da Ciência e Tecnologia. Emissões de Gases de Efeito Estufa nos Processos Industriais – Produção de Metais. Ferro e Aço. Brasília, 2010. Disponível em: https://cetesb.sp.gov.br/inventario-gee-sp/wp-content/uploads/sites/34/2014/04/brasil_mcti_ferro_aco.pdf. Acesso em: 8 mar. 2021.

CASTRO, Daniel E. Reciclagem e Sustentabilidade na Indústria Automobilística. Belo Horizonte, 2012. Disponível em: https://www.jica.go.jp/brazil/portuguese/office/news/2013/c8h0vm00005kn48g-att/c8h0vm00005kn4bu.pdf.Acesso em: 8 mar. 2021.

COSTA, P. G. A Bíblia do Carro. Rio Grande 4×4, 244 p, 2002. Disponível em: http://www.riogrande4x4.com.br/attachments/767_Biblia_do_carro.PDF. Acesso em: 5 mar. 2021.

DAS, Subodh K. et al. Formability Evaluation of Recycle-Friendly Automotive Aluminum Alloys. 2008.

DURANCEAU, Claudia M. SAWYER-BEAULIEU, Susan. Vehicle Recycling, Reuse, and Recovery: Material Disposition from Current End-of-Life Vehicles. 2011.

FABI, Andréa Rodrigues. Comparação do Consumo de Energia e Emissão de CO2 entre Garrafas PET e de Vidro, Utilizando Análise Ambiental de Ciclo de Vida. 2004. 143 f. Dissertação (Mestrado) – Universidade Estadual de Campinas, Faculdade de Engenharia Mecânica, Campinas, 2004. Disponível em: http://repositorio.unicamp.br/bitstream/REPOSIP/264861/1/Fabi_AndreaRodrigues_M.pdf. Acesso em: 5 mar. 2021.

FONTANA, Guilherme. Vendas de veículos novos caem 26% em 2020 e setor tem pior resultado desde 2016. G1 Economia, 5 jan. 2021. Disponível em: https://g1.globo.com/economia/noticia/2021/01/05/vendas-de-veiculos-novos-caem-26percent-em-2020-pior-resultado-desde-2015.ghtml. Acesso em: 8 mar. 2021.

GERVÁSIO, Helena Maria. A Sustentabilidade do Aço e das Estruturas Metálicas. Abcem, 16 p, 2008. Disponível em: https://www.abcem.org.br/construmetal/2008/downloads/PDFs/27_Helena_Gervasio.pdf. Acesso em: 5 mar. 2021.

JODY, B. J. et al. Impact of Recycling Automotive Lightweighting Materials on Sustainability. 2009.

LOMASSO, Alexandre Lourenço et al. Benefícios e desafios na implementação da reciclagem: um estudo de caso no centro mineiro de referência em resíduos (CMRR). 2015.

MASSI, Edson Henrique Gaspar et al. Valoração Ambiental da Reciclagem para a Redução de Emissões de CO². 2019.

MERCADO AVALIA BLOG. Quais são os tipos de carrocerias de carros? E a do seu carro, você sabe? 2017. Disponível em: https://www.mercadoavalia.com.br/blog/wp-content/uploads/2017/11/Carroceria-de-carros.jpg. Acesso em: 8 mar. 2021.

ORFALE JR., Eduardo et al. End-of-Life Vehicle Recycling: Processes, LEGISLATIONS and Benefits. 2016.

PASSOS, Eduardo Romanini dos. Reciclagem de Automóveis. 2013. 58 f. Monografia (Especialização) – Centro Universitário do Instituto Mauá de Tecnologia, São Caetano do Sul, 2013. Disponível em: http://maua.br/files/monografias/completo-reciclagem-automoveis-161657.pdf. Acesso em: 6 mar. 2021.

REGIÃO, Diário da. Sucatas geram R$ 800 mil ao mês para ferros-velhos. Disponível em: <http://www.diariodaregiao.com.br/economia/sucatas-geram-r-800mil-ao-m%C3%AAs-para-ferros-velhos-1.133890>. Acesso em: 12 maio 2017.

REZENDE, Jean Carlos Campos. Projeto e Implementação de um Modelo de Suspensão Automotiva em Bancada de Laboratório. Dissertação (Mestrado). Uberlândia: Universidade Federal de Uberlândia, 166 p, 2007. Disponível em: http://livros01.livrosgratis.com.br/cp050394.pdf. Acesso em: 8 mar. 2021.

SOUSA, Ramile Gomes Uzeda. Quantificação das Emissões de CO2 dos Materiais de Construção. Aço, Areia, Brita, Cerâmica Vermelha e Cimento – Estudo de Caso em Empreendimento Habitacional de Interesse Social. Trabalho de Conclusão de Curso (Bacharel). Cruz das Almas, BA: Universidade do Recôncavo da Bahia, 2013. Disponível em: http://www.repositoriodigital.ufrb.edu.br/bitstream/123456789/809/1/tcc.pdf. Acesso em: 5 mar. 2021.

TILLMANN, Carlos Antonio da Costa. Motores de Combustão Interna e seus Sistemas. Rede e-Tec Brasil, Pelotas: Instituto Federal de Educação, Ciência e Tecnologia; Santa Maria: Universidade Federal de Santa Maria, Colégio Técnico Industrial de Santa Maria, 165 p, 2013. Disponível em: https://conaenge.com.br/wp-content/uploads/2018/05/motores_combustao_interna_e_seus_sistemas-2013.pdf. Acesso em 5 mar. 2021.

ZETTIER, Tobias et al. Evaluation of the Recyclability of Vehicles During the Product Development Phases. 2000.

[1] Инженер-механик.

[2] Магистр администрирования, аспирант в области преподавания высшего образования, MBA в области управления персоналом и корпоративного образования, бакалавр администрирования, технолог по процессам управления.

[3] Инженер-механик.

[4] Инженер-механик.

Представлено: Март 2021.

Утверждено: Июнь 2021.