ARTÍCULO ORIGINAL

PINHEIRO, Samuel Junio França [1]

PINHEIRO, Samuel Junio França. Estudio sobre elasticidad y plasticidad de los tornillos de cabeza automotriz. Revista Científica Multidisciplinar Núcleo do Conhecimento. Año 05, Ed. 06, Vol. 02, págs. 149-169. Junio de 2020. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/ingenieria-ingenieria-mecanica/elasticidad-y-plasticidad

RESUMEN

Los tornillos deben mantener las fuerzas de apriete aplicadas, sin embargo, después del par y el ciclo de carga, se produce un alargamiento en su estructura. La eficiencia de un componente de este tipo es vital para el ajuste perfecto y el funcionamiento del motor. En este trabajo, proponemos una comparación entre las deformaciones reales y las obtenidas de la simulación computacional de los tornillos de cabeza, tomadas de motores de gasolina y diésel. Los tornillos utilizados en el experimento serán de cabezales de accionamiento y servicios de cuatro marcas diferentes: Pallium 1.6 16v, Marea 2.0, Zafira 2.0 y Pajero 2.8 Diesel.

Palabras clave: Tornillos, tracción, deformación, cálculos, cabeza.

1. INTRODUCCIÓN

El griego Archytas de Tarentum fue responsable del desarrollo del tornillo alrededor del 400 a. C. En ese momento, fue desarrollado para ser utilizado en prensas para la extracción de aceite de oliva, así como en la producción de vino. La historia del tornillo, en sus múltiples versiones, señala que Arquímedes, alrededor del 250 a. C., desarrolló el principio de rosca, utilizándolo para la construcción de dispositivos para el transporte de agua en riego. El primer documento impreso en tornillos aparece en un libro de principios del siglo XV, pero los tornillos metálicos sólo aparecieron en Europa a partir del año 1400 y Johann Gutenberg incluyó estos componentes entre los sujetadores de su impresora (Screw Magazine).

Se observa que, a lo largo de la historia, el tornillo siempre fue una solución a problemas interminables, y, por supuesto, generó otros, porque fueron hechos por diferentes inventores y no había normas y estándares. Debido a esta necesidad, se crearon las estandarizaciones, obteniendo así resultados que hicieron universal su aplicación. Según Norton (2011), el tornillo presente en un proyecto puede parecer uno de sus aspectos menos interesantes, pero en realidad es uno de los más fascinantes. Por lo tanto, miles de diseños de juntas diferentes son ofrecidos por los proveedores, que a su vez se utilizan en ensamblajes complejos, como un automóvil o avión.

2. METODOLOGÍA

El trabajo consiste en el análisis estructural de muestras de pernos tomadas de cabezales de motor de combustión análogos al ciclo Otto y Diesel, comparando con nuevos tornillos y analizando la deformación sufrida después del par requerido por el fabricante (SILVEIRA, 2008; FERNANDEZ, 2006; ARAÚJO, 2007). En posesión de los tornillos, su composición metálica se definió en función de sus propiedades mecánicas, mediciones y cálculos de tensiones a las que fueron sometidos, y después de eso, los parámetros obtenidos para la simulación computacional se aplicarán utilizando el software SolidWorks2019. Se utilizaron las siguientes herramientas para llevar a cabo el experimento:

- Caliper;

- Software SolidWorks 2019;

- Máquina de prueba de tracción GUNT WP 300.20 TEST DE TRACCIÓN;

- Fórmula de la Ley de Hooke para la Deformación

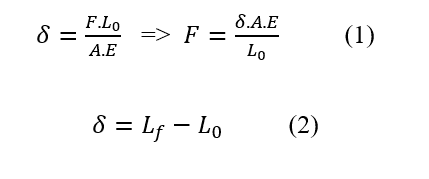

La Ley de Hooke se utilizó en los cálculos para determinar la fuerza de la deformación. La ley determina la deformación sufrida por un cuerpo elástico a través de una fuerza (LABURU; ALMEIDA, 1998; MASCIA, 2006). La fórmula utilizada corresponde a la ecuación 1.

Dónde:

• elongación de la pieza en [m] F – carga nominal aplicada [N]

E – módulo de elasticidad [Pa] A – área de sección transversal [m2]

L0 – longitud inicial de la parte Lf – longitud final

Se analizaron los tornillos de cabeza del motor para los siguientes coches, como se muestra en la Tabla 1:

Tabla 1: Relación vehículo/perno

| Vehículo | Quant. Tornillos |

| Fiat Marea 2.0 (1er motor) | 2 |

| Fiat Marea 2.0 (2o motor) | 12 |

| FIAT Palio 1.6 | 10 |

| GM Zafira 2.0 | 10 |

| MITSUBISHI Pajero 2.8 Diesel | 22 |

Fuente: Autor (2020)

Con el fin de probar el experimento, se hicieron mediciones de todos los tornillos para saber cuánto se alargaba el tornillo y después de que todas las mediciones se hicieron y anotaron, se utilizó una hoja de cálculo y el gráfico se elaboró con las comparaciones necesarias para entender lo importante que es conocer la deformación del tornillo después del par ejercitado. SolidWorks 2019 se utilizó entonces para comparar los resultados del experimento.

3. RESULTADOS Y DISCUSIÓN

Los tornillos de cabeza para motores de combustión, en general, tienen propiedades elásticas y resistencia muy específica. El tornillo tiene una resistencia a la tracción inicial y un par suministrado de forma predeterminada por el fabricante genera una tensión normal en el área de la cabeza del tornillo, y esta tensión se debe a la “precarga inicial” (asiento de pieza) y los siguientes pasos de apriete angular indicados por cada fabricante.

3.1 PRECARGA

La precarga es el apriete definido por el fabricante o ensamblador realizado utilizando un taquímetro para pretender y sentar la cubierta de la cabeza (proceso de baja complejidad que requiere sólo el ajuste del taquímetro y su uso correcto) (LA CAVA et al, 2000; SCHWONBACH et al, 2008)

3.2 EMPUÑADURA ANGULAR

Este proceso se puede dimensionar para utilizar la capacidad máxima de resistencia del tornillo, es decir, el tornillo se deforma en la región de plástico sin fallo de tornillo (COURTES et al, 2017; MONTEIRO, 2016). La composición química del tornillo de cabeza tiene alta “ductibilidad” (capacidad de deformar antes de que la estructura falle). La fase de ángulo de apriete es la más precisa y su dimensionamiento se realiza para superar el flujo en el 100% de los casos, y, por esta razón, se extrae a la fuerza máxima y las dimensiones más pequeñas deben tenerse en cuenta en el cálculo. La consecuencia de esto es que este método permite utilizar tornillos más pequeños para tener la fuerza esperada y mantener la junta en funcionamiento, como señaló García (2008).

3.3 ANÁLISIS

El análisis se realizó comparando nuevos tornillos (medidas proporcionadas por el fabricante) y tornillos usados retirados de los motores después del mantenimiento. Se realizaron mediciones con pinza, siendo 14 muestras de tornillo de cabeza fiat marea 2.0, 22 muestras de Mitsubishi Pajero 2.8D, 10 muestras de Fiat Palio 1.6 y 10 muestras de GM Zafira 2.0. Se observó que los tornillos utilizados tenían una longitud diferente de los nuevos tornillos. A continuación, buscamos conocer la tensión aplicada a cada tornillo para generar las deformaciones observadas. Se obtiene el desplazamiento lineal de cada tornillo y los datos de desplazamiento lineal de cada tornillo. Para este experimento, se utilizó acero 4340 como base para muestras de los Coches Palio, Marea y Pajero, con la elasticidad de 210GPa.

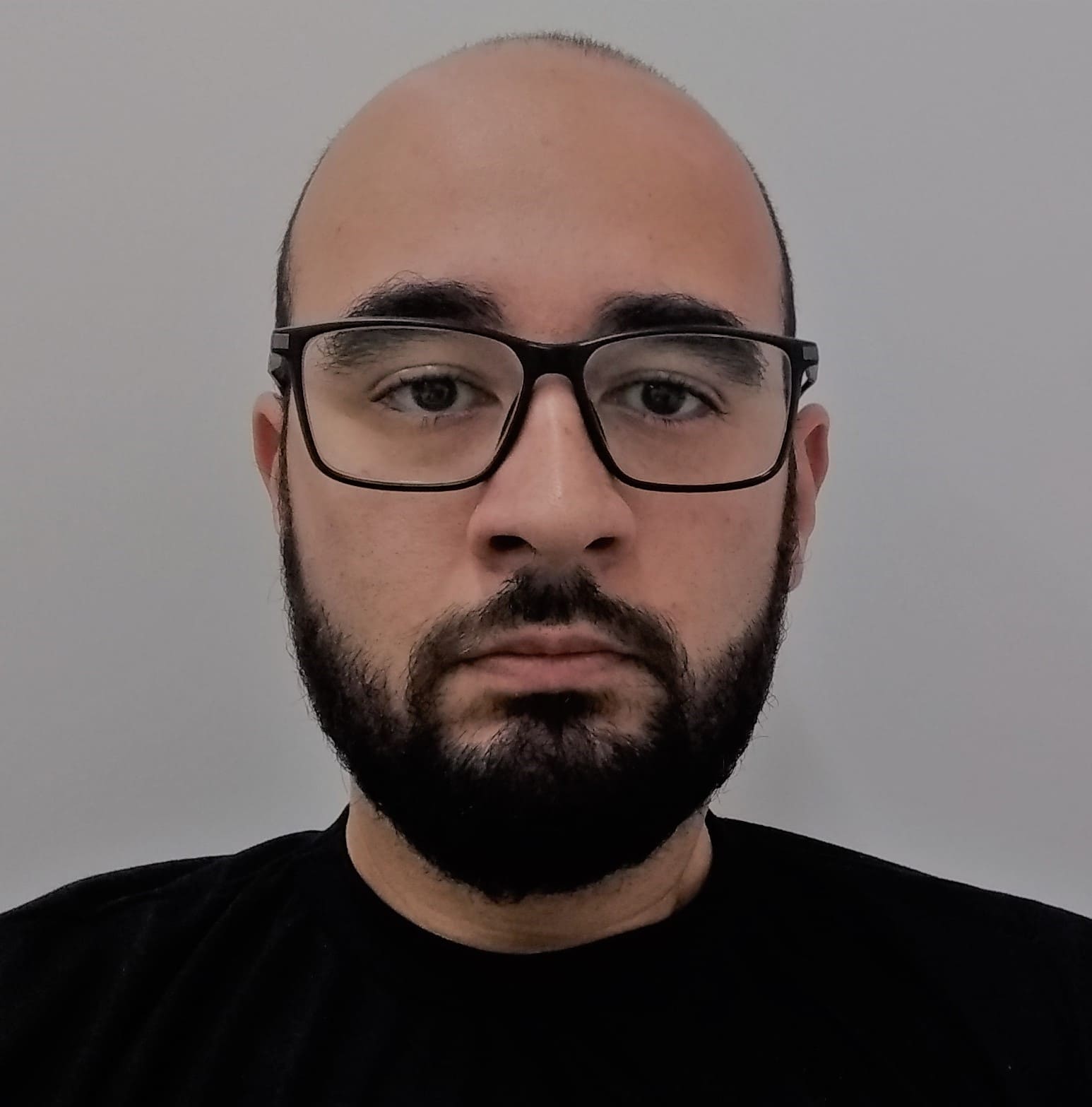

Para el coche Zafira, se utilizó acero 6150 con la elasticidad de 190GPa como base. Se detectó que el acero 4340, por ejemplo, tiene un límite de rendimiento de 460MPa, que es el límite de su tensión dentro de la fase de deformación elástica. Si la fuerza aplicada al tornillo supera el límite de flujo, es decir, excede la fuerza de 460MPa, el tornillo entra en la fase de deformación de plástico, ya no regresa a su forma original. De acuerdo con el gráfico de la Figura 1, el límite del flujo de acero, es decir, el 460Mpa, se representa en el “σesc.”, donde termina la fase elástica y comienza la fase plástica. La tensión máxima soportada por el cuerpo está representada por el “σR” en la fase de plástico y luego en el punto “V”, que es el instante en que el cuerpo se rompe.

Figura 1: Gráfico de estrés/tensión

Sobre la base de los datos recogidos y las fórmulas utilizadas, se generaron las siguientes hojas de trabajo comparando las tensiones normales aplicadas a cada tornillo y, en consecuencia, generando el desplazamiento medido en los tornillos utilizados:

Tabla 2: Tornillos comparativos/Lote 1 y 2 de Marea

| Tornillos de cabeza de coche Marea 2.0 (1er lote) | |||

| Medición inicial (254mm) | Alargamiento real (mm) | Software de estiramiento 2019 SolidWorks (mm) | Diferencial (%) Real vs SolidWorks |

| P1 | 257,10 | 261,56 | 1,71% |

| P2 | 256,90 | 261,07 | 1,60% |

| Tornillos de cabeza de coche Marea 2.0 (2o lote) | |||

| Medición inicial (254mm) | Alargamiento real (mm) | Software de estiramiento 2019 SolidWorks (mm) | Diferencial/Software original (%) |

| P1 | 255,50 | 257,66 | 0,84% |

| P2 | 255,50 | 257,66 | 0,84% |

| P3 | 255,15 | 256,80 | 0,64% |

| P4 | 255,50 | 257,66 | 0,84% |

| P5 | 255,75 | 258,27 | 0,98% |

| P6 | 255,50 | 257,66 | 0,84% |

| P7 | 255,05 | 256,56 | 0,59% |

| P8 | 255,10 | 256,68 | 0,62% |

| P9 | 255,10 | 256,68 | 0,62% |

| P10 | 255,75 | 258,27 | 0,98% |

| P11 | 255,50 | 257,66 | 0,84% |

| P12 | 255,50 | 257,66 | 0,84% |

Fuente: Autor (2020)

Tabla 3: Tornillos comparativos/Pajero

| Pajero 2.8 Tornillos de cabeza de coche | |||

| Medida inicial

P1 a P4 (104mm) P5 a P8 (125mm) P9 a P22 (106mm) |

Alargamiento real (mm) | Software de estiramiento 2019 SolidWorks (mm) | Diferencial/Software original (%) |

| P1 Cabeza plana | 104,80 | 104,93 | 0,12% |

| P2 Cabeza plana | 104,71 | 104,83 | 0,11% |

| P3 Cabeza plana | 104,65 | 104,76 | 0,11% |

| P4 Cabeza plana | 104,85 | 104,99 | 0,13% |

| P5 Cabeza estriada | 125,55 | 126,00 | 0,36% |

| Cabeza estriada P6 | 126,35 | 127,74 | 1,09% |

| Cabeza estriada P7 | 125,95 | 126,72 | 0,61% |

| P8 Cabeza estriada | 126,10 | 127,00 | 0,71% |

| Cabeza estriada P9 | 106,10 | 106,87 | 0,72% |

| Cabeza estriada P10 | 106,10 | 106,87 | 0,72% |

| P11 Cabeza estriada | 106,10 | 106,87 | 0,72% |

| Cabeza estriada P12 | 107,30 | 108,92 | 1,49% |

| Cabeza estriada P13 | 106,10 | 106,87 | 0,72% |

| Cabeza estriada P14 | 106,90 | 108,24 | 1,24% |

| P15 Cabeza estriada | 105,55 | 105,93 | 0,36% |

| Cabeza estriada P16 | 105,55 | 105,93 | 0,36% |

| Cabeza estriada P17 | 106,45 | 107,47 | 0,95% |

| P18 Cabeza estriada | 105,90 | 106,53 | 0,59% |

| P19 Cabeza estriada | 106,85 | 108,15 | 1,20% |

| P19 Cabeza estriada | 106,10 | 106,87 | 0,72% |

| Cabeza estriada P20 | 106,80 | 108,07 | 1,18% |

| P21 Cabeza estriada | 106,30 | 107,21 | 0,85% |

| Cabeza estriada P22 | 109,59 | 110,35 | 0,69% |

Fuente: Autor (2020)

Tabla 4: Tornillos comparativos/Zafira

| Zafira 2.0 tornillos de cabeza de coche | |||

| Medición inicial (136mm) | Alargamiento real (mm) | Software de estiramiento 2019 SolidWorks (mm) | Diferencial/Software original (%) |

| P1 | 137,00 | 139,08 | 1,50% |

| P2 | 136,90 | 138,78 | 1,35% |

| P3 | 136,80 | 138,47 | 1,21% |

| P4 | 136,90 | 138,78 | 1,35% |

| P5 | 137,00 | 139,08 | 1,50% |

| P6 | 136,90 | 138,78 | 1,35% |

| P7 | 136,90 | 138,78 | 1,35% |

| P8 | 136,70 | 138,16 | 1,06% |

| P9 | 136,80 | 138,47 | 1,21% |

| P10 | 136,80 | 138,47 | 1,21% |

Fuente: Autor (2020)

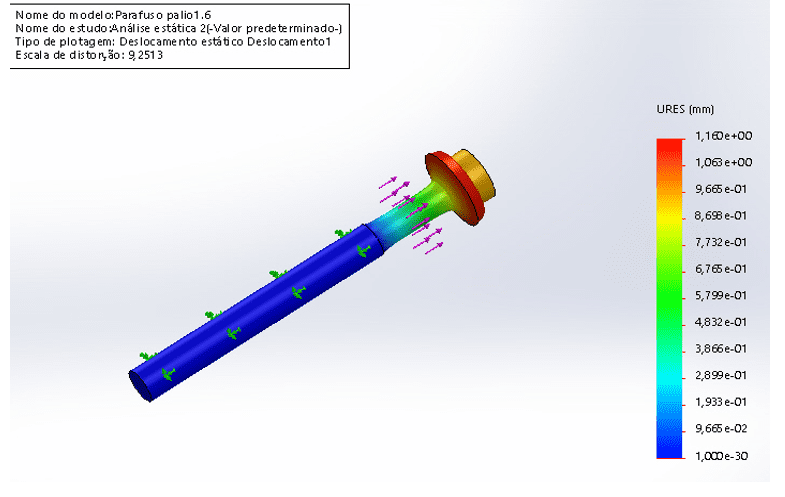

Tabla 5: Tornillos comparativos/Palio

| Tornillos cabeza de coche Palio 1.6 | |||

| Medición inicial 100mm | Alargamiento real (mm) | Software de estiramiento 2019 SolidWorks (mm) | Diferencial/Software original (%) |

| P1 | 100,99 | 101,16 | 0,17% |

| P2 | 100,99 | 101,16 | 0,17% |

| P3 | 100,75 | 100,87 | 0,12% |

| P4 | 100,75 | 100,87 | 0,12% |

| P5 | 100,99 | 101,16 | 0,17% |

| P6 | 100,99 | 101,16 | 0,17% |

| P7 | 101,00 | 101,17 | 0,17% |

| P8 | 101,00 | 101,17 | 0,17% |

| P9 | 100,99 | 101,16 | 0,17% |

| P10 | 100,99 | 101,16 | 0,17% |

Fuente: Autor (2020)

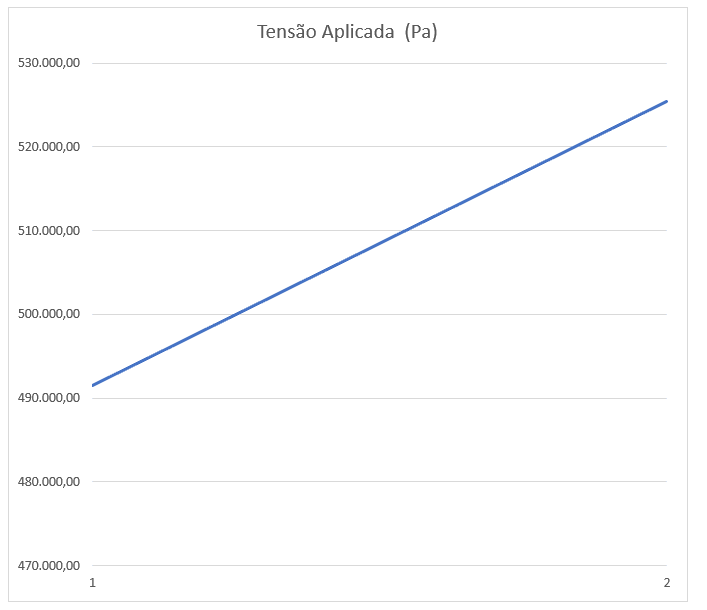

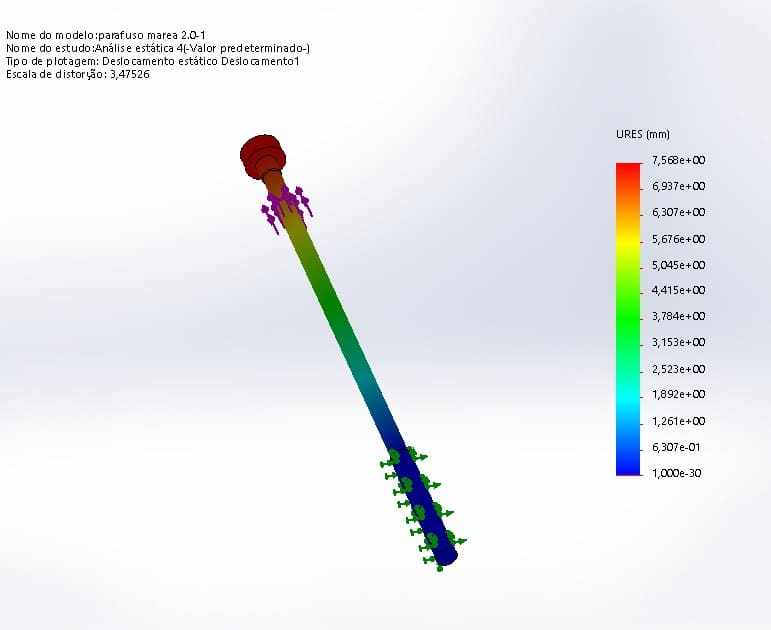

En el primer experimento realizado en los tornillos de la cabeza del coche marea, se encontró una tensión media de 508KPa a la que se solicitaron los tornillos durante la aplicación de par, con el desplazamiento medio de 3 mm que se produce en el tornillo. En el gráfico 1, tiene las tensiones del primer experimento.

Gráfico 1: Tornillos de cabeza Marea 2.0 (1er motor)

Figura 2: Tornillo Marea Tipo 1 SolidWorks 2019

[/caption]

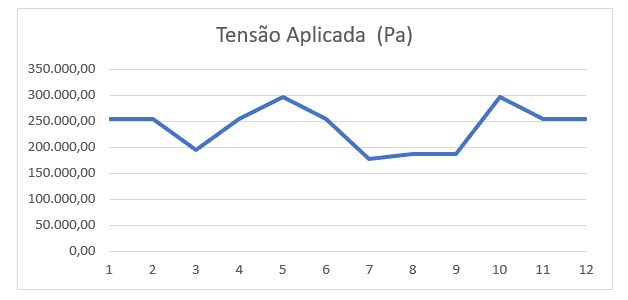

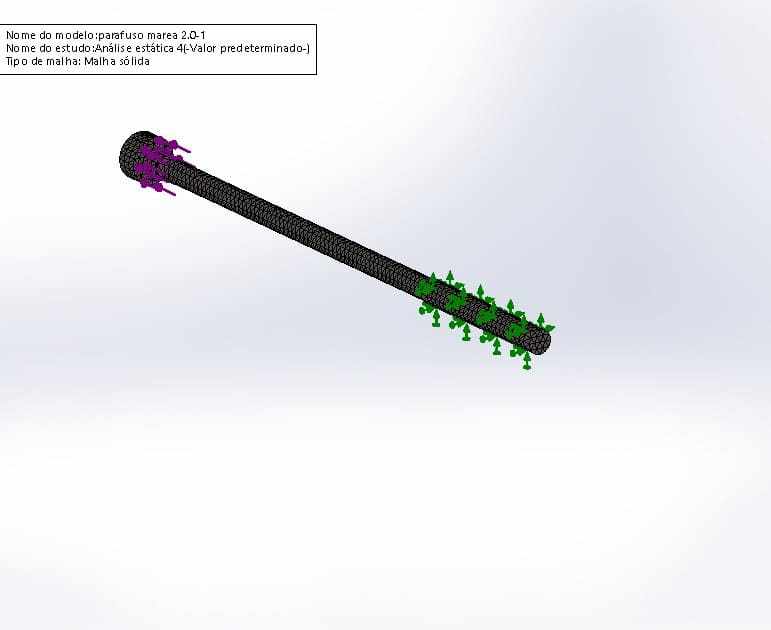

En el segundo experimento, se utilizó el mismo modelo, pero la tensión encontrada fue un 54,73% menor en comparación con el primer experimento, por lo que la tensión media encontrada fue de 239KPa, a la que se solicitaron los tornillos durante la aplicación del par y, en consecuencia, el desplazamiento medio de 1,41 mm se produjo en el tornillo. El gráfico 2 representa las tensiones del segundo diseño.

Gráfico 2: Tornillos de cabeza Marea 2.0 (2o motor)

[/caption]

Figura 3: Tornillo Marea Tipo 2 SolidWorks 2019

[/caption]

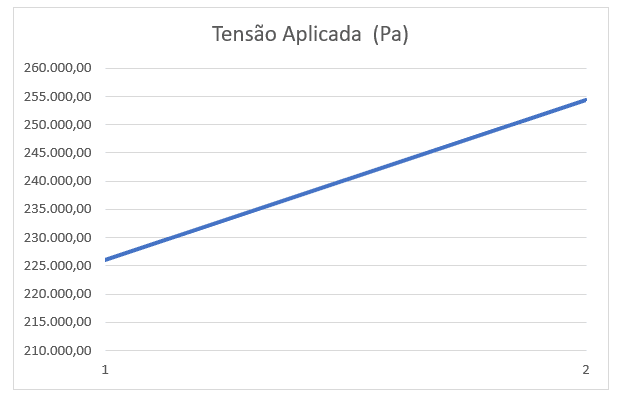

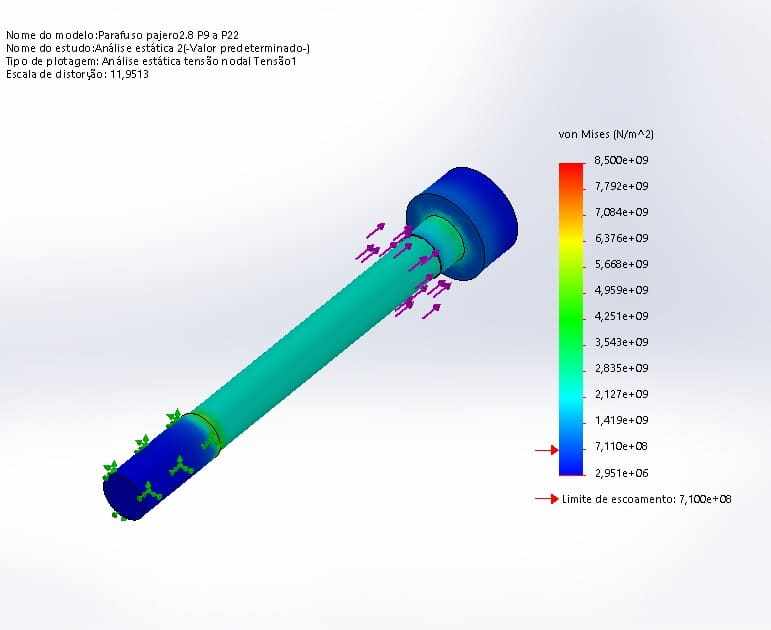

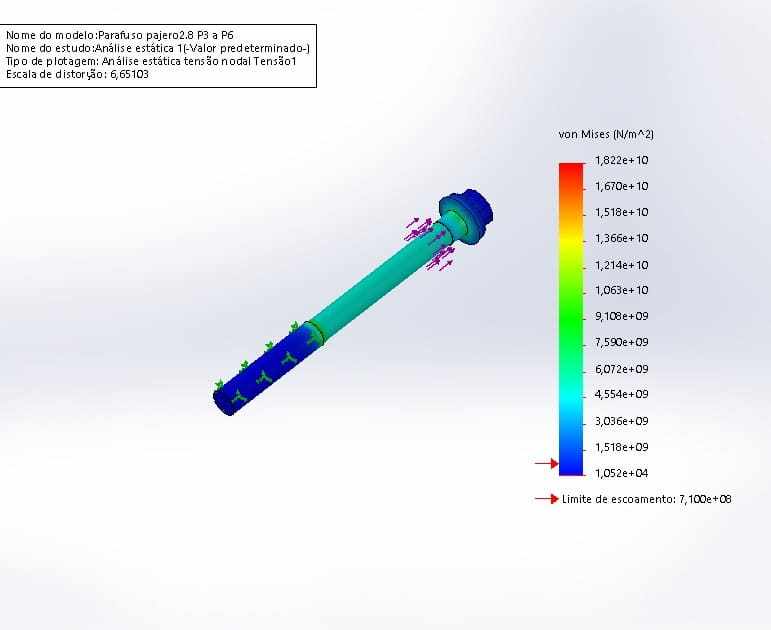

En el tercer experimento, la cabeza utilizada era de Pajero y en él encontramos 3 tipos de tornillos, y así, se hicieron 3 gráficos diferentes. La tensión media encontrada para el tornillo tipo 1 fue de 240KPa, como se muestra en el gráfico 3, con un desplazamiento medio de 0,85 mm.

Gráfico 3: Tornillos Pajero 2.8 Head – Tipo 1

[/caption]

Figura 4: Tornillo Marea Tipo 1 SolidWorks 2019

[/caption]

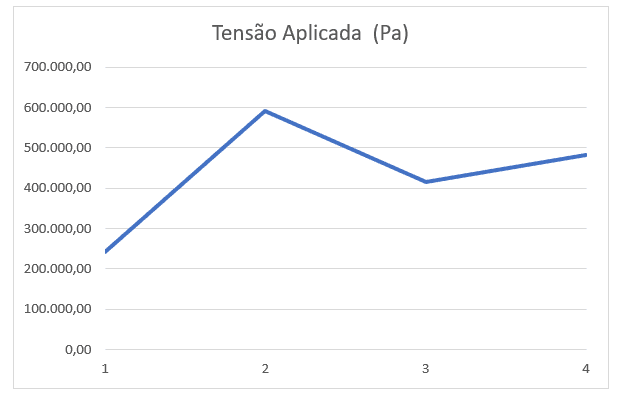

En el tornillo pajero tipo 2 el voltaje promedio encontrado fue 433KPa. Este promedio se des acuerdo con el gráfico 4 y tiene un desplazamiento promedio de 0,99 mm.

Gráfico 4: Tornillos Pajero 2.8 Head – Tipo 2

[/caption]

Figura 5: Tornillo Pajero Tipo 2 – SolidWorks 2019

[/caption]

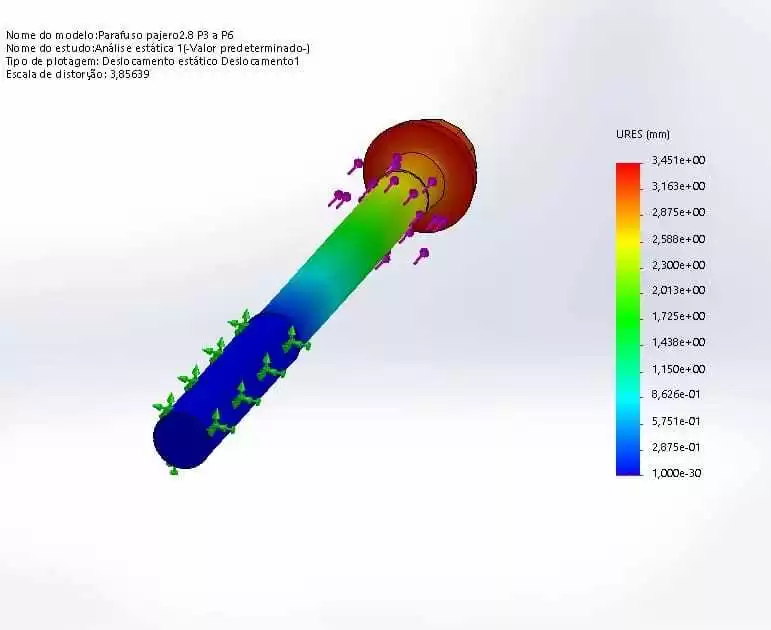

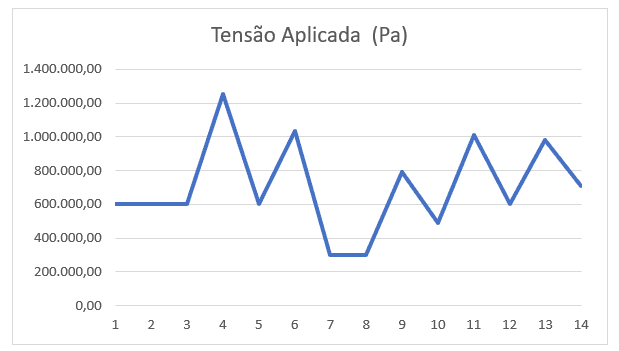

En el tercer modelo del Pajero, se encontró la tensión de 705KPa, como se muestra en el gráfico 5, y por lo tanto se obtuvo un desplazamiento medio de 1,29 mm. Por lo tanto, se finaliza el tercer experimento.

Gráfico 5: Tornillos Pajero 2.8 Head – Tipo 3

[/caption]

Figura 6: Tornillo Pajero Tipo 3 – SolidWorks 2019

[/caption]

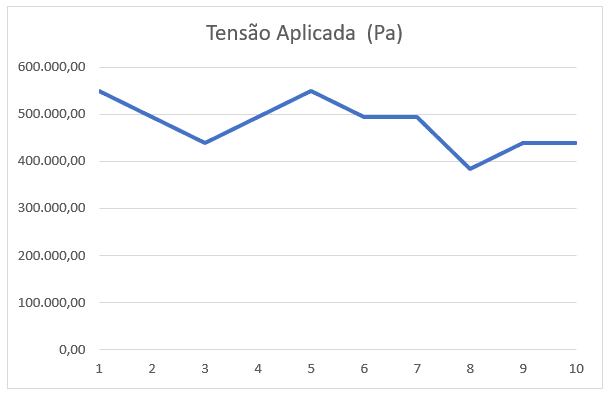

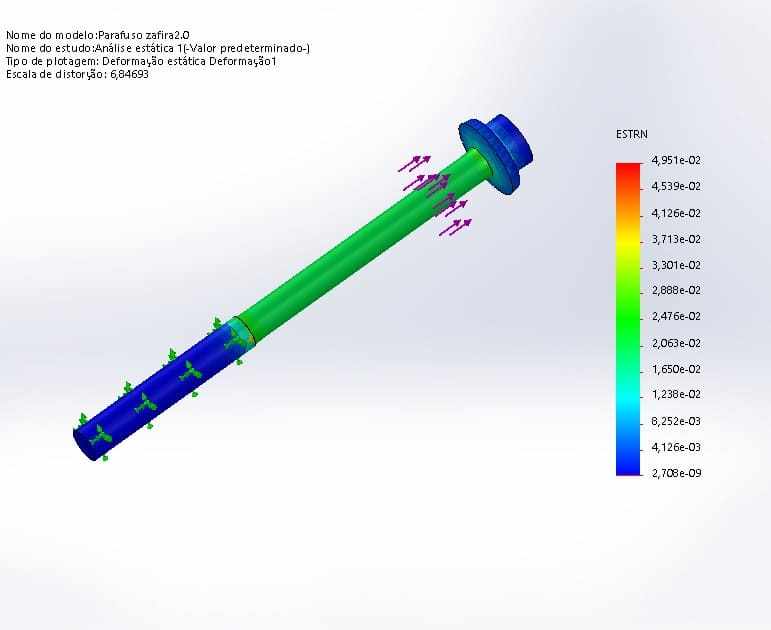

Para el cuarto experimento utilizamos la cabeza del coche zafira, y por lo tanto la tensión media encontrada fue de 477KPa, como se muestra en el gráfico 6, mostrando así una deformación plástica promedio de 0,87 mm.

Gráfico 6: Tornillos Zafira 2.0 Head

[/caption]

Figura 7: Tornillo Zafira – SolidWorks 2019

[/caption]

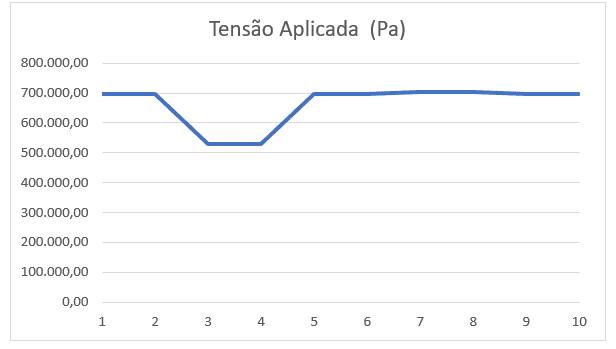

Observando el quinto y último experimento realizado en la cabeza del coche Palio, la tensión media encontrada fue de 667KPa, como se ilustra en el gráfico 7, y por lo tanto se obtuvo un desplazamiento promedio de 0,94 mm.

Gráfico 7: Tornillos de cabeza Palio 1.6

[/caption]

Figura 8: Tornillo Palio – SolidWorks 2019

[/caption]

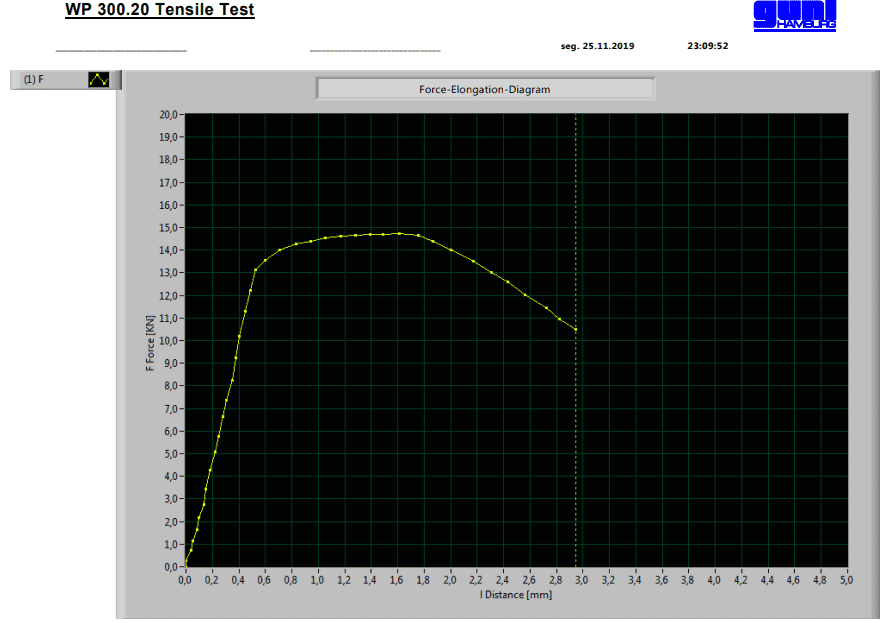

3.4 PRUEBA DE TRACCIÓN

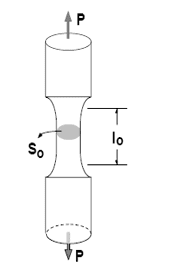

En una prueba de tracción, la muestra es subsent a las fuerzas opuestas en sus extremos hasta su ruptura (CAMPOS; LAHR, 2004; FIORESE et al, 2015).

3.5 ESPÉCIMEN

La muestra es una muestra del material y tiene forma cilíndrica. Las normas de la American Society for Testing and Materials – ASTM, Deutsches Institut f’r Normung – DIN y la Asociación Brasileña de Normas Técnicas -ABNT se utilizan para la estandarización y comparación de resultados. En la prueba se utilizó una muestra de un nuevo tornillo diésel pajero 2.8 del vehículo pajero.

Figura 9: representación esquemática de una muestra antes de someterse a la prueba de tracción

P – horca

So = región de fractura

lo = longitud útil

[/caption]

Parámetros de prueba de tracción

Promedios del cuerpo de la prueba

d = diámetro

lo = 30mm

d = 4mm

Figura 10: Muestra hecha de material, tornillo nuevo cabezal diésel pajero 2.8

[/caption]

Figura 11: Rotura del material

[/caption]

Figura 12: Pajero car stress/strain graph 2.8

[/caption]

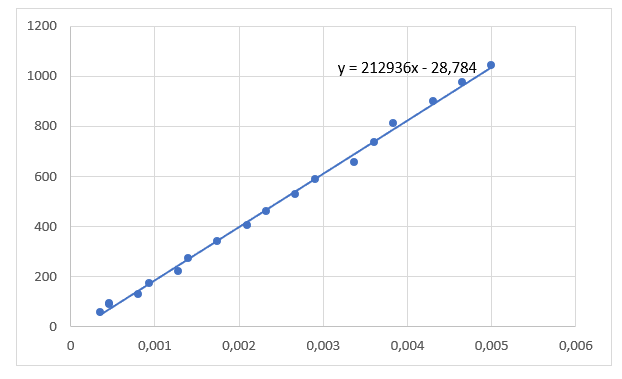

Gráfico 7: Simulación manual

[/caption]

Los resultados obtenidos se compararon con las tablas ASTM y SAE para aceros de uso mecánico e indican que el material tiene propiedades relacionadas con el acero AISIN 4340, estandarizado de acuerdo con la resistencia elástica encontrada siendo aproximadamente 212GPa. El acero AISI 4340 es un material unido al cromo y al molibdeno, tiene buena resistencia mecánica, maquinabilidad media, baja soldabilidad y alta temperabilidad. Este material se utiliza a menudo en componentes mecánicos, generalmente bajo la acción de tensiones dinámicas y se utiliza para la fabricación de piezas en la industria automotriz y en la industria petrolera y naval (KUPKA, 2009). Este material está clasificado como un acero de baja aleación con carbono medio, presentando alta tenacidad y alta resistencia (ARAÚJO MORALES, 2017).

CONSIDERACIONES FINALES

La investigación buscó enfatizar que las fórmulas utilizadas se basan en la Ley de Hooke para el régimen elástico porque no conoce los datos exactos de cada tornillo, ya que las propiedades estructurales de los metales o materiales son específicas, sus propiedades varían entre los fabricantes y, además, debido al secreto industrial de cada fabricante de automóviles, no obtenemos datos exactos de cada tornillo. Utilizamos las propiedades de acero 6150 para tornillos zafira y el acero 4340 estandarizado para los tornillos de los otros coches debido a las características presentadas durante el estudio. Después del análisis de datos, se verificó cada tornillo que presentaba diferentes desplazamientos del real al software.

De los experimentos obtuvimos los resultados porcentuales del Diferencial Real vs SolidWorks de Marea tipo 1, que fue del 1,65%, el Tipo marea 2 que totalizó el 0,79%, pajero que fue del 0,68%, Zafira que totalizó el 1,31% y Palio que resultó en 0,16%. Los datos obtenidos fueron analizados a través de simulación manual, software Solidworks2019, pruebas de laboratorio, ayuda de Excel y una amplia investigación bibliográfica. Se verificó que ambos resultados convergen a una aproximación matemática entre los métodos computacionales de análisis de elementos finitos y el cálculo manual de la elasticidad y plasticidad de los tornillos de cabeza automotriz.

REFERENCIAS

ARAÚJO, T. V. G. P. Sistema Embarcado para Monitoramento de Particulados de Carbono em Emissões de Motores do Ciclo Diesel. 2007. 96f. Dissertação (Mestrado em Engenharia Elétrica) – Universidade Federal de Campina Grande, Campina Grande, 2007.

BLOG LUZ. Materiais. Disponível em: http://materiais.gelsonluz.com. Acesso em: 18 nov. 2019.

BLOG. O Mecânico. Disponível em: http://omecanico.com.br. Acesso em: 19 nov. 2019.

BLOG. Roman, Aços. Disponível em: http://aco.com.br/. Acesso em: 19 nov. 2019.

CAMPOS, C. I de.; LAHR, F. A. R. Estudo comparativo dos resultados de ensaio de tração perpendicular para MDF produzido em laboratório com fibras de pinus e de eucalipto utilizando uréia-formaldeído. Matéria, v. 9, n. 1, p. 32-42, 2004.

COURTES, R. A. et al. O comportamento mecânico dos parafusos de fixação de cabeçote dos motores VW AP quando reutilizados. In: Salão Internacional de Ensino, Pesquisa e Extensão, 2017.

FERNANDEZ, B. O. Considerações sobre outros empregos do sensor de detonação para o controle eletrônico de motores ciclo Otto utilizando análise espacial. 2006. 146f. Dissertação (Mestrado em Engenharia) – Universidade de São Paulo, São Carlos, 2006.

FIORESE, D. A. et al. Desempenho de três tratores agrícolas em ensaios de tração. Journal of Neotropical Agriculture, v. 2, n. 2, p. 68-76, 2015.

GARCIA, R. Conceitos gerais sobre torque e processos de torque – Parte I. São Paulo: Revista do Parafuso, 2008.

LA CAVA, C. A. P. L. et al. Modelagem de um dispositivo de pré-carga com memória de forma para juntas flangeadas. In: Congresso Nacional de Engenharia Mecânica (CD-ROM), 2000.

MONTEIRO, C. A. M. Medição indireta de torque e velocidade angular de motor de corrente contínua sem escovas. 2016. 150f. Dissertação (Mestrado em Engenharia Mecânica) – Universidade Federal de Santa Catarina, Florianópolis, 2016.

NORTON, R. Projeto de máquinas: uma abordagem integrada. 4ª ed. Porto Alegre: Bookman, 2013.

PORTO, I. G. Interferências tribológicas na união do cabeçote associados à vedação e seus efeitos no processo de aperto da junta aparafusada. 2017. 69 f. Dissertação (Mestrado em Engenharia Automotiva) – Universidade de São Paulo, São Paulo, 2017.

SCHWONBACH, E. R. et al. Pré-carga de parafuso com tratamento de superfície Diamond-like carbon: prevenção do desaperto. RGO, v. 56, n. 1, p. 93-96, 2008.

SILVEIRA, F. L. da. Máquinas térmicas à combustão interna de Otto e de Diesel. In: Instituto de Física da Universidade Federal do Rio Grande do Sul, 2008.

SOLIDWORKS 3D design de Software. Versão 2016 x64 Edition SP0.

[1] Licenciado en Ingeniería Mecánica por la UDF – Centro Universitario del Distrito Federal.

Enviado: Enero de 2020.

Aprobado: Junio de 2020.