FERREIRA, André dos Santos [1]

FENATO, Alexandre Junior [2]

FERREIRA, André dos Santos; FENATO, Alexandre Junior. Potencial Impacto Ambiental Fotovoltaica. Revista Científica Multidisciplinar Núcleo do Conhecimento. Edição 06. Ano 02, Vol. 01. pp 228-242, Setembro de 2017. ISSN:2448-0959

Resumo

Os padrões de vida atuais apresentam uma dependência e uma demanda cada vez maior de energia, principalmente elétrica. Contudo, para gerar energia elétrica existem processos na fabricação de componentes fundamentais que contribuem negativamente com o meio ambiente. A eletricidade produzida a partir de painéis solares fotovoltaicos é limpa e isenta de carbono em comparação com a produção de eletricidade baseada em combustíveis fósseis. Recentemente o interesse comum da sociedade vem motivando o desenvolvimento e a implantação de sistemas de geração baseados em fontes renováveis, e mudanças importantes já podem ser observadas mundialmente. Neste contexto, este artigo tem por objetivo apresentar uma visão geral do ciclo de de vida e aspectos que envolvem a energia fotovoltaica em relação a poluição gerada apresentando alguns processos, para encontrar uma maior eficiência na fabricação dos módulos.

Palavras-Chave: Energias Renováveis, Impacto Ambiental, Energia Fotovoltaica.

1. Introdução

Com o aumento da tecnológica na qual estamos vivendo, apresenta-se grandes desafios com relação sustentabilidade, e a mesma pode ser mencionada sob as mais diversas formas. Desde os primatas o homem já extraia da natureza os meios necessários para se satisfazer das suas necessidades ou realizar suas atividades, quase todas as vezes considerando a natureza como uma fonte sem fim de recursos.

A eletricidade produzida a partir de painéis solares fotovoltaicos (PV) é limpa e isenta de carbono em comparação com a produção de eletricidade baseada em combustíveis fósseis. Os painéis fotovoltaicos são seguros e não produz emissões tóxicas de gases ou gases efeito estufa (GEE). Contudo, tornar PV como produto através das matérias-primas para a produção de células solares envolve muitos materiais potencialmente de risco ambiental, para saúde e segurança (RAND et al., 2007).

Em análise do ciclo de vida dos produtos nos últimos anos, levantou mais preocupações sobre materiais perigosos e sua reciclagem e eliminação, mesmo após 25 anos. A maioria das tecnologias das células solares estão usando produtos químicos perigosos para obter maiores eficiência de conversão. A limpeza dos materiais, geralmente determina a eficiência de conversão das células e painéis solares. As células solares mais eficientes são de células solares cristalinas únicas, que precisam de grandes esforços tóxicos e uso químico. Os processos envolvidos na fabricação de chips de silício têm muitos materiais perigosos. A extração de matérias-primas para PV à base de silício; PV fino (TF) PV (CdTe, CIGS, InGaAs, etc.) no mesmo tempo, tecnologias emergentes de produção de PV solar, como células solares orgânicas e as células solares da perovskite também estão envolvidas com saúde e meio ambiente, desconhecidos os perigos. Independentemente das tecnologias PV específicas, a PV pode gerar 89% de potencial a menos de emissão de ar prejudicial por quilowatt-hora do que o combustível fóssil convencional (FTHENAKIS; KIM; ALSEMA, 2008).

A produção de células fotovoltaicas envolve perigos químicos relacionados aos materiais toxicidade, corrosividade, inflamabilidade e explosividade (FTHENAKIS et al., 2011).

2. Ciculo PV e produtos químicos

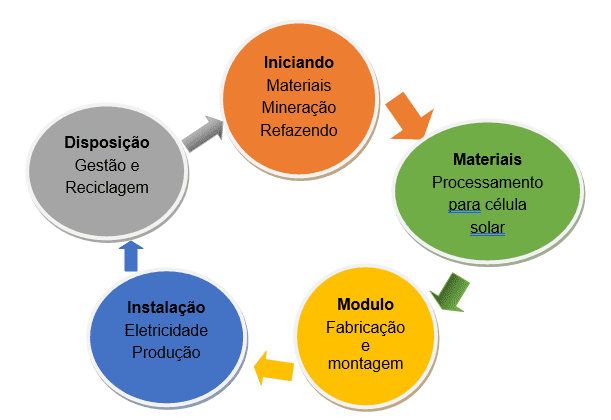

O diagrama de processo de visão geral simplificado (Fig. 01) ilustra a chave básica, etapas envolvidas no ciclo de vida do PV. O ciclo de vida da PV é um quadro para considerar as entradas e saídas ambientais de um produto ou processo a partir do berço para sepultura (FTHENAKIS; KIM, 2011). A produção de PV industrial em escala depende das seguintes áreas principais e desenvolvimento de produtos:

- Mineração e refinação de matérias-primas em direção aos requisitos necessários de estoque de materiais fotovoltaicos: os principais perigos são a exposição e a inalação de poeira (TOBERGTE; CURTIS, 2013).

- Processamento de materiais: as tecnologias PV usam muitos materiais perigosos durante o processo de fabricação que pode ser classificado como potencial ambiental e problemas de saúde de exposição ao corte de lingotes de silício em bolachas, e exposição a solventes, como ácido nítrico, hidróxido de sódio e hidrofluorico, ácidos utilizados na corrosão e limpeza de bolachas, bem como na limpeza do reator (RAUGEI; BARGIGLI; ULGIATI, 2007).

- Desenvolvimento do produto: esta etapa envolve a soldagem de células solares, dispostas em módulo e montagem completa com várias outras camadas, como placa traseira, materiais vedantes, vidro de transmissão temperado elevado, conexões elétricas e enquadramento do módulo. Esses processos envolvem riscos para a saúde ocupacional (FRANGOPOULOS; RAKOPOULOS; TSATSARONIS, 2008).

- 04 Instalação e produção de eletricidade: os produtos disponíveis serão instalados em telhados de edifícios ou em usinas de energia. (FTHENAKIS et al., 2011).

As análises do ciclo de vida dos módulos solares incluem a reciclagem dos módulos, depois da sua vida util. Houve muitas análises do ciclo de vida publicadas até o momento. O Projeto de Harmonização da Avaliação do Ciclo de Vida (LCA) liderado pelo National o Laboratório de Energia Renovável (NREL) sugeriu formas harmoniosas de análise as emissões de GEE de ciclo de vida para sistemas fotovoltaicos. Até agora, muitos estudos relataram em silício cristalino (c-Si) (monocristalino e multicristalino) e TF [Silício amorfo (a-Si), telurídeo de cádmio (CdTe) e cobre-índio diselenida de gálio (CIGS)] que foram analisados pela NREL (FTHENAKIS et al., 2011).

3. FABRICAÇÃO DE Silício

A produção de células solares à base de silício, começou a partir da indústria da microeletrônica. O conhecimento de fazer bolachas de silício foi adotado principalmente pela microeletrônica. Diferentes métodos foram adotados para fabricar silício. A qualidade, pureza do silício irá decidir o processo. De acordo com a pureza disponível, podemos classificar o silício em grau metalúrgico e grau de semicondutor. O silício de qualidade metalúrgica (MG-Si) pode ser aproximadamente puro até 99,6% e os dispositivos semicondutores precisam ser muito mais puros. A pureza do silício é conseguida através de uma série de processos químicos (HSU et al., 2012).

Com frequência, três etapas básicas estão envolvidas na produção de silício, como a redução e sílica, resfriamento, esmagamento e embalagem. O primeiro e principal passo em a conversão de areia em silício é a redução. A Seção 3.1 discutirá os diferentes métodos de redução de sílica disponíveis (HSU et al., 2012).

3.1 Redução de Sílica

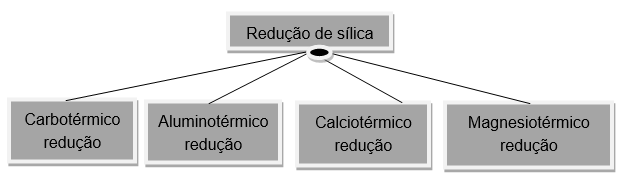

A sílica (SiO2) é um material de partida para silício, que é areia ou quartzo. A remoção de oxigênio ou redução de sílica em silício é um passo de processamento chave na produção de silício. FIG. 02 mostra os diferentes métodos utilizados para reduzir a sílica ao silício. MG-Si é o material de partida para produzir silício puro para aplicações fotovoltaicas e eletrônicas. O silício é produzido industrialmente por carbotérmico redução de sílica em fornos elétricos de arco submerso. Os outros processos são raramente utilizados na fabricação de silício em escala industrial. Aqui consideramos apenas o processo de redução carbotérmica. O processo pode ser escrito simplesmente como:

O processo carbotérmico inclui fonte de silício e agentes de redução de coque, carvão e carvão de madeira. Este método levará a 99,0% em peso de Si e outras impurezas, tais como Fe, Al, Ti, Mn, C, Ca, Mg, B, P, e assim por diante. As impurezas serão removidas através de processos químicos adicionais para resultar em silício de alta pureza para aplicações solares e eletrônicas (WEBER; PAROUS; OLIVEIRA, 2013).

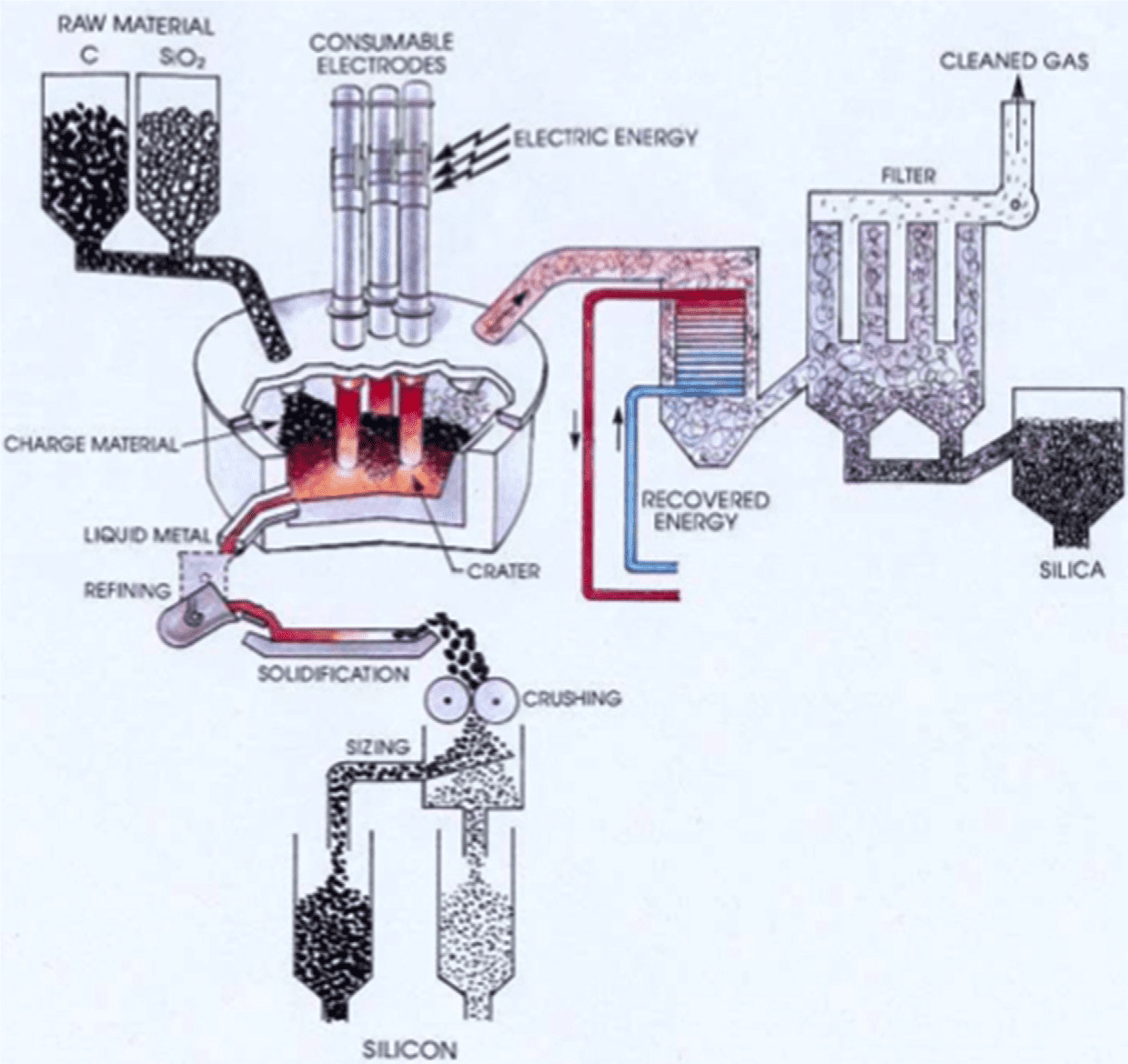

A redução da sílica pelo carbono é altamente endotérmica e precisa de um alto nível temperatura de processamento. A redução de sílica com carbono em um típico industrial forno tem um diâmetro de casca de cerca de 10 m como mostrado em FIG. 03. Os eletrodos de carbono submergidos no material de carga e aquecem a cerca de 2000°C para formar silício fundido. O silício fundido é uma forma reduzida de dióxido de silício. O processo de remoção de oxigênio normalmente foi feito através de processo de alta temperatura (2000°C) para reduzir a sílica ao silício fundido. Este processo geralmente é feito através de um tratamento de escória ou purga de gás. Isso levará a silício puro sem partículas de óxido e de carboneto (WEBER; PAROUS; OLIVEIRA, 2013).

A liga fundida é deixada arrefecer num molde adequado para atingir um tamanho específico. Durante o processo de refinação, o gás utilizado para purga tem elementos tóxicos após as suas filtrações, principalmente dióxido de enxofre (WEBER; PAROUS; OLIVEIRA, 2013).

3.2 Purificação do Silício

A purificação do silício é feita principalmente através de uma abordagem química. A maior pureza do silício é conseguida através da redução e pirólise de compostos voláteis tais como SiHCl3, SiH2Cl2, SiH4, SiCl4 e SiHBr3. Isto é conhecida como tecnologia de cloreto-hidreto. Os métodos de purificação utilizando a gaseificação de MG-Si e a deposição de silício foi estabelecida na década de 1950 e conhecido como o processo da Siemens (DE CARVALHO; MESQUITA; ROCIO, 2014).

3.3 Silício Cristalino (c-Si)

O material de partida para a produção de bolachas c-Si e chips de silício é a sílica (SiO2). No entanto, o silício para uso em semicondutores deve ser muito mais puro. Intenso processamento químico é envolvido para fazer o MG-Si em grau de semicondutor silício. Normalmente, MG-Si é exposto a ácido clorídrico e cobre para produzir um triclorossilano gasoso (HSiCl3). O triclorossilano gasoso é então destilado para remover os metais clorados como impurezas prevalecentes que permanecem no processo. O processo é seguido por uma redução com hidrogênio para produzir silano (SiH4) gás. O gás silano é aquecido adicionalmente para crescer cristais de silício monocristalino. As hastes de silício monocristalino são esmagadas depois de serem retiradas do forno para introduzi-los no reator a alta temperatura e alta pressão. O gás silano é usado para depositar silício adicional sobre as hastes para crescer o diâmetro desejado. Para o silício multicristalino, é vertido em cadinhos e arrefecido em blocos ou lingotes. A pureza dos cristais de silício é extremamente puro (de 99.99999% a 99.9999999%) para microchips e outros eletrônicos uso da indústria. Todo o processo envolve uma intensidade intensiva de energia e Processo caro com grande quantidade de produção de resíduos. Estima-se que 80% do MG-Si inicial está perdido no processo. A pureza do silício decide as formas de refinar e métodos para purificar. Comparado ao processo de silício monocristalino único, outro silício graus, como o silício multicristalino ou amorfo, adotam menos produtos químicos meio Ambiente (DE CARVALHO; MESQUITA; ROCIO, 2014).

3.4 Materiais Perigosos Usados no Processamento de Si

A sílica é extraída para uso em diferentes propósitos. A maioria da sílica é usada na indústria siderúrgica e uma pequena fração está indo para as indústrias de semicondutores e PV. O principal material perigoso na mineração e produção de bolacha c-Si é poeira. O pó de resíduos c-Si é chamado de kerf e até 50% é perdido no ar e na água utilizada para enxaguar wafers (MARKVART; CASTAÑER, 2003). A mineração de sílica de qualidade metalúrgica pode produzir poeira de sílica, o que pode levar a doenças pulmonares severas. Embora nenhum problema de saúde pública tenha sido identificado com tecnologias de silício, os problemas ambientais são identificados. As questões ambientais estão relacionadas a geração de resíduos líquidos e sólidos durante o corte de bolachas e a corrosão, e processamento e montagem de células solares (STOHS, 2011). Questões relacionadas à saúde durante o processamento e tratamento químico são enormes nesta tecnologia. O gás silano é o mais perigoso na produção e extremamente explosivo. As indústrias de semicondutores relataram vários acidentes liberação de silano ao longo dos anos (FTHENAKIS; KIM; ALSEMA, 2008). O silício o cloreto de tetra (SiCl4) é extremamente tóxico quando reage com a água e provoca queimaduras na pele e irritações. Não há regulamentos ambientais disponíveis para este material extremo perigoso para o meio ambiente (MARKVART; CASTAÑER, 2003). Lá são fortes regulamentos no uso de hexafluoreto de enxofre (SF6) da Inter governamental painel de Mudanças climáticas (IPCC). É classificado como um dos mais potentes GEE por molécula; como uma tonelada equivale a 25 mil toneladas de CO2. Pode criar chuva ácida ao reagir com o silício para gerar tetrafluoreto de silício (SiF4) e difluoreto de enxofre (SF2), ou ser reduzido a tetrafluorosilano (SiF4) e dióxido de enxofre (SO2) (MASINI, 2014).

Fluoreto, nitrogênio, oxigênio, fósforo, oxicloreto de fósforo e lata são usados na linha de produção (FTHENAKIS; KIM, 2011). Além de cristalino e monocristalino silício, silício multicristalino também requer produtos químicos especiais com procedimentos especiais de manuseio e operação, incluindo amônia, catalisador de cobre, diborano, acetato de etilo, acetato de etilo e vinil, hidrogénio, peróxido de hidrogénio, íon catalisador de amina, nitrogênio, trióxido de silício, cloreto estânico, pentóxido de tântalo, titânio e dióxido de titânio (MASINI, 2014).

Os materiais de silício amorfo (a-Si) são frequentemente utilizados em células solares TF e painéis fotovoltaicos. Os materiais base ou substrato são de metal, vidro, plástico e fino. bolachas. O a-Si utiliza silano ou gás clorossilano aquecido e misturado com hidrogênio.

Vários acidentes envolvendo explosões de gás silane foram relatados no passado (ALSEMA; NIEUWLAAR, 2000). Outro gás explosivo utilizado no processo é hidrogênio e geralmente misturado com metano para reciclar o hidrogênio em fluxos de resíduos. O metano também é um potencial GEE e uma potencial ameaça para o meio ambiente se for lançado. Os dopantes utilizados no a-Si, como o gás Germane, são considerados como ser tóxico e danificar o sangue e os rins (MONTOYA, 2014). Os outros produtos químicos perigosos, como ácido clorídrico, ácido fluorídrico, ácido fosfórico, hidróxido de sódio, acetona, alumínio, clorossilanos, diborano, fosfina, isopropanol, nitrogênio, tetrafluoreto de silício, estanho, germânio, e o tetrafluoreto de germânio usado no processo precisa de um tratamento especial para evitar lesão profissional (MASINI, 2014).

3.5 Fotovoltaica RECICLANDO MATERIAIS PERIGOSOS

Os produtos fotovoltaicos contêm, não apenas materiais para células solares, mas também eletrônicos resíduos. A reciclagem dos produtos fotovoltaicos tem o desafio de reciclar materiais em partes de células solares e outros eletrônicos separadamente. Os painéis solares, deixará os materiais tóxicos como resíduos eletrônicos em aterros, onde eles podem lixiviar águas subterrâneas e ar (GREENPRO, 2004).

Conclusão

As toxicidades relacionadas ao PV e os impactos ambientais podem ser classificados em três estágios como (i) nível de materiais, (ii) nível do sistema e (iii) nível de reciclagem.

(i) Materiais: as tecnologias mais eficientes, como o silício, o CdTe são baseadas em processamento de materiais tóxicos de alto nível que tenham o pior efeito quando eles estão expostos a seres vivos ou durante o processamento. Pesquisa adicional sobre reciclagem, utiliza materiais diferentes e é ambiental as rotas de fabricação que utilizam menos recursos naturais devem ser feitas.

(ii) Sistema: os aspectos de engenharia das tecnologias PV devem ser refinados para usar recursos mínimos.

(iii) Reciclagem: esta é uma parte muito importante dos materiais fotovoltaicos para reutilizar o máximo dos recursos. Os métodos de reciclagem relacionados ao aspecto do material devem ser implementados.

As preocupações ambientais são um medo de exposição, saúde e ambientes

Piorando. Os materiais semicondutores de mais eficiência são de um jeito ou outros relacionados ao processamento tóxico e ao nível de toxicidade usado no processamento materiais de energia solar são surpreendentes. Manipulação e reciclagem de materiais tóxicos adequados seria um caminho a seguir para tornar as tecnologias de energia limpas em menos emissões de gases com efeito estufa e mais ecológicos. As políticas de fabricação e a reciclagem deve ser devidamente proposta para tornar as tecnologias menos tóxico. Isso pode ser feito através de implicações de políticas industriais globais com as autoridades locais são o caminho a seguir para criar tecnologias de energia renovável mais viável.

Além das toxicidades relacionadas ao silício, a percepção de toxicidade do constituinte

Elemento Cd, que é usado na forma de um composto estável em módulos TF, muitas vezes levantaram problemas, como os riscos ou perigos no manejo da tecnologia CdTe estão associados aos materiais utilizados durante o processamento e fabricação das células solares CdTe / CdS e CdS / CIGS, juntamente com os riscos associados durante o tempo de vida útil do berço para seu fim desses módulos. O ambiente e problemas de risco para a saúde dos módulos solares CdTe têm sido amplamente investigados por várias agências independentes, incluindo os laboratórios da Europa e Estados Unidos, embora a tecnologia CdTe não tenha possibilidade de eliminar Cd, há alguma capacidade de manobra na tecnologia CIGS na eliminação da camada tampão CdS muito fina (tipicamente 50 nm) e, portanto, a procura de uma camada alternativa de buffer está sendo perseguida com sucesso. Sucesso inicial já foi alcançado como células solares CIGS de 16-18,8% e módulos de 13,4% foram desenvolvidos com tampões alternativos “sem Cd”. Recentemente, a co-evaporação do CIGS em um processo in-line de um estágio é usada para fabricar dispositivos de células solares com eficiência de conversão de até 18,6% usando um buffer CdS camada e 18,2% usando uma camada tampão Zn1 XSnxOy (sem Cd). O cádmio é um subproduto da mineração de zinco, chumbo e cobre. Constitui apenas 0,25% da sua matéria prima principal ZnS (esfalerita). O cádmio é liberado para o meio ambiente de fertilizantes fosfatados, combustíveis, mineração e operações de processamento de metais, produção de cimento e eliminação de produtos metálicos. Lançamentos de eliminados os produtos Cd, incluindo as baterias Ni-Cd, são contribuidores mínimos para exposição humana porque o Cd está encapsulado nas estruturas seladas. A maioria a exposição ao cádmio humano provém da ingestão e a maior parte disso se origina a absorção de cádmio pelas plantas, através de fertilizantes, lodo de esgoto, estrume, E deposição atmosférica. Embora a exposição a longo prazo ao cádmio elementar, um carcinógeno, tem efeito prejudicial nos rins e nos ossos, dados limitados existe em toxicologia. No entanto, o composto CdTe é mais estável e menos solúvel que elemento Cd e, portanto, provavelmente seja muito menos tóxico.

Considerando a produção de refinarias eletrolíticas de pós CdTe (de Cd resíduos de Zn, indústrias de ferro e aço) haveria uma emissão de 0,001% Cd emissão gasosa. Isso corresponderia a 0,01g/GWh, o que é significativamente menor em comparação com as percepções e hype criadas por alguns que estimá-lo em 0,5g/GWh com base em outros processos em bruto ou dados não fundamentados. O único risco potencial que poderia chegar à mente de alguém seria o edifício fogo. Também foi estimado quantitativamente que a temperatura máxima de um sótão em chamas é 900°C, que ainda é inferior ao ponto de fusão de CdTe 1041°C. Placas, qualquer emissão de Cd de vapor é improvável. A principal conclusão desses estudos foi que os riscos ambientais associados à tecnologia baseada em CdTe são mínimas. Toda fonte de energia ou produto pode apresentar algumas diretas ou indiretas os riscos para a saúde e a segurança ambiental e os do CdTe não devem, de forma alguma ser considerado um problema, foram desenhadas as seguintes conclusões:

- Cd é produzido como um subproduto de Zn e pode ser usado para usos benéficos ou descarregado para o meio ambiente, colocando outro risco.

- O CdTe em PV é muito mais seguro do que outros Cd atuais.

- CdTe PV usa Cd 2500 vezes mais eficientemente do que as baterias de Ni-Cd.

- Absolutamente nenhuma emissão durante a operação fotovoltaica.

- Um risco de emissão de fogo é mínimo.

- A tecnologia e os módulos da CdTe são seguros e não representam riscos significativos.

Abreviações

SI – Silico Amorfo

Al – Alumínio

C-Si – Silicio Cristalino

C – Carbono

Ca – Cálcio

Cd – Cádmium

CdS – Sulfato de cádmio

CdTe – Teluride de cádmio

CIGS – Disselenido de gálio de cobre-índio

Fe – Ferro

GEE – Gases de efeito estufa

InGaAs – Arseniato de galão de índio

IPCC – Grupo Intergovernamental de Mudanças Climáticas

LCA – Avaliação do ciclo de vida

MG-Si – Silício de qualidade metalúrgica

Mg-Si – Siliciuro de magnésio

Mg de – Magnésio

Mn – Manganês

NREL – National Renewable Energy Laboratory

P – Fósforo

PV – Fotovoltaico

SiCl4 – Tetracloreto de silício

SeO2 – Dióxido de selênio de

SF6 – Hexafluoreto de enxofre

SF2 – Difluoreto de enxofre

SiF4 – Tetrafluoreto de silício

SiHCl3 – Triclorosilano

SiH2Cl2 – diclorosilano

SiH4 – Silano

SiHBr3 – Tetrabrometo de silício

SiO2 – Sílica

Si – Silício

SO2 – Dióxido de enxofre

TF – Filme fino

Ti – Titânio

REFERÊNCIAS

ALSEMA, E. A.; NIEUWLAAR, E. Energy viability of photovoltaic systems. Energy Policy, v. 28, n. 14, p. 999–1010, 2000.

DE CARVALHO, P. S. L.; MESQUITA, P. D.; ROCIO, M. A. R. A rota metalúrgica de produção de silício grau solar: uma oportunidade para a indústria brasileira? BNDES Setorial, v. 40, p. 205–234, 2014.

FRANGOPOULOS, C. A.; RAKOPOULOS, C. D.; TSATSARONIS, G. Special issue dedicated to ECOS 2006: 19th International Conference on Efficiency, Cost, Optimization, Simulation and Environmental Impact of Energy Systems, Aghia Pelagia, Crete, Greece, 12–14 July 2006. Energy, v. 33, n. 2, p. 105–106, fev. 2008.

FTHENAKIS, V. M.; KIM, H. C. Photovoltaics: Life-cycle analyses. Solar Energy, v. 85, n. 8, p. 1609–1628, 2011.

FTHENAKIS, V. M.; KIM, H. C.; ALSEMA, E. Emissions from Photovoltaic Life Cycles Emissions from Photovoltaic Life Cycles. Environmental Science and Technology, v. 42, n. 6, p. 2168–2174, 2008.

GREENPRO. Summary for Policymakers. Climate Change 2013 – The Physical Science Basis, v. 53, n. 9, p. 1–30, 2004.

HSU, D. D. et al. Life Cycle Greenhouse Gas Emissions of Crystalline Silicon Photovoltaic. p. 32, 2012.

MARKVART, T.; CASTAÑER, L. Practical Handbook of Photovoltaics: Fundamentals and Applications: Fundamentals and Applications. p. 1015, 2003.

MASINI, A. Simplified life-cycle analysis of PV systems in buildings : Present situation and future trends. n. March 1998, 2014.

MONTOYA, A. C. Á. Produção de Filmes de Dióxido de Titânio para Aplicações Fotovoltaicas. 2014, n. 1, p. 1–5, 2014.

RAND, B. P. et al. Solar Cells Utilizing Small Molecular Weight Organic Semiconductors. Prog. Photovolt: Res. Appl., v. 15, n. February 2013, p. 659–676, 2007.

RAUGEI, M.; BARGIGLI, S.; ULGIATI, S. Life cycle assessment and energy pay-back time of advanced photovoltaic modules: CdTe and CIS compared to poly-Si. Energy, v. 32, n. 8, p. 1310–1318, ago. 2007.

STOHS, S. J. The Safety of. p. 11–12, 2011.

TOBERGTE, D. R.; CURTIS, S. Solar. Journal of Chemical Information and Modeling, v. 53, n. 9, p. 1689–1699, 2013.

WEBER, F. A.; PAROUS, L.; OLIVEIRA, V. D. DE. Ferrosilicon Production and Operation. In: [s.l: s.n.]. p. 255–264.

[1] Graduado Engenharia Elétrica, Faculdades Ponta Grossa – FACPG, Brasil

[2] Mestre Engenharia Elétrica, Universidade Estadual de Londrina – UEL, Brasil