ARTIGO ORIGINAL

SILVA, Railma Saldanha da [1], FERREIRA, Ana Paula Mota [2], OLIVEIRA, Eleilde de Sousa [3], MENDES, Erick Bruno Pereira [4], RIBEIRO, Luís Antônio Pestana [5], MACIEL, Alison Costa [6], ALCÂNTARA, Fernanda Almeida Nunes de [7]

SILVA, Railma Saldanha da. et al. Estudo teórico sobre uso de proteção catódica como técnica anticorrosiva aplicadas em dutos. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 07, Ed. 12, Vol. 02, pp. 25-40. Dezembro de 2022. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-civil/protecao-catodica

RESUMO

Com a evolução do setor de petróleo e gás, o aço passou a ser um dos materiais mais utilizados na construção de estações de regulagem, medição e transporte de petróleo e gás natural. O aço possui propriedades e características singulares que fazem dele um grande alvo da exposição de corrosão. A corrosão é tida como um dos principais problemas que atingem os materiais, causando grandes prejuízos econômicos e sociais. Muitos são os investimentos necessários para auxiliar no combate e monitoramento desse problema, buscando proporcionar durabilidade e segurança às estruturas a serem protegidas. Há uma grande necessidade de se buscar cada vez mais meios de prevenção contra a corrosão, pois o mesmo tornou-se um grande empecilho para as indústrias. Dentre as diversas formas de combate à corrosão, a técnica da proteção catódica é uma das mais utilizadas devido a sua elevada eficiência e viabilidade econômica. A ampliação sobre estudo nas formas de aplicação e utilização dessa técnica é necessária uma vez que o cenário atual brasileiro é de ampliação da indústria que mais utiliza essa técnica, que é a indústria de petróleo e gás. Nesse sentido, este trabalho tem como objetivo apresentar uma pesquisa bibliográfica que aborda os principais conceitos e a importância da proteção catódica para evitar a corrosão em dutos. As considerações finais apontaram que a proteção catódica, apresenta-se como uma alternativa promissora tanto do ponto de vista técnico, quanto econômico, uma vez que, os esforços requeridos para prevenir a corrosão demandam muitos custos para as empresas. Os apontamentos apresentados neste trabalho bibliográfico possuem uma relevância significativa, haja vista que, a proteção catódica em dutos é imprescindível para aumentar a vida útil da estrutura e reduzir os custos de operações e de materiais empregados no sistema, e trabalhos que disseminem o conhecimento sobre tal técnica são essenciais para o conhecimento e aplicação dessa técnica.

Palavras-chave: Corrosão, Dutos, Proteção catódica.

1. INTRODUÇÃO

Com o desenvolvimento das grandes indústrias, o aço tornou-se um material no qual atende todo o ramo da indústria, e dessa forma é uma das matérias primas mais empregadas no segmento de bens de produção para a sociedade. Com a evolução do setor de Petróleo e gás, o aço passou a ser um dos materiais mais utilizados na construção de estações de regulagem, medição e transporte de Petróleo e Gás natural.

O aço possui propriedades e características que fazem dele um grande alvo da exposição de corrosão. Os dutos enterrados em especial, também conhecidos com sistema offshore são os que mais estão expostos a esses agentes corrosivos, visto que eles são expostos a produtos químicos, água doce, combustíveis e metais pesados oriundos da extração do petróleo, fazendo que a exposição aos agentes corrosivos seja ainda mais evidente.

A corrosão constitui uma das principais causas de falhas em dutos, e a frequência de acontecimentos gira em torno de 15 a 30% dessas falhas (CASTRO, 2010). A corrosão é apontada como um dos fatores responsáveis por atingir direta ou indiretamente aproximadamente 5% do PIB de uma nação industrializada, além disso, quando não existe o controle e a correção de suas ações, os problemas relacionados com a corrosão envolvem grandes desastres (CUNHA 2013).

As medidas que buscam mitigar as causas corrosivas nos materiais metálicos são conhecidas há anos, e cada método tem suas vantagens e desvantagens, assim como suas limitações. Entre os métodos mais conhecidos de combate a corrosão em dutos estão os revestimentos externos atrelado a proteção catódica (RIBEIRO; CARRASCO, 2013). Este tem obtido resultados satisfatórios ao longo dos anos e obtendo eficácia no processo de combate à corrosão.

Schroeder (2014), demonstra que a proteção catódica é um dos métodos mais empregados para a proteção de grandes estruturas quer sejam enterradas ou submersas (parcial ou totalmente). Observa-se que a proteção catódica e o revestimento são, assim, aliados importantes que, de maneira econômica e segura, garantem ao longo dos anos a integridade das estruturas metálicas (GENTIL, 2011).

Visto que a corrosão cresce paralelamente atrelada ao desenvolvimento tecnológico é necessário que o sistema de prevenção e combate a corrosão seja visto como uma prioridade, tanto em questões econômicas, como questões ambientais.

A temática relacionada com a corrosividade e seus agentes, todos relacionados a dutos, é um assunto que desperta enorme interesse para a realização de diversos estudos. Portanto, estudos que avaliem a importância do uso de proteção catódica nos ensaios de tubulações de aço carbono são de extrema relevância, uma vez que, visam uma maior segurança nas operações e atenuam custos relativos, perdas e prejuízos. Nesse sentido, este trabalho tem como objetivo apresentar uma pesquisa bibliográfica que aborda os principais conceitos e a importância da proteção catódica para evitar a corrosão em dutos.

2. METODOLOGIA

A presente análise exposta neste trabalho constitui-se de uma pesquisa qualitativa. A pesquisa qualitativa é a que se baseia sobretudo em análises qualitativas, assinalando-se por não se utilizar de instrumentos estatísticos na análise dos dados (OLIVEIRA et al., 2020; BARDIN, 2011).

O enfoque central da pesquisa foi um approach com os principais conceitos e a importância da proteção catódica para evitar a corrosão em dutos. Para tal, realizou-se um levantamento bibliográfico nas principais bases de dados como Google Acadêmico, Scielo, Periódicos Capes etc., visando a busca de artigos relacionados com a temática abordada.

3. CONCEITOS DE CORROSÃO

A corrosão é conceituada como sendo a deterioração de um material, também conhecida de oxidação ou até mesmo conhecida popularmente como ferrugem. Ocorre por meios de ações do ambiente resultante das características físicas dos materiais metálicos em voltar para a sua forma mais estável termodinamicamente. Como resultado do processo de aquisição de um metal é necessária uma quantidade de energia na qual é intermediada por processos metalúrgicos. Desta forma, observa-se que o composto que produz o metal encontra-se em um nível energético inferior ao do metal que foi obtido pelo processo metalúrgico, e, portanto, é uma das razões termodinâmicas da espontaneidade das reações de corrosão em transformar o metal novamente em seu estado natural de energia, esse então torna-se um processo inverso ao metalúrgico (GENTIL, 2011).

A corrosão também pode ser definida como fenômeno causado por interações físico-químicas entre o material e o meio a que o material está exposto, acarretando alterações que prejudicam seu desempenho e sua estrutura tornando-o inadequado para uso devido aos danos causados por essa corrosão que é atrelada ao rompimento e contaminações (QUEIROZ, 2011).

Para Dutra e Nunes (2011), o termo corrosão pode ser definido como deterioração dos materiais pela ação do meio. Ribeiro (2013), conceitua como sendo um processo de deterioração do material devido à ação química ou eletroquímica do meio ambiente, resultando na perda de massa do material. Silva (2015), define a corrosão como sendo basicamente a deterioração de um metal ou liga, a partir de sua superfície, pelo meio no qual está inserido.

A partir da análise desses conceitos, observa-se que a corrosão é um processo natural que geralmente incide sobre os materiais metálicos, no entanto, também pode agir sobre materiais que não apresentam características metálicas como a cerâmica, plásticos e concreto.

A corrosão pode acontecer tanto de forma espontânea dependendo das condições do ambiente quando acelerada. Tudo depende do material que entrará em contato com o metal, assim as estruturas que têm contato direto com sais encontrados em águas podem influenciar no processo de corrosão. Segundo Peters (2015):

Os sais podem agir acelerando ou retardando a velocidade do processo corrosivo. Entre os sais que influenciam com maior frequência a corrosão estão: cloretos, sulfatos, sais, bicarbonatos de cálcio, magnésio e de ferro. O efeito do cloreto de sódio, na corrosão, deve-se ao fato de este sal ser um eletrólito forte, ocasionando, portanto, aumento de condutividade, que é fundamental no mecanismo eletroquímico. O íon cloreto atua também na despassivação do aço inox e das ligas de alumínio, visto que ele pode penetrar na camada protetora de óxido de Cr e de Al (PETERS, 2015, p. 2).

A corrosão causa grandes problemas nas mais variadas atividades, como por exemplo, nas indústrias química e petrolífera, nos meios de transportes aéreo, ferroviário, metroviário, marítimo, rodoviário e nos meios de comunicação como sistemas de telecomunicações e na construção civil (GENTIL, 2011). A corrosão é um dos maiores responsáveis pelos impactos a nível econômico, ambiental e de segurança na sociedade, uma vez que se trabalha com materiais metálicos (FERNANDES, 2015).

Partindo dessa premissa, a corrosão em dutos torna-se um assunto de extrema importância, uma vez que, um dos grandes problemas da indústria de petróleo e gás é provocada pelos efeitos corrosivos em seus dutos, trazendo custos consideravelmente grandes para as empresas. Dentre esses custos diretos os atribuídos ao uso desses materiais metálicos estão: a necessidade de se procurar materiais mais resistentes e aumentos de espessuras; a necessidade de utilização de revestimentos, inibentes de corrosão e técnicas eletroquímicas; necessidade de inspeções, manutenção e reparação constante; além da necessidade de se controlar as condições ambientais (FERNANDES, 2015). Os custos indiretos são: impacto ao meio ambiente, preservação de monumentos, segurança das pessoas e bens, saúde pública, e sustentabilidade dos recursos naturais (FERNANDES, 2015).

Diante do exposto, é necessário a aplicação de técnicas que tragam resultados satisfatórios, como a aplicação de revestimento externo e o uso de proteção catódica, que já demonstraram ser técnicas viáveis, tanto do ponto de vista técnico como econômico.

3.1 PROCESSOS DE CORROSÃO

O processo corrosivo de um equipamento ocorre de forma diferente em cada material, no entanto as condições de operações e a geometria de cada tipo de material também influencia na forma de corrosão que assola o material. O processo de corrosão é espontâneo, ocasionado pela necessidade do material de atingir seu estado de menor energia, que é o seu estado mais estável (RIBEIRO 2013). Partindo desse princípio termodinâmico, temos as mais diversas formas de ocorrência da corrosão. As formas de corrosão mais comuns estão listadas a seguir.

Corrosão Uniforme: advém de uma reação eletroquímica que ocorre de maneira uniforme sobre toda a superfície de um metal. Esse tipo de corrosão é a mais violenta forma de deteriorar o material, uma vez que envolve toda a sua superfície. A corrosão uniforme pode ser prevenida ou diminuída pelo uso de revestimentos, inibidores ou proteção catódica (GENTIL, 2011).

Corrosão Galvânica: ocorre quando há a presença da diferença de potencial (DDP) entre dois metais diferentes que se encontram em uma solução corrosiva ou condutiva. Caso esses metais sejam colocados em contato, essa DDP produz uma corrente elétrica, essa corrente elétrica é determinante para a deterioração do material. Visto que, o princípio básico desse tipo de corrosão é aumentar a resistência do metal menos resistente e diminuir a corrosão do metal mais resistente. O metal menos resistente denomina-se como anódico, e o mais resistente como catódico. Quando se utiliza a proteção catódica, força-se um metal a ser o cátodo de uma célula galvânica através da inserção de outro metal. O mesmo efeito pode ser obtido com uma corrente impressa no metal, passando através de um anodo inerte (MELLO, 2007).

Corrosão em Fendas: as primeiras impressões sobre os conceitos de corrosão em fenda, era tido como causa a diferenças na concentração de íons ou oxigênio entre a fenda e o exterior. Entretanto, estudos mostraram que embora essas diferenças existissem elas não eram a causa da corrosão (MELLO, 2007 apud FONTANA; GREENE, 1978, p. 41). De acordo com Fontana e Greene (1978), a reação de corrosão envolve a dissolução do metal e a redução do oxigênio a íons de hidróxido. Esse tipo de Corrosão é do tipo intensa e localiza-se frequentemente dentro de fendas das superfícies metálicas.

Corrosão por Pitting: é uma forma de corrosão bem localizada que resulta em uma corrosão localizada com profundidade de valor mínimo sendo o dobro do raio formado pela corrosão plana, ou seja, maior que o raio do pitting causando “buracos” no metal. É uma das formas mais agressivas de corrosão, visto que pode causar falhas em equipamento mesmo com pequena perda metálica. Além disso, é um tipo de corrosão que é difícil de ser detectada, uma vez que buracos causados pela corrosão são pequenos e estão habitualmente cobertos de material corroído (KETTERMANN, 2022).

Rompimento Seletivo (Selective Leaching): é dado pela remoção de um dos elementos de uma liga pelo processo de corrosão. Tendo como exemplo clássico temos a remoção de zinco de uma liga, mas também ocorre em outras ligas nas quais elementos como alumínio, cobalto, cromo e ferro, entre outros, são removidos. Esse tipo de corrosão é uma das mais perigosas, já que as dimensões do material corroído não se alteram de modo notável, porém o material fica fragilizado, levando na maioria das vezes rompimentos da estrutura (MELLO, 2007).

Corrosão por Erosão: é responsável pela aceleração da degradação de um metal causada pelo movimento relativo entre uma superfície metálica e um fluido corrosivo. O metal é removido da superfície como íons dissolvidos, ou o metal forma produtos corroídos sólidos que são levados da superfície pelo fluído. A corrosão por erosão costuma formar ondas no metal, e usualmente exibe um padrão direcional. O movimento de fluídos é responsável por arrancar a camada protetora, resultando em corrosão acelerada. Todos os equipamentos sujeitos a movimentação de fluidos sofrem corrosão por erosão, particularmente tubulações, válvulas, centrífugas, agitadores, etc. Uma atenção especial a esse tipo de corrosão deve ser observada na indústria do petróleo e gás natural, por utilizar amplamente a movimentação de fluidos (MELLO, 2007).

Corrosão sob Tensão: é a forma de corrosão na qual há o aparecimento de rachaduras pela presença coincidente de tensões mecânicas e um meio corrosivo. Durante esse tipo de corrosão, grande parte da sua superfície não sofre nenhum dano, porém onde há presença de rachaduras esse tipo de corrosão é responsável pela progressão da mesma através do metal. As consequências desse tipo de corrosão para os projetos que utilizam estrutura metálicas requerem extrema atenção, uma vez que podem ocorrer em situações em que os danos ocorram dentro do limite do projeto. Uma das formas de evitar ou reduzir a corrosão sob tensão é diminuir as tensões, utilizar tintas anticorrosivas e fazer a proteção do metal com produtos específicos, tais como inibidores, por exemplo, além de remover partículas de cloreto e oxigênio e promover alterações no pH do local (AÇOPLANO, 2022).

4. PROTEÇÃO CATÓDICA

Há uma grande necessidade de se buscar cada vez mais meios de prevenção contra a corrosão, pois o mesmo tornou-se um grande empecilho para as indústrias. Buscar meios de evitar que a corrosão impacte de forma significativa é um dos principais objetivos das indústrias que lidam com essa problemática. Ribeiro (2013), aponta que, “quanto mais cedo inibir o processo de corrosão, menores são os custos associados, logo a aplicação de medidas preventivas contra a deterioração do material é essencial”.

A proteção catódica é vista como o método eficiente e barato que já vem sendo utilizado há muitos anos para prevenir efeitos da corrosão em estruturas metálicas. No Brasil, ela vem sendo utilizada desde 1964, onde foi utilizada primeiramente no oleoduto Rio-Belo Horizonte da Petrobrás. Hoje a proteção catódica é aplicada aos mais diversos setores que incluem as companhias de água e esgoto, energia elétricas, petróleo e gás, mineração, construção civil entre outras. O aperfeiçoamento da técnica fez com que técnica ganhasse ainda mais reconhecimento tornando-se uma das principais técnicas utilizadas para inibição de corrosão em estruturas metálicas.

Segundo, Dutra e Nunes (2011), a proteção catódica é a técnica que, baseada nos princípios da eletroquímica, possui a intenção de conferir uma corrente galvânica superior à corrente corrosiva, para redirecioná-la a um metal mais ativo (nova área anódica). Dessa forma, protege toda a área comprometida evitando a deterioração da estrutura (RÍZERIO, 2020).

É devido a proteção catódica que milhares de quilômetros de tubulação enterrada são utilizadas para o transporte de água, petróleo, gás e produtos químicos, assim como grandes estruturas portuárias e plataformas marítimas de produção de petróleo operam com segurança, protegidos da corrosão. De acordo com Frauches-Santos (2014):

A proteção catódica é uma técnica que está sendo aplicada com sucesso no mundo inteiro, e cada vez mais no Brasil. Embora a proteção catódica possa ser utilizada com eficiência para a proteção de estruturas metálicas completamente nuas, sua aplicação torna-se extremamente econômica e mais simples quando as superfícies a proteger são previamente revestidas”. Sua finalidade, nesses casos, consiste em complementar a ação protetora dos revestimentos que sempre contêm poros, falhas e se tornam deficientes com o passar do tempo com (FRAUCHES-SANTOS, 2014, p. 09).

O princípio fundamental da proteção catódica consiste no procedimento de remoção artificial do aparecimento de zonas que se comportem anodinamente, provocando o comportamento catódico da estrutura. Como consequência, o fluxo elétrico que existiria entre as zonas é interrompido, evitando completamente a corrosão (GENTIL, 2011). Desta forma, a proteção catódica mostra-se uma alternativa, viável, eficaz e de fácil aplicação e vem sendo muito utilizada para os fins de proteção de estruturas metálicas.

4.1 TIPOS DE PROTEÇÃO CATÓDICA

Existem dois tipos diferentes de sistemas pelos quais se pode aplicar a proteção catódica, ambos possuem o mesmo princípio, que é a inclusão de corrente elétrica no material a ser protegido, por mediação de um meio eletrolítico, essa prática baseia-se em elevar o potencial de corrosão do material a ser protegido para valores menores que o potencial que corresponde a sua imunidade. Esses sistemas são conhecidos como proteção catódica galvânica e proteção catódica por corrente impressa.

Proteção catódica galvânica: é a forma mais habitual de corrosão galvânica envolve o contato físico ou uma ligação elétrica de dois metais diferentes imersos em um eletrólito. A diferença de potencial entre estes metais produzirá uma corrente elétrica entre eles que fará com que o metal menos nobre sofra um aumento da sua velocidade de corrosão, tido que, tal efeito não aconteceria caso ele não estivesse e ligado a outro metal (GONÇALVES, 2013 apud PIRES; SÁ JUNIOR, 2018).

A proteção catódica galvânica, também conhecida por proteção por ânodo de sacrifício, baseia-se na injeção de uma corrente elétrica imprescindível em um potencial controlado, a fim de formar um filme protetor entre o metal que se precisa ser protegido (cátodo) e metal escolhido para fazer sua proteção (anodo). Esse filme é formado por óxidos do próprio metal, e esta camada de óxido age como uma barreira protetora capaz de isolar a superfície do substrato do eletrólito (SILVA et al., 2015).

Proteção catódica por corrente impressa: este tipo de proteção catódica é formada a partir da existência de uma diferença de potencial provocado por uma fonte de corrente, que pode ser um retificador, uma bateria ou gerador (DUTRA; NUNES 2011, apud JACOME, 2018).

A existência de uma fonte externa geradora de corrente elétrica é tida como a grande desigualdade entre o sistema de proteção galvânica e a de corrente impressa, visto que que no sistema de proteção catódica galvânica a polarização ocorre de forma espontânea devido ao contato entre os dois metais com diferença de potenciais distintas. Jacome (2018), diferencia os sistemas da seguinte forma:

Diferente dos anodos presentes na proteção catódica galvânica, os anodos presentes na proteção por corrente impressa não possuem função de serem corroídos para a preservação de um metal mais nobre. Mas de dispersar a corrente elétrica no eletrólito, e seu desgaste é relativamente baixo (JACOME, 2018, p. 24).

Nota-se que a proteção catódica por corrente impressa se aplica às estruturas localizadas em eletrólitos de baixa, média e alta resistividade.

5. PROTEÇÃO CATÓDICA EM DUTOS

A proteção catódica vem sendo utilizada para a preservação da vida útil de estruturas que estão expostas em ambientes agressivos, buscando evitar a deterioração prematura da estrutura (RIBEIRO, 2013).

A proteção catódica, de forma sintética, é definida pela diminuição ou cerceamento do processo de corrosão pela conversão das armaduras em áreas catódicas. Isso ocorre por injunção de uma corrente galvânica ou impressa para que o potencial da interface aço/concreto caia para valores mais negativos que seu potencial natural de corrosão (ARAUJO; PANOSSIAN; LOURENÇO, 2013).

Em outros termos, a proteção catódica é um método utilizado para controlar a corrosão e que consiste em proteger a estrutura tornando em catodo de uma célula eletroquímica ou eletrolítica. É utilizada tanto em estruturas enterradas no solo, quanto em estruturas submersas, contudo, não pode ser utilizada em estruturas aéreas, uma vez que há a necessidade do emprego de um eletrólito contínuo, o que não pode ser obtido em exposição na atmosfera (BERETA, 2013). Em relação a proteção catódica de dutos terrestres, comumente são utilizadas técnicas de corrente impressa. Contudo, a incidência de descargas atmosféricas tem provocado grandes prejuízos para as operadoras de dutos, em decorrência dos danos causados nos equipamentos elétricos (GERVÁSIO et al., 2014).

O sucesso da aplicação de proteção catódica a uma estrutura depende de uma série de requisitos, como a seleção do sistema anódico mais apropriado, do projeto, da correta instalação, operação e monitorização do sistema durante a vida útil da estrutura (RIBEIRO, 2013).

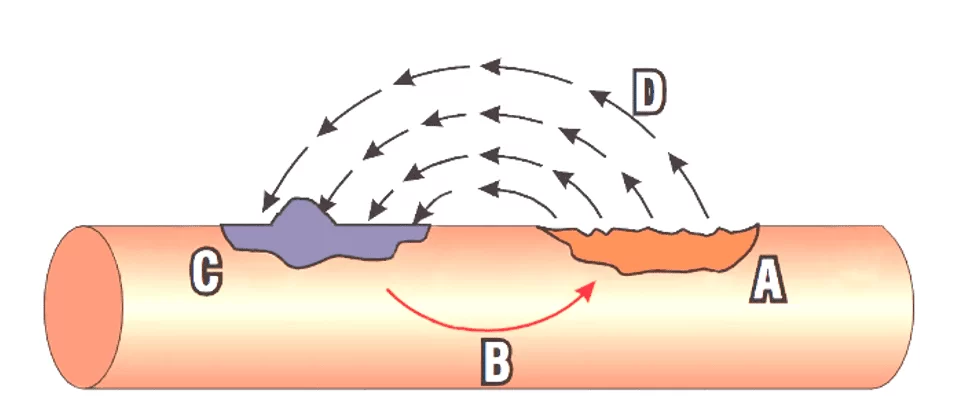

Conforme apontado por Mello (2007) e corroborado por Gervásio et al. (2014), a melhor forma de aumentar a vida útil da estrutura é através do monitoramento regular da mesma, porém, essa inspeção regular ocasiona altos custos de manutenção, uma vez que a estrutura montada é grande e, na maioria dos casos, é instalada em locais remotos, necessitando de grandes deslocamentos para fazer a averiguação. Uma forma de reduzir os custos é a implantação de um sistema de monitoramento que assegure o bom funcionamento da proteção catódica, o monitoramento remoto é o mais indicado. A Figura 1 mostra sistematicamente o comportamento de uma tubulação sem o uso de um sistema de proteção catódica.

Figura 1. Comportamento de uma tubulação sem Sistema de Proteção Catódica

Na Figura 1, observa-se o fluxo de corrente contínua em uma região da tubulação. Onde: (C) é a área catódica na ausência de corrosão; (B)é o fluxo de corrente contínua, indo do catodo para o anodo, por meio da superfície do aço; (A) é a área anódica, na qual se observa a corrente iônica saindo da superfície do aço através do eletrólito (solo) e arrastando as partículas do aço em sua forma de iônica (Fe2+); (D) é o fluxo de corrente iônica, indo da área anódica para a catódica, por meio do solo. A figura deixa explícito que só haverá corrosão se houver dois tipos de correntes circulando no sistema (BERETA, 2013).

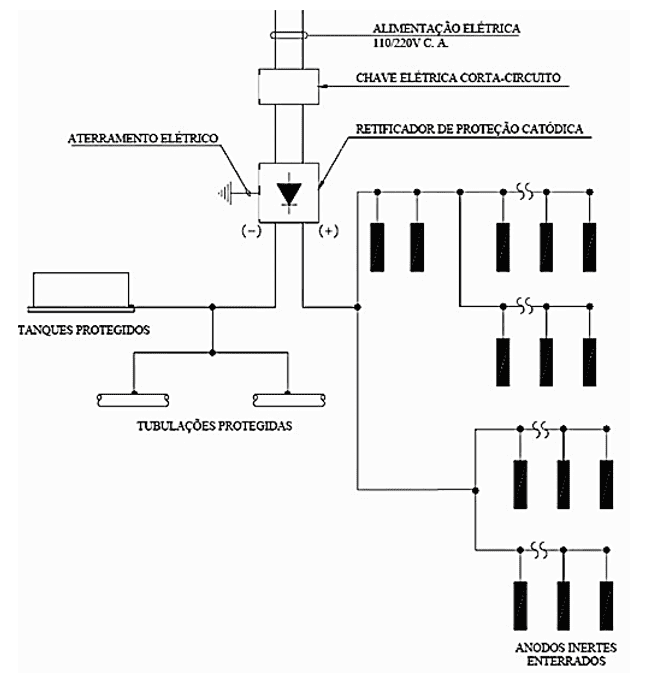

O projeto de uma proteção catódica deve começar pela análise da estrutura a ser protegida. O sistema deve ser projetado de modo que os locais mais críticos, ou seja, aqueles que apresentam o menor potencial quando a corrente catódica é aplicada, fiquem com pelo menos –0,85 V. Estes locais críticos são normalmente determinados através de medições de potencial com equipamentos adequados, com a finalidade de localizar os pontos mais suscetíveis à corrosão (MATLAKHOV, 2021). O esquema exposto na Figura 2 ilustra um projeto típico para a instalação de um sistema de proteção catódica para as tubulações enterradas e também fundos de tanques.

Figura 2. Esquema típico para a instalação de um sistema de proteção catódica em tubulações enterradas

Com um sistema de monitoração constante, seria possível garantir que toda a estrutura esteja protegida, mesmo que mudanças no ambiente alterassem o comportamento do sistema. Nesse caso, a corrente aplicada seria compensada, sendo possível até reduzir a corrente, por questões econômicas.

A corrente de um sistema dessa forma, deve ser projetada a fim de possuir a menor oscilação possível. Uma vez que possíveis problemas podem surgir quando o sistema catódico está funcionando de forma incorreta, como por exemplo, corroendo outro metal nas redondezas, visto que o meio para que o material seja protegido corretamente é necessário que em todos os pontos o potencial de energia esteja equilibrado.

Como visto, a proteção catódica em dutos é essencial para aumentar a vida útil da estrutura, reduzir os custos de operações e manutenções, além de diminuir o uso de materiais empregados no sistema, algo que é muito visado pelas empresas e também pelos profissionais da área, para tal o largo conhecimento da técnica é indispensável, o que torna ainda mais relevantes as pesquisas relacionadas à proteção catódica em dutos.

6. CONSIDERAÇÕES FINAIS

Os estudos sobre as práticas anticorrosivas aplicadas em dutos é um tema ainda embrionário, embora, já se conheça sobre a corrosão há anos. Os estudos apresentados nessa pesquisa bibliográfica, demonstraram que a proteção catódica, apresenta-se como uma alternativa viável tanto da ótica técnica, quanto do ponto de vista econômico, uma vez que, os esforços requeridos para prevenir a corrosão demandam muitos custos para as empresas. Desta forma, é visto a grande procura por profissionais dessa área, visando inovações e facilidades para aplicar em seus processos, buscando eficiência, baixo custo de instalação e manutenção, além de minimizar os efeitos da corrosão no dia a dia.

A proteção catódica mostra-se um método barato e eficiente, no entanto, tem que ser atrelado a um outro método de proteção, como é o caso do revestimento, a fim de promover uma maior eficiência. Então, faz-se necessário que estudos e técnicas sejam aprimorados no sentido de garantir um bom funcionamento do sistema de proteção catódica, promovendo segurança e durabilidade às estruturas.

É visto que a utilização da proteção catódica tem uma forte ligação com a indústria de petróleo e gás, uma vez que são ramos que utilizam muitos recursos para a diminuição custos decorrentes de efeitos corrosivos. Então, o mercado busca aperfeiçoamento de técnicas e estudos que são realizados constantemente para garantir a redução de falhas nas práticas anticorrosivas com uso da proteção catódica. Porém, ainda é visto a inexistência de estudos aprofundados nessa área, em vista disso, sugere-se que os demais trabalhos nesse campo, se possível, ampliem-se para outras áreas além da exposta neste trabalho, visto que a corrosão engloba um campo amplo de estudo que vai da oxidação dos eletrodomésticos de casa até a corrosão de uma caldeira na área industrial, para que se desmistifique a cadeia de conhecimento sobre essa problemática e a criação de novas técnicas anticorrosivas.

Nesse aspecto, este trabalho cumpriu o seu objetivo que foi o de apresentar uma pesquisa bibliográfica com uma abordagem sobre os principais conceitos e também sobre a importância da proteção catódica para evitar a corrosão em dutos. Para uma pesquisa mais aprofundada, os autores sugerem uma busca em outras literaturas específicas da área.

REFERÊNCIAS

AÇOPLANO. Polo Metal Mecânico do Brasil. Disponível em: <https://www.acoplano.com.br/blog/corrosao-sob-tensao-do-aco-inox-o-que-e/>. Acesso em: 02 dez. 2022.

BARDIN, L. Análise de conteúdo. 3 ed. São Paulo: Edições 70, 2011.

CARRASCO, J. A. P. Acoplamento de modelos da mecânica do dano e da fratura para avaliação da integridade de estruturas sob efeito do hidrogênio gerado em sistemas de proteção catódica. Tese (Doutorado em Ciência e Engenharia de Materiais), Universidade Federal de Campina Grande – Paraíba, 190p. 2013.

FRAUCHES-SANTOS, C.; ALBUQUERQUE, M. A.; OLIVEIRA, M. C. C.; ECHEVARRIA, A. A corrosão e os agentes anticorrosivos. Revista virtual de química, v. 6, n. 2, p. 293-309, 2014.

GENTIL, V. Corrosão. 6 ed. Rio de Janeiro: LTC, 2011.

GERVÁSIO, J. P. K.; TORRES FILHO, D. A.; FONSECA, A. V.; SILVA FILHO, J. L. A. Dispositivo contínuo de funcionamento de retificador de proteção catódica. In: INTERCORR. ANAIS… Fortaleza, CE, 2014. 1-7p.

FERNANDES, V. M. C. Avaliação da corrosão nas tubagens do Terminal de Granéis Líquidos de Sines de 2009 a 2013: Incidências de roturas e custos. Dissertação (Mestrado em Engenharia de Produção), Instituto Politécnico Setúbal. 2015.

KETTERMANN, V. As formas de corrosão. Disponível em: <https://engenheirodemateriais.com.br/2017/04/26/asformas-de-corrosao/>. Acesso em: 30 nov. 2022.

BERETA, L. A. Inspeção de Equipamentos: Estudo de Casos. Inspecaoequipto Blogspot, 2013. Disponível em: <http://inspecaoequipto.blogspot.com/2013/11/protecao-catodica.html>. Acesso em: 02 dez. 2022.

MATLAKHOV, A. N. Corrosão e Proteção dos Materiais. 1 ed. Jundiaí: Paco Editorial, 2021.

NUNES, L. P.; DUTRA, A. C. Proteção catódica: técnica de combate à corrosão. 1 ed. Rio de Janeiro: Interciência, 2011.

OLIVEIRA, E. S.; CRUZ, T. N.; SILVA, M. R.; FREITAS, T. C.; SANTOS, J. R. N.; SANTOS, W. F. A educação a distância (EaD) como ferramenta democrática de acesso à educação superior: formação docente. In: Ranieri, A. S. (Org.). Digitalização da educação: desafios e estratégias para a educação da geração conectada. (pp. 8-14). Campo Grande: Editora Inovar, 2020.

PETERS, S. R. et al. Corrosão de aço carbono para dutos em águas naturais. In: XI Congresso Brasileiro de Engenharia Química em Iniciação Científica. ANAIS… São Paulo, SP, 2015. 19-22p.

PIRES, D. R.; SÁ JÚNIOR, N. Proteção catódica: uso no concreto armado. TCC (Engenharia Civil), Universidade do Sul de Santa Catarina – SC, 74p., 2018.

RIBEIRO, D. V.; SALES, A.; SOUSA, C.A.C.; ALMEIDA, F. C.R.; CUNHA, M.P.T.; LOURENÇO, M.Z.; HELENE, P. Corrosão em Estruturas de Concreto Armado: Teoria, Controle e Métodos de Análise. 1 ed. Rio de Janeiro: Elsevier, 2013.

SILVA, M. V. F.; PEREIRA, M. C. P.; CODARO, E. N.; ACCIARI, H. A. Corrosão do aço carbono: uma abordagem do cotidiano no ensino de química. Química Nova. São Paulo, v. 38, n. 2, p. 293–296, 2015.

[1] Engenharia de Produção – FACAM.

[2] Doutora em Biodiversidade e Biotecnologia – UFMA.

[3] Doutoranda em Química Associativo UFMA/IFMA – DQUIM/UFMA.

[4] Graduando em Engenharia Civil – FACAM.

[5] Graduando em Engenharia Civil.

[6] Acadêmico em Engenharia Civil – FACAM.

[7] Mestre em Química.

Enviado: Setembro, 2022.

Aprovado: Novembro, 2022.