ARTIGO ORIGINAL

ORTIN, Sileno Marcos Araujo [1], FREITAS, Jefferson Aparecido de [2]

ORTIN, Sileno Marcos Araujo. FREITAS, Jefferson Aparecido de. Prevenção de perdas no setor de açougue: estudo em uma microempresa varejista. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 06, Ed. 09, Vol. 03, pp. 107-136. Setembro de 2021. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/administracao/setor-de-acougue, DOI: 10.32749/nucleodoconhecimento.com.br/administracao/setor-de-acougue

RESUMO

Visando alcançar a melhoria contínua e maximização dos resultados e lucro, as empresas vêm utilizando métodos para prevenção de perdas nos processos produtivos. Dessa forma, uma empresa varejista do segmento supermercadista, tendo como objeto de pesquisa, o setor de açougue, o qual vinha sofrendo com resultados pífios, frente a adoção de práticas não padronizadas desenvolvidas no referido setor, tais como: aquisição carcaças com baixo peso, câmaras-frias com oscilação de temperaturas, falhas no atendimento aos clientes, excesso de toalete de cortes, entre outros problemas. O presente artigo tem como questão norteadora a seguinte pergunta: Como desenvolver a prevenção de perdas no setor de açougue e quais os fatores que impactarão diretamente no aumento dos resíduos gerados por este setor? A metodologia adotada será o método hipotético-dedutivo, quanto aos objetivos será a pesquisa exploratória, integrada a pesquisa bibliográfica, bem como, o método empírico, haja vista a peculiaridades existentes neste segmento. Frente aos resultados obtidos, foi possível concluir que a prevenção de perdas se dará através da adoção constante de boas práticas de produção, através da padronização do processo de trabalho (determinação de peso mínimo e máximo ideal por carcaça bovina, utilização de mapa de câmara-fria e treinamentos constantes sobre excelência no atendimento ao cliente), de modo que, acompanhamentos constantes serão desenvolvidos para verificar o nível de qualidade dos serviços que estão sendo desenvolvidos.

Palavras-chaves: Açougue, Melhoria contínua, Perdas.

1. INTRODUÇÃO

Nos últimos anos é notável o crescimento de métodos para prevenção de perdas em empresas, tanto no setor privado quanto no setor público. Essas perdas podem ser originadas devido causas internas das empresas, como erros administrativos, problemas operacionais, furtos ou fraudes feito por colaboradores e, até mesmo, falta de capacitação dos funcionários para exercerem os processos e manusear os produtos com que trabalham. As perdas também podem ocorrer, devido a fatores externos, como furtos de carga e roubo por parte de fornecedores. (VENCATO e IMASATO, 2017). Dados de uma pesquisa realizada pela Euromonitor International em 2013 concluiu que as perdas no varejo foram estimadas próximo a US$ 112 bilhões em 2012. A pesquisa foi feita com base em dados de 157 empresas, operando em 16 países. Com o aumento da prevenção de perdas, cresce, também, o investimento em melhoria contínua visando a maior qualidade dos processos com foco na redução de custos da empresa.

As perdas representam um prejuízo absurdamente alto para as empresas, não somente para o usuário final, mas, também, para o seu fornecedor e o produtor. Esse estudo foi feito pensando em resolver e/ou minimizar os problemas relacionados a essas perdas, já que propõe técnicas baseadas em dados seguros. Ao adotar as práticas sugeridas, os indivíduos que trabalham com esse setor conseguirão aproveitar melhor o seu produto, reduzindo as perdas e aumentando a qualidade nos processos.

O presente artigo tem como questão norteadora a seguinte pergunta: Como desenvolver a prevenção de perdas no setor de açougue e quais os fatores que impactarão diretamente no aumento dos resíduos gerados por este setor?

Tem como objetivo geral, minimizar as perdas do processo de desossa, bem como, no processo de manipulação de produtos frigorificados, mediante a utilização de determinadas ferramentas de qualidade, atentando, principalmente, no desenvolvimento de boas práticas que impactarão na redução de custos e aumento da competitividade de setor de açougue.

Referente a metodologia, no que se refere aos argumentos, será utilizado o método hipotético-dedutivo. Referente a utilização dos resultados, será a pesquisa aplicada. No que tange a natureza do método, será a pesquisa quantitativa e referente aos fins, será a pesquisa descritiva, e quanto aos meios para a execução do trabalho, parte se deu de uma pesquisa bibliográfica, onde houve um aprofundamento sobre o assunto baseado em artigos científicos, livros e revistas científicas e parte baseada em um estudo de caso, baseado no conhecimento empírico dos principais atores envolvidos neste processo. Se realizou a determinação de uma amostra de carcaças bovinas durante períodos específicos, desenvolve-se a medição do processo de desossa e análise dos resultados obtidos, alicerçados pelo aplicativo Microsoft Excel 2019 e Minitab.

2. O QUE É QUALIDADE?

Para que as empresas continuem no mercado com crescimento progressivo e se mantenham competitivas é necessário estratégias de diversas formas, sendo uma delas a qualidade. Segundo (NETO e CANUTO, 2010) “o conceito de qualidade foi objeto de muita discussão ao longo do tempo e ainda hoje gera controvérsias”.

Qualidade pode ser definida como algo abstrato, algo intangível, sinônimo de perfeição, algo imutável, aspecto subjetivo de pessoas ou capacidade que um produto ou serviço tenha de sair conforme seu projeto. (PALADINI, 2000)

De acordo com (GARVIN, 2002), apesar de, para alguns, o termo qualidade ser indefinido, podemos classificar cinco principais abordagens para qualidade.

Abordagem transcedental: quando falamos em qualidade, estamos falando em excelência. Na maioria das vezes, essa excelência é reconhecida baseada em marcas e produtos de alto nível, como é o caso da marca Nike, Adidas, Qix etc.

Abordagem com base no produto: nesse caso, a qualidade pode ser vista como algo possível de se medir e precisa de acordo com características que o produto possui, como as funções que é capaz de realizar, vida útil do produto etc.

Abordagem baseada no usuário: tem a ver com o marketing do produto ou serviço. A qualidade é defi nida de acordo com a necessidade do usuário.

Abordagem baseada no processo: essa abordagem refere-se a parte interna da empresa e a engenharia de processos. Garante que o produto ou serviço atenda as necessidades do mercado.

Abordagem baseada no valor: é a relação do preço do produdo ou serviço prestado com a possibilidade do mesmo, visando sempre ser algo aceitável ao usuário.

3. GESTÃO DE MELHORIA CONTÍNUA

3.1 MELHORIA CONTÍNUA

A melhoria contínua, também chamada de otimização de processos, é uma prática adotada pelos diversos tipos de negócios, desde às de pequeno porte às multinacionais, com o objetivo de atingir resultados cada vez melhores para as empresas onde ela é empregada. Com o avanço dos anos ela vem sendo cada vez mais utilizada pelas organizações, devido ao fato de que é necessária para atingir os novos mercados, as novas gerações e os novos processos. Isso não significa que isso seja algo contemporâneo.

A prática da otimização de processos é antiga, desde a época da Segunda Guerra Mundial, porém ganhou força com a Revolução Industrial e a disseminação da produção em série. A melhoria contínua não visa somente uma melhoria no serviço/ produto que ela oferece, mas, também, nos processos internos. Nesse caso, tem por objetivo melhorar continuamente a qualidade dos processos produtivos, com isso a melhoria é um processo que ocorre na parte interna da empresa para que tenha um impacto externo.

“Programas e ferramentas de qualidade contribuem com diferenciais para as empresas, proporcionam benefícios de diversas ordens, tanto internos como externos da empresa”. (ISHIDA e OLIVEIRA, 2019)

Isso se deve a muitos fatores e os principais são inovação e redução de erros na produção. Quando a organização executa esses dois fatores há um crescimento no mercado, na sociedade e, também, nos lucros. Essa prática, de forma objetiva, vem para reduzir os custos, aumentar a qualidade e diminuir o tempo gasto no desenvolvimento do serviço/produto.

3.2 PRINCÍPIOS DA MELHORIA CONTÍNUA

Para que algo dê certo, é necessário que haja bases fundamentais como forma de regimento. Quando uma empresa decide implantar a melhoria contínua, ela deve prezar por seus princípios para que não ultrapassem alguns princípios básicos. Na melhoria contínua temos alguns princípios, os quais serão citados.

- Manutenção do propósito;

- Comprometimento com a qualidade;

- Foco no consumidor e envolvimento;

- Orientação em processos;

- Administração centrada em um sistema;

- Investimento em conhecimento.

3.3 IMPLANTAÇÃO DA MELHORIA CONTÍNUA

O gestor que decide implantar a melhoria contínua na organização, deve saber que não é um processo simples, principalmente se a empresa estiver em um início de adaptação a essas novas formas de trabalho. Ele deve, também, envolver primeiramente todos que fazem parte da liderança nesse objetivo.

Essa metodologia causa um grande impacto na empresa em geral e os líderes precisam estar envolvidos e engajados na mesma visão que os gestores para que sirva de apoio aos setores mais baixos. Eles precisam ser exemplos e estarem aptos a ensinar os seus colaboradores sobre as mudanças na organização.

Independente do colaborador aceitar ou não com facilidade as mudanças na empresa, ele necessita do suporte da liderança e, além disso, um treinamento para se adaptar às novas regras e aos novos processos de trabalho. A junção do apoio dos líderes e gestores com os treinamentos e, também, palestras são uma excelente forma de fazer com que os resultados esperados com as melhorias implantadas pela empresa sejam alcançados com eficácia.

3.4 FERRAMENTAS DE MELHORIA CONTÍNUA

Quando o assunto é melhoria contínua, deve-se lembrar de ferramentas que nos auxiliam nos processos. As ferramentas servem para garantir que os objetivos que se espera com a implantação da melhoria contínua sejam alcançados. Dentre os aparatos que temos para a inclusão da melhoria contínua nas organizações, há alguns principais

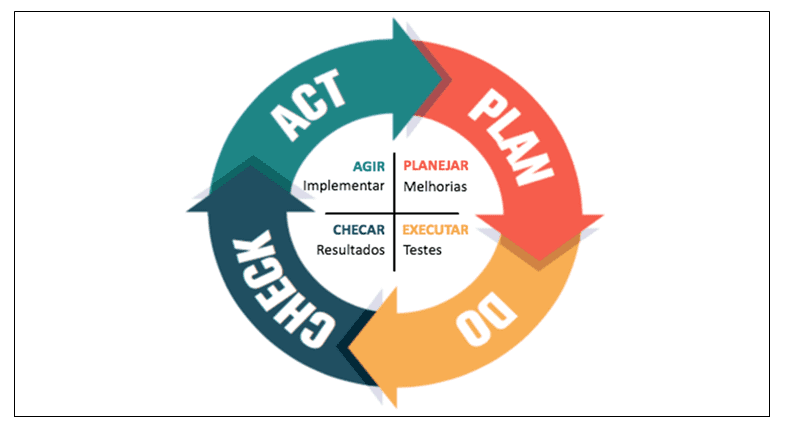

3.4.1 MÉTODO PDCA

O método PDCA é uma ferramenta utilizada na melhoria contínua com o objetivo de controlar e melhorar os produtos e processos de toda organização, sendo ela oferecendo serviços ou produtos. Segundo (SILVA et al., 2017)

O método PDCA (Plan – Planejar; Do – Executar, Check – Controlar, Action – Atuar) tem se destacado no ambiente organizacional como um método gerencial para melhoria de processos e soluções de problemas, sendo a base da melhoria contínua, podendo ser utilizado em qualquer tipo de organização, seja ela em uma empresa privada, uma organização sem fins lucrativos ou em um setor público. (SILVA et al., 2017).

A origem do PDCA é um método científico desenvolvido pelo matemático francês René Descartes, tendo sido formulado da maneira que conhecemos hoje pelo trabalho do consultor em gestão americano Edward Deming que trabalhou junto as empresas japonesas no conceito da Gestão de qualidade total. Esse método somente tem a sua funcionalidade de forma eficaz se feito através de um ciclo que é dividido em quatro etapas.

- Plan (planejar): o planejamento do processo é o start para toda melhoria que é implantada nas organizações e em suas atividades. Nessa fase os gestores sugerem planos de ação, novas técnicas etc., para que essas ideias sejam executadas como formas de testes. Essa etapa é feita somente com o nível hierárquico mais alto da organização. Podem ser usados alguns propósitos para uma identificação dos problemas que se espera resolver, como: identificação do problema, análise do fenômeno, análise do processo e plano de ação. De acordo com (BEFFA, 2016).

Nesta primeira fase definimos o que precisa ser feito antes de executar o processo: o que eu faço antes de iniciar a operação do processo? As vezes está relacionado a fazer uma pesquisa, organizar as informações que chegam de outros processos, ou até uma reunião. (BEFFA, 2016)

- Do (fazer): essa etapa, seguida do processo anterior, são as ideias dos gestores colocadas em prática. Nesse momento é necessário que haja uma comunicação entre os gestores e o chão de fábrica, ao contrário do primeiro processo em que os trabalhos são feitos somente com os níveis mais baixos da empresa. É necessário, também, que se programe bem os treinamentos a todos os participantes, que as tarefas distribuídas sejam claras e que se registre os resultados obtidos sejam eles negativos ou positivos. Segundo (BEFFA, 2016)

Nesta primeira fase definimos o que precisa ser feito antes de executar o processo: o que eu faço antes de iniciar a operação do processo? As vezes está relacionado a fazer uma pesquisa, organizar as informações que chegam de outros processos, ou até uma reunião.

- Check (checar): a checagem é a análise do as ideias que foram colocadas em prática. É nessa fase que se tira a conclusão se as ideias e técnicas sugeridas pelos gestores foram suscetíveis a erros ou acertos. A fase de checagem pode ser feita a curto, médio ou longo prazo, sendo definido pelos gestores. Quanto a decisão de que se as novas práticas serão aceitáveis ou não pode ser tanto uma decisão somente dos altos níveis hierárquicos como pode ser decidida em uma comunicação entre quem gerou a ideia e quem a colocou em prática. É importante que compare os resultados obtidos com os anteriores e que se certifique de que todas as ações foram implementadas. Para (BEFFA, 2016) “São 2 critérios de verificação: primeiro é como você monitora a execução do processo e a segunda como você analisa o resultado do processo”.

- Act (agir): após o conhecimento dos resultados atingidos, caso tenham sido satisfatórios, é necessário padronizar o que foi desenvolvido para que o trabalho não se perca e seja preciso resolver os mesmos problemas novamente. Essa decisão cabe, como na maioria das etapas do PDCA, ao nível mais alto da empresa.

Figura 1: Ciclo PDCA

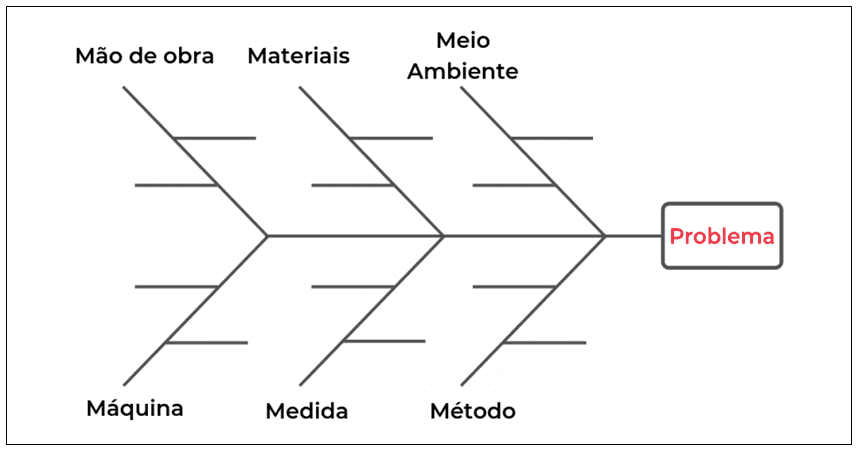

3.4.2 DIAGRAMA DE ISHIKAWA

O Diagrama de Ishikawa, também conhecido como Diagrama de Causa e Efeito e Espinha de Peixe, é uma ferramenta visual que é representada em formato de gráfico. Tem como objetivo auxiliar nas organizações no momento da análise das causas principais de um problema. Uma de suas vantagens é a facilidade que se tem para interpretação.

O Diagrama de Ishikawa apresenta a relação existente entre o resultado indesejado ou não conforme de um processo (efeito) e os diversos fatores (causas) que podem contribuir para que esse resultado tenha ocorrido. Sua relação com a imagem de uma espinha de peixe se dá devido ao fato que podemos considerar suas espinhas as causas dos problemas levantados, que contribuirão para a descoberta de seu efeito, além do formato gráfico que muito se assemelha ao desenho de um esqueleto de peixe. (BASTIANI, 2020)

A ferramenta teve origem em 1943 e foi criada pelo engenheiro químico Kaoru Ishikawa, com a intenção de que fosse utilizada tanto pelo chão de fábrica como, também, os gestores das organizações. Com isso, por ser uma ferramenta graficamente visual, é muito utilizada para auxiliar na organização e no raciocínio da equipe para localizar a causa raiz que diminui a produtividade da empresa.

O Diagrama de Ishikawa traz muitos benefícios a organização que o utiliza. De acordo com (RAMOS, 2017)

Outro fator importante é que o diagrama é bastante versátil, podendo ser utilizado para promover a melhoria dos processos, para resolver problemas, encontrar as causas raízes e, de certa forma, até mesmo para analisar os processos. (RAMOS, 2017)

Alguns benefícios que o diagrama traz podem ser listados:

- Melhor visibilidade dos problemas que necessitam serem enfrentados;

- Identificação de possíveis problemas de forma rápida e precisa;

- Priorizar as causas encontradas;

- Aperfeiçoamento dos processos;

- Envolvimento da equipe na gestão dos processos;

- Organização de ideias em grupo com foco e objetividade.

Com tantos fatores positivos, o Diagrama de Ishikawa pode ser executado com outras ferramentas, como o próprio método PDCA, já citado e explicado nesse trabalho. Porém, é importante lembrar que somente a ferramenta não é possível identificar a gravidade da causa raiz do problema que se tem.

Como já dito, esse diagrama tem, também, o nome de Espinha de Peixe, pois ele contém linhas parecidas com espinhas de peixe (onde uma causa puxa a outra) e cabeça (onde é encontrado a causa raiz do problema). As categorias representadas em cada uma das espinhas são conhecidas como 6Ms:

- Mão de Obra: são todas as pessoas envolvidas no processo;

- Método: é a forma como o processo é executado;

- Máquina: como o próprio nome diz, são as máquinas que são utilizadas no processo, desde softwares a ferramentas manuais;

- Medida: é a análise das métricas utilizadas, incluindo os dados que são gerados a partir dos processos em busca de falhas na avaliação de qualidade;

- Material: são as matérias primas utilizadas, desde o início do processo até o final;

- Meio Ambiente: é o estado em que se encontra o local de trabalho onde o processo é desenvolvido.

Figura 2: Diagrama de Ishikawa

De acordo com o exemplo da Figura 2, evidencia a estrutura básica da aplicação da Ferramenta – Diagrama de Ishikawa, Método 6M, respectivamente, Mão-de-obra, máquinas, materiais, medida, meio ambiente e método.

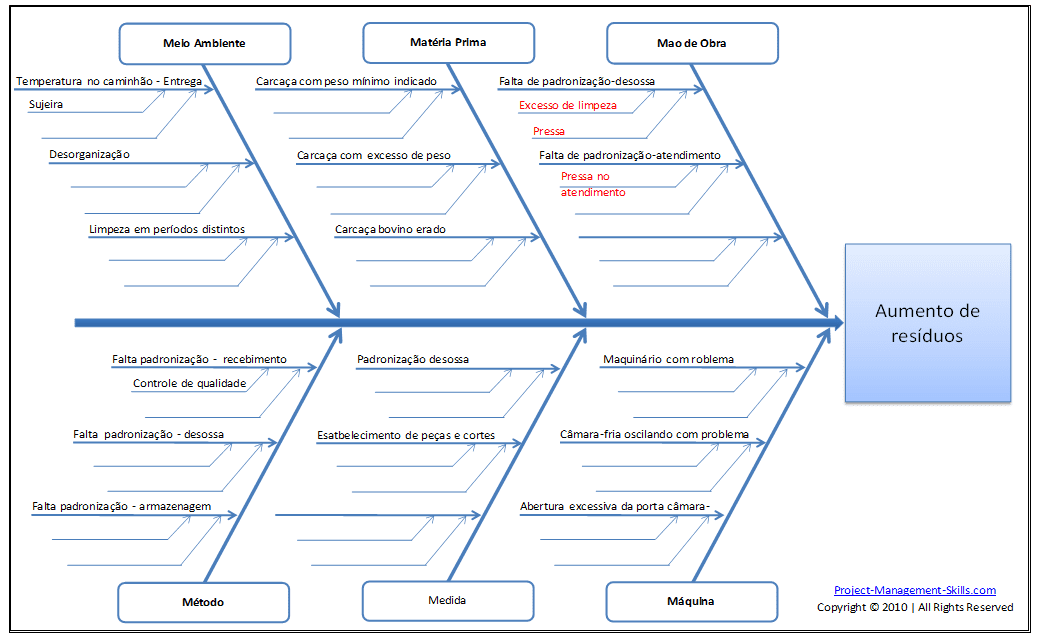

Figura 3: Diagrama de Ishikawa – Setor de Açougue

Em conformidade com o exemplo da Figura 3, foi realizada a aplicação da Ferramenta – Diagrama de Ishikawa, Método 6M, visando identificar os fatores impactantes o setor de açougue da empresa objeto de análise.

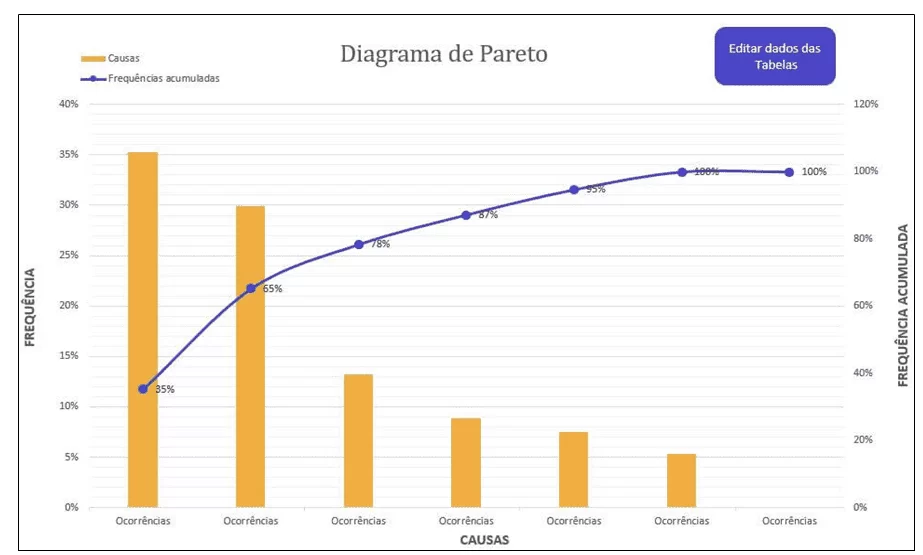

3.4.3 DIAGRAMA DE PARETO

O Diagrama de Pareto tem sua origem no século XIX, quando o italiano economista e cientista político Vilfredo Frederico Damaso Pareto observou que em seu jardim 20% das vagens continham 80% de ervilhas saudáveis. Essa observação o levou a pensar em uma distribuição de probabilidade desigual. Depois disso, Pareto mostrou que aproximadamente 80% das terras da Itália pertenciam a 20% da população e investigou diferentes indústrias e descobriu que 80% da produção, normalmente, vinha de apenas 20% das empresas.

Já em 1941, o gestor de qualidade Joseph Moses Juran encontrou um padrão semelhante ao encontrado por Pareto nas distribuições dos tipos de defeitos de certo produto. Após diversas análises ele chegou à conclusão de que 80% dos problemas de qualidade de uma peça são causados por 20% dos tipos de defeitos.

Na relação entre esses dois trabalhos foi criado o conceito de Pareto, também conhecido como a Regra 80/20, que afirma que de forma geral 80% dos resultados vem de 20% das ações realizadas. Esse princípio pode ser observado nos dias de hoje, quando, por exemplo, 20% de uma residência é onde um morador passa 80% do tempo. Outro exemplo é que 20% dos clientes criam 80% de uma empresa. Para (PEREIRA; OLIVEIRA e SOUZA, 2017)

O diagrama de Pareto também é utilizado para diferir problemas relativos às reclamações de clientes, de maior impacto dos de menor impacto para a organização, de acordo com a regularidade que os mesmos ocorrem, possibilitando a priorização de problemas através da sua classificação. (PEREIRA; OLIVEIRA e SOUZA, 2017).

O Diagrama de Pareto é composto por dois conjuntos de dados:

- Um gráfico em que os elementos a serem analisados, como conformidades, defeitos, reclamações de clientes etc., devem ser dispostos em colunas, começando com os problemas mais comuns e avançando para os menos comuns de forma gradativa.

- Uma linha que representa a porcentagem acumulada da frequência das ocorrências.

Juntos, esses dois conjuntos de dados demonstram uma situação de todas as ocorrências e as que mais se repetem na Gestão de Qualidade.

Sendo assim, o Diagrama de Pareto é um gráfico que é utilizado para identificar o que é significativo, indicando os fatores que devem ser priorizados e com isso auxiliando na tomada de decisão. Como escreve (SILVA et al., 2019) “Sua utilização proporciona para a empresa uma maior eficiência organizacional, um melhoramento na sua produtividade e um aumento na rentabilidade.”

Figura 4: Diagrama de Pareto – Exemplo

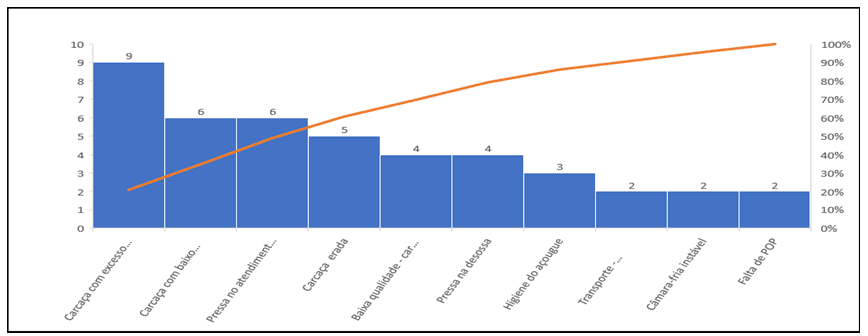

Tabela 1: Análise de Pareto – Setor Açougue

| Razões | Nº ocorrências | Acumulado | % | % Acumulada |

| Carcaça com excesso de peso | 9 | 9 | 21 | 21 |

| Carcaça com baixo peso | 6 | 15 | 14 | 35 |

| Pressa no atendimento ao cliente | 6 | 21 | 14 | 49 |

| Carcaça “erada (velha)” | 5 | 26 | 12 | 60 |

| Baixa qualidade – carne bovina | 4 | 30 | 9 | 70 |

| Pressa na desossa | 4 | 34 | 9 | 79 |

| Higiene do açougue | 3 | 37 | 7 | 86 |

| Transporte – refrigeração irregular | 2 | 39 | 5 | 91 |

| Câmara-fria instável | 2 | 41 | 5 | 95 |

| Falta de POP | 2 | 43 | 5 | 100 |

| ∑ | 43 | 100 |

Fonte: Próprio autor – 2020

Buscando conciliar a teoria acadêmica e a prática profissional, foi desenvolvido um Gráfico de Pareto, mediante os principais fatores impactantes na geração de resíduos do setor de açougue da empresa objeto de pesquisa, conforme descrito na Figura 5.

Figura 5: Diagrama de Pareto – Setor Açougue

4. PROCEDIMENTOS METODOLÓGICOS

Método é o conjunto de processos empregados em uma investigação. Segundo (CERVO e BERVIAN, 2002), não inventamos um método, ele depende do objeto da pesquisa, pois toda a investigação nasce de algum problema observado ou sentido, por isso o uso do conjunto de etapas de que se serve o método científico, para fornecer subsídios necessários na busca de um resultado para a hipótese pesquisada.

Esse estudo se fez a partir do método hipotético-dedutivo que, segundo Bunge, consiste na construção de conjecturas baseadas nas hipóteses, isto é, caso as hipóteses sejam verdadeiras, as conjecturas também serão. Para (DINIZ, 2015)

O método hipotético-dedutivo consiste em se perceber problemas, lacunas ou contradições no conhecimento prévio ou em teorias existentes. A partir desses problemas, lacunas ou contradições, são formuladas conjecturas, soluções ou hipóteses; essas, por sua vez, são testadas no que Popper chamava de técnica de falseamento. O falseamento pode ser feito, dentre outras formas, através de experimentação ou análise de estatísticas. Após analisados os resultados, são avaliadas as conjecturas, soluções ou hipóteses previamente elaboradas, que podem ser reputas (rejeitadas) ou corroboradas. (DINIZ, 2015)

Desta forma, as hipóteses deverão ser colocadas à prova para verificar quais são as hipóteses que persistem como válidas resistindo as tentativas de falseamento, sem o que seriam refutadas. É um método com consequências, que leva a um grau de certeza igual ao das hipóteses iniciais. Para (BARRA et al., 2020), também, “[…] o Método HipotéticoDedutivo (MHD), caracterizado pela formulação de hipóteses que podem ser confirmadas ou refutadas.”

A pesquisa é, também, exploratória, que tem como objetivo executar a sondagem de um fato ou fenômeno, visando apresentar algo novo propondo o problema da pesquisa juntamente com hipóteses sobre ele. Segundo (GIL, 2008), a pesquisa exploratória procura proporcionar maior familiaridade com o problema, explicitando. Pode haver levantamentos bibliográficos e entrevistas com pessoas experientes no problema pesquisado, como por exemplo o estudo de caso.

Nesse tipo de abordagem utiliza-se, como dito, os dois tipos de pesquisa, porém o predominante é a quantitativa.

Foram definidas amostras dos produtos utilizados para que houvesse o estudo. A partir daí fez-se mensuração de carcaça padrão para que fosse permitido uma base para a pesquisa. Após isso, analisou-se as quantidades semanais de entrada de produtos e seus diversos tipos e consequentemente a identificação dos resíduos gerados no processo de desossa. Todas essas ações foram feitas para que iniciasse a pesquisa, fizesse as análises para chegar à conclusão gerada.

Para a execução da pesquisa, houve uma sequência de procedimentos metodológicos para que se chegasse à conclusão e ao resultado esperado:

- A identificação da demanda de carcaças bovinas semanais;

- A identificação da quantidade de resíduos de processo de desossa e toalete- pré-venda;

- A medição de uma carcaça bovina (amostragem);

- A determinação do padrão ideal de carcaça, com foco na padronização de corte e peças;

- O desenvolvimento de treinamento da equipe de profissionais;

- O comparativo de resultados antes e pós-implantação.

5. RESULTADOS E DISCUSSÕES

5.1 MEDIÇÃO – DEMANDA SEMANAL

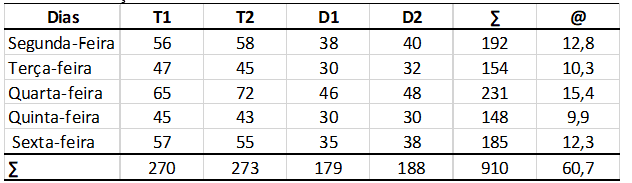

Tabela 2: Medição – Demanda semanal

De acordo com a Tabela2, que demonstra a demanda semanal do setor de açougue, é possível notar que a demanda semanal é de 910 quilos brutos de carcaças bovinas. Nota-se que na segunda-feira, quarta-feira e sexta-feira, o peso da carcaça adquirida foi de 192 quilos, 231 quilos e 185 quilos, respectivamente. Por outro lado, na terça-feira e quinta-feira, se adquiriu uma carcaça de 154 quilos e 148 quilos, ou seja, um peso muito baixo, que disponibilizará, uma quantidade mediana de carne para comercialização, em função do nível de estrutura óssea do animal.

5.2 DETERMINAÇÃO DO RESÍDUO (SEBO, GORDURA E APONEUROSES[3]) SEMANAL

Tabela 3: Determinação – Resíduo semanal

| SEMANAS BASE | RESÍDUO GERADO |

| Segunda-feira | 19,2 |

| Terça-feira | 15,4 |

| Quarta-feira | 23,1 |

| Quinta-feira | 14,8 |

| Sexta-feira | 18,5 |

| ∑ | 91 |

Fonte: Próprio autor – 2020

Nota: A quantidade semanal efetivamente gerada, tem uma média de 130 quilos, haja vista, a manipulação desenvolvida no processo de atendimento ao cliente. Não foram consideradas as estruturas ósseas das carcaças.

Em conformidade com a Tabela 3, que evidencia o total de resíduos diários e sua efetiva totalidade na semana, é possível perceber, que na segunda-feira, quarta-feira e sexta-feira, os resíduos gerados pelas carcaças adquiridas foi de 19,2 quilo, 23,1 quilos e 18,5 quilos, respectivamente. Na sequência, na terça-feira e quinta-feira, se adquiriu uma carcaça de 15,4 quilos e 14,8 quilos, ou seja, uma diferença muito baixa, se comparada com os resíduos de segunda-feira, ou seja, 3,8 quilos. Este valor, já demonstra a importância, em se adquirir, uma carcaça com peso maior e com excelente cobertura de gordura.

5.3 A MEDIÇÃO DE UMA CARCAÇA BOVINA (AMOSTRAGEM);

Aquisição – Carcaça bovina – Peso

Tabela 4: Aquisição – Carcaça bovina – Quarto 1 – Peso

| Quarto – 1 | Quilos | % |

| Traseiro – T1 | 56 | 59,6 |

| Dianteiro – D1 | 38 | 40,4 |

| ∑ | 94 | 100,0 |

Fonte: Próprio autor – 2020

Analisando a Tabela 4, é possível notar que o Quarto 1, que é composto pelo Traseiro – T1, que possui 56 quilos e o Dianteiro – D1, que possui 38 quilos, totalizando 94 quilos. Desta forma, tem-se 59,6% deste quarto, composto pelo Traseiro – T1 e 40,4%, composto pelo Dianteiro – D1, perfazendo os 100% da carcaça. É possível, verificar que o peso total da carcaça corresponde a um peso de 6 arrobas.

Tabela 5: Aquisição – Carcaça bovina – Quarto 2 – Peso

| Quarto – 2 | Quilos | % |

| Traseiro – T2 | 58 | 59,18% |

| Dianteiro – D2 | 40 | 40,82% |

| ∑ | 98 | 100,00% |

Fonte: Próprio autor – 2020

De acordo com a Tabela 5, é possível notar que o Quarto 2, que é composto pelo Traseiro – T2, que possui 58 quilos e o Dianteiro – D2, que possui 40 quilos, totalizando 98 quilos. Desta forma, tem-se 59,18% deste quarto, composto pelo Traseiro – T2 e 40,82%, composto pelo Dianteiro – D2, perfazendo os 100% da carcaça. É possível, verificar que o peso total da carcaça corresponde a um peso de aproximadamente, 7 arrobas.

Tabela 6: Aquisição – Carcaça bovina – Peso Total

| Peso total | Quilos | % |

| Traseiro – T1+ T2 | 114 | 59,4 |

| Dianteiro – D1 + D2 | 78 | 40,6 |

| ∑ | 192 | 100,0 |

Fonte: Próprio autor – 2020

Em conformidade com a Tabela 6, é possível notar o peso total da carcaça adquirida, composta pelos Traseiros – T1 + T2, que possuem 114 quilos e os Dianteiros – D1 + D2, que possuem 78 quilos. Desta forma, tem-se 59,4% desta carcaça, composto pelo quarto traseiro. Na sequência, se tem, 40,6%, composto pelo quarto dianteiro, perfazendo os 100% da carcaça, ou seja, 192 quilos. É possível, verificar que o peso total da carcaça corresponde a aproximadamente, 13 arrobas, precisamente, 12 arrobas e 12 quilos.

5.4 AQUISIÇÃO – CARCAÇA BOVINA – VALOR R$

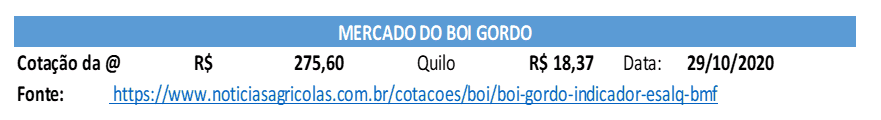

Tabela 7: Cotação – Arroba boi – 29/10/2020

De acordo com a Tabela 7, que versa sobre a cotação da arroba do boi, foi feita uma pesquisa atualizada, em um dos principais sites, que indicam o valor atualizado do referidos comodities[4], e no dia 29/10/2020, o valor de R$ 276,00. Vale dizer que em função, de práticas de comercio internacional, especificamente com a China, houve um impulsionamento no valor da arroba, face a demanda de gado para atender a exportação. Tomando por base, no dia 29-09-2020, o valor da arroba era de R$ 256,00. Em linhas gerais, é possível notar um aumento de 8% aproximadamente.

Tabela 8: Aquisição – Carcaça bovina – Quarto 1 – Valor R$

| Valor – Quarto 1 | Valor |

| Traseiro – T1 | R$ 1.028,91 |

| Dianteiro – D1 | R$ 698,19 |

| ∑ | R$ 1.727,09 |

Fonte: Próprio autor – 2020

Tabela 9: Aquisição – Carcaça bovina – Quarto 2 – Valor R$

| PESO CARCAÇA BRUTA | PESO CARÇACA LIMPA | RENTAB. | QUEBRA | TOTAL |

| 192 | 148 | 77,0% | 23,0% | 100,0% |

| Valor – Quarto 2 | Valor |

| Traseiro – T2 | R$ 1.065,65 |

| Dianteiro – D2 | R$ 734,93 |

| ∑ | R$ 1.800,59 |

Fonte: Próprio autor – 2020

Tabela 10: Aquisição – Carcaça bovina – Valor Total

| Valor – Total | R$ |

| Traseiro – T1 + T2 | R$ 2.094,56 |

| Dianteiro – D1 + D2 | R$ 1.433,12 |

| ∑ | R$ 3.527,68 |

Fonte: Próprio autor – 2020

As Tabelas 8, 9 e 10, versam sobre os valores pagos para a aquisição das caraças bovinas. Desta forma, é possível notar que os quartos Traseiro – T1 + T2, gerou um custo de R$ 2.094,56, enquanto os quartos Dianteiro – D1 + D2, gerou um custo de R$ 1.433,12, perfazendo um total de R$ 3.527,68.

5. MEDIÇÃO DA RENTABILIDADE DE CARCAÇA BOVINA

Quartos Traseiro

Tabela 11: Medição – Quarto traseiro – T1

| TRASEIRO – T1 | |||

| Cortes | % | Quilos | |

| Filé | 2 | 1,12 | |

| Contrafilé completo | 12 | 6,72 | |

| Alcatra com maminha | 6 | 3,36 | |

| Picanha | 2 | 1,12 | |

| Coxão Mole | 12 | 6,72 | |

| Coxão Duro | 6 | 3,36 | |

| Patinho | 6 | 3,36 | |

| Lagarto | 3 | 1,68 | |

| Músculo | 5 | 2,8 | |

| Costela com fraldinha | 18 | 10,08 | |

| Retalhos/Gordura | 5 | 2,8 | |

| Sebo/Aponevroses | 6 | 3,36 | |

| Ossos | 17 | 9,52 | |

| ∑ | 100,00 | 56,00 | |

Fonte: Próprio autor – 2020

Tabela 12: Resultado – Quarto traseiro – T1

| Traseiro – T1 | ||

| Cortes | Quilos | % |

| Carne limpa | 40 | 72,0% |

| Retalhos/Gordura | 3 | 5,0% |

| Sebo/Aponevroses | 3 | 6,0% |

| Ossos | 10 | 17,0% |

| ∑ | 56 | 100,0% |

Fonte: Próprio autor – 2020

Conforme evidenciado na Tabela 11, é possível notar o peso de cada corte, bem como, a porcentagem que impacta no peso total da carcaça. Na sequência, de acordo com a Tabela 12, é possível notar que referente ao Traseiro – T1, se obteve 40 quilos de carne limpa, que corresponde a 72% do peso total da carcaça. Na sequência, 6 quilos referentes a Retalhos, gorduras, sebos e aponevroses, que perfazem 11% do peso total da carcaça. Finalizando, se tem 10 quilos de ossos, que corresponde a 17% da carcaça.

Tabela 13: Medição – Quarto traseiro – T2

| TRASEIRO – T2 | |||

| Cortes | % | Quilos | |

| Filé | 2 | 1,16 | |

| Contrafilé completo | 12 | 6,96 | |

| Alcatra com maminha | 6 | 3,48 | |

| Picanha | 2 | 1,16 | |

| Coxão Mole | 12 | 6,96 | |

| Coxão Duro | 6 | 3,48 | |

| Patinho | 6 | 3,48 | |

| Lagarto | 3 | 1,74 | |

| Músculo | 5 | 2,9 | |

| Costela com fraldinha | 18 | 10,44 | |

| Retalhos/Gordura | 5 | 2,9 | |

| Sebo/Aponevroses | 6 | 3,48 | |

| Ossos | 17 | 9,86 | |

| ∑ | 100,00 | 58,00 | |

Fonte: Próprio autor – 2020

Tabela 14: Resultado Medição – Quarto traseiro – T2

| Traseiro – T2 | ||

| Cortes | Quilos | % |

| Carne limpa | 42 | 72,0% |

| Retalhos/Gordura | 3 | 5,0% |

| Sebo/Aponevroses | 3 | 6,0% |

| Ossos | 10 | 17,0% |

| ∑ | 58 | 100,00% |

Fonte: Próprio autor – 2020

Conforme evidenciado na Tabela 13, é possível notar o peso de cada corte, bem como, a porcentagem que impacta no peso total da carcaça. Na sequência, de acordo com a Tabela 14, é possível notar que referente ao Traseiro – T2, se obteve 42 quilos de carne limpa, que corresponde a 72% do peso total da carcaça. Na sequência, 6 quilos referentes a Retalhos, gorduras, sebos e aponevroses, que perfazem 11% do peso total da carcaça. Finalizando, se tem 10 quilos de ossos, que corresponde a 17% da carcaça.

Tabela 15: Somatório Medição – Quarto traseiro – T1 + T2

| TRASEIROS – T1 + T2 | |||

| Cortes | % | Quilos | |

| Filé | 2 | 2,28 | |

| Contrafilé completo | 12 | 13,68 | |

| Alcatra com maminha | 6 | 6,84 | |

| Picanha | 2 | 2,28 | |

| Coxão Mole | 12 | 13,68 | |

| Coxão Duro | 6 | 6,84 | |

| Patinho | 6 | 6,84 | |

| Lagarto | 3 | 3,42 | |

| Músculo | 5 | 5,7 | |

| Costela com fraldinha | 18 | 20,52 | |

| Retalhos/Gordura | 5 | 5,7 | |

| Sebo/Aponevroses | 6 | 6,84 | |

| Ossos | 17 | 19,38 | |

| ∑ | 100,00 | 114,00 | |

Fonte: Próprio autor – 2020

Tabela 16: Somatório Medição – Quarto traseiro – T1 + T2

| TRASEIROS – T1 + T2 | ||

| Cortes | Quilos | % |

| Carne limpa | 82 | 72,0% |

| Retalhos/Gordura | 6 | 5,0% |

| Sebo/Aponevroses | 7 | 6,0% |

| Ossos | 19 | 17,0% |

| ∑ | 114 | 100,00% |

Fonte: Próprio autor – 2020

De acordo com a Tabela 15, é possível notar o peso de cada corte, bem como, a porcentagem que impacta no peso total da carcaça. Na sequência, de acordo com a Tabela 16, é possível notar que referente ao Traseiro – T1 + T2, se obteve 82 quilos de carne limpa, que corresponde a 72% do peso total da carcaça. Na sequência, 6 quilos referentes a Retalhos, gorduras, sebos e aponevroses, que perfazem 13% do peso total da carcaça. Finalizando, se tem 19 quilos de ossos, que corresponde a 17% da carcaça.

Quartos Dianteiro

Tabela 17: Medição – Quarto dianteiro – D1

| Dianteiro – D1 | ||

| Cortes | % | Quilos |

| Ponta de peito | 10,3 | 3,9 |

| Paleta | 6,0 | 2,3 |

| Carnaza | 12,2 | 4,6 |

| Acém | 36,8 | 14,0 |

| Peixinho | 2,8 | 1,1 |

| Músculos | 6,3 | 2,4 |

| Retalhos/Gordura | 2,7 | 1,0 |

| Sebo/Aponevroses | 6,4 | 2,4 |

| Osso | 16,6 | 6,3 |

| ∑ | 100 | 38 |

Fonte: Próprio autor – 2020

Tabela 18: Somatório Medição – Quarto dianteiro – D1

| Dianteiro – D1 | ||

| Cortes | Quilos | % |

| Carne limpa | 28,3 | 74,3% |

| Retalhos/Gordura | 1,0 | 2,7% |

| Sebo/Aponevroses | 2,4 | 6,4% |

| Ossos | 6,3 | 16,6% |

| ∑ | 38,0 | 100,0% |

Fonte: Próprio autor – 2020

De acordo com a Tabela 17, é possível notar o peso de cada corte, bem como, a porcentagem que impacta no peso total da carcaça. Na sequência, de acordo com a Tabela 18, é possível notar que referente ao Dianteiro – D1, se obteve 28,3 quilos de carne limpa, que corresponde a 74,3% do peso total da carcaça. Na sequência, 3,4 quilos referentes a Retalhos, gorduras, sebos e aponevroses, que perfazem 9,1% do peso total da carcaça. Finalizando, se tem 6,3 quilos de ossos, que corresponde a 16,6% da carcaça.

Tabela 19: Medição – Quarto dianteiro – D2

| Dianteiro – D2 | ||

| Cortes | % | Quilos |

| Ponta de peito | 10,3 | 4,1 |

| Paleta | 6,0 | 2,4 |

| Carnaza | 12,2 | 4,9 |

| Acém | 36,8 | 14,7 |

| Peixinho | 2,8 | 1,1 |

| Músculos | 6,3 | 2,5 |

| Retalhos/Gordura | 2,7 | 1,1 |

| Sebo/Aponevroses | 6,3 | 2,5 |

| Osso | 16,6 | 6,6 |

| ∑ | 100,0 | 40 |

Fonte: Próprio autor – 2020

Tabela 20: Somatório Medição – Quarto dianteiro – D2

| Dianteiro – D2 | ||

| Cortes | % | Quilos |

| Ponta de peito | 10,3 | 4,1 |

| Paleta | 6,0 | 2,4 |

| Carnaza | 12,2 | 4,9 |

| Acém | 36,8 | 14,7 |

| Peixinho | 2,8 | 1,1 |

| Músculos | 6,3 | 2,5 |

| Retalhos/Gordura | 2,7 | 1,1 |

| Sebo/Aponevroses | ||

| Dianteiro – D2 | ||

| Cortes | Quilos | % |

| Carne limpa | 29,8 | 78,2% |

| Retalhos/Gordura | 1,1 | 2,8% |

| Sebo/Aponevroses | 2,5 | 6,6% |

| Ossos | 6,6 | 17,5% |

| ∑ | 40,0 | 105,2% |

| 6,3 | 2,5 | |

| Osso | 16,6 | 6,6 |

| ∑ | 100,0 | 40 |

Fonte: Próprio autor – 2020

Em conformidade com a Tabela 19, é possível notar o peso de cada corte, bem como, a porcentagem que impacta no peso total da carcaça. Na sequência, de acordo com a Tabela 20, é possível notar que referente ao Dianteiro – D2, se obteve 29,8 quilos de carne limpa, que corresponde a 78,2% do peso total da carcaça. Na sequência, 3,6 quilos referentes a Retalhos, gorduras, sebos e aponevroses, que perfazem 9,4% do peso total da carcaça. Finalizando, se tem 6,6 quilos de ossos, que corresponde a 17,5% da carcaça.

Tabela 21: Somatório Medição – Quarto traseiro – D1 + D2

| DIANTEIROS – D1 + D2 | ||

| Cortes | Quilos | % |

| Carne limpa | 58,0 | 74,4% |

| Retalhos/Gordura | 2,1 | 2,7% |

| Sebo/Aponevroses | 5,0 | 6,3% |

| Ossos | 12,9 | 16,6% |

| ∑ | 78,0 | 100,00% |

Fonte: Próprio autor – 2020

Conforme a Tabela 21, é possível notar que referente ao quarto Dianteiro – D1 + D2, se obteve 58 quilos de carne limpa, que corresponde a 74,4% do peso total da carcaça. Na sequência, 7,100 quilos referentes a Retalhos, gorduras, sebos e aponevroses, que perfazem 9% do peso total da carcaça. Finalizando, se tem 12,9 quilos de ossos, que corresponde a 16,6% da carcaça.

Determinação do custo efetivo do quilo

Tabela 22: Determinação do custo efetivo do quilo

| CARCAÇA | VALOR R$ | PESO BRUTO | PESO LÍQUIDO | CUSTO EFETIVO QUILO |

| TRASEIRO – T1 | R$ 1.028,91 | 56 | 43 | R$ 23,86 |

| TRASEIRO – T2 | R$ 1.065,65 | 58 | 45 | R$ 23,86 |

| DIANTEIRO – D1 | R$ 698,19 | 38 | 29 | R$ 23,83 |

| DIANTEIRO – D2 | R$ 734,93 | 40 | 31 | R$ 23,83 |

| ∑ | R$ 3.527,68 | 192 | 148 |

Fonte: Próprio autor – 2020

Nota: Na determinação deste custo não foi considerado os custos indiretos, tais como impostos, funcionários, insumos, entre outros. Apenas e tão somente, foi considerado, o valor de aquisição da mercadoria, determinado pelo valor da arroba do dia de aquisição, ou seja, R$ 275,60.

Conforme evidenciado na Tabela 22, com o desenvolvimento do Cálculo Efetivo do Quilo da Carcaça, obtido pela divisão do valor da carcaça peso líquido, se chega no valor de R$ 23,83, ou seja, o valor do custo real do quilo de cada corte. Com este valor em mãos, o profissional de açougue poderá ajustar o valor de venda seus produtos.

Tabela 23: Determinação do nível de peso ideal de carcaça

| PESO CARCAÇA BRUTA | PESO CARÇACA LIMPA | RENTAB. | QUEBRA | TOTAL |

| 192 | 148 | 77,0% | 23,0% | 100,0% |

Fonte: Próprio autor – 2020

De acordo com a Tabela 23, é possível notar que a quebra (ossos, sebos, gorduras e aponevroses) é de 23%, ou seja, tem-se uma rentabilidade de 77%. Desta forma, se indica que o responsável pelo setor de compras e/ou pelo açougue, estabeleça uma padronização na aquisição de carcaças, adquirindo produtos com pesos > = 180 quilos e < = 225 quilos.

5.6 O DESENVOLVIMENTO DE TREINAMENTO DA EQUIPE DE PROFISSIONAIS

Foi realizado treinamento com toda a equipe de açougueiros (3 profissionais), contemplando os seguintes assuntos: Boas Práticas de Manipulação;

- Mapa de controle de câmara-fria;

- Gestão do processo de armazenagem na câmara-fria;

- Treinamento em desossa (Parafina, ou seja, ossos bem limpos);

- Preparação de balcão;

- Correta aquisição de carcaça bovina: Peso > = 180 quilos e <= 225 quilos, ou seja, 12 arrobas e 15 arrobas;

- Treinamento – Atendimento ao cliente.

5.7 O COMPARATIVO DE RESULTADOS ANTES E PÓS-IMPLANTAÇÃO

Após a implantação dos treinamentos indicados, foi possível adequar todo o processo de trabalho dentro do setor de açougue, de modo, que passou a se fazer o uso de procedimentos padronizados, no que tange a aquisição de carcaças bovinas, processo de desossa, e principalmente, a gestão da câmara-fria, que é a responsável, por garantir a conservação e consequente, qualidade dos produtos.

No que tange aos treinamentos (desossa), foram realizados visando a otimização destes, propiciando ao colaborador, o desenvolvimento deste processo, com uma quantidade menor de movimentos (esta ação impacta diretamente na minimização de LER – Lesão por Esforço Repetitivo). Houve uma atenção maior, a serviço de Toalete (limpeza do corte), visando a minimização dos resíduos. Referente ao preparo de balcões, ele passou a ser desenvolvido, por um funcionário que recebeu treinamento específico para este fim.

Com estas adequações, se conseguiu uma redução média de 50%, na geração de resíduos e, principalmente, houve uma padronização na aquisição de carcaças, o que contribuiu para a maximização das vendas e a consequente, satisfação dos clientes finais.

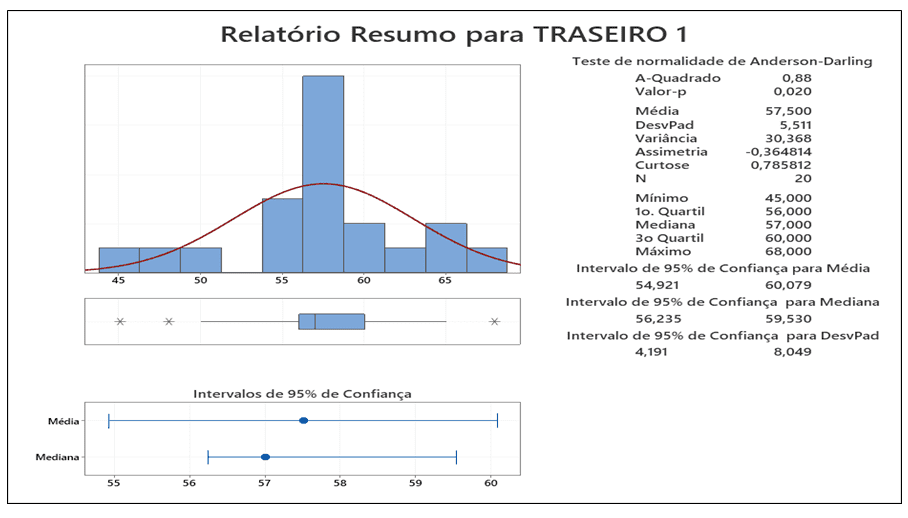

5.8 ESTATÍSTICA MENSAL – PÓS-IMPLANTAÇÃO

Tabela 25: Estatística Mensal – pós-implantação

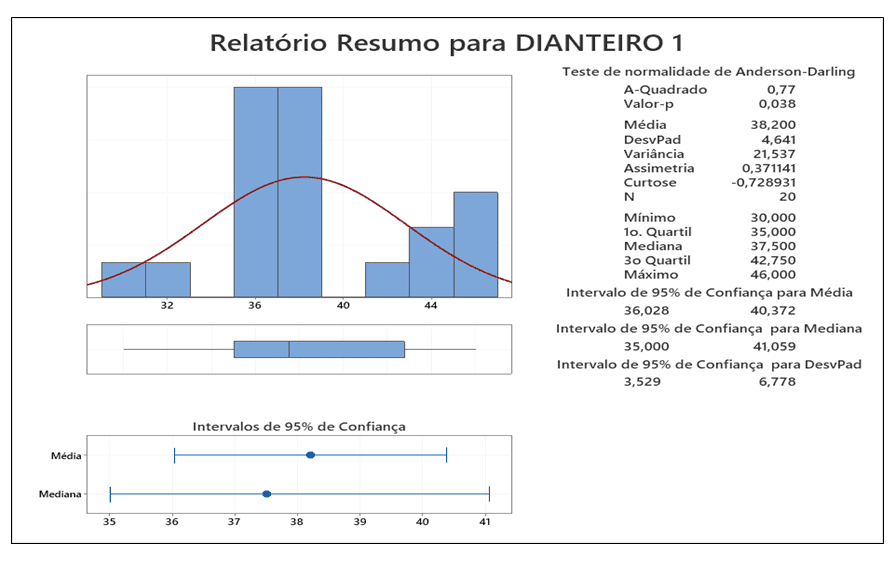

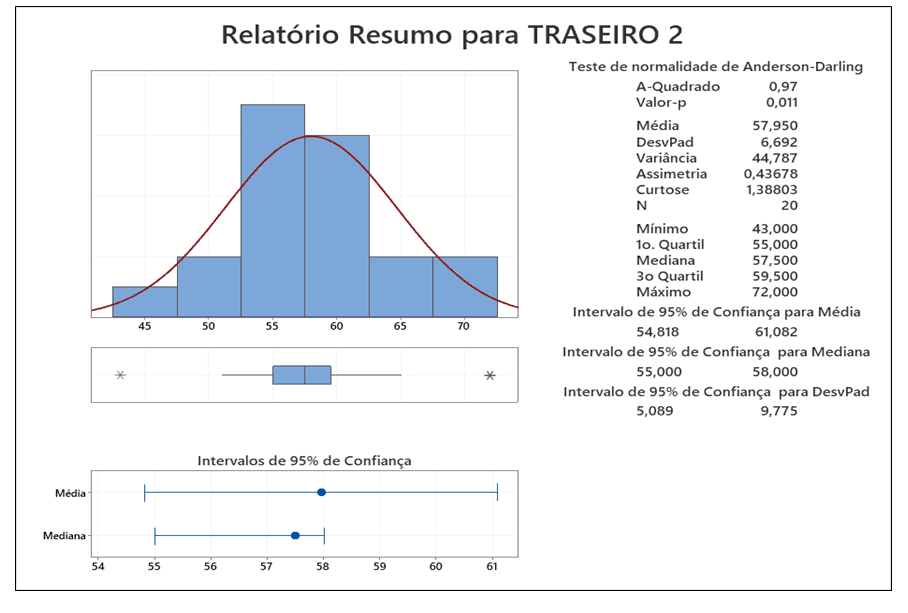

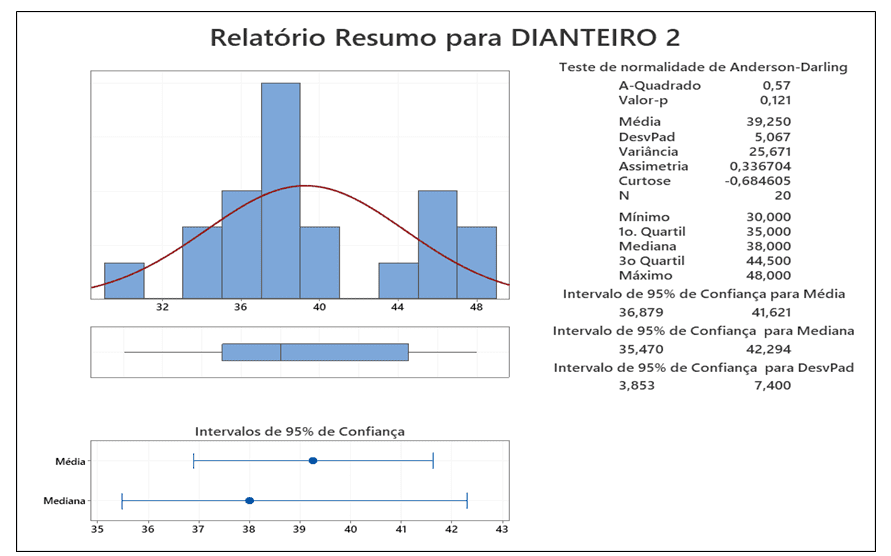

Conforme evidenciado na Tabela 25 (Relatório de Resumo T1), o peso do Traseiro 1 é de 57,5 quilos. O Relatório de Resumo D1, demonstra que o peso de 38,2 quilos para o Dianteiro 2. Na sequência, o Relatório de Resumo T2, demonstra o Traseiro 2 com um peso de 57 quilos e o Dianteiro 2, conforme demonstrado no Relatório de Resumo D2, com 39,250 quilos. Desta forma, considera-se o somatório do Traseiro 1, Dianteiro 1, Traseiro 2 e Dianteiro 2, um total de 192,9 quilos, ou seja, um peso ideal, que propiciará uma carcaça bovina com uma quantidade excelente de carne para ser manipulada pelos profissionais de açougue.

Após o desenvolvimento das medições das carcaças, indica-se que o responsável pelo setor de compras e/ou pelo açougue, estabeleça uma padronização na aquisição de carcaças, adquirindo produtos com pesos menores ou iguais a 180 quilos e maiores ou iguais a 225 quilos, haja vista a rentabilidade superior a 77% e uma quebra de 23%, ou seja, abaixo da quebra padrão de 30%, o que indica maiores ganhos.

6.CONCLUSÃO

Após a identificação da realidade vivenciada no setor de açougue da referida empresa, mediante a utilização de ferramentas de qualidade, as quais trouxeram a luz toda a realidade do setor, possibilitou-se uma efetiva orientação/adequação sobre as boas práticas de padronização de processos referentes à aquisição (compra, desossa, conservação) e atendimento ao cliente. Desta forma notou-se, que após a implantação das melhorias, houve uma minimização do desperdício, que impactou positivamente na redução de perdas em todos os pontos críticos do setor de açougue.

REFERÊNCIAS

BARRA, O. A. D. O. L. et al. Aplicação do método hipotético-dedutivo na avaliação das políticas ambientais da zona costeira metropolitana de Fortaleza-Ceará. Associação dos Geógrafos Brasileiros, São Paulo, 2020.

BASTIANI, J. A. D. Blog da qualidade. Blog da qualidade, 2020. Disponivel em: <https://blogdaqualidade.com.br/>. Acesso em: 23 out. 2020.

BEFFA, M. Blog da Qualidade. Blog da Qualidade, 2016. Disponivel em: <https://blogdaqualidade.com.br/>. Acesso em: 27 out. 2020.

CERVO; BERVIAN. [S.l.]: [s.n.], 2002. 23-25 p.

DINIZ, M. T. M. Contribuições ao ensino do método hipotético-dedutivo a estudantes de Geografia. Geografia Ensino e Pesquisa, Santa Maria, v. 19, maio/agosto 2015.

GARVIN, David A. Gerenciando a Qualidade: a Visão Estratégica e Competitiva. Rio de janeiro, Qualitymark, 2002.

ISHIDA, J. P.; OLIVEIRA, D. A. Um estudo sobre a Gestão da Qualidade: conceitos, ferramentas. Toledo Prudente Centro Universitário, p. 02, 2019.

NETO, P. L. D. O. C.; CANUTO, S. A. Administração com Qualidade- Conhecimentos Necessários para a Gestão Moderna. 1°. ed. São Paulo: Edgar Blücher Ltda., 2010.

PALADINI, E. P. Gestão da Qualidade- Teoria e Prática. São Paulo: Atlas, 2000.

PEREIRA, K. D. C.; OLIVEIRA, M. L. D.; SOUZA, F. A. D. LEVANTAMENTO DAS RECLAMAÇÕES DE CLIENTES DE UMA INDÚSTRIA DE AUTOPEÇAS POR MEIO DA APLICAÇÃO DO DIAGRAMA DE PARETO. Revista Produção Industrial & Serviços, Paraná, v. 04, p. 3, 2017.

RAMOS, D. Blog da Qualidade. Blog da Qualidade, 2017. Disponivel em: <https://blogdaqualidade.com.br/>. Acesso em: 27 out. 2020.

SILVA, C. O. et al. A utilização do método PDCA para melhoria dos processos: um estudo de caso no carregamento de navios. Revista Espacios, v. 38, n. 27, p. 2, 2017. Disponivel em: <https://revistaespacios.com/a17v38n27/a17v38n27p09.pdf>. Acesso em: 11 out. 2020.

SILVA, S. B. et al. Diagrama de Pareto: verificação da ferramenta de qualidade por patentes. XI Simpósio de Engenharia de Produção de Sergipe, Sergipe, Novembro 2019.

VENCATO, S.; IMASATO, T. PREVENÇÃO DE PERDAS NO VAREJO: UMA REVISÃO SISTEMÁTICA. Revista Inteligência Competitiva, São Paulo, p. 2, Abr/Jun 2017. Disponivel em: <http://www.inteligenciacompetitivarev.com.br/ojs/index.php/rev/article/view/222/pdf_107>. Acesso em: 13 Setembro 2020.

APÊNDICE – REFERÊNCIA NOTA DE RODAPÉ

3. Membrana esbranquiçada, luzidia, fibrosa e resistente que envolve os músculos, terminando-os, em certos casos, à guisa de tendão ☞ f. não pref.: APONEVROSE. Fonte: https://pt.wikipedia.org/wiki/Aponeurose

4. As commodities são matérias-primas produzidas em larga escala, com pequeno grau de industrialização, sem diferenciação de marca e que podem ser estocadas por um grande período sem perder a qualidade. Como exemplo, podemos citar o café, o petróleo, a soja, o ouro e o boi gordo. Fonte: https://bityli.com/uc99e

[1] Mestrado em Ciências Ambientais -Universidade Brasil. Especialização – Ensino à distância – FAPAN. Especialização – PIGEAD – Programa de Implementação e Gestão em educação à distância – UFF. Especialização em Marketing, Recurso Humanos e Gerência – UNIFEV. Graduação em Administração.

[2] Graduando em Administração.

Enviado: Junho, 2021.

Aprovado: Setembro, 2021.