ARTIGO ORIGINAL

PÓVOAS, Marcelo dos Santos [1], MOREIRA, Jéssica Freire [2]

PÓVOAS, Marcelo dos Santos. MOREIRA, Jéssica Freire. Análise de desperdícios: um estudo de caso em uma empresa de cervejas artesanais. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 06, Ed. 05, Vol. 14, pp. 26-45. Maio de 2021. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/administracao/analise-de-desperdicios, DOI: 10.32749/nucleodoconhecimento.com.br/administracao/analise-de-desperdicios

RESUMO

Hoje em dia, a reduzir os desperdícios está relacionada diretamente com a produtividade das organizações, além do gerenciamento de custos e preços. O trabalho a seguir faz a análise dos oito desperdícios básicos da metodologia Lean em um processo produtivo de uma empresa do ramo de cervejarias artesanais, principalmente, de atividades que geram altos índices de desperdício e acabam impactando a sua produção e, com isso, seu lucro, custos e principalmente, tempo. Este estudo apresenta a análise feita nesta indústria, onde são observados aspectos referentes ao processo de produção, a partir dessas análises, utilizando ferramentas de análise relacionadas ao Lean Manufacturing, são feitas sugestões de melhorias, visando ao aumento da produtividade, a fim de reduzir os desperdícios. As hipóteses foram dadas como verdadeiras. Reduzir desperdícios diz respeito à redução de custos, tempo, movimentação e transportes desnecessários, ou seja, reduzir tudo aquilo que não agrega valor, no ponto de vista do cliente, ao produto final fabricado. O que permite obter maior qualidade, redução de estoque, menor tempo de produção, maior segurança à saúde do colaborador e, além disso, menores preços.

Palavras-chaves: Desperdício, Redução, Cervejas artesanais, Lean Manufacturing.

1. INTRODUÇÃO

Com o avanço das tecnologias, criação de novas empresas e a concorrência acirrada entre produtos de cervejas artesanais mitigar os desperdícios para reduzir custos e tempo de produção, tornou-se um ponto de extrema importância. Com isso, o modelo baseado no Lean Manufacturing (LM) surge no Japão, nos anos de 1950, e começa a ser aplicado em todos os tipos de empresas. Ele pretende alcançar um nível elevado de eficiência, eficácia, excelência e produtividade, mitigando desperdícios, eliminando não conformidades e problemas industriais, principalmente, ligados ao estoque e modelos de produção (HIRANO, 1989). Segundo Sadiq, et. al, (2021), tradicionalmente ajudou as indústrias a remover os processos sem valor agregado para alcançar a excelência operacional.

A essência do pensamento lean é a contínua eliminação das atividades desnecessárias, chamados de desperdícios, que permeiam praticamente todos os tipos de processos existentes. É um campo de conhecimento cuja a essência é a capacidade de mitigar desperdícios continuamente e resolver problemas de maneira sistemática. Envolvendo formas novas de pensar a maneira como se lidera, gerencia e desenvolve o ativo mais importante dentro das empresas, as pessoas. É através do engajamento de todo o time empresarial que se consegue vislumbrar oportunidades de melhoria e ganhos sustentáveis (LEAN INSTITUTE BRASIL, [2015?]).

Há um amplo consenso sobre o que constitui desperdício, mas não sobre a implementação do Lean. A implementação não é prescritiva, com cada empresa contando com uma combinação diferente de mudança / inovação administrativa, de processo e de rotina. A manufatura enxuta traz mudanças incrementais, dependendo de alavancas administrativas, de processo e de rotina. É mais adequado para a produção em massa onde a variabilidade do processo é baixa e a demanda é alta e estável. A manufatura enxuta pode reduzir significativamente o desperdício, mas não o eliminar, e os benefícios obtidos nem sempre corresponderam às expectativas (GHOBADIAN et al., 2020). As práticas de manufatura enxuta são uma combinação de técnicas implantadas para melhoria da produtividade e redução dos custos de fabricação (SANDERS; ELANGESWARAN e WULFSBERG, 2016), impactos ambientais reduzidos (CHIARINI, 2014) e maior sustentabilidade social (DE FREITAS; COSTA e FERRAZ, 2017).

Iqbal et. al, (2020) mostram que a manufatura enxuta e as práticas de gerenciamento e infraestrutura de apoio têm efeitos positivos e complementares no desempenho da empresa. Segundo Mady et al. (2020), treinamentos especiais para gerentes e funcionários de empresas industriais sobre como implantar o sistema de manufatura enxuta, dar a devida atenção à integração de todos os pilares se complementam a fim de atingir um impacto direto na obtenção da vantagem de melhorar a produtividade.

Os oito desperdícios existentes, segundo o Lean Institute Brasil ([2020?]), são:

1. Defeitos: necessidade de refazer algo decorrente de erros ou defeitos no processo, sendo frequentemente informações incorretas ou incompletas.

2. Espera: pessoas ou processos aguardando. Clientes internos e externos estão sujeitos a esperas dos processos com os quais interagem.

3. Movimentação desnecessária: pessoas e objetos se movendo sem necessidade.

4. Inventário: materiais e informações que não fluem, ficando ociosos no meio do processo, sem necessidade.

5. Transporte: movimentação sem necessidade de materiais e informações.

6. Processamento excessivo: etapas sem necessidade sob a visão do cliente.

7. Produção em excesso: é tudo que é gerado além do solicitado pelo cliente.

8. Talento: desperdiçar potencial criativo humano e suas formas de manifestar os conhecimentos e habilidades.

O estudo desses pilares é benéfico para líderes de empresas e pesquisadores que trabalham para melhorar a saúde ambiental, econômica e social, especialmente em empresas em países em desenvolvimento (YADAY et. al, 2020).

A Empresa estudada trabalha no ramo de cervejas artesanais em grande escala, a região onde está inserida possui um mercado bem amplo, com grande variedade de concorrentes com produtos de qualidade e com preços baixos, competindo por clientes, além de ser uma das primeiras fábricas do ramo no país. Em função disso há a necessidade da redução de todo os desperdícios existentes.

Este trabalho e o estudo de caso associado têm como objetivo fazer o levantamento de dados a fim de utilizar ferramentas e propor soluções para reduzir desperdícios, porém, sem levar em consideração a parte financeira para a implementação das melhorias. O foco do trabalho é a determinação das diferentes formas de desperdícios, podendo ser em defeitos, espera, movimentação desnecessária, inventário, transporte, processamento excessivo, produção em excesso e talento, observados na Empresa e analisar meios de como reduzi-los, seja atuando no processamento, entradas ou saídas.

Perguntas da pesquisa:

- O uso dos princípios e ferramentas do Lean Manufacturing permitem fazer uma análise da atual situação da Empresa em termos de qualidade e produtividade?

- A determinação e a eliminação dos desperdícios permitem melhorar o fluxo produtivo, aumentar a qualidade dos produtos e serviços, reduzir custos e o lead time?

- As melhorias nos postos de produção são realizadas sem a necessidade de substituição dos maquinários?

- A companhia terá uma redução significativa de tempos?

2. METODOLOGIA

Neste capítulo será explanado como se propõe a responder as perguntas da pesquisa.

2.1 ETAPAS

Com base na literatura encontrada, as seguintes etapas foram definidas para este trabalho:

- a) análise do local de trabalho;

- b) observação e a busca por informações sobre o processo de produção;

- c) análise do sistema de produção existente;

- d) análise do ferramental já possuído;

- e) entendimento de quais desperdícios estão sendo ocorridos;

- f) criação de propostas de soluções.

2.2 A EMPRESA

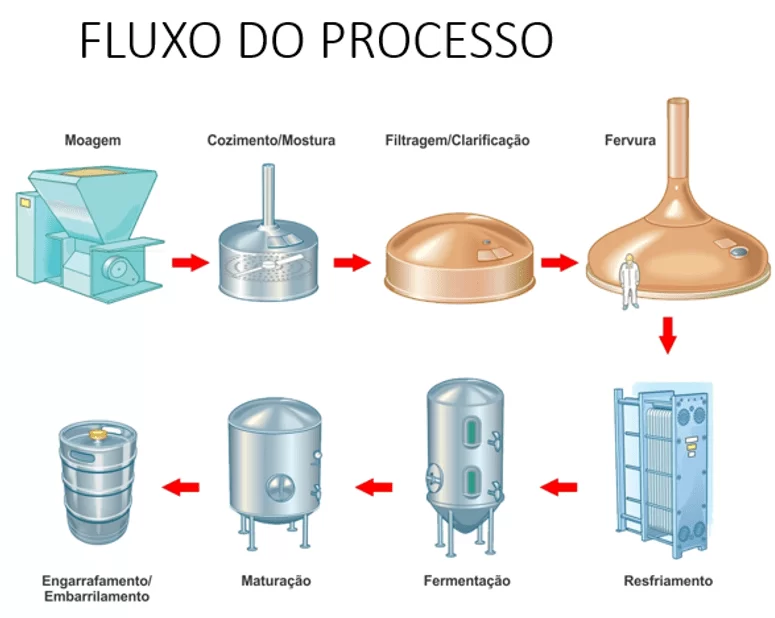

O mercado consumidor de cerveja vem crescendo desde a década de 80, porém nos últimos anos o crescimento de cervejarias artesanais trouxe a necessidade da empresa em expandir os seus negócios nesta área. A principal diferença das cervejas artesanais, em relação aos outros tipos de cervejas está no processo produtivo. A fabricação é mais lenta e manual. O cuidado principal é, principalmente, com o sabor, o aroma e a qualidade proposta, motivo principal para que esse produto possua um valor mais alto que as demais. Assim sendo, a escolha e utilização da matéria-prima tem uma alta importância durante o processo produtivo. Tendo o fluxo metodológico apresentado na figura 1.

Figura 1: Fluxo do processo produtivo cervejeiro artesanal

Sendo o passo a passo da produção:

Moagem: o malte é moído em um moedor mecânico.

Mostura: consiste na adição e mistura de água ao malte moído, os aquecendo a aproximadamente 70 graus Celsius, gerando o mosto.

Filtração: filtra-se o mosto a fim de se retirar possíveis restos de malte.

Fervura: ferve-se o mosto a aproximadamente 100 graus Celsius, com a adição de lúpulo e possíveis ingredientes definidos na receita da cerveja.

Resfriamento: resfria-se o mosto, a alta temperatura pode afetar as leveduras do fermento causando uma baixa fermentação, gerando problemas na cerveja.

Fermentação: adiciona-se leveduras ao mosto. Variáveis como o tempo, temperatura e tipo de levedura são estreitamente relacionados com o tipo de cerveja a se produzir.

Maturação: armazena-se a cerveja por um determinado espaço de tempo em tanques para que chegue no aroma, textura e outros parâmetros desejados.

Envase: antes desse processo, pode ocorrer ainda algumas correções, como correção de oxigênio e gás carbônico dentro da cerveja.

Pasteurização: submete-se o produto já envasado a rápidos períodos de aquecimento e resfriamento, a fim de esterilizar e aumentar o tempo de validade.

2.3 PROBLEMA E PROPOSTA

2.3.1 PROBLEMA

No mundo onde há crescente número de investidores na área cervejeira artesanal e em um ano onde o Brasil se torna o maior país com problemas com a pandemia do novo Coronavírus, reduzir todos os desperdícios existente se torna algo primordial. Há uma enorme competitividade e uma grande luta para manter as portas abertas e por matéria-prima escassa, economizar recursos e diminuir custos é o maior passo para vencer a crise. Logo, mesmo a empresa sendo de grande porte, há toda uma estrutura que deve ser modificada para que não ocorra problemas futuros e é nesse contexto que a mitigação de desperdícios entra, se antes desse cenário caótico já se fazia necessário, agora então é uma potente arma contra possíveis problemas econômicos.

2.3.2 PROPOSTA

Este trabalho tem como objetivo fazer o levantamento teórico e prático de dados a fim de colaborar para a eliminação de desperdícios de uma indústria de cervejas artesanais e propor soluções através de práticas Lean Manufacturing. O objetivo é corrigi-lo alterando processos, reduzindo tempos e criando metodologias. Neste trabalho também foi sugerido a obtenção de equipamentos para facilitar o processo de produção. Também foram estudados os cuidados com a redução de tempos, além disso, também as pequenas mudanças no método de estocagem. As melhorias propostas visam alcançar o ambiente ideal, já a parte dos custos de implantação, como citada anteriormente, não é tratada neste momento.

3. RESULTADOS OBTIDOS

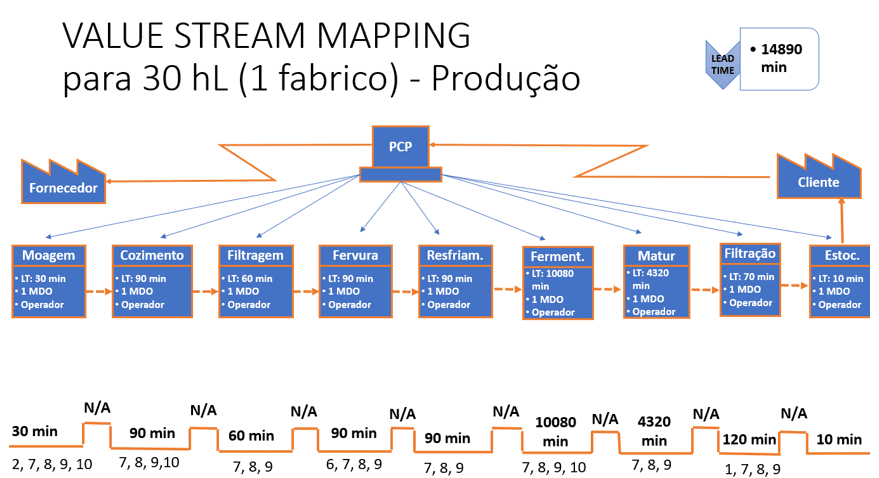

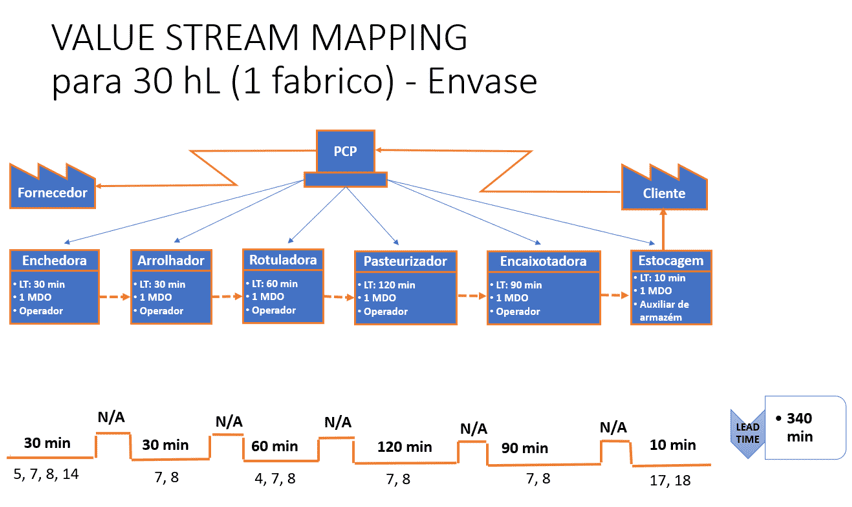

Como forma de entender o processo e suas oportunidades, o mapeamento das atividades foi realizado através de um VSM e, após este processo, os desperdícios foram enquadrados em cada uma das atividades, podendo ser vistas na figura 2 para a fabricação e na figura 3 para o envase. A numeração é em relação a cada desperdício, onde são apresentados na tabela 1.

Figura 2: VSM do processo de fabricação.

Figura 3: VSM do processo de envase.

Os problemas encontrados foram definidos e separados por tipo de desperdício, podendo ser encontrados na tabela 1.

Tabela 1: Desperdícios encontrados

| Tipo | Desperdício | Solução |

| Movimentação desnecessária | 1. Longa distância percorrida pelo filtrador devido à má organização do layout; 2. 1 operador de brassagem deve subir 2 andares para moer e ainda cuidar da sala ao mesmo tempo; 3. 3 Andares de armazém. |

1. Reformulação do layout da fábrica; 2. Contratação de um ajudante, função originalmente existente, porém extinta devido a problemas no RH; 3. Separação dos andares do armazém por tipo de material, 1º andar para produtos acabados, 2º andar para matérias-primas e 3º andar para equipamentos de proteção individual. |

| Processamento excessivo | 4. Problemas de rotulagem devido a setups mal feitos; 5. Problemas na qualidade da cerveja devido a alto nível de O2 dentro das garrafas; 6. Conserto frequente do pH e amargor devido a não existir padrões de fabricação atualizados. |

4. Ao invés de utilizar rótulos de papel, utilizar rótulos autoadesivos pois os setups são feitos de forma mais rápida e com menos de riscos de defeitos; 5. Testes de qualidade pré-envase das cervejas e nos tanques de armazenamento; 6. Testes de pH e amargos na fase de fervura para não ocorrer problemas na fermentação enquanto receitas não são atualizadas. |

| Defeitos | 7. Produtos com defeitos por falta de atenção dos operadores (em todas as áreas); 8. Padrões não sendo seguidos; 9. Receitas das cervejas não atualizadas para os novos lotes de insumos; 10. Falta de insumos básicos para algumas atividades, sendo substituídos por outros “similares”. |

7. Checklists de verificação em todas as áreas para que não ocorra problemas por falta de atenção; 8. Advertências para os operadores que não seguirem os padrões de boas práticas estabelecidas pela companhia; 9. Sempre que a matéria prima chega, o controle de qualidade junto com o mestre cervejeiro deve acompanhar e verificar os padrões e fazer as alterações necessárias; 10. Caso ocorra a necessidade de substituição, o controle de qualidade junto com o mestre cervejeiro deve acompanhar e verificar os padrões e fazer as alterações necessárias. |

| Desperdício de talento | 11. Muitas pessoas formadas em posição operacional em vez de estratégicas; 12. Falta de incentivo ao estudo; 13. Pessoas sem expertise em áreas como PCP e programação de manutenção, entre outras. |

11. Criação de um plano de cargos e salários para incentivar os estudos dos funcionários já contratados e melhor explicação sobre as vagas abertas nos canais de contratação; 12. Incentivo ao estudo para que ocorra a melhoria dos processos, através de plano de carreira com melhora dos benefícios para pessoas com melhor escolaridade; 13. Melhoria no processo de contratação, testes antes da contratação para as vagas e incentivo ao estudo. |

| Produção em excesso | 14. Mais líquido de um tipo de cerveja do que o envase programou; 15. Mais testes de qualidade do que necessita devido a receitas não atualizadas. |

14. Seguir padrões de produção das cervejas; 15. Mestre cervejeiro e controle de qualidade conferindo as receitas sempre que ocorra problemas nos processos e matéria-prima para evitar testes constantes desnecessários. |

| Inventário | 16. Matéria-prima perecível sem a utilização de FIFO e várias do mesmo tipo espalhadas pelos vários armazéns; 17. Grande número de estoque de cervejas envasadas que não estavam na programação; 18. Envase de cervejas transformadas em chopp devido ao alto nível de produção fora da programação. |

16. Estudo sobre tipos de armazenamento e controle rigoroso sobre os prazos de validade das matérias-primas perecíveis; 17. Seguir padrões de produção das cervejas, evitando problemas gerados por consertos devido a falta de atenção dos operadores; 18. Melhor controle do PCP e do controle de qualidade, sendo necessários testes constantes para evitar problemas. |

| Transporte | 19. 1 aparelho para medição de O2 4 setores diferentes; 20. 3 andares de armazéns para os mesmos tipos de produtos. |

19. Compra de mais aparelhos para medição de O2; 20. Separação dos andares do armazém por tipo de material, 1º andar para produtos acabados, 2º andar para matérias-primas e 3º andar para equipamentos de proteção individual. |

| Espera | 21. Altos gastos com horas extras devido à alta produção de alguns setores durante a semana sendo compensadas durante a semana devido à espera de alguns setores; 22. Espera devido à falta de insumos para a produção/envase dos produtos. |

21. Melhor controle do PCP e acompanhamento do processo de produção das cervejas; 22. Melhor controle do PCP e acompanhamento da chegada da matéria-prima e envio do produto acabado. |

Fonte: Elaborado pelos autores (2020).

3.1 PROBLEMAS DE ROTULAGEM DEVIDO A SETUPS MAL FEITOS

Na empresa estudada há inúmeros problemas devido a qualidade da rotulagem devido a problemas de setups. Esse problema é de fácil detecção através de inspeções visuais tanto na empresa, quanto pelo consumidor final. Há um número alto de reclamações no SAC (serviço de atendimento ao cliente) sobre este problema. Houve alguns mutirões em consumidores finais para ver a identificação do problema, sendo algo recorrente e que deve ser sanado rapidamente. O processo de rotulagem da cerveja artesanal é quase tão importante quanto a receita da cerveja. O rotulo é o cartão de visita que convida o consumidor a experimentar e traz informações importantes, inclusive a data de validade. Podemos observar o problema na figura 4.

Figura 4: Exemplo de má rotulagem.

Solução:

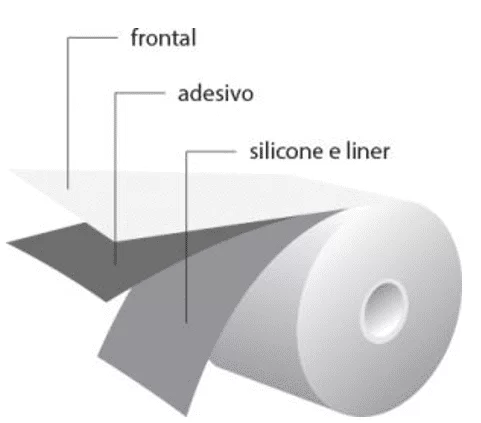

Ao invés de utilizar rótulos de papel, utilizar rótulos autoadesivos, pois os setups são feitos de forma mais rápida e com menos de riscos de defeitos. O autoadesivo ou PSL (Pressure Sensitive Label, traduzindo do inglês rótulo sensível à pressão) é um recurso para rotulagem de embalagens que vem se consolidando na industrialização, sendo uma estrutura laminada, composta por, pelo menos, três camadas: suporte, adesivo e frontal. A principal vantagem é a versatilidade que esse tipo de rotulagem proporciona aos fabricantes, por sua versatilidade, o uso da rotulagem autoadesiva demanda projetos de embalagens atentos aos detalhes. A consideração pelas especificações técnicas também são fundamentais para o sucesso de uma embalagem rotulada com autoadesivos, que, quando devidamente projetada, tem tudo para trazer bons resultados na luta pela atenção e sedução do consumidor (COLORSYSTEM, 2018).

Em termos de resultado visual, devido à versatilidade de recursos de impressão que permitem, os autoadesivos possibilitam grande criatividade e adequação de mensagem na confecção de rótulos. Além disso, eles podem ser usados em embalagens de formatos bastante variados, proporcionando harmonização ao design. […] Os autoadesivos oferecem também uma característica bastante útil: eles podem ser customizados para possuírem aderência variada. Ou seja, eles podem ser do tipo facilmente removível (como os avisos do fabricante colados em eletrodomésticos) ou com remoção particularmente difícil (como os adesivos ultra-permanentes, aplicados em medicamentos e produtos perigosos). As possibilidades e recursos técnicos possíveis com os autoadesivos, com ampla gama de customização, fazem deles uma excelente ferramenta de vendas, contribuindo diretamente numa maior impactarão no ponto de venda (COLORSYSTEM, 2018).

Nos rótulos autoadesivos, o adesivo propriamente dito fica entre outras duas camadas: o frontal, que é a parte visível, onde estão as informações do produto, e o silicone e liner, que é a parte em contato direto com a embalagem, como demonstrado na figura 5.

Figura 5: Demonstração de um rótulo autoadesivo

Sendo o frontal a superfície que recebe a impressão gráfica, é o material utilizado como base na elaboração dos autoadesivos. São usados dois grupos de matérias-primas nos frontais: papéis e filmes. As opções em papel são mais utilizadas em geral, mas a demanda por filmes está cada vez maior devido às suas maiores vantagens, como transparência, capacidade de estiramento e brilho. Variando da forma de ser utilizado do frontal e do adesivo, o tipo de liner (que também é composto de papel ou filme) a ser escolhido é selecionado em função da etapa de aplicação dos rótulos na linha de produção da embalagem (COLORSYSTEM, 2018). Além disso, deve-se utilizar o indicador OEE (Overall equipment effectiveness) para análise da qualidade do produto, sendo a medida para perdas devido produtos defeituosos.

3.2 MATÉRIA-PRIMA PERECÍVEL SEM A UTILIZAÇÃO DE FIFO (FIRST IN, FIRST OUT, TRADUZINDO DO INGLÊS, PRIMEIRO A ENTRAR, PRIMEIRO A SAIR) E VÁRIAS DO MESMO TIPO ESPALHADAS PELOS VÁRIOS ARMAZÉNS

A estocagem é feita sem padrão de armazenamento. O produto acabado, a matéria-prima, o produto finalizado com defeito são armazenados conjuntamente e sem ficha de controle de estoque. Não há uma ordem de saída da matéria-prima.

Solução:

A sugestão é uma estocagem vertical, visando minimizar o espaço horizontal que pode ser utilizado para outras funções, já que, verticalmente, não há outra opção além de estocagem e o espaço de armazenagem é pequena, a armazenagem seria como mostra a figura 6. Além disso, devem-se separar os estoques de matéria-prima, produto acabado e produto defeituoso em áreas distintas e não todos em um mesmo local sem ordenação.

Figura 6: Estocagem vertical

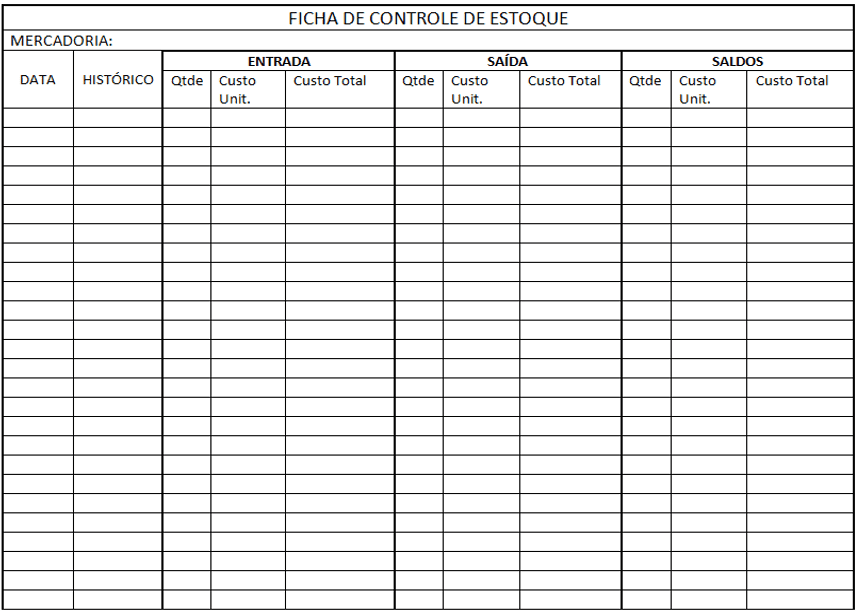

Não foi observada nenhuma ficha de controle. Quando é necessário obter os quantitativos, o estoque é recontado no mesmo momento. Devem-se usar fichas, como a figura 7, para que ocorra um maior controle sobre o material estocado.

Figura 7: Exemplo de ficha de inventário

Antes não havia controle de estoque, por esse motivo foi recomendado uma estratégia de gestão de estoque do tipo FIFO. Os produtos que estão armazenados há mais tempo são utilizados primeiro. Foi escolhida essa estratégia ao invés do LIFO (last in, first out, traduzindo do inglês último a entrar, primeiro a sair).

3.3 PROBLEMAS NA QUALIDADE DA CERVEJA DEVIDO A ALTO NÍVEL DE O² DENTRO DAS GARRAFAS

No momento em que o produto é envasado, precisa-se prestar atenção e ter cuidado para manter baixo o nível de oxigênio dentro da embalagem. Quando ocorre a perda de gás carbônico (CO²), o oxigênio acaba entrando. Isso porque o ar, obviamente, é rico em oxigênio (O²) e o mesmo é oxidante. Não ocorrendo de maneira adequada, o oxigênio age na cerveja e causa uma alteração no sabor, tendo como referência de sabor o chamado de gosto de papelão. A vedação deve ser feita de forma correta, não apenas por conta da oxidação. O ar também pode trazer microrganismos indesejados à cerveja, causando contaminações e alterações na estrutura da cerveja. A oxidação cervejeira pode acontecer em diferentes partes do processo produtivo.

Solução:

Para isso, deve se atentar a cada etapa para evitar que problemas se desenvolvam, de acordo com Central Brew [2020?], deve-se:

Cuidado com os insumos: o malte moído e o lúpulo podem sofrer oxidação. Não use maltes e lúpulos que estão armazenados há muito tempo e prefira os frescos. Na hora de armazenar, cuidado para não vedar bem os pacotes.

Durante a mostura: evite mexer muito o mosto, isso evitará a oxigenação excessiva.

Etapa de fervura: transfira o mosto evitando muita agitação.

Durante a fermentação: vede bem fermentador para não entrar ar.

Etapa de Maturação: evite mexer muito o líquido. Vede bem o tanque para evitar a entrada de ar.

Durante o envase: o envase é uma das etapas mais críticas de todo o processo. A cerveja pode ter contato com o ar e podendo gerar a oxidação da bebida dentro da embalagem. O espaço entre o líquido e a boca da embalagem não deve ultrapassar 4 centímetros, para deixar o mínimo de ar dentro da garrafa. Deve-se utilizar, de preferências, as garrafas em cor âmbar, pois evita entrada de luz. Dê preferência as tampas pry-off, pois vedam melhor do que as tampas que utilizam de rosca e nunca reutilize as tampas.

Etapa de armazenamento: armazene as garrafas na vertical, a horizontal aumenta a área de contato do líquido com o ar, o que pode aumentar a oxidação. Por último, mantenha as garrafas longe da luz.

3.4. 1 APARELHO PARA MEDIÇÃO DE O² 4 SETORES DIFERENTES

Como já mencionado anteriormente, é de suma importância o controle do oxigênio presente na cerveja. Sendo necessária a medição na brassagem, filtração, qualidade e envase. Lembrando sempre que o excesso de O² nas garrafas gera um gosto alterado na cerveja, tendo problemas na qualidade e gerando problemas de reclamações e possíveis perdas de consumidores recorrentes e em potencial, sendo o seu controle uma atividade crítica e de extrema importância.

Solução:

Há a presença de um aparelho WortTroller, dispositivo desenvolvido pelo departamento de engenharia da JT Instrumentação e Processos Industriais com o intuito de acondicionar a amostra na temperatura ideal para análise nos oxímetros (JT,2020). Sendo necessário a compra de mais 3 aparelhos para que cada setor tenha o seu e não ocorram problemas na produção devido à falta de medição, um exemplo de oxímetro a ser adquirido é como o da figura 8.

Figura 8: Exemplo de WortTroller

3.5 ESPERA DEVIDO À FALTA DE INSUMOS PARA A PRODUÇÃO/ENVASE DOS PRODUTOS

A falta de insumos afeta a produtividade e a lucratividade da empresa. Processos parados geram pessoas ociosas, gerando desperdício de tempo, dinheiro, capacidade intelectual e mão-de-obra. Esse problema gera gastos com horas extras e o desgaste dos funcionários indo fora do horário de trabalho pré-estabelecidos no contrato de trabalho.

Solução:

Como o processo atual de programação de produção e envase é feito semanalmente, a planilha de capacidade também deverá ser aplicada para cada semana, facilitando para o programador em sua tomada de decisão em relação ao planejamento que deverá ser feito. Medir o desempenho da previsão, controlando através da Acuracidade de Previsão, a variação entre previsão e demanda. Através de planilhas, para se ter uma visão de como é o comportamento da demanda para todos os meses. E, além disso, basear-se em dados históricos para evitar possíveis problemas. Com o Desempenho de previsão, é possível estudar a demando ao longo do ano e assim, nos meses em que houver queda na demanda, deve-se aproveitar para produzir, principalmente aqueles produtos com alto lead time. Estes produtos possuem um elevado preço, por demandarem alto tempo de produção, porém é necessária sua produção para atender uma parte do mercado.

Deve-se ter um melhor controle do Lead Time, uma explicação do que esse termo significa é o tempo desembolsado pelo sistema de produção para que uma matéria-prima seja transformada em produto acabado. Além disso, o PCP (planejamento e controle da produção) deve fazer o trabalho diretamente no gemba (lugar onde as coisas acontecem) para ter melhor controle da matéria-prima e do fluxo produtivo diretamente e podendo ter uma percepção de soluções caso problemas aconteçam, o trabalho deve consistir em refazer a cronometragem dos tempos de produção e avaliação da quantidade de insumos necessários em cada etapa, respeitando os tempos e quantidades descritos em cada receita, para avaliar se não houve alterações nas proporções, fora que, toda mudança deve ser diretamente e imediatamente informada ao PCP para a averiguação dos impactos que podem ser gerados.

4. CONCLUSÕES

No mundo atual, a redução de desperdícios torna-se imprescindível para a obtenção de preços competitivos, de forma a manter as empresas no mercado. No estudo de caso, pode-se perceber que há um desperdício muito grande com os movimentos desnecessários, a falta de cuidados com a ergonomia, o meio ambiente, que podem gerar absenteísmo, doenças ocupacionais e tempo ocioso. O presente estudo fez a avaliação de desperdícios em uma empresa de cervejas artesanais de grande porte em uma cidade da região serrana do estado do Rio de Janeiro.

Em relação à primeira pergunta, o estudo utilizou ferramentas do Lean Manufacturing e as mesmas se mostraram ideais para a análise proposta, sendo utilizadas em termos de qualidade e produtividade. Em relação à segunda pergunta, a determinação e a eliminação dos desperdícios permitem melhorar o fluxo produtivo, aumentar a qualidade dos produtos e serviços, reduzir custos e o lead time, porém, deve se ter um estudo mais detalhado dos impactos que serão gerados. Em relação à terceira pergunta, as melhorias nos postos de produção seriam realizadas sem a necessidade de substituição dos maquinários. Em relação à quarta pergunta, a companhia terá uma redução significativa de tempos caso as sugestões de melhoria sejam implantadas.

Percebe-se que existem muitos problemas em relação aos vários tipos de desperdício. Este trabalho foi focado em dois dos principais processos, a produção e o envase. Para isso, deve-se levar em consideração que no sistema atual desperdiça-se muito tempo com desperdícios. Observa-se ainda que as práticas de planejamento impossibilitam que o trabalho seja bem dimensionado, não otimizando sua eficácia e ao mesmo tempo não permitindo que as pessoas desenvolvam suas atividades em condições mais favoráveis à sua saúde.

Se as propostas de melhoria forem implementadas, os lucros tendem a aumentar, visto que diminuirá o tempo de produção. Com isso, melhora também a qualidade e a quantidade de produtos fabricados e, além do mais, serão prevenidos problemas com a saúde dos operários. Com o aumento do bem estar e da qualidade de vida no trabalho, os empregados ficarão mais motivados e isso se torna fundamental nos dias atuais.

Lembra-se, que as soluções sugeridas não consideraram os custos de inclusão de cada melhoria. Essa análise será feita, posteriormente, sobre a viabilidade econômica e a prioridade da implantação das mesmas. O próximo passo seria reuniões com a gerência da Empresa para a implementação das melhorias citadas neste trabalho. Uma proposta de trabalho futuro é a avaliação da implementação das melhorias e o seu impacto financeiro, além disso, a comparação com cervejarias de pequeno e médio porte inseridas na mesma região.

REFERÊNCIAS

CENTRAL BREW. Oxidação da cerveja: o que é, como e por que acontece? [2020?] Disponível em: < https://centralbrew.com.br/blog/oxidacao-da-cerveja-o-que-e-como-e-por-que-acontece/> Acesso em: 04/11/2020.

CHIARINI, A. Sustainable Manufacturing-greening Processes Using Specific Lean Production Tools: an Empirical Observation from European Motorcycle Component Manufacturers. Journal of Cleaner Production, Vol. 85, pp. 226–233, 2014.

COLORSYSTEM, Rótulos autoadesivos: eles podem fazer muito pelas vendas de um produto. Conheça-os melhor, 2018. Disponível em: <https://www.colorsystem.com.br/rotulos-autoadesivos-vendas/> Acesso em: 04/11/2020.

COMO-FAZER-CONTROLE-DE-ESTOQUE. Modelo de ficha de controle de estoque. [S.l.], 2017. Disponível em: <http://jiva.com.br/blog/dicasdegestao/como-fazer-controle-de-estoque/como-fazer-controle-de-estoque-2> Acesso em: 04/11/2020.

DE FREITAS, J.; COSTA, H.; FERRAZA, F. Impacts of Lean Six Sigma Over Organizational Sustainability: A Survey Study. Journal of Cleaner Production, Vol. 156, pp. 262–275, 2017.

ENTENDA A DIFERENÇA ENTRE ESTOCAGEM E ARMAZENAGEM. FGL Gestão Logística: [S.l.], 2016. Disponível em: <http://fgl.com.br/entenda-a-diferenca-entre-estocagem-e-armazenagem> Acesso em: 04/11/2020.

GHOBADIAN, A.; TALAVERA, I.; BHATTACHARYA, A.; KUMARD, V.; GARZA-REYES, J.; O’REGANF, N. Examining legitimatisation of additive manufacturing in the interplay between innovation, lean manufacturing and sustainability. International Journal of Production Economics, Vol. 219, pp. 457-468, 2020.

HIRANO, H. JIT Implementation Manual Second Edition: JIT Management Laboratory Company. Tokio, 1989.

IQBAL, T.; JAJJA, M.; BHUTTA, M.; QURESHI, S. Lean and agile manufacturing: complementary or competing capabilities? Journal of Manufacturing Technology Management, Vol. 31, No. 4, pp. 749-774, 2020.

JT INSTRUMENTAÇÃO E PROCESSOS. A importância de controlar o oxigênio na cerveja – MOSTO. 2020. Disponível em: < https://jtip.com.br/a-importancia-de-controlar-o-oxigenio-na-cerveja-mosto/> Acesso em: 04/11/2020.

LEAN INSTITUTE BRASIL. Definição e Aplicações. [2015?] Disponível em: <https://www.lean.org.br/o-que-e-lean.aspx> Acesso em: 21/11/2020.

LEAN INSTITUTE BRASIL. Onde está o desperdício? [2020?] Disponível em: < https://www.lean.org.br/comunidade/artigos/pdf/artigo_250.pdf> Acesso em: 21/11/2020.

MADY, S.; ARQAWI, S.; AL SHOBAKI, M.; ABU-NASER, S. Lean Manufacturing Dimensions and Its Relationship in Promoting the Improvement of Production Processes in Industrial Companies. Faculty of Engineering and Information Technology, 2020.

SADIQ, S.; AMJAD, M.; RAFIQUE, M.; HUSSAIN, S.; YASMEEN, U.; KHAN, A. An integrated framework for lean manufacturing in relation with blue ocean manufacturing – A case study. Journal of Cleaner Production, Vol. 279, 2021.

SANDERS, A.; ELANGESWARAN, C.; WULFSBERG, J. Industry 4.0 Implies Lean Manufacturing: Research Activities in Industry 4.0 Function as Enablers for Lean Manufacturing. Journal of Industrial Engineering and Management, Vol. 9, pp. 811–833, 2016.

YADAV, G.; LUTHRAB, S.; HUISINGH, D.; MANGLA, S.; NARKHEDE, E.; LIU, Y. Development of a lean manufacturing framework to enhance its adoption within manufacturing companies in developing economies. Journal of Cleaner Production, Vol. 245, 2020.

[1] Mestre em Sistemas de Gestão de Engenharia pela UCP, Engenheiro Mecânico pela UERJ.

[2] Mestre em Sistemas de Gestão de Engenharia pela UCP, Pós-graduanda em Lean Manufacturing, Engenheira de Produção pela UCP.

Enviado: Abril, 2021.

Aprovado: Maio, 2021.