ARTIGO ORIGINAL

SILVEIRA, Luiz Felipe Bastos [1], MAZAFERRO, José Antônio Esmério [2]

SILVEIRA, Luiz Felipe Bastos. MAZAFERRO, José Antônio Esmério. Desenvolvimento de programação automatizada em robô de solda aplicada a manufatura aditiva por arco elétrico. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 07, Ed. 07, Vol. 01, pp. 168-197. Julho de 2022. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-mecanica/programacao-automatizada

RESUMO

O processo de manufatura aditiva pelo método Wire Arc Additive Manufacturing (WAAM) é caracterizado pela inovação. Neste tipo de fabricação utiliza-se os mesmos princípios e técnicas aplicadas à soldagem. Entretanto, ao invés de fundir um arame metálico e depositar sobre barras, tubos e chapas para realizar suas uniões, adiciona-se camadas sobre camadas do material consumível para manufaturar um sólido. Estudos realizados nesta área utilizam os tradicionais robôs de soldagem, contudo nem todas as marcas fornecem softwares com programações aplicáveis ao WAAM. Nesse caso, a programação da movimentação do robô é realizada ponto a ponto, sobre cada linha de adição de material. Com isto, demandando principalmente tempo e habilidade do usuário do robô. Neste contexto, surge a questão norteadora deste artigo: é possível desenvolver uma programação automatizada para um robô de soldagem, de modo que seja possível configurar os pontos de movimentação e ações do robô de soldagem automaticamente, aplicando-o ao WAAM? Desta forma, o objetivo deste trabalho será desenvolver uma ferramenta de programação automática em um robô de solda, para utilizá-lo na manufatura aditiva WAAM. Para isto, é desenvolvido um programa de interface homem-máquina em linguagem de programação Python, autointitulado de PJBI. Este programa deverá possuir um algoritmo que contenha todas as variáveis necessárias e pertinentes para permitir a versatilidade ao alterar os parâmetros de processo. Ainda deve ser capaz de gerar os códigos com as ações e trajetórias necessárias para o robô realizar a adição de material pretendido. Os códigos gerados na automação são avaliados e validados em duas etapas: primeiramente em um ambiente virtual representativo ao maquinário utilizados nos experimentos reais; na segunda etapa peças são manufaturados por WAAM. Ao final deste trabalho os resultados dos dois tipos de experimentos (virtual e de manufatura) realizados permitiram validar as trajetórias e parametrizações criadas pelo PJBI. Todos os dados programáveis contidos no PJBI demonstraram as respostas programas e esperadas pelo sistema. Assim, concluiu-se que foi possível automatizar a programação do robô de soldagem para utilizá-lo ao WAAM.

Palavras-chave: Manufatura aditiva ao arco elétrico, Robô de soldagem, Programação em Python.

1. INTRODUÇÃO

A manufatura aditiva (AM) é caracterizada pela fabricação de peças através da adição de material em camadas sobrepostas. A fabricação em camadas ou “tecnologia de impressora 3D”, vem se desenvolvendo rapidamente nos últimos anos (KARAYEL, 2020). Com isto, as tecnologias e estudos aplicados nesta área surgem cada vez com maior relevância. Dentre os diferentes tipos de métodos utilizados para produtos manufaturados com esta tecnologia, surge o WAAM ou wire arc additive manufacturing (KARAYEL, 2020).

O WAAM é uma alternativa promissora à manufatura subtrativa tradicional para a fabricação de grandes componentes, uma vez que o processo constrói uma peça com geometria complexa através da deposição de cordões de solda camada por camada (DING, 2015).

No WAAM atualmente muitos estudos são conduzidos, adaptando robôs de soldagem convencionais, devido ao seu excelente controle de posição, velocidade de movimentação e alimentação de material, disposição de fontes de energia programáveis, consumíveis comerciais como arame de solda, gás de proteção, entre outras (FEUCHT, 2020).

Ao utilizar o WAAM, faz-se necessário controlar os vários parâmetros relacionados ao processo de manufatura aditiva, que neste caso, nada mais são que as mesmas empregadas no processo de soldagem (SING, 2021). Sabe-se então que o planejamento do processo é o aspecto crucial para sua execução bem-sucedida.

Quando se fabrica uma peça por manufatura subtrativa, existem diversos softwares computer-aided manufacturing (CAM), que permitem simulação da execução do processo. Além disso, possuem pós processadores que geram os arquivos com códigos prontos para serem transmitidas as máquinas controladas por comando numérico computadorizado (CNC). Os códigos gerados são chamados de NC (numérico computadorizado).

Os códigos NC são responsáveis diretos pela fabricação da peça, contribuindo para qualidade e eficiência do processo, podendo causar ou evitar colisões da máquina no espaço de trabalho (PLAZA, 2019). Entretanto, para manufatura aditiva adaptando robôs de solda, a disponibilidade no mercado de softwares específicos que permitam gerar os códigos de programação, ainda é restrita para algumas marcas. Esta limitação faz que o usuário necessite realizar a programação manual de todos os pontos de movimentações e ações aplicadas ao robô. Ressalta-se que quanto maior e mais complexa a geometria final da peça manufaturada, maior será o programa e consequentemente mais tempo é necessário para programá-lo manualmente.

Com base no cenário descrito, surge a questão norteadora deste artigo: é possível desenvolver uma programação automatizada para um robô de soldagem, de modo que seja possível configurar os pontos de movimentação e ações do robô de soldagem automaticamente, aplicando-o ao WAAM?

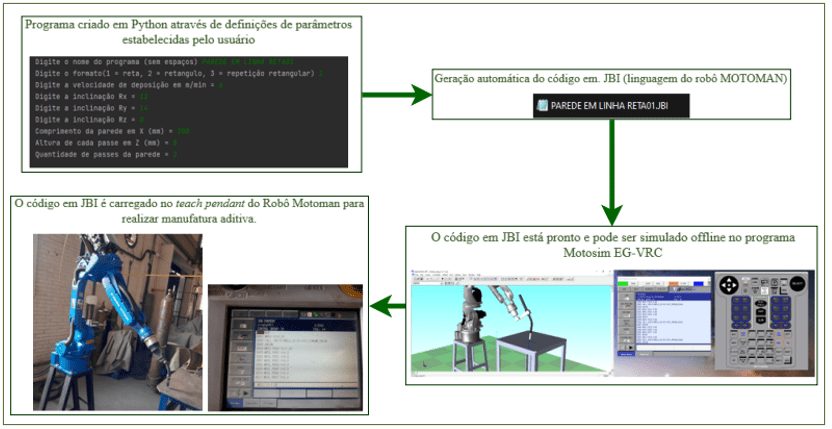

Desta forma, definiu-se o como objetivo específico deste trabalho o desenvolvimento de uma ferramenta de programação automática para um robô de soldagem, no intuito de utilizá-lo no WAAM. Para atingir o objetivo proposto, é desenvolvido um programa de interface homem-máquina em linguagem de programação Python, autointitulado de PJBI. Este programa deve possuir em seu algoritmo, variáveis pertinentes que permitam a versatilidade para alterar os parâmetros de processo. Ainda deve ser capaz de gerar os códigos com as ações e trajetórias necessárias para o robô realizar a adição de material pretendido. Os testes e validações dos códigos gerados pelo PJBI, são realizadas em duas etapas, sendo um em ambiente de simulação virtual e a outra através de peças manufaturadas por WAAM. Este trabalho foi conduzido utilizando um robô de soldagem da marca Yaskawa Motoman, modelo MA-1400.

2. METODOLOGIA E DESENVOLVIMENTO

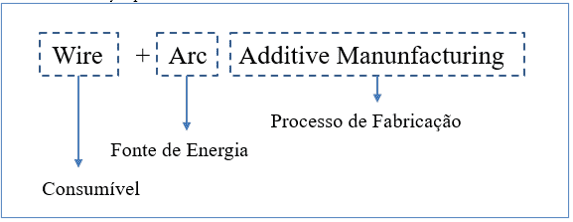

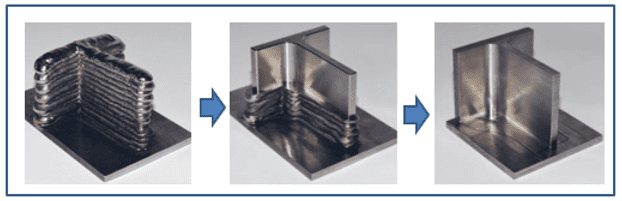

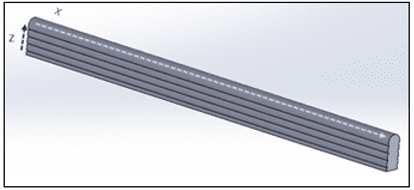

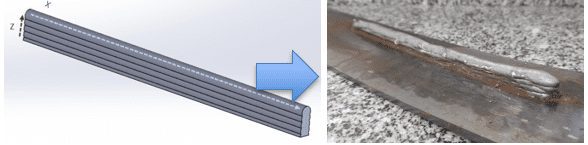

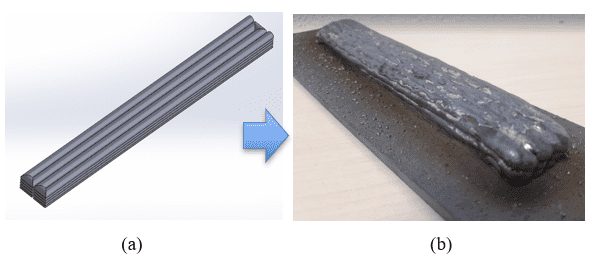

No WAAM utiliza-se os mesmos princípios e características da soldagem robotizada, entretanto ao invés de realizar a união de juntas, um sólido é construído depositando sucessivas camadas de cordões, empregando um arame de liga metálica como como matéria prima (ALBERTI, 2014). Neste caso, assim como descrito na Figura 1, o arame de soldagem vira o consumível e o arco elétrico é a fonte de energia. Para ilustrar uma peça produzida por este tipo de processo, na Figura 2 é mostrada um sólido ao qual uma etapa posterior de usinagem foi necessária para acabamento.

Ao adaptar um robô de soldagem para o WAAM sem um software dedicado a isto, é necessário realizar a programação manualmente de todas as ações (liga e desliga tocha, velocidade de movimentação, ângulo de posição da tocha, entre outros) e cada um dos pontos necessários na deposição de material. Para automatizar tal tarefa, neste trabalho a uma ferramenta desenvolvida para interface homem-máquina será em linguagem de programação Python, sendo autointitulado de PJBI. Neste, o usuário escolherá uma forma geométrica dentre as algumas opções permitidas pelo algoritmo. Posteriormente o usuário informará ao sistema as dimensões que a tocha deve percorrer nos eixos do plano X, Y e Z, velocidade de deposição, ângulos de inclinação da tocha e intervalo de tempo para resfriamento do material depositado a cada passe. Todas estas variáveis são necessárias para criação da automação pretendida, considerando a forma de deposição e as características pertinentes ao processo. No desenvolvimento deste trabalho dividiu-se nas seguintes etapas: Definição das trajetórias programáveis; Desenvolvimentos das trajetórias e de seus modelos matemáticos; Desenvolvimento do algoritmo em Python, Desenvolvimento de ambiente de simulação virtual.

Figura 1 – Processo de Fabricação por WAAM.

Figura 2 – Pós processamento de peças fabricadas pela WAAM.

2.1 TIPOS DE TRAJETÓRIAS DE DEPOSIÇÃO DE MATERIAL

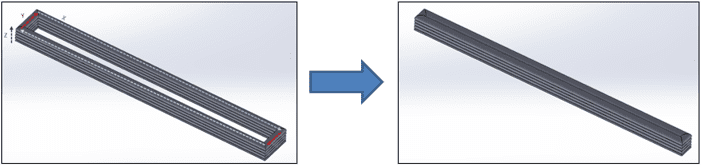

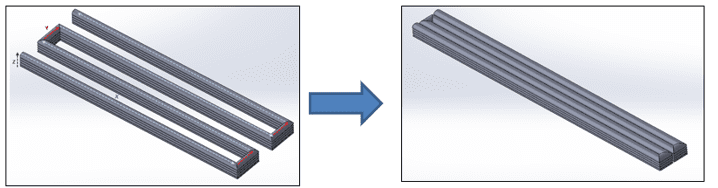

Ao selecionar-se os tipos de trajetórias aplicáveis ao algoritmo, levou-se em consideração aquelas que melhor permitissem sua análise visual durante a deposição pelo WAAM, comparando com aquela informação programada. Desta forma, optou-se por modos baseados em linhas retas, com formas quadradas ou retangulares. Imagens representativas dos modos de deposição estão presentes na Figura 5, Figura 6 e Figura 7. Nas duas primeiras citadas, é possível realizar a deposição com pequeno espaçamento entre as paredes laterais de cada camada, permitindo gerar um único sólido. O irá permitir diferentes tipos de características de deposição em função das dimensões informação ao PJBI.

Figura 3 – Modo de trajetória no formato retangular ou quadrado.

Figura 4 – Modo de trajetória no formato em ciclos retangular ou quadrado.

Figura 5 – Modo de trajetória no formato em reta.

2.2 DESENVOLVIMENTO DAS TRAJETÓRIAS E SEUS MODELOS MATEMÁTICOS

Dentro da programação de um robô Yaskawa Motoman, podem ser criadas as variáveis de posicionamento, que servem para definir seus pontos de movimentação. O uso destas variáveis de posicionamento se faz necessário, para estabelecer referências espaciais (X,Y,Z) ao programa PJBI. Neste trabalho, a definição de cada ponto criado é sempre realizada em função de um ponto inicial de referência.

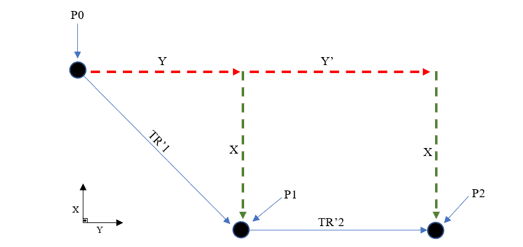

Para exemplificar como foi construído o raciocínio de movimentação do braço robótico em função de pontos criados, isto é mostrado de maneira ilustrativa na Figura 6. Na imagem P0, P1 e P2 são três alvos para movimentação. As setas em contínuas mostram as trajetórias TR’1 e TR’2 que devem ser realizadas. O primeiro ponto P0 é gerado no momento da calibração (etapa descrita no subcapitulo 3.1.1.1) do robô. Os demais pontos P1 e P2 são estabelecidos pelo modelo matemático contido no algoritmo deste trabalho. Optou-se por realizar um sistema de movimentação em coordenadas absolutas, em relação ao ponto P0, ou seja, indiferente da quantidade de pontos contidos no programa, todos eles são calculados em relação ao primeiro ponto em coordenadas cartesianas, conforme exemplificado pelas Equações (1), (2) e (3), onde X, Y e Y’ são valores informados pelo usuário para o algoritmo.

| P00 = (0, 0) | (1) | |

| P01 = (X, Y) | (2) | |

| P02 = (X, Y+Y’) | (3) |

Figura 6 – Lógica de cálculo dos pontos de movimentação.

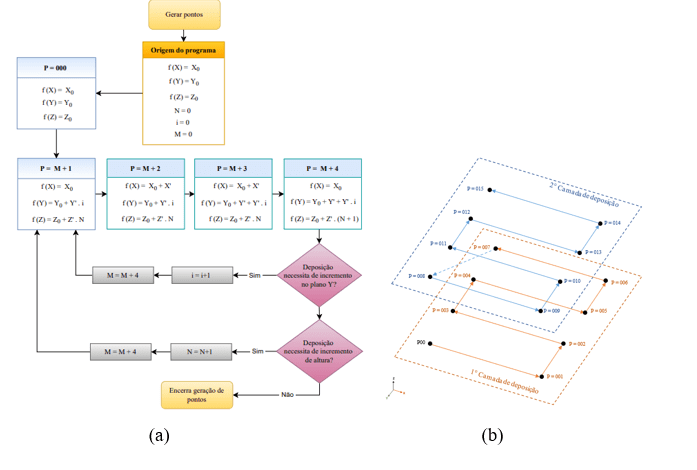

Para que a manufatura das peças baseadas nas trajetórias permitidas pelo PJBI fossem possíveis, inicialmente foi necessário incluir no algoritmo de programação Python modelos matemáticos que calculassem cada um dos pontos de movimentação, em função das dimensões informadas pelo usuário. Desta maneira ilustrativa na Figura 7 , Figura 8 e Figura 9, constam as representações dos modelos matemáticos aplicáveis a cada tipo de trajetória, acompanhado de uma ilustração descrevendo como a tocha de soldagem se moverá, durante cada deposição de material. Nas figuras citadas, as setas representam os trajetos em cada camada.

Os modelos matemáticos propostos para cada modo de movimentação podem possuir as seguintes variáveis:

- X0 = Ponto de origem em X definido pelo usuário, em relação a origem de calibração;

- Y0 = Ponto de origem em Y definido pelo usuário, em relação a origem de calibração;

- Z0 = Ponto de origem em Z definido pelo usuário, em relação a origem de calibração;

- X’ = Comprimento da reta depositada definido pelo usuário;

- Z’ = Incremento de altura a cada passe no eixo Z;

- P = Número da linha de programação do robô;

- M = Variável utilizada para operações matemáticas dentro da lógica para quantidade de pontos no programa;

- i = Variável utilizada para operações matemáticas dentro da lógica para quantidade de passes em Y;

- N = Variável utilizada para operações matemáticas dentro da lógica para quantidade de passes em Z;

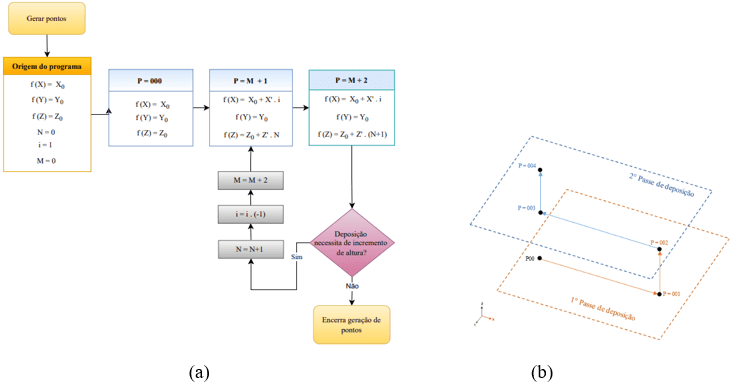

No padrão em reta (Figura 7) é realizado com passes somente nos eixos X e Z. Nesta trajetória o modelo matemático é realizado calculando os pontos por pares. Na Figura 7 as duas camadas são realizadas considerando os pontos entre P00 ao P004 obtidos pelo algoritmo, com base nas dimensões de comprimento (em X) e altura entre cada camada deposição (em Z).

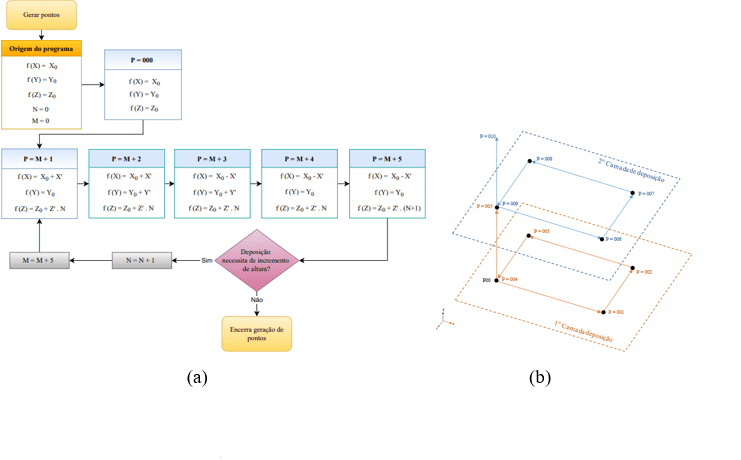

A trajetória com padrão retangular ou quadrado (Figura 8), são realizados com passes nos eixos X, Y e Z. O modelo matemático aplicado a este tipo de trajetória, realiza o cálculo em grupos de cinco pontos. Os pontos P00 ao P010 definem uma deposição com duas camadas, onde as dimensões são: comprimento (em X), largura (em Y) e altura entre cada camada deposição (em Z).

Figura 7 – Trajetória de deposição no padrão reta. Modelo matemático (a); Trajetória da tocha (b).

Fonte: O autor (2022).

Figura 8 – Trajetória de deposição no padrão reta. Modelo matemático (a); Trajetória da tocha (b).

Figura 9 – Trajetória de deposição no padrão ciclo retangular ou quadrado. Modelo matemático (a); Trajetória da tocha (b).

A trajetória com ciclo de repetição em padrão retangular ou quadrado (Figura 9) é realizado com passes programáveis nos eixos X, Y e Z. Permitindo ainda, repetir ciclos nos eixos Y e Z. Os pontos P00 ao P016 calculados representam dois ciclos de repetição em Y (largura), e duas camadas em Z (altura).

2.3 ALGORITMO DE PROGRAMAÇÃO – PJBI

O algoritmo utilizado para a automação proposta neste artigo foi desenvolvido em linguagem de programação Python. A edição, testes e compilação do algoritmo foi processada em uma IDE (do inglês Integrated Development Environment) denominada de PyCharm, versão 2021.2.2, desenvolvido pela empresa JetBrains. Este ambiente integrado de desenvolvimento, possui as ferramentas e funcionalidades aplicáveis e necessárias para criar e executar códigos em linguagem Python (PERKOVIK, 2016).

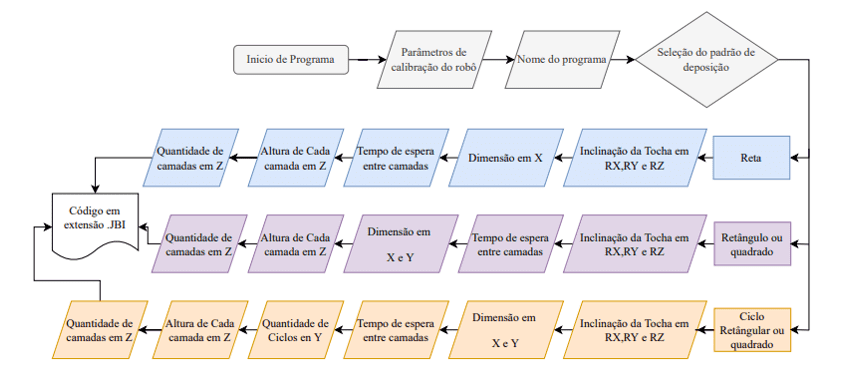

Na Figura 10 é mostrado como o programa foi estruturado. Os dados nele inseridos, representam as diferentes variáveis de processo, que influenciaram a característica da peça manufatura pelo WAAM. A primeira informação de entrada requisitada são os dados de calibração da referência do sistema, em relação aos pontos de movimentação. Após isto, o usuário cria o nome do arquivo. Em seguida é informado as inclinações da tocha em relação ao plano de deposição nos eixos Rx, Ry e Rz. Na sequência existe a opção de escolher entre três possíveis modos de deposição, informando as dimensões esperadas para adição de material. Dentro do programa há a opção de definir um tempo de espera em segundos entre cada passe. Esta alternativa foi introduzida na programação, a fim de possibilitar que o usuário possa minimizar os efeitos térmicos, sobre a peça confeccionada. Por fim, após determinar a quantidade de passes e demais parâmetros definidos para cada direção conforme modo de deposição escolhido, um arquivo em extensão “.JBI” ( extensão é aquela que é utilizada pelo robô de soldagem aplicado neste trabalho) é gerado, contendo o código pronto para ser utilizado no simulador virtual ou no robô de soldagem. Dentro deste código existem as informações de posicionamento passo a passo da tocha do robô de soldagem.

Figura 10 – Fluxograma entrada de dados no algoritmo de programação automatizada.

2.4 DESENVOLVIMENTO DOS AMBIENTES DE CONTROLE VIRTUAL E DE SOLDAGEM

Para validação do código de programação, sua implementação é realizada primeiramente em um simulador l. Este ambiente virtual de soldagem foi elaborado no software MotoSimEG-VRC, versão 2.24 (M2.24). Sendo este, o programa nativo do robô de soldagem Yaskawa. Como mostrado na Figura 3.6, buscou-se no ambiente virtual a reprodução fiel das bases e fixações utilizados na célula física onde o robô de solda encontra-se instalado. Para executar o programa MotoSimEG-VRC, foi utilizado um computador com sistema operacional Windows 11, versão 21H2, 64bits. Processador Intel Core (TM) i5-8265U, CPU 1.60GHz, 1.80 GHz.

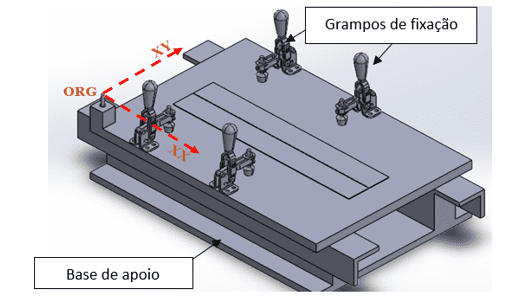

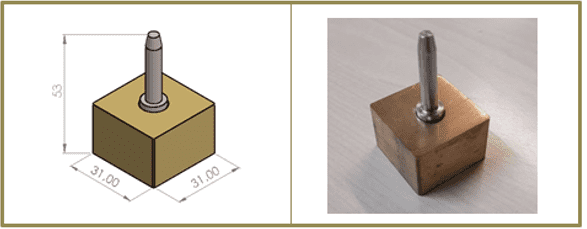

Na etapa de zeramento dos ambientes primeiramente todo setup incluindo mesa, base de soldagem e dispositivos de fixação, foram montados fisicamente e construídos virtualmente da mesma forma, mantendo dimensões e posicionamentos. Após isto, definiu-se um plano de trabalho XY e XX, em relação a uma origem ORG (Figura 11). Onde os dois primeiros representam respectivamente as movimentações para nos eixos Y+ e X+ das coordenadas geométricas. A partir do ORG todos demais pontos serão calculados através do algoritmo de programação. No intuito de padronizar esta origem, foi projetada uma peça padrão para servir como referenciamento do conjunto. Fabricou-se a peça em latão e liga aço inoxidável. Este padrão, além de fabricado para uso na base real do robô, também foi inserido no modelo virtual. O esboço da peça de referência consta na Figura 12, onde as dimensões são uma base esquadrejada com 31 x 31 mm e altura de 53 mm. Neste caso, a altura é de extrema importância, pois a partir desta medida será determinado o incremento no eixo Z+ dos passes de disposição. Este dispositivo foi aplicado nos dois ambientes, como ilustrado na Figura 13.

Figura 11 – Conjunto de fixação e movimentação relativa ao ponto de origem.

Figura 12 – Dispositivo de referenciamento.

Figura 13 – Dispositivo de referenciamento nos ambientes real e virtual.

Para as deposições realizadas pelo método WAAM, neste trabalho foi utilizado um robô de solda, modelo MOTOMAN, marca YASKAWA. Os demais parâmetros de processo não dependentes do sistema de automação são: o gás de proteção é uma mistura de 75% de Ar e 25% de CO2 e o arame consumível SFA/AWS A5.18 ER70S-6 com diâmetro de 1,2 mm. Para as deposições de material, selecionou-se uma chapa de aço ao carbono, especificação SAE 1045, com comprimentos de 200 e 300 mm, largura de 150mm e espessura de 5 mm. A distância bico de contato e peça (DBCP) foi ajustado com um padrão 18 mm.

3. MÉTODOS DE AVALIAÇÕES E RESULTADOS

Neste capítulo são apresentados os resultados obtidos em cada etapa de validação da automação realizada neste trabalho. Para isto dividiu-se este capítulo do artigo nas seguintes etapas: análise dos códigos gerados; análise das trajetórias em ambiente virtual; análise das deposições de material por WAAM.

Na Figura 14 contém um fluxograma ilustrativo, demonstrando o método com a sequência para gerar as trajetórias analisadas nos ambientes virtuais e de manufatura WAAM. Foram compreendidas avaliações em etapas, onde buscou-se validar o algoritmo do programa PJBI e consequentes códigos gerados. Para comprovação da efetividade do PJBI, inicialmente cada tipo de trajetória programada foi simulado em ambiente virtual. Na sequência as peças foram produzidas por WAAM, alterando as variáveis de processo declaradas no PJBI, onde se avaliou especificamente as manufaturas realizadas.

Antes de iniciar a operação de manufatura aditiva, para comparar os resultados entre ambiente virtual e físico, estabeleceu-se a correlação de ambos através das seguintes etapas:

i. Zeramento (tanto no simulador quanto no robô) dos planos ORG, XX e XY, utilizando um padrão de usuário personalizado. Isto garante que o modelo matemático utilizado para gerar as coordenadas de movimentação no sistema absoluta, tenham mesmo pontos referenciais.

ii. Os parâmetros de tensão, corrente, velocidade de alimentação do arame e modo de transferência de massa devem ser configurados diretamente na fonte do robô. Pois estes dados são capturados automaticamente pelo programa do robô. Isso também vale para regulagem da vazão do gás de proteção.

Figura 14 – Sequência de etapas para gerar trajetórias no estudo.

3.1 ANÁLISE DOS CÓDIGOS GERADOS

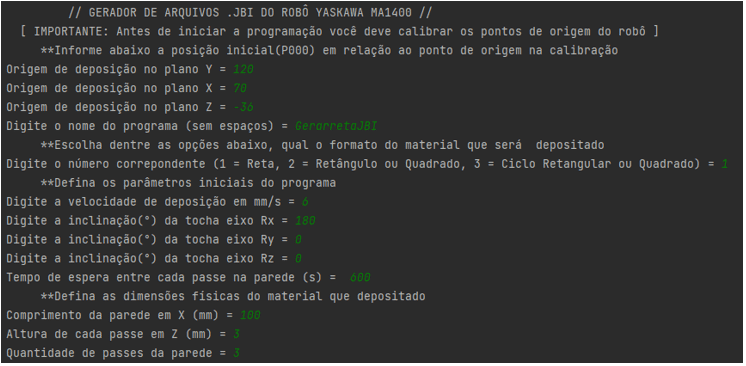

Nesta Etapa, cada código do PJBI foi avaliado criando diferentes tipos de trajetórias. A Figura 15 possui a tela de entrada dos dados no padrão de deposição modo em reta. Um arquivo com nome “GerarretaJBI” foi criado, definindo a origem de deposição X, Y e Z, respectivamente com 120, 70 e -36 mm. Este pontos levam em consideração a calibração do ponto zero do robô. As demais configurações são:

a) Velocidade de deposição = 6 mm/s.

b) Os angulos de deposição da tocha foram: Rx = 180, Ry = 0 e Rz = 0.

c) O tempo de espera entre cada passe (em Z) definiu-se como 600 s.

d) Comprimento em X = 300 mm;

e) Altura de cada passe em Z = 3 mm.

f) Quantidade passes = 3.

Figura 15 – Tela de edição de programa padrão reta.

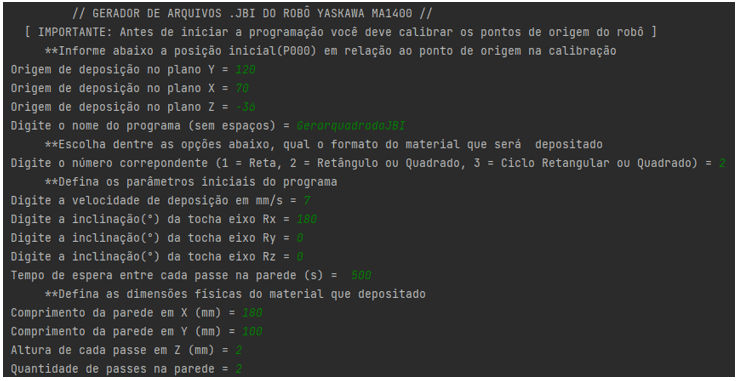

No padrão de deposição modo em retangular ou quadrado. Um arquivo (Figura 16) com nome “GerarquadradoJBI” foi criado. As demais configurações são:

a)Velocidade de deposição = 7 mm/s.

b) Os angulos de deposição da tocha foram: Rx = 180, Ry = 0 e Rz = 0.

c) O tempo de espera entre cada passe (em Z) definiu-se como 500 s.

d) Comprimento em X = 180 mm;

e) Comprimento em Y = 100 mm

f) Altura de cada passe em Z = 2 mm.

g) Quantidade passes = 2.

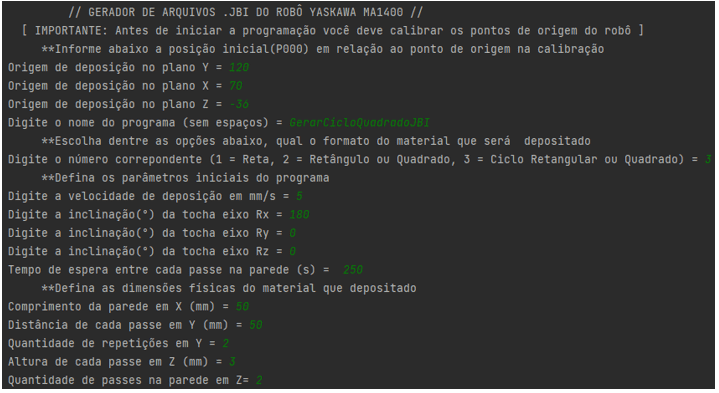

Na entrada de dados do padrão de deposição modo em ciclo reatangular ou quadrado é mostrada na Figura 17. Este contem um arquivo com nome “GerarCicloQuadradoJBI” . As demais configurações foram:

a) Velocidade de deposição = 5 mm/s.

b) Os angulos de deposição da tocha foram: Rx = 180, Ry = 0 e Rz = 0.

c) O tempo de espera entre cada passe (em Z) definiu-se como 250 s.

d) Comprimento em X = 50 mm.

e) Comprimento em Y = 50 mm.

f) Quantidade de passes em Y = 2.

g) Altura de cada passe em Z = 2 mm.

h) Quantidade passes = 3.

Figura 16 – Tela de edição de programa padrão retangular o quadrado.

Figura 17 – Tela de edição de programa padrão retângulo ou quadrado.

Ao final, analisando os códigos NC para cada padrão de deposição, observou-se que as velocidades de deposição e os tempos de espera entre cada deposição estão de acordo com o programado. Para validação dos pontos de deposição foram criadas tabela de verificação comparando os valores X, Y, Z, Rx, Ry e Rz, escritos em cada linha do código NC, contra o incremento em relação ao ponto de origem, que deveria ser calculado pelo algoritmo. Como houve igualdade entre os incrementos que o algoritmo deveria calcular e os valores descritos em cada linha de deposição, foi possível validar o código.

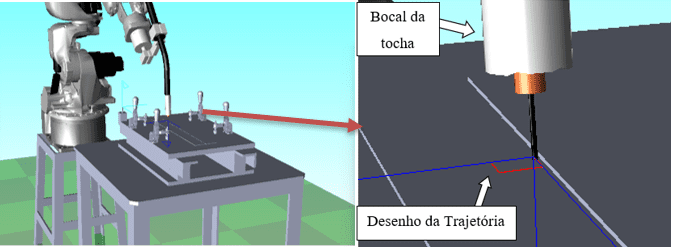

3.2 ANÁLISE DAS TRAJETÓRIAS DE DEPOSIÇÃO EM AMBIENTE VIRTUAL

Os códigos NC criados no item 3.1 foram salvos e carregados no ambiente virtual da célula de soldagem. Nesta etapa, o objetivo foi identificar possíveis erros nos pontos de movimentação do robô. Deve-se ressaltar que o software Motosim EG-VRC, utilizado nesta simulação, é dedicado a simulações da soldagem, com isto, é possível visualizar as trajetórias de movimentação, mas sem que seja possível identificar como a geometria ficará durante ou após deposição de material. Na Figura 18 é ilustrado a movimentação do robô na região de deposição de material, onde as linhas contínuas na cor vermelha representam exatamente o local de deposição de material. Associando estas duas informações foi possível observar e detectar se ocorreriam possíveis falhas posteriormente poderiam ser transmitidas ao ambiente do robô de soldagem, quando for realizado a manufatura de peças.

Figura 18 – Visão geral durante a movimentação.

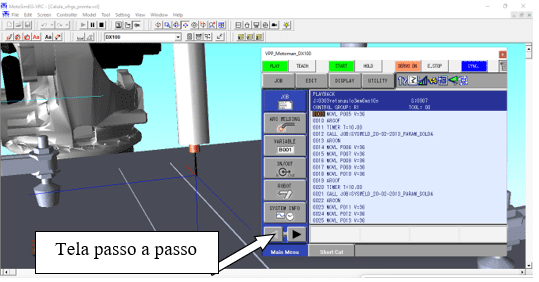

Além da validação da movimentação, outra vantagem identificada ao utilizar o ambiente virtual pode ser vista na Figura 19, onde é mostrado uma reprodução ponto a ponto das posições contidas no código, sendo possível examinar cada uma das ações realizada pelo robô. Isto mostrou-se extremamente útil na fase de concepção do algoritmo do PJBI, possibilitando realizar ajustes e definir corretamente pontos de movimentação da tocha, acionamento e desenergizarão do arco elétrico, além dos pontos de espera para resfriar o material depositado.

Figura 19 – Visualização de movimentação ponto a ponto.

3.3 ANÁLISE DAS DEPOSIÇÕES DE MATERIAL POR WAAM

Após garantir a movimentação do robô de soldagem em ambiente virtual, foram realizadas deposições de material na chapa de aço. Os parâmetros de tensão, corrente, velocidade de alimentação do arame e modo de transferência de massa foram configurados diretamente na fonte do robô, onde posteriormente são capturados automaticamente pelo programa do robô. Para todas as deposições a alimentação da tocha foi em corrente contínua, na posição negativa. Demais parâmetros de processo regulados foram conforme descritos na Tabela 1. Em todos experimentos realizados uma única calibração geral do sistema foi realizada, ou seja, o ponto inicial para todos programas não se alteraram. Deste modo, em todos padrões de deposição demonstrados na sequência deste trabalho, possuem o mesmo posicionamento inicial nas coordenadas X, Y e Z em relação a origem, como descrito na Tabela 2. Estando todos ajustes de parametrização, pontos de movimentação e ações validados, pode-se iniciar as deposições de material. Neste momento, o objetivo foi realizar testes que possam comprovar a eficacia das simulações realizadas em AV.

Tabela 1 – Parâmetros de processo.

| Parâmetro | Ajuste |

| Corrente | 190 A a 210 A |

| Tensão | 19 V a 22 V |

| Vazão de gás | 10 a 12 l/min |

| DBCP | 18 mm |

Fonte: O autor (2022).

Tabela 2 – Valores de posicionamento inicial.

| Função de programação | Valor atribuido |

| Origem de deposição no plano Y (mm) | 120 |

| Origem de deposição no plano X (mm) | 70 |

| Origem de deposição no plano Z (mm) | -34 |

Fonte: O autor (2022).

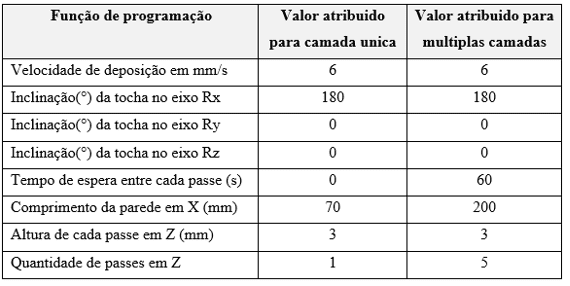

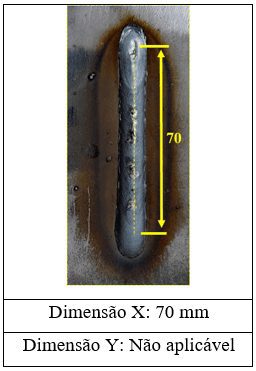

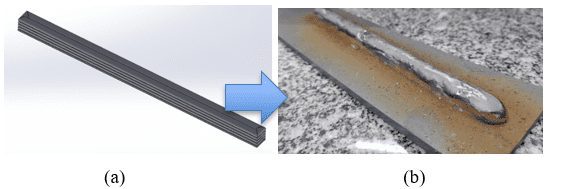

O modo sólido construído em formado de um padrão em reta foi realizado de duas formas, sendo uma com apenas uma linha de deposição e outra com multiplas camadas de deposição. Na Tabela 3, estão descritas os valores atribuidos a cada variavel soliticitada pelo programa PJBI para cada estudo. Inicialmente, na Tabela 4 mostra como ficou a deposição realizada em único passe de soldagem. Neste experimento foi possível observar que forma depositada, assumiu corretamente a movimentação esperado conforme os pontos pré-estabelecidos na programação. Outra observação, é que ao realizar apenas um passe, o material depositado apresentou uniformidade ao longo do eixo X. No segundo teste foi adicionado material em mais de uma camada. Na

Figura 20a é mostrada a projeção de como seria a adição de material em múltiplos passes ao longo dos eixos X e Z. Já na

Figura 20b está a parede após 5 camadas deposição. O objetivo do PJBI foi cumprido satisfatoriamente, uma vez que ele depositou material conforme entrada de dados informados. Entretanto, é possível ver que o a parede ao longo do eixo Z, não apresentou geometria uniforme. Neste caso, pode-se associar isto ao fato de o tempo de intervalo entre deposição, programado para 60s, ter sido pouco. Desta forma, não permitiu o adequado resfriamento do material de adição, e nem da chapa onde foi realizada a deposição.

Tabela 3 – Variáveis de entrada PJBI no padrão em reta.

Tabela 4 – Modo deposição padrão reta com único passe.

Figura 20 – Deposição reta. Esperada (a); Realizada (b).

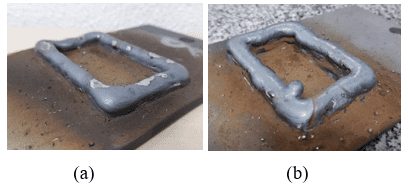

No modo sólido padrão retangular ou quadrado foram alteradas as dimensões em X e Y, tornando possível criar formas de caixas retangulares ou quadradas. Além disto ao reduzir as distâncias entre os passes laterais de tal forma que ela fosse menor que o espessura do material depositado, abriu-se a possibilidade de criar uma geometria de única parede, mas com duas camadas de deposição em paralelo, como mostrado na Figura 4.13.

Outra variável contida no PJBI foi o tempo de espera entre cada camada realizada. Para avaliar esta parametrização e sua real utilidade na programação automatiza, considerou-se os efeitos do aquecimento durante adição de material. Neste método optou-se por controlar o resfriamento do material utilizando o termômetro de infravermelho da Figura 21, marca Minipa, modelo MT-350, resolução de 0,1 °C. O índice de emissividade foi regulado para 0,9. Neste processo, o tempo entre cada passe foi configurado para dois tempos, sendo eles 120 e 600 s. A partir deste controle contatou-se que o material depositado com tempo maior permitiu resfriamento do cordão de solda para temperaturas entre 90°C e 100 °C, antes de iniciar o próximo passe. Em contraponto ao utilizar o tempo de 12 0s, o cordão não esfriou em temperaturas abaixo de 300 °C. Estas diferenças ficam evidentes ao comparar os resultados na Figura 21. Não permitir o adequado resfriamento do cordão, fez com que um sólido com superfície irregular fosse fabricado. Em contrapartida ao introduzir 600s de intervalo entre passes, uma parede mais uniforme foi construída. Por fim, estes resultados mostraram que a inclusão do tempo de espera entre as deposições das camadas é relevante na automação do programa.

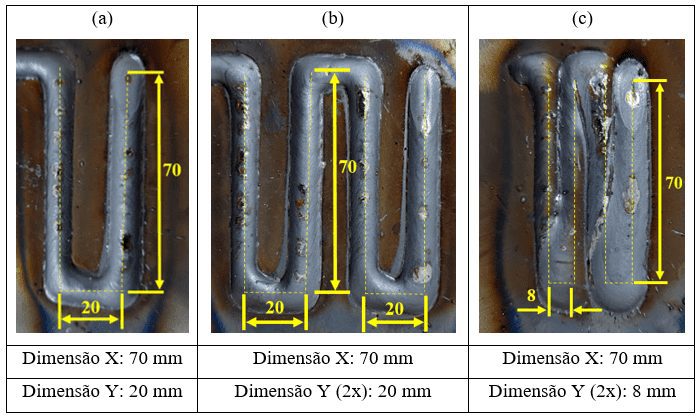

Figura 21 – Controle de temperatura de resfriamento do material de adição. Deposição com tempo t =600s (a); Deposição com tempo t =120s (b).

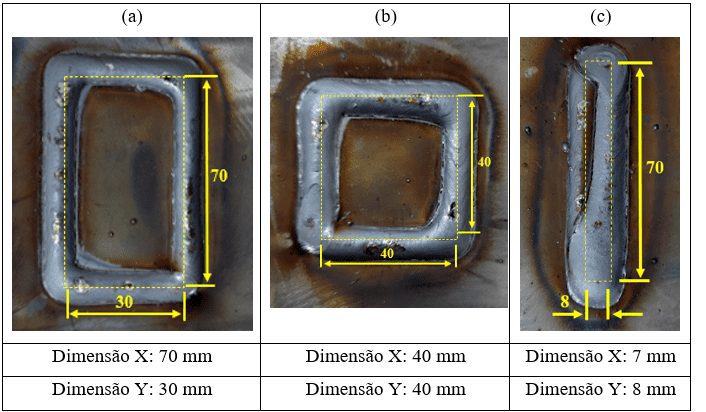

Na Tabela 5 constam valores programados para avaliar a performance da deposição deste modo de deposição com padrão retangular ou quadrado. Buscou-se avaliar as possíveis deposições com formas em único ou múltiplos camadas, com diferentes distâncias configuradas no eixo Y. As deposições obtidas em única camada são mostradas na Tabela 6 juntamente com suas dimensões programas. Avaliando somente o perfil de deposição, pode-se afirmar que este modo de deposição atendeu as parametrizações definidas no PJBI. Esta conclusão deve-se ao fato que a forma das deposições pretendidas, em todas as situações atingido a forma esperada e informada pelo usuário.

Tabela 5 – Variáveis de entrada PJBI no padrão em retangular ou quadrado.

| Função de programação | Valor atribuido para único camada | Valor atribuido para multiplas camadas |

| Velocidade de deposição em mm/s | 6 | 6 |

| Inclinação(°) da tocha eixo Rx | 180 | 180 |

| Inclinação(°) da tocha eixo Ry | 0 | 0 |

| Inclinação(°) da tocha eixo Rz | 0 | 0 |

| Tempo de espera entre cada passe (s) | 0 | 60 e 600 |

| Comprimento da parede em X (mm) | 40 ou 70 | 70 ou 200 |

| Comprimento da parede em Y (mm) | 8 ou 40 | 8 ou 40 |

| Altura de cada passe em Z (mm) | 3 | 3 |

| Quantidade de passes em Z | 1 | 5 |

Fonte: O autor.

Outra variável testada no modo de deposição padrão retangular ou quadrado, foi a adição dos passes com pequeno espaçamento no plano Y, criando um solido de maior espessura e altura. Isto foi realizado avaliando os resultados com múltiplos camadas em Z. A Figura 24a e Figura 24b, são respectivamente uma representação da deposição esperada contra o a parede efetivamente construída. Pelas características parametrizadas no processo, as bordas apresentaram formas mais arredondas e não uniformes. Entretanto, isto não invalida a resposta adequada do sistema, a programação de nela foi realizada, ou seja, o pequeno espaçamento aplicado no eixo Z, de fato permitiu gerar um sólido único com maior espessura.

Nos processos realizados em ciclos retangulares ou quadrados geraram geometrias com padrões similares ao mostrado na Figura 24. Isto possibilitou avaliar as características de deposição, em situações em que é necessária uma maior superfície depositada tanto no eixo Y, como no eixo Z. Outra característica que pretendida testar neste método, foi a parametrização da dimensão Y com pequeno espaçamento, sendo o suficiente para gerar uma parede única, mas com múltiplos passes laterais. Neste modo de deposição, várias manufaturas foram realizadas, alterando entre eles as dimensões e tempo de espera entre passes. As informações das configurações do PJBI estão presentes na Tabela 7. As parametrizações deste modo envolveram dimensões no eixo Y entre 8 e 20mm, em uma ou mais camadas como descrito na Tabela 8.

Tabela 6 – Modo deposição padrão retangular ou quadrado com único passe.

Figura 22 – Deposição retangular. Esperada (a); Realizada (b).

O resultado final visto nas imagens da Tabela 8, mostram que neste modo os sólidos manufaturas, assim como nos demais modos de adição de material, apresentaram os padrões estipulados pelo usuário ao algoritimo do PJBI.

Figura 23 – Deposição retangular com múltiplas camadas. Esperada (a) Realizada (b).

Tabela 7 – Variáveis de entrada PJBI no padrão em ciclo retangular ou quadrado.

| Função de programação | Valor atribuido para passe unico | Valor atribuido para multiplos passes |

| Velocidade de deposição em m/min | 6 | 6 |

| Inclinação(°) da tocha eixo Rx | 180 | 180 |

| Inclinação(°) da tocha eixo Ry | 0 | 0 |

| Inclinação(°) da tocha eixo Rz | 0 | 0 |

| Tempo de espera entre cada passe (s) | 0 | 600 |

| Comprimento da parede em X (mm) | 70 | 200 |

| Comprimento da parede em Y (mm) | 8 ou 20 | 8 |

| Quantidade de passes em Y | 2 | 6 |

| Altura de cada passe em Z (mm) | 3 | 3 |

| Quantidade de passes em Z | 1 | 5 |

Fonte: O autor.

Tabela 8 – Modo deposição padrão ciclo retangular ou quadrado com único passe.

4. CONSIDERAÇÕES FINAIS

Considerando a questão norteadora deste artigo: é possível desenvolver uma programação automatizada para um robô de soldagem, de modo que seja possível configurar os pontos de movimentação e ações do robô de soldagem automaticamente, aplicando-o ao WAAM? Conclui-se que os métodos utilizados neste trabalho permitiram desenvolver a automação proposta. Com base no escopo inicial proposto, pode-se inferir que este trabalho atingiu os objetivos estabelecidos.

No processo de geração de códigos de programação do robô Yaskawa Motoman MA-1400 foi possível obter automaticamente a partir de um algoritmo autodenominado de PJBI desenvolvido em programação de linguagem Python. Utilizando duas etapas de avaliação experimental (virtual e da manufatura no robô), para ambos a programação demonstrou pleno funcionamento em relação as variáveis de entrada do programadas no PJBI.

O ambiente de simulação virtual foi utilizado para avaliar se as trajetórias programadas pelo PJBI poderiam gerar algum movimento incorreto, ocasionando uma colisão com a mesa e acessórios de fixação ou então movimenta-se fora da área de deposição de material. Além disto, mostrou-se útil para verificar a movimentação passo a passo do robô de soldagem.

Para comprovar a efetividade do algoritmo na manufatura no WAAM, sólidos foram confeccionadas a partir da programação realizada no PJBI, alternando entra cada um o modo de deposição de material e algumas características de processo. O código entregue pelo programa e seguiu exatamente as ações e trajetórias nele inseridas.

Por fim, pode-se afirmar através dos experimentos e testes realizados (em ambientes virtuais e físicos de manufatura) que houve a validação da programação automatizada, pois comprovou-se a de maneira prática a eficácia das trajetórias e ações escritas pelo código do programa do PJBI. Todos dados programáveis contidos no PJBI demostraram as respostas programas e esperadas pelo sistema. Assim, concluiu-se que foi possível automatizar a programação do robô de soldagem para utilizá-lo ao WAAM.

REFERÊNCIAS

ALBERTI, Eduardo André.; SILVA, Leandro João da.; OLIVEIRA, Ana Sofia. Manufatura aditiva: O papel da soldagem nesta janela de oportunidade. Soldagem e Inspeção. São Paulo, v.19, n.2, p.190-198, 2014. Disponível em: https://doi.org/10.1590/0104-9224/SI1902.11. Acesso em 30/05/2022.

DING, Donghong; PAN, Zengxi; CUIURI, Dominic; LI, Huijun. A multi-bead overlapping model for robotic wire and arc additive manufacturing (WAAM). Robotics and Computer-Integrated Manufacturing. v.31, n.1, p.101-110, 2015. Disponível em: https://doi.org/10.1016/j.rcim.2014.08.008. Acesso em 30/05/2022.

FEUCHT, Thilo; LANGE, Jörg; ERVEN, Maren; BORG, Christopher.; KNAACK, Ulrich.; WALDSCHMITT, Benedikt. Additive manufacturing by means of parametric robot programming. Construction Robots. v. 4, n.1, p. 31–48, 2020. Disponível em: https://link.springer.com/article/10.1007/s41693-020-00033-w. Acesso em 30/05/2022.

FRONIUS. Wire Arc Additive Manufacturing. Fronius, 2021. Disponível em: https://www.fronius.com/pt-br/brasil/tecnologia-de-soldagem/centro-de-informcoes/revista/2019/waam. Acesso em 07/06/2021

KARAYEL, Elif; BOZKURT, Yahya. Additive manufacturing method and different welding applications. Journal of Materials Research and Technology. v.9, n.5, p. 11424-11438, 2020. Disponível em: https://doi.org/10.1016/j.jmrt.2020.08.039. Acesso em 30/05/2022.

PERKOVIC, Ljubomir. Introdução à computação usando Python: um foco no desenvolvimento de aplicações. Volume1. Rio de Janeiro: LTC, 2016.

PLAZA, Malgorzata; ZEBALA, Wojciech. A decision model for investment analysis in CNC centers and CAM technology. Computers & Industrial Engineering. v. 131, n.1, p. 565-577, 2019. Disponível em: https://doi.org/10.1016/j.cie.2019.03.028. Acesso em 29/04/2022.

SINGH, Sagar; SHARMA; Satish kumar; RATHOD, Dinesh W. A review on process planning strategies and challenges of WAAM. Materials Today: Processings. v.47, n.1, p.6565-6575, 2021. Disponível em: http://dx.doi.org/10.1016/j.matpr.2021.02.632. Acesso em 30/05/2022.

[1] Pós-graduado em docência para o Ensino Superior, Graduado em Engenharia Mecânica. ORCID: 0000-0002-7993-7175.

[2] Orientador. Pós-Doutorado em Engenharia Mecânica; Doutorado em Engenharia de Minas, Metalúrgica e de Materiais; Mestrado em Engenharia de Minas, Metalúrgica e de Materiais; Graduado em Engenharia Mecânica. ORCID: 0000-0002-8042-5695.

Enviado: Junho, 2022.

Aprovado: Julho, 2022.