ARTIGO ORIGINAL

INÁCIO, Ricardo Henrique [1], COSTA, Cleber Balbino [2], SILVA, Reginaldo Damião [3]

INÁCIO, Ricardo Henrique. COSTA, Cleber Balbino. SILVA, Reginaldo Damião. Otimização de parâmetros no processo de Eletroerosão a fio do aço d6 com 64 HRC analisando-se a ocorrência de melhoria do consumo de energia ou rendimento de corte. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 03, Ed. 11, Vol. 04, pp. 161-175 Novembro de 2018. ISSN:2448-0959

RESUMO

Este artigo tem como objetivo obter a otimização de parâmetros de usinagem por eletro erosão a fio WEDM[4] em comparação aos parâmetros gerados a partir das tabelas tecnológicas da máquina com intuito de obter-se economia de energia ou melhoria no rendimento de corte. O experimento foi efetuado em uma máquina eletro erosão a fio da marca Fanuc Robocut Oi – E, dotada de fio de latão Din 180 de espessura de 0,25 mm, da marca Erocutpro. Inicialmente realizou-se um corte transversal de área de 1996,15, em um corpo de prova de aço AISI D6 com dureza de 64 HRC, adotando-se parâmetros gerados pela tabela tecnológica e analisando-se os resultados. Posteriormente otimizando-se o processo alterando-se os parâmetros de controle de corrente, tensão de usinagem, tensão do fio e taxa de fluxo de água, para obter a otimização do processo. Concluiu-se, que ocorreu no processo normalizado um menor consumo em kW/h, comparando-se ao processo otimizado, gastando-se um pouco mais de tempo para efetuar o corte. No entanto, ao realizar uma simulação adotando-se valores em reais (R$) ao kw/k e mensurando-se valores ao um custo de produção no final de 170 horas de trabalho tanto do processo normalizado quanto o otimizado, percebeu-se a ocorrência de ganho expressivo de economia no processo, validando-se assim a otimização.

Palavras-chave: Otimização, Rendimento de corte, Parâmetros de corte, Corte a fio.

INTRODUÇÃO

O processo de usinagem por eletro erosão a fio WEDM é um processo que oferece alta precisão, principalmente em peças de elevadas durezas, oferecendo-se a possibilidade de cortes tanto internos como externos. As baixas taxas de remoção de material ocorridas no processo não permitem altas produções, elevando-se o seu custo, tornando o seu uso mais restrito. Neste processo a dureza do material da peça não tem efeito negativo na velocidade de corte, ocorrendo-se a rápida dissipação de calor, pelo fato da peça permanecer submersa em líquido e não se ocorrendo forças de corte e tensões comuns dos processos convencionais de usinagem, pelo fato de não haver contato físico entre o fio e peça.

Atualmente, a energia elétrica tem tornado os processos produtivos significativamente mais caros. Considerando-se que o processo de corte a fio é lento devido as baixas taxas de remoção de material, e que se realiza através de descargas elétricas favorecendo um alto consumo de energia, gerando-se assim um dos pontos negativos. O que motivou então, neste artigo uma análise de otimização de parâmetros de usinagem por eletro erosão a fio, comparando-se os resultados dos parâmetros otimizados com os parâmetros de usinagem obtidos a partir das tabelas tecnológicas da máquina, com intuito de alcançar economia de energia ou melhoria no rendimento de corte.

Para isso, efetuou-se o corte a fio em um corpo de prova de aço AISI D6 com dureza de 64 HRC em uma máquina eletro erosão a fio. Inicialmente realizando-se um corte transversal de área de 1996,15, adotando-se parâmetros obtidos pela tabela tecnológica da máquina e analisando-se os resultados. E posteriormente otimizando-se o processo alterando-se os parâmetros de controle de corrente, tensão de usinagem, tensão do fio e taxa de fluxo de água, para obter-se a otimização do processo.

Esperando-se assim, obter-se a melhoria do processo, alcançando-se a economia esperada, seja por diminuição de tempo e consequentemente um menor gasto de kw/k ou um melhor rendimento de corte provocando o aumento de peças por turnos.

1. REVISÃO BIBLIOGRÁFICA

A usinagem de materiais que passam por processos de tratamentos térmicos gera um obstáculo para os processos convencionais, como também aquelas peças que possuem geometrias complexas, que acabam necessitando de processos específicos. Como é o caso do processo de corte por eletro erosão a fio, que trabalha com descargas elétricas que possibilitam cortes com geometrias complexas e a dureza do material da peça não produz nenhum efeito negativo com relação à escolha do processo.

O processo de usinagem por descargas elétricas, em inglês Electrical Discharge Machining-EDM ou simplesmente processo de usinagem por eletroerosão, foi o primeiro processo não convencional de usinagem a se popularizar na indústria metal mecânica. A usinagem por eletroerosão tem sido aplicada em várias operações, em especial para a usinagem de materiais considerados de complexa usinabilidade para os processos tradicionais como torneamento, furação, fresamento e retificação. Kobayashi (1995 apud Oliniki, 2009, p.23).

Para determinados produtos que necessitam ser usinados, que possuem exigências de se preservar a qualidade da superfície e evitar-se deformações preservando-se sua microestrutura, esta é uma excelente opção de escolha.

… este processo apresenta vantagens se comparado aos processos de usinagem convencionais, pois neles existe a necessidade de contato da ferramenta com o material, enquanto que no processo por eletroerosão este contato físico não ocorre. Consequentemente, não é exercida nenhuma força física sobre a superfície do material usinado, o que torna possível preservar a sua microestrutura. Uddeholm (2002 apud Costa et al 2016, p.1).

Mas antes da escolha definitiva por este processo é preciso saber que ainda assim ele pode oferecer riscos a determinados produtos como ferramentas de molde ou estampos, que podem gerar defeitos superficiais, e que precisam ser avaliados com mais cuidado.

Apesar das inegáveis vantagens deste processo, pelas suas características, ele introduz defeitos na superfície de ferramentas, que, se não forem reduzidas ou mesmo eliminadas, contribuirão para a sua falha prematura. A compreensão dos fenômenos que regem o processo de Eletro Erosão é passo importante na prevenção destes problemas, e na procura pelas suas soluções. Yoshida (2002, p.1).

Segundo Hespanhol (2009) “O emprego de condições de trabalho não adequadas introduz defeitos na camada limite dos punções e matrizes que resultam numa diminuição drástica da vida destes componentes”.

Embora este processo proporcione vantagens como a elevada precisão dimensional, e peças com excelente acabamento superficial, também oferece suas desvantagens.

Uma das desvantagens do uso deste processo está relacionada ao custo e ao tempo, visto que o processo convencional pode produzir grandes quantidades de peças em um espaço de tempo menor, além de ter um custo mais baixo por necessitar de equipamentos mais simples que os de corte por eletroerosão a fio. Por outro lado, o processo proporciona peças lisas, isentas de rebarbas e de trincas ao longo da superfície, tornando-se viável quando se busca produzir pequenas quantidades de peças. Boff et al (2012, p.122).

O rendimento de corte é definido por tabelas tecnológicas das máquinas que oferecem parâmetros pré-determinados, esses parâmetros são fundamentais para se estabelecer uma eficiente otimização. Conforme Cruz (1989 apud Oliniki, 2009, p.27). “Assim como outros processos de usinagem, a eletroerosão exige que seus parâmetros sejam rigorosamente conhecidos e quais deles podem ser manipulados para que, desta forma, consiga-se chegar às condições otimizadas de usinagem. Conforme Cruz (1989) ”.

E ainda, conforme Löttgen (1998, apud Amorim et al 2004, p.3) “relata que ao longo dos últimos anos os fabricantes de máquinas têm desenvolvido as tabelas de tecnologia das máquinas de EDM baseando-se preponderantemente nas condições descritas na norma VDI 3402 de 1990”.

É, portanto, preciso conhecer bem as variáveis que são realmente significantes, e qual o seu efeito no processo para possibilitar a otimização do processo de corte a fio.

O processo tem várias variáveis que podem ser controladas durante a maquinagem (duração do impulso, tempo de pausa, Tensão, Intensidade de corrente entre outros) que influenciam o desempenho da electroerosão (velocidade de corte, rugosidade superficial e precisão dimensional). Freitas (2016, p.14).

Os parâmetros de cortes mais significativos capazes de influir na otimização do processo de corte são:

- VS: Responsável pelo ajuste de tensão aplicada através dos polos, quanto maior ajustado = maior tensão

- CC:Controla a corrente, quanto maior valor, menor velocidade de corte; maior velocidade de corte, menor qualidade de superfície.

- SPC: Ajusta o valor de referência para controle de pulso do acabamento.

- SPD: Ajuste o avanço de referência, deve ser um valor próximo ao da velocidade de usinagem atual. Quando a velocidade de usinagem é extremamente baixa durante a usinagem, o avanço é ajustado baseado nestes ajustes para prevenir que a precisão de usinagem baixe.

- T: Tração do fio [ g ]; A tensão é aplicada no fio para prevenir a vibração. Quando o fio vibra, a precisão de corte se torna menor. Quanto maior o valor ajustado, maior é a tensão do fio, conduzindo a uma alta precisão do corte e alto risco de rompimento do fio durante o desbaste. O parâmetro T é importante na redução da vibração durante o processo de usinagem, o que afeta a precisão do corte. Geralmente, quanto maior o valor de T, menor a vibração, porém, um aumento de T em operações de desbaste torna o fio mais propenso a romper-se.

- VM: Tensão elétrica para usinagem [ V ]; O parâmetro VM está ligado ao ajuste da amplitude dos pulsos de corte. Quanto maior o valor de VM, maior a amplitude de pico dos pulsos e, consequentemente, maior a velocidade de corte. Porém, com o aumento de VM, o fio tende a quebrar com maior facilidade.

- WF: Velocidade de alimentação do fio [ m/min ]; A velocidade de alimentação do fio (WF), por sua vez, é proporcional à velocidade de corte. Em operações de desbaste, por exemplo, que usam maiores velocidades de corte, o fio perde espessura mais rapidamente que em operações de acabamento, devido ao maior desgaste provocado pelas descargas elétricas mais intensas nesse tipo de operação.

- FR: Fluxo de água [ l/min ]. Especifica a força do jato do fluido dielétrico, usado para dissipar o calor gerado pela descarga e remover os cavacos. Maior o valor ajustado, mais forte é o jato do fluido dielétrico, e maior é a velocidade de corte. O fio vibra mais, entretanto levando a uma baixa precisão de corte. Corresponde à quantidade de fluído dielétrico injetada no sistema em função do tempo, e, consequentemente, à velocidade do fluído que sai do jato de injeção. Quanto maior a velocidade do jato, maior a vibração do fio, e, consequentemente, menor a precisão do corte.

2. PROCEDIMENTOS METODOLÓGICOS

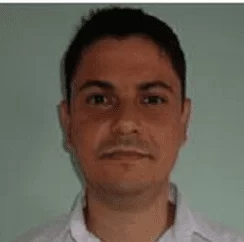

Foram realizados ensaios no laboratório de eletroerosão a fio da Faculdade de Tecnologia SENAI “Roberto Mange”. A máquina utilizada foi uma WEDM CNC do fabricante FANUC modelo ROBOCUT α-OiE, comando FANUC Séries 31i-WA. Utilizando-se um fio DIN 180 de latão extra duro com alongamento de 2 a 2,5 %, composição conforme norma ASTM B-36 (63% Cu + 37% Zn), sem revestimento, de espessura de 0,25 mm, do fabricante EROCUTPRO, com resistência de 900 N/, oferecidos em rolos de bobina com 8 Kg, conforme apresentados na Fig. (1).

Figura 1 – Máquina de eletroerosão (1a), Rolo de fio (1b).

Como corpo de prova, um material com dimensões de 41,5 mm x 48,1 mm x 100 mm, em Aço AISI D6 tratado termicamente, com dureza obtida de 64 HRC.

2.1 PROCEDIMENTOS DE MANUTENÇÃO

Antes de da usinagem, efetuou-se a manutenção dos Cabeçotes superior e inferior. Reposicionando-se a guia superior com o auxílio da régua de ajuste, conforme apresentada na Fig. (2).

Figura 2 – Guia superior (2a), Régua de ajuste (2b).

No cabeçote Inferior, substituiu-se a guia devido os desgastes existentes na mesma, conforme apresentada na Fig. (3).

Figura 3 – Guia usada (3a), Guia nova (3b).

2.2 VERTICALIZAÇÕES DO FIO

Ainda na preparação realizou-se a passagem do fio entre as guias superior e inferior, de forma automática pela máquina. Em seguida, efetuou-se a verticalização do fio para seu alinhamento, utilizando-se um bloco calibrador fixado à mesa de acordo com a Fig. (4).

Figura 4 – Fixação do bloco calibrador na mesa da máquina

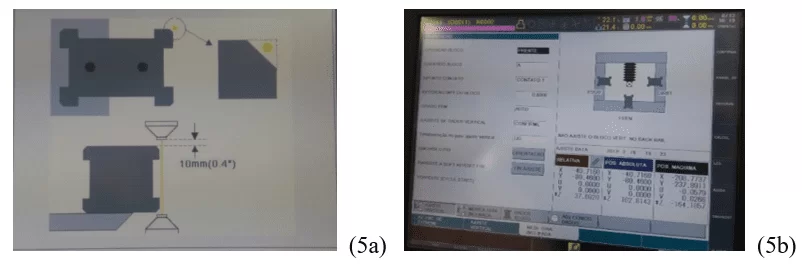

A rotina de alinhamento é executada também de forma automática, onde a máquina inclina inicialmente o fio, de modo a tocá-lo na parte superior do bloco calibrador repetidamente, armazenando-se os dados. Posteriormente, repetindo-se a rotina tocando-se o fio na parte inferior do bloco calibrador. Alinhando-se assim, os cabeçotes superior e inferior em relação ao bloco calibrador conforme Fig. (5). Após esse procedimento a máquina atualiza os valores em relação a referência absoluta da máquina.

Figura 5 – Alinhamento do fio (5a), Atualização dos valores após verticalização do fio (5b).

2.3 FIXAÇÃO DA PEÇA E REALIZAÇÃO DO ZERO PEÇA

Com a verticalização concluída retirou-se o bloco calibrador e fixou-se o corpo de prova na máquina para fixação do “Zero Peça”, conforme Fig. (6). Por tratar-se de corte simples (reto), não foi necessário o alinhamento do corpo de prova por meio de relógio apalpador.

Figura 6 – Fixação do corpo de prova

Efetuou-se em seguida o “Zero Peça”, posicionando-se os eixos “X” e “Y”, no centro da peça. Em seguida, determinou-se o zero peça no sentido “Z”, aproximando-se o cabeçote superior do topo da peça, determinando-se uma folga de aproximadamente 0,05 mm entre o cabeçote superior e o corpo de prova, utilizando-se um pente de folga.

2.4 REALIZAÇÕES DO PROGRAMA E DEFINIÇÃO DE PARÂMETROS PARA O CORTE DA PEÇA

No procedimento seguinte definiu-se a geometria de corte, por meio de um programa CNC. No caso deste experimento que possui uma geometria simples (um corte reto), ou seja, dois pontos de coordenadas (uma reta), não houve a necessidade de se utilizar um software CAM para a manufatura. Optou-se então, pela edição de um programa pronto existente na memória da máquina.

Inseriu-se em seguida no software da máquina, os dados de trabalho necessários para o processamento das informações dos parâmetros de execução do processo de corte, conforme Tab. (1).

Tabela 1 – Dados de Trabalho

| Especificações | Dados |

| Diâmetro do fio | 0,25 mm |

| Material do fio | Latão (duro) |

| Material do corpo de prova | (D6) D2 A2 (sugerido) |

| Espessura do corpo de prova | 48 mm |

Fonte: Elaborado pelo autor

Obs.: Para o corte pode-se optar por macho ou punção. Neste não se optou nem por matriz, nem punção (por se tratar de corte simples). Além de desprezar-se o valor de rugosidade (não é objeto de estudo do experimento).

Após o registro dos dados, o software da máquina gerou o gráfico da geometria do corte do corpo de prova (a geometria do experimento é uma linha com um ponto inicial e final). E também, com o registro destes dados a máquina gerou automaticamente os parâmetros de tecnologia de corte, conforme Tab. (2).

Tabela 2 – Parâmetros de corte gerados pela máquina

| Parâmetros | Valores | Parâmetros | Valores |

| PM | 21 | WP1 B | 14 |

| VS | 3 | WP2 A | 5 |

| CC | 12 | WP2 B | 11 |

| VM | 31 | T | 1300 |

| ON | 6 | WF | 10 |

| OFF | 12.4 | FR | 15 |

| AC | 1 | FC | 0 |

| SVM | — | SPD | 3,90 |

| SV | 22 | SPC | — |

| SVG | 332 | A1C | 30003 |

| WP1 A | 14 |

Fonte: Elaborado pelo autor

- Economia de energia: 1,87 kW

- Consumo de energia: 4,75 kW

2.5 OPERAÇÕES DE CORTE DO CORPO DE PROVA DE FORMA NORMALIZADA

Inicialmente, realizou-se o experimento de um corte transversal (uma linha), de 41,5 mm x 48,1 mm totalizando uma área de 1996,15. Utilizou-se os dados de tecnologia de corte gerado pelo equipamento de acordo com suas tabelas tecnológicas de forma normalizada, anotando-se os resultados obtidos.

A condição ideal de trabalho, espera-se a realização do corte do corpo de prova utilizando-se o menor tempo de corte possível, e que o fio não se rompa até o final do procedimento, evitando-se assim marcas indesejadas na superfície do corpo de prova.

O primeiro experimento com parâmetros calculados automaticamente pela máquina (Normalizado), foi realizado de forma satisfatória até o fim do corte sem ocorrer a quebra do fio.

2.6 OTIMIZAÇÕES COM ALTERAÇÕES DE PARÂMETROS DE CORTE

Após a realização do primeiro ensaio de corte, configurado pela máquina, foram feitos alguns ensaios antes de modificar os parâmetros específicos, alterando-se inicialmente alguns parâmetros de corte, realizando-se os cortes no corpo de prova e analisando-se o comportamento do corte.

Feito isso, iniciou-se a otimização alterando-se os parâmetros de corte de: CC, VM, T, FR, gerando-se outros resultados de Economia e Consumo de energia, conforme Tab. (3).

Tabela 3 – Parâmetros de corte com otimização de parâmetros.

| Parâmetros | Valores | Parâmetros | Valores |

| PM | 21 | WP1 B | 5 |

| VS | 3 | WP2 A | 3 |

| CC | 10 | WP2 B | 11 |

| VM | 33 | T | 1000 |

| ON | 6 | WF | 10 |

| OFF | 12.4 | FR | 17 |

| AC | 1 | FC | 0 |

| SVM | — | SPD | 3,90 |

| SV | 22 | SPC | — |

| SVG | 332 | A1C | 30003 |

| WP1 A | 14 |

Fonte: Elaborado pelo autor

- Economia de energia: 1,94 kW

- Consumo de energia: 5,72 kW

No segundo experimento, com a modificação dos parâmetros de corte o corpo de prova também foi cortado até o final sem ocorrer a quebra do fio.

3. RESULTADOS

No primeiro experimento, utilizando-se os parâmetros de corte gerados pela máquina (Normalizado), efetuou-se o corte a partir dos dados inseridos na máquina como: diâmetro do fio, material do fio, material do corpo de prova, espessura do corpo de prova.

Observou-se as médias da Velocidade Linear de Corte, Consumo, Rendimento de Corte, Tempo de Usinagem.

Os resultados deste primeiro experimento estão descritos na Tab. (4).

Tabela 4 – Valores obtidos na usinagem com parâmetros normalizado gerados pela máquina.

| Material | Velocidade de Corte mm/min | Consumo kW/h | Rendimento mm²/min | Tempo min |

| D1/D6 | 2,93 | 4,75 | 121,6 | 16,4 |

Fonte: Elaborado pelo autor

Anotou-se os resultados obtidos no experimento normalizado, para posteriormente efetuar-se a comparação com o experimento de otimização.

No segundo experimento, para efetuar a otimização do processo alterou-se os parâmetros de corte de: CC, VM, T, FR, gerando-se discreta diminuição do valor de Economia de Energia e pequeno aumento no Consumo de Energia. Conforme Tab. (5).

Tabela 5 – Valores obtidos na Otimização.

| Material | Velocidade de Corte mm/min | Consumo kW/h | Rendimento mm²/min | Tempo min |

| D1/D6 | 3,13 | 5,72 | 129,9 | 15,3 |

Fonte: Elaborado pelo autor

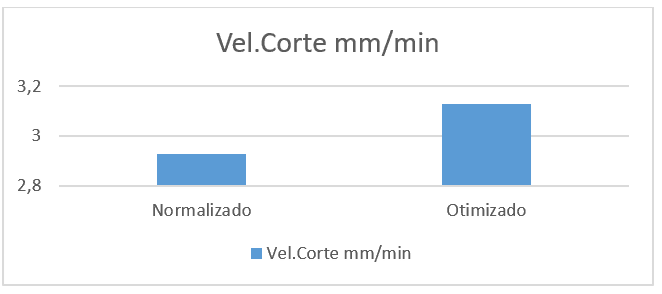

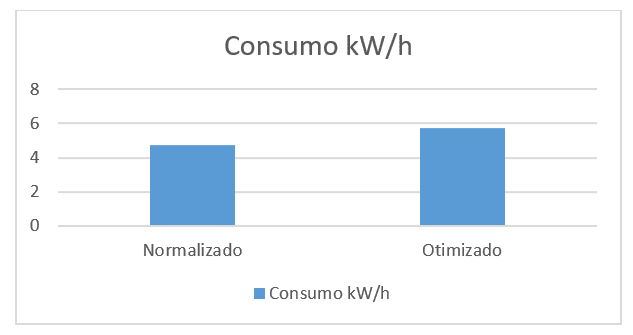

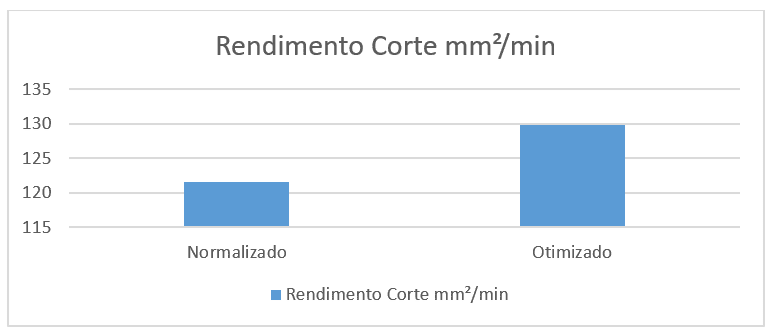

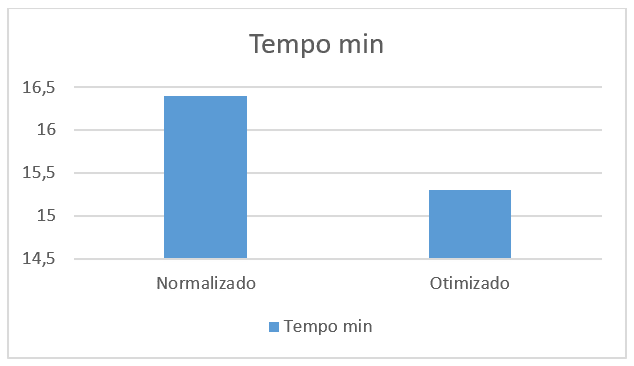

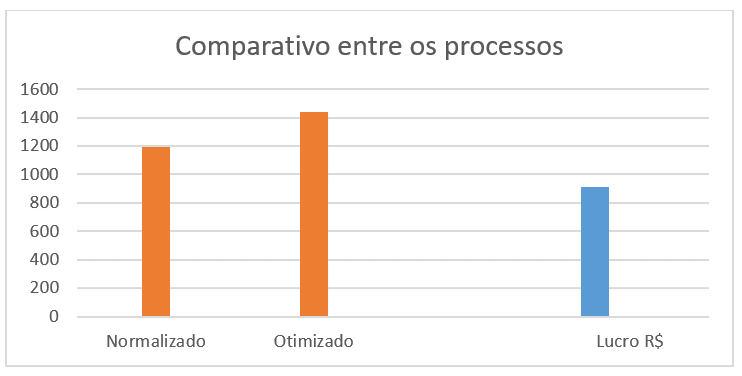

A comparação entre as diferenças entre as variáveis ocorridas nos dois experimentos o Normalizado e o Otimizado, podem-se verificadas nos gráficos1,2,3 e 4 abaixo:

Gráfico 1 – Velocidade de Corte

Gráfico 2 – Consumo

Gráfico 3 – Rendimento de Corte

Gráfico 4 – Tempo

Verificados os principais resultados de variações de Velocidade de Corte, Consumo, Rendimento de Corte e Tempo, entre os experimentos Normalizado e Otimizado dos cortes do aço A2 D2, optou-se por se realizar uma simulação atribuindo-se valores ao kW/h, em uma hipótese de carga de trabalho de 170 horas.

Levando-se em consideração, um mês de 170 horas de trabalho ao custo de R$ 1,48 o kW/h, e o custo de hora máquina a R$ 100,00. Efetuou-se uma análise para verificar a ocorrência de melhoria no processo por meio da Otimização. Considerando-se que cada corte represente uma peça, abaixo a simulação conforme Tab. (6).

Tabela 6 – Tabela de Simulação

| Tabela | ||||||

| Custo/hora = Valor do kW/h x Consumo kW/h

Custo kW/h / Mês = Custo/hora x Horas /Mês Corte = Horas /Mês x Consumo em horas |

||||||

| Processo | Consumo kW/h | Consumo em horas | Custo/hora | Horas/Mês | Custo

kW/h – Mês |

Corte/Peça |

| Normalizado | 4,75 | 0,273 | R$ 7,03 | 170 | R$ 1195,10 | 622 |

| Otimizado | 5,72 | 0,255 | R$ 8,46 | 170 | R$ 1439,15 | 666 |

Fonte: Elaborado pelo autor

A usinagem com o uso de parâmetros otimizados permite realizar a usinagem de aproximadamente “45 peças/mês” à mais por mês, multiplicando-se ao consumo de horas otimizado (0,255), geram 11,57h/mês livres.

Multiplicando-se este tempo de 11,57h/mês, a um preço médio de R$ 100,00 o valor da de mercado da hora/máquina, chega-se a um resultado positivo de R$ 1157,00.

Subtraindo-se o custo otimizado de R$ 1439,15 do custo normalizado de R$ 1195,10 o valor é de R$244,05 à mais no processo otimizado.

No entanto, subtraindo-se também o resultado positivo de R$ 1157,00, no tempo que sobra no processo otimizado, da diferença de custo entre os dois, gera um lucro de R$ 913,65. Conforme o gráfico (5).

Gráfico 5– Comparativo entre os processos

Fonte: Elaborado pelo autor

CONSIDERAÇÕES FINAIS

Com base nos resultados e discussões apresentadas neste trabalho, pôde-se estabelecer as seguintes conclusões sobre a otimização.

Analisando-se o gráfico de Consumo, o processo Normalizado é mais vantajoso que o Otimizado, pois consome menos kW/h.

No entanto, o processo Otimizado oferece um maior Rendimento de Corte, possibilitando-se uma usinagem com maior Velocidade de corte e um menor tempo de usinagem.

Além disso, na simulação ao aplicar-se os valores em reais no kw/k e custo de processo ao final de 170 horas dos processos normalizados e otimizado, percebeu-se a possibilidade de usinar 44 peças à mais, e consequentemente um lucro de R$ 913,65.

Concluiu-se que o processo foi validado, pois apesar de ocorrer aumento do consumo de energia houve um aumento significativo no rendimento de corte, afirmando-se a ocorrência da otimização.

REFERÊNCIAS

AMORIM, Fred; TEIXEIRA, Carlos; “Eletroerosão por fio de metal duro utilizado para ferramentas de estampagem”. Artigo Científico, 2004. Disponível em: < http://www.abcm.org.br/anais/ cobef/2005/COF_011001001.pdf/>. Acesso em: 02 nov. 2017.

ANGELELI, Jefferson; COSTA Cleber Balbino da; SILVA, Wallyson Thomas Alves da “Otimização dos parâmetros de corte no processo de eletroerosão a fio do aço liga VC131”. Artigo Científico, Faculdade SENAI de Tecnologia Roberto Mange. Campinas. SP. Brasil, 2017

BOFF, Uilian; SCHAEFFER, Lírio; “Estudo compara estampagem e eletroerosão a fio na fabricação de micropeças. Revista Corte & Conformação, 2012. Disponível em: < http://www.ufrg.br/ldtm/publicaçoes/2012/Corte%20Conforma%C3%A7%C3%A3o%20de%20Metais%20-%20Estudo%20compara%20estampagem%20e%20eletroeros%C3%A3o.pdf/>

. Acesso em: 02 nov. 2017.

FREITAS, S.R.S., “Estudo comparativo entre eletroerosão com fio de latão e fio molibdênio”, Dissertação de Mestrado, Faculdade de Engenharia da Universidade do Porto, Porto, Portugal, 2016. Disponível em: <http://repositorio-aberto.up.pt/bitstream/10216/83326/

2/125961.pdf />. Acesso em: 02 nov. 2017.

HESPANHOL, H.C., “Eletroerosão por fio em metal duro para ferramentas de estampagem de lâminas de motores elétricos”, Dissertação de Mestrado, Universidade de Santa Catarina Programa de Pós-Graduação em Engenharia Mecânica, Florianópolis, SC, Brasil. 2009. Disponível em: <http://repositorio.ufsc.br/bitstream/handle/123456789/93058 /261051.pdf />. Acesso em: 02 nov. 2017.

KRATOCHVIL, R. “Análise sobre Processo de Eletroerosão na utilização de Eletrodos de cobre ou grafita”. Disponível em:<http://moldesinjecaoplasticos.com.br/analise-sobre-processo-de-eletroerosao-na-utilizacao-de-eletrodos-de-cobre-ou-grafita/> Acesso em: 21 ago. 2017.

SOUZA, P.A.; “Influência do processo de eletroerosão a fio nas propriedades do aço AISI D6”. Artigo Científico, 2008. Disponível em: < http://www. isoflama.com.br /assets/pdf/ literaturas/1484072597.pdf/>. Acesso em: 02 nov. 2017.

OLINIKI, R., “Influência da combinação entre os parâmetros de usinagem por eletro erosão na integridade superficial do aço AISI H13 temperado e revenido”, Dissertação de Mestrado, Departamento de Pesquisa e Pós-Graduação Programa de Pós-Graduação em Engenharia Mecânica e de Materiais, Universidade Tecnológica Federal do Paraná, Curitiba, Brasil, 2009. Disponível em: <http://www. utfpr.edu.br/curitiba/estruturauniversitaria /diretorias/dirppg/programas/ppgem/banco-teses /dissertacoes/2009/OLINIKIRicardo.pdf />. Acesso em: 11 nov. 2017.

OLIVEIRA, J.P.; “Contribuições ao aprimoramento do processo de abertura de cavidades quadradas com ferramentas rotativas”. Artigo Científico, 2014. Disponível em: < http://taurus.unicamp.br/bitstream/REPOSIP/265905/1/Oliveira_JoaoPaulode_M.pdf >. Acesso em: 02 nov. 2017.

YOSHIDA, S., “A influência dos Processo de eletroerosão no rendimento de ferramentas – Problema e Soluções”, Artigo Científico, Engenharia de Ferramentas Brasimet Com. Ind. S.A. São Paulo, SP, Brasil. 2002. Disponível em: <http://docgo.org/eletro-erosao-problemas />. Acesso em: 05 nov. 2017.

Wire Electrical Discharge Machining – (Usinagem com descarga elétrica no fio).

[1] Tecnólogo em Projetos Mecânicos pela Faculdade de Tecnologia – Arthur de Azevedo (2010), Especialista em educação pela Universidade Claretiano (2014) e Mestre em Engenharia Mecânica pela Universidade Estadual de Campinas (2017).

[2] Engenheiro de Produção pela Anhanguera Educacional(2012), Pós graduado em docência do ensino superior e psicopedagogia pela unicesumar, mestrando em Engenharia Mecânica pela FEM (Unicamp).

[3] Tecnólogo em Mecânica de Precisão, Faculdade de Tecnologia SENAI “Suíço-Brasileira Paulo Ernesto Tolle”.Pós-graduado em Projeto, Manufatura e Análise de Engenharia Assistidos por computador (CAD, CAM, CAE), Faculdade de Tecnologia em Mecatrônica SENAI “Armando de Arruda Pereira” Pós-graduando em Usinagens Especiais, Faculdade de Tecnologia SENAI “Roberto Mange”.

Enviado: Junho, 2018

Aprovado: Novembro, 2018