ARTIGO ORIGINAL

GARCÍA, Francisco Mondelo [1], TAMAYO, Mario Luís Fernández [2], HERNÁNDEZ, Yusdel Díaz [3], LABRADA, Víctor Mir [4], EXPÓSITO, Andrés Parada [5]

GARCÍA, Francisco Mondelo et al. Estudo para o aprimoramento da tecnologia para obtenção de elos de esteiras de aço Hadfield. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 09, Ed. 03, Vol. 02, pp. 141-156. Março de 2024. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-mecanica/elos-de-esteiras, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-mecanica/elos-de-esteiras

RESUMO

Nesta pesquisa, foi desenvolvido a tecnologia para fabricar em Cuba as esteiras de um veículo blindado. Devido ao seu funcionamento, estes elementos do veículo são submetidos a altas cargas e desgaste combinado, é por isso são fabricados a partir de aços Hadfield. Este material combina alta tenacidade, ductilidade e alta resistência ao desgaste. Neste artigo o método de fabricação proposto foi a fundição em areia com mistura de moldagem auto-fixante. As esteiras foram analisadas, avaliando sua composição química, microestrutura e propriedades mecânicas na procura de possíveis defeitos durante o processo de fabricação, além do estudo de simulações pelo Método dos Elementos Finitos (MEF) do processo de fundição das esteiras, com vazamento e obtenção por fundição em moldes auto-fixantes, assumindo variantes tecnológicas diferentes da disposição da peça no molde. O objetivo da pesquisa desenvolvida foi o aprimoramento da tecnologia de elos de esteira a partir da simulação da tecnologia de fundição usando o (MEF). O estudo deixou como resultado que a mais factível fundir duas peças por molde, com plano divisor de molde reto ou inclinado.

Palavras-chave: Aços austeníticos de manganês (Hadfield), Matriz austenítica.

1. INTRODUÇÃO

A fundição é uma das tecnologias de fabricação de materiais mais antigas da humanidade. Dentre a grande variedade de tipos de fundidos existentes, a fundição em molde de areia é a mais utilizada mundialmente devido à sua flexibilidade y factibilidade económica. Por outra parte, existe uma grande variedade de ligas metálicas que podem ser fundidas assim como muitos tipos de areia a ser utilizados para conformar os moldes (Anwar et al., 2021) e (Hatsu et al., 2021).

É por isso que tem sido desenvolvidas inúmeras teorias e modelos para explicar as propriedades dos metais enquanto o processo de solidificação ocorre em moldes. A partir desses métodos, foram desenvolvidos programas de simulação, úteis para prever como será o processo de fundição das peças, bem como os possíveis defeitos e problemas que os produtos possam apresentar antes de serem fundidos, evitando custos adicionais. (Mir et al., 2022) e (Sun et al., 2020).

Nesse sentido, a pesquisa desenvolvida por Ktari et al., (2001) integra a modelagem de processos baseada no método dos elementos finitos, com redes neurais e algoritmos para prever, otimizar e validar o comportamento dos processos de enchimento, sistema de alimentação, gradientes de temperatura e velocidade durante a fundição em moldes de areia de liga de alumínio. Nesta pesquisa destaca a economia de tempo, a precisão desses métodos e a possibilidade de resolver problemas não lineares de forma rápida e eficaz com o uso de algoritmos computacionais avançados.

É evidente que a utilização de novas técnicas computacionais é uma tendência atual na otimização dos processos de fabricação de peças fundidas, permitindo a previsão de possíveis defeitos, o comportamento do material durante o enchimento e solidificação dentro do molde, entre outros que permitem validar a fabricação dos produtos.

Entre as técnicas avançadas utilizadas para otimizar o processo de fundição, além do uso de poderosos simuladores por métodos computacionais, está a impressão 3D de elementos importantes como maquetes ou gabaritos, núcleos e outros elementos para a fabricação de peças em moldes de areia. A qualidade deste processo depende do tipo de material utilizado, mas representa uma vantagem eminente em relação aos métodos tradicionais de fabricação em madeira, cera, areia e outros materiais (Sivarupan et al., 2021) e (Ben Saada e Mansori, 2021).

Soto et al. (2020) realiza um estudo sobre a simulação do processo de fundição em moldes de areia de uma liga de alumínio de marca A 380, utilizando impressão 3D do molde com filamento polimérico (PLA), obtendo maior precisão nas dimensões finais das peças e considerável economia de tempo. Sama, et al., (2020) destaca quatro estudos de caso de peças com configurações complexas, alta responsabilidade e fabricação com materiais ferrosos, utilizando moldes de areia com a impressão 3D de elementos importantes do processo como: moldes e núcleos. A pesquisa destaca a redução de defeitos de retração, afundamento, porosidade e inclusões não metálicas nas peças. O tempo de fabricação e a qualidade das peças fabricadas também são reduzidos.

Em particular, a peça objeto desta pesquisa (elo de esteira) é obtida por fundição, com usinagem limitada, e é submetida a altas cargas dinâmicas de tração e britagem, além de deterioração contínua devido ao desgaste abrasivo e corrosivo, combinado por choques e impactos. O aço manganês austenítico é amplamente utilizado para sua fabricação. Este aço Hadfield é caracterizado por alta tenacidade e ductilidade, bem como alta capacidade de endurecimento a frio e boa resistência ao desgaste (Malinov et al., 2019) e (Pan et al., 2020).

A microestrutura após o processo de fundição é composta por grãos de austenita e colônias de carbonetos precipitados nas bordas dos grãos, causando fragilidade intergranular, diminuição do endurecimento por trabalho a frio, resistência mecânica e ao desgaste, elementos que podem causar falhas nas peças, por isso é necessário realizar tratamentos térmicos de têmpera e têmpera para garantir as propriedades mecânicas adequadas das peças ao entrar em serviço, além de tratamentos termoquímicos favoráveis pelo seu bom desempenho (Garmeha et al., 2020) e (Jafarian, et al., 2021).

2. MATERIAIS E MÉTODOS

O estudo inicia-se com a seleção e preparação de amostras na forma de espécimes ou núcleos preparados a partir dos elos da esteira. A composição química, microestrutura e propriedades mecânicas dessas amostras vão ser avaliadas, tanto em peças fundidas brutas quanto em amostras de peças importadas e em serviço para estabelecer se as duas cumprem com as especificações técnicas da Norma ASTM A128. De acordo com esta norma, o material padrão deve ficar dentro do Grau B2. Para este tipo de liga, é extremante importante o controle da composição química do C, Mn, Cr, Si e Ni, pois são os que mais influenciam no comportamento das propriedades mecânicas das peças. Finalmente a Tabela 1 expõe os valores limites de cada elemento químico para a classificação Grau B2.

Tabela 1. Composição química alvo da peça a ser obtida

| % C | %Si | %Mn | %P | %S | %Cr | %Mo | %Ni | %Al | %Cu | %V | |||||||||

| 1.16 | 0.92 | 13.7 | 0.06 | 0.014 | 0.7 | 0.097 | 0.91 | 0.034 | 0.16 | 0.015 | |||||||||

Fonte: Autores, (2022).

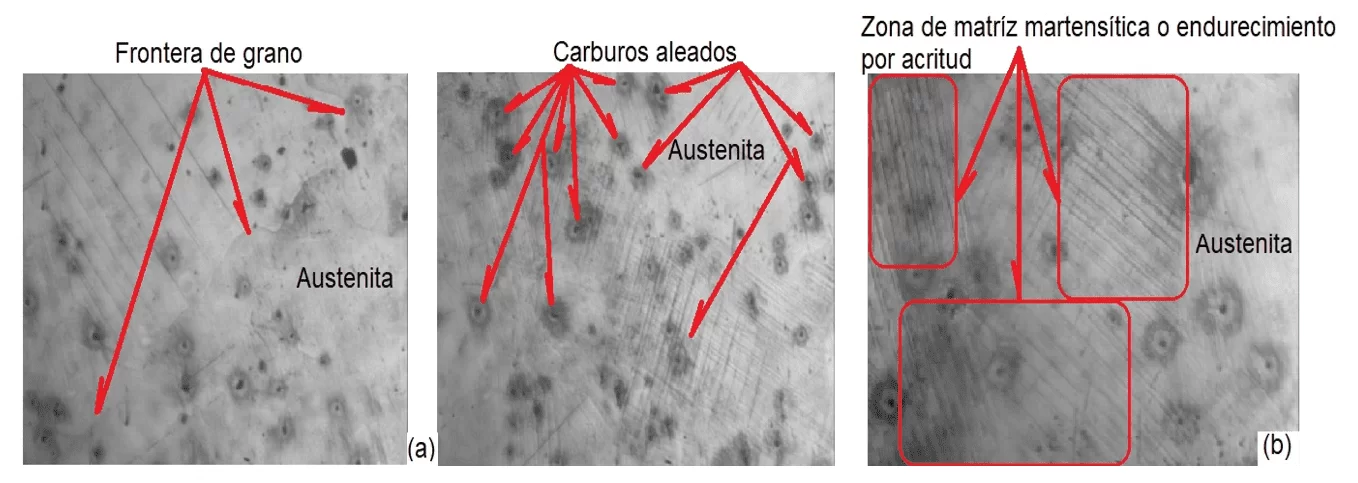

A microscopia feita para as amostras do elo de esteira que já estava em serviço se expõe na Figura 1. Esta amostra apresenta uma matriz austenítica com carbonetos finos no interior do grão, bem como uma estrutura martensítica ou endurecimento da matriz austenítica por trabalho a frio (pungência). Coma estas amostras têm mais de mil horas de serviço, dá para ver na figura as deslocações de movimento, maclas e compactação da deformação da matriz. já que a peças foram submetidas a cargas dinâmicas de choques e impactos e desgaste combinado.

Figura 1. Microestrutura da esteira em serviço a) 100X, b) 200X, atacada com Nital 5%

Em cada uma das zonas onde aparece a estrutura martensítica endurecida por acritude foram aplicados teste de micro-dureza HV obtendo um acréscimo dum 15% em comparação com as outras estruturas martensíticas que não foram endurecidas por deformação. Este resultado concorda com aqueles obtidos pelos autores (Lindroos et al., 2020; Gervas et al., 2020) e (Caraballo, 2007) nos estudos dos mecanismos de desgaste dos aços Hadfield.

2.1 TESTES DE FUNDIÇÃO REALIZADOS NA EMPRESA “COMBINADO MECÁNICO DEL NÍQUEL”

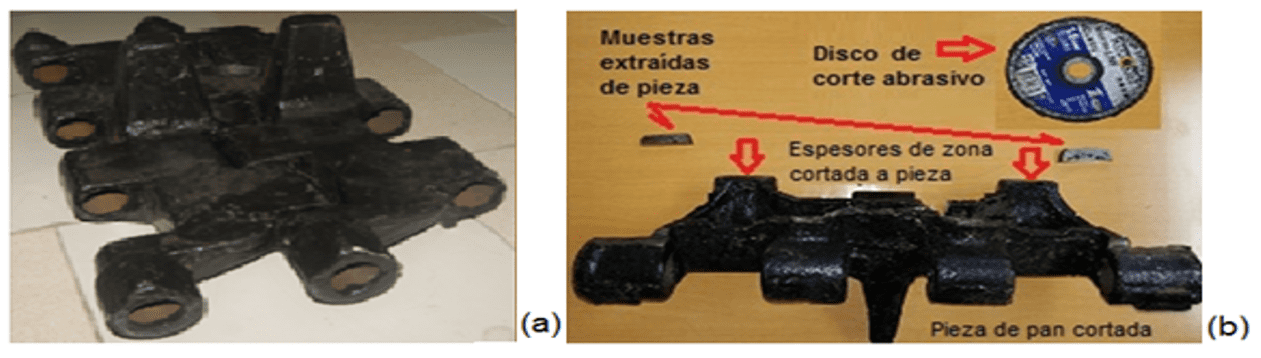

O corte para a produção dos corpos de prova foi feito ao longo de toda a extensão do elo da esteira, obtendo-se corpos de prova de 12 mm de espessura e deixando a superfície a mais reta ou plana possível, sem rugosidade (Figura 2 (b)).

Figura 2. Elo de esteiras obtido

Por outro lado, a Tabela 2 expõe os valores obtidos da análise da composição química das amostras. Esses valores atingem os requisitos da norma ASTM A128 e classificam as peças como Grau B2. Pode-se observar também que o %C, Mn, e alguns dos elementos de liga, como Cr, Mo, Ni, estão abaixo em comparação com a liga padrão das peças em serviço (peças objeto de estudo).

Tabela 1. Composição química obtida no teste de fundição

| %C | %Si | %Mn | %P | %S | %Cr | %Mo | %Ni | %Al | %Cu |

| 0,95 | 0,46 | 10,04 | 0,05 | 0,001 | 0,65 | 0,012 | 0,22 | 0,024 | 0,13 |

Fonte: Autores, (2022).

2.2 TESTE METALOGRÁFICO

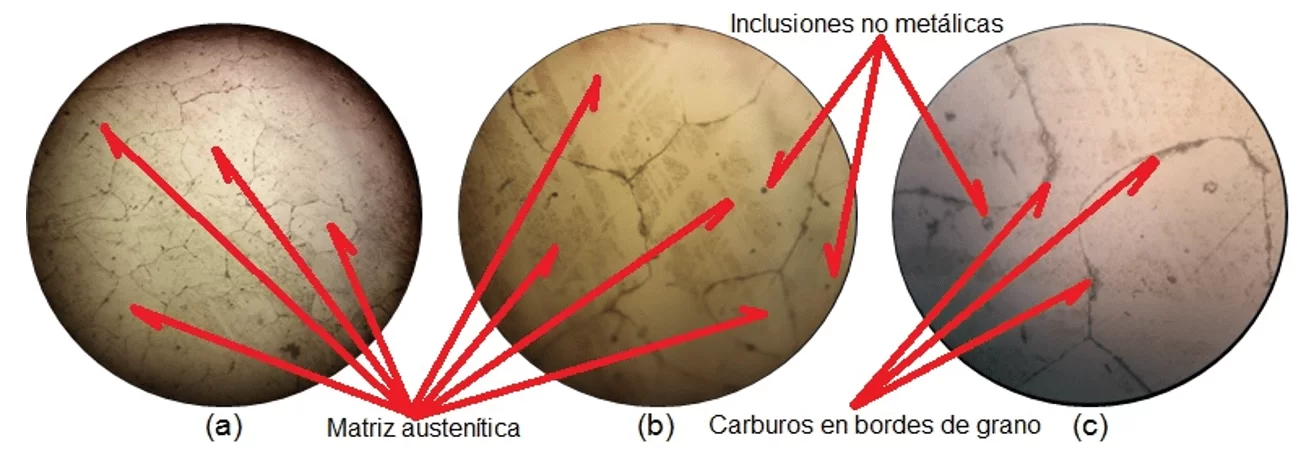

Observa-se na Figura 3 que a microestrutura da amostra fabricada no (CMN) apresenta uma matriz austenítica com carbonetos principalmente nas bordas do grão, matriz presente nas peças de aço Hadfield após o processo de fundição, sem tratamento térmico. Microestrutura referenciada por todos os autores após o processo de fundição do aço Hadfield. A dureza média medida para a esteira moldada no NMC foi de 204 HV, enquanto a medida na ligação da esteira original (peça objeto de estudo) foi de 397 HV, evidentemente superior à fundida no NMC, isso se deve principalmente ao fato de a esteira original estar em operação, portanto, sua dureza é aumentada pelo processo de endurecimento por deformação a frio a que os aços Hadfield são submetidos.

Figura 3. Microestructura de las muestras a)-100X, b)-400X, c)-800X, ataque Nital 5%

3. ANÁLISE E DISCUSSÃO DOS RESULTADOS UTILIZANDO MODELAGEM E SIMULAÇÃO DA TECNOLOGIA DE FUNDIÇÃO DAS ESTEIRAS

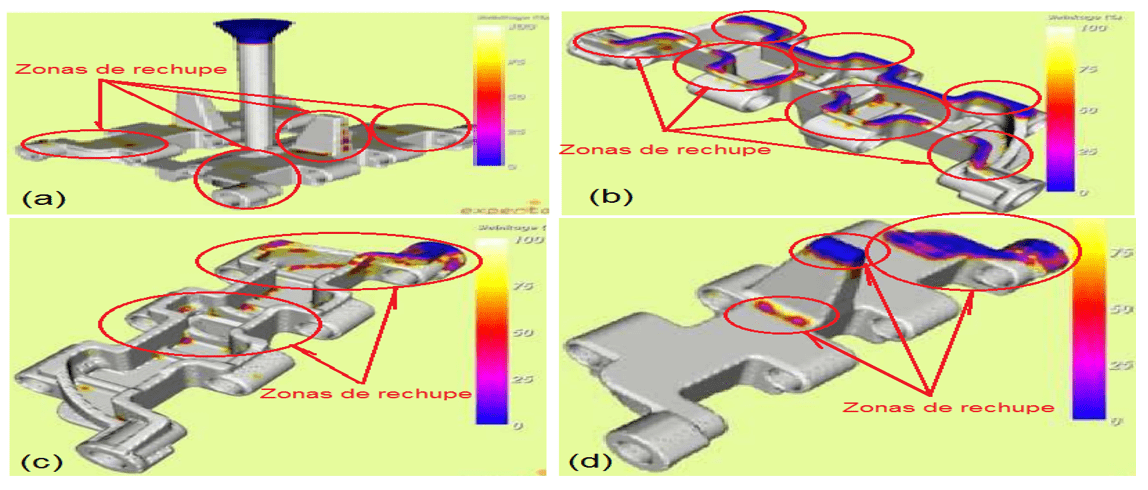

Os resultados das variantes tecnológicas analisadas com ferramentas de simulação em condições de enchimento e solidificação do aço Hadfield em um molde de areia fixo, utilizando um programa simulador perito tridimensional, mostram um material muito propenso a problemas de retração e principalmente de sucção em áreas maciças se não forem colocadas marretas, como mostra a figura 4 (a). com a posição da peça no plano horizontal ao plano de divisão do molde (PDM) e dentes para cima, observam-se áreas com possíveis fissuras e cáries, em áreas maciças e mudanças de seção. Portanto, o problema é saber como colocar as maçarocas em áreas apropriadas, nos nós maciços visíveis, determinando onde e quando são utilizadas, quantidade e colocação adequadas, juntamente com a alimentação do metal, para conseguir peças saudáveis sem defeitos.

Uma maneira simples e eficaz de concentrar todos os defeitos dos catadores na peça é inclinar a caixa de moldagem. Para isso, a peça foi colocada em diferentes posições e, assim, ver como as zonas de sucção se comportam.

Caso 1: O elo foi colocado com o dente virado para baixo, ver figura 4 (b).

Caso 2: com o dente para baixo e inclinado 20°, ver figura 4 (c).

Caso 3: Com o dente para cima e inclinado 20°, ver figura 4 (d).

Figura 4. Resultados da simulação na remoção das peças

A imagem resultante da simulação para o caso 1, figura 4 (b), indica que a peça obtida por moldagem terá problemas de enchimento, com o aparecimento de sucção em áreas de bordas superiores e laterais finas e em áreas adjacentes à peça, enquanto as áreas sólidas estão abaixo da (PDM), ou seja, na área inferior da peça. que são áreas que se solidificam por último, por isso é necessário usar preferencialmente maçarocas laterais.

O caso 2, figura 4 (c), com o dente para baixo e inclinação da peça de 20 graus, mostra depleção bem menos possível nas áreas superiores da peça, com certos flashes de coloração roxa e avermelhada em áreas de mudanças de seção na peça (áreas finas a espessas), aproximando-se da extremidade superior da parte superior da peça inclinada. que mostra cores entre roxo e violeta a azul intenso, isso significa usar uma maçaroca com dimensão apreciável no lado extremo da peça, juntamente com outras maçarocas menores colocadas em pontos laterais como medidas extras de segurança, para evitar resíduos de sucção em outras áreas.

Com a posição do dente para cima e inclinada para 20°, caso 3, figura 4 (d), no gesso a ventosa se concentra em três áreas principais, na parte mais alta e extrema da peça, em decorrência da inclinação, bem como na parte superior do dente colocada para cima e na base do dente do lado de menor altura. Isso indica a necessidade de um tamanho considerável na extremidade superior da peça, bem como um menor, colocado na parte superior do dente.

Portanto, a melhor variante simulada é aquela inclinada a 20° com um dente para cima, caso 3, uma vez que as áreas de sucção podem ser agrupadas e alimentadas pelas maçarocas mais facilmente do que em outras posições. No entanto, utilizar este método de despejo de moldes inclinados, ao desenvolver os cachos de moldes montados, é impossível, para moldes de peças pequenas, querer aproveitar mais a área produtiva de vazamento, não é aconselhável ou eficaz, o que significa manter o despejo de moldes em cachos deitados e PDM horizontal, para facilitar o derramamento do aço. Resultados semelhantes de simulação com inclinação do molde foram obtidos por (Sun et al., 2020), onde foi estudado o processo de solidificação e redução de defeitos na fundição de um trilho ferroviário feito de aço Hadfield.

3.1 DESENVOLVIMENTO TECNOLÓGICO DA ESTEIRAS DE AÇO HADFIELD

3.1.1 ANÁLISE DA COMPLEXIDADE DA PEÇA E O PROJETO CONSTRUTIVO POR DESENHO MECÂNICO

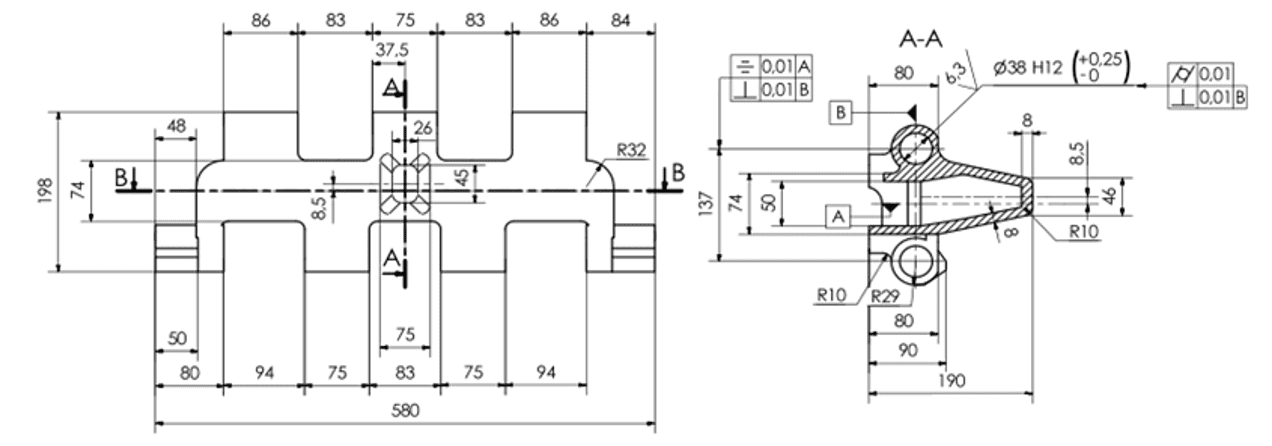

O elo da esteira apresentado na Figura 5 é classificado como uma peça com configuração complexa cuja geometria padrão tem inúmeras saídas e nervuras de reforço, localizada em diferentes planos, o que dificulta a saída do molde. O tapete é altamente preciso, principalmente nos orifícios de alça, onde os cubos e pinos de borracha para metal são colocados para prender a corrente. Os furos das esteiras podem ser obtidos por fundição.

Por outro lado, o aço Hadfield com o qual são fabricados os elos da esteira não é usinável, e a moldagem e o acabamento devem ser utilizados como elementos qualitativos fundamentais e sem defeitos nas peças fundidas oriundas do processo de fundição, bem como furos obtidos sem usinagem, onde o diâmetro interno dos furos deve ser triturado por deformação plástica. Do lado positivo; as espessuras são geralmente semelhantes ou quase iguais, favorecendo um resfriamento mais uniforme da peça.

Figura 5. Plano simplificado do elo de esteiras

3.1.2 DETERMINAÇÃO DA POSIÇÃO DA PEÇA NO MOLDE E DO PLANO DIVISÓRIO (PDM)

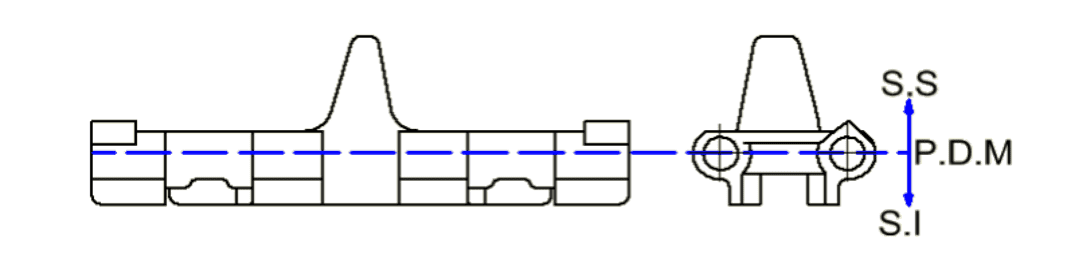

Nesta peça, o PDM passa pelo centro dos orifícios por onde vão os pinos que unem as peças para montar a esteira. Esta posição foi tomada para facilitar a moldagem da peça e dar conforto na dota, acabamento, pintura, secagem, montagem e controle dimensional do molde. Também nesta posição e possível obter poucas peças soltas e uma única divisão que garanta uma ótima localização do sistema de alimentação. Finalmente os núcleos utilizados ocupam a posição mais estável durante o enchimento. Portanto, a disposição dos eixos no PDM para moldagem e fundição é tomada horizontalmente segundo a Figura 6.

Figura 6: Plano de Divisão do Molde

3.1.3 FUROS DE FUNDIÇÃO E DESENHO DO NÚCLEO

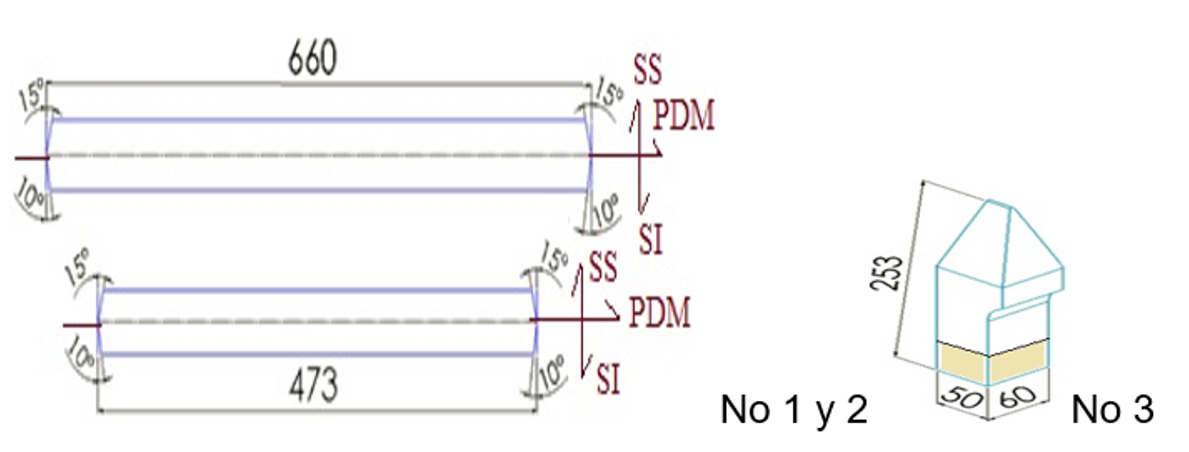

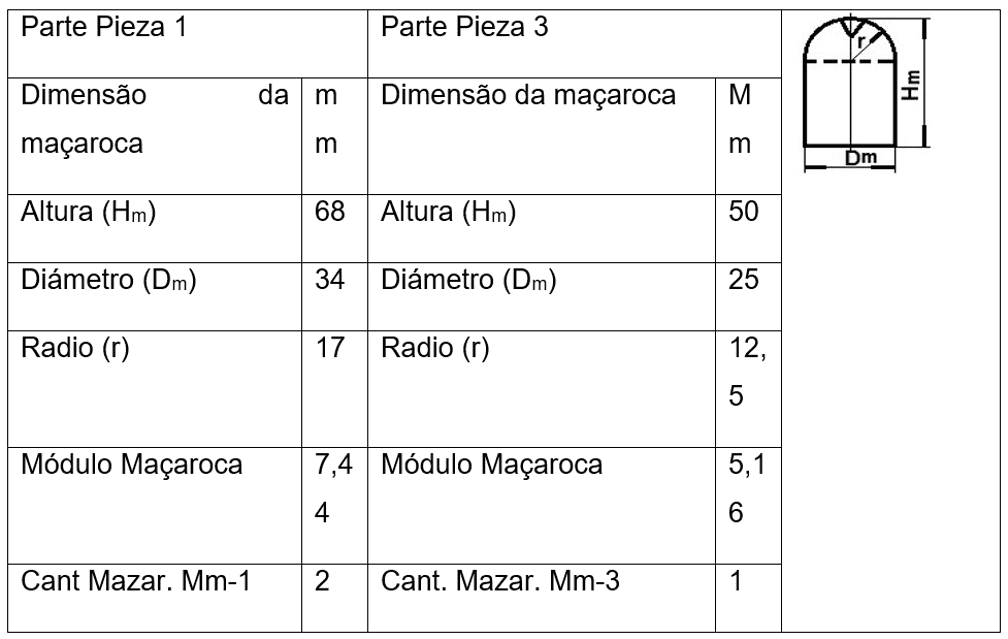

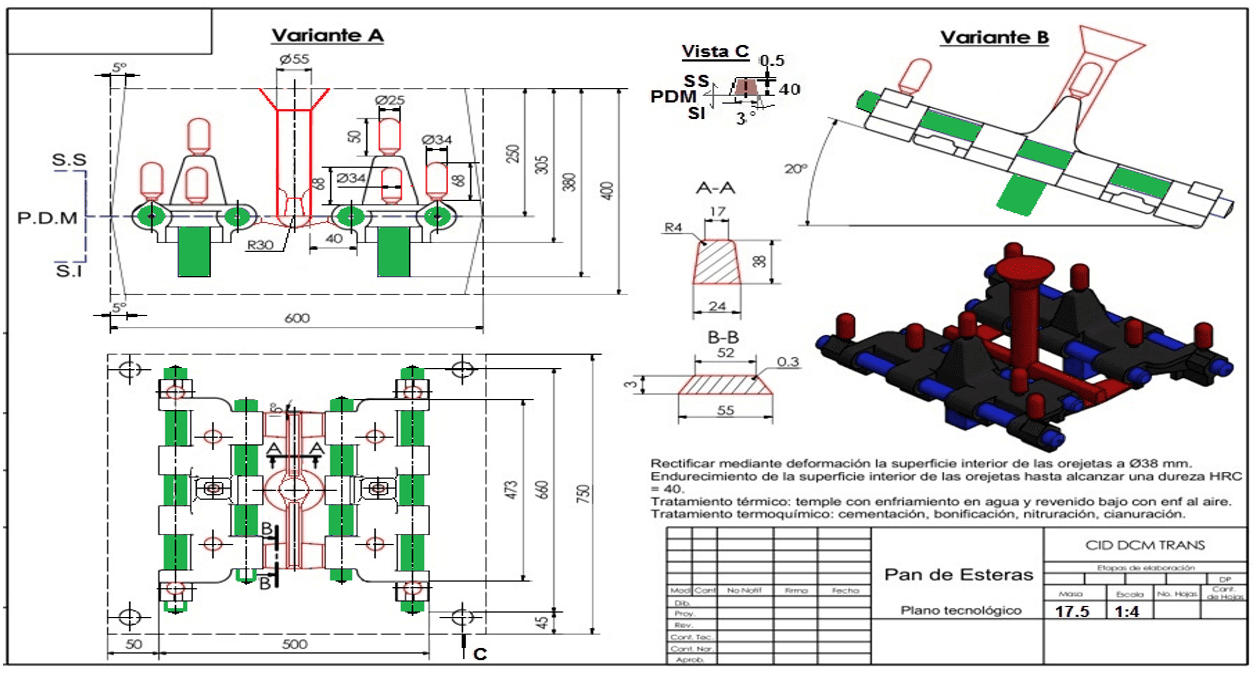

A necessidade de fazer os três núcleos para atingir as cavidades da peça se deve à complexidade da peça e porque o sistema de alimentação estará localizado no plano de divisão da peça. Os dois primeiros núcleos correspondem aos furos das alças, estes são cilíndricos em forma, devido ao seu comprimento serão reforçados com uma barra de aço que passa pelo centro deles. O terceiro macho corresponde ao dente oco da peça. Isso formará a cavidade dele, que devido ao seu formato não permite que ele seja desmoldado. Todos esses elementos estão representados no plano tecnológico exposto na Figura 7.

Figura 7: Configuração com dimensões de núcleo cilíndrico nº 1 e 2 e nº 3

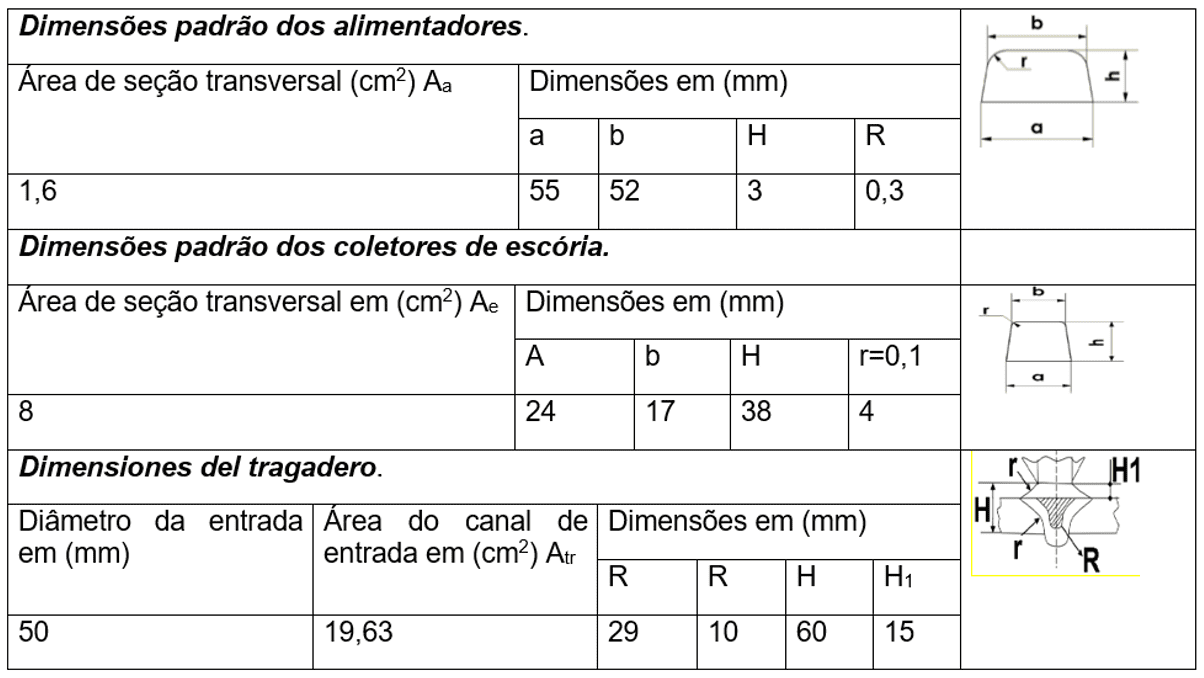

3.1.4 CÁLCULO DO SISTEMA DE ALIMENTAÇÃO

O sistema de alimentação utilizado no elo da manta fundida de aço Hadfield é pressurizado devido à temperatura de vazão não muito alta do aço Hadfield, exigindo alta velocidade de enchimento, o que evita a oxidação prematura do metal, não impede o preenchimento da pegada do molde que promove o aparecimento de inclusões não metálicas. Considera-se a razão de fundição para peças de aço, levando-se em consideração as dimensões das seções de alimentação, Aa:Ae:Atr = 1:1.2:1.6 (pressurizada), conforme valores recomendados na Tabela 3, por referência (Goyos,1992).

Tabela 3. Dimensões do sistema de alimentação

3.1.5 DESENHO DAS MAÇAROCAS (MÉTODO DO MÓDULO)

O módulo da marreta deve ser 20% maior que o da peça para alimentá-la satisfatoriamente. O martelo a ser utilizado deve ser fechado, para melhor aproveitamento do calor contido, com o metal derramado e pressurizado no molde por gases quentes, a ser evacuado do molde na área de maçaroca, de onde a área maciça da peça será adicionalmente alimentada com metal extra, deve ter uma quantidade suficiente de metal calculada e em estado líquido para o fornecimento à peça, tendo em conta a utilização do metal extra na Maçaroca, para a prevenção da própria limpeza.

3.1.6 MÓDULO DAS PEÇAS

Isso corresponde a uma configuração geométrica semelhante à que a peça possui, mas se a peça for composta por várias figuras geométricas, como é o caso, o módulo da peça deve ser analisado para cada seção da figura geométrica, determinando quais podem ser propensas a sugar e quais não (Ivanov, 1996; Wlodawer, 1996).

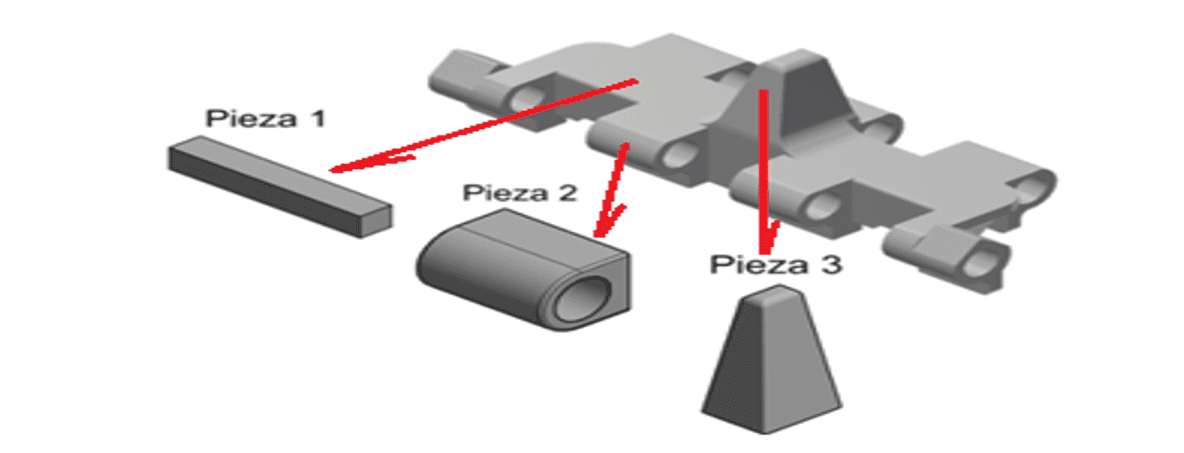

Por fim, a Figura 8 mostra a geometria básica em que a peça analisada está dividida:

Peça 1: Ferro (1 peça).

Peça 2: Lugo (7 partes).

Peça 3: Peça em forma de pirâmide oca truncada.

Enquanto os resultados calculados do projeto de construção e dimensões da maçaroca estão refletidos na tabela 3.

Figura 8. Configuração das peças que compõem o elo das esteiras

Tabela 4. Módulos e dimensões mínimas de marretas em peças requeridas

Utilizando menos maçarocas com PDM inclinado a 20°, com relação ao plano do piso na área de vazamento, conforme figura 9, variante B, embora seja mais viável nos resultados da simulação; na realidade, não é utilizável na produção em série ou em massa de peças pequenas e leves, como o elo de esteira, devido a complicações na organização técnica e produtiva da área de derramamento e baixa produtividade dos moldes.

Figura 9. Plano da tecnologia de fundição

4. CONSIDERAÇÕES FINAIS

O uso do Método de Elementos finitos e as ferramentas de simulação permitem aprimorar a tecnologia de obtenção dos elos de esteira obtendo que a maneira mais viável de fundir os elos da esteira de aço Hadfield é com uma inclinação de 20° devido a que retarda a interação metal-molde, melhorando a qualidade das peças fundidas. Outro resultado importante e que é mais factível fundir duas peças por molde já que o processo de solidificação do aço fica mais estável.

REFERENCIAS

ANWAR, N. et al. “Comparative experimental study of sand and binder for flowability and casting mold quality”. Advanced Powder Technology. 2021, nº. 32, p. 1902–1910. ISSN 0921-8831. DOI https://doi.org/10.1016/j.apt.2021.03.040.

BEN SAADA, M.; MANSORI, M. “Assessment of the effect of 3D printed sand mold thickness on solidification process of AlSi13 casting alloy”. Advanced Manufacturing Technology, 2021, vol. 114, nº. 5, p. 1753-1766. [Consultado el: 25 Marzo 2022]. Disponivel em: http://hdl.handle.net/10985/20235. Acesso em: 22 mar. 2024.

CARABALLO, M. “Incidencia del endurecimiento mediante explosivos en el desempeño del acero Hadfield“. Revista Facultad de Ingeniería, 2007, nº. 39, p. 89-99. On line. ISSN 0120-6230.

GARMEHA, B. et al. “Analysis of Hadfield scrap shredder hammer fracture and replacing it with carbide-free nano-bainitic steel”. Engineering Failure Analysis, 2020, vol. 109, p. 2-14. ISSN 1350-6307. DOI https://doi.org/10.1016/j.engfailanal.2019.104230.

GERVAS, M. et al. “Changes in microstructure and strain hardening of high-manganese steels under tension”. Metal Science and Heat Treatment, 2020, vol. 62, nº. 3, p. 3-6. ISSN 0304-0183. DOI 10.1007/s11041-020-00534-z.

GOYOS, L. Tecnología de fundición. Pueblo y Educación La Habana. Cuba: 1992. vol. II, 241 p.

HATSU, J. et al. “Investigation of shell mold casting technique in Ghana using indigenous materials”. Scientific African., 2021, vol. 14, p. 1-17. ISSN 2468-2276. DOI https://doi.org/10.1016/j.sciaf.2021.e01052.

IVANOV, V. N. Diccionario-manual especializado de la producción de fundición de piezas. Editora Construcción de maquinaria ed. Moscú: 1996. 384 p.

JAFARIAN, H. et al. “The influence of austenitization temperature on microstructural developments, mechanical properties, fracture mode and wear mechanism of Hadfield high manganese steel”. Journal of Materials Research and technology, 2021, vol. 10, p. 819-831. ISSN 2238-7854. DOI https://doi.org/10.1016/j.jmrt.2020.12.003.

KTARI V., et al. “Diseño y puesta a punto de una nueva tecnologia de fundicion semisólida para composites metalicos en Colombia “. Scientia et Technica, 2001, vol. 4, no 36, p. 803-808.

LINDROOS, M. et al. “Micromechanical modeling of polycrystalline high manganese austenitic steel subjected to abrasive contact”. VTT Lifecycle Solutions, 2020, vol. 8, nº. 3, p. 626-642. ISSN 2223-7690. DOI https://doi.org/10.1007/s40544-019-0315-1.

MALINOV, L. et al. “Effect of Particular Combinations of Quenching, Tempering and Carburization on Abrasive Wear of Low-Carbon Manganese Steels with Metastable Austenite”. Revista Materials Science, 2019, nº. 945, p. 574-578. [Consultado el: 19 Octubre 2019]. ISSN 1662-9752. DOI https://doi.org/10.4028/www.scientific.net/MSF.945.574.

MIR, V. et al. “Gating system analysis of permanent molds for aluminum piston”. Ingeniería Mecánica, 2022, vol. 25, nº. 1, p. 636. ISSN 1815-5944.

SAMA, S. et al. “Case Studies on integrating 3D sand-printing technology int the production portfolio of a sand-casting foundry”. International Journal of Metalcasting, 2020, vol. 14, nº. 1, DOI https://doi.org/10.1007/s40962-019-00340-1.

SIVARUPAN, T. et al. “A review on the progress and challenges of binder jet 3D printing of sand moulds for advanced casting”. Additive Manufacturing, 2021, vol. 40, nº. 101889, p. 1-24. DOI https://doi.org/10.1016/j.addma.2021.101889.

SOTO, C. et al. “Proceso de fundición en molde de arena: diseño, simulación e impresión 3D”. Ingenio y Conciencia, 2020, vol. 7, nº. 14, p. 47-51. ISSN 2007-784X.

SUN, D. et al. “Casting Defect and Process Optimization of Steel Crossing”. ISIJ International, 2020, vol. 60, nº.6, p. 1196–1203. ISSN 1347-5460. DOI https://doi.org/10.2355/isijinternational.ISIJINT-2019-612.

PAN, Z. et al. “The Role of Distribution Forms of Fe–Cr–C Cladding Layer in the Impact Abrasive Wear Performance of Hadfield Steel”. Revista materials, 2020, nº. 13, p. 2-13. ISSN 1996-1944. DOI 10.3390/ma13081818.

WLODAWER, R. Directional Solidification of Steel Castings. Published by Pergamon Press. 3th Edition ed. 1996. 242 p.

NOTA

Nosso relatório identificou a presença de inteligência artificial para correção gramatical e ortográfica. No entanto, o autor informou que não a utilizou. O autor se responsabiliza pelo material.

[1] Mestre em Engenharia de materiais (lato sensu), Engenheiro metalúrgico. ORCID: https://orcid.org/0000-0002-9350-2872.

[2] Mestre em Engenharia Mecânica. ORCID: http://orcid.org/0000-0002-6872-8757.

[3] Doutor em Engenharia e Ciência dos Materiais, (stricto sensu), Mestre em Engenharia de materiais (lato sensu), Engenheiro metalúrgico. ORCID: https://orcid.org/0000-0003-0381-3851. Currículo Lattes: https://lattes.cnpq.br/8250462277774753.

[4] Mestre em Engenharia Mecânica. ORCID: https://orcid.org/0000-0003-4163-2656.

[5] Doutor em Ciências Técnicas, Engenheiro Mecânico. ORCID: https://orcid.org/0000-0002-3120-9259.

Material recebido: 30 de janeiro de 2024.

Material aprovado pelos pares: 06 de março de 2024.

Material editado aprovado pelos autores: 22 de março de 2024.