ARTIGO ORIGINAL

SILVA, Alex Aguiar da [1], SILVA, Pedro Nícolas Jacinto da [2]

SILVA, Alex Aguiar da. SILVA, Pedro Nícolas Jacinto da. Estudo de diferentes impelidores com o uso intercalado de chicanas para avaliação da distribuição térmica de um reator de biodiesel do tipo BR. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 07, Ed. 12, Vol. 04, pp. 168-190. Dezembro de 2022. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-mecanica/distribuicao-termica, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-mecanica/distribuicao-termica

RESUMO

Com o advento da crise energética, se mostra urgente a necessidade de um combustível alternativo, e o biodiesel enquanto combustível é uma válvula de escape sustentável devido a sua matéria prima de origem animal e vegetal e perfil biodegradável. Entretanto, para a produção de biodiesel via transesterificação, os ésteres precisam ser submetidos a reação com um ácido ou base em um reator, onde diversos fatores externos influenciam na eficiência da reação, entre eles a distribuição térmica dentro do reator, fruto de uma combinação entre o impelidor a ser utilizado e a presença ou ausência de chicanas. Sob esta perspectiva, levanta-se o questionamento: qual a melhor combinação entre os tipos de impelidores e chicana que proporciona uma melhor distribuição térmica no reator? Neste sentido, este trabalho tem como objetivo avaliar a distribuição térmica em um reator através de uma série de combinações entre três tipos de impelidores (pás retas, pás inclinadas e hélice naval) e a presença ou ausência de chicanas. Para isso, foram dimensionados, fabricados e testados 3 tipos de impelidor (pás retas, pás inclinadas e hélice naval) e uma chicana de 6 pás a fim de avaliar qual combinação entre os impelidores e a chicana promove melhor distribuição térmica e, consequentemente, uma reação mais eficiente, haja vista que a temperatura no reator é um dos fatores decisivos na eficiência de conversão de triglicerídeos em biodiesel. Os resultados dos testes mostraram que o impelidor de hélice naval juntamente com a chicana tende a ser mais condizente com os parâmetros de produção do biodiesel.

Palavras-chave: Biodiesel, Impelidor, Chicana.

1. INTRODUÇÃO

Para o cidadão como conhecemos hoje, em uma base diária, muitos elementos essenciais da rotina dependem de deslocamento e transporte. Esse fator tem como consequência uma co-dependência dos meios de transporte e, por conseguinte, dos combustíveis que os alimentam. O percentual de óleo diesel do setor de transportes mantém um crescimento estatístico e denota cerca de 44,4% do consumo total de combustíveis desse setor (BEN 2021), um aumento de 2,4% em relação ao levantamento do ano anterior, enquanto o biodiesel representa apenas 5,2%, com um crescimento de 0,7%.

A crescente demanda do óleo diesel em conjunto com a volatilidade do preço de mercado da sua matéria prima prenunciam um cenário favorável para fontes de energia alternativas, onde se visa reduzir o consumo de petróleo (SHAY, 1993). O biodiesel enquanto combustível alternativo engloba diversas vantagens, entre elas os seus derivativos renováveis como óleos de origem animal e vegetal, perfil biodegradável e atóxico, propriedades lubrificantes que podem reduzir o desgaste do motor e prolongar sua vida útil e emissões mais favoráveis em contraste com o diesel a base de petróleo (ZHANG et al. 2003).

A obtenção do biodiesel dá-se pelos processos de transesterificação, esterificação ou craqueamento. O processo de transesterificação, em geral, é o mais utilizado haja vista que se trata de um procedimento cujas bases científicas e tecnológicas já estão bastante consolidadas e estáveis. Este processo consiste na reação química de óleos vegetais ou gordura animal na presença de um catalisador e um álcool para produzir os alquil ésteres ou ésteres metílicos e glicerina, um subproduto que pode ser comercializado à parte para ampliar os ganhos do processo (PNA, 2006).

Para o processamento dos reagentes e produção e armazenamento do biodiesel, é necessária uma usina de biodiesel com reatores específicos do tipo BR ou CSTR, que funcionam sob a ação de acessórios denominados impelidores, cuja função é promover o movimento e proporcionar a mistura do fluido contido no reator. Nesse cenário, tendo em vista que o investimento destinado a obtenção de maquinarias é um ponto crucial para definir o sucesso ou insucesso do projeto em questão (SILVA, 2020), os reatores batelada apresentam uma opção vantajosa tanto pelo seu baixo custo quanto pelas suas especificações técnicas e facilidades operacionais quando comparados aos reatores do tipo CSTR.

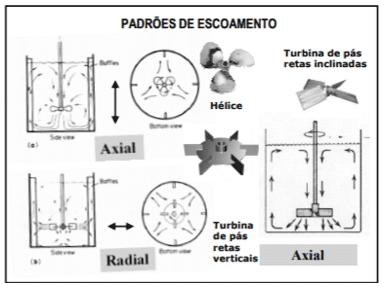

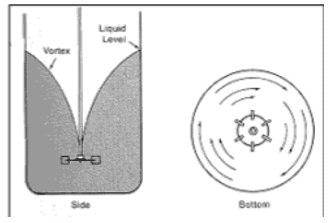

O êxito do processo de produção do biodiesel tem influências de variáveis operacionais externas que provém dos acessórios anexados ao reator, como o escoamento do fluido e o tipo de movimento imprimido a ele, que dependem do tipo de impelidor e da presença ou ausência de chicanas. Os impelidores denotam os padrões de fluxo que serão adotados pelo líquido no decorrer do processo, mas um sistema sem chicanas favorece a formação de vórtice e uma consequente diminuição no rendimento da reação. As chicanas são placas planas instaladas de forma longitudinal no reator e são aplicadas para que se mantenha a homogeneidade do processo promovendo o redirecionamento do fluxo e evitando a formação de vórtice.

Sendo assim, este trabalho tem como objetivo avaliar a eficiência na produção de biodiesel em um protótipo de usina do tipo BR de baixo custo. Os testes reacionais serão conduzidos com água a fim de avaliar apenas a sua distribuição térmica no reator. Para isso, levou-se em consideração a atuação de diferentes tipos de impelidores (impelidor de pás retas, impelidor de pás inclinadas e impelidor de pás helicoidais) assim como a presença ou ausência de chicanas, de forma a investigar qual a combinação que favorece uma melhor distribuição térmica e, consequentemente, uma reação de transesterificação com maior eficiência reacional.

2. MATERIAIS E MÉTODOS

Para que se pudesse ter o máximo de aproveitamento da capacidade do reator e uma maior precisão na projeção dos impelidores e chicanas, os testes antecederam-se de etapas cruciais para definir os parâmetros que foram utilizados no projeto. As mesmas serão discorridas a seguir como projeto, fabricação e teste.

2.1 PROJETO

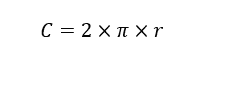

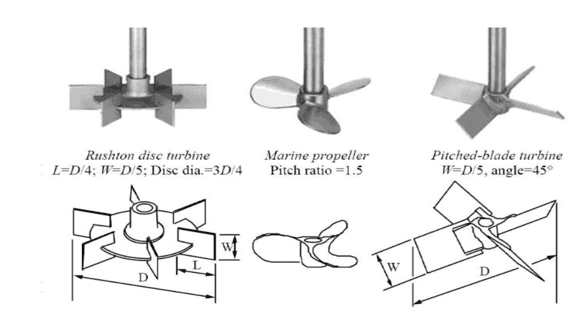

Para um maior êxito na reação, os impelidores devem ser dimensionados tomando como base as proporções do reator onde estará inserido. Para descobrir as proporções necessárias para o cálculo de cada peça componente do impelidor e o comprimento ideal das chicanas foi adotado o procedimento matemático sugerido por Cheremisinoff (2000). Nesse sentido foi necessário efetuar algumas medições do reator BR que veio a ser utilizado nos testes. A Figura 1 e a Tabela 1 ilustram um reator padrão do tipo BR e seus componentes classificados em seus padrões geométricos em função do diâmetro do reator:

Figura 1 – Esquema de um impelidor padrão

Tabela 1 – Parâmetros geométricos para um reator padrão

| Componente | Razão |

| Diâmetro do reator (T) | Z = T |

| Altura do fluido no reator (Z) | Z = T |

| Diâmetro do impelidor (D) | D = T/3 |

| Altura do impelidor (w) | w = D/8 a D/5 |

| Largura das chicanas(B) | B = T/12 a T/10 |

| Espaço livre entre paredes do reator e chicanas (Bc) | T/12 |

Fonte: (CHEREMISINOFF, 2000).

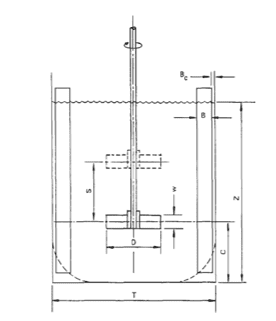

A finalidade de variar os tipos de impelidores no reator diz respeito a suas especificações operacionais e aos seus respectivos padrões de escoamento, que podem vir a influenciar o rendimento reacional da conversão de óleo em biodiesel e o modo com o qual a presença ou ausência de vórtice afeta esta mistura vide as chicanas que serão instaladas. No caso do presente trabalho, a avaliação da qualidade da mistura reacional foi vinculada ao perfil térmico desenvolvido por cada tipo de impelidor, com e sem a presença das chicanas. Para tal, foram instaladas 3 resistências térmicas de 1000W cada na superfície do reator e igualmente espaçados entre si, de forma a aquecer o volume de água presente (aproximadamente 200L). Logo, cada impelidor foi submetido a testes que avaliaram a distribuição térmica no reator BR anteriormente mencionado a fim de analisar e definir quais parâmetros levam a uma reação de transesterificação mais eficiente, que seja, com maior homogeneidade térmica, implicando em um sistema com a menor diferença possível de temperatura entre as regiões inferior, mediana e superior do reator. A Figura 2 mostra os padrões de escoamento dos impelidores que foram usados nos testes.

Figura 2 – Padrões de escoamento dos impelidores a ser utilizados nos testes

Figura 3 – Esquematização de vórtice em impelidor sem chicanas

Para evitar a formação de vórtice e ampliar o alcance variacional dos testes, foram projetadas chicanas (ou defletores). As chicanas seguiram um modelo de referência semelhante ao dos impelidores, que também se desenvolveu a partir do diâmetro do reator tomando como base o espaço útil que deve permanecer no reator e o espaçamento que o diâmetro do impelidor veio a ocupar no centro do mesmo, além da angulação que deve haver entre suas pás e o modo com o qual estas serão fixadas no reator a fim de evitar eventuais desbalanceamentos no decorrer dos testes. Além das pás das chicanas, foram projetados cinturões com a finalidade de facilitar o posicionamento e fixação das chicanas no reator.

Para inserção do impelidor no reator e conexão com o motor elétrico, além da facilidade da intercambialidade entre as peças que foram substituídas entre um teste e outro, foi idealizada também a fabricação de um eixo adaptável que pode se acoplar facilmente a qualquer um dos impelidores a serem fabricados.

O material para a fabricação dos impelidores e as pás das chicanas foi o metalon, em função de sua facilidade de usinagem além de sua rentabilidade e fácil acesso comercial. Os cinturões das chicanas foram produzidos em aço 1020 devido a sua baixa taxa de carbono e elevada maleabilidade. O eixo de conexão foi fabricado a partir de PVC tendo o teflon como um conector entre o eixo e o impelidor. A Tabela 2 ilustra, de forma sintetizada, os materiais utilizados para fabricação dos elementos supracitados.

Tabela 2 – Materiais utilizados para a fabricação dos acessórios do reator

| Componente | Material | Elementos de Fixação |

| Impelidor de pás retas | Metalon e Aço 1020 | Rebites |

| Impelidor de pás inclinadas | Metalon e Aço 1020 | Rebites |

| Chicanas | Metalon e Aço 1020 | Parafuso e porca |

| Eixo | PVC D20, teflon e luva | Parafuso e porca |

Fonte: (AUTOR, 2022).

Tendo em vista os procedimentos de projeto do impelidor e chicanas adotados (vide Figura 1 e Tabela 1), a medição da circunferência do reator foi a primeira variável a ser mensurada, tendo em vista que, com esse valor, podemos ter acesso ao diâmetro do mesmo. Tal medição foi feita com uma trena que determinou 197 cm de comprimento, e a partir desse valor foram calculados o diâmetro e o raio do reator conforme a Equação 1:

Onde:

C = Circunferência;

r = raio.

Aplicando na fórmula o valor da circunferência que foi obtido a partir da medição obtivemos um raio de aproximadamente 31,35 cm e um diâmetro de aproximadamente 62,7cm. Esses valores foram posteriormente incluídos no conjunto de fórmulas da Tabela 1 para definir as medidas nas quais serão projetados os impelidores e, posteriormente, as chicanas. A figura 4 ilustra as proporções necessárias para dimensionar os tipos de impelidores.

Figura 4 – Geometria e dimensionamento de tipos comuns de impelidores

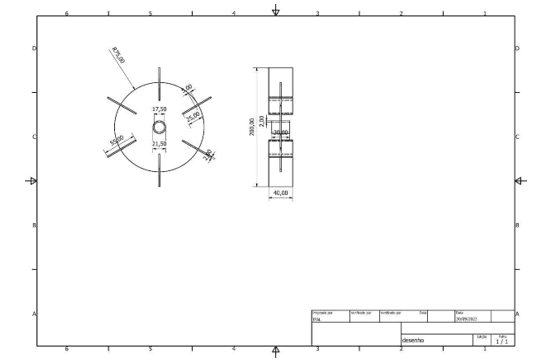

Essas equações foram utilizadas para o dimensionamento do impelidor de pás retas e tomadas como referência para a margem de proporção nas quais os outros modelos (impelidor de pás inclinadas e impelidor de pás helicoidais) foram projetados, tendo em vista que o diâmetro dos três impelidores (D) deve se manter constante para que as condições de agitação e mistura sejam as mesmas para as três situações. Neste sentido, o impelidor de pás retas teve o diâmetro (D) de 20 cm, o comprimento (L) de 5 cm e a altura (W) de 4 cm. Com o valor das principais variáveis dimensionais do impelidor de pás retas, o mesmo foi modelado no Autodesk Inventor Professional 2022 conforme ilustrado na Figura 5. O projeto do impelidor de pás inclinadas deu-se de maneira idêntica ao efetuado para o de pás retas, alterando apenas a inclinação das pás. Já do impelidor de hélice helicoidal foi projetado apenas o diâmetro (D), tendo em vista que este impelidor foi adquirido em loja específica de materiais marítimos e pronta para uso.

Figura 5 – Vistas 2D estilizadas e cotadas em milímetros, provenientes do modelo 3D do impelidor

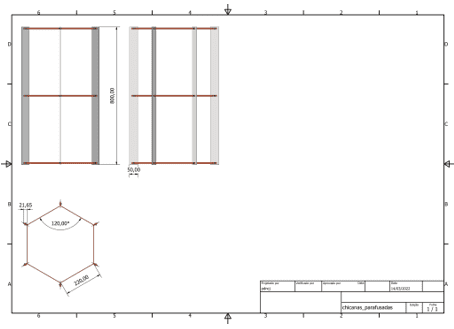

Para dimensionamento das chicanas, utilizou-se as relações B = T/12 a T/10 e Bc = T/12. Neste sentido foram obtidos os valores B = 5,2 a 6,2 e Bc = 6,2. Para otimizar a fabricação e o alojamento das chicanas no reator, arredondou-se os valores de 5,2 cm e 6,2 cm para 5 cm e 6 cm respectivamente. A figura 6 ilustra o projeto das chicanas e seus elementos de fixação.

Figura 6 – Vistas 2D estilizadas e cotadas em mm, provenientes do modelo 3D das chicanas

2.2 FABRICAÇÃO

O processo de fabricação foi dado no laboratório do Curso Técnico em Mecânica do campus Coruripe do Instituto Federal de Educação, Ciência e Tecnologia de Alagoas. Foram fabricadas, respectivamente, as peças componentes dos impelidores, eixo e chicanas a partir de processos de corte, acabamento e tornearia convencional, sendo posteriormente acoplados entre si com o auxílio de elementos de fixação. As figuras a seguir mostram o produto da produção em total conformidade com os padrões dimensionais definidos anteriormente.

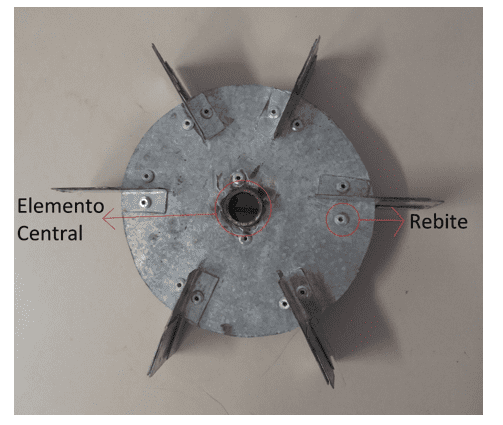

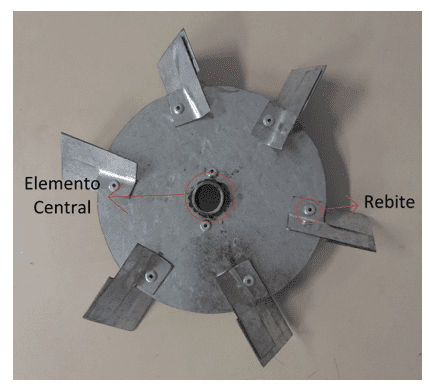

Figura 7 – Impelidor de pás retas

A fabricação do impelidor de pás retas se deu por meio de processos de corte e polimento, tendo em vista que as suas peças foram produzidas à parte e acopladas posteriormente. Foram produzidas 18 chapas, sendo 3 componentes de cada pá, e estas foram fixadas entre si e na base do impelidor com o auxílio de rebites. O encaixe do eixo (elemento central) foi feito a partir de um tubo de aço 1020 que foi cortado e fixado na base também com o auxílio de rebites. O tubo de aço foi furado para que possa ser fixado ao eixo com auxílio de parafuso e porca.

Figura 8 – Impelidor de pás inclinadas

O processo de fabricação do impelidor de pás inclinadas também foi dado por meio de processos de corte e polimento manuais, com a diferença de que os componentes das pás foram fabricados, dispostos em uma morsa de bancada e inclinados com o auxílio de um martelo para só assim serem fixados entre si com o auxílio de rebites. O suporte central em aço 1020 também dispõe de um furo para auxiliar a fixação do eixo com parafuso e porca. As hélices foram inclinadas em 45° em relação a sua base circular.

Figura 9 – Chicanas

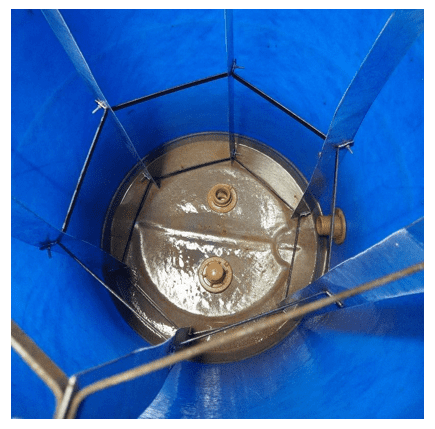

A fabricação das chicanas foi pensada tendo em mente a fixação e equilíbrio mecânico dentro do reator a fim de evitar eventuais desequilíbrios no decorrer das operações. Após a produção das 6 barras das chicanas por meio de processo de corte, foram produzidos também 18 componentes dos cinturões cujo propósito era facilitar a fixação e promover o equilíbrio das chicanas, sendo 6 componentes por cinturão em 3 níveis estratégicos das barras dispostas em formato hexagonal. As barras e os cinturões foram furados e fixados entre si com parafusos e porcas, o que torna as chicanas um componente desmontável. A Figura 10 mostra o interior do reator com as chicanas devidamente instaladas.

Figura 10 – Interior do reator com chicanas

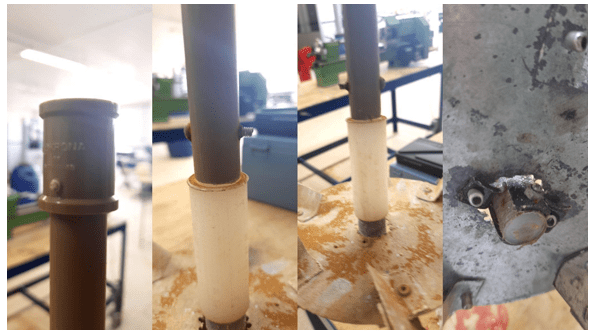

O eixo foi produzido a partir do acoplamento de um cano PVC D20 a um cilindro de teflon que foi submetido ao processo de torneamento e acoplado ao cano como conector entre o tubo e o impelidor com o objetivo de ajustar seu comprimento e posicionamento no reator. O cilindro de teflon foi furado em seus dois extremos para que possa ser parafusado ao cano PVC e aos impelidores. Sendo assim, o cano PVC se conecta ao motor elétrico com o auxílio de uma luva ao mesmo tempo em que se mantém parafusado ao cilindro de teflon usinado que se mantém fixo ao impelidor, vide Figura 11.

Figura 11 – Conexões do eixo

2.3 TESTES

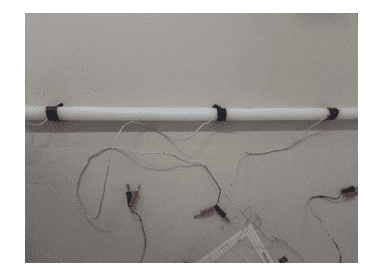

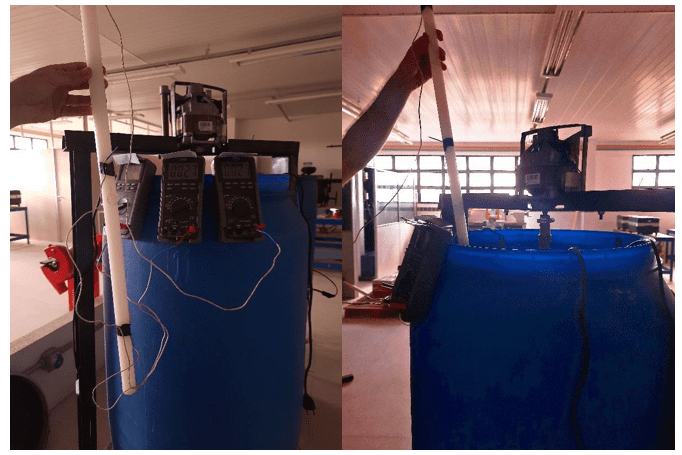

Após fabricar todos os componentes necessários conforme projetados, foram promovidos testes situacionais no reator BR anteriormente citado, variando entre os impelidores e a presença ou a ausência de chicanas a fim de descobrir as melhores condições para a reação de transesterificação. Os testes foram realizados no reator preenchido com um volume de 210 L de água com o auxílio de resistências térmicas submergidas para que ocorresse o aquecimento do fluido (três resistências de 1000W cada igualmente espaçadas entre si), ao mesmo tempo em que um tubo de teflon com termômetros acoplados em três níveis distintos era mergulhado e conectado a multímetros que ficavam a mostra na superfície para que pudesse ser feito o monitoramento das temperaturas. Essa é a primeira etapa do processo de testagem e durou uma hora, ao mesmo tempo em que as temperaturas eram colhidas e catalogadas. As figuras 12, 13 e 14 mostram esses componentes.

Figura 12 – Cilindro de teflon com termômetros

Figura 13 – Multímetros

Figura 14 – Resistências térmicas

Terminada a primeira etapa dá-se início a segunda etapa onde motor elétrico era acionado e o impelidor em questão (pás retas, inclinadas ou helicoidal) atuava por mais uma hora distribuindo o calor que estava concentrado apenas no nível das resistências (nível superior) por todo o reator e promovendo a agitação do fluido. As temperaturas de ambas as etapas foram minuciosamente monitoradas e tabuladas com um intervalo definido de um minuto entre cada uma. Cada teste foi conduzido 3 vezes para garantir a repetibilidade dos valores coletados. As figuras 15 e 16 mostram o reator e os componentes devidamente acoplados em momentos que precedem o processo de teste.

Figuras 15 e 16 – Reator BR preparado para teste

3. RESULTADOS E DISCUSSÃO

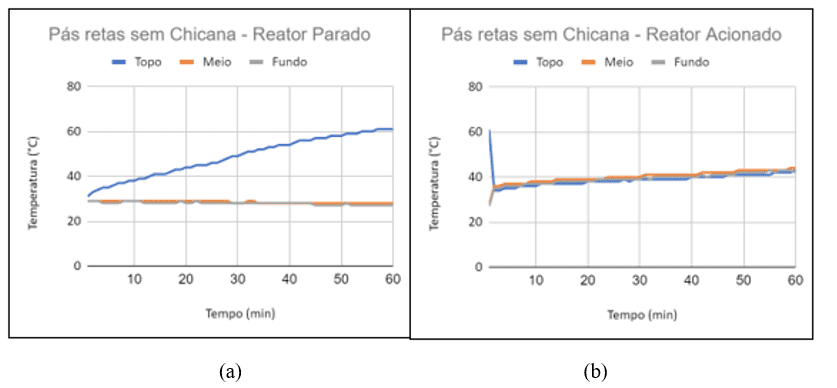

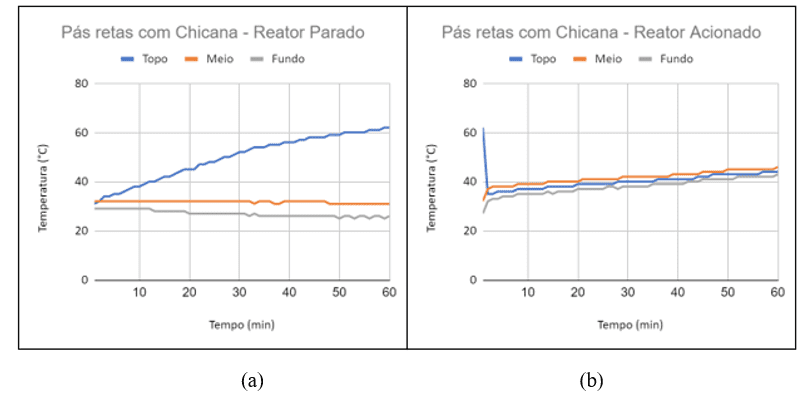

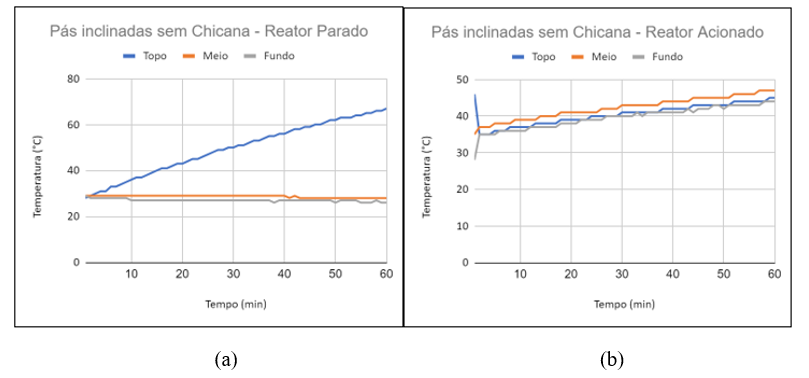

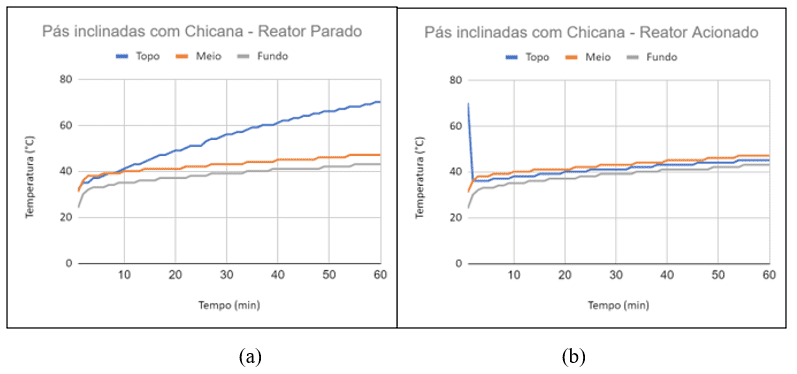

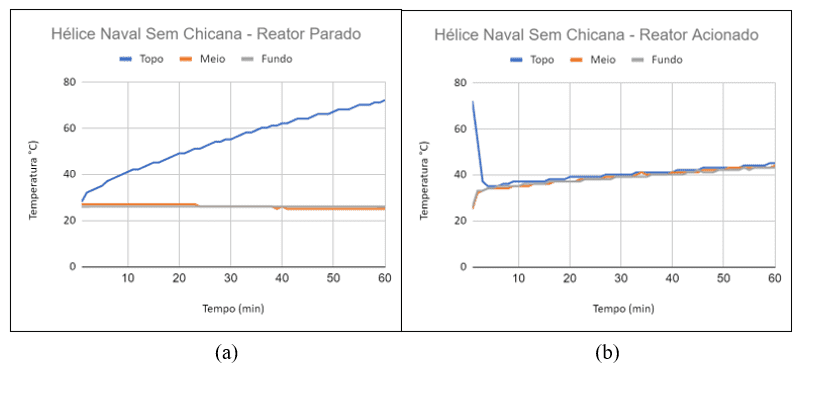

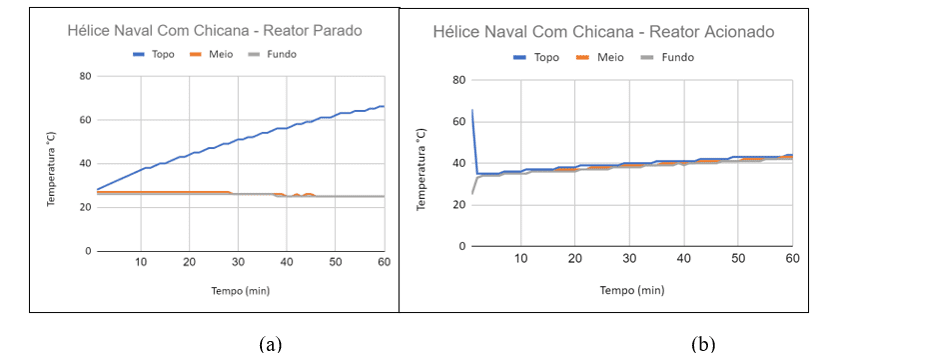

Após os testes, foram calculadas as médias das temperaturas elencadas a partir de cada variação situacional e estas foram convertidas em gráficos lineares para melhor avaliação da distribuição de temperatura no reator. Estes gráficos podem ser observados nas imagens 17, 18, 19, 20, 21 e 22.

Figura 17 – Gráficos pás retas sem chicanas

Figura 18 – Gráficos pás retas com chicanas

Figura 19 – Gráficos pás inclinadas sem chicanas

Figura 20 – Gráficos pás inclinadas com chicanas

Figura 21 – Gráficos hélice naval sem chicanas

Figura 22 – Gráficos hélice naval com chicanas

Os resultados elencados derivam do experimento realizado anteriormente e é notável que a primeira parte dos gráficos, onde o impelidor encontra-se desativado, é integralmente a mesma para todas as variáveis, ou seja: a parte superior do reator aquece mais rapidamente que a região mediana e inferior do mesmo. As variações da segunda etapa foram analisadas a fim de descobrir qual é a melhor situação operacional para a reação de transesterificação, ou seja, o impelidor na presença ou ausência de chicanas que apresente a distribuição térmica mais homogênea possível. Após o acionamento do impelidor percebe-se que os resultados mostraram semelhanças entre si, cujas características podem ser observadas nos tópicos abaixo:

- Diminuição significativa de temperatura da parte superior do reator, onde se destacam a hélice naval sem chicanas e pás inclinadas com chicanas;

- Maior convergência entre as temperaturas, onde se destacam a hélice naval com chicanas, a hélice naval sem chicanas e as pás retas sem chicanas;

- Temperatura melhor distribuída no volume do reator, onde se destacam a hélice naval com chicanas, a hélice naval sem chicanas e as pás retas sem chicanas;

- Aumento de temperatura homogêneo em todo o reator, onde se destaca a hélice naval.

4. CONCLUSÃO

A variação que se mostrou mais condizente para com as condições de produção de biodiesel, tendo em mente que a produção ideal deste se dá com os reagentes aquecidos a elevada temperatura e submetidos a homogeneidade térmica, foi a hélice naval com chicanas. O padrão de escoamento do impelidor em questão mostrou capacidade de homogeneização superior aos outros testes e, consequentemente, potencial para uma reação de transesterificação mais eficiente do que os demais.

REFERÊNCIAS

ARIFFIN, M. A. B. Design, Construction And Commissioning Of Bioreactor Experimental Rig To Measure Kla Of Oxygen In Newtonian Fluid. [S.l.]: Universiti Malaysia Pahang, 2010.

BRASIL. Relatório Síntese: BEN 2022 – ano base 2021. Empresa de Pesquisa Energética, 2022. p. 67.

CHEREMISINOFF, N. P. . Handbook of Chemical Processing Equipment. 1. ed. [S.l.]: Butterworth-Heinemann, 2000.

OLIVEIRA, A. J.; RAMALHO, J. Plano Nacional de Agroenergia (2006 – 2011). 2. ed. Brasília: [s.n.], 2006.

SHAY, E. G. Diesel fuel from vegetable oils: Status and opportunities. Biomass and Bioenergy, 1993. v. 4, n. 4, p. 227–242.

SILVA, A. A. Da. Biodiesel de óleo residual de fritura: Uma oportunidade bioenergética para o Estado de Alagoas. Revista Científica Multidisciplinar Núcleo do Conhecimento, 27 abr. 2020. v. 04, n. 04, p. 128–140.

TAGLIAFERRO, G. V. Agitação e Mistura. s.a. Slide de apresentação de aula. Disponível em: https://sistemas.eel.usp.br/docentes/arquivos/5840921/390/Aulaagitacao.pdf. Acesso em: nov. 2022.

ZHANG, Y. et al. Biodiesel production from waste cooking oil: 1. Process design and technological assessment. Bioresource technology, ago. 2003. v. 89, n. 1, p. 1–16.

[1] Mestrado em Energia da Biomassa; Graduação em Engenharia Mecânica. ORCID: 0000-0003-2167-551X.

[2] Estudante do Curso Técnico em Mecânica. ORCID: 0000-0003-3010-0259.

Enviado: Setembro, 2022.

Aprovado: Dezembro, 2022.