JÚNIOR, Antonio Carlos Lemos[1], LUZ, Mário Sérgio da [2]

JÚNIOR, Antonio Carlos Lemos; LUZ, Mário Sérgio da. Conversão da Força Eletromotriz de Termopar para Temperatura em ⁰C e Controle Discreto Utilizando o Circuito Integrado MCP9600. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 03, Ed. 05, Vol. 03, pp. 23-34, Maio de 2018. ISSN:2448-0959

RESUMO

A utilização de dispositivos eletrônicos para medição de variáveis de processo torna os processos industriais mais precisos e seguros. O avanço tecnológico possibilitou que novos circuitos integrados fossem criados permitindo que muitas funções que antes eram realizadas por vários componentes eletrônicos, podem hoje serem realizadas aplicando um circuito integrado dedicado para realizar as mesmas funções. Neste artigo será abordado o uso do CI MCP9600 que é um conversor de Força Eletromotriz de termopar para temperatura em ⁰C, além dos recursos desse circuito integrado para o controle discreto de cargas externas. Para a configuração dos registradores internos do circuito integrado foi codificado um software WINDOWS no qual os principais parâmetros são escolhidos e enviados para um microcontrolador responsável por configurar o MCP9600 através do barramento I2C.

Palavras-chave: Sensor, Termopar, MCP9600, Temperatura.

1. INTRODUÇÃO

Em processos industriais, a automação de processos é algo imprescindível para a produção de produtos com qualidade e que sejam competitivos comercialmente. Para realizarmos a automação de processos é muito importante conhecer as informações que cercam os processos produtivos do setor industrial. Para isso a cada dia temos novos produtos, equipamentos, ferramentas e sistemas digitais que disponibilizam essas informações de forma ágil, confiável e ininterrupta. Conhecer as informações do “chão de fábrica” é primordial para uma boa automação de processos. Nesse contexto, os sensores para uso industrial desempenham um papel muito importante pois são eles os responsáveis por fornecer as informações que cercam os processos industriais.

Dentre os sensores utilizados na indústria podemos citar alguns exemplos: Sensores de posição, Sensores de Nível, Sensores de Pressão, Sensores de Vazão, Sensores de Densidade e Sensores de Temperatura. Com o passar dos anos e o desenvolvimento de novos dispositivos eletrônicos os sensores passaram de equipamentos de medição para dispositivos inteligentes de medição. Com a evolução dos microcontroladores e microprocessadores, em especial, a capacidade de processamento desses dispositivos, capacidade de armazenamento interno e o custo mais acessível, permitiu que software embarcado fosse inserido nesses dispositivos.

Com o avanço da tecnologia aplicada na indústria é natural que os novos sensores desenvolvidos devam agregar novas formas de mensurar, tratar e enviar os dados do “chão de fábrica”, dessa forma mais informações podem ser disponibilizadas para outros dispositivos como por exemplo controladores e sistemas supervisórios.

Com base no exposto acima, quando novos circuitos integrados são disponibilizados no mercado e tendo a prerrogativa de que eles serão utilizados na construção de novos dispositivos sensores os mesmos devem ser estudados e testados com base nas novas propostas sugeridas pelo fabricante. Para os testes do circuito integrado MCP9600 foi codificado um software padrão WINDOWS através do qual as opções para o teste são selecionadas e enviadas para um microcontrolador que será responsável por fazer as configurações dos registradores do MCP9600 através do protocolo I2C.

2. FUNDAMENTAÇÃO TEÓRICA

2.1 Circuito integrado MCP9600

O circuito integrado MCP9600 é um conversor EMF (Electromotive Force) de termopar para graus celsius com compensação integrada da junta fria (MICROCHIP, 2015). Os termopares que são compatíveis com esse CI são: K, J, T, N, S, E, B e R apresentando precisão na junta quente de ±1,5 °C. Os coeficientes de correção de erros são do National Institute of Standards and Technology (NIST) ITS-90 (International Temperature Scale of 1990). A resolução típica para a junta fria é de 0,0625 °C sendo ainda possível programar temperaturas de alerta para a junta de medição e junta fria.

As aplicações típicas para o MCP9600 de acordo com a (MICROCHIP, 2015) são em:

- Gestão térmica petroquímica;

- Equipamentos de medição tipo Hand-Held;

- Gestão térmica de equipamentos industriais;

- Fornos;

- Monitor térmico para motores industriais;

- Racks de detecção de temperatura.

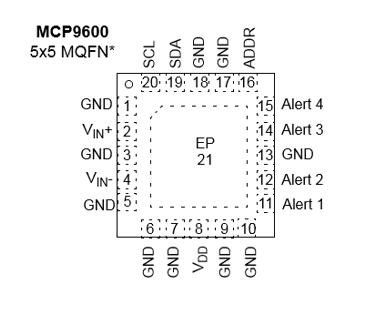

Na Figura 1 temos o MCP9600 em seu encapsulamento MQFN (Lead More Thin Plastic Quad Flat No Lead Package) com as representações de alimentação do CI VDD (8) e GND, entrada para os termopares (2-4), entradas para o barramento I2C (19-20), entrada para endereçamento (16) e as saídas de alertas (11, 12, 14 e 15).

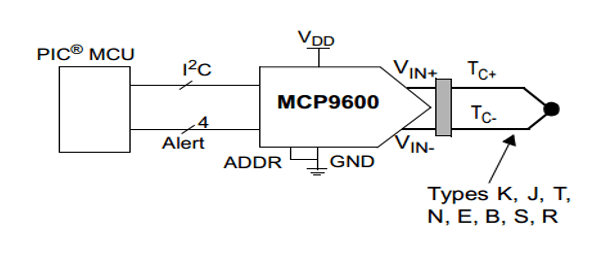

A ligação típica de um MCP9600 pode ser vista na Figura 2. Nesse esquema de ligação o microcontrolador comunica-se com o MCP9600 através do protocolo I2C além de ter as saídas de alerta ligadas diretamente as entradas do microcontrolador. O Termopar é representado ligado às entradas VIN+ e VIN-.

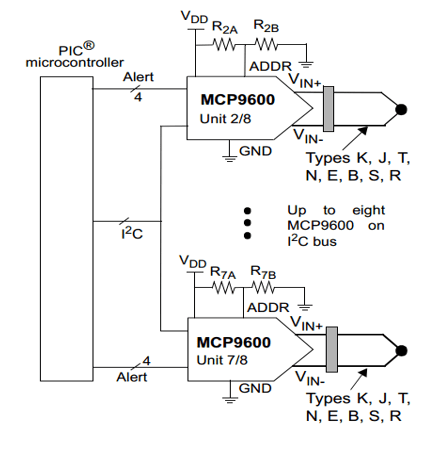

Conforme a Figura 3 e de acordo com (MICROCHIP, 2015) é possível adicionar até 8 unidades do conversor MCP9600 em um mesmo barramento I2C. Esse endereçamento é feito via hardware através da seleção dos valores dos resistores que propiciem valores de tensão diferentes para cada MCP9600 que está sendo endereçado. Os resistores que devem ser alterados são apresentados com os nomes de R2A e R2B, sendo recomendado o uso de resistores com 1% de precisão. Percebe-se que não foram representadas as unidades de número 1 e 8 do MCP9600 isso deve-se ao fato de que para essas unidades não é necessário utilizar resistores uma vez que essas unidades podem ser endereçadas pelo valor de tensão VDD e GND para cada unidade respectivamente.

2.2 Protocolo I2C

O protocolo I2C (Inter-Integrated Circuit) foi desenvolvido pela Philips Semiconductors sendo que esse protocolo de comunicação possui uma vasta coleção de usos específicos e dispositivos de uso geral (IRAZABAL; BLOZIS, 2003). As informações dos sensores dos sistemas eletrônicos devem ser coletadas e enviadas para monitoramento porém muitos desses sensores são localizados muito próximos uns dos outros e assim o protocolo I2C oferece uma forma de implantação de uma rede de sensores com hardware de baixo custo, conforme explica Bowling e Fischer (2002).

Ainda de acordo com Irazabal e Blozis (2003) o protocolo original foi especificado para trabalhar com uma capacitância máxima de 400 pF para permitir um sinal de clock otimizado além de garantir a integridade do sinal transmitido, para essa especificação a velocidade máxima de transmissão foi de 100 kbps. Novas especificações do protocolo são apresentadas nos anos subsequentes e já em 1992 a velocidade de transmissão passa dos 100 kbps para 400 kbps para garantir a necessidade de maiores velocidades de comunicação, conforme apresentam Bowling e Fischer (2002). Em 1998 a nova especificação do protocolo I2C estabelece novamente um novo valor para a velocidade de comunicação chegando agora a 3.4 Mbits/s, conforme explicam Bowling e Fischer (2002). O protocolo especifica as velocidades bidirecionais como sendo: serial, orientada a 8 bits, com taxa de transferência bidirecional que pode ser realizada em 100 kbps no modo padrão, 400 kbps no modo rápido, 1 Mbit/s no modo rápido Plus, ou a 3.4 Mbit/s no modo de alta velocidade (NXP SEMICONDUCTORS, 2014). Além do modo bidirecional (NXP SEMICONDUCTORS, 2014) há o modo unidirecional que permite alcançar velocidades de até 5 Mbit/s no modo ultra rápido.

Na Figura 4 é apresentado o barramento I2C para diferentes dispositivos dentre eles podemos destacar: Sensores de temperatura, relógios/calendários de tempo real, drivers para LCD, memórias EEPROM, multiplexadores, conversores analógicos digitais e digitais analógicos, DIP Switches e microcontroladores mestres e escravos.

O protocolo I2C utiliza de dois condutores para estabelecer a ligação entre os dispositivos (NXP SEMICONDUCTORS, 2014). Além disso distingue-se os condutores como sendo um condutor chamado de SDA (serial data) e o outro condutor chamado de SCL (serial clock) sendo responsáveis por transmitir as informações através dos dispositivos conectados no barramento (NXP SEMICONDUCTORS, 2014). O protocolo originalmente especificado pela Philips Semiconductors foi desenvolvido tendo como necessidade a transferência de informações entre dispositivos a nível de PCI (Placa de Circuito Impresso) (BOWLING; FISCHER, 2002).

Ainda de acordo com Bowling e Fischer (2002) as linhas de comunicação SDA e SCL devem ser ligadas através de resistores Pull-Up a uma linha de alimentação positiva, com valores típicos entre 2 kΩ e 10 kΩ.

A NXP SEMICONDUCTORS (2014) menciona ainda o dispositivo mestre e o dispositivo escravo, sendo o dispositivo mestre aquele dispositivo que inicia a transferência de dados no barramento, além de gerar o sinal de clock para permitir a transferência de dados e o dispositivo escravo como sendo o dispositivo que foi endereçado no início da transmissão, podendo ser qualquer dispositivo que esteja conectado ao barramento.

O protocolo I2C tem suporte para dois modos de endereçamento, sendo um com 7-bits possibilitando endereçar 128 dispositivos e o modo de 10-bits que permite endereçar 1024 dispositivos em um mesmo barramento (BOWLING; FISCHER, 2002).

Como dito anteriormente o protocolo I2C é um protocolo multi-mestre, porém não é possível a transmissão ao mesmo tempo de dois mestres. De acordo com Irazabal e Blozis (2003) quando dois mestres enviam informações ao mesmo tempo para o barramento ocorre o procedimento de arbitragem, esse procedimento consiste em fazer com que os dispositivos mestre gerem alguns ciclos de clock e dados até que um dos mestre coloque um sinal de nível lógico baixo em SDA e o outro mestre coloque o sinal em nível lógico alto dessa forma o mestre que tenha colocado nível lógico baixo em SDA ganha o direito de enviar as informações pelo barramento enquanto que o outro mestre fica aguardando uma nova oportunidade para transmitir sua informação.

1.3 Microcontrolador PIC

A família de microcontroladores PIC é dividida entre microcontroladores de 8 bits, 16 bits e 32 bits. De acordo com Pereira (2010) a linha de 8 bits compreende os microcontroladores de baixo desempenho das séries PIC10 e PIC12 os quais são hardware de até 8 pinos, baixa capacidade de memória, e periféricos simplificados. Além da linha de microcontroladores PIC10 e PIC12 temos a linha de microcontroladores PIC16, PIC17 e PIC18. A série PIC16 é baseada nas arquiteturas de 12 e 14 bits, ou seja, utilizam instruções com essa largura de bits sendo a linha de 14 bits com mais memória de programa (até 8.192 palavras) e mais memória de dados (até 368 bytes de RAM) além de contar com vários outros periféricos (PEREIRA, 2010). A MICROCHIP lançou novos microcontroladores da série PIC16 com mais instruções e endereçamento ampliado para 32.768 palavras e memória de até 4.096 bytes de memória RAM.

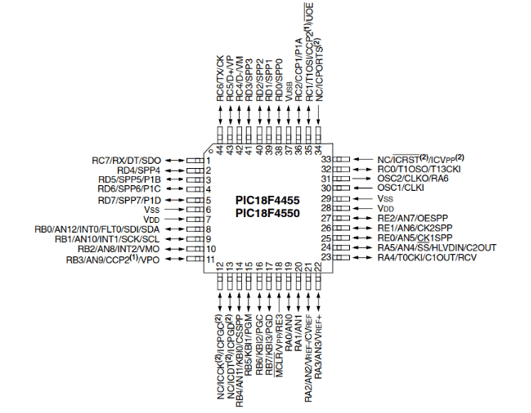

A evolução natural dos microcontroladores PIC16 foi a série PIC17 e PIC18 ambas utilizando barramento de instruções de 16 bits. A série PIC18 foi uma evolução da série PIC17 saindo de 58 instruções para 75 instruções o que acabou descontinuando a linha PIC17. Na Figura 5 temos o microcontrolador PIC18F4550.

A linha de 16 bits da MICROCHIP é constituída pelos microcontroladores dsPIC que possuem barramento de instruções com 24 bits (PEREIRA, 2010). Essa série de microcontroladores é normalmente utilizada em projetos que necessitam de processamento rápido de sinais, o uso desses microcontroladores são para controle de motores, processamento de sinais de sensores. A série de microcontroladores dsPIC é dividida na linha PIC24(a série 24F não possui a função DSP mesmo sendo um dispositivo de 16 bits), PIC30 e PIC33.

Além das linhas de 8 bits e 16 bits a MICROCHIP possui a linha de 32 bits chamada de PIC32. Destaca que essa série de microcontroladores possui grande quantidade de memória de programa quanto de dados é uma série de microcontroladores destinada a processamento complexo que envolve por exemplo comunicação e internet (PEREIRA, 2010). O hardware desses microcontroladores possuem interface Ethernet, USB (Universal Serial Bus) além de outros periféricos.

Eexistem aproximadamente 800 microcontroladores de 8 bits com quantidade de pinos variando de 8 a 100 com até 128 kB de memória flash (MICROCHIP, 2014b). Esses microcontroladores também possuem tecnologias para economizar energia tanto quanto estão ativos quando estão em modo de hibernação. Dentre os periféricos que estão disponíveis nesses microcontroladores podemos destacar SPI, I2C, EUSART (Enhanced Universal Asynchronous Receiver Transceiver), LIN (Local Interconnect Network), CAN (Controller Area Network), PWM, ADC (Analog Digital Converter), DAC (Digital Analog Converter), OP AMPS (Operational Amplifier), além de periféricos mais específicos como USB, LCD e Ethernet.

Assim como as séries de 8 bits os microcontroladores de 16 bits possuem periféricos que podem ser utilizado para comunicação, leitura de sinais elétricos bem como periféricos para controle de dispositivos conforme destaca (MICROCHIP, 2016e). Dentre os dispositivos que podem ser utilizados na arquitetura de 16 bits a (MICROCHIP, 2016e) destaca os seguintes: comunicação SPI a três fios, I2C com endereçamento a 7 e 10 bits, UART com suporte a LIN e IrDA, USB com suporte a HOST e OTG (On The Go), CAN 2.0, conversores analógicos digital de 10, 12 e 16 bits, controladores gráficos integrados, driver de segmento LCD (Liquid Crystal Display) para até 480 segmentos, conversor digital analógico de 12 bits, PWM (Pulse Width Modulation), encoder.

De acordo com (MICROCHIP, 2016a) os microcontroladores de 32 bits da série PIC32 são microcontroladores que podem trabalhar com clocks de até 252 MHz. Podendo ter memória RAM variando de 4 kB até 512 kB para dados e execução de programas do usuário. Dentre os periféricos disponíveis temos: Ethernet, I2C, I2S (Inter-IC Sound), conversores analógico/digital de 10 e 12 bits, comunicação serial, SQI (Serial Quad Interface), EBI (External Bus Interface) e USB além de barramento de 8 e 16 bit com suporte à interface gráfica e memória adicional.

3. MATERIAIS E MÉTODOS

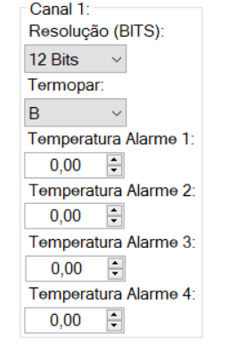

Para os testes do circuito integrado MCP9600 foi codificado um software WINDOWS através do qual as principais opções disponíveis para configuração do circuito integrado são selecionadas e enviadas para configuração através do padrão de comunicação USB. As informações são enviadas através da comunicação padrão USB e são recebidas pelo microcontrolador PIC 18F4550 sendo que essas informações são interpretadas pelo microcontrolador e então reenviadas para o circuito integrado através do protocolo de comunicação I2C. Dentre as opções que foram disponibilizadas no software codificado foram: O tipo de termopar, seleção dos bits para quantização dos valores da força eletromotriz mensurada, além da configuração dos valores de temperatura para os alarmes. As opções utilizadas para o teste do circuito integrado MCP9600 são apresentadas conforme a Figura 6.

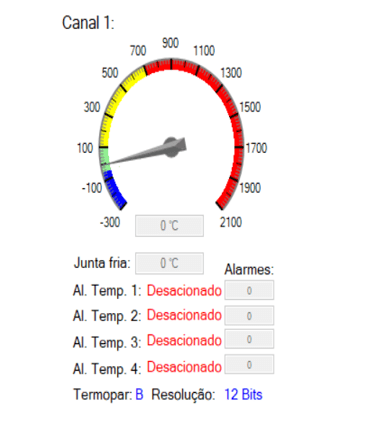

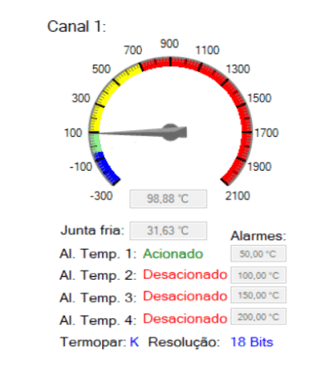

Para o monitoramento das informações foi criado no software WINDOWS um sistema de monitoramento no qual as informações da temperatura de junta quente, temperatura de junta fria, as temperaturas de alarme configuradas, se os alarmes das temperaturas estão ligados ou desligados além do tipo de termopar e os bits de quantização que estão configurados no circuito integrado MCP9600. As informações lidas do circuito integrado MCP9600 são enviadas ao microcontrolador PIC através do protocolo de comunicação I2C e posteriormente reenviadas ao software WINDOWS codificado. Essas informações são apresentadas conforme a Figura 7.

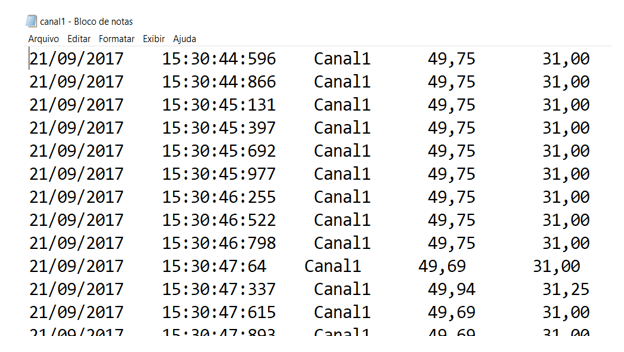

No software WINDOWS as informações de data, hora, canal, temperatura de junta quente e temperatura de junta fria são gravadas em um arquivo texto para posterior utilização, conforme são apresentadas na Figura 8.

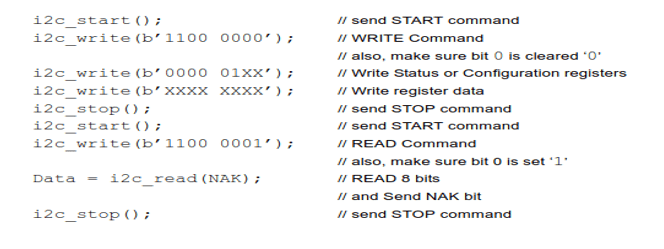

Para a configuração dos parâmetros do circuito integrado MCP9600 é necessário a utilização do protocolo de comunicação I2C. A sequência de código que a MICROCHIP indica para ser utilizada para a leitura ou escrita das informações nos registradores do MCP9600 são utilizados conforme a Figura 9.

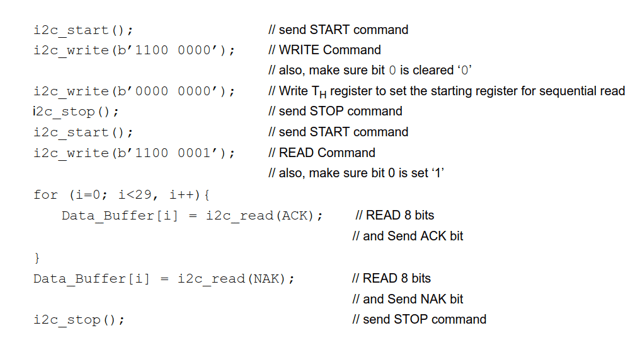

Dessa forma, no microcontrolador foi criada uma função responsável por fazer a leitura de todos os dados dos registradores do MPC9600 e guardá-los em uma matriz que foi chamada de dados_mcp[30][1]. O algoritmo criado foi baseado nas recomendações da MICROCHIP conforme é mostrado na Figura 10.

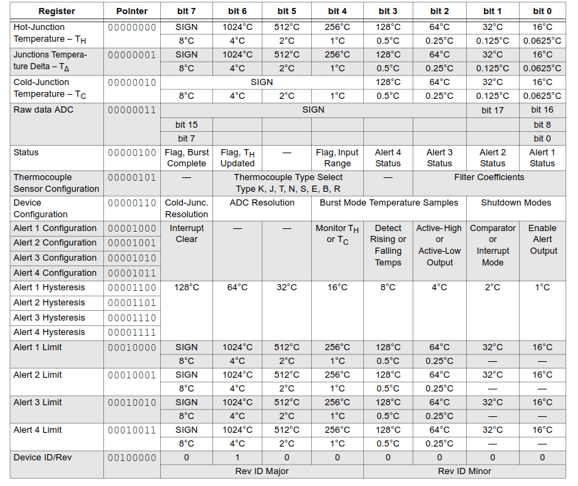

Os registradores que são lidos pelo código implementado no microcontrolador são apresentados conforme a Tabela 1. Os registradores da temperatura de junta quente (Hot-Junction Temperature) e configuração de temperaturas de alarmes (Alert 1 Limit, Alert 2 Limit, Alert 3 Limit, Alert 4 Limit) são registradores de 16 bits sendo o bit mais significativo para a indicação de temperatura positiva ou negativa e os quatro bits menos significativos os valores fracionários da temperatura.

O registrador da temperatura de junta fria (Cold Junction Temperature) também é um registrador de 16 bits, porém os quatro bits mais significativos são utilizados para indicar se a temperatura é positiva ou negativa. Esse registrador é utilizado pelo circuito integrado para fazer a compensação da temperatura de junta fria.

As saídas discretas do MCP9600 são monitoradas através dos registradores de alerta de configuração (Alert 1 Configuration, Alert 2 Configuration, Alert 3 Configuration, Alert 4 Configuration ) analisando a situação do último bit desses registradores.

Outro registrador que é utilizado para a configuração do circuito integrado MCP9600 é o Device Configuration através desse registrador são configurados os bits de quantização da junta fria e da junta quente, quantidade de amostras quando operando em modo de rajadas, bem como o modo de desligamento do circuito integrado.

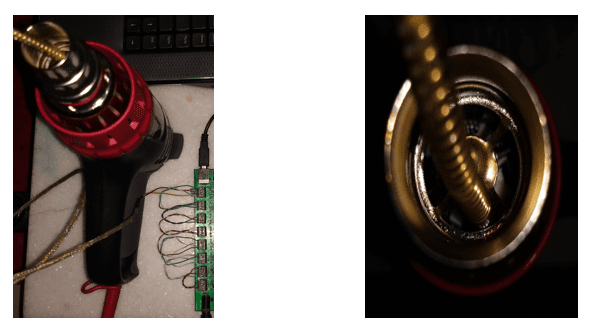

Para o teste da leitura das temperaturas utilizou-se de um soprador térmico do fabricante SKIL modelo 8005. O sensor utilizado para essa medição foi um termopar do tipo K, baioneta, que foi instalado na saída do soprador térmico conforme pode ser visto na Figura 11.

O terminal da junta fria do termopar foi ligado diretamente ao primeiro canal da placa eletrônica.

4. RESULTADOS E DISCUSSÃO

O primeiro teste realizado consistiu em ajustar a temperatura do soprador térmico a uma temperatura de 100 ⁰C. O elemento sensor para esse teste foi um termopar do tipo K, sendo de 18 bits o valor para quantização ainda foram ajustadas nesse teste as temperaturas dos alarmes sendo o primeiro alarme ajustado para 50 ⁰C, o segundo alarme para 100 ⁰C, o terceiro alarme para 150 ⁰C e o quarto alarme para uma temperatura de 200 ⁰C. No software WINDOWS foi realizado o monitoramento da temperatura de junta quente, temperatura de junta fria além dos valores configurados para as temperaturas de alarme para as quatros saídas do circuito integrado MCP9600 além do tipo de termopar e quantidade de bits configurado para o canal estudado. A primeira temperatura de alarme está ajustada para 50 ⁰C e a temperatura da junta de medição está acima desse valor dessa forma a primeira saída do alarme do MCP9600 foi acionada. Esse monitoramento foi realizado conforme é mostrado na Figura 12.

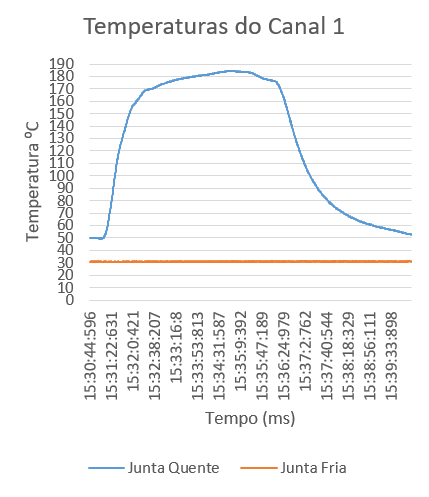

Para o segundo teste realizado, para a leitura da temperatura ligou-se o soprador térmico, a temperatura inicial é de 50 ⁰C, posteriormente aguardou-se que a temperatura fosse medida, tendo a temperatura a referência em 190 ⁰C. Após a estabilização final da temperatura o soprador térmico foi desligado e aguardou-se que a temperatura caísse próxima a temperatura da junta fria. Através do software WINDOWS os dados coletados para esse teste foram armazenados em um arquivo TXT. Para a construção do gráfico foi utilizado software de planilha eletrônica. No Gráfico 1 podemos observar a variação da temperatura conforme a mesma foi sendo registrada.

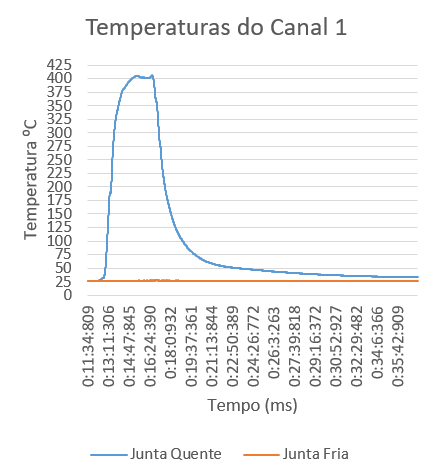

Para o terceiro teste realizado, a temperatura de referência do soprador térmico foi ajustada em 400 ⁰C. O teste foi iniciado tendo a temperatura ambiente próxima dos 25 ⁰C. Para esse teste o soprador térmico foi ligado e aguardou-se que o mesmo atingisse a temperatura de referência. Após a medição alcançar o valor da temperatura de referência desligou-se o soprador térmico e aguardou-se que a temperatura medida retornasse ao valor da temperatura ambiente. Os resultados das medições dessas temperaturas podem ser vistos no Gráfico 2.

Nos testes realizados foi utilizado o termopar do tipo K como elemento sensor, porém é possível a alteração do tipo de termopar através de ajuste via software o que pode ser um diferencial para dispositivos eletrônicos utilizados para a medição da temperatura utilizando termopares.

Além da alteração do tipo de termopar, é possível realizar a modificação via software de quantos bits serão utilizados para a quantização no circuito integrado, tendo as opções de 12, 14, 16 e 18 bits como opções. Essa alteração permite que o MCP9600 possa ser ajustado para diferentes tempos de processo uma vez que os tempos de quantização são de 5ms, 20ms, 80ms e 320ms respectivamente.

Outra característica interessante do circuito integrado MCP9600 é o fato do mesmo possuir 4 saídas discretas que podem ser utilizadas para o controle externo de cargas. Essas saídas são ligadas ou desligadas quando a temperatura da junta quente ultrapassa o valor das temperaturas ajustadas nos registradores dos alarmes. Esse tipo de controle é muito útil em automação industrial uma vez que as condições lógicas dessas saídas podem ser utilizadas por outros dispositivos que estejam realizando a automação de um processo industrial.

As variações de temperatura para o primeiro e segundo testes podem ser explicadas pela exatidão do elemento sensor bem como a exatidão de 0,5 ⁰C a 1,5 ⁰C do MCP9600.

CONCLUSÃO

Nesse artigo procurou-se demonstrar as principais características do circuito integrado MCP9600. O tamanho reduzido desse circuito integrado 0,5 x 0,5 cm2 permite que o mesmo ocupe pouco espaço nas placas eletrônicas desenvolvidas para os sistemas de medição, principalmente quando se deseja desenvolver dispositivos portáteis.

A capacidade de processamento independente é outro ponto interessante pois se o mesmo, por qualquer motivo, perder a comunicação com o dispositivo microcontrolador o circuito integrado MCP9600 continua realizando as conversões de temperatura bem como os controles das saídas discretas.

A comunicação I2C também mostrou ser uma opção muito interessante. Além de ser muito estável nos testes realizados, para montarmos o barramento para que a comunicação seja realizada basta que dois resistores sejam ligados aos pinos SDA e SCL. Isso não só permite economia de espaço nas placas eletrônicas desenvolvidas, mas também um hardware muito simples para se colocar em funcionamento.

Outras características do circuito integrado MCP9600 que não foram testadas e que merecem ser alvos de testes em trabalhos futuros são o controle das saídas discretas através de uma histerese sendo essa opção importante para o controle da temperatura, além da opção da configuração de filtro que permite filtrar transientes térmicos rápidos ou mesmo instabilidade térmica na junta de medição.

De forma geral o circuito integrado MCP9600 mostrou ser uma opção viável para as medições de temperaturas e controle discreto de temperatura quando o elemento sensor utilizado são os termopares.

Referências

BOWLING, S.; FISCHER, R. L. AN736 – An I2C-TM Network Protocol for Environmental Monitoring, Microchip, 2002. Disponível em: <http://ww1.microchip.com/downloads/en/AppNotes/00736a.pdf>. Acesso em: 16 set. 2016

IRAZABAL, J.-M.; BLOZIS, S. AN10216-01 – I2C Manual, Philips Semiconductors, 24 mar. 2003. Disponível em: <http://www.nxp.com/documents/application_note/AN10216.pdf>. Acesso em: 16 set. 2016

MICROCHIP. 8-bit PIC® Microcontrollers, Microchip, 3 dez. 2014b. Disponível em: <http://ww1.microchip.com/downloads/en/DeviceDoc/30009630k.pdf>. Acesso em: 25 set. 2016

MICROCHIP. Thermocouple EMF to Temperature Converter, ±1.5 °C Maximum Accuracy, Microchip, 2015.

MICROCHIP. PIC32 Microcontroller Families, Microchip, 23 jun. 2016a. Disponível em: <http://ww1.microchip.com/downloads/en/DeviceDoc/30009904R.pdf>. Acesso em: 26 set. 2016

MICROCHIP. 16-Bit MCUs – Peripherals. Tecnologia. Disponível em: <http://www.microchip.com/design-centers/16-bit/peripherals>. Acesso em: 25 set. 2016e.

NXP SEMICONDUCTORS. UM10204 – I2C-bus specification and user manual, NXP Semiconductors, 4 abr. 2014. Disponível em: <http://www.nxp.com/documents/user_manual/UM10204.pdf>. Acesso em: 16 set. 2016

PEREIRA, F. Microcontrolador PIC18: Detalhado Hardware e Software PIC18F4520. 1. ed. São Paulo (SP): Erica, 2010.

[1] Possui graduação em Engenharia Elétrica pela Universidade de Uberaba (2003), Especialista em Processamento na Indústria Sucroalcooleira pelas Faculdades Associadas de Uberaba (2009), Mestrando do Curso de Mestrado Profissional em Inovação Tecnológica pela Universidade Federal do Triângulo Mineiro (2018). Atualmente é professor dos cursos de Engenharia Elétrica e Engenharia Mecânica da Faculdade de Talentos Humanos. Tem experiência nas áreas de elétrica, eletrônica, telecomunicação, controle e automação. Atua no desenvolvimento de dispositivos eletrônicos com foco na instrumentação industrial.

[2] Possui graduação em Engenharia Química pela Faculdade de Engenharia Química de Lorena (2002), mestrado em Engenharia de Materiais pela Faculdade de Engenharia Química de Lorena (2004) e Doutorado pela Escola de Engenharia de Lorena – USP com ênfase em Engenharia de Materiais (2008). Por sua tese recebeu o Prêmio CAPES de Tese na área de Materiais (edição 2009). Fez pós-doutorado entre 2008 e 2009 na Universidade Estadual de Montana – EUA (Montana State University) e entre 2014 e 2015 na Universidade de São Paulo. Atualmente é Professor Associado na Universidade Federal do Triângulo Mineiro – UFTM, onde atua nos cursos de Engenharias, nos Programas de Pós-Graduação Multicêntrico em Química de Minas Gerais (PPMQ-MG), de Pós-Graduação em Ciência e Tecnologia Ambiental (PPGCTA) e também no Mestrado Profissional em Inovação Tecnológica-PMPIT. É membro da Rede Mineira de Química (RQ-MG) desde 2013. Tem experiência nas áreas de Química e Física dos Materiais, especialmente em propriedades de transporte elétrico, expansão térmica, moagem de alta energia e crescimento de monocristais. Atua em temas como materiais supercondutores, materiais magnéticos, materiais condutores de baixa dimensionalidade, novas tecnologias para aplicação Ambiental e também na gestão de resíduos sólidos.