ARTIGO ORIGINAL

LIMA, Leandro Jose Barbosa [1]

LIMA, Leandro Jose Barbosa. Aplicação de métodos de investigação de causa raiz na redução de falhas humanas e gestão do conhecimento. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano. 08, Ed. 08, Vol. 05, pp. 05-21. Agosto de 2023. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-de-producao/reducao-de-falhas-humanas, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-de-producao/reducao-de-falhas-humanas

RESUMO

Pouco acontece na indústria sem a interferência humana, dessa forma, falhas operacionais ou acidentes têm por base o erro humano, seja por ação direta, indireta ou omissão. A investigação de falhas é a melhor forma de criar uma base de dados de conhecimento centrada em experiências e com o uso de metodologias adequadas fazer uma gestão desse conhecimento. Esse trabalho procurou discutir as formas com que falhas ocorrem e de propor metodologias para uma melhor investigação e mitigação para a sua recorrência. O trabalho fez o uso de uma análise documental e literária sobre a gestão de falhas e de falhas humanas. O trabalho apresenta uma proposta de como as falhas devem ser classificadas e tratadas para um melhor crescimento empresarial.

Palavras-chave: Falhas humanas, Confiabilidade, Erro humano, Melhoria contínua, Lean, Gestão do Conhecimento.

1. INTRODUÇÃO

Desde que a humanidade existe, o risco de falhas humanas está presente, e dessas falhas vem o aprendizado. Uma vez que a humanidade deixa de ser nomade e de colher frutos do chão ou de fazer uso de recursos até a sua escassez para trabalhar em processos de cultivo e transformação, passam a nascer os processos e da evolução desses processos de produção vieram as maquinas e assim a humanidade segue evoluindo (FELDENS, 2018).

Observado esse processo evolutivo, tanto os processos quanto as máquinas foram imaginados e criados pela humanidade tendo assim para si o seu potencial para falhas e consequentemente melhora. Sendo assim, todas as falhas possuem uma raiz humana, seja pela forma com que o processo ou produto foi pensado ou desenhado, seja pela forma com que foi executado ou pelos controles que foram colocados (LIMA E MANZELA, 2010).

De uma forma bem geral, pode-se definir falha como qualquer resultado inesperado em um processo ou de um projeto, seja o produto ou no desenvolvimento do projeto. Falhas podem ter resultados de impactos variados, desde os mais simples e menos impactantes até eventos multi-catastroficos que podem vir a ceifar vidas (ANDRADE et al., 2018).

Entender e aprender com as falhas faz parte do processo evolutivo, e o uso de métodos apropriados para a investigação e para o desenvolvimento de ações mitigatórias é essencial para uma evolução rápida e para o progresso, sendo assim, quais seriam as melhores considerações para a avaliação de falhas humanas?

2. REVISÃO DA LITERATURA

2.1 GESTÃO DE INCIDENTES NA INDUSTRIA

Todo negócio se inicia com um investimento, desse investimento há uma expectativa de retorno, justamente o que acontece no comércio ou na indústria, seja ela qual for. Como em qualquer forma de investimento a expectativa é sempre de aumentar os retornos, reduzir os custos e manter ao máximo a previsibilidade, reduzindo riscos. Negócios com alto risco tendem a não ser atrativos, e ao invés de serem feitos investimentos nesses negócios, os investidores podem vir a buscar outros tipos de fundos (BARKI, RODRIGUES e COMINI, 2020). Qualquer evento que afete essa previsibilidade dos negócios pode ser considerada uma falha, ou seja, falha pode ser definida como um evento inesperado em um certo tempo e que gere alguma consequência (ALMEIDA et al., 2006).

Falhas na indústria podem ter diferentes níveis de impactos diretos e indiretos a depender do seu resultado na saúde, segurança, meio ambiente, tempo, qualidade e custo, como no exemplo da Tabela 1 (ANDRADE et al., 2018). Esses impactos, representados no exemplo, podem variar de acordo com cada organização e de acordo com a realidade na qual está inserida, por exemplo, a redução de 1% na confiabilidade de um avião se traduz em 1 falha a cada 100, o que se considerando a frequência de voos, seria um resultado que certamente afastaria muitos usuários da aviação, porém 1% para outras indústrias pode não ter um impacto tão grande para o negócio (SCAPIN, 2013).

Tabela 1 – Exemplos de impactos de falhas em diferentes níveis por área

| Área | Baixo | Médio | Alto |

| Saúde | Tratamento local e imediato | Afastamento do trabalho | Internação |

| Segurança | Pequeno corte ou lesão | Fratura | Fatalidade |

| Meio Ambiente | Vazamento de 1 litro | Vazamento de até 5 barris | Vazamento maiores |

| Confiabilidade | Redução em 1% | Redução até 10% | Redução maior que 10% |

| Tempo | <5% da disponibilidade | >5% da disponibilidade | >10% da disponibilidade |

| Qualidade | Desvio menor dentro da fábrica | Cliente impactado | Vários clientes impactos |

| Custo | <10% do lucro | >10% do lucro | >50% do lucro |

Fonte: elaborado pelo autor (2023).

Cada falha tem um distinto nível de avaliação e um distinto nível de investimento requerido, mas esses níveis de ações não são definidos apenas de acordo com o impacto da falha, mas também dependem da ocorrência da falha. Falhas com baixo impacto, mas que sejam mais frequentes podem vir a ter uma resultante semelhante a uma única falha de alto impacto e com isso merecer uma maior atenção, ou ainda, segundo o modelo de Frank Bird, falhas pequenas podem representar o risco de falhas maiores no futuro, se não tratadas de forma adequada (XU et al., 2018).

Na indústria farmacêutica, uma falha poderia levar a pessoas a fazerem uso de remédios sem o composto químico principal, o que pode agravar a condição do indivíduo, ou ainda a falta de informações importantes nas instruções de uso, ou erro na estimação da validade do produto; falhas em fabricantes de automóveis poderiam levar a defeitos nos veículos comercializados que poderia afetar gravemente a segurança na sua utilização, levando a fatalidades e recalls; falhas na indústria do petróleo poderiam levar a colisão de poços, perda de vidas, vazamentos ou ainda a perdas financeiras por atrasos (1 dia de plataforma de perfuração chega a ter o custo de 1 milhão de dólares).

Em geral, grandes empresas tendem a fazer o uso de sistemas para armazenar dados de falhas, e de ações tomadas para a sua resolução. Esses sistemas são importantes ferramentas de gestão do conhecimento. Algumas características comuns nesse tipo de sistema são o uso de campos para a descrição da falha, evento ou acidente, a sua classificação quanto ao impacto e frequência de ocorrência, a classificação para identificar a área afetada ou item de falha, um campo para o registro da análise de causa raiz, a capacidade para anexar arquivos de evidências, classificação da causa raiz, as ações corretivas e avaliação da efetividade da ação tomadas (RAJ, 2016).

Quando bem empregadas, essas ferramentas de gestão do conhecimento podem gerar a evolução de uma organização em passos bem largos, e com isso a curva de aprendizado tende a se destacar da concorrência tanto na lucratividade quanto na retenção e atração de clientes, sendo assim um importante ativo organizacional e estratégico (TAKEUCHI e NONAKA, 2008). Um aspecto importante para o negócio é o de determinar a modelagem adequada para entender o custo da falha, uma vez que esse custo vai nortear o investimento na análise e na solução a ser proposta.

2.2 ANÁLISE DE CAUSA RAIZ E AS AÇÕES MITIGATÓRIAS

Existem diferentes ferramentas de análise de causa raiz. A seleção do tipo de ferramenta varia de acordo com diversos fatores, dentre eles: o tipo e do impacto do problema a ser analisado, a maturidade da organização, os recursos empenhados na análise, e o nível de conhecimento sobre o que se vai estudar. A definição adequada do problema é um importante passo a ser tomado e deve ser definido com o grupo antes do início da atividade de investigação da causa raiz (ITO et al., 2022).

Esse trabalho considera as seguintes ferramentas de análise de causa raiz, dentre as existentes:

- 5 porquês: ferramenta que faz o uso de perguntas sucessivas a partir do problema inicial até que se possa definir o último porquê, que é justamente a chamada causa raiz. Para se responder cada porque, é preciso encontrar evidencias que comprovem a relação entre a causa e o efeito;

- Diagrama de Ishikawa: que se utiliza dos 6M (Método, Máquina, Medida, Mão de Obra, Meio Ambiente, Material, em uma árvore de causas no formato de espinha de peixe, para categorizar potenciais causas, resultantes de um brainstorming com especialistas, e validados com evidências para entender as causas do problema em análise;

- Mapa de Causas: esse mapa tem um formato de arvore, similar ao de Ishikawa e se vale da relação direta de causa e efeito como no caso da ferramenta dos 5 porquês, porém permite explorar múltiplas respostas para cada porque, e com isso considera a relação entre causas que estejam no mesmo nível, sendo assim, da mesma forma que o diagrama de Ishikawa, pode requerer múltiplas ações a serem tomadas. Essa ferramenta também é conhecida como FTA (Failure Tree Analysis) ou simplesmente Arvore de Falhas.

Todas as ferramentas, quando bem utilizadas, estão aptas a entregar resultados efetivos a organização, e têm vantagens e desvantagens conforme demonstrado na Tabela 2.

Tabela 2 – Vantagens e Desvantagens 3 das ferramentas de análise de causa raiz.

| Vantagens | Desvantagens | |

| 5 porquês | ® Simples, Rápido e Sequencial,

® Fácil de Ler, ® Há relação direta entre causa e efeito. |

® Apenas uma linha de investigação,

® Geralmente leva a uma única ação corretiva. |

| Ishikawa | ® Informação Visual,

® Não depende de conhecimento profundo das relações de causa e efeito. |

® Envolvimento de vários indivíduos,

® Não há relação direta entre causa e efeito. |

| Mapa de Falhas | ® Há relação direta entre causa e efeito,

® Informação Visual, dentro do mapa pode-se agregar soluções e evidencias, ® Múltiplas soluções com diferentes relações entre si. |

® Complexidade,

® Envolvimento de vários indivíduos. |

Fonte: elaborado pelo autor (2023).

Tão importante quanto o processo de análise de causa raiz, está o processo de elaboração de ações mitigatórias. Essas ações podem ter diferentes dimensões, das quais duas se destacam: a dimensão do tempo e a dimensão do tipo. Quanto ao tempo, as ações podem ser de curto prazo ou imediatas e ações de longo prazo, e quanto ao tipo as ações podem ser: preventiva, corretiva ou oportunidade de melhora (XU et al., 2018).

Ações imediatas ou de curto prazo são ações tomadas com o objetivo de resolver o problema de forma rápida para que a operação possa ser retomada. Geralmente relacionada as ações imediatas estão ações de contenção, que são ações corretivas ou preventivas, que nem sempre são muito efetivas, mas tendem a buscar evitar uma recorrência da falha, por exemplo: uma máquina parar devido a ruptura de uma polia. Apesar de nos primeiros instantes não se saber a causa da ruptura, pode ser determinada a troca da polia para retomar a operação como ação imediata e uma manutenção preventiva no sistema de tensão da polia, e como ação de contenção pode ser determinada a troca mais frequente da polia em todos os sistemas para evitar quebra enquanto o processo de investigação mais profundo segue em andamento (TOMIĆ e SPASOJEVIĆ BRKIĆ, 2011).

Inclusive no exemplo da ação de contenção, a troca mais frequente não é uma ação necessariamente bem alinhada com os princípios de Lean de redução de desperdícios, como também acontece com algumas ações em que são adicionados novos procedimentos, passos adicionais, verificação por outra pessoa, e similares. Esse tipo de ação pode no fim ser a que melhor se aplica ao caso, mas se não aplicadas com cautela podem vir a incrementar o custo ou ainda adicionar novos riscos para o processo (ANTUNES JÚNIOR, 1994).

Ações de longo prazo são ações que tomarão tempo para serem tomadas, mas que precisam ser consideradas no processo de melhoria (RAJ, 2016). Como exemplo, ainda trabalhando no sistema de polias, pode ser que a causa raiz esteja associada a um defeito do sistema de tensão da polia, dessa forma todos os sistemas de várias máquinas precisam ser modificados, o que pode demorar até 1 ano para ser completado.

A depender da relação com a causa da falha, as ações podem ser de diferentes tipos, independentemente de serem de curto ou longo prazo, sendo assim: oportunidades de melhora são ações mitigatórias não diretamente relacionadas a falha em análise, mas relacionadas a algo que foi descoberto durante a análise, por exemplo, ao analisar falhas em motores elétricos foi encontrado que o processo de compra poderia ser aperfeiçoado, dessa forma, uma ação de oportunidade de melhora é registrada no sistema (ABNT, 2015).

Falhas com causa raiz não determinadas ou não confirmadas têm ações preventivas, e não ações corretivas, uma vez que essas são ações voltadas para algo não determinados, a exemplo de uma falha que tenha sido reportada pelo operador que não pode ser duplicada durante o processo de investigação, porém ações preventivas como aumento da rotina de inspeção ou substituição de componentes de forma preventiva venham a ser tomadas com o objetivo de prevenir as falhas (ABNT, 2015).

Já quando a causa ou as causas de uma falha é determinada e conhecida a classificação do tipo de ação a ser tomada é ação corretiva, por exemplo, uma falha é atribuída a um erro humano e durante a investigação encontra-se que a fadiga era uma das causas da falha, então ações como redução de jornada ou intervalos durante a atividade são tomadas como ação corretiva.

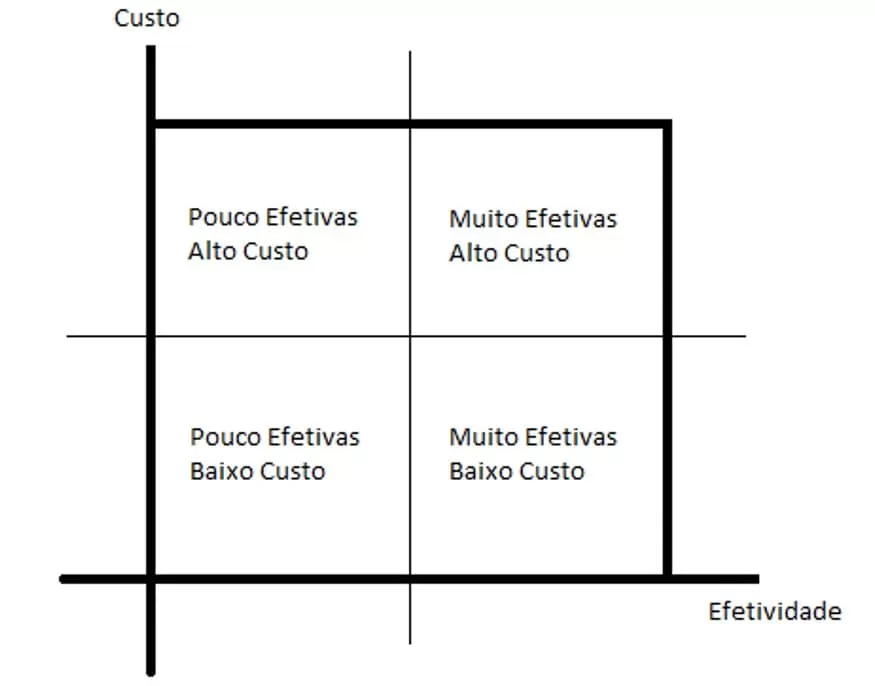

Uma determinada falha pode ter diversas ações corretivas, em especial as que foram analisadas sob o uso de ferramentas como o Mapa da Causas ou o Digrama de Ishikawa, sendo assim é preciso trabalhar com a equipe de análise falhas para determinar as ações que tenham os custos mais relacionados com o impacto e que sejam efetivas na resolução dos problemas (BRAGANÇA et al., 2016), conforme a matriz da Figura 1.

Figura 1 – Matriz de Relação entre efetividade e custo

O investimento na solução precisa ter sentido para o negócio e ser dimensionada ao impacto da falha, de forma que o custo da solução não seja maior que o custo da falha, porém a não implementação de ações efetivas e que venham a cobrir a ampla gama de falhas, deixa em aberto a possibilidade grande variabilidade no processo, podendo levar a indústria a experimentar falhas aleatórias (ANTUNES JÚNIOR, 1994).

Uma importante ferramenta da qualidade para a definição das ações mitigatórias é a chamada 5W1H, do inglês, What, When, Where, Who, Why e How, ou seja, o que será feito, quando será feito, onde será feito, quem tomará a ação, o porquê essa ação e como será feito. Dessa forma é dada clareza para a ação a ser tomada (ABNT, 2015).

2.3 A FALHA HUMANA

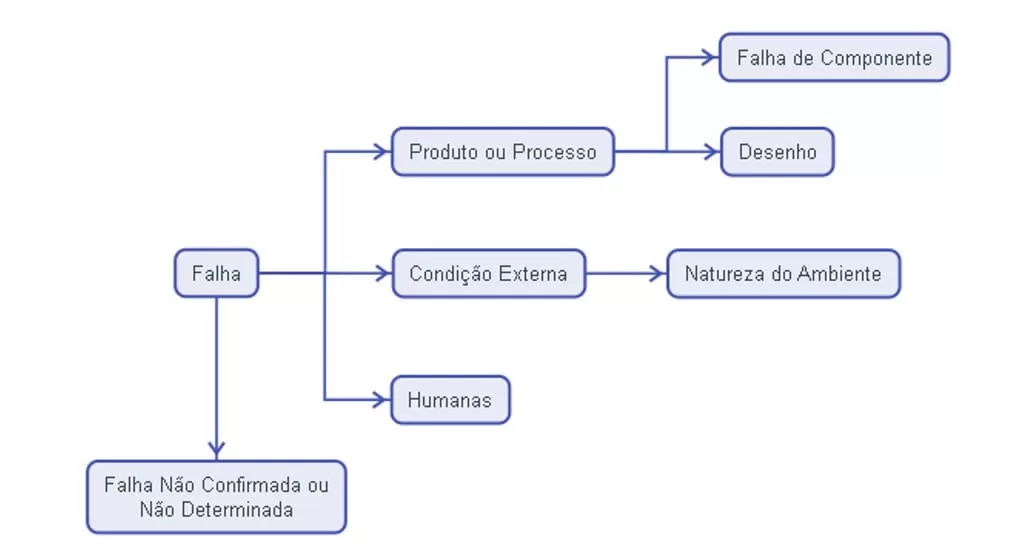

As falhas podem basicamente serem classificadas como humanas, por condição externa ou tecnológicos. Classicamente falhas humanas são falhas relacionadas ao não seguimento de algum padrão ou norma, ou pela falta de treinamento, por exemplo; falhas por condição externa são falhas atribuídas a natureza do ambiente, ou seja, algo externo ao produto, ou ao usuário; já falhas tecnológicas estão relacionadas a características do produto ou processo, seja pela sua concepção ou desenho, ou seja, pela natureza aleatória da ocorrência, conforme exemplificado na Figura 2 (LIMA e MANZELA, 2010).

Porém, tudo que existe na indústria é fruto do trabalho ou pensamento humano. Desde o planejamento, o layout, a construção, a produção diária, e até mesmo o produto em uso, sendo assim toda falha pode ser essencialmente humana, até mesmo as falhas relacionadas a natureza do ambiente podem ser falhas humanas, uma vez que o homem pode observar e considerar certas condições para o projeto.

Dentre as falhas de produtos ou processos (por desenho ou falha de componentes) ou ainda por condições externas, essas podem estar relacionadas diretamente ao processo de elicitação de requisitos para o projeto ou ainda do processo de aquisição (sourcing). O processo de elicitação confirma que os requisitos estão alinhados com a real necessidade da organização, e uma ação relacionada a esse processo humano, é a atualização ou dos processos, treinamento e até mesmo tratamento dos potenciais erros humanos ocorridos durante esse momento (WILTGEN, 2022).

Figura 2 – Exemplo de classificação de falhas

A mente humana é um sistema complexo, ou seja, o resultado de saída de um processo de pensamento ou de ação é fruto da interação do racional com emoções, percepções, experiências anteriores, fatores ambientais, fatores sociais e a condição física. Utilizando os 6M aliados ao Diagrama de Ishikawa para analisar potenciais causas de erros humanos chega-se a Tabela 3 (LIMA e MANZELA, 2010).

Tabela 3 – Exemplos de erros influenciados por processos humanos.

| Falha ou Erro Humano | Método | Humano | Ambiente |

| – Treinamento inadequado (conteúdo ou forma de entrega),

– Complexidade do procedimento, – Procedimento muito longo, – Linguagem inadequada, – Procedimentos com espaço para interpretação, – Falta de redundância, – Excesso de redundância, – Situação nova, – Passagem de trabalho, |

– Não compreensão do idioma,

– Longa jornada de trabalho, – Ciclo circadiano, – Problemas emocionais, – Nível educacional inadequado, – Motivação, – Percepção inadequada, – Problemas físicos, – Familiaridade com a tarefa. |

– Gestão inadequada,

– Carga de trabalho, – Pressão por entregas, – Controle inadequado de temperatura, – Ruído excessivo, – Mudanças organizacionais, – Iluminação inadequada, – Culturas diferentes, – Receio de Retaliação, – Relação com a equipe, – Comunicação, – Estresse, |

|

| Máquina | Material | Medida | |

| – Pouca automatização,

– Processo repetitivo, – Aspectos ergonômicos, – Equipamentos inadequados.

|

– Uso de procedimentos em papel,

– Complexidades, – Óculos de segurança embaçando, – Roupa inadequada (calor, frio, incomodo), – Luva inadequada (muito espessa ou muito fina).

|

– Avaliação incorreta na seleção do trabalhador,

– Falta de controle de horas trabalhadas, – Falta de formas de avaliar (que permita interpretação), – Múltiplas medições, – Uso de unidades diferentes, – Metas conflitantes, – Informação errônea. |

Fonte: elaborado pelo autor (2023).

No que diz respeito aos Métodos, existem dois tipos possíveis de processos, os processos escritos (procedimentos ou padrões) e os processos não escritos (treinamentos ou instruções). O ser humano tende, assim como outros elementos da natureza (água ou eletricidade), a seguir o fluxo mais rápido, ou seja, para a resolução dos problemas ou cumprimento de tarefas que não tenham o detalhamento adequado, os indivíduos podem vir a tomar atalhos, que podem ser positivos, agregando experiências e conhecimentos nas entrelinhas, ou negativos, quando esses vêm a gerar falhas operacionais. Por outro lado, procedimentos muito detalhados podem levar os indivíduos a perderem o foco ou a atenção na tarefa (LUCCHEESE. et al., 2022).

A melhoria dos processos, escritos ou não escritos, não pode depender das falhas para acontecer, essa deve ser contínua e permitir que todos os colaboradores envolvidos na execução tenham liberdade para propor mudanças e questionar de forma livre os passos, a fim de entender e permitir que as experiencias adquiridas com a execução sejam incorporadas aos processos.

No Humana ou Mão de Obra, leva-se em consideração condições físicas, sociais e psicológicas, as falhas podem ser influenciadas pela forma da percepção do meio, relacionadas a sua formação familiar e educacional (antecedente), condições físicas, ou até mesmo psicológicas, como o estresse. Essas não necessariamente são condições permanentes, podendo ser temporais. Dentre as permanentes estão condições humanas comuns como questões de regulação do corpo, vide o ciclo circadiano, que regulam as nossas necessidades de acordar e dormir ao longo de 1 dia (PALLEROSI, 2008).

O Ambiente pode ter grande influência sobre o ser humano, seja por grandes diferenças entre a cultura do indivíduo e da cultura do grupo. Ambientes que passam por grandes mudanças, competitividade, ou que tenham demandas constantes de entrega mantém o nível de tensão do grupo elevado, e esse nível de estresse pode afetar a assertividade dos indivíduos do grupo – nem todo estresse é negativo, ter metas e passar por mudanças é positivo, mas a gestão tem um grande papel na forma com que os indivíduos respondem a esse tipo de situação. Além dos aspectos psicológicos do ambiente, também existem os aspectos físicos como temperatura e ruído, como exemplos (LIMA e MANZELA, 2010).

As soluções de engenharia tendem a ser as mais efetivas na solução dos problemas, sendo assim, em muitos casos a falta da automação do processo, falta de ferramentas apropriadas para o desenvolvimento das suas atividades termina por deixar atividades que precisam de muita atenção por tempo prolongado, como acontece em algumas atividades repetitivas ou que requerem inspeções constantes – onde normalmente o operador termina por falhar (LUCCHESE et al., 2022)

O material pode afetar a o conforto dos indivíduos na realização das atividades, como no caso dos Equipamentos de Proteção Individual, mas também pode estar relacionado ao uso de Papel para checklists ou aderência inadequada em superfícies que venham a ser manuseadas ou aderência do piso.

E por fim na Medida, seja pela forma adequada de avaliação do funcionário ideal para a contratação, muitas vezes as falhas podem ter se iniciado pelo emprego de indivíduos em atividades para as quais estes não têm ainda as características requeridas para a função, por uma avaliação inadequada no processo de seleção. Sistemas de medição ou procedimentos que se utilizem de unidades de medida de sistemas diferentes podem confundir os indivíduos, dentre outros possíveis exemplos (BOTTGER e BARSOUX, 2012).

3. METODOLOGIA

De acordo com os procedimentos técnicos, essa foi uma pesquisa bibliográfica e documental, que utilizou diversas fontes de informações para entender e explicar a questão de estudo.

Com relação aos objetivos, essa foi uma pesquisa exploratória que buscou entender formas de melhor investigar as falhas humanas, e segundo a Natureza, se trata de uma Pesquisa Aplicada pois buscou criar conhecimento prático para melhorar a análise e solução de problemas de natureza humana em sistemas de gestão de conhecimento. Já a abordagem da pesquisa foi qualitativa, que se utilizou de análises para testar os resultados.

4. RESULTADOS E DISCUSSÃO

Diversas formas de investimento estão disponíveis para investidores, e os que apresentem menos riscos e maiores retornos são os escolhidos, sendo assim empresas estão todo o tempo competindo por esses investimentos e pela manutenção e aquisição de novos clientes para que possam seguir crescendo e gerando desenvolvimento. Organizações que erram menos são mais competitivas e tendem a gerar mais retornos e oferecem menos riscos.

Levando em consideração que todas as falhas são essencialmente humanas, uma vez que o ser humano faz parte de praticamente todos os processos comerciais e industriais, é importante que os sistemas de gestão de conhecimento associados as análises de falhas utilizem-se de classificações que sempre considerem o efeito humano no resultado estudado, buscando melhorar os fatores que podem vir a estar influenciando de forma negativa com que estes acontecem. É importante ressaltar que um bom sistema de gestão de conhecimento não investiga apenas resultados negativos, mas também resultados positivos para os potenciar no futuro.

As causas das investigações não devem parar em classificações simples como falha de componente, desenho, fator ambiental ou no fato de que algum operador deixou de realizar uma tarefa, é importante entender o motivo por trás desses efeitos, ou seja, se um componente falhou, o que deixou de ser considerado na avaliação da vida útil desses componentes inicialmente e o que poderia ser feito para que desenhos futuros considerem esse tempo de vida, ou ainda qual teria sido o motivo para a quebra do material; no caso de uma falha de desenho, qual foi o padrão que não foi seguido ou de que forma os projetistas que venham a trabalhar em projetos futuros podem trabalhar para não errar da mesma forma?, e assim segue para cada uma das categorias. Mais importante que as simples categorias está a ação a ser tomada para a mitigação de causas negativas ou para potenciar causas positivas.

5. CONSIDERAÇÕES FINAIS

Não necessariamente o investimento na investigação de todas as falhas faz sentido para o negócio, é preciso avaliar cada caso para se tomar a decisão adequada em quando parar a investigação. Falhas não ocorrem ao acaso, e ao deixar de considerar o aspecto humano nas falhas, deixa-se de lado a oportunidade para aprender de forma mais profunda e atingir uma maior evolução da organização, sendo assim o processo de investigação de falhas não deve ser apenas o cumprimento de um requisito normativo, mas deve ter o resultado medido em termos financeiros, e o conhecimento gerado e armazenado no sistema de gestão de falhas deve ser frequentemente consultado na realização de atividades similares futuras, não retirando é claro, a atualização de processos e treinamentos com o conhecimento gerado.

O uso do diagrama de Ishikawa, dando um enfoque humano a tratativa de incidentes, como exemplificado na Tabela 3, aliado a um bom sistema de gestão de conhecimento, pode contribuir para a melhoria de processos organizacionais e consequente redução do custo operacional e crescimento dos negócios, sempre que as soluções sigam princípios do lean.

BIBLIOGRAFIA

ABNT. ABNT NBR ISO 9001:2015 – Quality Management System. Rio de Janeiro, p. 32, 2015. ISSN ISBN 978-85-07-05801-4.

ALMEIDA, D. A. et al. Gestão do Conhecimento na análise de falhas: mapeamento de falhas através de sistema de informação. Universidade Federal de Itajubá, abr. 2006. DOI: 10.1590/S0103-65132006000100014.

ANDRADE, A. et al. Manutenção e correção de falhas inerentes a segurança industrial. Revista Científica Semana Acadêmica, jul. 2018. Disponível em: <https://www.researchgate.net/publication/326144154_MANUTENCAO_E_CORRECAO_DE_FALHAS_INERENTES_A_SEGURANCA_INDUSTRIAL>.

ANTUNES JÚNIOR, J. A. V. O mecanismo da função de produção: a análise dos sistemas produtivos do ponto-de-vista de uma rede de processos e operações. PRODUÇAO, jun. 1994. 33-46.

BARKI, E.; RODRIGUES, J.; COMINI, G. M. Negócios de impacto: um conceito em construção. Revista de Empreendedorismo e Gestão de Pequenas Empresas, São Paulo, Junho 2020. 477-504.

BOTTGER, P.; BARSOUX, J-L. Masters of fit: how leaders enhance hiring. Strategy & Leadership, v. 40, n. 1, p. 33-39, 2012. ISSN DOI: 10.1108/10878571211191684.

BRAGANÇA, L. et al. Sustainable Building Solutions: New Methods towards a PostCarbon World. Proceeding of International Conference on Sustainable Built Environment. [S.l.]: [s.n.]. 2016. p. 134-139.

FELDENS, L. O homem, a agricultura, a história. 1a. ed. Lajeado: UNIATES, 2018.

ITO, A. et al. Improved root cause analysis supporting resilient production systems. Journal of Manufacturing Systems, jul. 2022. DOI: 10.1016/j.jmsy.2022.07.015.

LIMA, L. J. B.; MANZELA, A. A. A influência do fator humano nas falhas de sistemas de perfuração de poços de petróleo. Universidade Estácio de Sá, dez. 2010. DOI: 10.13140/RG.2.2.25677.51689.

LUCCHESE, A. et al. A numerical assessment of the influence of Industry 4.0 technologies on the cognitive complexity of procedure-guided tasks. Int. J. Simulation and Process Modelling, v. X, p. 112-123, out. 2022. ISSN DOI: 10.1504/IJSPM.2022.126105.

PALLEROSI, C. Confiabilidade Humana: nova metodologia de análise qualitative equantitativa. Simpósio Internacional de Confiabilidade Humana. Florianópolis: [s.n.]. 2008.

RAJ, A. A review on corrective action and preventive. African Journal of Pharmacy and Pharmacology, 8 jan. 2016. 1-6.

SCAPIN, C. A. Análise sistêmica de falhas. ISBN: 9788598254906, 8598254908. ed. [S.l.]: Falconi, 2013.

TAKEUCHI, H.; NONAKA, I. Gestão do Conhecimento. Porto Alegre: Bookman, 2008.

TOMIĆ, B.; SPASOJEVIĆ BRKIĆ, V. Effective root cause analysis and corrective action. journal of engineering management and competitiveness. Zrenjanin, 11 out. 2011. 16-20.

WILTGEN, F. Projetos baseados em requisitos. Revista de Engenharia e Tecnologia, mar. 2022. ISSN 2176-7270.

XU, Q. et al. Sand casting safety assessment for foundry enterprises: fault tree analysis, Heinrich accident triangle, HAZOP – LOPA, bow tie model. Royal Society Open Science, jun. 2018. http://dx.doi.org/10.1098/rsos.180915.

[1] Mestre em Engenharia Mecânica, Doutorando em Engenharia de Produção e Sistemas. ORCID: 0000-0002-6647-3914. Currículo Lattes: http://lattes.cnpq.br/7624616512124788.

Enviado: 22 de maio, 2023.

Aprovado: 07 de agosto, 2023.