ARTIGO ORIGINAL

MAIA, Diego Jareta [1]

MAIA, Diego Jareta. Ferramentas de qualidade aplicadas na estratégia de manutenção em empurradores de barcaças. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 05, Ed. 08, Vol. 10, pp. 56-82. Agosto de 2020. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-de-producao/ferramentas-de-qualidade, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-de-producao/ferramentas-de-qualidade

RESUMO

A manutenção vem, ao passar do tempo, tomando um papel cada vez mais importante dentro das organizações, tendo que entregar resultados expressivos afim de contribuir com a estratégia global. Devido isso se faz necessário a melhoria contínua para obter os resultados cada vez melhores e assim atingir o mais próximo possível da excelência operacional. O presente trabalho tem como problema a falta de uma estratégia de manutenção bem definida, a inexistência de histórico de manutenção dos ativos e a falha na utilização dos recursos. O objetivo dessa tese é estudar afundo a situação da gestão de manutenção, na empresa em questão, propor e aplicar melhorias com a finalidade de trazer ganhos. Essa pesquisa usará a metodologia de pesquisa de campo constituiu-se em um trabalho de levantamento bibliográfico, pesquisa, observação, análise dos fatos coletados e um estudo de caso, afim de interpretar e compreender o problema em questão. Com a melhor classificação dos ativos, a criação dos planos de manutenção, o desenvolvimento do planejamento macro anual de manutenção e o melhor direcionamento dos recursos, chega-se à conclusão que a adoção de uma estratégia de manutenção, a capacitação e o engajamento dos envolvidos trazem resultados expressivos para as organizações.

Palavras-chave: Gestão da manutenção, engenharia de manutenção, planejamento da manutenção, estratégia de manutenção, ferramentas de qualidade.

1. INTRODUÇÃO

Com o senário atual a necessidade de se aplicar melhoria contínua nos processos, a fim de sobreviver com a globalizada dos dias de hoje, se tornou extremamente necessário. Buscando excelência as empresas investem em conhecimento e tecnologia, com isso, as novas ferramentas de gerenciamento, que tem como base a melhor gestão de recursos, produtividade, processos e serviços, são cada vez mais aplicadas, pois acarretam bons resultados quando bem aplicadas (KARDEC; NASCIF, 2004). E para o mesmo autor a agilidade na tomada de decisões, baseadas em informações concretas, faz parte das necessidades impostas pelo mercado competitivo as organizações. A competitividade do mercado faz as empresas necessitarem de resultados expressivos em diversos departamentos, para assim buscar a excelência (MIRSHAWKA, 1993).

O objetivo deste artigo é investigar o sistema de gestão de manutenção atual de uma empresa de logística náutica e propor melhorias utilizando ferramentas de qualidade. Constituiu-se em um trabalho de levantamento bibliográfico, pesquisa, observação, análise dos fatos coletados e um estudo de caso – pesquisa efetuada em 3 empurradores na cidade de Barcarena, Pará. Esta investigação busca o foco limitado na modalidade da manutenção preventiva, em função da mesma oferecer ferramentas e a que tem o melhor custo/benefício das modalidades conhecidas, tendo como o principal objetivo disponibilizar um pacote de informações para auxiliar na tomada de decisão e adoção das praticas propostas, para alcançar a excelência operacional na gestão da manutenção.

A presente pesquisa caracteriza-se como exploratória, descritiva e explicativa. É exploratória por buscar familiarização e conhecimento sobre um determinado assunto, nesse caso a gestão da manutenção, e levanta bibliografias sobre o tema pesquisado, ainda é descritiva por fazer as pesquisas, na área de estudo, com o objetivo de, minuciosamente, detalhar a real situação da gestão da manutenção das embarcações estudadas, coletando informações reais e não fazendo suposições. E ainda, é explicativa devido oferecer informações e orientar a formulação das hipóteses do estudo, pois é um estudo de caso e evidenciam eventos ocorridos.

2. REFERENCIAL TEÓRICO

Para uma melhor compreensão do estudo realizado são abordados alguns conceitos e definições referentes à Gestão da Manutenção, de maneira que possibilite explicar a estratégia de manutenção em uma empresa de navegação fluvial.

2.1 MANUTENÇÃO

Manutenção tem como definição o ato de consertar, manter, sustentar ou conservar algo ou alguma coisa. Conjunto de ações executadas a fim de manter o bom funcionamento do equipamento.

É visível que a manutenção vem buscando evoluir, isso se dá devido as novas exigências de mercado, tendo em vista as limitações dos atuais sistemas de gestão da manutenção (MOUBRAY, 1996).

De acordo com Monchy (1987, p. 3): “O termo manutenção tem sua origem no vocábulo militar, cujo sentido era manter nas unidades de combate o efetivo e o material num nível constante de aceitação”.

Kardec e Nascif (2009, p. 23) define o ato de manter ou a manutenção industrial como: “Garantir a disponibilidade da função dos equipamentos e instalações de modo a atender a um processo de produção e a preservação do meio ambiente, com confiabilidade, segurança e custos adequados”.

2.2 TIPOS DE MANUTENÇÕES

A manutenção é dividida em vários tipos, dependendo da literatura pesquisada, não tendo uma divisão definida. Neste trabalho, serão abordados três tipos, que são consideradas as principais, que são elas: manutenção corretiva, manutenção preventiva e manutenção preditiva.

2.2.1 MANUTENÇÃO CORRETIVA

A manutenção corretiva é a forma mais antiga de manutenção, utilizando simplesmente o termo “quebrou conserta”.

De acordo com Slack et al. (2002, p. 625): “Significa deixar as instalações continuarem a operar até que quebrem. O trabalho de manutenção é realizado somente após a quebra do equipamento ter ocorrido […]”.

A manutenção corretiva é subdividida em planejada e não planejada.

Manutenção corretiva não planejada, segundo Otani e Machado (2008), é a correção da falha após a ocorrência da quebra ou falha, sem acompanhamento ou planejamento. Acarreta altos custos e baixa confiabilidade. Podendo trazer danos irreparáveis ao equipamento e proporcionar paradas de produção de longos períodos.

Ainda segundo Otani e Machado (2008), a manutenção corretiva planejada é a manutenção após a falha, porem planejada e monitorado a evolução da falha do equipamento, sendo assim podendo diminuir a possibilidade de dados ao equipamento e reduzir o tempo de parada para manutenção.

2.2.2 MANUTENÇÃO PREVENTIVA

Manutenção voltada para que não ocorra, ou diminua o máximo possível, as quebras e falhas. Tendo como base as manutenções periódicas, seguindo especificações técnicas e características do equipamento.

Segundo Slack et al. (2002, p. 645): “Visa eliminar ou reduzir as probabilidades de falhas por manutenção (limpeza, lubrificação, substituição e verificação) das instalações em intervalos de tempo pré-planejados”.

Usa-se muito o “tempo médio entre as falhas” para prever a frequências de manutenções e reparos, levando em consideração, como citado acima, as características do equipamento. Almeida (2000, p. 3) cita como exemplo que “o tempo médio entre as falhas (TMF) não será o mesmo para uma bomba que esteja trabalhando com água e bombeando polpas abrasivas de minério”.

De acordo com Almeida (2000, p.3): “Todos os programas de gerência de manutenção preventiva assumem que as máquinas degradarão com um quadro típico de sua classificação em particular”.

2.2.3 MANUTENÇÃO PREDITIVA

É a manutenção que leva em consideração vários parâmetros de desempenho do equipamento para prever a falha e assim intervir antes da mesma ocorrer. Garantindo assim a melhor eficiência do equipamento.

Segundo Almeida (2000, p. 4):

(…) trata-se de um meio de se melhorar a produtividade, a qualidade do produto, o lucro, e a efetividade global de nossas plantas industriais de manufatura e de produção”. Isso devido o conhecimento amplo, da equipe de manutenção preditiva, das características e falhas possíveis em cada componente do equipamento. Predizendo assim com mais eficiência o “tempo médio entre as falhas (TMF).

2.3 ENGENHARIA DE MANUTENÇÃO

A engenharia de manutenção atua na gestão e planejamento de manutenção, tendo uma visão estratégica da função a ser desempenhada pela manutenção nas organizações. Com a aplicação de métodos e ferramentas é possível fazer uma melhor gestão de recursos, e assim, reduzir gastos.

O principal objetivo dessa área é garantir o perfeito funcionamento de máquinas e equipamentos. Suas atribuições básicas são: elaboração de planos de manutenção, prever possíveis falhas, propor melhorias que buscam melhorar a eficiência dos ativos, garantir confiabilidade dos ativos, gerenciar custos de manutenção, monitorar indicadores de desempenho, entre outros.

De acordo com Kardec e Nascif (2009, p. 50) a Engenharia de Manutenção significa “perseguir benchmarks, aplicar técnicas modernas, estar nivelado com a manutenção do Primeiro Mundo”. Portanto podemos ressaltar alguns fatores importantes que a engenharia de manutenção compete, entre elas: confiabilidade dos equipamentos e processos, melhora nos indicadores de disponibilidade, tratamento de resolução de problemas críticos, análise de falhas, gestão de recursos e equipe, elaboração e implantação de novos projetos, alimentar histórico de manutenção, elaboração e revisão de planos de manutenção e gestão de estoques de itens de sobressalentes (KARDEC e NASCIF, 2009).

2.4 GESTÃO DA MANUTENÇÃO

Para Tavares (2005) os gestores da manutenção precisam ter um amplo panorama e execução sistemática dentro de suas organizações, fazendo com que a variedade de modelos e demonstrações do planejamento e liderança da manutenção, completamente consolidados, sejam úteis à potencialização dos equipamentos, assim como as recompensas da organização.

De acordo com Nunes e Valladares (2008, p. 4), a função manutenção deve garantir atendimento a três clientes, sendo eles:

1. Os proprietários dos ativos físicos, ou seja, os empresários, que esperam que estes gerem o retorno financeiro do investimento;

2. Os usuários dos ativos, que esperam que eles mantenham um padrão esperado de desempenho;

3. A sociedade, que demanda por padrões de qualidade dos produtos, ao mesmo tempo, em que espera que os ativos não falhem, garantindo segurança e um cenário de riscos reduzidos para o meio ambiente.

De acordo com Souza (2008, p. 66), a gestão da manutenção se inicia na definição da concepção:

(…) a gestão deve estar relacionada a todo conjunto de ações, decisões e definições sobre tudo o que se tem que realizar, possuir, utilizar, coordenar e controlar para gerir os recursos fornecidos para a função manutenção e fornecer assim os serviços que são aguardados pela função manutenção.

2.5 CLASSIFICAÇÃO DOS EQUIPAMENTOS CRÍTICOS – CLASSIFICAÇÃO ABC

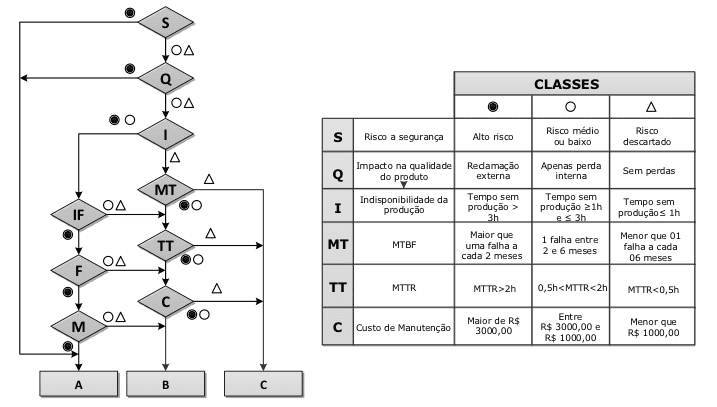

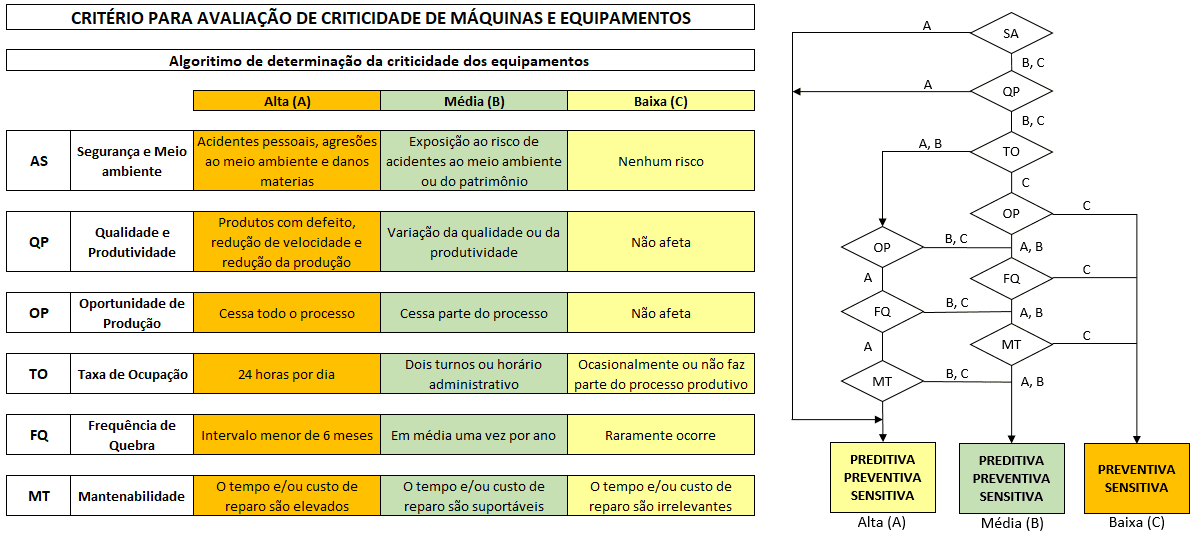

O Japan Institute of Plant Maintenance (1995) recomenda a utilização da classificação ABC, como uma ferramenta para avaliar a criticidade de um equipamento dentro de um desenvolvimento industrial, através da aplicação de um fluxograma de decisão apresentado na figura 01.

Nesse fluxo equipamento é analisado mediante os critérios decididos pelos responsáveis pela análise, através de questões que direcionam a avaliação do sistema, se tornando ao final, direcionado em alguma das classes, que são: classe A, B ou C.

Ao final da análise, a manutenção será orientada a cada sistema ou equipamento com base na sua classificação, sendo (JIPM, 1995):

1. Classe A: Equipamentos altamente críticos para o processo, sendo fundamental uma política preventiva com: preditiva e preventiva, análise das falhas e equipes focadas na redução de falhas.

2. Classe B: Equipamentos importantes para o processo, sendo aceitável aplicação de alguma das seguintes técnicas: preventiva ou preditiva, equipes e times de melhoria e análise das falhas pela manutenção.

3. Classe C: Equipamentos com baixo impacto no processo, com as seguintes políticas de manutenção: corretiva e preventiva, monitoramento de falhas para evitar recorrências.

Figura 1: Classificação ABC (Critérios e fluxo decisional).

2.6 CUSTO DE MANUTENÇÃO

Uma das maiores preocupações das organizações é o controle de custos, tendo em vista que o custo pode impactar na competitividade no mercado. Com isso as empresas vêm buscando o controle e redução de gastos em seus processos, inclusive na manutenção que pode impactar diretamente no preço final do produto.

A manutenção, em diversas organizações, ainda é vista como “o mal necessário”, com isso os gastos sempre será um problema que merece atenção. Com isso Peres e Lima (2008) indica a importância e se esforçar para o controle de custos de manutenção, a fim de garantir a contribuição da manutenção com os indicadores de desempenho e resultados da estratégia global das organizações.

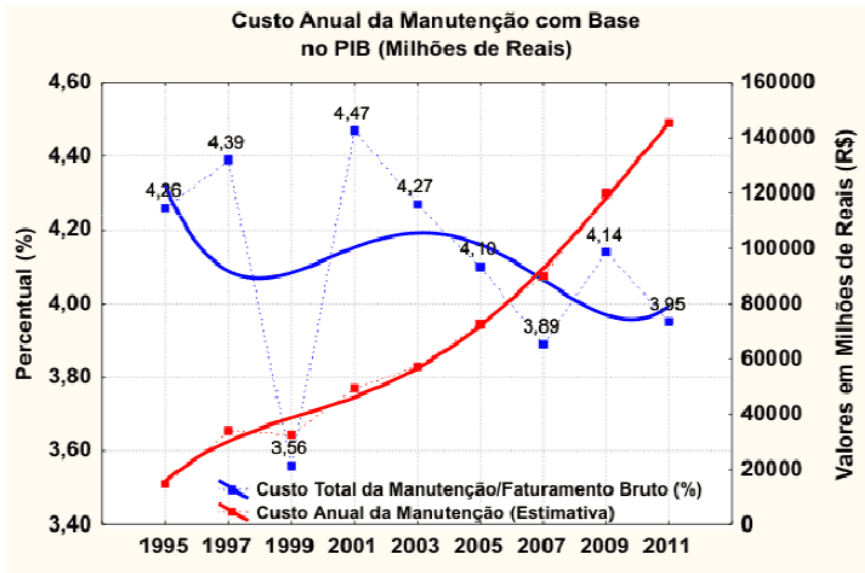

Em 2011 a Abraman (2011) publicou dados de comparando custos de manutenção versus faturamento bruno. Essa análise ajuda as organizações a analisarem seus processos e alocação de recursos, podendo destinar ou controle melhor os valores gastos. Na Figura 2 abaixo podemos observar melhor essa análise.

Figura 2: Custo anual da manutenção com base no PIB.

2.7 INDICADORES DE DESEMPENHO

Com o ambiente competitivo e a constante evolução das organizações, é necessário que as empresas saibam exatamente onde querem chegar a fim de garantir sua sobrevivência. Para que se atinja esses objetivos é necessário que se tenha indicadores que meçam como está o desempenho da empresa em todos os setores de modo a ajudar na tomada de decisão. (KARDEC; NASSIF, 2015).

Os indicadores de desempenho podem ser classificados como indicadores específicos e globais. Segundo Xavier (2013) os indicadores específicos são aqueles voltados para o atingimento das estratégias da empresa e a melhoria dos processos individuais. Eles estão ligados ao planejamento, controle e melhoria contínua dos processos. Já os indicadores globais visam analisar a performance da empresa como todo e em comparação com outras empresas do mesmo segmento.

Para Sink e Tuttle (1993), os indicadores de desempenho devem ser elaborados de forma alinhada com os objetivos estratégicos da organização, devendo compreender os seguintes critérios:

a) Eficácia;

b) Eficiência;

c) Qualidade;

d) Produtividade;

e) Qualidade de vida no trabalho;

f) Inovação;

g) Lucratividade.

2.8 FERRAMENTAS DE QUALIDADE

Godoy (2009) comprova como ferramentas da qualidade todos os processos aplicados no ganho de melhorias e resultados positivos, considerando-se com isso uma melhor investigação de seus produtos no mercado competitivo.

Várias dos meios constituem-se em instrumentos gráficos que tem como intuito deixar clara a questão que se pretende avaliar ou resolver. As demais simbolizam técnicas para o aspecto do problema. (VERGUEIRO, 2002).

Para elucidar algumas das razoes pelas quais se faz uso das ferramentas da qualidade, Lucinda (2010) as coloca na seguinte ordem:

a) Facilitar o entendimento do problema;

b) Proporcionar um método eficaz de abordagem;

c) Disciplinar o trabalho;

d) Aumentar a produtividade.

2.9 FMEA – ANÁLISE DE MODOS DE FALHAS E EFEITOS

Segundo Palady (1997) o FMEA é uma ferramenta que avalia as falhas, como elas podem vir a acontecer, como ocorrem, como prevê-las e como se antecipar a elas e corrigi-las antes que tenha impacto no processo. O FMEA indica as possíveis falhas, seus impactos e ações necessárias, mas as efetividades das ações deverão ser revisadas constantemente, a fim de garantir confiabilidade da ferramenta.

Já Souza (2012) indica a eficaz do uso da ferramenta não apenas para resolução de problemas e falhas em andamento, mas também para o desenvolvimento de novos produtos e/ou processos

A primeira menção sobre este método de análise data de 9 de novembro de 1949 quando o exército norte-americano aprimorou um procedimento militar MIL-P1629 e intitulado de “Procedures for Performing a Failure Mode, Effects and Criticality Analysis” (Procedimentos para Realização de Análises do Modo, Efeitos e Criticidade da Falha). Este era utilizado como técnica de análise da fiabilidade para estabelecer o resultado das falhas num sistema ou num equipamento. As falhas eram determinadas através do seu resultado no sucesso da missão e na proteção do pessoal e equipamento (SMITH, 2014).

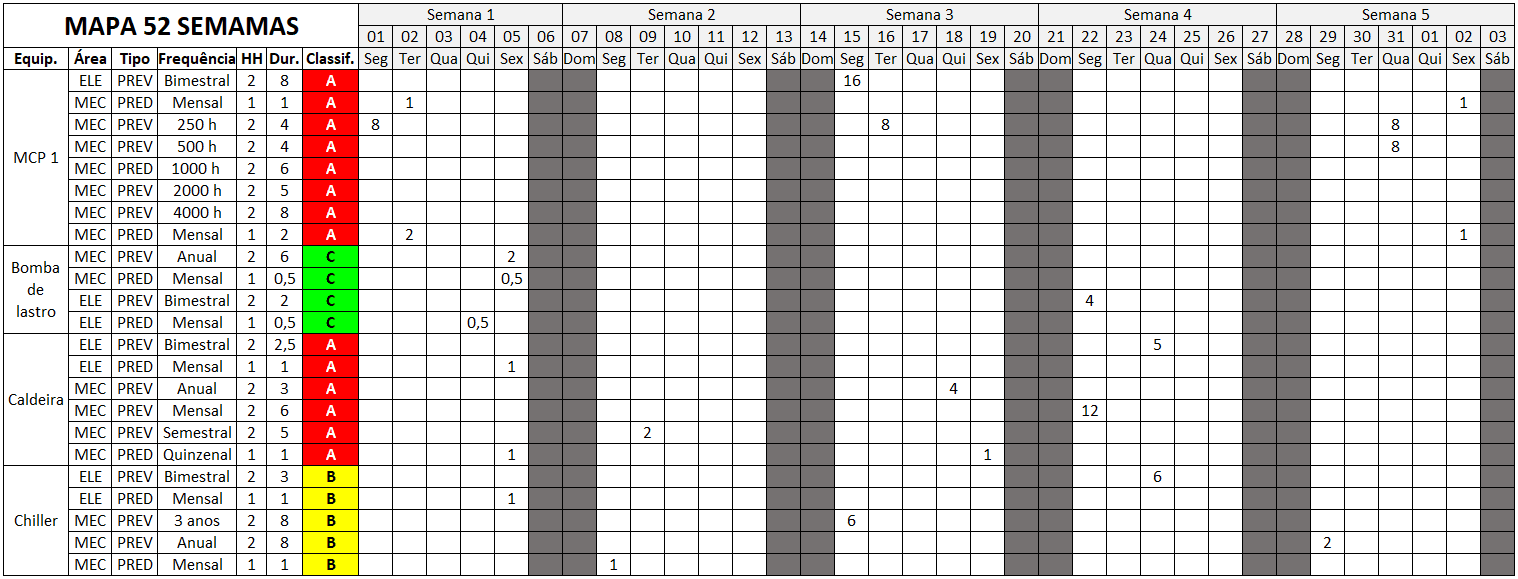

2.10 MAPA DE 52 SEMANAS

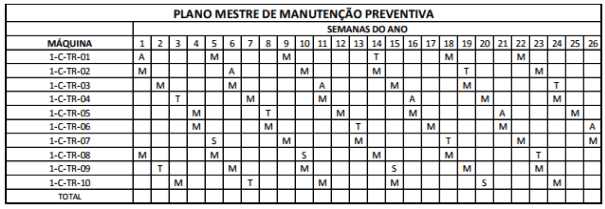

O mapa de 52 semanas é o planejamento macro anual para inclui todas as manutenções preventivas e paradas de manutenção. Essa ferramenta indica, entre outras informações, os recursos necessários para o decorrer do ano.

Para o desenvolvimento e criação dessa ferramenta se faz necessário a participação setores chave das organizações, tais como: planejamento e controle de manutenção, planejamento e controle de produção, produção e execução. O entendimento e comprometimento, das áreas envolvidas, devem ser total, para garantir o perfeito cumprimento.

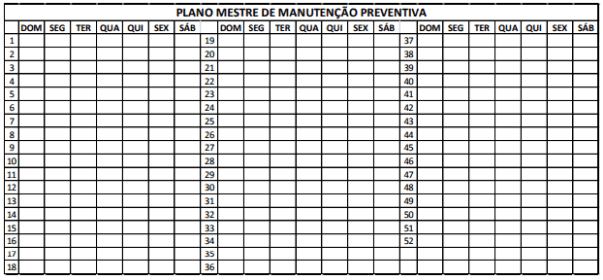

Branco (2008) apresenta dois mapas de modo a elucidar o planejamento das manutenções preventivas, sendo: 52C1 (Figura 3) e 52C2 (Figura 4). Estes mapas recebem tais nomes pelo fato de que cada coluna representa uma semana e o ano possui 52 semanas. O mapa 52C1 é usado para subdividir as atividades de manutenção preventiva nos diversos equipamentos da planta baseado na semana do ano. Já o mapa 52C2 “possui espaço para marcar a data exata em que será feita a manutenção em um equipamento em especial ou nos equipamentos de uma determinada unidade” (BRANCO, 2008, p. 221).

Figura 3: Mapa 52C1 – Manutenções anuais (A), semestrais (S) e mensais (M).

Figura 4: Mapa 52C2 básico de um equipamento mostrando as 52 semanas e os dias em que o mesmo deverá ser disponibilizado para a manutenção programada

3. DESENVOLVIMENTO

3.1 A EMPRESA

A empresa em estudo está no mercado de logística a mais de 8 anos e atua no Brasil, Uruguai e Paraguai. Atualmente, transporta celulose, fertilizante, milho, soja e bauxita em diversas modalidades na navegação. Em 2010 foi criada para integrar a logística da América Latina, em 2011 foi aberto o escritório no Paraguai, em 2012 assinou o primeiro contrato de minério de ferro com a duração de 25 anos, em 2013 foi a assinatura do primeiro contrato de grãos da região Sul, em 2014 se iniciou as operações de grãos do Corredor Sul e assinatura dos primeiros contratos de operação no Corredor Norte, em 2016 se iniciou as operações no Corredor Norte e aquisição da operação de bauxita, em 2017 iniciou-se três operações importantes: fertilizantes, bauxita e rodoviário e em 2018 foi feito investimento no valor de U$ 600 milhões e deu-se início a operação OTM.

Atualmente a empresa é a maior em capacidade de carregamento e transporte de grãos no norte do Brasil, a única em operação integrada de fertilizante no norte do Brasil, transportou cerca de 1,2 milhão de toneladas de celulose no último ano no Rio Uruguai, detém 30% de “market share” no transporte fluvial da hidrovia Paraguai-Paraná (minérios de ferro, grãos e fertilizantes) e 40% do “market share” no transporte de bauxita por meio de cabotagem no norte do Brasil.

3.2 DECISÃO GERENCIAL

A escolha e decisão de uso de uma estratégia de manutenção deve vir a partir de uma decisão gerencial, comparando o desempenho real com o desempenho desejado, sempre levando em consideração as características especifica de cada planta ou processo. A estratégia de manutenção deve estar integrada com metas claras e alcançáveis, por exemplo: aumento da disponibilidade e confiabilidade de equipamentos; aumento na produtividade; redução dos custos; aumento da segurança pessoal e ambiental, entre outros.

3.3 MODELO DE GESTÃO DA MANUTENÇÃO ATUAL

Abaixo está descrito os principais pontos de como funciona atualmente a gestão da manutenção da empresa em questão:

3.3.1 SISTEMA INTEGRADO DE INFORMAÇÃO

Atualmente a empresa faz uso do sistema SAP-PM para auxílio na gestão de matérias e equipe de manutenção, porem nem todas as ferramentas do programa estão sendo utilizadas. Como exemplo, podemos citar a não utilização dos planos de manutenção preventiva e sensitiva, pois não existe esses planos criados e formalizados.

3.3.2 TIPO DE MANUTENÇÃO UTILIZADA

Hoje a empresa detém de uma equipe de manutenção reduzida sendo impossível manter em dia os planos de preventiva caso fosse criados, sendo necessário a contratação sistemática de terceiro para manter os equipamentos em operação. Os equipamentos são complexos e necessitam de um homem/hora elevado para efetuar manutenção sistemática, portanto a equipe de manutenção própria atua apenas na corretiva.

3.3.3 FLUXO DE MANUTENÇÃO

Os técnicos de manutenção recebem as demandas diárias do supervisor das embarcações ou da equipe de navegação (Chefe de máquina e Comandante). Sendo necessário, em alguns momentos, a logística entre embarcações durante o dia de trabalho.

3.3.4 EQUIPE DE MANUTENÇÃO

A equipe atual de manutenção e composta por um gerente, um supervisor, dois técnicos em manutenção mecânica, dois técnicos em manutenção elétrica/automação, um programador/planejador, um comprador e um estagiário.

3.3.5 COMPRA DE MATERIAIS

As solicitações de compra de matérias ou contratação de equipe terceirizada de manutenção chegam ao comprador atrás de todos os integrantes da equipe, porém é necessário a aprovação do supervisor via e-mail formal. Criando assim históricos de gastos da gerência.

3.3.6 EQUIPAMENTOS/ATIVOS

Essa equipe gerencia 3 empurradores que fazem o transporte de barcaças de grãos da cidade de Barcarena até Miritituba no estado do Pará-BR, mas a equipe de manutenção fica locadas na cidade de Barcarena. Sendo necessários as vezes seguir viagem com as embarcações devido algum problema/falha no funcionamento de algum componente/equipamento.

3.3.7 INDICADORES APLICADOS A ROTINA

Não se faz uso de indicadores de desempenho ou qualquer outra maneira de medir/acompanhar a rotina, sendo impossível a real análise do desempenho da manutenção e o impacto que ela pode causar na produção/navegação.

3.4 PONTOS FORTES E FRACOS

A empresa estudada apresenta pontos fortes e pontos de melhoria na gestão da manutenção. Na análise verificou-se os seguintes aspectos:

3.4.1 PONTOS FORTES

A empresa já utiliza um sistema integrado (SAP-PM) que é considerado um dos melhores e mais utilizado para gestão, podendo suprir as necessidades da gerência de manutenção e com isso trazer melhorias ao processo.

A equipe de execução demonstrou um bom conhecimento técnico sobre as embarcações e motivação ideal para melhorias do processo.

Através de entrevistas realizadas, verificou-se que a empresa utiliza o Excel para fazer o controle de gastos com manutenção, gestão essa feita de maneira eficiente mesmo tendo o SAP disponível para fazer essa gestão.

3.4.2 PONTOS FRACOS

Melhor utilização do sistema SAP-PM, sendo necessário a criação dos planos de manutenção e dando “carga” no sistema com os mesmos. Além de utilizar o sistema para gerenciar gastos e deixando as planilhas no Excel apenas como auxílio nesse processo.

Será necessário a adoção de uma planilha de classificação ABC para os equipamentos, pois assim poderia direcionar as necessidades de cada ativo levando em consideração sua importância no processo.

Melhorar o histórico de manutenção com a utilização de notas do sistema SAP-PM para as demandas diárias e utilização de Ordens de Serviços para a equipe de manutenção.

Aumento da equipe de execução de manutenção, levando em consideração os planos de manutenção que deverão ser criados, para manter os equipamentos com suas manutenções sistemáticas em dia.

Aderir a utilização de indicadores de acompanhamento de desempenho, para assim poder ter o real conhecimento da rotina e eficiência da equipe de manutenção, e com isso tomar as decisões baseadas em dados reais.

3.5 AÇÕES IMPLEMENTADAS

3.5.1 CLASSIFICAÇÃO ABC

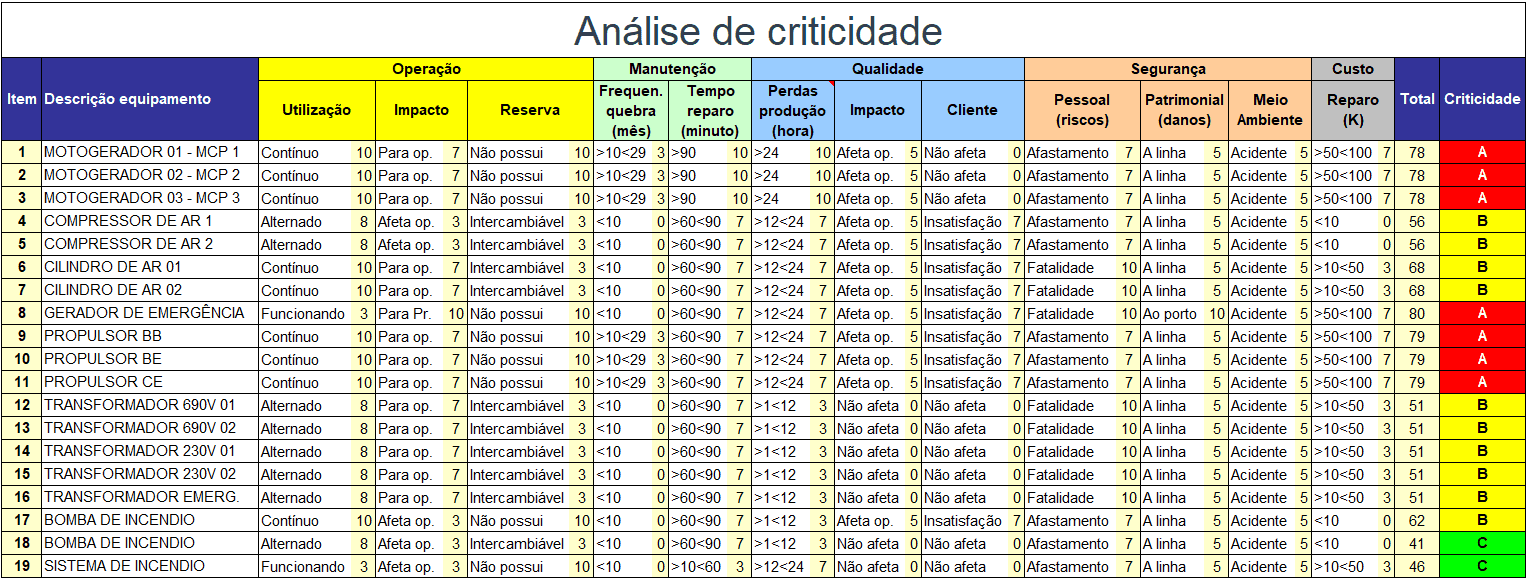

Com as informações coletadas pela equipe de operação, qualidade, custo, meio ambiente, segurança do trabalho e manutenção foi criado uma planilha de classificação dos equipamentos, podendo assim, direcionar as manutenções e recursos levando em consideração a importância para o processo. Abaixo figura 5 demonstra análise feita para a classificação dos equipamentos:

Figura 5: Base de análise da Classificação ABC.

Na figura 6 podemos verificar a planilha criada para classificação ABC dos equipamentos:

Figura 6: Classificação ABC

Com a utilização dessa classificação os gestores direcionaram as práticas de manutenção (preventiva, preditiva e sensitiva) necessárias para cada equipamento.

3.5.2 UTILIZAÇÃO DO SISTEMA SAP-PM

A empresa contratou especialistas para treinar a equipe de manutenção para o melhor uso do sistema, sendo assim a equipe começou a gerir toda a manutenção dos ativos e equipe utilizando o sistema.

Os ativos agora detêm um histórico completo de manutenção, as demandas para a equipe chegam apenas por criação de notas de manutenção no sistema, os custos de manutenção são todos monitorado e geridos com o sistema e a equipe agora recebem a programação semanal, sendo possível controlar melhor os desvios.

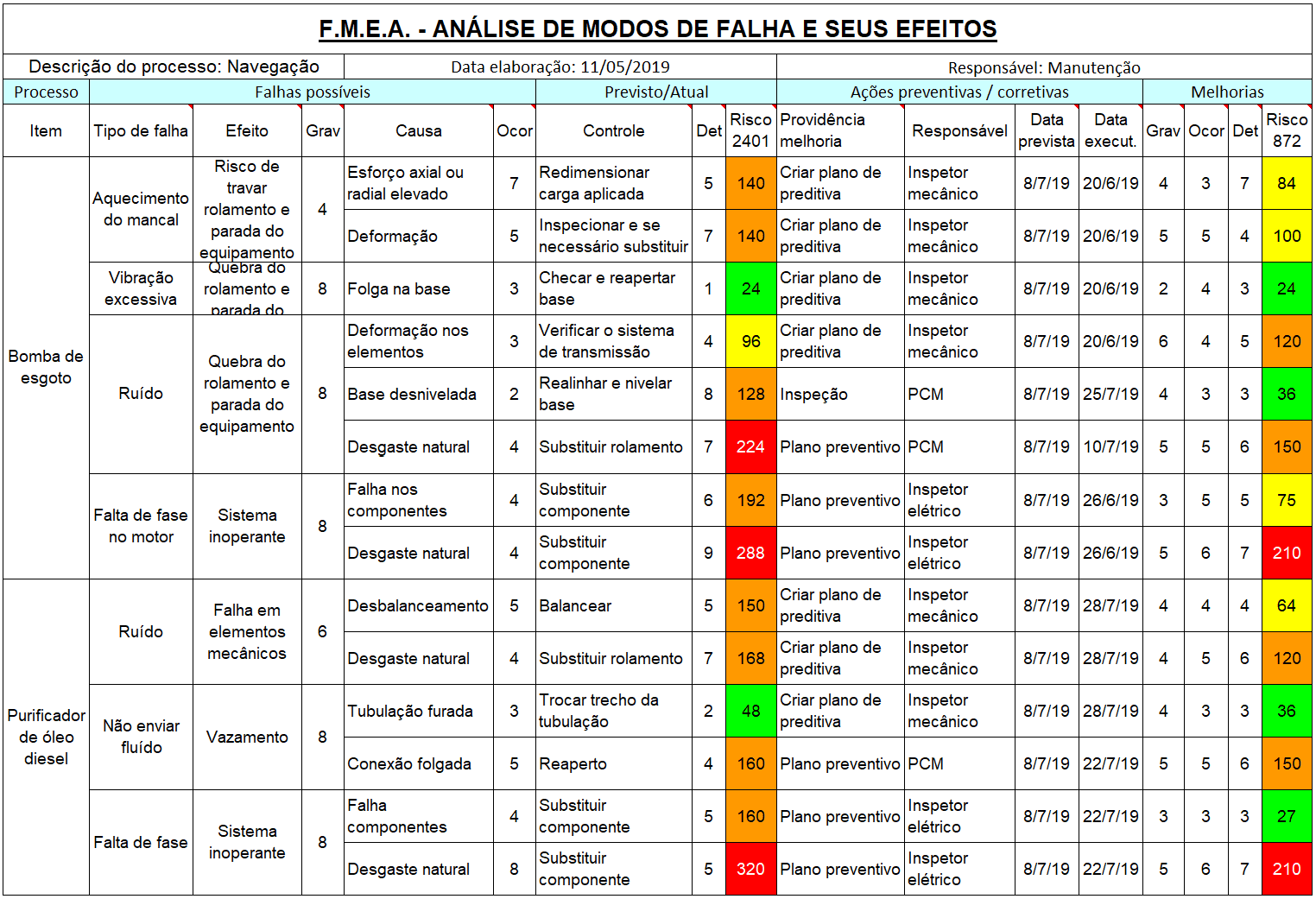

3.5.3 FMEA – ANÁLISE DE MODOS DE FALHAS E EFEITOS

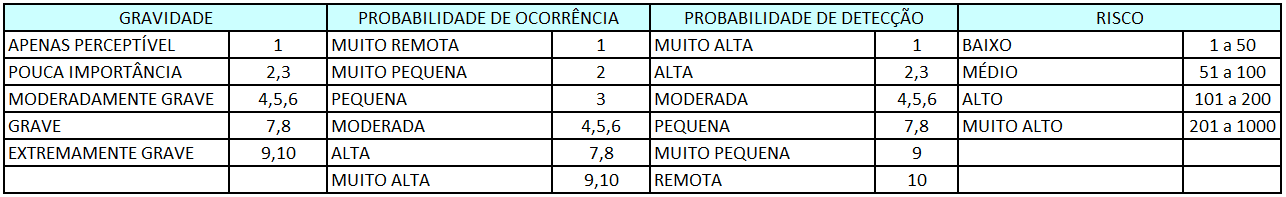

Com as informações coletadas pela equipe de manutenção junto a tripulação das embarcações, equipe de execução de manutenção e histórico dos equipamentos foi criado uma análise de modo de falhas e efeitos de cada embarcação. Essa análise indica, em uma planilha, os itens do processo (item e função), das falhas possíveis (tipo de falha, efeito e causa e suas gravidades), o que é feito atualmente (controle e sua gravidade), ações previstas em manutenções corretivas (melhoria, responsável, data prevista de execução e data real de execução) e pontuação encontrada com as notas atribuídas pela equipe de criação do FMEA (gravidade, ocorrência, detecção e grau de risco). Essas notas atribuídas, gravidade, ocorrência e detecção, foram multiplicadas e o resultado nos direciona a ações necessárias. Na figura 7, abaixo, podemos observar as notas atribuídas e o grau de risco, conforme valor da multiplicação das notas.

Figura 7: Notas atribuídas e classificação de risco do FMEA.

Após mapeamento das falhas, efeitos e causas possíveis foram direcionadas as ações, responsáveis e prazo para execução. Com o objetivo de melhor gestão dos ativos e garantir a disponibilidade de operação.

Na figura 8 podemos observar a planilha do FMEA criado pela equipe de gestão da manutenção:

Figura 8: FMEA – Análise de modos de falhas e efeitos.

3.5.4 CRIAÇÃO DOS PLANOS DE MANUTENÇÃO

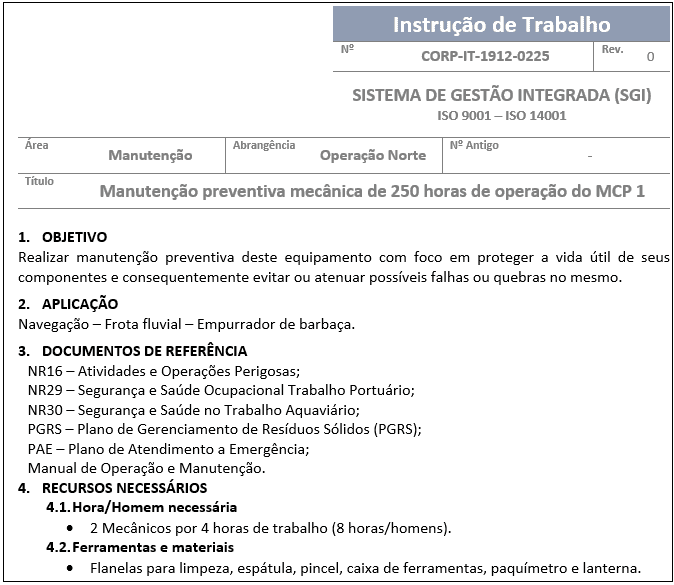

Foi contratada uma empresa especializada em gestão da manutenção para criação dos planos de manutenção mecânica, elétrica, automação e calibração dos equipamentos de todos os empurradores. Foram incluídas no sistema SAP-PM e o mesmo lança as ordens de serviços sistemáticas. Com isso criou-se a necessidade de aumento da equipe de execução mecânica e elétrica, sendo necessário a contratação de terceiros para manter o “backlog” em dia. Abaixo figura 9 demonstra um modelo de plano de manutenção criado para os equipamentos:

Figura 9: Modelo de plano de manutenção.

3.5.5 MAPA DE 52 SEMANAS

Pesquisas direcionadas a melhor gestão da manutenção indicaram o método do Mapa de 52 Semanas como uma ferramenta eficaz para melhoria do controle das manutenções. O Mapa de 52 Semanas é o planejamento macro anula de manutenção que contempla todas as manutenções da empresa, planta de produção, equipamento ou embarcações.

Os períodos são definidos conforme a necessidade e porte do ativo. A sua criação envolve vários setores da empresa, como PCM – Planejamento de Manutenção, PPCP – Planejamento, Programação e Controle de Produção e da Produção. Essa integração e participação é necessário para o cumprimento sem muitos contratempos.

Na criação do Mapa foram levados em consideração vários aspectos, como: criticidade do equipamento, os planos de manutenção, recursos para manutenção, recursos financeiros e mão de obra disponível.

Após a criação conseguimos direcionar qual equipamento necessitam somente e corretiva, preventiva, preditiva e inspeção.

Podemos verificar, na figura 10 abaixo, o Mapa de 52 Semanas criado para uma das embarcações:

Figura 10: Mapa de 52 Semanas.

3.5.6 ADOÇÃO A INDICADORES DE DESEMPENHO

A empresa organizou uma reunião com lideranças das áreas envolvidas para definir indicadores a serem adotados e suas metas a serem alcançadas. Ao final da reunião que foi definido a utilização dos indicadores listados abaixo:

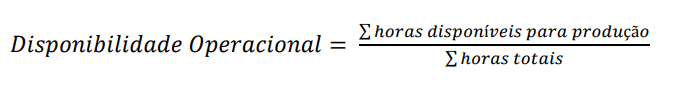

3.5.6.1 DISPONIBILIDADE OPERACIONAL

Levando em consideração que o principal objetivo da manutenção é manter o equipamento disponível para operação, adotamos esse indicador, que é fundamental, para medir o impacto das manutenções no processo produtivo.

A NBR 5462 – 1994 define disponibilidade como a capacidade de um item estar apto a executar uma determinada função durante um intervalo de tempo pré-estabelecido, levando em consideração os aspectos de confiabilidade.

Essa disponibilidade pode ser calculada como a fração do tempo em que o equipamento esteve operando em relação ao tempo total disponível para operar.

Na equação (1) abaixo, conseguimos apresentar a maneira correta de se calcular tal disponibilidade.

Equação 1: Disponibilidade.

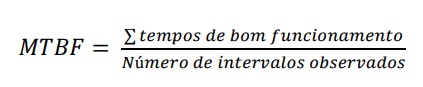

3.5.6.2 TEMPO MÉDIO ENTRE FALHAS – MTBF

Uns dos indicadores adotado pela equipe de gestão da manutenção e mais importantes adotados para gerenciar a manutenção é o MTBF (sigla em inglês para Mean Time Between Failures). Com esse indicador podemos enxergar globalmente como a manutenção está sendo administrada de um modo geral.

Para Kardec e Nascif (2009), o MTBF (Mean Time Between Failures ou Tempo Médio Entre Falhas) é uma medida simples de confiabilidade de itens reparáveis e, geralmente, está relacionada à vida média de uma população.

Esse indicador consiste em medir o tempo médio entre uma falha e outra. A forma mais eficiente de acompanhar esse indicador é aplicado individualmente a cada equipamento, dessa forma facilita as ações.

Na equação (2) abaixo, conseguimos apresentar a maneira correta de se calcular o tempo entre as falhas.

Equação 2: Tempo entre falhas.

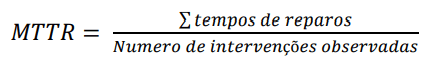

3.5.6.3 TEMPO MÉDIO PARA REPARO – MTTR

Outro indicador de extrema importância e que foi adotado, após a análise da situação real da manutenção nas embarcações, foi a MTTR (Sigla em inglês para Mean Time to Repair). Que permite termos dados assertivos quanto ao tempo médio de reparo do equipamento.

VIANA (2002) considera que o MTTR (Mean Time to Repair ou Tempo Médio para Reparo) é obtido pela divisão do somatório do tempo indisponível de operação devido a intervenções da manutenção (incluindo manutenções corretivas e preventivas), pelo número total de intervenções.

Na equação (3) abaixo, conseguimos apresentar a maneira correta de se calcular o tempo médio para reparo.

Equação 3: Tempo médio para reparo.

4. CONCLUSÃO

Este trabalho contemplou diversos aspectos relacionados à manutenção visando determinar uma gestão estratégica ideal. Sabia-se que dificilmente se conseguiria encontrar um único padrão de gerenciamento estratégico da função manutenção passível da afirmativa que seria o melhor a ser adotado. Apesar disso, acredita-se que o detalhamento de diversos itens relacionados, bem como o uso desses itens, criou a possibilidade de estabelecer diversos postos-chave que, quando seguidos, levaram a empresa a melhorar seus resultados operacionais, atingindo níveis melhores do que os anteriores.

Para a pesquisa realizada, pode-se tirar as conclusões abaixo.

A primeira conclusão é a importância das etapas de um bom planejamento de manutenção, que consistem em: decisão gerencial dos objetivos estratégicos; integração dos objetivos às metas traçadas; evolução do sistema de manutenção, priorizar e manter registro das ordens de serviço, capacitação da equipe de manutenção, criação de processos internos para atividades rotineiras, adoção e utilização de indicadores de desempenho e classificação de criticidades dos ativos.

Considera-se, portanto, que foram alcançados todos os objetivos traçados para este trabalho e há práticas, conceitos e técnicas aplicadas trouxeram excelentes resultados para a empresa e seus colaboradores, porem será necessário um acompanhamento rotineiro dos indicadores para medir ganhos mais expressivos e assim mensurar o ganho qualitativo e quantitativo do trabalho executado. Sendo assim, chega à conclusão de que a utilização de ferramentas de qualidade em uma Estratégia de Manutenção bem aplicada pode trazer ganhos considerados para uma organização, sendo necessário apenas alguns recursos, treinamento e principalmente engajamento de todos envolvidos.

5. REFERÊNCIAS

ABRAMAN. Página eletrônica:<http://www.abraman.org.br>. Acesso em 10 out. 2019.

ALMEIDA, M. T. Manutenção Preditiva: Confiabilidade e Qualidade. 2000. Disponível em: <http://www.mtaev.com.br/download/mnt1.pdf>. Acesso em 07 ago. 2020.

ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS, NBR 5462: Confiabilidade e mantenabilidade. Rio de Janeiro: ABNT, 1994.

ASSOCIAÇÃO BRASILEIRA DE MANUTENÇÃO. Documento Nacional 2011 – ABRAMAN a Situação da Manutenção no Brasil. 26. Congresso Brasileiro de Manutenção – Curitiba 2011.

ASSOCIAÇÃO BRASILEIRA DE MANUTENÇÃO. Documento Nacional 2013 – ABRAMAN a Situação da Manutenção no Brasil. 28. Congresso Brasileiro de Manutenção e Gestão de Ativos – Salvador 2013.

BRANCO FILHO, G. A Organização, o Planejamento e o Controle da Manutenção. Rio de Janeiro: Ciência Moderna, 2008.

CONGRESSO BRASILEIRO DE MANUTENÇÃO, 18º, 2003, Porto Alegre. A situação da manutenção no Brasil: ABRAMAN – Associação Brasileira de Manutenção, 2003.

GODOY, A. L. de. Ferramentas da Qualidade. 2009. Disponível em: http://www.cedet.com.br/index.php?/Tutoriais/Gestap-da-Qualidade/ferramentas-da-qualidade.html. Acesso em: 12 de nov. 2019.

JAPAN INSTITUTE FOR PLANT MAINTENANCE (JIPM). 600 Forms Manual. Japan, 1995.

KARDEC, A.; NASCIF J. Manutenção: função estratégica. 3ª edição. Rio de Janeiro: Qualitymark: Petrobrás, 2009. 384 p.

KARDEC, A.; NASCIF, J. Manutenção Função Estratégica, 2ª edição, 1ª Reimpressão 2004. Editora Quality Mark, Rio de Janeiro, Coleção Manutenção, ABRAMAN.

KARDEC, A.; NASCIF, J. Manutenção- Função Estratégica. Rio de Janeiro, RJ: Qualitymark: Petrobras,2015.

LUCINDA, M. A. Qualidade: fundamentos e práticas para curso de graduação. 3 ed. Rio de Janeiro: Brasport, 2010.

MIRSHAWKA, V.: Criando Valor Para o Cliente, Makron Books do Brasil Editora Ltda, 1993.

MIRSHAWKA, V.; OLMEDO, N.L. Manutenção – Combate aos Custos da Não-Eficácia: A Vez do Brasil. São Paulo: Makron Books do Brasil Editora Ltda., 1993.

MIRSHAWKA, V.; Manutenção Preditiva: Caminho para Zero Defeitos, 1 ed. São Paulo: Makron Books, McGrawHill, 1991.

MONCHY, F. A Função Manutenção. São Paulo: Durban, 1987.

MOUBRAY, J. Introdução à Manutenção Centrada na Confiabilidade. São Paulo: Aladon, 1996.

NASCIF, J. Indicadores de Manutenção. Minas Gerais, n.13, p.01-14, 2011.

NUNES, E. N; VALLADARES, A. Gestão da Manutenção com Estratégia na Instalação de unidades Geradoras de Energia Elétrica, 2008.

OTANI, M.; MACHADO, W. V. A proposta de desenvolvimento de gestão da manutenção industrial na busca da excelência ou classe mundial. Revista Gestão Industrial. Vol.4, n.2, 2008.

PALADY, P. FMEA análise dos modos de falhas e efeitos. Prevendo e prevenindo problemas antes que ocorram. 4. ed. São Paulo: IMAN, 2007.

PERES, C.R.C. & LIMA G.B. A., Proposta de modelo para controle de custos de manutenção com enfoque na aplicação de indicadores balanceados, Gestão da Produção São Carlos S.P. 2008.

SINK, D. S.; TUTTLE, T. C. Planejamento e medição para a performance. Rio de Janeiro: Qualitymark, 1993.

SLACK, N.; CHAMBERS, S.; JOHNSTON, R. Administração da Produção. São Paulo: Atlas, 2002. 703 p.

SMITH, M. T. (2014, January). History of the FMEA. Recuperado por Elsmar: http://elsmar.com/FMEA/sld011.htm.

SOUZA, J. B. Alinhamento das estratégias do Planejamento e Controle da Manutenção (PCM) com as finalidades e função do Planejamento e Controle da Produção (PCP): Uma abordagem Analítica. 2008. 169 f. Dissertação (Mestrado em Engenharia de Produção) – Universidade Tecnológica Federal do Paraná, Campus Ponta Grossa.

SOUZA, R. V. B. Aplicação do método FMEA para priorização de melhorias em fluxos de processos. 2012. 152p. Dissertação (Mestrado) – Escola de engenharia de São Carlos, da Universidade de São Paulo (EESC – USP), São Carlos. Disponível em <www.teses.usp.br/teses/…/18/…/DissertSouzaRuyVictorBdeCorrig.pdf>. Acesso em 10 ago. 2020.

TAVARES, L. A. Administração Moderna de Manutenção. 1ª edição. Rio de Janeiro: Novo Pólo, 2005.

VERGUEIRO, W. Qualidade em Serviços de Informação. 2002. Acesso em: 12 de nov. 2019.

VIANA, H. PCM: Planejamento e Controle da Manutenção. Rio de Janeiro: Qualitymark, 2002.

XAVIER, M. E. Aderência de Indicadores de Desempenho baseados no balanced scorecards, lean thinking e theory of constraints: estudos multicasos em empresas Caxias do Sul, Caxias do Sul, 2013. 135p. Dissertação (Mestrado) – Universidade Caxias do Sul, Programa de Pós-Graduação em Administração.

[1] MBA em Gestão da Qualidade e Engenharia de Produção, pós-graduado em Engenharia e Gerenciamento de Manutenção e graduado em Engenharia de Produção.

Enviado: Julho, 2020.

Aprovado: Agosto, 2020.

Uma resposta

Material excelente, tanto na revisão bibliográfica como na descrição do caso prático.

Parabéns ao autor!!!!!