RELATO DE CASO

SOUZA, Thayler Monteiro de [1], PAULO, José Victor de [2]

SOUZA, Thayler Monteiro de. PAULO, José Victor de. Aplicação do Lean Manufacturing para aumento da produtividade e padronização do processo. Revista Científica Multidisciplinar Núcleo do Conhecimento. Ano 09, Ed. 02, Vol. 02, pp. 18-42. Fevereiro de 2024. ISSN: 2448-0959, Link de acesso: https://www.nucleodoconhecimento.com.br/engenharia-de-producao/aplicacao-do-lean-manufacturing, DOI: 10.32749/nucleodoconhecimento.com.br/engenharia-de-producao/aplicacao-do-lean-manufacturing

RESUMO

A competitividade do mercado globalizado traz inúmeros desafios para as empresas que buscam se destacar perante os seus concorrentes. Preocupações com prazos, custos, qualidade, satisfação do cliente e aumento da capacidade produtiva da organização fazem parte dos desafios e podem colocar toda organização em estado de alerta. Em um mundo tão competitivo, diferenciais como uma metodologia Lean Manufacturing, que visa uma gestão focada na redução do desperdício com ganho de qualidade, podem aproximar um trabalho do seu sucesso, frente aqueles que não a possuem. Considerando tal cenário, o desenvolvimento do presente artigo baseou-se em apresentar o conceito de Lean Manufacturing e algumas ferramentas, com o intuito de eliminar desperdícios e altos custos em um sistema de produção, que poderiam melhorar o processo produtivo através de um estudo de caso aplicado na empresa BARGA BRASIL INDUSTRIA LTDA.

Palavras-chave: Capacidade Produtiva, Lean Manufacturing, Gestão, Desperdícios, Qualidade.

1. INTRODUÇÃO

O mundo está passando por várias mudanças e com isso as empresas necessitam evoluir constantemente. Para uma empresa se manter no mercado atual é preciso ser flexível e buscar sempre inovações nos produtos e processos, atendendo a qualidade do produto e/ou serviço que o cliente espera.

As empresas estão buscando produzir mais com menos, ou seja, evitando desperdícios e retrabalhos e visando a produtividade, com isso o presente artigo é contextualizado em uma operação de gargalo da linha produtiva de uma empresa de caldeiraria.

Portanto esse artigo tem como finalidade aplicar as metodologias do Lean Manufacturing em uma operação, com o intuito de aumentar a produtividade, padronizar os processos, eliminar os desperdícios e tornar o ambiente de trabalho dos colaboradores um local mais harmônico.

Este artigo está dividido em 4 seções, sendo elas; Introdução, Metodologias, estudo de casos, resultados obtidos. Na introdução é apresentado o contexto geral do assunto que será abordado, enquanto na metodologia se mostra os meios para conseguir realizar o artigo. No estudo de casos será apresentado o problema encontrado e nos resultados obtidos, como realizamos as melhorias necessárias para atingir os objetivos esperados.

2. LEAN MANUFACTURING

Segundo Guedes (2010) ao final do conflito contra os Aliados, formado pela França, Inglaterra e EUA na Segunda Guerra Mundial, o Japão enfrentou uma das maiores crises econômicas da sua história devido à escassez de matéria prima. Com a finalidade de se reerguer de forma a reduzir custos, mas atingindo um elevado grau de produtividade, as empresas buscaram formas de melhorar seus sistemas produtivos. A partir desse cenário, surgiu o Lean Manufacturing, criado pelo engenheiro Taiichi Ohno, que buscou melhorar a produtividade e ao mesmo tempo minimizar os custos decorrentes da produção dos produtos (Womack e Jones, 2004).

De acordo com Correa (2007), concentrar os esforços na eliminação dos desperdícios e atuar para obter um aumento da qualidade, sem renunciar à rapidez no prazo para entregar o produto ao cliente, fazem parte dos objetos principais no Lean. Womack e Jones (2004) complementam dizendo que o Lean Manufacturing procura reduzir desperdícios de atividades que não agregam valor ao produto, tornando as empresas mais competitivas ao mercado de trabalho.

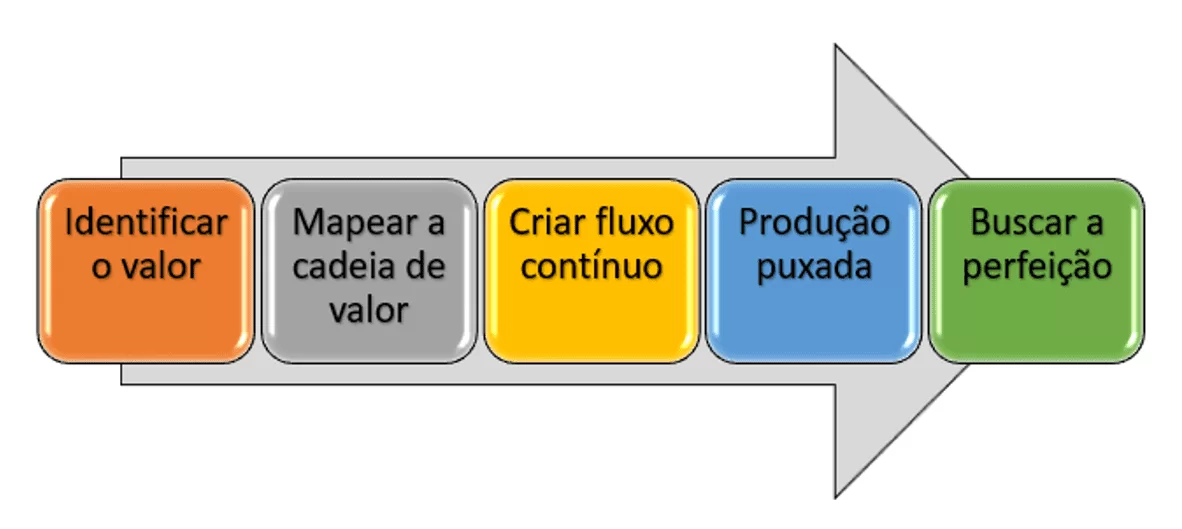

Com base nos conceitos abordados por diferentes autores, observamos os princípios do Lean Manufacturing divididos em cinco etapas. Esses princípios são classificados como etapa de identificar o valor do produto, mapear a cadeia de valor, criar fluxo contínuo, produção puxada e buscar a perfeição. Segundo Coelho (2020) os cincos princípios podem ajudar as empresas a elaborarem produtos focados nos desejos dos clientes, além de otimizar e entender melhor as fases dos processos dentro das organizações.

Figura 1 – Princípios do Lean Manufacturing

1) Primeiro princípio do Lean é a especificação do valor, que corresponde em entregar ao cliente final um produto que possa atender às suas necessidades e/ou problemas, sem esquecer de eliminar os desperdícios que não vão agregar valor.

2) Mapear a cadeia de valor está interligada a seus processos produtivos desde o início, na colocação do pedido formal, até a entrega do produto ao cliente. Uma ferramenta considerada ideal para a identificação e mapeamento dessa cadeia é o VSM que vai permitir visualizar melhor essas etapas.

3)O princípio de criar um fluxo contínuo está interligada ao fato de a empresa reduzir os desperdícios de modo que a produção não gere estoques e trabalhe apenas com o que foi exigido pelo processo posterior.

4) A quarta etapa corresponde a produção puxada, também chamada de pull, que não permite produzir nada sem um pedido do cliente, assegurando dessa maneira que não haja estoque e o material seja suficiente para compor a próxima etapa.

5) A última etapa desses princípios aborda a busca pela perfeição com o objetivo de buscar diariamente agregar valor ao cliente, sendo fundamental manter a continuidade, buscando sempre a melhoria contínua dos processos produtivos.

Diante disso, os cincos princípios do Lean Manufacturing nós traz a mensagem da importância de evitar perdas e desperdícios, eliminando da cadeia operacional as atividades que não agregam valor ao processo através de melhoria contínua e com auxílio de metodologias como Kanban, Kaizen, 5s, VSM e PCDA.

2.1 FERRAMENTAS DO LEAN APLICADAS COMO APOIO

A fim de compreender melhor as ferramentas do Lean Manufacturing, o presente artigo irá mencionar as principais ferramentas de apoio que foram utilizadas, buscando a identificação e eliminação dos desperdícios no processo produtivo de uma linha. As ferramentas mencionadas vão ajudar a entendermos as suas principais funções perante os problemas apresentados ao decorrer dos processos e auxiliar nas melhores tomadas de decisão, para obtermos resultados satisfatórios ao final das suas aplicações nos processos.

2.1.1 KANBAN

O Kanban teve sua origem elaborada pelo engenheiro japonês Taiichi Ohno, que observou que os supermercados reabasteciam os seus produtos vendidos aos clientes apenas quando as prateleiras de armazenamento estavam com os estoques baixos, dessa maneira, ele detectou que não haveria a necessidade de grandes estoques, evitando o desperdício.

Tudo o que existir além da quantidade mínima de materiais, peças, equipamentos e operários (horas de trabalho), necessária para fazer um dado produto, é “perda” e, portanto, só aumenta os custos em todo o sistema. (Faria et al, 2006, p.2).

Geremias (2019) explana que a metodologia do Kanban tem como objetivo auxiliar na gestão de estoques de forma mais eficiente, pois a empresa passa a trabalhar com um baixo nível de estoques, evitando dessa maneira os acúmulos e os desperdícios de materiais que não serão necessários para os processos produtivos naquele momento.

Segundo Silva (2010), a gestão do Kanban pode ser compreendida e exemplificada de três simples maneiras, a fim de entendermos melhor a sua aplicação:

- Kanban de sinal: é utilizado para sinalizar e autorizar a fabricação e/ou reposição de um lote de produto. O sinal é disparado para o processo anterior (fornecedor) quando a quantidade mínima do produto (reposição/ estoque) é atingida. Geralmente utilizado para itens que o custo é mais baixo, como porcas e parafusos.

- Kanban de um cartão / Kanban de produção: é utilizado cartões para informar o processo anterior (fornecedor) o tipo de produto e quantidade que deverá ser fabricada. Assim que a peça é retirada do supermercado e disponibilizada para a produção consumir, o cartão é colocado no quadro de monitoramento, para que o setor de abastecimento tenha o controle e não tenha parada de linha por falta de material.

- Kanban de dois cartões / Kanban de transporte: é utilizado para realizar a movimentação de peças entre o estoque de produção (supermercado) e a produção (cliente interno), seguindo o mesmo princípio do kanban de um cartão.

De uma maneira geral, constata-se que há um certo consenso entre os diversos autores no que se refere às vantagens relativas à utilização do sistema Kanban, de maneira que abaixo foram elencadas as principais e mais notáveis vantagens na visão de Gaury (2000):

- Elevada redução em relação aos estoques de materiais da empresa que estão nas fases em processos;

- Ganho com o aumento da produtividade;

- Minimização do tempo necessário para concluir o ciclo da produção do produto, ganhando assim vantagem competitiva na entrega final ao cliente;

- Gerenciamento mais eficiente dos estoques que estão no processo;

- Layouts com melhores armazenamentos, visto que auxilia na redução de estoques de materiais parados em diversos setores.

2.1.2 KAIZEN

Uma filosofia de melhoria contínua que deve ser praticada todos os dias em prol da excelência, focando no envolvimento das pessoas e na eliminação de desperdícios (Hornburg, 2009). De acordo com Marchwinski e Shook (2007, p.40), kaizen significa: “Melhoria contínua do fluxo completo de valor ou de um processo individual, a fim de criar mais valor com menos desperdício”.

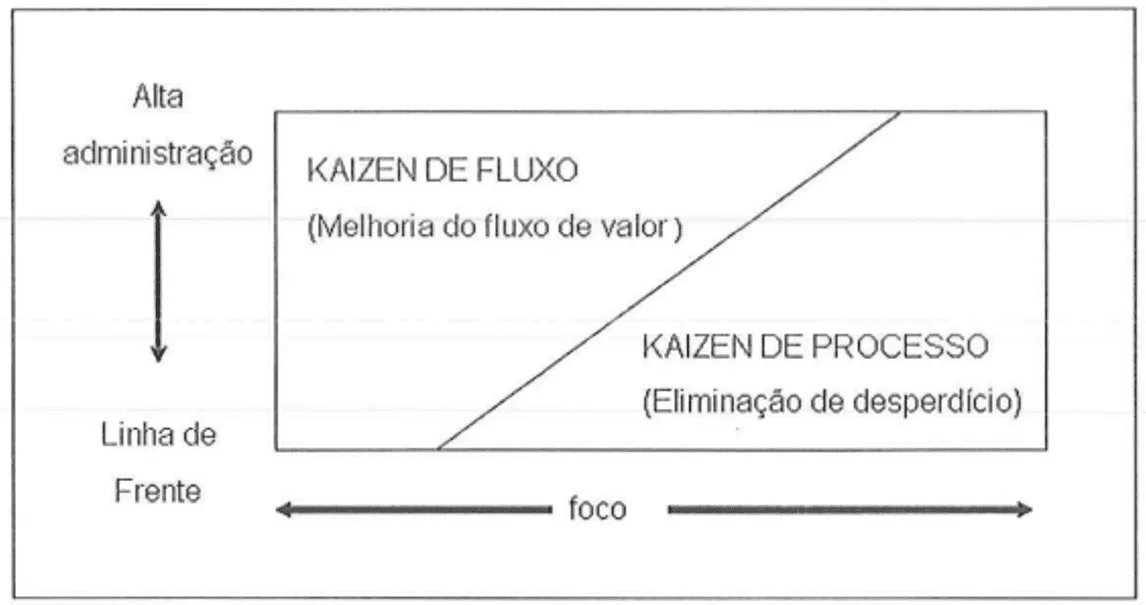

Segundo Rother e Shook (1999), Kaizens são divididos em dois níveis:

- Kaizen de fluxo: refere-se à melhoria de uma linha inteira desde o recebimento da matéria prima até o produto acabado.

- Kaizen de processo: refere-se à melhoria dos processos individuais.

Figura 2 – Níveis de Kaizen

Na maioria das empresas, há um impulso consistente para reduzir desperdícios e aumentar a qualidade. De acordo com Imai (1990), a filosofia do Kaizen apresenta 10 diretrizes que devem ser observadas e adotadas, pois irão ajudar na busca pela excelência nos processos produtivos das empresas, são eles:

- Todos e quaisquer desperdícios devem ser eliminados nos processos;

- De maneira contínua é necessário manter as melhorias de forma gradual;

- Todos na empresa devem estar envolvidos;

- Obter ganho com aumento da produtividade, sem elevar significativamente os investimentos;

- Aplicação pode e deve ser disseminada em qualquer instituição;

- Os resultados ficam visíveis para os colaboradores, a fim de manter a transparência;

- Deve focar os esforços nos locais com maior necessidade;

- Visa à melhora dos processos;

- Prioriza a melhoria das pessoas que fazem parte do processo;

- Aprender a partir da realização na prática.

2.1.3 METODOLOGIA 5’S

A ferramenta 5s além de ser muito utilizada por grandes empresas e reconhecida mundialmente, também é capaz de tornar o ambiente de trabalho um lugar mais organizado e confortável, impactando positivamente na redução de custos, tempo e economia na execução de atividades.

Silva et al. (2013) definem o programa 5s como um meio de tornar o ambiente de trabalho mais harmonioso e agradável, através da aplicação de algumas práticas, potencializando seus resultados na execução de suas atividades. (Oliveira et al., 2018, p.3).

A ferramenta 5s é dividida em cinco etapas, que visam melhorar o ambiente corporativo, aumentar a produtividade e a qualidade de forma geral, ocasionando assim a busca pela excelência e alto nível. Segundo Ribeiro (2006) seus sensos agem interligados, proporcionando resultados surpreendentes em todos os aspectos, tanto na vida dos colaboradores quanto no ambiente organizacional.

Figura 3 – Metodologia 5s

a) Seiri (Utilização): Esse princípio trata de manter no ambiente de trabalho apenas os recursos que serão necessários para a realização das atividades. Identificar materiais, ferramentas e equipamentos, deixando apenas o essencial para a tarefa, é essencial (Campos, et al., 2005).

b) Seiton (Organização): Uma vez que já foi separado o que é extremamente necessário, o segundo S está relacionado à adequação dos recursos para facilitar o desenvolvimento das atividades, de maneira a reduzir os desperdícios, organizar o local de trabalho, facilitar o fluxo de pessoas e materiais e informações (Campos, et al., 2005).

c) Seiso (Limpeza): De acordo com Santos et al. (2006) essa fase da metodologia 5s foca não só em manter a limpeza do setor pelo colaborador, mas também em evitar que ele seja sujo. Isso resulta em um ambiente de trabalho agradável e saudável, de modo a conservar melhor os moveis, equipamentos e ferramentas.

d) Seiketsu (Normatização): Após as três primeiras etapas chega a hora de tornar rotina tudo aquilo foi feito (Ribeiro, 2006). A partir disso, Santos et al. (2006) concluem que tal etapa cria condições favoráveis à saúde física e mental, de forma a proporcionar uma melhor qualidade nas condições de trabalho.

e) Shitsuke (Autodisciplina): O quinto senso consiste na contínua capacitação dos funcionários, estimulando a equipe a reproduzir tais valores, tornando-os parte da cultura da empresa (Ribeiro, 2006). Esse senso é um processo de repetição e prática, caracterizando-se pelo desenvolvimento mental, moral e físico, para a disciplina inteligente, que é o respeito a si próprio e aos outros (Santos et al., 2006).

A filosofia 5s estimula a consciência e a responsabilidade, causando grandes transformações no ambiente de trabalho, eliminando desperdícios e trazendo muitos benefícios. De acordo com Corrêa e Corrêa (2004), são possíveis observar alguns benefícios após a implementação da metodologia 5s, entre eles:

- Eleva a produtividade dos colaboradores;

- Aumenta a organização e a limpeza;

- Reduz desperdícios;

- Reduz as chances de acidentes no setor de trabalho;

- Melhora a qualidade de vida.

2.1.4 VSM – MAPEAMENTO DE FLUXO DE VALOR

O Value Strem Mapping (VSM) é uma ferramenta empregada na análise do fluxo das etapas e informações do processo, desde o início até a entrega ao cliente. Rother e Shook (1999) definiram o mapeamento de fluxo de valor como “um método de fluxograma para ilustrar, analisar e melhorar os passos necessários para entregar um produto ou serviço”.

Slack et al. (2009) afirmam que o VSM é essencial para entender a real situação da manufatura, pois permite:

- Enxergar o fluxo de uma forma mais ampla;

- Identificar as fontes de desperdícios;

- Fornece uma linguagem comum para tratar dos processos de manufatura;

- Decisões sobre o fluxo se tornam mais visíveis;

- Mostra a relação entre fluxo de material x informação.

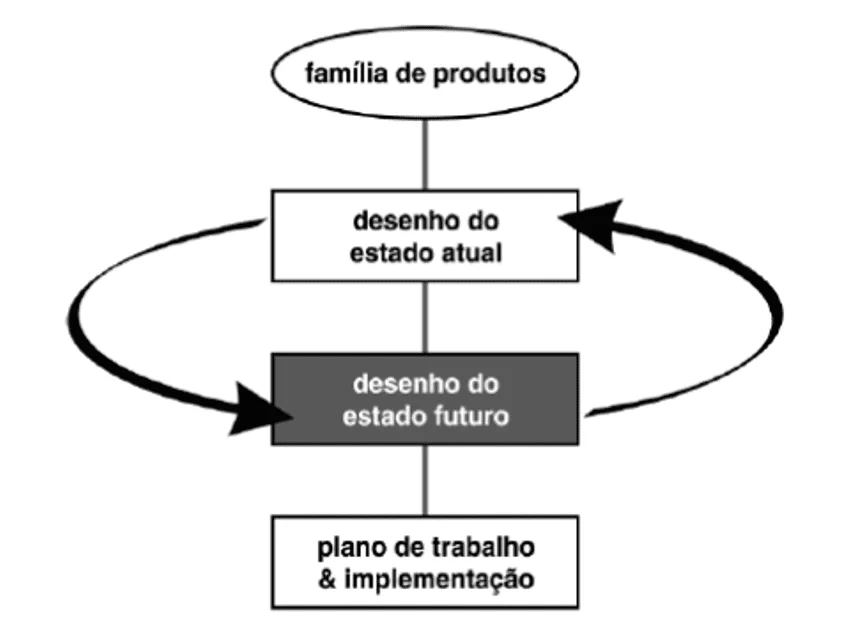

O modelo proposto por Rother e Shook (2003) destaca-se por ilustrar todo o processo de agregação de valor, relacionando fluxo de informações com fluxo de materiais no sistema de produção. De acordo com Rother e Shook (2003), a ferramenta é uma etapa fundamental para obtenção de um fluxo contínuo, a fim de produzir apenas o que os clientes precisam.

Figura 4 – Etapas do VSM

De acordo com a representação gráfica, o primeiro passo para desenvolver o projeto de forma satisfatória é identificar quais são as famílias de produtos que serão mapeados dentro daquela cadeia específica de valor, posteriormente é realizado o primeiro VSM a partir de informações atuais da empresa incluído todas as etapas do processo produtivo. A terceira etapa consiste em elaborar um segundo VSM com base nas análises da situação atual da empresa, identificando o que agrega valor ao processo e o que é desperdícios, já a quarta etapa diz respeito à implementação das mudanças necessárias para atingir as metas estimadas.

2.1.5 PDCA

O ciclo PDCA é uma ferramenta da qualidade, dividida em quatro etapas, que tem como objetivo solucionar problemas, controlar e melhorar processos e produtos. Essa ferramenta ajuda as organizações, de maneira geral, a entender como que surgem eventuais problemas e como os mesmos devem ser solucionados, configurando-se em um ciclo eficiente na resolução de problemas, visando garantir o alcance das metas e objetivos definidos (SILVA, 2014).

O Ciclo PDCA tem como objetivo exercer o controle dos processos, podendo ser usado de forma contínua para seu gerenciamento em uma organização, por meio do estabelecimento de uma diretriz de controle (planejamento da qualidade), do monitoramento do nível de controle a partir de padrões e da manutenção da diretriz atualizada, resguardando as necessidades do público-alvo. (Pacheco et al., 2020, p.3).

Figura 5 – Ciclo do PDCA

Diante disso, para Werkema (2014), o ciclo PDCA é uma importante metodologia de gerenciamento que se baseia em quatro etapas, a saber:

a) Planejar (Plan): A primeira etapa do ciclo é o planejamento, que deve definir metas e objetivos. É necessário identificar o problema, a fim de solucioná-lo, observar o problema, para que seja identificado os focos de atuação, analisar o problema, com o objetivo de levantar as causas, e planejar a ação, a fim de propor ações necessárias.

b)Executar (Do): Fase que consiste em executar as tarefas exatamente como foi previsto na etapa anterior, sendo essenciais para a execução dessa etapa a educação e o treinamento no trabalho.

c) Avaliar (Check): Etapa que consiste em checar todas as atividades executadas, a fim de observar a melhoria do processo, analisando a teoria e a prática, com base no planejamento elaborado.

d) Agir (Act): A quarta etapa foca em corrigir as falhas observadas ao decorrer do processo com base nos resultados detectados. Caso o plano não tenha sido efetivo será necessário agir sobre as causas que implicaram no mau sucesso, do contrário, caso a meta tenha sido alcançada, adotar como padrão o plano proposto.

3. ESTUDO DE CASO

A Barga Brasil Indústria Metalúrgica, fundada em janeiro de 2014 na cidade do Cabo de Santo Agostinho em Pernambuco e posteriormente migrada para o município de Iperó no estado de São Paulo, busca se consolidar no segmento de energia eólica, oferecendo componentes internos para aerogeradores com alto padrão de excelência. Além disso, a empresa inseriu em sua carteira de produtos fabricados o transformador monofásico, o qual será o material de estudo proposto no presente artigo.

Este trabalho está focado no setor de acabamento, aonde as peças chegam do setor de soldagem para receberem acabamento nas soldas, eliminando o excesso de respingo e marcas geradas durante todo o processo de montagem e soldagem do transformador. O setor de acabamento é composto por oito colaboradores, que tem como objetivo liberar 20 transformadores por turno para o setor de estanqueidade, e seu esquema de trabalho é realizado em célula isolada aonde cada colaborador pega um transformador e realiza a sua limpeza por completo realizando várias manobras braçais. Porém com a falta de padronização e controle, excesso de movimentação e espera para o transporte, cada colaborador consegue liberar de 1 à 2 transformadores por turno, com carga de trabalho de 14 horas, conseguindo produzir apenas 12 transformadores por turno.

A partir de uma análise aprofundada e com base nas metodologias do Lean Manufacturing, que foram estudadas no presente artigo, nós observamos a execução do trabalho, quantidade de mãos de obra disponíveis e o tipo de produto, a fim de observamos as possíveis melhorias que poderiam ser propostas, notamos assim que o esquema de trabalho poderia ser modificado, saindo de células isoladas e passando a ser linha de produção. Com as informações recebidas do setor comercial referente ao volume de vendas e com base na jornada de trabalho disponível por turno, definimos um takt time de 27 minutos.

Utilizando a metodologia Kaizen, dividiu-se o tanque em 8 partes e cada colaborador ficou responsável pela limpeza de uma das partes, ocasionando assim um ganho de uma maior produtividade, eliminando os vários tombos que cada colaborador necessitava fazer para realizar a limpeza. Com isso também conseguimos eliminar a espera da paleta, unificando as bancadas de trabalho utilizando a paleteira para subir as peças no primeiro setor e reutilizando a paleteira no último setor para descer. No restante dos processos instalou-se um guia e algumas esferas giratórias para deslizar os transformadores sobre as bancadas e limitar o espaço de circulação, já no processo em que o transformador tinha que ser tombado, colocamos pórticos com talhas para aliviar a carga dos colaboradores.

Figura 6 – Início da linha de acabamento

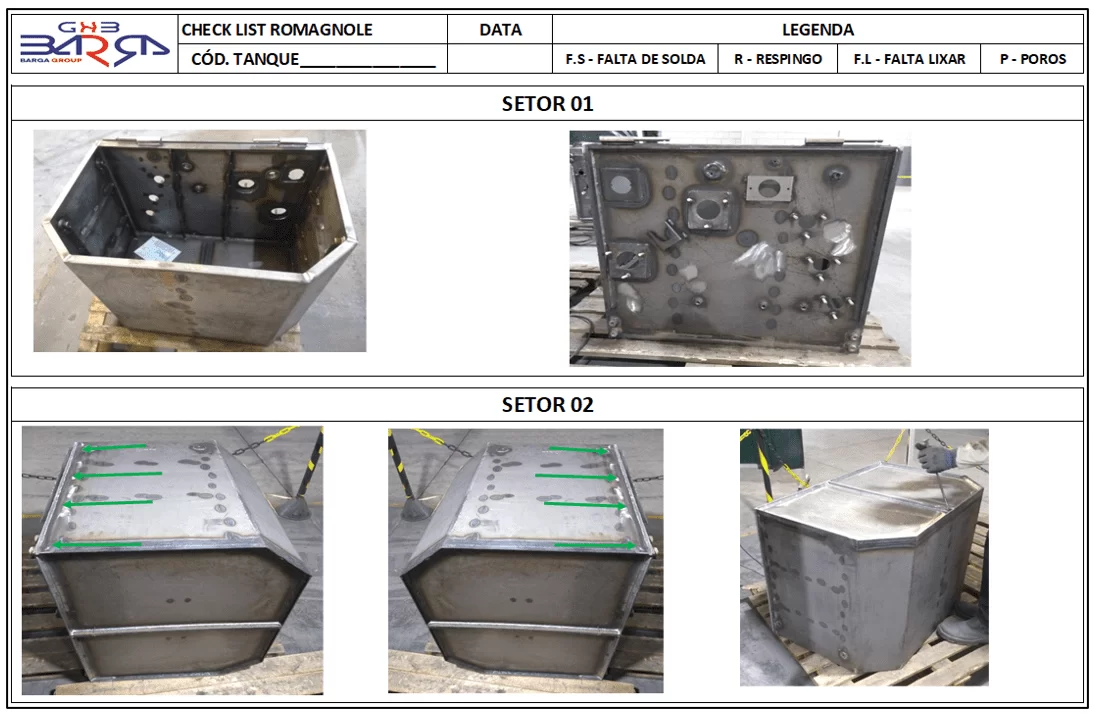

Com o objetivo de melhorar ainda mais o processo de trabalho foi elaborado instruções de trabalho, para orientar o colaborador da maneira correta de como e em quais pontos realizar a limpeza dos transformadores. Desenvolvemos o check list de inspeção de cada operação para termos o controle de qual box está com mais dificuldade na sua operação, para que assim possamos avaliar onde podemos ajudar o colaborador a conseguir atingir a meta com a qualidade esperada.

Figura 7 – Check List

Figura 8 – Instrução de trabalho (IT)

Com algumas semanas de inicialização da linha de acabamento, conseguimos ganhar um colaborador daquele setor para realizar outra atividade, saindo assim de 8 colaboradores para 7. Os resultados obtidos foram satisfatórios quando conseguimos diminuir a carga de trabalho de 7 horas até as 17 horas e aumentar a produção, saindo de 12 transformadores dia para 30, tendo como próxima meta 36 transformadores dia.

3.1 IMPLEMENTAÇÃO DAS FERRAMENTAS DE GESTÃO

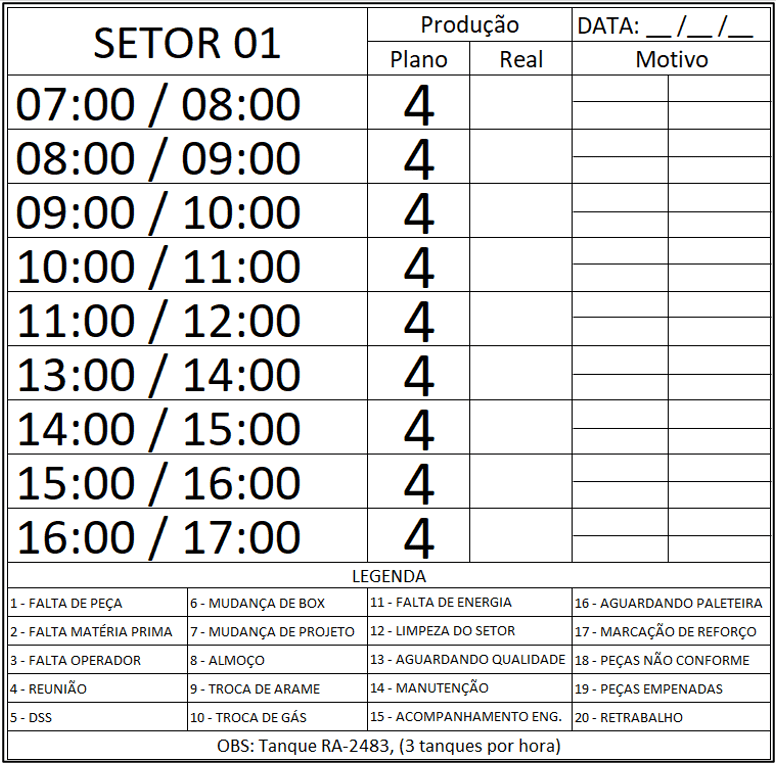

Após analisarmos os problemas de eficiência, implementamos a gestão visual aonde colocamos os quadros hora-hora em cada processo, para que o colaborador possa saber a quantidade que ele já produziu e se ele está dentro do tempo estipulado.

Figura 9 – Quadro hora a hora

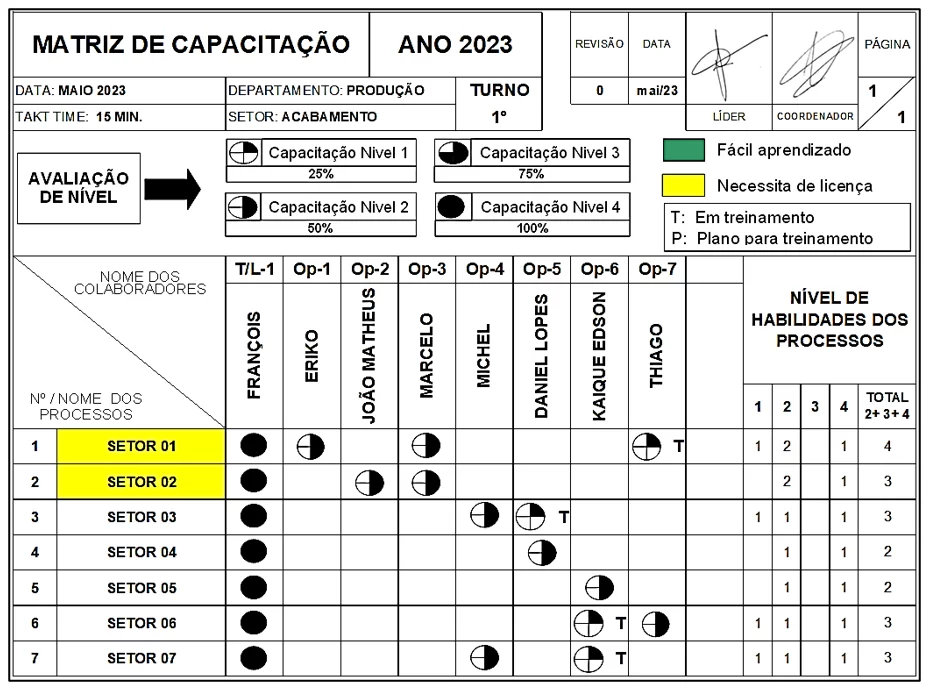

Realizamos a matriz de habilidade de cada colaborador para sabermos em quais processos eles estão aptos a trabalhar.

Figura 10 – Matriz de capacitação

4. RESULTADO

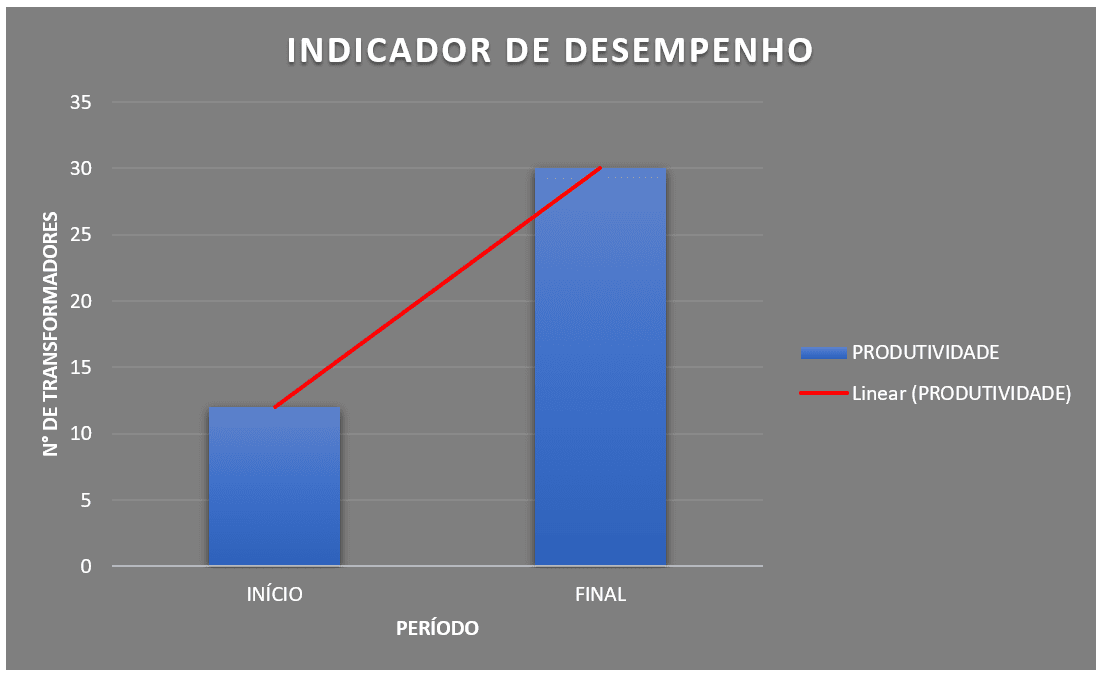

Concluiu-se que houve um aumento significativo, a partir da realização do acompanhamento mensal, da produtividade, que saiu de uma demanda concluída de 12 transformadores por turno para 30 transformadores por turno, ocasionando assim um ganho de 150% de produtividade real no setor de acabamento, sem que houvesse a necessidade de horas extras aos finais de semana e/ou exceder a jornada de trabalho, conforme podemos observar no indicador de desempenho elaborado para exemplificar tais ganhos produtivos no setor.

A partir dessa análise, exemplificada no gráfico, conseguimos obter uma mão de obra, unificando o processo 1 e 2, e realocar o colaborador para realizar outra atividade. Além do aumento da eficiência em 150% a empresa também obteve um aumento de 30% no valor do faturamento mensal. Com isso observou-se que tais melhorias trouxeram benefícios tanto para a empresa quanto aos colaboradores que conseguiram obter aumento em vale-refeição, auxílio gympass, entre outros.

Figura 11 – Indicador de desempenho

Após a implementação do conceito, recebemos nosso cliente para uma auditoria de processo e produto, este informou que ficou satisfeito com o trabalho realizado no setor, devido a organização, fluxo e controle dos processos.

Com a aplicação das metodologias da Produção Enxuta, junto com as demais metodologias apresentadas ao longo do artigo, conseguimos atingir os seguintes objetivos como:

- Fluxo do processo produtivo;

- Otimização do trabalho;

- Diminuição de estoque;

- Capacitação da liderança;

- Organização e Disciplina;

- Criação do Sistema Puxado;

- Aumento da Qualidade e produtividade;

- Ambiente de trabalho agradável;

- Eliminação de desperdícios.

Através dos resultados obtidos com a realização desse artigo, por meio do mapeamento, estudo e análise, a empresa solicitou que tais métodos fossem replicados para os demais setores da empresa, com o objetivo de melhorá-los. Sendo assim, os próximos setores que receberão atenção especial serão solda, embalagem, montagem e expedição.

5. CONSIDERAÇÕES FINAIS

O estudo demonstrou o grande potencial da metodologia do Lean Manufacturing, que envolveu utilização do espaço físico e do processo produtivo, movimentações e análise de tempos, tudo que foi realizado tendem a impactar a organização e a produtividade da empresa positivamente. A observação e a análise dos dados, nos permitiu identificar os desperdícios relevantes ao processo de acabamento, reduzindo-os por meio de alterações de layout.

As análises de tempo contribuíram muito na implementação dos métodos, por conseguirmos mensurar e ter a confirmação efetiva dos dados, com isso concluímos que houve melhorias qualitativas e quantitativas satisfatórias para a empresa, deixando visível o pensamento de melhoria contínua na gestão.

REFERÊNCIAS

CAMPOS, Renato et al. A ferramenta 5s e suas implicações na gestão da qualidade total. Researchgate, 2005. Disponível em: https://www.researchgate.net/publication/268011854_A_Ferramenta_5S_e_suas_Implicacoes_na_Gestao_da_Qualidade_Total. Acesso em: 01 set. 2023.

COELHO, Pedro. Lean Manufacturing (manufatura enxuta) e a redução de desperdícios na indústria. Engquimicasantossp, 2020. Disponível em: https://www.engquimicasantossp.com.br/2020/02/lean-manufacturing-manufatura-enxuta.html. Acesso em: 12 ago. 2023.

CORREA, Cristiane. Por dentro da maior montadora do mundo. WordPress, 2009. Disponível em: https://elizabetenunes80.files.wordpress.com/2009/11/toyota-exame.pdf. Acesso em: 16 ago. 2023.

CORRÊA, Henrique L; CORRÊA, Carlos A. Administração de produção e operações. São Paulo: Atlas, 2004. ISBN 9780000000002.

EPR, Consultoria. 5s: conheça os princípios da metodologia dos 5 sensos. UFRGS, 2020. Disponível em: https://eprconsultoria.com.br/conheca-os-principios-da-metodologia-5s-2-2/. Acesso em: 11 out. 2023.

FARIA, Vanderlei et al. Implantação do Kanban na linha de montagem de sistema e equipamentos hidráulicos e eletromecânicos. XIII SIMPEP, 2006. Disponível em: https://simpep.feb.unesp.br/anais/anais_13/artigos/542.pdf. Acesso em: 03 ago. 2023.

FILHO, Geraldo V. Gestão da qualidade total: uma abordagem prática. 2. ed. Campinas: Alínea, 2007.

GAURY, E G A; PIERREVAL, H; KLEIJNEN, J P C. An evolutionary approach to select a pull system among kanban, cowip and hybrid. 2. ed. Journal of Intelligent Manufacturing: New York, 2000. 157-167 p. v. 11.

GEREMIAS, Juliana. Sistema Kanban de produção. Blogdaqualidade, 2019. Disponível em: https://blogdaqualidade.com.br/o-sistema-kanban-de-producao. Acesso em: 01 ago. 2023.

GUEDES, D. B. A aplicabilidade do Kanban e suas vantagens enquanto ferramenta de produção numa indústria calçadista da paraíba. In: ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO, 30. 2010, São Carlos. Maturidade e desafios da Engenharia de Produção: competitividade das empresas, condições de trabalho, meio ambiente, São Carlos, ABREPO, 2010. p. 2-5.

HORNBURG, Sigfrid. Método para eventos Gembra Kaizen. 2009. Dissertação (Mestrado em Engenharia de Produção) – Universidade Federal de Santa Catarina – UFSC, Florianópolis, 2009. Disponível em: http://repositorio.ufsc.br/xmlui/handle/123456789/92554. Acesso em: 08 ago. 2023.

IMAI, Masaaki. Kaizen: a estratégia para o sucesso competitivo. São Paulo: Imam, 1990. ISBN 9780287463705.

MARCHWINSKI, Chet; SHOOK, John. Léxico Lean: Glossário ilustrado para praticantes do Pensamento Lean. 2. ed. São Paulo: Lean Enterprises Inst Inc, 2007.

OLIVEIRA, S.; MENEZES, B. F.; MENEZES, B. F.; SILVA, D. N.; SANTOS, S. A. Implementação da metodologia 5s e suas influências positivas quanto sua aplicação nas indústrias, um estudo de revisão bibliográfica. In: ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO, 38. 2018, Maceió. A Engenharia de Produção e suas contribuições para o desenvolvimento do Brasil, Maceió, ABREPO, 2018. p.3.

PACHECO, Ana et al. O ciclo Pdca na gestão do conhecimento: uma abordagem sistêmica. CEFORT, 2020. Disponível em: https://cefort.ufam.edu.br/tainacan/cat-h/o-ciclo-pdca-na-gestao-do-conhecimento_uma-abordagem-sistemica/. Acesso em: 20 set. 2023.

RIBEIRO, Haroldo. A bíblia do 5s: da Implantação à Excelência. Salvador: Casa da Qualidade, 2006. ISBN 9788585651879.

ROTHER, Mike; SHOOK, John. Aprendendo a enxergar: mapeando o fluxo de valor para agregar valor e eliminar o desperdício. São Paulo: Lean Institute Brasil, 1999.

ROTHER, Mike; SHOOK, John. Aprendendo a enxergar: mapeando o fluxo de valor para agregar valor e eliminar o desperdício. São Paulo: Lean Institute Brasil, 2003.

SANTOS, Nadia C R et al. Implantação do 5S para qualidade nas empresas de pequeno porte na região central do Rio Grande do Sul. XIII SIMPEP, 2006. Disponível em: https://simpep.feb.unesp.br/anais/anais_13/artigos/889.pdf. Acesso em: 20 set. 2023.

SILVA, Damião L. Gestão da qualidade: diretrizes, ferramentas, métodos e normalização. 1. ed. São Paulo: Érica, 2014.

SILVA, Thiago de F. A. Desenvolvimento de um roteiro para implementação de um sistema de medição de desempenho para chão de fábrica para ambientes de produção enxuta. 2010. Dissertação (Mestrado em Engenharia de Produção) – Escola de Engenharia de São Carlos, Universidade de São Paulo, São Paulo, 2010. Disponível em: https://teses.usp.br/teses/disponiveis/18/18156/tde-11012011-101924/publico/THIAGODEFRANCISCHIAMORIMSILVA.pdf. Acesso em: 07 set. 2023.

SLACK, Nigel; CHAMBERS, Stuart; JOHNSTON, Robert. Administração da produção. 3. ed. São Paulo: Atlas, 2009.

WERKEMA, Cristina. Ferramentas estatísticas básicas do Lean Seis Sigma integradas ao Pdca e Dmaic. 1. ed. São Paulo: GEN Atlas, 2014.

WOMACK, James P; JONES, Daniel T. A mentalidade enxuta das empresas: elimine o desperdício e crie riqueza. 6. ed. Rio de Janeiro: Elsevier, 2004.

[1] MBA em gestão estratégica de negócios/ lato sensu, Pós-graduação em engenharia de produção e gerenciamento de projetos/ lato sensu, MBA em gestão estratégica de projetos (cursando)/ lato sensu, Graduação Bacharel em Engenharia de produção. ORCID: 0009-0008-7837-4391.

[2] Gestão da Produção Industrial (cursando). ORCID: 0009-0003-1791-6672.

Material recebido: 09 de novembro de 2023.

Material aprovado pelos pares: 07 de dezembro de 2023.

Material editado aprovado pelos autores: 16 de fevereiro de 2024.